Working Paper

Versuche über den Einfluss geneigter Spannkabel in teilweise vorgespannten Betonbalken

Author(s):

Krauss, Richard; Heimgartner, Ewald; Bachmann, Hugo Publication Date:

1973

Permanent Link:

https://doi.org/10.3929/ethz-a-002213417

Rights / License:

In Copyright - Non-Commercial Use Permitted

This page was generated automatically upon download from the ETH Zurich Research Collection. For more information please consult the Terms of use.

ETH Library

Versuche über den Einfluss

geneigter Spannkabel in teilweise vorgespannten Betonbalken

Richard Krauss Ewald

Heimgartner Hugo

BachmannOktober

1973 Bericht Nr. 6504-6Birkhäuser

Verlag

Basel undStuttgart

Institut fürBaustatik

ETH Zürichvon

Dipl. Ing. Richard Krauss Dipl. Ing. Ewald Heimgartner

Prof. Dr. Hugo Bachmann

Institut für Baustatik

Eidgenössische Technische Hochschule Zürich

Zürich

Oktober 1973

1.

Einleitung

31.1

Allgemeines

31.2

Zielsetzung

31.3

Versuchsplanung

41.4 Parameterreihen 4

2. Versuchsbalken 6

2.1

Beschreibung

62.1.1

Abmessungen, Armierungen

62.1.2

Herstellung, Lagerung

72.1.3

Vorspannung

72.1.4

Schwinden, Kriechen,

Relaxation 82.2 Baustoffe S

2.2.1 Beton 8

2.2.2

Armierungsstahl

92.2.3

Spannstahl

102.3 Rechnerische Werte 10

2.3.1 Querschnittswerte 10

2.3.2

Schubarmierung

102.3.3

Vorspannkräfte

102.3.4

Biegebruchmomente

112.3.5 Fliesskraftverhaltnis X und

Vorspannverhältnis

k 112.3.6

Fliessquerkräfte

112.3.7

Querkraftsverhältnis

i 122.3.8 Gebrauchslasten im Schubbereich 12

3.

D.urchführung

der Versuche 133.1 Vorversuch 13

3.2 Vorbereiten der Balken 13

3.3

Versuchseinrichtung

133.4

Laststellungen

(L I, L II] 133.5 Versuchsablauf mit

generellem Belastungsprogramm

143.6

Messungen

153.6.1 Lasten 15

3.6.2

Dehnungen, Stauchungen

153.6.3

Durchbiegungen

163.6.4 Risse 16

4. Versuchsresultate 17

4.1

Allgemeine Bemerkungen

174.2 Schubbruchlasten 18

4.2.1

Allgemeines

184.2.2 Einfluss der variierten Parameter 18

4.2.3 Theoretische Sohubbruohlasten nach

[5]

194.3

Fliessbeginn

des erstenBügels

194.3.1

Allgemeines

194.3.2 Einfluss der variierten Parameter 20

4.3.3

Vergleich

mit theoretischenFliessquerkraften

nachRichtlinie 17 der SIA Norm 162 21

4.3.4

Umlagerung

der inneren Kräfte 224.4

Bügeldehnungen

234.4.1

Allgemeines

234.4.2 Einfluss der variierten Parameter 23

4.4.3

Bügelbeanspruchungen

undGebrauohsquerkrafte

nachRichtlinie 17 der SIA Norm 162 24

4.5 Schubrisse 25

4.5.1 Schubrisslast 25

4.5.2

Hauptzugspannungen

unter Schubrisslast 264.5.3 Schubrissbreite 27

4.6

Schiebungen

284.6.1

Allgemeines

284.6.2 Einfluss der variierten Parameter 28

4.6.3

Längenänderungen

derDiagonalen

derMessquadrate

294.7

Dehnungen

derLängsarmierung

304.7.1

Allgemeines

304.7.2 Einfluss der variierten Parameter 30

4.7.3

Vergleich

mit theoretischen Werten 314.8

Stauchungen

derDruckplatte

314.8.1

Allgemeines

314.8.2 Einfluss der variierten Parameter 32

4.8.3

Vergleich

mit theoretischen Werten 324.9

Vergleich

der Versuchsresultate mit Richtlinie 17 der SIA Norm 1624.9.1

Bemessungsquerkraft

334.9.2 Obere

Schubspannungsgrenze

345.

Zusammenfassung

35Resume 39

Summary

42Verdankungen

45Literaturverzeichnis 46

Bezeichnungen

47Tabellen 51

Bilder 58

Anhang

1081.1

Allgemeines

Bei der

Schubmessung vorgespannter Träger

wird der Einfluss einerSpannkabelneigung

üblicherweise durch die FormelQ = V'sina v

berücksichtigt.

Darin bedeuten Q dieQuerkraft infolge Neigung

derSpannarmierung,

V die rechnerische

Vorspannkraft

und a der Winkel zwischenSpannarmierung

und Balken¬achse. Je nach

Betrachtungsweise

wirdQ

als Anteil derBeanspruchung

oder des Quer¬schnittswiderstandes

aufgefasst.

Die oben stehende Formel

ergibt

sich nach denRegeln

derFestigkeitslehre

an einemhomogenen, ungerissenen

Balken. Bereits im Gebrauchszustand könnenjedoch

auch invorgespannten

Konstruktionen Risseauftreten,

insbesondere in Schubbereichen und bei teilweiserVorspannung

auch inBiegebereichen.

DieRissebildung

verstärkt sich bei weitererLaststeigerung.

Es stellt sich daher dieFrage,

ob dieWirkung

einer Kabel¬neigung

auch im Rissezustand mit Q = V-sinaberücksichtigt

werden kann. Somitgilt

es, im Falle von

geneigten Spannkabeln

denallfälligen

Einfluss einerUmlagerung

der inneren Kräfteinfolge Rissebildung

abzuklären.Grundsätzlich wäre es denkbar, dass Balken, bei denen die

Spannarmierung

horizontalgeführt

wird, ein ebensogutes

oder sogar ein besseresSchubtragverhalten

aufweisenwürden wie

analoge

Balken mitgeneigter Spannarmierung.

Hierzu könnte etwa wiefolgt argumentiert

werden: Bei horizontalerSpanngliedführung

treten in den SchubbereichenBiegeanrisse

erst bei höherer Last auf, was u.a. auch dieStegverformungen

verklei¬nert. Zudem kann die im Rissezustand wesentliche

"Bogen-mit-Zugband-Wirkung"

bei ge¬streckt durchlaufendem

Zuggurt

besser Zustandekommen. Beide Effekte wirken sich auf das Schubverhaltengünstig

aus.Zur

Klärung

dieserFragen

wurden im Jahre 1971 am Institut fürBaustatik,

Abt. Massiv¬bau, der

Eidgenössischen

Technischen Hochschule Zürich, Versuche an sechs Einfeld¬trägern

mitgeneigten Spannkabeln durchgeführt.

Die mit D1 bis D6 bezeichneten Trä¬ger wurden im Rahmen des

Forschungsprogrammes

"TeilweiseVorspannung

im Brückenbau"und in

Fortsetzung

der Versuche Serien A,B und Cgeprüft ([1], [2]

und[3]).

Ueber dieDurchführung

und die Resultate dieser Versuche Serie D soll imfolgenden

berich¬tet werden.

1.2

Zielsetzung

Die

durchgeführten

Versuche sollten zurKlärung

desfolgenden

Problemkreises beitra¬gen:

Einfluss von im

Auflagerbereich geneigten Spannkabeln

auf das Schubverhalten von teilweisevorgespannten,

statisch bestimmtgelagerten

Betonbalken.1.3

Versuchsplanung

Die

wichtigsten Parameter,

von denen ein Einfluss auf dasTrag-

undVerformungsver¬

halten von

sohubbeanspruchten, vorgespannten Querschnitten

zu erwartenist,

sind diefolgenden:

-

Kabelneigung

-

Vorspannkraft

bzw.Vorspannarmierungsgehalt

-

Längsarmierungsgehalt

-

Sehubarmierungsgehalt

- Art der

Schubarmierung

- Momenten-Schub-Verhältnis

-

Querschnittsform

-

Betonqualität

In der im

folgenden

beschriebenen Versuchsreihe wurden die dreierstgenannten

Para¬meter

systematisch

variiert(vgl.

Abschnitt 1.4). Alle anderen Parameter wurden kon¬stant

gehalten.

Für sämtliche Balken wurden Schubbrüche

angestrebt.

Somit müsste dasQuerkraftsver-

hältnis i stets kleiner als 1,0 sein(vgl.

Tab. 12}QTh wftl1

< 1,0

Q(M™)

Q-,

ist die theoretischeFliessquerkraft

nach Richtlinie 17 der SIA-Norm 162[7].

Th

Q(M

) ist dieQuerkraft,

welche bei dergewählten Versuchsanordnung (M/Q-h

=3,0)

vorhanden sein muss, damit das theoretischeBiegebruchmoment gerade

erreicht wird(vgl.

Abschnitt2.3.7).

Für alle Versuchsbalken wurde die

gleiche Betonqualität vorgesehen.

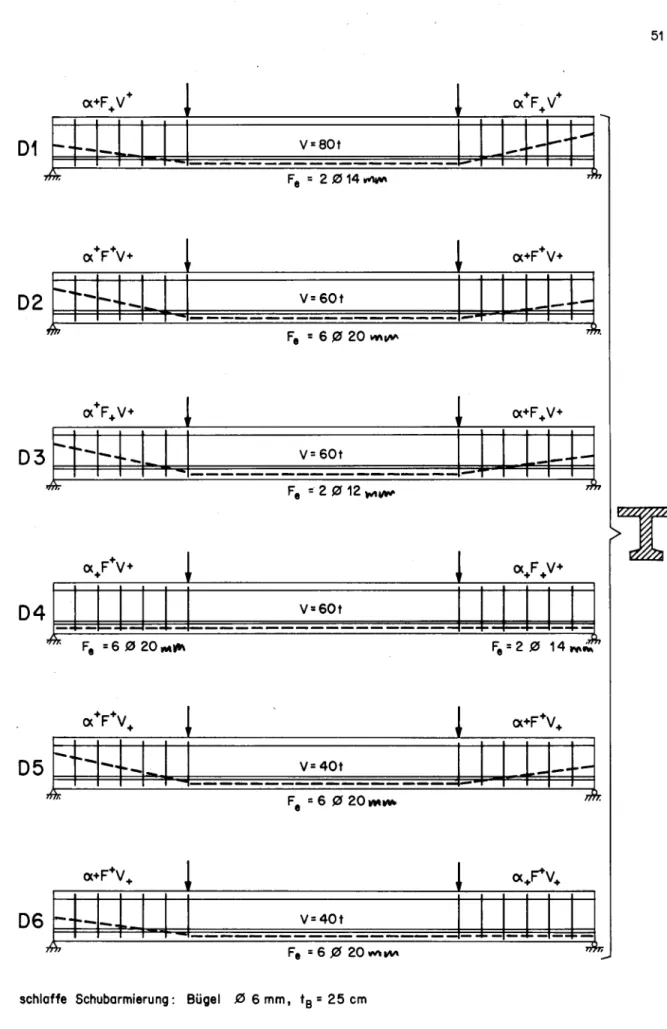

1.4 Parameterreihen

Die

systematische

Variation der drei untersuchten Parameter ist in Bild 1darge¬

stellt. Um die Uebersicht zu

erleichtern,

wurde ein räumlichesKoordinatensystem

ge¬wählt,

worin die untersuchtenSchubbereiche,

demBetrag

der drei Parameterentspre¬

chend, als Punkte auf einer

Quaderoberfläche eingetragen

werden konnten.a =

0U

- tana = 0 o -6°

42' - tana -v. 0,12a =

13°

14' - tana ^ 0,24Neigung

kleinNeigung

mittelNeigung

grossBei der schlaffen

Zugarmierung

wurden nur zwei verschiedeneQuer¬

schnitte verwendet. Entweder

lag

derArmierungsgehalt

im Bereichder

Mindestarmierung

oder er war sehr hoch. Damit konnte einmög¬

lichst grosser Bereich

experimentell

erfasst werden. Auf Zwischen¬werte wurde

verzichtet,

um die Anzahl derVersuchskörper

zu be¬grenzen. Die

Armierungsgehalte betrugen:

F

2l

3 cm"

u =

0,1%

:Armierungsgehalt

kleinF ^ 18

cm2

Ä u =0,6%

:Armierungsgehalt

grossDie zentrischen

Spannungen

ausVorspannung betrugen

rund 30, 45 und 60kg/cm2

und umfassen somit diepraktisch

vorkommenden Be¬reiche von der teilweisen bis zur vollen

Vorspannung.

Die Vor¬spannkräfte betrugen:

V —°» 40 t - F =

4,0 cm2

:Vorspannkraft

kleins

V ^ 60 t - F = 6,0

cm2

:Vorspannkraft

mittel V -v. 80 t8,0 cm2

:Vorspannkraft

grossIn Bild 2 sind im

gleichen Koordinatensystem

die untersuchten Schubbereichedarge¬

stellt und mit

Symbolen gekennzeichnet.

Die Werte der verschiedenen Parameter sind aus derLage

derzugehörigen

+ ersichtlich. Dabei bedeuten:klein,

+mittel,

gross. Zum

Beispiel symbolisiert

a+F V : MittlereKabelneigung,

kleiner schlafferArmierungsgehalt,

grosseVorspannkraft

(linker Schubbereich des Balkens D1).In Bild 3 sind alle

Parameterreihen,

für welche imvorliegenden

BerichtVergleiche durchgeführt

werden,eingetragen

und mitSymbolen

versehen. Fürjede

Parameterreihe sind die festen Werte durch daszugehörige

Kreuz (+)gekennzeichnet,

während bei der variierten Grösse mehrere Kreuze (2 oder 3) vorhanden sind. ZumBeispiel

bedeutet a+F V+, dass die Schubbereiche D4links,

D2 rechts und D2 links, welche sicheinzig

durch die

Kabelneigung

unterscheiden, miteinanderverglichen

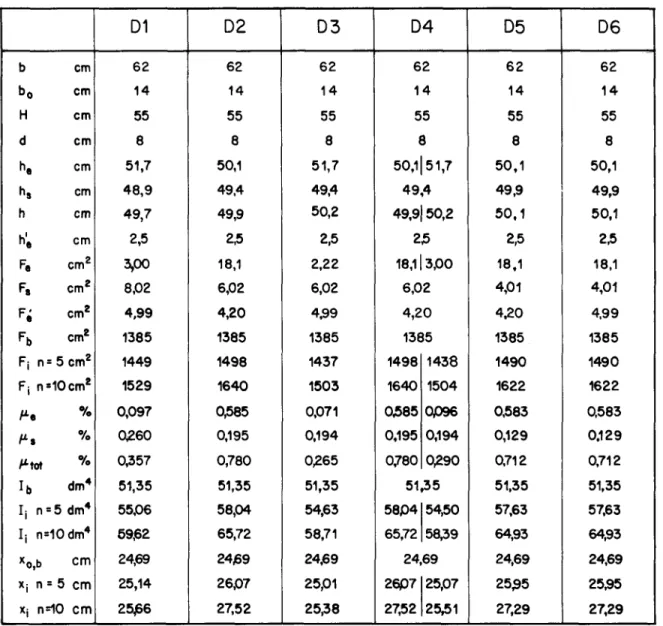

werden können.2.1

Beschreibung

2.1.1

Abmessungen, Armierungen

Die

Abmessungen

undArmierungen

der Balkengehen

aus den Tabellen 1 bis 3 sowie denBildern 4 und 5 hervor.

Um eine

gute Verankerung

derSpannkabel

zuermöglichen,

wurden dieStege

ausserhalb der Prüfbereiche zu massiven Endblöcken verbreitert. Teilweise wurden diese Endblök- ke über dieDruckplatte

hinauserhöht,

um die starkgeneigten

Kabel (tana =0,24)

einwandfrei verankern zu können. Das Schubverhalten wurde durch die Endblöcke nichtbeeinflusst,

da sich dieStegverstärkungen

ausserhalb derAuflager

befanden. Zudemerlaubte die

Verlängerung

der Balken über dieAuflager

hinaus eineeinwandfreie,

hakenloseVerankerung

der schlaffenLängsarmierung.

Beim Balken D4, dessen Schubbe¬reiche verschieden grosse

Längsarmierungsgehalte aufwiesen,

wurde dieHauptarmierung

im

Biegebereich

(Prüfbereiche B und C)gestossen.

Die

Spannkabel

wiesen in den Prüfbereichen A und D verschiedeneNeigungen

auf (Tab. 1, Bild 1). Bei derKabelneigung

"klein" wurde dasSpannkabel

im Schubbereich horizontalgeführt,

bei derKabelneigung

"mittel"lag

derAnkerkopf ungefähr

in Höhe der neutra¬len Achse des

ungerissenen Querschnittes,

und für dieKabelneigung "gross"

war derSpannanker

in Druckflanschhöhe verankert.Die schlaffe

Längsarmierung

setzte sich wiefolgt

zusammen(mit Angabe

dersymboli¬

schen

Schreibweise):

2 0 14 (2 0 12) - kleiner

Armierungsgehalt F+

6 0 20 - grosser

Armierungsgehalt

FBeim Balken D3 wurden irrtümlicherweise 2 0 12 (F = 2,3

cm2)

anstatt 2 0 14 (Fe e

3,1

cm2) eingelegt.

Trotzdem wurde diesymbolische

Schreibweise nicht verändert. F steht in diesem Bericht also sowohl für 2 0 14 als auch für 2 0 12.Demgegenüber

stehtF+

stets für 6 0 20(18,3 cm2).

Die

Vorspannarmierung

setzte sich wiefolgt

zusammen (mitAngabe

dersymbolischen

Schreibweise):14 0 6 - kleine

Vorspannkraft

(V ^— 0,6-a «F 1 Vss +

21 0 6 - mittlere

Vorspannkraft

(V -v 0,6«a -F ) V+— s s

28 0 6 - grosse

Vorspannkraft

(Vfw

0,6-a F ) V+

Die schlaffe

Schubarmierung

war in sämtlichen Schubbereichengleich ausgebildet

undbestand ausschliesslich aus im Abstand von 25 cm

angeordneten

vertikalenBügeln 0

6 mm, die oben mit Endhaken versehen waren (Bild 5). DieBügelarmierung

in denPrüfbereichen B und C wurde für die

grösste Querkraft

bemessen, die beiLaststellung

II (Bild 4)

möglich

war.Die

Betonüberdeckung

derBügel betrug

1 cm,diejenige

derLängsarmierung

2 cm. DasHüllrohr des

Vorspannkabels

war im Minimum 2 cm überdeckt.2.1.2

Herstellung, Lagerung

Die sechs Versuchsbalken wurden in normierten

Stahlschalungen hergestellt,

die aufeinem Stahlboden verkeilt und

gegenseitig

verschraubt worden waren. Dadurchergab

sich einegute Masshaltigkeit

der Balken. Der Beton wurde durch 3Schalungsvibratoren verdichtet,

die auf der einenTrägerseite

aussen an derSchalung aufgeschraubt

waren.Zwei

Tage

nach dem Betonieren wurden die Balkenausgeschalt

und amfolgenden Tag

auf 15 tvorgespannt.

Die grosse

Transportdistanz

zwischenHerstellungs-

und Prüfortbedingte

dengleich¬

zeitigen Transport

vonje

zwei Balken. IhreHerstellung erfolgte

im Frühsommer 1971 in einemZwei-Wochen-Rhythmus.

Daher wurden die Balken während verschiedenlanger

Zeit im Freienzwischengelagert,

nachdem sie rund eine Woche in der Werkhalle ver¬blieben waren. Nach dem

Transport

in das Versuchslabor wurden die Balken bei unge-2.1.3

Vorspannung

Die sechs Balken wurden aus technischen Gründen auf zwei

grundsätzlich

verschiedene Artenvorgespannt.

Bei den Balken D4 und D6 wurde, ähnlich wie früher in[1]

be¬schrieben,

7Tage

nach dem Betonieren imHerstellungswerk

die vollevorgesehene

Vor¬spannkraft aufgebracht.

DieseSpannkräfte

wurden durch zweiDynamometer

an den bei¬den Enden des Balkens kontrolliert. Aus der Differenz dieser Kräfte wurde die Rei¬

bung

derSpanndrähte experimentell

bestimmt. Diesermöglichte

dieFestlegung

derKräfte für das

Ueberspannen

und das anschliessende Ablassen. Dadurch konnte eine be¬stimmte, mittlere

Vorspannkraft längs

der zu untersuchenden Balkenbereiche erzielt werden. Nach beendetemSpannen

wurden die Kabel sofortinjiziert.

Die Balken D1, D2, D3 und D5 wären beim

Aufbringen

der vollenVorspannkraft

durchHauptzugspannungen

von mehr als 30kg/cm2 beansprucht

worden. Da dieBetonzugfestig¬

keit im Alter von nur 7

Tagen

nochverhältnismässig

kleinist,

wäre eine erheblicheRissebildung

kaum zu vermeiden gewesen. Auch wurden erhöhteBeanspruchungen

durch denTransport

befürchtet. Daher wurden die Balken im Alter von 3Tagen

imHerstellungs¬

werk auf nur 15 t

vorgespannt,

anschliessend in das Versuchslabortransportiert

und in dieBelastungsanlage eingebaut.

Schliesslich wurden diese Balken im Alter von 4 Wochen auf die volleVorspannkraft vorgespannt.

Während desVorspannens

wurde durch die starrgehaltenen Belastungspressen

verhindert, dass sich die Balkeninfolge

Vor¬spannung nach oben

durchbogen,

d.h. die resultierendeDurchbiegung

ausVorspannung

und dadurch aktivierter

Belastung

war in Balkenmitte Null. Zu diesem Zweck wurden dieDurchbiegungen

beiderAuflager

und der Balkenmitte mit Messuhren(Genauigkeit

1/100 mm) kontrolliert. Anschliessend wurden dieSpannglieder

sofortausinjiziert.

InTrotz

praktisch gleicher Vorspannkraft

wiesen die Balken D2 und D3 verschieden gros¬se

Pn

auf. Diese Differenzen dürften aus den unterschiedlichen Elastizitätsmoduli ds Betons und den stark differierenden Gehalten an schlafferLängsarmierung

herrühren.Bis zum

Versuchsbeginn

im Alter von 5 Wochen wurden an derBelastungsanlage

keineVeränderungen

vorgenommen. Während der Woche zwischenVorspannen

undVersuchsbeginn

wurden die Balken für die Versuche

fertig

vorbereitet und unmittelbar vorPrüfbeginn

auf die

Anfangsprüflast

P. entlastet(vgl.

Abschnitt 3.4).2.1.4

Schwinden,

Kriechen, RelaxationUm die

Vorspannkraft

zumZeitpunkt

des Versuchesmöglichst

genau zukennen,

müsste dieSpannkraftabnahme infolge

Schwinden und Kriechen bestimmt werden.Unabhängig

von der Art desVorspannens (vgl.

Abschnitt2.1.3)

wurde wiefolgt

vorge¬gangen: Auf der Höhe des

Spanngliedes

wurden Messbolzen im Abstand von 20 cm auf denBeton

geklebt.

Unmittelbar nach demVorspannen

wurden diese Messstrecken mit einem Deformeter(Genauigkeit

1/1000 mm) gemessen. Vor derPrüfung

des Balkens wurde dieMessung

wiederholt. Aus dengemittelten

Differenzen beiderMessungen längs

der Prüf¬bereiche B und C konnte auf die

Spannungsabnahme

imSpannstahl geschlossen

werden.Es

zeigte

sichjedoch,

dass die erwähnten Differenzen ziemlich starktemperaturab¬

hängig

waren. Deshalb müsste einerseits dieTemperatur

des Balkens und andererseitsdiejenige

derMessgeräte

bestimmt werden. Zu diesem Zweck wurden drei unten ver¬schlossene

Kupferröhrchen

vonungefähr

25 cmLänge

in die Balken einbetoniert. Diese Röhrchen wurden vor derMessung

mit Wassergefüllt,

damit dieBalkentemperatur

mit Stabthermometern gemessen werden konnte. DieTemperatur

derMessgeräte entsprach je¬

ner der

umgebenden

Luft und wurde ebenfalls mit drei Thermometern ermittelt. Aus derTemperaturdifferenz

zwischen Balken undMessgeräten

imZeitpunkt

desVorspannens

und desVersuchbeginns

wurden Korrekturwerte berechnet. DieSpannkraftabnahme

ist inTabelle 9

dargestellt.

Der

Spannungsabfall

des Stahles (Tab. 9)infolge

Relaxation bis zumPrüfbeginn

wurdefür die unter Last

vorgespannten Träger

(nach einer Woche) zu 11 der initialen Vor¬spannung angenommen. Für die beiden anderen

Träger

wurde (nach vier Wochen) eine Re¬laxation von 2% in

Rechnung gestellt.

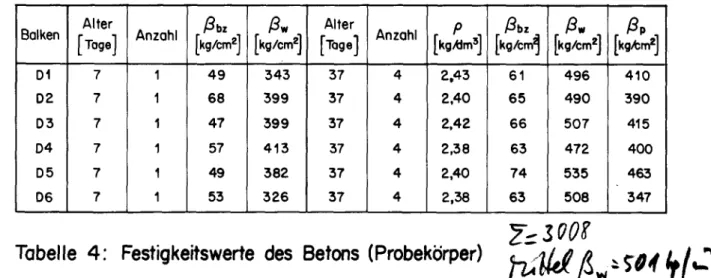

2.2 Baustoffe

2.2.1 Beton

Für die

Betonherstellung

wurde alsZuschlagstoff

rundes Material (0-M8 mm)verwendet,

das in diefolgenden

zweiKomponenten

unterteilt war:Die Siebkurve dieses

Zuschlagmaterials lag

zwischen der EMPA- und der Fullerkurve.Als Bindemittel wurde

hochwertiger

Portlandzement in derDosierung

von 250kg/m3 Fertigbeton

verwendet. Der Wasserzementfaktor W/Zlag ungeführ

bei0,62.

Die Konsi¬stenz des Frischbetons war schwach

plastisch,

es wurde ein Ausbreitmass von 33 cm auf demLEBA-Konsistenz-Messgerät [8] angestrebt.

Gleichzeitig

mit derBalkenherstellung

wurdenjeweils

6 Prismen 12 x 12 x 36 cm be¬toniert. Die Prüfresultate dieser

Probekörper

sind in Tabelle 4zusammengestellt.

Es wurdengeprüft

und ermittelt:1 Prisma nach 7

Tagen

2 Prismen nach 37Tagen

2 Prismen nach 37Tagen

1 Prisma nach 38Tagen

ßbz' <V

pßbz' ßw'

p0 -

e-Diagramm

Die

wichtigsten

Werte desSpannungs-Dehnungsverhaltens, aufgenommen

anje

einem Prisma nach 38Tagen,

sind in Tabelle 5aufgeführt.

DiePrüfeinrichtung,

das Be¬lastungsprogramm

sowie die Art derAuswertung

sind in[4],

Abschnitt 2.2.1 ausführ¬lich beschrieben worden.

In Tabelle 6 sind die für die

Auswertung

der Versuche verwendeten Rechenwerte wieder¬gegeben.

Bei denDruckfestigkeiten

handelt es sich um Mittelwerte aus allen Kurzzeit- Druckversuchen (Tab.5),

wobei angenommen wurde, dass ß =0,8*ß

sei. Für E„ wurdep w D

mit Hilfe dieser

Druckfestigkeiten

ein Wert berechnet undeingesetzt,

der sich ausder

Proportionalität

zwischen dem Elastizitätsmodul und der Wurzel aus der Würfel¬druckfestigkeit ergab (vgl. [7],

Art. 2.07). Dabei wurde der bei den c-e-Versuchen ermittelteProportionalitätsfaktor

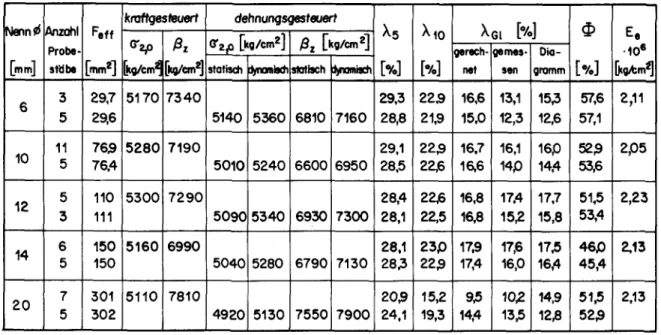

verwendet.2.2.2

Amnierungsstahl

Für alle Versuchsbalken wurde als schlaffe

Armierung

ein naturharter Stahl verwendet.Um eine

möglichst gleichmässige Stahlqualität

pro Durchmesser zuerhalten,

wurden in einerVorprüfung

die verwendeten Stahlstäbe aussortiert.Die

Festigkeitseigenschaften

der Stähle wurden mit zwei verschiedenen Prüfmaschinenan mehreren Probestäben untersucht. Die Materialkennwerte wurden

analog

wie in[4],

Abschnitt 2.2.2dargelegt,

ermittelt und sind in Tabelle 7zusammengestellt.

Sämtliche Stähle wiesen das für naturharte Stähle charakteristische

Fliessplateau

auf. Auch die Stäbe vom Durchmessr 6 mm hatten als Besonderheit ebenfalls ein Fliess¬plateau (Bild 6).

Sie stammten aus einer Versuchsserie und wurden nach dem Walzen nicht wie üblich in warmem Zustand zu Rollenaufgewickelt.

Normalerweise verliert der naturharte Stahl mit Durchmesser 6 mm dasFliessplateau

durch das nach demspä¬

teren Abwickeln

erfolgende

Geraderichten in kaltem Zustand.Für die

Ermittlung

der in Abschnitt 2.3zusammengestellten

rechnerischen Werte derBalken sind die in Tabelle 7

aufgeführten

statischen Grössen verwendet worden, wel¬che mit einer

dehnungsgesteuerten

Maschine ermittelt wurden.2.2.3

Spannstahl

Als

Spannarmierung

wurden in Hüllrohren (maximaler Durchmesser: 45 mm beim Balken D1 und 35 mm bei D2-D6)geführte Spannkabel

auspatentierten, kaltgezogenen

Drähten vomDruchmesser 6 mm verwendet. Eine starke

Profilierung sorgte

für einegute Haftung.

Die

physikalischen Eigenschaften

desSpannstahles

wurden wie bei der schlaffen Ar¬mierung

ermittelt (Tabelle 6). DieBruchdehnungen

X_ und X _ konnten nicht bestimmt werden, da in den meisten Fällen die Brüche in denLasteinleitungszonen erfolgten.

Trotzdem

gelang

die einwandfreieErmittlung

von a undß

, da die erwähnten Brüche immer erst bei grossenDehnungen

auftraten. In Bild 7 ist alsBeispiel

das a-e-Dia- gramm desSpanndrahtes dargestellt."

Für die theoretischenBerechnungen

wurden wie¬derum die statischen Kennwerte verwendet, die mit der

dehnungsgesteuerten

Maschineermittelt worden waren.

2.3 Rechnerische Werte

2.3.1

Querschnittswerte

In Bild 5 ist der

Querschnitt

der Balken der Serie Ddargestellt.

Alle sechs Balken wiesen dengleichen Betonquerschnitt

auf.Abmessungen

undQuerschnittswerte

können der Tabelle 2 entnommen werden. DieQuerschnittswerte

wurden für dieWertigkeiten

n = 5 und n = 10

berechnet,

so dass auch Zwischenwerteinterpoliert

werden können.Die Werte

gelten

für denQuerschnitt

unter der Einzellast(y

= 150 cm).2.3.2

Schubarmierung

Die schlaffe

Schubarmierung

aller Schubbereiche bestand aus vertikalenBügeln

mitDurchmesser 6 mm, im Abstand von 25 cm. In Tabelle 1 ist die

Schubarmierung

schema¬tisch

eingetragen

worden. DieSchubarmierungsgehalte

sind in Tabelle 3aufgeführt.

2.3.3

Vorspannkräfte

In Tabelle 9 sind die

Vorspannkräfte angegeben,

die unmittelbar nach demSpannen

(V_) und beiVersuchsbeginn (V,7)

vorhanden waren. DieErmittlung

der Kriech-,Schwind- und Relaxationsverluste ist in Abschnitt 2.1.4 beschrieben. Bei den Vor¬

spannkräften

ist zuberücksichtigen,

dass, wie in Abschnitt 2.1.3beschrieben,

die Balken D1, D2, D3 und D5 "formtreu"vorgespannt

wurden, d.h. beim Ablesen der Vor¬spannkraft

V_ wirkte auch die durch dasVorspannen

aktiviertezugehörige

Last P_.2.3.4

Biegebruchmomente

.Th

....__, .,__ _,_ OT„ „ „„ ._,. r „^

Die theoretischen Bruchmomente M wurden gemäss der SIA-Norm 162, Art. 5.12 be- u

rechnet. Die

Spannungen

der schlaffenArmierung

sowie desSpannstahles

wurden über dieDehnungen

aus denentsprechenden a-e-Diagrammen

ermittelt. DerSpannungsvertei¬

lung

in der Betondruckzone wurde dasSpannungs-Dehnungs-Diagramm

nach Richtlinie 29[7] zugrunde gelegt. Entsprechend

wurden der Elastizitätsmodulgemäss

Tabelle 6, dieBetonrandspannung

mit2/3'ß

und dieBruchstauchung

mit 3-10-3eingesetzt.

DieTh

theoretischen Bruchmomente M können der Tabelle 10 entnommen werden.

u

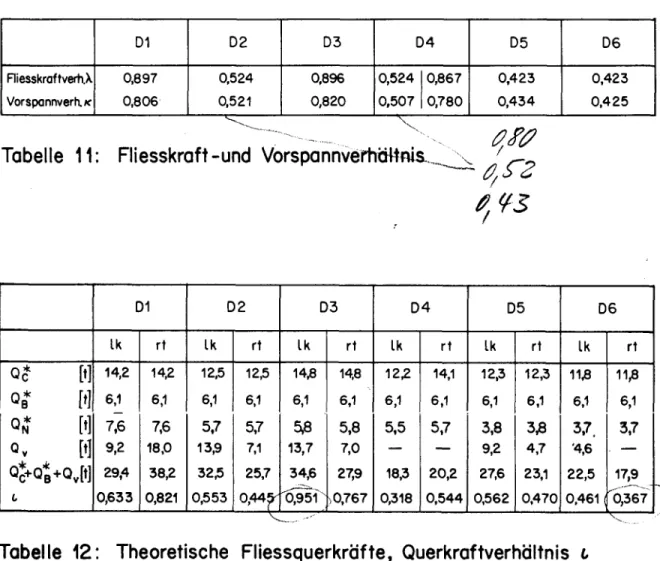

2.3.5 Fliesskraftverhaltnis X und

Vorspannverhältnis

kFür das Mass der

Vorspannung

der Balken können diefolgenden

charakteristischen Grös¬sen definiert werden:

F «a _ _

Fliesskraftverhaltnis X = ' ' F «o _ +F «a _

s s;2,0 e e;2,0n

Das Fliesskraftverhaltnis

gibt

an, welcher Teil der Fliesskraft in derZugzone

durchdie

Spannarmierung aufgebracht

wird.M0

Vorspannverhältnis

k ¦ -zr-nG

Das

Vorspannverhältnis gibt

an, für welchen Teil des Gebrauchsmomentes ein Balken nach[7] gerade

noch vollvorgespannt

ist.Beide Verhältniswerte sind in Tabelle 11

zusammengestellt.

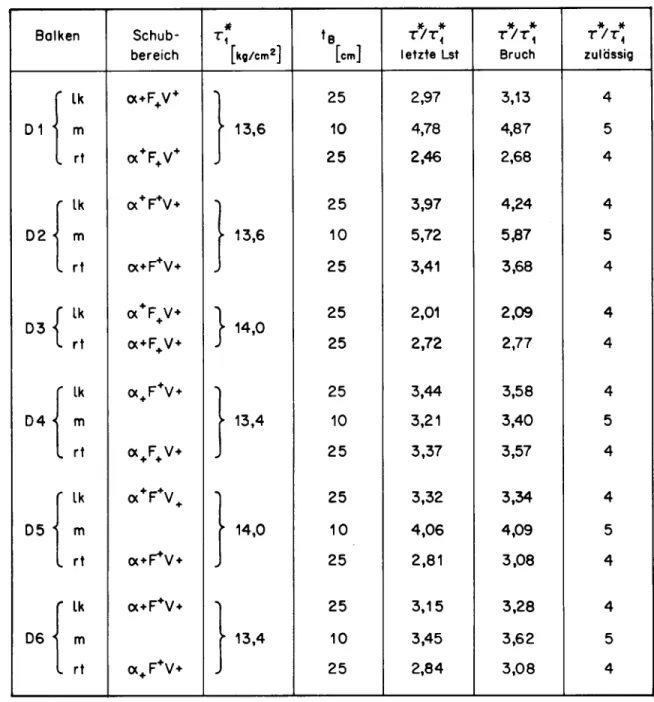

2.3.6

Fliessquerkräfte

Die

Berechnung

der theoretischenFliessquerkräfte erfolgte

nach den Richtlinien 17 der SIA-Norm 162. Dieentsprechenden

Gedankenmodelle sind in[10]

erläutert.Für sämtliche

Betrachtungen

dieses Berichtes wurde aus Gründen derVergleichbarkeit

mit der äusseren Querkraft die Querkraft Q

infolge

einesgeneigten Spannkabels

eben¬falls zum

Querschnittswiderstand hinzugezählt.

So konnte als rechnerischer Schubwidsr- stand die Summe aller Teilwiderstände(Q„+Q

+Q )aufgefasst

werden. Da unter dieserLast stets ein

Biegeschubbereich (angrenzend

an dieLasteinleitung)

mitRandzugspan-

*

nungen6 a0>ß /20

entstand,

konnte der Teilwiderstand Q., nur für denDiagonalschubbe-

R w N

reich

(angrenzend

an dasAuflager,

c_<ß /20) inRechnung gestellt

werden. In diesemK W

Bericht wird, wo es nicht ausdrücklich anders vermerkt

ist,

als theoretische Fliess-* *

querkraft

stets die für denBiegeschubbereich massgebende

Summe(Q +Q

+Q ) verstan-L ü V den.

In Tabelle 12 sind die verschiedenen rechnerischen

Querkraftsgrossen zusammengestellt.

2.3.7

Querkraftsverhältnis

iBei den

vorliegenden

Versuchen wurden Schubbrücheangestrebt.

Daher wurden die Schub¬bereiche für eine Querkraft

armiert,

die kleiner ist als dieQuerkraft

beiBiege¬

bruch. Das

QTh

Querkraftverhältnis

i = flQ(MTh)

u

wiedergibt

das Verhältnis von theoretischerFliessquerkraft

nach Richtlinie 17[7]

zur

Querkraft,

die theoretischaufgebracht

werdenmüsste,

um bei der verwendetenLastanordnung (M/Q-h

=3,0)

einenBiegebruch

zu erzeugen (Tab. 12).2.3.8 Gebrauchslasten im Schubbereich

Die

Berechnung

derQuerkraft

im Gebrauchszustanderfolgte

ebenfalls nach Richtlinie17

[7].

Bei allen Balken war dieArmierung

und nicht die obereSchubspannungsgrenze

für dieGebrauchsquerkraft massgebend.

Tabelle 13gibt

eine Uebersicht über dieseWerte.

3. DURCHFUEHRUNG DER VERSUCHE

3.1 Vorversuch

Vorgängig

der Versuchsserie D1 bis D6 wurde ein Balken DOgeprüft.

Dieser Vorver¬such diente u.a. dazu, erste

Erfahrungen

mit der neuentwickelten Mess- und Datener¬fassungsanlage [9]

zu sammeln. Da dieser Probelaufbefriedigende

Resultatezeitigte,

konnte die

Anlage

für die Versuchsserie D bereits volleingesetzt

werden.3.2 Vorbereiten der Balken

Die Balken wurden

jeweils während

ein bis zwei Wochen auf die Versuche vorbereitet.Die Oberflächen der Betonmessstellen und der in den

ausgesparten

Löchern sichtbarenArmierungsstähle

wurden zunächst mit einer Drahtbürstegereinigt,

um die Messbolzenaufkleben zu können. Aus fototechnischen Gründen wurden die Balken anschliessend ge- weisselt. Die Abschlussarbeiten umfassten das Beschriften der Balken sowie das An¬

bringen

derDurchbiegungsmassstäbe.

3.3

Versuchseinrichtung

Die Versuche wurden in einer

Belastungsanlage gemäss

Bild 4durchgeführt.

DieTräger wurdenjin Laststellung

I als einfacheBalkenlauf

ein Rollen- und einKipplager

ge¬setzt. Die Belastung& erfolgteB mit zwei Druckpressenr (P = 60

t),

die durch ein Pen- maxdelmanometer

gesteuert

wurden. Um bei zunehmenderSchiefstellung

der Balkenoberflä¬che eine exakte

Kraftübertragung

zugewährleisten,

wurde zwischen die Pressen und dieVersuchsbalken ein

Lastverteilträger eingebaut.

Für diePrüfung

derTräger

in Last¬stellung

II wurde eine zusätzlicheDruckpresse eingebaut

(Bilder 4 und11),

die an ei¬ner

Handpumpe angeschlossen

war.Die

Träger

D1, D2, D3 und D5 wurden bereits vor demendgültigen Vorspannen

in die Be¬lastungsanlage eingebaut.

Der Ablauf desVorspannens

ist in Abschnitt 2.1.3 beschrie¬ben.

3.4

Laststellungen (LI,

LIDZur

Prüfung

der Balken wurden zweiLaststellungen,

LI undLH,

verwendet. Die Balken wurden vorerst in LI (Momenten-Schub-VerhältnisM/Qh

=3,0)

bis zum Bruch belastet.Für die in einem Schubbereich erstmals

gebrochenen

Balken wurde dieAnlage

anschlies¬send für LH

umgebaut,

um die noch unzerstörteBalkenhälfteft

ebenfallsprüfen

zukönnen

(Bild 4).

'3.5 Versuchsablauf mit

generellem Belastungsprogramm

Beim Beton

klingen

die Deformationen nach einerLasterhöhung

erst nachlängerer

Zeitab. Dies konnte auch bei den Stählen im unelastischen Bereich

festgestellt

werden.Um

analog

ermittelte Werte zuerhalten,

wurde zurBestimmung

dera-e-Diagramme

so¬wohl bei den

Betonprismen

als auch bei den Probestählen(dehnungsgesteuerte Maschine)

ein

spezielles Belastungsprogramm angewandt.

Wesentlich dabeiist,

dass nicht die Be¬lastung,

sondern die Deformationjeweils

während einer bestimmten Zeitdauer (2 Minu¬ten)

konstantgehalten

wird. Nach dieser Wartezeit hat sich die abnehmendeBelastung

ziemlich stabilisiert. Bei den Balkenversuchen kam ein ähnliches

Belastungsprogramm

zur

Anwendung:

Phase I :

Lasterhöhung

bis zurvorgesehenen

Laststufe, Ablesen derAnfangslast

P.Phase II : Konstanthalten der Deformationen

(Durchbiegungen)

während der Messdauer einerLaststufe, entsprechender

Abfall derBelastung

Phase III: Ablesen der Endlast

Pp

nachBeendigung

derMessungen

einer Laststufe

Für alle Laststufen wurde in

gleicher

Weise verfahren. DiesesBelastungsverfahren

hatden

Vorteil,

dass die Deformationen während der ganzen Messdauer konstant bleiben.Die

Messungen

können daher direkt der Endlast P_zugeordnet

werden.Laststellung_l£

Das

Belastungsprogramm

in LI sah imallgemeinen folgendermassen

aus: DieNullablesung (Laststufe 1) erfolgte

mit einerje

nachVorspannkraft

undKabelneigung

verschiedenenAnfangslast

P. zwischen 0,5 t und4,0

t. Dazu wurden die Balken D1,D2,

D3 und D5 kurz vorMessbeginn

auf dieAnfangslast

entlastet. DieseAnfangslast

wurde bei derDarstellung

der Versuchsresultate stets dortberücksichtigt,

wo sie einen Einflusshatte. Drei weitere Laststufen wurden im

ungerissenen

Zustand gemessen. Nach den Last¬stufen bis zum

Rissbeginn folgten

die weiteren Laststufen imallgemeinen

mit einem Abstand von 3 t bis zum Bruch.Einzig

beim Balken D3 richteten sich nach dem Flies¬sen der

Biegearmierung

die weiteren Laststufen nach derDurchbiegungszunahme.

InLaststellung

I wurdenjeweils

zwischen 9 und 11 Laststufen gemessen. Die Messdauer pro Laststufebetrug

im Durchschnitt 50 Minuten.Die

Anfangs-

und Endlasten P. und P sowie diedazugehörigen Biegemomente

sind inTabelle 14

aufgeführt.

InLaststellung

Ientspricht

die Endlast P_ derQuerkraft

QEx.Laststellung_Il2

Das

Belastungsprogramm

in LH nahmfolgenden

Verlauf: Nach derNullablesung (Last¬

stufe

1)

wurde diegleiche Querkraft erzeugt,

die im untersuchten Prüfbereich bei der letzten Laststufe in LIaufgebracht

gewesen war. Die nächsten Laststufenfolgten

ineinem Abstand von 2 t bis 3 t bis zum Bruch. In

Laststellung

II wurdenjeweils

zwi¬schen zwei und sieben Laststufen gemessen, die Messdauer pro Laststufe

betrug

rund25 Minuten. Die gemessenen Lasten sowie die

dazugehörigen Querkräfte

sind in Tabelle 14dargestellt.

3.6

Messungen

3.6.1 Lasten

Da die Balken statisch bestimmt

gelagert

waren,genügte

es zureindeutigen

Bestim¬mung der Schnittkräfte die äusseren Lasten zu messen. Die Kräfte in den

Druckpressen

wurden mit einemPendelmanometer,

die Kraft in der zusätzlichen Presse der Laststel¬lung

II mit einem Manometerfestgestellt.

VorBeginn

der Versuche wurden sämtlicheBelastungs-

undMesseinrichtungen geeicht.

3.6.2

Dehnungen, Stauchungen

Pro Balken wurden

ungefähr

300 Deformetermessstrecken mit einerLänge

von 10 bis43 cm vorbereitet. Erstmals wurde die neu entwickelte elektronische Mess- und Daten¬

erfassungsanlage

verwendet[

9],

dieerlaubt, Längenänderungen

mit einerGenauigkeit

von 1/1000 mm zu erfassen. Die

digitalisierten Messergebnisse

wurdengleichzeitig

in Klarschriftausgedruckt

und auf einen Lochstreifengestanzt.

DieWeiterverarbeitung

einschliesslich dem Berechnen und maschinellen Aufzeichnen der

Dehnungen

und Stau¬chungen erfolgte

mit einemeigens

dafür entwickeltenRechenprogramm [11]

auf derETH-Computeranlage

CDC-6000.Der als

Beispiel

in Bild 8dargestellte Messstellenplan

des Balkens D6gibt

einen Ueberblick über die nachstehend noch näher beschriebenen Messstrecken.Beton : Auf der Balkenoberseite befanden sich 48 Messstellen von 20 cm

Länge,

mit denen die oberenRandstauchungen

erfasst wurden. DieBalkenvorderseite wies auf der

Druckplatte

in denLasteinleitungs¬

bereichen 2 mal 24 Messstellen von 10 cm

Länge

auf. Diesechzig

20 cm-Messstrecken auf der Rückseite dienten zur

Ermittlung

derKrümmungen.

Armierungsstahl

: Sowohl dieDehnungen

derLängs-

als auch derSchubarmierung

wurdendirekt auf dem Stahl gemessen.

Die

Dehnungen

derLängsarmierung

wurden im Bereich des konstantenBiegemomentes

sowie in den beiden Schubbereichen mitinsgesamt

36Messstellen von 20 cm

Länge

bestimmt.Auf den

Stegbügeln

wurden auf der Balkenvorderseite zurErmittlung

der

Dehnungen je

dreianeinandergereihte

Messstellen von 10 cm Län¬ge

angeordnet.

Spannstahl

: DieVerformungen

desSpannstahles

wurden indirekt über Betonmess¬stellen zu 20 cm bestimmt, welche sich auf Höhe der

Spannarmierung,

teils auf derBalkenvorderseite,

teils auf der Rückseite befanden.Schiebungen

: DieSchiebungen

desSteges

in den Schubbereichen wurden mittelsquadratischer

Messnetze mit 30 cmSeitenlänge bestimmt,

die auf der Balkenvorderseiteangeordnet

waren.3.6.3

Durchbiegungen

Die

Durchbiegungen

derTräger

wurden mit einem Nivellierinstrument bestimmt. Für die¬se

Messungen

waren Massstäbe im Abstand von 50 cm auf der Balkenrückseiteangeordnet

(Bild 8).Zusätzlich wurden die

Durchbiegungen

durch eine Messuhr(Genauigkeit

1/100mm)

kon¬trolliert, die in einem

Viertelspunkt

unter dem Balken montiert war. DieAnzeige

die¬ser Messuhr diente während dem Messen einer Laststufe dazu, die

Durchbiegungen

kon¬stant zu halten und damit zur

Steuerung

derBelastung.

3.6.4 Risse

Die Risse wurden aus fototechnischen Gründen mit einem Filzstift deutlich

gekenn¬

zeichnet. Die Rissbreiten wurden mit dem

Rissemikroskop (Genauigkeit 1/100

mm) inverschiedenen,

vorherfestgelegten Höhenlagen (Risslinien,

Bild8)

gemessen. Die Riss¬breiten wurden mit Klebern

festgehalten,

die neben dieentsprechenden

Rissstellen ge¬klebt und anschliessend

fotographiert

wurden (Bilder 9 und 10).4. VERSUCHSRESULTATE

4.1

Allgemeine Bemerkungen

Die Versuchsresultate wurden

häufig

nicht proBalken,

sondern unmittelbar in Abhän¬gigkeit

der variierten Parameteraufgetragen (vgl.

Abschnitt 1.4). Diese Darstel¬lungsart eigent

sichgut,

um den Einfluss eines Parameters auf einebestimmte,

im Versuch gemesseneGrösse,

sofort feststellen zu können. Mit Hilfe der in Bild 1 und 2gegebenen

Schemen ist es trotzdemjederzeit möglich,

die Resultate einzelner Schub- bereiche denentsprechenden

Balken zuzuordnen.Unabhängig

davon, ob es sich um einenlinken oder rechten Schubbereich eines Versuchsbalkens

handelte,

wurden in den Bil¬dern die Schubbereiche (wenn nicht ausdrücklich anders

gekennzeichnet,

wie z.B. Bild 17) aufgleiche

Art und Weisedargestellt:

Stets wurde dasBalkenauflager

links unddementsprechend

dieEinleitung

der äusseren Last rechtsaufgezeichnet.

Bei der

Versuchsdurchführung

mit dem in Abschnitt 3.3 beschriebenenBelastungsprogramm ergaben

sich zweiBesonderheiten,

auf die noch kurzeingegangen

werden soll, da sie auf dieInterpretation

der Resultate einengewissen

Einfluss haben:§i§S§bruch_des_Balkens_D3^

Beim Balken D3 mit den beiden Schubbereichen a F V+ und a+F V+ war die

Biegetragfähig¬

keit bei 95% des theoretischen

Biegebruchmomentes erschöpft

(Bilder 9 und12).

Da¬durch wurde es

unmöglich»

die Schubbereiche noch weiter zuprüfen.

Dies wird in denDiagrammen

dieses Versuchsberichtes stets durch Pfeileangedeutet,

welche darauf hin¬weisen, dass ein Schubbruch erst bei einer höheren Last

eingetreten

wäre. Ein Blickauf Bild 1

zeigt,

dass dasQuerkraftsverhältnis

i beim Balken D3 relativ gross war.Aus diesem Grunde war ein

Biegebruch,

wennüberhaupt,

am ehesten bei diesem Balken zu erwarten. Eine besondere Ursache für das etwas zu früheVersagen

des Balkens D3 aufBiegung

konnte nichtgefunden

werden.Bi§§y§rt!§iteri_des

BalkensD4^

Beim Balken D4 mit den beiden Schubbereichen a F V+ und a F V+ fiel im Versuch auf, dass die Schubbereiche noch bei relativ hohen Lasten rissefrei blieben. Während der erste

Biegeanriss

imBiegebereich

schon bei einer Lastauftrat,

welche - amungerisse¬

nen Querschnitt berechnet - die

Zugzone ungefähr spannungsfrei

werdenliess, zeigte

sich im Schubbereich

a+F+V+

der erste Schubriss erst nach Ueberschreiten der theore¬tischen

Bügelfliesslast

(Bild 10).^Dadurch

verhielt sich der.Balken

D4 nach der Risse¬bildung

in den Schubbereichenpraktisch

wie ein schubunarmierterTräger,

indem dieSchubverformungen

bei nur kleinerJ^asterhöhung

sehr stark zunahmen. Diese konzentrier¬ten sich zudem fast ausschliesslich auf einen

einzigen Hauptschubriss.

Dergerissen¬

elastische Lastbereich wurde sehr stark

eingeengt,

da dieBügel

schon kurz nach derRissebildung

zu fliessenbegannen.

Diesen Tatsachen ist bei derInterpretation

derVersuchsergebnisse

und derentsprechenden Vergleiche Rechnung

zutragen.

Um stets andiese Vorbehalte zu

erinnern,

sind die Resultate des Schubbereichesa.F.V+

von D4 in allen Bildern mit x markiert. wwieisasj*»»**«*»«»**»»^;^Q2GB§iy§F§y2tL<*iE_Y. _iQ§_rec h^ s_un^_D6_links):

Aus der Variation der

Versuchsparameter

und denRandbedingungen

bei der Balkenher¬stellung ergab

sich dieMöglichkeit,

bei zwei verschiedenen Balken (D5 und D6)je

stellt wurden, bilden die Resultate der Balken D5 rechts und D6

links,

die beide den Schubbereich a+F Vbetreffen, jeweils

einegespaltene

Säule. Das ist z.B. der Fall in Bild 13 bei denSchubbruchlasten,

in Bild 15 bei derQuerkraft

beimFliessbeginn

des ersten

Bügels

sowie bei verschiedenen weiterenDarstellungen.

4.2 Schubbruchlasten

4.2.1

Allgemeines

Aufgrund

der den Versuchenzugrunde liegenden Planung

sollten vor allem Schubbrüche erzielt werden. Als SchubbruchlastQ

Ex wirddiejenige

äussere Lastbezeichnet,

bei der einVersagen

der Schubzonefestgestellt

wurde. In den Versuchen konnten denn auch in 10 von 12 Fällen die SchubbruchlastenQ

Ex gemessen werden. Sie sind in Bild 13aufgetragen.

Eine Ausnahme bildete der Balken D3. Er verlor durch einen vorzeiti¬gen

Biegebruch

seineTragfähigkeit.

Durch Pfeile wird deshalb in Bild 11angedeutet,

dass die Schubbruchlast desentsprechenden

Schubbereiches höherliegen

müsste.Um den Unterschied in den Schubbruchlasten zwischen den einzelnen Schubbereichen

quantitativ

zu beurteilen, wurden in Bild 13 in den die Schubbruchlast darstellenden*

Säulen von oben her die beiden Kräfte Q und Q abgetragen. Q stellt den nach Richt-

v v " & v

linie 17

[7]

berechnetenQuerkraftsanteil infolge

derVorspannkraft

dar(Q

«V»sina).Q ist

dagegen unabhängig

von derVorspannkraft

V und damit zum Beschreiben desv * *

Bruchzustandes besser geeignet° &

(Q

»F »a -sina).Q entspricht

der senkrechten Kom-v s s v

ponente

der Fliesskraft derVorspannarmierung. Allerdings

muss einschränkend bemerkt werden, dass die mittlerenDehnungen

(20cm-Messstrecken),

gemessen auf der Beton¬oberfläche unmittelbar über dem

Spannkabel

im Bereich dergrössten Schubrisse,

nur in einem Fall vor dem Bruch dieStreckgrenze

erreichten. Trotzdem wird dieser Wert Q zuVergleichszwecken herangezogen.

4.2.2 Einfluss der variierten Parameter

!S§9§in§isyDSl

Der Einfluss der

Kabelneigung

auf die Schubbruchlast ist aus Bild 13a ersichtlich.Es

zeigt

sich, dass die Schubbruchlast mit zunehmenderKabelneigung ansteigt.

DerBetrag,

um den die Schubbruchlastinfolge grösserer Kabelneigung

höherliegt,

wirddurch den Gehalt an schlaffer

Längsarmierung

beeinflusst. Bei schwacher schlaffer+ + +

Längsarmierung

(a+F V und a+F V+)liegt

dieser Unterschied der Schubbruchlasten un¬ter dem

Betrag

AQv. Bei starker schlafferLängsarmierung

(a+F V )dagegen steigt

der* *

Unterschied sogar6 bis zu AQ an. Anhand von Bild 13a, worin Q und Q durch eine

v v v

spezielle

Schraffurhervorgehoben sind,

lässt sich dieseAussage nachprüfen.

Damitkann

festgehalten

werden, dass - zumindest bei den hiervorliegenden

Verhältnissen - eingeneigtes Spannkabel gegenüber

einemweniger geneigten

umso eher die Schubbruch¬last