Inserat

EEW Energy

from Waste

327 Optimierung der Sprühabsorption des MHKW Rothensee

Optimierung der Sprühabsorption des MHKW Rothensee Eine Herausforderung?

Guido Lücker

1. Anlagentechnik des MHKW Rothensee ...328

1.1. Allgemeine Beschreibung ...329

1.2. Beschreibung der Abgasreinigungsanlage (Ursprungszustand) ...330

1.2.1. Entstickung ...330

1.2.2. Sprühabsorption ...330

1.2.3. Gewebefilter ...330

2. Optimierungsmaßnahmen ...331

2.1. Gründe für die Umbaumaßnahmen ...331

2.2. Konzept für die Optimierungsmaßnahmen ...333

2.2.1. Grundlagenermittlung ...333

2.2.2. Verfahren ...333

2.2.3. Ergebnis der Optimierungsmaßnahmen ...339

3. Umbaumaßnahmen im Bestand ...340

4. Herausforderung? ...342

Die Müllheizkraftwerk Rothensee GmbH (MHKW) betreibt am Standort Magdeburg Rothensee ein modernes Abfallwirtschafts- und Energiekonzept. Auf dem ehemaligen, revitalisierten Kraftwerksgelände im Norden Magdeburgs, optimal angebunden an Straße, Schiene und Wasser, wurde in den Jahren 2003 bis 2006 das MHKW in zwei Abschnitten gebaut und in Betrieb genommen.

Die beiden Gesellschafter EEW Energy from Waste GmbH (EEW; 51 Prozent An- teil), Helmstedt, sowie die Städtischen Werke Magdeburg GmbH (SWM; 49 Prozent Anteil), investierten in ihrer als Joint Venture geführten Beteiligung gemeinsam etwa 250 Millionen Euro in die Anlage mit einer Gesamtjahreskapazität von etwa 650.000 Tonnen. Block 1 mit den Verbrennungslinien 1 und 2 ging am 17.07.2005, Block 2 mit den Verbrennungslinien 3 und 4 am 08.09.2006 in Betrieb.

Das Einzugsgebiet für die angelieferten kommunalen Abfälle erstreckt sich auf einige kommunale Gebietskörperschaften der näheren Umgebung des MHKW im nördlichen und zentralen Sachsen-Anhalt sowie im östlichen Bereich Niedersachsens. Gewer- be- und sonstige Abfälle sind regional und überregional (auch grenzüberschreitend) vertraglich gebunden bzw. werden akquiriert.

Bild 1: Block 1 und Block 2 des MHKW Rothensee

Quelle: Werner Klapper, Magdeburg, 2006

Die im MHKW erzeugte Energie wird vollständig an die SWM geliefert. Dies ist in entsprechenden langlaufenden Lieferverträgen geregelt. An Strom werden etwa 290 GWh (2013) abgegeben. Darüber hinaus wird Fernwärme ausgekoppelt und in das städtische Netz zur Versorgung der Magdeburger Bevölkerung eingespeist. Die gelieferte thermische Jahresenergiemenge liegt bei 400 GWh (2013). Außerdem betreibt MHKW die beiden Heißwassererzeuger Rothensee sowie Stadtmitte mit einer installierten Leistung von je 100 MW thermisch zur Absicherung der Fernwärmeversorgung im Auftrag der Städtischen Werke.

1. Anlagentechnik des MHKW Rothensee

Das MHKW ist aufgeteilt in zwei Blöcke mit je zwei Linien. Je Block existiert je ein Lagerbunker für die angelieferten Abfälle und die anfallende Schlacke. Ein Abfallbunker besitzt eine Kapazität von etwa 6.000 Tonnen. Außerdem ist je Block eine Turbine mit nachgeschaltetem Luftkondensator vorhanden. Alle weiteren Systeme sind – bis auf einige Nebenanlagen wie z.B. Kompressoren, Kühlwerke usw. linienbezogen ausgeführt.

329 Optimierung der Sprühabsorption des MHKW Rothensee

Bild 2: Anlagenquerschnitt des MHKW Rothensee

1.1. Allgemeine Beschreibung

Das Heizwertband der Anlage liegt laut Feuerungsleistungsdiagramm zwischen 7,2 und 15 MJ/kg. Die Feuerung ist als Mittelstromfeuerung mit einem Vier-Zonen-Vorschu- brost, aufgeteilt in drei Bahnen, ausgeführt, die ersten beiden Zonen werden wasser-, Zonen drei und vier luftgekühlt. Die maximale Rostbelastung liegt bei etwa 22 t/h. Die erzeugten Rostrückstände fallen in einen Nassentschlacker, welcher die Schlacke in den Schlackebunker befördert. In verfahrenstechnischer Reihenfolge folgt dem Rost ein klassischer 4-Zug-Vertikal-Dampferzeuger mit einer thermischen Leistung von 66,7 MW je Linie. Nach Dampferzeuger wurde bei der Errichtung der Anlage jeweils ein konditioniertes Trockensorptions- Abgasreinigungsverfahren, bestehend aus Sprühab- sorber und Gewebefilter, nachgeschaltet. Der Saugzug befördert die gereinigten Abgase in den etwa 60 bzw. 75 m hohen Kamin (Block 1 bzw. 2). Die Entstickung erfolgt mit einem SNCR-Verfahren (Selektive Nicht Katalytische Reduktion) im ersten Kesselzug.

Die Dampferzeugeranlagen erzeugen im Volllastbetrieb jeweils 77 t/h überhitzten Dampf. Die Dampfparameter betragen 400 °C sowie 40 bar. Je Block wird der Dampf einer Sammelschiene zugeführt und auf die Entnahme-Kondensationsturbine geleitet.

Das MHKW wird Fernwärme geführt gefahren, der notwendige Massenstrom an Dampf für die Heizkondensatoren wird der Turbine an der Entnahmestelle entzogen. Maximal können etwa 120 MW Fernwärme ausgekoppelt werden. Der verbleibende Rest wird über den ND-Teil der Turbine gefahren und verstromt. Die maximale Stromproduktion liegt bei etwa 60 MW.

1.2. Beschreibung der Abgasreinigungsanlage (Ursprungszustand)

1.2.1. EntstickungDie Entstickung ist (und bleibt auch nach Umbau) als SNCR ausgeführt und erfolgt mittels Zugabe von 25 prozentigem Ammoniakwasser (NH4OH). Um dem schlechter werdenden Wärmeübergang bei längerer Reisezeit Rechnung zu tragen erfolgt die Eindüsung über drei Ebenen, klassisch angeordnet im ersten Zug eines jeden Dampf- erzeugers. Somit kann bei steigender Verschlackung der Dampferzeuger die nächst höhere Eindüsebene zum Treffen der optimalen Temperaturzone Betriebsmittel scho- nend genutzt werden. Die Emissionswerte der 17. BImSchV sind dabei problemlos einzuhalten. Dies trifft auch für die für Bestandsanlagen ab 2019 gültige Verschärfung auf 150 mg/m3 zu –natürlich unter Zugabe höherer Betriebsmittelmengen, wobei der Ammoniakwasser-Schlupf im Normalbetrieb in Höhe von 10 mg/m3 ebenfalls kein Problem darstellen sollte.

1.2.2. Sprühabsorption

Um genügend hohe Kalkmilchmengen eindüsen zu können, musste die Dampferzeu- geraustrittstemperatur zwischen etwa 200 °C (Anfang Reisezeit) und 230 °C (Ende Reisezeit) liegen. Vor Eintritt in den Sprühabsorber wurde Herdofenkoks (HOK) in den Verbindungskanal zwischen Dampferzeuger und Sprühabsorber zugegeben. Zwei Strömungsgleichrichter sorgten für die optimale Verteilung der Abgase im Sprüh- absorber. Unterhalb der Strömungsgleichrichter befanden sich Drallbleche, die die Abgase in eine Rotationsbewegung versetzen. Mittels eines Sprühaggregates wurde über eine mit etwa 5.000 min-1 drehende Sprühscheibe eine etwa fünfzehn prozentige Kalkmilch in die Anlage gefahren. Die Menge an Kalkmilch war abhängig von den Roh- und Reingaswerten HCl und SOx. Die zur Abkühlung auf die Sprühabsorber- Austrittstemperatur notwendige Kühlwassermenge wurde über Brauchwasserzugabe realisiert. Bei steigenden Schadstofffrachten konnte die Zugabe von Brauchwasser komplett zurückgefahren werden, so dass die gesamte Kühlung über die Eindüsung von Kalkmilch gewährleistet wurde. Stiegen die Emissionswerte in Roh- oder Reingas auf bestimmte Größen an, wurde zusätzlich hochoberflächiges Kalkhydrat (Sorbacal SP) in den Verbindungskanal zwischen Sprühabsorber und Gewebefilter eingedüst. Die Abgase verließen den Sprühabsorber mit einer Temperatur von etwa 140 °C.

1.2.3. Gewebefilter

Die mit den o. g. Betriebsmitteln angereicherten Abgase traten in den Gewebefilter ein und wurden dort auf den über 6 Kammern verteilten, vertikal angeordneten, etwa 6 m langen Rund-Schläuchen abgeschieden. Mittels Delta-p-Messung wurden die Schläu- che, einem bestimmten Reinigungszyklus folgend, freigeblasen. Die Reaktionszeiten von Eintritt Sprühabsorber bis hin zum Eintritt in die Gewebefilterschläuche reichten aus, die geforderten gesetzlichen Grenzwerte der 17. BImSchV sicher zu unterschreiten.

Nach Gewebefilter verließen die Abgase, transportiert via Saugzug, die Anlage über den Kamin.

331 Optimierung der Sprühabsorption des MHKW Rothensee

2. Optimierungsmaßnahmen

Bereits kurz nach Inbetriebnahme des Blockes 2 wurden Optimierungsarbeiten an der Abgasreinigungsanlage im Bereich des Einsatzes der festen Betriebsmittel (CaO, HOK) vorgenommen. Zwischen Sprühabsorber und Gewebefilter wurde eine Rezirkulation der am Gewebefilter ausgetragenen Restproduktmengen installiert. Über einen Rohr- kettenförderer sollten nach Auslegung etwa 5 t/h Material in den Verbindungskanal (zwischen Sprühabsorber und Gewebefilter) zugegeben werden. Außerdem wurde die Zudosierung der HOK-Mengen vor Eintritt in den Sprühabsorber in denselben Kanal verlegt.

Im Betrieb hatte sich gezeigt, dass die Strömungsgleichrichter vor dem Sprühabsorber verstopften (Anbackungen und auch Ablagerungen, Bilder 3 und 4).

Aus diesem Grunde wurden die oberen Strömungsgleichrichter aus den Sprühabsorbern entfernt – anfangs testweise nur an einer Linie, später dauerhaft in der Gesamtanla- ge. Der positive Nebeneffekt zu den verminderten Ablagerungen war ein geringerer Druckverlust an dieser Stelle.

2.1. Gründe für die Umbaumaßnahmen

Ausliterversuche am Rohrkettenförderer der Rezirkulation haben im Verlauf der Jahre gezeigt, dass die Steuerung der Gewebefilterabreinigung in Zusammenarbeit mit den nachgeschalteten Transportsystemen unzureichend arbeitete. Statt der gewünschten 5 t/h wurden größtenteils Mengen zwischen 0 und 1,5 t/h ermittelt, vereinzelt auch die Auslegungsmenge. Doch konnte der Betriebsmittelverbrauch insbesondere bei Branntkalk (CaO) und Kalkhydrat (Ca(OH)2) nicht zufriedenstellend eingestellt wer- den. Berechnungen und Analysen des Restproduktes belegten, dass überproportional hohe Gesamtkalkmengen eingesetzt wurden. Die Stöchiometrie, das Maß für den theoretischen Bedarf an Absorbens im Vergleich zum tatsächlichen, lag im Jahresmittel bei inakzeptablen 3,3.

Bild 4: Flakes-Bildung am oberen Strö- mungsgleichrichter

Bild 3: Ablagerungen am oberen Strö- mungsgleichrichter

Darüber hinaus stiegen mit der Zeit die Rohgasbelastungen der Anlage wegen der sich stetig ändernden Abfallzusammensetzung an. Aufgrund steigender Recyclingquoten, flächendeckender Einführung der Biotonne in einigen Landkreisen und weiteren Ef- fekten am Abfallmarkt sank der Anteil an Hausmüll kontinuierlich. In gleichem Maße erhöhte sich der Anteil an Gewerbe- und Spotabfällen. Je nach Herkunft stiegen damit auch die Chlor- und die Schwefelfrachten im Input der Anlage (Bild 5), ein Zustand, der heute noch anhält.

2.500 2.000 1.500 1.000

500

0 2009 2010 2011

Zeitraum

Rohgaskonz. HCl Rohgaskonz. SOx Linear (Rohgaskonz. HCl) Linear (Rohgaskonz. SOx) Rohgaskonzentration

mg/Nm3

2012 2013 2014

Bild 5: Entwicklung der Rohgaskonzentrationen HCl und SOx im MHKW Rothensee

Bild 6:

Korrosion im Bereich Durchtritt Druckluftrohre in den Reingas- raum eines Gewebefilters

333 Optimierung der Sprühabsorption des MHKW Rothensee

Ein drittes Problem zeigte sich im Jahr 2011, als am Gewebefilter der Linien 1 und 2 erhebliche Schäden detektiert wurden. Sowohl der Reingasbereich an der Stelle, an der die Druckluftrohre in die Gewebefilter eingeführt wurden (Bild 6), als auch der untere Bereich der Sammelrümpfe wiesen aufgrund (seit Inbetriebnahme) mangelhafter Isolierung derart starke Korrosionsschäden auf, dass flächendeckende und kostspielige Reparaturarbeiten notwendig geworden wären. Auch innerhalb des Systems liegende Bereiche mit statisch-tragender Funktion waren teils massiv korrodiert.

2.2. Konzept für die Optimierungsmaßnahmen

2.2.1. Grundlagenermittlung MHKW beauftragte das Ingenieurbüro ηete.a (Professor Dr. Rudi Karpf), eine Kon- zept- und Wirtschaftlichkeitsstudie für die Optimierung der Abgasreinigungsanlagen der Anlage durchzuführen. Des Weiteren waren im Auftragsumfang enthalten die Vorbereitung einer Ausschreibung, Erstellung der Genehmigungsunterlagen und die Projektbegleitung in Form einer Projektkoordination. In der Studie wurden verschie- dene Verfahren und auch unterschiedliche Varianten je Verfahren einander gegenüber gestellt. Als optimal und wirtschaftlich attraktivstes Verfahren stellte sich die Variante Sprühsorption mit Kalkmilch und konditionierte Trockensorption mit Kalkhydrat heraus. Außerdem wurde die Empfehlung herausgearbeitet, das Kalkhydrat selber herzustellen und nicht mehr anliefern zu lassen (Stichwort: Trockenlöscher). Die Schä- den an allen vier Gewebefiltern mit absehbarer Notwendigkeit, nach etwa zehn Jahren Betrieb sukzessive die Schläuche wechseln zu müssen, eine optimalere Abstimmung des Verfahrens auf den Gewebefilter und auch zugesicherte Eigenschaften bzgl. bestimmter Verbrauchswerte führten zu der Entscheidung bei MHKW, auch die Gewebefilter in Gänze auszutauschen und entsprechend (optional) mit anzufragen.

2.2.2. Verfahren Allgemeine Beschreibung der Optimierungsmaßnahmen Die neue Abgasreinigungsanlage ist weiterhin eine konditionierte Trockensorption aus den Komponenten Sprühabsorber und Gewebefilter (Bild 7).

Zur Verlängerung der Reaktionszeiten und besseren Durchmischung wird ein Umlenk- reaktor zwischen Sprühabsorber und Gewebefilter geschaltet.

Bei der gestuften Kalkhydratdosierung wird nur ein im Vergleich zu früher kleiner Teil der Gesamtkalkhydratmenge über den Rotationszerstäuber des Sprühabsorbers in das System gegeben. Lag der Anteil vorher bei etwa 95 Prozent, werden heute nur noch durchschnittlich zwanzig Prozent als Kalkmilch versprüht. Der überwiegende Teil (achtzig Prozent) wird pulverförmig in den absteigenden Ast des Umlenkreaktors vor Gewebefilter eingeblasen. Neben der nahezu vollständig notwendigen Änderung der Transportwege der Reststoffe wurden folgende wesentliche Optimierungen durchgeführt:

• Erhöhung der rezirkulierten Reststoffmenge auf 25 t/h

• Installation eines Befeuchtungsmischers zur Anfeuchtung des Rezirkulates

• Einbau eines Umlenkreaktors mit separater HOK-, Reagenz- und Rezi-Dosierung

• Änderung der Temperaturprofile (Ein- und Austritt Sprühabsorber, Eintritt Gewe- befilter)

• Optimierung der Regelung für die Kalkmilch- und Kalkhydratdosierung

• Umstellung vom hochreaktiven auf Normalkalkhydrat

• Absenkung der Dampferzeugeraustrittstemperatur um 10 K auf 190 °C (Anfang Reisezeit)

• Installation eines Trockenlöschers je Block zur eigenen Erzeugung von Kalkhydrat

Bild 7: Verfahrensfließbild der optimierten Abgasreinigungsanlage des MHKW Rothensee

Quelle: Darstellung des Konzeptes zur Optimierung der Rauchgasreinigung im MHKW Rothensee, ete.a Ingenieurgesellschaft für Energie- und Umweltengineering & Beratung mbH, März 2011

Erhöhung der rezirkulierten Reststoffmengen

In der alten Abgasreinigungsanlage bestand u.a. das Problem der Agglomeration der Reststoffpartikel, was zu einer erhöhten Gasdurchlässigkeit des Filterkuchens und als Folge dessen zum Anstieg der Reingasemissionen führen konnte. Durch die dras- tisch gesenkte Kalkmilchzugabe in den Sprühabsorber und der gezielten Zugabe von Kalkhydrat in den Umlenkreaktor wird die Calciumcarbonatbildung, wodurch die Agglomeration des Reststoffes gefördert wurde, weitgehend unterbunden. Dadurch ist das Reaktionspotenzial für saure Bestandteile wie z.B. Cl- und S-Verbindungen größer, was im Umkehrschluss eine Absenkung der zugegebenen Betriebsmittel zur Folge hat.

Saug- zug

Umlenk- reaktor

H2O

Reststoffsilo

M

Ca(OH)2

142°C

M

Kamin

M M

M

Kalkmilch Brauch-

wasser

190 °C

Kessel- asche

M

SPA

Schlacke NH4OH (SNCR)

HOK

M

Befeucht- ungs- mischer

Rezir- kulat Reststoff 135°C

Inserat

Lechler

Inserat Vivis

Immissions-

schutz

337 Optimierung der Sprühabsorption des MHKW Rothensee

Bei gleichzeitig massiver Erhöhung der Rezirkulationsmengen im Temperaturbereich um 135 °C (je tiefer je besser- bis zu einer vom Chlorid abhängigen Grenze) ist eine optimale Ausnutzung der Betriebsmittel gewährleistet: die Stöchiometrie ist von etwa 3,3 vor Umbau auf durchschnittlich 1,8 nach Umbau gesunken.

Ein weiterer positiver Nebeneffekt der hohen Umwälzmengen ist die verbesserte Abscheidung von z.B. Quecksilber aufgrund des großen Angebotes an freiem HOK.

Installation eines Befeuchtungsmischers Der Befeuchtungsmischer ist als Doppelwellenmischer zur intensiven Durchmischung des mit Wasser angefeuchteten Rezirkulates im aufsteigenden Ast des Umlenkreaktors installiert. Je Linie sind aufgrund der Breite des Abgaskanals zur optimalen Verteilung zwei Doppelwellenmischer eingebaut, die jeweils zwei gegenläufige, mit Paddel besetzte Wellen besitzen, welche ein gründliches Durchmischen sowie den Transport Richtung Abgaskanal sicherstellen. Die Zugabe des Wassers erfolgt mit auf der Oberseite der Mischer angeordneten Düsen, wobei ein feines Benetzen mit Wasser gewährleistet wird.

Das Anfeuchten des Rezirkulates bewirkt eine verbesserte Reaktivität des noch freien Kalkhydrates sowie eine Temperaturabsenkung von bis zu 10 K. Sowohl die Feuchte als auch die verringerte Temperatur verbessern das Abscheideverhalten von SOx. Die Sprühtrockneraustrittstemperatur wurde auf etwa 142 °C angehoben, die Gewebefil- tereintrittstemperatur auf etwa 135 °C abgesenkt (vorher etwa 140 °C).

Einbau eines Umlenkreaktors Im Urzustand war der Verbindungskanal zwischen Sprühabsorber und Gewebefilter sehr kurz. Die Reaktionszeiten für das Abscheiden saurer Abgasbestandteile waren bei der Zugabe von Kalkhydrat in diesen Kanal extrem knapp. Außerdem neigte der (horizontale Verbindungs-) Kanal zu Ablagerungen von teils nicht reagiertem Material und Flugstäuben.

Strömungs- richtung

Strömungs- richtung

Keramikkugeln

Bild 8:

Kugelrotor

Durch den Einbau eines Umlenkreaktors entstehen Turbulenzen in der Abgasumlen- kung am Fuße des Reaktors, verstärkt durch einen Kugelrotor, der sich ständig dreht, zur Vergleichmäßigung der Anströmung und Verteilung der zudosierten Frischreagenzien (HOK, Kalkhydrat) beiträgt und abfallende Anbackungen sowohl im absteigenden als auch im aufsteigenden Teil des Reaktors pulverisiert (Bild 8).

Dazu wälzen innerhalb des Kugelrotors kleinere und größere Keramikkugeln, die als primäre Aufgabe die Öffnungen der Trommel freihalten, aber auch herabfallen- de Klumpen zermahlen, so dass die entstandenen Stäube mit dem Abgas Richtung Gewebefilter mitgerissen werden. Oberhalb des Kugelrotors befinden sich die beiden Doppelwellenmischer, die das angefeuchtete Restprodukt in den Abgaskanal fördern.

Interne Transportwege

Zur optimalen, d.h. gleichmäßigen Beaufschlagung der Abgase mit Rezirkulat wurde die Transportmimik unterhalb der neuen Gewebefilter vollständig erneuert. Im Zentrum der Zudosierung steht ein mittels gravimetrischer Messung ausgestatteter Rezirkulat- behälter. Damit ist eine kontinuierliche Förderung des Rezirkulates gewährleistet, so dass auch problemlos das Anfeuchten auf einen bestimmten Feuchtegrad funktioniert.

Oberhalb des Behälters liegt eine Schnecke, die bei Erreichen des maximalen Levels weiteres Material aus dem System abschöpft und entfernt.

Optimierung von Reagenzdosierung und Temperaturregelung

Wie eingangs erwähnt bedingt der sich bezüglich seiner Zusammensetzung ändernde Abfallmassenstrom langsam aber stetig steigende Schadstofffrachten, insbesondere Chlor und Schwefel betreffend. Eine stets sehr gute Vermischung der Abfälle im Bunker zwecks Vergleichmäßigung der Inhaltsstoffe ist nicht immer zu gewährleisten, da dem Abfall das Potenzial an Schadstoffen in der Regel nicht anzusehen ist. Aus diesem Grund treten erfahrungsgemäß sehr oft starke Schwankungen in der Abgasbelastung auf, wobei vereinzelte Spitzen durchaus auch außerhalb des Messbereiches der Rohgasmessungen ragen. Bei der alten Regelung konnte diesem Schadstoffpotenzial lediglich die Kalkmilch bis zu einer bestimmten Grenze (Temperaturdelta zwischen Dampferzeugeraustritt und Gewebefiltereintritt) sowie letztlich die limitierte Zudosierung von hochoberflächigem Kalkhydrat entgegengesetzt werden. Dabei kam es zu einer überproportional hohen Überdosierung an Betriebsmitteln. Die Austrittstemperatur Dampferzeuger lag bei mindestens 200 °C, da etwa 60 K für das Verdampfen der Kalkmilch benötigt wurden.

Die neue Regelung sieht lediglich eine Vorabscheidung von im Wesentlichen Chlor im Sprühabsorber durch die Zugabe von deutlich weniger Kalkmilch als bislang vor.

Dabei wird einer Carbonatisierung des Kalkes weitgehend vorgebeugt (das Material also besser ausgenutzt). Das Angebot an Kalkhydrat im Umlenkreaktor wurde durch die höhere Rezirkulationsrate auf ein Vielfaches des Ursprungszustandes angehoben, so dass Spitzen per se besser abgefangen werden. Die Zudosierung an frischem Kalk- hydrat ist angepasst an den Bedarf (ermittelt aus den Roh-/Reingasmessungen) und wird bei starken Exkursionen saurer Bestandteile im Abgas hochgefahren. Aufgrund

339 Optimierung der Sprühabsorption des MHKW Rothensee

der im System befindlichen Mengen an Reagenzien, die niedriger eingestellte Ein- trittstemperatur Gewebefilter sowie die Anfeuchtung des Restproduktes konnten die Schwefelfrachten im Reingas um mehr als zwei Drittel gesenkt werden bei gleichzeitig geringerem Betriebsmitteleinsatz. Die Frachten an HCl blieben nahezu gleich hoch.

Trockenlöscher Da das Verfahren nur noch einen geringeren Anteil an Kalkmilcheinsatz vorsah (etwa zwanzig Prozent und achtzig Prozent Ca(OH)2) wurde seitens des betreuenden Ingenieurbüros die Empfehlung erarbeitet, das Kalkhydrat selber herzustellen. Die Kalkmilchaufbereitung war vorhanden, ebenso ein Silo für Kalkhydrat. Die Aufgabe bestand nur darin, den Trockenlöscher, den es am Anlagenbau-Markt fertig einzukaufen gibt, sinnvoll verfahrenstechnisch einzubinden: Beschickung des Trockenlöschers aus dem vorhandenen Kalksilo, Förderung des produzierten Kalkhydrates in das Kalkhy- dratsilo, Verbindung des Silos mit den Linien. Als kostenoptimal hat sich die Lösung herauskristallisiert, je Block einen Trockenlöscher zu installieren und den Trocken- löscher in der vorhandenen Kalkmilchaufbereitung aufzustellen. Im Altbestand war ein Kalkhydratsilo für je zwei Linien vorhanden. Die Silos mussten allerdings versetzt werden, um optimale Transportwege zu gewährleisten.

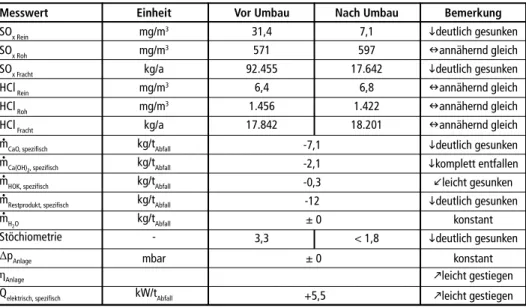

2.2.3. Ergebnis der Optimierungsmaßnahmen Mit dem Auftragnehmer zum Umbau der Abgasreinigungsanlagen wurden di- verse Werte vereinbart, die während einer mehrmonatigen Leistungsfahrt alle- samt bestätigt werden konnten. Im Fokus standen natürlich in erster Linie die Emissionswerte sowie die Verbräuche, hier insbesondere der Kalkeinsatz.

Tabelle 1: Anlagenparameter vor und nach Umbau der Abgasreinigung im MHKW Rothensee

Messwert Einheit Vor Umbau Nach Umbau Bemerkung

SOx Rein mg/m3 31,4 7,1 deutlich gesunken

SOx Roh mg/m3 571 597 annähernd gleich

SOx Fracht kg/a 92.455 17.642 deutlich gesunken

HCl Rein mg/m3 6,4 6,8 annähernd gleich

HCl Roh mg/m3 1.456 1.422 annähernd gleich

HCl Fracht kg/a 17.842 18.201 annähernd gleich

mCaO, spezifisch kg/tAbfall -7,1 deutlich gesunken

mCa(OH)

2, spezifisch kg/tAbfall -2,1 komplett entfallen

mHOK, spezifisch kg/tAbfall -0,3 leicht gesunken

mRestprodukt, spezifisch kg/tAbfall -12 deutlich gesunken

mH

2O kg/tAbfall ± 0 konstant Stöchiometrie - 3,3 < 1,8 deutlich gesunken

ΔpAnlage mbar ± 0 konstant

ηAnlage leicht gestiegen

Qelektrisch, spezifisch kW/tAbfall +5,5 leicht gestiegen

.. .. .

Daraus resultierend ergab sich auch der Anfall an Restprodukt. In Tabelle 1 sind die Werte vor und nach Umsetzung der Optimierungsmaßnahmen bzw. der Unterschied vorher zu nachher aufgeführt.

Im Ergebnis ist festzuhalten, dass neben den positiven Umweltauswirkungen bei der Vermeidung erheblicher Emissionsfrachten und produzierter Abfallmengen sowie Ressourcenschonung die Wirtschaftlichkeit der Umbaumaßnahmen in vollem Um- fang nachgewiesen wurde. Bei Jahresdurchsätzen von etwa 600.000 Tonnen liegt die Einsparung bei über eine Million Euro pro Jahr.

3. Umbaumaßnahmen im Bestand

Die Firma Lühr Filter GmbH, Stadthagen, setzte sich in einer Ausschreibung gegen weitere Anbieter durch und bekam den Zuschlag für den kompletten Umbau inkl.

Trockenlöscher und neuer Gewebefilter. In MHKW-Eigenleistung wurden die Visu- alisierung im Prozessleitsystem sowie die elektrische und leittechnische Verkabelung vom Feld in die bestehenden Schaltanlagen durchgeführt.

Der Umbau aller 4 Linien wurde in zwei Teilabschnitten vollzogen. Um den Produkti- onsausfall auf ein wirtschaftlich erträgliches Maß zu reduzieren wurde in der Ausschrei- bung die Maßgabe festgeschrieben, den Umbau während der parallel stattfindenden Revision der außer Betrieb befindlichen Linien durchzuführen. Der Zeitraum zwischen An- und Abfahren bemaß sich an der erstmalig bei MHKW stattfindenden großen Turbinenrevision (Aufdeckeln) und den Dampferzeugerarbeiten und betrug lediglich sechs Wochen. Da für die Turbinenrevision ohnehin ein Blockstillstand sinnvoll und notwendig war, konnte der Umbau der Linien 1 und 2 in 2012 und der Linien 3 und 4 in 2013 durchgeführt werden. Die Terminpläne des Umbaus beider Blöcke waren bezüglich des Ablaufes nahezu identisch. Abwicklungstechnisch unvorhersehbare Probleme, die beim Umbau Block 1 auftraten, konnten bei den Arbeiten für Block 2 vermieden werden (lessons learned).

Noch während des Betriebes wurden alle solche Anlagenteile demontiert, die nicht oder nicht zwingend benötigt wurden (z.B. die alte Rezirkulation inkl. Becherwerk, Trapezbleche usw.). Außerdem wurden notwendige Betonarbeiten (i. W. Fundamente) ausgeführt. Des Weiteren begann die Vormontage der bereits auf die Anlage gelieferten Teile zu großen Einheiten, die zu einem späteren Zeitpunkt eingebaut werden sollten.

Die größten Teile waren die Sammelrümpfe der neuen Gewebefilter, die Abgaskanäle des Umlenkreaktors sowie die einzelnen Segmente der Gewebefilterkammern.

Unmittelbar nach Abfahren der Linien wurde der Abgaskanal nach Sprühabsorber und nach Gewebefilter geschnitten und – nach entsprechender Freischaltung und Reinigung der Komponenten – nahezu alles, was sich an Aggregaten dazwischen befand, demontiert: Abgaskanäle, Gewebefilter, Förderschnecken, Medienleitungen (z.B. Druckluft), Elektro- und Leittechnik, teilweise Stahlbau und Gitterbühnen. Das Penthouse der Gewebefilter wurde vollständig erhalten. Die De- und Montage des je- weiligen Penthouses sowie das Einfädeln der komplett vormontierten Sammelrümpfe der Gewebefilter waren sicherlich Highlights der gesamten Baumaßnahmen (Bild 9).

341 Optimierung der Sprühabsorption des MHKW Rothensee

Dazu war ein 500 Tonnen-Kran notwen- dig, dessen Aufstellplatz sich in Block 1 wegen der Fülle an Anlagen und Gebäu- den im Umkreis der Stellfläche zum Pro- blem entwickelte. In unmittelbarer Nähe befindliche Becken (Brauch- und Feu- erlöschwasser) mussten speziell statisch gestützt und vollständig mit Wasser gefüllt werden, damit das Gewicht des Krans nicht einige Seitenwände eindrückte.

Nach erfolgter Demontage begann der sukzessive Aufbau der neuen Anlage in im Bild 10 chronologisch dargestellter Reihenfolge.

Bild 9: Montage der neuen Sammelrümpfe Gewebefilter Linie 1 des MHKW Rothensee

Bild 10: Chronologie des Aufbaus der neuen Abgasreinigung im Bestand des MHKW Rothensee Nachdem der mechanische Part fertig gestellt war, begannen die Elektriker und Leittechniker mit ihren Arbeiten im Feld. Mechanische Restarbeiten (z.B. Druckluft- leitungen usw.) wurden parallel ausgeführt. Mit dem Fortschritt der elektrischen und leittechnischen Komponenten wurden auch erste Signalaustausche und Loopchecks

Umlenkreaktor Oberteil

Reststofftransport- einrichtungen Umlenkreaktor Mittelteil

Rezirkulatbehälter Doppelwellenmischer

Umlenkreaktor mit Kugelrotor Austragsschnecken Restprodukt Sammelrümpfe

Gewebefilter- Kammern

Penthouse

durchgeführt. Resümierend war die Fehlerquote der ausgeführten Arbeiten in toto verhältnismäßig gering, was zu einer sogar vorfristigen Inbetriebsetzung aller 4 Linien führte (Turbinenrevision konnte auch verkürzt werden).

Der Einbau der Trockenlöscher gestaltete sich wegen des vorhandenen Platzes in der jeweiligen Kalkmilchaufbereitung sehr sportlich. Das Versetzen der Kalkhydratsilos hingegen funktionierte problemlos.

4. Herausforderung

Eine grundlegende und wichtige Aufgabe im Vorfeld war die Überprüfung, ob die Leistung der bestehenden Saugzüge nach dem Umbau der Abgasreinigungsanlagen noch ausreichen würden. Immerhin wurde der Abgaskanal um fast 20 m verlängert und mit einigen Einbauten versehen, insbesondere dem Kugelrotor (ein rotierender

112

96

80

1 2 3

4

5

1 2 3

5 4 64

300 600 900 0 16 32 48

Totaldruckerhöhung ∆pt

mbar Wirkungsgrad

%

00 20 40 60

Volumenstrom V m3/s neue RGR Bestand

Wellenleistung Pw kW

80 100 120 140

0 20 40 60 80 100 120 140

Betriebspunkt: 1 2 3 4 5

V m3/s 74,98 69,65 58,41 30,28 15,03

∆pt mbar 67,50 60,60 50,90 19,90 10,90 Rho kg/m3 0,749

n 1/min 1.653 1.560 1.406 857 620 Pw kW 582,6 486,0 343,5 71,16 21,47

Bild 11:

Verschiebung der Kennlinie Saugzug Linien 1+2 durch Er- höhung Δp der Anlage (blau:

IST vor Umbau, rot: SOLL nach Umbau)

343 Optimierung der Sprühabsorption des MHKW Rothensee

Lochblechzylinder). Aber auch die Vervielfachung der Rezirkulationsmengen bewirkt an sich schon eine Erhöhung des Druckverlustes im System. Sind Druckverluste bei definierten Medien und Leitungen ohne Einbauten noch relativ leicht zu berechnen, waren beim Kugelrotor und den erheblichen Staubmengen durchaus Erfahrungswer- te notwendig. Diese wurden bei der Planung sehr konservativ angesetzt und in die Kennlinien der vorhandenen Saugzüge eingearbeitet. Dabei stellte sich heraus, dass die Saugzüge theoretisch weiterhin die definierten Lastfälle abbilden würden, wohl leicht verschoben im Kennfeld Richtung Leistungsgrenze (Bild 11).

Der Druckverlust über die neuen Anlagen (Umlenkreaktor bis Austritt Gewebefilter) war folglich ein wesentlicher Garantiewert für den Errichter. Nicht zuletzt wegen der neuen Gewebefilters (im Vergleich zu vorher: halbe Schlauchlänge, doppelte Schlauch- anzahl in ovaler statt runder Form) lag das tatsächliche Delta-p nach Umbau tendenziell sogar besser als vorher.

Umbaumaßnahmen im Bestand sind per se eine Herausforderung. Neben den obliga- torischen Platzproblemen war eine weitere Schwierigkeit der (teilweise) Weiterbetrieb der Linien, die nicht im Umbau befindlich waren. Auf der Anlage waren neben dem

Bild 12:

Abgaskanalführung im Um- lenkreaktor (gelbe Pfeile) des MHKW Rothensee

Revisionspersonal noch der notwendige Personalstamm für die De- und Monta- gearbeiten tätig. In Summe befanden sich in Spitzenzeiten etwa 250 Personen zzgl.

Betriebspersonal auf der Anlage.

Mit die größte Aufgabe bestand darin, zwischen dem bestehen Sprühabsorber und dem neuen Gewebefilter, dessen Platz aufgrund des vorhandenen Stahlbaus ebenfalls feststand, den Umlenkreaktor zu bauen – sowohl planerisch als auch bei der Montage.

Beides hat letzten Endes sehr gut funktioniert. Die Abgaskanalführung (Bild 12) wäre auf der grünen Wiese sicherlich ganz anders gestaltet worden, im Betrieb hat sie sich aber bislang problemlos bewährt.

Die Fahrweise der neuen Anlage war für die Betriebsmannschaft natürlich ebenfalls her- ausfordernd. Dabei stand weniger die modifizierte Verfahrenstechnik im Vordergrund sondern das Gefühl dafür zu entwickeln, wie weit die Zugabe von Frisch-Reagenzien zurück gefahren werden kann. Im Fokus des Kennenlernens der neuen Technik stand im Wesentlichen die Beschaffenheit des Restproduktes.

Die Leistungsfähigkeit der Anlage bzgl. Beherrschbarkeit der Emissionen war schnell bewiesen, als bei Inbetriebnahme der Anfeuchtung im Befeuchtungsmischer die Rein- gasemissionen für SOx schlagartig auf 0 mg/m3 fielen (Bild 13).

13:00 07.07.12

Beginn der Anfeuchtung des Rezirkulats

Volumenstrom

01:00 08.07.12 13:00

08.07.12 01:00 09.07.12 13:00

09.07.12 22:37 09.07.12

01:00 10.07.12 13:00

10.07.12 13:00

11.07.12 01:00 11.07.12 20

0 40 60 80 100 120 140 160 180 200 220 240 260 300 320

10.000 0 20.000 30.000 40.000 50.000 60.000 70.000 80.000 90.000 100.000 110.000 120.000 130.000 140.000 150.000 160.000

100 0 200 300 400 500 600 700800 900 1.000 1.100 1.200 1.300 1.400 1.500 1.600 1.700 1.800 1.900 2.000

SOx Rohgaskonzentration SOx Reingaskonzentration

Bild 13: SOx-Reduktion bei Inbetriebnahme der Wassereindüsung im MHKW Rothensee Mit der Genehmigungs- und Überwachungsbehörde wurde vorab ein Inbetriebnah- mezeitraum von wenigen Tagen vereinbart, in dem die Anlage einzustellen war und Grenzwertverletzungen in gewissen Bandbreiten toleriert wurden.

Das Absenken der Reagenzzugabe auf den tiefst möglichen (fahrbaren) Wert war die eigentliche Herausforderung. Binnen drei Monaten wurde die Anlage auf Stöchio- metrien von 1,8 und tiefer eingestellt. Die für das neue Verfahren obligatorischen

345 Optimierung der Sprühabsorption des MHKW Rothensee

– für die MHKW-Mitarbeiter aber neuen – Titrationsmessungen zur Überprüfung der Gehalte an u.a. Calciumchlorid (CaCl2) bewirkten letztlich das Verständnis für die Anlagenfahrweise.

Auch die Instandhaltung betrat nach der Umstellung auf die modifizierte Trockensorp- tion Neuland. Dies betraf weniger die neuen Komponenten (Befeuchtungsmischer, Rezi-Behälter oder auch Trockenlöscher). Bei der ersten Revision nach Umbau wurde das Eintakten der Reinigungsmaßnahmen analog der Erfahrungen aus der Vergan- genheit umgesetzt: Öffnen aller Revisionsluken zum Kaltziehen der Anlagenteile, Reinigung Dampferzeuger, anschließend Nassentschlacker, dann, teils parallel zu den Dampferzeugerarbeiten, die Abgasreinigung -ein lehrreicher Fehler, wie sich schnell herausstellte. Die Beschaffenheit des im System befindlichen Restproduktes hatte sich grundlegend geändert: es war sehr hygroskopisch und neigte äußerst stark zum Kleben. Konnte früher die Anlage normal trocken gereinigt und ausgesaugt werden muss dies heute kurzfristig nach dem Abstellen der Anlage passieren und die Anlage warmgehalten werden (nach erfolgten Arbeiten Luken verschließen, Begleitheizungen auf Leistung in Betrieb lassen usw.).

Da die Anlage nach Sprühabsorber umgebaut und rein verfahrenstechnisch lediglich die Kalkmilchzugabe innerhalb des Sprühturms geändert wurde, sind mögliche Aus- wirkungen auf die Komponenten vor Umlenkreaktor gänzlich ausgeblendet worden.

Mit der Verringerung der Kalkmilchkon- zentration von etwa fünfzehn auf fünf Prozent verringerten sich die Viskosität der eingedüsten Flüssigkeit sowie die Staubbeladung im Sprühabsorber. Eine nicht vorhersehbare Folge war ein plötz- lich überproportionales Abzehren der Sprühscheiben (Bild 14).

An der Unterseite bildeten sich deutlich sichtbare, wellenartige Riefen, die dazu führten, dass das Zerstäuberaggregat in Bild 14: Schadensbild an einer Sprühscheibe

(wellenförmige Auswaschungen)

unzulässig hohe Schwingungen abdriftete. Ein Austausch der Scheiben war dann unumgänglich. Die Standzeiten der Sprühteller waren so gering, dass MHKW sich entschloss, zur Ursachenfindung eine CFD-Analyse (Strömungsanalyse) durchführen zu lassen. Dabei stellte sich heraus, dass sich unterhalb der Sprühscheibe Rückwirbel mit auf der Telleroberfläche sehr hohen Strömungsgeschwindigkeiten bildeten, die zu der übertriebenen Erosion führten (Bild 15).

Der wirkliche Grund für dieses Phänomen konnte bislang nicht ermittelt werden, er muss aber in der Fahrweise der Kalkmilchkonzentration (Staubbeladung der Abgase) begründet liegen. Dies belegte indirekt ein testweises mehrwöchiges Umstellen des Verfahrens auf die alte Fahrweise (95 Prozent CaO, 5 Prozent Ca(OH)2) an einer Linie.

Mittlerweile wurde aber eine Beschichtung für die Sprühscheiben gefunden, die wei- testgehend resistent gegen den Erosionsangriff ist und ausreichend hohe Standzeiten gewährleistet.

Geschwindigkeit m/s

20 15 10 5 0

Fazit

Der Umbau der Abgasreinigungsanlagen war sowohl aus umwelttechnischen als auch aus wirtschaftlichen Gesichtspunkten ein voller Erfolg. Die erhofften Einsparpotenziale und eingeforderten zugesicherten Eigenschaften wurden sicher erreicht. Die Frage, ob die Optimierung der Abgasreinigungsanlagen des MHKW Rothensee eine Herausfor- derung darstellte, muss klar bejaht werden. Sowohl in der Planungsphase als auch in der bautechnischen Umsetzung sowie in Betrieb und Instandhaltung traten Fragestel- lungen, Probleme sowie Überraschungen zutage, die alle Beteiligten aber mit Bravour meisterten. Wieder einmal bewies sich das Sprichwort: Der Teufel steckt im Detail!

Bild 15:

CFD-Analyse im Bereich der Sprühscheiben: Verwirbelungen und extrem hohe Strömungsge- schwindigkeiten an der Ober- fläche (rot)

Quelle: Strömungsanalyse Sprühabsor- ber, ASF Ingenieurbüro Matthias Dörr, 08.01.2014

Vorwort

4

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Karl J. Thomé-Kozmiensky, Michael Beckmann (Hrsg.):

Energie aus Abfall, Band 12

ISBN 978-3-944310-18-3 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2015

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, M.Sc. Elisabeth Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel

Erfassung und Layout: Ginette Teske, Sandra Peters, Berenice Gellhorn, Cordula Müller, Carolin Bienert, Janin Burbott

Druck: Mediengruppe Universal Grafische Betriebe München GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funk- sendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9.

September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig.

Zuwiderhandlungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.