Rückgewinnung von Wertmetallen aus Stahlwerksstäuben durch ein reduzierendes Metallbad

Christoph Pichler, Alois Unger und Jürgen Antrekowitsch

1. Stahlwerksstäube in Österreich ...588

2. Verfahrensentwicklung: Reduktion auf einem Metallbad ...590

2.1. Thermodynamische Betrachtungen ...591

2.2. Durchgeführte Untersuchungen ...592

3. Ergebnisse ...594

4. Zusammenfassung ...596

5. Quellen ...597 Steigende Deponiegebühren und strengere Umweltauflagen in Verbindung mit einem stärker werdenden Nachhaltigkeitsgedanken führen zu einer Aufarbeitung von Rest- stoffen aus metallurgischen Betrieben. Neben Schlacken, die bereits großteils einer Verwertung unterzogen werden, bilden Flugstäube einen wesentlichen Anteil an diesen Nebenprodukten. Aus diesem Grund werden im Speziellen Flugstäube aus der Eisen- und Stahlindustrie, der Kupferindustrie und der Gießereiindustrie im Rahmen dieser Forschungstätigkeit untersucht.

Die Abbauwürdigkeit für Zinkerze liegt im Moment bei ungefähr 4 %. Flugstäube stellen daher mit einem Zinkgehalt von bis zu 40 % eine gute sekundäre Rohstoffquelle dar. Allerdings ist die Verarbeitung dieser Reststoffe aufgrund der großen Bandbreite an Begleitelementen kompliziert und bedingt somit bereits seit Jahrzenten große An- forderungen an Prozessentwickler. Daneben ist anzumerken, dass beispielsweise hohe Gehalte an Eisen und Blei die Gewinnung dieser Nebenbestandteile wirtschaftlich attraktiv erscheinen lassen. Die Weltrohstahlerzeugung betrug im Jahr 2012 1,51 Mil- liarden Tonnen [1]. Die Rohstahlerzeugung der EU 27 nahm dabei einen Anteil von rund 170 Millionen Tonnen [1] ein. Davon wurden 29,0 % über Elektroöfen und 69,8 % über Sauerstoffblaskonverter hergestellt (2010) [2], wobei im Durchschnitt 22,9 kg Staub pro Tonne LD-Stahl und 12,8 kg Staub pro Tonne Elektrostahl anfallen [3].

Weltweit betrug der Anfall an Elektrolichtbogenofenstaub (EAFD) im Jahr 2007 7,3 Mill Tonnen [4]. Mehr als 65 % dieser Stäube werden deponiert, was einem jährlichen Zink- verlust von 750.000 Tonnen bedeutet. Derzeitige Recyclingverfahren für diese Reststoffe weisen erhebliche Nachteile auf. Das Wälzverfahren stellt dabei mit einem europäi- schen Marktanteil von über 90 % am Staub-Recycling das wichtigste Verfahren dar.

Die gewonnene Wertfraktion, das Wälzoxid, besteht in erster Linie aus Zink in oxi- discher Form. Problematisch erweisen sich jedoch unterschiedliche Verunreinigungen,

welche in weiteren Prozessschritten entfernt werden müssen. Zusätzlich entstehen etwa 600 bis 650 kg Schlacke/t Einsatzstoff, welche wiederum in den meisten europäischen Ländern zu deponieren sind. Aufgrund dieser Tatsachen wird die Wirtschaftlichkeit dieses Prozesses durch strengerer Umweltauflagen und steigenden Deponiepreisen in Zukunft sinken. Dies führt zu einem verstärkten industriellen Interesse nach neuen Recyclingtechnologien für diese Reststoffkategorie.

Das Ziel der Arbeit ist es, einen Prozess zu entwickeln, mit welchem die Verwertung von Flugstäuben aus unterschiedlichen metallurgischen Bereichen möglich ist. Dies beinhaltet Versuche bis hin zum Technikumsmaßstab, sowie die Berücksichtigung der wirtschaftlichen Gesichtspunkte und des österreichischen Marktes.

Basierend auf einer detaillierten Charakterisierung erfolgte die Entwicklung eines entsprechenden Prozesses und Anlagenkonzeptes. Im Zuge dieser Charakterisierung war eine erste Erfassung von Betriebsparametern, welche sich im Wesentlichen auf das Schmelz- und Reduktionsverhalten konzentriert, möglich. Weiters enthalten ist eine theoretische Betrachtung mit FactSage 6.2 und deren Verifizierung durch prak- tische Untersuchungen, beispielsweise im Erhitzungsmikroskop. Für die Auslegung eines industriellen Anlagenkonzeptes ist eine quantitative Erfassung der anfallenden Reststoffmengen erforderlich, um die nötigen Kapazitäten zur Verwertung der Stäube zu gewährleisten.

1. Stahlwerksstäube in Österreich

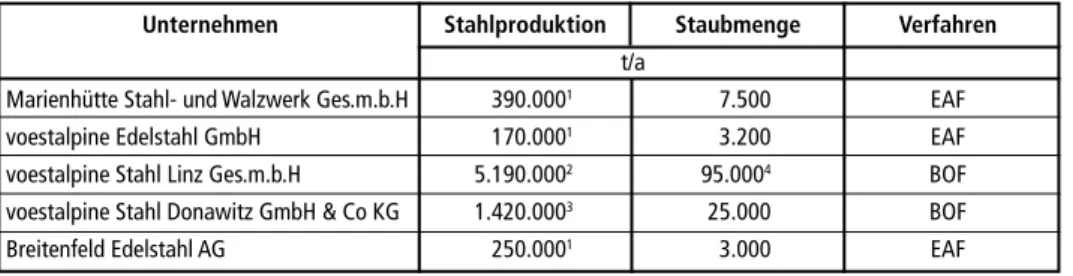

Stahlwerksstäube fallen weltweit in großen Mengen an. Das Recyclingpotenzial beläuft sich in Österreich auf knapp 135.000 Tonnen Staub pro Jahr. Tabelle 1 enthält Daten über die anfallende Menge an Stahlwerksstaub österreichischer Betriebe.

Tabelle 1: Stahlwerksstaubproduktion in Österreich

Unternehmen Stahlproduktion Staubmenge Verfahren t/a

Marienhütte Stahl- und Walzwerk Ges.m.b.H 390.0001 7.500 EAF voestalpine Edelstahl GmbH 170.0001 3.200 EAF voestalpine Stahl Linz Ges.m.b.H 5.190.0002 95.0004 BOF voestalpine Stahl Donawitz GmbH & Co KG 1.420.0003 25.000 BOF Breitenfeld Edelstahl AG 250.0001 3.000 EAF Quellen:

Rütten, J.: Ist der Wälzprozess für EAF-Staub noch zeitgemäß? Stand der Technik und Herausforderungen. 2. Seminar Vernetzung von Zink und Stahl, Heft 118 der Schriftenreihe der GDMB, Leoben, 2009, S. 137-149

1 Iron and steel works of the world directory 2010, 19. Edition, Metal Bulletin Ltd., London, November 2010 2 voestalpine AG: Umwelterklärung der Division Stahl 2011. Linz/Steyrling (Kalenderjahr 2010)

3 voestalpine AG: voestalpine Stahl Donawitz GmbH & Co KG: Umwelterklärung 2011 (Geschäftsjahr 2010/2011) 4 Schwarzenbrunner R.: Präsentation ALMAMET 2012; EAF – Elektolichtbogenofen; BOF – LD-Konverter

Die weltweite Jahresproduktion an Zink betrug im Jahr 2011 13,1 Millionen Tonnen [9]. Das Hauptanwendungsgebiet ist mit über 60 % [4] der Korrosionsschutz von Flach- und Konstruktionsstahl. Haben die Produkte aus diesem Stahl das Ende ihres Lebenszyklus erreicht, werden sie im Stahlwerk recycelt. Das am Schrott anhaftende Zink verdampft und reichert sich im Flugstaub an. Aufgrund des höheren Schrottsatzes bei Elektrostahlwerken enthält dieser bis zu 40 % Zink. Die typische Bandbreite der Zusammensetzung von Elektrolichtbogenofenstaub ist der Tabelle 2 zu entnehmen.

Tabelle 2: Staubzusammensetzung eines Elektrolichtbogenofenstaubes

Gew.-% Zn Pb Cd Cl F Na2O K2O C FeO SiO2 CaO EAFD 14 – 35 2 – 8 0,1 – 0,2 1 – 5 0,2 – 0,5 1,5 – 2,0 1,0 – 1,5 1 – 5 20 – 45 3 – 6 3 – 10 Quelle: Rütten, J.: Application of the Waelz Technology on Resource Recycling of steel mill dust. 42. Metallurgisches Seminar, Duisburg, 2008

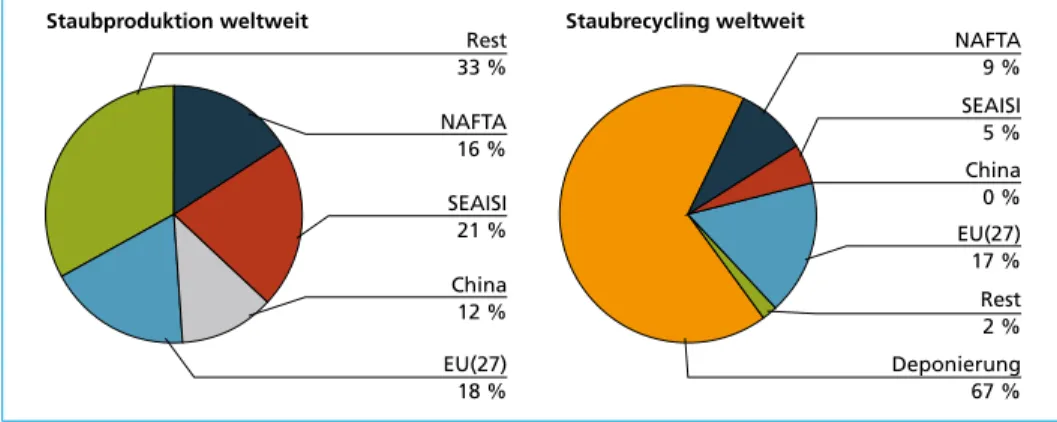

Mehr als 65 % des weltweit anfallenden Elektrolichtbogenofen-Staubes werden depo- niert, was einen jährlichen Zinkverlust von 750.000 Tonnen bedeutet. Bild 1 veran- schaulicht die weltweite Produktion und das Recycling dieses Rückstandes im Jahr 2007.

Bild 1: Staubanfall durch den Elektrolichtbogenofen und Recycling nach Regionen (2007)

Quelle: Rütten, J.: Ist der Wälzprozess für EAF-Staub noch zeitgemäß? Stand der Technik und Herausforderungen. 2. Seminar Vernetzung von Zink und Stahl, Heft 118 der Schriftenreihe der GDMB, Leoben, 2009, S. 137-149

Das Recycling dieser Reststoffe erfolgt bevorzugt über die pyrometallurgische Verfah- rensroute. Hydrometallurgische Verfahren spielen in diesem Sektor eine untergeordnete Rolle, da bis zu 30 % des enthaltenen Zinks in Form von Zinkferrit vorliegt und dieser entsprechend schlechte Laugungseigenschaften aufweist. Bei den pyrometallurgische Verwertungsverfahren erfolgt eine Reduktion der enthaltenen Zinkverbindungen.

Das daraus entstehende Zink verdampft bei den vorliegenden Temperaturen und wird im Abgasstrom reoxidiert. In den meisten Fällen wird dazu Kohlenstoff in Form von Koks oder Kohle zugesetzt. Das dominierende Verfahren zur Aufarbeitung von Elektolichtbogenofenstaub ist das Wälzverfahren. Andere Verfahrensansätze gehen in die Richtungen von Drehherdöfen, Schachtöfen oder Elektroöfen. Weiters gibt es

NAFTA 16 % Rest 33 %

SEAISI 21 %

EU(27) 18 % China 12 % Staubproduktion weltweit

NAFTA 9 % SEAISI 5 %

EU(27) 17 %

Deponierung 67 % Rest 2 % China 0 % Staubrecycling weltweit

auch Konzepte basieren auf Plasmaöfen und Schmelzzyklonen. Verfahrensrouten mit elektrischer Energieeinbringung spielen speziell im mitteleuropäischen Raum aufgrund hoher Betriebskosten nur eine untergeordnete Rolle und sind lediglich in Ländern mit sehr günstigen Strompreisen und bei speziellen Staubzusammensetzungen in Betracht zu ziehen [4].

2. Verfahrensentwicklung: Reduktion auf einem Metallbad

Die für die Zukunft prognostizierten steigenden Verzinkungsraten führen zur Erhöhung der Flugstaubmengen in der Eisen- und Stahlindustrie. Damit eine größtmögliche Verwertung dieser Reststoffe gewährleistet werden kann, ist die Entwicklung neuer Aufarbeitungskonzepte nötig. Eine Möglichkeit die schon seit längerer Zeit an der Montanuniversität Leoben erforscht wird ist die direkte Aufarbeitung von Reststoffen an ihrem Entstehungsort. Dies bringt den Vorteil mit sich, dass die recycelten Materi- alien direkt wieder eingesetzt oder verkauft werden können. Realisierbar ist das durch die simultane Rückgewinnung von Wertmetallen auf einem Metallbad, dessen Prinzip in Bild 2 dargestellt ist.

Bild 2: Aufarbeitung von Reststoffen auf einem Metallbad

Dabei wird der Reststoff zusammen mit Reduktionsmittel auf ein Metallbad aufgegeben, Oxide reduziert, die einzel- nen Wertmetalle im darunterliegenden Metallbad angereichert bzw. im Fall von Zink verflüchtigt. Zurück bleibt eine stabilisierte Schlacke, die beispielswei- se in der Zement- oder Bauindustrie Anwendung finden könnte. Im Fall der Stahlwerksstäube tritt nun aber das gleiche Problem wie bei allen einstufigen pyrometallurgischen Verfahren auf.

Mit dem Zink werden auch zahlreiche unerwünschte Begleitelemente mit verflüchtigt und reichern sich im produ- zierten Zinkoxid an. Aus diesem Grund beschäftigen sich derzeitige Forschungsarbeiten mit zusätzlichen Prozessschritten zur Reinigung. Eine Möglichkeit ist die pyrometallurgische Vorbehandlung dieser Stäube über 1.000 °C in einem oxidierenden Prozess. Im Zuge dieses sogenannten Klinkerns erfolgt keine Reduktion des Zinkoxides, wodurch dieses im behandelten Gut verbleibt.

Lediglich die Verunreinigungen wie beispielsweise Halogen-, Blei- und Alkaliverbin- dungen werden verflüchtigt und über das Filterhaus gesammelt. Das Ergebnis ist ein hochwertiges Ausgangsprodukt, welches im Anschluss auf das Eisenbad chargiert werden kann. Der Ablauf des zweistufigen Prozesses ist in Bild 3 dargestellt.

Um einen maßgeschneiderten Prozess für die Verwertung von metallurgischen Flug- stäuben zu finden, müssen diese zuerst einer detaillierten Charakterisierung unterzogen werden.

2.1. Thermodynamische Betrachtungen

Wichtige Parameter für den schmelzflüssigen Prozess sind das Einschmelzverhalten sowie die Erweichungs- bzw. Schmelztemperatur der eingesetzten Reststoffe. Um diese zu ermitteln wurden ternäre Systeme unter verschiedenen Atmosphären berechnet.

Diese sollen den Verlauf der Schmelztemperatur über die Verweilzeit am flüssigen Metallbad darstellen. Dabei wird zuerst unter neutralen Bedingungen eingeschmol- zen. Mit zunehmender Prozessdauer erfolgt die Reduktion des Zinks und des Eisens, wodurch sich unterschiedliche Phasen ausbilden und es zu einer Verschiebung der Schmelztemperaturen kommt. In Bild 4 ist ein ternäres System unter schwach redu- zierenden Bedingungen dargestellt.

Bild 3:

zweistufiges Prozessmodell

Bild 4:

Projektion der Liquidusfläche

Das ternäre System in Bild 4 zeigt die Lage des Elektrolichtbogenofenstaubes (EAFD) und des Stahlwerks-Staubes aus einem LD-Stahlwerk (BOFD). Mit Hilfe dieser Be- rechnungen ist es möglich die entsprechenden Erweichungs- bzw. Schmelztempera- turen sowie Phasenausbildungen zu ermitteln. Um einen Vergleich der theoretischen Betrachtungen mit dem praktischen Verhalten des Reststoffes zu erhalten wurden Untersuchungen am Erhitzungsmikroskop durchgeführt. Dabei wird eine zylindrische Probe unter definierten Bedingungen erhitzt und das Schattenbild mit einer Kamera aufgenommen. Durch die Erhitzung beginnt bei einer bestimmten Temperatur die Erweichung des Zylinders, welche am Schattenbild erkannt werden kann. Damit ist es ebenfalls möglich die Schmelztemperatur zu ermitteln. Beim Vergleich der Berech- nungen und der praktischen Untersuchungen zeigt sich eine gute Übereinstimmung der Ergebnisse. Zusätzlich wurde auch der Einfluss von Additiven (Zugabe von SiO2) untersucht. Daraus resultiert eine Absenkung des Schmelzpunktes, welche sich im ternären System, als auch im Erhitzungsmikroskop nachverfolgen lässt.

2.2. Durchgeführte Untersuchungen

Aufgrund der Nachteile vorhandener Flugstaubrecyclingverfahren basiert die an- gestrebte metallurgische Verwertung der genannten Reststoffe auf der simultanen Rückgewinnung von Wertmetallen. Schwerpunkt der Untersuchungen war dabei die praktische Durchführung der beiden Prozessstufen im Labor- und Technikumsmaßstab.

Beim Klinkern müssen die Reststoffe möglichst rasch auf etwa 1.150 °C er- hitzt werden. Die Halogenverbindungen entweichen über den Abgasstrom in eine adäquate Abgasfilteranlage. Die ersten Laborversuche zur Ermittlung der Durchführbarkeit des Klinkerprozesses erfolgten mit 200 g Ausgangsmaterial im Muffelofen. Dabei bestätigte sich die Annahme der guten Entfernbarkeit der unerwünschten Begleitelemente mittels Klinkern. Die nächste Versuchsserie wur- de daher bereits am TBRC (Top Blown Rotary Converter) des Departments für Nichteisenmetallurgie durchgeführt (Bild 5).

Bild 5: Entleerung des Top Blown Rotary Converters

Im Zuge dessen erfolgte ein Upscaling der Einsatzmenge um den Faktor 10, auf 2 kg Staub-Pellets. Es konnte ebenfalls eine zufriedenstellende Entfernung der Verunrei- nigungen, vor allem von Alkalien- und Halogenverbindungen, erreicht werden. Ein weiteres Upscaling auf 23 kg pelletiertes Einsatzgut im TBRC führte wiederum zu guten Ergebnisse, wobei die Resultate der zuvor erfolgten Kleinversuche nicht erreicht werden konnten.

Im nächsten Schritt wurde das geklinkerte Material auf ein Roheisenbad im Induktions- ofen aufgegeben (Bild 6). In diesem Fall erfolgten einige Versuche mit unterschiedlichen Stäuben bzw. vorbehandelten Stäuben. Es zeigte sich eine erfolgreiche Entfernung des Zinks aus dem Reststoff mit niedrigen Restzinkgehalten in der Schlacke, jedoch wies das Kondensat noch Verunreinigungen auf, wodurch weitere Optimierungsmaßnahmen in Betracht zu ziehen sind.

Bild 6:

Versuchsaufbau zur Reduktion von Reststoffen auf einem Me- tallbad und Schnitt durch die Kondensationseinheit

Neben dem Induktionstiegelofen, wurde auch der TBRC als mögliches Aggregat für den Reduktionsschritt in Betracht gezogen. Erste Vorversuche zeigten, dass die Reduk- tionsstufe prinzipiell am TBRC durchführbar ist und dass die Rotationsgeschwindigkeit und die Chargierabfolge einen wesentlichen Einfluss auf die praktische Umsetzbarkeit in diesem Aggregat ausüben. Bild 7 zeigt das Entleeren, die Nachverbrennung und die Temperaturmessung eines TBRC-Versuches.

Bereits in vorangegangenen Untersuchungen hinsichtlich geeigneter Aggregate für den Reduktionsprozess wurden die Varianten

• Electric Arc Furnace (insbesondere Submerged Arc Furnace),

• Induktionsofen (IF) und

• Top Blow Rotary Converter (TBRC)

angedacht und grundsätzlich (theoretisch) verglichen. Beim Variantenvergleich bezüg- lich des Energieverbrauchs schneidet der TBRC am besten ab. In einem ausreichend großen Reaktionsgefäß ist es möglich, durch die Schaffung einer oxidierenden Atmo- sphäre im oberen Bereich, einen großen Teil der Nachverbrennung und der Zinkreoxi- dation im Aggregat zu gewährleisten, wodurch wesentliche Anteile der entstehenden Energie im Prozess genutzt werden können. Dadurch verringert sich die einzubrin- gende Leistung durch das Brennergas wesentlich. Die Rotation des Reaktionsgefäßes gewährleistet eine homogene Temperaturverteilung. Die Feuerfestauskleidung nimmt

die entstehende Wärme im Gasverbrennungsraum auf und transportiert sie direkt in die Materialschüttung. Dieser Effekt ist bei den beiden elektrisch beheizten Varianten kaum vorhanden. Im Rahmen der Technikumsversuche konnte die praktische Eignung des TBRC als Aggregat für die Reduktion der Reststoffe nachgewiesen werden.

Bild 7: TBRC-Abguss und Temperaturmessung

Abguss

Nachverbrennung

Temperaturmessung

Kokille

3. Ergebnisse

Aufgrund der chemischen Zusammensetzung und des Wertmetallpotenziales wurden die pyrometallurgischen Versuche hauptsächlich mit Elektrolichtbogenofenstaub durchgeführt. Um ein reines Zinkoxid zu erhalten wurde in den praktischen Versu- chen das zweistufige Prozessmodell durchgeführt. Der in der ersten Stufe geklinkerte Elektrolichtbogenofenstaub wurde auf ein Eisenbad, in welchem Kohlenstoff als Re- duktionsmittel gelöst ist, chargiert. Das Klinkern erfolgte im Muffelofen und TBRC.

Als Aggregate für die Reduktionsstufe dienten der Induktionsofen und der TBRC.

Die analysierten Zinkgehalte des Flugstaubes nach der Reduktion am Eisenbad verdeut- lichen den Anreicherungsprozess dieses Wertmetalles. Unter dem Gesichtspunkt, dass dieses Element in oxidischer Form vorliegt, kann eine maximale Zinkkonzentration

von 80,34 % erreicht werden. Die Verflüchtigung von Halogenen, Blei und Alkalien zeigt in den meisten Fällen eine starke Abhängigkeit von der Klinkerdauer des Mate- rials. Allerdings ist eine vollständige Entfernung dieser Komponenten durch Klinkern unter wirtschaftlichen Bedingungen nicht möglich. Die Reinheit der entstandenen Kondensate kann bereits von der Färbung abgeleitet werden, je heller das gewonnene Oxid ist desto geringer sind die Verunreinigungen. Bild 8 verdeutlicht den starken Unterschied der Färbung der hergestellten Zinkoxidkonzentrate.

ZnO-ohne Klinkern ZnO-30 min Klinker ZnO-60min Klinker ZnO-180 min Klinker

Bild 8: Vergleich der Zinkoxidqualitäten

100 95 90 85 80 ZnO-Gehalt

%

Klinkerzeit min

0 30 60 180

75

Bild 9: zweistufiges Prozessmodell

Bild 9 zeigt die starke Abhängigkeit der Zinkoxidqualität aus der Reduktionsstu- fe als Funktion der Klinkerzeit. Bei den Verunreinigungen die im Produkt noch zu finden sind handelt es sich im Wesent- lichen um Blei- und Eisenverbindungen.

Im Zuge der durchgeführten Versuche lag die maximale Zinkoxidkonzentration im Fall des 180-minütigen Klinkervorganges und einer anschließenden Reduktion auf einem flüssigen Metallbad bei 96,5 %.

Die Massenbilanz der Elemente Eisen, Zink, Blei und Chlor zeigt beim Klinkern eine Verflüchtigungsrate von etwa 10 %, bezogen auf das gesamte eingesetzte Ma- terial. Veranschaulicht ist dies in Bild 10.

EAFD: 100 kg

Filterstaub: 10 kg

Klinker: 90 kg

Crude Zinc Oxide: 43,2 kg

Metalllegierung: 21 kg

Schlacke: 19,4 kg

KLINKERN EISENBAD

Bild 10: Materialbilanzbeispiel des zweistufigen Prozesses

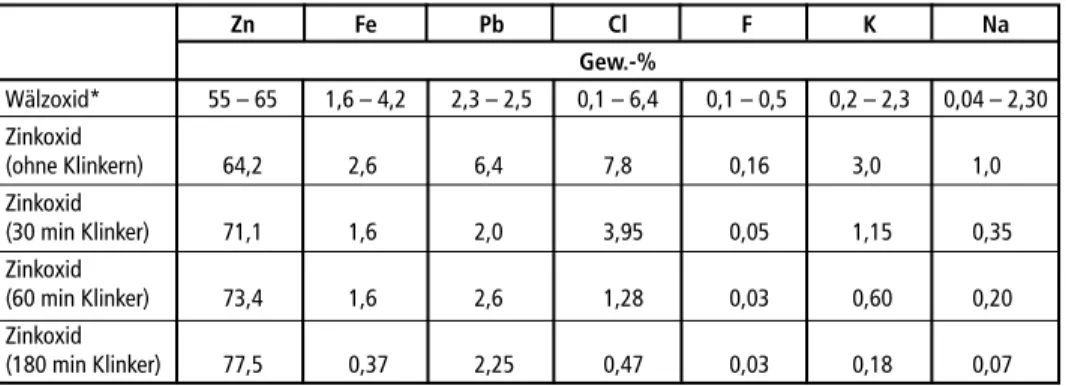

Die Ergebnisse der Klinkerversuche können durch die chemischen Analysen der Flug- stäube aus der Kondensatoreinheit von den Induktionstiegelofenversuchen bestätigt werden. Mit steigender Behandlungszeit in der ersten Prozessstufe erhöht sich auch die Qualität des gewonnenen Kondensates. Dies kann in der Verringerung von Chlor und Fluor, sowie im steigenden Zinkgehalt erkannt werden. Tabelle 3 enthält die zu- sammengefassten chemischen Analysen der Kondensatorstäube.

Im Rahmen der durchgeführten Versuche konnten sehr niedrige Halogen- und Alkaligehalte im produzierten Zinkoxid erreicht werden. Da besonders Chlor- und Fluorverbindungen den Einsatz von Wälzoxid in der Zinkprimärindustrie einschrän- ken, stellt dieses Produkt eine Alternative dar und könnte möglicherweise direkt im Laugungsschritt der hydrometallurgischen Zinkgewinnung weiterverarbeitet werden.

Bleiverunreinigungen bedeuten in diesem Zusammenhang keinen einschränkenden Faktor, da sie im Zuge der Zinkprimärindustrie ausgeschleust werden und ein ver- marktungsfähiges Produkt darstellen. Da der Großteil des Zinks in oxidischer Form vorliegt reicht bei der folgenden hydrometallurgischen Herstellung von reinem Zink eine niedrige Säurekonzentration im Laugungsschritt aus, wodurch Eisen nicht in Lösung geht und zusammen mit Blei aus dem Prozess ausgeschleust werden kann.

Tabelle 3: Chemische Analyse des Materials aus der Kondensatoreinheit

Zn Fe Pb Cl F K Na Gew.-%

Wälzoxid* 55 – 65 1,6 – 4,2 2,3 – 2,5 0,1 – 6,4 0,1 – 0,5 0,2 – 2,3 0,04 – 2,30 Zinkoxid

(ohne Klinkern) 64,2 2,6 6,4 7,8 0,16 3,0 1,0 Zinkoxid

(30 min Klinker) 71,1 1,6 2,0 3,95 0,05 1,15 0,35 Zinkoxid

(60 min Klinker) 73,4 1,6 2,6 1,28 0,03 0,60 0,20 Zinkoxid

(180 min Klinker) 77,5 0,37 2,25 0,47 0,03 0,18 0,07

* Ruh, A.; Krause, T.: The Waelz Process in Europe. 3. Seminar Vernetzung von Zink und Stahl, Heft 125 der Schriftenreihe der GDMB, Leoben, 2011, S. 35-46

4. Zusammenfassung

Die Entsorgung und die Verwertung von Filterstäuben aus der Eisen- und Stahlin- dustrie stellt bereits seit Jahrzehnten hohe Kostenfaktoren für Stahlwerksbetreiber dar. Aufgrund schärferer Umweltauflagen und steigenden Deponiekosten wird die Forschung auf dem Gebiet der Optimierung derzeitiger Recyclingprozesse aber auch die Entwicklung neuer Prozessvarianten von Stahlwerksbetreibern wie auch Stahl- werksstaubverwertern stark forciert. Unterstützt wird diese Forschung durch die Tatsache, dass der steigende Einsatz verzinkter Materialien im täglichen Gebrauch zu höheren Zinkgehalten im Schrottrecycling führt, was wiederum in steigenden Zinkge- halten in den Stahlwerksstäuben resultieren. Dementsprechend weisen auch Prozesse

mit höheren Schrottsätzen (Elektrostahlverfahren) gegenüber jenen mit niedrigeren Schrottsätzen (LD-Verfahren) eine höhere Konzentration dieses Wertmetalles auf.

Problematisch erweisen sich jedoch Verunreinigungen, die sich im Zuge des Recyclings dieser Reststoffe im Wertprodukt anreichern, die Weiterverarbeitung einschränken und somit den Verkaufswert mindern. Neben dieser Tatsache kommt es beim derzeitig meistgenutzten Recyclingprozesses, dem Wälzverfahren, abermals zu einer Reststoff- produktion die sich im Bereich von 60 bis 65 % des Ausgangsmaterials darstellt. Genau diese Reststoffe werden allerdings derzeit trotz nach wie vor hoher Wertmetallinhalte keinem weiteren Recycling unterzogen und bis auf wenige Ausnahmen deponiert.

Der Hintergrund des neu entwickelten zweistufigen Prozesses ist die vollständige Verwertung von Stahlwerksstäuben. Die Vorbereitung der Einsatzmaterialien für die Reduktionsstufe ist die Entfernung der Verunreinigungen durch einen Klinkerprozess.

Das eigentliche Recycling erfolgt in einem TBRC (Top Blowing Rotary Converter).

Dazu wird ein Roheisenbad mit gelöstem Kohlenstoff, welcher als Reduktionsmittel dient, im Konvertergefäß eingeschmolzen. Darauf erfolgt die Aufgabe des geklinkerten Materials. Das enthaltene Zinkoxid und die vorliegenden Eisenoxide werden dadurch reduziert. Aufgrund der Prozesstemperaturen verflüchtigt sich das Zink und reoxi- diert oberhalb des Schmelzbades, um die dadurch entstehende Wärme dem Prozess zuzuführen und das Abgassystem zu entlasten. Das daraus gewonnene Eisen sammelt sich im darunterliegenden Metallbad. Als Produkte entstehen das Zinkoxid, aus dem Filterhaus, eine Eisenlegierung und eine stabilisierte Schlacke. Das Zinkoxid kann in den bereits erwähnten Märkten Absatz finden, die Eisenlegierung als Schrottersatz in der Stahlroute eingeschleust werden. Die stabilisierte Schlacke wäre als sekundäre Res- source im Straßenbau, der Zementindustrie oder ähnlichen Möglichkeiten verwertbar.

Eine Weiterentwicklung dieses zweistufigen Prozesses wäre ein zusätzlicher Reini- gungsschritt des gewonnenen Zinkoxides nach der Reduktionsstufe. Realisierbar ist dies durch einen Waschschritt, welcher noch vorhandene Verunreinigungen abtrennt und dadurch die Produktqualität steigt. Durch dieses Produktupgrade ist es möglich höhere Verkaufspreise am Markt zu erzielen und dadurch den gesamten Prozess wirt- schaftlicher zu gestalten.

Die Umsetzung dieses Verfahrens im industriellen Maßstab ist abhängig von den zu verwertenden Reststoffmengen. Für die Durchführung der Klinkerstufe eignet sich in der Praxis ein Drehrohrofen mit anschließender Reduktion im TBRC (Top Blowing Rotary Converter). Zur Minimierung der Energiekosten ist ein Heißeinsatz in der zweiten Prozessstufe vorgesehen. Dazu ist eine Abstimmung der Prozesszeiten zwischen den beiden Aggregaten nötig, ansonsten sind zusätzliche, geheizte Materiallager nötig, welche die Wirtschaftlichkeit des Prozesses reduzieren.

5. Quellen

[1] www.worldsteel.org, abgerufen am 14.06.2013

[2] worldsteel Committee on Economic Studies: Steel Statistical Yearbook 2011. worldsteel Asso- ciation, Brüssel, 2011

[3] Worldsteel Association, www.worldsteel.org, Fact Sheet: Steel industry by-products, letztes Up- date Februar 2010

[4] Rütten, J.: Ist der Wälzprozess für EAF-Staub noch zeitgemäß? Stand der Technik und Herausfor- derungen. 2. Seminar Vernetzung von Zink und Stahl, Heft 118 der Schriftenreihe der GDMB, Leoben, 2009, S. 137-149

[5] Iron and steel works of the world directory 2010, 19. Edition, Metal Bulletin Ltd., London, November 2010

[6] voestalpine AG: Umwelterklärung der Division Stahl 2011. Linz/Steyrling

[7] voestalpine AG: voestalpine Stahl Donawitz GmbH & Co KG: Umwelterklärung 2011

[8] Schwarzenbrunner, R.: Staubmanagement Stahlwerk LD3 voestalpine Stahl Linz. Das XII.

Internationale Symposium Entschwefelung von Roheisen und Stahl, Almamet GmbH, 19.-22. September, Wien, Österreich, 2012, S. 25-33

[9] U. S. Geological Survey: 2011 Minerals Yearbook 2011. United States of America, 2012 [10] Rütten, J.: Application of the Waelz Technology on Resource Recycling of steel mill dust.

42. Metallurgisches Seminar, Duisburg, 2008

[11] Ruh, A.; Krause, T.: The Waelz Process in Europe. 3. Seminar Vernetzung von Zink und Stahl, Heft 125 der Schriftenreihe der GDMB, Leoben, 2011, S. 35-46

Die Deutsche Bibliothek – CIP-Einheitsaufnahme Aschen • Schlacken • Stäube

– aus Abfallverbrennung und Metallurgie – Karl J. Thomé-Kozmiensky.

– Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2013 ISBN 978-3-935317-99-3

ISBN 978-3-935317-99-3 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2013

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel, M.Sc. Elisabeth Thomé-Kozmiensky

Erfassung und Layout: Ginette Teske, Ina Böhme, Petra Dittmann, Cordula Müller, Fabian Thiel, Martin Schubert

Druck: Mediengruppe Universal Grafische Betriebe München GmbH, München Foto auf dem Buchdeckel: Dipl.-Ing. Daniel Böni, KEZO Kehrichtverwertung Zürcher Oberland

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur aus- zugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig. Zuwiderhand- lungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.