Verwertung eisenhaltiger Reststoffe zu Roheisen und Zinkkonzentrat

Karl-Josef Sassen und Carsten Hillmann

1. Zur Geschichte des Unternehmens ...431

2. Aufkommen und Verwertung eisenhaltiger Reststoffe in der Stahlindustrie ...433

3. DK-Prozess ...435

4. Rohstoffmischung ...436

5. Sinterprozess ...437

6. Hochofenprozess ...439

7. Verwertung von Batterien ...442

8. Recyclingeffizienz ...443

9. Produkte ...443

10. Auswirkungen des Emissionshandels ...445

11. Voraussetzungen für den Betrieb des DK-Prozesses ...445

12. Fazit ...446

13. Quellen ...446

1. Zur Geschichte des Unternehmens

Die DK Recycling und Roheisen GmbH wurde 1876 als Duisburger Kupferhütte durch zehn Unternehmen der deutschen Chemieindustrie gegründet. Die Anteilseigner verfolgten mit der Gründung zwei Ziele: Erstens sollte die Kupferhütte zentral für ihre Eigner Pyrit – Eisensulfid – auf dem Weltmarkt einkaufen und an diese liefern. Das Pyrit wurde von den Chemiefirmen geröstet und aus dem entstehenden Schwefeldioxid wurde Schwefelsäure gewonnen. Der nach dem Rösten verbleibende Abbrand wurde an die Duisburger Kupferhütte zurückgeliefert. Dort erfolgte als zweiter und wichtigerer

Teil des Unternehmenszwecks die Verarbeitung des Abbrandes. Neben einer Vielzahl von Elementen und Verbindungen – z.B. Kupfer, Zink, Cadmium, in Spuren auch Silber und Gold – wurde in großer Menge Roheisen aus dem Abbrand gewonnen.

Seit der Gründung des Unternehmens vor fast 140 Jahren werden industrielle Rest- stoffe recycelt. Es bezeichnet sich als ältestes industrielles Recyclingunternehmen der Welt – auch wenn es das Wort Recycling in den Gründungstagen noch gar nicht gab.

Bild 1: Die Duisburger Kupferhütte Ende des 19. Jahrhunderts

Im Laufe der 1970er Jahre verlor das Unternehmen zunehmend seine bisherige Roh- stoffbasis, da die chemische Industrie Schwefelsäure verstärkt aus elementarem Schwefel herstellte und kaum noch Pyrit geröstet wurde. Die insbesondere aus nasschemischen Prozessen bestehende Produktion von Nichteisenmetallen wurde 1983 eingestellt.

Aufrechterhalten wurde die Produktion von Roheisen in Sinteranlage und Hochofen.

Allerdings wechselte die Rohstoffbasis: Recycelt wurden nun hauptsächlich eisenhaltige Reststoffe der Stahlindustrie.

1991 wurde das Unternehmen in seinen heutigen Namen, DK Recycling und Roheisen GmbH, umbenannt.

Das Unternehmen verarbeitet heute etwa 500.000 Tonnen eisenhaltige Reststoffe pro Jahr und ist damit weltweit der größte Recycler für diese Stoffkategorie. Der größte Teil der Reststoffe kommt aus der Stahlindustrie. Das Unternehmen produziert etwa 275.000 t/a Roheisen für Gießereien und ist damit europäischer Marktführer auf diesem Gebiet. Weiterhin werden etwa 18.000 t/a an Zinkkonzentrat hergestellt. Das Unternehmen beschäftigt etwa 250 Mitarbeiter und erwirtschaftet einen Umsatz von etwa 100 Millionen EUR pro Jahr.

2. Aufkommen und Verwertung eisenhaltiger Reststoffe in der Stahlindustrie

Zu Aufkommen und Verwertung eisenhaltiger Reststoffe der Stahlindustrie liegen für Deutschland recht gute Zahlen vor. Diese werden in regelmäßigen Abständen vom FEhS – Institut für Baustoff-Forschung erhoben.[3] Vergleichbare Daten liegen für den Rest Europas nicht vor oder sind zumindest nicht bekannt.

Das Bild 2 zeigt den Anfall und die Verwertung von Stäuben und Schlämmen der deut- schen Stahlindustrie für die Jahre 2000 bis 2012. Neuere Daten liegen bislang nicht vor.

Man erkennt, dass der Anfall an Walzzunder über die Jahre mit etwa 800.000 t/a recht konstant ist. Die Verwertungsquote liegt für diese Stoffgruppe bei praktisch hundert Prozent. Heute werden etwa 60.000 t/a an Walzzunder aus Deutschland verwertet.

2,2

1,8 16, 2,0

1,4 1,2 1,0 0,8 0,6

0,2 0,4

Aufkommen und Nutzung Millionen Tonnen

2000

Aufkommen Stäube/Schlämme Aufkommen Walzzunder

Nutzung Stäube/Schlämme Nutzung Walzzunder

2002 2004 2006

79 %

102 % 103 % 100 % 98 % 98 %

82 %

83 %

83 % 82 % 82 %

2008 2010 2012

0

99 % 100 %

84 %

Bild 2: Nutzung von Stäuben/Schlämmen und Walzzunder

Quelle: FEhS – Institut für Baustoff-Forschung

Das Aufkommen der übrigen Stäube und Schlämme ist im betrachteten Zeitraum leicht steigend. Recht konstant bleibt dagegen die Verwertungsquote, die bei guten achtzig Prozent liegt.

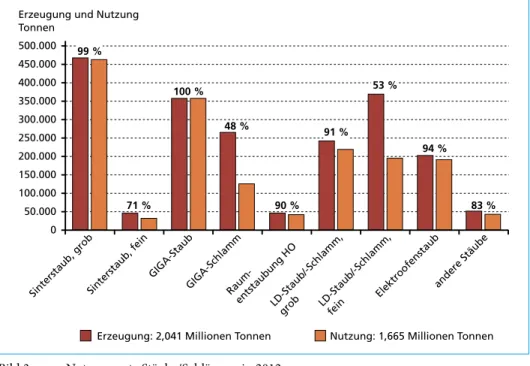

Bild 3 zeigt für das Jahr 2012 eine Aufgliederung der verschiedenen Stäube und Schlämme. Während die Verwertungsquote bei einigen Stoffen recht hoch ist, liegt sie bei Gichtgasschlamm und bei den feinen LD- bzw. Konverter-Stäuben/-Schlämmen bei 48 Prozent bzw. 53 Prozent.

Bild 3: Nutzungsrate Stäube/Schlämme in 2012

Quelle: FEhS – Institut für Baustoff-Forschung

In der Erhebung der FEhS – Institut für Baustoff-Forschung wird nicht zwischen in- terner und externer Verwertung unterschieden. Es ist jedoch anzunehmen, dass die Hauptmenge der Stäube und Schlämme der Stahlindustrie intern verwertet wird. Eine interne Verwertung ist in der Regel jedoch nicht möglich, wenn die Reststoffe erhöhte Zinkgehalte aufweisen. Dann ist eine externe Verwertung oder die Deponierung not- wendig. Die nicht verwerteten Reststoffe werden meist auf werkseigenen Deponien abgelagert.

Wie oben ausgeführt liegen für Europa keine verlässlichen Daten über Anfall und Ver- wertung von Stäuben und Schlämmen aus der Stahlindustrie vor. Allerdings können Zahlen abgeschätzt werden, wenn man die deutschen Mengen auf die europäische Stahlproduktion hochrechnet. Dies erfolgt nachfolgend für die beiden wichtigsten Stoffgruppen: LD-Stäube/-Schlämme und Gichtgasschlamm.

500.000 450.000 400.000 350.000 300.000 250.000 200.000 150.000

50.000 100.000

Erzeugung und Nutzung Tonnen

Sinterstaub, grob

Erzeugung: 2,041 Millionen Tonnen Nutzung: 1,665 Millionen Tonnen Sinterstaub, fein

GIGA-Staub GIGA-Schlam

m 71 %

100 %

48 %

94 %

83 %

Raum -

entstaubung HOLD-Staub/-Schlamm ,

grob LD-Staub/-Schlamm ,

fein

Elektroofenstau b

andere Stäube 0

90 % 99 %

53 %

91 %

Tabelle 1: Anfall und Verwertung von Stäuben und Schlämmen in Deutschland und der EU Spezifischer Anfall Oxygenstahl-

produktion Verwertung Deponie Deutschland kg/t Millionen Tonnen Tonnen

LD-Stäube/-schlämme 13 28,9 196.000 174.000

Gichtgasschlamm 9 28,9 125.000 135.000

EU kg/t Millionen Tonnen Tonnen

LD-Stäube/-schlämme 13 98,3 677.000 601.000

Gichtgasschlamm 9 98,3 425.000 460.000

Aus Tabelle 1 erkennt man, dass in Deutschland 174.000 Tonnen LD-Staub/-schlamm und 135.000 Tonnen Gichtgasschlamm nicht verwertet werden. Für die EU belaufen sich diese Zahlen auf 601.000 Tonnen feinen LD-Staub/-schlamm und 460.000 Tonnen Gichtgasschlamm. Anzunehmen ist, dass die Verwertungsquote in der EU durchschnitt- lich niedriger liegen dürfte als in Deutschland und dass die deponierte Menge daher eher höher liegen dürfte als in der vorgenommenen Abschätzung. Diese Zahlen zeigen, dass es noch ein enormes Potential an zu verwertenden eisenhaltigen Reststoffen gibt.

3. DK-Prozess

Wie eingangs geschildert war das Unternehmen Anfang der 1980er Jahre gezwungen, eine neue Rohstoffbasis zu finden. Etwa zeitgleich stiegen die Zinkgehalte der Konver- terstäube der Stahlindustrie an. Ursache war der verstärkte Einsatz von zinkhaltigem Schrott in den Konvertern der Stahlindustrie. Da Zink den Hochofenprozess auf verschiedene Arten stört, konnten die zinkbelasteten Konverterstäube nicht mehr in den Werken der Stahlindustrie verwertet werden. In Duisburg, dem damals größten Stahlstandort der Welt, stand dem Unternehmen zu dem Zeitpunkt, als es die alte Rohstoffbasis verloren hatte, somit eine neue Rohstoffquelle zur Verfügung.

Schon relativ niedrige Zinkeinträge sind in der Lage, den Hochofenprozess deutlich zu stören [1, 2, 6]. Der Zinkkreislauf im Hochofen führt zu einem erhöhten Reduktions- mittelverbrauch und damit zu einer verminderten Produktionsleistung. Zink und seine Verbindungen kondensieren leicht an den Ofenwänden, bilden dort Ansätze und stören somit Durchgasung und Ofengang. Elementares Zink bildet auf den Kupferblasformen niedrigschmelzende Messingverbindungen, die zu einer Zerstörung der Blasformen

Bild 4: Spezifische Zinkeinträge in Hochöfen

40

30

10 20

Spezifischer Zinkeintrag kg/t Roheisen

0

38

0,09 0,12 0,18

DK HO/BF A HO/BF B HO/BF C

führen können. Weiterhin führen erhöhte Zinkeinträge zu einem schnellen Verschleiß der feuerfesten Auskleidung des Hochofens.

All diese Schwierigkeiten verursachte und verursacht das Zink auch im Hochofen des Unternehmens. Allerdings wurde im Verlauf der vergangenen dreißig Jahre eine Anlagenfahrweise entwickelt, die es erlaubt, hohe Zinkfrachten in ihrem Hochofen zu verarbeiten. Das Bild 4 zeigt, dass das Unternehmen seinen Hochofen mit einer Zinkfracht von fast 40 kg/t Roheisen betreibt. Das ist bis zu 400-mal so viel wie bei einem durchschnittlichen europäischen Großhochofen.

Die weltweit einzigartige Verwertung von zinkhaltigen Reststoffen, insbesondere der Eisen- und Stahlindustrie, in einer Sinteranlage und nachfolgend in einem konventi- onellen kleinen Hochofen wird als DK-Prozess bezeichnet. [5]

4. Rohstoffmischung

Das Bild 5 zeigt eine derzeit typische Rohstoffmischung. Sie besteht zu sechzig Prozent aus Konverterstaub/-schlamm. Weitere elf Prozent bestehen aus Walzzunder mit leicht erhöhen Ölgehalten, der normalerweise nicht in Standardsinteranlagen verarbeitet wird. Fünf Prozent der Einsatzmischung bestehen auch heute noch aus Abbrand.

Acht Prozent der Mischung bestehen aus verschiedensten kleinen Stoffströmen wie z.B. Strahlstäuben, Neutralisationsschlämmen und Kupolofenstäuben. Etwa zehn Prozent der Rohstoffmischung bestehen aus handelsüblichem Eisenerz. Dieser Anteil wird benötigt, um der Rohstoffmischung eine gewisse Kornstruktur zu geben und um den Gehalt an Legierungselementen wie Chrom und Phosphor im Endprodukt, dem Roheisen, zu kontrollieren. Koksgrus und Sand werden als Brennstoffe bzw. zur Regelung der Basizität benötigt.

Mit dieser Rohstoffmischung, die in weiten Grenzen variiert werden kann, können große Mengen an Reststoffen aus dem Bereich der Eisen- und Stahlindustrie verwertet werden.

Bild 5: Typische Rohstoffmischung des DK-Prozesses

LD-Staub 51 %

Abbrand 5 % Abbrand 5 % Eisenerz 10 %

sonstige Reststoffe 8 %

LD-Schlamm 9 %

Walzenzunder 11 % Sand 3 % Koksgrus 3 %

In der Vergangenheit wurde auch Gichtgasschlamm mit einem Anteil von fünf bis zehn Prozent in die Mischung integriert. Seit etwa zwei Jahren scheitert die Verwertung dieser Stoffströme an den bürokratischen Hürden, die durch die Strahlenschutzgesetzgebung trotz äußerst niedriger Gehalte an natürlicher Radioaktivität im Gichtgasschlamm notwendig geworden sind.

5. Sinterprozess

Die Sinteranlage des Unternehmens wurde 1982 errichtet und ist damit die jüngste in Deutschland und wahrscheinlich auch in Europa. Das Sinterband hat eine Fläche von 80 m2 bei 16 Saugkästen. Es unterscheidet sich bis auf seine Größe nicht von den Sinterbändern, die in den integrierten Hüttenwerken der Stahlindustrie verwendet werden. Etwa 2/3 des Bandes werden für den eigentlichen Sinterprozess benötigt. Das letzte Drittel dient zur Sinterkühlung. Ein Verfahrensfließbild der Sinteranlage ist in Bild 6 dargestellt.

Bunkeranlage

Mischtrommel

Mischtrommel

Brecher Elektro-

filter Sprüh- absorber

Schlauch- filter

Schlauchfilter 2 & 3 250 m-Kamin

Kühlband Koks-

grus Stäube

Schlämme

Dosierband- waagen

Wasser Kalk

Decklage Rückgut

Sinter zum HO Ca(OH)2

Braunkohle

Erdgas Luft Dosierbandwaage

Sinterband

SGCP

Bild 6: Verfahrensfließbild der Sinteranlage

Neben den gegenüber herkömmlichen Rohstoffen erhöhten Zinkgehalten weisen diese Rohstoffe weitere Besonderheiten bzw. Schwierigkeiten auf. Hierzu zählen:

a) schwankende Zusammensetzung, b) feine Kornstruktur,

c) störende Begleitelemente.

Zu a) Tabelle 2 zeigt Beispiele für einige vom Unternehmen verarbeitete Reststoffe.

Man erkennt eine große Heterogenität der verschiedenen Stoffe untereinander.

Neben trockenen Stäuben werden fließfähige Schlämme eingesetzt. Zinkgehalte schwanken zwischen weniger als einem Prozent und zweistelligen Zahlen. Eben- so gibt es starke Unterschiede z.B. bei den Kohlenstoffgehalten. Kein einziger der aufgeführten Rohstoffe wäre für sich alleine sinterfähig und verarbeitbar.

Erst die Mischung der Reststoffe verschiedener Stahlwerke an einem zentralen Verwertungsort ergibt eine Mischung, die zu Sinter verarbeitet werden kann.

Ein weiteres Problem stellt die schwankende Zusammensetzung der einzelnen Rest- stoffe dar. Die Zusammensetzung der Konverterstäube kann sich in Abhängigkeit der produzierten Stahlsorte und der Fahrweise des Konverters von Tag zu Tag und sogar von Stunde zu Stunde erheblich ändern. Um auf Schwankungen kurzfristig reagieren zu können, wird – anders als in integrierten Stahlwerke – nicht mit Mischbetten gear- beitet, sondern aus den Rohstoffen werden mittels eines Krans zunächst verschiedene Vormischungen erstellt, aus denen über sechs verschiedene Dosierbandwaagen die eigentliche Sintermischung erstellen.

Zu b) Das Bild 7 stellt die Siebkurve der Rohstoffmischung der Siebkurve eines her- kömmlichen Eisenerzes gegenüber. Man erkennt, dass bei Eisenerz fünfzig Prozent des Durchgangs bei 1,5 mm liegt, während der Wert für die Rohstoff- mischung bei 0,25 mm liegt. Die kleinere Kornstruktur der Rohstoffmischung bedingt eine schlechtere Durchgasbarkeit und somit eine niedrigere spezifische Produktivität der Sinteranlage. Während die tägliche Sinterproduktion einer herkömmlichen Sinteranlage bei etwa 40 t/m2 liegt, liegt der Wert der Sinteran- lage des Unternehmens bei etwa 25 t/ m2.

100

60 80

40 20 Durchgang

%

0,01 0,1 1 1,49 10 100

Siebgröße mm 0

100

60 80

40 20 Durchgang

%

0,01 0,1 0,25 1 10 100

Siebgröße mm 0

H2O Fe Zn C CaO Cr Cu S Cl Konverterstaub 1 7 61 1,5 1,3 6 0,03 0,02 0,2 0,3 Konverterstaub 2 0 45 13 0,9 18 0,03 0,02 0,04 0,3 Gichtschlamm 40 21 3,7 41 3 n.b. n.b. 1,5 0,2 Walzenzunder 13 69 0,02 0,8 0,6 0,2 0,04 0,05 n.b.

Eisenerz 8 64 0,04 0,1 0,2 0,01 0,01 0,01 0,02

n.b. = nicht bestimmbar

Tabelle 2:

Im Sinterprozess verarbeitete Reststoffe

Bild 7: Siebkurven der Rohstoffmischung DK (rechts) im Vergleich zur Siebkurve von Erz als Rohstoff für herkömmliche Sinteranlagen

Zu c) Die Tabelle 2 zeigt, dass die Rohstoffe des Unternehmens erhöhte Gehalte an Schwefel- und Chlorverbindungen, aber auch an Metallen wie Kupfer und Chrom, mit sich bringen. Während der Sinterprozess und auch die Sinterqua- lität hiervon nicht beeinflusst werden, wirken sich diese Elemente direkt bzw.

indirekt auf die Abgasqualität aus.

Erhöhte Gehalte an Schwefel- und Chlorverbindungen bedingen hohe Anteile an SO2 und HCl im Abgas und führen zu einer erhöhten Korrosion an der Anlage und im Abgassystem.

Die Zusammensetzung der Rohstoffmischung, insbesondere auch die katalytische Wir- kung einiger Schwermetalle, ist aber auch Ursache für die Bildung von Dioxinen [4].

Der Gehalt an Dioxinen und Furanen im Rohgas der Sinteranlage des Unternehmens liegt bei etwa 10 bis 20 ng/Nm3, während der entsprechende Gehalt bei einer Stan- dardsinteranlage bei 3 bis 5 ng/Nm3 liegt. Aus diesem Grund wurde an diesem Standort 1998 eine sekundäre Abgasreinigungsanlage gebaut. Durch Eindüsen von Kalkmilch und Herdofenkoks in das mit einem Elektrofilter vorgereinigte Abgas werden saure Bestandteile, Staub, Schwermetalle und Dioxine/Furane aus dem Abgas entfernt. Die resultierenden Reingaswerte sind in Tabelle 3 dargestellt.

Tabelle 3: Resultierende Reingaswerte der Sin- teranlage nach der Abgasreinigung

SO2 < 500 mg/Nm³

Staub < 1 mg/Nm³

Schwermetalle Klasse I < 0,2 mg/Nm³ Schwermetalle Klasse II < 1 mg/Nm³ Schwermetalle Klasse III < 5 mg/Nm³

PCDD/F max. 0,2 ng/m³

6. Hochofenprozess

Das Unternehmen besitzt zwei kleine Hochöfen, von denen in der Regel nur einer – der Hochofen 3 – betrieben wird.

Der Hochofen 3 wurde 1974 errichtet und 2011 zuletzt zugestellt. Bei einem Gestelldurchmesser von 5,5 m und einem Arbeitsvolumen von 580 m3 beträgt die tägliche Produktionsmenge etwa 900 Tonnen Roheisen. Der Hochofen weist in seiner Bauart keine Besonderheiten auf, die ihn von den in den 1970er-Jahren in Europa gebauten Hochöfen unterscheiden. Er ist einer der kleinsten Hochöfen, der heute in Europa betrieben wird. Ein Verfahrensfließbild des Hochofens einschließlich seiner Nebenanlagen ist in Bild 8 dargestellt.

Der Sinter, der in den Hochofen chargiert wird, unterscheidet sich vom Sinter eines integrierten Hüttenwerkes im Wesentlichen durch einen hohen Zinkgehalt und hohe Gehalte an Natrium und Kalium.

Während der Zinkeintrag, wie weiter vorne ausgeführt, das bis zu 400-fache eines Standardhochofens erreicht, liegt der Alkalieintrag mit 8,5 kg/t Roheisen etwa dreimal so hoch wie bei einem Standardhochofen.

Ähnlich wie das Zink bilden auch die Alkalien Kreisläufe im Hochofen [4]. Nach der Chargierung gelangen sie zunächst mit der absinkenden Möllersäule in die tiefen und damit heißen Bereiche des Hochofens. Dort verdampfen sie und werden mit dem Gasstrom wieder in die oberen und damit kälteren Bereiche des Hochofens befördert.

Dort kondensieren sie wieder und werden mit dem Möller in die heißen Ofenbereiche transportiert.

Dieser Kreislauf der Alkalimetalle und des Zinks erhöht den Reduktionsmittel- verbrauch und reduziert damit auch die Leistung des Hochofens. Wenn die Menge des im Kreislauf befindlichen Zinks und der Alkalien ein kritisches Maß übersteigt, kommt es zu massiven Prozessstörungen. Häufig bilden sich auch Ansätze an den Wänden des Hochofens, die im Extremfall zum vollständigen Stopp des Hochofenprozesses führen können. Für den DK-Prozess ist es von zentraler Bedeutung, die Gehalte der Schadelemente Zink, Natrium und Kalium im Hochofen genau zu kontrollieren und einen konstant hohen Austrag dieser Elemente zu gewährleisten.

Der Austrag der Alkalien wird im Wesentlichen über die Basizität der Schlacke gesteuert.

99 Prozent des Alkalieintrages verlässt den Hochofen über Einbindung in die Schlacke.

Der Austrag des Zinks erfolgt im Wesentlichen (> 98 Prozent) über den Ofenkopf, die Gicht. Hierzu ist es notwendig, den Hochofen mit einem hohen Energieeinsatz und damit auch hohen Gichtgastemperaturen zu fahren.

Das Gichtgas wird über verschiedene trockene und nasse Reinigungsstufen gereinigt, bevor es in den Cowpern zur Heißwinderzeugung bzw. im eigenen Kraftwerk zur Strom- und Wärmeerzeugung verbrannt wird. Der bei der Gichtgasreinigung entste- hende Schlamm weist bei hier einen Zinkgehalt von über 65 Prozent aus und wird als Zinkkonzentrat verkauft.

Die hohen Zinkgehalte des Gichtgases führen im Betriebsalltag am Ofenkopf, in den Gasleitungen und auch den Reinigungsaggregaten zu Ablagerungen, die in regelmä- ßigen Stillständen mit hohem Aufwand entfernt werden müssen.

Bild 8: Verfahrensfließbild des Hochofens

Möllerung

Staubsack

Schlauchfilter

Massengießmaschine Induktions-

ofen Gieß-

pfanne Hochofen

Wind- erhitzer

Horden- wäscher Wasser-

abscheider

Eindicker Sinter

Koks Zuschläge

Kaltwind

Gicht- staub

Gichtgas zu den Winderhitzern und zum Kraftwerk

Zink- konzentrat

Masseln Kohle

Roheisen

Mischen Legieren Entschwefeln Heißwind

Schlacke Sauerstoff

Gichtgas Luft

Der hohe Energieeinsatz im Hochofen hat neben dem erwünschten Zinkaustrag wei- tere Folgen. Er führt dazu, dass das Roheisen einen gegenüber einem herkömmlichen Hochofen deutlich erhöhten Siliziumgehalt aufweist. Die Siliziumgehalte können im Bereich zwischen 1,0 und 3,5 Prozent gesteuert werden. Damit ist dieses Eisen für die Stahlproduktion im Konverter wenig geeignet. Es ist aber ein hervorragender Rohstoff für die Gießereiindustrie.

Eine weitere Folge des hohen Energieeinsatzes ist die damit einhergehende niedrige Produktivität des Hochofens. Während herkömmliche Hochöfen eine Produktivität von 2,5 bis 3,5 t/(m3 x 24 h) erreichen, liegt die Produktivität des Hochofens bei etwa 1,6 t/

(m3 x 24 h). Ein Vergleich wesentlicher Parameter des Hochofens des Unternehmens mit einem Stahlwerkhochofen findet sich in Tabelle 4.

Obwohl die DK Recycling und Roheisen GmbH mehr als dreißig Jahre Erfahrung im Recycling von eisenhaltigen Reststoffen besitzt, kann der Prozess auch heute noch verbessert werden. Das Bild 9 zeigt die Entwicklung der Hochofenleistung der vergangenen Jahre. Die Steigerung in den ersten Monaten des Jahres 2015 resultiert aus dem während des Jahres 2014 begonnenen Kohleeinblasens, das – verbunden mit zusätzlichem Einblasen von Sauerstoff – leistungssteigernd wirkt.

40

36

32

28

Hochofenleistung t/h

1999 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010 2011 2012 2013 2014 Jan 2015

Feb 2015 24

Bild 9: Entwicklung der Hochofenleistung

Einheit DK- Stahlwerk- Hochofen hochofen Anteil Sinter im Möller % 100 40 – 60 Si-Gehalt im Roheisen Gew.-% 2 – 2,5 < 0,5 Schlackenmenge kg/t RE 400 – 450 200 – 250 Zinkeintrag kg/t RE 38 < 0,1 Alkalieneintrag kg/t RE 8,5 2 – 3 Produktivität t/(m³*24h) 1,4 2,5 – 3,5 Reduktionsmittelverbrauch kg/t RE 700 – 720 480 – 550

Tabelle 4:

Parameter des DK-Hochofens im Vergleich zu einem Stahl- werk

7. Verwertung von Batterien

Mit einer Verwertungsmenge von etwa 4.000 Tonnen Batterien pro Jahr ist der DK- Prozess heute einer der größten Verwerter von Alkali-Mangan- und Zinkkohle- Batterien in Europa.

Die Batterien werden, da sie ausreichend stückig sind, ohne Vorbehandlung direkt in den Hochofen chargiert.

Das Bild 10 zeigt die durchschnittliche Zusammensetzung der eingesetzten Batterie- mischung. Im Hochofen können die Bestandteile vollständig genutzt bzw. in Wert-

5.000

4.000

2.000 3.000

1.000

Verwertete Batteriemenge t/a

2001 2002 2003 2004 2005 2006 2007 2008 2009 2010 2011 2012 2013 2014 0

Mangan 34 %

Plastik 8 % Plastik 8 % Wasser 14 % Kohlenstoff 5 %

Zink 25 % Eisen 14 %

Bild 10: Zusammensetzung Batterie- mischung

stoffe umgewandelt werden. Kohlenstoff und Plastik dienen als Reduktionsmittel.

Mangan und Eisen werden reduziert und in das Roheisen überführt. Der hohe Mangangehalt der Batterien wird für die Produktion von in der Gießereiindustrie nachgefragtem manganhaltigem Rohei- sen genutzt. Zink und Wasser verlassen den Ofenkopf über die Gicht und werden zu Zinkkonzentrat bzw. in den Waschwas- serkreislauf überführt. Reststoffe bleiben bei der Verwertung der Batterien nicht zurück. Die im DK-Prozess in den letzten Jahren verwerteten Batteriemengen sind in Bild 11 dargestellt.

Bild 11: Verwertete Batteriemengen im DK-Prozess

8. Recyclingeffizienz

Traditionell zeichnen sich die Anlagen der Eisen- und Stahlindustrie durch ihre effek- tive Rohstoffnutzung aus.

Nicht anders verhält es sich beim DK-Prozess. Das Bild 12 zeigt, dass aus den jährlich eingesetzten etwa 250.000 Tonnen Koks, Koksgrus und Zuschlägen und den etwa 560.000 Tonnen Reststoffen etwa 275.000 Tonnen Roheisen und etwa 150.000 Tonnen Nebenprodukte in Form von Schlacke, Zinkkonzentrat und zinkhaltigem Gichtstaub entstehen. Nur etwa 6.000 t/a eigene Reststoffe werden im DK-Prozess produziert. Das ist etwas mehr als ein Prozent der im Prozess eingesetzten Reststoffe.

Die resultierenden Reststoffe sind die Stäube aus den Entstaubungsanlagen der Sin- teranlage. Diese Stäube können bislang nicht sinnvoll genutzt werden und werden in alten Salzbergwerken als Versatzbaustoff verwertet bzw. deponiert.

9. Produkte

Folgende Produkte werden im DK-Prozess hergestellt:

a) Roheisen,

b) Zinkkonzentrat/Gichtstaub, c) Schlacke.

Bild 12: Recycling-Effizienz

900.000 800.000 700.000 600.000 500.000 400.000 300.000

100.000 200.000

Input bzw. Output t/a

Reststoffe Koks, Koksgrus,

Zuschläge Schlacke, Zinkkonzentrat Roheisen

< 1,5 %

Verluste (CO, CO2, H2O)

Input Output

0

Zu a) Das im DK-Prozess hergestellte Roheisen wird fast ausschließlich an Gießereien verkauft. Exemplarische Analysen sind in Tabelle 5 dargestellt. Bedingt durch die zum Zinkaustreiben notwendigen höheren Reduktionsmittelraten enthält das hergestellte Roheisen Siliziumgehalte zwischen 1,0 und 3,5 Prozent. Dies ist deutlich höher als das in der Stahlindustrie produzierte Roheisen, das in der Regel Siliziumgehalte von etwa 0,2 bis 0,6 Prozent aufweist. Der höhere Siliziumanteil des DK-Roheisens prädestiniert es zum Einsatz in Gießereien, wo die erhöhten Siliziumgehalte verfahrenstechnisch benötigt werden.

Si Mn P S C Prozent

M 0 1,0 – 1,5 0,7 – 1,0 0,0 – 0,15 0,0 – 0,05 3,5 – 4.0 M I 1,5 - 2,0 0,5 – 1,0 0,0 – 0,15 0,0 – 0,04 3,8 – 4,2 M II 2,0 – 2,5 0,5 – 1,0 0,0 – 0,15 0,0 – 0,04 3,5 – 3,8 M III 2,5 – 3,0 0,5 – 1,0 0,0 – 0,15 0,0 – 0,04 3,5 – 4,2 M IV 3,0 – 3,5 0,5 – 1,0 0,0 – 0,15 0,0 – 0,04 3,6 – 3,8 DKC 2,0 – 2,5 0,5 – 0,9 0,0 – 0,15 0,0 – 0,04 2,8 – 3,1 M II P 2,0 – 2,5 0,5 – 0,9 1,4 – 1,8 0,0 – 0,04 3,4 – 3,8

Spiegeleisen 1,0 – 2,0 14 - 15 0,0 – 0,15 0,0 – 0,04 4,0 – 5,0 Tabelle 5: Roheisen-Analysen Dieses Roheisen wird weltweit vermarktet. Neben den in Tabelle 5 dargestellten Stan- dardqualitäten werden auf Kundenwunsch zugeschnittene Legierungen hergestellt und vermarktet. So werden z.B. phosphorlegierte Sorten weltweit an die Aluminiumindustrie zur gießtechnischen Herstellung von Elektroden geliefert.

Zu b) Der Staubgehalt im Gichtgas der DK beträgt etwa 100 kg/t Roheisen. In einer ersten trockenen Entstaubungsstufe werden 30 kg/t Gichtstaub und in der nach- folgenden nassen Gaswäsche werden 70 kg/t Zinkkonzentrat gewonnen. Die Analysen beider Stoffe sind in Tabelle 6 dargestellt.

Pb Zn Fe F Cl C Prozent

Gichtstaub 0,69 32,4 15,0 0,24 0,40 25,8 Zinkkonzentrat 1,52 67,6 0,30 0,79 0,63 2,62

Tabelle 6:

Durchschnittsanalyse Gichtstaub und Zinkkonzentrat

Während der Gichtstaub zur weiteren Aufkonzentrierung an Verwertungsunternehmen – i.d. Regel Drehrohrbetreiber – geliefert wird, wird das Zinkkonzentrat an europäi- sche Zinkproduzenten verkauft. Mit einem Zinkgehalt von deutlich über 65 Prozent stellt das Zinkkonzentrat aus dem DK-Prozess qualitativ eines der besten verfügbaren Konzentrate dar.

Zu c) Das Unternehmen produziert etwa 420 kg/t Hochofenstückschlacke (etwa 120.000 t/a). Rohstoffbedingt liegt die Schlackenproduktion über dem spezi- fischen Wert eines Stahlroheisenhochofens (200 bis 250 kg/t). Eine Analyse der Schlacke ist in Tabelle 7 dargestellt. Die güteüberwachte Schlacke wird fast ausschließlich im Straßenbau eingesetzt und ersetzt dort wertvolle Natursteine.

Fe Mn TiO2 CaO K2O AI203 Si02 S Na2O MgO Prozent

0,66 1,39 0,465 28,61 1,15 10,16 45,09 0,807 1,46 6,60

10. Auswirkungen des Emissionshandels

Eine besondere Herausforderung stellt der europäische Emissionshandel in seiner gegenwärtigen Ausprägung für den DK-Prozess dar.

Ab der 3. Handelsperiode (2013 bis 2020) werden kostenlose Emissionszertifikate für Unternehmen aus von Carbon-Leakage bedrohten Industriezweigen überwiegend nach europaweit einheitlichen Produkt-Benchmarks zugeteilt. Die Qualitäten der Rohstoffe finden bei der Zuteilung der kostenlosen Zertifikate keine Berücksichtigung.

Die kostenlose Zuteilung von Emissionszertifikaten für die Roheisenproduktion der DK erfolgt auf Basis des auch für die Stahlindustrie geltenden hot metal-Benchmarks.

Dieser ist für die DK völlig unzureichend und liegt drastisch unter dem tatsächlichen Bedarf. Diese Mangelzuteilung auf Basis eines Benchmarks ist für einen Recycling- prozess wie dem DK-Prozess systemimmanent. Im DK-Prozess werden qualitativ minderwertige Rohstoffe – Abfälle – zu hochwertigen Produkten verarbeitet. Aufgrund dieser minderwertigen Rohstoffe benötigt man mehr Energie und damit auch einen höheren CO2-Ausstoß als bei der Produktion des gleichen Produkts aus z.B. natürli- chen Rohstoffen. Da die Dienstleistung Recycling bei der kostenlosen Zuteilung von Emissionszertifikaten unberücksichtigt blieb und die für die Produktion des Zinkkon- zentrats erfolgte Zuteilung völlig unzureichend ist, erhielt das Unternehmen für die 3. Handelsperiode eine Unterausstattung an kostenlosen Emissionszertifikaten von

~ 29 Prozent (4 Millionen Zertifikate statt der benötigten 5,6 Millionen Zertifikate).

Für die Zukunft muss es der Politik gelingen, ein Zuteilungsverfahren zu finden, das industrielle Recyclingaktivitäten bei der Zuteilung von kostenlosen Emissionszertifi- katen ausreichend berücksichtigt. Anderenfalls haben industrielle Recyclingaktivitäten in Zukunft in Europa keine Überlebenschance.

11. Voraussetzungen für den Betrieb des DK-Prozesses

Obwohl der DK-Prozess eisenhaltige Reststoffe mit höchster Effizienz zu Roheisen und Zinkkonzentrat verwertet, gibt es weltweit bislang nur eine Anlage, in der der Prozess betrieben wird.

Der wesentliche Grund hierfür ist, dass nur in entwickelten Industrienationen der wichtigste Rohstoff, zinkhaltige Konverterstäube, verfügbar ist. In Ländern wie z.B.

China oder Südamerika, in denen sich die Industrialisierung noch in der Entwicklung befindet, ist der Anteil an verzinkten Schrotten so gering und sind die Konverterstäu- be deshalb so zinkarm, dass die zur Zeit noch problemlos auf den stahlwerkseigenen Sinteranlagen und Hochöfen wieder eingesetzt werden können. Dies wird sich in Zukunft sicher ändern.

Tabelle 7:

Durchschnittsanalyse Schlacke

Günstige Voraussetzungen zum Betrieb des DK-Prozesses gibt es deshalb in Euro- pa, Nordamerika und in einigen asiatischen Ländern wie Japan und Südkorea. In Nordamerika ist das Deponieren von Konverterstäuben in der Vergangenheit einfach und billig gewesen. Die teilweise sehr langen Distanzen verteuern den Transport von Stahlwerksstäuben zu einer zentralen Aufbereitungsanlage.

In Japan wurde auf Basis der Drehherdtechnologie eine eigene Lösung zur Verarbeitung von Stahlwerksreststoffen gefunden.

12. Fazit

Der DK-Prozess stellt eine langfristig erprobte, effiziente und wirtschaftliche Möglich- keit zur Verwertung von eisenhaltigen Reststoffen, insbesondere der Stahlindustrie, dar. Mit einer Recyclingquote von über 98 Prozent werden die eingesetzten Reststoffe zuverlässig in qualitativ hochwertige Produkte überführt. Der DK-Prozess stellt somit einen wichtigen Baustein in der Kreislaufwirtschaft der europäischen Stahlindustrie dar.

Die recycelten Mengen sind weiter ausbaubar, da auch heute noch erhebliche Anteile an wertvollen Sekundärrohstoffen in Europa deponiert werden.

Eine Bedrohung stellt der europäische Emissionshandel in seiner derzeitigen Aus- prägung für den DK-Prozess dar. Die europäische Gesetzgebung muss sicherstellen, dass der Emissionshandel dem Ziel von erhöhten Recyclingquoten in der EU nicht zuwider läuft.

13. Quellen

[1] Babich; A.; Senk, D. et. al.: Ironmaking, Textbook IEHK, Aachen 2008, S. 200-204 [2] Esezobor, D. E.; Balogun S. A.: Ironmaking and Steelmaking 2006 No. 5, S. 419-425 [3] FEhS – Institut für Baustoff-Forschung

[4] Hillmann, C.: Primäre Maßnahmen zur Minderung der Emission polychlorierter Dibenzodi- oxine und Dibenzofurane an einer Sinteranlage für eisenhaltige Reststoffe, Dissertation, 2003 [5] JRC Reference Report, Best Available Techniques (BAT) Reference Document for Iron and Steel

Production (2.5.4.4.2), 2013

[6] Shchukin, Y. et. al.: Steel in the USSR Vol. 21, Mai 1991, S. 189-194

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Thomé-Kozmiensky, K. J. (Hrsg.): Mineralische Nebenprodukte und Abfälle 2 – Aschen, Schlacken, Stäube und Baurestmassen – ISBN 978-3-944310-21-3 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2015

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel, Elisabeth Thomé-Kozmiensky, M.Sc.

Erfassung und Layout: Ginette Teske, Sandra Peters, Janin Burbott, Claudia Naumann-Deppe, Anne Kuhlo

Druck: Mediengruppe Universal Grafische Betriebe München GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur aus- zugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig. Zuwiderhand- lungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.