100 % RECYCLING

www.gmh.de

STABSTAHL HALBZEUG ROHSTAHL BLANKSTAHL

Bei der Georgsmarienhütte GmbH kommt für die Stahlerzeugung im Elektro- lichtbogenofen ausschließlich aufbereiteter, sortierter Stahlschrott zum Einsatz.

Damit schließen wir den Wertstoffkreislauf.

Stetig arbeiten wir daran, auch die in den Produktionsprozessen entstehenden Nebenprodukte weiter nutzen zu können, beispielsweise durch

Wiederverwendung metallurgischer Schlacken im Stahlerzeugungsprozess Aufbereitung und Wiederverwendung von Nebenprodukten als Rohstoff- ersatz im Straßenbau und in der Klinker- und Zementindustrie

Unser Ziel: Nachhaltigkeit und Ressourceneffizienz bei der Stahlproduktion.

Metalle

Steigerung der Ressourceneffizienz der Eisen- und Stahlindustrie

durch ein optimales Stoffstrommanagement

Josephine Müller, Rüdiger Deike und Wolfgang Mayer

1. Prozesse der Eisen- und Stahlindustrie ...104

2. Anwendung der Stoffstromanalyse ...105

3. Ressourceneffizienz-Kategorien ...106

4. Die Prozessstufe der Roheisenerzeugung ...107

5. Verknüpfungsansätze und weitere Untersuchungen ...110

6. Fazit: Die Stoffstromanalyse zum Auffinden von Optimierungspotenzialen ...113

7. Quellen ...114 Im Jahr 1994 stellte die Enquete-Kommission des Deutschen Bundestages vier Grund- regeln für eine nachhaltig zukunftsverträgliche Entwicklung auf. Dabei steht auch die Nutzung nicht-erneuerbarer Ressourcen im Fokus. Rohstoffverknappungen und Roh- stoffmangel können in baldiger Zukunft durch das zunehmende Bevölkerungswachs- tum und den Konkurrenzkampf der Staaten um Rohstoffe zu Rohstoffverknappung und Rohstoffmangel führen. Gerade für Deutschland als importabhängige Industrienation ist eine langfristige Sicherung der Rohstoffversorgung wichtig [14]. Zurzeit werden vor allem Maßnahmen zur Sicherung von Energierohstoffen durchgeführt, z.B. durch den Ausbau der regenerativen Energien. Aber auch mineralische und metallische Rohstoffe werden knapper und damit wertvoller. Daher werden heute verschiedene Rückgewinnungsmethoden erforscht und umgesetzt, die die Ressourceneffizienz einer Industrie steigern können.

In diesem Beitrag wird am Beispiel der Eisen- und Stahlindustrie gezeigt, wie Potenziale zur Steigerung der Ressourceneffizienz gefunden werden können, um Handlungs- empfehlungen zur Rohstoffsicherung zu formulieren. Die Kommission des Deutschen Bundestages schlägt als Untersuchungsmethode ein Stoffstrommanagement bzw. eine Stoffstromanalyse vor [8]. Ziel dieser Methode ist es, Ressourcen zu sichern sowie die Abfallbelastung zu verringern [3].

Die Untersuchung fand im Rahmen eines Projektes aus der Fördermaßnahme r2– Innovative Technologien für Ressourceneffizienz – rohstoffintensive Produktionsprozesse statt [42]. Die durchgeführte Stoffstromanalyse für die deutsche Eisen- und Stahlindus- trie zeigt die Potenziale der Industrie auf, die Rohstoffnutzung zu verbessern.

Metalle

Im Gegensatz zu einem anderen Projekt aus r2 – wie Entzinkung von Stahlschrotten [43] – setzt die Untersuchung bei der Rohstoffrückgewinnung während oder nach den Produktionsprozessen an.

1. Prozesse der Eisen- und Stahlindustrie

Stahl wird auf zwei Wegen erzeugt: Auf der Oxygenstahlroute mittels Primärrohstoffen und auf der Elektrostahlroute mittels Sekundärrohstoffen.

Bei der Primärstahlerzeugung über die Oxygenstahlroute wird Roheisen in einem Hochofen erzeugt. Das Roheisen wird anschließend in einem Konverter gefrischt, um Kohlenstoff und andere Begleitelemente zu entfernen. Zum Kühlen wird dem Konverter auch Schrott hinzugegeben. Eisen kann alternativ auch durch Schmelzreduktion oder Di- rektreduktion aus Eisenerz erzeugt werden. Dabei entsteht sogenannter Eisenschwamm oder direkt reduziertes Eisen (DRI). Schmelz- und Direktreduktionsprozesse (COREX- und FINEX-Verfahren) sind in anderen Teilen der Welt in einzelnen Anlagen im Ein- satz und werden derzeit weiterentwickelt. Da der Schwerpunkt der Untersuchung auf Deutschland lag, wurden diese Verfahren bei der Untersuchung nicht weiter betrachtet.

Bei der sekundären Stahlherstellung über einen Elektrolichtbogenofen kann der Stahl ausschließlich aus Schrott erzeugt werden. Die Zugabe von DRI (direkt reduziertes Eisen) und Roheisen ist ebenfalls möglich. Der elektrische Lichtbogen im Ofen erzeugt die benötigte Schmelzwärme.

Um die gewünschten Eigenschaften des Stahls zu erzeugen, wird der auf den genann- ten Wegen hergestellte Stahl anschließend in der Sekundärmetallurgie nachbehandelt.

Danach folgt das Umformen. Dabei wird der Stahl durch Gießen und Walzen in die gewünschte Form gebracht.

Wie beschrieben setzt sich die Eisen- und Stahlerzeugung aus den Schritten wie in Bild 1 dargestellt zusammen. In der Untersuchung wurde der Konverterprozess der Oxygenstahlroute und der Elektroofenprozess in der Prozessstufe Rohstahlerzeugung zusammengefasst.

Erzabbau Sinter Hochofen Konverter Guss- und

Walzwerke Güter- produktion

Elektroofen Sinter-

erzeugung Roheisen-

erzeugung Rohstahl -

erzeugung Umformen

Deutsche Eisen- und Stahlindustrie Stoffstrom des

Hauptproduktes System-

grenze Prozesse der Untersuchung

weitere Prozesse (Güternutzung, Recycling) Rohstahl -

erzeugung

Bild 1: Prozesse der Eisen- und Stahlerzeugung sowie Darstellung der Systemgrenze der Untersuchung

Metalle

Die Systemgrenze wurde um die in Deutschland stattfindenden Prozesse gezogen. Da- mit ist der Erzabbau ausgeschlossen. Ebenso wurde die Grenze vor der Güterproduktion gezogen, da der Stahl nach dem Umformen in andere Industrien eingeht.

2. Anwendung der Stoffstromanalyse

Nach der Enquete-Kommission des 12. Deutschen Bundestages ist die Stoffstromana- lyse ein Instrument, um die Flüsse eines Stoffes über dessen Lebensweg quantitativ zu erfassen [8, 9]. Es findet eine Analyse von Stoff- und Energieströmen innerhalb der festgelegten Systemgrenzen statt [9].

Im Projekt wurden die Stoffströme der Eisen- und Stahlindustrie anhand einer Stoff- stromanalyse modelliert. Die Stoffstromanalyse ist der erste Schritt des Stoffstrom- managements.

Bei der Stoffstromanalyse kann ein Stoff in einem Stoffstrom ein chemisches Element, eine chemische Verbindung, ein Rohstoff, ein Produkt oder ein Rückstand sein [8]. Stoff- ströme fließen zwischen den Prozessen und sind Inputs bzw. Outputs von Prozessen [3].

Dabei werden Inputs in Outputs umgewandelt [23]. Die Prozesse selbst sind als Black Box zu verstehen, d.h. alle Prozesse, die innerhalb der Box stattfinden, werden nicht betrachtet [29].

Alle Prozesse des betrachteten Systems sind Teil einer Prozesskette (Bild 2). Das ein- gegrenzte System bildet den Untersuchungsrahmen. [29, 36] Der Stoffstrom, durch den die Prozesskette entsteht, wird als Stoffstrom des Hauptproduktes bezeichnet.

Prozess außerhalb der

Systemgrenze

Prozess 1 Prozess 2

Prozess außerhalb der Systemgrenze

Outputs Outputs

Inputs Inputs

Stoffstrom des Hauptproduktes Systemgrenze weitere Prozesse

Bild 2: Schematische Darstellung einer Prozesskette

In der vorliegenden Untersuchung sind die Hauptprodukte Eisen bzw. Stahl. Diese werden in den einzelnen Prozessen erzeugt sowie be- und verarbeitet.

Um Potenziale zur Steigerung der Ressourceneffizienz aufzeigen zu können interes- sieren vorrangig die Outputs der einzelnen Prozesse. Dazu wurden die Stoffströme in Kategorien eingeteilt, um den Grad der Ressourceneffizienz zu ermitteln.

Metalle

3. Ressourceneffizienz-Kategorien

Die Stoffströme der Eisen- und Stahlindustrie wurden in 4 Kategorien eingeteilt:

• Prozessrücklauf,

• Produktionsrücklauf,

• Open-Loop-Recycling,

• Verknüpfungsansatz.

Ein Prozessrücklauf ist eine Form des Closed-Loop-Recyclings. Ein Closed-Loop- Recycling findet innerhalb der ursprünglichen Prozesskette statt. Der Stoffstrom ver- lässt nicht das betrachtete System, sondern die während der Produktion anfallenden Outputs, werden wieder in die Prozesskette eingebracht [37]. Stammt der Output aus dem gleichen Prozess, in den er wieder eingebracht wird, wird dies als Prozessrücklauf (PZR) bezeichnet.

Auch der Produktionsrücklauf (PDR) stellt ein Closed-Loop-Recycling dar. Allerdings wird der Output dabei in einen anderen Prozess der gleichen Prozesskette eingebracht.

In die dritte Kategorie fallen alle Stoffströme, die ein Open-Loop-Recycling bilden. Dabei verlässt der Stoffstrom das betrachtete System. Ein Beispiel dafür ist die im Hochofen anfallende Schlacke, die als Baustoff in ein anderes System (eine andere Industrie) ein- geht (pre-consumer Recycling) oder das Recycling nach dem Ende der Nutzungsdauer eines Produktes (post-consumer Recycling). Bei einem Open-Loop-Recycling werden Rückstände als Rohstoffe in anderen Industrien genutzt und gehen nicht mehr in das ursprüngliche Produkt ein.

Die letzte Kategorie – der Verknüpfungsansatz – gibt Hinweise für das eigentliche Ziel der Untersuchung. Dabei handelt es sich meist um Rückstände, die deponiert werden. Hier besteht also ein Potenzial die Ressourceneffizienz zu erhöhen und Rohstoffe zu sichern.

Zur Verdeutlichung der Kategorien sind diese in Bild 3 am Beispiel von zwei Prozess- ketten dargestellt.

Prozess 1 Prozess 2 Prozess 3 Prozess 4

(postconsumer)

Prozess 1 Prozess 2 Prozess 3 Prozess 4

(postconsumer) Prozess- kette 1

Prozess- kette 2

Open-Loop-Recycling (OLR)

Open-Loop-Recycling (OLR)

Prozessrücklauf (PZR) Produktionsrücklauf (PDR)

Produktionsrücklauf (PDR)

Bild 3: Die vier Kategorien für das Stoffstrommanagement der Untersuchung

Metalle

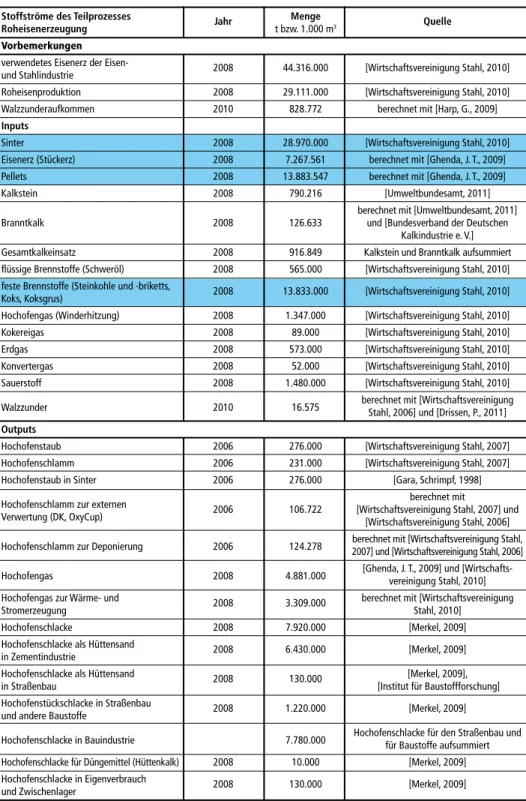

4. Die Prozessstufe der Roheisenerzeugung

Das in der Untersuchung durchgeführte Stoffstrommanagement soll hier an der Prozessstufe der Roheisenerzeugung beispielhaft gezeigt werden. Diese ist Teil der primären Stahlerzeugung. Im Projekt wurde diese Analyse für alle Prozessstufen der Eisen- und Stahlindustrie in Deutschland durchgeführt. Bild 4 zeigt die Stoffströme der Roheisenerzeugung mit kategorisierten Stoffströmen.

Bild 4: Die Prozessstufe der Roheisenerzeugung mit Kategorisierung der Stoffströme Die Breite der Stoffströme ist proportional zur jährlichen Menge in Tonnen bzw. tau- send m3. Die größten Stoffströme, wie Roheisen und Sinter, sind nicht quantifiziert, da sie die kleineren Stoffströme überdecken würden. Die Werte der Abbildung zeigt die folgende Tabelle 1. Die Stoffströme, die in der Abbildung nicht quantifiziert wurden sind hellblau markiert.

Konvertergas

Konvertergas

Eisenerze

Pellets Stückerze

Sinter- erzeugung

Sinter

Hochofenstaub

Hoch- ofen- gas

Hochofenschlacke

Düngemittel- herstellung Bau-

industrie

Wärme- und Strom- erzeugung

externe Verwertung im DK- oder Oxycup-

Prozess

Hauptprozesse Nebenprozesse Input/Output

nicht quantifiziert

Prozessrücklauf (PZR) Produktionsrücklauf (PDR) Open-Loop-Recycling (OLR) Verknüpfungsansatz Hochofenabgas

Hochofenschlamm

Deponie- rung Umformen Hochofengas

Roheisen Rohstahl- erzeugung

Walzzunder

Roheisen- erzeugung Kalkstein und Branntkalk flüssige Brennstoffe feste Brennstoffe Erdgas Sauerstoff Kokereigas

Walzzunder

Metalle

Tabelle 1: Daten der Stoffstromanalyse für den Prozess der Roheisenerzeugung

Stoffströme des Teilprozesses Menge

Roheisenerzeugung Jahr

t bzw. 1.000 m3 Quelle

Vorbemerkungen

verwendetes Eisenerz der Eisen-

und Stahlindustrie 2008 44.316.000 [Wirtschaftsvereinigung Stahl, 2010]

Roheisenproduktion 2008 29.111.000 [Wirtschaftsvereinigung Stahl, 2010]

Walzzunderaufkommen 2010 828.772 berechnet mit [Harp, G., 2009]

Inputs

Sinter 2008 28.970.000 [Wirtschaftsvereinigung Stahl, 2010]

Eisenerz (Stückerz) 2008 7.267.561 berechnet mit [Ghenda, J. T., 2009]

Pellets 2008 13.883.547 berechnet mit [Ghenda, J. T., 2009]

Kalkstein 2008 790.216 [Umweltbundesamt, 2011]

berechnet mit [Umweltbundesamt, 2011]

Branntkalk 2008 126.633 und [Bundesverband der Deutschen

Kalkindustrie e. V.]

Gesamtkalkeinsatz 2008 916.849 Kalkstein und Branntkalk aufsummiert

flüssige Brennstoffe (Schweröl) 2008 565.000 [Wirtschaftsvereinigung Stahl, 2010]

feste Brennstoffe (Steinkohle und -briketts,

Koks, Koksgrus) 2008 13.833.000 [Wirtschaftsvereinigung Stahl, 2010]

Hochofengas (Winderhitzung) 2008 1.347.000 [Wirtschaftsvereinigung Stahl, 2010]

Kokereigas 2008 89.000 [Wirtschaftsvereinigung Stahl, 2010]

Erdgas 2008 573.000 [Wirtschaftsvereinigung Stahl, 2010]

Konvertergas 2008 52.000 [Wirtschaftsvereinigung Stahl, 2010]

Sauerstoff 2008 1.480.000 [Wirtschaftsvereinigung Stahl, 2010]

Walzzunder 2010 16.575 berechnet mit [Wirtschaftsvereinigung

Stahl, 2006] und [Drissen, P., 2011]

Outputs

Hochofenstaub 2006 276.000 [Wirtschaftsvereinigung Stahl, 2007]

Hochofenschlamm 2006 231.000 [Wirtschaftsvereinigung Stahl, 2007]

Hochofenstaub in Sinter 2006 276.000 [Gara, Schrimpf, 1998]

Hochofenschlamm zur externen berechnet mit

Verwertung (DK, OxyCup) 2006 106.722 [Wirtschaftsvereinigung Stahl, 2007] und [Wirtschaftsvereinigung Stahl, 2006]

Hochofenschlamm zur Deponierung 2006 124.278 berechnet mit [Wirtschaftsvereinigung Stahl, 2007] und [Wirtschaftsvereinigung Stahl, 2006]

Hochofengas 2008 4.881.000 [Ghenda, J. T., 2009] und [Wirtschafts-

vereinigung Stahl, 2010]

Hochofengas zur Wärme- und berechnet mit [Wirtschaftsvereinigung

Stromerzeugung 2008 3.309.000

Stahl, 2010]

Hochofenschlacke 2008 7.920.000 [Merkel, 2009]

Hochofenschlacke als Hüttensand

in Zementindustrie 2008 6.430.000 [Merkel, 2009]

Hochofenschlacke als Hüttensand [Merkel, 2009],

in Straßenbau 2008 130.000

[Institut für Baustoffforschung]

Hochofenstückschlacke in Straßenbau

und andere Baustoffe 2008 1.220.000 [Merkel, 2009]

Hochofenschlacke in Bauindustrie 7.780.000 Hochofenschlacke für den Straßenbau und für Baustoffe aufsummiert Hochofenschlacke für Düngemittel (Hüttenkalk) 2008 10.000 [Merkel, 2009]

Hochofenschlacke in Eigenverbrauch

und Zwischenlager 2008 130.000 [Merkel, 2009]

Metalle

Die Herstellung des Roheisens erfolgt in Deutschland aus importierten Eisenerzen im Hochofen, dem Hauptaggregat der Roheisenerzeugung. Weitere wichtige Anlagen im Hochofenprozess sind die Winderhitzer (Cowper) zur Erzeugung des Heißwindes. Die Industrie ist zu 100 Prozent abhängig von den Eisenerz- und Koksimporten.

Der Hochofen funktioniert nach dem Gegenstromprinzip. Die Durchgasung wird durch die Zusammensetzung des Möllers gewährleistet. Der Möller enthält Eisenträger, Koks und Zuschläge. Die Eisenträger – Stückerze, Sinter und Pellets – sind für eine gute Durchgasung des Ofens beschaffen. Auch die Eigenschaften des Kokses sind auf die Durchgasung ausgerichtet. Koks dient im Hochofen als Aufkohlungs- und Reduk- tionsmittel, als Brennstoff, sowie als Stützgerüst. Er kann daher nur in einem gewissen Umfang substituiert werden, z.B. durch Einblaskohle. Bis zum Jahr 2008 wurden geringe Mengen Altkunststoffe als Substitut über die Blasformen in ausgewählten Hochofen eingebracht [25]. Dies ist ein Beispiel für ein post-consumer Open-Loop-Recycling.

Das Konvertergas, das bei der anschließenden Prozessstufe Rohstahlerzeugung beim Frischen entsteht, wird im Hochofen als Energielieferant für die Erwärmung der über die Blasformen in den Hochofen eingeblasenen Luft genutzt. Dies ist ein Produk- tionsrücklauf. Darüber hinaus wird das Gas in einem betriebseigenen Kraftwerk für die Erzeugung von Strom genutzt, der im eigenen Prozess verwendet wird. Hierbei handelt es sich ebenfalls um einen Produktionsrücklauf. Sollte überschüssiger Strom verkauft werden können, würde der Stoffstrom das System verlassen, so dass es sich dann um ein Open-Loop-Recycling handeln würde. Ein weiterer Produktionsrücklauf ist die Verwertung des Walzzunders aus der Prozessstufe Umformen.

Quellen:

Bundesverband der Deutschen Kalkindustrie e. V. (Hrsg.): Kalk. Online im Internet: www.kalk.de

Drissen, P.: Aufkommen und Nutzung von Stäuben, Schlämmen und Walzzunder. In: Report des FEhS-Instituts, Jg. 18, Nr. 1, 2011, S. 1-3

Gara, S.; Schrimpf, S.: Behandlung von Reststoffen und Abfällen in der Eisen- und Stahlindustrie, Band 92, 1998; ISBN 3-85457- 394-4

Ghenda, J. T.: 8. CO2-Monitoring-Fortschrittsbericht der Stahlindustrie in Deutschland – Berichtsjahr 2009. Düsseldorf, 2009, 80 Seiten

Harp, G.: Eisenhaltige Kreislaufstoffe als sekundäre Rohstoffe in Europa. In: Stahl und Eisen, Jg. 129, Nr. 3, 2009, S. 55-62 Institut für Baustoffforschung – FEhS (Hrsg.): Statistik. Online im Internet: www.fehs.de/eisenhuettenschlacken/statistik Merkel, T.: Erzeugung und Nutzung von Eisenhüttenschlacken im Jahr 2008. In: Report des FEhS-Instituts, Jg. 16, Nr. 1, 2009, S. 8 Umweltbundesamt (Hrsg.): Berichterstattung unter der Klimarahmenkonvention der Vereinten Nationen und dem Kyoto-Protokoll 2011 – Nationaler Inventarbericht zum Deutschen Treibhausgasinventar 1990-2009. Dessau-Roßlau, 2011; ISSN 1862-4359 Wirtschaftsvereinigung Stahl (Hrsg.): Kreislaufwirtschaft in der Stahlindustrie. 2006; Online im Internet: http://195.210.48.207/

forschung_und_technik/energie_und_umwelttechnik/kreislaufwirtschaft.asp

Wirtschaftsvereinigung Stahl; Stahlinstitut VDEh (Hrsg.): Statistisches Jahrbuch der Stahlindustrie 2010/2011. Düsseldorf: Verlag Stahleisen, 2010, 481 Seiten; ISBN 978-3-514-00776-5

Wirtschaftsvereinigung Stahl, Stahlinstitut VDEh (Hrsg.): Ressourceneffizienz – Gute Argumente für Stahl. Düsseldorf, 2007

Metalle

Die Hochofenschlacke ist das mengenmäßig bedeutsamste Nebenprodukt des Hochofenprozesses. Sie dient der Aufnahme der Gangart und der unerwünschten Begleitelemente der Erze. Außerdem bindet die Schlacke Schwefel und Alkalien aus der Kokskohle [34]. Durch verschiedene Vorgehensweisen bei der Abkühlung der Schlacke entsteht Hüttensand, Hochofenschaumschlacke oder Hochofenstückschlacke, die in einem Open-Loop-Recycling verwertet werden. Als Hüttensand gehen über achtzig Prozent der Hochofenschlacke in die Zementindustrie. Auch im Straßenbau wird der Hüttensand genutzt. Die Hochofenstückschlacke wird hauptsächlich in der Baustoffindustrie verwendet, z.B. im Gleisbau oder für Tragschichten. Ein sehr geringer Teil der Hochofenschlacke – etwa 0,1 % – wird als Hüttenkalk in der Düngemittel- industrie verwendet [27].

Als Gichtgase werden die Abgase des Hochofens bezeichnet, da sie den Ofen an der sogenannten Gicht, im oberen Bereich des Ofens, verlassen. Das Gas wird in verschie- denen Prozessen der Eisen-Stahl-Prozesskette genutzt: entweder als Prozessrücklauf für die Winderhitzer des Hochofens oder als Produktionsrücklauf für die Wärme- und Stromerzeugung sowie als Brenngas im Hüttenwerk.

Die Reinigung des Gichtgases erfolgt in zwei Stufen. In der ersten Stufe wird in einem Zyklon grober Hochofenstaub entfernt. Dieser wird als Produktionsrücklauf voll- ständig in den Sinteranlagen verwertet. In der anschließenden nassen Reinigung des Hochofengases entsteht Hochofenschlamm. Dieser kann nicht in andere Prozesse der Kette – wie der Sinteranlage oder dem Hochofen – eingebracht werden, da dies dem Betrieb der Anlagen durch die enthaltenen Stoffe Zink, Blei und Alkalien schadet. Da der Hochofenschlamm den feinkörnigen Anteil des Hochofenstaubes enthält, ist er stärker mit Schwermetallen angereichert.

Der Hochofenschlamm wird zum Teil extern verwertet. Etwas weniger als die Hälfte gehen in den DK-Prozess der DK Recycling GmbH oder werden von einem Verwer- ter in den OxyCup-Prozess eingebracht. Bei diesem Open-Loop-Recycling wird u.a.

Zink zurückgewonnen, das in der Zinkindustrie genutzt wird. Der größere Teil des Hochofenschlamms wird deponiert, da die Wertstoffgehalte für eine Verwertung zu gering sind [6].

Der Stoffstrom des deponierten Anteils des Hochofenschlammes ist ein Verknüpfungs- ansatz und birgt damit ein Potenzial zur Rohstoffsicherung.

5. Verknüpfungsansätze und weitere Untersuchungen

Auch die anderen Prozessstufen der Eisen- und Stahlindustrie wurden mit dem glei- chen Vorgehen untersucht. Als weitere Verknüpfungsansätze, neben dem Hochofen- schlamm, zeigten sich die Stoffströme der deponierten Konverterrückstände aus der Prozessstufe der Rohstahlerzeugung sowie der Staub aus den Elektrolichtbogenöfen der sekundären Stahlerzeugung.

Dorfstraße 51 D-16816 Nietwerder-Neuruppin Tel. +49.3391-45.45-0 • Fax +49.3391-45.45-10 E-Mail: tkverlag@vivis.de

Bestellungen unter www. .de

oder

TK Verlag Karl Thomé-Kozmiensky

Schlacken aus der Metallurgie

Thomé-Kozmiensky und Versteyl

Schlacken aus der Metallurgie

Karl J. Thomé-Kozmiensky Andrea Versteyl

Schlacken

aus der

Metallurgie

– Rohstoffpotential und Recycling –

Thomé-Kozmiensky und Versteyl Heußen • MotzSchlacken aus der Metallurgie, Band 2

Karl J. Thomé-Kozmiensky

Michael Heußen Heribert Motz

Schlacken

aus der

Metallurgie

– Ressourceneffizienz und Stand der Technik – Band 2

Paketpreis

Schlacken

aus der Metallurgie, Band 1 bis 3

49,00 EUR

statt 70,00 EUR Schlacken aus der Metallurgie, Band 1 – Rohstoffpotential und Recycling – 2011 (ISBN: 978-3-935317-71-9)

Hrsg.: Karl J. Thomé-Kozmiensky, Andrea Versteyl Preis: 20,00 EUR

Schlacken aus der Metallurgie, Band 2 – Ressourceneffizienz und Stand der Technik – 2012 (ISBN: 978-3-935317-86-3)

Hrsg.: Michael Heußen, Heribert Motz Preis: 20,00 EUR

Schlacken aus der Metallurgie, Band 3 – Chancen für Wirtschaft und Umwelt – 2014 (ISBN: 978-3-944310-17-6)

Hrsg.: Michael Heußen, Heribert Motz Preis: 30,00 EUR

Heußen • MotzSchlacken aus der Metallurgie, Band 3

Chancen für Wirtschaft und Umwelt 3

Dorfstraße 51

D-16816 Nietwerder-Neuruppin

Tel. +49.3391-45.45-0 • Fax +49.3391-45.45-10 E-Mail: tkverlag@vivis.de

Bestellungen unter www. .de

oder

TK Verlag Karl Thomé-Kozmiensky

Aschen • Schlacken • Stäube

Mineralische Nebenprodukte und Abfälle, Band 1 bis 3

175,00 EUR

statt 250,00 EUR

Paketpreis

M M

M M

M M

M M M

M M

M

M M

M

M

Mineralische Nebenprodukte und Abfälle – Aschen, Schlacken, Stäube und Baurestmassen – 2014 (ISBN: 978-3-944310-11-4)

Preis: 50,00 EUR

Mineralische Nebenprodukte und Abfälle 2 – Aschen, Schlacken, Stäube und Baurestmassen – 2015 (ISBN: 978-3-944310-21-3)

Preis: 50,00 EUR

Mineralische Nebenprodukte und Abfälle 3 – Aschen, Schlacken, Stäube und Baurestmassen – 2016 (ISBN: 978-3-944310-28-2)

Preis: 100,00 EUR Aschen • Schlacken • Stäube

– aus Abfallverbrennung und Metallurgie – 2013 (ISBN: 978-3-935317-99-3)

Preis: 50,00 EUR

Herausgeber: Karl J. Thomé-Kozmiensky • Verlag: TK Verlag Karl Thomé-Kozmiensky

Mineralische Nebenprodukte und Abfälle

3 Karl J. Thomé-Kozmiensky

MINERALISCHE NEBENPRODUKTE UND ABFÄLLE 2 – Aschen, Schlacken, Stäube und Baurestmassen –

Karl J. Thomé-KozmienskyMineralische Nebenprodukte und Abfälle

2

Thomé-Kozmiensky und VersteylAschen • Schlacken • StäubeThomé-Kozmiensky

Karl J. Thomé-Kozmiensky

Aschen • Schlacken • Stäube

– aus Abfallverbrennung und Metallurgie –

3 Karl J. Thomé-Kozmiensky

MINERALISCHE NEBENPRODUKTE UND ABFÄLLE 3 – Aschen, Schlacken, Stäube und Baurestmassen –

Karl J. Thomé-KozmienskyMineralische Nebenprodukte und Abfälle

3

Metalle Verwertungsverfahren für

Konverterrückstände

und Hochofenschlamm Elektroofenstaub Wälzprozess DK-Prozess

OxyCup-Prozess

RHF-Prozesse (INMETCO) Primus-Prozess

Plasmadust-/

ScanDust-Prozess Cebedeau-Laugung TSL-Prozess

* Informationen zu den Verfahren finden sich u.a. in: Remus, R. et al.: Best Available Techniques (BAT) Reference Document for Iron and Steel Production, Industrial Emissions Directive 2010/75/EU Integrated Pollution Prevention and Control, 2013, 597 Seiten

** Beschreibungen, Untersuchungen und Diskussionen zum Wälzprozess finden sich in zahlreichen Beiträgen der Recycling- und Rohstoffkonferenz der vergangenen Jahre sowie in: Rütten, J. T.: Ist der Wälzprozess für EAF-Staub noch zeitgemäß? Stand der Technik und Herausforderungen.

In: Vernetzung von Zink und Stahl. Konferenz vom 21. bis 23.1.2009, Leoben

Bild 5: Verwertungsverfahren für die identifizierten Verknüpfungsansätze

Im weiteren Verlauf des Projektes wurden für diese Rückstände Verfahren zur Ver- wertung recherchiert (Bild 5) und für diese eine vergleichende Nutzwertanalyse durchgeführt. Die Bewertung der identifizierten Stoffströme ist der nächste Schritt des Stoffstrommanagements, um letztendlich Handlungsempfehlungen ableiten zu können.

In Bild 5 sind die Verfahren, die bereits in Deutschland angewendet werden, fett mar- kiert. In der Nutzwertanalyse wurden diese etablierten Verfahren mit den alternativen Verfahren in der Tabelle verglichen.

6. Fazit: Die Stoffstromanalyse zum Auffinden von Optimierungspotenzialen

Durch die Anwendung der Stoffstromanalyse konnte der hohe Vernetzungsgrad der Prozesse der Eisen- und Stahlindustrie gezeigt werden. Rückstände werden in andere Prozessstufen zurückgeführt oder extern verwertet. Der Grad der Ressourceneffizienz in der Branche ist demnach bereits hoch. Trotzdem konnten Ansätze identifiziert werden, um die Ressourceneffizienz weiter zu steigern.

Diese Steigerung kann beispielsweise durch die Etablierung von alternativen Verwer- tungsverfahren erfolgen. Verfahren, wie der INMETCO- oder der Primus-Prozess können Metalle wie Zink, Blei und Eisen aus den Rückständen der Eisen- und Stahl- industrie gewinnen und einer Verwertung zuführen. Bei den meisten Verfahren schei- tert eine Umsetzung allerdings an der Wirtschaftlichkeit. Je wertvoller die Metalle aus den Rückständen durch Rohstoffverknappungen werden, desto eher werden sich alternative Verwertungsverfahren lohnen.

Die vollständige Untersuchung findet sich in der Doktorarbeit von Josephine Müller:

Stoffstrommanagement als Instrument zur Steigerung der Ressourceneffizienz der deut- schen Eisen- und Stahlindustrie.

Metalle

7. Quellen

[1] Adamczyk, B.; Brenneis, R.; Kühn, M.; Mudersbach, D.: Verwertung von Edelstahlschla- cken – Gewinnung von Chrom aus Schlacken als Rohstoffbasis. In: Thomé-Kozmiensky, K. J.

(Hrsg.): Recycling und Rohstoffe Band 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2008, S. 143-160; ISBN 978-3-935317-36-8

[2] Ameling, D.; Endemann, G.: Ressourceneffizienz – Gute Argumente für Stahl. Stahlinstitut VDEh; Wirtschaftsvereinigung Stahl mit Stahl-Zentrum (Hrsg.), 2007

[3] Brunner, P. H.; Rechberger, H.: Practical Handbook of Material Flow Analysis. Washington, D.C.: Lewis Publishers, 2014, 318 Seiten; ISBN 0-203-59141-0

[4] Bundesverband der Deutschen Kalkindustrie e. V. (Hrsg.): Kalk. Online im Internet: www.kalk.

de

[5] Degner, M. et al.: Stahlfibel. Stahlinstitut VDEh (Hrsg.); Düsseldorf: Verlag Stahleisen, 2007, 184 Seiten; ISBN 978-3-514-00741-3

[6] Drissen, P.: Aufkommen und Nutzung von Stäuben, Schlämmen und Walzzunder. In: Report des FEhS-Instituts, Jg. 18, Nr. 1, 2011, S. 1-3

[7] Endemann, G.: Dust, scale and sludge generation and utilisation in German steelworks. In: Stahl und Eisen, Jg. 126, Nr. 9, 2006, S. 25-32

[8] Enquete-Kommission Schutz des Menschen und der Umwelt des Deutschen Bundestages (Hrsg.): Die Industriegesellschaft gestalten, Perspektiven für einen nachhaltigen Umgang mit Stoff- und Materialströmen. Bonn: Economica Verlag, 1994, 765 Seiten; ISBN 3-87081-364-4 [9] Friege, H.; Engelhardt, C.; Hanseling, K. O. (Hrsg.): Das Management von Stoffströmen, Geteil-

te Verantwortung – Nutzen für alle. Berlin/Heidelberg/New York: Springer-Verlag, 1998, 237 Seiten; ISBN 3-540-63659-5

[10] Gara, S.; Schrimpf, S.: Behandlung von Reststoffen und Abfällen in der Eisen- und Stahlindustrie, Band 92, 1998; ISBN 3-85457-394-4

[11] Geißler, G.; Ciocea, A.; Mooser, A.: Verwertung von Elektroofenschlacke. In: Thomé- Kozmiensky, K. J.; Goldmann, D. (Hrsg.): Recycling und Rohstoffe Band 6, Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2013, S. 635-647; ISBN 978-3-935317-97-9

[12] Ghenda, J. T.: 8. CO2-Monitoring-Fortschrittsbericht der Stahlindustrie in Deutschland – Berichtsjahr 2009. Düsseldorf, 2009, 80 Seiten

[13] Ghenda, J. T.: 10. CO2-Monitoring-Fortschrittsbericht der Stahlindustrie in Deutschland – Berichtsjahr 2010. Düsseldorf, 2011, 96 Seiten

[14] Goldmann, D.; Rasenack, K.; Schmitz, M.; Wittenberg, A.; Schulz, P.; Brandenburg, T.: Internatio- nale Entwicklungen zur Effizienzsteigerung bei Rohstoffnutzung und Recycling – Bench- mark, Wettbewerb und Kooperationspotenziale. In: Thomé-Kozmiensky, K. J.; Goldmann, D.

(Hrsg.): Recycling und Rohstoffe, Band 7. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2014, S. 17-35; ISBN 978-3-944310-09-1

[15] Hähre, S.: Stoffstrommanagement in der Metallindustrie. Zur Gestaltung und techno-ökonomi- schen Bewertung industrieller Recyclingkonzepte. Fortschritt-Berichte VDI Reihe 16, Nr. 115.

Düsseldorf: VDI Verlag, 2000, 211 Seiten, ISBN 3-18-311516-6

[16] Harp, G.: Eisenhaltige Kreislaufstoffe als sekundäre Rohstoffe in Europa. In: Stahl und Eisen, Jg. 129, Nr. 3, 2009, S. 55-62

[17] Heck, P.; Bemmann, U. (Hrsg.): Praxishandbuch Stoffstrommanagement 2002/2003, Strategien – Umsetzung – Anwendung in Unternehmen/Kommunen/Behörden. Köln: Deutscher Wirt- schaftsdienst, 2002, 400 Seiten, ISBN 3-87156-481-8

[18] Heußen, M.; Markus, P.: Ressourcenmanagement eines Elektrostahlwerks. In: Thomé- Kozmiensky, K. J. (Hrsg.): Aschen, Schlacken, Stäube aus Abfallverbrennung und Metallurgie.

Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2013, S. 485-505; ISBN 978-3-935317-99-3

Metalle [19] Institut für Baustoffforschung – FEhS (Hrsg.): Statistik. Online im Internet: www.fehs.de/eisen-

huettenschlacken/statistik

[20] Jöbstl, R.: Anforderungen an die umweltfreundliche Entsorgung von Stahlwerksschlacken am Beispiel der LD-Schlacken. In: Thomé-Kozmiensky, K. J. (Hrsg.): Aschen, Schlacken, Stäube aus Abfallverbrennung und Metallurgie. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2013, S. 523-539; ISBN 978-3-935317-99-3

[21] Kesseler, K.; Möller, J.; Still, G. (2011): Technische Möglichkeiten der Rückgewinnung – Bedarfsgerechte Herstellung von Produkten aus Eisenhüttenschlacken. In: Thomé-Kozmiensky, K. J.; Versteyl, A. (Hrsg.): Schlacken aus der Metallurgie – Rohstoffpotential und Recycling.

Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2011, S. 103-118; ISBN 978-3-935317-71-9 [22] Kohler, N.; Holliger, M.; Lützkendorf, T.: Methodische Grundlagen für Energie- und Stofffluss-

analysen. BEW Projekt: Energie- und Stoffbilanzen von Bauteilen und Gebäuden, 1992 [23] Kosmol, J.: Glossar zum Ressourcenschutz. Herausgegeben vom Umweltbundesamt. 2012;

Online im Internet: http://www.umweltbundesamt.de/publikationen/glossar-ressourcenschutz [24] Lüngen, B.; Peters, M.; Schmöle, P.: Eisenerzeugung. In: Stahl und Eisen, Jg. 130, Nr. 4, 2010,

S. 36-64

[25] Lüngen, H. B. et al.: Eisen und Stahl. In: Dittmeyer, R.; Keim, W.; Kreysa, G.; Oberholz, A. (Hrsg.):

Chemische Technik, Prozesse und Produkte Band 6a. Weinheim: WILEY-VCH Verlag GmbH

& Co. KGaA, 2006, S. 203-404, ISBN 3-527-30430-4

[26] Markus, H. P.; Hofmeister, H.; Heußen, M.: Schlackenkonditionierung im Elektrolichtbogen- ofen: Metallurgie und Effizienz. In: Heußen, M.; Motz, H. (Hrsg.): Schlacken aus der Metallur- gie, Band 2 – Ressourceneffizienz und Stand der Technik. Neuruppin: TK Verlag Karl Thomé- Kozmiensky, 2012, S. 105-126; ISBN 978-3-935317-86-3

[27] Merkel, T.: Erzeugung und Nutzung von Eisenhüttenschlacken im Jahr 2008. In: Report des FEhS-Instituts, Jg. 16, Nr. 1, 2009, S. 8

[28] Mudersbach; D.; Motz, H.: Zukunftstechnologien für Energie- und Bauwirtschaft – am Beispiel der Schlacken aus der Elektrostahlerzeugung. In: Heußen, M.; Motz, H. (Hrsg.): Schlacken aus der Metallurgie, Band 2 – Ressourceneffizienz und Stand der Technik. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2012, S. 151-167; ISBN 978-3-935317-86-3

[29] Österreichischer Wasser- und Abfallwirtschaftsverband: ÖWAV-Regelblatt 514, Die Anwen- dung der Stoffflussanalyse in der Abfallwirtschaft. Wien: Selbstverlag des Österreichischen Was- ser- und Abfallwirtschaftsverbandes, 2003, 93 Seiten

[30] Remus, R. et al.: Best Available Techniques (BAT) Reference Document for Iron and Steel Produc- tion, Industrial Emissions Directive 2010/75/EU Integrated Pollution Prevention and Control.

2013, 597 Seiten, ISBN 978-92-79-26475-7

[31] Rentz, O. et al.: Stoffstrommanagement in der Eisen- und Stahlindustrie. Berlin: Erich Schmidt Verlag, 1996, 500 Seiten, ISBN 3-503-03980-5

[32] Rütten, J. T.: Ist der Wälzprozess für EAF-Staub noch zeitgemäß? Stand der Technik und Her- ausforderungen. In: Vernetzung von Zink und Stahl. Konferenz vom 21. bis 23.1.2009, Leoben [33] Rustige, H.: Entphosphorung von Abwässern im Festbett auf Basis von Elektroofen- und Kon- verterschlacke – Ein Pilotprojekt. In: Heußen, M.; Motz, H. (Hrsg.): Schlacken aus der Me- tallurgie, Band 2 – Ressourceneffizienz und Stand der Technik. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2012, S. 139-150; ISBN 978-3-935317-86-3

[34] Senk, D. G.; Hüttenmeister, D.: Stahl und Schlacke – Ein Bund fürs Leben. In: Heußen, M.; Motz, H. (Hrsg.): Schlacken aus der Metallurgie, Band 2 – Ressourceneffizienz und Stand der Technik.

Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2012, S. 69-74, ISBN 978-3-935317-86-3 [35] Umweltbundesamt (Hrsg.): Berichterstattung unter der Klimarahmenkonvention der Vereinten

Nationen und dem Kyoto-Protokoll 2011 – Nationaler Inventarbericht zum Deutschen Treib- hausgasinventar 1990-2009. Dessau-Roßlau, 2011; ISSN 1862-4359

Metalle

[36] United States Environmental Protection Agency – EPA (Hrsg.): Life-Cycle Assessment: lnven- tory Guidelines and Principles. Cincinnati, 108 Seiten, EPA/600/R-921245, February 1993 [37] United States Environmental Protection Agency – EPA (Hrsg.): Life Cycle Design Guidance

Manual, Environmental Requirements and The Product System. Cincinnati, 181 Seiten, EPA/600/R-92/226, January 1993

[38] Weitkämper, L.; Wotruba, H.: Rückgewinnung von Metallen aus metallurgischen Schlacken. In:

Thomé-Kozmiensky, K. J. (Hrsg.): Recycling und Rohstoffe Band 1, Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2008, S. 133-141, ISBN 978-3-935317-36-8

[39] Wirtschaftsvereinigung Stahl (Hrsg.): Kreislaufwirtschaft in der Stahlindustrie. 2006; Online im Internet: http://195.210.48.207/forschung_und_technik/energie_und_umwelttechnik/kreis- laufwirtschaft.asp

[40] Wirtschaftsvereinigung Stahl; Stahlinstitut VDEh: Statistisches Jahrbuch der Stahlindustrie 2010/2011. Düsseldorf: Verlag Stahleisen, 2010, 481 Seiten; ISBN 978-3-514-00776-5

[41] Wirtschaftsvereinigung Stahl; Stahlinstitut VDEh (Hrsg.): Ressourceneffizienz – Gute Argu- mente für Stahl. Düsseldorf, 2007

[42] www.r-zwei-innovation.de

[43] www.r-zwei-innovation.de/de/546.php

Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Karl J. Thomé-Kozmiensky, Daniel Goldmann (Hrsg.):

Recycling und Rohstoffe – Band 10

ISBN 978-3-944310-34-3 TK Verlag Karl Thomé-Kozmiensky

Copyright: Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Stephanie Thiel Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2017

Redaktion und Lektorat: Dr.-Ing. Stephanie Thiel, Elisabeth Thomé-Kozmiensky, M.Sc.

Erfassung und Layout: Claudia Naumann-Deppe, Janin Burbott-Seidel, Anne Kuhlo, Sandra Peters, Ginette Teske, Gabi Spiegel, Cordula Müller

Druck: Universal Medien GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funk- sendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9.

September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig.

Zuwiderhandlungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.