Der ideale Schlackenkonditionierer für die Stahlproduktion!

Durch die Zugabe von REPROMAT bildet sich eine Schaumschlacke, die den Verschleiß an Feuerfestmaterial und Elektroden durch die thermische und chemische Optimierung reduziert.

Lassen Sie uns über Ihre Ziele sprechen. Wir finden den richtigen Weg.

„Keines von beidem.

Ich setze REPROMAT ein!“

Feuerfest?“

REFRATECHNIK

Refratechnik Casting GmbH Schiessstrasse 58

40549 Düsseldorf Germany

Phone +49 211 5858 0

www.refra.com

Einfluss der Metallurgie auf die Umweltverträglichkeit von Elektroofenschlacke

Susanne Schüler, David Algermissen, Hans Peter Markus und Dirk Mudersbach

1. Heutige Nutzung der Elektroofenschlacke ...109

2. Umweltverhalten der Elektroofenschlacke ...112

3. Prozesseinflüsse auf die Elektroofenschlacke ...113

4. Aktuelle Maßnahmen zur Schlackenoptimierung ...115

4.1. Einblasen von Kalkträgern ...115

4.2. Vorwärmermassen ...115

4.3. Ofentür ...116

4.4. Biogene Kohlenstoffträger...117

4.5. Erstarrung in geschlossenen Systemen ...118

5. Zukünftige Optimierung der Schlackenqualität ...119

5.1. Konditionierung im Ofen ...119

5.2. Konditionierung beim Abstich...120

5.3. Nachgeschaltete Maßnahmen ...122

6. Ausblick ...124

7. Quellen ...124

1. Heutige Nutzung der Elektroofenschlacke

Im Jahr 2013 betrug die weltweite Stahlerzeugung etwa 1,6 Milliarden Tonnen [19].

Diese Menge wird im Wesentlichen über die Hochofen- und über die Elektrolichtbo- genroute erzeugt. Während die Erzeugung mittels Hochofen auf Eisenerz und Koks als Einsatzmaterial basiert, ist der Elektrolichtbogenofen als Recyclingaggregat anzusehen, durch dessen Einsatz von Stahlschrott und elektrischer Energie ein neues hochwertiges Stahlprodukt ohne Qualitätseinbuße entsteht. Aufgrund der stark steigenden Rohstoff- preise für Erz und Koks und der Notwendigkeit den Stahlschrott ohne Qualitätsverlust zu recyceln, hat die Elektrostahlerzeugung, insbesondere in Europa, stark zugenommen.

Der ideale Schlackenkonditionierer für die Stahlproduktion!

Durch die Zugabe von REPROMAT bildet sich eine Schaumschlacke, die den Verschleiß an Feuerfestmaterial und Elektroden durch die thermische und chemische Optimierung reduziert.

Lassen Sie uns über Ihre Ziele sprechen. Wir finden den richtigen Weg.

„Keines von beidem.

Ich setze REPROMAT ein!“

„Was verschleißt bei Dir schneller? Elektrode oder Feuerfest?“

REFRATECHNIK

Refratechnik Casting GmbH Schiessstrasse 58

40549 Düsseldorf Germany

Phone +49 211 5858 0

www.refra.com

Heute produzieren in Deutschland zwanzig Elektrostahlwerke unterschiedlichste Stahlqualitäten. Doch neben dem Hauptprodukt Stahl werden während des Prozesses auch Nebenprodukte wie Elektroofenschlacke (EOS) erzeugt, welche für den metallurgi- schen Prozess unabdingbar und heute ein wichtiger Bestandteil der Kreislaufwirtschaft ist und sich in vielen Bereichen, z.B. in der Bauwirtschaft, fest etabliert hat. Dies ist insbesondere aufgrund der großen Menge an erzeugten Eisenhüttenschlacken wich- tig, welche in Summe im Jahr 2009 weltweit etwa 700 Millionen Tonnen betrug [11].

Weltweit ist der Anteil der Produktion von Elektroofenschlacke an der Gesamtheit der Stahlwerksschlacken größer als die Schlacke aus dem LD-Konverter-Prozess (LDS); in Deutschland jedoch ist das Verhältnis etwa 1/3 EOS zu 2/3 LDS [8, 14].

Der Grundgedanke Stoffströme zu schließen tritt insbesondere seit Beginn des 21. Jahrhunderts nochmals deutlich in den Vordergrund. Doch auch die Themen zu ökologischen und physikalischen Anforderungen an das Material sind seither deutlich gestiegen. Dies zeigt sich z.B. durch einen deutlichen Anstieg der Publikationen über das Thema Schlacken (Bild 1).

Bild 1: Publikationen zum Thema Schlacke von 1980 bis 2007

Quelle: Boom, R.; Riaz, S.; Xiao, Y.; Mills, K.: Evolution of Published Research on Molten Slags and Fluxes in Second Millenium, Steel Research Int. (2013), Vol. 84, Nr. 7, S. 623-630

Heute findet Elektroofenschlacke hauptsächlich Anwendung im Bereich des Straßen- baus, wo sie als Gesteinskörnung sowohl für ungebundene als auch für Asphaltschichten eingesetzt wird (Bild 2).

0 200 400 600 800 1.000 1.200

Anzahl von Publikationen

1980 1982 1984 1986 1988 1990 1992 1994 1996 1998 2000 2002 2004 2006 Jahr

Zwischenlager 17,8 % Kreislaufstoffe 3,0 % Baustoffe

74,6 %

Deponie 4,6 %

davon:

Straßenbau 42,1 % Erdbau 27,7 % Wegebau 8,5 % Gleisbau 0,2 % Wasserbau 0,1 %

Gesamterzeugnis: 1,51 Mio. t

Bild 2: Nutzung von Elektroofenschlacke in Deutschland im Jahr 2013

Quelle: Statistische Erhebungen von 07/2014 des Fachverband Eisenhüttenschlacken e.V.

Bei diesen Anwendungen sind ihre technisch-physikalischen Eigenschaften mit vielen Natursteinen vergleichbar bzw. sogar überlegen. Dazu zählen insbesondere ihre hohe Festigkeit und ihr guter PSV-Wert (Polished Stone Value). Zudem führt sie auf hoch belasteten Straßen zu einer Selbstverfestigung und besitzt im Gegensatz zu Naturmateri- alien eine höhere Verformungsbeständigkeit; somit bleibt die Griffigkeit der Oberfläche über einen langen Nutzungszeitraum erhalten. Dadurch ist insbesondere für dünne Deckschichten die Anwendung von Elektroofenschlacke besonders attraktiv. Doch auch zur Nutzung als Splittmastixasphalt (Bild 3) oder offenporiger Asphalt (Bild 4) eignen sich Elektroofenschlacken durch ihre Porosität besonders gut, da durch ihren Einsatz die Sprühfahnenbildung minimiert wird und die Abrollgeräusche deutlich verringert werden, wodurch die Umweltbelastung durch Lärm, insbesondere im urbanen Raum, deutlich gesenkt werden kann [12]. Dieser Einfluss auf die Lärmminderung konnte auch im Zuge des abgeschlossenen Verbundprojektes Leiser Straßenverkehr 3 gezeigt werden [10].

Bild 3: Einsatz von Elektroofenschlacke als Splittmastixasphalt

Quelle: http://www.leistra3.de, Verwendung von EOS im Splittmastixasphalt

Bild 4: Einsatz von Elektroofenschlacke als offenporiger Asphalt

Quelle: Internetauftritt der BSW Stahl-Nebenprodukte GmbH

Bild 5: Einsatz von Elektroofenschlacke in einer ungebundene Tragschicht

Quelle: Internetauftritt der BSW Stahl-Nebenprodukte GmbH

Bild 6: Einsatz von EOS als Wasserbausteine

Quelle: Internetauftritt der BSW Stahl-Nebenprodukte GmbH

Die vielen positiven Referenzen zum Einsatz von Elektroofenschlacke, in unter- schiedlichen Anwendungen des Straßen- baus (Bild 5), bestätigen die gute Qualität über lange Zeiträume. Dies wurde durch unterschiedliche Institutionen und Behör- den in ganz Europa aufgezeigt [1].

In den letzten dreißig Jahren intensiver Forschung auf dem Gebiet der Elektro- ofenschlacke konnte nachgewiesen wer- den, dass die hohen Qualitätsstandards von natürlichen Gesteinen erreicht bzw.

übertroffen wurden. Dazu wird heute nicht erst bei der Aufbereitung sondern bereits in der Metallurgie großer Wert auf die Herstellung einer Schlacke mit definierten Qualitätsmerkmalen gelegt.

Ein weiteres Einsatzgebiet von Elektro- ofenschlacke, in welchem diese ebenfalls häufig den etablierten Naturmaterialien bevorzugt wird, ist die Verwendung als Wasserbaustein (Bild 6). Dort wird von ihrer hohen Dichte von über 3,5 t/m³ profitiert, welche zusammen mit dem Nachweis der anderen Qualitätsmerkmale dazu führte, dass in der Vergangenheit etwa eine halbe Millionen Tonnen, alleine in deutschen und niederländischen Gewäs- sern, zur Befestigung eingesetzt wurden.

Für diesen Einsatz sind typischerweise Korngrößen zwischen 45-125 mm qualifiziert.

Mittels der gültigen Prüfverfahren wurde nachgewiesen, dass die Elektroofenschlacke auch für diese Anwendung in vielen physikalischen Eigenschaften die Naturmaterialien, wie beispielsweise Basalt, übertrifft.

2. Umweltverhalten der Elektroofenschlacke

Der Einsatz von industriellen Gesteinskörnungen unterliegt jedoch nicht nur den physikalischen Anforderungen sondern auch im höchsten Maße den ökologischen um den Schutz des Grundwassers vor umweltrelevanten Parametern zu gewährleisten. Die Regelwerke reichen dazu von Länder- über Bundes- bis hin zur europäischen Ebene, wie z.B. die zukünftige Verordnung über Anforderungen an den Einbau von minerali- schen Ersatzbaustoffen in technische Bauwerke (Ersatzbaustoffverordnung – EBV [3].

Die heute gültigen Regelwerke besitzen als Grundlage Auslaugeverfahren, welche bereits vor über fünfzig Jahren durch die deutsche Stahlindustrie erarbeitet wurden, um die Umweltverträglichkeit ihrer Eisenhüttenschlacken nachzuweisen. Die Konzentrationen der dadurch eluierten Elemente geben dann Aufschluss darüber, in wie weit Effekte auf Grundwasser und Boden zu erwarten sind.

Bisher sind die diversen Vorschriften in Europa, aber auch in Deutschland, lokal sehr unterschiedlich, welches Auslaugeverfahren mit welchen Grenzwerten angewandt wird.

Die meisten Elemente der verschiedenen Regelwerke haben für das Umweltverhalten der Elektroofenschlacke keine Relevanz, da ihre Konzentrationen im Eluat unter der Nachweisgrenze liegen.

Die zukünftige Ersatzbaustoffverordnung soll diese Situation beenden und bundesweit eine einheitliche Regelung schaffen. Gemäß des Entwurfes aus dem Jahre 2012 wer- den jedoch sowohl heute nicht praktizierte Auslaugeverfahren gefordert sowie neue Grenzwerte festgelegt, wozu das Element Molybdän zählt, welches bisher nicht im Fokus stand. Durch diese grundlegenden Änderungen könnte Elektroofenschlacke in ihren traditionellen Einsatzgebieten nicht mehr zugelassen werden, was im Gegensatz zum Kreislaufwirtschaftsgedanken steht.

Durch Diskussionen zwischen u.a. der Stahlindustrie und den verantwortlichen Umweltinstitutionen wird versucht einen Weg zu finden, die Vereinheitlichung des Regelwerkes zu unterstützen, den Umweltaspekt angemessen zu berücksichtigen sowie auch dem Kreislaufwirtschaftsgedanken und Ressourcenschutz zu entsprechen und die derzeitigen Anwendungsgebiete der Elektroofenschlacke nicht zu beschränken, denn eine zukünftige Deponierung der Elektroofenschlacke widerspricht nicht nur dem heutigen Anspruch der Gesellschaft an ein ökologisches Recycling, sondern gefährdet ganze Standorte der Elektrostahlwerke.

3. Prozesseinflüsse auf die Elektroofenschlacke

Das Flussdiagramm in Bild 7 zeigt in simplifizierter Form die Schritte des Elektrolicht- bogenofenprozesses sowie die gezielte Einflussnahme auf die Qualität der Elektroofen- schlacke in den einzelnen Prozessschritten.

Bereits zu Beginn wird durch die Auswahl der Schrottsorten die spätere chemische Zusammensetzung der Elektroofenschlacke bestimmt, da Teile des metallischen Ein- satzes oxidiert werden und durch die geringere Dichte aufsteigen.

Heute wird eine Vielzahl von unterschiedlichen Methoden angewandt, die EOS zu erstarren. Eine Methode ist das sogenannte Clean-Pit-Verfahren. Hierbei wird die flüssige EOS unmittelbar in ein kleines Schlackenbeet direkt unter dem Ofen abgesto- chen. Dieses Verfahren hat den Vorteil, dass keine Schlackenkübel für den Transport der flüssigen Schlacke notwendig sind und die Schlacke direkt vor-Ort abkühlen und erstarren kann. Dieses Schlackenbeet unter dem Ofen wird nach Ende des Abstichs

unverzüglich ausgeräumt und für die nächste Charge vorbereitet. Die noch glühende Schlacke wird mit Baggern oder Raupenfahrzeugen in z.B. Container eingefüllt und entweder nachträglich gewässert oder an Luft abgekühlt.

Bild 7: Prozess der Herstellung der Elektrolichtbogenofenschlacke

Eine grundsätzlich andere Vorgehensweise ist das Abschlacken vom Elektroofen in die dafür vorgesehenen Schlackenkübel oder Schlackentöpfe. Diese Schlackentransport- gefäße unterscheiden sich von den Stahl-Transport und -Behandlungspfannen durch die fehlende feuerfeste Ausmauerung. Die Stahlgusskübel werden allerdings am Boden gegen den auftreffenden Gießstrahl durch z.B. erkaltete Schlacke, Sand oder Kies und Riesel- oder Spritzmassen geschützt. Nachdem die Elektroofenschlacke in den Schla- ckenkübel geflossen ist, wird sie üblicherweise zum Schlackenbeet transportiert, wo sie abgekippt wird und langsam an der Luft erstarrt. Diese Erstarrung kann durch das Abkippen auf Stahlplatten oder zusätzliche Wasserkühlung beschleunigt werden. Die Abkühlrate hat dabei einen großen Einfluss auf die Porosität, Festigkeit und Korngröße.

Dabei gilt, dass eine ungestörte langsame Abkühlrate die physikalischen Eigenschaften der Schlacke und damit ihren Benefit bei der Vermarktung erhöht.

Bei der Aufbereitung werden eine Metallseparation und eine Klassierung durchge- führt. Das Metall kann dem Elektroofenprozess zurückgeführt werden und die unter- schiedlichen Kornklassen der Schlacke stellen das Produkt für die unterschiedlichen Anwendungen dar.

4. Aktuelle Maßnahmen zur Schlackenoptimierung

Die Elektroofenschlacke hat sich heute zu einem hochwertigen Bauprodukt etabliert, die in ihren physikalischen Eigenschaften den Natursteinen nicht mehr unterlegen ist, diese sogar teilweise übertrifft.

Trotz strenger Umweltauflagen hält die Elektroofenschlacke die heutigen höchsten Anforderungen ein. Dies ist in der inzwischen ausgereiften Technik der Herstellung der EOS begründet; einige Beispiele werden nachfolgend vorgestellt. Zukünftig kann jedoch die höchste Anforderungsklasse, aufgrund der Einführung neuer Regelwerke (EBV) und damit anderer Auslaugeverfahren und zusätzlichen Parametern (z.B. Mo- lybdän), nur noch mit weiteren Optimierungsmaßnahmen erreicht werden. Diese werden im Kapitel 5 dargestellt.

4.1. Einblasen von Kalkträgern

Das Einbringen von Schlackenbildern, wie beispielsweise Dolomit oder dolomitischen Kalk, in den Elektrolichtbogenofenprozess kann gemeinsam mit dem Schrott gesche- hen. Unter ungünstigen Bedingungen kann es zu einer unvorteilhaften Verteilung des Materials kommen und zusätzlich kann eine unzureichende Wärmezufuhr dazu führen, dass der Schlackenbildner nicht vollständig aufgelöst werden kann.

Die nicht aufgelösten freien Oxide könnten bei Wasserkontakt Hydroxide (Formel 1, 2) bilden, welche ein höheres Volumen besitzen als das freie Oxid. Dadurch wäre die Raumbeständigkeit nicht mehr gegeben, welche insbesondere bei gebunden Trag- schichten von hoher Wichtigkeit ist.

CaOfrei + H2O → Ca(OH)2 (1)

MgOfrei + H2O → Mg(OH)2 (2)

Deshalb ist der Dampfversuch ein heute etabliertes Verfahren um die Volumenzunahme durch die freien Oxide zu bestimmen und die Qualität sicherzustellen [4].

Um jedoch bereits im Elektrolichtbogenofen die Gefahr des Nichtauflösens der Schla- ckenbildner zu vermeiden, gibt es die Möglichkeit z.B. den Kalk als feines Material in den Ofen einzublasen. Die größere Oberfläche des feinen Materials besitzt eine hohe Reaktivität und ein dadurch höheres Auflösungsvermögen und zusätzlich kann der Schlackenbildner in Bereichen hoher Temperatur homogen verteilt werden.

4.2. Vorwärmermassen

Vorwärmermassen bestehen meist aus MgO-haltigen Regeneraten und dienen zum Wiederaufbau der feuerfesten Basis des Türtunnels. Diese feuerfesten Massen werden durch die ausfließenden Schlacken massiv verschlissen und müssen deswegen regel- mäßig erneuert werden.

Aufgrund des hohen Schmelzpunktes und der geringen Wärmeleitfähigkeit der Schlacke besteht jedoch wie bei den Schlackenbildnern die Gefahr des Nichtauflösens von, in diesem Falle, MgO im Schlackenkübel. Das freie MgO könnte dann im Schlackenpro- dukt vorliegen und besitzt wie Freikalk das Potential bei Wasserkontakt Hydroxide zu bilden (Formel 2).

Der Verlust der Raumbeständigkeit würde dann die Anwendung der Elektroofenschla- cke deutlich einschränken, sodass es die Entwicklung von alternativen Vorwärmermas- sen gibt, welche die selben technischen Eigenschaften im Elektroofen besitzen, jedoch in der Schlacke keine Gefahr der Qualitätsminderung verursachen, wie beispielsweise Vorwärmermassen auf Al2O3-Basis.

Die Schlacke selbst besitzt hingegen keine Probleme mit der Raumbeständigkeit, so- dass heute durch verschiedene Maßnahme besonders auf ein reines Schlackenprodukt ohne Verunreinigungen geachtet wird. Aktuelle Untersuchungen haben gezeigt, dass die Gehalte an freien Oxiden in den EOS für alle untersuchten deutschen Stahlwerke immer in Summe unter 3 Ma.-% liegen.

4.3. Ofentür

Es gibt verschiedene Systeme den Rohstahl und die Schlacke aus einem Elektrolicht- bogenofen abzustechen; entweder gemeinsam oder getrennt. Der Austritt der Elekt- roofenschlacke aus dem Ofen erfolgt, vorwiegend getrennt vom Rohstahl, über eine Schlackentür. Diese wird je nach Prozessphase geschlossen oder geöffnet.

Die im Elektroofen erwünschte Schaumschlacke wird durch Einstellung einer be- stimmten Viskosität erzeugt, regelbar beispielsweise durch die Temperatur oder die Zusammensetzung der Prozessschlacke, bei der das Gasrückhaltevermögen genau so hoch ist, dass eine schäumende Schlacke erzeugt wird. Dadurch wird eine Schonung der Elektroden und des Feuerfestmaterials erreicht sowie der Energieeintrag in das Schmelzbad maximiert und die Geräuschemissionen minimiert.

In den meisten Stahlwerken tritt bei Bildung der Schaumschlacke diese unter der Ofentür (Schlackentür wird in Einem nach oben gefahren) hinaus und fließt bereits in dieser Prozessphase in den Schlackenkübel, solange bis kurz vor Prozessende, beim Abschlacken, der Elektroofen leicht geneigt wird und die gesamte Schlacke abgekippt werden kann.

Dadurch tritt in der frühen Phase des Prozesses Schlacke mit hohen FeO-Gehalten aus dem Ofen aus, welches unreduziert dem Prozess in der Schlacke verloren geht (Eisen- verlust). Um diesen Teil der Schlacke im Elektroofen zu behalten, wurde eine doppelte Ofentür entwickelt, welche zusätzlich von unten hochgefahren werden kann (Bild 8).

Dadurch wird die Schlacke mit hohen FeO-Gehalten im Ofen zurückgehalten, wodurch der Eisenverlust verringert wird und das Abschlacken nur am Prozessende stattfindet.

Zudem ist ein Einsparpotential von Energie gegeben.

Diese Bauweise der Ofentür führt aufgrund der veränderten Prozessführung der Schlacke durch den geringeren FeO-Gehalt bei Abstich zur Beeinflussung der Visko- sität und damit zu einer dichteren Schlacke und der Bildung anderer Mineralphasen nach Erstarrung. Dies verändert die technischen Eigenschaften der erstarrten Schlacke positiv und die Gefahr von nicht aufgelöster Vorwärmermasse, welche sich negativ auf die Raumbeständigkeit der Schlacke auswirken könnte, ist dadurch nicht mehr gegeben [17].

4.4. Biogene Kohlenstoffträger

Einzel- tür- öffnung

obere Tür

untere Tür

bereits vorhandene Schlackentür doppelte Ofentür

Bild 8: Vergleich der üblichen Ofentür und der Dualen

Quelle: Sohn, I; Hwang, J.I.; Kim, H.S.; Choi, J.S.; Jeong, Y.S.; Lee, H.C.: Development of ECO Slag Processing Technology for Iron Recovery and Value-Added Products in Steelmaking, 7th European Slag Conference 2013

Bild 9: Biokohle Clipart

Eine Maßnahme zur Reduzierung der CO2-Emissionen eines Stahlwerks kann eine Substitution der derzeitig eingesetz- ten Kohlenstoffträger sein. Dabei bieten sich biogene Stoffe an, welche politisch als CO2-neutral gelten, da die Biomasse beim Wachsen so viel CO2 aufnimmt wie sie bei Nutzung ihrer thermischen Energie abgibt (Bild 9).

Dazu zählen beispielsweise verschie- dene Biokohlen, Haselnussschalen und Kokosnussschalen. Untereinander un- terscheiden sich diese jedoch deutlich in ihrem Brennwert und ihrer Feuchte, welche bis zu fünfzig Prozent betragen kann. Ein großer Vorteil ist jedoch der meist geringere Schwefelgehalt als von Anthrazitkohle, sodass die Abgasreinigungsanlagen entlastet werden. Auch die Schlackenqualität wird vom Einsatz solcher alternativer Schäumkohlen beeinflusst, da sowohl das Schäumverhalten als auch die chemische Zusammensetzung der EOS von der Qualität der biogenen Kohlenstoffträger beein- flusst wird. Eine geeignete Auswahl dieser alternativen Schäumkohlen ist erforderlich.

4.5. Erstarrung in geschlossenen Systemen

Trotz dem Nachweis über die Umweltverträglichkeit von Elektroofenschlacken, gibt es Forderungen, dass Wasser welches in Kontakt mit der Schlacke stand nicht in den Boden eindringen darf.

Am Beispiel der Lech-Stahlwerke hatte dies eine Abdichtung einer Fläche von 1.800 m² zur Folge, mit Kosten von mehreren Millionen Euro [16].

Eine andere Möglichkeit bietet ein alternatives System zur Erstarrung, bei der das Kühlwasser ebenfalls in einem geschlossenen System mit integrierter Kühlung verbleibt.

Eine Methode ist das Baosteel-Slag-Short-Flow(BSSF)-Verfahren der chinesischen Firma Baosteel.

Die noch flüssige Schlacke wird dort in eine Trommel mit Metallkugeln gekippt, welche gemeinsam mit einer moderaten Wasserkühlung die Wärme der Schlacke entziehen. Im hermetisch abgeschlosse- nen Gefäß werden die Dämpfe abgesaugt, sodass es – außer beim Chargieren der flüssigen Schlacke – zu keiner starken Staubbelastung kommt (Bild 10). Ist die Schlacke erstarrt wird die Trommel geleert und Kugeln und Metall aus der Schlacke mittels Magneten separiert. Die Kugeln werden ausgesiebt und können wieder verwendet werden.

Große Vorteile sind der vergleichsweise geringe Platzbedarf, die schnelle, einfach Abkühlung von Elektroofenschlacke ohne Emissionen sowie die sehr gute Metallse- paration.

Durch die vergleichsweise schnelle Abkühlung mit mechanischer Bean- spruchung besitzt das Schlackenprodukt jedoch eine deutlich geringere Korngröße als bei der Beetabkühlung und ist damit für eine Vielzahl von Anwendungen nicht mehr geeignet (Bild 11).

Ein Produkt mit dieser Korngröße besitzt einen deutlich geringeren Benefit, da der Bild 10: BSSF Prozess

Quelle: Präsentation der Baosteel Engineering & Technology Group Co., Ltd: Baosteel Bssf Technology for Slag Processing

Bild 11: Korngrößenverteilung des End- materials nach dem BSSF-Prozess

Quelle: Präsentation der Baosteel Engineering & Technology Group Co., Ltd: Baosteel Bssf Technology for Slag Processing

10 20 70 60 50 40 30 Massenanteil

%

1,25-5 58,7

Korngröße mm

> 10 10,5

5-10 13,7

0,3-1,25 14,1

≤ 0,3 3,0 0

Markt an feinkörnigem Material gesättigt ist. Dadurch müsste das Material lange Zeit in Zwischenlagern verbringen, welche zudem noch überdacht sein müssten, damit der grundsätzliche ökologische Gedanke dieser Methode, kein Wasserkontakt mit der Schlacke, auch in diesem Prozessschritt noch erhalten bleibt.

Wird für dieses feinkörnige Material kein Abnehmer gefunden, könnte sogar eine Deponierung folgen, wodurch zum einen die Schonung von Naturmaterialien nicht mehr gegeben ist und zudem wertvoller Deponieraum belegt wird.

Trotz Referenzen mit über vierzig Anlagen (Stand: 2012) dieser Art in Asien, beispiels- weise bei POSCO, im indischen Unternehmen JSW und zukünftig auch in Europa, sind Anlagen dieser Art aufgrund der minderen Qualität des Schlackenproduktes, keine Alternative für Deutschland [9, 15].

5. Zukünftige Optimierung der Schlackenqualität

Durch die neuen Elutionsverfahren des zukünftigen Regelwerks, der Ersatzbaustoff- verordnung, verhalten sich die umweltrelevanten Parameter deutlich anders als bei den heute gültigen Verfahren, sodass nicht mehr auf die jahrzehntelang gewonnenen Erfahrungen zurückgegriffen werden kann.

Deshalb konzentriert sich die Stahlindustrie bereits heute schon auf das neue Regelwerk und versucht Erfahrungen mit einflussnehmenden Parametern für die geregelten Ele- mente zu sammeln und neue Methoden zu entwickeln, dass die Elektroofenschlacken auch mit dem zukünftigen Regelwerk die höchsten Ansprüche erfüllen. An dieser Stelle muss allerdings betont werden, dass ein jahrzehntelang etablierter Baustoff nur durch die Änderung eines Regelwerks und nicht durch eine Verschlechterung der Produktqualität droht, deponiert werden zu müssen.

Im Folgenden wird beispielhaft jeweils nur ein Parameter des Regelwerks je Behand- lungsmaßnahme vorgestellt. Ein Lösungsansatz für die Verringerung der Vanadi- umkonzentration im Eluat kann die Konditionierung im Ofen sein und für die feste Einbindung des Chroms in stabilen Schlackenphasen kann die Konditionierung beim Abstich genutzt werden. Allerdings ist sowohl in Labor- als auch in Betriebsversuchen des FEhS-Instituts nachgewiesen worden, dass auch Maßnahmen im metallurgischen Aggregat die Möglichkeit bieten, Chrom sicher in wasserunlöslichen Spinelle zu binden und umgekehrt durch Zugabe von Kalkträgern beim Abstich auch die Vanadiumkon- zentration im Eluat bis unter die Nachweisgrenze reduzieren zu können.

5.1. Konditionierung im Ofen

In der Vergangenheit hat sich am Beispiel des Vanadiums gezeigt, dass dieses fest in Kalksilikaten gebunden ist, welche bei Wasserkontakt erst aufgelöst werden, wenn leichter lösliche Kalkverbindungen nicht mehr vorhanden sind und der Eluent noch nicht an Calciumionen gesättigt ist [7]. Durch Lösung dieser Kalksilikate wird dann auch das Vanadium frei, welches sich bei der Analyse im Eluat wiederfindet.

Um zu gewährleisten, dass das Vanadium in den Kalksilikaten eingebunden bleibt, können bereits im Elektrolichtbogenofen Konditionierungsmaßnahmen vorgenommen werden. Diese Konditionierung findet mittels CaO-Trägern statt, wie beispielsweise

natürliche Feinkalke oder auch meist sehr kalkreiche Schlacke aus der Sekundärmetal- lurgie, welche entweder schmelzflüssig oder in stabilisierter Form in den Schrottkorb, durch Einblasen in den Elektrolichtbogenofen oder durch Bindung in Agglomeratsteine zugegeben werden kann. Der dadurch erhöhte Anteil an CaO führt dann dazu, dass kein Vanadium im Eluat zu finden ist (Bild 12).

Bild 12: Korrelation der Vanadium- und der Calciumionenkonzentration im Eluat Calcium

mg/l

20 40 60 80 100 120 140 160 180

0 300 250 200 150 100 50 Vanadium µg/l

0

y = 151567x-1,936 R2 = 0,9183 Vanadium [µg/l] = f(Ca) in mg/l

5.2. Konditionierung beim Abstich

Eine solche Konditionierung kann auch während des Abstichs erfolgen, indem CaO- Träger in den Schlackenstrahl eingeblasen werden, sodass dieser sich vollständig auflöst und die Produktqualität der Schlacke verbessert. Eine Überdosierung muss jedoch auch hier in Hinblick auf Freikalk und die damit verbundene Volumenbeständigkeit vermieden werden.

Ausführliche Laborversuche haben den Zusammenhang zwischen Calcium- und Va- nadiumkonzentration im Eluat nachgewiesen, sowohl für kalte Mischungen, als auch bei schmelzmetallurgischen Versuchen.

Ein weiterer geregelter Parameter im Eluat ist Chrom. Nach intensiver Forschung konnte hier auf mineralogischer Ebene eine feste Einbindung von Chrom in Spinelle nachgewiesen werden, wodurch das Chrom bei Wasserkontakt keine Lösung ins Eluat zeigt. Parallel zum entwickelten Faktor SP für Edelstahlschlacken, wurde dies nun auch für Elektroofenschlacken aus der Qualitätsstahlherstellung mittels des Faktor CS gezeigt.

Neben der festen Bindungsform von Chrom in Spinellen ist auch eine Bindung in leicht löslichen Kalksilikaten möglich, sodass der Faktor CS die Bindungsform des Chroms über zwei Feststoffanalysen beschreibt.

Zur nasschemischen Feststoffanalyse gibt es die Möglichkeit eines Vollaufschlusses und eines Königswasseraufschlusses. Während beim Vollaufschluss das Chrom sowohl aus den Kalksilikaten als auch den Spinellen zur anschließenden Analyse aufgeschlossen wird, kann der Königswasseraufschluss lediglich das Chrom in den Kalksilikaten auf- schließen, welches auch im Wasser leicht herauslösbar ist.

Der Faktor CS beschreibt das Mengenverhältnis von Chrom im Königswasseraufschluss zu Chrom im Vollaufschluss und trifft damit eine Voraussage über die Chromelution.

Dafür wurden Elektroofenschlacken aus elf unterschiedlichen deutschen Elektro- stahlwerken gemäß der Ersatzbaustoffverordnung mittels Säulenverfahren [5] und Schüttelverfahren [6] untersucht (Bild 13).

0,7 0,6 0,5 1,0 0,9 0,8

0,4 0,3 0,2 0,1 Cr im Eluat mg/l

Faktor CS

%

B

Faktor CS Cr (DIN 19528) Cr (DIN 19529)

C H D E1 K E2 I2 J G I1 A F3 F2 F1 80

70 60 50 20 10 0

30

40

0,0

Faktor CS = 50 %

hoher Faktor

CS hoher Cr-Anteil

in Kalksilikaten hohe Chromelution

Bild 13: Darstellung des Faktor CS an 11 Elektroofenschlacken

Der Tonerde-Anteil in der Schlacke trägt maßgeblich zur Spinellbildung bei, sodass bereits in Versuchskampagnen im Stahlwerk gezeigt wurde, dass eine definierte Menge Tonerdezugabe beim Abstich der Schlacke zu einer Verringerung der Chromelution bis unter Nachweisgrenze führt.

Jedoch muss auch hier eine Überdosierung vermieden werden, da ansonsten Calcium verdünnt wird. Damit steht das Calcium dann bei der Elution nicht mehr zur Verfügung um das Wasser an Calciumionen anzureichern, wodurch wiederum die Kalksilikate angegriffen werden und Vanadium in Lösung geht.

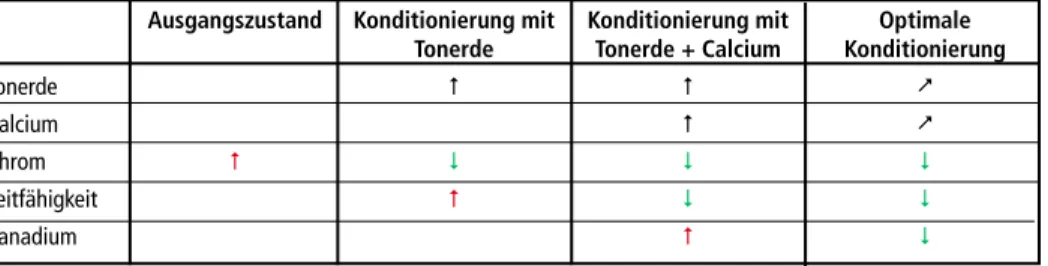

In Versuchskampagnen zeigte sich, dass eine gleichzeitige Konditionierung mit CaO-Trägern, um die Bindung in Spinelle zu kompensieren, zu einer Überschreitung der elektrischen Leitfähigkeit im Eluat führen kann; ein Parameter welcher auch im Regelwerk begrenzt ist.

Ausgangszustand Konditionierung mit Konditionierung mit Optimale Tonerde Tonerde + Calcium Konditionierung

Tonerde

Calcium

Chrom

Leitfähigkeit

Vanadium

Tabelle 1: Schematische Darstellung der Konditionierungsmaßnahmen der Elektroofenschlacke

Somit wurde nachgewiesen, dass das komplexe System Schlacke, ebenfalls wie Stahl, einen engen Bereich besitzt in dem die Produktqualität der späteren Verwendung ge- nügen muss und eine triviale Konditionierung nicht möglich ist ohne multiple Effekte zu erzeugen.

Schlussendlich konnte aber durch Laborversuche am FEhS-Institut und Betriebsver- suche im Elektrostahlwerk eine geeignete Konditionierung der EOS beim Abstich entwickelt werden, sodass die EOS reproduzierbar niedrigere elektrische Leitfähigkeiten und geringere Schwermetallkonzentrationen im Eluat besitzt, Tabelle 1.

5.3. Nachgeschaltete Maßnahmen

Wie es beim Stahl eine Sekundärmetallurgie gibt, wäre auch eine sekundäre Schlacken- metallurgie möglich, um die Schlacke in ein anderes Produkt zu überführen und die metalloxidischen Gehalte zurück zu gewinnen.

Diese Möglichkeit wäre durch eine Reduktion der Schlacke gegeben. Je nach Prozess und Zeit wäre eine nahezu vollständige Rückgewinnung der metallischen Wertstoffe möglich. Des Weiteren würden alle geregelten Parameter in heutigen oder absehbar designierten Regelwerken unter der Nachweisgrenze liegen, wie theoretische Betrach- tungen und erste Laborversuche im FEhS-Institut zeigten. Aufgrund der Reduzierung der Schlacke sind nach Behandlung keine Metalloxide vorhanden, ähnlich der Hoch- ofenschlacke, sodass keine Metallauslaugung stattfinden kann.

Die sich daraus ergebenden großen Nachteile wären zum einen die hohen Kosten, da ein neues metallurgisches Aggregat benötigt würde, und zum anderen die Kosten für die Reduktion. Diese könnte beispielsweise mit Aluminium stattfinden, durch welches der Prozess aufgrund der exothermen Reaktion nur geringe Mengen an Energie bedarf.

Die großen Mengen an Energie welche zur Aluminiumherstellung benötigt werden, lassen dies ökologisch jedoch sehr kritisch betrachten und durch den damit verbun- denen hohen Preis an Aluminium ist dies derzeit auch ökonomisch nicht realisierbar.

Die klassische Möglichkeit wäre die Reduktion mittels Kohlenstoffträger, welche deutlich günstiger sind, jedoch die Reduktion endotherm verläuft was zur Folge hat, dass zusätzlicher Energiebedarf nötig ist. Weiterhin anzumerken ist, dass durch diese Reaktion CO2 entstehen würde, welches unter ökologischen Gesichtspunkten vermie- den werden sollte.

Da sich die Elektroofenschlacke durch die Reduktion vollständig in ihren chemischen und mineralogischen Eigenschaften ändert, wäre es aber möglich die Schlacke in ein noch höherwertiges Produkt zu konvertieren um die nachteiligen aufgeführten Aspekte zu kompensieren. Denkbar wäre eine Konditionierung hin zu einem hydraulischen Bindemittel, beispielsweise eines portlandzementklinkerähnlichen Materials, durch welches ein hoher Benefit zu erwarten wäre, jedoch auch mit noch großen metallur- gischen Herausforderungen, welche jedoch bereits heute erforscht werden (Bild 14).

Bild 14: Schematische Darstellung eines Reduktions- und Konditionierungsprozesses

Quelle: Laufendes Forschungsvorhaben KLINKEOS der Firma HEEPP und des FEhS-Instituts zur Transformation einer Elektroofenschlacke zu einem portlandzementklinkerähnlichen Material, gefördert von der Deutschen Bundesstiftung Umwelt

Sollte die Prüfung der betrachteten Randbedingungen positiv sein, wäre dies ein in Zukunft theoretisch möglicher Prozessweg, auch wenn hier die Gegebenheiten der unterschiedlichen Stahlwerke einzeln zu prüfen wären.

Transformationen von oxidierter EOS zu einem Portlandzementklinker mit einer zwischenzeitlichen Reduktion und einer anschließenden Konditionierung

Gleichstrom

Wechselstrom

Schlacke

Reduktion Konditio- nierung

PZK

FeSi, C, usw. CaO, GPS, usw.

Stahlpfanne Pfannenofen Drehohrofen Quenche

für Schlackenpfanne Schlacken-

pfanne anstatt Topf/Kübel

TSchlacke/ Oxid : 1.600 °C / 1.600 °C / 1.450 °C / 1.300 °C / 200 °C

6. Ausblick

Elektroofenschlacke ist ein seit vielen Jahrzehnten etabliertes Nebenprodukt der Stahl- erzeugung, dessen Nutzung in Zukunft aufgrund veränderter gesetzlicher Rahmenbe- dingungen deutlich eingeschränkt werden könnte. Dabei sind schon heute fast alle für die Verarbeitung der Schlacke bedeutsamen Prozesse auf die Umweltverträglichkeit des Materials ausgerichtet. Dies gilt nicht nur für Abkühlung und Aufbereitung, sondern auch für die Einsatzstoffe und metallurgischen Rahmenbedingungen des Elektrolicht- bogenofens, auch unter Inkaufnahme merklich erhöhter Kosten.

Inwieweit die hiesige Stahlindustrie durch weitere mit hohen Investitions- und Be- triebskosten verbundene Maßnahmen die umweltschutzrelevanten Eigenschaften der Elektroofenschlacken noch weiter verbessern könnte, ist heute noch offen. Vor dem Hintergrund der internationalen Konkurrenz haben die nationalen Belastungen für die deutschen Stahlwerke in der Zwischenzeit ein neues Hoch erreicht, so dass im Hinblick auf weitere Verschärfungen der Gesetzes- und Verordnungslage die Sicherheit des Standorts Deutschland in Frage zu stellen ist.

Die deutsche Stahlindustrie steht zu ihrer Verantwortung für eine ökologische Herstel- lung ihrer Produkte Stahl und Schlacke. Dies zeigt die Entwicklung an den verschiedens- ten Stahlproduktionsstandorten in den letzten Jahrzehnten. Jedoch muss ein sinnvoller Konsens zwischen Wirtschaftlichkeit und ökologischen Aspekten gefunden werden.

Unabhängig von dieser grundsätzlichen Fragestellung, die nicht technisch, sondern politisch beantwortet werden muss, zeigen die verschiedenen in diesem Beitrag be- leuchteten Aspekte der Produktion von Elektroofenschlacken auf, dass Qualität und hier ganz maßgeblich Umweltverträglichkeit der Schlacke durch die Metallurgie im Elektrolichtbogenofen gesteuert werden kann und bereits wird.

7. Quellen

[1] Beiträge aus Proceedings 6th European Slag Conference 2010, Ferrous Slag – Resource Deve- lopment for an Environmentally Sustainable World

[2] Boom, R.; Riaz, S.; Xiao, Y.; Mills, K.: Evolution of Published Research on Molten Slags and Fluxes in Second Millenium, Steel Research Int. (2013), Vol. 84, Nr. 7, S. 623-630

[3] Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit: Verordnung über Anfor- derungen an den Einbau von mineralischen Ersatzbaustoffen in technische Bauwerke, Stand:

31.10.2012

[4] DIN EN 1744-1: Prüfverfahren für chemische Eigenschaften von Gesteinskörnungen, Teil 1 Chemische Analyse, Abschnitt 19.3, Ausgabe Mai 1998

[5] DIN 19528: Elution von Feststoffen – Perkolationsverfahren zur gemeinsamen Untersuchung des Elutionsverhaltens von anorganischen und organischen Stoffen, 2009-1

[6] DIN 19529: Elution von Feststoffen - Schüttelverfahren zur Untersuchung des Elutionsverhaltens von anorganischen Stoffen mit einem Wasser/Feststoff-Verhältnis von 2 l/kg, 2009-1

[7] Drissen, P.: Mineralische Bildung von Spurenelementen in Stahlwerksschlacken, Report des FEhS-Instituts für Baustoff-Forschung e.V. (2006), 13. Jahrgang, Nr. 1, S. 6-9

[8] Esfahani, S.; Barati, M.: Current status of heat recovery from granulated slag, 3rd International Symposium on High-Temperature Metallurgical Processing, 2012

[9] EUWID – Recycling und Entsorgung: Siemens und Baosteel kooperieren bei Granulation, Text- Nr.: 29, Ausgabe: 28/2014

[10] http://www.leistra3.de, Verwendung von EOS im Splittmastixasphalt [11] Internetauftritt der BSW Stahl-Nebenprodukte GmbH

[12] Jones, N.: The successful use of EAF slag in asphalt, Proceedings 2nd European Slag Conference 2000, Euroslag Publication No. 1, S. 111-121

[13] Laufendes Forschungsvorhaben KLINKEOS der Firma HEEPP und des FEhS-Instituts zur Transformation einer Elektroofenschlacke zu einem portlandzementklinkerähnlichen Material, gefördert von der Deutschen Bundesstiftung Umwelt

[14] Merkel, Th.: Erhebungen zu Produktion und Einsatz von Hochofen- und Stahlwerksschlacke, Report des FEhS-Instituts für Baustoff-Forschung e.V. (2014), 21. Jahrgang, Nr. 1, S. 18 [15] Präsentation der Baosteel Engineering & Technology Group Co., Ltd: Baosteel Bssf Technology

for Slag Processing

[16] Pressemitteilung Lech-Stahlwerke: Wir bauen an der Zukunft von Stahl aus Bayern!, 16.02.2012 [17] Sohn, I; Hwang, J.I.; Kim, H.S.; Choi, J.S.; Jeong, Y.S.; Lee, H.C.: Development of ECO Slag Pro- cessing Technology for Iron Recovery and Value-Added Products in Steelmaking, 7th European Slag Conference 2013

[18] Statistische Erhebungen von 07/2014 des Fachverband Eisenhüttenschlacken e.V.

[19] World Steel Association, Crude Steel Production 2013

WHF

Feuerfesttechnik Walter Hetsch e.K.Pfrimmerhof 2a • 67729 Sippersfeld Tel.: 0 63 57 - 97 53 51 Fax: 97 53 70

H

etschF

euerfesttechnikG

mbH Hans-Walter HetschPfrimmerhof 3 • 67729 Sippersfeld Tel.: 0 63 57 - 97 53 52

spiegelBad-

„Kaltverteiler“ mit Tundish-Hinterfüll- masse Technologie

Heißverteiler mit ISO-SP.-Masse/

Technologie Alt. KF-THF-Masse

WHF-Erkerabstich-Technologie

WHF Feuerfesttechnik ist der zuverlässige Partner seit über 30 Jahren zur Lieferung von qualita- tiv hochwertigen Feuerfestprodukten und Technologie für LSW.

Durch den Generationswechsel ist die WHF Feuerfesttechnik Walter Hetsch e. K. mit dem Partner Hetsch Feuerfesttechnik GmbH gemeinsam für die Stahlindustrie tätig.

Wenn es um die erfolgreiche Entwicklung von neuen Feuerfestprodukten sowie Recycling und Technologie geht, werden nach vorheriger gemeinsamer Aufzeichnung der Betriebsbedingungen die für den jeweiligen Einsatzbereich wirtschaftlich und qualitativ geeigneten Feuerfestprodukte nebst Anwendungstechnik und Einbringungstechnik - entwickelt und geliefert.

Ein Auszug aus unserem Produktprogramm und Dienstleistungen:

Geeignete Feuerfestprodukte inklusiver der Reparaturtechnik,

Beispiel Erkerabstich – Produkte inklusive Reparaturmassen, incl. EA Wechsel-Set,

mit der WHF Technologie wird der EAF Abstich in wenigen Minuten repariert und das Personal für die Reparatur hat weniger Stress,

im Bereich Umweltschutz sind wir mit LSW fast 30 Jahre Partner und leisten gemeinsam wichtige Aufgaben zur Reduzierung des Verbrauches von Rohstoffen,

bestimmte Feuerfestprodukte wie z. B. MgO-C-Steine werden als Recycling-Feuerfestprodukte verwertet und kostengünstig als Rep.-Massen zum Wiedereinsatz an LSW rückgeliefert und mit Erfolg eingesetzt.

Für den Bereich Schlackenwirtschaft liefern wir für die Schlackencontainer geeignete FF-Produkte zur FF-Auskleidung sowie Recycling-Reparatur und Spritzmassen.

für den erfolgreichen Einsatz

in EAF • Pfanne • Tundish-Schlackenkübel…

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Michael Heußen, Heribert Motz (Hrsg.): Schlacken aus der Metallurgie, Band 3 – Chancen für Wirtschaft und Umwelt – ISBN 978-3-944310-17-6 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2014

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel, M.Sc. Elisabeth Thomé-Kozmiensky

Erfassung und Layout: Berenice Gellhorn, Ginette Teske, Cordula Müller Druck: Mediengruppe Universal Grafische Betriebe München GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur aus- zugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig. Zuwiderhand- lungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.