CO 2 -Quellen für die PtX-Herstellung in Deutschland - Technologien, Umweltwir- kung, Verfügbarkeit

ifeu paper 03/2019

Thomas Fröhlich, Sebastian Blömer,

Daniel Münter, Lars-Arvid Brischke

Heidelberg, September 2019

Kontakt: thomas.froehlich@ifeu.de

Zitierweise: Fröhlich, T., Blömer, S., Münter, D., Brischke, L.-A. (2019): CO2-Quellen für die PtX-Herstellung in Deutsch- land - Technologien, Umweltwirkung, Verfügbarkeit. ifeu paper 03/2019. Heidelberg

Die Autoren und Autorinnen danken dem Bundesministerium für Bildung und Forschung für die Förderung im Rahmen des Kopernikus-Projektes P2X.

Bildnachweis, Titelseite: oben: Andrei Merkulov - stock.adobe.com, unten: Eigene Darstellung ifeu; Bundesgrenzen: © GeoBasis-DE / BKG 2017.

1 Hintergrund und Zielsetzung 4

2 Möglichkeiten der CO2-Bereitstellung 6

2.1 Technologien der CO₂-Abscheidung 6

2.1.1 Absorptionsverfahren 7

2.1.2 Verfahren mit Gas-Feststoff-Reaktionen 9

2.1.3 Adsorptionsverfahren 10

2.1.4 Kryogen-Verfahren 10

2.1.5 Membranverfahren 11

2.1.6 Natürliche Einbindung 11

2.2 CO2-Quellen 12

2.2.1 Biogene Quellen 12

2.2.2 Fossile Quellen 14

2.2.3 CO₂ aus der Atmosphäre 20

2.3 Zusammenfassung: CO₂-Konzentrationen und Energiebedarfe 21 3 Bewertung von CO2-Quellen unter ökologischen Gesichtspunkten 23

3.1 Methodik 23

3.1.1 Referenzfluss 23

3.1.2 Bilanzraum/Systemgrenzen 23

3.1.3 Allokation 24

3.1.4 Wirkungsindikatoren 25

3.2 Datengrundlagen und Modellierung 25

3.2.1 Prozessdaten CO2-Abscheidung 25

3.2.2 Bereitstellung von elektrischer und thermischer Energie 26

3.2.3 Anlagenbau, Infrastruktur 27

3.2.4 Hilfsstoffe 27

3.2.5 Mathematische Modellierung 27

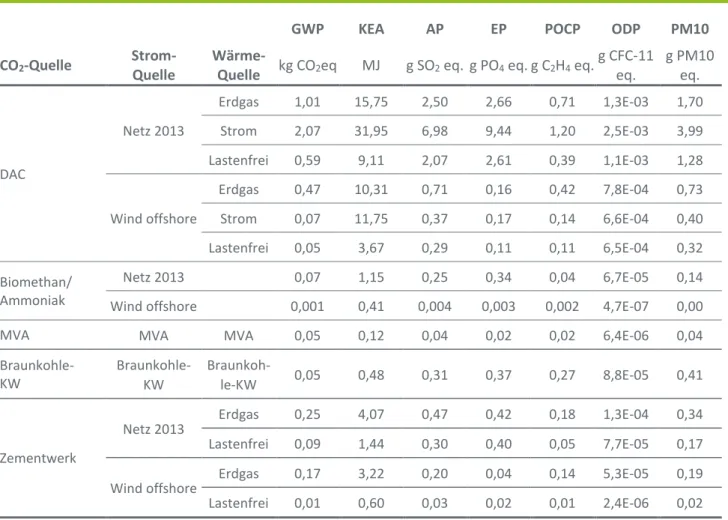

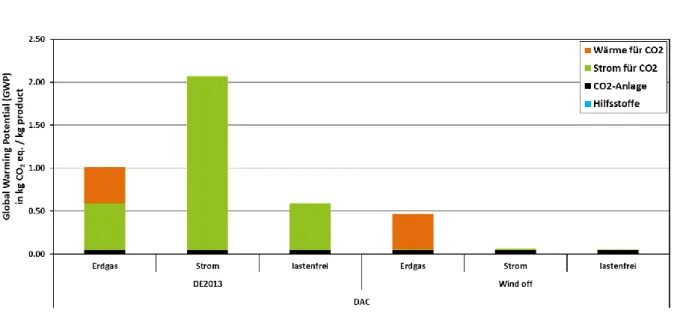

3.3 Ergebnisse der ökobilanziellen Betrachtung 28

3.4 Bewertung und Einordnung 34

3.4.1 Limitierungen der ökobilanziellen Betrachtung 34

4 Verfügbarkeit und Bedarf von CO2 36

4.1 Datengrundlage und Methodik 36

4.2 Verfügbarkeit und Bedarf an CO2 bei einer Reduktion der THG-

Emissionen um 80 % 2050 ggü. 1990 37

4.3 Verfügbarkeit und Bedarf an CO2 bei einer Reduktion der THG-

Emissionen um 95 % 2050 ggü. 1990 39

4.4 Zusammenfassung und Konsistenzprüfung 43

4.4.1 Vergleich verschiedener Szenarien bezüglich des PtX-Bedarfs 43 4.4.2 Priorisierung verfügbarer CO2-Punktquellen für PtX bei einer

THG-Reduktion um 95% bis 2050 ggü. 1990 46

5 Standortanalyse langfristig verfügbarer CO2-Punktquellen 49

5.1 Datengrundlage und Methodik 49

5.2 Verortung von CO2-Punktquellen 50

5.2.1 Biomethanaufbereitung 50

5.2.2 Bioethanol-Herstellung 51

5.2.3 CO2-Punktquellen in der Energiewirtschaft 52 5.2.4 CO2-Punktquellen in der energieintensiven Industrie 55

6 Schlussfolgerungen 61

Literaturverzeichnis 65

Anhang 70

1 Hintergrund und Zielsetzung

Das ifeu ist Projektpartner im vom BMBF geförderten Verbundvorhaben „P2X: Erfor- schung, Validierung und Implementierung von ‘Power-to-X‘ Konzepten“ (FKZ 03SFK2D0).

Ziel dieses Forschungsvorhabens ist es, Verfahrensrouten zu entwickeln, die unter Ver- wendung von regenerativem Strom die Umwandlung von CO2 und Wasser in Wertproduk- te wie Basischemikalien, Spezialchemikalien, Brennstoffe oder Treibstoffe ermöglichen.

Neben der technischen Entwicklung dieser Verfahren findet eine ökologische Bewertung statt, die es erlaubt, auch unter Einbezug der möglichen Umweltwirkungen politische Ent- scheidungen zur Förderung und Regulierung von PtX-Technologien zu treffen.

Für die Analysen im Rahmen dieser Studie wird der Begriff „PtX“ auf die Herstellung flüssi- ger Stoffe (PtL) und gasförmiger Stoffe (PtG) mit Kohlenstoff-Anteilen unter Einsatz elektri- scher Energie beschränkt, die primär für eine energetische Nutzung als Kraft- und Brenn- stoffe bzw. systemisch als Langzeitspeicher für Überschussstrom aus erneuerbaren Ener- giequellen genutzt werden. In Bezug auf PtG wird auf synthetisches Methan PtG-CH4 als Erdgas-Äquivalent abgestellt, für dessen Herstellung im Gegensatz zu elektrolytisch herge- stelltem Wasserstoff PtG-H2 – als Ausgangsstoff einer weiteren Methanisierung – zusätz- lich Kohlenstoff benötigt wird. Zusätzlich besteht die Möglichkeit kohlenstoffhaltige che- mische Grundstoffe, die konventionell aus Mineralöl gewonnen werden, perspektivisch durch synthetische, strombasierte PtX-Verfahren bereitzustellen. Dieser Herstellungs- und Verwendungspfad wird jedoch im Rahmen der meisten Szenario-Studien nicht unter- sucht.1 Der Bedarf und der Umfang einer PtX-Grundstoffproduktion, die vor allem auf Ebe- ne der Kosten für einzelne Stoffe im Abgleich mit anderen Optionen quantifiziert werden könnten, wird deshalb im Rahmen dieser Studie nicht detailliert betrachtet.

Eine zentrale Frage in der ökologischen Bewertung der Gesamt-Route PtX ist die nach der idealen Quelle für die Bereitstellung des Rohstoffes CO2. In der vorliegenden Studie wer- den verschiedene Technologien zur CO2-Abscheidung und mögliche Quellen für CO2 vorge- stellt und diskutiert (Kapitel 2). Diese Quellen werden anschließend in einer ökobilanziel- len Betrachtung aus Umweltgesichtspunkten bewertet (Kapitel 3). In Kapitel 4 wird unter- sucht wie sich Bedarf und Verfügbarkeit an CO2 in verschiedenen Szenarien zur Dekarboni- sierung in Deutschland darstellen. Dabei wird speziell die Verfügbarkeit konzentrierter CO2-Punktquellen auf dem Gebiet der Bundesrepublik Deutschland untersucht. Ziel der Analyse ist es, eine Datenbasis zu erstellen, die jene CO2-Quellen und CO2-Mengen enthält, die in einem weitgehend klimaneutralen System weiterhin verfügbar sind. Wesentlich dafür ist, dass es sich in Bezug auf das Treibhausgasinventar und mögliche divergierende technische Entwicklungspfade (Carbon Capture and Storage, Prozess-Innovationen zur

1 Dabei geht es im Kern um den methodischen Ansatz einer Modellierung von Vermeidungskosten für THG-Emissionen, der u.a. von [Gerbert et al., 2018; Repenning et al., 2015] verfolgt wird und einen um- fassenden Einsatz von CCS unterstellt. [Gerbert et al., 2018] verweisen zusätzlich in Bezug auf die nicht angenommen Verwendung synthetischer, strombasierter Grundstoffe in der Industrie in den Klima- schutzszenarien auf deren auch in einer nahezu klimaneutralen Welt fehlende Wirtschaftlichkeit. Im GreenEE-Szenario der RTD-Studie i.A. des Umweltbundesamts werden demgegenüber ohne CCS und Optimierung von Vermeidungskosten hohe Anteile synthetischer Grundstoffe angenommen [Günther et al., 2017].

Vermeidung einer CO2-Gestehung) um unkritische Quellen handelt. Die Daten werden im Verbund mit CO2-Konzentrationen, basierend auf den Analysen in Kapitel 2 und 3, zur Prio- risierung inländischer CO2-Punktquellen aufbereitet und für eine kartographisch unter- stützte Analyse langfristig verfügbarer CO2-Punktquellen in Kapitel 5 genutzt. Abschließend erfolgt eine Gesamtbewertung einer möglichen inländischen PtX-Produktion und dafür priorisiert zu nutzender CO2-Quellen.

2 Möglichkeiten der CO 2 -Bereitstellung

CO2 kann aus verschiedenen Quellen gewonnen werden: aus der Atmosphäre, aus Abgas- strömen, die bei der Verbrennung von biogenen oder fossilen Brennstoffen entstehen, und aus Gasströmen in Industrieprozessen, bei denen CO2 als Reaktionsprodukt entsteht. Au- ßerdem entsteht es bei der Vergärung von Biomasse. Je nach CO2-Quelle kommen unter- schiedliche Verfahren der Abtrennung zum Einsatz, die an die jeweiligen Anforderungen angepasst sind. Im Folgenden wird eine Übersicht über gängige Abscheidetechnologien sowie mögliche CO2-Quellen gegeben. Abschließend wird der Energiebedarf der verschie- denen Möglichkeiten zur CO2-Bereitstellung diskutiert.

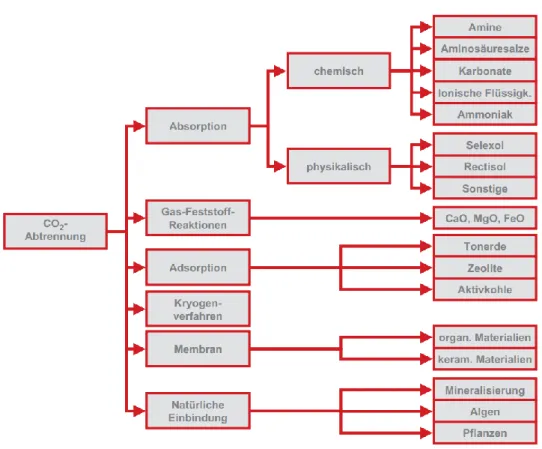

2.1 Technologien der CO₂-Abscheidung

Die Abtrennung von CO₂ aus einem Abgasstrom, einem Industrieprozess oder aus der Luft kann auf Basis unter- schiedlicher physikalisch-chemischer Verfahren bzw. Prozesse erfolgen. Quelle: [Fischedick et al., 2015].

Abbildung 1 gibt eine Übersicht der verschiedenen Möglichkeiten, die sich in die folgenden Verfahrensgruppen einteilen lassen:

Absorptionsverfahren

Verfahren mit Gas-Feststoff-Reaktionen

Adsorptionsverfahren

Kryogenverfahren

Membranverfahren

Verfahren mit einer natürlichen Einbindung

Die CO₂-Konzentration der jeweiligen Quelle bestimmt im Wesentlichen, welche Techno- logien zur Abscheidung von CO₂ eingesetzt werden können. In der Regel gilt dabei, dass der technische Aufwand für die Abscheidung umso geringer ist, je höher die CO₂- Konzentration in dem Gasgemisch ist, aus dem die Abscheidung erfolgen soll.

Quelle: [Fischedick et al., 2015].

Abbildung 1: Übersicht über mögliche Abscheideverfahren und zugehörige Waschmittel, Ab- und Adsorbentien.

2.1.1 Absorptionsverfahren

Die Abtrennung von CO₂ aus Gasströmen unter Verwendung von flüssigen Absorptionsmit- teln (sog. Waschverfahren oder Wäsche) stellt das Verfahren mit der größten technischen Reife dar und wird auch heute schon großtechnisch eingesetzt. Waschverfahren bieten die einzige Möglichkeit zur Nachrüstung von Kraftwerken ohne Eingriff in den bestehenden Prozess. Es wird zwischen chemischen und physikalischen Wäschen unterschieden.

2.1.1.1 Physikalische Absorptions-Verfahren

Unter Absorption versteht man das Lösen von Gasen oder Dämpfen in einer Flüssigkeit (oder einem Feststoff). Dabei wird mit Hilfe von intermolekularen Kräften, der zu absorbie- rende Stoff in der Waschflüssigkeit reversibel gebunden.

Druckwasserwäsche (DWW)

Die Druckwasserwäsche ist eines der in Europa am häufigsten angewandten Verfahren zur Abtrennung von unerwünschten Komponenten in biogenen Gasen. Sie beruht auf der unterschiedlichen Löslichkeit der im Rohbiogas enthaltenen Gaskomponenten (v.a. CH4, CO2, H2S, NH3) in Wasser. Der besondere Vorteil des Verfahrens ist das Waschmittel Was- ser, da es sehr günstig verfügbar, einfach in der Handhabung und nicht umweltgefährdend ist. Ein wesentlicher Nachteil für den Einsatz in der CO2-Bereitstellung ist die geringe CO2- Konzentration im Produktstrom (<35 Vol.-%) aufgrund der Strippung mit Luft im Regenera-

tionsprozess1. Zusätzlich führt der hohe Arbeitsdruck (5-10 bar) zu einem nennenswerten Strombedarf. Um zu verhindern, dass H2S in den Abluftstrom oder den CO2-Strom gelangt wird in der Regel eine Feinentschwefelung des Rohbiogases vor der Druckwasserwäsche durchgeführt.

Verfahrensbeschreibung: Das entschwefelte Biogas wird auf 5-10 bar verdichtet und ge- kühlt (z.B. mit Wärmeauskopplung zur Beheizung des Fermenters) und anfallendes Kon- densat entfernt. Die Absorption findet im Gegenstrom (Gas von unten, Wasser von oben) in einem Rieselbettreaktor bei ca. 15-20 °C statt. Niedrige Temperaturen und/oder erhöh- ter Druck begünstigen die Absorption von CO₂ im Wasser. Im Anschluss wird das mit CO2

beladene Wasser in zwei Stufen regeneriert. In der ersten Stufe wir der Druck nur zum Teil abgesenkt, wodurch ein großer Teil des in geringen Mengen im Wasser gelösten Methans zusammen mit einem Teil des CO2 desorbiert. Dieser Teilstrom wird dem Prozess zur Mi- nimierung des Methanschlupfes wieder zugeführt oder kann als Brennstoff verwendet werden. Bei der vollständigen Entspannung im Gegenstrom mit Luft (Strippen) wird das restliche im Wasser gelöste CO2 wieder freigesetzt.

Physikalische Absorption mit organischen Lösemitteln

Einige organische Lösungsmittel wie z.B. Polyethylenglykol-Dimethylether (Handelsname beispielsweise Genosorb® oder Selexol®) weisen eine im Vergleich zu Wasser deutlich erhöhte Löslichkeit für CO₂ und H₂S auf und werden ebenfalls in Waschverfahren verwen- det. Die höhere CO₂-Löslichkeit reduziert die umzuwälzende Waschmittelmenge und er- laubt kleinere Absorberabmessungen. Allerdings erhöht sich gleichzeitig auch der Regene- rationsaufwand: Zusätzlich zur Entspannung und Strippung ist eine Erwärmung der Wasch- lösung zur Regeneration notwendig. Wie bei der Druckwasserwäsche besteht der wesent- liche Nachteil des Verfahrens für die CO2-Bereitstellung in der geringen CO2-Konzentration im Produktstrom (<35 Vol.-%).

2.1.1.2 Chemische Absorptionsverfahren (Chemisorption)

Bei der Chemisorption wird die physikalische Absorption der im Waschmittel gelösten Gaskomponenten mit einer nachfolgenden, chemischen Reaktion kombiniert. Dadurch kann gegenüber der reinen Absorption eine deutlich höhere Beladung der Waschflüssig- keit erreicht werden. Bei gleichen CO₂-Konzentrationen in der Gasphase sind beispielswei- se die Beladungskapazitäten von Aminlösungen um ein Vielfaches höher als die von Was- ser2. Dieser Vorteil stellt gleichzeitig auch einen Nachteil dar, da bei der Regeneration des Waschmittels mehr Energie für die Rückreaktion benötigt wird. Da nur bestimmte Gas- komponenten mit dem Waschmittel reagieren, lässt sich eine viel höhere Selektivität3 gegenüber anderen Aufbereitungsverfahren erzielen. So kann die umzuwälzende Wasch- mittelmenge geringgehalten bzw. bei gleichem Absorbervolumen und Waschmitteleinsatz eine vielfach höhere CO₂-Abtrennleistung erreicht werden.

1 Das Waschwasser wird mit Luft durchspült („gestrippt“) um gelöstes CO2 wieder freizusetzen. Somit entsteht als Produkt ein CO2/Luft-Gemisch.

2 Die reversible, chemische Reaktion der gelösten Amine mit sauren Gasen wie CO₂ oder H₂S bindet die Sauergase deutlich stärker als die für die Absorption verantwortlichen intermolekularen Kräfte.

3 Selektivität = absorbierte Menge an erwünschter Gaskomponente im Verhältnis zur absorbierten Menge an unerwünschter Gaskomponente

Aminwäsche

Die Aminwäsche ist ein Gaswaschverfahren, bei dem der Waschlösung Aminverbindungen zugesetzt werden. Die Reaktionsrate, Selektivität als auch die optimalen Betriebsbedin- gungen hängen dabei von der Art der verwendeten Amine ab. Das Verfahren erfordert in der Regel eine vorangehende Feinentschweflung, da die meisten Aminverbindungen sen- sibel auf Schwefelfrachten reagieren. Als Waschmittel kommen häufig mit Wasser ver- dünnte Monoethanolamin- (MEA), Diethanolamin- (DEA), Methyldiethanolamin-Lösungen (MDEA) sowie zahlreiche weitere Aminformulierungen zum Einsatz. Häufig werden den Aminlösungen auch Aktivatoren oder Stabilisatoren zugegeben, um unerwünschte Neben- reaktionen zu unterdrücken (beispielsweise eine Salzbildung) und damit eine vorzeitige Deaktivierung der Aminlösung zu vermeiden. Amine sind wassergefährdend, gesundheits- schädlich und ätzend, DEA wird als kanzerogen eingestuft, weshalb besondere Sicherheits- vorkehrungen und geschultes Personal zum Schutz von Mensch und Umwelt erforderlich sind. Ein wesentlicher Nachteil der Aminwäsche ist, dass ein Teil der eingesetzten Aminlö- sung über die Prozessabgase in die Umgebungsluft freigesetzt wird [Karl et al., 2014;

Nielsen et al., 2012]. Die freigesetzte Menge ist abhängig von der Art des Amins (z.B. ca.

160 g MEA/t CO2 [Knudsen et al., 2009]). Neben den oben genannten direkten Gefahren tragen die Amine durch Reaktionen in der Atmosphäre zu weiteren Gesundheits- und Umweltgefahren bei. Dazu zählen die Bildung krebserregender Nitramine und Nitrosami- ne, die Bildung von sekundären Aerosolen, die Bildung von bodennahem Ozon, sowie Risi- ken durch chemische Abfälle der verwendeten Aminlösung [Olfe-Kräutlein et al., 2016].

Verfahrensbeschreibung: Die Aminwäsche erfolgt ähnlich wie bei der physikalischen Ab- sorption im Gegenstrom in einer Absorptionskolonne. Vor der Absorption wird das Rohgas feinentschwefelt, da Schwefelkomponenten zu einer Deaktivierung der Waschlösung füh- ren. Gelöstes CO2 reagiert reversibel mit der Waschlösung zu Carbamaten. Die Regenerati- on der Aminlösung erfolgt bei Temperaturen von 120-140 °C unter Freisetzung des gebun- denen CO2. Abschließend wird die Aminlösung auf eine Betriebstemperatur von ca. 40 °C abgekühlt und in den Absorber zurückgeführt.

Andere Chemisorptionsverfahren

Neben dem dominanten Aminwäscheverfahren haben sich auch andere chemische Waschverfahren mit vergleichsweise geringen Marktanteilen etabliert, die hier nicht wei- ter erläutert werden:

Advanced Amine Prozess (ALSTOM)

Chilled Ammonia Prozess (ALSTOM)

BENFIELD-Prozess, UOP (K2CO3-Wäsche)

SARGAS-Prozess (K2CO3-Wäsche), hot potassium carbonate process

Siemens-POSTCAP-Prozess

2.1.2 Verfahren mit Gas-Feststoff-Reaktionen

Verfahren mit Gas-Feststoff-Reaktionen nutzen meist feste Erdalkalioxide, die sich durch chemische Reaktionen mit CO2 in Karbonate umwandeln. Gängiges Massenprodukt in diesem Bereich ist Kalziumoxid (CaO), das durch einen Kalzinierprozess unter Abtrennung von CO₂ aus Kalkstein (CaCO3) durch Zufuhr von thermischer Energie entsteht. Beim Ab- scheideprozess wird wieder CO₂ aufgenommen und so aus dem Rauchgas/Abgas abge- trennt. Zur Freisetzung des CO2 sind Temperaturen von 700-1100 °C nötig. Dieses Verfah- ren bezeichnet man als Carbonate Looping-Verfahren. Ähnlich wie bei den chemischen Wäschen wird bei diesem das CO2 im Karbonator gebunden und im Kalzinator wieder frei-

gesetzt [Fischedick et al., 2015]. Die Schwierigkeit, die es bei Gas-Feststoff-Reaktionen zu überwinden gilt, ist die hohe Bindungsenergie von CO2 im Feststoff, die einen hohen Ener- gieaufwand bei der Regeneration zur Folge hat.

In den vergangenen Jahren gab es eine Reihe von Forschungsvorhaben und einige Pilotan- lagen zum Carbonate-Looping-Verfahren. Seit Anfang 2014 wird an der Technischen Uni- versität Darmstadt eine 1-Megawatt-Pilotanlage betrieben. Als nächster Schritt ist der Bau und Betrieb einer Pilotanlage mit 20 Megawatt thermischer Leistung geplant, in der CO2

aus dem Abgas eines Steinkohlekraftwerks abgeschieden werden soll.

2.1.3 Adsorptionsverfahren

Bei der Adsorption (auch Physisorption) haften Moleküle durch physikalische Kräfte (in der Regel nur die vergleichsweise schwachen van-der-Waals-Kräfte) auf der Oberfläche eines Stoffes (i.d.R. eines Feststoffes). Adsorption und Desorption befinden sich nach einer insta- tionären Zeitspanne im Gleichgewicht, das abhängig von Druck, Temperatur und Gaspha- senkonzentration ist. So kann durch geschickte Veränderung von Druck und/oder Tempe- ratur die Aufnahme oder die Freisetzung von Gasbestandteilen (hier CO2) bevorzugt wer- den.

Druckwechseladsorption (PSA)

Die Druckwechseladsorption (englisch: »Pressure Swing Adsorption« (PSA)) ist ein seit langem etabliertes Verfahren in der Luftzerlegung und Wasserstoffaufbereitung. Die Trennwirkung des Verfahrens beruht darauf, dass sich die Bindungskräfte und Mole- külgrößen der verschiedenen Gaskomponenten unterscheiden. Als Adsorbens werden üblicherweise Aktivkohlen, Molekularsiebe (Zeolithe) oder Kohlenstoffmolekularsiebe verwendet. Bei hohem Druck erfolgt die Beladung des Adsorbens. Anschließend wird der beladene Adsorber durch stufenweise Druckentspannung, das Anlegen von Vakuum und eventuell unter Zuhilfenahme von Spülgas regeneriert.

Die Druckwechseladsorption hat vergleichsweise geringe Anforderungen an den Anlagen- standort, da lediglich ein Stromanschluss benötigt wird. Der elektrische Energiebedarf ist abhängig von den gewählten Betriebsparametern (Betriebsdruck, Produktgasqualität). Der Verzicht auf wassergefährdende Hilfsstoffe ist als weiterer Vorteil zu werten.

Temperaturwechseladsorption (TSA)

Die Temperaturwechseladsorption (englisch: »Temperature Swing Adsorption« (TSA)) macht sich die Temperaturabhängigkeit der Adsorption zu Nutze. Das Adsorbens wird mit der abzutrennenden Komponente beladen und in einem Folgeschritt mittels Einbringung thermischer Energie von dieser Komponente weitgehend befreit. Der Regenerationsschritt beim Temperaturwechselverfahren ist meist der geschwindigkeitsbestimmende, da er die zum Erhitzen des Adsorberbetts, zur Desorption und zum Abkühlen des Adsorbens auf Adsorptionstemperatur notwendige Zeit umfasst. Die Temperatur des beladenen Adsor- bens kann indirekt über Heizflächen oder direkt durch Kontakt mit Heißgas erhöht werden.

Meist wird das Adsorberbett von einem heißen Spülgas durchströmt.

2.1.4 Kryogen-Verfahren

Unter dem Begriff der kryogenen Gasaufbereitung werden im Allgemeinen zwei Verfah- renskonzepte zusammengefasst: die Tieftemperaturrektifikation, wie sie z. B. zur Luftzer-

legung angewandt wird, und das Ausfrieren von CO₂ unter erhöhtem Druck. In der Regel fallen dabei das CO₂ flüssig und z.B. CH4 gasförmig an, aber auch eine Produktion von bei- den Stoffen in flüssiger Phase ist je nach Temperatur und Druck möglich. Kryogene Verfah- ren werden kommerziell vielfach für Ströme eingesetzt, die bereits am Eingang einen ho- hen CO₂-Gehalt haben (typischerweise >90 %). Je geringer der CO₂-Gehalt im Eingangs- strom, desto höher wird der spezifische Energieverbrauch. Die Verfahren benötigen einen hohen investiven und energetischen Aufwand.

2.1.5 Membranverfahren

Membranverfahren nutzen den Umstand aus, dass Atome und Moleküle aufgrund ihrer Größe durch die Poren der Membran transportiert oder zurückgehalten werden oder un- terschiedliche Transportgeschwindigkeiten aufweisen. Membranverfahren zeichnen sich dadurch aus, dass sie ohne den Einsatz von thermischer Energie auskommen und dadurch energetisch günstiger sein können als Trennverfahren. Die entscheidende Triebkraft bei Membrantrennprozessen ist die Partialdruckdifferenz von CO₂ zwischen den beiden Seiten der Membran. Die Trennung kann dabei nach dem Prinzip der Molekül- bzw. Teilchengrö- ße erfolgen (Porenmembran) oder aufgrund unterschiedlicher Löslichkeit der Gaskompo- nenten in der Membran (Diffusionsmembran).

Vorteile der Membrantrennverfahren sind der sehr einfache technische Aufbau, die nahe- zu wartungsfreie und unkomplizierte Handhabung sowie die damit verbundene hohe Be- triebssicherheit. Nachteilig sind allgemein ein hoher Verdichtungsaufwand und die damit verbundenen hohen Kosten. Bei der Biogasaufbereitung entstehen im Vergleich zu ande- ren Aufbereitungsverfahren vergleichsweise hohe Methanverluste.

2.1.6 Natürliche Einbindung

Als Verfahren mit natürlicher Einbindung des CO2 wird vor allem die Umsetzung durch die Photosynthese mit Mikroorganismen, oft Algen, erprobt. Allerdings muss dabei erst das CO2 aus der Gasphase in ein wässriges Medium übertragen werden, in dem die Mikroor- ganismen leben können. Der erste Schritt der Abscheidung ist also eine Absorption des CO2, deren Absorptionskinetik und Abscheidevermögen im Wesentlichen der reinen Ab- scheidung mit Wasser entspricht. Allein mit Wasser betriebene Abscheider erzielen aller- dings keine hohen CO2-Abscheidegrade. Außerdem ist die dem Waschprozess zur Aufbe- reitung nachgeschaltete Photosynthese ein sehr langsamer Prozess und deshalb große Verweilzeiten für die CO2-Einbindung nötig. Generell erfordert die Algenkultivierung in Photobioreaktoren einen recht umfangreichen Eintrag an Nährsalzen und hat einen hohen Wasserbedarf. Einzelne Demonstrations- und Pilotanlagen zielen deshalb eher auf die Produktion vergleichsweise geringe Mengen hochwertiger Öle, Aminosäuren oder Grund- stoffe für die pharmazeutische Industrie.

2.2 CO

2-Quellen

2.2.1 Biogene Quellen

2.2.1.1 Biogasanlagen

In Biogasanlagen werden Energiepflanzen (z.B. Mais, Miscanthus, Holz aus Kurzumtriebs- plantagen), landwirtschaftliche Reststoffe (z.B. Stroh, Gülle, Mist) oder organische Sied- lungsabfälle (z.B. Grünschnitt, Bioabfälle) vergärt. Dabei werden diese organischen Stoffe in feuchter Umgebung unter Luftabschluss (anaerobes Milieu) mikrobiologisch abgebaut und dabei Rohbiogas1 erzeugt.

Bisher wird der Großteil des Rohbiogases vor Ort in Strom (und Wärme) umgewandelt.

Derzeit wird nur ein kleiner Teil2 aufbereitet und ins Erdgasnetz eingespeist (sog. Biome- than). Für die Einspeisung muss Biomethan bestimmte Qualitätskriterien erfüllen, die vom jeweiligen Gasnetz abhängen. Dabei sind insbesondere der Methangehalt und die CO2- Konzentration wichtig3. Bei der Biogasaufbereitung werden CO2 und andere unerwünschte Gaskomponenten entfernt und dadurch der Methangehalt erhöht. Üblicherweise wird das abgetrennte CO2 in die Atmosphäre entlassen. In einzelnen Pilotanlagen wird CO2 bereits zur Methanisierung (PtG) verwendet [Zuberbühler et al., 2011].

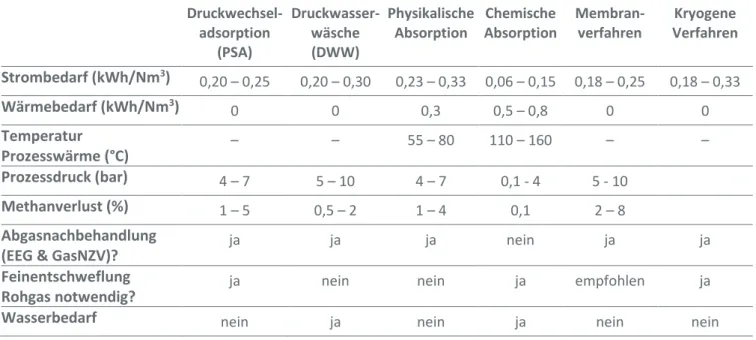

Derzeit werden für die Abscheidung von CO2 aus Biogas in Deutschland fünf verschiedene Aufbereitungsverfahren in der Praxis angewendet. Dazu gehören die Druckwechseladsorp- tion (engl. PSA – Pressure Swing Adsorption), die Druckwasserwäsche (DWW), Physikali- sche Absorption mit organischen Lösemitteln und Chemische Absorptionsverfahren (Che- misorption)und das Membranverfahren(s. Kapitel 2.1). Kryogene Verfahren zur Biogasauf- bereitung werden bisher nicht großtechnisch genutzt.

Bei der Verfahrensauswahl sind viele Faktoren zu berücksichtigen. So ist es beispielsweise entscheidend, ob am Standort Abwärme zur Regeneration bereits zur Verfügung steht bzw. bei eigener Wärmeproduktion ein entsprechendes Wärmenutzungskonzept umge- setzt werden kann. Des Weiteren sind die Größe der Biogasanlage, die Druckstufe des Erdgasnetzes und damit der benötigte Einspeisedruck für Biomethan sowie die örtliche Erdgasqualität im Gasnetz von Bedeutung für die Auswahl des Verfahrens [Beil et al., 2017]. In sind die Prozessdaten der häufigsten derzeit eingesetzten Verfahren zusammen- gefasst.

1 Rohbiogas besteht aus 50-75 Vol.-% Methan (CH4), 25-45 Vol.-% Kohlendioxid (CO₂), 2-7 Vol.-% Wasser- dampf (H2O), <2 Vol.-% Sauerstoff (O2), <2 Vol.-% Stickstoff (N2), <1 Vol.-% Ammoniak (NH3) und <1 Vol.-%

Schwefelwasserstoff (H₂S).

2 Ca. 10 % auf Basis des Heizwertes im Jahr 2016 [DENA, 2017]

3 L-Gas aus Niedersachsen, den Niederlanden und der Nordsee: 80 Vol.-% CH4, H-Gas aus Russland: 98 Vol.-% CH4, CO2 maximal 6 Vol.% [FNR, 2014].

Tabelle 1: Prozessdaten der häufigsten derzeit eingesetzten Verfahren zur Biogasaufbereitung.

Druckwechsel- adsorption

(PSA)

Druckwasser- wäsche (DWW)

Physikalische Absorption

Chemische Absorption

Membran- verfahren

Kryogene Verfahren Strombedarf (kWh/Nm3) 0,20 – 0,25 0,20 – 0,30 0,23 – 0,33 0,06 – 0,15 0,18 – 0,25 0,18 – 0,33

Wärmebedarf (kWh/Nm3) 0 0 0,3 0,5 – 0,8 0 0

Temperatur

Prozesswärme (°C) – – 55 – 80 110 – 160 – –

Prozessdruck (bar) 4 – 7 5 – 10 4 – 7 0,1 - 4 5 - 10

Methanverlust (%) 1 – 5 0,5 – 2 1 – 4 0,1 2 – 8

Abgasnachbehandlung

(EEG & GasNZV)? ja ja ja nein ja ja

Feinentschweflung

Rohgas notwendig? ja nein nein ja empfohlen ja

Wasserbedarf nein ja nein ja nein nein

Quelle: [FNR 2014].

2.2.1.2 Bioethanolerzeugung

Die alkoholische Fermentation wird in großem Umfang zur Produktion von Bioethanol als Biokraftstoff eingesetzt. Als Rohstoff dienen Zucker, stärkereiche Rohstoffe oder auch Lignocellulose-Rohstoffe, welche durch eine vorgeschaltete Aufbereitung in Zucker umge- setzt werden. Dieser wird von Hefen zu Alkohol vergoren.

Dabei läuft vereinfachend folgende Reaktion ab:

C6O6H12 2 CO₂ + 2 C2H5OH

Im Anschluss wird das Rohethanol destilliert und gereinigt. Als Endprodukt wird Bioethanol in Deutschland vor allem zur Beimischung in Otto-Kraftstoffen eingesetzt. Im Jahr 2017 wurden in Deutschland rund 673 000 t Bioethanol hergestellt. Als Hauptrohstoffe werden Getreide (78 %) und Zuckerrüben (21 %) eingesetzt. [BDB – Bundesverband der deutschen Bioethanol-Wirtschaft e.V., 2018a].

Bei diesem Vergärungsprozess entstehen pro kg Bioethanol 0,96 kg CO₂ [Meisel et al., 2015]. CO2 aus der Bioethanolproduktion steht nach einer prozessbedingten CO2-Wäsche bei Raumtemperatur und in relativ hoher Konzentration (98,8-99,6 % auf Trockenbasis) zur Verfügung [IEAGHG, 2011]. Derzeit wird das CO₂ ungenutzt in die Atmosphäre geleitet.

2.2.1.3 Biomasse(heiz)kraftwerk

In Biomasse(heiz)kraftwerken werden verschiedene Verfahren zur Stromerzeugung und Wärmebereitstellung aus Biomasse eingesetzt. Bedeutende Anlagentypen sind Biomasse- Kondensationskraftwerke, Organic-Rankine-Cycle-Anlagen und thermische Biomassever- gaseranlagen. Im deutschen Stromsektor kommen vor allem Kondensationskraftwerke mit Biomassefeuerung zum Einsatz, häufig im Leistungsbereich mehrerer Megawatt. Diese

Technologie ist fossil befeuerten Anlagen sehr ähnlich und bereits sehr weit entwickelt. Als Brennstoff kommt dort vorwiegend Holz (Holzhackschnitzel aus Altholz oder Waldrestholz) oder Stroh zum Einsatz.

Der CO₂-Gehalt im Rauchgas unterscheidet sich von dem fossiler Kraftwerke – bedingt durch den individuellen Sauerstoff-, Kohlenstoff- und Feuchtigkeitsgehalt der Biomasse. Je niedriger der Wassergehalt des Brennstoffes, desto höher ist die CO2-Konzentration im Abgas1. Übliche CO2-Konzentrationen bewegen sich im Bereich 14-17 Vol.-% [Global CCS Institute, 2010]

Bei der CO2-Abtrennung aus den Abgasen von Biomasseheizkraftwerken können grund- sätzlich alle Verfahren der CO₂-Abtrennung zum Einsatz kommen. Dabei stehen chemische Absorptionsverfahren im Fokus der aktuellen Prozessentwicklung.

2.2.2 Fossile Quellen

2.2.2.1 Abgas aus Gas-, Öl-, und Kohlekraftwerken

Fossile Energieträger bestehen im Wesentlichen aus den Bestandteilen Kohlenstoff (C) und Wasserstoff (H), in unterschiedlichen Anteilen. Zusätzlich sind weitere Bestandteile wie Sauerstoff (O), Stickstoff (N) und Schwefel (S), sowie Spurenstoffe wie Chlor (Cl) und Schwermetalle enthalten.

Fossile Kraftwerke in Deutschland werden nahezu ausschließlich mit Steinkohle, Braunkoh- le und Erdgas betrieben. Beim klassischen Kraftwerksprozess wird im ersten Prozessschritt – der Verbrennung – die im Brennstoff gebundene chemische Energie freigesetzt. Dabei entstehen heiße Rauchgase, deren Energie (Enthalpie) genutzt wird, um Strom im Kraft- werk oder Strom und Wärme im Heizkraftwerk zu erzeugen. Im Dampferzeuger wird der Großteil der Energie dazu verwendet, Wasser zu Dampf mit hohem Druck (ca. 300 bar) und hoher Temperatur (ca. 600 °C) zu umzuwandeln, um damit dann Strom und/oder Wärme zu erzeugen.

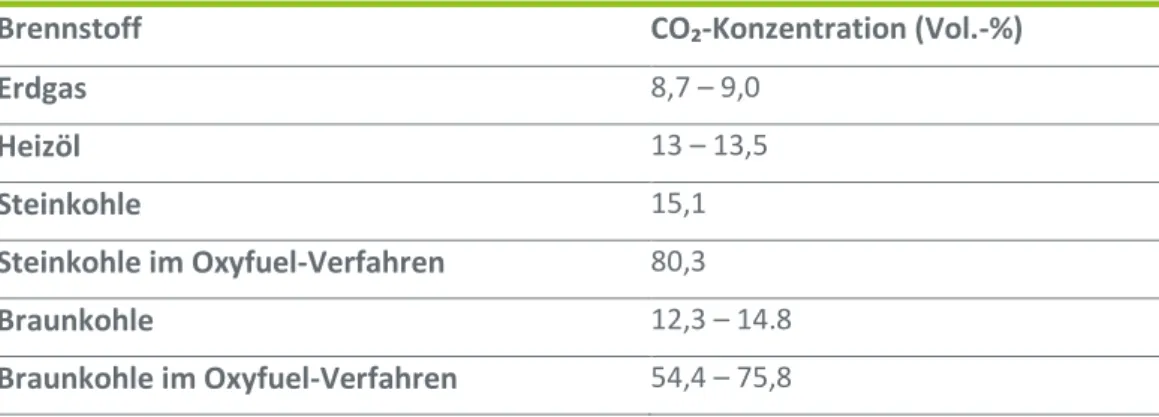

Im klassischen Kraftwerksprozess wird die Verbrennung mit Luft aus der Atmosphäre durchgeführt. In Tabelle 2 sind die typischen CO₂-Konzentrationswerte für die Verbren- nung von Erdgas, Öl und Kohle unter realen Verfahrensbedingungen (unter Luftüber- schuss) aufgeführt. Übliche CO2-Konzentrationen liegen im Bereich 9-15 Vol.-%.

Eine Verbrennung mit (nahezu) reinem Sauerstoff (OxyFuel-Verfahren) ist dazu geeignet, besonders hohe Verbrennungs- und damit Abgastemperaturen zu erzielen. Bei einer Ver- brennung von reinen Kohlenwasserstoffen (z. B. CH4) mit Sauerstoff sind theoretisch im Rauchgas nur noch CO₂ und H2O enthalten. Dies ist für eine CO₂-Abtrennung von großem Vorteil, da nur noch Wasserdampf auskondensiert werden muss und danach CO₂ in reiner Form vorliegt. Der energetische Aufwand für die CO₂-Abtrennung verringert sich dadurch deutlich, jedoch muss zusätzlich reiner Sauerstoff aus einer Luftzerlegungsanlage bereitge- stellt werden. Typische Rauchgaszusammensetzungen für eine Verbrennung von Kohle mit Sauerstoff sind ebenfalls in Tabelle 2 dargestellt. [Fischedick et al., 2015]

1 Wasser aus dem Brennstoff verdampft und vergrößert so die Rauchgasmenge. Bei gleicher Freisetzung von CO2 sinkt deshalb die CO2-Konzentration im Rauchgas.

Tabelle 2: Typische CO2-Konzentrationen im Rauchgas bei der Verbrennung von Erdgas, Öl und Kohle im Kraftwerksprozess.

Brennstoff CO₂-Konzentration (Vol.-%)

Erdgas 8,7 – 9,0

Heizöl 13 – 13,5

Steinkohle 15,1

Steinkohle im Oxyfuel-Verfahren 80,3

Braunkohle 12,3 – 14.8

Braunkohle im Oxyfuel-Verfahren 54,4 – 75,8 Quelle: Fischedick et al., 2015.

Flüssige und feste Brennstoffe können auch in so genannten IGCC-Kraftwerken (Integrated Gasification Combined Cycle) umgesetzt werden. Dabei wird der Primärbrennstoff – Kohle, Biomasse oder Abfall – in einem Vergaser unterstöchiometrisch zu energiereichem Brenn- gas umgewandelt, dessen Hauptbestandteile CO und H2 sind. Dieses Gas wird dann in ei- nem Gas- und Dampfprozess zur Strom- und Wärmeerzeugung genutzt. Die Abwärme der Vergasung wird ebenfalls im Prozess genutzt. Das IGCC-Konzept bietet Vorteile für eine mögliche CO₂-Abscheidung vor der Verbrennung (Pre-Combustion).

Da fossil befeuerte Kraftwerke signifikante Punktquellen für CO₂-Emissionen darstellen, werden schon länger verschiedene grundlegende Technologieansätze zur Minderung der CO2-Emissionen diskutiert, die jeweils eine oder mehrere CO2-Abscheidetechnologien be- vorzugen (s. Fehler! Verweisquelle konnte nicht gefunden werden.). Im Folgenden wer- den diese Ansätze näher vorgestellt:

Abscheidung nach der Verbrennung (Post-Combustion)

Verbrennung mit Sauerstoff (Oxyfuel-Combustion)

Abscheidung vor der Verbrennung (Pre-Combustion)

Bei Post-Combustion Carbon Capture können grundsätzlich alle Verfahren der CO₂- Abtrennung zum Einsatz kommen. Dabei konzentriert sich die Entwicklung momentan vor allem auf chemische Absorptionsverfahren. Als Lösungsmittel werden dabei aminbasierte, ammoniakhaltige sowie alkalihaltige Lösungen eingesetzt.

Neben den Verfahren der chemischen Absorption sind das Carbonate-Looping-Verfahren (Prinzip: trockene Sorption) sowie membranbasierte Verfahren (Polymermembranen, organische/anorganische Hybridmembranen) weitere Optionen. Diese könnten Gegenüber Verfahren mit chemischer Absorption effizienter sein, befinden sich allerdings noch in einem sehr frühen Entwicklungs- bzw. Forschungsstadium. Sie werden daher auch als

‚Post-Combustion der zweiten Generation‘ bezeichnet, da mit ihrem Einsatz erst langfristig zu rechnen ist.

Die größten Erfahrungen liegen für CO₂-Wäschen auf der Basis von Alkanoaminen (Mo- noethanolamine) vor, da sie bereits heute schon großtechnisch in einigen Industrieprozes- sen (z. B. Ammoniakherstellung, Erdgasaufbereitung) eingesetzt werden. Die Übertragbar- keit auf Kraftwerksprozesse ist derzeit Gegenstand von vielen Forschungsaktivitäten und wird im Rahmen einiger weniger Großprojekte demonstriert.

Die Regeneration des beladenen Lösungsmittels erfordert einen hohen energetischen Aufwand, der zu deutlichen Wirkungsgradeinbußen des Kraftwerksprozesses führt. Die

Wirkungsgradverluste eines Kohlekraftwerkes mit einer aminbasierten Wäsche liegen zwischen 7 und 13 Prozentpunkten [Markewitz et al., 2017].

Zwar ist die aminbasierte CO₂-Wäsche ein in der Industrie (z. B. Ammoniakherstellung, Erdgasaufbereitung) erprobtes Verfahren, jedoch steht der Nachweis der großtechnischen Machbarkeit in Kraftwerken noch aus. In zahlreichen kleinen Versuchs- und Pilotanlagen wurde die prinzipielle Tauglichkeit zur Dekarbonisierung von Kraftwerksrauchgasen gezeigt (z. B. im Braunkohlekraftwerk Boundary Dam, 139 MW, seit 2014). Eine kommerzielle An- wendung in einem Kraftwerk üblicher Blockgröße gibt es derzeit nicht.

Vorteile des Post-Combustion-Verfahrens sind [Markewitz et al., 2017]:

Das Verfahren findet in anderen chemischen Prozessen kommerziell Anwendung

Hohes Effizienzoptimierungspotenzial (z. B. optimale Integration in den Kraftwerksprozess)

Retrofitting möglich

Basiskraftwerksprozess bleibt weitgehend unverändert

Hohe Reinheiten (> 99,99 %) bei hohen Abscheidegraden

Es gibt bereits Anlagen im Demonstrationsmaßstab Nachteile des Verfahrens sind:

Hohe Investitionskosten

Hoher Wirkungsgradverlust

Ökologische Auswirkungen (z. B. durch Sprühverluste von Aminen bzw.

Folgeprodukten)

Flexibilitätsgrad der Betriebsweise, z. B. bei schwankenden Rauchgasmengen, ist derzeit ungeklärt

Bei der Oxyfuel-Combustion Capture wird aus dem stark CO₂-angereicherten Rauchgas der Wasserdampf auskondensiert. Das nicht auskondensierte CO₂ wird dadurch auf sehr hohe Konzentrationen angereichert.

Die Wirkungsgradverluste eines kohlegefeuerten Oxyfuel-Kraftwerks werden in einer Bandbreite von 8 bis 11 Prozentpunkten angegeben. Der größte Anteil des Verlustes ent- fällt auf die Luftzerlegungsanlage.

Wertvolle Erkenntnisse konnten zwischen 2008 und 2014 mit der weltweit größten Oxyfuel-Anlage (30 MWth) am Braunkohlekraftwerksstandort Schwarze Pumpe gesammelt werden. Derzeit gibt es weltweit keine Oxyfuel-Demonstrationsanlagen im größeren Maßstab. Auch befinden sich weltweit keine Großanlagen im Bau oder in der Planung.

Vorteile des Oxyfuel-Verfahrens für den Kraftwerkseinsatz sind:

Luftzerlegungsanlagen sind Stand der Technik

Geringe ökologische Auswirkungen

Hohes Potenzial zur Steigerung der Effizienz Nachteile des Verfahrens für den Kraftwerkseinsatz sind:

Veränderung des Brenners und Kesseldesigns (Feuerraum) erforderlich

Hohe Kosten

Eignungstest als Retrofittingoption steht noch aus

Begrenzte Flexibilität (Lastrampen) der Luftzerlegungsanlage

Für Pre-Combustion Carbon Capture-Verfahren können mit physikalischen Absorptions- verfahren Abscheideraten von bis zu ca. 95 % erreicht werden. Chemische Wäschen bei

Normaldruck oder andere Verfahren sind grundsätzlich nicht ausgeschlossen, aber eher unwirtschaftlich.

Das Pre-Combustion-Verfahren ist für den IGCC-Kraftwerksprozess konzipiert. Dabei wird das Synthesegas (H2 + CO) aus der Kohlevergasung nicht direkt verbrannt, sondern zuerst zu einem Gasgemisch umgewandelt, welches aus H2 und CO2 besteht.1 Aus diesem Gas- gemischt kann CO2 abgetrennt werden. Durch den hohen Druck (ca. 20 bar) bieten sich physikalische Absorptionsverfahren an. Als Absorptionsmittel werden häufig Methanol im sogenannten Rectisol®-Verfahren oder eine Mischung der Dimethylether des Polyethyl- englykol in der sogenannten Selexol®-Wäsche eingesetzt. Die CO₂-Abtrennung führt mit der heute verfügbaren Technik zu Wirkungsgradverlusten von 7 bis 8 Prozentpunkten.2 Durch Prozessoptimierungen könnte der Wirkungsgradverlust theoretisch auf bis zu 3,6 Prozentpunkte reduziert werden.

Nachteilig wirkt sich die erhöhte Komplexität des Systems durch den zusätzlichen Reaktor im ohnehin schon aufwändigen IGCC-Prozess aus. Weiterhin muss auch für dieses Verfah- ren Sauerstoff für die Vergasung/Reformierung bereitgestellt werden, was sich in erhöh- ten Betriebskosten und höherem Eigenverbrauch der Kraftwerke niederschlägt. Derzeit befinden sich weltweit nur insgesamt 10 IGCC-Kraftwerke im Bau oder in Betrieb. Bislang konnte sich die Vergasungstechnologie gegenüber dem Verbrennungsprozess nicht durch- setzen.

Vorteile des Pre-Combustion-Verfahrens für den Kraftwerkseinsatz sind [Markewitz et al., 2017]:

Hohes Effizienzpotenzial

Hohe Abscheidegrade

Industrieller Einsatz von physikalischen Absorptionsverfahren ist Stand der Technik Nachteile des Verfahrens für den Kraftwerkseinsatz sind:

Sehr hohe Kosten

Unzureichende Erfahrungen mit dem Basisprozess IGCC

Mangelnde Verfügbarkeit des Basisprozesses

Flexibilitätseigenschaften sind weitestgehend ungeklärt

Basisprozess IGCC besitzt eine hohe Komplexität

Keine Retrofittingoption

2.2.2.2 Industrieprozesse

Schätzungsweise 27 % der weltweiten CO₂-Emissionen werden nach Angaben der IEA durch industrielle Prozesse verursacht [Masanet et al., 2016]. Etwa drei Viertel dieser Emissionen stammen aus größeren Punktquellen der Branchen Eisen und Stahl, Zement, Raffinerien sowie sonstigen Industrieprozessen (z. B. Gasaufbereitung, H2-Herstellung, Ammoniakherstellung etc.). Zukünftig wird weltweit von einem weiteren Anstieg der Treibhausgasemissionen dieser Prozesse ausgegangen. Für das Erreichen ambitionierter Klimaschutzziele wird von der Internationalen Energieagentur der Einsatz von CO₂- Abscheidetechniken auch für in Industrieprozessen für unbedingt notwendig erachtet [Masanet et al., 2016; McCulloch, 2016].

1 Dies geschieht in einem zusätzlichen Wassergas-Shift-Reaktor in dem unter Zugabe von Wasserdampf vereinfachend die folgende Reaktion abläuft: CO + H2O CO2 + H2

2 Durch die Vergasung mit angereichertem Sauerstoff sind die Gasvolumenströme im CO-Shift und der CO2-Abtrennung geringer, wodurch die Wirkungsgradverluste in diesem Verfahren gegenüber anderen CO₂-Abscheideverfahren etwas niedriger ausfallen.

Zementherstellung

Zement ist ein hydraulisches Bindemittel, das zur Herstellung von Baustoffen eingesetzt wird. Hauptbestandteil ist Zementklinker, der durch Behandlung bei Temperaturen von ca.

1400-1450 C aus einer Mischung aus Kalkstein (CaCO3) und Zuschlagstoffen (v.a. Ton, Sand und Eisenerz) hergestellt wird. Beim Brennprozess wird Kalkstein zu Kalziumoxid (CaO) umgewandelt unter Freisetzung von CO2. Neben diesen prozessbedingten CO2-Emissionen (ca. 2/3 der Gesamtemission), entstehen zusätzliche Emissionen bei der Verbrennung fos- siler Brennstoffe im Drehrohrofen (ca. 1/3). Durch die gleichzeitige Freisetzung von CO2

aus Kalkstein und Brennstoff ist die CO2-Konzentration im Abgas vergleichsweise hoch (ca.

14-33 Vol.-% CO₂) [IPCC, 2005]. Dadurch ist eine Abscheidung von CO2 nach dem Klinker- ofen mit geringerem Aufwand als z. B. aus Kraftwerksabgasen möglich. Für die Abgasbe- dingungen bieten sich chemische Wäschen, das Carbonate-Looping-Verfahren oder der Betrieb in einem OxyFuel-Prozess an. Jedoch ist bei der chemischen Wäsche für die Rege- neration des beladenen Lösungsmittels ein separater Prozess zur Auskopplung oder Erzeu- gung von Dampf notwendig, da die Abwärme der Klinkerherstellung nur einen Teil abde- cken kann

Stahlherstellung

Bei der Eisen- und Stahlproduktion kann grundsätzlich zwischen primären und sekundären Verfahren unterschieden werden. Bei der Primärherstellung wird Roheisen aus Eisenerz im Hochofen durch Reduktion mit Kokskohle gewonnen. Beim Recycling (sekundäres Verfah- ren) wird Eisenschrott im Elektrostahlwerk eingeschmolzen.

Durch Verbrennung der Kokskohle im unteren Teil des Hochofens werden die Reduktions- gase CO und H2 sowie CO2 erzeugt, die nach oben steigen. Im oberen Teil wird Eisenerz (Eisenoxid) durch Reaktion mit den Reduktionsgasen oder direkt mit Koks zu reinem Eisen reduziert unter Freisetzung von CO2 und H2O. Anschließend bildet sich bei höheren Tem- peraturen ein Eisen-Kohlenstoff-Gemisch (ca. 4 Gew.-% Kohlenstoff), das als flüssiges Roh- eisen aus dem Hochofen entnommen wird.

Das Hochofengas (auch Gichtgas, typische Zusammensetzung (in Vol.-%): 20-25 % CO2, 20- 30 % CO, 2-4 % H2, 45-60 N2, Heizwert ca. 3-4 MJ/m³) wird als Brennstoff zur Erwärmung der Verbrennungsluft am Hochofen selbst verwendet oder mit Koksofen- und Konverter- gas gemischt und zur Wärme- und/oder Stromerzeugung im integrierten Koks- und Stahl- werk genutzt.

Die Primärherstellung ist wesentlich emissionsintensiver als das Recycling. Nach [Hermann et al., 2014] emittierten Anlagen in der EU im Jahr 2010 im Durchschnitt 1,63 t CO₂/t Roh- stahl unter Verwendung der Hochofenroute. Diese Emissionen aus der Produktion von Rohstahl umfassen die Emissionen aus dem Hochofen, aus der Stromerzeugung aus Kup- pelgasen und die Emissionen aus dem Oxygenstahlwerk.

CO2 kann aus dem Gichtgas durch eine chemische oder physikalische Wäsche abgeschie- den werden oder auch aus den Verbrennungsabgasen der Wärme- und Stromerzeugung.

Im Hochofenprozess kann die Zugabe von CO2 den Koksbedarf senken (Gichtgas- oder Top- Gas-Recycling)1. Durch Einblasen von Sauerstoff in den Hochofen kann der Stickstoffanteil im Gichtgas gesenkt und dadurch die Eigenschaften des Gichtgases verbessert werden.

Eine weitere Möglichkeit wird darin gesehen, das im Gichtgas befindliche Kohlenmonoxid

1 Durch die „Boudouard-Reaktion“ entsteht bei Temperaturen oberhalb von 1000 °C aus Kohlenstoff und CO2 das Reduktionsgas CO.

mit Hilfe einer Shift-Reaktion in CO₂ umzuwandeln und mit Hilfe einer physikalischen Wä- sche abzutrennen. Das verbleibende H2/N2-Gemisch könnte mit Hilfe eines Gasturbinen- prozesses genutzt werden.

Es werden derzeit auch Verfahren für eine (weitgehend) treibhausgasneutrale Erzeugung von Eisen und Stahl erprobt. Bei gasbasierten Direktreduktionsverfahren wird in der Regel Stückerz oder Eisenerz-Pellets mit Hilfe von Wasserstoff bei Temperaturen unterhalb des Schmelzpunkts reduziert. Ergebnis dieses Prozesses ist das sogenannte Schwammeisen (oder Eisenschwamm, engl. DRI für „direct reduced iron“), ein poröser Feststoff mit einem Eisengehalt von 92–95 %. Sollte sich diese Methode aus Gründen des Klimaschutzes lang- fristig etablieren, stünde das Gichtgas als konzentrierte CO2-Quelle nicht mehr zur Verfü- gung.

Ammoniak-Herstellung / Wasserstoff-Herstellung

Für die Herstellung von Ammoniak (NH3) werden die beiden Ausgangsstoffe Wasserstoff (H2) und Stickstoff (N2) benötigt. Wasserstoff wird in der Regel durch Reformierung von Erdgas (CH4) unter Zugabe von Dampf (H2O) gewonnen. Dabei läuft vereinfachend folgen- de Reaktion ab:

CH4 + 2 H2O 4 H2 + CO₂

CO2 wird aus dem Produktgemisch durch (v.a. physikalische) Wäsche abgetrennt um rei- nen Wasserstoff zu erhalten. Je Kilogramm Ammoniak fallen im Prozess 1,2 kg CO₂ an. Ein Teil des CO₂ wird heute schon weiterverwendet, vor allem zur Harnstoffsynthese (nach [Hermann et al., 2014] rund zwei Drittel) und in der Nahrungsmittel- und Getränkeindust- rie. Ein erheblicher Teil wird aber heute noch in die Atmosphäre entlassen.

Der CO₂-intensive Prozessschritt der Wasserstoffherstellung könnte in Zukunft über die Erzeugung von Wasserstoff durch Elektrolyse aus erneuerbarem Strom substituiert wer- den.

Erdgas-Konditionierung

Erdgas ist – abhängig vom Bohrfeld - mit sauren Gaskomponenten (u.a. H₂S und CO₂) ver- unreinigt. Für deren Entfernung (Entsäuern, Sweetening) gibt es drei Gründe: Die Korrosi- vität von H₂S und CO₂ in Gegenwart von Wasser, die Toxizität von H₂S sowie die Absen- kung des Heizwertes durch das nicht brennbare CO₂.

Für einige Nordseelagerstätten werden CO₂-Gehalte von bis zu 10 Vol.-% angegeben. Der erlaubte Maximalwert für die Einspeisung ins Erdgasnetz mit H-Qualität liegt bei 2,5 %.

[Mazzetti et al., 2014]. Die Aufbereitung von Erdgas ist derzeit der Hauptanwendungsfall für den Einsatz von Verfahren zur Abtrennung von Kohlendioxid (chemische oder physika- lische Wäsche oder Kryogen-Verfahren). Insgesamt existieren weltweit neun große Erd- gasaufbereitungsanlagen mit einer jährlichen CO₂-Abscheidekapazität, die in einer Band- breite von 0,8 bis 8,4 Megatonnen (Mt) liegt [Markewitz et al., 2017]. In vielen Fällen wird das CO₂ für die Förderung von Erdöl (EOR, Enhanced Oil Recovery) genutzt, so zum Beispiel in den norwegischen Projekten Sleipner und Snøhvit, bei denen das abgetrennte CO₂ di- rekt wieder in die Lagerstätte zurückgeführt wird.

2.2.3 CO₂ aus der Atmosphäre

Die Konzentration von CO2 in der Atmosphäre liegt bei ca. 400 ppm (= 0,04 Vol.-%) und ist im Vergleich mit den zuvor genannten Quellen sehr gering. Durch die damit verbundenen hohen Gasvolumina (2500 m³ Luft enthalten 1 m³ CO2) die bewegt, gekühlt oder aufge- heizt werden müssen sind die Wege zur Abscheidung von CO₂ aus der Luft (Direct Air Cap- ture, DAC) sehr energieintensiv. Da CO2 in der Luft an jedem Ort der Welt verfügbar ist besteht der große Vorteil der DAC darin, die Nutzung großer, aber abgelegener Wind- und Solarstrompotenziale für PtG/PtL ermöglichen zu können.

Kryogene- und Membrantrennverfahren scheiden aufgrund des Energieaufwandes für den großtechnischen Maßstab aus. Aus heutiger Sicht erscheinen deshalb Ab- und Adsorpti- onsprozesse als favorisierte Technologien hinsichtlich Aufwand und Verlusten für eine großtechnische Versorgung mit CO₂ aus der Luft [Sterner / Stadler, 2014]. Das bei der Luftzerlegung (durch kryogene Verfahren) als Nebenprodukt anfallende CO2 könnte jedoch für PtX-Prozesse verwendet werden.

Als Absorptionstechnik ist vor allem die Karbonatwäsche im experimentellen Einsatz. Da- bei wird das CO₂ durch eine Lauge, wie z. B. Natronlauge (NaOH), Kalilauge (KOH) oder Calciumhydroxid (Ca(OH)2), aus der Luft absorbiert. Dabei entsteht ein Carbonat, bei- spielsweise Natriumcarbonat (Na2CO3). Aus diesem Carbonat kann mithilfe einer Säure das CO₂ wieder gelöst werden. Um die Lauge und die Säure anschließend wiederherzustellen, wird eine Elektrodialyse mit bipolaren Membranen durchgeführt, die entweder nur für Protonen (H+) oder Hydroxidionen (OH-) durchlässig sind. Ein weiteres Verfahren, das Kohlenstoffdioxid wieder aus dem Absorptionsmittel zu entfernen, ist die aus der Papier- industrie bekannte Kalzination. Sie kann nach verschiedenen Methoden ausgeführt wer- den, aber letztendlich wird CO₂ durch ein thermisches Verfahren aus seiner Karbonatver- bindung wieder freigesetzt [Goeppert et al., 2012; Socolow et al., 2011].

Beim Adsorptionsverfahren wird im Batch-Verfahren zunächst CO₂ adsorbiert und dann mithilfe von Wärme auf niedrigem Temperaturniveau (<100 °C) wieder freigesetzt und verfügbar gemacht. Ein spezielles Adsorptionsverfahren wurde von der Schweizer Firma Climeworks entwickelt und zur kommerziellen Reife gebracht. Ihr Vorteil liegt darin, dass auch Niedertemperaturabwärme aus verschiedenen Prozessen (z.B. Elektrolyse, KWK, Synthesen) für die Desorptionsphase verwendet werden kann [Wurzbacher, 2015]. Dabei wird zuerst die Luft durch die Adsorptionskammer geleitet, wo sich das CO₂ an ein Adsorp- tionsmedium1 anlagert. Innerhalb von drei Stunden ist genügend CO₂ gesammelt, sodass bei 95 °C und vermindertem Druck die Desorptionsphase beginnen kann, welche wiede- rum etwa drei Stunden dauert und einen Zyklus abschließt. Unter diesen Bedingungen kann durch eine Vakuumpumpe das CO₂ vom Adsorptionsmedium gelöst und mit einem Reinheitsgrad von 99,5 % gewonnen werden. Mit der Anlage ist es möglich, 80 % des CO₂ aus der Luft zu filtern.

Für die Abscheidung von CO₂ aus der Luft gibt es derzeit einige Pilot- und Demonstrations- anlagen. 2017 wurde an der Müllverbrennungsanlage Hinwil, Schweiz, eine Climeworks- Anlage mit einer Kapazität von 900 t CO₂/a in Betrieb genommen. Das gewonnene CO₂ wird dort in die Gewächshäuser eines Gemüseproduzenten eingeleitet. [Climeworks, 2017]

Das Unternehmen Carbon Engineering betreibt in Kanada eine Absorptionspilotanlage auf Basis von NaOH und KOH mit einer Kapazität von einer Tonne CO₂ pro Tag. Aktuell ist dort die Erweiterung zu einer PtL-Pilotanlage geplant. Technischer Vorteil ist das niedrige Preis-

1 Polyethylenimin (PEI) auf einem Zellulose-Vlies

niveau und die lange Lebensdauer der eingesetzten Materialien. Darüber hinaus scheint die Technologie einfacher skalierbar und deshalb prinzipiell zum Großeinsatz geeignet.

Da die verschiedenen DAC-Varianten erst seit kurzem in Demonstrationsmaßstab einge- setzt werden, gibt es noch einen großen Spielraum für weitere technische Entwicklungen.

Insbesondere die Entwicklung neuer Adsorptionsmaterialien könnte den Abscheideprozess noch deutlich effizienter machen. Als theoretisch erreichbarer energetischer Minimalauf- wand wird in der Literatur etwa 1 GJ/t CO₂ angegeben. Die heutigen Verfahren liegen eher bei 6-9 GJ/t CO₂ [Socolow et al., 2011].

2.3 Zusammenfassung: CO₂-Konzentrationen und Ener- giebedarfe

Die Abscheidung von CO₂ aus dem Rauchgas, Biogas, chemischen Prozessgas oder der Luft benötigt verschiedene Arten von Energie. Strom wird für Pumpen, Kompressoren und Gebläse eingesetzt, Wärme – meist in Form von Dampf – für die Desorption aus einer Waschflüssigkeit. Wird Strom und Dampf dem Kraftwerksprozess entnommen, sinkt dadurch dessen Wirkungsgrad. Es ist deshalb üblich, den Wärmebedarf der Abscheidung mit den Parametern des Kraftwerks in einen Strombedarf umzurechnen. Für die Abschei- dung aus anderen Quellen kann entweder anfallende Prozesswärme genutzt oder durch die Verbrennung von Erdgas – ggf. im Oxyfuelverfahren mit nachfolgender CO₂- Abscheidung – bereitgestellt werden [von der Assen et al., 2016].

Für die nach der Abscheidung folgende Nutzung muss das CO₂ in der Regel transportiert werden. Die meisten Studien zur CO₂-Abscheidung betrachten die CO₂-Sequestrierung (carbon capture and sequestration (CCS)) und gehen dabei von einem Transport per Pipe- line mit einem Druck von mindestens 10 MPa (100 bar) aus. [von der Assen et al., 2016]

nehmen deshalb in ihrer Zusammenstellung unterschiedlicher CO₂-Quellen einheitlich dieses Druckniveau an.

Tabelle 3: Eigenschaften der wichtigsten CO2-Quellen [von der Assen et al., 2016; Fischedick et al., 2015; Vatopoulos / Tzimas, 2012].

CO₂-Quelle CO₂-

Konzentration [Vol.-%]

Abscheide technologien

Strombedarf Wärmebedarf Brennstoff (GJ/t CO₂,prod)

Luft (Absorption)

0,04 % CL 1,3 4,2

Luft (Adsorption)

0,04 % TSA/PSA 2,5 7,9

Biogas

20- 45 % CW, DWW, PSA, M, PW 1,0 (DWW, PSA) 0,4 (CW)

2,6 (CW)

Bioethanolherstellung1

99 % -- 0,40 0,01

Erdgas GuD-Kraftwerk

3-4 % CW 1,60 --

Raffinerie

3-13 % CW 0,91 3,16

Kohlekraftwerk

12-15 % CW 1,22 --

Integrierte Zellstoff-

und Papierfabrik 7-20 % PW 0,04 -- 1,57

Zellstofffabrik

7-20 % PW 1,03 --

Eisen- und Stahlherstellung

17-35 % CW, PGW 0,35-0,5 (CW)

0,77 (PW)3

2,5-4,4 (CW)

Zementfabrik

14-33 % CW, CL 0,65 (CL)

0,49 (CW)

-- 3,65 (CW)

2,17 (CL)

IGCC Kraftwerk

40 % PW, PSA, TSA, K 0,40 -- 0,81

Ammoniakherstellung1

100 % -- 0,40 0,01

Ethylenoxidherstellung2

100 % -- 0,40 0,01

Erdgaskonditionierung2

100 % -- 0,40 0,01

Abkürzungen zu den Abscheidetechnologien: Chemische Wäsche (CW), Druckwasserwäsche (DWW), Druckwechseladsorption (PSA), Temperaturwechseladsorption (TSA), Membrantrennverfahren (M), Physi- kalische Wäsche, z. B. Polyglykol (PW), Kryogentrennverfahren (K), Carbonate-Looping-Verfahren (CL), gängigstes Verfahren gefettet.

1 Nur Kompression, Wärmebedarf zur Gastrocknung (nach [Farla et al., 1995])

2 Ohne Kompression des Rohgases, da dieses oft für die folgende Nutzung (Gasturbine) geschieht.

3 Bewertung von CO 2 -Quellen unter öko- logischen Gesichtspunkten

3.1 Methodik

3.1.1 Referenzfluss

Der Referenzfluss wird festgelegt auf 1 kg CO2, bereitgestellt bei Raumtemperatur (20°C), komprimiert auf 100 bar (10 MPa).

3.1.2 Bilanzraum/Systemgrenzen

Für die vorliegende Studie wurde ein Ansatz „von der Wiege zum Fabriktor“ (engl.

cradle-to-gate) gewählt, der ein Teilsystem einer vollständigen „von der Wiege zur Bahre“ (engl. cradle-to-grave) Ökobilanz darstellt. Somit werden sämtliche Prozesse entlang der Verarbeitungskette von der Rohstoffextraktion bis zur Bereitstellung des Produktes CO2 zum Abtransport betrachtet. Nachfolgende Umwandlungsprozesse sowie die Distribution, die Nutzungsphase und die Entsorgung befinden sich außerhalb des untersuchten Systems.

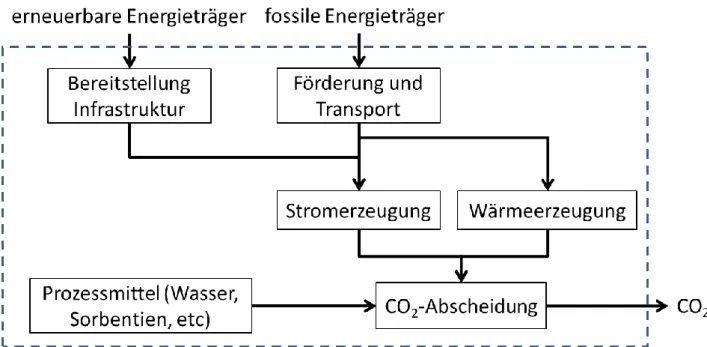

Das zu betrachtende System umfasst also die folgenden Prozesse zur Bereitstellung von CO2 am Werkstor der Anlage (vgl. Abbildung 2):

Bau und Betrieb der Anlage zur CO2-Abscheidung

Bereitstellung der elektrischen Energie

Bereitstellung der thermischen Energie

Förderung und Transport fossiler Energieträger zur Strom- und/oder Wärmeerzeugung

Infrastruktur und Produktionsmittel für Anlagen zur Erzeugung von regenerativer Energie (Im Falle der Energieerzeugung aus fossilen energieträgern ist der Beitrag von Infrastruktur und Produktionsmitteln verachlässigbar gering)

Vorketten sämtlicher Materialien, die in den o.g. Prozessen verwendet werden

Freisetzung von CO2 am Lebensende des Produktes, in dem das CO2 genutzt wird. Diese hebt sich rechnerisch mit der Aufnahme von CO2 ins System auf.

Nicht eingeschlossen in den hier genannten Systemgrenzen sind die folgenden Prozes- se:

Sämtliche Prozesse zur Verwendung von CO2 nach der Bereitstellung mit den o.g. physikalischen Parametern

Abbildung 2: Fließbild und Systemgrenzen des untersuchten Prozesses

3.1.3 Allokation

In dieser Arbeit wird grundsätzlich bei Prozessen mit mehr als einem Wertprodukt physikalische Allokation (nach Masse oder Energieinhalt (unterer Heizwert)) angewen- det, mit den folgenden Besonderheiten im Zusammenhang mit der CO2-Bereitstellung:

CO2 als Emission aus einem Prozess, der zum Ziel hat ein Wertprodukt zu erzeugen (z.B. Strom, Wärme, Biomethan, Ammoniak, Zement, Stahl) wird verstanden als „Abfall zur Beseitigung“. Sämtliche Lasten der Vorkette (Rohstoff-Bereitstellung, Transport, Vorprozesse) und des Hauptprozesses selbst werden dem jeweiligen Wertprodukt zugeordnet.

Die Aufnahme und Verwendung von CO2 im bereitgestellten Produkt CO2 wird als negative Emission (-1 kg CO2/kg CO2-Produkt) auf der Input-Seite angerechnet, die sich mit der Emission am Lebensende des aus CO2 hergestellten Produktes (+1 kg CO2/kg CO2-Produkt) rechnerisch aufhebt.

Bei Prozessen, die die Abtrennung von CO2 standardmäßig beinhalten (Ammoniak-Herstellung, Biomethan-Erzeugung), werden die Aufwendungen zur Abtrennung des CO2 dem Hauptprozess angerechnet, da es sich um eine Reinigung des Hauptproduktes handelt. Alle folgenden Aufbereitungsschritte (weiter Reinigung, Kompression, …) werden dem CO2 angelastet.

Bei allen anderen Prozessen, in denen CO2 nicht von Verfahrensseite her aus dem Produktgemisch abgetrennt werden muss (z.B. Rauchgase, Zementwerk, Stahlwerk, Direct Air Capture), werden die Aufwendungen zur Abtrennung des CO2 aus dem Prozessabgas sowie alle folgenden Aufbereitungsschritte (Reinigung, Kompression, …) dem CO2 angelastet.

Bei Prozessen, deren einziges Ziel darin besteht, CO2 herzustellen (hier nicht betrachtet), werden sämtliche Aufwendungen und Umweltlasten dem Produkt CO2 angerechnet.

3.1.4 Wirkungsindikatoren

Die folgenden Wirkungskategorien und Indikatoren wurden ausgewertet:

Klimawandel: Global Warming Potential (GWP 100a) nach IPCC [2013] in kg CO2 eq.

Ressourcenbeanspruchung: Kumulierter Energieaufwand (KEA) in MJLHV

Versauerung: Acidification Potential nach Hauschild / Wenzel [1998] in g SO2 eq.

Sommer-Smog: Photochemical Ozone Creation Potential (POCP) nach ReCiPe [Goedekoop et al., 2009] in g C2H4 eq.

Eutrophierung: Eutrophication Potential nach Heijungs et al. [1992] in g PO4 eq.

Ozonabbau: Ozone Depletion Potential nach WMO [2014] in g CFC-11 eg.

Feinstaub: Particulate Matter < 10 µm nach De Leeuw [2002] und WHO [2006]

in g PM10 eq.

3.2 Datengrundlagen und Modellierung

Die grundlegenden Rahmenbedingungen für die vorliegende Studie beinhalten:

Geographie: Deutschland

Zeitraum: Situation heute (2018)

Technologie: heute (2018) verfügbare Technologien und CO2-Quellen

Zusätzlich werden Variationen in der Strom- und Wärmeerzeugung durchgeführt, die den Einfluss der verwendeten Energieträger aufzeigen sollen (s. Abschnitt 3.2.2).

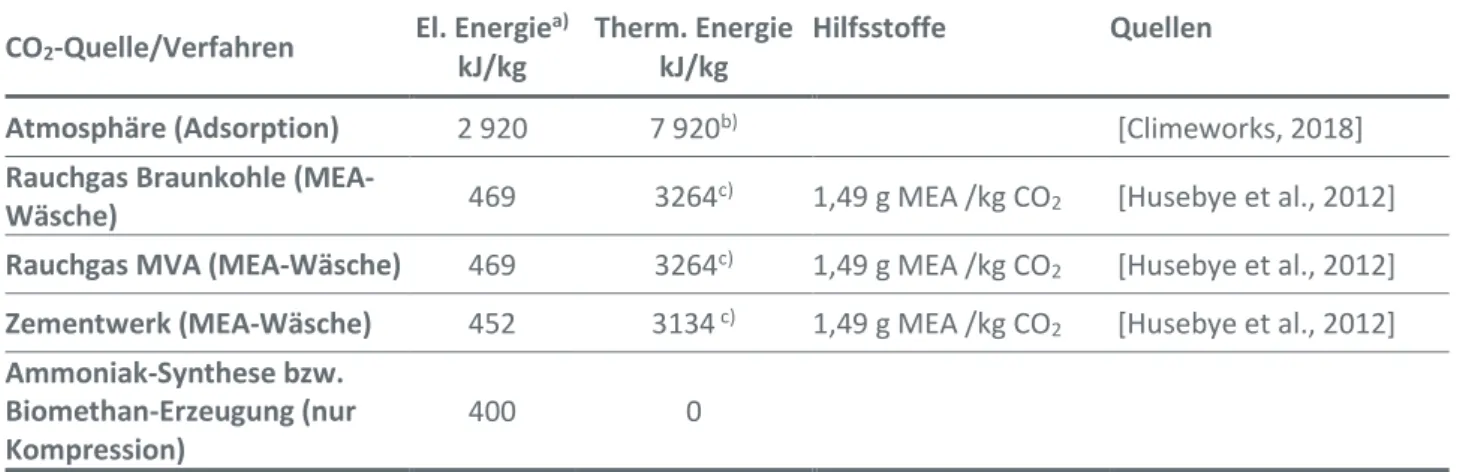

3.2.1 Prozessdaten CO2-Abscheidung

Die Prozessdaten zur CO2-Abscheidung basieren auf den in Kapitel 2.3 zusammenge- fassten Literaturquellen und sind in Tabelle 4 dargestellt. Die Folgenden CO2- Bereitstellungspfade wurden für diese Studie ausgewählt:

Abscheidung aus der Atmosphäre,

Abtrennung aus Abgasen eines Braunkohle-Kraftwerks mittels Amin-Wäsche (MEA),

Abtrennung aus Abgasen einer Müllverbrennungsanlage mittels Amin-Wäsche (MEA),

Abtrennung aus Abgasen der Zementklinker-Produktion mittels Amin-Wäsche (MEA),

Bereitstellung von CO2 als Nebenprodukt der Ammoniak-Synthese und der Biomethan-Erzeugung.

Da aus methodischen Vorüberlegungen (Abschnitt 3.1.3) die Lasten der CO2- Abtrennung für die Fälle Ammoniak-Anlage und Biomethan-Erzeugung beim abgeben- den Prozess verbleiben, beschränken sich die Lasten zur CO2-Bereitstellung in diesen Fällen nur auf die Aufwendungen zur Kompression. Daher werden diese beiden Fälle vereinfachend zusammengefasst behandelt.

Tabelle 4: Prozessdaten der untersuchten CO2-Bereitstellungspfade

CO2-Quelle/Verfahren El. Energiea) kJ/kg

Therm. Energie kJ/kg

Hilfsstoffe Quellen

Atmosphäre (Adsorption) 2 920 7 920b) [Climeworks, 2018]

Rauchgas Braunkohle (MEA-

Wäsche) 469 3264c) 1,49 g MEA /kg CO2 [Husebye et al., 2012]

Rauchgas MVA (MEA-Wäsche) 469 3264c) 1,49 g MEA /kg CO2 [Husebye et al., 2012]

Zementwerk (MEA-Wäsche) 452 3134 c) 1,49 g MEA /kg CO2 [Husebye et al., 2012]

Ammoniak-Synthese bzw.

Biomethan-Erzeugung (nur Kompression)

400 0

a)inklusive Kompression (400 kJ/kg) b) bei ca. 100 °C C) bei ca. 120-200 °C

3.2.2 Bereitstellung von elektrischer und thermischer Energie

Wird CO2 aus einem Prozessabgas abgetrennt, bei dessen Erzeugung elektrische und/

oder thermische Energie entsteht (z.B. Kraftwerksprozess) so wird angenommen, dass die zur Abtrennung nötige elektrische und thermische Energie aus dem Prozess ausge- koppelt wird. Die Allokation der Prozesslasten erfolgt auf Basis des Exergiegehaltes zwischen Strom und Wärme. Sonderfall ist die Müllverbrennungsanlage: hier werden die Lasten auf den zu verbrennenden Abfall, sowie die erzeugte Strom- und Wärme- menge entsprechend ihres Preises verteilt (Annahme: Abfall 150 €/t, Strom 50

€/MWh, Wärme 10 €/MWh).

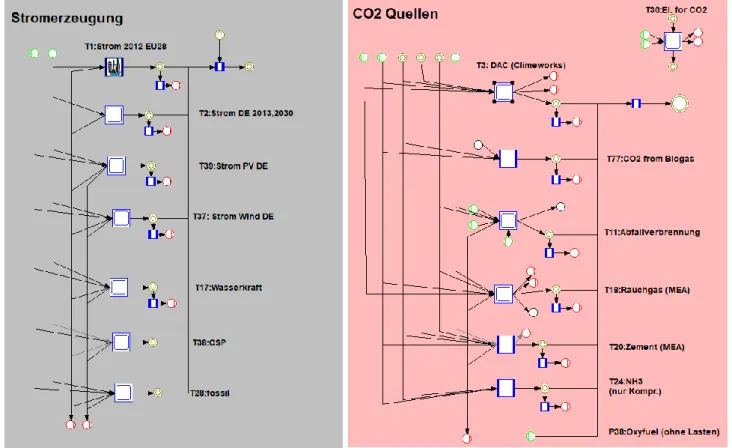

Steht kein Strom- und Wärmeabgebender Prozess in direkter Verbindung zur CO2- Bereitstellung (DAC, Ammoniak-Synthese, Biomethan-Erzeugung), so wird die elektri- sche Energie mit den folgenden Varianten in Form einer Sensitivitätsanalyse abgebil- det:

Strommix Deutschland im Jahr 2013 (GWP 644 g CO2 eq. /kWh)

100% Wind offshore (GWP 5 g CO2 eq. /kWh)

Datengrundlage für den Strommix Deutschland bilden die in der Eurostat-Datenbank dargestellten Informationen zur Nettostromerzeugung der verschiedenen Energieträ- ger in Deutschland. Zusammen mit Informationen zum Wirkungsgrad, zum Eigenbe- darf und zu Netzverlusten werden diese Daten in ein vom ifeu entwickeltes mathema- tisches Modell eingespeist, das den deutschen Kraftwerkspark nachbildet und die Umweltlasten der Stromerzeugung berechnet [ifeu, 2016]. Aufwendungen und Um- weltlasten für Investitionsgüter werden dabei mit berücksichtigt.

Für die Modellierung des Windstromes wird das Modul „electricity, high volta- ge_electricity production, wind, >3MW“ aus der Ecoinvent 3.4 Datenbank verwendet [Wernet et al., 2016].

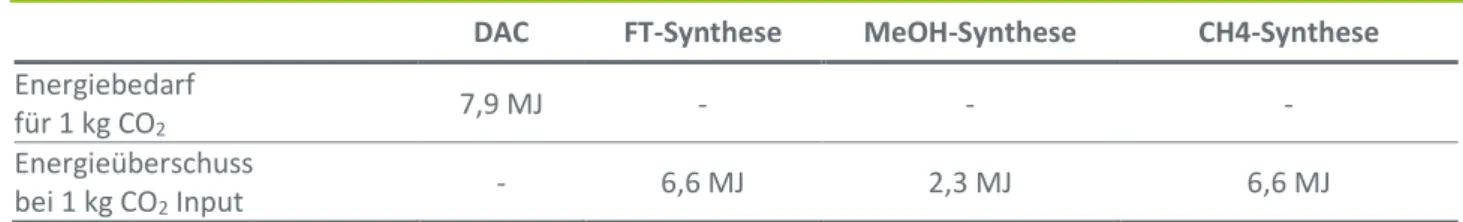

Der Wärmebedarf der DAC-Anlage kann nach heutigem Stand nicht vollständig durch die Abwärme eines möglicherweise nachfolgenden Syntheseprozess gedeckt werden (s. Tabelle 5). Für diesen Prozess werden daher drei Varianten angenommen um die Bandbreite aufzuspannen:

![Tabelle 3: Eigenschaften der wichtigsten CO 2 -Quellen [von der Assen et al., 2016; Fischedick et al., 2015; Vatopoulos / Tzimas, 2012]](https://thumb-eu.123doks.com/thumbv2/1library_info/5317424.1679459/23.892.71.829.182.878/tabelle-eigenschaften-wichtigsten-quellen-assen-fischedick-vatopoulos-tzimas.webp)