FACHHOCHSCHULE M ¨ UNCHEN

Fachbereich 06 – Physikalische Technik Mikrosystemtechnik

Diplomarbeit

von Andreas Hawel

Vermeidung von Hillock-Formation im Halbleiterprozess von großfl¨ achigen

R¨ ontgen– und Teilchendetektoren

Erstpr¨ ufer (FH): Prof. Dr. S. Sotier Zweitpr¨ ufer (FH): Prof. Dr. U. Koch

Eingabedatum: 8. M¨ arz 2002

durchgef¨ uhrt am Halbleiterlabor der Max–Planck–Institute f¨ ur Physik und extraterrestrischen Physik

Betreuer(MPE): Dipl. Phys. N. Krause

Inhaltsverzeichnis

1 Einleitung 2

1.1 Motivation dieser Arbeit . . . . 2

2 Grundlagen der Strahlungsdetektion 6 3 Der Verarmungs–Feld–Effekt Transistor (DEPFET) 7 3.1 Der p–Kanal MOS–DEPFET . . . . 7

3.2 Der DEPFET als Pixeldetektor . . . . 9

4 Leiterbahnmaterialien 11 4.1 Metallisierung mit Reinstaluminium . . . . 12

4.1.1 Das Aluminium–Silizium–Phasendiagramm . . . . 13

4.1.2 Diffusion von Silizium in Aluminium . . . . 13

4.1.3 Siliziumgrieß . . . . 14

5 Schichterzeugung 16 5.1 Grundprinzip der Kathodenzerst¨ aubung – Sputtern . . . . . 16

5.1.1 Aufbau und Funktionsweise einer Sputteranlage . . . 18

5.1.2 Das Magnetronsputtern . . . . 19

6 Das Schichtwachstum 21 6.1 Das Kornwachstum . . . . 21

6.1.1 Das Kornwachstum in d¨ unnen Schichten . . . . 21

6.1.2 Großk¨ orner . . . . 24

6.1.3 Kornrauhigkeiten . . . . 24

6.1.4 Kleinkornagglomerate . . . . 25

7 Die Stressmigration 26 7.1 Allgemeines zur Stressmigration . . . . 26

7.1.1 Theorie der Hillockbildung . . . . 27

7.1.2 Probleme durch Hillockbildung . . . . 32

I

INHALTSVERZEICHNIS II

7.1.3 Methoden zur Vermeidung von Hillocks . . . . 33

7.1.4 Element-additive Verfahren . . . . 33

7.1.5 Parametrische Verfahren . . . . 33

8 Substraterw¨ armung 35 8.1 Theorie der W¨ armestrahlung . . . . 35

8.1.1 Energiebilanz der Strahlung . . . . 36

8.1.2 Der schwarze Strahler . . . . 37

8.1.3 Das Kirchhoff’sche Gesetz . . . . 37

8.1.4 Die Planck’sche Strahlungsformel . . . . 38

8.1.5 Strahlung nicht–schwarzer Strahler . . . . 38

8.1.6 Modellierung der Substraterw¨ armung mit IDL . . . . 39

8.2 Messungen an der Heizung . . . . 42

8.2.1 Aufbau des Sensors . . . . 43

8.2.2 Einbau eines Sensors in die Sputterkammer . . . . 44

8.2.3 Erstellen einer Kalibrationskurve . . . . 45

8.2.4 Substraterw¨ armung – ohne Heizung . . . . 46

9 Das LPCVD-Oxid 48 9.1 Die Schichterzeugung im Reaktor . . . . 49

10 Die Experimente 51 10.1 Die Vorstudie und deren Ergebnisse . . . . 52

10.2 Abh¨ angigkeit des Hillockwachstums bei unterschiedlichen Sputter– und Tempertemperaturen bei 6“ Wafern . . . . 55

10.2.1 Experimente bei einer Temperatur . . . . 57

10.2.2 Experimente mit Nachw¨ armzeiten . . . . 58

10.2.3 Experimente mit weiterer Temperatur und Nachw¨ armzeit . . . . 61

11 Evaluierung hillockfreier Schichten 62 11.1 Der ¨ Atzangriff auf K¨ orner und Korngrenzen – Strukturier- barkeit . . . . 62

11.1.1 Das Verhalten bei tiefen Temperaturen – Leiterbahn- abrisse . . . . 64

11.2 Die Mehrlagenmetallisierungsf¨ ahigkeit . . . . 64

11.2.1 Der CARO–Test . . . . 66

12 Ausblick und Diskussion der Ergebnisse 69

INHALTSVERZEICHNIS III

A Messger¨ ate zur Schichtcharakterisierung 77

A.1 Stylus-Messung . . . . 77

A.2 Vier–Spitzen–Methode . . . . 77

A.3 Ellipsometer . . . . 78

A.3.1 Theorie des Ellipsometers [48] . . . . 78

B ¨ Ubersicht der Experimente 82 C Berechnung der Kondensationsenthalpie 91 D Die Elektromigration [41] 92 E Programme 94 E.1 Programmcode zur Berechnung des Strahlanteils . . . . 94

E.2 Programmcode zur Absch¨ atzung der

Absorption eines Schichtsystems . . . . 95

Abbildungsverzeichnis

1.1 Bild des Xeus–Satellitensystems im Orbit [1]. . . . . 3 3.1 Darstellung einzelner Depletions–Konzepte (a) und (b) und

deren Kombination zum DEPFET (c) [3]. . . . . 8 3.2 Schematischer Aufbau eines DEPFET’s in MOS-Technologie

[5]. . . . 9 4.1 Phasendiagramm des Materialsystems Silizium in Alumini-

um [7]. . . . . 14 4.2 Ausbildung von Spikes an der Kontaktstelle zwischen Alumi-

nium und Silizium [7]. . . . . 15 5.1 Prinzipielles Schaubild zur Erl¨ auterung der im Target ablau-

fenden Prozesse bei Ionenbeschuss [7]. . . . 17 5.2 Schematischer Aufbau einer Sputterkammer in Diodenanord-

nung [7]. . . . . 19 6.1 Schematische Kornverteilung bei normalem und sekund¨ arem

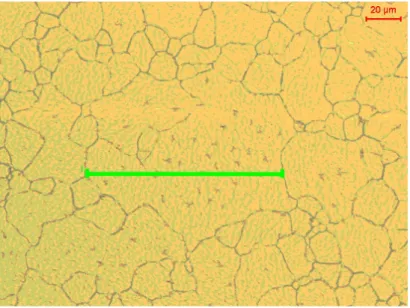

Kornwachstum [40]. . . . . 23 6.2 Großkorn mit Messbalken umgeben von kleinerem Korn. Der

Messbalken im Korn hat eine L¨ ange von 115 µm. . . . . 24 6.3 Kleinkornagglomarat mit einer Großkornumgebung . . . . . 25 7.1 Schematischer Stressverlauf einer Aluminiumschicht gegen

die Temperatur aufgetragen [22]. . . . . 27 7.2 Graphiken zum Einfluss von Hillockbildung unter d¨ unnen na-

tiven Oxidschichten [25]. . . . 30 7.3 Die Abbildung zeigt Hillocks, hier jeweils an dem dunklen

Ring erkennbar, die am Korngrenzentripelpunkt entstehen. . 31

IV

ABBILDUNGSVERZEICHNIS V

8.1 Typisches Beispiel zur Richtungsabh¨ angigkeit des gerichte- ten Emissionsgrades von Metallen, wobei die

β–Achse in der Ebene der emittierenden Oberfl¨ ache liegt [35]. . . . 39 8.2 Bild eines spiegelnden Messwafers mit aufgeklebtem Senso-

relement. Das Bild zeigt den Wafer in der Sputterkammer.

Weiterhin ist die Kontaktierung und die Isolierung zur Kam- merwand zu sehen. . . . 45 10.1 ¨ Ubersicht der α–Step–Messungen an Wafern mit LTO, das

bei 300 erzeugt wurde. Die Messungen wurden nach der LTO–Abscheidung und der darauffolgenden Temperfahrt get¨ atigt. Die erste Zahl in den Klammern gibt jeweils die Sputtertemperatur und die zweite Zahl die Abscheidetempe- ratur des LTO an. . . . 54 10.2 Die Abbildung zeigt eine REM–Aufnahme einer 0,5 µm

starken Aluminiumschicht, die bei einer Temperatur von 450 erzeugt wurde [47]. . . . 56 10.3 Kornrauhigkeiten ohne (a) und mit (b) dem sog.

Nachw¨ armen, aufgenommen mit dem ICR–Prisma. Bei den Strukturen auf der Kornoberfl¨ ache handelt es sich um aus- geschiedenes Silizium, das infolge der Silizium¨ ubers¨ attigung der Aluminiumschicht agglomeriert ist. . . . 59 10.4 REM Aufnahmen unterschiedlicher Schichtsysteme [47]. . . . 60 11.1 ¨ Ubersicht der beschriebenen Prozessschritte. Bei der gezeig-

ten Teststruktur handelt es sich jeweils um die gleiche Struk- tur auf dem Wafer. . . . 63 11.2 Die Abbildung zeigt eine Durchbruchstelle der oberen Leiter-

bahn zur unteren Leitungsebene. Die dunklen Spuren k¨ onnen als Stromlaufpfade gedeutet werden. . . . . 66 11.3 Die Abbildung zeigt eine Durchbruchstelle, die mitten im

Korn beginnt und durch einen zu hohen Nadelandruck ver- ursacht wurde. Diese Aufnahme wurde nach dem Abnehmen der oberen Leiterbahn erstellt. . . . 66 11.4 Die Abbildung zeigt einige durch die Caro’sche S¨ aure erzeug-

te Marken. . . . 67

ABBILDUNGSVERZEICHNIS VI

11.5 Die Abbildung zeigt eine Oberfl¨ ache, die mit Caro’scher S¨ aure behandelt wurde. Da die LTO–Schicht nicht von Hil- locks durchstochen war, bildeten sich keine ¨ Atzmarken, wie bei Abbildung 11.4. . . . 67 A.1 Die Abbildung zeigt ein Amplitudenver¨ anderungs– und

Phasenverschiebungsdiagramm. Darauf sind verschiedene Brechungsindices und Schichtdicken (schwarze Punkte) ver- merkt. . . . 80 B.1 Ubersicht der Waferviertel von Wafer 10 bis Wafer 16 ¨ . . . 84 B.2 Ubersicht der Waferviertel von Wafer 17 bis Wafer 21 . . . . ¨ 85 B.3 Ubersicht der Waferviertel von Wafer 22 bis Wafer 25 . . . . ¨ 86 B.4 Ubersicht der Waferviertel von Wafer 26 bis Wafer 28 . . . . ¨ 87 B.5 Ubersicht der Waferviertel TV 1 bis TV 5 und ¨ α–step Ergeb-

nisse der

” Defreckle Etch“– ¨ Atzung . . . . 88 B.6 Kalibrationskurve zwischen der Reglertemperatur und Wa-

fertemperaturdifferenz mit einer approximierten Ausgleichs- funktion und deren Gleichung f¨ ur einen beidseitig polierten Silizium–Wafer. . . . 89 B.7 Kalibrationskurve zwischen der Reglertemperatur und Wa-

fertemperaturdifferenz mit einer approximierten Ausgleichs-

funktion und deren Gleichung f¨ ur einen beidseitig mit LTO

beschichteten Silizium–Wafer. . . . 90

Zusammenfassung

In der vorliegenden Arbeit werden die f¨ ur die Hillockbildung

1verantwort- lichen Mechanismen und deren Vermeidung bei einer Mehrlagenmetallisie- rung diskutiert. Dar¨ uberhinaus wird ein Verfahren vorgestellt, dass die Hil- lockbildung vollst¨ andig unterdr¨ uckt.

Ziel dieser Arbeit ist es eine M¨ oglichkeit aufzuzeigen, wie kompressiver Stress in einer Aluminiumschicht verhindert werden kann, da eine Kompen- sation dieses kompressiven Stresses zur Hillockbildung f¨ uhrt. Dabei standen verschiedene L¨ osungsans¨ atze zur Verf¨ ugung. Aus den in der Industrie vor- handenen Methoden wurde eine ausgew¨ ahlt, weiterentwickelt und auf den Prozess im Halbleiterlabor angepasst.

Es handelt sich hierbei um ein thermisches Verfahren, dass w¨ ahrend des Ent- stehungsprozesses der Aluminiumschicht eingesetzt wird. Dieses in der Ar- beit entwickelte Mehrstufen–Verfahren vermindert den kompressiven Stress in der Aluminiumschicht soweit, dass es bei einer nachfolgenden Erw¨ armung nicht zu thermisch induzierten, kompressiven Stress kommt. Die Erw¨ armung nach dem Schichtbildungsprozess tritt bei dem nachfolgenden Prozess der Isolatorbildung auf, dieser Isolator separiert die einzelnen Leiterbahnschich- ten voneinander.

Die mit dem entwickelten Verfahren erzeugten Schichten wurden mittels verschiedener Testverfahren qualifiziert. Die Qualifizierung der erzeugten Schichten umfasst elektrische, optische, chemische und mechanische Tests.

Die F¨ ahigkeit mit Hilfe des entwickelten Verfahrens hillockfreie Schichten zu erzeugen wurde durch die genannten Tests best¨ atigt.

1) Spitzen oder H¨ugelchen, die aus der Schicht entwachsen.

1

Kapitel 1 Einleitung

Im Jahr 2012 soll ein Projekt der European Space Agency (ESA) mit Namen XEUS gestartet werden. XEUS steht f¨ ur X–ray Evolving–Universe Spectros- copy. Es soll eine Nachfolgemission zu XMM–Newton werden. Die Mission soll weiter in die Zeit zur¨ uckblicken als dies mit fr¨ uheren Missionen m¨ oglich war. Die wissenschaftliche Zielstellung ist die Beobachtung der heißen Ma- terie in einem fr¨ uhen Evolutionsstadium des Weltalls. Das XEUS–Projekt soll Aufschluss geben ¨ uber:

Erste schwarze L¨ ocher Galaxienbildung

Evolution der Elementh¨ aufigkeit

Der Satellit ist, wie auf Abbildung 1.1 erkennbar, zweigeteilt. Der vordere der beiden Satelliten ist mit Detektoren best¨ uckt, der Zweite, hier weiter im Hintergrund, tr¨ agt die Spiegel zur Fokussierung des R¨ ontgenlichtes. Das Detektor–Modul liegt im Fokus des Spiegel–Moduls. Diese Aufteilung in zwei Module ist notwendig, da eine fokale L¨ ange von 50 m erreicht wer- den soll. Auf dem Detektor-Modul wird sich unter anderem ein Wide Field Imager befinden. Dieser Wide Field Imager soll vorraussichtlich vom Halb- leiterlabor (im Folgenden

” Hll“), in Active Pixel–Bauweise, entwickelt und gefertigt werden.

1.1 Motivation dieser Arbeit

Vor diesem Hintergrund soll im Hll ein Pixel–Detektor entworfen und reali- siert werden. Vor der Verwirklichung des Projekts sind viele Fragestellungen

2

1.1. Motivation dieser Arbeit 3

Abbildung 1.1:Bild desXeus–Satellitensystems im Orbit [1].

und Probleme zu kl¨ aren, die einer Realisierung im Wege stehen. Eines der genannten Probleme ist die bei der Metallisierung mit Aluminium auftre- tende Hillockbildung

1. Diese Formationen verursachen bei der Mehrlagen- metallisierung enorme Schwierigkeiten bzw. verhindern die Realisierung des Pixel–Detektors mit Leiterbahnen aus Aluminium. Die Verminderung bzw.

die vollst¨ andige Beseitigung dieser stressbedingten Formationen ist die Ziel- setzung dieser Arbeit.

Das Ph¨ anomen der Hillockbildung ist in der Halbleiterindustrie und For- schung bereits seit l¨ angerem bekannt. Aus diesem Grund standen auch verschiedenste L¨ osungsans¨ atze zur Verminderung bzw. Unterdr¨ uckung zur Verf¨ ugung. Diese Ans¨ atze galt es im Rahmen dieser Arbeit auf die Einsetz- barkeit hin zu untersuchen und gegebenenfalls neue daraus zu entwickeln.

Viele in der Industrie verwendeten L¨ osungen, waren wenig geeignet f¨ ur ei- ne Integration im Hll, da h¨ ochstreines Silizium im Detektorprozess einge- setzt wird und somit ein Zusatz von bestimmten, hillockhemmenden Ad- ditiven nicht m¨ oglich ist. Aufgrund dieser Tatsache wurde im Rahmen der vorliegenden Arbeit ein thermisches Verfahren zur Herstellung hillockfreier Aluminiumschichten entwickelt.

Im Folgenden werden kurz die Grundlagen f¨ ur das Verst¨ andnis der Strahlungsdetektion mit Halbleiterdetektoren er¨ ortert. Diese Prinzipien lie- gen neben einer Vielzahl von Detektortypen auch dem geplanten Pixel–

1) deutsch: H¨ugelchen

1.1. Motivation dieser Arbeit 4

Detektor zugrunde. Weiterhin wird der Einsatz von unterschiedlichen Leiterbahnmaterialien im Hinblick auf deren Einsetzbarkeit im Hll disku- tiert und die Vor– und Nachteile einzelner Systeme erl¨ autert. Dies f¨ uhrt zur Metallisierung mit Aluminium und den damit verbundenen Eigenheiten des Metalls. Hieraus ergibt sich die Frage des Beschichtungsverfahrens, welches hier mittels Kathodenzerst¨ aubung erfolgt. Die grundlegenden Prinzipien der Kathodenzerst¨ aubung werden beschrieben und es wird auf Besonderheiten des hier verwendeten Systems eingegangen. Resultierend aus den angestell- ten Experimenten wurde eine Vielzahl von Schichtph¨ anomenen beobachtet und der Versuch unternommen, diese zu begr¨ unden. Neben der Beobachtung dieser Ph¨ anomene wurden auch die theoretischen Aspekte zur Schichtbil- dung d¨ unner Schichten mit in die Arbeit aufgenommen.

Da nun die Grundlagen der Schichterzeugung und Schichtbildung bekannt sind, soll der migrationsbedingte Ausfallmechanismus der Hillockbildung n¨ aher beleuchtet werden. Weiterhin werden auch die in der Industrie und Forschung bekannten Methoden aufgezeigt und deren Einsatz im Hll beur- teilt. Daraus folgend wird eine Methode favorisiert und genauer untersucht.

Bei diesem Verfahren handelt es sich um die Erw¨ armung des Substrates mittels einer Strahlungsheizung. Die Erw¨ armung des Substrates wird theo- retisch modelliert und durch die Erstellung einer Kalibrationskurve mit Hilfe eines eigens hierf¨ ur entwickelten Sensors n¨ aher untersucht. Die Kalibrations- kurve gibt Aufschluss ¨ uber die tats¨ achliche Temperatur am Wafer. Damit ist es m¨ oglich bei gegebener Reglertemperatur eine Aussage ¨ uber die Wa- fertemperatur zu machen.

Dar¨ uberhinaus wird die dielektrische Schicht, die als Isolator zwischen den Metallebenen eingesetzt wird, n¨ aher in ihrer Herstellung und ihren Eigen- schaften beschrieben.

Nachdem die Arbeit die betreffenden Theorien erl¨ autert hat, wird verst¨ arkt auf die Experimente, deren Durchf¨ uhrung und Ergebnisse eingegangen.

Hierbei handelt es sich um:

1. eine Studie mit 4” Wafern.

2. Experimente bei einer Temperatur auf 6” Wafern.

3. Experimente bei einer Temperatur mit

” Nachw¨ armzeit“ auf 6” Wa- fern.

4. Experimente bei einer weiteren Temperatur und einer

” Nachw¨ armzeit“

auf 6” Wafern.

1.1. Motivation dieser Arbeit 5

Die erhaltenen Erkenntnisse und Erfahrungen aus der 4”–Studie flossen in

die Experimente mit 6” Wafern ein. Mit der Experimentreihe vier wurde

es m¨ oglich, hillockfreie Schichten reproduzierbar zu erzeugen. Um vielver-

sprechende, ausgew¨ ahlte Aluminiumschichten genauer zu evaluieren, wur-

den Versuche zur Strukturierbarkeit, zum ¨ Atzverhalten, zur Mehrlagen-

metallisierungsf¨ ahigkeit und das Verhalten bei tiefen Temperaturen durch-

gef¨ uhrt. F¨ ur die Untersuchung der Mehrlagenmetallisierungsf¨ ahigkeit wur-

de ein Schichtsystem aus zwei Lagen Metall und einem dazwischenliegen-

den Isolator auf einem Siliziumwafer realisiert. Dieses Schichtsystem wur-

de elektrisch an einem Nadelprober auf Hillocks ¨ uberpr¨ uft. Falls Hillocks

die Isolatorschicht durchstossen, kommt ein messbarer elektrischer Kontakt

zwischen den Ebenen zustande. Eine weitere M¨ oglichkeit zur Evaluierung

der Mehrlagenmetallisierungsf¨ ahigkeit ist der Test mit Caro’scher S¨ aure,

der abschliessend durchgef¨ uhrt wurde. Hierzu ist es erforderlich zu wissen,

dass Caro’sche S¨ aure sehr stark Aluminium ¨ atzt. Durchst¨ osst ein Hillock die

Isolatorschicht, die nicht ge¨ atzt wird, so wird er von der Caro’schen S¨ aure

angegriffen und bildet ¨ Atztmarken aus, die mit dem Mikroskop erkennbar

sind.

Kapitel 2

Grundlagen der

Strahlungsdetektion

Trifft elektromagnetische oder geladene, korpuskulare Strahlung auf einen Festk¨ orper und wird dabei absorbiert, so wird die Energie der Strahlung uber verschiedenartige Wechselwirkungen in Bildung von Elektron-Loch- ¨ Paaren umgewandelt. Die entstehende Ladungsmenge ist proportional zur einfallenden Strahlung. Der Festk¨ orper muss im Ruhezustand ladungsfrei sein, um auch eine geringe Menge an Elektron–Loch–Paaren nachweisen zu k¨ onnen. Bei Strahlungsdetektoren auf Halbleiterbasis bildet die Raumla- dungszone (im Folgenden

” RLZ“) eines pn– ¨ Uberganges das strahlungssensi- tive Volumen. Die RLZ ist im Ruhezustand frei von Ladungstr¨ agern. Trifft nun die oben beschriebene Strahlung in die RLZ, generiert sie Elektron–

Loch–Paare. Aufgrund des anliegenden elektrischen Feldes (Sperrspannung) erfolgt nach der Generation eine Separation der Ladungen. Die L¨ ocher wan- dern zum negativen Potenzial, die Elektronen zum positiven Potenzial. Die Ladung wird detektiert, verst¨ arkt und als Signal ausgegeben.

Es gibt verschiedene Arten von Strahlungsdetektoren auf Halbleiterbasis.

Einfache Dioden und Driftdetektoren zur nicht ortsaufl¨ osenden Detektion.

Streifendetektoren, CCD’s und Pixeldetektoren zur ortsaufl¨ osenden Detek- tion von Strahlung, um hier nur einige zu nennen.

All diese Detektoren arbeiten nach dem weitergef¨ uhrten Prinzip der pin- Diode [2] bzw. der Seitw¨ artsdepletion

1[2] [3]. Daraus l¨ asst sich der DEPFET entwickeln.

1) Die Seitw¨artsdepletion kann auch bei Dioden erreicht werden.

6

Kapitel 3

Der Verarmungs–Feld–Effekt Transistor (DEPFET)

Der ¨ Ubergang von der pin–Diode zum Transistor wurde zur Erlangung ver- minderter Rauschbeitr¨ age, durch die kleinere Kapazit¨ at der Anode (Source), durchgef¨ uhrt. Bedingt durch den geringeren Rauschbeitrag wird die Ener- gieaufl¨ osung der Detektoren verbessert. Weiterhin ist die Integration des Transistors auf dem Chip selbst von Vorteil, da keine weitere Verdrahtung notwendig ist und somit die Rauschbeitr¨ age gering gehalten werden.

3.1 Der p–Kanal MOS–DEPFET

Aus einer Kombination der Prinzipien der Seitw¨ artsdepletion und dem Feld–

Effekt–Transistor entsteht der DEPFET. Die Einzelprinzipien und die jewei- ligen Potenzialverl¨ aufe sind in Abbildung 3.1 erkennbar. Aus der Abbildung 3.1(c) l¨ asst sich auch der grundlegende Aufbau eines DEPFET’s erkennen.

Er basiert, wie eingangs erw¨ ahnt, auf dem Prinzip der Seitw¨ artsdepletion [2]

[3], was bedeutet, dass auf der Ober- und Unterseite des N–Siliziumkristalls, dem Bulk, ein P

+–Kontakt sitzt. Desweiteren wird ein N

+–Kontakt ange- bracht.

Um eine RLZ aufzubauen, wird Spannung an die P

+–Kontakte und dem N

+–Kontakt angelegt. Somit entsteht eine ladungsfreie Zone, die sog.

Sperrschicht. Diese vergr¨ ossert sich mit zunehmender Sperrspannung. Die Sperrschicht ist die Depletionsschicht. Die durch die Strahlung generier- ten Elektron–Loch–Paare, siehe 3.1(c), werden im Bulk ihrer Ladung nach separiert. Die L¨ ocher bewegen sich zur negativ geladenen R¨ uckseite. Die Elektronen bewegen sich aufgrund des Potenzialminimums unterhalb des

7

3.1. Der p–Kanal MOS–DEPFET 8

(a) Prinzipskizze der Seitw¨artsdepletion. Der gestrichelte Bereich unterhalb desN+–Kontaktes ist nicht depletiert.

(b) Prinzipskizze eines Feld–Effekt–Transistors. Der gestrichelte Bereich ist nicht depletiert.

(c) Prinzipskizze eines DEPFET’s, der eine Kombination aus Seitw¨artdepletion und FET darstellt. Der gestrichelte Bereich un- terhalb des N+–Kontaktes ist nicht depletiert. Neben dem N+– Kontakt f¨ur das Clear ist, hier in der Skizze nicht ersichtlich, ein weiterer N+–Kontakt vorzusehen. Dieser dient zur Seitw¨artsdeple- tion

Abbildung 3.1:Darstellung einzelner Depletions–Konzepte (a) und (b) und deren Kom- bination zum DEPFET (c) [3].

p–Kanals, des DEPFET’s, in Richtung Potenzialminimum, dem sog. inter-

nen Gate, und verbleiben dort. Die gespeicherten Elektronen ver¨ andern die

Parameter des Transistors und erm¨ oglichen so die Detektion der erzeugten

Ladungen. Die Ladungen bleiben solange vorhanden, bis sie mit Hilfe ei-

nes Clear–Kontaktes, vom internen Gate genommen werden. Der Transistor

3.2. Der DEPFET als Pixeldetektor 9

ist somit zur¨ uckgesetzt und kann erneut Strahlung detektieren [4] [5]. Das allgemeine Funktionsschema der Strahlungsdetektion in Halbleitern wur- de bereits beschrieben. Es soll aber hier nochmals kurz zusammengefasst werden.

Strahlungsdetektionsschema

Ein Halbleitermaterial wird depletiert, Strahlung f¨ allt auf die RLZ ein, die- se Strahlung wird absorbiert und erzeugt dadurch Elektron–Loch–Paare. Es folgt eine Separation der Ladungstr¨ ager durch die angelegte Spannung, die Ladung(en) werden detektiert und ¨ uber einen Clear–Kontakt, siehe Abbil- dung 3.1(c) und 3.2, wird der Transistor zur¨ uckgesetzt. Der Transistor ist somit in der Lage, erneut Strahlung zu detektieren.

Abbildung 3.2:Schematischer Aufbau eines DEPFET’s in MOS-Technologie [5].

3.2 Der DEPFET als Pixeldetektor

Der Wide Field Imager auf dem Detektormodul von XEUS soll ein grosses

Feld im Weltall abtasten und diese Daten ortsaufgel¨ ost wiedergeben. Diese

Ortsaufl¨ osung ist mit Hilfe einer großfl¨ achigen Matrix von Pixelsensoren, die

3.2. Der DEPFET als Pixeldetektor 10

untereinander verbunden sind, m¨ oglich. Bei den Pixeln handelt es sich um DEPFET’s. Die Funktionsweise dieser Pixelsensormatrix soll nachfolgend erkl¨ art werden.

Funktionsweise einer Pixeldetektor–Matrix

Grundlegend ist zu sagen, dass eine solche Matrix aus Zeilen und Spalten besteht. Es wird nun an einer Zeile eine steile, ansteigende Flanke ange- legt. Diese

” Einschaltflanke“ muss durch alle Spalten laufen. Ist die Flanke am letzten Pixel dieser Reihe angekommen, so ist das Signal nicht mehr l¨ anger eine steile Flanke, sondern ein in die L¨ ange gezogener, verschliffener Anstieg. Diese Verschleifung wird durch die R–L–C Glieder der Reihe be- stimmt und ist ein kontinuierlicher Prozess ¨ uber alle Pixel. Je niedriger der Widerstand der Leitung, desto weniger wird die Flanke verzerrt und das Si- gnal l¨ auft schneller und unverf¨ alschter vom Anfang bis zum Ende der Zeile.

Dies erm¨ oglicht ein schnelleres und exakteres Auslesen der Pixel. Weiterhin ist niederohmiges Leiterbahnmaterial erw¨ unscht, da der Spannungsabfall an jedem einzelnen Transistor die Matrixbreite vorgibt. Das bedeutet, dass technologisch gesehen Leiterbahnen mit einem m¨ oglichst geringen Leitungs- widerstand anzustreben sind. ¨ Uber die Spalten wird nun jeder Pixel ¨ uber einen Verst¨ arker ausgelesen. Hat nun ein Pixel ein Ereignis (Einfall von R¨ ontgenlicht auf ein Pixel) detektiert, so wird die generierte Ladung ¨ uber die jeweilige Spalte ausgelesen und liefert somit ein ortsaufgel¨ ostes Signal.

Die Auslese des Pixels ist so gestaltet, dass ein weiteres Ereignis nicht das alte Ergebnis verf¨ alscht. Nach dem Auslesen des Signals, wird die detektier- te Ladung ¨ uber den Clear–Kontakt gel¨ oscht.

Um diese Auslese in der Praxis zu realisieren, werden zwei oder mehr Lagen

von Leiterbahnen ben¨ otigt. Eine Leiterbahn zum Ansteuern und eine zweite

zum Auslesen der Pixel.

Kapitel 4

Leiterbahnmaterialien

Es gibt mehrere M¨ oglichkeiten wie Leiterbahnen in der Praxis erzeugt wer- den k¨ onnen.

Implantation

Die Implantation dient zur Dotierung von Halbleitersubstraten. Es werden Dotierstoffe mit Hilfe von Ionenbeschuss in das Substrat eingebracht. Das geschieht, um die Leitf¨ ahigkeit der Schicht zu erh¨ ohen. Der Schichtwider- stand bel¨ auft sich typischerweise auf ∼ 100 Ω/

1[6]. Die zu implantierende Schicht muss nicht von der Oberfl¨ ache zug¨ anglich sein.

n

+oder p

+–dotiertes Polysilizium

Das Polysilizium wird mittels Implantation oder ¨ uber Diffusion mit dem gew¨ unschten Element dotiert. Der ¨ uber Diffusion oder sog. Drive–In er- reichbare Schichtwiderstand liegt bei ∼ 25 Ω/ [6]. Dies beschr¨ ankt die Anwendung als Leiterbahn auf Nahbereiche [7].

Silizide

Silizide werden durch den Auftrag von d¨ unnen Filmen hochschmelzender Metalle, wie z.B. Wolfram, Titan oder Tantal auf eine Leiterbahn aus Poly- silizium hergestellt. Der erreichbare Schichtwiderstand der Leiterbahn liegt unter einem Ω/ . Es erfolgt trotzdem kein Einsatz im Hll, da neue Materia- lien bzw. Metalle den Leckstrom negativ beeinflussen k¨ onnen und somit die

1) Die Einheit Ω/ oder Ohm per Square bezeichnet einen geometrieunabh¨angigen Widerstandswert, was den Vergleich verschiedener Querschnitte wesentlich verein- facht.

11

4.1. Metallisierung mit Reinstaluminium 12

Bauteileigenschaften verschlechtern. Dies gilt weiterhin auch f¨ ur viele ande- re Metalle, wie z.B. Kupfer und Eisen. Bei Aluminium ist eine Beeinflussung in oben genannter Weise nicht gegeben.

Aluminium

Als bereits etabliertes Metall im Hll wird Aluminium zur Erzeugung von Lei- terbahnen verwendet. Der Schichtwiderstand bel¨ auft sich auf ∼ 30 mΩ/ . Das macht Aluminium zum Material der Wahl. Es ist unkritischer in Bezug auf Leckstr¨ ome, Minorit¨ atsladungstr¨ agerlebensdauer

2und bereits fest im Hll eingebunden. Dar¨ uberhinaus ist es mit konventionellen Verfahren, wie dem Kathodenzerst¨ auben, siehe Kapitel 5 auf Seite 16, einfach aufzubringen.

Wegen der einfachen Abscheidung, der guten Strukturierbarkeit, der guten Haftung auf Silizium und Siliziumdioxid, der leichten Verf¨ ugbarkeit und der geringen Kosten hat sich Aluminium zur Metallisierung von Detektoren bis- her bew¨ ahrt.

Im Hll wurde auch aus oben aufgef¨ uhrten Gr¨ unden die Entscheidung getrof- fen, dass Aluminium als Leiterbahnmaterial zur Doppelmetallisierung und sp¨ ater evtl. zur Mehrlagenmetallisierung verwendet werden soll. Daraus ent- stehen neue Problemstellungen, die in dieser Arbeit nachfolgend behandelt werden.

4.1 Metallisierung mit Reinstaluminium

In den achtziger Jahren wurde Reinstaluminium zur Metallisierung ver- wendet. In Untersuchungen wurde herausgefunden, dass reines Aluminium durch Diffusions- und Migrationsvorg¨ ange nachhaltig ver¨ andert wird, was die Alterung der Bauteile erheblich beschleunigt. Um dies zu verhindern, wird dem Aluminium ein Legierungspartner zugegeben. Im Hll wird eine Legierung aus Aluminium mit einem Gewichtsprozent Silizium zur Metalli- sierung der Gateelektrode und die Kontaktierung der pin–Dioden verwen- det. Warum dies im Einzelnen erfolgt und welche Konsequenzen dies nach sich zieht, soll im Folgenden erl¨ autert werden.

2) Die Zeit, die ein Minorit¨atstr¨ager im statistischen Mittel hat, bevor er rekombiniert.

4.1. Metallisierung mit Reinstaluminium 13

4.1.1 Das Aluminium–Silizium–Phasendiagramm

Das Phasendiagramm fasst die temperaturabh¨ angigen metallurgischen Vor- g¨ ange zwischen Aluminium und Silizium f¨ ur variierende Mischungsverh¨ alt- nisse kompakt zusammen. Da die thermische Nachbehandlung bzw. die nachfolgenden Prozesse hier im Hll bei circa 400 liegen, gen¨ ugt die Be- trachtung eines Ausschnitts des Phasendiagramms. Abbildung 4.1 zeigt, dass Aluminium und Silizium bei dieser Temperatur (400 ) keine chemi- sche Verbindung, z.B. zu einem Silizid, eingehen. Es kommt nur eine L¨ osung der beiden beteiligten Partner in Frage. Aus Abbildung 4.1 geht auch hervor, dass Silizium in Aluminium eine sehr geringe L¨ oslichkeit bei Raumtempera- tur aufweist. Es l¨ ost sich zwar nur ein sehr geringer Anteil des Siliziums im Aluminium, aber wenn dieser geringe Anteil nicht mit dem Sputtern, siehe Kapitel 5 auf Seite 16, aufgebracht wird, so wird die Grenzfl¨ ache bzw. die Kontaktstelle des Aluminium und Silizium–Substrates angegangen, um ei- ne ges¨ attigte L¨ osung zu erhalten. Es entstehen sog. Mikrolegierungsgruben [13], welche die Topologie der Oberfl¨ ache und die Leiterbahnquerschnitte ver¨ andern und somit zum verfr¨ uhten Ausfall eines Bauteils f¨ uhren kann, siehe hierzu Anhang D auf Seite 92. Diese Gruben entstehen durch das Bestreben des Aluminiums, eine ges¨ attigte L¨ osung zu erlangen. Durch das Einlegieren von Aluminium in das Silizium–Substrat entstehen Aluminium- spitzen, was Legierungsgruben zur Folge hat. Diese Spitzen, siehe Abbildung 4.2, ragen weit in den Silizium–Bulk

3hinein. Diese temperaturabh¨ angigen Vorg¨ ange sind diffusionsbestimmt.

4.1.2 Diffusion von Silizium in Aluminium

Die Diffusion ist die treibende Kraft bei Massen- bzw. Teilchentransport im Festk¨ orper. Sie ist stark temperaturabh¨ angig, was aus der Gleichung 4.1 hervorgeht.

D = D

0e

−RTQ(4.1)

Die Aktivierungsenergie Q, die Gaskonstante R und die Diffusionskonstante D

0 4sind in dieser Betrachtung temperaturunabh¨ angig [10]. Der Diffusions- koeffizient D

5von Silizium bestimmt, wie weit Silizium in einer bestimmten

3) Als Bulk wird der Siliziumwafer bezeichnet, da er um Gr¨oßenordnungen gr¨oßer ist, als die aufgebrachten Schichten.

4) Die KonstanteD0ist eine den Werkstoff charakterisierende Gr¨oße

5) Der Diffusionskoeffizient f¨ur Aluminium in Silizium betr¨agt 2,2·10−12cms2 [8], was im Vergleich zu Kupfer (1,2·10−4cms2 [8]) in Silizium sehr gering ist.

4.1. Metallisierung mit Reinstaluminium 14

Abbildung 4.1: Phasendiagramm des Materialsystems Silizium in Aluminium [7].

Zeit, der Legierungszeit t

a, durch das Aluminium wandern kann. Zusammen mit der Formel:

L ∼ = p

Dt

a(4.2)

wird klar, dass bei einem großen Diffusionskoeffizienten D ein grosses Volu- men abges¨ attigt werden muss, wobei L die Diffusionsl¨ ange in das Material beschreibt. Dies bedeutet auf der anderen Seite, dass große Legierungsgru- ben und somit Spitzen gebildet werden.

4.1.3 Siliziumgrieß

Um die Diffusion von Aluminium in Silizium zu unterbinden, wird dem Aluminium ein Prozent Silizium beigegeben. Nach [14] hat Silizi- um in Aluminium folgende L¨ oslichkeiten: 500 0,8 wt%; 400 0,29 wt%;

300 0,06 wt%. Die Zugabe von einem Massenprozent Silizium stellt somit,

auch bei h¨ oheren Temperaturen, einen gen¨ ugend hohen Anteil an Sicher-

heit dar. Das zun¨ achst homogen verteilte Silizium in Aluminium scheidet

sich nach Abk¨ uhlung infolge von ¨ Ubers¨ attigung in Form von K¨ ornern, dem

sog. Segregat, teilweise wieder aus. Die K¨ orner sind nach raschem Abk¨ uhlen

klein (unter 0,1 µm) und sehr zahlreich. Bei nachfolgenden Hochtempera-

turprozessen w¨ achst ein Teil der K¨ orner auf Kosten anderer weiter an und

erreicht nach dem Abk¨ uhlen Ausdehnungen von ¨ uber einem Mikrometer,

wobei in ihrer N¨ ahe das Aluminium an Silizium verarmt. Bevorzugte Aus-

4.1. Metallisierung mit Reinstaluminium 15

Abbildung 4.2:Ausbildung vonSpikes an der Kontaktstelle zwischen Aluminium und Silizium [7].

scheidezentren sind Korngrenzen und deren Tripelpunkte im Aluminium

sowie die Grenzfl¨ achen zur darunterliegenden Schicht [11] [12]. Bei nach-

folgenden Temperaturschritten wird auch zunehmend Siliziumgrieß auf der

Kornoberfl¨ ache beobachtet.

Kapitel 5

Schichterzeugung

Die Schichterzeugung soll im Hll mit Hilfe eines PVD

1–Verfahrens, dem Kathodenzerst¨ auben

2bewerkstelligt werden. Es steht hierzu eine Industrie- sputteranlage CS250S der Firma

” von Ardenne Anlagentechnik“ zur Verf¨ ugung. Alle nachfolgend beschriebenen Versuche und Prozesse beziehen sich auf diese Sputteranlage. Die Anlage verf¨ ugt ¨ uber eine Sputterkammer, in der die Sputterprozesse ablaufen, eine ¨ Atz–Kammer, die in dieser Arbeit nicht verwendet wurde, zwei Schleusen und eine sog. Handlerkammer, die einen Roboterarm enth¨ alt. Der Roboterarm transportiert ¨ uber die Schleu- sen die Wafer in die Sputter– oder ¨ Atzkammer hinein und wieder heraus, ohne die Prozesskammern zu bel¨ uften.

5.1 Grundprinzip der Kathodenzerst¨ aubung – Sputtern

Bei Niederdruckgasentladungen werden im Kathodenfall ionisierte Gasteil- chen stark beschleunigt. Treffen diese energiereichen Teilchen auf das Katho- denmaterial, l¨ osen sie dort eine Stoßkaskade aus. Einfallende Ionen stossen Gitteratome in der Kathode von ihren Pl¨ atzen. Die freigesetzten Atome treffen wieder auf weitere Gitteratome und erzeugen zus¨ atzliche Stoßteil- chen. Werden aus dem Gitterverband gel¨ oste Atome bei diesem Prozess an die Oberfl¨ ache gestreut, so k¨ onnen sie dort mit Oberfl¨ achenatomen kolli- dieren. Falls die Energie¨ ubertragung die Oberfl¨ achenbindungsenergie ¨ uber- steigt, werden Atome herausgeschlagen und in den Gasraum emittiert. Siehe hierzu Abbildung 5.1. Wird nun die Kathode –das Target– mit einem kon-

1) engl.: physical vapour deposition 2) engl.: sputtern

16

5.1. Grundprinzip der Kathodenzerst¨ aubung – Sputtern 17

tinuierlichen Strom von Ionen beschossen, so gibt das Target aufgrund von R¨ uckstoßprozessen einen kontinuierlichen Materiefluss, von dem Target weg, ab [7]. Diese, in der Mehrzahl nicht ionisierten Teilchen gelangen nun einzeln oder in Clustern auf das Substrat und kondensieren dort. Sie kondensieren nicht nur auf dem Substrat, sondern schlagen sich sowohl an der gesamten Kammerinnenwand als auch auf dem Substrat nieder.

Obwohl in der Kammer ein Druck herrscht, der keine großen mittleren frei- en Wegl¨ angen

3zul¨ asst, besitzen die Neutralteilchen bei Ankunft auf dem

Abbildung 5.1: Prinzipielles Schaubild zur Erl¨auterung der im Target ablaufenden Prozesse bei Ionenbeschuss [7].

Substrat gen¨ ugend Energie, um eine innigere Verbindung, als bei Aufdampf- verfahren, einzugehen. Ein weiterer Vorteil des Sputterns ist die konforme Kantenbedeckung, die bei Aufdampfverfahren nicht gegeben ist. Die Kon- formit¨ at der abgeschiedenen Schicht ist insofern wichtig, da der Metalli- sierungsschritt in der Halbleitertechnik zumeist am Ende eines Prozesses steht und es eine gewisse Topologie von vorherigen Prozessschritten zu ¨ uber- decken gilt. Wenn die Schichtbildung nicht konform verl¨ auft, ist es m¨ oglich, dass Hohlr¨ aume entstehen und es dadurch zu verfr¨ uhten Ausf¨ allen des Bau- teils kommt. Ein weiterer Punkt ist die Homogenit¨ at der erzeugten Schicht.

Wenn das Target im Vergleich zum Substrat großfl¨ achig ausgelegt ist, erfolgt ein homogener Schichtaufbau. F¨ ur dieses Verhalten ist die Richtungsvertei- lung der abgel¨ osten Targetatome maßgeblich verantwortlich. Bei Targets, die aus amorphen oder polykristallinen Materialien bestehen, wird die Ver-

3) Das Target ist in einem Abstand zum Substrat angeordnet, der der mittleren freien Wegl¨ange w¨ahrend des Sputterprozesses (0,5 Pa) entspricht.

5.1. Grundprinzip der Kathodenzerst¨ aubung – Sputtern 18

teilung der Austrittswinkel θ gegen¨ uber der Oberfl¨ achennormalen durch ein Kosinusgesetz beschrieben, siehe Abbildung 5.1. Da die Kosinusfunktion nur langsam mit wachsenden Winkeln abnimmt, werden die meisten freige- setzten Atome in senkrechter oder fast senkrechter Richtung abgegeben [7].

Daraus resultiert auch der Aufbau der Sputterkammer, siehe Abbildung 5.2.

Das Substrat befindet sich genau gegen¨ uber des Targets, da hier der gr¨ oßte Teil der Targetatome zu erwarten ist und somit auch ein wirtschaftliches Arbeiten erreicht wird.

Somit ist es m¨ oglich, nicht nur reine Elemente als Targetmaterial einzu- setzen, sondern auch Legierungen. Bei Legierungen muss allerdings auf die Elementzusammensetzung geachtet werden. Bei Mischungen von leichten und schweren Elementen, z.B. Titan und Wolfram, kann es aufgrund von verst¨ arkten Streuprozessen des leichteren Elements zu einer Anh¨ aufung vom schwereren Element kommen. Das ist bei der Herstellung des Targets zu ber¨ ucksichtigen.

Im Hll wird eine Legierung von Aluminium und Silizium eingesetzt. Da die atomaren Massen von Silizium und Aluminium sehr ¨ ahnlich sind, tritt hier keine erkennbare Anh¨ aufung von Silizium, das in diesem System das schwerere Element ist, auf. Desweiteren wird im Hll ein Aluminiumtarget mit einem Siliziumanteil von einem Prozent eingesetzt (Al–1%Si). Dies hat Gr¨ unde, die an anderer Stelle erl¨ autert werden, siehe hierzu Kapitel 4.1.2 auf Seite 13.

5.1.1 Aufbau und Funktionsweise einer Sputteranlage

Die Diodenanordnung

Das einfachste Prinzip zum Aufbau einer Sputteranlage ist die Diodenan- ordnung, die im Folgenden erl¨ autert werden soll. Wie Abbildung 5.2 zeigt, besteht sie aus einer Anode, auf dem das Substrat liegt, und einer Target–

Kathode. Diese Elektroden sind von einer hochvakuumtauglichen

4Vaku- umkammer umgeben, in die das Arbeitsgas (5N–Argon)

5gelangen kann.

Bevor die Kammer mit Argon beaufschlagt wird, wird die Vakuumkammer auf Hochvakuum gepumpt, um einen unerw¨ unschten Einbau von Konta- minationen und Fremdstoffen in die Aluminiumschicht zu minimieren, da dies negative Eigenschaften auf die Schicht hat. An den Elektroden wird

4) Bis zu 10-9mbar.

5) 5N bedeutet (engl.: five nines) 99,999% reines Argongas.

5.1. Grundprinzip der Kathodenzerst¨ aubung – Sputtern 19

Abbildung 5.2: Schematischer Aufbau einer Sputterkammer in Diodenanordnung [7].

eine Gleichspannung von circa tausend Volt angelegt. Dadurch z¨ undet

6das Plasma und der Sputterprozess startet mit der Schichtabscheidung. Dieser Vorgang kann nur in einem bestimmten Druckintervall erfolgen, da anson- sten das Plasma nicht entsteht. Mit dieser Anordnung ist nur eine sehr m¨ assige Ausbeute an Targetatomen und somit ein sehr langsamer Schicht- aufbau m¨ oglich. Um eine schnellere Schichtabscheidung zu erhalten, wird im Hll das sog. Magnetronsputtern eingesetzt.

5.1.2 Das Magnetronsputtern

Das Magnetronsputtern ist eine Erweiterung der oben beschriebenen Diodenanordnung. Neben der erh¨ ohten Ausbeute wird auch der Druck- bereich erweitert. Es werden zus¨ atzlich Permanentmagnete auf der R¨ uck- seite des Targets so angebracht, dass das entstehende Magnetfeld eine Art Tunnelgeometrie erh¨ alt. Dies bewirkt aufgrund der Lorentzkraft, dass die im Plasma erzeugten Elektronen eingefangen und auf eine tunnelf¨ ormige Bahn uber dem Target gezwungen werden. In diesem Bereich entstehen sehr hohe ¨ Elektronendichten und somit wird auch an diesen Stellen des Targets mehr Material herausgel¨ ost. Dar¨ uberhinaus werden durch den verl¨ angerten Weg der Elektronen mehr Argonatome ionisiert. Je mehr Argonatome ionisiert sind, desto mehr k¨ onnen zum Target hin beschleunigt werden. Treffen nun

6) Der Begriffz¨unden r¨uhrt von der Leuchterscheinung des Plasmas her. Argon leuchtet typischerweise purpur–blau.

5.1. Grundprinzip der Kathodenzerst¨ aubung – Sputtern 20

mehr Argonionen auf das Target, so k¨ onnen mehr Targetatome aus dem

Verband gel¨ ost werden, was zu einer st¨ arkeren Schichtabscheidung auf dem

Substrat f¨ uhrt. Die Argonionen (Ar

+) werden von diesem Magnetfeld mit

circa 10 mT nicht beeinflusst [9]. Lokal wird so die Elektronendichte am

Ort des Targets erh¨ oht und die Anzahl der freien Elektronen in der Sput-

terkammer vermindert. Dies hat neben der erh¨ ohten Ausbeute die Folge,

dass weniger Elektronen auf das Substrat treffen und dieses nicht zus¨ atzlich

zur Kondensationsenthalpie erw¨ armt wird. Eine unerw¨ unschte und unkon-

trollierte Erw¨ armung ¨ uber die Elektronen wirkt sich negativ auf das Legie-

rungssystem Al–1%Si aus.

Kapitel 6

Das Schichtwachstum

Einleitend zu diesem Kapitel muss gesagt werden, dass alle nachfolgenden Mikroskopaufnahmen im Reinraum entstanden sind und aufgrund des Gelb- lichtfilters des Mikroskops nicht farbtreu sind. Desweiteren wurden Prismen eingesetzt, die ein gewisses Maß an Plastizit¨ at bzw. R¨ aumlichkeit erlauben.

Dies wird ICR–Methode

1genannt und arbeitet mit einem Wollastonpris- ma

2. Auf allen Bildern ist der Maßstab vermerkt. Die nachfolgenden Bilder wurden zur Charakterisierung der erzeugten Schichten erstellt. Eine ¨ Uber- sicht ¨ uber alle relevanten Experimente wird im Anhang B auf Seite 82 auf- gezeigt.

6.1 Das Kornwachstum

Bei den Experimenten im Hll wurden eine Vielzahl unterschiedlicher Korn- wachstumsph¨ anomene beobachtet. Dieses Kapitel soll eine ¨ Ubersicht ¨ uber die Theorie und die untersuchten Wachstumsph¨ anomene geben. Zuerst soll eine theoretische Grundlage geschaffen werden, an der die nachfolgenden Beobachtungen festgemacht werden.

6.1.1 Das Kornwachstum in d¨ unnen Schichten

Nach [40] beeinflusst die Korngr¨ oße neben den Diffusionseigenschaften auch den Stress in der Schicht, siehe Kapitel 7.1.1 auf Seite 27. Das Kornwachstum in d¨ unnen Schichten unterscheidet sich weitestgehend von

1) Interferenz Kontrast Methode

2) Ein solches Prisma besteht aus zwei aufeinander gekitteten Prismen, das den einfal- lenden Strahl in zwei Komponenten, einer senkrechten und einer parallel polarisierten Komponente, aufspaltet. Diese beiden Strahlen werden zur Interferenz gebracht [16].

21

6.1. Das Kornwachstum 22

dem im Festk¨ orper, das normalerweise mit Gleichung 6.1 beschrieben werden kann.

d¯ r

dt = β γ ¯

gbM

0¯

r e

−kTQ(6.1)

Wobei ¯ r den Radius eines durschnittlichen Korns angibt, t die Zeit, β ei- ne geometrische Konstante, γ

gbdie durchschnittliche Oberfl¨ achenenergie pro Fl¨ acheneinheit, M

0eine schwach temperaturabh¨ angige Konstante und Q die Aktivierungsenergie f¨ ur den Prozess der Korngrenzenbewegung (zu- meist Diffusion) ist. Bei d¨ unnen Schichten spielen sowohl die Grenzfl¨ ache zwischen der Metalllage und dem darunterliegenden Substrat, als auch die Oberfl¨ ache der Metalllage selbst eine Rolle. Normales Kornwachstum ergibt Korngr¨ oßen, die im Bereich der Schichtdicke liegen, was in dem untersuch- ten Fall eine Korngr¨ oße von ungef¨ ahr einem Mikrometer ergeben sollte. Die K¨ orner wachsen bis zu dieser Gr¨ oße und das Wachstum stellt sich schließlich bei einer Gr¨ oße von ungef¨ ahr einem Mikrometer ein. Alles was dar¨ uber hin- aus noch w¨ achst, wird als abnormal bzw. als sekund¨ ares Kornwachstum be- zeichnet und wird durch Oberfl¨ achen– und Grenzfl¨ acheneffekte verursacht.

Um nun dieses sekund¨ are Kornwachstum theoretisch erfassen zu k¨ onnen, wurde die Gleichung 6.1 erweitert, siehe Gleichung 6.2.

d¯ r

sdt = M

0e

−kTQ[ γ

s∗− γ

sh + γ

i∗− γ

ih + γ

gb( 1

¯ r − 1

r )] (6.2) Wobei r und r

sdie Radien zum einen von K¨ ornern mit normalem Wachs- tum in einer freien Schicht, siehe Abbildung 6.1(a), und zum anderen von K¨ ornern mit sekund¨ arem Wachstum, auf einem Substrat, siehe Abbildung 6.1(b), bezeichnen. γ

swird als freie Oberfl¨ achenenergie des Korns bezeich- net. Bei γ

s∗handelt es sich um die mittlere freie Oberfl¨ achenenergie, welche eine Verteilungsfunktion der Kornorientierung im Bezug zur Schichtober- fl¨ ache ist. In gleicher Weise geben γ

i∗und γ

idie Grenzfl¨ achenenergien wieder. Aus der Gleichung ist ersichtlich, dass der Kornbildungs– und Wachstumsprozess stark von der Temperatur abh¨ angt. Dar¨ uberhinaus ist erkennbar, dass mit zunehmender Schichtdicke das abnormale Korn- wachstum abnimmt

3. In Abbildung 6.1 wird der Wachstumsprozess und die Begriffe veranschaulicht. Bei [39] werden die Ergebnisse bzw. der Schichtbildungsprozess auf einem Substrat zusammengefasst:

3) Unter der Voraussetzung, dass das verwendete Materialsystem gleich bleibt.

6.1. Das Kornwachstum 23

(a)Normales Kornwachstum ohne Substrat.

(b)Sekund¨ares Kornwachstum auf Substrat.

Abbildung 6.1: Schematische Kornverteilung bei normalem und sekund¨arem Korn- wachstum [40].

1. Wenn die Korngr¨ oße kleiner ist als die Schichtdicke tritt normales Kornwachstum auf.

2. Sobald sich ein s¨ aulenartiges Kornwachstum einstellt, kommt das nor- male Kornwachstum zum Erliegen

4.

3. Die verbleibenden s¨ aulenartigen K¨ orner haben in etwa einen Durch- messer vom zwei– bis vierfachen der Schichtst¨ arke.

4. Darauffolgendes Kornwachstum ist sekund¨ ar bzw. abnormal, wobei einige K¨ orner auf Kosten anderer weiter wachsen.

5. Die Rate des sekund¨ aren Kornwachstums ist in d¨ unneren Schichten st¨ arker, als in dickeren Schichten.

6. Sekund¨ are K¨ orner wachsen solange, bis sie aufeinandertreffen, was zu Schichten mit einheitlich großen K¨ ornern f¨ uhrt.

4) S¨aulenartig heisst, dass sich Korngrenzen von der Oberfl¨ache bis zur Grenzfl¨ache Schicht–Substrat erstrecken.

6.1. Das Kornwachstum 24

7. Sekund¨ are K¨ orner haben im Allgemeinen eine eingeschr¨ ankte kri- stallographische Orientierung, welche eine Funktion der freien Ober- fl¨ achenenergie und der Grenzfl¨ achenenergie ist.

Faktoren, die auf das Kornwachstum Einfluss nehmen k¨ onnen, sind Tempe- ratur und Umgebungsbedingungen, die Topologie des Substrates, Ausschei- dungen in der Schicht selbst, Verunreinigungen und deren Ausgasungen, Ionenbeschuss, chemische Reaktionen und Stress.

6.1.2 Großk¨ orner

Als Großkorn wird ein Korn bezeichnet, das inmitten von subjektiv klei- nerem Korn liegt. Diese K¨ orner k¨ onnen Gr¨ oßen bis zu 150 µm erreichen, siehe hierzu Abbildung 6.2. Dieses Ph¨ anomen resultiert daraus, dass ein

Abbildung 6.2:Großkorn mit Messbalken umgeben von kleinerem Korn. Der Messbal- ken im Korn hat eine L¨ange von 115µm.

Korn beim Sputterprozess, bei dem W¨ arme auf den Wafer gelangt, schnel- ler w¨ achst als seine Nachbarn, was gem¨ aß Kapitel 6.1.1 auch sekund¨ ares Kornwachstum genannt wird. Das ist eng mit dem nachfolgenden Punkt, den Kornrauhigkeiten, verkn¨ upft.

6.1.3 Kornrauhigkeiten

Ein Großkorn entsteht, indem es viele K¨ orner zu einem großen Korn

w¨ ahrend des Entstehungsprozeses vereinnahmt, was bedeutet, dass ein Korn

auf Kosten anderer w¨ achst. Dies ist in Abbildung 10.3(a) zu erkennen.

6.1. Das Kornwachstum 25

Hieraus entsteht die Kornrauhigkeit, welche im Extremfall Dimensionen der Schichtst¨ arke annehmen kann. Sie darf aber nicht mit Hillocks verwechselt werden, welche die gleiche H¨ ohe erreichen k¨ onnen.

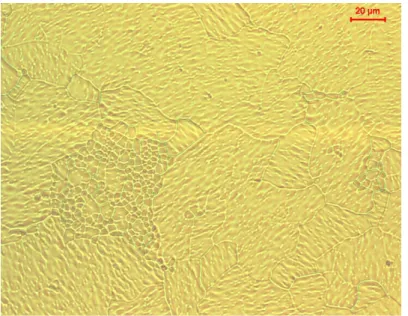

6.1.4 Kleinkornagglomerate

Bei diesem Ph¨ anomen handelt es sich um St¨ orungen der darunterliegenden Schicht, die diese Wachstumsform verursacht. In dem vorliegenden Fall be- stand der Untergrund bzw. die darunterliegende Schicht aus einem Nieder- temperaturoxid (LTO)

5, die auf einem Siliziumkristall abgeschieden wurde.

Wie Abbildung 6.3 zeigt, liegt das Ph¨ anomen innerhalb eines sehr begrenz- ten Bereichs, umgeben von Großk¨ ornern. Dies kann verursacht worden sein durch sog. Mikro– oder Streuspannungen. Diese Mikrospannungen sind un- terteilbar in Spannungen II. Art, die durch gr¨ oßere Kristalldefekte wie Sta- pelfehler oder Versetzungen verursacht werden und Spannungen III. Art, die durch lokale Gitterst¨ orungen wie Leerstellen oder Zwischengitteratome her- vorgerufen werden. Spannungen II. Art und III. Art erstrecken sich nur auf kleine Bereiche des Kristallgef¨ uges [15]. Diese St¨ orungen sind in der abge- schiedenen Schicht durch das Vorhandensein solcher Korngebilde erkennbar, siehe Abbildung 6.3.

Abbildung 6.3:Kleinkornagglomarat mit einer Großkornumgebung

5) engl.: Low Temperature Oxide, siehe Kapitel 9 auf Seite 48.

Kapitel 7

Die Stressmigration

Ein wesentlicher Punkt bei der Produktion und Herstellung von Halb- leiterbauelementen mit mehreren Metalllagen ist die Zuverl¨ assigkeit, Re- produzierbarkeit und Gebrauchszeit bzw. Lebensdauer

1der erzeugten Ele- mente. Hier soll ein Mechanismus beschrieben werden, der die Produktion von Mehrlagenmetallisierungen erschwert bzw. ganz verhindert. Dar¨ uber- hinaus werden die tieferliegenden Aspekte des Hillockwachstums n¨ aher erl¨ autert und M¨ oglichkeiten zur Beseitigung aufgezeigt. Aus den aufgezeig- ten M¨ oglichkeiten wird die hier realisierte Methode herausgearbeitet und sp¨ ater, siehe Kapitel 10 auf Seite 51, mit Experimenten best¨ atigt.

7.1 Allgemeines zur Stressmigration

Hillocks sind Erhebungen oder Spitzen, die aus einer Schicht entwachsen und durch kompressiven Stress verursacht werden. Die H¨ ohe der Hillocks kann in der Gr¨ oßenordung der Schichtst¨ arke, der sie entwachsen sind, lie- gen. Teilweise werden sie sogar noch gr¨ oßer. Dies bedeutet, dass eine ein Mikrometer dicke Al-1%Si–Schicht Hillocks mit mehr als ein Mikrometer ausbilden kann. Die Hillocks k¨ onnen aber auch weitaus kleiner sein.

Das Hillockwachstum resultiert aus den unterschiedlichen L¨ angenaus- dehnungskoeffizienten α

2der hier verwendeten Materialien und den nach- folgenden Temperaturschritten, die kompressiven Stress in der Schicht und an der Grenzfl¨ ache induzieren.

1) Die Lebensdauer beschreibt die Zeit, w¨ahrenddessen der Baustein voll funktionsf¨ahig und ohne M¨angel arbeitet.

2) αAl= 27,4·10−6 1K [17] bzw.αSiO2 = 0,5·10−6 1K [19] bzw.αSi = 4,1·10−6 1K im Bereich 0≤ϑ≤500 [20].

26

7.1. Allgemeines zur Stressmigration 27

7.1.1 Theorie der Hillockbildung

Wie bereits beschrieben, resultiert bei Erw¨ armung Stress im Schichtauf- bau, welcher in den unterschiedlichen L¨ angenausdehnungskoeffizienten α begr¨ undet liegt. Um diesen kompressiven Stress

3kompensieren zu k¨ onnen, reicht eine Diffusion von Material an den Korngrenzen allein nicht aus. Der vorherrschende Mechanismus ist das thermisch aktivierte Wandern von Leerstellen im Aluminium. Es handelt sich hier um einen Stresskompensationsmechanismus der Metalllage, welcher nicht elastisch, sondern plastisch und somit irreversibel abl¨ auft. Dies erfolgt, wenn bei einer Erw¨ armung die Streckgrenze ¨ uberschritten wird, was ungef¨ ahr bei einem Temperaturverh¨ altnis

TTs

' 0, 4 der Fall ist. Wobei der Wert von 0,4 als ein Anhaltswert f¨ ur Aluminium angesehen werden sollte [18]. Es handelt sich hierbei nicht um eine den Werkstoff charakterisierende Gr¨ oße.

Bei Niedertemperaturprozessen werden Schichten mit hohem intrinsischem Stress erzeugt. Dieser Stress kann beim Sputterprozess selbst oder durch einen Temperaturunterschied w¨ ahrend der Generationsphase der Schicht entstehen. W¨ ahrend des Sputterprozesses ohne Heizung kann intrinsischer

Abbildung 7.1:Schematischer Stressverlauf einer Aluminiumschicht gegen die Tempe- ratur aufgetragen [22].

Stress entstehen, welcher vom Argondruck und Koaleszenzverhalten der Schicht abh¨ angig ist. Bei einem Temperaturunterschied spielen zum einen

3) Im Bild 7.1 auf der negativen Ordinate. Im Gegensatz hierzu hat der tensile Stress ein positives Vorzeichen.

7.1. Allgemeines zur Stressmigration 28

die unterschiedlichen L¨ angenausdehnungskoeffizienten der eingesetzen Ma- terialien eine Rolle und zum anderen k¨ onnen bei Erw¨ armung strukturelle Ver¨ anderungen im Materialsystem selbst ablaufen. Abbildung 7.1 zeigt den Stessverlauf einer erw¨ armten und wieder abgek¨ uhlten Aluminiumschicht auf Siliziumdioxid. Jede ¨ Anderung der angezeigten Steigung hat eine Ver¨ anderung der Mikrostruktur bzw. des Gef¨ uges zur Folge. Die Skizze 7.1 soll hier nur als idealisierte Kennlinie f¨ ur reines Aluminium dienen, um Grundprinzipien zu erl¨ autern. Die erste Region behandelt das elastische Verhalten, die durch das Hooke’sche Gesetz, siehe Gleichung 7.1, beschreib- bar ist. In dieser Region erfolgt keinerlei plastische Verformung der Schicht.

σ = E · (7.1)

Drei unterschiedliche, sich gegenseitig beeinflussende, Prozesse laufen w¨ ahrend des thermischen Abschnitts zwei ab.

Erholung

Rekristallisation Kornwachstum

Bei der Erholung erfolgt eine Neuordnung und zugleich eine thermisch aktivierte Umlagerung von Versetzungen, wobei die urspr¨ unglichen Korngrenzen und die Versetzungsdichte im Gef¨ uge erhalten bleiben. Bei der Rekristallisation werden neue stressfreie K¨ orner ausgebildet, die in der ” gestressten“ Matrix bzw. dem deformierten Material wachsen. Die treibende Kraft f¨ ur dieses Wachstum kommt aus der gespeicherten Energie der plastischen Verformung. Diese Prozesse sind abh¨ angig von der Zeit, dem Grad der Verformung, der Temperatur w¨ ahrend der Verformung, der Reinheit des Materials und der Korngr¨ oße. Das Kornwachstum erfolgt in komplett rekristallisierten Metallen in einem kontinuierlichen Kornwachs- tum bereits rekristallisierter K¨ orner. Diese drei Prozesse ben¨ otigen Zeit, welche aber in einem exponentiellen Zusammenhang zur Temperatur steht.

Daraus folgt, dass bei gen¨ ugend hoher Temperatur diese Prozesse nahezu unverz¨ uglich ablaufen. Dar¨ uberhinaus ergibt sich eine starke Reduktion der Dehnung, was mit dem sog.

” Erweichen“ der d¨ unnen Schicht in Verbindung

steht. Diese Reduktion der Dehnung resultiert aus Rekristallisations– und

Kornwachstumsvorg¨ angen und hat den Effekt, dass Sch¨ aden, die beim

Sputterprozess entstanden sind, ausgeheilt werden. Die Rekristallisation

7.1. Allgemeines zur Stressmigration 29

eliminiert Versetzungen und bewirkt dadurch die beschriebene

” Erwei- chung“ des Materials. Beide Prozesse ziehen eine Vergr¨ osserung der K¨ orner nach sich, wobei die Rekristallisation normalerweise dem Kornwachstum, welches die Versetzungen absorbiert und zur Korngrenze transportiert, vorrausgeht. Der Effekt der Erweichung ist so zu erkl¨ aren, dass durch das Wachsen der K¨ orner weniger Korngrenzen im Material vorhanden sind, die die Bewegung der Versetzungen behindern oder blockieren. Weniger Versetzungen im Material bedeuten, dass das Material weicher bzw.

duktiler ist.

Der Unterschied zwischen Rekristallisation und Kornwachstum liegt darin, dass Rekristallisation bei gedehntem oder verformtem Material auftritt, wohingegen das Kornwachstum von der Korngrenzenenergie abh¨ angt. Ist die Korngr¨ oße klein im Vergleich zur Schichtdicke, so wird das Wachstum aufgrund der Verminderung des Verh¨ altnisses Kornfl¨ ache zu Korngren- zenl¨ ange aus energetischen Gr¨ unden vorangetrieben.

Die in der Abbildung fehlende Region drei beschreibt das Verhalten von Legierungen und die Interaktion zwischen den Legierungspartnern, die hier aber nicht weiter betrachtet werden sollen.

Die Region vier, siehe Abbildung 7.1, beschreibt den ¨ Ubergang zwischen elastischem und plastischem Verhalten, welcher bei einem so weichen Ma- terial nicht genau an einem Zahlenwert festgemacht werden kann, sondern nur als Bereich zu definieren ist. So kann es sein, dass bei nur sehr gerin- ger Spannung bereits eine kleine, irreversible plastische Verformung vorliegt.

Das bei Erh¨ ohung der Temperatur der kompressive Stress nicht gr¨ oßer wird,

sondern wieder Richtung Null geht, zeigt Abschnitt f¨ unf in Abbildung

7.1. Das Aluminium ist ¨ uber die Streckgenze gedehnt worden und hat sich

dadurch verformt. Die Verformung hat einen elastischen und plastischen

Anteil. Aus der plastischen Verformungen resultieren die Hillocks. Hier ist

noch anzumerken, dass Hillocks nur dann entstehen, wenn die Alumini-

umschicht ein Oxid – Al

2O

3– ausbilden konnte. Dies bedeutet, dass der

Wafer mit der Aluminiumschicht aus dem Sputter entnommen wurde und

sich so ein natives Oxid bilden konnte. Daraus folgt, dass die Schicht im

Sputter erzeugt und nachfolgend einer Temperaturbehandlung, nicht im

Sputter, unterzogen wurde. Da die beiden Ger¨ ate r¨ aumlich getrennt sind,

ist ein Aufbau von nativen Aluminiumoxid auf der Schicht m¨ oglich. Die

Grafik 7.2 soll das Hillockwachstum unter einer Oxidschicht darstellen.

7.1. Allgemeines zur Stressmigration 30

Die Abbildung 7.2(a) zeigt den Schichtaufbau einer gerade erzeugten Aluminiumoberfl¨ ache unter Schutzatmosph¨ are, auf die eine Spannung wirkt. Die Aluminiumatome k¨ onnen sich frei an der Oberfl¨ ache verteilen.

In Abbildung 7.2(b) ist das Agglomerieren der Aluminiumatome unter der Oxidschicht zu erkennen, da kein freies Verteilen unter der Oxidschicht m¨ oglich ist [25]. Der Effekt des Hillockwachstums tritt besonders bei

(a) Skizze einer Aluminiumschicht mit Kornstruktur bei der sich Aluminiumatome unter Einfluss von Temperatur entlang der Korngrenzen bewegen.

(b) Skizze der Aluminiumschicht mit Kornstruktur und einer Oxidschicht, die ein Wandern der Aluminiumatome verhindern.

Abbildung 7.2:Graphiken zum Einfluss von Hillockbildung unter d¨unnen nativen Oxid- schichten [25].

h¨ oheren Temperaturen

4auf. Am leichtesten k¨ onnen die Hillocks an den Korngrenzentripelpunkten austreten. Korngrenzen sind Orte geringerer Energie [23] und somit sammelt sich dort mehr Material an. An den Tripelpunkten treffen mehrere Korngrenzen zusammen und somit kann sich

4) H¨ohere Temperaturen bedeuten ungef¨ahr 400.

7.1. Allgemeines zur Stressmigration 31

dort mehr Material anh¨ aufen. In Abbildung 7.3 sind Hillocks, die an den Tripelpunkten hervortreten, gut zu erkennen. Typischerweise verringert

Abbildung 7.3:Die Abbildung zeigt Hillocks, hier jeweils an dem dunklen Ring erkenn- bar, die am Korngrenzentripelpunkt entstehen.

sich die Festigkeit ab circa der H¨ alfte der Schmelztemperatur

5. Dies ist als thermische Erweichung bekannt. Daraus folgt, dass sich die Streckgrenze infolge von Temperaturerh¨ ohung verringert hat. Wird nun die Temperatur vermindert, wird kompressiver Stress unverz¨ uglich im elastischen Bereich reduziert, wobei der plastische Anteil der Verformung bestehen bleibt, was in der Region sechs auf Abbildung 7.1 zu sehen ist. Der kompressive Stresszustand geht schließlich in einen tensilen Stresszustand ¨ uber. Dies geschieht mit einem Nulldurchgang.

In Bereich sieben ist die Streckgrenze von Aluminium unter Spannung erreicht. Der betragsm¨ assige Wert ist nun h¨ oher als zuvor, denn die unter kompressiven Stress entstandenen Hillocks ziehen sich nicht wieder in die Schicht zur¨ uck, da diese aus einer plastischen Verformung entstanden sind und dies ein irreversibler Vorgang ist. Bei weiterer Reduzierung der Temperatur erfolgt eine weitere plastische Verformung der Schicht. Ein m¨ oglicher Mechanismus f¨ ur die Festigkeitssteigerung der Schicht ist die Ausscheidungsh¨ artung, was nur bei Legierungen m¨ oglich ist

6. Dar¨ uber- hinaus ist die Korngr¨ oße mit der Duktilit¨ at einer Schicht verbunden. Das bedeutet, dass kleinere K¨ orner Schichten mit einer h¨ oheren Streckgrenze

5) Die Schmelztemperatur von Aluminium liegt etwa bei 667.

6) Die Segregatbildung, d.h. die Ausscheidung fester Teilchen aus einer festen Phase nach Unterschreiten der Segregatlinie, ist unterdr¨uckbar. Die Folge sind Gitterver- spannungen, woraus eine Festigkeitssteigerung des Werkstoffs entsteht [21].

7.1. Allgemeines zur Stressmigration 32

ausbilden als gr¨ oßere, da Versetzungen sich nicht so leicht in feink¨ ornigem Gef¨ uge ausbreiten k¨ onnen.

In Region acht wird das H¨ arten der Schicht beschrieben, wobei es viele Ans¨ atze f¨ ur dieses Ph¨ anomen gibt [22], die hier aber nicht n¨ aher ausgef¨ uhrt werden. Zusammenfassend kann gesagt werden, dass der Prozess der Hillockbildung von folgenden Faktoren abh¨ angt [24].

Oberfl¨ achendiffusion Korngrenzendiffusion Versetzungsspr¨ unge

Diffusion entlang der Grenzfl¨ ache von Schicht und Substrat

Bei einer erneuten Erw¨ armung wirkt zuerst mehr tensiler Stress auf das Schichtsystem, da sich bei der ersten Erw¨ armung plastische Verformung vollzogen hat. Bei einer weiteren Temperaturerh¨ ohung erniedrigt sich der tensile Stress zu Null. Auch dieser Nulldurchgang erfolgt sp¨ ater, als bei der Ersterw¨ armung. Wird die Temperatur weiter erh¨ oht, so erf¨ ahrt das Schicht- system kompressiven Stress, der gr¨ oßer ist als bei der Ersterw¨ armung, was das Hillockwachstum f¨ ordert und bereits bestehende Hillocks weiter anwach- sen l¨ asst und zudem neue Hillocks bildet. Das Schichtsystem wird nun zur gleichen Endtemperatur aufgeheizt. Aufgrund des Hillockwachstums wird der kompressive Stress geringer und kommt schließlich zum gleichen Punkt wie bei der Ersterw¨ armung. Bei der nachfolgenden Abk¨ uhlung durchl¨ auft die Schicht einen ¨ ahnlichen Verlauf, als bei der Erstabk¨ uhlung. Dies f¨ uhrt zu der ¨ Uberlegung, dass die erzeugte Schicht, w¨ ahrend des Sputterprozesses tensil zu verspannen ist. Das w¨ urde bedeuten, dass das Erreichen der kom- pressiven Streckgrenze verhindert wird und somit keine Hillocks enstehen k¨ onnen.

7.1.2 Probleme durch Hillockbildung

Das Auftreten der Hillocks verursacht unterschiedlichste Probleme f¨ ur die Halbleiterprozessierung. Die nachfolgende Aufstellung soll einige dieser Pro- bleme wiedergeben.

Erh¨ ohte Empf¨ anglichkeit f¨ ur Elektromigrationsausf¨ alle

Ungleichm¨ assige Metallisierung

7.1. Allgemeines zur Stressmigration 33

Risse in der dielektrischen Schicht

7Kurzschl¨ usse durch die Isolierschicht (SiO

2)

Aus der Aufstellung ist ersichtlich, dass gerade die letzten beiden Punkte f¨ ur eine Doppel– oder gar Mehrlagenmetallisierung nicht tragbar sind. Daraus ist auch die Motivation f¨ ur diese Arbeit entstanden.

7.1.3 Methoden zur Vermeidung von Hillocks

Zu Beginn der Arbeit wurden eine Vielzahl von Vemeidungsvorschl¨ agen gesammelt und auf ihre Durchf¨ uhrbarkeit im Hll untersucht. Nachfolgende Aufstellung soll einen ¨ Uberblick dar¨ uber geben.

1. Element–additive Verfahren

(a) Zugabe von Elementen zum Target (z.B. Kupfer [26], Titan [26], Hafnium [27], Bor [27]).

(b) Einbringen von Zwischenschichten (z.B. Nitride [28] [29] oder Wolfram [29]).

(c) Implantation von Elementen (z.B. Chrom [30].) 2. Parametrische Verfahren

(a) Ver¨ anderung des Druckes beim Sputtergas Argon [31].

(b) Ver¨ anderung der elektrischen Vorspannung beim Sputtern [32].

(c) Ver¨ anderung der thermischen Gegebenheiten [22].

7.1.4 Element-additive Verfahren

Die oben beschriebenen Element–additiven Verfahren sollen nicht eingesetzt werden, da ansonsten die Gefahr einer Kontamination des Reinraums und der Bauteile mit diesen Stoffen gegeben w¨ are. Desweiteren beeinflussen diese Additive den Leckstrom und somit das elektrische Verhalten der Bauteile.

7.1.5 Parametrische Verfahren

Bei den parametrischen Verfahren werden die Parameter vor, w¨ ahrend und nach der Schichterzeugung variiert, um Hillocks zu vermeiden bzw. zu re- duzieren.

7) Die dielektrische Schicht wird mit LTO ausgef¨uhrt

![Abbildung 1.1: Bild des Xeus –Satellitensystems im Orbit [1].](https://thumb-eu.123doks.com/thumbv2/1library_info/3998845.1540311/10.892.255.658.116.468/abbildung-bild-xeus-satellitensystems-orbit.webp)

![Abbildung 3.1: Darstellung einzelner Depletions–Konzepte (a) und (b) und deren Kom- Kom-bination zum DEPFET (c) [3].](https://thumb-eu.123doks.com/thumbv2/1library_info/3998845.1540311/15.892.238.684.141.285/abbildung-darstellung-einzelner-depletions-konzepte-kom-bination-depfet.webp)

![Abbildung 3.2: Schematischer Aufbau eines DEPFET’s in MOS-Technologie [5].](https://thumb-eu.123doks.com/thumbv2/1library_info/3998845.1540311/16.892.257.658.495.904/abbildung-schematischer-aufbau-depfet-s-mos-technologie.webp)

![Abbildung 4.1: Phasendiagramm des Materialsystems Silizium in Aluminium [7].](https://thumb-eu.123doks.com/thumbv2/1library_info/3998845.1540311/21.892.176.745.120.458/abbildung-phasendiagramm-des-materialsystems-silizium-in-aluminium.webp)

![Abbildung 4.2: Ausbildung von Spikes an der Kontaktstelle zwischen Aluminium und Silizium [7].](https://thumb-eu.123doks.com/thumbv2/1library_info/3998845.1540311/22.892.286.631.124.377/abbildung-ausbildung-spikes-kontaktstelle-aluminium-silizium.webp)

![Abbildung 5.1: Prinzipielles Schaubild zur Erl¨ auterung der im Target ablaufenden Prozesse bei Ionenbeschuss [7].](https://thumb-eu.123doks.com/thumbv2/1library_info/3998845.1540311/24.892.287.628.353.666/abbildung-prinzipielles-schaubild-auterung-target-ablaufenden-prozesse-ionenbeschuss.webp)

![Abbildung 5.2: Schematischer Aufbau einer Sputterkammer in Diodenanordnung [7].](https://thumb-eu.123doks.com/thumbv2/1library_info/3998845.1540311/26.892.296.627.126.470/abbildung-schematischer-aufbau-sputterkammer-diodenanordnung.webp)

![Abbildung 6.1: Schematische Kornverteilung bei normalem und sekund¨ arem Korn- Korn-wachstum [40].](https://thumb-eu.123doks.com/thumbv2/1library_info/3998845.1540311/30.892.277.642.150.270/abbildung-schematische-kornverteilung-normalem-sekund-korn-korn-wachstum.webp)