Aufbereitung von Edelstahlschlacken

Dietmar Guldan

1. Einleitung ...566

2. Ziele...567

3. Chemische und stoffliche Eigenschaften des Eingangsmaterials Edelstahlschlacke...568

4. Auswahl der Zerkleinerungstechnik ...571

4.1. Aufbau und Wirkungsweise Rotorshredder ...572

4.2. Aufbau und Wirkungsweise Prallbrecher ...574

4.3. Aufbau und Wirkungsweise Rotorschleuderbrecher ...575

4.4. Aufbau und Wirkungsweise Rotorprallmühle ...576

5. Einsatzmöglichkeiten der Prallbrecher bei der Aufbereitung von Edelstahlschlacken ...577

5.1. Sieblinien Rotorshredder RS 2018 Edelstahlschlacke 63 bis 250 mm ...578

5.2. Sieblinien Prallbrecher PB 0806 Edelstahlschlacke 16 bis 90 mm ...579

5.3. Sieblinie Rotorschleuderbrecher RSMX 1222 Ringpanzerung Edelstahlschlacke 4 bis 22,4 mm ...580

5.4. Sieblinie Rotorprallmühle RPM 1113 Edelstahlschlacke Sand 0 bis 4 mm ...581

6. Grundlage zur Planung von Anlagen zur Aufbereitung von Edelstahlschlacken ...582

6.1. Primärstufe – Vorzerkleinerungsstufe – Rotorshredder ...583

6.2. Sekundärstufe – Nachzerkleinerungsstufe – Rotorschleuderbrecher ..584

6.3. Tertiärstufe – Nachzerkleinerungsstufe – Rotorprallmühle ...584

7. Versuche, Probeentnahmen und Auswertungen ...585

8. Zusammenfassung ...585

9. Literaturverzeichnis ...586

Die BHS Sonthofen hat für die Aufbereitung von Schlacken Rotorbrecher entwickelt, die je nach Aufgabenstellung weiche, mittelharte bis harte sowie verschleißintensive Materialien, verarbeiten können. Die bevorzugten Maschinen sind Prallbrecher mit horizontaler Welle, sowie Rotorshredder, Rotorschleuderbrecher und Rotorprallmühlen mit vertikaler Welle. Die Rotorshredder und Prallbrecher sind sehr gut als Vorbrecher für grobe Körnungen einsetzbar, Rotorschleuderbrecher und Rotorprallmühlen, auch VSI-Brecher (Vertical-Shaft-Impactor) genannt, finden vorwiegend als Nachbrecher mit einer begrenzten Aufgabekorngröße Verwendung. Außerdem sind die VSI- Brecher in der Lage kleinere Körnungen von 0 bis 4 mm leicht zu verarbeiten. Durch einen effizienten anlagentechnischen Einsatz dieser Maschinen besteht die Möglichkeit mittels selektiver Zerkleinerung ein optimales Ergebnis beim Aufschluss von Schlacke und Metall zu erzielen. Bei der Aufbereitung dieser Sekundärrohstoffe ist eine konstante, gleichbleibende Qualität über die gesamte Lebensdauer der Verschleißteile gegeben.

Dabei können die Durchsatzmengen je nach Kundenwunsch und Aufgabenstellung angepasst werden.

Das Unternehmen hat sich mit einer großen Auswahl an Rotorbrechertypen und Sys- temen für Aufbereitung von Schlacken als bevorzugter Lieferant etabliert und verfügt über langjährige Erfahrung und weltweite Referenzen.

Zur Durchführung von Test- und Versuchsreihen stehen im Technikum Maschinen im Produktionsmaßstab zur Verfügung.

Im nachfolgenden Beitrag werden die Funktionsprinzipien und Anwendungsgebiete der Rotorbrecher vorgestellt.

1. Einleitung

Der Begriff Schlacke ist ein metallurgischer Ausdruck und bezeichnet allgemein die nichtmetallischen, mineralischen Bestandteile, die bei der Gewinnung von Metallen im Schmelzprozess entstehen.

Schlacke

Eisenhütten- schlacke Hochofen-

schlacke Hochofenstück-

schlacke Hüttensand

Stahlwerks- schlacke LD-

LD-Schlacke Elektroofen- schlacke Edelstahl-

schlacke

Sekundärmetal- lurgische Schlacke Stahlwerks-

lagerschlacke

Metallhütten- schlacke Metallhütten-

schlackegranulat Metallhütten- stückschlacke

Bild 1: Schema zu den aus der Eisen- und Stahlverhüttung entstandenen Schlackenarten

Eisenhüttenschlacken werden heute in der Regel für die Baustoffindustrie gleich- berechtigt neben den Natursteinen gehandelt, sowohl auf nationaler als auch auf europäischer Ebene. Eine Sonderstellung nehmen dabei die bei der Herstellung von Edelstahl anfallenden Schlacken ein. Hier wird eine vollständige Materialnutzung im Sinne wirtschaftlicher und umwelttechnischer Aspekte, wie Rückgewinnung des Metallanteils und Erhaltung der Schlacke als Baumaterial, angestrebt. Eine effiziente Materialnutzung und Ressourcenschonung stehen im Vordergrund.

Edelstahlschlacken (EDS) gehören zur Gruppe der Eisenhüttenschlacken, die dort den Stahlwerksschlacken untergeordnet sind. Diese Schlacken entstehen aus der Herstellung von höher legierten Stählen. Sie enthalten verfahrensbedingt Metallanteile in Form von Granalien (unregelmäßig geformte Metallkörner bzw. -stücke), die einen hochwertigen Rohstoff darstellen. Auf Grund des weltweiten Rückgangs an Rohstoffen und der hohen Kosten für die im Edelstahl vorhandenen Legierungsbestandteile wie Chrom, Nickel, Molybdän usw. wird die Rückgewinnung der in der Schlacke enthaltenen Metallanteile eine immer größere Herausforderung für die Stahlindustrie [1].

2. Ziele

Bei Edelstahlschlacken besteht das Ziel der Aufbereitung darin, einerseits einen mög- lichst hohen Anteil an Metall zu separieren, andererseits aber den Schlackenanteil als Baumaterial zu erhalten. Edelstahlschlacken erfüllen auf Grund der chemischen und stofflichen Eigenschaften nicht die Anforderungen der Technischen Lieferbedingungen für Gesteinskörnungen im Straßenbau TL Gestein-StB 04. Trotzdem kann die Schlacke als untergeordneter Baustoff im Wege- und Deponiebau verwendet werden. Somit sind die Ziele der Aufbereitung von Edelstahlschlacken ganz konkret definiert:

• maximales Ausbringen an Edelstahl mit einem Gehalt größer 80 % Wertstoff,

• Erhalt der Nutzungsfähigkeit der Schlacke als Baumaterial – der Metallgehalt der vermarktungsfähigen Schlacke soll kleiner 2 % betragen,

• Erhaltung der Kornstruktur.

Es bestand somit die Notwendigkeit ein Aufbereitungsverfahren zu entwickeln, das die Anforderungen der Stahl- bzw. Recyclingindustrie in vollem Umfang erfüllt. Das Aufbereitungsverfahren sollte dabei folgende Kriterien beinhalten:

• Aufbereitung der Edelstahlschlacke durch selektive Zerkleinerung,

• Einsatz einer Separationstechnik für die nicht magnetischen Metallanteile aus der Edelstahlschlacke,

• Rückgewinnung eines schlackenarmen Metalls als Wertstoff,

• Erzeugung eines Schlackenkorngemisches zur Nutzung als Baustoff,

• trockene Verarbeitung bzw. Aufbereitung der Edelstahlschlacke ohne zusätzliche Trocknung des Eingangsmaterials,

• Ausschluss eines Nassverfahrens.

Die Wirtschaftlichkeit des Verfahrens ergibt sich aus dem Vergleich der bis dahin üb- lichen Nassaufbereitung von Edelstahlschlacken. Die Effizienz der Nassaufbereitung wird dabei durch folgende Faktoren in Frage gestellt:

• aufwändige Zerkleinerungstechnik zur Fein- bzw. Feinstmahlung der Schlacke für den Waschprozess,

• zusätzliche Technik für den Waschprozess der Schlacke innerhalb des Verfahrens notwendig,

• aufwändige Aufbereitung und Reinigung des Nutzwassers erforderlich,

• Schlackenschlämme müssen ggf. aufwändig und kostenintensiv entsorgt bzw. de- poniert werden.

Die Wertschöpfung einer Trockenaufbereitung von Edelstahlschlacken ergibt sich somit aus dem zurückgewonnenen Metall, einem nutzbaren Schlackenprodukt als Baustoff, Einsparung der Ressource Wasser unter dem Gesichtspunkt der umwelttechnischen Auflagen und der Einsparung von wertvollem Deponieraum. Aus diesen Gründen folgt die Stahl- bzw. Recyclingindustrie im zunehmenden Maße dem Trend der Tro- ckenaufbereitung von Edelstahlschlacken.

3. Chemische und stoffliche Eigenschaften des Eingangsmaterials Edelstahlschlacke

Die Edelstahlschlacke wird als sogenannte Gesteinsschmelze bei etwa 1.600 °C in Tröge abgegossen und erstarrt dort langsam zu einem kristallinen Gestein. Je nach den Abkühlungsbedingungen kann dann die Edelstahlschlacke als grobe und feine Körnung vorliegen. Nach der Abkühlung ist eine mechanische Aufbereitung durch Brechen, Separieren, Sieben und Dosieren jeder Zeit möglich.

Unter den Prozessbedingungen der bei der Edelstahlerzeugung entstandenen Schlacken handelt es sich um kalksilikatische oder kalkalumosilikatische Schlacken. Sie werden im Wesentlichen aus dem zur Schlackenbildung zugesetzten Kalk und/oder Dolomit gebildet.

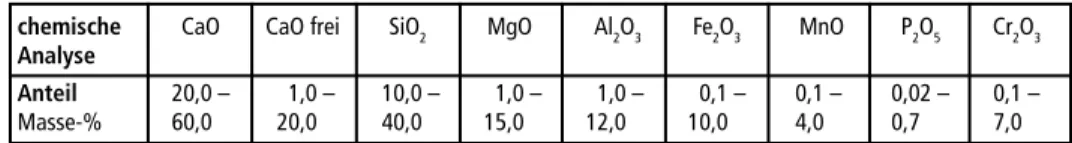

Bei der langsamen Abkühlung der flüssigen Edelstahlschlacke kommt es zur Bildung kennzeichnender Mineralphasen. Es dominieren dabei Calciumsilikate, Calciumalu- minate und Eisenoxide, die im Wesentlichen für die Intensität des Verschleißes an den Brechorganen in der Zerkleinerungstechnik verantwortlich sind. Die chemische Zusammensetzung der Edelstahlschlacken ist in Tabelle 1 angegeben [2].

Zusammen mit den chemischen Eigenschaften müssen hinsichtlich der mechanischen Bearbeitbarkeit und Verfahrenstechnik zusätzliche stoffliche Eigenschaften bei der Aufbereitung von Edelstahlschlacken berücksichtigt werden:

• Edelstahlschlacke ist sehr spröde und lässt sich sehr leicht zerkleinern,

• besitzt eine geringe Festigkeit,

Inserat

Fesil Sales

GmbH

Inserat

Recycling und

Rohstoffe

Tabelle 1: Chemische Zusammensetzung von Edelstahlschlacke im Feststoff aus dem FGSV- Merkblatt über Verwendung von Eisenhüttenschlacken

chemische CaO CaO frei SiO2 MgO Al2O3 Fe2O3 MnO P2O5 Cr2O3 Analyse

Anteil 20,0 – 1,0 – 10,0 – 1,0 – 1,0 – 0,1 – 0,1 – 0,02 – 0,1 – Masse-% 60,0 20,0 40,0 15,0 12,0 10,0 4,0 0,7 7,0 Quelle: FGSV-Merkblatt über Verwendung von Eisenhüttenschlacken im Straßenbau. Ausgabe 1999, Stand 15.11.2012

• auf Grund der chemischen Zusammensetzung und dem Metallgehalt ist die Zer- kleinerung der Schlacke sehr verschleißintensiv,

• die Aufgabekorngröße kann mit einem sehr hohen Feinkornanteil vorliegen,

• Metallteile können in Größen von 0,5 mm bis 400 mm vorhanden sein,

• die Feuchtigkeit der Schlacke, hauptsächlich im Feinbereich kleiner 22,4 mm kann bis zu 20 % betragen,

• der Anteil primär magnetischer Metallbestandteile in jeder Korngrößenfraktion ist nicht definiert,

• Vorhandensein von Fremdstoffen, vor allem in den Grobfraktionen,

• hohe Wahrscheinlichkeit von versteckten, massiven Metallbestandteilen bis knapp unter die Korngröße des Schlackenstückes.

Diese chemischen und stofflichen Eigenschaften erfordern eine variable Aufbereitungs- technik der Edelstahlschlacken. Durch eine richtige Auswahl der Zerkleinerungstechnik und einer optimalen Separationstechnik der Metallanteile - Schlacke kann eine hohe Wirtschaftlichkeit und Effektivität erzielt werden.

4. Auswahl der Zerkleinerungstechnik

Ein geeignetes Zerkleinerungsprinzip für die Schlacken, insbesondere für Edelstahl- schlacken, ist die Prallzerkleinerung. Bei diesem Zerkleinerungsprinzip erfolgt eine selektive Zerkleinerung des Aufgabematerials. Sprödharte Stoffe wie die Eisenhüt- tenschlacken werden stark zerkleinert. Die duktilen Stoffe (hauptsächlich Metalle) innerhalb dieser Schlacken werden dabei verformt aber nicht zerkleinert. Durch die Prallbeanspruchung kommt es wegen der hohen Sprödigkeit der Edelstahlschlacke und des großen Unterschiedes beim Elastizitätsmodul zwischen Metall und Schlacke zu einem wesentlich besseren Aufschluss der Metallanteile als bei der Druckzerklei- nerung z.B. Kegelbrecher und Backenbrecher. Nach der Prallzerkleinerung liegen die Metallbestandteile in relativ hoher Reinheit im Brechgut vor. Somit wird es möglich, die bei der Zerkleinerung entstandene Trennung von Metall und Mineralstoffanteilen (Schlacke) als stoffliches Merkmal zur Sortierung bzw. Separierung zu verwenden.

Durch die Prallbeanspruchung der Edelstahlschlacke kommt es zudem zu einer zeitlich begrenzten Magnetisierung der Metallbestandteile. Dieser Effekt kann zur magneti- schen Trennung genutzt werden. Damit wird es möglich, hinter jeder Zerkleinerungs- stufe mittels geeigneter Magnettechnik Edelstahl in guter Reinheit zu separieren.

Um den Ansprüchen an Qualität und Quantität optimal gerecht zu werden, wurden von der BHS Sonthofen hinsichtlich der Prallzerkleinerung vier Maschinensysteme unter anderem zur Aufbereitung von Eisenhüttenschlacken erfolgreich entwickelt und weltweit eingesetzt.

• Rotorshredder mit vertikaler Welle, als Vorbrecher für die Zerkleinerung von s.g.

Steinen und Bären mit einer Korngröße bis maximal 400 mm,

• Prallbrecher mit horizontaler Welle, als Vorbrecher für eine Schlackenkorngröße bis maximal 100 mm,

• Rotorschleuderbrecher mit vertikaler Welle, geeignet für Korngrößen bis maximal 63 mm,

• Rotorprallmühle mit vertikaler Welle, zur Aufbereitung von Schlackensand bis maximal 4 mm.

Das wichtigste Unterscheidungsmerkmal der Maschinensysteme ist die Rotorbauform und die daraus resultierenden unterschiedlichen Zerkleinerungsvorgänge in der Ma- schine. Die Anordnung und Befestigung der einzelnen Werkzeuge am Rotor bewirkt einen optimalen Aufschluss der Metall- und Schlackenbestandteile. Dabei sollte aus verschleißtechnischer Sicht der Füllungsgrad insbesondere beim Rotorschleuderbrecher und bei der Rotorprallmühle beachtet werden.

Die vorgegebene Korngrößenverteilung und die damit zu erwartende Größe der vorhandenen Metallbestandteile bestimmen den Einsatz der Zerkleinerungstechnik.

Die Rotorshredder und Prallbrecher werden anlagentechnisch ausschließlich als Vorbrecher für die Grobzerkleinerung eingesetzt. Die Edelstahlschlacke wird so vorzerkleinert, dass die daraus entstandene, definierte Korngröße problemlos auf den Rotorschleuderbrecher bzw. Rotorprallmühle aufgegeben werden kann. Große freigelegte Metallteile werden vorher separiert und ausgeschleust.

Beim Rotorschleuderbrecher oder auch bei der Rotorprallmühle tritt der selektive Zerkleinerungseffekt besonders stark hervor. Bedingt durch ihr physikalisches Prinzip der Einzelkornzerkleinerung durch einen zentralen Stoß werden die Schlackenanteile sehr gut und die Metallteile nicht zerkleinert.

Insbesondere bei Maschinen, die mit einem Spalt arbeiten, muss die Aufgabekorngröße begrenzt werden. Dies betrifft die Prallbrecher und die Rotorprallmühlen ebenso, wie die Backen – und Kegelbrecher. Die Spaltweite sollte dabei größer sein, als die maxi- male Aufgabekorngröße.

Bei Backen- und Kegelbrechern kommt hinzu, dass sich die auftretenden Kräfte durch die Druckbeanspruchung auf die Metallteile vervierfachen und somit einen sehr hohen Verschleiß oder sogar ein Brechen der Werkzeuge verursachen können. Backen- und Kegelbrecher sind empfindlich gegenüber nicht zerkleinerbaren Metallen.

4.1. Aufbau und Wirkungsweise Rotorshredder

Der weltweit patentierte Rotorshredder besteht aus einem zylindrischen Gehäuse. In- nerhalb dieses Gehäuses befindet sich eine senkrecht stehende, schnell laufende Welle.

Daran sind paarweise Arbeitswerkzeuge übereinander fliegend angeordnet. Durch die

Fliehkraft werden die Arbeitswerkzeuge horizontal ausgerichtet und stabilisiert. Die flexible Aufhängung der Werkzeuge an der Welle dient gleichzeitig als Überlastsiche- rung beim Brechvorgang der massiven und kompakten Schlackensteine und Bären.

Bild 2:

Rotorshredder für die Vor- zerkleinerungsstufe der Edel- stahlschlacke, Aufgabekör- nung bis maximal 400 mm

Bild 3:

Innenansicht des Rotorshred- ders RS 2018

Die Gehäusewand ist doppelt ausgebildet. Innen besteht Sie aus einem massiven Spaltrost, dessen Öffnungen je nach geforderter Korngröße variiert werden können.

Das grobe Schlackengut wird dem Brechraum von oben zugeführt. Beim Eintritt in den Schlagkreis der Werkzeuge wird es durch Schlag, Prall und Scherung intensiv beansprucht. Das Ergebnis ist eine selektive Zerkleinerung mit der Wirkung, dass eine große Körnung zielgerecht zerkleinert wird, Schlackenverbunde werden getrennt und die Metalle werden freigelegt. Das aufgeschlossene Metall-Schlacke -Gemisch mit einer Körnung bis maximal 63 mm verlässt den Brechraum anschließend durch den Spaltrost. Massive Metallteile, die sich nicht zerkleinern lassen, können durch größere Auslassöffnungen oder durch eine separate Schleuse den Arbeitsraum verlassen.

Der Rotorshredder arbeitet kontinuierlich, so dass eine rationelle Einbindung in ein komplettes Verfahren möglich ist. Der Einsatz des Rotorshredders erfolgt ausschließlich als Vorbrecher für die Grobzerkleinerung großer Schlackenstücke bis 400 mm. Metall- stücke ebenfalls in dieser Größenordnung werden restlos von Schlackenanhaftungen frei geschlagen. Diese Maschine vereint die selektive Zerkleinerung mit einer deutlich erhöhten Unempfindlichkeit gegenüber größeren Metallteilen.

4.2. Aufbau und Wirkungsweise Prallbrecher

Die Prallmühlen bzw. Prallbrecher sind die idealen Zerkleinerungsmaschinen für große Aufgabekörnungen, jedoch ohne massive Metallbestandteile innerhalb der Schlackenkörnung.

Hauptmerkmal dieser Brecher ist ein Rotor mit horizontal liegender Welle. Am Rotor befestigt sind die Schlagleisten als die eigentlichen Zerkleinerungselemente. Die Anzahl der Schlagleisten richtet sich im Wesentlichen nach dem Rotordurchmesser. Üblich sind zwei bis vier Schlagleisten je nach Maschinengröße.

Ein weiteres wesentliches Element dieser Maschinengruppe sind die Prallplatten.

Durch eine spezielle Einstellmechanik an den Prallplatten kann der Spalt zwischen dem Rotor und den Prallplatten manuell bzw. hydraulisch eingestellt werden. Für Wartungsarbeiten und Verschleißteilwechsel kann das Brechergehäuse mechanisch oder hydraulisch aufgeklappt werden.

Das in den Brecher aufgegebene Material wird durch Schlag und Prall zerkleinert.

Beim Eintauchen des Aufgabegutes in den Schlagkreis des Rotors wird dieses primär durch Schlag zerkleinert. Durch die nachfolgenden Schlagleisten erhält das Material eine hohe Beschleunigung in Richtung der Prallplatten, an denen eine weitere Zer- kleinerung durch den Aufprall erfolgt. Durch den Rückprall von den Prallplatten wird das Brechgut wieder von den Schlagleisten des Rotors erfasst, so dass sich der Zerkleinerungsprozess solange wiederholt, bis das Material die Maschine durch den Auslaufschacht verlassen kann. Die verfahrenstechnisch wichtigsten Einflussgrößen bei der Zerkleinerung sind die Rotorumfangsgeschwindigkeit und die Spaltweite zwi- schen Rotor und Prallplatten. Schon bei niedrigen Umfangsgeschwindigkeiten ist eine sehr gute Zerkleinerungswirkung feststellbar. Die Spaltweite des Prallbrechers muss so eingestellt werden, dass das größte zu erwartende Metallstück den Brecher noch ohne Ausweichbewegung der Prallplatte passieren kann.

Die Prallbrecher werden in der Schlackenaufbereitung vorwiegend zur Grobzerklei- nerung mit einer Aufgabekörnung von 63 mm bis maximal 100 mm eingesetzt. Die Rotorumfangsgeschwindigkeit kann bis zu 70 m/s in Abhängigkeit von Aufgabema- terial, Maschinengröße und Aufgabekorngröße betragen.

Bild 4: Prallbrecher PB für die Vorzerklei- nerungsstufe der Edelstahlschlacke, Aufgabekörnung bis maximal 100 mm

4.3. Aufbau und Wirkungsweise Rotorschleuderbrecher

Beim Rotorschleuderbrecher ist ein kompakter Rotor mit zwei großzügig dimensionierten Schleuderkammern auf einer vertikal gelagerten Welle montiert.

Das Aufgabegut wird von oben mittig zugeführt und im Rotor von den beiden Schleuderkammern aufgenommen.

Durch die hohe Rotorumfangsgeschwin- digkeit wird das Material in den zwei Schleuderkammern nach außen hin sehr stark beschleunigt. Der Materialfluss innerhalb des Rotors bewirkt den Aufbau einer autogenen, sich selbst erneuernden Materialschicht. Dieses Materialbett dient als Gleitbahn bei der Beschleunigung der Materialkörnung nach außen. Die konstruktive Gestaltung des patentierten Zwei-Kammer-Rotors unterstützt diesen Energieeintrag optimal. Aus der Austrittsöffnung des Rotors wird die Körnung entsprechend der gewählten Rotorumfangsgeschwindigkeit (v max. = 70 m/s) herausgeschleudert. Zer- kleinert wird das Material in erster Linie durch einen gerichteten eimaligen Aufprall eines jeden Aufgabekorns an eine feststehende, ringförmige Wand, die wahlweise aus einer Ringpanzerung oder einem stabilen Materialbett im Gehäuseoberteil besteht. Es entsteht dabei ein sehr gut kubisch geformtes Korn.

Durch den gezielten Aufprall eines jeden Einzelkorns auf die Ringpanzerung wird die Schlacke, die eine geringe Festigkeit besitzt, vom Metall abgeschlagen und liegt somit als mineralische Körnung vor. Über die Auslaufschächte werden die zerkleinerte Schlacke und das freigelegte Metall nach unten ausgetragen und der Separationstechnik zugeführt.

Die optimale Aufgabekorngröße für den Rotorschleuderbrecher bei der Aufbereitung von Edelstahlschlacken beträgt 4 bis 22,4 mm.

Darüber hinaus ist der Brecher auch für die Zerkleinerung feinkörniger Schlackensande 0 bis 4 mm und für Körnungen bis 63 mm geeignet.

4.4. Aufbau und Wirkungsweise Rotorprallmühle

Bei der Rotorprallmühle ist der Rotor, auf dem hufeisenförmige Schlagelemente auf- gelegt sind, ebenfalls auf einer vertikal gelagerten Welle montiert.

Bild 5: Rotorschleuderbrecher RSMX für die Nachzerkleinerungsstufe der Edelstahlschlacke, Aufgabekörnung bis maximal 63 mm

Bild 6: Funktionsprinzip des Rotorschleu- derbrechers RSMX mit Ringpan- zerung und Materialbett im Rotor, in dem das Aufgabegut intensiv beschleunigt wird

Bild 7: Rotorschleuderbrecher RSMX für die Nachzerkleinerungsstufe von Schlackensanden

Das Material wird beim Auftreffen auf den Rotor durch Fliehkräfte – erzeugt durch die hohe Rotorumfangsgeschwin- digkeit (v max. = 70 m/s) – nach außen beschleunigt, von den hufeisenförmigen Schlägern erfasst und gegen die Ring- panzerung geschlagen. Hier beginnt die Zerkleinerung durch die Prallwirkung.

Das von der Ringpanzerung zurück- prallende Material wird wiederum von den Schlägern erfasst, dabei durch einen erneuten Schlag zerkleinert und gegen die Ringpanzerung zurückgeschleudert.

Dieser Vorgang läuft mehrmals ab und bewirkt eine intensive Zerkleinerung, bis das Mahlgut durch den Spalt zwischen Schlägerspitze und Ringpanzerung ausgetragen wird.

Es entsteht ein sehr großes Zerkleinerungsverhältnis, so dass z.B. eine hohe Sandaus- beute je nach Härte und Korngröße des Aufgabegutes von bis zu 80 % gegeben ist. Als variable Einflussgrößen stehen die Rotorumfangsgeschwindigkeit und die Spaltweite zwischen Rotor und Ringpanzerung zur Verfügung. Die Mühle wird wechselseitig im Rechts- und Linkslauf betrieben.

Die Rotorprallmühle wird hauptsächlich für den bei der Aufbereitung der Edel- stahlschlacke anfallenden Sand 0-4 mm eingesetzt. Hier werden letztendlich die im Schlackensand verbliebenen Metall- granalien bis 4 mm restlos frei geschlagen.

Auf Grund der Spaltproblematik und auch aus verschleißtechnischen Gründen ist eine größere Aufgabekörnung für diese Maschine nicht sinnvoll.

Die Schlackensande weisen stets eine hervorragend kubische Kornform auf.

Bild 8: Funktionsprinzip der Rotorprall- mühle RPM bei der Aufbereitung von Schlackensand

5. Einsatzmöglichkeiten der Prallbrecher bei der Aufbereitung von Edelstahlschlacken

Die folgenden Sieblinienbeispiele zeigen die vielfältigen Einsatzmöglichkeiten der Prallbrecher. Eine wichtige Voraussetzung hierfür sind die entsprechenden Brechver- suche im Technikum. Die Versuche werden mit Originalmaschinen mit verschiedenen Umfangsgeschwindigkeiten gefahren, um ein optimales Zerkleinerungsergebnis zu erzielen. Anschließend wird aus den Materialproben eine Siebanalyse erstellt. Die für den Kunden optimale Sieblinie wird für die weitere Berechnung und Auslegung eines Verfahrensschemas verwendet. Wichtige Kriterien sind dabei der Maschinendurchsatz,

Bild 9: Maschinen zur Aufbereitung von Edelstahlschlacken im Techni- kum: Rotorshredder RS 2018 vorn, Prallbrecher PB 0806 dahinter als Vorbrecher

Bild 10: Maschinen zur Aufbereitung von Edelstahlschlacken im Technikum:

Rotorschleuderbrecher RSMX 1222 vorn, Rotorprallmühle RPM 1113 dahinter als Sekundär- bzw.

Tertiärbrecher

die Maschinenleistung, Rotorumfangsgeschwindigkeit, die anfallende Kornverteilung, die gewünschte Zielkornfraktion und die optimale Trennung Schlacke – Metall. Durch die Versuche im Technikum wird die Investitionsentscheidung des Kunden zukunfts- sicher unterstützt.

5.1. Sieblinien Rotorshredder RS 2018 Edelstahlschlacke 63 bis 250 mm

Die Sieblinien zeigen, dass die Edelstahlschlacke in dieser Größenordnung problemlos auf eine Korngröße von 0 bis 63 mm zerkleinert werden kann. Es wurde ein extrem festes, sehr grobstückiges Material aufgegeben. Für die Zerkleinerung ist eine mittlere Rotorumfangsgeschwindigkeit ausreichend, um das Brechgut 0 bis 63 mm dem Folge- prozess problemlos zuführen zu können. Im Austragsgut lagen die groben, massiven

100 90 80 70 60 50

Maschenweite (Quadratloch) der Prüfsiebe mm Aufgabekörnung Edelstahlschlacke 60 bis 250 mm

40 30 20

0,09 0,25 0,50 1,00 2,00 3,154,005,006,308,0011,2016,0022,4031,5045,0063,0090,00120,00200,00250,00315,00 10

Siebdurchgang

%

0

Versuch 1 – RS 2018 Edelstahlschlacke 60 bis 250 mm Versuch 2 – RS 2018 Edelstahlschlacke 60 bis 250 mm Versuch 3 – RS 2018 Edelstahlschlacke 60 bis 250 mm Versuch 4 – RS 2018 Edelstahlschlacke 60 bis 250 mm Versuch 5 – RS 2018 Edelstahlschlacke 60 bis 250 mm

Bild 11: Sieblinien und Korngrößenverteilung mit einem Rotorshredder RS 2018 nach dem Brechen von Edelstahlschlacke Aufgabekörnung 63 bis 250 mm

Metallteile freigelegt vor. Bei allen gefahrenen Umfangsgeschwindigkeiten war das Metall optisch sehr sauber. Außerdem erfolgte eine Aufmagnetisierung dieses Metalls, so dass eine Magnetseparierung nach der Maschine möglich ist. Um den Verschleiß der nachfolgenden Prallbrecher- und Separationstechnik so gering wie möglich zu halten, wird das Material nach dem Shredder auf eine Körnung von 0 bis 4 mm und 4 bis 22,4 mm abgesiebt. Der Sand 0 bis 4 mm ist das Aufgabematerial für die Rotorprall- mühle, die Schlackenkörnung 4 bis 22,4 mm wird dem Rotorschleuderbrecher zuge- führt. Das Überkorn größer 22,4 mm muss im Rücklauf wieder auf den Rotorshredder aufgeben werden.

5.2. Sieblinien Prallbrecher PB 0806 Edelstahlschlacke 16 bis 90 mm

Die Sieblinien zeigen das Brechergebnis eines Prallbrechers PB 0806 beim Brechen von Edelstahlschlacke mit der Aufgabekörnung 12,5 bis 90 mm. Der Brecher wird dann als Vorbrecher eingesetzt, wenn das extrem grobkörnige Material im Aufgabegut nicht vorhanden ist. Die Aufgabekorngröße kann ohne weiteres auch auf den Rotorshredder

100 90 80 70 60 50

Maschenweite (Quadratloch) der Prüfsiebe mm Aufgabekörnung Edelstahlschlacke 12,5 bis 90 mm

40 30 20

0,09 0,25 0,50 1,00 2,00 3,154,005,006,308,0010,0012,5016,0020,0025,0031,5045,0063,0071,0090,00 10

Siebdurchgang

%

0

Versuch 1 – PB 0806 Edelstahlschlacke 12,5 bis 90 mm Versuch 2– PB 0806 Edelstahlschlacke 12,5 bis 90 mm Versuch 3 – PB 0806 Edelstahlschlacke 12,5 bis 90 mm Versuch 4 – PB 0806 Edelstahlschlacke 12,5 bis 90 mm Versuch 5 – PB 0806 Edelstahlschlacke 12,5 bis 90 mm

Bild 12: Sieblinien und Korngrößenverteilung mit einem Prallbrecher PB 0806 nach dem Brechen von Edelstahlschlacke Aufgabekörnung 12,5 bis 90 mm

aufgegeben werden. Die Sieblinie zeigt die Zerkleinerung der Schlacke auf ein Kör- nungsband von 0 bis 22,4 mm. Nach entsprechender Siebung ist dieses Brechergebnis gleichzeitig die Aufgabekörnung für den Rotorschleuderbrecher oder die Rotorprall- mühle. Die Spaltweite zwischen Schlagleiste und Prallplatten wurde hier auf 100 mm oben und 60 mm unten festgelegt.

5.3. Sieblinie Rotorschleuderbrecher RSMX 1222 Ringpanzerung Edelstahlschlacke 4 bis 22,4 mm

Die Sieblinien zeigen das Brechergebnis des Rotorschleuderbrechers RSMX 1222 mit Ringpanzerung bei der Zerkleinerung von Edelstahlschlacke mit einer Körnung von 4 bis 31,5 mm. Es handelt sich dabei um das abgesiebte Material aus dem Rotorshredder oder auch aus dem Prallbrecher. Diese Korngrößenverteilung des Aufgabematerials ist

100 90 80 70 60 50

Maschenweite (Quadratloch) der Prüfsiebe mm Aufgabekörnung Edelstahlschlacke 4 bis 31,5 mm

40 30 20

0,09 0,25 0,50 1,00 2,00 3,154,005,006,308,0010,0012,5016,0020,0025,0031,5045,00 10

Siebdurchgang

%

0

Versuch 1 – Edelstahlschlacke 4 bis 31,5 mm Versuch 2 – Edelstahlschlacke 4 bis 31,5 mm Versuch 3 – Edelstahlschlacke 4 bis 31,5 mm Versuch 4 – Edelstahlschlacke 4 bis 31,5 mm Versuch 5 – Edelstahlschlacke 4 bis 31,5 mm

Bild 13: Sieblinien und Korngrößenverteilung mit einem BHS Rotorschleuderbrecher RSMX 1222 nach dem Brechen von Edelstahlschlacke Aufgabekörnung 4 bis 22,4 mm (mit Überkorn).

für die selektive Zerkleinerung des Schlacke-Metall-Verbundes im Rotorschleuderbre- cher optimal. Die Schlacke wird beim Auftreffen auf die Ringpanzerung gleichmäßig zerkleinert und die Metallteile werden freigelegt. Durch den Aufprall der Edelstahl- granalien auf die Ringpanzerung erfolgt eine kurzzeitige Magnetisierung dieser Metallteile. Dieser Magnetisierungseffekt wird für die anschließende Separierung des Metalls genutzt.

Das Brechgut wird hier ebenfalls bei 0 bis 4 mm abgesiebt und ggf. getrocknet, um es dann der Rotorprallmühle zuführen zu können.

5.4. Sieblinie BHS Rotorprallmühle RPM 1113 Edelstahlschlacke Sand 0 bis 4 mm

100

90

80

70

60

50

Maschenweite (Quadratloch) der Prüfsiebe mm 40

30

20

090 125 250 500 7101.000 2.000 3.1504.0005.6006.3008.00011.20016.00022.400 10

Siebdurchgang

%

0

Aufgabekörnung Edelstahlschlacke 0 bis 4 mm Versuch 1 – RPM1113 Edelstahlschlacke 0 bis 4 mm Versuch 2 – RPM1113 Edelstahlschlacke 0 bis 4 mm Versuch 3 – RPM1113 Edelstahlschlacke 0 bis 4 mm

Bild 14: Sieblinien und Korngrößenverteilung mit einer Rotorprallmühle RPM 1113 nach dem Brechen von Edelstahlschlacke Aufgabekörnung 0 bis 4 mm

Die Rotorprallmühle eignet sich optimal für den Aufschluss des im Schlackensand 0 bis 4 mm enthaltenen Restmetalls. Durch die geringe Aufgabekorngröße wird der Verschleiß der Rotorprallmühle in Grenzen gehalten. Die Sieblinien zeigen deutlich, dass hier eine Feinmahlung und somit eine Trennung des Schlacke-Metall-Verbundes vorhanden ist. Eine Magnetisierung der kleinsten Metallteile im Sand erfolgt ebenfalls durch den Aufprall der Teilchen auf die Ringpanzerung.

6. Grundlage zur Planung von Anlagen zur Aufbereitung von Edelstahlschlacken

Bunker und starrer Rost 0-400 mm (Bären)

Sieb Magnet

Lesestation Steine 63-400 mm

Fremd- stoffe 63-400 Metall 0-22,4 22,4-63 63-400

Kastenbeschicker 0-22,4 mm

Kastenbeschicker 22,4-63 mm

Magnet Bunker

Fremdstoffe

Bunker Metall bis 400 mm RS

0-63 (bis 400)mm

Kastenbeschicker 0-4 mm

Kastenbeschicker 4-22,4 mm

RSMX 0-16 (22,4) mm Brechen/Polarisieren

Absaugung 0-0,5 mm Separation

Neodym

Separation Neodym

RPM 0-2 (4) mm

Bunker 0-4 mm Schlacke

Bunker Metall Bunker 0-0,5 mm Schlackenstaub

Ausschleusung Metall = Batchbetrieb

Ausschleusung Metall = Batchbetrieb mag.=0-4

mm unmag. = Schlacke

unmag.=

Schlacke 4-22,4 mm

Bunker 4-22,4 mm Schlacke

Absaugung

0-0,5 mm Magnet

Gemisch Schlacke +

Metall Sieb mm

Metall Sieb mm

0-4 4-22,4

Trockner optional 0-4 mm

0-4 4-16 16-22,4 Metall Gemisch Schlacke

22,4-63 Metall

Bild 15: Verfahrensschema einer Aufbereitungsanlage für Edelstahlschlacke in drei Brechstufen mit dem Rotorshredder RS, dem Rotorschleuderbrecher RSMX und der Rotorprallmühle RPM

Das beschriebene Verfahrensschema beruht auf den Erkenntnissen aus der derzeit betriebenen Anlage der Firma TKMSS in Krefeld, den Ergebnissen aus einer For- schungsarbeit Aufbereitung von Edelstahlschlacken in Zusammenarbeit mit den Firmen TKMSS, dem Institut FEhS und der BHS Sonthofen sowie den im Rahmen dieses Forschungsprojektes durchgeführten Zerkleinerungsversuchen.

Das Anlagenschema ist in drei Aufbereitungsstufen aufgegliedert:

• Primärstufe – Grobzerkleinerung mit dem Rotorshredder der s.g. Steine und Bären,

• Sekundärstufe – Zerkleinerung der mittleren Kornfraktionen z.B. 4 bis 22,4 mm mit dem Rotorschleuderbrecher,

• Tertiärstufe – Zerkleinerung der Fein- und Sandfraktion 0 bis 4 mm mit der Ro- torprallmühle.

Die Separationstechnik wurde den Austragsergebnissen aus diesen drei Zerkleinerungs- stufen entsprechend den Eigenschaften der Edelstahlschlacke, dem Mengenanfall und dem Bedarf an verschiedenen Schlackenfraktionen optimal angepasst. Zum Separieren der Fraktionen 0 bis 4 mm und 0 bis 22,4 mm haben sich Spannwellensiebe optimal bewährt.

Das dargestellte technologische Verfahren könnte somit die Basis für eine Anlagen- planung sein.

6.1. Primärstufe – Vorzerkleinerungsstufe – Rotorshredder

Als Primärbrecher kommt der Rotorshredder Pos.100 zum Einsatz. Damit kann die Aufgabekorngröße auf 400 mm angehoben werden. In diesem Falle muss die Lesestre- cke Pos. 700 vor dem Brecher angeordnet werden. Dies ist notwendig, um Fremdstoffe (Holz, Plastik, Kabelreste) vor dem Brecher zu entfernen. Dieses Material würde durch den Shredder so stark zerkleinert, dass es im Endprodukt 0 bis 22,4 mm wieder zu fin- den wäre. Der vor dem Leseband Pos. 300 installierte Metalldetektor soll dem Klauber anzeigen, wenn ein großes, massives, freies Metallstück auf dem Band liegt.

Die Siebmaschine Pos. 300 trennt das Frischmaterial 0 bis 400 und das Shredderrück- laufmaterial in 0 bis 22,4 mm und 22,4 bis 63 mm und 63 bis 400 mm.

Durch die Beanspruchung im Rotorshredder wird die Schlacke auf 0 bis 22,4 mm zerkleinert. Die Fraktion größer 22,4 mm wird erneut über den Shredder geleitet.

Dabei wird das bereits freigelegte Metall vom Magneten Pos. 601 vor dem Shredder herausgezogen, die Schlacke mit eventuellem Metalleintrag kleiner 22,4 mm wird in der Nachzerkleinerungsstufe weiter zerkleinert.

Unter diesen verfahrenstechnischen Bedingungen kann der Rotorshredder Pos. 100 mit mittlerer Geschwindigkeit, etwa 60 m/s, betrieben werden. Bei ausreichender Zer- kleinerungswirkung wirkt sich das positiv auf die Durchsatzleistung, den Verschleiß, den Energieverbrauch und die Staubluftmenge aus.

Durch die Nutzung des Magnetisierungseffektes direkt hinter dem Shredder wird sehr viel Metall mit hoher Reinheit aus dem Materialstrom separiert.

6.2. Sekundärstufe – Nachzerkleinerungsstufe – Rotorschleuderbrecher

Die Nachzerkleinerungsstufe hat die Aufgabe die in der Grobzerkleinerungsstufe anfallende Fraktion 0 bis 22,4 mm weiter aufzuschließen. Durch das Sieb Pos. 301 wird die Fraktion 0 bis 22,4 mm in die Sandfraktion 0 bis 4 mm und die Fraktion 4 bis 22,4 mm getrennt. Beide Fraktionen werden separat über Starkfeldmagnete ge- leitet. Hier erfolgt eine Trennung in unmagnetisches Material (Schlacke) und in magnetisches Material (Metall oder Metall mit Schlacke ummantelt). Der Sand 0 bis 4 mm sollte für die Weiterverarbeitung getrocknet werden. Vom Rotorschleuderbrecher Pos. 101, mit Ringpanzerung, wird die Schlacke zer- kleinert und dabei das enthaltene Metall aufgeschlossen und aufmagnetisiert.

Durch den unmittelbar hinter dem Brecher positionierten Magneten wird das hochwertige Metall separiert. Das Material (Gemisch Schlacke Metall)

Bild 16: Rotorschleuderbrecher RSMX 0913 in einer Aufbereitungsanlage für Edelstahlschlacke

6.3. Tertiärstufe – Nachzerkleinerungsstufe – Rotorprallmühle

In der Praxis haben die Untersuchungen gezeigt, dass es möglich ist, aus der Fein- bzw.

Sandfraktion 0 bis 4 mm ebenfalls hochwertiges Metall zu separieren.

Das Sand-Metall-Gemisch wird dabei zuerst über einen Neodymmagneten geleitet um die unmagnetische Schlacke vorab auszuschleusen. Die magnetische Schlacke ist das Aufgabematerial für die Rotorprallmühle. Hier erfolgt dann die Reinigung der vorhan- denen Metallteilchen vom Schlackensand. Die Separation Schlacke – Metall erfolgt dann wiederum durch die Rückführung des Materialgemisches auf den Neodymmagneten.

Die Fraktion 0 bis 4 mm kann auch wahlweise mehrere Umläufe im Batchbetrieb über die Rotorprallmühle absolvieren. Das reine Metall kann dann per Sichtkontrolle oder über Neodymscheider aus dem Maschinenkreislauf ausgeschleust werden.

wird dann auf die Spannwellensiebma- schine Pos. 302 aufgegeben und in die Fraktionen 0 bis 4 mm, 4 bis 16 mm und 16 bis 22,4 mm getrennt. Bei dem Anteil 16 bis 22,4 mm sollte es sich vorwiegend um nichtmagnetisches, nicht magneti- sierbares, sehr reines Metall handeln. Die Fraktion 4 bis 16 mm kann wahlweise mehrere Umläufe über den Rotorschleu- derbrecher absolvieren, um es dann erfahrungsgemäß als reines Metall aus- zuschleusen. Das reine Metall kann aber ebenso mittels Magnetscheider (Neodym) oder Induktionsscheider aus dem Maschi- nenkreislauf entfernt werden.

7. Versuche, Probeentnahmen und Auswertungen

Auf der Grundlage der im Technikum durchgeführten Versuche wird unter Berück- sichtigung der technologischen sowie kapazitiven Gegebenheiten und Vorstellungen des Kunden bzw. des Anlagenherstellers ein Verfahrensschema für die Aufbereitung von Edelstahlschlacken erstellt.

Die prozentualen Anteile der einzelnen Fraktionen werden dem Versuchsprotokoll entnommen. Die Größe der Maschine und die damit erzielbaren Durchsätze und elektrischen Leistungen werden ebenfalls an Hand der Versuche bestimmt und be- rechnet. Im Verfahrensschema kann dann genau nach der Mengenangabe des Kunden die Größe und Anzahl der in der Anlage benötigten Maschinen angegeben werden.

Für die Auslegung der Siebtechnik und Separationstechnik sind diese Angaben von höchster Wichtigkeit. Diese Werte sind unter anderem Richtwerte für die Berechnung der benötigten Siebflächen innerhalb der Anlage.

Eine detaillierte Anlagenübersicht mit den genauen Standorten der Zerkleinerungstech- nik, der Siebtechnik, der Fördertechnik usw. wird dann vom Anlagenhersteller erstellt.

Der aus der Aufbereitung der Edelstahlschlacke erzielte Metallanteil wird durch gezielte Probeentnahmen aus der Aufbereitungsanlage im Labor ausgewertet und ermittelt.

Aus der Dichte der Gesamtprobe, der Dichte des Metalls und der Dichte der Schla- cke ohne Metall lässt sich der Metallgehalt berechnen. Die Dichte des Materials wird dabei über das Pyknometerverfahren für Körnungen bis maximal 31,5 mm und dem Drahtkorbverfahren für Körnungen größer 31,5 mm bestimmt [3].

8. Zusammenfassung

Bei der Aufbereitung von Edelstahlschlacke steht die Rückgewinnung der Metalle unter Nutzung des Effekts der Selektiven Zerkleinerung im Vordergrund. Die metallfreie Schlacke wird als Baumaterial im Wege- und Deponiebau weiter genutzt. Dazu sind im Folgenden die wichtigsten Kriterien und Faktoren zusammengefasst:

• Edelstahlschlacke ist sehr spröde, lässt sich sehr leicht zerkleinern und bildet schon bei niedrigen Umfangsgeschwindigkeiten einen hohen Anteil kleiner 4 mm.

• Die Kornform der Brechprodukte ist sehr gut und liegt durchgängig bei > 95 % kubischem Korn.

• Bei der Prallzerkleinerung – Rotorshredder (Prallbrecher), Rotorschleuderbrecher, Rotorprallmühle – erfolgt ein wesentlich besserer Aufschluss der Metallanteile als bei der Druckzerkleinerung (Kegelbrecher, Backenbrecher).

• Damit liegen nach der Prallzerkleinerung Metallbestandteile in relativ hoher Rein- heit im Brechgut vor.

• Wegen der Wahrscheinlichkeit von versteckten massiven Metallbestandteilen in der Schlacke, muss bei Maschinen, welche mit einem Spalt arbeiten, die Aufgabekorn- größe begrenzt werden.

• Der Rotorshredder ist mit den derzeit verfügbaren Baugrößen und Ausführungen für die Primärzerkleinerung der Edelstahlschlacke sehr gut geeignet. Aus maschi- nentechnischer Sicht sollte die Aufgabekorngröße auf kleiner 400 mm begrenzt werden.

• Durch die Prallzerkleinerung kommt es zu einer Aufmagnetisierung der Metallan- teile, welche es ermöglicht, mittels geeigneter Magnettechnik einen hohen Anteil an Metall in guter Reinheit zu separieren.

• Mit der Rotorprallmühle ist es möglich, den Schlackensand 0 bis 4 mm noch zu zerkleinern. In dieser Korngröße ist ebenfalls ein sehr guter Trenneffekt Schlacke – Metall und die Magnetisierung des Metalls gegeben.

• Der Reinmetallgehalt der separierten Metallbestandteile < 22,4 mm liegt zumeist bei größer 80 %.

Das geeignete Zerkleinerungsprinzip für die Aufbereitung von Edelstahlschla- cken ist die Prallzerkleinerung. Die bauliche Variabilität der verschiedenen Prallzerkleinerungsmaschinen innerhalb einer verfahrenstechnischen Sys- temkette (von einer Aufgabekorngröße bis 400 mm bis zu Schlackensand 0 bis 4 mm) bewirkt in einem sehr hohen Maße die individuell auf die Zerkleinerungsauf- gabe abgestimmten Ergebnisse.

9. Literaturverzeichnis

[1] Mudersbach, D.: Report Dezember 2009 – Innovatives Verfahrenskonzept zur Abtrennung von hochlegiertem Stahl aus Edelstahlschlacken zur nachhaltigen Ressourcenschonung. FEhS – In- stitut für Baustoff-Forschung e.V.

[2] FGSV-Merkblatt über Verwendung von Eisenhüttenschlacken im Straßenbau. Ausgabe 1999, Stand 15.11.2012

[3] Winkels, M. A.: Zerkleinerung von Schlacke Kleinbären im Hinblick auf das Herauslösen von enthaltenen Metallbestandteilen. Hochschule Bochum,Abschlussarbeit zur Erlangung des aka- demischen Grades Bachelor of Engineering

Die Deutsche Bibliothek – CIP-Einheitsaufnahme Aschen • Schlacken • Stäube

– aus Abfallverbrennung und Metallurgie – Karl J. Thomé-Kozmiensky.

– Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2013 ISBN 978-3-935317-99-3

ISBN 978-3-935317-99-3 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2013

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel, M.Sc. Elisabeth Thomé-Kozmiensky

Erfassung und Layout: Ginette Teske, Ina Böhme, Petra Dittmann, Cordula Müller, Fabian Thiel, Martin Schubert

Druck: Mediengruppe Universal Grafische Betriebe München GmbH, München Foto auf dem Buchdeckel: Dipl.-Ing. Daniel Böni, KEZO Kehrichtverwertung Zürcher Oberland

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur aus- zugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig. Zuwiderhand- lungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.