Technische Konzepte zur Reduktion

der Instandhaltungsaufwendungen für Endüberhitzer

Oliver Greißl und Rolf Schmidt

1. Besonderheiten und Anlagentechnik ...411

2. Motivation und Aufgabenstellung ...413

3. Lösungsansätze zur Reduktion der Korrosion im Bereich der Schottüberhitzer ...414

3.1. Minderung Korrosionspotenzial durch optimierte Feuerführung und verfahrenstechnische Änderungen ...414

3.2. Weiterentwicklung der eingesetzten Feuerfestsysteme ...415

3.3. Einsatz korrosionsbeständigerer Werkstoffe und Schutzschichten ...417

3.4. Entwicklung einer nanokeramischen Schutzschicht ...420

3.5. Einsatz einer nackten Schottheizfläche (ohne Feuerfestzustellung) aus 13CrMo44 mit Schutzschalen über den ersten drei Rohren auf der An-/und Abströmseite ...421

4. Wirtschaftliche Bewertung der Schutzsysteme ...423

5. Zusammenfassung und Ausblick ...424

6. Literaturverzeichnis ...426

Das Heizkraftwerk Stuttgart-Münster besteht seit mehr als hundert Jahren und befindet sich im Nordosten von Stuttgart. Das Kraftwerksgelände in beengter Tallage grenzt im Südosten an den Neckar und im Nordwesten an eine vierspurige Hauptausfall- straße. Ein weiteres besonderes Merkmal ist das Eisenbahnviadukt, das quer durch den Standort verläuft.

Das Heizkraftwerk Stuttgart-Münster ist im EnBW-Kraftwerkspark eine Besonderheit:

Der Schwerpunkt der Anlage liegt nicht auf der Stromerzeugung, sondern auf der thermischen Abfallbehandlung und Fernwärmeerzeugung. Zur besseren Brennstoff- ausnutzung werden in Stuttgart-Münster gleichzeitig Strom und Fernwärme nach dem Prinzip der Kraft-Wärme-Kopplung erzeugt. Das Heizkraftwerk besteht aus einem Steinkohlekraftwerk mit drei Kohlekesseln, einer Abfallverbrennungsanlage mit drei Abfallkesseln, drei Dampfturbinen und einer Gasturbinenanlage. Insgesamt verfügt der Standort Stuttgart-Münster über eine elektrische Leistung von 179 Mega- watt und eine thermische Leistung von 450 Megawatt. Die Behandlungskapazität des

150 t/h 118 MW K12

Kohlekessel Abfallverbrennung

42 .000 t/a

K15 K25 K21 K22 K26

150 t/h

118 MW 250 t/h

196 MW 67 t/h

52 MW 67 t/h

52 MW 60 t/h

48 MW

8 bar 270 °C

T12 T15

60 MW 60 MW

5,5 bar 270 °C

GT16 GT17 GT18

Gasturbinen

23 MW 23 MW 23 MW

120 t/h 72 MW

100 t/h 75 MW

105 t/h 88 MW

0,9 bar 96 °C 160 t/h

100 MW 95 t/h 59 MW 59 t/h

39 MW 69 t/h 66 MW 60 t/h

60 MW

Stadtmitte

2150 t/h, 175 MW Nord/West

2500 t/h, 159 MW Freiberg

1660 t/h, 78 MW Cannstatt 700 t/h, 60 MW

61 bar, 500 °C

Bild 2: Übersicht Sammelschiene am Standort Stuttgart/Münster Abfallkessel

21 und 22

RWA

Abgaswäsche der AVA, 3 Linien

Abfallkessel 26

RMB

Abfallbunker

AbfallbunkerGMB Bild 1:

Kraftwerksstandort Stuttgart/

Münster

250 300 350 400 450 500 550

Abgastemperatur °C Äußere Rohrwandtemperatur

°C

300 350 400 450 500 550 600 650 700 750 800 850 900 950 1.000 1.050

Ü 4, abgestampft

Ü 3, abgestampft

Ü 4, blank

Ü 3, blank

Überhitzer 2

Überhitzer 1

Tragrohrgitter

starke Korrosion

Übergangsbereich

geringe Korrosion

Bild 3:

Korrosionsdiagramm mit ein- gezeichneten Positionen der Überhitzerheizflächen der Kes- sel 21/22 im Heizkraftwerk Stuttgart-Münster

Abfallheizkraftwerks beläuft sich auf 420.000 Tonnen pro Jahr (Bezugsheizwert 11.000 kJ/kg). Die EnBW leistet so einen wichtigen Beitrag für die zuverlässige, umweltver- trägliche und wirtschaftliche Restabfallentsorgung in Baden-Württemberg.

Das Kraftwerk ist als Sammelschienenkraftwerk (Bild 2) ausgeführt. Das Sam- melschienenkonzept erstreckt sich auf nahezu alle Kraftwerkssysteme, ins- besondere jedoch auf die Bereiche Frischdampf und 5,5/0,9-bar-Dampfnetz.

Entgegen dem akzeptierten Trend (40 bar/400 °C) wurden auch für die beiden neue- ren Abfallkessel 21/22 Frischdampfparameter von 61 bar und 500 °C gewählt, um in die Sammelschiene einspeisen und die vorhandene Infrastruktur nutzen zu können.

1. Besonderheiten und Anlagentechnik

Aufgrund der technischen und architektonischen Anforderungen sowie der vorgege- benen Kesselgeometrie mussten die Kesselanlagen als Vertikalzugkessel mit großen Überhitzern konzipiert werden. Um die dampfseitigen Vorgaben von 500 °C Frisch- dampftemperatur sowie das Erreichen dieser Frischdampftemperatur bei Teillast einhalten zu können wurden Schottüberhitzer eingebaut, die im Bereich hoher Ab- gastemperaturen im zweiten Kesselzug angeordnet sind. Das hat zur Folge, dass sich die Schottüberhitzer im Bereich starker Korrosion befinden (Bild 3) und entsprechend hohe Korrosionsraten aufweisen.

In Bild 4 sind die beiden am Standort vorhandenen Kesseltypen abgebildet, bei beiden handelt es sich um Vertikalzugkessel mit Schottüberhitzern im zweiten Zug.

Der ältere Kessel 26 (IBN 1994) ist mit einer Walzenrost-/Gleichstromfeuerung ausge- rüstet und für einen Abfalldurchsatz von 20 t/h bei einem Nennheizwert von 10.470 kJ/

kg ausgelegt. Die beiden neueren Kessel 21 und 22 (IBN 2006) haben luftgekühlte Vorschubroste für jeweils 20 Tonnen Abfall/h bei einem Heizwert von 11.000 kJ/kg in Kombination mit einem Mittelstromlayout.

Bei beiden Kesseltypen sind die konvektiven Heizflächen des Economisers und des Überhitzers 1 und 2 (bei den neueren Kesseln) im dritten Kesselzug angeordnet.

Bild 4: Layout Kessel 26 (links) und Kessel 21/22 (rechts) im Heizkraftwerk Stuttgart-Münster

Die Überhitzer 2 und 3 des Kessels 26 und die Überhitzer 3 und 4 der Kessel 21 und 22 sind als Schottüberhitzer konzipiert, deren Schaltungen unterschiedlich sind. Bei den Kesseln 21 und 22 sind die Schottüberhitzer als Gleichstromwärmetauscher ge- schaltet. Beim Kessel 26 ist der Überhitzer 2 in Gegen-/Gleich-/Gegenstromausführung geschaltet. Der Endüberhitzer dieses Kessel ist als Gleich-/Gegenströmüberhitzer aus- geführt. Alle Schottheizflächen sind im oberen Bereich mit Stampfmassen abgekleidet.

Aufgrund der unterschiedlichen Ausführungen wurde erwartet, dass die mit niedrigeren Dampfeintrittstemperaturen beaufschlagten Endüberhitzer der Kessel 21/22 korrosiv weniger stark geschädigt werden. Entgegen den Erwartungen zeigten sich in der Realität dagegen vergleichbare Schadensbilder wie beim Kessel 26. Eine mögliche Ursache für die vergleichbare korrosive Belastung, trotz deutlich niedrigerer Rohrwandtemperatur in diesem Bereich (420 – 430 °C Mediumstemperatur), ist die um etwa 80 K höhere Abgastemperatur bei den Kesseln 21 und 22 in diesem Bereich.

2. Motivation und Aufgabenstellung

In Bild 5 ist die Aufteilung der jährlich anfallenen Revisionskosten auf die einzelnen Ar- beiten dargestellt. Die Analyse der jährlichen Revisionsaufwendungen zeigt, dass für die Instandsetzung der Schottheizflächen rund 60 Prozent der gesamten Revisionskosten anfallen. Im Zuge dieser Instandsetzungsarbeiten werden jährlich etwa 12 Prozent der Schottheizflächen ausgetauscht. Damit ist die Instandsetzung der korrosiv hochbelaste- ten Schottüberhitzer, sowohl was den zeitlichen, als auch was den finanziellen Aufwand betrifft, maßgeblich für die Revisionsdauer und die Revisionskosten verantwortlich.

Mit einer Reduzierung der Korrosion im Bereich der Schottüberhitzer können die Revisionskosten und die Revisionsdauer entscheidend beeinflusst werden. Ziel ist es daher den korrosiven Angriff in diesem Bereich der Schottüberhitzer zu reduzieren bzw. zu vermeiden, oder falls dies nicht möglich ist, eine angepasste und kostenopti- mierte Instandhaltungsstrategie zu entwickeln um die Wirtschaftlichkeit der Anlagen zu steigern.

Schottüberhitzer, komplett incl.

Strahlen, Feuerfestbau, etc.

61 % E-Filter

<1 % Abfallfeuerung 13 % Feine Armaturen, Ppe, Gebläse 2 % Brenner 1 % Entsorgung

<1 % Sonstiges 3 % ET + LT

6 % Isolierung 2 %

Fördersysteme 2 %

Strahlen 1 % Gerüstbau 3 %

Feuerfestsystem 1. Zug 6 %

Bild 5: Aufteilung der gesamten jährlichen Revisionskosten auf die anfallenden Arbeiten bei der Abfallverbrennungsanlagen Stuttgart und Münster

Hierzu wurden umfangreiche Versuche mit unterschiedlichen Werkstoffen und Schutzsystemen durchgeführt, um die Standzeit der Überhitzerrohre zu verlängern.

Alternativ zu diesem Ansatz wurden parallel Instandhaltungsstrategien entwickelt, die nicht auf eine maximale Standzeit der Überhitzerrohre ausgerichtet waren, sondern das Ziel hatten die Revisionskosten und den Zeitbedarf zu minimieren. Auch bei diesem Ansatz musste sichergestellt sein, dass eine Reisezeit von etwa 7.500 h auf jeden Fall erreicht wird, ohne dass die Anlage zuvor aufgrund von Überhitzerschäden abgestellt werden muss.

3. Lösungsansätze zur Reduktion der Korrosion im Bereich der Schottüberhitzer

In 2006 wurden die beiden Kessel 21 und 22 fertiggestellt und in Betrieb genommen.

Aufgrund der hohen Dampfparameter und der sich zwangsläufig ergebenen Position der Schottüberhitzer im Bereich hoher Abgastemperaturen, waren diese von Beginn an korrosiv hochbelastet. Mit dem Ziel, die Instandhaltungskosten der drei Abfallkessel zu reduzieren und gleichzeitig hohe Verfügbarkeiten sicher zu stellen, wurden die An- lagen einer ganzheitlichen Betrachtung unterzogen und verschiedene Lösungsansätze verfolgt.

Lösungsansätze:

• Minderung des Korrosionspotenzials (optimierte Feuerführung, verfahrenstech- nische Verbesserungen),

• Schutz der Überhitzerrohre vor Korrosion mit geeigneten Schutzsystemen (Barri- ere zwischen Überhitzerwerkstoff und korrosivem Medium),

• Einsatz korrosionsbeständigerer Werkstoffe (Nickel-Basis-Werkstoffe, Cladding),

• Entwicklung nanokeramischer Schutzschichten für die am höchsten belasteten Bereiche,

• Einsatz einer nackten Schottheizfläche (ohne Feuerfestzustellung) aus 13CrMo44 mit Schutzhauben (Sicromal 20/10) über den ersten drei Rohren auf der An-/und Abströmseite.

3.1. Minderung Korrosionspotenzial durch optimierte Feuerführung und verfahrenstechnische Änderungen

Ob und in welchem Umfang sich die Korrosion durch die Betriebsweise der Anlagen beeinflussen lässt, wurde mit online-Korrosionssonden untersucht und bewertet. Es wurden online-Korrosionssonden in allen drei Abfallkesseln eingesetzt und verschie- dene Versuchsprogramme durchgeführt. Im Rahmen der Versuchsfahrten wurde unter anderem die Verbrennungsluftzugabe variiert, d.h. die Aufteilung zwischen Primär-/

und Sekundärluft sowie die Aufgabe der Primärluft auf die einzelnen Rostzonen.

Weiterhin wurde der Betrieb der Feuerung mit bzw. ohne Dampfluvo und deren Aus- wirkungen auf das Korrosionspotenzial untersucht.

Die Untersuchungen zeigten, dass erkennbare Auswirkungen auf das Korrosionspo- tenzial im Wesentlichen von der Abgastemperatur und der Abgasgeschwindigkeit abhängen. Unter Berücksichtigung dieser Erkenntnisse wurden die Wärmetechnik am Kessel 26 analysiert und Möglichkeiten zur Absenkung der Abgastemperatur vor Eintritt in den zweiten Zug untersucht.

Reduktion der Abgastemperatur am Kessel 26 vor Eintritt in den zweiten Zug Auf der Basis wärmetechnischer Analysen wurden für den älteren Kesseltyp erfolgreich Maßnahmen zur Reduzierung der Abgastemperatur vor Eintritt in die korrosions- kritischen Schottheizflächen umgesetzt. So wurde eine zwischenzeitlich installierte Feuerfestauskleidung im ersten Zug oberhalb der Taillensteinauskleidung zurück gebaut. In diesem Zusammenhang wurde auch auf die Feuerfestabkleidung des Ver- dampfergitters im Übergang vom ersten zum zweiten Zug verzichtet. Zusammen mit einer Reduzierung der Primärlufttemperatur nach Dampfluvo wurde auf diese Weise insgesamt eine Abgastemperaturabsenkung von etwa 60 K vor Eintritt in die korrosiv hochbelasteten Schottheizflächen erreicht.

3.2. Weiterentwicklung der eingesetzten Feuerfestsysteme

Die Analyse der bisherigen Revisionen hat ergeben, dass für Strahlarbeiten zum Ent- fernen der Stampfmassen ein hoher zeitlicher und damit auch finanzieller Aufwand verbunden ist. Während der Strahlarbeiten sind zudem keine parallelen Arbeiten in diesem Bereich möglich, d.h. Verzögerungen bei diesem Arbeitsschritt bedeuten eine Verlängerung der gesamten Revisionszeit. Der Aufwand zum Entfernen der Stampfmas- sen und die Schutzwirkungen gegen Korrosion unterscheiden sich teilweise erheblich, abhängig vom Einbauort und dem eingesetzten Material und dem eingesetzten System.

Für die Weiterentwicklung der eingesetzten Feuerfestmassen wurden daher die zwei Zielrichtungen bzw. Anforderungen kürzere Ausstrahlzeit und effektiver Korrosions- schutz definiert und untersucht.

Hierzu wurden von Industriepartnern spezielle Stampf-/Schmiermassen entwickelt und eingebaut, diese wurden über einen Zeitraum von einer, teilweise auch mehreren Reisezeiten getestet und ausgewertet.

Beurteilungskriterien waren zum einen die Ausstrahlzeit und zum anderen der Zustand der zu schützenden Schottheizfläche im Vergleich zur Standardmasse.

Gegenüber der Standardmasse wurde eine Masse entwickelt, die nach bisheriger Be- wertung einen vergleichbaren Schutz gegenüber Korrosion bietet und einen um etwa 30 Prozent geringeren Zeitraufwand zum Entfernen (Strahlarbeiten) erfordert. Des Weiteren wurde auch eine Stampfmasse entwickelt, deren Ausstrahlzeit zwar um den Faktor 2 bis 3 höher gegenüber der Standardmasse ist, deren Korrosionsschutzwirkung aber wesentlich besser ist. Welche dieser Varianten das wirtschaftliche Optimum darstellt kann noch nicht abschließend beantwortet werden, da die Versuche mit der korrosionsbeständigeren Stampfmasse noch nicht abgeschlossen sind.

Im Zuge dieser Untersuchungen wurden auch verschiedene Varianten der Bestiftung getestet. Die Tests zeigten, dass Variationen der Röhrchenzustellung (zeilen- oder spal- tenweiser Wechsel von Stiften mit und ohne Röhrchen) keinen negativen Einfluss auf Rohr- und Stiftkorrosion haben. Eine Reduktion der Röhrchenanzahl begünstigt die Ausstrahlarbeiten, teilweise kam es aber in diesen Bereichen zu erhöhten Abplatzungen in Folge der Sprengabreinigung.

Einsatz von keramischen Feuerfestplatten auf Schottüberhitzerheizflächen

In 2007 wurden erste Versuche unternommen, Schottheizflächen mit keramischen Feuerfestplatten als Korrosionsschutz auszurüsten. Die Feuerfestplatten wurden in den korrosiv am höchsten belasteten Schottüberhitzerabschnitt am Eintritt in den zweiten Zug eingebaut, in diesem Bereich treffen beim Kessel 26 hohe Abgastemperaturen auf hohe Dampftemperaturen (500 °C).

Zwischenzeitlich konnten Standzeiten von 23.000 Betriebsstunden (Stand 2012) in der Fläche erzielt werden. Dazu war es erforderlich die Feuerfestplatten mit ausreichend dimensionierten Dehnfugen einzubauen, um den Wärmedehnungen der Heizflächen Rechnung zu tragen und das Abplatzen oder Reißen der Feuerfestplatten zu vermeiden.

Feuerfestplatten als Schottüberhitzerschutz stellen in diesem Bereich gegenüber der standardmäßigen Zustellung mit Stampfmassen eine wirtschaftlich interessante Alter- native dar. Mit den ermittelten Standzeiten ist ein wirtschaftlicher Einsatz in der Fläche, allein unter Berücksichtigung der Aufwendungen für Abbruch der alten Masse und Neuzustellung, nach 2 bis 3 Betriebsperioden (Reisezeiten) gegeben.

In den An- und Abströmbereichen der Schottheizflächen hat sich bisher noch kein Plattensystem bewährt. Sobald standzeitfeste Plattenschutzsysteme für die An-/Ab- strömbereiche zur Verfügung stehen, verbessert sich die Gesamtwirtschaftlichkeit der Feuerfestplatten als Überhitzerschutz nochmals.

Einbau 08/2011

Plattengrenze (Standardplatten oben;

Graphitplatten unten)

Bild 6:

Feuerfestplatten auf Schottüber- hitzer im Kessel 26 nach Ein- bau (rechts im Bild) und nach einer Reisezeit (links im Bild) im Heizkraftwerk Stuttgart- Münster

3.3. Einsatz korrosionsbeständigerer Werkstoffe und Schutzschichten

Alternativ zum Einsatz von Feuerfestsystemen (Stampfmassen, Feuerfestplatten) wurden auch Versuche mit korrosiv beständigeren Rohrwerkstoffen und metallischen Schutzschichten (thermische Spritzschichten, Cladding) durchgeführt.

Ziel dieser Untersuchungen war es, zu prüfen ob ein Verzicht auf Stampfmassen in diesem Bereich möglich ist und welche korrosiven Belastungen sich ohne Feuerfest- zustellung zeigen. Ein wesentlicher Vorteil beim Verzicht auf Feuerfestzustellung besteht in der einfacheren und exakteren Zustandsbewertung der Schottheizflächen, insbesondere der Überhitzerrohre. In der Vergangenheit kam es immer wieder vor, dass die Stampfmassen keine optische Schädigungen aufwiesen, aber die darunterliegenden Überhitzerrohre größtenteils abgezehrt waren.

Einsatz verschiedener Claddinglegierungen

In den beiden neueren Kesseln 21 und 22 wurden drei verschiedene Claddinglegie- rungen (Inconel 622, 625, 686) testweise eingesetzt. Innerhalb des Schottüberhitzers wurden mehrere Positionen ausgewählt, deren korrosive Belastung sich teilweise stark unterscheiden, dabei wurde Cladding sowohl unter Feuerfestmassen, als auch ohne weiteren Korrosionsschutz eingesetzt. Abhängig vom Einsatzort kamen entweder Rohrbretter oder Einzelrohre zum Einsatz. Bei den Einzelrohren erfolgte die Auftrags- schweißung mit Spiralnahtcladding (Bild 7, rechts), bei den Rohrbrettern erfolgte die Auftragsschweißung mit Fallnahtcladding (Bild 7, links).

Bild 7: Claddingtestfelder, Rohrbrett (links), gecladdete Einzelrohre (rechts) im Heizkraftwerk Stuttgart-Münster

Damit eine Vergleichbarkeit der eingesetzten Werkstoffe sichergestellt ist, wurden die verschiedenen Auftragsschweißungen von einem Lieferanten durchgeführt und von der EnBW-eigenen Qualitätssicherung begleitet. Die Auswertung und Dokumentation der Versuche erfolgte durch einen externen Gutachter.

Insgesamt haben diese Versuche ergeben, dass sich die getesteten Werkstoffe hin- sichtlich Korrosionsbeständigkeit in den hier eingesetzten Bereichen nicht wesentlich unterscheiden. Im weiteren Verlauf wurden zur Reduktion des Aufwandes alle weiteren Claddingversuche ausschließlich mit Inconel 625 als durchgeführt.

Abhängig von der Einbauposition innerhalb der Schottheizfläche wurden Korrosi- onsraten von nahezu 0 bis 0,6 mm/1.000 Betriebsstunden ermittelt; das entspricht Standzeiten von etwa 7.700 Betriebsstunden bis mindestens 42.000 Betriebsstunden (Stand 09/2012).

Im abgasseitig kälteren Bereich der Schottüberhitzer wurden sowohl unter der Stampf- masse, als auch unterhalb der Abstampfungsgrenze des Schottüberhitzers Standzeiten von 38.000 bis 42.000 Betriebsstunden erreicht.

In diesem Bereich ist ein wirtschaftlicher Einsatz von Cladding gegeben.

Bild 8: Verschiedene Cladding-Testfelder im Anström-Bereich Bereich des Endüberhitzers im Heizkraftwerk Stuttgart-Münster

In Bild 8 sind Claddingtestfelder im Anströmbereich des Endüberhitzers zu sehen, links im Bild sind an drei Schottfahnen Drillinge mit Inconel 622, Inconel 625 und Inconel 686 direkt nach dem Einbau zu sehen. Das mittlere Bild zeigt eine der Testflächen nach einer Betriebszeit von etwa 4.400 h, aufgrund der bereits erkennbaren Abzehrungen wurden die Testflächen daraufhin bestiftet und mit Stampfmasse versehen. Im Bild rechts ist ein gecladdetes Anströmrohr nach weiteren 6.000 Betriebsstunden unter Stampfmasse zu sehen. In diesem Bereich sich die Bestiftung und Bestampfung der Claddingtestflächen keine Verbesserung gebracht, die Abzehrungen waren unter der Feuerfestmasse wesentlich höher als erwartet. Aufgrund dieser Erkenntnis wurde in einem weiteren Versuch eine nackte (ohne Feuerfestzustellung) schwarze Heizfläche in diesem Bereich eingesetzt.

Edelstahlrohre

Als Alternative zu gecladdeten Überhitzerrohren wurden in weiteren Versuchen Edelstahlrohre eingesetzt. Im Anströmbereich und im abgasseitig kälteren Bereich des Endüberhitzers am Kessel 22 wurden Edelstahlrohre DMV310H eingebaut (Bild 9), nach einer Reisezeit (etwa 8.400 Betriebsstunden) zeigten sich leichte Abzehrungen, insbesondere an den Flanken. Aufgrund der nahezu vollständig abgezehrten Schweiß- naht wurde das Edelstahlrohr nach einer Reisezeit wieder ausgebaut.

Mit den bisherigen Erkenntnissen und der derzeitigen Preisentwicklung ist eine wirt- schaftliche Bewertung nur schwer möglich. Weitere Nachteile sind die aufwändigere Verarbeitung, insbesondere bei den Schweißverbindungen (schwarz/weiß-Schweiß- nähte). Derzeit sind keine weiteren Versuche mit diesem Werkstoff geplant.

Thermische Spritzschichten

Der Einsatz aller bisher getesteten thermischen Spritzschichten, unabhängig vom Hersteller und den verschiedenen Verfahren (Flammspritzen, Plasmabeschichtung, thermisch nachverdichtet,…) hat sich im korrosiv hochbelasteten Bereich der Schott- überhitzer bisher nicht bewährt. In Bild 10 ist ein mit einer thermischen Spritzschicht versehenes Überhitzerrohr im Anström-Bereich des Endüberhitzers zu sehen, bereits nach einer Reisezeit ist von der thermischen Spritzschicht praktisch nichts mehr vorhanden.

Anströmposition Abströmposition

Oberkante

Unterkante Schweißnähte beim Einbau

in Ordnung

Schweißnähte nach 8.460 Bh teilweise stark abgezehrt (ausgehend von Edelstahl,

siehe Analytik) Kehlnaht ist besser erhalten

Bild 10: Thermische Spritzschicht auf einem Anströmrohr im Endüberhitzer im Heizkraftwerk Stuttgart-Münster. Im rechten Bild ist dieses Anströmrohr nach einer Reisezeit zu sehen Bild 9: Eingebaute Edelstahlrohre im Endüberhitzer vor und nach 8.400 h Reisezeit im Heiz-

kraftwerk Stuttgart-Münster

Im abgasseitig kälteren Bereich am Überhitzeraustritt ist die thermische Spritzschicht zwar größtenteils noch vorhanden, aber auch hier ist an einigen Stellen, durch Un- terkorrosion die Schicht abgeplatzt (Bild 12) und bietet keinen Schutz mehr für das

Im Bereich korrosiv weniger stark belasteter Heizflächen sowie als Reparaturmaßnahme zur Verlängerung der Standzeit von Verdampfer und Überhitzerheizflächen um eine Reisezeit, werden thermische Spritzschichten erfolgreich eingesetzt.

Bild 11:

Thermische Spritzschicht, An- strömposition auf +25 m des Endüberhitzers nach 7.500 Bh im Heizkraftwerk Stuttgart- Münster. Die thermische Spritz- schicht ist vorhanden, es zeigten sich keine Abplatzungen

Bild 12: Thermische Spritzschicht,auf einem Rohrbett am Austritt des Endüberhitzers, nach Einbau (links) und nach einer Reisezeit (rechts) im Heizkraftwerk Stuttgart-Münster.

Es sind deutlich Abplatzungen zu erkennen

3.4. Entwicklung einer nanokeramischen Schutzschicht

Im Rahmen der Forschungsinitiative Kraftwerke des 21. Jahrhunderts wurden im Projekt BY07DE (Entwicklung und Charakterisierung innovativer nanokeramischer Funktionsschichten auf Precursorbasis für den Einsatz in Abfallverbrennungs- und Biomasseverbrennungsanlagen als Korrosionsschutzsystem) nanokeramische Schutz- schichten gegen korrosiven Angriff in Abfallfeuerungen entwickelt.

Zunächst sollten valide Schnelltests erstellt werden, um entwickelte Beschichtungssyste- me zeitnah auf ihre Eignung als Korrosionsschutz für Verdampfer und Endüberhitzer in der MVA zu prüfen. Die Laborkorrosionsversuche wurden in Salzschmelzen in

abgeschlossenen Tiegeln durchgeführt. Zur Verifizierung der Vergleichbarkeit der Laborkorrosion und der Korrosion in einer realen Abfallfeuerung wurden Material- auslagerungen in einer Abfallfeuerung am Standort Stuttgart/Münster mit Hilfe einer Korrosionssonde durchgeführt.

Eine wichtige Erkenntnis aus den Sondenversuchen war der erhebliche Einfluss des mechanischen Verschleißes durch abrasive Partikel im Abgas der MVA. Die Schichten müssen also nicht nur thermisch und chemisch stabil sowie gasdicht sein, sondern auch sehr gute Haftung und Abrasionsbeständigkeit aufweisen [1].

Die Schichtentwicklung zielte auf die Herstellung möglichst dicker (bis 100 µm), dichter, fehlerfreier und gut haftender Beschichtungen auf Wärmetauscherflächen ab.

Im Rahmen des Projektes wurde eine Vielzahl unterschiedlicher Schichten hergestellt, die hier nicht alle vorgestellt werden können. Der Entwicklungsfortschritt ist daher in Bild 13 beispielhaft dargestellt.

Ausgehend von ungefüllten Precursorschichten mit Dicken von 1 bis 3 µm konnten durch die Zugabe von passiven Füllstoffen wie BN oder Si3N4 bis zu 30 µm dicke Schichten hergestellt werden. Diese zeichnen sich durch gute Antihafteigenschaften aus, da sie von Metall- und Glasschmelzen kaum benetzt werden [2].

ungefüllte Precursorschicht

Precursorschicht BN-gefüllte Schicht Glas-/ZrO2- gefüllte Schicht

Stahl Stahl 5 µm Stahl 100 µm

1 cm

3 µm

nitridgefüllte Schicht glasgefüllte Schicht

Bild 13: Schema zum Entwicklungsfortschritt bei der Schichtherstellung im Heizkraftwerk Stuttgart-Münster

3.5. Einsatz einer nackten Schottheizfläche aus 13CrMo44 mit Schutzschalen

Basierend auf den bisherige Erfahrungen und den wirtschaftlichen Betrachtungen wurde mit dem Ziel eine Mindeststandzeit von 8.000 Betriebsstunden zu erreichen eine schwarze Schottheizfläche ohne Feuerfestschutzsystem im Mai 2012 in Betrieb genommen. Die jeweils ersten drei Überhitzerrohre der abgasseitigen An- und Ab- strömbereiche waren mit Schutzhauben aus Sicromal 20/10 versehen.

Bild 14: Überhitzerschottfahne ohne Feuerfestzustellung aus 13CrMo44 nach Einbau (links) und nach etwa 6500 Betriebsstunden (rechts) im Heizkraftwerk Stuttgart-Münster

Im Rahmen eines Kurzstillstandes im Februar 2013 nach etwa 6.500 Betriebsstun- den waren im zugänglichen Bereich die Rohre nur um etwa 1 mm abgezehrt. Sollte sich im weiteren Verlauf zeigen, dass die erreichten Abzehrungen und damit die Stand- zeiten reproduzierbar sind, sind grundsätzlich die Voraussetzungen gegeben, um die Instandhaltungskosten nachhaltig zu reduzieren.

Es befinden sich häufig noch Reste der Schutzhauben auf den Rohren, diese zeigen jedoch deutliche Abzehrung

Bild 15:

Überhitzerschottfahne mit Schutzhauben ohne Feuerfest- zustellung aus 13CrMo44 nach 7.500 Betriebsstunden im Heiz- kraftwerk Stuttgart-Münster

Die Testheizfläche wurde in der Revision 2012 nach 7.500 Betriebsstunden ausgebaut und untersucht. Es zeigte sich, dass auf den oberen Höhenebenen die Schutzhauben (Werk- stoff 1.4828) stark korrodiert waren und teilweise sogar vollständig fehlten (Bild 15).

Auf der Abströmposition der Schottfahne war der Zustand der Schutzhauben generell etwas besser als auf der Anströmposition. Weiter in Richtung der Abgasströmung nimmt die Abzehrung der Schutzhauben ab und die Hauben befinden sich auf den Rohren.

Bei freiliegenden Rohren unter defekten Schutzhauben sowie auf den ungeschütz- ten Rohren im Anschluss sind teilweise starke Korrosionsangriffe sichtbar (narbige Rohroberfläche). Unter intakten Hauben ist die Korrosion sehr gering, teilweise ist sogar noch der Schutzanstrich auf den Überhitzerrohren vorhanden (Bild 15). Aufgrund der positiven Ergebnisse wurden weitere Versuche mit schwarzen Schottheizflächen und Schutzhauben in den beiden baugleichen Abfallkesseln 21/22 geplant und befinden sich aktuell im Einsatz.

4. Wirtschaftliche Bewertung der Schutzsysteme

Bild 16 zeigt das Ergebnis einer Wirtschaftlichkeitsbetrachtung für den Einsatz von Cladding in Kombination mit einer Feuerfestzustellung im korrosiv hochbelasteten Bereich des Endüberhitzers.

Bei dieser Betrachtung wurden sowohl die Kosten für die Instandhaltungsaufwen- dungen der untersuchten Konzepte, als auch der zeitliche Revisionsaufwand für die Instandhaltungsarbeiten berücksichtigt. Beim zeitlichen Aufwand (Revisionsverlänge- rung) wurden sowohl die direkt damit verbundenen höheren Personalkosten, als auch die Einbußen aufgrund der geringeren Verfügbarkeit berücksichtigt.

Cladding Erstaus- rüstung Kosten

1. JahrEnde Ende 2. Jahr Ende

3. Jahr Ende 4. Jahr Ende

5. Jahr schwarzes Material

Bild 16:

Vergleich der Kosten für schwar- zes Material und Cladding unter Feuerfest

Aus Bild 16 geht hervor, dass die Kosten für die Erstausrüstung bei Cladding zwar höher sind, aber ab einer Standzeit von drei Jahren die Variante Cladding günstiger ist, als die Variante ohne Cladding (schwarzes Material).

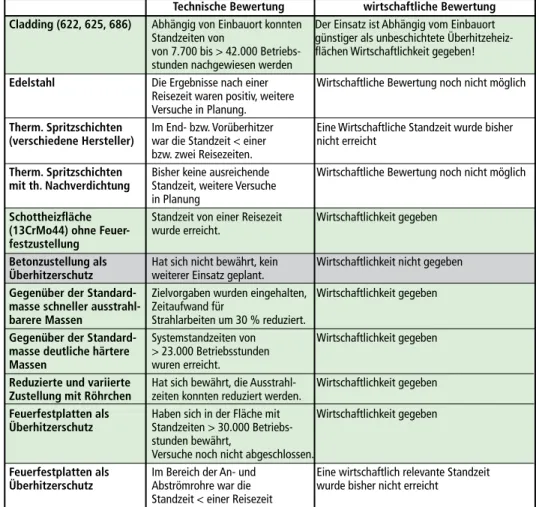

In Tabelle 1 sind die wesentlichen bisher durchgeführten Versuche in vergleichbarer Weise bewertet, soweit dies zum aktuellen Zeitpunkt möglich ist.

5. Zusammenfassung und Ausblick

Ausgehend von der Zielvorgabe die Instandhaltungskosten zu reduzieren und gleich- zeitig eine hohe Verfügbarkeit aufrecht zu erhalten, wurden die Abfallkessel einer ganzheitlichen Betrachtung unterzogen. Kostentreiber der Instandhaltung sind die hohen jährlichen Aufwendungen für die Instandsetzung der korrosiv hoch belasteten Schottheizflächen. Es wurden daher ausschließlich die Schottheizflächen betrachtet und Maßnahmen zur Minderung der Korrosion in diesem Bereich untersucht.

Tabelle 1: Technische und wirtschaftliche Bewertung der untersuchten Konzepte Technische Bewertung wirtschaftliche Bewertung Cladding (622, 625, 686) Abhängig von Einbauort konnten Der Einsatz ist Abhängig vom Einbauort

Standzeiten von günstiger als unbeschichtete Überhitzeheiz- von 7.700 bis > 42.000 Betriebs- flächen Wirtschaftlichkeit gegeben!

stunden nachgewiesen werden

Edelstahl Die Ergebnisse nach einer Wirtschaftliche Bewertung noch nicht möglich Reisezeit waren positiv, weitere

Versuche in Planung.

Therm. Spritzschichten Im End- bzw. Vorüberhitzer Eine Wirtschaftliche Standzeit wurde bisher (verschiedene Hersteller) war die Standzeit < einer nicht erreicht

bzw. zwei Reisezeiten.

Therm. Spritzschichten Bisher keine ausreichende Wirtschaftliche Bewertung noch nicht möglich mit th. Nachverdichtung Standzeit, weitere Versuche

in Planung

Schottheizfläche Standzeit von einer Reisezeit Wirtschaftlichkeit gegeben

(13CrMo44) ohne Feuer- wurde erreicht.

festzustellung

Betonzustellung als Hat sich nicht bewährt, kein Wirtschaftlichkeit nicht gegeben Überhitzerschutz weiterer Einsatz geplant.

Gegenüber der Standard- Zielvorgaben wurden eingehalten, Wirtschaftlichkeit gegeben

masse schneller ausstrahl- Zeitaufwand für

barere Massen Strahlarbeiten um 30 % reduziert.

Gegenüber der Standard- Systemstandzeiten von Wirtschaftlichkeit gegeben masse deutliche härtere > 23.000 Betriebsstunden

Massen wuren erreicht.

Reduzierte und variierte Hat sich bewährt, die Ausstrahl- Wirtschaftlichkeit gegeben Zustellung mit Röhrchen zeiten konnten reduziert werden.

Feuerfestplatten als Haben sich in der Fläche mit Wirtschaftlichkeit gegeben Überhitzerschutz Standzeiten > 30.000 Betriebs-

stunden bewährt,

Versuche noch nicht abgeschlossen.

Feuerfestplatten als Im Bereich der An- und Eine wirtschaftlich relevante Standzeit Überhitzerschutz Abströmrohre war die wurde bisher nicht erreicht

Standzeit < einer Reisezeit

Eine Verringerung der Korrosionsschäden lässt sich entweder durch geeignete Schutz- mechanismen und korrosionsbeständigere Werkstoffe oder durch eine Verringerung des Korrosionsniveaus insgesamt erreichen.

Im ersten Schritt wurden mögliche verfahrenstechnische Maßnahmen zur Reduktion des Korrosionsniveaus untersucht und bewertet. In Folge dieser Untersuchungen wurde die Wärmetechnik am Kessel 26 verändert und dadurch die Abgastemperatur am Eintritt in den zweiten Zug um etwa 60 K abgesenkt. Entsprechend dem Korrosi- onsdiagramm konnte das Korrosionsniveau dadurch abgesenkt werden.

Im nächsten Schritt wurden Werkstoffuntersuchungen mit dem Ziel durchgeführt, abhängig von der Einbauposition innerhalb der Schottheizfläche und dem dort vorlie- genden Korrosionsniveau den für diese Einbauposition am besten geeigneten Werkstoff auswählen zu können. Im Rahmen dieser Untersuchungen wurden unterschiedliche metallische Werkstoffe sowohl für Beschichtungen und Auftragsschweißungen als auch für die Fertigung von Überhitzerrohren (Edelstahl) untersucht und bewertet. Abhängig von der Einbauposition ergaben sich wirtschaftliche Vorteile für den Einsatz geclad- deter Überhitzerrohre. Der Einsatz thermischer Spritzschichten hat sich im Bereich der Schottüberhitzer nicht bewährt, thermische Spritzschichten werden in anderen, korrosiv weniger stark belasteten Überhitzerheizflächen sowie als Reparaturmaßnah- men erfolgreich eingesetzt.

Parallel zu den beschriebenen Werkstoffuntersuchungen wurden auch die vorhande- nen Feuerfestsysteme untersucht, bewertet und weiterentwickelt. Die Untersuchungen führten zu Weiterentwicklungen der Feuerfestmassen, die im Vergleich zur ursprüng- lich eingesetzten Feuerfestmasse einen besseren Korrosionsschutz bieten bzw. einen geringeren Aufwand für das Entfernen (Strahlarbeiten) der Feuerfestmasse erfordern.

Beide Weiterentwicklungen bieten Vorteile gegenüber der früheren Feuerfestmasse, eine abschließende wirtschaftliche Bewertung ist aktuell noch nicht möglich, da die korrosionsbeständigere Feuerfestmasse immer noch im Einsatz ist.

Als Alternative zu den beschriebenen Feuerfestmassen wurden versuchsweise auch keramische Plattensysteme auf die Schottheizflächen aufgebracht und mit Beton hin- tergossen. Dieses System hat sich teilweise bewährt und wird noch weiterentwickelt.

Schwerpunkte der Entwicklung sind die Bereiche der An-/ und Abströmrohre, abge- sehen von diesen Bereichen konnten mit diesem System bisher Standzeiten von mehr als 30.000 Betriebsstunden erreicht werden.

Als ein weiteres mögliches Konzept hinsichtlich einer kostenoptimierten Instandhal- tung wurde auch ein Test mit einer nackten Heizfläche (ohne Feuerfestzustellung) aus 13CrMo44 mit Sicromal 20/10 Schutzhauben durchgeführt. Diese Heizfläche wurde im korrosiv am höchsten belasteten Bereich eingebaut und war nur für eine Reisezeit vorgesehen. Entgegen den Erwartungen hat diese Heizfläche nach einer Reisezeit vergleichsweise geringe Abzehrungen. Aufgrund der bisher positiven Erfahrung sind weitere umfangreichere Versuche mit diesem Konzept in der Umsetzung.

Mit den bisher gesammelten Erfahrungen stehen mehrere mögliche Instandhaltungs- strategien und Konzepte zur Verfügung, eine abschließende wirtschaftliche Bewertung der verschiedenen technischen Konzepte erfolgt nach Vorliegen der vollständigen Versuchsergebnisse.

Ein weiteres vielversprechendes Schutzkonzept der Fa. MARTIN GmbH wird in der Revision 2014 eingebaut, dabei handelt es sich um ein hinterlüftetes Schottüberhit- zerplattensystem. Wenn die hohen Erwartungen aufgrund der positiven Erfahrungen mit diesem System im MHKW Rosenheim sich bestätigen, kann mit diesem System möglicherweise eine erhebliche Reduzierung der jährlichen Instandhaltungskosten erreicht werden.

6. Literaturverzeichnis

[1] Schütz, A.; Günthner, M.; Motz, G.; Greißl, O.; Glatzel, U.: Characterisation of Novel Precursor Derived Ceramic Coatings with Glass Filler Particles on Steel Substrates, Surface Coating Tech- nology (2012), Vol. 207, 2012, S. 319-327

[2] Günthner, M.; Schütz, A.; Glatzel, U.; Wang, K.; Bordia, R.K.; Greißl, O.; Krenkel, W.; Motz, G.:

High Performance Environmental Barrier Coatings, Part I: Passive Filler Loaded SiCN-System for Steel Journal of the European Ceramic Society, 31, 2011, S. 3.003-3.010

Die Deutsche Bibliothek – CIP-Einheitsaufnahme Energie aus Abfall – Band 11

Karl J. Thomé-Kozmiensky, Michael Beckmann.

– Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2014 ISBN 978-3-944310-06-0

ISBN 978-3-944310-06-0 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2014

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel, M.Sc. Elisabeth Thomé-Kozmiensky

Erfassung und Layout: Ginette Teske, Fabian Thiel, Cordula Müller, Ina Böhme, Janin Burbott

Druck: Mediengruppe Universal Grafische Betriebe München GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur aus- zugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig. Zuwiderhand- lungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.