Standardkessel Baumgarte – Kraftwerksanlagen, Industrie-Anlagen- Service und Dienstleistungen rund um die Gewinnung von Strom,

Der Schutz der Umwelt sowie die aktuelle Gesetzgebung verpflichtet zum verantwortungsvollen und ressourcenschonenden Umgang mit dem Abfallstoff Klärschlamm. Wirtschaftliche und bewährte Lösungen zur Verwertung von Klärschlamm sind gefordert. Hierfür ist es wichtig, Partner zu haben, die mit langjährigen Erfahrungen und effizienten Technologien clevere und individuelle Lösungen für die thermische Klärschlammverwertung entwickeln. Alles Dinge, die Sie von uns als Generalunternehmer oder Systemlieferant erwarten können.

Mehr Infos und Referenzen unter:

www.standardkessel-baumgarte.com www.raschka-engineering.com

Zukunftssichere Lösung durch den Know-how Verbund von Standardkessel Baumgarte und Raschka Engineering

www.standardkessel-baumgarte.com

Klärschlammverbrennung

Drei Jahre erfolgreicher Betrieb der Klärschlammverwertungsanlage Zürich

Ralf Decker und Susanne Niermann

1. Klärschlammverwertungsanlage Zürich ...190

1.1. Auswahl der Verfahrenstechnik ...191

1.2. Anlagenstruktur ...192

1.3. Ablauf der Inbetriebnahme...194

1.4. Herausforderungen und Lösungen ...195

1.4.1. Schlammförderung ...196

1.4.2. Schlammbunkerkran ...196

1.4.3. Kesselschaden ...199

1.4.4. Dampfumformstation/Turbinenbypass ...201

1.4.5. NH3-Emissionen ...202

1.5. Erfahrungen nach drei Jahren Betrieb ...203

1.5.1. Wirbelschichtofen ...203

1.5.2. Kessel ...203

1.5.3. Betrieb ...203

1.6. Garantierte und erreichte Werte ...205

1.7. Zusammenfassung ...206

2. Verfügbarkeiten und Lebensdauer von Schlammverbrennungsanlagen ...206

3. Literatur ...206

Der nachfolgende Artikel resultiert aus den langjährigen Erfahrungen mit der Pla- nung, Auslegung und dem Bau von Klärschlamm-Monoverbrennungsanlagen sowie aus umfangreichen eigenen Betriebserfahrungen mit verschiedensten Anlagen dieser Art. Als aktuelles Beispiel dient die Klärschlammverwertungsanlage (KSV) Zürich, über deren nunmehr über dreijährigen Betrieb berichtet wird. Diese Anlage wurde von der Firma Outotec GmbH & Co. KG als Generalunternehmer (GU) erfolgreich im Zeit- und Kostenrahmen des Kunden geplant und errichtet. Seit 2015 wird diese Anlage durch den Kunden eigenständig kommerziell betrieben.

Klärschlammverbrennung

1. Klärschlammverwertungsanlage Zürich

Im Klärwerk Werdhölzli der Stadt Zürich (Schweiz) wird seit 1926 Abwasser gereinigt.

Es stellt sich – wie auch in den anderen weltweit zahlreich in Betrieb befindlichen Anlagen – die Frage nach dem Umgang mit dem anfallenden Rest- und Wertstoff Klärschlamm. Welche Lösung bietet sich an, um größere Mengen langfristig, sicher und umweltverträglich zu entsorgen? [5]

Mit der Monoverbrennung im Wirbelschichtofen steht eine langjährig erprobte und technisch zuverlässige Lösung zur Verfügung. Anlagenlaufzeiten von 30 Jahren und mehr sind nicht unüblich. Von den großen, in Deutschland gebauten Wirbelschicht- verbrennungen sind viele seit Jahrzehnten zuverlässig in Betrieb.

Mit dem Bau der neuen Klärschlammverwertungsanlage (KSV) auf Basis einer Mono- verbrennung schaffte die Stadt Zürich die Grundlage, um Klärschlamm aus der Abwasserreinigung fachgerecht zu entsorgen und gleichzeitig wirtschaftlich und ökologisch für die Energiegewinnung zu nutzen. Die zentrale Anlage im Werdhölzli verwertet das gesamte Aufkommen des Kantons Zürich, das sind jährlich rund 100.000 Tonnen entwässerter Klärschlamm. Darüber hinaus erlaubt diese Anlage eine deutlich kostengünstigere Verwertung, als dies mit den verschiedenen Kleinanlagen (verteilt über den ganzen Kanton) der Fall war.

Im April 2012 wurde in einem internationalen Wettbewerb der Generalunternehmer (nach Schweizer Recht Totalunternehmer) für die neu zu errichtende KSV am Standort Klärwerk Werdhölzli ausgewählt. Die Beurteilung erfolgte an Hand verschiedener technischer und kommerzieller Bewertungskriterien. Unter anderem wurden neben den Investitionskosten die Technik sowie die langfristigen Betriebskosten bewertet.

Wichtige Einzelaspekte waren beispielsweise das Gesamtenergiekonzept oder der Auf- bau des Rauchgasreinigungssystems zur sicheren Einhaltung der strengen Schweizer Emissionsvorschriften.

Zum schlüsselfertigen Liefer- und Leistungsumfang gehörten neben der eigentlichen Prozesstechnik, das notwendige Gebäude und die EMSRL-Infrastruktur. Ebenfalls Bestandteil der Beauftragung war die Erstellung der notwendigen, technischen Unter- lagen für die behördliche Baueingabe sowie die Begleitung des Kunden bis zum Erhalt verschiedener Genehmigungen. Zur schlüsselfertigen Übergabe der Anlage zählte schließlich auch die komplette Inbetriebnahme der KSV.

Vor der wirksamen Beauftragung des Generalunternehmers hatte der Bauherr noch für die öffentliche Akzeptanz des Neubauprojektes zu sorgen. Der Stadtrat und der Gemeinderat haben die Umsetzung des Projektes einstimmig empfohlen. Nachdem auch die Stadtzürcher Bevölkerung im März 2013 mit einer Mehrheit von 93,9 % zu- stimmte, erhielt das Projekt seine letztendliche Legitimation.

Die Vertragsunterzeichnung erfolgte im Oktober 2012. Seit Juli 2015 wird, wie ver- traglich zugesagt und entsprechend geplant, erfolgreich im stabilen, kontinuierlichen und energieautarken Betrieb Klärschlamm verbrannt. Die vorläufige Abnahme (PAC) und Übernahme der Anlage durch den Betreiber wurde im Juni 2016 durchgeführt.

Klärschlammverbrennung

1.1. Auswahl der Verfahrenstechnik

Im Rahmen der Angebotsbearbeitung wurde unter technisch-wirtschaftlichen Gesichts- punkten eine vergleichende Untersuchung und Bewertung der verschiedenen, auf dem Markt verfügbaren Rauchgasreinigungssysteme durchgeführt [4]. Als Ergebnis dieser Betrachtungen wurde ein kombiniertes Verfahren bestehend aus SNCR-Prozess, Elek- trofilter, konditionierter Trockensorption mit Einsatz eines Kalkhydrat-Kohle Adsor- bens sowie einer nachgeschalteten Feinreinigung in Form einer zweistufigen Nass- wäsche als die unter den vorgegebenen Bedingungen insgesamt günstigste Variante ermittelt.

Die für den Vergleich der gewählten kombinierten und der rein trockenen Gasreinigung relevanten Emissionsgrenzwerte betreffen vorrangig Schwefeldioxid (SO2), Ammo- niak (NH3) in Kombination mit Stickoxiden (NOx) sowie Quecksilber (Hg). Bei der Schlammverbrennung liegen die SO2-Rohgaswerte in der Regel zwischen 2.000 und 4.000 mg/m³n tr, mit Spitzenwerten von bis zu 5.000 mg/m³n tr und damit erheblich höher als bei einer Müllverbrennung.

Die Einhaltung des Emissionsgrenzwertes von < 50 mg/m³n tr erfordert mit rein trockenen Verfahren, die eine geringere Abscheideeffizienz besitzen als nasse Verfah- ren, besondere Anstrengungen, nämlich entweder eine Vorabscheidung von SO2 im Ofen, z.B. durch Zudosierung von Kalkstein, oder eine zweistufige Trockensorption (2 x Additivdosierung und Schlauchfilter in Serie) mit verstärkt überstöchiometrischer Additivdosierung.

Die Dosierung von Kalkstein in den Ofen bedeutet eine Behinderung für das zukünftig beabsichtigte Phosphorrecycling aus der Flugasche und erübrigt sich damit [2]. Eine zweistufige Trockensorption mit überstöchiometrischer Additivdosierung hingegen ist verbunden mit entsprechend erhöhten Anlagen- und Betriebskosten (u.a. Rest- stoffentsorgungskosten).

Für Müll- und Biomasseverbrennungen, mit erheblich geringeren SO2-, aber höhe- ren Cl-Konzentrationen im Rohgas, sind die Grenzwertanforderungen mittels rein trockenem Verfahren mit Kalkprodukten bzw. Natriumbikarbonat häufig technisch und wirtschaftlich erfüllbar. Daher ist dieser Verfahrenstyp auch häufiger realisiert.

Zur Unterschreitung des niedrigen NOx-Grenzwertes kommt die Einbindung einer SNCR mit Ammoniakwasserdosierung direkt in den Ofen zum Einsatz [1]. Hierdurch können erhöhte Ammoniakemissionen auftreten. Die sichere Unterschreitung des strengen Schweizer Grenzwertes von < 5 mg/m³n tr ist mit einem entsprechend dimen- sionierten Wäscher möglich. Bei rein trockenem Verfahren müsste ein zusätzlicher SCR-Katalysator nachgeschaltet werden, der wiederum wäre mit einer entsprechenden Erhöhung der Betriebskosten verbunden (Gasverbrauch zur Wiederaufheizung, Ersatz des Katalysator-Materials).

Zur sicheren Unterschreitung des Hg-Grenzwertes (< 0,1 mg/m³n tr) ist als zusätz- liches Adsorbens Aktivkohle oder Herdofenkoks in den Rauchgasstrom zu dosieren.

Während das trockene Rauchgasreinigungsverfahren mit NaHCO3 zur optimierten

Klärschlammverbrennung

Adsorbensausnutzung bei möglichst hohen Temperaturen (≥ 180 °C) betrieben wer- den sollte, funktioniert die Abscheidung von Hg an kohlenstoffhaltigen Adsorbentien umso besser, je niedriger die Rauchgastemperatur ist. Auch diese Feststellung weist in Richtung eines zweistufigen trockenen Verfahrens (z.B. 1. Stufe mit NaHCO3 bei höherer Temperatur, 2. Stufe mit Kalk-Kohle Adsorbens bei geringerer Temperatur).

Die besonderen Randbedingungen für die Anlagenauslegung einer Schweizer Anlage (wie die hier vorgestellte KSV Zürich) liegen in den geforderten niedrigeren Grenz- werten für NOx und NH3.

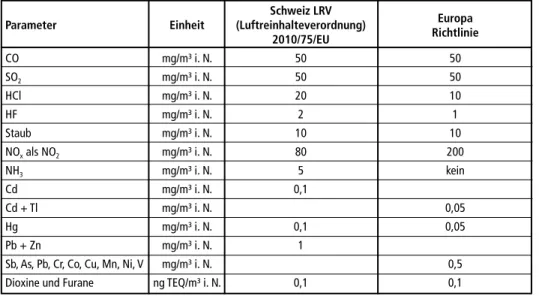

Tabelle 1: Emissionsrichtlinien für Schweiz und Europa (Tagesmittelwerte) Schweiz LRV

Europa Parameter Einheit (Luftreinhalteverordnung) 2010/75/EU Richtlinie

CO mg/m³ i. N. 50 50

SO2 mg/m³ i. N. 50 50

HCl mg/m³ i. N. 20 10

HF mg/m³ i. N. 2 1

Staub mg/m³ i. N. 10 10

NOx als NO2 mg/m³ i. N. 80 200

NH3 mg/m³ i. N. 5 kein

Cd mg/m³ i. N. 0,1

Cd + Tl mg/m³ i. N. 0,05

Hg mg/m³ i. N. 0,1 0,05

Pb + Zn mg/m³ i. N. 1

Sb, As, Pb, Cr, Co, Cu, Mn, Ni, V mg/m³ i. N. 0,5

Dioxine und Furane ng TEQ/m³ i. N. 0,1 0,1

1.2. Anlagenstruktur

Die aus verschiedenen Quellen stammenden (etwa 70 ARAs) Klärschlämme werden zunächst in einem Annahmebunker aufgenommen und anschließend mit Hilfe eines Krans in den Zwischenbunker transportiert, dort zusätzlich gemischt und schließlich in den Vorlagetrichter aufgegeben.

Nach Abscheidung von Störstoffen wird der Schlamm einer Teiltrocknung unterzo- gen, wobei er mittels Einsatz von Prozessdampf soweit vorgetrocknet wird, dass eine selbstgängige Verbrennung gewährleistet ist. Die hier entstehenden Dämpfe (Brüden) werden in einem Kondensator wieder verflüssigt und die dabei zurückgewonnene Wärme für das Fernwärmenetz genutzt. Der teilgetrocknete Schlamm gelangt mit Hilfe eines Wurfbeschickers zur gleichmäßigen Schlammverteilung über das Wirbelbett in den Wirbelschichtofen.

Die Detailgestaltung des Outotec Wirbelschichtofens gewährleistet für alle feuerungs- beeinflussten Emissionen wie organischen Kohlenstoff, Kohlenmonoxid und Stickoxide die sichere Einhaltung der gesetzlichen Anforderungen bei einstufiger Verbrennung und ohne Erfordernis einer Rauchgasrückführung oder der Eindüsung von Sekundärluft.

Klärschlammverbrennung

Brüdenkondensat zum Klärwerk Wärme

zur KWH Rücklauf von KWH Wärme zur GAA Rücklauf von GAA

ND-Dampf ND-Dampf ND-Dampf

Brüden- kondensatio

n Biofilter

Schlammbunker

Schlammanlieferung intern

Schlamm- anlieferung extern

100.000 t/a = 30.000 tTS/a KompressorenDruckluft

DieselTrinkwasserBrauchwasser

Erdgas Deminanlage Notstromdiesel

Stör- stoff- abscheiderGAA Trockner Kondensat- behälter

Sand Verbrennungsluftgebläse Verdichter

Wirbel- schicht- ofen Wäscher Deminwassertank

Speisewasser- behälter

ND-DampfND-Dampf

Kühlwasserkreislauf SNCRNH4OH

Turbine HD-Dampf (Hochdruck)Speise- wasserSpeise- wasserND-Dampf (Niederdruck) Dampftrommel Abhitzekessel

Elektrofilter

Sprüh- trockner

Reaktor

Aktivkohle Gewebefilter Asche -> P-RecyclingReststoff 14.000 t/a600 t/a

H2O

saurer WäscherAlkali- wäscher

Saug- zu

gKamin NaOH

Ca(OH)2

GAA KW

H Trockner 1 Trockner 2 SPW Behälter

Emissionen nach LRV Staub < 10 mg/Nm3 Pb+Zn < 1 mg/Nm3 Hg < 0,1 mg/Nm3 Cd < 0,1 mg/Nm3 SO2< 50 mg/Nm3 HCI < 20 mg/Nm3 HF < 2 mg/Nm3 NOx< 80 mg/Nm3 NH3< 5 mg/Nm3 CO < 50 mg/Nm3 Dioxine < 0,1 ng/Nm3Emissions- messunge

n 75 °C 120 bis 140 °C

27.000 m3/h i.N.

60 bar

450 °C 9,7 t/

h

7 bar 170 °C

875 kWel 16.000 m3/h i.N.

150 bis 400 °C

850 bis 950 °C24.000 m3/h i.N. 160 bis 180 °C

95 °C 130 °C

4.500 kWth 1.000 kWthG Normalbetrieb: 0 Nm³/h Bild 1: Prozessfließbild der KSV Zürich

Klärschlammverbrennung

Zur Unterstützung des Anfahrens des Ofens aus dem kalten Ausgangzustand sind ein Flächenbrenner und mehrere Gaslanzen installiert. Die eigentliche Schlammverbren- nung benötigt keinen Zusatzbrennstoff. Die belastete Abluft aus den Schlammbunkern wird vorgewärmt und über Düsen von unten in das Wirbelbett des Ofens geblasen.

Zur NOx Reduzierung kann bei Bedarf Ammoniakwasser in den Ofenkopf (Übergang zum Abhitzekessel) dosiert werden.

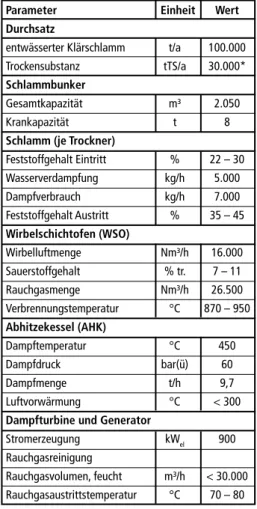

Tabelle 2: Kennzahlen der KSV Zürich Parameter Einheit Wert Durchsatz

entwässerter Klärschlamm t/a 100.000 Trockensubstanz tTS/a 30.000*

Schlammbunker

Gesamtkapazität m³ 2.050

Krankapazität t 8

Schlamm (je Trockner)

Feststoffgehalt Eintritt % 22 – 30 Wasserverdampfung kg/h 5.000

Dampfverbrauch kg/h 7.000

Feststoffgehalt Austritt % 35 – 45 Wirbelschichtofen (WSO)

Wirbelluftmenge Nm³/h 16.000 Sauerstoffgehalt % tr. 7 – 11 Rauchgasmenge Nm³/h 26.500 Verbrennungstemperatur °C 870 – 950 Abhitzekessel (AHK)

Dampftemperatur °C 450

Dampfdruck bar(ü) 60

Dampfmenge t/h 9,7

Luftvorwärmung °C < 300

Dampfturbine und Generator

Stromerzeugung kWel 900

Rauchgasreinigung

Rauchgasvolumen, feucht m³/h < 30.000 Rauchgasaustrittstemperatur °C 70 – 80

* (etwa 40 % von ERZ Zürich, Rest von etwa anderen 70 ARA)

Die heißen Rauchgase aus dem Wirbel- schichtofen werden im nachfolgenden Abhitzekessel, bestehend aus Überhitzern, Verdampfern, Luftvorwärmer und Eco- nomiser, in erster Linie zur Erzeugung von Dampf für die Verstromung mittels einer Turbine und für die Schlammvor- trocknung genutzt. Überschüssige Wärme- energie kann in vorhandene Heißwasser- systeme eingespeist werden.

Nach Verlassen des Kessels werden die abgekühlten Rauchgase im Elektrofilter zu mehr als 99,5 % entstaubt. Diese Asche ist dazu geeignet, mit dem Outotec Ashdec- Prozess in einen pflanzengängigen Phos- phatdünger umgewandelt zu werden [2].

Anschließend wird das Rauchgas durch Zugabe von Additiven wie Kalzium- hydroxid und Aktivkohle in einem System aus Sprühtrockner, Reaktor und Schlauch- filter gereinigt und dann einer zweistufigen Wäsche unterzogen. Das ausgeschleuste Waschwasser wird im Sprühtrockner ein- gedampft und die verbleibenden Feststoffe werden über das nachfolgende Schlauch- filter als Reststoffsenke ausgeschleust. Das gereinigte Abgas verlässt die Anlage über den Kamin, wobei die Emissionen konti- nuierlich überwacht werden.

1.3. Ablauf der Inbetriebnahme

Direkt im Anschluss zu den erfolgreich bestandenen Montageabnahmen der Teilan- lagen wurde mit der Kaltinbetriebnahme dieser Einheiten begonnen. Grundsätzliche Herausforderungen der Inbetriebnahme waren hierbei:

• höchste Ansprüche an Qualität und Kontrolle (genaue Vorgaben durch den Kun- den),

Klärschlammverbrennung

• der sehr enge Terminrahmen, Deadline 07/2015 für die Anlieferung der Klär- schlämme aus dem gesamten Kanton Zürich,

• die Einhaltung der vertraglich vereinbarten Freigaben durch den Kunden und

• die Einhaltung aller behördlichen Auflagen.

Vertraglich waren Abschnitte für die Tätigkeiten auf der Baustelle definiert, die erst für das Gesamtwerk durch den Kunden geprüft und freigegeben worden sein mussten (Montageende, Kaltinbetriebnahme, Warminbetriebnahme, Leistungstest), bevor ein nachfolgender Abschnitt beginnen durfte. D.h. beispielsweise die Kaltinbetriebnahme sollte erst beginnen, nachdem die Montage der kompletten Anlage durch den Kunden geprüft und freigegeben wurde.

Bild 2: Zeitoptimierung innerhalb der Inbetriebnahme (IBN)

Der enge Terminrahmen erlaubte eine solche Vorgehensweise nicht. Die notwendigen Prüftermine hätten Phasen zur Folge gehabt mit punktuell hohem Arbeitsaufwand auf der Kundenseite bzw. einem Arbeitsstillstand von mehreren Wochen auf Seiten des Anlagenbauers.

Der Arbeitsablauf wurde entzerrt und gleichmäßiger über den verfügbaren Zeitrahmen verteilt, in dem das Gesamtsystem in rund 30 Teilanlagen aufgeteilt wurden, die einzeln nach deren individueller Fertigstellung den protokollierten Überprüfungen und Frei- gaben durch den Kunden unterzogen wurden. Auf diese Weise konnten Verlustzeiten vermieden und Prüfaufwendungen zeitlich optimiert werden.

1.4. Herausforderungen und Lösungen

Während der Inbetriebnahme von Anlagen und im Verlauf der ersten Betriebsjahre ergeben sich in der Regel Themen, die besondere Aufmerksamkeit bedürfen und nachfolgend für die betrachtete Anlage umrissen werden:

Freigaben durch Kunden Vertrag

Gesamtanlage Montage Kalt-IBN Warm-IBN Testläufe

Aufteilung in Teilanlagen, die voneinander entkoppelt in Betrieb genommen werden entsprechende Freigaben durch Kunden realer Ablauf

Testläufe Testläufe Testläufe Testläufe Testläufe

Testläufe Teilanlage 1 Montage Kalt-IBN Warm-IBN

Teilanlage 2 Montage Kalt-IBN Warm-IBN Teilanlage 3 Montage Kalt-IBN Warm-IBN Teilanlage 4 Montage Kalt-IBN Warm-IBN

Teilanlage 5 Montage Kalt-IBN Warm-IBN

Teilanlage 25 Montage Kalt-IBN Warm-IBN

Klärschlammverbrennung

1.4.1. Schlammförderung

• Ausgangsmaterial: ausgefaulter Klärschlamm aus unterschiedlichen Quellen, me- chanisch entwässert (mit unterschiedlichen Methoden), TS-Gehalt zwischen 25 und 40 %

• Quellen: etwa 40 % der Gesamtmenge vom Klärwerk Zürich, übriger Anteil von externen Klärwerken

• Schlammstruktur: zunächst nicht fließfähig, sondern krümelig, nach mechanischer Beanspruchung (z.B. Knetvorgänge in Schneckenförderern) eher teigig und stark haftend

• Förderkapazität: Schneckenförderer zwischen Schubboden und Trockner sollten maximal 13,5 t/h (Auslegung = 25 t/h) erreichen. Bei der Erstinbetriebnahme konn- ten aber nur 3,5 t/h gefördert werden.

Es zeigte sich, dass der Schlamm schwieriger zu fördern war, als dies aus vergleichbaren Anwendungsfällen bekannt war. Das Problem betraf somit nicht nur ein Aggregat, sondern den gesamten Förderweg vom Schubboden über Schneckenförderer bis hin zum Trockner.

Zur Problemlösung wurden verschiedene Maßnahmen ergriffen:

Schneckenförderer

• Leistungserhöhung der Antriebsmotoren

• Drehzahl der Vertikalschnecken erhöht

• Übergänge von vertikal zu horizontal vergrößert (Stauhindernis minimiert) Schubboden

• Aufbau modifiziert (z.B. keilförmige Elemente)

• Berieselung mit Wasser als Gleitmittel

• Austragsöffnung vergrößert Trockner

• zusätzliche Transportschaufeln eingebaut Generell

• je besser der Schlamm im Bunker durch Mischvorgänge homogenisiert wird, desto besser der anschließende Transport

1.4.2. Schlammbunkerkran

Beim Bunkerkran handelt es sich um eine Standardlösung, die sich seit Jahrzehnten in vielen Anlagen ohne nennenswerte Probleme bewährt hat. Auch der ausgewählte Kranhersteller gehört zu den erfahrensten auf diesem Gebiet. Dennoch kam es zu

Klärschlammverbrennung

einer Reihe von konstruktions-, material- und steuerungsbedingten Ausfällen, die den kontinuierlichen Betrieb wiederholt störten.

Für den Kran gelten folgende Rahmenbedingungen:

Förderaufgabe

• Schlamm umsetzen vom Annahme- zum Lagerbunker

• mischen der Schlämme im Lagerbunker

• Schlammzufuhr zum Vorlagebunker Kranbetrieb

• vollautomatisch, 7 Tage/Woche, 24 h/d Verfügbarkeit

• 8.000 h/a (1 Kran, kein Stand-by) Rufbereitschaft

• schnelle Serviceleistung durch Standortnähe Besonderheit

• Kran bewegt sich in Ex-Zone

Folgende Probleme traten während der Inbetriebnahme und der ersten Betriebszeit zum Teil mehrfach auf:

Greifer

• Ausfall Hydraulik, falsches Dichtungsmaterial

• Hydraulikschlauch mehrfach gerissen

• Schweißnähte gerissen

• hoher Verschleiß an Lagern Hubwerksbremse

• Schlupf an Haltebremse verursacht zu hohen Verschleiß;

Verlust der Funktion nach einigen Wochen Seile

• Austausch bereits nach vier Monaten notwendig Programm

• anfängliche Fehler in der Steuerung bedingten immer wieder Störungen und Nach- justieren der Parametereinstellungen

Die skizzierten Ereignisse waren auf verschiedene Ursachen zurückführbar, von or- ganisatorischen Problemen seitens des Kranherstellers angefangen, über technische Schwachstellen der elektromechanischen Ausführung bis hin zur fehlerbehafteten Kranautomatik.

Klärschlammverbrennung

Folgende Maßnahmen haben sich schließlich bewährt und zu nachhaltigen Lösungen geführt:

Greifer

• Montagefehler/Materialauswahl korrigiert

• Schweißnähte repariert/Umgebung verstärkt

• Design der Lagerung wurde modifiziert (langlebiger, wartungsarm)

• Ersatzgreifer konstruktiv verbessert Hubwerksbremse

• Ursachenermittlung sehr schwierig/langwierig; letztlich war die ursprünglich aus- gewählte Bremseinheit der Aufgabe nicht gewachsen

• daher kompletter Austausch der Antriebs-/Bremseinheit Seile

• Folgeschaden aus anderen Mängeln (ungeeigneter Bremsentyp) Steuerung

• Umprogrammierung/Neuaufsetzen wesentlicher Sequenzen Instandhaltung

• vierteljährliche, vorausschauende Inspektionen

Wie sich im Betrieb zeigt, fährt die Anlage umso stabiler, je besser die angelieferten Schlämme unterschiedlicher Herkunft zunächst homogenisiert werden. Um hier noch weiteren Spielraum zu gewinnen, wurde der Kran im Zuge eines Umbaus mit einem stärkeren Hubwerk ausgestattet und die zugehörige Automatik verbessert. Hierdurch kann der Klärschlamm innerhalb des Bunkers schneller transportiert und somit noch intensiver vermischt werden.

Bild 3:

Kranschaufel

Klärschlammverbrennung

1.4.3. Kesselschaden Im Oktober 2015 trat am Kessel ein Rohrreißer im Bereich des ECO-Zuges im mitt- leren Bündel auf.

Bild 4:

Hubwerk

Abrasionsschaden durch hohe Geschwindigkeit (Rohrbündel hat größeren Druckverlust als Bypass an der Wand) 280 bis 300 °C

160 bis 180 °C

Bild 5: Kesselschaden durch Abrasion

Der Schaden wurde am Eintritt des ECO 3 an einem vom Eintrittssammler abge- henden Rohr lokalisiert, im Wandbereich außerhalb des eigentlichen Rohrbündels.

Im Schadensbereich war an mehreren aus dem Sammler ausgehenden Rohren ein deutlicher Materialabtrag erkennbar. Wie die Inspektion der Einbausituation zeigte, waren im Rauchgaskanal nicht verschlossene Montageöffnungen vorhanden, die zu einer Bypass-Strömung des Rauchgases mit erhöhter Geschwindigkeit und somit zu erhöhter Erosion im Wandbereich geführt hatten.

Klärschlammverbrennung

Abhilfe erfolgte durch Verschließen der Öffnungen und Einbau von Sperrblechen.

Darüber hinaus wurde der Materialabtrag durch niedrige Temperaturen bei gleichzeitig zu hohen Schwefelkonzentrationen im Rauchgas begünstigt. Um einen größeren Sicher- heitsabstand hinsichtlich der Temperatur zu ermöglichen wurde ein Speisewasser LUVOs, dessen Rücklauf nach dem ECO 3 in das Kesselsystem zurückgeführt wurde stillgelegt. Die regelmäßige Überprüfung dieser Stellen während der planmäßigen jährlichen Wartungsstillstände belegt die Nachhaltigkeit der umgesetzten Modifikation.

Behebung durch den Einbau von Sperrblechen

Bild 6:

Einbau von Sperrblechen Nach zweieinhalbjährigem Anlagenbetrieb trat am Economiser erneut ein Rohrreißer auf, dieses Mal im Bereich der Eintrittsrohre des ECO 1. Bei genauer Inspektion des Schadens wurden starke, lokale Auswaschungen an einigen ECO-Rohren im Übergang zum Totraum neben dem Rauchgaskanal gefunden.

ohne Abschottungs- blech

Laboruntersuchungen entsprechender Rohrproben ließen Erosionskorrosion als Ursache erkennen. Primär Korrosion, sekundär Erosion durch herabrieselnde Asche im Totraum.

Korrosionsangriff ließ sich ebenfalls an den geraden Rohrstücken im Rauchgaskanal nachweisen. Die chemische Untersuchung ergab – im Widerspruch zur Schlammspezi- fikation – auffällig hohe Bromgehalte unmittelbar an der Korrosionsfront. Brom weist im Vergleich zu Chlor eine höhere Korrosionsdynamik auf.

Bild 7: Kesselströmungsverlauf

113 V 112 V

Bild 8: Kesselschaden durch Erosionskor- rosion

Klärschlammverbrennung

dass sämtliche Wärmetauscherbündel des Kessels ziehbar sein sollten. Diese Forderung ist für Kessel nach Klärschlammverbrennung nicht typisch. In der Praxis ergibt sich die Notwendigkeit des Ziehens der Bündel nahezu gar nicht. Aus heutiger Sicht ist der er- hoffte Vorteil gegenüber den resultierenden unerwünschten Folgen unverhältnismäßig.

1.4.4. Dampfumformstation/Turbinenbypass Die Dampfumformstation (DUS) hat die Aufgabe, bei einem Ausfall der Turbine den Dampf sicher zu entspannen und außerdem bei Überlastbetrieb den Überschussdampf an der Turbine vorbeizuführen.

Problemstellung: Die ursprünglich eingesetzte Umformstation hatte eine Serie von Schwächen:

• Festfahren beweglicher Elemente,

• Undichtigkeit im geschlossenen Zustand,

• Antriebsleistung zu gering,

• Überhitzung der Elektronik und

• Steuerventile falsch ausgewählt.

Bild 9: ECO 1 Einbau von Blechabdichtung

An Orten, wo nur Korrosion wirkt, z.B. im Rauchgaskanal, ist die Materialabzehrung als nur gering einzuordnen. In Kombina- tion mit Erosion ergibt sich dagegen eine kritische Situation.

Als Abhilfe wurden Abschottungsbleche im Totraum installiert, die die aufgetrete- ne Strömung nun unterbinden.

Die gewählte konstruktive Gestaltung des Kessels, mit außerhalb des Rauchgaska- nals befindlichen Kästen (Toträumen), beruht auf der vertraglichen Forderung,

Bild 10: Störungen bei der Dampfumformstation (DUS) Die DUS führte immer

wieder zu Störungen.

Klärschlammverbrennung

Trotz mehrerer Modifikationen und Reparaturen durch den Hersteller konnte kein fehlerfreier Betrieb erreicht werden. In solchen Fällen bleibt nur eine Lösung: Ersatz des eingebauten durch ein anderes Fabrikat. Der Komplettaustausch wurde im Rah- men eines Anlagenstillstandes für Wartungsarbeiten durchgeführt. Das neue Aggregat ermöglicht den bestimmungsgemäßen Betrieb mit der geforderten Zuverlässigkeit.

In 2018 brach die Spindel und wurde durch eine verstärkte Ausführung ersetzt.

1.4.5. NH3-Emissionen

Im Rahmen der Inbetriebnahme müssen die zahlreichen Parameter der Verwertungs- anlage so eingestellt und optimiert werden, dass die Einhaltung des strengen Schweizer NH3-Grenzwertes (< 5 mg/Nm³) gewährleistet ist. Zu Beginn des Anlagenbetriebs wurden die Emissionswerte gut eingehalten und grundsätzlich die korrekte Auslegung des Abgasreinigungssystems bestätigt. Nach etlichen Betriebswochen wurden plötzlich NH3-Werte gemessen, die – nicht mehr tolerabel – über dem Grenzwert lagen.

Grundsätzlich wird im sauren Wäscher NH3 abgeschieden, der pH-Wert stellt sich im Betrieb ein. Auf Basis dieser Erkenntnis wurde in einem ersten Versuch das Senken des pH-Wertes durch zusätzliche Schwefelsäuredosierung erzwungen. Die Erwartungen wurden bei den anschließenden Messungen nicht erfüllt und als unbefriedigendes Ergebnis verworfen.

Bei der schwierigen Suche nach der Fehlerursache konnte eine kaum erkennbare Fehl- stelle schließlich entdeckt werden. Die Inspektion des Gaskanals zwischen den beiden Wäschern ließ erkennen, dass der Lammellentropfenabscheider mit fest eingespannten Lamellen ausgeführt war.

Warmer Betrieb führte zur Verformung (Ausdehnung) und Veränderung der Strö- mungsquerschnitte und somit zur Fehlfunktion des Abscheiders durch Schlupf vom sauren zum neutralen Wäscher. Nachfolgend wurde der Tropfenabscheider durch einen neuen, konstruktiv modifizierten ersetzt. Die Lamellen können sich nun im Betrieb ausdehnen, ohne dass es zu Verformungen kommt. Seitdem zeigt der Trop- fenabscheider eine einwandfreie Funktion und der NH3-Grenzwert wird dauerhaft zuverlässig eingehalten!

Kleine Ursache – große Wirkung

Bild 11:

Ziehen des Lamellenabscheiders im warmen Zustand

Klärschlammverbrennung

1.5. Erfahrungen nach drei Jahren Betrieb

In der Anlage werden seit Juli 2015 alle angelieferten Schlämme fachgerecht verwertet.

Es gibt auch Zeiten in welchen der Kunde die Anlage wegen Schlammmangel abstellt.

Sämtliche Emissionsgrenzwerte werden dabei sicher eingehalten. Selbst die SO2-Gehalte können trotz etwa zweieinhalbfachem Schwefelgehalt im Schlamm gegenüber der ur- sprünglichen Spezifikation (bezogen auf Nominallast) in der Rauchgasreinigungsanlage – in Kombination von konditioniert trockenem und nassen Reinigungsverfahren – über die gesetzlichen Anforderungen hinausgehend reduziert werden.

1.5.1. Wirbelschichtofen Der gesamte Wirbelschichtofen (Wind- box, Düsenboden, Wurfbeschicker, Gas- lanzen sowie die Ausmauerung) befindet sich in einem ausgezeichneten Zustand.

Wartungsarbeiten beschränken sich auf Routinetätigkeiten, hauptsächlich auf die jährliche Fugenpflege, d.h. das Entfernen der Asche und ggf. Neuausstopfen mit geeignetem Dichtmaterial.

Bild 12: Düsenboden November 2017

1.5.2. Kessel Bild 13 zeigt den Kessel nach sanfter Reinigung (Strahlen mit Kokosnussschalen). Auch hier findet sich praktisch kein Verschleiß.

Bild 13: Kessel November 2017

1.5.3. Betrieb Die aus rund 70 ARA angelieferten Schlämme besitzen unterschiedliche Qualitäten, die wiederum einen großen Einfluss auf den Betrieb der Anlage haben. Nach einem Jahr Betrieb hat der Betreiber eine Übersicht über diese Unterschiede gewinnen können und zugunsten des Anlagenbetriebs die Annahme neu geregelt. Die Schlämme werden nun in der Regel nach Rücksprache mit den ARA angeliefert (nicht mehr zufällig).

Klärschlammverbrennung

Dies begünstigt:

• eine gleichmäßigere Schlammqualität und somit einen ruhigeren Betrieb,

• der Betreiber ordnet die externe Anlieferung nach spezifischen Schlammeigen- schaften,

• die Anlage läuft mit einem Minimum an Regeleingriffen und

• die Anlage wird mit einer Person pro Schicht gefahren.

Insgesamt arbeiten nur neun Mitarbeiter für die Schlammverwertung.

Der Betreiber der Anlage legt besonderen Wert auf Transparenz und Nachvollziehbar- keit der aus öffentlichen Geldern finanzierten Investition. Aus diesem Grunde werden gesammelte Daten zugänglich gemacht [6]. Für das Jahr 2016 sind in der nachfolgenden Tabelle die wichtigsten Betriebsdaten zu entnehmen.

Parameter Wert Einheit

Betriebsstunden

• Produktionszeit h 7.388

• geplante Revision h 987

• ungeplante Unterbrüche (Störungen) h 244

• ungeplante Unterbrüche (Schlammmangel) h 165

Verbrannte Schlammmenge t 84.131

• Klärwerk Werdhölzli t 29.974

• Kläranlagen Kanton Zürich t 53.614

• außerkantonale Anlagen t 543

Notentsorgung (2 x Revisionen, 1 x Störung) t 5.752

Dampfproduktion MWh 60.435

Stromproduktion MWh 5.282

Stromverbrauch MWh 5.694

Wärmeproduktion (Nutzwärme) MWh 27.715

• Wärmeabgabe an Klärwerk MWh 13.484

• Wärmeabgabe an Gasaufbereitungsanlage MWh 4.712

• Wärmeverbrauch KSV: Trockner MWh 9.519

Klärschlammasche t 13.404

Rückstände aus Rauchgasreinigungsanlage t 709

Tabelle 3:

Betriebsdaten der Klärschlamm- verwertungsanlage in 2016

Neben dem offenen Umgang mit den technischen Daten gewährt der Betreiber auch Einblick in die Betriebskosten der KSV Zürich und kann somit nachweisen, dass die ursprünglich gesetzten Ziele mit der realisierten Anlage eingehalten werden konn- ten. Ein Auszug aus den veröffentlichten Daten sind der nachfolgenden Tabelle zu entnehmen.

Klärschlammverbrennung

1.6. Garantierte und erreichte Werte

Die zugesicherten Leistungsdaten wurden im Rahmen einer zehntägigen Leistungsvorprü- fung (LVP) verifiziert. Während der ersten LVP konnten nicht alle Leistungsdaten erreicht werden. Gründe dafür wurden oben beschrieben. Nach den spezifischen Reparaturen (Kesselschaden, DUS, Tropfenabscheider, etc.) und Modifikationen (Schlammförder- einrichtungen, etc.) konnten sämtliche Leistungsdaten erfolgreich vorgefahren werden.

Plan-Kostenrechnung Ist 2016 Differenz Lenkungsausschuss CHF Art der Behandlungskosten 90.000 t EKS pro Jahr 84.131 t EKS Ist – Soll Kapitalkosten Grundinvestition 4.134.720 4.226.077 91.358 Personalkosten 1.536.000 1.432.527 -103.473 Betriebskosten 2.924.900 2.735.528 -189.372 Instandhaltungskosten 1.275.300 698.948 -576.352

übrige Kosten 0 18.284 18.284

Anlagenkosten 9.870.920 9.111.365 -759.555 Erlös Wärmeabgabe an KWH -728.640 -539.320 189.320 Erlös Wärmeabgabe an BGZAG -181.440 -186.005 -4.565 Erlös Stromabgabe an KWH -819.000 -686.530 132.470

andere Erlöse 0 -12.587 -12.587

Jahreskosten KSV 8.141.840 7.686.923 -454.917 Nutzung Infrastruktur KWH 493.439 493.440 1 Behandlungskosten pro Jahr 8.635.279 8.180.363 -454.916 behandelte Menge EKS in t 90.000 84.131 -5.869 Behandlungskosten pro t EKS 95,95 97,23 1,28

Reparaturfonds 2,05 0,77 -1,28

Behandlungskosten pro t EKS

(inkl. Reparaturfonds) 98,00 98,00 0,00

Tabelle 4:

Klärschlammverwertungsan- lage Betriebskosten – Soll-Ist- Vergleich 2016

Tabelle 5: Garantierte und erreichte Werte

Bezeichnung Einheit Garantiert Erreicht Bemerkung

Stromerzeugung kWh/h 875 910 etwas höherer Heizwert

Stromverbrauch kWh/h 850 < 830 Brauch- und Trinkwasser m³/h 5 5

420 MWh 0

Erdgas Nm³/h Jahreswert im

inkl. Anfahren Betrieb

Natronlauge NaOH kg/h 62 155 Garantie basierte auf 0,5 % S im Schlamm, tatsächlich 1,0 – 1,2 % Kalkhydrat Ca(OH)2 kg/h 19 20

Ammoniakwasser NH4OH kg/h 45,3 < 5 im Normalbetrieb kaum erforderlich Aktivkohle kg/h 1,25 < 1 kontinuierliche Hg-Messung

Sand kg/h 2,5 0 hängt vom Sandgehalt im Schlamm ab

Wärmeabgabe kWh/h 4.450 4.550

Klärschlammverbrennung

1.7. Zusammenfassung

2. Verfügbarkeiten und Lebensdauer von Schlammverbrennungsanlagen

SNB Brabant Moerdijk/NL, größte Klärschlammverbrennungsanlage in Europa:

Hier konnte der Betreiber innerhalb der letzten zwanzig Jahren seit Inbetriebnahme Verfügbarkeiten zwischen 7.800 h/a und 8.300 h/a erreichen [3]. Der Betreiber plant die Anlage mindestens weitere 15 Jahre zu betreiben.

Bild 14: Wirbelschichtofen im Betrieb – Herzstück der Anlage

Die Anlage wurde im vorgegeben Kun- denbudget und Zeitplan fertiggestellt und befindet sich seit Juli 2015 im kommer- ziellen Betrieb. Die in der Anfangsphase aufgetretenen Schwierigkeiten wurden identifiziert und behoben. Sämtliche Emissionsgrenzwerte werden eingehalten, selbst trotz erheblich höherer Schwefel- gehalte im Schlamm als ursprünglich spezifiziert. Die vertraglich zugesicherten Eigenschaften sind im Zuge der Leistungs- fahrt überprüft und bestätigt worden. Der Kunde hat die Anlage übernommen und betreibt diese eigenständig.

Tabelle 6: Schlammverbrennung Moerdijk/Niederlande (Inbetriebnahme erfolgte 1997) Einheit 2008 2009 2010 2011 2012 2013 2014 2015 2016 2017 verbrannte

Klärschlamm- t/a 433.656 428.262 424.072 418.320 436.455 433.476 408.395 448.284 409.735 411.163 menge

erreichte

Verfügbarkeit h/a 8.029 8.233 7.964 8.037 8.341 8.328 7.812 8.276 7.763 7.876

3. Literatur

[1] Decker, R.: Klärschlammverwertungsanlage Zürich, Inbetriebnahme und erste Betriebserfah- rungen. 7. VDI-Fachkonferenz Klärschlammbehandlung – 16.-17.11.2016, Freising, Deutschland [2] Müller, D.; Hermann, L.: Upgrading Aspects of Standard Sewage Sludge Mono-Incineration

Plants. In: Thomé-Kozmiensky, K. J.; Thiel, S. (eds.): Waste Management, Volume 3 – Recycling and Recovery. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2012, pp. 661-672

[3] N.V. Slibverwerking Noord-Brabant: Jahresberichte 2008–2017. Abgerufen im September 2018:

https://www.snb.nl/jaarverslagen/

[4] Stengele, D.: Vorgehen, Projektierung + Realisierung, ERZ, Entsorgung und Recycling Zürich, Zürich, 2015

Klärschlammverbrennung [5] Wehrli, M.: Regional Disposal of Sewage Sludge Using the Example of the Canton of Zurich

– Thermal Sewage Treatment Plant Zurich-Werdhoelzli. In: Thomé-Kozmiensky, K. J.; Pello- ni, L. (Hrsg.): Waste Management, Volume 2 – Waste Management, Recycling, Composting, Fermentation, Mechanical-Biological Treatment, Energy Recovery from Waste, Sewage Sludge Treatment. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2011, S. 683-692

[6] Wiederkehr, P.; Klärschlammverwertung (KSV) Werdhölzli – Zwei Jahre Betriebserfahrung.

P-Tagung – 6.9.2017, Zürich, Schweiz

Ansprechpartner

Ralf Decker

Outotec GmbH & Co. KG

Vice President – Thermal Processing Ludwig-Erhard-Straße 21

61440 Oberursel, Deutschland +49 6171 9693-156

ralf.decker@outotec.com

Energietechnik Umwelttechnik Fertigung

KLÄRSCHLAMMMONO

VERBRENNUNG

WEHRLE-WERK AG

Bismarckstraße 1-11 79312 Emmendingen www.wehrle.com.de

IHRE ANFORDERUNG

u zuverlässige

Klärschlammentsorgung u zukunftssichere Verwertung u wirtschaftlicher Anlagenbetrieb

UNSER ANGEBOT

moderne Wirbelschichttechnologie

IHR VORTEIL

u gesicherte Entsorgung u hohe Brennstoffflexibilität u geringer Platzbedarf u niedrige NOx-Emissionen

K³

Wärme

Beschickung Feuerung Rauchgas- Kamin reinigung

Dampfer- zeugung Strom WIRTSCHAFTLICHE K

ONZEPTE FÜR KLEINE ANLA

GEN AB 150 .000 EW

G

ZUVERLÄ

SSIGKEIT SEIT 1860

10

1

MWthK³

K lein Kompakt

K omplett

y

x z

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Olaf Holm, Elisabeth Thomé-Kozmiensky, Peter Quicker, Stefan Kopp-Assenmacher (Hrsg.):

Verwertung von Klärschlamm

ISBN 978-3-944310-43-5 Thomé-Kozmiensky Verlag GmbH

Copyright: Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Olaf Holm Alle Rechte vorbehalten

Verlag: Thomé-Kozmiensky Verlag GmbH • Neuruppin 2018 Redaktion und Lektorat: Dr.-Ing. Olaf Holm, Elisabeth Thomé-Kozmiensky, M.Sc.

Erfassung und Layout: Janin Burbott-Seidel, Ginette Teske, Roland Richter, Sarah Pietsch, Cordula Müller, Gabi Spiegel

Druck: Beltz Grafische Betriebe GmbH, Bad Langensalza

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig.

Sie ist grundsätzlich vergütungspflichtig. Zuwiderhandlungen unterliegen den Strafbestimmun- gen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.