Rückstände aus der Abfallverbrennung

Inserat

Sutco GmbH

Möglichkeiten und Grenzen der Verwertung von Sekundärabfällen aus der Abfallverbrennung

Karl J. Thomé-Kozmiensky

0. Einführung ... 81

1. Quantitäten und Qualitäten von Sekundärabfällen aus der Abfallverbrennung ... 89

2. Anforderungen an die Entsorgung von Sekundärabfällen aus der Abfallverbrennung ... 93

3. Überblick über Verfahren zur Behandlung von Sekundärabfällen aus der Abfallverbrennung ... 97

4. Aufbereitung von Aschen/Schlacken aus der Abfallverbrennung ... 99

4.1. Charakterisierung von Aschen/Schlacken aus der Abfallverbrennung ...100

4.2. Anforderungen an die Aufbereitung von Aschen/Schlacken...102

4.3. Stand der Technik der Aufbereitung von Aschen/Schlacken ...106

4.4. Weitergehende Aufbereitung von Aschen/Schlacken ...113

5. Waschverfahren ... 120

5.1. Nasschemisches Verfahren von Von Roll Inova zur Metallgewinnung aus Flugstaub ...123

5.2. MR-Prozess von Austrian Energy ...132

5.3. Bielefelder Konzept ...135

5.4. Aufbereitung durch integrierte oder nachgeschaltete Wäsche der Noell Abfall- und Energietechnik GmbH ...137

5.5. 3R-Verfahren ...139

5.6. Bamberger Schlackewäsche ...141

5.7. Waschverfahren von L. & C. Steinmüller GmbH ...142

5.8. Waschverfahren von Sulzer Chemtech AG ...143

6. Verfestigungsverfahren ... 145

6.1. Verfahren der Porr Umwelttechnik ...148

6.2. Bamberger Modell ...165

6.3. Schlacke-Reststoff-Additiv-Verfahren ...167

6.4. Zement-Additiv-Verfahren Nukem GmbH ...169

6.5. Herstellung von Alinitbindern aus Abfällen der Abgasreinigung ...170

7. Sinterungsverfahren ... 175

7.1. Integration der Flugstaubentsorgung in den Verbrennungsprozess bei der Rostfeuerung ...175

7.1.1. Syncom-Plus-Verfahren ...176

7.1.2. Sekundärabfälle ...188

7.2. Externe Sinterung von Flugstaub ...189

8. Schmelzverfahren... 197

8.1. Europlasmaverfahren – Le Gaz Integral ...212

8.2. Krupp MAK Plasmaschmelzverfahren – WM-Umwelttechnik GmbH ...218

8.3. Noventax-Verfahren – ehemals Plasmox-Verfahren ...220

8.4. RedMelt-Verfahren – Patent Köcher, Freudenberg, Kley, Faulstich ...228

8.5. EloMelt-Verfahren – L. & C. Steinmüller GmbH ...231

8.6. Hohlelektrode-Schmelz-System (HES) – Mannesmann-ESV ...232

8.7. Solur-Schmelzverfahren – Lurgi Energie und Umwelt GmbH, Sorg GmbH ...234

8.8. KSMF-Flammenkammer-Einschmelzverfahren ...236

8.9. Deglor-Schmelzverfahren – ABB, W+E-Umwelttechnik GmbH ...240

8.10. HSR-Verfahren der Von Roll AG ...242

8.11. ARS Schmelzbalkenverfahren – WTP-Wärmetechnik Dr. Pauli GmbH ...244

8.12. BBS Babcock-Brennschmelzverfahren – Deutsche Babcock Anlagen GmbH, Flachglas AG ...246

8.13. FosMelt-Verfahren – L. & C. Steinmüller GmbH ...251

8.14. Cormin-Schmelzzyklonverfahren – KHD Humboldt Wedag AG ...252

8.15. Vorläufige Beurteilung der Schmelzverfahren ...254

8.15.1. Verfahrensinput ...256

8.15.2. Reaktor und Schmelzanlage...256

8.15.3. Betrieb ...259

8.15.4. Tertiärabfälle aus dem Schmelzprozess ...260

8.15.5. Emissionen ...262

8.15.6. Wirtschaftlichkeit ...263

8.15.7. Entwicklungspotential ...264

9. Zusammenfassung und Ausblick ... 264

10. Zusammenstellung von weiterführender Literatur ... 266

0. Einführung

Die Abfallverbrennung in Deutschland weist emissionsseitig dank der strengen gesetz- lichen Normen einen hohen Standard auf und unterschreitet die Emissionsgrenzwerte sogar deutlich. Die Sekundärabfälle aus der Abfallverbrennung wie Aschen/Schlacken, Flugstäube und Filterkuchen hingegen werden zwar gesetzeskonform entsorgt, jedoch wird dabei nicht das hohe Umweltschutzniveau wie auf der Abgasseite eingehalten.

In den achtziger und während der ersten Hälfte der neunziger Jahre wurden vielfältige Verfahren zur verbesserten Behandlung der festen Rückstände aus Abfallverbrennungs- anlagen entwickelt. Sie wurden allerdings in den meisten Fällen nicht großtechnisch realisiert, weil die Sekundärabfälle billiger und ohne großen Aufwand deponiert werden konnten.

Die Notwendigkeit an diese Forschungs- und Entwicklungsarbeiten wieder anzuknüp- fen und die Sekundärabfallqualitäten aus der Abfallverbrennung zu verbessern, wurde schon mit den Eckpunkten für die Zukunft der Entsorgung von Siedlungsabfällen des Bundesministeriums für Umwelt, Naturschutz und Reaktorsicherheit im August 1999 erkannt. Hier heißt es: Bis spätestens 2020 sollen die Behandlungstechniken so weiterentwickelt und ausgebaut werden, dass alle Siedlungsabfälle in Deutschland vollständig und umweltverträglich verwertet werden.

Mit etwa sechzig Anlagen im Jahr 2003 und 67 Anlagen mit einer Kapazität von 18 Milli- onen Tonnen in 2013 ist die Abfallverbrennung in Deutschland neben den mechanisch- biologischen Verfahren die Grundsäule für die Behandlung von Rest-Siedlungsabfällen.

Flugstäube und Filterkuchen werden in Deutschland zum überwiegenden Anteil unter Tage deponiert. Die Hälfte der Aschen/Schlacken aus der Abfallverbrennung wird verwertet. Es muss sichergestellt werden, dass die Verwertung langfristig umweltver- träglich ist. Dementsprechend konzentrieren sich die Aufgaben der Abfallwirtschaft in Hinblick auf die Zielvorgabe 2020 auf die Weiterentwicklung von Verfahren, mit denen die stoffliche Zusammensetzung der Verbrennungsrückstände gezielt gelenkt werden kann, so dass die verbleibenden Tertiärabfälle Produktqualität aufweisen.

In Deutschland fallen aus Kraftwerken – Braunkohle- und Steinkohlekraftwerken sowie Verbrennungsanlagen für Abfälle und Ersatzbrennstoffe – rund 22 Millionen Tonnen Asche und Schlacken pro Jahr an, die verwertet oder beseitigt werden. Die Aschen aus Braunkohlekraftwerken stellen fast die Hälfte der Gesamtmasse dar. Der Anteil der Aschen und Granulate aus Steinkohlefeuerungen beträgt fast ein Drittel, der der Aschen/Schlacken aus Abfallverbrennungsanlagen rund ein Fünftel der Gesamtmenge.

In Abhängigkeit von den Brennstoffqualitäten, den Bauweisen der Verbrennungsreak- toren und den dort herrschenden Betriebsbedingungen unterscheiden sich die Eigen- schaften der Aschen und Schlacken. Daher sind auch die Verwertungsmöglichkeiten unterschiedlich.

Aschen/Schlacken können hauptsächlich bei Baumaßnahmen verwertet werden.

Die Zulassung der Verwertung oder Beseitigung hängt von den bauphysikalischen Eigenschaften, der chemischen Reaktionsfähigkeit, vom Schadstoffgehalt und der Schadstofffreisetzung ab. Uneingeschränkt kann Material eingebaut werden, dessen bauphysikalische Eigenschaften günstig und aus denen Schadstofffreisetzungen nicht zu befürchten sind. Aschen/Schlacken aus der Verbrennung von Regelbrennstoffen unterscheiden sich deutlich von solchen aus der Verbrennung von Abfällen und von abfallbürtigen Ersatzbrennstoffen. Die Aschen/Schlacken aus den unterschiedlichen Quellen werden daher auch unterschiedlichen Verwertungswegen zugeordnet. Die Angaben im folgenden Bild beziehen sich auf das Jahr 2006 und auf frühere Jahre.

Verwertungswege für Kraftwerksaschen

Quelle: Nordsieck, H.; Zander, A.; Rommel, W.: Verwertung von Kraftwerksaschen bei Baumaßnahmen – Baustoffherstellung und Straßenbau. In: Thomé-Kozmiensky, K. J.; Goldmann, D. (Hrsg.): Recycling und Rohstoffe, Band 3. Neuruppin: TK Verlag

Straßen-, Wege-, Tiefbau Betonzusatz Deponiebau Tagebau

sonstiges / k. A.

Verfüllbauststoffe Versatz

Steinkohle- flugasche Menge Gg/a

Steinkohle- kesselsand

Schmelz- kammer- granulat

Wirbel- schicht- aschen

MVA- Rostasche

Braunkohle- aschen

Aschen/Schlacken aus der Verbrennung von Regelbrennstoffen Aschen/Schlacken aus der Steinkohlenverbrennung gehen großteils in die Baustoffin- dustrie. Steinkohleflugasche aus der Kohlestaubfeuerung wird wegen ihrer puzzolani- schen Eigenschaften als Betonzuschlagstoff verwertet. Geringere Mengen werden im Straßen- und Wegebau zur Baugrundverfestigung und als Verfüllbaustoffe eingesetzt.

Ascheanteile aus der Kohlestaubfeuerung, die durch Nassentschlacker ausgetragen werden, werden überwiegend im Straßenbau, aber auch als Gesteinskörnung im Beton verwendet. Ähnliches gilt für den größten Teil der Granulate aus Schmelzkammerfeu- erungen. Außer als Gesteinskörnung kann das Granulat wegen seiner mechanischen Beständigkeit im Tiefbau – z.B. zu Filterschichten – verarbeitet werden. Schmelzkam- mergranulat kann auch als Strahlmittel verwendet werden.

Wegen der hochwertigen Verwertungsmöglichkeiten von Steinkohleasche spielt der vergleichsweise niederwertige Einsatz als Verfüllmaterial nur eine untergeordnete Rolle.

Aschen aus der Braunkohleverbrennung fallen überwiegend als Flugaschen an; sie sind mechanisch und chemisch weniger beständig als Steinkohleaschen und häufig stärker mit Schadstoffen belastet. Die überwiegende Menge wird als Verfüllmaterial in Braunkohle-Tagebauen eingebaut. Geringe Mengen werden im Straßenbau verwertet.

In Wirbelschichtfeuerungen kann Kalk zur Entschwefelung zugegeben werden. Daher sind Aschen aus derartigen Wirbelschichtanlagen auch beim Einsatz von Regelbrenn- stoffen durch hohe Gehalte an Calciumsulfat (Anhydrit) und Calciumoxid gekenn- zeichnet. Sie werden daher überwiegend als Verfüllbaustoff oder Versatzmaterial in Untertagebergwerken eingesetzt.

Rostaschen aus Abfallverbrennungsanlagen Rostaschen/-schlacken aus Abfallverbrennungsanlagen und aus mit Ersatz brennstoffen befeuerten Kraftwerken unterscheiden sich wegen der Heterogenität des Brennstoffs und der im Vergleich zu Regelbrennstoffen höheren Schadstoffgehalte deutlich von denen aus Kohlekraftwerken. Sie enthalten auch Eisenschrott und NE-Metallschrotte, die aus den Brennstoffen – den Abfällen – stammen. Aschen/Schlacken aus Verbren- nungsanlagen für Abfälle und aus Ersatzbrennstoffkraftwerken unterscheiden sich zwar nicht grundsätzlich; sie weisen allerdings Unterschiede hinsichtlich der Anteile an Sinter und Schlacke sowie an Metallschrotten auf.

Der überwiegende Teil der Aschen/Schlacken aus der Abfallverbrennung wird – aller- dings nach mehr oder minder weitgehender Behandlung – verwertet. Die Verwendung als Unterbaumaterial im Straßenbau ist der wichtigste Einsatzbereich. Diese Aschen/

Schlacken können nur in geschützten Bereichen, z.B. untertägig als Versatzmaterial, im Deponiebau oder unter schützenden Deckschichten verwertet werden.

Prinzipiell sind zwei grundsätzlich unterschiedliche Behandlungswege möglich: weitge- hende Inertisierung durch integrierte oder nachgeschaltete Hochtemperaturverfahren oder mechanische Aufbereitung zur Verbesserung der stofflichen Verwertungsmög- lichkeiten. In den neunziger Jahren des vergangenen Jahrhunderts standen die erstge- nannten Verfahren im Vordergrund der Entwicklung. Derzeit liegt der Schwerpunkt

bei den Verfahren zur Vorbereitung der stofflichen Verwertung. Dennoch werden in diesem Beitrag auch die Hochtemperaturverfahren ausführlich beschrieben. Dies ist schon deswegen wichtig, weil das hierbei gewonnene Wissen bei zukünftigen Entwick- lungsprojekten nicht verloren geht.

Aschen/Schlacken aus der Abfallverbrennung werden heute regelmäßig vor der Verwer- tung so aufbereitet, dass Eisen- und NE-Metallschrott gewonnen und die mineralischen Bestandteile für die Verwertung als Baustoffe konditioniert werden. Zur Aufbereitung gehören die Grundoperationen Klassierung, Sortierung und Alterung.

Beeinflussung der Qualität von Aschen/Schlacken im Verbrennungsreaktor oder durch anschließende Hochtemperaturbehandlung

Schadstoffe können durch weitergehende Versinterung oder Teilverglasung der Aschen/

Schlacken eingebunden werden. Ziel dieser Verfahren ist die Herstellung von nicht auslaugbaren Materialien, die entweder ohne Sicherungsmaßnahmen abgelagert oder nach der Feststellung des Endes ihrer Abfalleigenschaften als Baumaterial vermarktet werden können.

Qualitätsverbesserung durch im Nassentschlacker integrierte Schlackenwäsche

Entschlacker können mit Wasserüberschuss betrieben werden, um leicht lösliche Salze aus der Schlacke zu entfernen. Damit wird der Chloridgehalt um etwa fünfzig Prozent reduziert. Überschüssiges Wasser wird so gereinigt, dass es z.B. als Prozesswasser in der Abgasreinigung verwendet werden kann. Gelöste Salze, insbesondere Chloride, können mit Salzsäure-Rektifikation aus dem Prozess ausgeschleust werden. Diese Möglichkeit besteht jedoch nur bei Anlagen mit nasser Abgasbehandlung und Verwertungsmög- lichkeiten für Salzsäuregewinnung.

HCI Wasser Asche/

Schlacke

Wasser

Wasser Druck- luft Sedimente zum Bunker

Container

Absetzbecken Nass- Entschlacker

Vorlagebehälter Schlacke

Tank

HCI-Dosierpumpe Kies-

filter

Umlauf- wasser, AGR

Kies- filter

Prozess- wasser

Integrierte Schlackenwäsche

Beeinflussung der Qualität durch Art des Austrags aus dem Verbrennungsreaktor Beim üblichen Austrag der Aschen/Schlacken aus dem Verbrennungsraum in einen Nassentascher werden noch brennende Bestandteile zuverlässig abgelöscht und der Feuerraum wird zur Umgebungsluft dicht abgeschlossen. Auf die Aschequalität wirkt sich das Anhaften von schadstoffhaltigem und korrosiv wirkendem Feinkorn am grö- beren Korn und an den Schrottbestandteilen nachteilig aus. Dies kann durch trockenen Austrag der Aschen/Schlacken vermieden werden.

Aus trocken ausgetragener Asche/Schlacke lassen sich Feinanteile mit Sieben gut ab- trennen. Nach Absieben des Feinkorns ist der Schwermetallgehalt im Eluat geringer als bei nass ausgetragener Rostasche. Beim System der Firma Martin GmbH zum trockenen Austrag wird die aus dem Entschlacker unter Luftabschluss zum Feuer- raum ausgetragene Asche in einem Querstrom-Windsichter gesichtet und gekühlt.

Die abgetrennten Feinanteile werden in einem Zyklon abgeschieden. Als Vorteile des trockenen Ascheaustrags werden genannt:

• gute Abscheidung des Feinkorns,

• Rückgewinnung von Fe- und NE-Metallschrott mit geringer oder ohne Anhaftung von Rostasche,

• Möglichkeit zur Rückgewinnung von Aluminium, weil im alkalischen Milieu Korrosion vermieden wird,

• besserer Erhalt der hydraulischen Eigenschaften der Asche,

• Verbesserung der Grobfraktion hinsichtlich des Schwermetallgehalts und der eluierbaren Schadstoffe.

Einflüsse auf die Qualität der Aschen/Schlacken Die Qualität der Aschen/Schlacken wird vom Input in den Verbrennungsreaktor, von der Bauart des Verbrennungsreaktors und von den dort herrschenden Betriebsbedin- gungen beeinflusst.

Einflüsse des Inputmaterials:

• Der Input kann sich von Verbrennungsanlage zu Verbrennungsanlage unter- scheiden.

• Der Input kann aus reinem Hausmüll bestehen; es können auch weitere Abfälle zugemischt werden, z.B. Gewerbeabfall, Ersatzbrennstoffe, Klärschlämme oder gefährliche Abfälle.

• Der Abfall kann ohne Behandlung oder aufbereitet – z.B. sortiert, zerkleinert, pel- letiert – angeliefert werden.

Einflüsse der Reaktorbauart:

• Rostfeuerung mit unterschiedlichen Rostkonstruktionen,

• Feuerraumgestaltung,

• Wirbelschichtfeuerung,

• Drehrohrfeuerung.

Betriebsbedingungen sind z.B:

• Verweilzeiten in den verschiedenen Zonen der Verbrennungsreaktoren,

• Verteilung der Verbrennungsluft,

• Verbrennungstemperaturen in den verschiedenen Zonen der Reaktoren (Versin- terung, Reduzierung flüchtiger Schwermetalle),

• Rückführung des Rostdurchfalls in den Bunker oder Zumischung in den Entschlacker,

• Zumischung von Kesselstaub in den Entschlacker oder getrennte Behandlung.

Die Asche/Schlacke wird aus dem Entschlacker ausgetragen.

Qualitätsverbesserung durch Schlackenaufbereitung

Nach der Verbrennung auf dem Rost werden die nicht brennbaren Bestandteile des Abfalls und die nicht mehr reaktionsfähigen Stoffe – als Rostasche oder -schlacke bezeichnet – mit geringen Anteilen an Unverbranntem durch den Schlackenschacht in den Entschlacker ausgetragen.

Vor der Verwertung muss die Asche/Schlacke so aufbereitet und gelagert werden, dass sie den Qualitätsforderungen der späteren Verwerter entspricht.

Aus der Rohasche/-schlacke werden an der Übergabestelle zum ersten Transportband große Teile mit einem Sieb abgetrennt, damit die Förderbänder zur Aufbereitungsanlage nicht überlastet werden. Sperrige Teile aus Eisen können von Hand aussortiert werden.

Abgas

Abfall

Rost

Kesselstäube, getrennte Abförderung

Unverbranntes, Rückführung zum Bunker

Grobschrott Rohschlacke zur Schlackeaufbereitung

Betriebswasser für Abgasreinigung

Rückführung zum Bunker Lösliche Salze

Schwimm- und Schwebstoffe Rostdurchfall

Entschlacker mit Schlackenwäsche

Absiebung Grobteile Windsichter

Beispiel für eine erste Schlackeaufbereitung unmittelbar nach dem Austrag aus dem Nassentschlacker und vor der Aufbereitungsanlage für Rohasche/-schlacke

Die gewaschene Rohasche/-schlacke wird vom Entschlacker in die Schlackenaufbe- reitungsanlage transportiert. Dort wird sie zur Einbindung von Luft-CO2 mindestens einen Tag gelagert; danach wird sie gesiebt und gebrochen.

Eisenschrott und Nichteisenmetalle – Aluminium, Kupfer und Messing – werden abgetrennt. Unverbrannte Reste werden mit einem Windsichter abgesaugt und zum Abfallbunker zurückgeführt.

Qualitätsverbesserung durch Schlackelagerung Nasse Rohaschen/-schlacken weisen hohes Reaktionsvermögen auf, sie müssen daher für einige Zeit gelagert werden. Dieser Prozess wird als Alterung bezeichnet. Dabei wird der pH-Wert abgesenkt und verschiedene Mineralphasen werden neu gebildet.

Mit der Alterung werden die Schwermetalle besser fixiert als in der Rohschlacke. Den- noch ist die Eluierbarkeit von Schwermetallen – insbesondere von Blei – meistens zu hoch, um sie offen einzubauen.

Während der Lagerung und Alterung der Asche/Schlacke verlaufen physikalische und chemische Vorgänge ab, teils unabhängig voneinander, teils in Wechselwirkung. Da- durch wird die Qualität verbessert und die wirtschaftliche Verwertung begünstigt.

Schlackeaufbereitung mit Metallrecycling und Baustoffgewinnung

Quelle: http://www.mvr-hh.de/Schlackenaufbereitung.65.0.html Rohschlacke

Sieb

Verkauf Leichtstoffe,

Rückführungen zum Bunker Überkorn,

Rückführung zum Bunker Eisen-

schrott

NE-Metall- schrott

Eisen- schrott NE-Metall- schrott 0 bis 32 mmSieb

Magnet- scheider

Magnet- scheider Prallmühle

Wirbelstrom- scheider Wirbelstrom-

scheider

Windsichter

Bandwaage Bandwaage Sieb

Schlacken- lagerung

> 32 mm

< 10 mm

> 10 mm

< 32 mm

< 32 mm > 32 mm

ggf. zweite Schlackenaufbereitung

Inserat

LAB GmbH

1. Quantitäten und Qualitäten von Sekundärabfällen aus der Abfallverbrennung

Bei der Verbrennung von Primärabfällen – das sind unbehandelte Abfälle – und von vorbehandelten Abfällen entstehen feste, flüssige und gasförmige Reaktionsprodukte.

Die festen Abfälle aus Abfallverbrennungsanlagen werden als Sekundärabfälle bezeich- net. Zum besseren Verständnis werden diejenigen Abfälle, die bei der Behandlung von Sekundärabfällen entstehen, Tertiärabfälle genannt (Bild 1).

Abfallverbrennungsanlage

unbehandelte Abfälle Primärabfälle

Asche/

Schlacke aus Feuerung

Asche aus Dampf- erzeuger

Flugstaub aus Abgas- behandlung

Reaktions- produkt aus

Abgas- behandlung

Sekundärabfälle

Behandlung der Sekundärabfälle

Tertiärabfälle Metall-

schmelze Schlamm

z.B. Glas-

schmelze materialBau- NE-Metall-

schrott Fe-Schrott

Bild 1: Definition von Primär-, Sekundär- und Tertiärabfall am Beispiel einer Abfallverbren- nungsanlage mit nachgeschalteter Behandlung der Sekundärabfälle

Die Sekundärabfälle aus Abfallverbrennungsanlagen (Bild 2) werden in der Fachliteratur uneinheitlich definiert. Daher werden die Begriffe wie folgt verwendet:

Ausblick Aschen/Schlacken aus Abfallverbrennungsanlagen werden heute nach Aufbereitung zum großen Teil stofflich bei Baumaßnahmen verwertet, nachdem Metalle aussortiert wurden. Das Metallausbringen und die Qualität der Metallschrotte sind höher als aus der mechanischen Sortierung von Primärabfällen.

Trotz aller bisherigen Erfolge kann und soll die Qualität weiter verbessert werden, auch weil mit der Neuregelung der Ersatzbaustoffverordnung Verschärfungen von Grenzwerten und damit Veränderungen der Verwertungswege zu erwarten sind.

Absorbens

Abgas- Wäscher Abgas-Filter

Abgas-Filter Abgas-

Behandlungs- Reaktor Filterstaub

20-40 kg

Absorbens/

Adsorbens

Filterstaub und Reaktionsprodukt 40-65 kg / 50-80 kg Dampf-

erzeuger Feuerung

Asche aus Dampferzeuger

2-12 kg Asche/

Schlacke 250-350 kg Primär-

abfall 1.000 kg

Reingas Nass- verfahren

Trocken- und Quasitrocken- verfahren Abwasser mit

5-15 kg TS Reaktions- produkt

Bild 2: Stoffströme und spezifische Mengen der Sekundärabfälle aus der Verbrennung von Abfällen aus Haushaltungen (die Differenz zu 1.000 kg wird als Abgas emittiert)

• Aschen/Schlacken sind die bei der Verbrennung zurückbleibenden festen Rückstände, die nicht über den Abgasweg ausgetragen werden; Aschen/Schlacken fallen bei Rostöfen als Rostabwurf am Rostende an, bei Drehrohröfen fallen Schlacken am Ende des Drehrohrs an und werden aus diesem meist durch die Nachbrennkammer ausgetragen. Bei Wirbelschichtöfen werden die Rückstände mit dem Sand durch den Abgasstrom ausgetragen; ein geringer Teil wird häufig unter- oder oberhalb des Düsenbodens ausgebracht.

• Rostdurchfall ist das Material, das zwischen den Roststäben durchfällt. Es wird zum Bunker rückgeführt und dem Ofen erneut aufgegeben oder mit der Asche/Schlacke durch den Nassentschlacker ausgetragen.

• Asche aus Dampferzeugern ist das Material, das sich während des Durchgangs des Abgases durch den Dampferzeuger absetzt und das an den Heizflächen der Dampf- erzeuger angelagerte Material, das bei der Reinigung der Dampferzeugerflächen in die Trichter unter den Dampferzeugerzügen fällt und von dort durch Schleusen ausgetragen wird.

• Filterstaub oder Filterasche fällt bei der Entstaubung der Rohgase an; dieser feste Rückstand sammelt sich in den Trichtern unter den Elektro- oder Gewebefiltern.

• Als Flugstaub oder Flugasche wird auch die Summe aus der Asche aus dem Dampf- erzeuger und der Filterstaub vor der chemischen Abgasreinigung bezeichnet. In der Literatur werden die Begriffe Filterstaub und -asche sowie Flugstaub und -asche gelegentlich synonym verwendet. Die Asche aus dem Dampferzeuger macht nur etwa 10 bis 30 Gew.-% des Staubs aus.

• Reaktionsprodukt ist der feste Rückstand aus einer trockenen oder quasitrockenen Abgasreinigung, der aus Trocken- oder Quasitrockenreaktoren bei der Nachent- staubung anfällt. Auch der Eindampfrückstand aus der nassen Abgasreinigung wird als Reaktionsprodukt bezeichnet.

Reaktionsprodukt fällt im Sprühtrockner und in der nachgeschalteten Entstaubung an. Der feste Rückstand aus der trockenen oder quasitrockenen Abgasreinigung ohne Vorentstaubung wird auch als Filterstaub-Reaktionsprodukt-Gemisch be- zeichnet.

In der Literatur werden für das Gemisch vielfach die Begriffe Reaktionsprodukt, Trocken- oder Quasitrockenrückstand verwendet, aus denen nicht hervorgeht, ob der Filterstaub darin enthalten ist.

Quantität und Qualität der Sekundärabfälle aus der Abfallverbrennung hängen von der Zusammensetzung des Brennstoffs sowie der Kombination der Reaktoren für die Verbrennung und Abgasreinigung und von den darin herrschenden Betriebsbedingun- gen ab. Schon die Feuerungsführung und die Verteilung von Primär- und Sekundärluft des Verbrennungsreaktors beeinflussen Quantität und Qualität der Sekundärabfälle aus dem Ofen. Das Gleiche gilt für die Sekundärabfälle aus der Abgasreinigung in Abhängigkeit vom gewählten Verfahren.

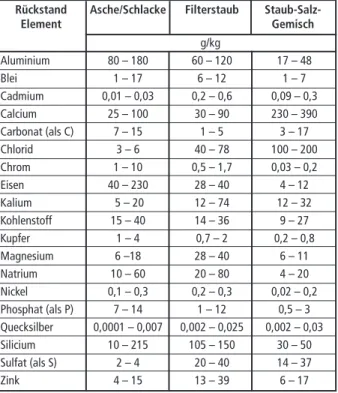

Tabelle 1 zeigt Schwankungsbereiche der Zusammensetzung für Asche/Schlacke, den Filterstaub und das Staub-Salz-Gemische aus der Verbrennung von Abfällen aus Haushaltungen.

Rückstand Asche/Schlacke Filterstaub Staub-Salz-

Element Gemisch

g/kg

Aluminium 80 – 180 60 – 120 17 – 48

Blei 1 – 17 6 – 12 1 – 7

Cadmium 0,01 – 0,03 0,2 – 0,6 0,09 – 0,3 Calcium 25 – 100 30 – 90 230 – 390 Carbonat (als C) 7 – 15 1 – 5 3 – 17 Chlorid 3 – 6 40 – 78 100 – 200 Chrom 1 – 10 0,5 – 1,7 0,03 – 0,2 Eisen 40 – 230 28 – 40 4 – 12 Kalium 5 – 20 12 – 74 12 – 32 Kohlenstoff 15 – 40 14 – 36 9 – 27 Kupfer 1 – 4 0,7 – 2 0,2 – 0,8 Magnesium 6 –18 28 – 40 6 – 11 Natrium 10 – 60 20 – 80 4 – 20 Nickel 0,1 – 0,3 0,2 – 0,3 0,02 – 0,2 Phosphat (als P) 7 – 14 1 – 12 0,5 – 3 Quecksilber 0,0001 – 0,007 0,002 – 0,025 0,002 – 0,03 Silicium 10 – 215 105 – 150 30 – 50 Sulfat (als S) 2 – 4 20 – 40 14 – 37

Zink 4 – 15 13 – 39 6 – 17

Tabelle 1:

Chemische Zusammensetzung der festen Rückstände aus der Hausmüllverbrennung

Die Zusammensetzungen dieser Sekundärabfälle sind als Elementgehalte angegeben.

Die Stoffe in den Sekundärabfällen liegen in der Regel nicht in elementarer Form, sondern in unterschiedlichen Bindungsformen, zum Beispiel als Oxide, Chloride, Sulfate usw. vor. Diese können mit elementspezifischen analytischen Methoden wie Atomabsorptionsspektrometrie und Ionenchromatographie nicht bestimmt werden;

daher wurde diese Form der Darstellung gewählt. Bei Vernachlässigung weiterer Ele- mente, deren Menge zusammen aber weniger als ein Masseprozent beträgt, besteht der Rest zwangsläufig aus Sauerstoff, da alle relevanten nicht oxidischen Bindungsformen – Chlorid, Fluorid, Phosphat, Sulfat, Sulfit usw. – schon berücksichtigt sind.

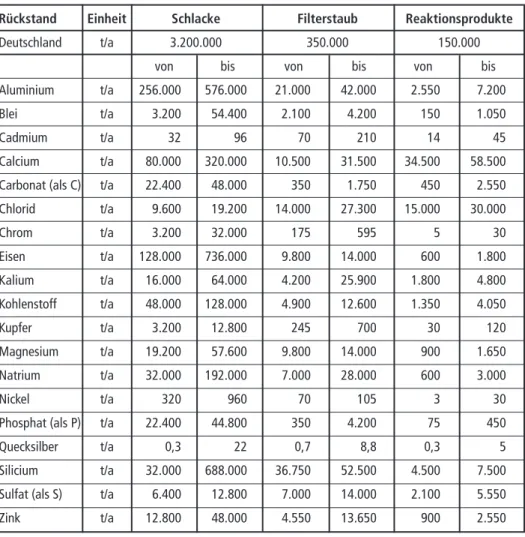

In Deutschland fallen jährlich 3,2 Millionen Tonnen Aschen aus der Abfallverbrennung und 0,5 Millionen Tonnen Rückstände aus der Abgasreinigung an. Daraus ergeben sich erhebliche Jahresfrachten an Schwermetallen und Salzbildnern, die mit den Sekundär- abfällen aus den Verbrennungsanlagen ausgetragen werden (Tabelle 2).

Tabelle 2: Jahresfrachten an Schwermetallen und Salzbildnern durch die festen Rückstände aus der Abfallverbrennung in Deutschland

Rückstand Einheit Schlacke Filterstaub Reaktionsprodukte Deutschland t/a 3.200.000 350.000 150.000

von bis von bis von bis Aluminium t/a 256.000 576.000 21.000 42.000 2.550 7.200 Blei t/a 3.200 54.400 2.100 4.200 150 1.050 Cadmium t/a 32 96 70 210 14 45 Calcium t/a 80.000 320.000 10.500 31.500 34.500 58.500 Carbonat (als C) t/a 22.400 48.000 350 1.750 450 2.550 Chlorid t/a 9.600 19.200 14.000 27.300 15.000 30.000 Chrom t/a 3.200 32.000 175 595 5 30 Eisen t/a 128.000 736.000 9.800 14.000 600 1.800 Kalium t/a 16.000 64.000 4.200 25.900 1.800 4.800 Kohlenstoff t/a 48.000 128.000 4.900 12.600 1.350 4.050 Kupfer t/a 3.200 12.800 245 700 30 120 Magnesium t/a 19.200 57.600 9.800 14.000 900 1.650 Natrium t/a 32.000 192.000 7.000 28.000 600 3.000

Nickel t/a 320 960 70 105 3 30

Phosphat (als P) t/a 22.400 44.800 350 4.200 75 450 Quecksilber t/a 0,3 22 0,7 8,8 0,3 5 Silicium t/a 32.000 688.000 36.750 52.500 4.500 7.500 Sulfat (als S) t/a 6.400 12.800 7.000 14.000 2.100 5.550 Zink t/a 12.800 48.000 4.550 13.650 900 2.550

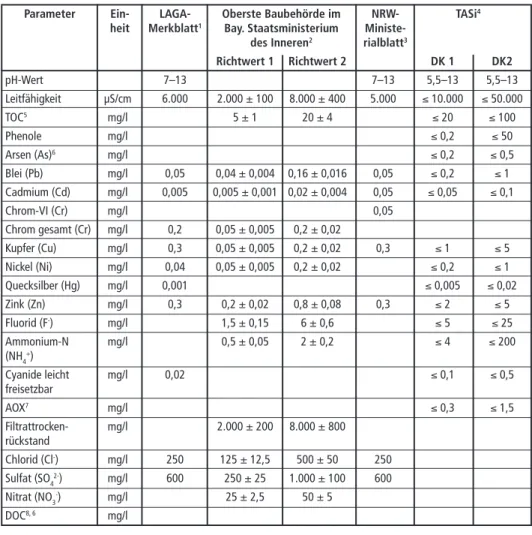

2. Anforderungen an die Entsorgung von Sekundärabfällen aus der Abfallverbrennung

Für die Beurteilung der Verfahren zur Behandlung der Sekundärabfälle aus der Ab- fallverbrennung müssen zunächst die in Gesetzen, Verordnungen, Richtlinien und Normen festgelegten Anforderungen an die Behandlung derartiger Stoffe bekannt sein, die dann noch zusätzlich auf den Grad der Zielerreichung des vorbeugenden Umweltschutzes überprüft werden müssen.

Gesetze und Verordnungen Die grundsätzlichen Anforderungen sind in den Immissionsschutz-, Abfall-, Wasser- und Berggesetzen dargestellt, in denen Vorsorgeprinzipien, Besorgnisgrundsätze usw.

formuliert sind.

Behandlungskriterien, Grenzwerte usw. werden in Verordnungen und Verwaltungs- vorschriften konkretisiert.

In Deutschland sind dies insbesondere die Abfall- und Reststoffbestimmungs- sowie -überwachungs-Verordnungen und die Verordnung über Verbrennungsanlagen für Abfälle und ähnliche brennbare Stoffe – 17. BImSchV.

Wegen der besseren Aussagekraft über die Umweltauswirkungen von Sekundärabfällen aus der Verbrennung und von Tertiärabfällen aus der Behandlung dieser Sekundärab- fälle sollte zusätzlich die schweizerische Technische Verordnung über die Untersuchung und Bewertung von Abfällen beachtet werden.

Das Eidgenössische Departement des Innern hat eine Technische Verordnung über Abfälle (TVA) erlassen, in der Anforderungen an die Qualität von Inertstoffen und endlagerfähigen Reststoffen für die Schweiz festgelegt sind und in der die Kritik an den Auslaugtests berücksichtigt wird. Eine Besonderheit im Vergleich mit Regelungen anderer Länder ist die zusätzliche Festlegung von maximalen Gehalten an Schwerme- tallen in Inertstoffen neben der Festlegung von erlaubten Eluatkonzentrationen. Die TVA befindet sich derzeit in Totalrevision.

Richtlinien und Merkblätter Zusätzlich liegen wichtige Merkblätter und Richtlinien vor, die beachtet werden müssen, auch wenn diese nicht die rechtsverbindliche Wirkung von Gesetzen und Verordnun- gen entfalten. Die wichtigsten sind die Merkblätter zur Verwertung von Schlacken von der Länderarbeitsgemeinschaft Abfall, der Forschungsgesellschaft für Straßen- und Verkehrswesen sowie der Hessischen Landesanstalt für Umwelt und der ministerielle Runderlass in Nordrhein-Westfalen.

Das Bundes-Immissionsschutzgesetz, das Kreislaufwirtschaftgesetz des Bundes und die Abfallgesetze der Länder verlangen die Rangfolge Vermeidung, Vorbereitung zur Wie- derverwendung, Recycling, sonstige (z.B. energetische) Verwertung und Beseitigung.

Inserat

K+S Entsor-

gung GmbH

Für Sekundärabfälle aus der Abfallverbrennung kann die Prioritätenfolge nur Recycling vor sonstiger Verwertung vor Beseitigung lauten. Diese Sekundärabfälle müssen so behandelt werden, dass sie in den Stoff- und Güterkreislauf schadlos rückgeführt wer- den. Dafür müssen umweltschädliche Elemente und Verbindungen entweder definitiv in der Matrix des erzeugten Produkts eingelagert oder als Tertiärabfälle ausgeschleust und in eine nicht mit der Biosphäre in Verbindung stehende Senke verbracht werden.

Ist die Behandlung und Ablagerung von Sekundärabfällen aus der Abfallverbrennung mit Wasserbelastungen durch Ab- oder Sickerwasser verbunden, ist zusätzlich die einschlägige Wassergesetzgebung zu beachten. In Deutschland sind dies das Wasser- haushaltsgesetz und die Landeswassergesetze.

Das Bergrecht hat abfallwirtschaftliche Relevanz, wenn Sekundärabfälle aus Abfall- verbrennungsanlagen als Versatz zur Verwertung oder als Abfall zur Beseitigung in Bergwerke verbracht werden. Nach den Bestimmungen des Berggesetzes muss das Einbringen von Abfällen in unmittelbarem betrieblichen Zusammenhang mit der Mineralgewinnung stehen, es unterliegt damit auch der Betriebsplanpflicht. Diese Vorhaben bedürfen der Umweltverträglichkeitsprüfung.

Sekundärabfälle aus der Abfallverbrennung sind getrennt zu erfassen und zu halten, es sei denn, sie werden anschließend gemeinsam verwertet, behandelt oder abgelagert.

Weisen Schlacken einen Glühverlust von mehr als 5 % auf, sind sie getrennt zu erfassen und ggf. nach vorheriger Aufbereitung erneut thermisch zu behandeln.

Für die Ablagerung nicht verwertbarer Sekundärabfälle sind Zuordnungswerte der De- ponieklasse I anzustreben, mindestens jedoch die für die Deponieklasse II. Andernfalls sind sie nach unter Tage zu verbringen.

Schlacken im Straßen- und Wegebau Trotz aufwendiger Aufbereitung wird der Einsatz von Schlacken aus der Abfallverbren- nung im Straßen- und Wegebau – selbst bei Einhaltung der Vorschriften und Merk- blätter – unter Hinweis auf ökologische Langzeitfolgen und Qualitätsmängel weiterhin kritisiert. Von den in der Bundesrepublik Deutschland jährlich anfallenden rund drei Millionen Tonnen Schlacke werden nur etwa die Hälfte verwertet. Ein Großteil der Schlacke wird also nach wie vor deponiert.

Ein Grund für die Kritik ist nicht zuletzt die lückenhafte Grundlage für die Beurteilung möglicher Umweltbeeinträchtigungen. Die Beurteilung der Gefährdungen, die durch Kontakt der Schlacke mit Wasser – Regen-, Oberflächen- und Grundwasser – ausgelöst werden, stützt sich hauptsächlich auf Ergebnisse von Auslaugtests mit einem standar- disierten Verfahren. Anhand der Schadstoffkonzentrationen im Eluat wird über die Abfallbehandlung entschieden. Häufig wird auf Grundlage des Deutschen Einheitsver- fahrens S4 (DEV S4) beurteilt, ob von Abfällen Umweltgefährdungen – insbesondere von Sekundärabfällen aus der Abfallverbrennung – ausgehen. Dieses Verfahren ist für diesen Zweck ungeeignet. Daher wird im Entwurf der neuen Ersatzbaustoffverordnung ein anderes Verfahren vorgeschlagen. Die Freisetzungen sind beim S4-Verfahren für ei- nige Schwermetalle um das Tausend- bis Zweitausendfache niedriger als beim Schweizer

Auslaugtest. Mit dem DEV S4 werden für viele Parameter Werte nachgewiesen, die die Sekundärabfälle als unbedenklich erscheinen lassen und eine Behandlung nahelegen, die dem tatsächlichen Gefährdungspotential nicht entspricht.

Wegen der Tragweite der Ergebnisse von Auslauguntersuchungen für die Beurteilung von Behandlungsverfahren für Sekundärabfälle ist hoher Aufwand für die Durch- führung dieser Untersuchungen gerechtfertigt, zumal wenn die Mehrkosten für die Untersuchung ins Verhältnis zu den Kosten falscher Entscheidungen gesetzt werden.

Tertiärabfälle aus den Abfallbehandlungsverfahren müssen untersucht werden, weil stets die Gefahr besteht, dass durch ein Verfahren die Schadstoffe nur verschleppt werden.

Nur so können die Erfolge der Sekundärabfallbehandlungsverfahren hinsichtlich der ausgeschleusten oder fixierten Schadstoffe und des möglicherweise neuen Gefähr- dungspotentials abgeschätzt werden.

Die Beschaffenheit der Sekundärabfälle und damit ihre Umweltverträglichkeit können bei Beachtung folgender Anforderungen an die Behandlung verbessert werden:

• möglichst weitgehende Zerstörung oder Ausschleusung von in den Sekundärab- fällen enthaltenen organischen und anorganischen Schadstoffen,

• Verringerung des stoffspezifischen Gefährdungspotentials,

• Vermeidung von Umweltbelastung durch die Behandlungsverfahren selbst und durch die Verwertung oder Ablagerung von in Verbindung mit der Biosphäre ver- bleibenden Tertiärabfällen,

• Abwässer aus der Behandlung und Sickerwässer aus der Ablagerung (Endlager) oder Verwertung müssen immissionsneutral sein, also möglichst Trinkwasserqua- lität aufweisen,

• aus Sekundärabfällen ausgeschleuste Schadstoffe müssen in Tertiärabfällen gerin- ger Quantität konzentriert werden und – soweit sie darin nicht sicher fixiert sind – sicher von der Biosphäre abgeschlossen werden, z.B. in Untertagedeponien in Salzbergwerken.

Quellen

[1] Brunner, P. H.: Die Herstellung von umweltverträglichen Reststoffen als neues Ziel der Müll- verbrennung. In: Müll und Abfall 21 (1989) Nr. 4, S. 166-180

[2] Der Bundesminister für Forschung und Technologie (Hrsg.): Umweltforschung und Umwelt- technologie, Programm 1989 bis 1994. Bonn, August 1989

[3] Faulstich, M.; Schenkel, W.: Versorgung – Entsorgung. Stand und Perspektiven der Abfallwirt- schaft. In: Universitas 46 (1991) Nr. 2, S. 105-117

[4] Faulstich, M.; Tidden, F.: Auslaugverfahren für Rückstände. In: AbfallwirtschaftsJournal 2 (1990) Nr. 10, S. 645-657

[5] Forschungsgesellschaft für Straßen- und Verkehrswesen (Hrsg.): Merkblatt über Verwendung von industriellen Nebenprodukten im Straßenbau, Teil: Müllverbrennungsasche (MV-Asche).

In: Hösel, G.; Kumpf, W. (Hrsg.): Technische Vorschriften zur Abfallbeseitigung. Berlin: Erich Schmidt Verlag, Kap. 40018, 22. Lfg. V/87

[6] Gassner, E.: Einführung in die TA Abfall. In: Gesamtfassung der Zweiten allgemeinen Verwal- tungsvorschrift zum Abfallgesetz (TA Abfall), Teil 1. München: Verlag Franz Rehm, 1991 [7] Hahn, J.: Anforderungen an zukünftige Abfallbehandlung und Lagerung. In: Institut

für wassergefährdende Stoffe (Hrsg.): Die Deponie – Ein Bauwerk, IWS-Schriftenreihe 1/1987, Berlin, 1987

[8] Hessische Landesanstalt für Umwelt: Merkblatt über die Verwertung von Schlacken aus Müll- verbrennungsanlagen. Wiesbaden, Mai 1988

[9] Länder-Arbeitsgemeinschaft Abfall (LAGA) (Hrsg.): Merkblatt der Landesarbeitsgemeinschaft Abfall für die Entsorgung von Abfällen aus Verbrennungsanlagen für Siedlungsabfälle, beschlos- sen am 1./2. März 1994, GABl. Nr. 1/1995, S. 66

[10] Ministerialblatt für das Land Nordrhein-Westfalen Nr. 45, Düsseldorf, 18. Juli 1991

[11] Schnurer, H.: Entsorgung von Reststoffen aus der Müllverbrennung. In: VGB Vereinigung der Großkraftwerksbetreiber (Hrsg.): Rückstände aus der Müllverbrennung. Tagungsbericht 221, Beitrag V1. VGB Kraftwerkstechnik, Essen, 1991

[12] Umweltbundesamt im Auftrag des Bundesministers für Forschung und Technologie (Hrsg.):

Abfallwirtschaft und Altlasten. Ein Förderkonzept für Forschung und Technologie im Rahmen des Programms Umweltforschung und Umwelttechnologie. Umweltbundesamt, Berlin, 1990

3. Überblick über Verfahren zur Behandlung von Sekundärabfällen aus der Abfallverbrennung

Behandlungsverfahren für Sekundärabfälle aus Abfallverbrennung und Abgasreinigung können nach folgenden Kriterien eingeteilt werden:

• nach der Art des Sekundärabfalls, z.B. Asche/Schlacke, Flugstaub, Reaktionspro- dukt oder Mischungen davon,

• nach der Art der Behandlung: z.B. mechanisches Aufbereiten, Waschen, Sintern oder Schmelzen,

• nach in Verbrennungsprozesse integrierter oder nachgeschalteter Sekundärabfall- behandlung.

Hier wird in erster Linie nach der Art der Behandlung vorgegangen; dies kann nicht konsequent durchgehalten werden. Zwar fallen Schlacke, Flugstaub und Reaktions- produkte getrennt an und werden schon wegen ihrer unterschiedlichen Qualitäten auch getrennt behandelt. Einige Verfahrensprinzipien wie Waschen oder Schmelzen sind jedoch für alle Sekundärabfallgruppen anwendbar, bedingen sich zum Teil auch gegenseitig und werden daher auch – zumindest teilweise – gemeinsam behandelt.

Zunächst ist die prinzipielle Strategie zu berücksichtigen: Mit einigen Verfahren kön- nen Inhaltsstoffe in den Stoffkreislauf zurückgeführt werden. Hochwertiges Recycling wird mit der Rückgewinnung der Metalle angestrebt. Aber auch die Verwertung von Aschen/Schlacken zur Herstellung von Baumaterial kann hochwertig sein. Die Ver- wertung zur Verfüllung fällt unter sonstige Verwertung. Ein anderer, häuptsächlich früher verfolgter Ansatz ist die weitgehende Immobilisierung der Rückstände, um ihre Ablagerungsfähigkeit oder Verwertungsmöglichkeit zu verbessern.

Mit den Aufbereitungsverfahren werden aus der Asche/Schlacke Metallschrott und Unverbranntes aussortiert; die Restschlacke wird für die Verwertung in der Bauwirt- schaft klassiert.

Mit Verfestigungsverfahren sollen nur Schadstoffe im Flugstaub und im Reaktions- produkt mit Bindemitteln festgelegt werden, wodurch zwar keine dauerhafte Immobi- lisierung der Schadstoffe bei der Ablagerung, aber eine Verzögerung erreicht werden kann. In Einzelfällen – z.B. auf der Deponie Rautenweg in Wien – werden Aschen/

Schlacken und Flugstaub – in Wien Flugstaub aus der Klärschlammverbrennung – mit Zement gemischt, um daraus Randwälle herzustellen.

Mit Waschverfahren werden Aschen/Schlacken von leicht löslichen Salzen und Schwer- metallen entfrachten, um die Umweltverträglichkeit bei der Ablagerung oder Verwer- tung zu verbessern. Auch bei der Behandlung von Flugstaub und Reaktionsprodukt mit Waschverfahren werden leicht lösliche Salze entfernt. Damit kann die Immobilisierung verbessert und bei einer anschließenden Verfestigung die Bindemittelmenge verringert werden. Allerdings entsteht hierbei ein behandlungsbedürftiges Abwasser.

Mit Verfahren zur Baustoffherstellung sollen verwertbare Baustoffe hergestellt werden.

Diese Verfahren sollen nur angewendet werden, wenn die Baustoffe auch tatsächlich verwertet werden.

Als Sintern wird eine thermische Behandlung bezeichnet, bei der mehr oder minder feinkörnige Güter agglomeriert und stückig gemacht werden. Die Temperatur muss so hoch sein, dass die Körner durch Grenzflächenreaktion miteinander verschweißt werden. Dieses Verfahren kann sowohl in den Verbrennungsprozess integriert oder diesem nachgeschaltet werden. Mit Sintern wird die Auslaugfähigkeit der Sekundär- abfälle verringert.

Mit Schmelzverfahren sollen Sekundärabfälle aus Verbrennungsprozessen in aus- laugfeste und verwertbare Produkte überführt werden. Weil der Energieverbrauch dieser Verfahren hoch ist, werden heute im Unterschied zum ursprünglichen Ansatz Schlacke – etwa 350 kg pro Tonne Abfall – und Flugstaub – etwa 25 kg pro Tonne Abfall – gemeinsam behandelt.

Quellen

[1] Baccini, P.; Brunner, P. H.: Behandlung und Endlagerung von Reststoffen aus Kehrrichtverbren- nungsanlagen. In: Gas-Wasser-Abwasser 65 (1985) Nr. 7, S. 408-409

[2] Berghof, R.: Möglichkeiten zur Verwertung von Salzen/Gips. In: Reimann, D. O.; Demmich, J.

(Hrsg.): Reststoffe aus der Rauchgasreinigung. In: Beiheft 29 zu Müll und Abfall. Berlin: Erich Schmidt Verlag, 1990, S. 40-41

[3] Kautz, K.: Verfahren zur Behandlung von Rückständen aus Verbrennung und Rauchgasreini- gung. In: Thomé-Kozmiensky, K. J. (Hrsg.): Müllverbrennung und Umwelt 4. Berlin: EF-Verlag für Energie- und Umwelttechnik, 1990, S. 315-322

[4] Kautz, K.; Eickelmann, O. J.: Bewertung der Aufbereitungsverfahren für Filterstäube und Rest- stoffe aus der weitergehenden Rauchgasreinigung nach der Abfallverbrennung. In: Thomé- Kozmiensky, K. J. (Hrsg.): Müllverbrennung und Umwelt 3. Berlin: EF-Verlag, 1989, S. 561-679

[5] Pietrzeniuk, H. J.: Reststoffe aus der Abfallverbrennung – Verwertung, Behandlung und Beseiti- gung. In: Thomé-Kozmiensky, K. J. (Hrsg.): Müllverbrennung und Umwelt 2. Berlin: EF-Verlag für Energie- und Umwelttechnik, 1987, S. 714-726

[6] Reimann, D. O.: Auslaugverhalten von Reststoffen aus MVA-Rauchgasreinigungsanlagen bei unterschiedlichen pH-Werten. In: Reimann, D. O.; Demmich, J. (Hrsg.): Reststoffe aus der Rauchgasreinigung. In: Beiheft 29 zu Müll und Abfall. Berlin: Erich Schmidt Verlag, 1990, S.

52-55

[7] Reimann, D. O.: Beurteilung der Rückstände aus Müllverbrennungsanlagen. In: Thomé- Kozmiensky, K. J. (Hrsg.): Müllverbrennung und Umwelt. Berlin: EF-Verlag für Energie- und Umwelttechnik, 1985, S. 200-212

[8] Reimann, D. O.: Reststoffe und Reststoffbehandlung aus Rauchgasreinigungsanlagen. In: VGB Kraftwerkstechnik 69 (1989) Nr. 2, S. 212-220

[9] Reimann, D. O.: Übersicht zu den verschiedenen Methoden. In: Reimann, D. O.; Demmich, J. (Hrsg.): Reststoffe aus der Rauchgasreinigung. Beiheft 29 zu Müll und Abfall. Berlin: Erich Schmidt Verlag, 1990, S. 28-31

[10] Tabasaran, O.: Ein Gesamtkonzept zur umweltgerechten Rauchgasreinigung mit optimierter Rückstandsbehandlung nach dem Stand der Technik. In: Thomé-Kozmiensky, K. J. (Hrsg.): Müll- verbrennung und Umwelt 2. Berlin: EF-Verlag für Energie- und Umwelttechnik, 1987, S. 727-731 [11] Tobler, H. P.: Situation in der Schweiz. In: Reimann, D. O.; Demmich, J. (Hrsg.): Reststoffe aus der Rauchgasreinigung. Beiheft 29 zu Müll und Abfall. Berlin: Erich Schmidt Verlag, 1990, S. 23-27

[12] zu Münster, L.: Verwertung von Flugaschen aus Müllverbrennungsanlagen und ihre Problema- tik. In: Thomé-Kozmiensky, K. J. (Hrsg.): Müllverbrennung und Umwelt. Berlin: EF-Verlag für Energie- und Umwelttechnik, 1985, S. 277-283

4. Aufbereitung von Aschen/Schlacken aus der Abfallverbrennung

Aschen/Schlacken sind die festen Rückstände, die bei der Verbrennung von Abfällen entstehen und aus dem Ofen ausgetragen werden. Ihre Entstehung und damit auch ihre Qualität ist vom Input in das Verbrennungsverfahren, von der Art des Reaktors – Rost-, Drehrohr- oder Wirbelschichtofen – sowie den darin herrschenden Betriebs- bedingungen abhängig.

Abfallverbrennungsanlagen (MVA) für Siedlungsabfälle verfügen meist über steuerbare Regeleinrichtungen, mit denen die brennbaren Bestandteile des Abfalls annähernd vollständig bei mehr als 850 °C verbrannt werden. Das Inputgewicht wird um 65 bis 75 Massenprozent vermindert, d.h. bei der Verbrennung von einer Tonne Haus- und Gewerbemüll fallen in Abhängigkeit von der Zusammensetzung des Siedlungsabfalls etwa 250 bis 350 kg Rohasche/-schlacke, Asche aus dem Dampferzeuger sowie Rück- stände aus der Abgasreinigung an.

Die Asche/Schlacke hat nach einer Aufenthaltszeit im Ofen von bis zu neunzig Minuten eine Temperatur von 500 bis 600 °C [1,7]. Sie wird daher vor der Aufbereitung – häu- fig mit dem Rostdurchfall – im Nassentschlacker abgekühlt. Dieses Material wird als Abfallverbrennungs-Rohasche/-schlacke bezeichnet.

Schlacke aus Drehrohröfen, in denen meist gefährliche Abfälle verbrannt werden, hat wegen der hohen Verbrennungstemperaturen schmelzflüssigen Zustand durchlaufen und liegt nach der Quench im Nassentschlacker ohne Ascheanteile vor.

Der Bettaustrag aus Wirbelschichtöfen wird nicht als Schlacke, sondern als Bettasche bezeichnet.

4.1. Charakterisierung von Aschen/Schlacken aus der Abfallverbrennung

Asche/Schlacke aus Rostöfen ist ein inhomogenes, partikelförmiges Stoffgemisch, dessen Beschaffenheit und Zusammensetzung von der Abfallzusammensetzung, der Behandlung des Abfalls vor der Aufgabe auf den Rost, der Bauart des Ofens und von den Prozessbedingungen – Verbrennungtemperatur, Verweilzeit auf dem Rost – be- stimmt wird.

Die in Deutschland weitgehend flächendeckende Getrenntsammlung von Verpackungs- abfällen, Glas, Papier und biogenen Abfällen hat die Qualität des Restabfalls verändert.

Technik und Betriebsführung von Abfallverbrennungsanlagen haben sich dadurch nur wenig geändert, da der Heizwert des Abfalls weitgehend gleich blieb. Julius [2] weist jedoch darauf hin, dass sich die Menge des aussortierbaren Eisenschrotts in der Asche/

Schlacke etwa halbiert hat.

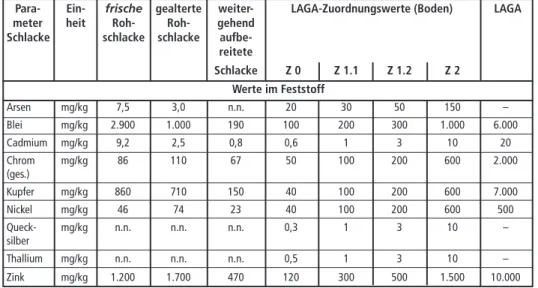

In Tabelle 3 ist die durchschnittliche chemische Zusammensetzung von Rohasche/

-schlacke dargestellt.

Asche (frisch) Asche (drei Monate

gelagert)

Einheit Ma.-%

Para- Arithm. Min.- Max.- Arithm. Min.- Max.- meter Mittel Wert Wert Mittel Wert Wert SiO2 49,2 42,91 64,84 49,2 39,66 60,39 Fe2O3 12 9,74 13,71 12,7 8,41 17,81 CaO 15,3 10,45 21,77 15,1 10,42 23,27 K2O 1,05 0,83 1,36 0,91 0,84 1,42 TiO2 1,03 0,65 1,33 0,88 0,65 1,12 MnO 0,14 0,06 0,22 0,17 0,1 0,26 Al2O3 8,5 6,58 10,79 8,83 7,43 10,45 P2O5 0,91 0,55 1,49 1,04 0,5 2,61 MgO 2,69 1,79 3,4 2,59 1,84 3,51 Na2O 4,3 1,86 5,81 4,15 2,05 7,49 CO2 5,91 2,56 10,96 5,83 3,59 7,62 Sulfat 15,3 2,5 28,3 12,5 5,8 22,5 Chlorid 3,01 1,3 7 2,71 1,5 4,6

Einheit ppm

Chrom 648 174 1.035 655 295 1.617 Nickel 215 55 316 165 90 260,2 Kupfer 2.151 935 6.240 2.510 1.245 5.823 Zink 2.383 1.200 4.001 3.132 1.795 5.255 Blei 1.655 497 3.245 2.025 1.108 3.900

Tabelle 3:

Chemische Zusammensetzung der Rohasche/-schlacke aus Ab- fallverbrennungsanlagen

Quelle: Pfrang-Stotz zitiert in: Lück, T.:

Verfahren der Scherer + Kohl GmbH zur weitergehenden Schlackeaufbereitung.

In: Thomé-Kozmiensky, K. J. (Hrsg.):

Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé-

Die Aschen/Schlacken werden in erster Annäherung mit den Ausbrandparametern Glühverlust und TOC-Gehalt (Total Organic Carbon) charakterisiert, mit denen die Vollständigkeit der Verbrennung und indirekt auch der Grad der Inertisierung des Abfalls und die Zerstörung von organischen Schadstoffen im Abfall beschrieben werden.

Die Rohasche/-schlacke wird nach dem Austrag aus dem Nassentschlacker und vor der Aufbereitung bis zu drei Monate gelagert. Während ihrer Lagerung unterliegt sie komplexen Alterungsreaktionen; dies sind im Wesentlichen Mineralneu- und -um- bildungen, bei denen noch lösliche Inhaltsstoffe teilweise inertisiert werden und die spezifische Oberfläche zunimmt.

Die Massenanteile der Inhaltsstoffe variieren in Abhängigkeit vom Input, der Ofen- bauart und der Betriebsbedingungen. Pretz [6]gibt Bandbreiten für die Aschenzu- sammensetzung an:

• mineralische Fraktion 85 bis 90 Massenprozent,

• Unverbranntes 1 bis 5 Massenprozent,

• Metallschrotte 7 bis 10 Massenprozent.

Die mineralische Fraktion besteht aus Schlackestücken und Asche und aus Beton, Ziegeln, Steinen und Glas. Nach Klein et al. [3] und Knorr et al. [4] sind etwa vierzig Massenprozent der mineralischen Schlackenanteile amorph – Gläser, Keramik, Aschen – und sechzig Massenprozent kristallin, also neu gebildete Minerale.

Nicht oder nur teilweise verbranntes Material wird als Unverbranntes bezeichnet, dies sind Papier-, Holz-, Kunststoff-, Gummi- und Textilreste.

Metallschrott – 7 bis 10 Massenprozent – besteht aus Gegenständen aus NE- und Eisenmetallen, die den Verbrennungsprozess durchlaufen haben, z.B. Weißblech – Dosenschrott –, Aluminium und seine Legierungen, Kupfer, Messing, Ölfilter, Was- serhähne usw. Während des Verbrennungsprozesses werden diese Güter oxidiert und teilweise auch geschmolzen. Durch den Kontakt angeschmolzener Schrottbestandteile mit anderen Bestandteilen entstehen durch Sintern Agglomerate mit überwiegend oberflächlichen Verwachsungen mit mineralischen Komponenten. Diese Agglomerate können mit moderater mechanischer Beanspruchung meist wieder aufgelöst werden.

Außerdem enthalten Aschen/Schlacken aus der Abfallverbrennung Alkali- und Erdal- kalimetallverbindungen, Chloride ( > 1 g/kg), Fluoride (> 1 g/kg) und Sulfate.

In Abhängigkeit von den Verbrennungsbedingungen und dem Dampfdruck der Schwermetalle reichern sich diese in der Asche/Schlacke in unterschiedlichen Kon- zentrationen an.

Die Belastung mit Dioxinen und Furanen fällt bei Aschen/Schlacken im Vergleich zu den übrigen Sekundärabfällen aus der Abfallverbrennung – Filterstäuben – gering aus.

Aschen und Schmelzprodukte – Schlacken – unterscheiden sich morphologisch und in der Korngröße:

• Die Aschen werden aus Glasabrieb, anorganischen und organischen Rückständen so- wie Ruß- und Staubpartikeln mit Korngrößen von kleiner 0,002 bis 2 mm gebildet.

• Schmelzprodukte sind stark poröse, unregelmäßig geformte Mineralkörner mit einer Partikelgröße von größer 2 mm, die aus einer silikatischen Matrix (Glas) mit kristallinen Neubildungen – Silikate und Oxide – bestehen. Ausführlich werden die Schlacken von Pfrang-Stotz et al. [5], Schneider et al. [8] und Speiser [9] be- schrieben. Amorphe Glasphasen entstehen als Erstarrungsprodukte während des Abschreckens der Verbrennungsrückstände im Nassentschlacker. Sie weisen ein Fließgefüge – Einregelung der Kristalle, lagige Pigmentierung, Glasbläschen – auf, das aus zähen Schmelzen resultiert.

Aus mineralogischer Sicht stellen Aschen/Schlacken aus der Abfallverbrennung ein mit Eisen durchsetztes Calcium-Aluminium-Silikat dar, dessen Hauptbestandteile natürli- chen Gesteinen der Erdkruste wie Basalten oder Andesiten ähneln. Allerdings liegen die Schwermetall-, Chlor- und Schwefelgehalte über denen der natürlichen Gesteine, so dass die Bezeichnung erdkrustenähnlich für Rohschlacke aus Abfalllverbrennungs- anlagen verfehlt wäre. Sie kann daher nicht ohne Sicherungsmaßnahmen abgelagert und ohne entfrachtende Aufbereitung verwertet werden.

Literatur

[1] Bayerisches Landesamt für Umweltschutz, BayLfU: Verwertung von MV-Rostschlacke in Bau- vorhaben, Abschlußbericht, 2002

[2] Julius, J.: Mechanische Schlackenaufbereitungstechniken und maschinelle Ausrüstung nach dem System KHD Humbold Wedag AG. In: Beiheft 31 zu Müll und Abfall, S. 112

[3] Klein, R.; Speiser, C.; Baumann, T.; Niessner, R.: Exothermer Stoffumsatz in MVA-Schlackede- ponien. Abschlussbericht, Lehrstuhl für Hydrochemie, Hydrogeologie und Umweltanalytik, TU München, 1999

[4] Knorr, W.; Hentschel, B.; Marb, C.; Schädel, S.; Swerev, M.; Vierle, O.; Lay, J.-P.: Rückstände aus der Müllverbrennung – Chancen für eine stoffliche Verwertung von Aschen und Schlacken. In- itiativen zum Umweltschutz 13. Hrsg.: Deutsche Bundesstiftung Umwelt. Berlin: Erich Schmidt Verlag, 1999

[5] Pfrang-Stotz, G.; Schneider, J.: Comparative studies of waste incineration bottom ashes from various grate and firing systems, conducted with respect to mineralogical and geochemical methods of examination. In: Waste Management & Research 13 (1995), S. 273-292

[6] Pretz, Th.; Meier-Kortwig, J.: Aufbereitung von Müllschlacken unter besonderer Berücksichti- gung der Metallrückgewinnung, 1998

[7] Puch, K.-H.: Produkte aus der thermischen Abfallbehandlung – ein Beitrag zur Ressourcen- schonung; Informationsveranstaltung Schlacke 05.06.2003, Technische Werke Ludwigshafen und GML Abfallwirtschaftsgesellschaft mbH

[8] Schneider, J.; Pfrang-Stotz, G.; Kössel, H.: Charakterisierung von MV Schlacken. In: Beiheft zu Müll und Abfall 31 (1994), S. 38-43

[9] Speiser, C.: Exothermer Stoffumsatz in MVA-Schlackedeponien: Mineralogische und Geoche- mische Charakterisierung von Müllverbrennungsschlacken, Stoff- und Wärmebilanz. Disserta- tion, Lehrstuhl für Hydrochemie, Hydrogeologie und Umweltanalytik, TU München, 2001

4.2. Anforderungen an die Aufbereitung von Aschen/Schlacken

Ziele der Aufbereitung der Aschen/Schlacken aus der Abfallverbrennung sind die Rückgewinnung metallischer Stoffe und die Herstellung von Baustoffen bei möglichst geringen Tertiärabfallmengen und weitgehender Kostendeckung.

Die Asche/Schlacke wird nach dem Rostabwurf im Nassentschlacker abgeschreckt und in Abhängigkeit von der Entschlackerkonstruktion bei Wassertemperaturen um 60 °C etwa 15 Minuten gewaschen, bevor sie ausgetragen wird. Durch den Waschvorgang stellt sich ein Wassergehalt von 20 bis 30 Gew.-% ein, der durch natürliche Entwässe- rung im anschließenden Schlackebunker auf etwa 15 bis 25 Gew.-% reduziert wird.

Zur Verbesserung der Schadstoffbindung wird die Asche/Schlacke meist drei Monate lang gelagert, bevor sie aufbereitet wird. Fällt Sickerwasser an, muss es erfasst und behandelt werden.

Aschen/Schlacken können in unmittelbarer Anbindung an Abfallverbrennungsanlagen oder unabhängig, z.B. in zentralen Anlagen, behandelt werden. Wird die Aufberei- tungsanlage auf dem Gelände der Verbrennungsanlage errichtet, müssen beim Aufbau und bei der Auslegung der Aufbereitungsanlage enge Verknüpfungen mit der Verbren- nungsanlage berücksichtigt werden. Betriebsunterbrechungen der Aufbereitung dürfen sich nicht auf die Hauptanlage auswirken. Daher ist ein ausreichend dimensionierter Zwischenbunker und für längere Betriebsunterbrechungen der direkte Abtransport des unaufbereiteten Materials vorzusehen.

Die Aufbereitungsaggregate sind möglichst so anzuordnen, dass die Rohasche/-schlacke nur zu Beginn des Aufbereitungsprozesses gegen das Schwerefeld der Erde gefördert werden muss. Zwischen den Aufbereitungsstufen sollte das Material durch Schwerkraft transportiert werden.

Der in der Rohasche/-schlacke enthaltene Schrott liegt in allen Kornklassen vor und kann bei ausreichender Reinheit den Hauptwertstoff der Schlacke darstellen. Es ist Stand der Technik, Schrotte aus der Schlacke abzutrennen. Der Aufwand hierfür wird von der angestrebten Vollständigkeit der Abtrennung in allen Kornklassen und der erzielten Reinheit der Produkte – z.B. Trennung in Eisen- und Nichteisenmetallschrott – bestimmt.

Anforderungen an die Aufbereitung, Verwertung, Prüfung und Überwachung sind in einschlägigen Merkblättern festgelegt. Beispielhaft sei das von der Hessischen Landesanstalt für Umwelt erstellte Merkblatt über die Verwertung von Schlacken aus Müllverbrennungsanlagen genannt, in dem Anforderungen an aufbereitete Schlacke in wesentlichen Punkten verschärft wurden:

• Der Anteil an Unverbranntem darf 2 Gew.-% des Trockengewichts nicht über- schreiten.

• Der Anteil an Wasserlöslichem darf nicht über 1 Gew.-% des Trockengewichts liegen, bestimmt nach DEV S4 (wird sich nach Inkrafttreten der Ersatzbaustoff- verordnung ändern).

• Der Wassergehalt soll aus wasserwirtschaftlichen und bautechnischen Gründen so gering wie möglich sein.

• Der Eisengehalt muss weitestgehend reduziert werden.

• Die Asche/Schlacke muss alle zwei Jahre, besonders aber nach Änderungen in der Feuerungsführung der Verbrennungsanlage, auf polychlorierte Dibenzodioxine und -furane untersucht werden.

• Die Maximalgehalte an Ammonium, Chlorid, Sulfat, Fluorid, Blei, Cadmium, Chrom, Kupfer, Nickel, Zink und Quecksilber im Eluat (DEV S4) müssen unter- sucht werden. Untersucht werden soll alle sechs Monate.

Der Einsatz von Aschen/Schlacken in Wasserschutz- und Wassergewinnungsgebieten ist grundsätzlich ausgeschlossen. Auch außerhalb solcher Gebiete darf Schlacke nur in einem Mindestabstand von einem Meter über dem höchsten Grundwasserstand eingebaut werden.

Als Einsatzgebiete der aufbereiteten Aschen/Schlacken kommen in Betracht:

• Schüttmaterial für Dämme und Lärmschutzwälle,

• Untergrundverbesserung,

• Tragschichten unter Platten- und Pflasterbelägen,

• land- und forstwirtschaftliche Wege,

• Tragschichten von Parkplätzen und Baustraßen,

• Frostschutzschichten im Straßenbau.

Prüf- und Erfahrungsberichte über die Eignung und Umweltverträglichkeit von Aschen/

Schlacken aus der Abfallverbrennung im Straßen- und Wegebau, als Dammschüttma- terial und für Lärmschutzwände liegen vielfach vor und kommen fast ausnahmslos zu positiven Ergebnissen.

Das mag zum Teil von der Interessenslage und den angewandten Prüfmethoden be- stimmt sein. Auf die mangelnde Eignung des Deutschen Einheitsverfahrens S4 wurde schon hingewiesen. Es ist daher nicht erstaunlich, dass Vertreter von Schutzgütern zu anderen Ergebnissen gelangen.

So hat der Deutsche Verein des Gas- und Wasserfaches (DVGW) 1985 von seiner Forschungsstelle eine Untersuchung durchführen lassen, nach deren Ergebnissen die Verwertung der Aschen/Schlacken aus Abfallverbrennungsanlagen im Straßenbau gänzlich ausgeschlossen wird. Wörtlich heißt es: Für den Einsatz als Verfüllmaterial in Rohrgräben ist Müllschlacke – auch in aufbereitetem Zustand – sowie Flugasche unge- eignet, da metallische Rohrleitungen, Rohrleitungsteile und auch Kabel einer erhöhten Korrosionsgefahr ausgesetzt sind.

Aufgrund

• der Bewertungsziffern des DVGW-Arbeitsblattes GW9 „Beurteilung von Böden hin- sichtlich ihres Korrosionsverhaltens auf erdverlegte Rohrleitungen und Behälter aus unlegierten und niedriglegierten Eisenwerkstoffen, sowie

• DIN 30675 Teil 1 „Äußerer Korrosionsschutz von erdverlegten Rohrleitungen – Ein- satzbereiche bei Rohrleitungen aus Stahl“ und

• DIN 30675 Teil 2 „Äußerer Korrosionsschutz von erdverlegten Rohrleitungen – Ein- satzbereiche bei Rohrleitungen aus duktilem Gußeisen“

ist jede Müllschlacke, trotz des vorhandenen alkalisierten gebrannten Kalks, immer als

„stark aggressiv“ einzustufen.

Verantwortlich dafür sind im wesentlichen

• die vorhandenen Mengen an Kohlenstoff,

• die löslichen Salze und der dadurch verursachte geringe Bodenwiderstand,

• die in unterschiedlichem Umfang auftretenden Sulfide bzw. die entsprechenden Anteile an Schwefelwasserstoff.

Zum Einsatz in der Nachbarschaft von Rohrleitungen – z. B. im Straßenbau – ist Müll- schlacke ebenfalls nicht geeignet, da eine Gefährdung der Leitungen durch Diffusions- und Fließvorgänge im Untergrund oder durch mechanischen Versatz bei Baumaßnahmen auftritt.

Quellen [1] Ballmann, P.: Einsatz von Müllverbrennungsaschen im Straßenbau – Überlegungen zur Salz- fracht. In: VGB Vereinigung der Großkraftwerksbetreiber (Hrsg.): Rückstände aus der Müllver- brennung. Tagungsbericht 221, Beitrag V8. VGB Kraftwerkstechnik, Essen, 1991

[2] Bayerisches Landesamt für Umweltschutz (Hrsg.): Versuchsprojekt Lärmschutzwall aus Müll- schlacke bei Unterhaching. Projektbericht 3A/2-4257-3, München, 1987

[3] Comfère, W.; Schug, H.: Möglichkeiten zur Beeinflussung der Rückstände aus der Müllverbren- nung. In: VGB Vereinigung der Großkraftwerksbetreiber (Hrsg.): Rückstände aus der Müllver- brennung. Tagungsbericht 221, Beitrag V4. VGB Kraftwerkstechnik, Essen, 1991

[4] Forschungsgesellschaft für Straßen- und Verkehrswesen (Hrsg.): Merkblatt über Verwendung von industriellen Nebenprodukten im Straßenbau, Teil: Müllverbrennungsasche (MV-Asche).

In: Hösel, G.; Kumpf, W. (Hrsg.): Technische Vorschriften zur Abfallbeseitigung, Erich Schmidt Verlag, Berlin, Kap. 40018, 22. Lfg. V/87

[5] Geißdörfer, G.: Müllverbrennungsrückstände für den Straßenbau. In: VGB Vereinigung der Großkraftwerksbetreiber (Hrsg.): Rückstände aus der Müllverbrennung. Tagungsbericht 221, Beitrag V3. VGB Kraftwerkstechnik, Essen, 1991

[6] Grabner, E.; Hirt, R.; Ackermann, R.; Braun, R.: Müllschlacke – Eigenschaften, Deponieverhal- ten, Verwertung. Schweizerische Vereinigung für Gewässerschutz und Lufthy-giene, Zürich, 1979

[7] Kluge, G.: Feststellung von Kennwerten an Müllverbrennungsschlacken, BMI-Forschungsbe- richt 103 01 311, UBA-FB 82-110 (Umweltbundesamt Texte 82/21), Berlin, 1982

[8] Kluge, G.; Saalfeld, H.; Dannecker, W.: Untersuchungen des Langzeitverhaltens von Müllver- brennungsschlacken beim Einsatz im Straßenbau, BMI-Forschungsbericht 103 03 006, UBA-FB 80-064 (Umweltbundesamt Texte 81/8), Berlin, 1981

[9] Länder-Arbeitsgemeinschaft Abfall (LAGA) (Hrsg.): Merkblatt der Landesarbeitsgemeinschaft Abfall für die Entsorgung von Abfällen aus Verbrennungsanlagen für Siedlungsabfälle, beschlos- sen am 1./2. März 1994, GABl. Nr. 1/1995, S. 66

[10] Leenders, P.: Entsorgung der Müllverbrennungsschlacke in den Niederlanden. In: Thomé- Kozmiensky, K. J. (Hrsg.): Müllverbrennung und Umwelt 3. Berlin: EF-Verlag für Energie- und Umwelttechnik, 1989, S. 597-632

[11] Leschber, R.; Hollederer, G.: Elutionen von Müllverbrennungsschlacken im Hinblick auf ihre Eignung im Straßen- und Wegebau, WaBoLu Heft 4/1985 des Instituts für Wasser-, Boden- und Lufthygiene des Bundesgesundheitsamtes, Berlin, 1985