Metallurgische Nebenprodukte

New Approaches for the Reutilization of the

Mineral Product from the Aluminium Salt Slag Recycling Process

Klaus Kiwitt

Aluminium is the most abundant element in the Earth’s crust after oxygen and silicium and has a wide range of applications. Its global production is therefore continuously growing, primarily driven by emerging countries in the Asia-Pacific region.

Today, Aluminium is the second most used metal after iron and can be employed in a large number of applications, like aerospace and industrial sectors. The most important properties of this metal are its clear and easily colourable metallic surface, lightweight and malleable, resistant to corrosion, non-magnetic, not combustible, resistant to water and odours and completely recyclable.

The metal is produced in two ways: The primary aluminium process uses bauxite as raw material. In two steps (Bayer process and Hall-Heroult process), the metal is generated from aluminium oxide in an electrolytic bath. This production uses significant amounts of energy and generates considerable waste. The secondary aluminium production uses aluminium scrap in a melting process. This process saves up to 95 % of the energy consumed in primary aluminium production, and the majority of production in Europe at present is therefore secondary production.

A waste of this process is aluminium salt slag. Befesa has closed the last gap in the alumi- nium material cycle with its processes for the residue-free reprocessing of salt slag and mill dust from the secondary aluminium industry and spent pot liner from the primary aluminium industry now. In a closed water circuit, and ensuring the total capture and separation of dust and resulting gases, all resources are recovered and converted into saleable products (full recycling). The total capacity is about 530.000 t/a salt slag, mill dust and spent pot liner at present in four different facilities in three different countries in Europe: Lünen (D), Hannover (D), Valladolid (E), Whitchurch(UK).

In a multi-stage treatment process, the metallic aluminium and melting salt contained in the salt slag are successively recovered and returned to the secondary aluminium smelting process. The aluminium oxide product (purity: 67–69 %) named Paval, Serox or BFA depending from the location of production (Spain, Germany or UK) is com- pletely used as an Al2O3 feed material for the cement, the mineral wool production and other applications like brick manufacturing, production of concrete blocks, refractory materials, as additive in the surface/underground construction, road construction and mountain coverage like a reinforcement addition to clays with a high moisture result and like a ballast bound in base levels in high speed train constructions. Additionally, ammonium sulphate is separated in the off-gas cleaning stage and used as a product in the fertilizer industry.

The aluminium oxid product is locally produced and available. By using waste in a full recycling process, a sustainable and environmentally friendly service and closing the last gap in the aluminium recycling process can be offered.

Metallurgische Nebenprodukte

Neue Ansätze zur Verwertung der Mineralik-Rückstände aus der Aluminium-Salzschlackenaufbereitung

Klaus Kiwitt

1. Was ist Paval/Serox/BFA? ...326

1.1. Die Produktion ...327

1.2. Die Eigenschaften ...331

1.2.1. Physikalische Eigenschaften ...331

1.2.2. Chemische und mineralische Eigenschaften ...332

1.3. Die Verwendung in der Zementindustrie ...333

1.4. Die Verwendung in der Mineralwollindustrie ...335

1.5. Die Verwendung im Wegebau ...335

2. Schlussfolgerung ...336

3. Literatur ...336 Aluminium ist das nach Sauerstoff und Silizium am häufigsten vorkommende Element in der Erdkruste und besitzt eine Vielzahl an Anwendungen. Aufgrund dessen steigt die globale Produktion kontinuierlich an, hauptsächlich angetrieben durch die aufstreben- den Länder in der Asiatisch-Pazifischen Region.

Aluminium ist nach Eisen das am zweithäufigsten verwendete Metall und wird in einer Vielzahl unterschiedlichster Anwendungen eingesetzt. Die wichtigsten Eigenschaften dieses Metalls sind seine helle und einfach färbbare metallische Oberfläche, die nied- rige Dichte von 2,70 g/cm3, der niedrige Schmelzpunkt von 660 °C, die Beständigkeit gegenüber Korrosion. Ebenso ist es nicht magnetisch, nicht brennbar, beständig gegen Wasser und Gerüche, einfach in Legierungen herstellbar, komplett recyclingfähig und besitzt eine stark reduzierende Eigenschaft.

Heutzutage ist Aluminium ein fundamentaler Rohstoff in der Raumfahrt und im industriellen Sektor wie z.B. dem Automobilbau, der Bauindustrie, der Verpackungs- industrie, bei der Verteilung von Elektrizität, in der Kommunikation und dem Transport und in der Herstellung von Leitungen, Behältern und Apparaturen. Dank der hohen thermischen Leitfähigkeit wird es auch in Küchengeräten und natürlich in Alumini- umfolie eingesetzt.

Nahezu jede moderne Primär-Aluminium-Produktion nutzt den Hall-Héroult Prozess.

Hierbei wird Aluminiumoxid in einem Elektrolysebad aus geschmolzenem Kryolithe unter Verwendung von Graphitelektroden gelöst. Dieser Prozess verbraucht durch- schnittlich 15,7 kWh an elektrischer Energie, um ein Kilogramm Aluminium aus dem

Metallurgische Nebenprodukte

Aluminiumoxid zu gewinnen. Mittels des Bayer Prozesses wird zuvor aus dem Rohstoff Bauxit durch Mahlen, Aufschluss, Verlösung, Filtration, Kühlung, Fällung und Trocknung das für die Elektrolyse notwendige Aluminiumoxid hergestellt.

Als Ergebnis aus diesem dualen Prozess erzeugt die Produktion von Aluminium große Mengen an Abfall und verbraucht hohe Mengen an elektrischer Energie.

Die sekundäre Aluminium-Produktion ist möglich, weil Aluminium, ohne Ein- bußen in der Qualität, kontinuierlich und weitestgehend unendlich recycelt werden kann. Dieser Prozess wiederum spart 95 Prozent der Energie, welche bei einer primären Aluminium-Produktion not- wendig wäre. Die Sekundär-Aluminium- Produktion ist somit unter Berücksichti- gung der Aufbereitung der Salzschlacke, welche in diesem Prozess als Abfall anfällt und deren Aufbereitung dann in speziellen Anlagen erfolgt, in der Lage den Lebenszyklus von Aluminium komplett zu schließen.

Ungefähr 0,5 Tonnen an Salzschlacke werden durch die Produktion von einer Ton- ne Sekundär-Aluminium erzeugt. Je Tonne Salzschlacke können wiederum etwa 0,05 Tonnen Metall, 0,45 Tonnen Schmelzsalz und 0,5 Tonnen Aluminiumoxid im Vollrecycling zurückgewonnen werden.

Darüber hinaus werden in Europa etwa 50 Prozent des Aluminiums aus dem Ver- packungsbereich, 85 Prozent aus dem Baugewerbe und 95 Prozent aus dem Trans- portsektor zurückgewonnen. Unter Berücksichtigung all dieser Informationen werden hochgerechnet etwa vier Millionen Tonnen Aluminium in Europa recycelt.

1. Was ist Paval / Serox / BFA? [3]

Es handelt sich dabei um verschiedene Namen für ein und dasselbe Produkt, welches aus der Aufbereitung von Salzschlacke stammt, die wiederum bei der Produktion von Sekundär-Aluminium anfällt. Sie werden in der Produktion von Zementklinker und anderen Anwendungen in Spanien, Deutschland, UK, Frankreich sowie anderen Ländern eingesetzt.

Das Recycling von Aluminiumschrott zur Produktion von Sekundär-Aluminium wird mittels Drehrohrofen durchgeführt. In diesem Prozess wird der Aluminiumschrott mittels einer geschmolzenen Salzschicht abgedeckt, welche das Aluminium gegen- über der Atmosphäre isoliert, gegen Oxidation schützt und einige Eigenschaften des Aluminiums verbessert.

Bild 1: Aluminium

Metallurgische Nebenprodukte

Befesa ist der einzige Lieferant von Paval an die spanische Zementindustrie. Diese Beschreibung wurde aus Informationen des Produktionsbetriebs in Valladolid/Spanien sowie der Muttergesellschaft erstellt. An den anderen Standorten in Deutschland (Ser- ox) und im Vereinigten Königreich (BFA) werden gleichwertige Produkte hergestellt (Bild 2).

Vereinigtes Königreich

Deutschland Spanien

Recycling-Anlagen für Salzschlacke/SPLs Produktionsanlagen für Sekundäraluminium

Bild 2:

Standorte der Salzschlacke- aufbereitung und der Produk- tionsanlagen für Sekundär- Aluminium

1.1. Die Produktion

Mit der vollständigen Aufbereitung und rückstandsfreien Aufbereitung von Salz- schlacke und Kugelmühlenstaub aus der Sekundär-Aluminium-Produktion wurde die letzte Lücke im Aluminium-Materialzyklus geschlossen. Darüber hinaus kann auch eine Aufbereitung von verbrauchtem Kathodenausbruch aus der Primär-Aluminium- Produktion realisiert werden. In einem geschlossenen Wasserkreislauf und unter Sicherstellung, dass sämtliche Stäube und Gase aufgefangen und abgetrennt werden, werden die in der Schlacke enthaltenen Ressourcen zurückgewonnen und in verkaufs- fähige Produkte transformiert (Vollrecycling). Die Kapazität der vier Aufbereitungs- anlagen in drei verschiedenen Ländern (Lünen (D), Hannover (D), Valladolid (E) und Whitchurch (UK)) beträgt insgesamt etwa 530.000 Tonnen pro Jahr an Salzschlacke, Kugelmühlenstaub und verbrauchtem Kathodenausbruch.

Dieses wesentliche Geschäft des Recyclings von Aluminium-haltigen Abfällen begann Ende der 1980er als Antwort auf die ökologischen Probleme bei der Deponierung von zunehmenden Mengen an Salzschlacke, hervorgerufen durch die steigende Produktion von Sekundär-Aluminium. Wie bereits erwähnt, ermöglicht dieser Prozess den Lebens- zyklus von Aluminium komplett zu schließen und bietet eine annähernd abfallfreie Produktion in dieser Industrie.

Metallurgische Nebenprodukte

Aluminium-Schrott und -Krätze werden prinzipiell unter Zusatz von Schmelzsalz in Drehrohröfen geschmolzen. Dieses Schmelzsalz, eine Mischung aus NaCl und KCl, reduziert die Oxidation des Metalls und adsorbiert verschiedene Ver- unreinigungen des Schrottes. Zunächst wird dann das flüssige Aluminium aus dem Drehrohrofen ausgegossen bevor zum Schluss die flüssige Salzschlacke abgelassen wird. Nach dem Abkühlen der Salzschlacke wird diese aufbereitet. In Bild 3 ist die typische Zusammensetzung der Salzschlacke zu sehen.

Oxide 47 %

Al-Metall 8 %

Salz (NaCl/KCl) 45 %

Der Transport der Salzschlacke erfolgt mittels Kipp-Sattel-LKW oder per Container.

Die trockene Zwischenlagerung der Salzschlacke bei der Befesa Salzschlacke GmbH in Hannover ist im Bild 4 zu sehen.

Bild 3: Typische Zusammensetzung der Salzschlacke

Der Schlüssel zur erfolgreichen Aufbereitung ist die Rückgewinnung jeder einzelnen in der Salzschlacke enthaltenen Fraktion, so dass diese dann anschließend weiterver- wendet werden kann.

Die Produktion beginnt mit der Aufgabe der Salzschlacke und der mechanischen Zer- kleinerung sowie anschließender Klassierung. Dieser Verfahrensschritt ermöglicht es das in der Salzschlacke enthaltene Aluminium zurückzugewinnen indem die duktile Eigenschaft des Aluminium genutzt wird, um die Partikelgröße des Aluminiums zu ver- größern und die der übrigen Fraktion zu reduzieren. In der nachfolgenden Stufe werden die fein gemahlen Partikel einem mit Wasser gefüllten Verlösebehälter zugeführt. Das enthaltene Salz wird gelöst und kann als Salzlösung in flüssiger Form abgezogen werden.

Der unlösliche Rückstand besteht überwiegend aus Oxiden, welcher über einen Vaku- umbandfilter geführt und dort entwässert wird. Die Salzlösung wird der mehrstufigen Eindampfanlage zugeführt und somit ein kristallines Schmelzsalz zurückgewonnen. [3]

Bild 4:

Zwischenlagerung von Salz- schlacke

Metallurgische Nebenprodukte

Mahlen Siebenund

Salzschlacke

Metall Fraktion

(Al) Serox

Resal

Ammoniumsulfat Zentrale Abgasreinigung

Fest-/ Flüssig- Trennung

Verlösung Kristallisation

Geschlossener Wasserkreislauf

Bild 5: Prozess der Salzschlackeaufbereitung

Die wesentliche Trennung und Rückgewinnung der Aluminiumoxide findet im Verlö- sebehälter statt, der sich in vier verschiedene Zonen gliedern lässt (Bild 6) [3].

Bild 6: Phasen und Reaktionen im Verlösebehälter

Mahlen

Gas

0,05 t

0,45 t Salze

PAVAL 0,5 t H2 NH3 CH4

NaCl KCl metallisches Aluminium Staub

Zone d

Zone a

Zone b Zone c 1 tSalz-

schlacke

Bereich für die entstehenden Gase, welche der weiteren Behandlung zugeführt werden

Obere Schicht der flüssigen Zone, bestehend aus der Salzlösung, welche den Reaktor verlässt

Zuführung der feinen Salzschlacke-Partikel in den Reaktor, der überwiegende Anteil der Reaktion von Wasser mit Aluminium findet hier statt (Al + H2O –> Al2O3 + H2); stark exotherm Sedimentationszone, von der das feste Paval/Serox/BFA den Reaktor verlässt

Im Folgenden sind die einzelnen Produkte im Detail aufgeführt.

Aluminiumgranulat – Das Aluminiumgranulat wird in mehreren aufeinander folgenden Zerkleinerungs- und Sortierschritten in verschiedenen Fraktionen zurückgewonnen und an die Sekundär-Aluminium-Schmelzwerke zurückgeführt. Aufgrund seiner konstanten Zusammensetzung und eines hohen Anteils an gewinnbarem Aluminium – 75 bis 90 Prozent – ist es ein hochwertiger Rohstoff für die Umschmelzindustrie.

Metallurgische Nebenprodukte

Ammoniumsulfat – In der zentralen Gas- reinigungsanlage wird das Ammoniak, das beim Verlösen der Salzschlacke mit Wasser entsteht, zu Ammoniumsulfat umgesetzt und flüssig oder als kristalli- nes Schüttgut an die Düngemittelindus- trie verkauft.

Resal – Das durch Eindampfkristallisa- tion zurückgewonnene, rieselfähige Re- cyclingsalz wird erneut als Schmelzsalz im Aluminiumschmelzprozess eingesetzt und substituiert hier bergmännisch geförderte Salzgemische. Das Fehlen oxidischer Salze und eine niedrige Vis- kosität im schmelzflüssigen Zustand ma- chen es zu einem begehrten Einsatzstoff.

Aluminiumoxidprodukt – Das hitzebe- ständige, feinkörnige und mineralische Material mit einem hohen Alumini- umoxidanteil (67 bis 69 Prozent) findet erfolgreich Anwendung in weiten Teilen Europas und ersetzt hauptsächlich Pri- märrohstoffe in folgenden Anwendungs- bereichen:

• Zementindustrie,

• Mineralwolleproduktion,

• Ziegelherstellung,

• Herstellung von Beton-Trennwänden und in der

• Feuerfestindustrie.

Bild 7: Aluminiumgranulat

Bild 8: Kristallines Ammoniumsulfat

Bild 9: Kristallines Schmelzsalz

Metallurgische Nebenprodukte

In Ergänzung zur Aufbereitung der zu- vor beschriebenen Salzschlacke können auch Aluminium-Krätze, Filterstaub, Gießereisande und verbrauchten Katho- denausbruch recycelt werden, für die es bisher noch keine entsprechende Aufbe- reitungstechnik gab.

1.2. Die Eigenschaften

Das Aluminiumoxidprodukt ist ein graues Material pulveriger Konsistenz und einem hohen Anteil an Aluminiumoxid. Es ist Bild 10: Aluminiumoxidprodukt

ein inertes Produkt, welches unter Berücksichtigung der entsprechenden Sicherheits- standards wie andere natürliche Rohstoffe behandelt werden kann.

1.2.1. Physikalische Eigenschaften Tabelle 1 zeigt die wesentlichen physikalischen Eigenschaften und die mittlere Partikel- größe des Aluminiumoxidproduktes. Wie Tabelle 2 zeigt, ist die Partikelgröße ähnlich hinsichtlich des Feinheitsgrads der Rohstoffmischung, welche in Portland-Zement- Klinker-Ofen eingebracht wird. Dies bedeutet, dass das Aluminiumoxidprodukt hin- sichtlich der Korngröße komplett kompatibel ist und als Aluminium-Korrekturstoff ohne zusätzliche Aufbereitung der Portland-Zement-Rohstoffmischung zugeführt werden kann.

Parameter Einheit Wert

Farbe grau

Schüttdichte

- nass g/cm3 1,25

- trocken g/cm3 1,10

Feuchtegehalt % 10 bis 25

mittlere Partikelgröße µm 50 bis 60

Schmelzpunkt °C 1.600

Beginn der Sinterung °C 1.250

BET spezifische Oberfläche m2/g 30 bis 100

Tabelle 1:

Typische physikalische Eigen- schaften des Aluminiumoxid- produktes

Siebweite Durchgang

Paval/Serox/BFA Portland-Zement- Rohmischung

(mm) Ma.-%

0,500 100 100

0,250 95 bis 100 90 bis 100

0,125 80 bis 90 75 bis 95

0,063 45 bis 55 60 bis 85

Tabelle 2:

Partikelgröße des Aluminium- oxidproduktes und der Port- land-Zement-Rohmischung

Metallurgische Nebenprodukte

1.2.2. Chemische und mineralische Eigenschaften

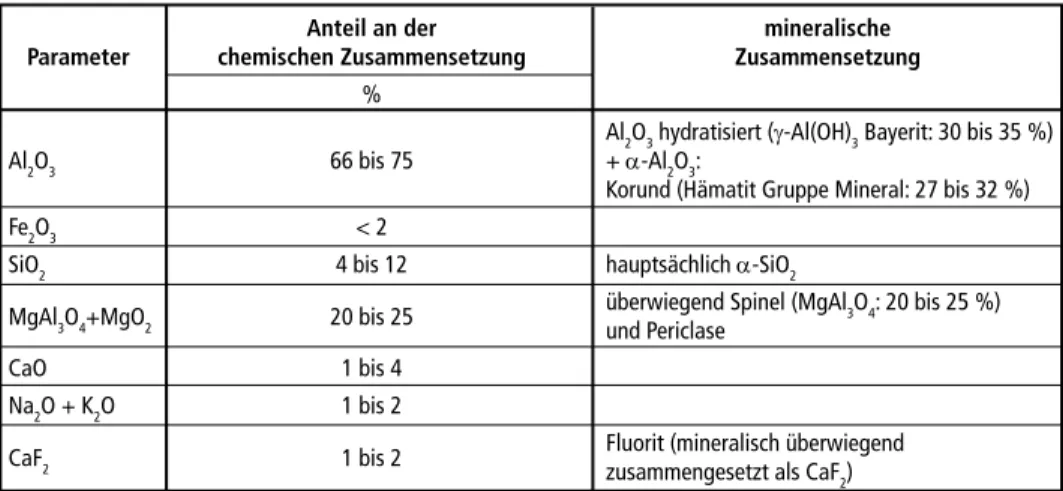

Tabelle 3 zeigt die mittlere chemische Zusammensetzung des Aluminiumoxidproduk- tes. Die bemerkenswerteste Charakteristik, welches die Verwendung als Aluminium- Korrekturstoff für den Einsatz in der Portland-Zement-Rohstoffmischung so vorteilhaft macht, ist der hohe Aluminiumoxid-Anteil von etwa 70 Prozent. Der Magnesiumoxid Anteil liegt bei etwa 10 Prozent. Die Auswirkungen, welche sich aus der Zugabe von Magnesiumoxid (und den übrigen Verbindungen) im Rohstoffmix ergeben sind nach- folgend behandelt.

Der industrielle Einsatz erfordert stabile und vorhersehbare chemische und mineral- urgische Eigenschaften. Der Al2O3-Gehalt liegt bei etwa 68 Prozent +/- 5 Prozent und ist äußerst stabil, welches wiederum die Zugabe in industriellen Prozessen vereinfacht.

Ebenso schwanken die übrigen Komponenten in einem engen Bereich.

Tabelle 3: Mittlere chemische Zusammensetzung des Aluminiumoxidproduktes

Anteil an der mineralische

Parameter chemischen Zusammensetzung Zusammensetzung

%

Al2O3 hydratisiert (γ-Al(OH)3 Bayerit: 30 bis 35 %)

Al2O3 66 bis 75 + α-Al2O3:

Korund (Hämatit Gruppe Mineral: 27 bis 32 %)

Fe2O3 < 2

SiO2 4 bis 12 hauptsächlich α-SiO2

MgAl3O4+MgO2 20 bis 25 überwiegend Spinel (MgAl3O4: 20 bis 25 %) und Periclase

CaO 1 bis 4

Na2O + K2O 1 bis 2

CaF2 1 bis 2 Fluorit (mineralisch überwiegend

zusammengesetzt als CaF2)

Chlorid-Gehalt

Zweifellos ist die Messung des Chlorid-Gehaltes eine der wichtigsten Kontrollen bei der Produktion überhaupt. Nicht alle Anwendungen dieses Produktes haben die gleichen zulässigen maximalen Grenzwerte für diesen Parameter. Die Anwendung in der Bo- denstabilisierung erlaubt zum Teil höhere Chlorid-Werte als die Verwendung bei der Produktion von Mineralwolle oder Zement mit einem niedrigeren Chlorid-Wert und einem engen Toleranzbereich. Dies führt zur Produktion von unterschiedlichen Chargen, bei welchen der Chlorid-Gehalt an die Anwendung angepasst wird.

Der Chlorid-Gehalt wird in zwei Phasen strikt kontrolliert. In der ersten Phase wird im Produktionsprozess jede zweite Stunde an verschiedenen Punkten eine Probe genommen und analysiert, wodurch auch der Prozess gesteuert wird. In der zweiten Phase wird eine Probe des fertigen Produktes analysiert. Zusätzlich werden im internen

Metallurgische Nebenprodukte

Labor die Werte aus der ersten Phase nochmals überprüft. Darüber hinaus werden re- präsentative Sammelproben von Lieferungen umfangreich und regelmäßig zur Analyse an ein externes Labor geliefert. Diese Überwachung und die chargenweise Produktion des Produktes gewährleisteten, dass Abweichungen von vereinbarten Produktspezifi- kationen rechtzeitig erkannt werden, noch bevor eine Auslieferung erfolgt.

Hinsichtlich des Einsatzes in der Zementindustrie beträgt der Anteil des Aluminium- oxidproduktes in der Produktion gewöhnlich 1 Prozent bis 4 Prozent bezogen auf die Gesamtmasse in der Rohstoffmischung des Zementklinkers.

Qualitätskontrolle Die Produktionsanlagen verfügen über die erforderlichen Qualitätskontrollen, um die Lieferungen korrekt nach den vereinbarten Spezifikationen anzufertigen. Die Anlagen verfügen über ein hausinternes Labor mit den notwendigen Apparaten, um die Proben analysieren zu können sowie über die notwendigen personellen Ressourcen, um diesem Anspruch gerecht zu werden.

Der Produktionsprozess ist gemäß ISO 9001 zertifiziert und beinhaltet die stündliche Probenahme während der Produktion, so dass die Nachvollziehbarkeit der Zusam- mensetzung des Produktes auch in der Auslieferungsphase gewährleistet ist. Jede Auslieferung per LKW wird einzeln durch die Ermittlung des Chlorid- und Feuchte- gehalts überwacht, um die vereinbarten Spezifikationen mit dem Kunden einzuhalten.

Regelmäßige Überprüfungen der Parameter Al2O3, K2O, Na2O, MgO, usw., durch externe und akkreditierte Labore stellen sicher, dass die Übereinstimmung mit der Produktspezifikation gewährleistet ist.

1.3. Die Verwendung in der Zementindustrie [4]

Das Aluminiumoxidprodukt wird erfolgreich als alternativer Aluminium-Korrek- turstoff in der Herstellung von Portland-Zement-Klinker unter anderem in Spanien, Frankreich, Deutschland, UK sowie in weiteren Ländern Europas eingesetzt. Dabei bietet es eine mehr als ausreichende Alternative gegenüber dem Einsatz von Bauxit.

Zusätzlich bietet das Aluminiumoxidprodukt die Möglichkeit des Einsatzes bei der Produktion von Calcium-Aluminat-Zement.

Darüber hinaus bietet die Verwendung als Ersatz für natürliche Rohstoffe neben den bereits betrachteten physikalischen und chemischen Anforderungen und der sichereren Verfügbarkeit auch den Vorteil der lokalen Verfügbarkeit und damit niedrigeren Kosten.

Der Einsatz hinsichtlich der Produktion von Klinker basiert zum einen auf der exzel- lenten Eignung als Korrekturmaterial mit einem hohen Al2O3-Anteil, welcher gleich dem von bzw. zum Teil noch größer ist als der von Bauxit, jedoch zu einem deutlich niedrigeren Preis. Darüber hinaus reduziert der MgO-Gehalt die Temperatur ab der die flüssige Phase beginnt. Der enthaltene Fluorite-Anteil ist Teil des Kalziumfluor- aluminats (11 CaO.7Al2O3.CaF2) im Klinker und gibt dem Zement eine höhere anfäng- liche Widerstandskraft. Der darüber hinaus enthaltene Fe2O3-Anteil von weniger als 2 Prozent macht es zu einem hervorragenden Produkt.

Metallurgische Nebenprodukte

Seine Eignung zum Brennen beruht auf der Geschwindigkeit, mit der die CaO-Kom- ponente sich bei der Behandlung der Rohmischung bei hohen Temperaturen verbin- det. Die Eignung zum Brennen der Rohmischung beruht auf den Eigenschaften des Gemischs und seinen Verarbeitungsbedingungen. Zu diesen Verarbeitungsparametern gehört das Temperaturgefälle, die maximale Klinkerbildungszeit, die Kühlgeschwin- digkeit und die Ofenatmosphäre. Versuchsdaten des Instituts Eduardo Torroja Institute of Construction Sciences des Spanischen Wissenschaftsforschungsrats (CSIC) zeigen, dass die Brenneignung des mit dem Aluminiumprodukt versetzten Rohgemisches zur Herstellung von Portland-Zement-Klinker besser ist als Rohmischungen, die mit Bauxit hergestellt sind. Diese Studien haben auch nachgewiesen, dass die Festigkeit des resultierenden Zements höher sein kann als die Festigkeit von kommerziellem CEM l 42.5 Zement (gemäß den IECA-Richtlinien).

Außerdem können diese Produkte ein wichtiger Al2O3-Lieferant zur Herstellung von Kalziumaluminat-Zement sein.

Schlussfolgerung für den Zementsektor

Der Einsatz von Aluminiumkorrekturstoffen ist eine im Zementsektor erforderliche Praxis, wenn der Aluminiumbeitrag von Mergel und Ton zur Rohmischung nicht ausreicht. In diesem Fall werden normalerweise Schiefer und Bauxit eingesetzt, um den Aluminiumgehalt in der Mischung zu justieren. Das Aluminiumoxidprodukt ist eine Alternative, die mit der Rohmischung für Portland-Zement vereinbar ist, was auf seinen nachstehend aufgeführten Eigenschaften beruht:

• Korngröße: Es muss nicht gemahlen und getrocknet werden und erfordert keine zusätzliche Behandlung vor der Zugabe zum Rohgemisch.

• Chemische Analyse: Dank des Aluminiumoxidgehalts kann es als Aluminiumkor- rektor eingesetzt werden, der zum Brennen des Rohgemischs zu Portlandklinker geeignet ist. Es sei darauf hingewiesen, dass eine umfangreiche Qualitätskontrolle genauso wichtig ist wie die Versanddatenerfassung, um eine engmaschige Über- wachung zu gewährleisten.

• Handhabung: Empfang und Lagerung im Werk erfolgen in ähnlicher Weise wie bei allen anderen Produkten, wobei die in den Produktsicherheitsspezifikationen vorgegebenen Vorsichtsmaßnahmen zum Umgang mit dem Material zu beachten sind.

• Verfügbarkeit: Die Produktion erfolgt kontinuierlich und sein Transport per Schiff oder Kipplaster ermöglicht es, das Material überallhin zu den Zementwerken zu liefern.

• Gleichmäßigkeit: Der Produktionsprozess gewährleistet ausreichende Gleichmä- ßigkeit für eine regelmäßige Lieferung des Materials ohne Veränderungen der che- mischen oder physikalischen Eigenschaften.

• Wirtschaftlichkeit: Der Einsatz von Paval, Serox und BFA in der Zementindustrie bietet die Möglichkeit zum Erreichen von Kosteneinsparungen, zur Erhöhung der Verwendung von sekundären Rohmaterialquellen sowie die Vorteile stabiler Lie- ferungen in Form von garantierter Liefersicherheit und entsprechender Qualitäts- kontrolle auszuschöpfen.

Metallurgische Nebenprodukte

1.4. Die Verwendung in der Mineralwollindustrie

Der Mineralwolle-Dämmstoff besteht aus geschmolzenem Stein, einer Kombination von Vulkangestein, üblicherweise Basalt oder Dolomit, und recyceltem Material in Form von Briketts. Die typische Ausrüstung besteht aus einem Kupolofen. Die Mineralwollschmelze wird zu einer faserartigen Struktur versponnen, was eine Kombination von Eigenschaften schafft, die mit keinem anderen Dämmmaterial vergleichbar ist [2].

Durch Erhöhung des Al2O3-Gehalts in der Schmelze wird eine bessere biologische Löslichkeit der Fasern erreicht. Auf diese Weise wird das Risiko einer Karzinose ver- ringert. Eine Alternative für den Einsatz von Al2O3 ist das Aluminiumoxidprodukt anstelle von kalziniertem Bauxit oder Anorthosit. Durch seinen Einsatz können so die folgenden Vorteile erreicht werden:

• Einsparung an Rohmaterialkosten,

• niedrigere Schmelztemperatur und

• geringere Viskosität der Schmelze.

Zusätzlich optimiert die exotherme Reaktion der reinen und fein verteilten Alumi- niumpartikel im Aluminiumoxidprodukt die Energiebilanz des Schmelzprozesses.

1.5. Die Verwendung im Wegebau

In Spanien bestehen einige wichtige Erfahrungen mit dem Einsatz des Aluminium- oxidproduktes in verschiedenen Anwendungen für den Straßen- und Schienenbau.

Dieses wird im Folgenden anhand von zwei relevanten Beispielen erläutert:

• Das Aluminiumoxidprodukt wurde als Verstärkungszusatz einem tonhaltigen Un- tergrund mit hohem Feuchtegehalt zugegeben, welcher als Erdauffüllungsunter- grund zu verwenden war. Dadurch erhielt der Ton bessere Festigkeits-, Verarbeit- barkeits- und Verdichtungseigenschaften. In der Nähe des spanischen Standortes in Valladolid konnte somit die Erstellung einer Umfahrungsstraße (VA-30, Fa. Aldesa) erfolgreich beschleunigt werden.

Bild 11: Abdruck unter einem 70-Tonnen LKW in Ton ohne Serox (> 5 cm)

Klaus Kiwitt

Metallurgische Nebenprodukte

• Beim Gleisbau für einen Hochge- schwindigkeitszug in der Nähe von Valladolid (QW5 – Bahnhof Valla- dolid) wurde das Aluminiumoxid- produkt auf dem Grundniveau er- folgreich wie ein Schotterbindemittel eingesetzt. Die mit den Arbeiten be- traute Firma erhielt eine besondere Auszeichnung für die Nachhaltigkeit und Effizienz der auf dem Einsatz des Aluminiumoxidproduktes basieren- den Lösung.

2. Schlussfolgerung

Das Aluminiumoxidprodukt ist ein lokal hergestelltes und verfügbare Produkt. Auf- grund des vollständigen und rückstandfreien Recyclingprozesses handelt es sich um einen nachhaltigen und umweltfreundlichen Rohstoff. Mit dessen Angebot für ver- schiedene Anwendungen wird somit die letzte Lücke im Aluminiumrecyclingprozess geschlossen.

3. Literatur

[1] Befesa Salzschlacke GmbH, Broschüre

[2] https://www.eurima.org/about-mineral-wool.html

[3] Instituto Espanol del Cemento y sus Aplicaciones (IECA), Madrid, www.ieca.es, Benefits of using PAVAL-SEROX-BFA in cement manufacturing, November 2014

[4] Lopez Gimenez, R.: Alternative Raw Materials. Befesa, Spain, International Cement Review, February 2018, S. 65-66

Bild 12: Abdruck unter einem 70-Tonnen- LKW in Ton mit 5 % Serox (= 2 cm)

Ansprechpartner

Dipl.-Ing. Klaus Kiwitt Befesa Salzschlacke GmbH Vertriebsleiter/Sales Manager Am Brinker Hafen 6

30179 Hannover (D)

Telefon: 0049-(0)511-6303188 E-Mail: klaus.kiwitt@befesa.com

Dorfstraße 51 D-16816 Nietwerder-Neuruppin Tel. +49.3391-45.45-0 • Fax +49.3391-45.45-10 E-Mail: tkverlag@vivis.de

Bestellen Sie direkt beim TK Verlag oder unter www. .de

TK Verlag GmbH

Schlacken aus der Metallurgie

Thomé-Kozmiensky und Versteyl

Schlacken aus der Metallurgie

Karl J. Thomé-Kozmiensky Andrea Versteyl

Schlacken

aus der

Metallurgie

– Rohstoffpotential und Recycling –

Thomé-Kozmiensky und Versteyl Heußen • MotzSchlacken aus der Metallurgie, Band 2

Karl J. Thomé-Kozmiensky

Michael Heußen Heribert Motz

Schlacken

aus der

Metallurgie

– Ressourceneffizienz und Stand der Technik – Band 2

Paketpreis

Schlacken

aus der Metallurgie, Band 1 bis 3

37,00 EUR

statt 54,00 EUR Schlacken aus der Metallurgie, Band 1 – Rohstoffpotential und Recycling – 2011 (ISBN: 978-3-935317-71-9)

Hrsg.: Karl J. Thomé-Kozmiensky, Andrea Versteyl Preis: 15,00 EUR

Schlacken aus der Metallurgie, Band 2 – Ressourceneffizienz und Stand der Technik – 2012 (ISBN: 978-3-935317-86-3)

Hrsg.: Michael Heußen, Heribert Motz Preis: 15,00 EUR

Schlacken aus der Metallurgie, Band 3 – Chancen für Wirtschaft und Umwelt – 2014 (ISBN: 978-3-944310-17-6)

Hrsg.: Michael Heußen, Heribert Motz Preis: 24,00 EUR

Heußen • MotzSchlacken aus der Metallurgie, Band 3

Chancen für Wirtschaft und Umwelt 3

Dorfstraße 51 D-16816 Nietwerder-Neuruppin Tel. +49.3391-45.45-0 • Fax +49.3391-45.45-10 E-Mail: tkverlag@vivis.de

Bestellen Sie direkt beim TK Verlag oder unter www. .de

TK Verlag GmbH

Schlacken aus der Metallurgie

Thomé-Kozmiensky und Versteyl

Schlacken aus der Metallurgie

Karl J. Thomé-Kozmiensky Andrea Versteyl

Schlacken

aus der

Metallurgie

– Rohstoffpotential und Recycling –

Thomé-Kozmiensky und Versteyl Heußen • MotzSchlacken aus der Metallurgie, Band 2

Karl J. Thomé-Kozmiensky

Michael Heußen Heribert Motz

Schlacken

aus der

Metallurgie

– Ressourceneffizienz und Stand der Technik – Band 2

Paketpreis

Schlacken

aus der Metallurgie, Band 1 bis 3

37,00 EUR

statt 54,00 EUR Schlacken aus der Metallurgie, Band 1 – Rohstoffpotential und Recycling – 2011 (ISBN: 978-3-935317-71-9)

Hrsg.: Karl J. Thomé-Kozmiensky, Andrea Versteyl Preis: 15,00 EUR

Schlacken aus der Metallurgie, Band 2 – Ressourceneffizienz und Stand der Technik – 2012 (ISBN: 978-3-935317-86-3)

Hrsg.: Michael Heußen, Heribert Motz Preis: 15,00 EUR

Schlacken aus der Metallurgie, Band 3 – Chancen für Wirtschaft und Umwelt – 2014 (ISBN: 978-3-944310-17-6)

Hrsg.: Michael Heußen, Heribert Motz Preis: 24,00 EUR

Heußen • MotzSchlacken aus der Metallurgie, Band 3

Chancen für Wirtschaft und Umwelt 3

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Stephanie Thiel, Elisabeth Thomé-Kozmiensky,

Bernd Friedrich, Thomas Pretz, Peter Quicker, Dieter Georg Senk, Hermann Wotruba (Hrsg.):

Mineralische Nebenprodukte und Abfälle 5 – Aschen, Schlacken, Stäube und Baurestmassen – ISBN 978-3-944310-41-1 Thomé-Kozmiensky Verlag GmbH

Copyright: Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Stephanie Thiel Alle Rechte vorbehalten

Verlag: Thomé-Kozmiensky Verlag GmbH • Neuruppin 2018

Redaktion und Lektorat: Dr.-Ing. Stephanie Thiel, Dr.-Ing. Olaf Holm, Elisabeth Thomé-Kozmiensky, M.Sc.

Erfassung und Layout: Claudia Naumann-Deppe, Janin Burbott-Seidel, Sandra Peters, Ginette Teske, Roland Richter, Cordula Müller, Gabi Spiegel Druck: Universal Medien GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig.

Sie ist grundsätzlich vergütungspflichtig. Zuwiderhandlungen unterliegen den Strafbestimmun- gen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.