Rost | Dampferzeuger

Offline-Reinigung von Dampferzeugern mit Wasser

Jörg Krüger und Sascha Krüger

1. Veranlassung ...189

2. Grundsätzliches zu Korrosionen von gereinigten Heizflächen durch chloridische Schwermetalleutektika ...190

2.1. Zink als besonders korrosives Schwermetall ...190

2.2. Oberflächenstruktur nach der Offline-Reinigung ...191

2.2.1. Oberflächenstruktur nach Strahlreinigung mit Sand und Glasperlen .191 2.2.2. Oberflächenstruktur nach Reinigung mit Hochdruckwasser ...192

3. Offline-Reinigung mit Wasser ...194

3.1. Offline-Reinigung der Ofenlinien 1 bis 4 mit Wasser ...195

3.1.1. Vorbereitung zur Kesselreinigung mit Wasser ...195

3.1.2. Kessel-Reinigung mit Wasser ...197

3.1.3. Behandlung des Schlammwassergemisches durch Druckfiltration ...199

3.1.4. Behandlung des Schlammwassergemisches durch Trocknung im Abgas ...200

3.2. Chemisches Verhalten der Reinigungsschlämme ...201

4. Zusammenfassung ...202

5. Quellen ...203

1. Veranlassung

In der Müllverbrennungsanlage Schwandorf wird seit 1986 erfolgreich die nasse Off- line-Reinigung eingesetzt. Die zu der Zeit und auch aktuell im Rahmen von Revisionen häufig eingesetzte Abreinigung mit Strahlen (Sandstrahlen) kam bei Economiser- bündeln von 46 Rohren nicht in Frage, da eine Abreinigung des 23. Rohres durch 22 Rohre nicht ohne Schädigung der ersten bzw. letzten Rohre möglich ist. Es wurde daher zwangsweise die nasse Offline-Reinigung eingeführt. Da die Vorrichtungen zur nassen Offline-Reinigung und zur Behandlung der resultierenden Schlämme und des Abwassers damit zur Verfügung standen, wurden konsequenterweise auch die restlichen konvektiven Heizflächen und Strahlungszüge nass gereinigt.

Es erscheint an dieser Stelle angebracht darauf hinzuweisen, dass seit dem Jahr 2000 neben der Abklopfung zusätzlich die nasse Online-Reinigung nach dem Schwandorfer System genutzt wird.

Rost | Dampferzeuger

Es liegen somit langjährige Erfahrungen zur Beurteilung des Verfahrens der nassen Offline-Reinigung vor, die einen Vergleich mit der Abreinigung durch Sandstrahlen gestattet. Dieser Vergleich gibt Hinweise auf die Vor- und Nachteile der unterschied- lichen Reinigungsmethoden hinsichtlich der Korrosionen von gereinigten Heiz flächen.

In diesem Zusammengang werden hierfür notwendige Grundlagen zu möglichen speziellen Korrosionen über chloreutektische Zinksalze und gestrahlten Heizflächen aufgezeigt, die bei der Beurteilung von Standzeiten unbedingt zu beachten sind.

2. Grundsätzliches zu Korrosionen von gereinigten Heizflächen durch chloridische Schwermetalleutektika

Auf frisch gereinigten Heizflächen – unabhängig ob durch Offline- oder Online- Reinigung – können chloridische Salze aus dem heißen Abgas besonders konzentriert kondensieren. In Abhängigkeit von der Schwefelkonzentration im Abgas können die kondensierten korrosiven chloridischen Schwermetallsalze sulfatisiert werden und damit weniger korrosiv wirken. Wobei bei Abgastemperaturen von über etwa 350 °C die Sulfatisierung im Strahlungs- und konvektivem Kesselbereich bei ausreichenden SO3/SO2 Konzentrationen sehr zügig abläuft. Die SO2-Konzentration im Abgas kann damit bereits im Kessel um etwa 50 Prozent fallen. Lediglich im kälteren Bereich des Economisers tritt wegen der dort geringeren Abgastemperatur wenig SO3-Bildung mit Taupunktunterschreitung auf [3]. Die durch die Strahlreinigung erhöhte Oberflächen- rauhigkeit kann die Korrosionsgeschwindigkeit erhöhen. Auf weitere, häufig zitierte Grundlagen zu Korrosionen, wird in diesem Bericht nicht eingegangen.

2.1. Zink als besonders korrosives Schwermetall

Zink ist ein bisher wenig beachtetes Schwermetall. Dabei wird es im großen Stil bei- spielsweise in Salben zu Pflegezwecken oder als Futterergänzungsmittel bei Huftieren eingesetzt. Da es nicht umweltrelevant ist, wurden in den einschlägigen Regelwerken (z.B. Anlage 1, 17. BImSchV) keine Grenzwerte für Zinkemissionen festgelegt. In die- ser Anlage 1 werden Schwermetalle wie Cadmium, Thallium, Blei, Zinn, Kupfer usw.

hinsichtlich der Emissionen begrenzt.

Zinkverbindungen werden weiterhin häufig als Zuschlagmittel für Kunststoffe (Zink- stearat) eingesetzt und gelangen über diesen Weg – insbesondere über Schredderleicht- fraktionen – in die Abfall- und Ersatzbrennstoffverbrennungsanlagen und damit als Gasbestandteil in das resultierende Abgas. Altreifen haben mit 1,6 Prozent Zinkgehalt [1] wohl die höchsten Zinkkonzentrationen.

Die entsprechenden Konzentrationen in Abfall- und Ersatzbrennstoffen sind daher nur in Ausnahmefällen bekannt. Im MKW Schwandorf wurde für das Jahr 2014 überschlä- gig eine mittlere Zinkkonzentration von 0,13 Prozent errechnet (HM = etwa 50 Prozent).

In einem Müllkraftwerk, das deutlich einen höheren Anteil von Ersatzbrennstoffen verbrennt, liegt die mittlere Zinkkonzentration bei etwa 0,3 Prozent.

Die Vorläufer für zinkchloridische Eutektika entstehen bei der Verbrennung und kondensieren an kälteren Heizflächen als zinkchloridische Eutektika. Die resultieren- den Salze sind bei Temperaturen über 226 °C flüssig [4] und damit elektrisch leitend.

Rost | Dampferzeuger

Diese elektrische Leitfähigkeit verursacht durch Potentialdifferenzen bei direktem Kontakt mit dem Metall der Heizflächen typische Korrosionen. Wobei die Potentialdiffe- renzen sowohl durch unterschiedliche chemische Zusammensetzungen der Metalle der Heizflächen als auch durch Konzentrationsunterschiede in der Schmelze resultieren kön- nen. Mit der Rauhigkeit der Oberfläche (A/Ao) – damit der spezifischen Fläche bezogen auf die Heizfläche – nimmt bei Korrosionen der Massenverlust linear zu. Die Schäden, die durch Zinksalze verursacht werden, treten bevorzugt in den Strahlungszügen auf.

Sind die Heizflächen mit weitgehend inerten Belägen, zum Beispiel Sulfaten, belegt, ist die Wahrscheinlichkeit, dass die beschriebenen Chloreutektika mit hoher Konzen tration auf den Heizflächen kondensieren und damit flüssig vorliegen, deutlich geringer.

Der Korrosionsmechanismus durch zinkchloridische Eutektika ist praktisch unabhän gig davon, ob die freie Metalloberfläche durch eine Offline- oder Online-Reinigungs methode erzeugt wurde. Entscheidend ist, ob nach der Abreinigung bei Betrieb der Anlage über den Brennstoff zinkhaltige Gase freigesetzt werden und sich als chloridische Eutektika direkt auf den Heizflächen anreichern und nicht über SO3/SO2-Gase in Salze umgewan- delt werden, die erst bei bedeutend höheren Temperaturen über 440 °C in elektrisch leitendes Salz umgewandelt werden. Somit ist die Schwefelkonzentration im Abgas bei Betrieb von sauberen Heizflächen und Vorliegen von zinkchloridischen Eutektika von entscheidender Bedeutung für die zu erwartenden Korrosionen. Dieser hier beschriebene Mechanismus erklärt die zum Teil stark widersprüchlichen Ergebnisse hinsichtlich des Einflusses der Reinigungsmethoden auf die resultierenden Standzeiten der Heizflächen.

2.2. Oberflächenstruktur nach der Offline-Reinigung

Die Offline-Abreinigung von Belägen kann durch Strahlen mit beispielsweise Schla- cken oder Glasperlen vorgenommen, oder alternativ durch Hochdruckwasserstrahlen durchgeführt werden.

2.2.1. Oberflächenstruktur nach Strahlreinigung mit Sand und Glasperlen

Grundlagen zum Strahlen mit unterschiedlichen Strahlmitteln von Claddingflächen und der resultierenden Ergebnisse werden ausführlich von Christian Grasser [2]beschrieben. Durch Strahlen mit Schlacken werden die Oberflächen der Heizflächen aufgerauht. Die spezifische Oberfläche der Heizflächen und damit der korrosive Abtrag steigen damit bei sonst gleichen Bedingungen an. Ein bedeutender Anteil der Strahl- mittel wird in der aufgerauhten Oberfläche zurückgehalten und kann die Verbin dung von flammgespritzten Korrosionsschutzschichten zur Heizfläche behindern.

Um eine Vorstellung zur Vergrößerung der spezifischen Fläche durch Rauhigkeit zu bekommen, wurde als Modell angenommen, das sie sich durch Pyramiden auf der Oberfläche beschreiben lässt.

Die Abmessungen der Tabelle des Bildes 2 wurden willkürlich angenommen. Sie zei- gen, dass mit der Höhe der Pyramiden die spezifische Oberfläche (A/A0) ansteigt. Bei einer Höhe, die der Kantenlänge entspricht, ist die Oberfläche 2,24-fach größer als die Bezugsfläche. Dieser Faktor von etwa Zwei entspricht nach den Erfahrungen von Betrei- bern und Gutachtern auch der höheren Korrosion, die durch Strahlreini gung resultiert.

Rost | Dampferzeuger

Es versteht sich von selbst, dass durch die lokal hohe mechanische Belastung bei der Strahlreinigung dünne Korrosionsschutzschichten, die beispielsweise durch Flamm- spritzen aufgetragen wurden und durch Rückstände von Strahlmitteln nur beschränkt auf der zu schützenden Heizfläche fixiert sind, beschädigt werden kön nen.

Bild 1: Rauhe Oberfläche und Pyramidenmodell der rauhen Oberfläche

Quelle der Fotos:

Grasser, C.: Reinigung von Claddingflächen in Kesseln zur Müllverbrennung, in: VGB PowerTech 1-2/2011, S. 88-93

a mm 0,2 0,2 0,2 Ao mm20,04 0,04 0,04

h mm 0,10 0,20 0,40 l mm 0,14 0,22 0,41 A mm20,06 0,09 0,16 A/Ao – 1,41 2,24 4,12 a

a

h

l

Bild 2: Abmessungen des Pyramidenmodells und Bestimmung des Rauhigkeitsfaktors

2.2.2. Oberflächenstruktur nach Reinigung mit Hochdruckwasser

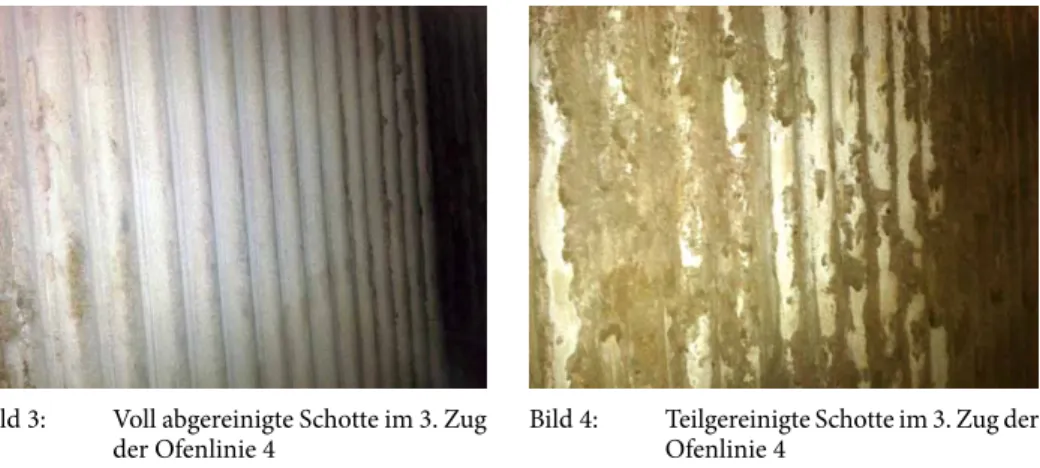

Um die Oberfläche und den Verschleiß nach mehr als 20 Jahren Online- und Offline- Reinigung mit Wasser zu beschreiben, wurden diese in der OL 4 im Bereich der Schotten des 3. Zuges nach der Abstellung des Kessels im August 2015 vor der Offline-Reinigung untersucht. Da dieser Bereich betrieblich nicht besonders durch Funkenflug, Wärme- fluss usw. belastet ist, können ggf. die Folgen der On- und Offline Reinigung eindeutig zugeordnet werden.

Die Bilder 3 und 4 zeigen gut abgereinigte und teilgereinigte Schotten im 3. Zug der OL 4 vor der Offline-Reinigung. Diese Teilreinigung resultiert dadurch, dass die Online-Reinigung nach Unterschreiten der angestrebten Abgastemperatur vor dem konvektiven Zug

gestrahlt mit kantigem Strahlmittel (Korund 1–1,4 mm)

mit Strahlmittelresten

gestrahlt mit rundem Strahl- mittel (Glasperlen 0,4–0,6 mm),

(Strahldruck 8 bar, Abstand 20 cm)

Pyramidenmodell

Rost | Dampferzeuger

beendet wird. Es wurden trockene Belagsproben (Bild 5 und 6) genommen und analysiert.

Zusätzlich wurden die Beläge abgewaschen und der resultierende Schlamm untersucht.

Bei der nassen Abreinigung der Beläge wurde festgestellt, dass sich die Beläge sehr gut mit Wasser ablösen lassen. Die Oberfläche der Heizflächen war mit einer stabilen Oxidschicht belegt.

Bild 3: Voll abgereinigte Schotte im 3. Zug

der Ofenlinie 4 Bild 4: Teilgereinigte Schotte im 3. Zug der Ofenlinie 4

Bild 6: Probenahme von Belägen der teil- gereinigten Schotte (Probe 2) Bild 5: Probenahme von Belägen der voll

abgereinigten Schotte (Probe 1)

Tabelle 1: Analysen der Proben 1 und 2 Analyse vom Feststoff Probe 1 Probe 2

%

Fe2O3 7,10 1,49 PbO 2,6 1,76 ZnO 4,63 3,60 Na2O 15,3 9,74 K2O 10,4 8,24 CaO 8,02 17,8 Glühverlust 10,3 12,1

Zur Analyse der Tabelle 1:

Die Feststoffprobe 1 wurde in einem Be- reich genommen, in dem sehr dünne Belä- ge vorlagen. Es kann nicht ausgeschlossen werden, dass bei der Probennahme Spu- ren von Eisen oder Eisenverbindungen von der Wand abgeschabt wurden. Die Verweil zeiten der Belagprobe 1 im Abgas war deutlich kürzer als die der Belag- probe 2. Die Konzentrationen des korro- sionsfördernden Zinks liegen mit 4,6 und 3,6 % ZnO höher als die Konzentration von Bleioxid mit 2,6 und 1,76 Prozent.

Rost | Dampferzeuger

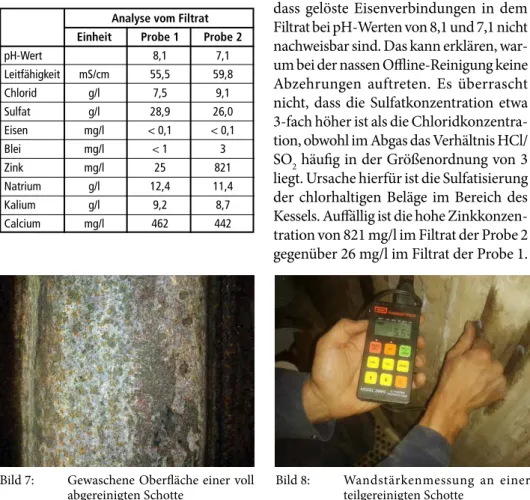

Bild 8: Wandstärkenmessung an einer teilgereinigten Schotte

Bild 7: Gewaschene Oberfläche einer voll abgereinigten Schotte

Tabelle 2: Analyse der Filtratproben der manuellen Wäsche im Bereich der Proben 1 und 2

Analyse vom Filtrat Einheit Probe 1 Probe 2 pH-Wert 8,1 7,1 Leitfähigkeit mS/cm 55,5 59,8 Chlorid g/l 7,5 9,1 Sulfat g/l 28,9 26,0 Eisen mg/l < 0,1 < 0,1 Blei mg/l < 1 3 Zink mg/l 25 821 Natrium g/l 12,4 11,4 Kalium g/l 9,2 8,7 Calcium mg/l 462 442

Zur Analyse der Tabelle 2:

Das analysierte Filtrat der Proben zeigt, dass gelöste Eisenverbindungen in dem Filtrat bei pH-Werten von 8,1 und 7,1 nicht nachweisbar sind. Das kann erklären, war- um bei der nassen Offline-Reinigung keine Abzehrungen auftreten. Es überrascht nicht, dass die Sulfatkonzentration etwa 3-fach höher ist als die Chloridkonzentra- tion, obwohl im Abgas das Verhältnis HCl/

SO2 häufig in der Größenordnung von 3 liegt. Ursache hierfür ist die Sulfatisierung der chlorhaltigen Beläge im Bereich des Kessels. Auffällig ist die hohe Zinkkonzen- tration von 821 mg/l im Filtrat der Probe 2 gegenüber 26 mg/l im Filtrat der Probe 1.

Für die Wandstärkenmessung musste die stabile Oxidschicht (Bild 7) entfernt werden.

Die Messung hat Wandstärken im Bereich von 5,6 mm gezeigt (Bild 8). Somit konnte gezeigt werden, dass nach mehr als 20-jährigem Betrieb in der OL 4 des MKW kein Ver- schleiß durch Online- und Offline-Reinigung mit Wasser aufge treten ist. Die Schotten der OL 4 werden von unten angeströmt. Bei den dort installierten Sammlern wurde die Feuerfestschutzschicht durch Cladding ersetzt. Bei der OL 1–3 sind die entsprechenden Bereiche der Schotten seit 30 Jahren in Betrieb. Im oberen, vom 1. Zug angeströmten Bereich, wurde Cladding als Anström schutz eingesetzt. Dieses Ergebnis wird durch die Analyse des geringen Eisen gehaltes im Filtrat der Offline-Reinigung plausibel erklärt.

3. Offline-Reinigung mit Wasser

Im MKW Schwandorf werden die OL 1–3 und die OL 4 auf die gleiche Art offline ge- waschen. Die Entsorgung der Reinigungsschlämme erfolgt unterschiedlich. Bei einer Grundlagenuntersuchung zur Offline-Reinigung von Claddingflächen von 550 m² in

Rost | Dampferzeuger

der OL 2 wurde festgestellt, dass mit der Wasserhöchstdruckreinigung etwa 85 Prozent der Kosten gegenüber der Sandstrahlreinigung eingespart werden können [2]. Bei Einsatz üblicher Hochdruckgeräte werden Kosten in annähernd gleicher Größenord- nung eingespart.

3.1. Offline-Reinigung der Ofenlinien 1 bis 4 mit Wasser 3.1.1. Vorbereitung zur Kesselreinigung mit Wasser

In Bild 9 der OL 1–3 sind die Bereiche, die nass offline gereinigt werden, und die starken Rohrbündel der konvektiven Heizflächen dargestellt. Diese starken Bündel von 3,92 und 4,14 m haben die Einführung der nassen Offline-Reinigung notwendig gemacht, da eine erfolgreiche Reinigung durch Sandstrahlen die Heizflächen im Ein- und Aus- trittsbereich zu stark geschädigt hätte.Vor der Abstellung des Kessels werden die Heizflächen mit der installierten Online- Reinigung nach dem Schwandorfer System optimal abgereinigt. Nach der Abstellung des Kessels werden in der Abkühlphase über Dauerklopfung möglichst viele Beläge aus dem Bereich der konvektiven Heizfläche – die bisher nicht mit Wasser bei Betrieb gereinigt

Bild 9: Prinzipskizze der Offline-Reinigung der Ofenlinie 1–3 im MKW Schwandorf. Die Linien wurden 1982 für eine Dampfleistung von 42 t/h (410 °C und 72 bar) ausgelegt.

Der Sattdampfdruck beträgt etwa 80 bar (ü).

Beginn der Nassreinigung

Schlamm und Wasser

3,92 m 2,3 m 4,14 m

Ende der Nassreinigung

Rost | Dampferzeuger

werden – abgereinigt. Nach Abkühlung des Kessels werden bevorzugt die Gerüste ein- gebaut, die für die folgende manuelle Abreinigung von groben Belägen notwendig sind.

Bis zum Beginn der Nassreinigung werden die abgereinigten Beläge, wie bei Normalbe- trieb – nach der Zerkleinerung in lokalen Mahlanlagen – gemeinsam mit den Reststoffen aus der Abgasreinigung in die Reststoffsilos gefördert. Bild 10 zeigt die Förderwege in der trockenen und nassen Offline-Reinigung.

Bild 10: Schema der Trocken- und Nassreinigung der Ofenlinien 1–3

Danach erfolgt für die Nassreinigung ein temporärer Umbau der Förderwege. Hierfür werden die Pendelklappen aus dem Bereich des konvektiven Zuges durch Fallrohre ersetzt und die Förderrichtung der Förderschnecken in Richtung Stößelentschlacker umgeschaltet (Bild 11). Zusätzlich wird durch Folien sichergestellt, dass das Kessel haus nicht mit den Reinigungsschlämmen verschmutzt wird (Bild 12, 13 und 14).

Vor Beginn der Nassreinigung ist sicherzustellen, dass durch das Schlamm-Wasserge- misch keine Schäden oder starke Verunreinigungen im Kesselhaus resultieren. Dafür sind Mannlöcher und Schauluken abzudichten. Bei der Reinigung des 1. Zuges muss beachtet werden, dass das anfallende Wasser und der Schlamm nicht in den Luftspalt der hinter- lüft eten Platten eindringt. Hierfür wird dieser Bereich der Zustellung mit PU-Schaum und Plastikplanen geschützt (Bild 14). Zusätzlich wird die Sperrluft der hinterlüfteten Platten während der Nassreinigung betrieben.

1. Zug

2. Zug Tailend

Feuerraum

Behälter in der Waschwasserhalle Überhitzer Verdampfer Economiser

Staubtransport bei Betrieb und Vorreinigung

Mulde für Staubtransport/

Pumpenvorlage Stößelentschlacker Schlammtransport bei Offline-Reinigung

Rost | Dampferzeuger Reststoffe oder

Reinigungsschlämme

Stößelentschlacker

Austausch Pendelklappen

Reststoffsilo

Bild 11: Umschalten der Förderwege von trockenen Kesselstäuben für die nasse Offline-Reinigung

Bild 12: Für die Offline-Reinigung vorberei-

tete Förderschnecken Bild 13: Für die Offline-Reinigung vorberei- tete Mannlöcher

Bild 14: Für die Offline-Reinigung vorberei- tete Abdichtung der hinterlüfteten Platten im 1. Zug

3.1.2. Kessel-Reinigung mit Wasser

Die Nassreinigung mit einem Wasser- druck von etwa 300 bar ist wenig spekta- kulär. Als Wasser wird filtriertes Flusswas- ser aus der Naab (Nutzwasser) eingesetzt.Es wer den keine Lösungsmittel und/oder Alkalisierungsmittel eingesetzt.

Rost | Dampferzeuger

Bild 15: 300 bar Hochdruckpumpen Bild 16: Abreinigung der Heizflächen im Eintritt zum Tailend der Ofenlinie 2 mit Hochdruckwasser

Bild 17: Abgereinigte Schotten im 2. Zug Bild 18: Abgereinigte Überhitzerheizflächen

Bild 19: Austritt Schlammwasser aus Ent-

schlacker Bild 20: Sammelcontainer für Schlammwas-

ser mit Druckluft zur Dispergierung des Schlamms

Die groben Beläge werden durch den Impuls des Reinigungswassers entfernt. Die feineren Beläge werden mit Wasser angelöst und können danach mit wenig Aufwand abgewaschen werden.

Rost | Dampferzeuger

3.1.3. Behandlung des Schlammwassergemisches durch Druckfiltration

Das Schlamm-Wassergemisch muss grundsätzlich durch Einleiten von Druckluft oder durch Rührwerke in Bewegung gehalten werden, damit es nicht verklumpt und pumpfähig bleibt.Im MKW Schwandorf hat man bis zum Jahr 2000 den Reinigungsschlamm aller Ver- brennungslinien in Kammerfilterpressen abfiltriert und abgepresst.

Bild 21: Mischcontainer als Vorlage für die Kam-

merfilterpresse in der Waschwasserhalle Bild 22: Gesamtansicht der Kammerfilterpresse

Bild 23:

Umfüllen des abfiltrierten Materials in Big Bags

Bild 24:

Detailansicht des abfil- trierten und abgepress- ten Filterkuchens

Bild 25:

Versandfertiger Big Bag mit Filter- kuchen aus der Abwasserhandlung Für die Filtration wird gelöschter Kalk (Weissfeinkalkhydrat Ca(OH)2) als Kalkmilch zugesetzt. Dies bedingt nicht nur eine pH-Wert-Regulierung, sondern dient auch als Konditionierung für die Filtration des Abwassers, das ohne die notwendige Struktur infolge der Kalkzugabe die Filtertücher verkleben würde. Somit könnte sich kein stichfester Filterkuchen ausbilden. Das Filtrat wird über einen Zwischenbehälter den Reaktoren der CDAS-Abgasreinigungsanlagen zugeführt und zur Kühlung der Abgase von etwa 200–220 °C auf etwa 135 °C genutzt.

Der abgepresste Schlamm emittiert vermutlich über Reaktionen von Aluminium und alkalischem Wasser Wasserstoff. Um ihn gefahrlos zu entsorgen, werden die Big Bags für etwa 3–4 Monate zwischengelagert und erst nach Freigabemessung (H2) untertägig entsorgt.

Rost | Dampferzeuger

3.1.4. Behandlung des Schlammwassergemisches durch Trocknung im Abgas

Da der Aufwand für die Behandlung der Filterschlämme und die getrennte Entsor gung der abgepressten Filterschlämme erheblich war, wurde im Jahr 2000 nach Rücksprache mit dem TÜV bei der Genehmigungsbehörde ein Antrag gestellt, dass der Reinigungs- schlamm direkt in einen Leerzug der OL 4 eingedüst werden darf. Der Antrag wurde genehmigt.Bild 26:

Prinzipskizze der Trocknung von Schlammwasser der Offline- Reinigung in der Ofenlinie 4

8

Mischung Reinigungswasser

Ofenlinie 4

Schlamm

Bild 27: Pumpenvorlagebehälter und Druck- luftmembranpumpe zur Förderung und Verdüsung von Schlammwas- ser im Strahlungszug der OL 4

Bild 28: Düse zur Verteilung des Schlamm- wassers im Strahlungszug der Ofenlinie 4

Rost | Dampferzeuger

Es hat sich gezeigt, dass bei den hohen Abgastemperaturen von etwa 900 °C das Wasser sehr schnell verdampft. Die resultierenden Stäube werden mit den restlichen Stäuben im Kessel und der Abgasreinigung abgeschieden. Nachdem das em pfohlene Verfahren erfolgreich getestet wurde, ist die aufwendige Abfiltration und getrennte Entsorgung entfallen.

Da bei den Ofenlinien 1–3 keine Eindüsung in die Leerzüge installiert ist, werden die Reinigungsschlämme der OL 4 weiterhin über die vorher unter 3.1.3. beschriebene Weise behandelt.

3.2. Chemisches Verhalten der Reinigungsschlämme

Um abzuklären, wie korrosiv die Reinigungsschlämme sind, wurden aus einem demon- tierten st35.8 Kesselrohr zwei identische Proben entnommen und für 120 Stunden al- ternativ in Reinigungsschlamm und Salzwasser mit jeweils einer Chlorid konzentration von etwa 20 g/l gelegt.

Bild 29: Probe in Reinigungsschlamm nach

120 Stunden, pH Wert 6,5 Bild 30: Probe in Salzwasser nach 120 Stun- den, pH Wert 6,3

Korrosionstest in Reinigungsschlamm Die in den Bildern 4 und 6 gezeigten Beläge (Probe 2) wurden entnommen und mit vollentsalztem Wasser so gemischt, dass eine Chloridkonzentration von etwa 20 g/l resultierte. In diese Schlammmischung wurde eine 36,15 g Probe aus St 35.8 einge- bracht (Bild 29). Die Lösung zeigte nach 24 Stunden keine Verfärbung. Nach 24 und 48 Stunden wurde eine Lösungsprobe entnommen und am ICP auf Fe untersucht.

Rost | Dampferzeuger

Es konnte kein Fe-Anstieg gemessen werden. Nach 120 Stunden in der Lösung lag die Gewichtsabnahme der gewaschenen und getrockneten Probe im Bereich der Mess- toleranz von 0,7 mg. Es konnten keine Korrosionen nachgewiesen werden.

Korrosionstest in NaCl-Lösung

In einem Becherglas wurde eine Kochsalzlösung mit etwa 20 g/l Chlorid angesetzt. In diese Lösung wurde eine 29,8 g Probe aus St 35.8 gelegt. Die Lösung zeigte nach 24 Stunden eine deutliche rostfarbene Verfärbung. Auf dem Boden des Becherglases war deutlich abgeschiedenes Eisenhydroxid zu erkennen (Bild 29). Nach 24 und 48 Stunden wurde eine Lösungsprobe entnommen und am ICP auf Fe untersucht. Es konnte kein Fe-Anstieg gemessen werden. Nach 120 Stunden in der Lösung lag die Gewichtsab- nahme der gewaschenen und getrockneten Probe bei 20 mg. Damit konnten deutliche Korrosionen nachgewiesen werden.

Die Bilder 31 und 32 zeigen die deutlich unterschiedlichen Oberflächen der Proben.

Während die mit NaCl-Lösung behandelte Probe deutliche Rostspuren zeigt, wurde bei der mit Reinigungsschlamm behandelten Probe eine passivierte Ober fläche festgestellt.

4. Zusammenfassung

Nach über zwanzigjähriger Anwendung der nassen Offline-Reinigung im MKW Schwandorf wird festgestellt, dass diese Methode kostengünstig und heizflächen- schonend ist. Bei der Beurteilung der Standzeiten ist zu berücksichtigen, dass das in Schwandorf entwickelte, optimierte und praktizierte Online-Reinigungs-System mit Wasser ebenfalls heizflächenschonend ist.

Widersprüche zu diesen Erfahrungen aus anderen Anlagen, mit unter Umständen ande- ren Brennstoffen (z.B. EBS und geringe Schwefelgehalte), lassen sich plausibel dadurch er- klären, dass in Abwesenheit von SO3/SO2 eutektische Zinkchloride auf gereinigten Heiz- flächen bei Temperaturen über 226 °C stark korrosive Schmelzen bilden [4]. Somit ist die Abfallzusammensetzung hinsichtlich der Zink- und Schwefel konzentration nach einer Offline- oder Online-Abreinigung entscheidend für die zu erwartenden Abzehrraten.

Bild 31: Proben nach 120 Stunden in der

Testlösung Bild 32: Vergrößerte Darstellung von Bild 31

Probe aus Reinigungsschlamm

Probe aus NaCl-Lösung

Probe aus Reinigungsschlamm

Probe aus NaCl-Lösung

Rost | Dampferzeuger

Da die Zinkkonzentrationen im Gegensatz zu den Schwe felkonzentrationen, die üblicherweise im Rohgas erfasst werden, nicht kontinuierlich erfasst werden, wird daher empfohlen, die Online-Reinigung nur bei erhöhten Schwefelkonzentrationen im Rohgas zu betreiben. Bei der Inbetriebnahme einer gereinigten Kesselanlage sollten Brennstoffe eingesetzt werden, die höhere Schwe felkonzentrationen und geringere Zinkkonzentrationen im Abgas erwarten lassen. Gegebenenfalls ist Schwefel in ge- eigneter Form einzubringen [5].

5. Quellen

[1] Fehringer, R.; Rechberger, H.; Brunner, P. H.: Positivlisten für Reststoffe in der Zementindustrie:

Methoden und Ansätze (PRIZMA). TU Wien, 12/1999

[2] Grasser, C.: Reinigung von Claddingflächen in Kesseln zur Müllverbrennung, in: VGB Power- Tech 1-2/2011, S. 88-93

[3] Krüger, J: Zum Verhalten von Schwefel in Müllverbrennungsanlagen. In Thomé-Kosmiensky, K. J.; Beckmann, M. (Hrsg.): Energie aus Abfall, Band 6 , Neuruppin: TK Verlag Karl Thomé- Kosmiensky, 2009, S. 479-503

[4] Spiegel, W.; Herzog, T.; Magel, G.; Müller, W.; Schmidl, W.; Albert, F.-W.: Korrosionen in Ab- fallverbrennungsanlagen, in: Dampferzeugerkorrosion 2013, Freiberg, S. 9-95

[5] Tappe, T.: Minderung des Korrosionsrisikos im Feuerraum eines EBS-Kraftwerkes, in Dampf- erzeugerkorrosion 2015, Freiberg

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Karl J. Thomé-Kozmiensky, Michael Beckmann (Hrsg.):

Energie aus Abfall, Band 13

ISBN 978-3-944310-24-4 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2016

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel, M.Sc. Elisabeth Thomé-Kozmiensky

Erfassung und Layout: Sandra Peters, Ginette Teske, Janin Burbott-Seidel, Anne Kuhlo, Carolin Bienert

Druck: Universal Medien GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funk- sendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9.

September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig.

Zuwiderhandlungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.