Einführung des Recyclings von Kieselgur in die Praxis der Bierherstellung

Eberhard Gock, Volker Vogt, Tobias Leußner, Günther Hoops und Heiko Knauf

1. Ausgangssituation ...503

2. Gewinnung von Kieselgur ...506

3. Kieselgur im Brauprozess ...507

4. Recycling von Kieselgur aus Filterschlämmen ...510

4.1. Laboruntersuchungen ...510

4.2. Pilotbetrieb ...512

4.3. Industriebetrieb ...517

5. Zusammenfassung ...520

6. Literatur ...522

1. Ausgangssituation

Kieselgur ist ein natürlicher mineralischer Rohstoff, der aus silikatischen Skelett- strukturen abgestorbener Kieselalgen besteht. Diese Skelettstrukturen verleihen der Kieselgur eine außergewöhnlich große Oberfläche und Porosität. Durch die weitgehend chemische und thermische Beständigkeit sind heute die wichtigsten Einsatzfelder die Bereiche Füllstoffe, Bindemittel und Filtermittel. In Deutschland liegt der Gesamtver- brauch bei etwa 100.000 Tonnen pro Jahr. 20.000 Tonnen werden zur Klarfiltration in Brauereien verwendet. Bild 1 zeigt eine Collage von REM-Aufnahmen verschiedener Kieselgurtypen.

Bild 1:

REM-Aufnahmen verschiedener Kieselgurtypen

Obgleich in der Welt noch genügend Kieselgurlagerstätten vorhanden sind, ist Kie- selgur als natürliches fossiles Produkt prinzipiell nur in begrenzter Menge verfügbar.

Verunreinigte Kieselgurprodukte, wie die Filterschlämme aus den Brauereien, stellen zunehmend ein Abfallproblem dar. Insgesamt fallen in Deutschland jährlich über 70.000 Tonnen organisch belastete Filterschlämme mit fünfzig bis siebzig Prozent Wassergehalt an.

In der Vergangenheit wurden Kieselgurfilterschlämme über die Kanalisation entsorgt [14].

Aufgrund von Versandungen der Kanäle ist diese Praxis in der Abwassertechnik nicht mehr zugelassen. Derzeit gebräuchlichster Entsorgungsweg ist das Ausbringen auf landwirtschaftlichen Nutzflächen zur Bodenverbesserung. Die Entsorgungskosten pro Tonne Kieselgur (TS) erreichen bis hundert Euro. Im Sinne der Nachhaltigkeit wur- den Recyclingverfahren entwickelt, die sowohl die thermische als auch die chemische Behandlung voraussetzen.

Das thermische Recycling von Kieselgurfilterschlämmen wird von der Tremonis GmbH, Dortmund [2] angewendet. Die Filterschlämme aus etwa sechzehn deutschen Brau- ereien werden auf achtzig Prozent TS durch Abpressen entwässert. Der Filterkuchen wird dann auf zwei Prozent Restfeuchte getrocknet und in einer Hochtemperaturmisch- kammer bei 780 °C geglüht. Das als Tremogur vertriebene Regenerat wird von vielen Brauereien mit einem Anteil von bis zu dreißig Prozent der Frischgur zugemischt.

Ein alternativer thermischer Verfahrensvorschlag kommt vom wissenschaftlich- technisch-ökonomischen Zentrum (WTÖZ) in Berlin. Im Gegensatz zum Tremo- nisverfahren sieht es die Trocknung des sedimentierten Filterschlammes in einem Wirbelschichttrockner auf fünf Prozent Restfeuchte vor. In einem nachgeschalteten Wirbelbettcalcinator wird bei 850 °C geglüht und die Kieselgur mit Zyklonen aus dem Gasstrom abgeschieden [3, 4].

Die Henninger Bräu AG schlägt ein nass-chemisches Verfahren vor, bei dem der Kieselgurfilterschlamm mit fünfprozentiger Natronlauge bei achtzig bis neunzig °C gelaugt wird [5, 14].

Nach einem rumänischen Verfahrensvorschlag werden Filterschlämme in Wasser suspendiert und die Kieselgur mit Aluminiumhydroxid geflockt. Nach Dekantieren der überstehenden Trübe wird die gereinigte Kieselgur mit Hilfe von Zyklonen klas- siert [13].

Weitere Verfahrensvorschläge [1, 12] befassen sich mit der enzymatischen Regenerie- rung, wobei die Verunreinigungen im Filtermittel durch Proteasen-b-Glucanasen und Amylasen hydrolisiert werden.

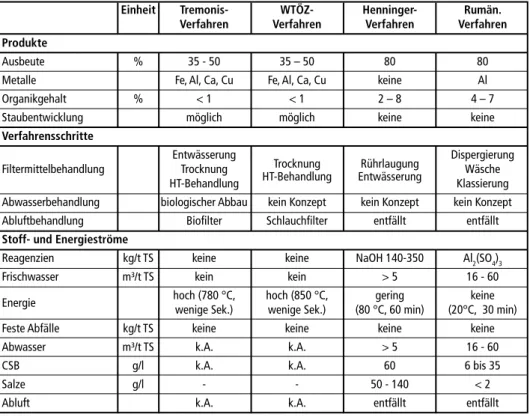

Tabelle 1 fasst die verfahrenstechnischen Merkmale der aufgeführten Recyclingver- fahren und -konzepte zusammen. Durch thermische Behandlung (Tremonis, WTÖZ) ergeben sich Strukturschädigungen, so dass das Ausbringen nur bei dreißig bis fünfzig Prozent liegt. Ein anderer Nachteil ist die Anreicherung von Aluminium, Eisen, Calcium und Kupfer aus der Verdampfung des Brauwassers. Der Aufwand für die Verfahrens- technik und die Energie bei der Wärmeerzeugung ist hoch sowie der CO2-Ausstoß.

Bei allen nass-chemischen Recyclingvorschlägen wird der geforderte Restgehalt an organischen Komponenten mit unter zwei Prozent Glühverlust nicht erreicht [6].

Vorschläge zur Behandlung des Abwassers, das durch einen sehr hohen CSB-Wert und Aufsalzung gekennzeichnet ist, werden nicht gemacht.

Tabelle 1: Gegenüberstellung von verschiedenen Recyclingvorschlägen für die Aufbereitung von Kieselgur-Filterschlämmen

Einheit Tremonis- WTÖZ- Henninger- Rumän.

Verfahren Verfahren Verfahren Verfahren

Produkte

Ausbeute % 35 - 50 35 – 50 80 80

Metalle Fe, Al, Ca, Cu Fe, Al, Ca, Cu keine Al

Organikgehalt % < 1 < 1 2 – 8 4 – 7

Staubentwicklung möglich möglich keine keine

Verfahrensschritte

Entwässerung

Trocknung Rührlaugung Dispergierung Filtermittelbehandlung Trocknung HT-Behandlung Entwässerung Wäsche

HT-Behandlung Klassierung

Abwasserbehandlung biologischer Abbau kein Konzept kein Konzept kein Konzept Abluftbehandlung Biofilter Schlauchfilter entfällt entfällt Stoff- und Energieströme

Reagenzien kg/t TS keine keine NaOH 140-350 Al2(SO4)3

Frischwasser m³/t TS kein kein > 5 16 - 60

Energie hoch (780 °C, hoch (850 °C, gering keine wenige Sek.) wenige Sek.) (80 °C, 60 min) (20°C, 30 min)

Feste Abfälle kg/t TS keine keine keine keine

Abwasser m³/t TS k.A. k.A. > 5 16 - 60

CSB g/l k.A. k.A. 60 6 bis 35

Salze g/l - - 50 - 140 < 2

Abluft k.A. k.A. entfällt entfällt

Quellen:

Finis, P.; Galaske, H.: Recycling von Brauerei-Filterhilfsmitteln – Tremonis-Verfahren bewährt sich in NRW. In: Sonderdruck aus Brauwelt Nr. 49. 1988, S. 2332-2347

Fischer, W.; Dülsen, R.: Ergebnisse der Bierfiltration mit Kieselgurregenerat. In: Brauwelt Nr. 46. 1990, S. 2153-2162

Henninger-Bräu AG (Hrsg.): Regenerierung von Kieselgur. Frankfurt: Deutsches Patentamt, Offenlegungsschrift DE 3623484 A1, 1986

Sever, R. et al.: Verfahren und Anlage zur Regenerierung von Kieselgur aus der Bierfiltration, RO 90973, 1985

Die bis heute vorgeschlagenen Entsorgungs- und Verwertungsmöglichkeiten sind in Bild 2 zusammengefasst.

Von dem oben genannten Entwicklungsstand gingen die Recyclinguntersuchungen [9], die in diesem Beitrag vorgestellt werden, aus [7, 8, 16]. Es handelt sich um ein Kooperationsprojekt zwischen dem Institut für Aufbereitung, Deponietechnik und Geomechanik der TU Clausthal, der Heinrich Meyer-Werke Breloh GmbH & Co. KG und der Privatbrauerei Wittingen, das von der Deutschen Bundesstiftung Umwelt unter dem Aktenzeichen: 14072 gefördert wurde.

Bild 2: Bisherige Entsorgungswege für Kieselgur-Filterschlämme aus Brauereien

* seit 2005 in Deutschland nicht mehr zulässig

thermisch (Tremonis) Landwirtschaft

Ziegelei chemisch

(div. Vorschläge) Kieselgurschlamm

Beseitigung

Hausmüll * Sonderabfall niederwertig hochwertig

Verwertung

2. Gewinnung von Kieselgur

Kieselgur wird überwiegend im Tagebau abgebaut, da Stollenbetrieb zu hohe Kos- ten verursacht. Die Kieselgurlagerstätten können Mächtigkeiten bis zu dreißig Metern erreichen. Diese fossilen Sedi- mente von Diatomeenpanzern sind in der ganzen Welt zu finden. Die größten Vorkommen in den USA sind tertiäre Meerwasserguren. In Deutschland ent- standen im jüngeren Pleistozän rinnen- förmige Kieselgur-Süßwasserseen durch die Gletschertätigkeiten, des jeweils vorhergehenden Glazials. Der Kieselgur- abbau in Deutschland ist vor etwa zwanzig Jahren wegen Unrentabilität eingestellt worden. Das Aufbereitungsverfahren für Rohkieselgur wird in Bild 3 gezeigt [11].

Es handelt sich im Wesentlichen um thermische Prozessstufen, da nur auf diesem Weg die organischen Substanzen wirtschaftlich entfernt werden können.

Der Wert der Kieselgurkonzentrate wird bestimmt vom technischen Aufwand. Der größte Aufwand ist für die Erzeugung von

Kieselgurschlamm

getrocknete Kieselgur

calcinierte Kieselgur

aktivierte Kieselgur

* Sinterung von Feinstkorn Flussmittel (Soda, Steinsalz) FeCl3

Vorzerkleinerung

Trockner

Prallmühle Sichter

Prallmühle Sichter

Prallmühle Sichter Drehrohrofen mit Kühltrommel 800 bis 1.000 °C *

Drehrohrofen mit Kühltrommel 1.000 bis 1.200 °C *

Bild 3: Aufbereitungsverfahren für Rohkieselgur

Daten nach: Paschen, S.: Kieselgur – Gewinnung, Aufbereitung und Verwendung. In: Erzmetall 39 (1986), Nr. 4, S. 153 ff

aktivierter Kieselgur erforderlich. Die Rohguren enthalten häufig Sulfidminerale, unter anderem Arsenverbindungen, die bei den amerikanischen Guren besonders hoch sind.

Die durchschnittlichen charakteristischen Kenngrößen für Kieselgurprodukte werden in Tabelle 2 angegeben.

Entscheidend für die Filtrationseigenschaften sind die Porositäten, die in der Größen- ordnung von achtzig bis neunzig Prozent liegen. Die Porositäten werden bestimmt durch die Permeabilitäten, gemessen in Darcy.

Chemische Einheit chemisch-physikalische Zusammensetzung Eigenschaften Silikat (SiO2) % 80 bis 90 Aluminiumoxid (Al2O3) % 0,1 bis 6 Eisenoxid (Fe2O3) % Spuren bis 3 Phosphorpentoxid (P2O5) % < 0,1 Kaliumoxid (K2O) % 0,5 bis 3 Natriumoxid (Na2O) % 0,5 bis 3 Calciumoxid (CaO) % 0,5 bis 2 Magnesiumoxid (MgO) % < 1 organischer Schwefel % < 0,1 lösliches Eisen ppm 1 bis 86

Arsen* ppm < 5

Wassergehalt % 0,1 bis 5

Dichte trocken kg/m3 290 bis 400 Dichte feucht kg/m3 320 bis 480 Permeabilität Darcy 0,02 bis 10 Wasserwert l/h 5 bis > 300 Ausglühverluste % 0,1 bis > 2

Feuchtigkeit % 0,2 bis 1,0

pH** 5 bis 10

Alkalität g NaOH/kg 0,3 bis 3,0

Porosität % 80 bis 90

Lösliche Stoffe % 0,5 bis 2,5 Spezifische Oberfläche m2/g 1 bis 22

Teilchengröße µm 0,1 bis 200

Siebrückstand

(2.000 mesh/cm2) % < 6

Sandgehalt % < 2

* besonders hoch bei USA Gur

** je nach Aktivierungsmittel NaCl/CaCl2

Tabelle 2:

Chemische Zusammensetzung und chemisch-physikalische Eigenschaften der Kieselgur

3. Kieselgur im Brauprozess

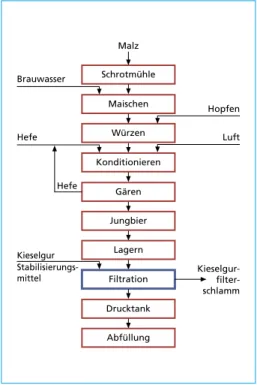

Nach dem Reinheitsgebot dürfen bei der Bierherstellung nur Malz, Hopfen, Hefe und Brauwasser eingesetzt werden. Die regionalen Besonderheiten und der Verfahrensablauf bestimmen die Geschmacksrichtung der Brauprodukte. Entscheidend für die Halt- barkeit ist die Filtration der Trubstoffe, die mit Hilfe der Kieselguranschwemmfiltern bewerkstelligt wird. Bild 4 zeigt das Grundverfahrensschema der Bierherstellung.

Das in der Schrotmühle gemahlene Malz wird mit Brauwasser gemaischt, mit Hopfen gewürzt und unter oxidierenden Bedingungen einem Gärprozess unter- worfen. Das entstehende Jungbier wird gelagert und nach einer definierten Rei- fezeit einer Filtration der Trubstoffe un- terzogen. Das in Drucktanks gespeicherte Filtrat ist das Produkt für die Abfüllung.

Die einzusetzenden Filtermittelarten und deren Massenverhältnisse sind vom Typ der Filteranlage abhängig. Im Einzelnen handelt es sich um Rahmenfilter sowie Spaltkerzen- und Horizontalsiebfilter. Die jeweiligen Filtermittelchargen ergeben sich aus den spezifischen Prozessbedin- gungen. Tabelle 3 zeigt beispielhaft die Einsatzmengen und -anteile einzuset- zender Filtermittelarten in einer kleinen Brauerei.

Brauwasser

Kieselgur Stabilisierungs-

mittel Kieselgur-

filter- schlamm Malz

Schrotmühle

Maischen

Würzen

Konditionieren

Gären

Jungbier

Lagern

Filtration

Drucktank

Abfüllung Hefe

Hefe

Hopfen

Luft

Bild 4: Grundverfahrensschema der Bier- herstellung

Tabelle 3: Einsatzmengen und Anteile der Filtermittelarten in einer kleinen Brauerei

Einheit Grobgur Feingur feine Stabilisie- Mittelgur rungsmittel 1. Voranschwemmung (VA) kg 25

2. Voranschwemmung (VA) kg 35 35

Laufende Dosierung (LD) kg 46 50 87,5

Gesamtmasse kg 25 81 120 87,5

Anteil % 8 26 38 28

Die dem Filtermittel zugesetzten Stabilisierungsmittel, überwiegend Kieselgele und Polyvinylpolypyrrolidon (PVPP), haben einen Anteil von etwa zehn bis dreißig Prozent.

Die Zusammensetzung der Filtermittel kann abweichen, da in Abhängigkeit von der filtrierten Biersorte und dem erreichten Druckverlust kurzfristig Änderungen von Mischung und Dosiermengen möglich sind. Weiterhin wird die Zusammensetzung von der Filtrationsdauer einer Charge bestimmt. Während die erste und zweite Vor- anschwemmung fixe Größen darstellen, ist die Menge der laufenden Dosierung der Laufzeit und der Biermenge proportional.

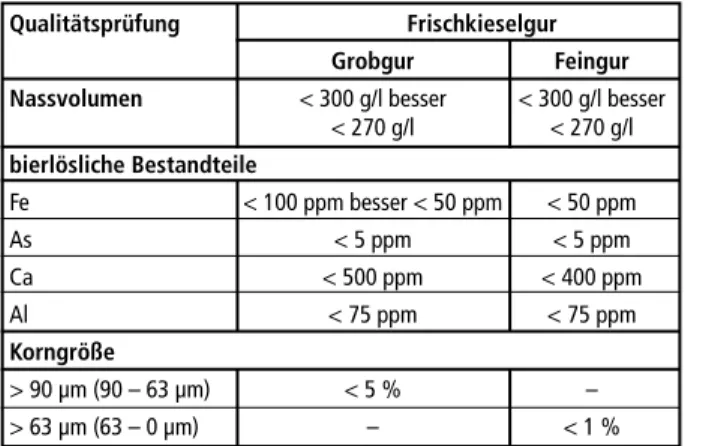

Die allgemeinen Qualitätsanforderungen an Frischguren für Brauereien unterschieden nach Grobgur und Feingur werden in Tabelle 4 angegeben. Es handelt sich um die Nassvolumina, die bierlöslichen Bestandteile und die Korngrößenbereiche.

Tabelle 5: Stoffdaten von Frischkieselgur, Kieselgurfilterschlamm und Hefe

Einheit Frischkieselgur Hefe Kieselgurfilterschlamm

d50 µm 12 (fein)

25 (grob) 3 - 10 ca. 13

Feststoffdichte kg/m3 2.100 - 2.200 < 1.250

Wassergehalt % 60 - 85 60

Glühverlust % 0,1 - 2 88 - 94 ca. 11

bierlösliche Bestandteile 135 - 320

Al ppm < 75

Fe ppm < 50

Ca ppm < 400

Qualitätsprüfung Frischkieselgur Grobgur Feingur Nassvolumen < 300 g/l besser < 300 g/l besser

< 270 g/l < 270 g/l bierlösliche Bestandteile

Fe < 100 ppm besser < 50 ppm < 50 ppm

As < 5 ppm < 5 ppm

Ca < 500 ppm < 400 ppm

Al < 75 ppm < 75 ppm

Korngröße

> 90 µm (90 – 63 µm) < 5 % –

> 63 µm (63 – 0 µm) – < 1 %

Tabelle 4:

Qualitätsanforderungen an Frischkieselgur in Brauereien

Für das produktionsintegrierte Recycling kommen nur frische Kieselgurfilterschlämme in Betracht, da sie zur aeroben Gärung neigen. Die Stoffdaten von Frischkieselgur, Kieselgurfilterschlamm und Hefe werden in Tabelle 5 angegeben.

Auffällig ist der hohe Glühverlust von etwa elf Prozent im Kieselgurfilterschlamm, der bis zu 94 Prozent aus Hefe besteht. Bei der Veraschung beträgt der Anteil an Tro- ckensubstanz sechs bis zwölf Prozent. Neben Silikaten ist die Zusammensetzung im Wesentlichen Eisen, Mangan, Kobalt, Kupfer, Zinn, Molybdän, Arsen, Chrom und Spuren von Schwefel, Aluminium, Silizium und Barium.

Die in Tabelle 6 gezeigten Daten lassen erkennen, dass bei der thermischen Behandlung von Kieselgurfilterschlamm mit der Aufkonzentrierung von Schadstoffen zu rechnen ist, die eine geschlossene Kreislaufführung des Recyclings in Frage stellen, so dass im Gegensatz zu nassen Verfahren mit frischer Gur verschnitten werden muss.

130704K02

4. Recycling von Kieselgur aus Filterschlämmen

Für die Recyclinguntersuchungen an der TU Clausthal standen Kieselgurfilterschlämme von verschiedenen Brauereien zur Verfügung. Aus dem Stand der Kenntnis (Punkt 1) geht hervor, dass eine nass-mechanische Trennung eine Alternative sein könnte, wobei ein möglichst geringer Einsatz von Wasser, Energie und Reagenzien angestrebt werden muss.

4.1. Laboruntersuchungen

In der Verfahrenstechnik kommen üblicherweise für die Trennung von Zweistoff-Syste- men Waschprozesse in Betracht, die nach dem Gegenstromprinzip arbeiten. Entgegen stehen Agglomerationsvorgänge in den Suspensionen, die überwunden werden müssen.

Bei Kieselgurfilterschlämmen bilden die Hauptkomponenten Kieselgur und Bierhefe sowohl mechanisch als auch physikalisch-chemisch stabile Agglomerate, die nicht di- spergierbar sind. Derartige Phänomene treten bei der Flotation von Rohstoffen durch oberflächenaktive Dispergierung auf. Bestimmend dabei sind die Ladungszustände der beteiligten Komponenten. Insbesondere bei silikatischen und anderen oxidischen Partikeln werden die Oberflächenladungen unter anderem vom pH-Wert beeinflusst.

Ursache sind die sich in wässriger Phase aufbauenden elektrischen Doppelschichten, die abhängig von Struktur und Polarität ihrer Ladung Abstoßungs- und Anziehungs- wechselwirkungen z.B. Flockung zwischen den Partikeln bewirken. Beschrieben wird die elektrische Wechselwirkung zwischen den Oberflächen hydrophiler Stoffe und der flüssigen Phase durch das Stern-Graham-Modell [15]. Die Potenzialdifferenz zwischen Gleitebene in der Doppelschicht und Lösung kann durch das elektro-kinetische Po- tenzial bestimmt werden, das als Zeta-Potenzial bezeichnet wird.

Im alkalischen Bereich von pH 10,6 ergibt sich für Feingur ein sehr niedriges Zeta- Potenzial und eine entsprechend hohe Oberflächenladung, so dass durch elektrische Abstoßungskräfte die Flockenbildung verhindert wird, die der Hauptstörfaktor für eine Trennung durch Sedimentation darstellt. Dieser Zusammenhang zwischen pH-Wert und Zeta-Potenzial wird in Bild 5 für frische Feingur gezeigt.

Substanz Einheit Anteil an der Trockensubstanz Asche/

anorganische Substanz % 6 bis 12

Eisen ppm 135 bis 320

Mangan ppm 5 bis 35

Kobalt ppm 1,8

Kupfer ppm 14 bis 30

Zink ppm 30 bis 117

Molybdän ppm 0,1

Arsen ppm < 2

Chrom ppb 305 bis 509

in Spuren

Schwefel, Aluminium,

Silizium, Barium, Blei, Zinn ppm < 0,1 und Vanadium

Tabelle 6:

Zusammensetzung des anorgani- schen Anteils des Kieselgurfilter- schlammes nach Veraschung

Diese Ergebnisse mit reiner Feingursuspension können nicht ohne weiteres auf Wasch- prozesse für Kieselgurfilterschlämme übernommen werden, da die Suspensionen durch die Hefe hoch organikhaltig sind. Bei Kieselgurfilterschlämmen, die sowohl Kieselgur als auch Hefe enthalten, führt die Zugabe von NaOH zu einer selektiven Veränderung der Oberflächenladungen beider Komponenten; während die Grobgur durch Sedimentation

-120 -100 -80 -60 -40 -20 0 20 40 60

0 2 4 6 8 10 12

Zeta-Potential mV

pH-Wert

abgetrennt werden kann, verlagert sich das Problem auf die Trennung von Feingur und kolloidalen Hefeanteilen. Das Erscheinungsbild ist Feingur in trübem Waschwasser bzw.

Kolloide in trübem Waschwasser. In Bild 6 sind die Zeta-Potenzialbestimmungen von Feingur in trübem Waschwasser bzw. Kolloiden in trübem Waschwasser im Vergleich zu Feingur in reinem Wasser dargestellt.

Bild 5:

Zusammenhang zwischen pH- Werten und Zeta-Potenzial bei frischer Feingur-Suspension (Becogur 100)

-120 -100 -80 -60 -40 -20 0 20 40 60

0 2 4 6 8 10 12

Zeta-Potential mV

Feingur in Wasser pH

trübes Waschwasser (Agglomerate aus Hefe und Feingur) Kolloide in trübem Waschwasser

Feingur in trübem Waschwasser

Bild 6:

Zeta-Potenziale der Feingur- partikeln und der organischen Kolloide in Abhängigkeit vom pH-Wert

Es ergibt sich ab pH 7 eine Trennung zwischen Feingur und Kolloiden, wobei die Feingur ohne Kolloidteilchen zu adsorbieren, sedimentiert werden kann. Da die Sink- geschwindigkeit der freien Feingurpartikeln sehr klein ist, sind Eindicker mit großem Platzbedarf wie in der Abwassertechnik erforderlich. Es wurde daher versucht, diesen Engpass durch Zyklontechnik zu beseitigen.

4.2. Pilotbetrieb

Im Mittelpunkt stand die Entwicklung einer geeigneten industriell einsetzbaren Trenn- technik. An der Partikelgrößendichteverteilung in Bild 7 wird das Problem deutlich sichtbar. Es werden die Partikelverteilung im Kieselgurfilterschlamm und mögliche Partikelverteilungen im Regenerat und im Abwasser gegenübergestellt.

0 50 100 150 200 250 300 350 400 Anteil 1/μm

0 10 20 30 40 50 60

Partikelgröße μm

Aufgabe Regenerat Abwasser

Die erforderliche Trennkorngröße liegt unter zehn µm. In Anlehnung an die Kaolin- aufbereitung wurde überprüft, ob Mini-Zyklone für das Trennproblem einsetzbar sind.

Als Voraussetzung wurde ein Konzept zur nass-mechanischen Trennung durch Ge- genstromwäsche entworfen. Es beruht auf der in Bild 8 gefundenen Organikreduktion mit Hilfe von vier Waschstufen.

Bild 7:

Partikelgrößenverteilungen bei nass-mechanischem Recycling

0 2 4 6 8 10 12

0 1 2 3 4

Glühverlust

%

Waschstufe

20 °C 60 °C Enzym 20 °C Frischgur

Bild 8:

Anteil der Glühverluste bei Waschversuchen über 4 Stufen

Nach Einstellung des pH-Wertes auf zehn mit NaOH wurde bei Temperaturen von zwanzig bzw. sechzig °C gearbeitet. Zum Vergleich wird das Waschergebnis beim Einsatz von Enzymen gezeigt. Wie zu sehen ist, kann ein Recyclingprodukt mit einem Glühverlust < 2 Prozent bei einer organischen Ausgangsbelastung von etwa elf Prozent erzielt werden. Damit waren die Voraussetzungen für eine technische Entwicklung erfüllt. Die Verfahrensweise für das Gegenstromwaschen ist in Bild 9 dargestellt. Es enthält vier Waschstufen und eine Abwassernachbehandlungsstufe, von der der kol- loidale organische Anteil aus dem Prozess ausgeschleust wird.

Abwasser Abwasser- Waschprozessreinigung Filter-

schlamm (+ NaOH)

Frisch- wasser

grob 1 fein

Regenerat

grob 2 fein

grob 3 fein

grob 4 fein

grob 5 fein

Zur Realisierung dieser Anordnung kam die Zyklontechnik in Betracht. Es wurden verschiedene Bauarten von Hydrozyklonen überprüft. Sehr kleine Hydrozyklone für Partikelgrößen unter zehn µm weisen eine Trenncharakteristik auf, die als Fish Hook Effekt bezeichnet wird. Die Trennkurve für kleinste Partikel steigt dabei unterhalb der Trennkorngröße im Feinstkornbereich etwa < 5 µm wieder an. Vorteilhaft für die Trennung ist daher die sehr geringe Dichte der organischen Kolloide, so dass sie bevorzugt im Überlauf ausgetragen werden und nur ein geringer Teil in den Bereich des Fehlkornaustrages von Feingut ins Grobgut (Dead Flux Effekt) gerät.

Bild 10 zeigt den Verlauf der theoretischen Trennfunktion im Vergleich zur gemessenen.

Die sehr umfangreichen theoretischen Untersuchungen zu Mini-Zyklonen [17] er- lauben leider nicht, reale Trennaufgaben zufriedenstellend zu modellieren. Optimie- rungsmaßnahmen müssen daher empirisch erfolgen.

Für Mini-Hydrozyklone, die technisch selten eingesetzt werden, wird bei einem Durch- messer von zwanzig Millimeter ein erreichbarer Trennschnitt von fünf µm angegeben.

Die kleinsten kommerziell erhältlichen Hydrozyklone werden von den Firmen AKW Apparate und Verfahren GmbH & CO. KG sowie von Krebs Engineers Tucson AZ, USA hergestellt. Die Durchmesser liegen bei 10 bis 12,5 Millimeter.

Bild 9:

Verfahrensfließbild für das kontinuierliche Waschen zum Recycling von Kieselgur aus Filterschlämmen

Bild 10: Typische Trennkurve eines Mini-Hydrozyklons mit Dead Flux Effekt und Fish Hook Effekt; Trennschnitt 8 µm

Bild 11: Eigenbau eines Mini-Hydrozyklons mit einem Durchmesser von zehn Millimeter an der TU Clausthal

Bild 12: Verfahrenstechnisches Fließbild einer Anlage zum halbkontinuier- lichen Gegenstrom-Waschen von Kieselgur-Filterschlämmen mit Mini-Hydrozyklonen

Zur Orientierung wurden zunächst Mini- Zyklone im Eigenbau hergestellt. Die Zyklongeometrie wurde so gestaltet, dass eine einfache Befestigung des Zyklons auf einem Zulaufrohr von zwölf Millimeter mittels einer Schelle erfolgen konnte. Bild 11 zeigt einen aus Polyuretan gefertigten Mini-Zyklon mit einem Innendurchmes- ser von zehn Millimeter.

Nach Untersuchungen mit Einzelzyklo- nen ergab sich das in Bild 12 dargestellte Fließbild für eine halbkontinuierliche Gegenstromwaschanlage.

20 30 40 50 60 70 80 90 100 T

%

1 10 100

Partikelgröße μm theoretisch gemessen

Filterschlamm evtl. Wasser NaOH

Vorlage Flockung

Abwasser

Organikschlamm

Regenerat

Frischwasser Zyklon 1 Wasser-Nachreinigung Zyklon 2 Waschstufe 1 Zyklon 3 Waschstufe 2 Zyklon 4 Waschstufe 3 Zyklon 5 Waschstufe 4

Am Institut für Aufbereitung, Deponietechnik und Geomechanik der TU Clausthal wurde auf der Grundlage der genannten Detailuntersuchungen eine Technikumsanlage für das Recycling von Kieselgurfilterschlämmen mit einem Durchsatz von dreihundert l/h gebaut. Die Anlage besteht aus einer Konditioniervorlage für den Filterschlamm, einer Dosierpumpe für die Aufgabe, vier Waschstufen, einer Abwasserbehandlungs- stufe und einem Sammelbehälter für die Regenerate. Ein Foto der Anlage zeigt Bild 13.

1 Vorlage für konditionierten Kieselgur-Filterschlamm 2 Rührwerk

3 Dosierpumpe für Filterschlamm-Aufgabe 4 Hydrozyklone

5 Pumpen zur Zyklon-Beschickung 6 Abwasser-Sammeltank

7 Regenerat-Tank 8 Frischwasser-Vorlagetank 9 Pumpe für Frischwasser 10 Durchflussmesser für Frischwasser 11 Temperaturmessung

12 pH-Wert-Messung

Bild 13: Technikumsanlage zum Recycling von Kieselgurfilterschlämmen: halbkontinuierliches Gegenstrom-Waschen mit Mini-Hydrozyklonen

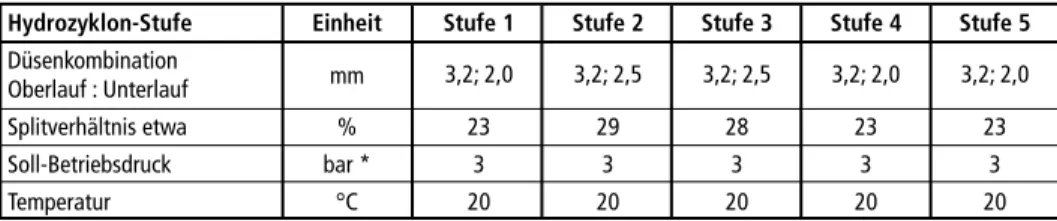

Die einzelnen Waschstufen wurden separat mit unterschiedlichen Düsenkombinatio- nen getestet. Bei Stufe zwei steht ein möglichst hohes Ausbringen im Vordergrund, das durch ein großes Splitverhältnis (Volumenanteil Unterlauf) erreicht werden kann. Die Stufen vier und fünf müssen eine gute Eindickung des Regenerats erreichen, was durch kleinere Splitverhältnisse erzielt wird. Die Funktionsfähigkeit der Nachreinigungsstufe ist entscheidend für ein möglichst hohes Ausbringen. Die variierten Betriebsparameter zeigt Tabelle 7.

Das Trennergebnis der einzelnen Waschstufen ist Bild 14 zu entnehmen.

Während im Oberlauf nach fünf Waschstufen der Organikanteil bei zwanzig Prozent liegt, erreicht der Unterlauf eine Verminderung des Organikanteils auf kleiner zwei Prozent. Das Ausbringen wird für jede Waschstufe einzeln ausgewiesen. In Tabelle 8 wird ein Überblick über die Versuchskomplexe zur Optimierung der Technikumsan- lage gegeben.

Tabelle 7: In der Technikumsanlage eingesetzte Düsenkombinationen und Betriebsparameter Hydrozyklon-Stufe Einheit Stufe 1 Stufe 2 Stufe 3 Stufe 4 Stufe 5 Düsenkombination mm

Oberlauf : Unterlauf 3,2; 2,0 3,2; 2,5 3,2; 2,5 3,2; 2,0 3,2; 2,0

Splitverhältnis etwa % 23 29 28 23 23

Soll-Betriebsdruck bar * 3 3 3 3 3

Temperatur °C 20 20 20 20 20

*: Abweichungen durch manuelle Durchsatzregelung bis ca. ± 15 %

0 10 20 30 40 50 60 70 80 90 100

1 2 3 4 5

Ausbringen / Organikanteile Prozent

Hydrozyklonstufe Organik Unterlauf

Ausbringen Organik Oberlauf

Bild 14:

Ausbringen der einzelnen Waschstufen der Technikums- anlage und ihre jeweiligen Or- ganikanteile

Betriebsdaten Versuchskomplexe %

1 2 3

Splitverhältnis der Gesamtanlage 18,84 27,60 22,44 Ausbringen der Gesamtanlage 72,50 79,84 84,98 TS-Gehalt Aufgabe 3,35 3,48 3,64 TS-Gehalt Abwasser 1,56 1,43 1,07 TS-Gehalt Regenerat 11,07 8,84 12,54 Glühverlust Abwasser 38,82 41,68 41,29 Glühverlust Regenerat 2,13 1,96 2,04

Tabelle 8:

Zusammenstellung von Ver- suchsergebnissen zur Optimie- rung der Technikumsanlage

Das maximal erreichte Ausbringen mit der Technikumsanlage lag bei 85 Prozent bei einem Organikgehalt von etwa zwei Prozent. Die Filtrationseigenschaften des Regenerats wurden bei der Versuchs- und Lehranstalt für Brauerei in Berlin getestet.

Analysiert wurden der Gehalt an löslichem Calcium und Eisen, die Haltbarkeit sowie die sensorische Qualität des Filtrats (Verkostung). Es ergab sich folgende Bewertung:

• bedenkenlose Einsatzfähigkeit des Filtermittelregenerats im Bierproduktions- prozess ohne mögliche Auswirkungen auf das Produkt,

• deutliches Einsparpotenzial bei den Stabilisierungsmitteln.

4.3. Industriebetrieb

Von den Kooperationspartnern wurde beschlossen, auf der Grundlage der Forschungs- ergebnisse im Pilotbetrieb die Integration des Verfahrens in den technischen Maßstab zu betreiben. Als Anlagenbauer wurde die Firma ATM Vlotho GmbH gewonnen. Die Privatbrauerei Wittingen GmbH erklärte sich bereit, die ersten Industrieversuche durchzuführen. Koordiniert wurden die Arbeiten von den Heinrich Meyer Werken- Breloh GmbH & Co. KG. Das Konzept einer produktionsintegrierten Recyclinganlage für Kieselgurfilterschlämme zeigt Bild 15.

Unfiltrat frisches Filtermittel Regenerat

Dosier- Gefäß

Frischwasser Filtrat Anschwemm-

Filterschlamm

Gegenstrom- Waschanlage

Vorlage-Tank Regenerat-Tank

Abwasser Filtration

Es wurden folgende Forderungen an die anlagentechnische Umsetzung gestellt:

• Regenerierung der Filtercharge eines üblichen Filterapparates von fünfhundert Kilogramm TS in einer Schicht,

Bild 15:

Konzept einer produktions- integrierten Kieselgur-Recy- clinganlage

• Modulartiger Aufbau zur beliebigen Erweiterung,

• Volumendurchsatz pro Modul bis 1500 l/h,

• Variierbarkeit der Anzahl der Zyklone,

• Zugelassene Werkstoffe aus dem Lebensmittelbereich.

Die eingesetzten Hydrozyklone wurden leicht austauschbar gestaltet, um Optimierun- gen der Trennwirkung zu gewährleisten. Eine besondere Anforderung war eine hygi- enegerechte Geometrie, die Toträume vermeidet und den einfachen Ein- und Ausbau der Zyklone mit Hilfe einer Klemmschelle ermöglicht. Aus der Kieselguraufbereitung ist bekannt, dass Kieselgur aufgrund ihrer Mohs-Härte hohen Verschleiß bei der hydraulischen Förderung verursacht. In der ersten Erprobungsphase wurden deshalb Druckzylinder für die Förderung der Kieselgursuspensionen eingesetzt. Der Gedanke war dabei, die Suspension berührungslos zu transportieren und den entsprechenden Vordruck auf die Zyklone pneumatisch zu regeln. In der Einfahrphase stellte sich heraus, dass die Synchronisierung der Prozessstufen eine präzise Regelung benötigt.

Aufgrund der Schaumentwicklung ergaben sich jedoch Störungen der Füllstandsson- den. Daraufhin wurde festgelegt, die Förderung wie bereits im Pilotbetrieb wieder auf Kreiselpumpen umzurüsten. Bereits in der Einfahrphase war das Schaumproblem deutlich größer als erwartet. Bild 16 zeigt beispielhaft die Störung des Produktaustrages durch Schaumbildung.

Das Problem der zu großen Schaumbildung im Bereich der Sammelrinne für das Re- generat konnte schließlich durch die Installation von Sprühköpfen behoben werden (Bild 17).

Qualitätsbeeinträchtigungen des Regenerats bei fortgesetzter Kreislaufführung über 25 Regenerat-Filtrationszyklen wurden nicht beobachtet. Eine Keimbelastung der regenerierten Filtermittelsuspensionen fand bei planmäßigem Betrieb nicht statt.

Die Einsparmöglichkeit von Anteilen des Stabilisierungsmittels konnte grundsätzlich bestätigt, aber nicht abschließend quantifiziert werden.

Bild 16: Pilotanlage im Betrieb mit Austrag des Schaumes durch eine Sammel- rinne

Bild 17: Pilotanlage mit verbesserter Schaum- ableitung und Sprühköpfen

Aus den ermittelten Daten des Probebetriebes wurde beispielhaft für eine Brauerei mit einer Jahresproduktion von 1,5 Millionen Hektoliter entsprechend der Kapazität der Brauerei Feldschlößchen AG ein Kostenvergleich zwischen herkömmlicher Filtration und produktionsintegriertem Recycling vorgenommen und in Tabelle 9 gegenüber- gestellt.

Einheit Wert EUR Herkömmliche Filtration

Kieselgur t 150 82.500

Stabilisierungsmittel t 30 49.500 Entsorgungskosten t (TS) 180 9.000

Gesamtkosten 141.000

Produktionsintegriertes Recycling

Kieselgur t 26 14.300

Stabilisierungsmittel t 15 24.750

Wasser m3 3.900 4.290

Abwasser m3 3.900 6.825

Natronlauge t 2,5 375

Elektrische Energie kWh 19.800 2.574 Entsorgungskosten t (TS) 41 2.000

Wartung und Ersatzteile 15.000

Gesamtkosten 70.114

Tabelle 9:

Jährlicher Rohstoff-Verbrauch und Betriebskosten mit und ohne Filtermittel-Recycling für eine Brauerei mit 1,5 Millionen hl/a (Stand 2007)

Wird eine Einsparsumme von 70.000 EUR pro Jahr mit den notwendigen Investiti- onskosten von etwa 200.000 EUR in Relation gesetzt, beträgt die Amortisierungszeit knapp drei Jahre.

Generell kann davon ausgegangen werden, dass bei Einführung des Recyclingverfahrens mit einer Halbierung der laufenden Kosten gerechnet werden kann. Der Gurverbrauch bei einem Bierausstoß von mehr als eine Million Hektoliter pro Jahr liegt bei mehr als 150 Tonnen, die auf bis zu 26 Tonnen gesenkt werden können. Die Betriebskos- tenrechnung ergab, dass für Brauereien dieser Produktionskapazität der Einsatz des Recyclingverfahrens auch unter den konservativ angenommenen Randbedingungen wirtschaftlich ist.

Dieses Ergebnis war Anlass für die Bitburger Braugruppe GmbH mit einem jähr- lichen Bierausstoß von etwa vier Millionen Hektolitern im Jahr 2010, die von der Privatbrauerei Wittingen GmbH modifizierte Recyclinganlage zu kaufen und in den Produktionsprozess zu integrieren.

Nach Kleinversuchen und Vorlage umfassender Analysenergebnisse hinsichtlich der Mikrobiologie, der Filtrierbarkeit und des Trübungsverhaltens wurde die Anlage in die Produktion eingesetzt und durch Optimierungsmaßnahmen in den vollautoma- tischen Filtrationsablauf integriert. Bild 18 zeigt die Kieselgur-Recyclinganlage in der Filtrationsabteilung der Bitburger Braugruppe GmbH. Da die Anlage ein Proto- typ ist, treten noch gelegentlich Störungen auf, so dass hinsichtlich Wartungs- und

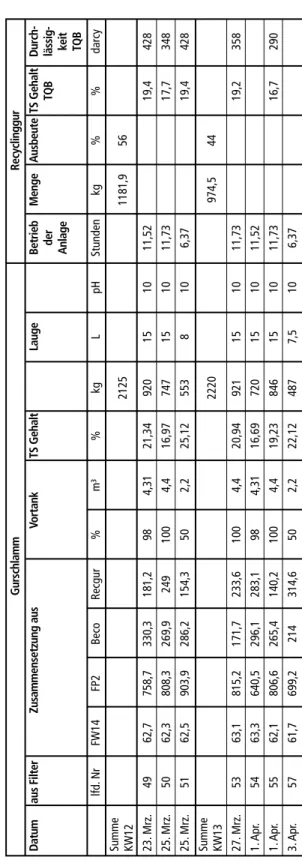

Instandhaltungskosten noch keine endgültige Aussage getroffen werden kann. In Ta- belle 10 werden beispielhaft ermittelte technische Betriebsdaten für KW 12 und KW 13, 2014 angegeben. Das durchschnittliche Ausbringen liegt bei fünfzig Prozent bei einem TS-Gehalt von durchschnittlich 19 Prozent. Der Durchlässigkeitsbeiwert der Recyclinggur liegt im Bereich einer Frischgur.

Gegenwärtig wird der Kieselgurfilterschlamm des halben Kieselgureinsatzes, entspre- chend 125 Tonnen pro Jahr, über die Recyclinganlage gefahren. Im Jahr 2013 wurden bereits dreißig Tonnen regenerierte Kieselgur im Filtrationsprozess eingesetzt. Im Sinne der Nachhaltigkeitsstrategie der Bitburger Braugruppe GmbH zur Ressourcenschonung kann damit der Frischgurbedarf deutlich gesenkt werden, gleichzeitig erschließt sich ein Einsparpotenzial bei den Entsorgungskosten. Das Ergebnis von 2013 soll im Jahr 2014 übertroffen werden.

5. Zusammenfassung

In einem von der Deutschen Bundesstiftung Umwelt geförderten Kooperationspro- jektes zwischen Universität, Kieselgurerzeuger und Brauereiindustrie wurde ein nass- mechanisches Verfahren für das Kieselgurrecycling in der Brauereiindustrie entwickelt.

Das Verfahren beruht auf der Desagglomeration von Kieselgur und Hefe mit Hilfe der Grenzflächenmodifikation durch die Wasserstoffionenkonzentration. Vom Tech- nikumsmaßstab im Institut für Aufbereitung, Deponietechnik und Geomechanik der TU Clausthal über den Pilotbetrieb bei der Privatbrauerei Wittingen GmbH wurde es bei der Bitburger Braugruppe GmbH in den vollautomatischen Filtrationsablauf integriert. Das Ausbringen für die Recyclinggur liegt bei fünfzig Prozent. Die Anwen- dung des Verfahrens ist ab einem Bierausstoß von einer Million hl/a wirtschaftlich.

Die Qualität entspricht den Anforderungen an Frischgur. Der Verfahrensentwicklung liegt eine Patentierung [10] zugrunde.

Bild 18:

Kieselgur-Recyclinganlage in der Filtrationsabteilung der Bitburger Braugruppe GmbH

Tabelle 10:Auszug aus den Betriebsergebnissen zum Kieselgurrecycling in der Bitburger Braugruppe GmbH Gurschlamm Recyclinggur Datumaus Filter Zusammensetzung aus Vortank TS GehaltLaugeBetriebMengeAusbeute TS GehaltDurch- der TQBlässig- Anlage keit TQB lfd. NrFW14FP2BecoRecgur%m³%kgL pHStundenkg%%darcy Summe KW12 2125 1181,956 23. Mrz.4962,7758,7330,3181,2984,3121,34920151011,5219,4428 25. Mrz.5062,3808,3269,92491004,416,97747151011,7317,7348 25. Mrz.5162,5903,9286,2154,3502,225,125538 106,3719,4428 Summe KW13 2220 974,544 27. Mrz.5363,1815,2171,7233,61004,420,94921151011,7319,2358 1. Apr. 5463,3640,5296,1283,1984,3116,69720151011,52 1. Apr. 5562,1806,6265,4140,21004,419,23846151011,7316,7290 3. Apr. 5761,7699,2214314,6502,222,124877,5106,37

6. Literatur

[1] Filtrox Werke AG (Hrsg.): Verfahren und Vorrichtung zur Reinigung eines Filterhilfsmittels.

St. Gallen: Europäisches Patentamt, EP 0611249A1, 1994 bzw. United States Patent US5801051, 1998

[2] Finis, P.; Galaske, H.: Recycling von Brauerei-Filterhilfsmitteln – Tremonis-Verfahren bewährt sich in NRW. In: Sonderdruck aus Brauwelt Nr. 49. 1988, S. 2332-2347

[3] Fischer, W.: Die thermische Wiederaufbereitung der Kieselgurschlämme. In: Brauwelt Nr. 42.

1990, S. 1820-1826

[4] Fischer, W.; Dülsen, R.: Ergebnisse der Bierfiltration mit Kieselgurregenerat. In: Brauwelt Nr.

46. 1990, S. 2153-2162

[5] Henninger-Bräu AG (Hrsg.): Regenerierung von Kieselgur. Frankfurt: Deutsches Patentamt, Offenlegungsschrift DE 3623484 A1, 1986

[6] Knirsch, M.; Penschke, A.; Meyer-Pittroff, R.: Die Entsorgungssituation für Brauereiabfälle in Deutschland. In: Brauwelt Nr. 33/34. 1997, S. 1322-1326

[7] Leußner, T., Gock, E.: Aufbereitung von Kieselgur in Filterschlämmen aus Brauereien mit Hilfe von Mini-Hydrozyklonen, 3. In: Kolloquium Sortieren. Berlin: 09.-10.10.2003, S. 198-207 [8] Leußner, T., Gock, E.: Recycling von Kieselgur-Filterschlämmen aus Brauereien mithilfe von

Mini-Hydrozyklonen. Mainz: wlb – Wasser, Luft, Boden, 6, Vereinigte Fachverlage Mainz, 2004, S. 44-47

[9] Leußner, T.: Recycling von Kieselgur-Filterschlämmen aus der Brauindustrie, Dissertation TU Clausthal, 2007

[10] Leußner, T., Gock, E., Kähler, J.: Verfahren zur Regenerierung von Filtermitteln, insbesonde- re Kieselgur. Europäisches Patent, EP1418001, angemeldet von Heinrich Meyer-Werke Breloh GmbH & Co. KG am 18. Okt. 2003, erteilt am 16.Mai 2007

[11] Paschen, S.: Kieselgur – Gewinnung, Aufbereitung und Verwendung. In: Erzmetall 39, Nr. 4, 1986, S. 153 ff

[12] Schenk-Filterbau GmbH (Hrsg.): Anschwemmfilter und Verfahren zu seiner Reinigung. Wald- stetten: Deutsches Patentamt, DE 19652500, 1998

[13] Sever, R. et al.: Verfahren und Anlage zur Regenerierung von Kieselgur aus der Bierfiltration, RO 90973, 1985

[14] Sommer, G.: Die nasse Aufbereitung der gebrauchten Kieselgur in der Brauerei. In: Brauwelt Nr.

17. 1988, S. 666-669

[15] Stern, O.: Zur Theorie der elektrischen Doppelschicht. In: Zeitschrift für Elektrochemie 30, Nr.

11, 1924, S. 508-516

[16] Vogt, V., Leußner, T., Gock, E.: Recycling of diatomite-(Kieselguhr)-filter-sludges from breweries using mini-hydrocyclones. In: International Symposium on Recycling Technologies for heavy metal containing ash, slag and sludge. Tainan/Taiwan: 27. April 2007, S. 106-118

[17] Yuan, H.: Hydrocyclones for the separation of yeast and protein particles. PhD-Thesis, Depart- ment of mechanical engineering, University of Southampton, 1996