Technische Grundlagen

Thermische Verwertung von Klärschlamm – Überblick und Einordnung bestehender Verfahren –

Matthias Schnell, Thomas Horst und Peter Quicker

1. Einleitung ...132

2. Grundlagen ...133

2.1. Entstehung und Charakterisierung von Klärschlamm ...133

2.2. Verwertungsstrukturen in Deutschland ...134

2.3. Rechtliche Rahmenbedingungen ...135

2.3.1. AbfKlärV ...135

2.3.2. DüMV ...136

2.3.3. 17. BImSchV ...136

3. Entwässerung und Trocknung ...137

4. Monoverbrennung von Klärschlamm ...140

4.1. Feuerungen ...140

4.1.1. Stationäre Wirbelschicht ...140

4.1.2. Drehrohr...143

4.1.3. Rostfeuerung ...145

4.1.4. Etagenofen und Etagenwirbler ...145

4.1.5. Zykloidfeuerung ...147

4.2. Abgasreinigung ...148

4.3. Rückstände der Klärschlammbehandlung ...149

4.3.1. Klärschlammasche ...150

4.3.2. Weitere Reststoffe ...150

4.3.3. Phosphorrückgewinnung ...150

5. Mitverbrennung von Klärschlamm ...151

5.1. Müllverbrennung ...152

5.2. Kohlekraftwerke ...152

5.3. Zementwerk ...153

6. Alternative Verfahren ...153

6.1. Pyrolyse ...153

Technische Grundlagen

6.2. Vergasung ...155

6.3. Weitere Verfahren ...156

6.3.1. Metallurgische Verfahren ...156

6.3.2. Hydrothermale Karbonisierung ...157

7. Vergleich der Verfahren und Ausblick ...158

7.1. Zusammenfassender Verfahrensüberblick ...158

7.2. Ausblick ...160

8. Literatur ...161 Klärschlamm aus der kommunalen Abwasserreinigung wird in Deutschland derzeit hauptsächlich durch thermische Behandlung, landwirtschaftliche Verwertung oder Nutzung in landschaftsbaulichen Maßnahmen entsorgt. Mit zunehmendem Fokus auf Hygienisierung, Bodenschutz und zuletzt insbesondere auf Phosphorrückgewinnung wird die Relevanz von Verfahren zur thermischen Klärschlammverwertung, die eine umweltgerechte Entsorgung bei gleichzeitiger Phosphorrückgewinnung ermöglichen, zukünftig weiter gesteigert.

Die thermische Klärschlammbehandlung lässt sich in verschiedene Verfahren einteilen.

Die Klärschlammtrocknung dient nach der Entwässerung zur weiteren Reduktion des hohen Wassergehalts von Klärschlamm und wird den weiteren Behandlungsverfahren häufig vorgeschaltet. Die Verfahren zur eigentlichen thermischen Entsorgung von Klär- schlamm lassen sich in die Monoverbrennung, die Mitverbrennung und sogenannte alternative Verfahren (z.B. Pyrolyse und Vergasung) einteilen. Der überwiegende Teil der kommunalen Klärschlämme in Deutschland wird heute der Verbrennung zugeführt, wobei etwa je 50 % auf die Monoverbrennung in stationären Wirbelschichten und auf die Mitverbrennung in Kohlekraftwerken, Zementwerken und Müllverbrennungs- anlagen entfallen. Aufgrund der kürzlich novellierten Klärschlammverordnung wird der Entsorgungspfad der Mitverbrennung zukünftig eingeschränkt. In der Folge ist zu erwarten, dass die Kapazitäten zur Monoverbrennung gesteigert werden müssen.

1. Einleitung

Die Entsorgung und Verwertung von Klärschlämmen aus der kommunalen Abwasser- reinigung erfolgt aktuell über unterschiedliche Pfade und Verfahren. Die zunehmende Fokussierung auf Hygienisierung, Bodenschutz und zuletzt insbesondere die Phos- phorrückgewinnung führt zu einer gesteigerten Relevanz von Verfahren zur thermi- schen Behandlung von Klärschlämmen, die umweltgerechte Entsorgungssicherheit bei gleichzeitiger Option zur hochwertigen Phosphorrückgewinnung bieten oder zumindest versprechen. Die thermische Behandlung teilt sich in unterschiedliche Verfahrenswege auf, die je nach Menge und Eigenschaften der zu entsorgenden Klär- schlämme eingesetzt werden.

Technische Grundlagen

2. Grundlagen 2.1. Entstehung und Charakterisierung von Klärschlamm

Klärschlamm fällt in Klärwerken als Gemisch von Fest- und Flüssigstoffen in ver- schiedenen Verfahrensstufen an. Unterschieden wird zwischen Primärschlämmen aus der mechanischen Abwasserreinigungsstufe, Belebtschlämmen aus der biologischen Behandlungsstufe und Tertiärschlämmen aus der dritten Reinigungsstufe (z.B. der chemischen Fällung). Die unterschiedlichen Schlämme werden in der Regel gemein- sam erfasst und gelagert, so dass ihre individuellen Eigenschaften hinsichtlich einer späteren Behandlung des Gesamtstoffes keine wesentliche Rolle spielen. Im weiteren Behandlungsverlauf ist dagegen unbedingt Roh- von Faulschlamm zu unterscheiden.

Rohschlamm bezeichnet den zunächst unbehandelten Schlamm. In den meisten Kläranlagen wird dieser einer Faulung zugeführt, um den Schlamm zu stabilisieren (Hygienisierung, Geruchsreduzierung), die Entwässerbarkeit zu erhöhen und über die Gärung Faulgas zu gewinnen, welches in Blockheizkraftwerken (BHKW) verstromt werden kann. Vor dem Hintergrund des hohen elektrischen Energiebedarfs von Klär- werken wird diese Technik häufig angewandt. Es ist zu beachten, dass Faulschlämme nach der Gärung einen verringerten Kohlenstoffgehalt und Heizwert haben. Der Anteil von inertem Material (Asche) in der Trockensubstanz erhöht sich. Grundsätzlich kann bei Roh- und Faulschlämmen aufgrund ihrer hohen Wassergehalte von 94 bis 97 % bzw. 90 bis 95 % noch nicht von Brennstoffen gesprochen werden [19]. Erst ab einem Wassergehalt von unter 75 % nimmt Klärschlamm eine feste (stichfeste) Struktur an [23].

Zur weiteren Behandlung erfolgt in der Regel eine Reduzierung des Wassergehaltes des Klärschlamms durch mechanische Entwässerung und je nach Entsorgungsweg auch durch thermische Trocknung.

Parameter Einheit Wertebereich Grenzwerte der

Klärschlamm AbfKlärV/DüMV

Wasser % 65 - 751 -

Aschegehalt % 30 - 502 - Heizwert MJ/kg 1-21 (10-12 bei 85% TS) - Kohlenstoff % 33 - 503 -

Wasserstoff % 3 - 43 -

Stickstoff % 2 - 63 -

Schwefel % 0,5 - 1,53 -

Chlor % 0,05 - 0,51 -

Phosphor % 0,2 - 5,51 -

Blei mg/kg 95 - 1554 1504 Cadmium mg/kg 2,5 - 74 1,54 Quecksilber mg/kg 0,4 - 44 14 PCDD/F mg/kg etwa 0,000054 0,000034

1 bezogen auf den Rohzustand

2 bezogen auf wasserfreien (wf) Zustand

3 bezogen auf wasser- und aschefreien (waf) Zustand

4 bezogen auf TS

Tabelle 1:

Zusammensetzung ausgefaulter und entwässerter kommunaler Klärschlämme in Deutschland, angepasst nach einer Studie der DWA [38], sowie Grenzwerte der AbfKlärV [44] bzw. DüMV [43]

Technische Grundlagen

Tabelle 1 zeigt typische Wertebereiche für die Zusammensetzung von kommunalen Klärschlämmen in Deutschland. Dargestellt sind insbesondere die für die Verbrennung von Klärschlämmen relevanten Werte. Aufgrund der regional unterschiedlichen Genese des Kläranlagenzuflusses sowie der verschiedenen Verfahrenskonzepte der Kläranlagen können einzelne Parameter stark variieren. Im Einzelfall ist damit zu rechnen, dass die elementare Zusammensetzung deutlich von diesen Werten abweicht.

Mit dem Klärschlamm können unerwünschte Bestandteile, wie nicht abbaubare, organische Komponenten (z.B. Arzneimittelrückstände, Reinigungsmittel, Pflanzen- schutzmittel, PAK, PCDD/PCDF usw.) sowie Schwermetalle (insbesondere Quecksilber, Blei, Kupfer und Zink) und Krankheitserreger aus dem Abwasser entfernt werden.

Diese Bestandteile führen zu Problemen bei der Verwertung von Klärschlämmen als Dünger in der Landwirtschaft. Dieser Entsorgungspfad ist für Landwirte wegen der Zuzahlung (negative Beschaffungskosten) und aufgrund der Nährstoffkonzentration (insbesondere Phosphor und Stickstoff) im Schlamm interessant und daher bisher verbreitet. Dies wird in Zukunft durch die Novelle der Abfallklärschlammverordnung (AbfKlärV) allerdings eingegrenzt (vgl. Kapitel 2.3). Während die Schwermetallgehalte von Klärschlämmen in den vergangenen Jahren stark zurückgegangen sind und nur noch geringfügige Umweltrelevanz haben, steigt die Anzahl (unbekannter) organischer Komponenten weiterhin an. Die Umweltwirkungen dieser Substanzen sind weitgehend ungeklärt [45].

2.2. Verwertungsstrukturen in Deutschland

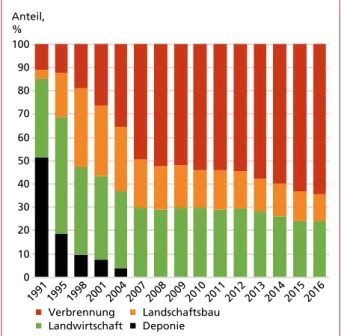

In Deutschland fallen aktuell jährlich etwa 1,8 Millionen Tonnen Klärschlamm (TS) in über 9.600 kommunalen Kläranlagen an [7, 46]. Die Verwertung dieser Klärschlämme erfolgt wie in Bild 1 dargestellt, in Deutschland aktuell über drei Pfade.

0 10

Verbrennung

Deponie Landschaftsbau Landwirtschaft

1991 1995 1998 2001 2004 2007 2008 2009 2010 2011 2012 2013 2014 2015 2016 20

30 40 50 60 70 80 90 100 Anteil,

%

Bild 1:

Entwicklung der Verwertungs- struktur von kommunalem Klärschlamm in Deutschland, Daten aus [36]

Technische Grundlagen

Mit etwa 65 % wird der größte Teil der thermischen Behandlung (fast ausschließlich Verbrennung) zugeführt, jeweils etwa zur Hälfte der Mono- und Mitverbrennung (z.B.

in Kraftwerken, Zementwerken und Müllverbrennungsanlagen (MVA)). Neben der thermischen Entsorgung wird die landwirtschaftliche Verwertung für etwa 25 % der Schlämme und die Nutzung in landschaftsbaulichen Maßnahmen für die verbleibenden etwa 10 % praktiziert. Die detaillierte Aufteilung der Verwertungspfade in Deutschland ist ausführlich in der Literatur dargestellt [47].

2.3. Rechtliche Rahmenbedingungen

Die rechtlichen Rahmenbedingungen für die Klärschlammbehandlung und -verwer- tung werden insbesondere durch die Abfallklärschlammverordnung (AbfKlärV) und die Düngemittelverordnung (DüMV) vorgegeben. Die kürzlich erfolgten Novellierungen beider Verordnungen werden in den nächsten Jahren dazu führen, dass überwiegende Teile der Klärschlämme in Deutschland, entweder nach vorheriger, bei gleichzeitiger oder nachgeschalteter Phosphorrückgewinnung, thermisch entsorgt werden müssen.

Für die technische Umsetzung der thermischen Klärschlammbehandlung gelten die Vorgaben der 17. Bundesimmissionsschutzverordnung (BImSchV). Diese regelt neben den Emissionsgrenzwerten auch Anforderungen an Messung, Überwachung und den Betrieb der Anlagen.

2.3.1. AbfKlärV Durch die Novellierung der AbfKlärV, die über Jahre hinweg kontrovers diskutiert wurde und am 3. Oktober 2017 in geltendes Recht überführt wurde, liegt der Fokus der Klärschlammbehandlung auf der Rückgewinnung des im Schlamm enthaltenen Phosphors. Die Ausbringung unbehandelter Klärschlämme zu Düngezwecken soll, nach einer Übergangsfrist, für große Kläranlagen (> 50.000 Einwohnerwerten, EW) vollstän- dig beendet werden. Die wichtigsten Änderungen in der Neufassung der AbfKlärV bzw.

in der Verordnung zur Neuordnung (VNOV) der Klärschlammverwertung sind [44]:

• ein grundsätzliches Gebot zur Rückgewinnung von Phosphor (§ 3 Abs. 1) mit fol- genden Rahmenbedingungen:

- gültig für Kläranlagen > 50.000 EW (Artikel 6 VNOV),

- gültig für Verbrennungsaschen aus der Klärschlammverbrennung (Artikel 5 VNOV),

- die Restphosphorkonzentration muss unter 20 g/kg Klärschlamm-Trockenmasse liegen (Artikel 5 VNOV),

- Rückgewinnung von mindestens 50 % des Phosphors aus Klärschlamm (Artikel 5 VNOV),

- Rückgewinnung von mindestens 80 % des Phosphors aus Klärschlammaschen (Artikel 5 VNOV),

- eine Lagerung der Aschen vor der Phosphorrückgewinnung ist möglich, wenn die Option zur späteren Rückgewinnung gewährleistet bleibt (Artikel 5 VNOV), - bis 31.12.2023 ist ein Konzept über die geplanten und eingeleiteten Maßnahmen zur Erfüllung der Pflicht zur P-Rückgewinnung vorzulegen (Artikel 4 VNOV),

Technische Grundlagen

- die Übergangszeit zur Umsetzung der Maßnahmen bis 2029 für Anlagen größer 100.000 EW, bzw. bis 2032 für Anlagen von 50.000 bis 100.000 EW (Artikel 5 und 6 VNOV),

• eine Verschärfung von Grenzwerten für Zink, AOX und PCB sowie die Einführung eines neuen Grenzwertes für B(a)P (§§ 4, 7, 8 und Anlage 1),

• ein grundsätzliches Verbot der Rohschlammausbringung (§ 15) und

• die Ausweitung des Geltungsbereiches der Verordnung auf den Landschaftsbau (§ 1 Abs. 1 Nr. 1).

2.3.2. DüMV

Die landwirtschaftliche Verwertung von Klärschlamm wird neben der AbfKlärV maßgeblich durch die DüMV geregelt, in der das Ausbringen von Klärschlämmen, die mit synthetischen Polymeren versetzt sind, durch eine Novellierung ab 01.01.2019 ebenfalls erschwert wird. Produkte, die synthetische Polymere enthalten, die sich um weniger als 20 % in zwei Jahren abbauen, dürfen nur noch bis zu einer Masse (bezogen auf die enthaltenen Polymere) von bis zu 45 kg je Hektar innerhalb von drei Jahren auf derselben landwirtschaftlichen Fläche ausgebracht werden [43]. Der Zusatz von polymeren Flockungshilfsmitteln ist Stand der Technik bei der mechanischen Ent- wässerung, welche in der Regel über Dekanter/Zentrifugen erfolgt (vgl. Kapitel 3), sodass auch Betreiber von Kläranlagen < 50.000 EW zur Vorbereitung auf diese Gesetzesänderung alternative Entsorgungswege zur landwirtschaftlichen Verwertung in Betracht ziehen müssen [23].

2.3.3. 17. BImSchV

Die in der 17. BImSchV definierten Grenzwerte sichern eine umweltverträgliche thermische Behandlung von Abfällen, die in ihrer Zusammensetzung sehr heterogen und vielfältig sein können. Die Emissionsgrenzwerte der Verordnung sind in Tabelle 2 dargestellt. Diese müssen von Klärschlammmonoverbrennungsanlagen und MVA, die Klärschlamm mitverbrennen, eingehalten werden. Für Zementwerke und Kohlekraft- werke werden in der 17. BImSchV gesonderte Grenzwerte für die Mitverbrennung von Abfällen aufgeführt, falls weniger als 25 % der Feuerungswärmeleistung auf diese Abfälle zurückzuführen sind. Diese Werte sind in Tabelle 3 gezeigt. Sofern keine festen Emis- sionsgrenzwerte für diese Anlagen vorgegeben sind, erfolgt jeweils eine rechnerische Festlegung mittels Mischungsregel, anteilig zum eingesetzten Klärschlamm, bezogen auf den Grundbrennstoff. Nach § 6 der 17. BImSchV ist zudem eine Mindesttemperatur von 850 °C für die Verbrennungsgase nach der letzten Verbrennungsluftzuführung, bei einer Mindestverweilzeit von 2 Sekunden, jederzeit einzuhalten. [34]

Insbesondere die Einhaltung der Mindesttemperatur von 850 °C kann bei der Klär- schlammverbrennung zu Betriebsproblemen führen (z.B. Ascheschmelze, hoher Zusatzbrennstoffbedarf und erhöhte Stickoxidemissionen). Daher können Klär- schlammmonoverbrennungsanlagen in Deutschland mit Ausnahmegenehmigungen bei niedrigeren Temperaturen und/oder kürzeren Verweilzeiten betrieben werden.

Technische Grundlagen Schadstoff

Tagesmittel Halbstunden-

Sauerstoffbezug: 11 % mittel

kontinuierlich zu Messen, mg/m³i. N., trocken

Gesamtstaub 5 20

gesamter org. Kohlenstoff 10 20

Kohlenmonoxid (CO) 50 100

Chlorwasserstoff (HCl) 10 60

Fluorwasserstoff (HF) 1 4

Schwefeldioxid (SO2) 50 200

Stickoxide (als NO2) 150 / 1001 400 Quecksilber (Hg) 0,03 / 0,011 0,05

Ammoniak (NH3) 10 15

Messung durch diskontinuierliche Probenahme, mg/m³i. N., trocken

∑ Cd, Ti 0,05

∑ Sb, As, Pb, Cr, Co, Cu, Mn, Ni, V, Sn 0,5

∑ As, Benzo(a)-pyren, Cd, Co, Cr 0,05 PCDD/F, ng/m³ trocken 0,1

1 Jahresmittelwerte

Tabelle 2:

Emissionsgrenzwerte nach 17. BImSchV [34]

Zementwerk Kohlekraftwerk > 300 MW (10 % Bezugssauerstoffgehalt) (6 % Bezugssauerstoffgehalt) Schadstoff Tagesmittel Halbstundenmittel Tagesmittel Halbstundenmittel kontinuierlich zu Messen, mg/m³i. N., trocken

Gesamtstaub 10 30 10 20

Kohlenmonoxid (CO) - - 200 -

Chlorwasserstoff (HCl) 10 60 20 20

Fluorwasserstoff (HF) 1 4 1 4

Schwefeldioxid (SO2) 50 200 150 -

Stickoxide (als NO2) 200 / 2001 - 150 / 1001 -

Quecksilber (Hg) 0,03 0,05 0,03 / 0,011 0,05

Ammoniak (NH3) 30 - - -

1 Jahresmittelwerte

3. Entwässerung und Trocknung

Der hohe Wassergehalt von Klärschlamm muss vor einer thermischen Verwertung meist reduziert werden. Je nach Verfahrensweg erfolgt dies in ein oder zwei Stufen, zunächst mittels Entwässerung und anschließend durch Trocknung. Entwässert wird in der Regel am Ort des Anfalls über mechanische Prozesse. Hiermit wird eine erhebliche Volumenreduzierung (bis zu 90 % [23]) erreicht. Die maschinelle Entwässerung erfolgt entweder über Filtration oder durch die Erzeugung eines künstlichen Schwerefeldes (vgl. Tabelle 4). Bei der Filtration kommen z.B. Kammer-, Membran-, Bandfilter- und Schneckenpressen zum Einsatz. Der Schlamm wird an den Filtermaterialien mit hohem Tabelle 3: Feste Emissionsgrenzwerte für die Mitverbrennung von Klärschlamm in Zementwerken

und Kohlekraftwerken > 300 MW [34]

Technische Grundlagen

Druck ausgepresst. Meist erfolgt dies unter der Zugabe von Additiven, wie Branntkalk oder den schon angesprochenen Polymeren, zur Verbesserung der Entwässerung.

Die filtrierenden Verfahren sind nach dem Stand der Technik überwiegend durch Schwerefeld-Verfahren abgelöst worden. Zum Einsatz kommen Zentrifugen. Der Klärschlamm wird durch die Rotation in Fest- und Flüssigphase getrennt. Nach der mechanischen Entwässerung werden in der Regel Trockensubstanzgehalte von 20 bis maximal 30 % des entwässerten Klärschlamms erreicht. [23, 32]

Tabelle 4: Charakteristika wichtigster Entwässerungsaggregate für Faulschlamm [23]

Filtrierende Verfahren Schwerefeld Verfahren Kammer-/

Bandfilter- Schnecken-

Aggregat Einheit Membran- pressen pressen Zentrifugen filterpressen

Schlammdurchsatz m³/h 0,1 - 201 2 - 40 1 - 30 1 - 200 Austrags-Trocken-

substanzgehalte % 22 - 30 20 - 28 20 - 28 22 - 30 spez. Verbrauch

polymerer kg/MgTS 6 - 12 6 - 12 6 - 12 8 - 14 Flockungshilfsmittel

spez. Stromverbrauch

(inkl. Pumpen und kWh/MgTS 60 - 70 40 - 50 20 - 40 60 - 90 Konditionierung)

1 Kammervolumen

Je nach Gestaltung des weiteren Behandlungsweges wird Klärschlamm nach der Entwässerung zusätzlich getrocknet. Der Zielwassergehalt und die angewendeten Verfahren können sehr unterschiedlich sein. Allgemein wird zwischen Teiltrocknung (< 85 % TS) und Volltrocknung (> 85 % TS) unterschieden [10]. Mit abnehmendem Wassergehalt erhöht sich der Heizwert und es findet eine Änderung der Konsistenz hin zu Granulat statt. Im Laufe der Strukturänderung durch die Trocknung durchläuft der Klärschlamm im Bereich von 45 bis 65 % TS die sogenannte Leimphase [10]. Der Schlamm wird hochviskos, klebrig und zäh, was bei der Auslegung einer Klärschlamm- trocknungsanlage zwingend zu berücksichtigen ist. Eine mechanische Beanspruchung (z.B. bei Förderung mit Schnecken) ist in diesem Bereich sehr schwierig und mit ex- tremer Belastung der Aggregate verbunden. Zur Vermeidung dieses Effektes werden bei der Klärschlammtrocknung häufig Rückmischsysteme oder mehrstufige Trockner eingesetzt. Weiterhin müssen bei der Auslegung der Klärschlammtrocknung sowie der anschließenden Lagerung des Trockenguts die hohe Explosionsfähigkeit bei getrockne- tem, staubförmigem Klärschlamm in Verbindung mit Luftsauerstoff beachtet werden und entsprechende Schutzmaßnahmen ergriffen werden [10].

Die großen Mengen an verdampftem Wasser machen bei den Trocknungssystemen meist eine Brüdenkondensation und entsprechende Abwasserbehandlung notwendig.

In Kombination mit Verbrennungsanlagen können die Brüden auch über den Rauch- gaspfad entsorgt werden [10]. Die verschiedenen Verfahren zur Klärschlammtrocknung lassen sich durch ihre Art der Wärmeübertragung in Kontakttrocknung, Konvektions- trocknung, Strahlungstrocknung und Mischformen einteilen.

Technische Grundlagen

Bei der Kontakttrocknung wird die zur Trocknung benötigte Energie durch eine beheizte Oberfläche auf den Klärschlamm übertragen. Der Klärschlamm hat nur indirekten Kontakt mit dem Wärmeträgermedium. Hierfür werden Dampf, Abgase, Heißwasser oder Thermoöle eingesetzt [10, 21].

Im Gegensatz zur Kontakttrocknung steht der Klärschlamm bei der Konvektionstrock- nung im direkten Kontakt mit dem Wärmeträger. Die zur Trocknung benötigte Energie wird durch Rauchgas, Dampf oder andere Heißgase bereitgestellt. Entstehende Brüden werden mit dem Trocknungsgas aus dem Prozess ausgetragen [10, 21].

Strahlungstrockner übertragen die notwendige thermische Energie durch Infrarot- oder Mikrowellenstrahlung auf den Klärschlamm. Großtechnisch wird insbesondere Son- nenstrahlung zur Trocknung von Klärschlamm eingesetzt. Die Zuordnung relevanter ausgewählter Bauformen von Trocknern zu diesen Verfahren und deren Betriebspa- rameter sind in Tabelle 5 gezeigt [10, 21].

Tabelle 5: Betriebsparameter ausgewählter Trocknerbauformen und Zuordnung der Verfahren nach Art der Wärmeübertragung [1]

Einheit Scheiben- Dünn- Trommel- Wirbel- Band- Solar- trockner schichttr. trockner schichttr. trockner trockner Wärme- - Kontakt Kontakt Konvektion, Konvektion, Konvektion Konvektion,

übertragung Kontakt Kontakt Strahlung

Wärme- Dampf, Thermoöl Heißgas, Dampf, Thermoöl Heißgas Sonnen-

träger - strahlung

Durchsatz MgTS/a > 2.500 1.000 - 2.000 200 - 500 max. TS

Austrag % > 90 50 - 70 Energie-

bedarf th. kWh/MgTS 800 - 850 850 - 1.000 800 - 1.300 900 0 Energie-

bedarf el. kWh/MgTS 50 - 80 40 - 120 70 50 30

Scheiben- und Dünnschichttrockner können sowohl für die Voll- als auch für die Teiltrocknung eingesetzt werden. Scheibentrockner bestehen aus einem Zylinder mit innenliegender Hohlwelle, die mit aufgeschweißten Scheiben versehen ist. Der Klärschlamm wird durch den Zylinder transportiert, während die Trocknung durch Wärmeübertragung über die Scheiben erfolgt. Die Wärmeübertragung beim Dünn- schichttrockner erfolgt über einen doppelwandigen Zylinder. Der Klärschlamm wird als dünne Schicht auf der Innenwand des Zylinders getrocknet. Durch die Trocknung der dünnen Klärschlammschicht entfällt eine bei anderen Verfahren unter Umständen erforderliche Mischung mit Trockengut für eine Volltrocknung, um die Leimphase zu umgehen. [1, 10, 21]

Im Trommeltrockner wird der Klärschlamm wie in einem Drehrohr durch Rotation und Neigung transportiert und währenddessen durch den zugeführten Wärmeträger getrocknet. Zusätzlich ist eine Beheizung von Mantel und innenliegenden Mitneh- mern möglich. Im Wirbelschichttrockner wird Wärme einerseits durch das zur Flu- idisierung eingesetzte Heißgas und andererseits durch dampf- bzw. wasserbeheizte

Technische Grundlagen

Wärmeübertrager eingebracht. Trommel- und Wirbelschichttrockner sind somit Mischformen aus Konvektions- und Kontakttrocknung. Bei Bandtrocknern wird der Klärschlamm durch Umströmung mit Heißgas, auf einem perforierten Band liegend, getrocknet. Durch den schonenden Transport kann ein nahezu staubfreies Trockengut erzielt werden. [1, 10, 21]

Die Solartrocknung eignet sich für vergleichsweise geringe Durchsätze und somit ins- besondere für kleine Kläranlagen als dezentrale Trocknungseinheit. Der Klärschlamm wird auf großen Flächen in Glashäusern ausgebracht und durch Umgebungsluft sowie Sonnenstrahlung getrocknet. Aufgrund der niedrigen Temperaturen und der großen benötigten Luftmassen kann bei diesem Verfahren in der Regel auf eine Brüdenkon- densation verzichtet werden. [1, 10, 21]

In Deutschland ist zwar die Anzahl der Solartrocknungsanlagen mit etwa 43 % aller installierten Trockner (203 Anlagen) dominant, aufgrund der geringen Durch- sätze erbringt dies jedoch weniger als 10 % der installierten Kapazität von etwa 557.000 MgTS/a. Insgesamt 32 Scheibentrockner trocknen hingegen jährlich etwa 182.000 MgTS Klärschlamm, was einem Drittel und somit dem größten Anteil an der Gesamtkapazität entspricht. Bandtrockner machen einen Anteil von 24 %, Dünn- schichttrockner von 8 % aus. Der Anteil von Trommeltrocknern und Wirbelschicht- trocknern ist zuletzt stark zurückgegangen und beträgt 4 % bzw. 3 %. Die übrigen 18 % teilen sich auf weitere Kontakt- und Konvektionstrockner, z.B. Schneckentrockner, Drallrohrtrockner und Mahltrockner auf. [2]

4. Monoverbrennung von Klärschlamm

Das weltweit am häufigsten eingesetzte Verfahren zur Klärschlamm-Monoverbrennung ist die stationäre Wirbelschicht [29]. Auch in Deutschland hat sich diese Technik zur großtechnischen thermischen Behandlung von Klärschlamm etabliert. Weitere be- kannte Anlagentechniken sind das Drehrohr, die Rostfeuerung, der Etagenofen bzw.

Etagenwirbler und die Zykloidfeuerung.

4.1. Feuerungen

4.1.1. Stationäre Wirbelschicht

Die Hauptkomponente der stationären Wirbelschicht (Bild 2) ist eine feuerfest ausge- mauerte Brennkammer. Der untere Teil besteht aus einem Düsenboden. Auf diesem Düsenboden befindet sich eine Sandschicht, die durch die einströmende Primärluft fluidisiert wird. Auf Grund möglicher Versinterungen der Asche, die den Betrieb eines Wirbelbetts beeinträchtigen würden, liegt die obere Temperaturgrenze bei max. 950 °C.

Die untere Grenze ist durch die 17. BImSchV mit 850 °C vorgegeben. Immer häufiger werden auch niedrigere Temperaturen genehmigt (Kapitel 2.3.3.). Kennzeichnend für das Wirbelbett ist die intensive Durchmischung der Feststoffpartikel (Sandbett und Brennstoff) mit der Verbrennungsluft und die damit einhergehende gute Stoff- und Wärmeübertragung [39, 40].

Technische Grundlagen

Bei der Wirbelschichtfeuerung wird zwischen den zwei Düsenbodenvarianten geschlos- sen und offen unterschieden. Der geschlossene Düsenboden besteht aus Feuerfestaus- mauerung oder wärmebeständigem Stahl und ist mit einer Vielzahl von metallischen Luftdüsen ausgestattet. Die Größe der Düsenöffnungen liegt bei etwa 0,5 bis 1 mm. Der offene Düsenboden besteht aus Verbrennungsluft führenden Rohren mit aufgesetzten Düsen. Durch die offene Konstruktion können Störstoffe bis zu einer gewissen Größe aus dem Feuerungsraum abgezogen werden. [39]

Nachbrennkammer Abgas

Wirbelbett

Windkasten Brennkammer

Wirbelluft Brennstoff

Ausbrandluft

Düsenboden

Anfahrbrenner

Zusatz- brenner Wurf-

beschicker

Während der Anfahrphase wird mit einem Öl- oder Gasbrenner die nötige Energie bereitgestellt, um das Wirbelbett auf die gesetzliche vorgeschriebene Betriebstemperatur zu erwärmen, nach deren Erreichen wird der Klärschlamm in das Wirbelbett zugegeben.

Bei der Wirbelschichtfeuerung kommen drei Beschickungsvarianten zum Einsatz. Beim Wurfbeschicker wird der Klärschlamm seitlich in den Ofen eingebracht und möglichst gleichmäßig über die Oberfläche des Wirbelbetts verteilt. Durch Öffnungen in der Ofendecke kann der Klärschlamm direkt auf das Wirbelbett gegeben werden. Bei der dritten Variante wird der Klärschlamm über Lanzen, die auf der Höhe des Wirbelbetts angebracht sind, mittels Dickstoffpumpen in die Feuerung dosiert. [39]

Durch die Verwirbelung und Reibung wird der Sand des Wirbelbetts zerkleinert und bei Erreichen einer entsprechend geringen Korngröße zusammen mit dem Rauchgas ausgetragen. Dieser Feststoffaustrag kann durch den hohen Ascheanteil des Klär- schlamms substituiert werden. Reicht die Aschemenge des Klärschlamms nicht aus, muss dem Wirbelbett zusätzlich Sand zugeführt werden. Bei Anreicherung von Asche und Grobstoffen müssen diese über einen Grobascheaustrag am Düsenboden, z.B. als Pendelaustrag (ermöglicht die Abdichtung bei kontinuierlichem Ascheaustrag über Pendelbewegungen), aus dem Feuerraum ausgetragen werden [40].

Bild 2:

Schema einer stationären Wirbelschicht nach [41]

Technische Grundlagen

Das Verhältnis von Brennstoff zu Bettmaterial liegt bei 1 zu 99 % bis 3 zu 97 Vol.-%.

Durch die räumliche Trennung von Feststoff- und Gasausbrand ist eine Luftstufung möglich. Das Wirbelbett als erste Stufe wird leicht unterstöchiometrisch gefahren. In der zweiten Stufe, dem Nachbrennraum bzw. Freeboard, findet die vollständige Oxida- tion von brennbaren Gaskomponenten unter Zugabe von Sekundärluft statt. Ziel der gestuften Verbrennung sind insbesondere niedrige Stickoxid- bei gleichzeitig geringen CO-Emissionen. Niedrige Luft- und damit Abgasmengen reduzieren die Wärmeverluste über den Kamin und halten die Abgasreinigung kompakt. Bei der Verbrennung im Wirbelschichtofen sind Luftzahlen bis 1,2 realisierbar. [41]

Eine selbstgängige Verbrennung ohne Zusatzenergie oder Luftvorwärmung ist ab Heiz- werten von etwa 4,5 MJ/kg möglich [22]. Bei niedrigeren Heizwerten muss entweder durch Stützbrennstoffe oder durch Vorwärmung der Verbrennungsluft zusätzlich Energie in den Feuerraum eingebracht werden [22, 40].

Großtechnische Anlagen mit einem Klärschlammdurchsatz von bis zu 100.000 MgTS/a in einer Linie werden in Europa z.B. von den Firmen Andritz, Envirotherm, Outotec, Raschka Engineering, Degremont, Veolia und Küttner Martin Technology angeboten.

Des Weiteren wurden in der Vergangenheit auch verschiedene Ansätze für kleinere dezentrale Wirbelschichtanlagen erprobt und teilweise umgesetzt.

Die Firma Tecon Engineering baute unter dem Namen Kalogeo kleine stationäre Wir- belschichten zur Klärschlammverbrennung in Österreich. Die ausgegründete Kalogeo Anlagenbau GmbH meldete 2014 allerdings Insolvenz an und wurde von der Firma Outotec übernommen. Hinter dem Verfahrensnamen verbarg sich eine konventionelle Anlagentechnik zur solaren Trocknung und Verbrennung von kommunalen Klär- schlämmen im Kleinmaßstab. Es wurden Anlagen in Großwilfersdorf (Österreich) und Bad Vöslau (Österreich) mit einem Jahresdurchsatz von 4.250 MgTS/a bzw. 7.500 MgTS/a errichtet, die seit 2012 bzw. 2004 in Betrieb sind. Verfahrenstechnisch interessant ist in diesen Anlagen die Anwendung einer konditionierten Trockensorption mit Kalk zur Abscheidung saurer Rauchgaskomponenten. [11]

Unter dem Markennamen Pyrofluid ver- und betreibt die Firma Veolia zusam- men mit dem dänischen Anlagenbauer Krüger A/S stationäre Wirbelschichten zur Klärschlammverbrennung in unterschiedlichem Maßstab. In Hinblick auf dezent- rale Verfahren ist die Anlage in Lundtofte in Dänemark mit einem Durchsatz von 3.200 MgTS/a zu nennen. [42]

Einen ähnlichen Ansatz verfolgte der Anlagenplaner Born und Ermel mit dem Bau einer Klärschlammmonoverbrennungsanlage mit stationärer Wirbelschicht mit einem Durchsatz von 2.000 MgTS/a auf der Insel Rügen. Wie bei den ehemals Kalogeo-Anlagen kommt auch hier eine quasi-trockene Rauchgasreinigung mit Kalkhydrat zum Einsatz.

Die Anlage ist am 14.06.2017 in Betrieb genommen worden. [8]

Unter dem Namen Sludge2Energy bietet die Firma Huber eine stationäre Wirbel- schichtanlage gezielt zur dezentralen Klärschlammverwertung an. Ursprünglich wurde das Verfahren als Rostfeuerung angeboten (vgl. Kapitel 4.1.3.). Die Besonderheit des

Technische Grundlagen

Verfahrens ist die gleichzeitige Gewinnung von thermischer und elektrischer Energie durch den Einsatz der patentierten Pebble-Heater-Technologie in Kombination mit einer Mikrogasturbine. [25]

In Deutschland werden zurzeit etwa zwanzig stationäre Wirbelschichtanlagen zur Klärschlammmonoverbrennung mit einer Gesamtkapazität von rund 750.000 MgTS/a betrieben [7]. Diese Kapazität wird allerdings nicht vollständig genutzt, da einige Anlagen freie Kapazitäten nicht zur Behandlung von Fremdschlämmen nutzen [17].

Weitere Anlagen befinden sich aktuell in Bau bzw. in der Planung [7].

4.1.2. Drehrohr Drehrohrreaktoren bestehen aus einem langsam rotierenden Rohr, das mit einer Feuer- festausmauerung ausgekleidet ist. Bevorzugt werden Drehrohre zur Verbrennung von Abfällen aus der chemischen Industrie und Sonderabfällen eingesetzt. Es wird zwischen direkt und indirekt beheizten Drehrohren unterschieden. Bei direkter Beheizung wird die notwendige thermische Energie entweder über Brenner innerhalb des Drehrohres oder durch die Einleitung von Heißgas bereitgestellt. Das Abgas bzw. Heißgas wird im Reaktor über das Brennstoffbett geführt. Die schlechte Durchmischung mit dem Brennstoff, z.B. im Vergleich zur Wirbelschicht, erfordert zur vollständigen Oxidation hohe Luftüberschüsse. Bei indirekter Beheizung wird die thermische Energie mittels Brennern oder elektrischen Heizungen von außen durch die Wand in das Drehrohr geleitet. Beide Varianten haben aufgrund der zusätzlich einzubringenden Energie und der hohen Luftüberschüsse wirtschaftliche Nachteile gegenüber anderen Verfahren, weshalb nur wenige Anlagen zur Klärschlammmonoverbrennung in Drehrohren existieren. [29]

Eine Möglichkeit zur Verbesserung der Wirtschaftlichkeit besteht in der Kopplung von Drehrohren zur Klärschlammbehandlung an Müllverbrennungsanlagen (MVA).

Die benötigte thermische Energie zur Klärschlammbehandlung wird durch Rauchgas bereitgestellt, das aus dem Kessel der MVA abgezogen und dem Drehrohrreaktor im Gegenstrom zum Klärschlamm zugegeben wird. Innerhalb des Drehrohrreaktors bilden sich räumlich getrennte Reduktions- und Oxidationszonen aus. Nach der Trocknung und Entgasung (Pyrolyse) des entwässert zugegebenen Klärschlamms, bei Temperatu- ren von 650 bis 800 °C, folgt eine Nachverbrennung des fixen Kohlenstoffs bei 900 bis 1.100 °C. Die bei der Klärschlammtrocknung entstehenden Brüden werden gemein- sam mit dem Pyrolysegas und dem Rauchgas aus der Verbrennung in den Feuerraum der MVA zurückgeführt. Die brennbaren Bestandteile des Pyrolysegases werden im Kessel verbrannt und die Schadstoffe in der Rauchgasreinigung der MVA abgeschie- den. In der Schweiz werden zwei Drehrohrreaktoren in Oftringen und Uvrier bereits seit den 1990er Jahren nach diesem Verfahrensprinzip betrieben. Die Anlagen haben einen Durchsatz an entwässertem Klärschlamm von 5 bzw. 1,2 Mg/h [49]. Die MVV Umwelt GmbH plant aktuell am Standort des Heizkraftwerks (HKW) Mannheim die Errichtung von zwei Drehrohrreaktoren zur thermischen Klärschlammbehandlung mit einer Kapazität von 180.000 Mg/a [26].

Technische Grundlagen

Eine Erweiterung der gestuften Verbrennung in Drehrohrreaktoren um eine simultane Phosphorrückgewinnung wird durch das EuPhoRe-Verfahren angestrebt. Die Zuga- be von Additiven zum Klärschlamm, in Form von Alkali-/Erdalkalisalzen, soll die Effizienz des Schwermetallaustrages in die Gasphase steigern. Als festes Produkt des Prozesses verbleibt anschließend eine schwermetallarme Asche, in der Nährstoffe, wie insbesondere Phosphor, angereichert sind. Die Firma EuPhoRe attestiert nach eigenen Untersuchungen eine hohe Pflanzenverfügbarkeit des Phosphors [49].

Ein dezentrales Verfahren zur Klärschlammbehandlung, bei dem Drehrohre einge- setzt werden, ist das Pyrobustor-Verfahren der Firma Eisenmann (Bild 3). Das Prinzip basiert auf zwei Drehrohröfen mit räumlich getrennten Kammern. In der ersten Stufe wird vollgetrockneter Klärschlamm pyrolysiert, das entstehende Pyrolysegas abgezo- gen und in einer Nachbrennkammer separat verbrannt. Der feste Pyrolyserückstand wird in der zweiten Drehrohrkammer verbrannt, die entstehenden Abgase werden zur Beheizung der Pyrolysestufe genutzt und anschließend nach Vorentstaubung im Heißgaszyklon ebenfalls der Nachbrennkammer zugeführt. Die entstehenden Abgase werden abgekühlt und mittels Trockensorption und anschließendem Filter gereinigt.

Das erste Pyrobustor-Drehrohr wurde 2006 in Tobl, Pustertal in Italien mit einem Durchsatz von 4.200 MgTS/a errichtet und ist seither dort in Betrieb [5]. Im Laufe der Jahre wurden eine Vielzahl von Optimierungen und Umbauten durch den Betreiber vorgenommen. Eine zweite Anlage wurde in Crailsheim/Dinkelsbühl aufgebaut, welche jedoch nie in einen kontinuierlichen Betrieb überführt werden konnte. Die Anlage wurde 2011 stillgelegt [27].

Sorbensdosierung Staub Asche

Asche getrockneter

Klärschlamm

Pyrolysezone

Oxidationszone

Pyrolyse- gas Brenner Abluft

Zyklon Nachbrenn-

kammer

Wärmerück- gewinnung

Filter

Kamin

Bild 3: Verfahrensschema des Pyrobustor-Verfahrens von Eisenmann [27]

Technische Grundlagen

4.1.3. Rostfeuerung Rostfeuerungen werden zur thermischen Verwertung unterschiedlicher fester Brennstoffe, wie Biomasse oder Abfall, eingesetzt. Für die Klärschlammverbrennung kommt sowohl eine Mitverbrennung in Rostfeuerungen von MVA (vgl. Kapitel 5.1), als auch eine Monoverbrennung in Frage. Für eine selbstgängige Verbrennung muss der Klärschlamm getrocknet aufgegeben werden. Für die Trocknung bietet sich die Nutzung der Wärme aus der Verbrennung an. Zur Beschickung kann ein spezielles Schleuderrad verwendet werden, mit dem der Klärschlamm in die Brennkammer, direkt auf das Glutbett des Rosts geworfen wird [25]. Diese Technik wurde unter dem Namen AWINA-Verfahren von der seit 2011 insolventen Firma Aldavia BioEnergy GmbH vermarktet. Aktuell existiert in Deutschland nur eine Rostfeuerungsanlage zur Klärschlammbehandlung, mit einer Kapazität von 55.000 MgTS/a. Diese wird seit 2008 in Altenstadt von der Firma Emter GmbH zur gemeinsamen Verwertung von Klärschlamm und Gärresten betrieben [29].

Eine Anlage mit einer deutlich geringeren Kapazität von 3.000 MgTS/a wurde 2012 unter dem ursprünglichen Verfahrensnamen Sludge2Energy (vgl. Kapitel 4.1.1.) in Straubing in Betrieb genommen. Dieses Verfahren wurde von der Firma Huber SE errichtet. Aufgrund von Betriebsproblemen und daraus resultierenden notwendigen Umbauten kam es zum Rechtsstreit zwischen den beteiligten Parteien, was 2014 zur Stilllegung der Anlage führte. Mittlerweile wird das Verfahren von der Firma Huber als stationäre Wirbelschicht angeboten. [39]

4.1.4. Etagenofen und Etagenwirbler Der Etagenofen (Bild 4) ist für mechanisch entwässerte Schlämme konzipiert. Eine vorherige Trocknung des Klärschlamms ist nicht notwendig. Ein Etagenofen besteht aus einem senkrechten, feuerfesten zylindrischen Feuerraum, in dem waagerechte feuerfeste Zwischenböden eingebaut sind.

Der Klärschlamm wird durch langsam umlaufende Krählarme auf den jeweiligen Etagen transportiert. Der Antrieb der Krählarme erfolgt durch eine in der Ofenmitte senkrecht angeordnete Welle. Sowohl die Ofenwelle als auch die Krählarme sind hohl ausgeführt und luftgekühlt. Die Kühlluft erwärmt sich und dient als Verbrennungsluft.

Die Aufgabe des Klärschlamms erfolgt an der Oberseite des Ofens. Für den Transport sind die einzelnen Etagen im Wechsel mit Öffnungen in der Mitte und am Rand ver- sehen. Die Wärme des Rauchgases wird zur Trocknung des Klärschlamms im oberen Ofenbereich verwendet. Falls die Wärmemenge für die Trocknung nicht ausreicht, wird eine Zusatzfeuerung, z.B. in Form eines Öl- oder Gasbrenners, installiert. [22, 39, 40]

Der Etagenofen kann in drei Zonen unterteilt werden:

• Trocknungszone,

• Verbrennungszone und

• Kühlungszone.

Technische Grundlagen

In der Trocknungszone wird der aufgegebene Klärschlamm durch die heißen Rauch- gase der Verbrennungszone getrocknet. Der getrocknete Klärschlamm wird in der Verbrennungszone bei einer Temperatur von 850 bis 950 °C verbrannt. Die nicht mit dem Rauchgas ausgetragene Klärschlammasche passiert nach der Verbrennungszone die Kühlungszone und wird dort mit Luft abgekühlt. Die Klärschlammasche wird zu 80 bis 90 % am Ofenboden abgezogen. Das Rauchgas verlässt den Etagenofen seitlich oberhalb der Verbrennungszone. Die Brüden werden zur Nachverbrennung in den Brennraum zurückgeführt. Zurzeit wird in Deutschland lediglich ein Etagenofen mit einer Kapazität von 36.000 MgTS/a von der Firma Currenta in Leverkusen betrieben.

[7, 39, 40]

Trocknungszone

Abfall

Nachbrenn- kammer

M

Kühlluft Asche Asche

Brenn- stoff

Kühlluft

Abgas

Aschekühlluft Anfahrbrenn-

kammer

Verbrennungszone

Kühlzone

Rührarme mit Rührzähnen

Hohl-

welle Umwälzgebläse

Verbren- nungsluft

Bild 4: Schema eines Etagenofens nach [41]

Der Etagenwirbler (Bild 5) stellt eine Kombination aus einer stationären Wirbelschicht und einem Etagenofen dar. Hierzu ist ein Etagentrockner oberhalb einer Wirbelschicht- feuerung platziert. Ein Teil der heißen Rauchgase aus der Wirbelschicht durchströmt den Etagentrockner und trocknet den entwässerten Klärschlamm. Es werden somit die Vorteile beider Varianten miteinander vereint. Der einzige Ofen dieser Bauart in Deutschland besteht zurzeit noch in Frankfurt-Sindlingen mit einer Kapazität von 52.560 MgTS/a. [7, 39, 40]

Technische Grundlagen

Sowohl Etagenöfen, als auch Etagenwirbler wurden in den letzten Jahren fast vollständig durch stationäre Wirbelschichten ersetzt [29]. Neuinstallationen hat es nicht gegeben.

Daher sind derzeit keine aktuellen Anbieter bekannt.

Verbrennungsluft

Abgas

Sand, Asche Anfahrbrenner

Zusatz- Brennstoff Sand

Verteil-Etage Trocken-Etagen Klärschlamm

Kühlluft

Vorwärmer Brüden-

rück- führung TC

WirbelschichtWirbelschicht TC

Bild 5: Schema eines Etagenwirblers nach [41]

4.1.5. Zykloidfeuerung In einer Zykloidfeuerung wird Brennstoffstaub in einer zylindrischen Brennkammer verbrannt. Die Verbrennungsluft wird über mehrere tangential angeordnete Düsen in den Feuerraum gegeben. Dadurch stellt sich eine rotierende Strömung ein. Durch die Gasführung wird eine lange Aufenthaltszeit realisiert. Zykloidfeuerungen erfordern eine Volltrocknung des Klärschlamms [29, 39, 40]. Aufgrund dessen kamen diese Verbrennungsverfahren zur Klärschlammverbrennung bislang in der Praxis kaum zum Einsatz. Eine 1998 zur Klärschlammbehandlung in Obrigheim errichtete Anlage wurde aufgrund verschiedener technischer Probleme 2002 wieder stillgelegt [25].

Technische Grundlagen

Über den Betriebszustand einer weiteren Anlage in Eferding (Österreich) liegen aktuell keine Informationen vor. Ein Anbieter für den Einsatz von Zykloidfeuerungen zur Klärschlammbehandlung ist derzeit ebenfalls nicht bekannt, die Anlagentechnik wird ansonsten überwiegend zur Verbrennung von beladenem Aktivkoks genutzt.

4.2. Abgasreinigung

Die zur Abgasreinigung in Klärschlammmonoverbrennungsanlagen eingesetzte Ver- fahrenstechnik unterscheidet sich aufgrund der abweichenden Abgaszusammensetzung von den Anlagen in MVA, wenn auch prinzipiell ähnliche Technologien zum Einsatz kommen. Besonders hervorzuheben ist der im Vergleich zur klassischen Müllverbren- nung sehr niedrige Chlorwasserstoff- (HCl) und deutlich höhere Schwefeldioxidgehalt (SO2) der Rauchgase. Infolge dessen spielen bei der Klärschlammmonoverbrennung Chlorkorrosion sowie die Bildung von Dioxinen und Furanen eine untergeordnete Rolle. Der hohe Schwefelgehalt des Klärschlamms kann zu SO2-Konzentrationen im Rohgas von über 1 bis 2 g/m³ führen, was eine effektive Rauchgasreinigung erforderlich macht, die diese großen Frachten sicher abscheiden kann. Weiterhin ergeben sich im Vergleich zu MVA Unterschiede in der Behandlung der Stickoxide, von Flugaschen sowie von flüchtigen Schwermetallen.

Da die Verbrennungstemperaturen beim Einsatz einer Wirbelschichtfeuerung sehr gut geregelt werden können, war es für die meisten Anlagen bisher möglich, verordnungs- konforme Stickoxidemissionen ohne sekundäre Minderungsmaßnahmen einzustellen.

Sollte dies, z.B. aufgrund strengerer Grenzwerte, nicht möglich sein, kommen in der Regel SNCR-Verfahren (selektive nichtkatalytische Reduktion) zum Einsatz. Entweder Harnstoff- oder Ammoniaklösung wird direkt in den Feuerraum eingedüst, um Stick- oxide zu elementarem Stickstoff zu reduzieren. Zu beachten ist, dass diese Verfahren immer einen Ammoniakschlupf in das Reingas verursachen. Katalytische Verfahren (SCR) werden in Klärschlammverbrennungsanlagen bisher nicht angewendet. [15]

Der hohe Aschegehalt von Klärschlamm hat insbesondere im Zusammenspiel mit einer Wirbelschichtfeuerung eine hohe Staubbeladung des Rohgases zur Folge. Aus diesem Grund kommt üblicherweise in Monoverbrennungsanlagen als erste Reinigungsstufe hinter dem Kessel ein Staubabscheider zum Einsatz. In der Regel werden Elektro- abscheider verwendet, da diese gegenüber filternden Verfahren bei vergleichsweise kompakten Baugrößen große Staubfrachten robust abscheiden. Über diese erste Stufe wird die Staubfracht signifikant reduziert und nachfolgende Apparate bzw. Verfah- rensstufen werden geschützt. [15]

Anschließend an die Staubabscheidung kommt in der Regel eine Reinigungsstufe zur Abscheidung der Sauergase, insbesondere von SO2, zum Einsatz. Diese Verfah- rensstufe kann sehr unterschiedlich aufgebaut sein, aufgrund der hohen Beladungen werden jedoch in nahezu allen Anlagen nasse Verfahren mit Zugabe von Natron- lauge (NaOH) oder gelöschtem Kalk angewandt. Trotz der höheren Betriebskosten wird bevorzugt NaOH eingesetzt, da die Nutzung von Kalk einen deutlich größeren

Technische Grundlagen

Investitions- und Betriebsaufwand zur Folge hat (z.B. beim Handling des entstehenden Gipses). Aufgrund der vergleichsweise kleinen Anlagen lohnt sich dieser Aufwand meist nicht, so dass höhere Betriebsmittelkosten durch Einsatz von NaOH in Kauf genommen werden. Beide Chemikalien erlauben eine zuverlässige Abscheidung der SO2-Emissionen auch bei hohen Rohgaswerten und unterscheiden sich nicht wesentlich in der Abscheideeffizienz. In neueren und insbesondere in kleinen Verbrennungs- anlagen werden zur Sauergasabscheidung vermehrt auch trockene und quasitrockene Verfahren eingesetzt. Hierbei werden als Additive entweder Natriumhydrogen- carbonat (NaHCO3) oder pulverförmiges Kalkhydrat zugegeben. Während der Einsatz von NaHCO3 zwar vergleichsweise hohe Kosten verursacht, erscheint das Verfahren für das Aufgabengebiet unproblematisch. Bei der Nutzung von quasitrockenen Verfahren mit Kalkhydrat ist zu beachten, dass eine direkte Übertragbarkeit der Funktionalität dieses Verfahrens von MVA auf Klärschlammmonoverbrennungen nicht möglich ist. Die Reaktionen zur Abscheidung von SO2 sind von der Anwesenheit von Chlor abhängig. Ohne Chlor kann das notwendige basische Zwischenprodukt Ca(OH)Cl nicht gebildet werden, sodass die Abscheidung von Schwefel erschwert wird. Die im Vergleich zu MVA sehr niedrigen HCl-Konzentrationen im Rohgas lassen erwarten, dass die Effizienz des Verfahrens zur SO2-Abscheidung im Falle der Klärschlammver- brennung nur eingeschränkt wirksam ist. [15, 39]

Bei der Klärschlammverbrennung ist weiterhin die zuverlässige Abscheidung von Schwermetallen und im besonderem Maße von Quecksilber von hoher Bedeutung. Dies kann prinzipiell durch die Zugabe von Aktivkohlen bzw. Herdofenkoks geschehen. Zu beachten ist hierbei, dass Quecksilber in Rauchgasen metallisch als Hg(0) und als Salz Hg(II) vorkommen kann. Entscheidend für die Art des Vorkommens ist unter anderem die Rohgaszusammensetzung. Die Anwesenheit von Chlor im Gas hat zur Folge, dass Quecksilber bevorzugt als Salz vorhanden ist (Bildung von HgCl2). Dieses Hg(II) hat deutlich bessere Adsorptionseigenschaften als metallisches Quecksilber. Aufgrund der bereits beschriebenen geringen Chloremissionen der Klärschlammverbrennung kommt Quecksilber jedoch überwiegend als Hg(0) vor und hat dadurch schlechtere Adsorptionseigenschaften. Ohne Additivzugabe in Form von Alkali-/Erdalkalisalzen hat dies zur Folge, dass im Gegensatz zu MVA meist eine Anwendung von Flugstrom- Adsorptionsverfahren, also das Eindüsen von Aktivkohle in den Rauchgaskanal, nicht ausreichend ist. Aus diesem Grund kommen in den Anlagen häufig speziell impräg- nierte (schwefeldotierte) und entsprechend teure Aktivkohlen oder Festbettadsorber zum Einsatz. Apparatetechnisch ist dies im Vergleich zu Flugstromverfahren platz- und kostenintensiver. [15, 39]

4.3. Rückstände der Klärschlammbehandlung

Aufgrund des hohen Ascheanteils von Klärschlämmen sowie der Notwendigkeit von sekundären Rauchgasreinigungsprozessen, verbleiben bei der thermischen Mono- klärschlammbehandlung nicht unerhebliche Mengen fester (und bei Einsatz nasser Rauchgasreinigungsverfahren flüssiger) Reststoffe.

Technische Grundlagen

4.3.1. Klärschlammasche

Bei einem Aschegehalt von 30 bis 50 %, bezogen auf die Trockensubstanz, fallen bei den jährlich thermisch behandelten rund 1.000.000 Mg Klärschlamm in Deutschland bis zu 500.000 Mg Aschen an, davon 250.000 bis 300.000 Mg aus der Monoverbrennung [20]. Diese setzen sich überwiegend aus Siliziumdioxid, Aluminiumoxid, Eisenoxid, Calciumoxid und Phosphat zusammen [39]. Durch die Verbrennung des organischen Anteils wird die Konzentration von im Klärschlamm enthaltenen Schwermetallen in den Aschen um den Faktor 2 bis 3 erhöht. Quecksilber ist darin kaum enthalten,

Deponierung 28,9 % Düngemittel 5,5 % Bergversatz 36,5 % gesamt: 293.791 t

Deponie-, Landschafts- und Straßenbau 29,1 %

da dieses durch seine Flüchtigkeit im Verbrennungsprozess überwiegend in die Gasphase übergeht und somit in der Rauchgasreinigung abgeschieden werden muss. Wie bei den Zusammensetzungen der Klärschlämme sind auch bei den Aschen teils große Unterschiede feststell- bar. Aktuell werden Klärschlammaschen aus Monoverbrennungsanlagen über- wiegend im Bergversatz eingesetzt oder deponiert. Ein weiterer Teil wird im De- ponie-, Landschafts- und Straßenbau oder als Dünger verwendet. Der Verbleib der Klärschlammaschen aus der thermischen Klärschlammbehandlung in Deutschland ist in Bild 6 dargestellt. [20]

Bild 6: Verbleib der Aschen aus der thermi- schen Klärschlammbehandlung in Deutschland 2013, Daten aus [20]

4.3.2. Weitere Reststoffe

Je nachdem, welche Verfahren in der nachgeschalteten Rauchgasreinigung zum Einsatz kommen, fallen bei der thermischen Klärschlammbehandlung weitere Reststoffe, wie Salze, Gips, Prozessabwässer und/oder Sorptionsmittelrückstände an. Gips aus nass betriebenen Rauchgaswäschern kann in der Bauindustrie eingesetzt werden, allerdings ist die Akzeptanz aufgrund der Herkunft und der relativ geringen Massenströme begrenzt. Die weiteren genannten Rückstände müssen aufgrund ihrer hohen Schad- stoffgehalte nahezu vollständig als gefährlicher Abfall deponiert werden. Dies ist mit erheblichen Kosten verbunden.

4.3.3. Phosphorrückgewinnung

Die Rückgewinnung der hohen Phosphorgehalte aus den Klärschlammaschen ist ein wesentlicher Bestandteil der novellierten AbfKlärV und wird die künftigen Entsor- gungsstrukturen für Klärschlämme in Deutschland prägen (Kapitel 2.3.1.) [20]. Da in der AbfKlärV keine Vorgaben für die einzusetzenden Verfahren zur Phosphorrückge- winnung getroffen werden, steht aktuell eine Vielzahl unterschiedlicher Verfahrensan- sätze zur Diskussion. Eine Übersicht dieser Ansätze zeigt Tabelle 6 [3, 28].

Technische Grundlagen Tabelle 6: Überblick über aktuelle Verfahrensansätze zur Phosphorrückgewinnung [35]

Phosphorrückgewinnung aus

Abwasser Klärschlamm Klärschlammasche

• Kristallisationsverfahren • Kristallisationsverfahren • nasschemischer Aufschluss

• chemische Fällung • chemische Fällung • thermochemische Verfahren

• Adsorptionsverfahren • Adsorptionsverfahren • metallurgische Verfahren

• nasschemischer Aufschluss

• thermochemische Verfahren

• metallurgische Verfahren

• (hydrothermale Behandlung)

Die Phosphorkonzentration steigt vom Stoffstrom Abwasser (< 0,001 %), über Klär- schlamm (etwa 1 %) selbst, bis zu Klärschlammasche auf 6 bis 8 % an [20]. Daher ver- sprechen jene Verfahren, die Phosphor aus Klärschlammaschen gewinnen, die höchsten Rückgewinnungsraten. Zum Einsatz kommen nasschemische, thermochemische und metallurgische Verfahren (Tabelle 6).

Beim nasschemischen Aufschluss wird biologisch und chemisch gebundener Phos- phor aus Klärschlamm oder chemisch gebundener Phosphor aus Klärschlammasche zurückgewonnen. Der Phosphor wird durch Absenken des pH-Wertes, z.B. durch Säurezugabe, in die Flüssigphase überführt. Anschließend werden die Feststoffe ab- getrennt und die Lösung neutralisiert. Die Gewinnung des Phosphors erfolgt über Fällung oder Adsorption. [35]

Die thermochemischen Verfahren werden ebenfalls sowohl zur Behandlung von Klär- schlamm als auch von Klärschlammaschen eingesetzt. Durch Zugabe von Salzen, wie Magnesiumchlorid, werden die Schwermetalle bei Temperaturen von etwa 1.000 °C als Chloride in die Gasphase überführt und organische Schadstoffe zerstört. Gleichzeitig wird chemisch gebundener Phosphor durch Bildung mineralischer, fester Phosphat- phasen zurückgewonnen. Als Beispiel für thermochemische Verfahren ist das EuPhoRe- Verfahren (Kapitel 4.1.2.) zu nennen. [35]

Bei den metallurgischen Verfahren erfolgt ebenfalls eine Rückgewinnung von chemisch gebundenem Phosphor. Getrockneter Klärschlamm bzw. Klärschlammaschen werden in Schmelzöfen eingebracht und auf hohe Temperaturen von über 1.500 °C erhitzt.

Dadurch werden die enthaltenen Phosphorverbindungen reduziert und in der entste- henden Schlacke angereichert, über die der Phosphor schließlich abgetrennt werden kann. Enthaltene Schwermetalle werden verdampft oder in die flüssige Metallphase überführt. Ein Beispiel für metallurgische Verfahren ist das Mephrec-Verfahren (vgl.

Kapitel 6.3.1.). [35]

5. Mitverbrennung von Klärschlamm

In Deutschland erfolgt die Mitverbrennung von Klärschlämmen in Kohlekraftwerken, Zementwerken sowie MVA. Aktuell wird etwa die Hälfte der thermisch verwerteten Klärschlämme in der Mitverbrennung behandelt (Kapitel 2.2.). Durch die Novelle der

Technische Grundlagen

Abfallklärschlammverordnung ist abzusehen, dass sich der Anteil der Mitverbrennung an der thermischen Klärschlammbehandlung in Zukunft reduzieren wird. Aus diesem Grund werden im Folgenden die verschiedenen Verfahrenswege nur kurz erläutert.

5.1. Müllverbrennung

In MVA können Klärschlämme sowohl mechanisch entwässert als auch teil- und vollgetrocknet eingesetzt werden. Entscheidend ist, dass die Schlämme auf dem Rost vollständig verbrennen. Vollgetrocknete Schlämme können z.B. aufgrund ihrer Granulat-Eigenschaften durch den Rost fallen. Bis zu einem gewissen Anteil ist die Mitverbrennung in MVA verfahrens- und emissionstechnisch unbedenklich. Bei hohen Anteilen können, neben dem unvollständigen Ausbrand, Staub- und Schwefelemis- sionen problematisch sein. [22]

Die Kapazitäten zur Mitverbrennung von Klärschlamm in deutschen MVA sind seit 1996 um etwa 50 % zurückgegangen. Damals war die Mitverbrennung in zehn Anlagen mit einer Gesamtkapazität von 130.000 MgTS/a genehmigt. Im Jahr 2013 war hingegen in 17 Anlagen nur noch eine Gesamtkapazität von 65.000 MgTS/a genehmigt. Aufgrund der hohen Auslastung der MVA in Deutschland stehen die genehmigten Kapazitäten derzeit und voraussichtlich auch zukünftig nicht vollständig zur Verfügung. Eine Phos- phorrückgewinnung aus den Verbrennungsrückständen ist bei der Mitverbrennung in MVA nicht möglich, daher wird bei diesem Entsorgungsweg der Einsatz vorgeschalteter Verfahren notwendig. [17]

5.2. Kohlekraftwerke

In Braun- und Steinkohlekraftwerken können nach 17. BImSchV bis zu 25 % der Feuerungswärmeleistung durch Klärschlämme substituiert werden, ohne dass die strengeren Grenzwerte der 17. BImSchV für diese Anlagen gelten (Kapitel 2.3.3.). In der Realität liegen aufgrund verfahrenstechnischer Gründe die Anteile deutlich geringer.

Dies betrifft neben Trocknungskapazitäten insbesondere die Abgaszusammensetzung und die Belastung der Rückstände (Aschen, Gips) mit Schadstoffen durch die Klär- schlammmitverbrennung. Kraftwerke, die Klärschlämme mitverbrennen, ersetzen in der Regel 1 bis 4 % ihres Brennstoffbedarfs durch Klärschlamm, das entspricht weniger als 2 % der Feuerungswärmeleistung.

In Deutschland sind die Kapazitäten zur Mitverbrennung in Kohlekraftwerken seit 2005 rückläufig. Damals waren 783.300 MgTS/a zur Mitverbrennung in Kohlekraft- werken genehmigt. 2016 betrugen die Kapazitäten noch 560.000 MgTS/a, davon 360.000 MgTS/a in Braunkohle- und 200.000 MgTS/a in Steinkohlekraftwerken. Diese Kapazitäten beschränken sich überwiegend auf Kraftwerke mit Staubfeuerung. Größter Vorteil der Mitverbrennung in Kraftwerken sind die geringen Behandlungskosten, weshalb in bestimmten Regionen, in denen geeignete Kraftwerke verfügbar sind, dieser Entsorgungspfad häufig dominiert (z.B. rheinisches Braunkohlerevier in Nordrhein- Westfalen). Die Mitverbrennung in Braunkohlekraftwerken hat gegenüber der in Stein- kohlekraftwerken den Vorteil, dass der Klärschlamm auch entwässert angenommen

Technische Grundlagen

und in den Kohlemühlen mitgetrocknet werden kann. Die Phosphorrückgewinnung aus den anfallenden Aschen bei Mitverbrennung von Klärschlamm ist zwar theoretisch möglich, aufgrund der geringen Phosphorkonzentrationen erscheint dies allerdings nicht sinnvoll. [17, 22]

5.3. Zementwerk

Zur Verbrennung von Klärschlämmen in Zementwerken ist eine vorgeschaltete Voll- trocknung notwendig, da hohe Wassergehalte Probleme im Brennprozess des Klinkers verursachen können. Gleiches gilt für hohe Phosphat- und Quecksilberkonzentrationen.

Phosphor kann die Qualität des Klinkers beeinträchtigen, während Quecksilber durch fehlende Rauchgasreinigungssysteme emissionsseitig problematisch ist. [22]

Derzeit sind in Deutschland Kapazitäten zur Mitverbrennung in Zementwerken von etwa 120.000 MgTS/a genehmigt. Eine anschließende Phosphorrückgewinnung aus dem anfallenden Klinker ist nicht möglich, weshalb wie bei der Mitverbrennung in MVA vorgeschaltete Verfahren eingesetzt werden müssen. [17]

6. Alternative Verfahren

Neben klassischen Verbrennungsverfahren werden auch alternative thermische Be- handlungsverfahren für Klärschlamm angeboten. Zu diesen Verfahren zählen Pyrolyse, Vergasung, metallurgische Schmelzverfahren, hydrothermale Karbonisierung (HTC), sowie kombinierte Verfahren. Ziel beim Einsatz von Klärschlamm in diesen Verfahren ist, wie bei anderen Abfallfraktionen, die Gewinnung von hochwertigen Produkten.

Beispielsweise soll die Rückgewinnung von Phosphor oder die direkte Gewinnung eines Düngemittels leichter möglich sein. Gasförmige Produkte sollen z.B. als Synthesegas effizient verstromt werden können.

6.1. Pyrolyse

Bei der Pyrolyse handelt es sich um ein thermochemisches Konversionsverfahren, bei dem z.B. Biomassen oder Abfälle unter Sauerstoffabschluss und hohen Temperaturen behandelt werden. Zwei Verfahren, die speziell auf den Einsatzstoff Klärschlamm ausgerichtet sind, sind das thermokatalytische Reforming-Verfahren (TCR) und das Pyreg-Verfahren.

Das von Fraunhofer Umsicht entwickelte TCR-Verfahren ist ein gestuftes Pyrolysever- fahren zur Behandlung von Biomassen (Bild 7). In der ersten Stufe wird das Aufga- bematerial in einem Schneckenreaktor bei 400 bis 500 °C unter Sauerstoffausschluss pyrolysiert. Die festen Produkte werden in der anschließenden zweiten Stufe in einem Reaktor bei Temperaturen von 500 bis 700 °C verbrannt und die Gase reformiert. Das Produktgas wird daraufhin abgekühlt und die kondensierbaren Bestandteile (Öle und Wasser) abgezogen. Als Produkte verbleiben somit das Karbonisat, Öl/Wasser sowie ein Gas. [18, 37]

Technische Grundlagen

Bild 7: Schematische Darstellung des Fraunhofer Umsicht TCR-Verfahrens [37]

Das Verfahren wurde mit Klärschlamm im Technikumsmaßstab (30 kg/h) gemeinsam mit der Firma Susteen Technologies GmbH versuchsweise betrieben. Der Hersteller gibt an, dass die erzeugten Öle direkt motorisch nutzbar gemacht werden könnten. Die festen Rückstände wiesen einen Phosphorgehalt von 8 bis 13 % auf. Daraus schlussfol- gert der Hersteller, dass eine unproblematische Weiterverarbeitung zu Düngemitteln möglich ist, ohne jedoch konkrete Verfahren zu benennen. Bis Ende 2018 soll eine technische TCR-Anlage zur Behandlung von 2.300 Mg/a getrocknetem Klärschlamm in Schwandorf gebaut werden. [18, 37]

Das Pyreg-Verfahren wird zur pyrolytischen Karbonisierung von Biomassen und Klärschlamm mit einer direkten Nachverbrennung der entstehenden Pyrolysegase eingesetzt. Bild 8 zeigt eine schematische Darstellung des Verfahrens. Der getrocknet zugegebene Schlamm wird über eine Zellenradschleuse in den Doppelschneckenreaktor zur langsamen Pyrolyse bei 500 bis 800 °C eingebracht. Die Verweilzeit beträgt 15 bis 30 Minuten. Das entstehende Karbonisat wird nach Austrag mit Wasser gekühlt. Die anschließende Nachverbrennung des Gases erfolgt in einer Brennkammer mithilfe eines sogenannten FLOX-Brenners (flammenlose Oxidation), welcher sich zur besonders stickoxidarmen Verbrennung von Gasen eignet. Das Abgas des Brenners wird zur indirekten Beheizung des Pyrolysereaktors genutzt, danach gekühlt und mittels Nass- wäsche und Aktivkohlefilter gereinigt. Das Pyreg-Verfahren sieht einen Durchsatz von 700 MgTS/a pro Pyrolyseeinheit vor. Das entstehende Klärschlammkarbonisat soll laut Herstellerangabe die Grenzwerte der AbfKlärV und DüMV einhalten. Aktuell existieren drei Pyreg-Anlagen zur Behandlung von Klärschlamm, zwei davon in Deutschland, in Linz-Unkel (Betrieb seit 2015) und Homburg (Betrieb seit 2016), eine in Redwood in den USA (Betrieb seit 2017). [9, 30, 31]

Einsatzstoff

Karbonisierung

Synthesegas

Öl und Wasser katalytisches Reforming

Karbonisat

Technische Grundlagen Bild 8: Schematische Darstellung des Pyreg-Verfahrens [31]

6.2. Vergasung

Die Vergasung zielt auf die thermochemische Umwandlung, bei begrenzter Luft- bzw.

Sauerstoffmenge, von festen, kohlenstoffhaltigen Verbindungen in ein Brenngas ab.

Vergasungsverfahren, die speziell für den Einsatz von Klärschlamm entwickelt wurden und aktuell vermarktet werden, sind das Sülzle-Kopf-Verfahren und der Klärschlamm- reformer.

Bei der Vergasung nach Sülzle-Kopf (vergleiche Bild 9) wird vorgetrockneter Klär- schlamm in einem Wirbelschichtvergaser bei 850 bis 880 °C vergast. Der Klärschlamm hat eine sehr lange Aufenthaltszeit von etwa 30 Minuten im Reaktor und wird durch Luft fluidisiert. Das entstehende Produktgas durchströmt zunächst einen Zyklon, in welchem mitgerissene Partikel abgeschieden werden. Das Gas wird daraufhin in einem Luftvorwärmer gekühlt. Es durchströmt einen Staubfilter, eine Quenche und einen Zentrifugalwäscher, um noch vorhandenen Staub, Teere und Aerosole abzuscheiden bzw. auszuwaschen. In einem zweiten Wäscher wird mit Schwefelsäure Ammoniak entfernt. In drei folgenden Adsorbern werden Quecksilber, Schwefel und restliche Teere aus dem Gas abgeschieden. Anschließend soll das erzeugte Synthesegas den Qualitätsanforderungen eines Gasmotors genügen. [24]

Die erste Umsetzung des Verfahrens erfolgte 2002 auf der Kläranlage Balingen, mit einer Kapazität von 1.000 MgTS/a, 2011 wurde die Kapazität auf 2.400 MgTS/a erweitert.

Eine weitere Anlage mit drei parallelen Linien und einer Kapazität von 5.000 MgTS/a wurde 2010 in Mannheim errichtet. Der Betrieb einer weiteren Anlage am Klärwerk der Stadtentwässerung Koblenz, mit einer Kapazität von 3.000 bis 4.000 MgTS/a, verzögert sich aktuell aufgrund von Problemen bei der Inbetriebnahme. [24]

Aufgabe Vorlagebehälter

Zellenrad- schleuse

Abgas-Wärme- tauscher

Abgasgebläse

Kamin

Brennkammer

Staub-

abscheider Start-

brenner Schlacke- topf Verbrennungsluft PYREG-Reaktor

Zellenradschleuse Konditionierung

Entnahme

FLOX-Brenner

![Tabelle 4: Charakteristika wichtigster Entwässerungsaggregate für Faulschlamm [23]](https://thumb-eu.123doks.com/thumbv2/1library_info/4627271.1606235/8.659.63.593.255.469/tabelle-charakteristika-wichtigster-entwässerungsaggregate-faulschlamm.webp)

![Tabelle 5: Betriebsparameter ausgewählter Trocknerbauformen und Zuordnung der Verfahren nach Art der Wärmeübertragung [1]](https://thumb-eu.123doks.com/thumbv2/1library_info/4627271.1606235/9.659.67.606.399.619/tabelle-betriebsparameter-ausgewählter-trocknerbauformen-zuordnung-verfahren-art-wärmeübertragung.webp)

![Tabelle 7: Übersicht der derzeit in Deutschland eingesetzten thermischen Klärschlammbehand- Klärschlammbehand-lungsverfahren [7, 26, 39]](https://thumb-eu.123doks.com/thumbv2/1library_info/4627271.1606235/29.659.69.601.343.917/tabelle-übersicht-deutschland-eingesetzten-thermischen-klärschlammbehand-klärschlammbehand-lungsverfahren.webp)