357 Thermische Verfahren zur rohstofflichen Verwertung kunststoffhaltiger Abfälle

Optimierung und Betrieb

Thermische Verfahren

zur rohstofflichen Verwertung kunststoffhaltiger Abfälle

Dieter Stapf, Helmut Seifert und Manuela Wexler

1. Grundlagen ...358

1.1. Kunststoffabfälle ...358

1.2. Thermischer Abbau der Kunststoffe ...360

1.3. Thermochemische Verfahren zur rohstofflichen Verwertung der Kunststoffabfälle ...360

1.3.1. Vergasungsverfahren ...361

1.3.2. Pyrolyseverfahren ...362

2. Techno-ökonomische Bewertung ...363

2.1. Verfahrensauswahl ...363

2.2. Stoffstrom- und Energieflussanalyse der Prozessketten...367

2.2.1. Physikalische Vorbehandlung der Abfälle ...367

2.2.2. Modellierung des thermochemischen Konversionsschritts ...367

2.3. Prozesskosten der Verfahren ...370

3. Ergebnisse ...371

4. Zusammenfassung und Fazit ...373

5. Literatur ...374 Vor dem Hintergrund eines weiter wachsenden Verpackungsabfallaufkommens, des zunehmenden Mikroplastikanteils in den Ozeanen und von Handlungsbedarfen im Umgang mit Restabfällen wie beispielsweise Chinas weitgehendem Importstopp für Kunststoffabfälle hat die EU-Kommission im Januar 2018 die Kunststoffabfallstrategie veröffentlicht, um den Umgang mit Kunststoffen neu zu regeln. Die von den einzel- nen EU-Staaten individuell zu ergreifenden Maßnahmen zielen derzeit insbesondere auf Vermeidung von Verpackungsabfällen ab [15]. Eine besondere Herausforderung bleibt die signifikante Erhöhung des tatsächlichen stofflichen Verwertungsanteils der Kunststoffe als Teil der Siedlungsabfälle, um den erforderlichen Anstieg der Recyc- lingquote zu erreichen. Stofflich recycelt wurden in 2015 in Deutschland tatsächlich etwa 40 Gew.-% der Siedlungsabfallmenge von etwa 51 Mt [10]. Dieser Recyclinganteil stagniert in Deutschland bei wachsendem Siedlungsabfallaufkommen. Die Europäische Zielvorgabe für Siedlungsabfälle 2030 liegt bei einer Recyclingquote von 60 Gew.-%.

Dieter Stapf, Helmut Seifert, Manuela Wexler

358

Optimierung und Betrieb

Hemmnisse für das stoffliche Recycling von Kunststoffabfällen sind Verbundwerkstoffe, der Anfall der Produkte am Ende des Lebenszyklus in komplexen Stoffgemischen und die damit verbundenen hohen Kosten der Trennung oder die Sicherstellung der Qualität der Sekundärrohstoffe, um ein Downcycling zu minimieren. Der Verwertungsanteil ist bei Produktionsabfällen aufgrund des oft sortenreinen und wenig verunreinigten Aufkommens höher als bei den Post-Consumer-Abfällen. Nur ein sehr geringer Anteil der kunststoffhaltigen Abfälle wird derzeit rohstofflich verwertet.

Es stellt sich die Frage, welchen Beitrag rohstoffliches Recycling (chemisches Recycling, Waste-to-Chemicals) als Ergänzung zu der Sortierung sowie der thermischen Verwer- tung zur Schließung des anthropogenen Kohlenstoffkreislaufs und zur Senkung des fossilen Rohstoffanteils in den Produkten der chemischen Industrie liefern kann.

Die vorliegende Studie hatte zum Ziel, technologische Potentiale und Hürden beim roh- stofflichen Recycling gemischter kunststoffhaltiger Abfälle aufzuzeigen. Hierzu werden, in Anwendung auf reale kunststoffhaltige Abfallfraktionen, vollständige exemplarische Prozessketten der Umwandlung in repräsentative chemische Grundstoffe bewertet.

In diesem Beitrag wird das anhand von realen Abfallströmen untersucht, mit Fokus- sierung auf skalierbare thermochemische Umwandlungsprozesse und deren techno- ökonomischer Bewertung.

Dazu werden technologisch weit entwickelte und einsatzstoffflexible thermochemi- sche Umwandlungsprozesse (Vergasung, aber auch Pyrolyse) in ihrer Anwendung auf gemischte kunststoffhaltige Abfallfraktionen betrachtet. Dargestellt wird dies am Beispiel von Haushaltsrestmüll und den Anforderungen von Synthesegas für die Methanolsynthese bzw. als flüssigem petrochemischem Einsatzstoff. Zunächst erfolgt die mechanische Vorbehandlung des Abfalls gemäß den Anforderungen des ther- mochemischen Umwandlungsschritts und des Gesamtoptimums der Prozesskette (Bild 1). Es ist davon auszugehen, dass diese Vorbehandlungstechnologien in Form der Apparate und Maschinen alle marktverfügbar sind und lediglich die Prozessketten der mechanischen Vorbehandlung auf die jeweiligen Abfallfraktionen und Anforderungen der thermochemischen Konversionsschritte angepasst werden müssen. Die thermo- chemische Konversion innerhalb der Prozesskette hat die Aufgabe, die chemisch ge- bundenen Stoffgemische möglichst effizient aufzutrennen und mit hoher Ausbeute in Wertprodukte umzuwandeln. Um die Spezifikationen dieser chemischen Grundstoffe einzuhalten, ist nach der Umwandlung die Aufreinigung der Rohprodukte notwendig.

Je nach thermochemischem Verfahren sind der Aufwand sowie das technologische Risiko hier unterschiedlich hoch.

1. Grundlagen 1.1. Kunststoffabfälle

In Deutschland wurden in 2015 12,1 Mt Kunststoffe zu Kunststoffprodukten (ohne Kleber, Lacke, Fasern, usw.) verarbeitet [3]. Die wichtigsten Anteile haben dar- an Polyethylen bzw. Polypropylen (PE/PP, 44,2 %), Polystyrol- und Copolymere

359 Thermische Verfahren zur rohstofflichen Verwertung kunststoffhaltiger Abfälle

Optimierung und Betrieb

(PS, 8,1 %), Polyvinylchlorid (PVC, 12,9 %), Polyurethane (PUR, 6,6 %) sowie Poly- ethylenterephthalat (PET, 5,5 %). Wenig mehr als 25 Gew.- % dieser Kunststoffe werden im Verpackungsbereich eingesetzt, der größte Anteil dagegen im Bereich langlebigerer technischer Kunststoffe.

Das Kunststoffabfallaufkommen lag bei 5,9 Mt. Hierbei handelt es sich überwiegend um Verpackungsabfälle (Post-Consumer-Bereich), während in der Kunststoffverarbeitung die technischen Kunststoffe überwiegen. Hiervon wurden werkstofflich 2,7 Mt und rohstofflich weniger als 0,1 Mt verwertet; der thermischen Verwertung wurden 3,1 Mt Kunststoffe als Teil der Abfallströme zugeführt – etwa 53 Gew.-%.

Der überwiegende Anteil der durch Trennung und Sortierungstechnologien sortenrein zurückgewonnenen Kunststoffe wird als Rezyklate in der o.g. Kunststoffproduktion eingesetzt. Kunststoffprodukte hoher regulierter Qualitätsanforderungen wie Le- bensmittelverpackungen oder technische Leichtbaumaterialien haben einen geringen Rezyklatanteil.

Die ambitionierten Recyclingziele für Kunststoffe in 2030 liegen bei 55 Gew-%

(EU-Kunststoffstrategie) bzw. 60 Gew.-% (Selbstverpflichtung plastics europe) der Kunststoffabfälle, sowie für den in Deutschland besonders in Fokus liegenden Ver- packungsbereich bei 90 Gew-% der lizenzierten Verpackungen in 2022 – das neue Verpackungsgesetz tritt in Kraft ab 01.01.2019.

Etabliert sind physikalische Trennverfahren – mechanische Aufbereitung bzw. Lö- semittelextraktion. Beiträge zur höheren werkstofflichen Verwertungsquote können modernste sensorbasierte Sortiertechnologien leisten, die jedoch im Vergleich zur klassischen mechanischen Aufbereitung (Zerkleinerung, Sichtung, usw.) durch hohe spezifische Kosten gekennzeichnet sind. Die langfristige Zunahme von Ökodesign- Produkten (Design for Recycling) wird ebenfalls zu einer höheren Verwertungsquote im Verpackungsbereich führen. Hierbei liegt der Fokus auf physikalisch abtrennbaren sortenreinen Thermoplasten. Das Polymer wird als Re-Granulat zurückgewonnen und kann zu neuen Kunststoffprodukten verarbeitet werden. Ein Hemmnis sind die Qualitätseigenschaften dieser Produkte im Vergleich zu Neuware.

Solvolytische chemische Trennverfahren haben bisher nur eine geringe Anwendung gefunden, hauptsächlich bei quasi in Reinform vorliegenden Produktionsabfällen der Kunststoffproduzenten oder -verarbeiter. Die Depolymerisation durch Chemolyse ist bei Polykondensaten möglich. Die Monomere werden aus dem Gemisch zurückgewonnen und können wieder zu Neuware hoher Qualität verarbeitet werden. Hemmnisse sind Verunreinigungen des Einsatzstoffes und der hohe prozessspezifische Trennaufwand.

Thermochemische Verfahren (thermische Verfahren) der Abfallbehandlung haben zur Aufgabe, bei hohen Temperaturen Stoffgemische zu organischen Grundbausteinen der Chemie zu zerlegen, aus denen wieder neue Produkte hoher Qualität hergestellt werden. Dabei werden metallische und mineralische Störstoffe abgetrennt. Fossile Rohstoffe werden ersetzt. Thermochemische Verfahren sind grundsätzlich auch für diejenigen Abfallfraktionen geeignet, die durch o.g. Verfahren bisher nicht verwertet

Dieter Stapf, Helmut Seifert, Manuela Wexler

360

Optimierung und Betrieb

werden, beispielsweise die Nicht-Reinfraktionen der Getrenntsammlung bzw. der Aufbereitung wie Sortierreste und Shredderfraktionen oder generell Materialverbunde sowie mit Katalysatorresten oder Zusatzstoffen verunreinigte Kunststoffe.

1.2. Thermischer Abbau der Kunststoffe

Das thermische Abbauverhalten ist von der Kunststoffart (Polymertyp und -struktur) abhängig. Eine gute Übersicht hierzu findet sich bei [1].

Während Thermoplasten bei relativ niedrigen Temperaturen im Bereich von etwa 100 °C schmelzen und erst bei höheren Temperaturen (etwa 400 bis 500 °C) zerfallen, zeigen Duroplasten ausschließlich Zerfall bei höheren Temperaturen aus der festen Phase. Auch Elastomere sind nicht schmelzbar. PE und PP zerfallen bei ausreichender Verweilzeit zu kondensierbaren aliphatischen Vielstoffgemischen (Wachsen); ein großer Anteil des PS depolymerisiert zum Monomer. Ähnliches lässt sich für PVC beobach- ten. PET und PUR dagegen sind beim Abbau koksbildend. Nur bei einfachen reinen Kunststoffen wurde der Abbau bereits umfassend rechnerisch beschrieben. Der Abbau ist reaktionskinetisch kontrolliert. Nur bei sehr hohen Temperaturen und/ oder unter Anwesenheit von Sauerstoff bzw. katalytisch lässt sich thermodynamisches Gleichge- wicht erreichen. Ein Prozessproblem ist die Verklebungsneigung der geschmolzenen Thermoplaste in Abhängigkeit vom Wärmeeintrag.

In den hier betrachteten realen Abfällen liegen die Kunststoffe jedoch meist nicht in Reinform vor. Zum Einen enthalten die End-of-Life Produkte Verunreinigungen wie Katalysatorreste, gewollte Stabilisatoren oder Verarbeitungshilfsmittel, zum Anderen liegen sie oft als Materialverbunde und/oder mit mechanisch nicht abtrennbaren (mineralischen) Anhaftungen vor. Die in gemischten Abfällen immer parallel vor- handenen biogenen Reststoffe – überwiegend Lignocellulose, aber auch Proteine/

Lipide – zeigen zudem ein gegenüber kunststoffbasierten Kohlenwasserstoffen völlig anderes Abbauverhalten. Die unterschiedlichen Bestandteile des Abfalls beeinflussen sich in ihrem Abbau gegenseitig.

Daher sind in den Produkten des thermischen Abbaus immer Halogen-, Schwefel- und Stickstoffverbindungen sowie sauerstoffhaltige Komponenten enthalten. Der thermi- sche Abbau machte diese zugänglich und abtrennbar. Gleiches gilt für die im Abfall enthaltenen mineralischen und metallischen Restanteile.

1.3. Thermochemische Verfahren

zur rohstofflichen Verwertung der Kunststoffabfälle

Aufgabe des rohstofflichen Verwertungsverfahrens in Anwendung auf die o.g. Stoff- gemische ist die Stofftrennung sowie die Bereitstellung spezifikationsgerechter und damit möglichst hochwertiger Haupt- und Nebenprodukte. Diese Prozesskette besteht in der Regel aus der (mechanischen) Vorbehandlung, der (thermochemischen) Stoff- umwandlung bzw. Konversion sowie der Aufreinigung des jeweiligen Hauptprodukts.

Nebenprodukte können Wertstoffe (z.B. Metalle) oder Energieträger (z.B. Wärme) sein oder aber zu entsorgende Stoffströme (z.B. Aschen, Abwasser).

361 Thermische Verfahren zur rohstofflichen Verwertung kunststoffhaltiger Abfälle

Optimierung und Betrieb

Es existieren seitens der Prozessanbieter oder -betreiber sowie in der Literatur eine Vielzahl von Bezeichnungen für Verfahren zur rohstofflichen Verwertung von Abfäl- len bei hohen Prozesstemperaturen. Eine detaillierte Zusammenstellung des Standes der Technik mit besonderem Schwerpunkt auf die Alternativen zur Verbrennung der Siedlungsabfälle findet sich bei [11].

Hier wird folgende Struktur angewandt: Definiert man die Gesamtstöchiometrie als Klassifizierungsmerkmal des thermochemischen Umwandlungsprozesses, so lassen sich die alternativen Verfahren zur thermischen Verwertung durch Verbrennung mit Luftüberschuss alle unter zwei Kategorien zusammenfassen: Vergasungsverfahren, bei denen die notwendige Reaktionswärme im Umwandlungsschritt durch Sauerstoff- bzw.

Dampf- oder Luftzugabe und damit partielle Oxidation des Einsatzstoffes bereitgestellt wird sowie Pyrolyseverfahren zur thermischen Zersetzung, bei denen im Reaktor kein Zusatzsauerstoff bereitgestellt wird.

In der Anwendung auf gemischte Abfälle sind Pyrolyse und Vergasung Stofftrennpro- zesse für metallische, mineralische und Kohlenstofffraktion. Bei der Vergasung entsteht als Produkt Synthesegas mit den Hauptkomponenten Kohlenstoffmonoxid (CO) und Wasserstoff (H2). Die Pyrolyse hat die Verflüssigung kunststoffhaltiger Abfälle zu Koh- lenwasserstoffgemischen zum Ziel. Hierzu zählen auch katalytische oder hydrierende Pyrolyse (Verölung). In der Regel werden diese Prozesse autotherm betrieben (im Fall der Pyrolyse durch Verbrennung von Teilproduktströmen und äußere Wärmezufuhr zum Reaktor), die Wärmezufuhr kann aber auch extern erfolgen (allotherme Verfah- ren sind die Plasmavergasung oder hydrothermale Konversion im Bereich niederer Temperaturen für vorwiegend nasse Einsatzstoffe).

Im thermochemischen Abbauverfahren sind die Größen Aufheizrate, Prozesstempera- tur, Stöchiometrie und Verweilzeit so zu wählen, dass die Konversion möglichst effizient und zuverlässig gelingt. Bei der Hochtemperatur-Vergasung stellt sich thermodynami- sches Gleichgewicht ein. Als partielles Oxidationsprodukt entsteht Synthesegas; zum Erreichen der Prozesstemperatur sind Teile des eingesetzten Kohlenstoffs vollständig oxidiert. Werden niedrigere Prozesstemperaturen gewählt, ist die Synthesegasausbeute höher, aber störende Nichtgleichgewichtsanteile im Abgas enthalten. Pyrolyseprozesse ohne Sauerstoffzugabe sind vollständig reaktionskinetisch kontrolliert. Die Produktver- teilung (fest/flüssig/gasförmig) ist zudem einsatzstoffabhängig.

1.3.1. Vergasungsverfahren Für die Vergasung kohlenstoffhaltiger Festbrennstoffe wurden nacheinander Festbett- vergaser, Wirbelschichtvergaser sowie Flugstromvergaser gezielt entwickelt; letztere sind besonders auch zum Einsatz (viskoser) Flüssig-Einsatzstoffe geeignet.

Bild 1: Prozesskette der rohstofflichen Verwertung kunststoffhaltiger Abfälle

chemischer Sekundärrohstoff Kunststoffhaltiger

Einsatzstoff Vorbehandlung Konversion Aufreinigung

Dieter Stapf, Helmut Seifert, Manuela Wexler

362

Optimierung und Betrieb

Festbettvergaser benötigen in der Anwendung auf Biomasse oder Abfälle im Regelfall Kohle als Zusatz-Einsatzstoff. Hinsichtlich der erzielbaren Synthesegasqualität (Rest- methan- und Teergehalte) sind Flugstromvergaser hervorragend, Wirbelschichtvergaser (zirkulierend oder stationär betrieben) folgen danach und Festbettvergaser (besonders im Gegenstrombetrieb) liefern die niedrigsten Qualitäten. Umgekehrt ist der Vorbe- handlungsaufwand der Brennstoffe für Flugstromvergaser am größten. Industriell kom- men heute vor allem groß skalierbare Flugstromvergaser auf Basis fossiler Einsatzstoffe zum Einsatz, die Verbreitung der Festbettvergaser nimmt ab. Wirbelschichtvergaser haben in der Synthesegasherstellung keine signifikante Bedeutung. Eine Vielzahl weiterer Prozesseigenschaften und Optimierungspotenziale sind bei den genannten Vergaserty- pen in der Anwendung auf die rohstoffliche Verwertung von Abfällen von Bedeutung.

Auch seit langem etablierte Technologien aus der metallurgischen Industrie werden in der Vergasung von kunststoffhaltigen Abfällen angewendet. Hierzu zählen der Schachtofen in der Nichteisen-Metallgewinnung sowie der Hochofen aus der Roh- eisengewinnung. Eine Sonderform ist die Vergasung im Kalk-Wanderbett, abgeleitet aus der Kalkbrennindustrie. Die besonders hohen Prozesstemperaturen führen zur Stofftrennung des Einsatzstoffes (schmelzflüssige Abtrennung der metallischen bzw.

mineralischen Fraktion), das Prozessgas enthält die Kohlenwasserstoffe in teiloxidierter Form. Kunststoffhaltige Abfälle ersetzen hierbei einen Teil des Kokses bzw. der Blaskohle und wirken als Reduktionsmittel. Die Gasqualitäten sind mit denen von Festbettver- gasern vergleichbar. Eine rohstoffliche Nutzung der Gase ist noch nicht etabliert. Der Betrieb überwiegend mit Abfällen wird nur im mittleren Skalenbereich zur Verglasung der Schlacken und zur energetischen Nutzung der Synthesegase durchgeführt [14]. Die Anforderungen an die Abfallqualität bzw. die zulässigen Abfallbestandteile sind höher als bei den o.g. Vergasertypen, die Rohgasqualitäten wegen der enthaltenen Pyrolyse- gaskomponenten geringer, ebenso die Ressourcen- und Energieeffizienz.

Noch höhere Temperaturen werden erreicht, wenn die Energie über ein Plasma zur Verfügung gestellt wird. Thermodynamisch ergeben sich nur geringe Vorteile in der Gaszusammensetzung gegenüber beispielsweise der Flugstromvergasung. Der externe Energieaufwand ist besonders hoch. Die Anwendung der Plasmavergasung erfolgt bisher vor allem auf gefährliche Abfälle.

1.3.2. Pyrolyseverfahren

Pyrolyseverfahren sind die ältesten thermochemischen Prozesse. Sie wurden vor allem zur Koksgewinnung aus Holz bzw. Kohle entwickelt und als Multiproduktprozesse – es entstehen immer feste, flüssige und gasförmige Vielproduktgemische – in neuerer Zeit auf verschiedene Einsatzstoffe und Zwecke weiterentwickelt. Beispiele sind die Verflüssigung von Lignocellulose zur Gewinnung von Ersatzbrennstoffen mittels Schnellpyrolyse oder die Verschwelung von Hausmüll.

Der Einsatz alternativer Technologien zur Abfallverbrennung hatte in den wenigs- ten Anwendungsfällen die rohstoffliche Verwertung als Hauptziel: meist werden die kohlenstoffhaltigen Produkte des thermochemischen Prozessschritts anschließend

363 Thermische Verfahren zur rohstofflichen Verwertung kunststoffhaltiger Abfälle

Optimierung und Betrieb

thermisch verwertet (zweistufige Verbrennung). Somit fehlen in der Prozesskette jeweils Teile der Aufreinigungsschritte, um die erforderlichen Qualitäten der Produkte für den Einsatz als Roh- bzw. Grundstoffe der Prozessindustrie zu garantieren. Weiterhin konkurrieren diese technisch aufwändigeren thermischen Verwertungsverfahren aber mit den Prozesskosten der etablierten Abfallverbrennung, so dass sich im Allgemei- nen abfallbezogene Verwertungskosten ergeben, die sich oberhalb des Kostenniveaus befinden, das dem Marktpreisniveau zu Grunde liegt.

Will man mit alternativen Verfahren wirtschaftlich sein, muss man also aus den Zu- satzprodukten Wert generieren, der oberhalb des Wertes der Energieträger Strom und Wärme liegt. Die Auskopplung hochwertiger Prozesswärme ist aber immer sinnvoll zur Optimierung der Gesamt-Prozesseffizienz. Dies gilt auch für Vergasungsprozesse.

Im Fall der Pyrolyse liegen die prozesstechnischen Herausforderungen in der Ein- stellung von Produktspezifikationen einerseits in-situ im Reaktor, andererseits durch Nachbehandlung sowie im Beherrschen der Verschmutzungs- bzw. Verklebungsneigung der Zwischenprodukte im Reaktor bzw. bei der Kondensation. Großskalig können Fest- bzw. Wanderbett-, Drehrohr- oder Wirbelschichtreaktoren zum Einsatz kommen, mit jeweils stark unterschiedlichem Mischungs- und Wärme- bzw. Stoffübergangsverhalten.

2. Techno-ökonomische Bewertung 2.1. Verfahrensauswahl

Die techno-ökonomische Bewertung erfordert die vollständige Schließung der Mas- sen- und Energiebilanzen und im Falle des Vergleichs von Verfahren anhand von Kennzahlen einheitliche Systemgrenzen. Hier wurde eine Strukturierung in Bezug auf den thermochemischen Konversionsschritt gemäß Bild 2 vorgenommen: Nur Prozesse mit vollständig dokumentiertem Prozessschema kommen in Betracht; Einsatzstoff flexibilität im Hinblick auf Kunststoffeinsatz muss mindestens durch Laborversuche dokumentiert sein (TRL 3) und eine Anwendungen auf technische Mengen durch die Skalierbarkeit auf mindestens 1 t/h Einsatzstoff möglich sein. Mittelfristig realisierbar sind grundsätzlich solche Prozesse, die bereits ganzheitlich unter produktionsähnlichen Bedingungen pilotiert wurden (TRL 6). Sind vollständige konsistente Daten dokumen- tiert, so sind diese Verfahren als Referenzen für die Bewertung geeignet.

Hier wurden drei Vergasungstypen ausgewählt und skaliert bzw. in vollständige Pro- zessketten gemäß Bild 1 implementiert: BGL-Festbettvergasung [2], Zirkulierende Wirbelschichtvergasung [12], Flugstromvergasung [5]. Die Aufbereitung der Einsatz- stoffe wurde nach dem Stand der Technik bewertet (Kapitel 2.2.1), die Gasreinigung gemäß Literaturarbeiten [13].

Bisher gibt es nur wenige technologisch weit entwickelte Pyrolyseprozesse. Als Re- ferenzen für die Abfallpyrolyse sind sie nicht ausreichend dokumentiert. Um die generell vieldiskutierten Pyrolyseprozesse dennoch mit aufzunehmen, wurden die eigenen Arbeiten zur Pyrolyse von Biomasse [4] übertragen und skaliert, zum Einen

Dieter Stapf, Helmut Seifert, Manuela Wexler

364

Optimierung und Betrieb

als Vorstufe (Einsatzstoffaufbereitung) für den Flugstromvergaser, insbesondere aber wie unter Kapitel 2.2.2 beschrieben als eigenständiger Prozessschritt zur Verflüssigung der kohlenstoffhaltigen Abfallanteile.

Bild 2: Vorgehensweise bei der Auswahl thermochemischer Prozesse im Rahmen dieser Studie

Thermochemischer Umwandlungsprozess

Nein weiß

Nein

Nein

Nein

Nein

schwarz

Rot

Rot

Gelb

Grün Ja

Ja

Ja

Ja Flexibilität /

Potential Beschreibbarkeit

Skalierbarkeit

Risiko / Entwicklungsbedarf

Datenkonsistent

Prozessschema vollständig?

Kunststoffabfälle und TRL ≥ 3?

Kapazität ≥ 1 t/h

TRL ≥ 6

Bilanzierbar?

ABFALL IST EINE RESSOURCE

Unsere Verbrennungs- und Vergasungstechnologien können für einen großen Bereich von Brennstoffen wie Biomassen, Schlämmen, landwirtschaftlichen- und industriellen Nebenprodukten sowie aufbereiteten Hausmüll angewandt werden. Dadurch wird Abfall zu einer wertvollen Energiequelle.

www.outotec.com/energy

QUALITÄT SCHWEIßT ZUSAMMEN

www.mdkb.de

367 Thermische Verfahren zur rohstofflichen Verwertung kunststoffhaltiger Abfälle

Optimierung und Betrieb

2.2. Stoffstrom- und Energieflussanalyse der Prozessketten

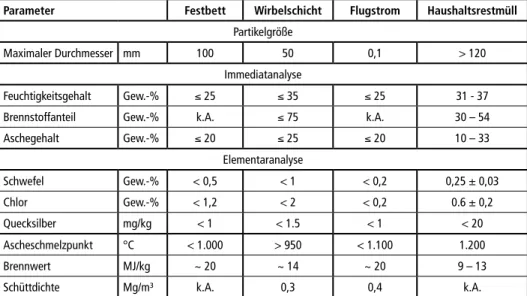

2.2.1. Physikalische Vorbehandlung der Abfälle Tabelle 1 zeigt wesentliche Parameter der Einsatzstoffanforderungen unterschiedlicher Vergasertypen im Vergleich zu den Mittelwerten für deutschen Haushaltsrestmüll. Von besonderer Bedeutung sind Partikelgröße und Ascheschmelzpunkt. Dies wird durch etablierte mechanische Vorbehandlung entsprechend der Herstellung von Ersatzbrenn- stoffen erreicht; die Prozesskette besteht aus Grobzerkleinerung, Sichtung, Magnetband- und Wirbelstromabscheidung sowie Feinzerkleinerung. Als Wertprodukte werden Eisen- und Nichteisenmetalle zurückgewonnen; niedrig schmelzende mineralische Bestandteile werden abgetrennt. Kostengünstig werden solche Ersatzbrennstoffe in großskaligen Aufbereitungsanlagen bereits in großer Menge bereitgestellt und können in Festbett- und Wirbelschichtvergasern wie auch Pyrolyseanlagen eingesetzt werden.Tabelle 1: Prozessanforderungen unterschiedlicher Vergasertypen und Eigenschaften von Haus- haltsrestmüll

Parameter Festbett Wirbelschicht Flugstrom Haushaltsrestmüll

Partikelgröße

Maximaler Durchmesser mm 100 50 0,1 > 120

Immediatanalyse

Feuchtigkeitsgehalt Gew.-% ≤ 25 ≤ 35 ≤ 25 31 - 37

Brennstoffanteil Gew.-% k.A. ≤ 75 k.A. 30 – 54

Aschegehalt Gew.-% ≤ 20 ≤ 25 ≤ 20 10 – 33

Elementaranalyse

Schwefel Gew.-% < 0,5 < 1 < 0,2 0,25 ± 0,03

Chlor Gew.-% < 1,2 < 2 < 0,2 0.6 ± 0,2

Quecksilber mg/kg < 1 < 1.5 < 1 < 20

Ascheschmelzpunkt °C < 1.000 > 950 < 1.100 1.200

Brennwert MJ/kg ~ 20 ~ 14 ~ 20 9 – 13

Schüttdichte Mg/m³ k.A. 0,3 0,4 k.A.

Aufgrund der Korngrößenanforderungen von Flugstromvergasern ist die Zerkleinerung gemischter Abfälle unzureichend. Zur wirtschaftlichen Vorbehandlung ist voraussicht- lich nur ein gezielter Pyrolyseschritt geeignet.

2.2.2. Modellierung des thermochemischen Konversionsschritts Vergasungsprozesse Alle Vergasungsprozesse werden als thermodynamische Gleichgewichtsreaktoren unter Vorgabe der Einsatzstoffzusammensetzungen und unter Vernachlässigung von Wärmeverlusten berechnet (Bild 3). Die Einsatzstoffdaten werden, ausgehend von der

Dieter Stapf, Helmut Seifert, Manuela Wexler

368

Optimierung und Betrieb

Bestandsaufnahme der aktuellen Abfallzusammensetzung, aus der Massenbilanz der mechanischen Vorbehandlung ermittelt unter der Annahme konstanter Zusammen- setzung des brennbaren Abfallanteils. Sauerstoff- bzw. Dampfzugabe werden dabei gemäß den o.g. Erfahrungswerten so eingestellt, dass die gewünschte Reaktortempe- ratur mit möglichst hohem theoretischem Kaltgaswirkungsgrad erreicht wird, d.h.

möglichst hoher Synthesegasausbeute bezogen auf den Einsatzstoff. Gleiches gilt für die notwendigen Kohlevergasungsanteile im Falle des Festbettvergasers. Als bilanzielle Gleichgewichtstemperatur wurden 1.000 °C (Festbett), 950 °C (Wirbelschicht), sowie 1.250 °C (Flugstrom) erreicht. Dies sind für die jeweiligen Technologien Optimalwerte der Prozessführung. Daraus errechnen sich jeweils die Zusammensetzung des Roh- synthesegases und die Stoffbilanz des jeweiligen Vergasers.

In Abweichung von den Gleichgewichtsannahmen weisen die Vergasungsreaktoren Inhomogenitäten auf: bedingt durch die Prozess- bzw. Stromführung enthält das Abgas von Wirbelschicht- und insbesondere Festbettvergasern Nichtgleichgewichtsanteile, vor allem Spurengase, Rest-Methan und hochsiedende Kohlenwasserstoffe (Teere).

Letztere werden anhand von Literatur-Erfahrungswerten berücksichtigt [6].

Bild 3:

Vergasung vorbehandelter Ein- satzstoffe

Dampf Sauerstoff

Einsatzstoff Rohsynthesegas

Asche Vergasung

Aufreinigung des Rohsynthesegases

In jedem Fall muss das Rohsynthesegas soweit gereinigt und aufbereitet werden, dass die Spezifikationen der Methanolsynthese erfüllt werden. Insbesondere sind die Grenzwerte der Spurengase (S-, Cl-, N-haltige Komponenten) katalysatorbedingt sehr viel niedriger als bei Verbrennungsabgasen und Partikel müssen weitgehend entfernt werden. Hinzu kommt die Abscheidung von H2O und CO2 nach der Einstellung des H2/CO-Verhältnisses. Bild 4 zeigt allgemein die notwendigen Prozessschritte in der Auf- bereitungskette für Synthesegas. Sie enthält Wärmenutzungsschritte, um insgesamt eine autotherme Prozessführung zu ermöglichen. Vorangestellt ist die Teerentfernung, die im Bereich hoher Temperaturen sehr kontrolliert erfolgen muss, um Verunreinigungen und Betriebsstörungen in der Folgekette zu vermeiden. Dies ist technologisch schwierig zu beherrschen. Als Stand der Technik für großskalige Synthesegasreinigung wird in dieser Studie die Rectisolwäsche als Tieftemperaturprozess einschließlich Partikelwäsche ab- gebildet. Die Bilanzierung erfolgt gemäß Literaturdaten [13]. Soll das H2/CO-Verhältnis des Rohsynthesegases verändert werden, ist ein Wasser-Gas-Shift-Reaktor notwendig.

Abschließend erfolgt die Kompression auf den Methanol-Reaktordruck.

369 Thermische Verfahren zur rohstofflichen Verwertung kunststoffhaltiger Abfälle

Optimierung und Betrieb

Bei der Flugstromvergasung entfallen Teerentfernung, Methanentfernung und Kom- pression. Darüber hinaus wird hier die Option der trockenen Heißgasreinigung bei hohem Druck und der Rückgewinnung von Hochtemperatur-Prozesswärme entwickelt [9]. Somit ist der Aufwand der Rohgasaufbereitung im Fall des Flugstromvergasers deutlich niedriger, als bei der Festbett- oder Wirbelschichtvergasung.

Bild 4: Allgemeine Prozesskette zur Synthesegasaufbereitung

Pyrolyseprozesse Bild 5 zeigt den Stofffluss der hier betrachteten Pyrolyse. Bei der Pyrolyse handelt es sich um einen Nichtgleichgewichtsprozess, bei dem für den gleichen Einsatzstoff je nach Reaktortyp, und Reaktionsführung immer feste, kondensierbare und gasförmige Produktgemische entstehen. Auch im Fall bestimmter Kunststoffe können hierbei, im Gegensatz zur Vergasung, Kokse entstehen, die im Feststoffstrom enthalten sind, der dann weiter aufgearbeitet werden muss. Dies wurde hier nicht betrachtet. Im Fall der hier betrachteten Abfallgemische mit biogenen (Lignocellulose-) Anteilen entstehen immer wässrige Kondensate niedrigen Heizwertes. Die kondensierbaren organischen Anteile sind das Wertprodukt, das als Stoffgemisch die Produktspezifikation erfüllen muss.

Prozesswasser

aufbereiteter Einsatzstoff

Gaskühler

Vergasung

Teerenfernung

Filtration

Wasser-Gas Shift

Wärme- übertrager

Zweiter Filter (Aktivkohle)

Verdichtung Methanol- synthese Gaswäsche

Partikel

Schwefelhaltige Komponenten Stickstoffhaltige Komponenten Halogene

CH4 Abwasser CO2

Dieter Stapf, Helmut Seifert, Manuela Wexler

370

Optimierung und Betrieb

In der hier betrachteten Konfiguration werden Permanentgase und wässrige Flüssig- keiten verbrannt, um die autotherme Fahrweise des Gesamtprozesses zu ermöglichen.

Da die Produktzusammensetzung mangels verfügbarer Prozess- und kinetischer Daten für die betrachtete Einsatzstoffzusammensetzung noch nicht modelliert werden kann, wurde im Rahmen dieser Studie auf Labor-Pyrolysedaten für kunststoffhaltige Abfall- mischungen ähnlich Haushaltsrestmüll zurückgegriffen [8]. Die erwartete Produkt- zusammensetzung wurde aus der tatsächlichen Zusammensetzung der Einsatzstoffe abgeleitet.

Im Vergleich zu Vergasungsprozessen ist die Aufreinigung der Pyrolyseprodukte mit mehrstufiger Kondensation sowie Reststoffverbrennung einfacher, da ein Großteil der Schadstoffe im hier nicht genutzten Pyrolysefeststoff enthalten ist. Somit wird die Aufreinigung hier als Teil des thermochemischen Prozessschritts betrachtet. Der Stofftrennprozess findet überwiegend im Pyrolysereaktor statt.

2.3. Prozesskosten der Verfahren

Die Prozesskosten werden auf Basis der Stoffbilanzen und existierender Vergleichsan- lagen ermittelt. Hierzu wird jeweils einsatzstoffabhängig auf eine Größe des thermo- chemischen Umwandlungsschritts von 100 MW thermischer Leistung skaliert. Zur Vergleichbarkeit werden die spezifischen Kosten auf den unbehandelten Einsatzstoff vor der mechanischen Vorbehandlung bezogen.

Die Investitionskosten der Hauptkomponenten werden aus den o.g. Referenzen durch degressive Kostenskalierung (Exponent 0,7) abgeleitet und gemäß der Kostenent- wicklung für Chemieanlagen auf den Stand 2017 eskaliert. Die Gesamtinvestition des Vergasungsprozesses ergibt sich aus der Multiplikation der Komponentenkosten mit einem Anlagenfaktor von 3 (Brownfield-Investition). Im Falle der Pyrolyse werden die Gesamtinvestitionskosten in Analogie zu den Gesamtkosten integrierter Drehrohran- lagen zur Sonderabfallverbrennung ermittelt, abgeleitet aus [7].

Bild 5:

Pyrolyse vorbehandelter Ein- satzstoffe

Einsatzstoff Luft

Wässrige Flüssigkeiten Pyrolyse Gase

Kondensation

Verbrennung Abgas

Organische Flüssigkeiten

Feststoffe

371 Thermische Verfahren zur rohstofflichen Verwertung kunststoffhaltiger Abfälle

Optimierung und Betrieb

Die spezifischen jährlichen Fixkosten errechnen sich aus Abschreibung, Kapitalkosten und fixen Betriebskosten von 10 %, 10 %, sowie 5 % der Gesamtinvestition.

Als variable Kosten werden aus der Bilanz alle wesentlichen Energie- und Entsor- gungskosten mit aktuellen Marktpreisen berücksichtigt. Im Falle des Synthesegases beinhaltet dies die Einstellung des H2/CO-Verhältnisses und die Kompression für die Mitteldruck-Methanolsynthese. Nebenprodukte (Metalle) erbringen Gutschriften.

Somit wird jeweils ein kalkulatorischer Preis der prozessspezifischen Behandlung des Einsatzstoffes erhalten.

Demgegenüber stehen die Einnahmen des Synthesegases, das mit einem Preis von 200 EUR/t bewertete wird (Referenz sind die variablen Kosten der partielle Oxidation von Erdgas) bzw. des petrochemischen flüssigen Einsatzstoffes mit einem Marktpreis von 500 EUR/t (Referenz ist Leichtbenzin).

Es ist bei dieser Kombination von Referenzanlagen- und Exponentenmethode von einer Kostenschätzgenauigkeit von +/- 30 % auszugehen.

3. Ergebnisse

Im Folgenden sind die Ergebnisse für den Einsatzstoff Haushaltsrestmüll als typi- scher gemischter kunststoffhaltiger Abfall exemplarisch dargestellt. Das Aufkommen in Deutschland liegt bei derzeit etwa 17,2 kt/a. Es ist damit der mit Abstand größte kunststoffhaltige Abfallstrom im bestehenden Abfallwirtschaftssystem.

Im Fall der Wirbelschichtvergasung (Bild 6) wird etwa ein Drittel der eingesetzten Abfallmasse zu Synthesegas umgewandelt. Bezogen auf den eingesetzten Kohlenstoff sind es etwa 46 %, der Rest wird zu CO2 umgesetzt um einerseits die notwendige Prozesstemperatur zu ermöglichen, insbesondere aber wegen des geforderten Wasser- stoffgehalts des Synthesegases. Die Synthesegasausbeute der Abfallvergasung ist höher als die reiner Biomasse, da letztere weniger Wasserstoff enthält. Der Gesamtprozess fungiert als Stofftrennung, wobei die metallischen Wertprodukte zurückgewonnen, mineralische Produkte abgetrennt, und Kohlenstoff im Kreislauf geführt werden (rohstoffliches Recycling). Der Kohlenstoffanteil des Synthesegases ist signifikant höher als der des eingesetzten Kunststoffes im Abfall. In der hier nicht dargestellten Energiebilanz ermöglicht der thermochemische Prozessteil aufgrund der Lieferung hochwertiger Prozesswärme den energieautarken Betrieb der Gesamtprozesskette, auch unter Berücksichtigung des Strombedarfs.

Die auf den Haushaltsrestmüll als Einsatzstoff bezogenen Prozesskosten betragen 21 EUR/t für die mechanische Vorbehandlung, 86 EUR/t für die thermochemische Konversion sowie 105 EUR/ für die Aufbereitung des Rohsynthesegases. Den Gesamt- kosten von 212 EUR/t stehen Einnahmen für das Synthesegas von 68 EUR/t gegenüber.

Die Prozesskosten sind im hier betrachteten Fall besonders sensitiv zu den Investiti- onskosten, die in der Regel den überwiegenden Anteil darstellen; die Abhängigkeit von der Genauigkeit der Schätzung der variablen Kosten ist relativ gering.

Dieter Stapf, Helmut Seifert, Manuela Wexler

372

Optimierung und Betrieb

In der Anwendung der Pyrolyse auf Haushaltsrestmüll (Bild 7) werden etwa 17 Gew.-%

des unbehandelten Einsatzstoffes in das Zielprodukt organische Grundstoffe chemisch recycelt. Da es sich dabei um Kohlenwasserstoffe mit geringem Sauerstoffanteil handelt, beträgt die Kohlenstoffrecyclingrate hier etwa 45 %, sehr ähnlich der von Vergasungs- prozessen. Stofftrennung und Metallwertstoffrecycling sind ebenfalls ähnlich.

Energetisch ist durch die prozessinterne thermische Verwertung der Permanentgase und der (sauren) wässrigen Kondensate – sie verlassen den Bilanzraum der Gesamt- prozesskette als CO2 und H2O – wiederum autothermer Betrieb zu erwarten. Der exergetische Vergleich der Prozessketten ist nicht Teil dieser Studie.

Synthesegas 11,9 t/h

Rohsynthesegas 34,4 t/h

Haushaltsrestmüll (HRM) 34,8 t/h

aufbereitetet HRM 24,0 t/h

CO2, Wasser, Teer, Verunreinigungen 22,5 t/h

MECHANISCHE AUFBEREITUNG WIRBELSCHICHTVERGASUNG GAS AUFBEREITUNG METHANOLSYNTHESE

Sauerstoff 10,2 t/h

Asche 3,4 t/h Eisen/Nichteisenmetalle,

mineralische Fraktionen, Wasserverlust 10,8 t/h Dampf

3,6 t/h

Haushaltsrestmüll (HRM) 32,5 t/h

aufbereiteter HRM 22,4 t/h

organische Flüssigkeiten 5,6 t/h

wässrige Flüssigkeiten 7,2 t/h 4,1 t/hGase

Feststoffe 5,5 t/h

MECHANISCHE AUFBEREITUNG PYROLYSE STEAM CRACKER

Eisen/Nichteisenmetalle,

mineralische Fraktionen, Wasserverlust 10,1 t/h

Bild 7: Stoffströme in der Prozesskette Drehrohrpyrolyse Bild 6: Stoffströme in der Prozesskette Wirbelschichtvergasung

373 Thermische Verfahren zur rohstofflichen Verwertung kunststoffhaltiger Abfälle

Optimierung und Betrieb

Die Prozesskosten betragen wiederum 21 EUR/t für die mechanische Vorbehandlung – gleiche Anforderung an die Einsatzstoffqualität – sowie 162 EUR/t für den gesamten thermochemischen Konversionsprozess. Der Pyrolysereaktor selbst fungiert mit seinen Nebenkomponenten als Stofftrennprozessschritt, daher ist eine Produktaufreinigung nicht gesondert ausgewiesen. Den Gesamtkosten von 183 EUR/t stehen hier Einnahmen für das Pyrolyseöl bzw. -benzin von 86 EUR/t gegenüber. Die Kostensensitivitäten sind analog zu Vergasungsverfahren.

Diese Ergebnisse gelten für den Fall ausgereifter Technologie in Anwendung auf reale gemischte kunststoffhaltige Einsatzstoffe. Skalierbare Vergasungsprozesse weisen be- reits einen weiteren Entwicklungsstand auf als Pyrolyseverfahren. Für die rohstoffliche Verwertung von Abfällen wurde im Fall der Wirbelschichtvergasung jedoch noch nicht der Langzeitbetrieb der Gasaufbereitung mit erforderlich stabiler Synthesegas- qualität nachgewiesen. Nur wenige Pyrolyseverfahren wurden bisher im technischen Maßstab erfolgreich für ausgewählte Abfälle eingesetzt, z.B. Altreifen. Insbesondere die Stofftrennung im Prozess, die Feinreinigung der Produkte und das Erzielen spe- zifikationsgerechter Produktzusammensetzung als petrochemischer Einsatzstoff sind noch Gegenstand der Forschung.

4. Zusammenfassung und Fazit

Zusammenfassend zeigt sich, dass die untersuchten Prozessketten bei entsprechender erfolgreicher Weiterentwicklung der Technologie trotz des hohen Kapitalbedarfs im Vergleich zu der etablierten energetischen Verwertungstechnologie wirtschaftlich sein können. Grund ist der Zusatzwert der erzeugten chemischen Sekundärrohstoffe. Nur wenige großskalige Referenzen zur Vergasung ausgewählter Einsatzstoffe existieren derzeit weltweit. Pyrolyseverfahren weisen für überwiegend kunststoffhaltigen Einsatz- stoff die theoretisch niedrigsten Behandlungskosten auf, jedoch haben diese Verfahren aufgrund ihrer verfahrenstechnischen Komplexität und der einsatzstoffabhängigen Prozessführung die relativ niedrigste technologische Reife. Allgemein verfügbare Designgrundlagen fehlen. Wird dies kombiniert mit katalytischen Prozessen, erhöht sich die Komplexität und die Abhängigkeit vom Einsatzstoff.

Um die geforderten Recyclingquoten für Kunststoffabfälle zu erreichen, kann die rohstoffliche Verwertung einen wesentlichen Beitrag leisten. Die Technologien des mechanischen und des chemischen Recyclings sind hierbei komplementär in der Tabelle 2: Exemplarische Kennzahlen der großskaligen Vergasung sowie Pyrolyse von aufbereitetem

Haushaltsrestmüll

*) TRL 5: skalierbarer Prototyp, TRL 6: Prototyp als Gesamtsystem im Einsatz, TRL 8: erstmaliger Einsatz der Anlage im kom- merziellen Maßstab, technologische Probleme gelöst.

Kosten bezogen

auf den Einsatzstoff TRL* Gesamtkosten der Prozesskette

EUR/t Ertrag chemischer Sekundärrohstoff EUR/t

Vergasung Wirbelschicht 8 212 -68

Pyrolyse Drehrohr 5 - 6 183 -86

Dieter Stapf, Helmut Seifert, Manuela Wexler

374

Optimierung und Betrieb

Zielsetzung der Einführung eines anthropogenen Kohlenstoffkreislaufs und damit der Senkung der fossilen CO2-Emissionen. Thermochemische Verfahren bieten insbeson- dere einen Zugang zu den großen gemischten kunststoffhaltigen Abfallströmen und den Resten der Sortierprozesse.

Die Autoren danken BKV GmbH und PlasticsEurope AISBL für die Finanzierung der Studie und die intensive Projektbegleitung mit hoher fachlicher Kompetenz und dem Projektpartner Conversio für die Bereitstellung der Abfalldaten aus der Bestandsauf- nahme aktueller Abfallfraktionen und deren Zusammensetzung sowie für die Schätzung der Vorbehandlungskosten.

5. Literatur

[1] Brandrup, J., Bittner, M., Michaeli, W., Menges, G. (Hrsg.): Die Wiederverwertung von Kunst- stoffen, ISBN 3-466-17412-5, München, Wien, Carl Hanser Verlag, 1995

[2] Buttker, B., Giering, R.: Großtechnischer Versuch zur Verwertung von 930 t Shredderleichtfrak- tion im Schlackebadvergaser (BGL-V) der SVZ GmbH. SVZ Schwarze Pumpe GmbH (Hrsg.).

Abschlussbericht im Auftrag von APMA, tecpol, SVZ, 2003

[3] Consultic: Produktion, Verarbeitung und Verwertung von Kunststoffen in Deutschland 2015.

Bericht im Auftrag von BKV, Plastics Europe Deutschland, bvse, IK, VDMA, 2016

[4] Dahmen, N., Abeln, J., Eberhard, M., Kolb, T., Leibold, H., Sauer, J., Stapf, D., Zimmerlin, B.:

The bioliq-process for producing synthetic transportation fuels, Wiley interdisciplinary reviews / Energy and Environment. 6, 2016. DOI: 10.1002/wene.236.

[5] Eberhard, M., Santo, U., Böning, D., Schmid, H., Michelfelder, B., Zimmerlin, B., Günther, A., Weigand, P., Müller-Hagedorn, M., Stapf, D., Kolb, Th.: Der bioliq®-Flugstromvergaser - ein Baustein der Energiewende. Chemie Ingenieur Technik 90 (1-2), 2018, S. 85-98

[6] Han, J., Kim, H.: The reduction and control technology of tar during biomass gasification / pyrolysis: An overview. In: Renewable and Sustainable Energy Reviews, 12 (2), 2006, S. 397-416 [7] Hartenstein, H.-U.: Incineration Technologies (Including Costs), World Bank Workshop Series:

Issues on Waste Disposal, Washington D.C., 24 June 2004

[8] López, A., De Marco, I., Caballero, B.M., Laresgoiti, M.F., Adrados, A.: Pyrolysis of municipal plastic wastes: Influence of raw material composition. Waste Management 30, 2010, S. 620-627 [9] Mai, R., Meßmer, M., Leibold, H., Stapf, D.: Techno-Economic Optimization Potential of High Temperature Syngas Treatment in Gasification Processes. 8th International Freiberg Conference on IGCC & XtL Technologies, Innovative Coal Value Chains, Cologne, June 12-16, 2016 [10] Obermeier, T., Lehmann, S.: Recycling-Quotenzauber – Schaffen wir in Deutschland die euro-

päischen Recyclingziele ? In: Thiel, S., Thomé-Kozmiensky, K., Quicker; P., Gosten, A. (Hrsg.):

Energie aus Abfall, Band 15. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2018, S. 59-78.

[11] Quicker, P., Neuerburg, F., Noel, F., Huras, A., Y.N.; Eyssen, R.G.; Seifert, H.; Vehlow, J.; Thomé- Kozmiensky, K.: Sachstand zu den alternativen Verfahren für die thermische Entsorgung von Abfällen. ISSN 1862-4359, Umweltbundesamt (Hrsg.), Texte 17/2017, Dessau-Roßlau, 2017 [12] Scur, P: Entwicklung, technische Erprobung und Optimierung der rückstandsfreien Zemen-

therstellung als ganzheitlicher Prozess bei gleichzeitiger Verwertung verschiedener Rohstoffe.

Rüdersdorfer Zement GmbH (Hrsg.). Schlussbericht, 2001

[13] Trippe,F.: Techno-ökonomische Bewertung alternativer Verfahren zur Herstellung von Biomass- to-Liquid (BtL) Kraftstoffen und Chemikalien. Dissertation, ISSN 2194-2404, KIT scientific publishing, Band 3 - Produktion und Energie, Karlsruhe, 2013

375 Thermische Verfahren zur rohstofflichen Verwertung kunststoffhaltiger Abfälle

Optimierung und Betrieb

[14] Vehlow, J.: Overview of the Pyrolysis and Gasification Processes for Thermal Disposal of Waste.

In: Waste Management, Volume 6. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2016, S.431- 444

[15] Witts, H., Hopfensack, L., Azak, G.: Europäische Abfallvermeidungspolitik. Müll und Abfall 8, 2018, S.388-393.

Ansprechpartner

Professor Dr.-Ing. Dieter Stapf

Karlsruher Institut für Technologie KIT Leiter des Instituts für Technische Chemie Kaiserstraße 12

76131 Karlsruhe, Deutschland +49 721 608-25270

dieter.stapf@kit.edu

Vorwort

4

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Stephanie Thiel, Elisabeth Thomé-Kozmiensky, Peter Quicker, Alexander Gosten (Hrsg.):

Energie aus Abfall, Band 16

ISBN 978-3-944310-45-9 Thomé-Kozmiensky Verlag GmbH

Copyright: Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Stephanie Thiel Alle Rechte vorbehalten

Verlag: Thomé-Kozmiensky Verlag GmbH • Neuruppin 2019

Redaktion und Lektorat: Dr.-Ing. Stephanie Thiel, Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Olaf Holm

Erfassung und Layout: Elisabeth Thomé-Kozmiensky, M.Sc., Ginette Teske, Sarah Pietsch, Claudia Naumann-Deppe, Janin Burbott-Seidel, Roland Richter, Cordula Müller, Gabi Spiegel

Druck: Universal Medien GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funk- sendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig.

Zuwiderhandlungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.

01_Titelei.indd 4 11.01.19 12:56