Inserat CheMin

GmbH

Von Korrosion lernen

– Welche Herausforderungen stellt der Betrieb, was ist schweißtechnisch beim Korrosionsschutz durch Cladding machbar? –

Thomas Herzog, Ghita von Trotha und Dominik Molitor

1. Betriebliche Limits ...474

2. Schweißtechnische Limits ...478

3. Vertragliche Limits ...482

4. Zusammenfassung ...486

5. Nachsatz – Werkstoffliche Limits ...487

6. Literatur ...488 Das Schweißplattieren von Rohrwänden und Einzelrohren mit Nickelbasislegierungen, das sog. Cladding mit Inconel, ist eine vorsorgliche Maßnahme beim Neubau oder eine Reaktion auf Abzehrung der Verdampfer und Überhitzer in Verbrennungsanlagen mit schwierigen Brennstoffen. Dies sind Abfall, aus Abfällen sortierte Chargen und Altholz.

Man weiß also im Voraus oder bemerkt im Nachhinein, dass der Kessel dem Brennstoff, der Feuerung, dem Prozess usw. nicht standhalten kann oder nicht mehr standhält.

In der Regel findet die Abzehrung unter Belägen statt, es ist eine chemische Reaktion von abgelagerten Komponenten aus dem Verbrennungsprozess mit den Rohren aus warmfesten Stahl. Es handelt sich um Korrosion bei hohen Temperaturen und meist im Beisein von Chlor, also um Hochtemperatur-Chlor-Korrosion1, oder von geschmol- zenen Salzen. Natürlich sind auch erosive Prozesse vorhanden, wenn z.B. durch das Zuwachsen von konvektiven Heizflächen ungeplant hohe Abgasgeschwindigkeiten in den verbliebenen Gassen auftreten (mechanischer Impuls von außen), oder wenn die Korrosion so dynamisch abläuft, dass die am Werkstoff immer weiter wachsenden Korrosionsprodukte das Abplatzen der Belagsschichten verursachen (mechanischer Impuls von innen). Erosion und Korrosion kombinieren sich und verstärken den Abzehrungsprozess, es ist eine Erosions-Korrosion.

Wenn ein Kessel Korrosion hat, wenn der gewöhnliche warmfeste, ferritische Stahl abgezehrt wird, dann wird die Korrosion auch auf der Schweißplattierung aus Nickelba- sislegierung weitergehen. Es ist wie die Wirkung der Kopfschmerztablette: Der Wirkstoff überdeckt den Schmerz, aber in Wirklichkeit ist der Schmerz noch da. Cladding ist kein Heilmittel gegen Korrosion, es überdeckt nur den gegen Korrosion empfindlichen Nerv aus warmfesten Stahl, aber die Korrosion geht weiter. Bleibt man bei diesem Bild, dann muss man die Krankheit der Korrosion auf der primären Seite bekämpfen, am Brennstoff, der Luftführung in der Feuerung, Optimierung der Verfahrenstechnik usw.

1 Synonym stehen andere Bezeichnungen wie z.B. Aktive Oxidation, Chlorinduzierte Korrosion, Chlorkorrosion u.v.m

Um eine Optimierung der primären Seite durchzuführen, benötigt man Zeit. Diese kann durch eine Schweißplattierung gewonnen werden.

Der vorliegende Beitrag beleuchtet zuerst beispielhaft einige Aspekte der Korrosion von Schweißplattierungen in dem Sinne, dass man von der Korrosion lernen kann, wie man sich am besten gegen sie schützt. Danach werden einige neue schweißtechnische Optimierungen vorgestellt, die darauf eingehen.

1. Betriebliche Limits

Ein Kessel soll Wärme auskoppeln. Nickelbasislegierungen haben im Vergleich zu warmfesten Stählen eine deutlich schlechtere Wärmeleitfähigkeit. Bei z.B. 300 °C leitet warmfester Stahl etwa 45 W/mK, eine Nickelbasislegierung aber nur etwa 14 W/mK, also rund 2/3 weniger. Auch wenn sich die Oberflächentemperatur des Cladding im Vergleich zum warmfesten Stahl nur um mehrere Kelvin erhöht, so kann der schweiß- plattierte Verdampfer zunächst weniger Wärme auskoppeln, als er es ohne Cladding könnte. Damit verschieben sich die Wärme und die von ihr beeinflusste Korrosion entlang vom Abgasweg zu der Stelle, wo die erste gute Wärmeleitfähigkeit bzw. Kälte- falle zur Verfügung steht.

In der Praxis kennt man diesen Effekt so, dass zunächst der erste, oder die ersten Meter über dem Feuerfest gecladdet wurden, weil hier die stärksten Abzehrungen auftraten (Feuerfest hat eine geringe Wärmeleitfähigkeit, warmfester Stahl eine hohe, also kor- rodiert das erste kalte Stück nach der heißen Strecke). Dann wurden bei folgenden Revisionen die nachfolgenden Meter der Kessel gecladdet und manch ein Kessel bis zur Decke im 3. Zug.

Die Dynamik der Korrosion hängt vom Wärmestrom ab. Also nicht nur von den Ober- flächentemperaturen, die im Verdampfer durch die Druckstufe und im Überhitzer von der Überhitzung vorgegeben werden, sondern von der Menge der übertragenen Wärme.

550 500 450 400 350 300 250

Abgastemperatur °C Rohrwandtemperatur

°C

Übergangsbereich

UEH 2.2 UEH 2.1 UEH 2

450 400 500 600 550 700 650 750 850 800 950 900 1.000 1.050

Bild 1:

Flingern´sches Korrosionsdia- gramm von 1978

Quelle: BMFT-Projekt 1978-80 MVA Düsseldorf-Flingern, bearbeitet

Diese Erkenntnis ist bei den Großkraftwerken (Kohlen) längst bekannt und eingehend in Forschungsprogrammen bekannter Institute untersucht worden. Aber im Bereich Abfall und Altholz wird bis heute eher dem Flingern´schen Diagramm als Designbasis vertraut (Bild 1), obwohl dieses Diagramm auf empirischen Versuchen in den späten 1970er Jahren und folgenden Randbedingungen basiert:

• es wurde noch unsortierter, also richtiger Hausmüll verbrannt,

• es galten Tonnagen pro Stunde, Technik und Feuerungsbedingungen der späten 1970 Jahre,

• es wurde Oxidation und nicht Hochtemperatur-Chlor-Korrosion festgestellt,

• und es wurden nur die Überhitzer untersucht, nicht der Verdampfer.

Die Erkenntnis, dass nicht absolute Temperaturen und Temperaturunterschiede, sondern die übertragene Wärme die Korrosion stimuliert, setzt sich allmählich durch, siehe dazu verschiedene Beiträge in den Büchern zur Berliner Abfallwirtschafts- und Energiekonfe- renz, z.B. [1], sowie Publikationen auf www.chemin.de. Leider ist die geeignete Wärme- stromsensorik erst wenige Jahre auf dem Markt und Wärmestrom kann man nicht direkt messen wie eine Temperatur, man muss sie zum Teil aus ihren Komponenten berechnen2. Folgt man gedanklich noch einmal dem oben genannten Beispiel der Korrosion der ersten besser wärmeleitfähigen Fläche entlang des Abgasweges, im Anschluss an eine schlechter wärmeleitfähige Fläche, dann erkennt man, warum die Korrosion mit zer- störender Sicherheit die Überlappungen zwischen Schweißraupen findet [2].

Bilder 2 und 3 zeigen eine Berechnung nach der Methode der finiten Elemente an einem spiralförmigen Cladding auf einem Einzelrohr (Schichtdicke der Raupe 2,5 mm, der Überlappung 2,0 mm; aufgeprägte Wärmestromdichte 50 kW/m2 bei 40 bar/250 °C Sattdampftemperatur). Die Temperaturunterschiede zwischen der Überlappung und dem konvexen Bauch der Raupe sind gering und eigentlich würde man sich den stärksten Korrosionsangriff am Ort der höchsten Oberflächentemperatur erwarten.

270°C 267°C

etwa 44 kW/m2 etwa 54 kW/m2

Bild 3: Gleiches Rechenmodell wie Bild 2.

Darstellung der Wärmestromdichte [kW/m2]. Über die geringere Schicht- dicke der Überlappungen kann der Wärmestrom schneller abfließen.

Der Wärmestrom leitet Salze zur Überlappung (Thermophorese).

Bild 2: Beispiel für die FEM-Berechnung der Temperaturverteilung auf dem spiralförmig gecladdeten Einzel- rohr. Die Korrosion folgt der relativ kälteren Überlappung, nicht den relativ wärmeren Raupen.

2 Formel: Der Wärmefluss oder die Wärmestromdichte [ q ] hängt von der spezifischen Wär- meleitfähigkeit [ λ ] und der Temperaturdifferenz [ Δϑ ] in einer Materialdicke [ s ] ab. Bei Messung von Δϑ kann q bestimmt werden.

q =

λ •Δ ϑ

• s .

. .

Aber die Korrosion greift entlang der Überlappung am stärksten an. Dort ist die Wärmestromdichte am höchsten, etwa 22 Prozent mehr als auf der Raupe. Durch das dickere Material am konvexen Bauch der Raupe fließt die Wärme schlechter (höhe- rer Wärmewiderstand), als durch die nur 0,5 mm dünnere Schichtdicke entlang der Überlappung. Die gerichtete Wärmebewegung mobilisiert die im Belag vorhandenen Salze und lenkt sie genau in die Überlappung, wo sich zudem die strukturell schlechter ausgebildete Wärmeeinflusszone befindet. Die Diffusion von Stoffen zusammen mit Wärme nennt man Thermophorese.

Natürlich ist es auch möglich, dass das Cladding manchmal einen Fehler hat. Es ist schließlich von Hand gemacht und Menschen machen früher oder später einmal einen Fehler. Aber es handelt sich dann um lokale Fehler, die sich an den Schweißgefügen orientieren, z.B. an einer Raupe. Während maschinelles Cladding soweit optimiert wurde, dass kaum mehr Fehler zu finden sind, steht und fällt das manuelle Cladding an der Erfahrung und Handfertigkeit des Schweißers.

Die werkstofflichen Limits des Cladding können unter denen liegen, die der Betrieb stellt, auch wenn z.B. das zuvor gezeigte Korrosionsdiagramm beachtet wurde. Dazu zwei Beispiele:

• Bild 4 von einer Rohrwand bei 90 bar/303 °C Sattdampftemperatur in der Haupt- brennzone, Abfallverbrennung: Während die einen Rohrflanken noch wie neu aus- sehen, sind Abzehrungen auf der anderen stark. Die abgezehrte Flanke sieht das Feuer, die nicht abgezehrte Flanke liegt im Schatten. Das Beispiel zeigt, wie stark der Einfluss der Wärmestromdichte auf die Korrosion ist. Leider müssen Kessel eckig gebaut werden, bei einem runden Kessel mit einem Feuer in Zentrum wären Wärmeauskoppelung und resultierende Abzehrungen vermutlich gleichmäßiger verteilt. Das Cladding hält also der

Anforderung dieser hohen Druckstu- fe stand, sofern der Strahlungsanteil bei der Wärmeübertragung moderat bleibt und der korrosive Salzanteil im Belag nicht gezündet wird.

• Bild 5 zeigt die Entwicklung der Ab- zehrung von Schichtdicken auf einem Verdampfer während der ersten Be- triebsmonate bei 40 bar/250 °C Satt- dampftemperatur, vergleichbare Expo- sition wie Bild 4. Im Diagramm sind die Abzehrungen für die Seitenwände un- terhalb der Sekundärluftzugabe 1. Zug (blau, 14 m) und für die linke, rechte und Vorderwand oberhalb der Se- kundärluftzugabe zu sehen. Während der Inbetriebnahme, des allmählich

Bild 4: Verdampfer 90 bar/303 °C Satt- dampftemperatur, unterhalb der Sekundärlufteindüsung. Abzehrung der Rohrflanke, die dem Feuer zugewandt ist. Kaum Abzehrung im Schatten. Cladding ist für hohe Druckstufen geeignet, wenn die Verteilung der Wärmestromdichten passt.

anlaufenden Betriebs, quasi der Übungsphase mit dem neuen Kessel, sind unter- schiedliche Trends der Abzehrungen messbar. Zunächst war die Abzehrung an der Vorderwand (gelbe Linie) und rechte Seitenwand (grüne Linie) über Sekundärluft- zugabe signifikant. Natürlich gab der Befund im März 2010 Anlass an der Feue- rung zu arbeiten. Damit wurde die Lage der Abzehrung verschoben (März 2010 bis März 2011), zumindest weg von der Vorderwand (gelbe Linie), während die Lage der Seitenwände nicht optimiert wurde (rot und grün). Bis auf die rote Linie, zeigen die Trends eine Abnahme der Abzehrung bis Dezember 2011. Die Lebensdauer des Cladding hängt demnach signifikant von der Feuerung ab.

5.000 10.000 3,0

2,5

2,0

1,5

1,0

0,5

kleinste gefundene Schichtdicke mm

0

Seitenwände 14 m LSW 16 m 0

15.000 20.000 Betriebsstunden h

RSW 16 m Vorderwand 16 m Juli 2009

März 2010

März 2011 Dezember 2011

Bild 5:

Abnahme der Schichtdicken mit der Zeit. Änderungen der Abzehrungen hängen mit Än- derungen der Feuerung und des Brennstoffs zusammen, nicht mit der Qualität des Cladding.

Die betriebsseitigen Limits setzen demnach weniger zu hohe Satt- und Frischdampf- temperaturen, als zu hohe Wärmestromdichten bzw. starke Gasstrahlung. Mit einer op- timal angepassten Wärmeauskoppelung kann Korrosion gemindert werden, d.h. durch gestuften Einsatz von Feuerfest, Cladding, thermischen Spritzschichten usw. Natürlich sollte auch die Feuerungsregelung abgeprüft werden, und zu welchem Zeitpunkt sie mehr oder weniger korrosive Partikel und Aerosole freisetzt. Sehr wahrscheinlich ist auch die Druckstufe unwichtiger als bisher gedacht. Es gibt materialtechnisch bewährte Konzepte bis 80 bar im Verdampfer aber darüber werden die Materialtemperaturen so hoch, dass man an ihre Grenzen stößt. Schweißplattierte Überhitzer in Altholzver- brennungen Klasse AIII und AIV haben sich bis 465 °C schon langfristig bewährt, die Haltbarkeit ist also keine reine Frage von Oberflächentemperaturen. Überhitzer in Müllverbrennungsanlagen bei 60 bar und 500 °C können auch mit Cladding erfolg- reich geschützt werden, wobei strömungsbedingter Verschleiß regelmäßig gewartet werden muss.

Letztendlich ist es also interessant die Werkstoffoberflächen so zu gestalten, dass die Wärmeeinflusszonen in den Überlappungen für die Wärmestromdichte unsichtbar werden. Diesem Gedanken folgt das Kapitel 2.

2. Schweißtechnische Limits

Im vorigen Kapitel wurden einige betriebsseitige Limits beispielhaft genannt. Die schwächste Stelle im Cladding sind die Überlappungen und die dort liegenden Wärme- einflusszonen. Welche Wege gibt es, diese Stellen zu optimieren? Es gibt verschiedene Ansätze, z.B.

Optimierung der Schweißtechnik

Entlang der Wurzel vom Cladding zum Grundwerkstoff entsteht zunächst ein chaoti- sches Gefüge, aus dem nach etwa ≤0,1 mm das bekannte dendritische Schweißgefüge sprießt. Beim spiralförmigen Cladding wird eine Schweißraupe mit viel Überlappung um ein Einzelrohr gewickelt, d.h. es gibt eine Mischverbindung zum Grundwerkstoff und eine artgleiche Verbindung zur vorhandenen Raupe. Typischerweise müssen die Dendriten auch ab der artgleichen Verbindung wieder neu weiterwachsen, es gibt eine Diskontinuität; Bild 6.

Bild 6: Aufnahme der Massenverteilung mit dem Rasterelektronenmikroskop. Längsschliff durch ein spiralförmiges Cladding aus dem Jahr 2004. Jede Wärmeeinflusszone ist sichtbar, weil die Dendriten in jeder Lage neu aufwachsen.

Bild 7: Gleiche Schweißtechnik wie im oberen Bild, aber optimierte Parameter im Jahr 2011.

Diskontinuitäten der Wärmeeinflusszonen sind nur an einer Stelle zu erahnen. Die Dendriten wachsen über die geschweißten Lagen hinweg weiter.

Durch Optimierung der Schweißparameter konnte diese Diskontinuität mittlerweile beseitigt werden, Bild 7. Die Dendriten wachsen auf den Dendriten der vorhergehenden Lage auf, Diskontinuitäten sind selten sichtbar. Das Limit, optimierte Schweißtechnik im Mikrometer wiederzufinden, wurde erreicht.

Reduzierte Eisenaufmischung Bilder 8 und 9 zeigen die chemische Zusammensetzung des spiralförmig geschweißten Cladding auf Einzelrohren, das einlagig und zweilagig geschweißt wurde. Die übliche Anforderung, dass der Eisengehalt an der Oberfläche ≤ 5 Gew.-Prozent sein soll, ist über die komplette Schichtdicke erfüllt. Auch Eisengehalte ≤ 3 Gew.-Prozent können zuverlässig auf Einzelrohren oder in Fallnaht gewährleistet werden.

Elementgehalte Gew.-%

100

10

1

0,1

oben Mitte unten

Flächenmessungen in einer Raupe

Al Si Ti Cr Mn Fe Ni Nb Mo

2. Lage oben 2. Lage

unten (Mitte) 1. Lage Flächenmessungen in beiden Raupe

Al Si Ti Cr Mn Fe Ni Nb Mo Elementgehalte

Gew.-%

100

10

1

0,1

Bild 8:

Einlagig, spiralförmig ge- schweißtes Einzelrohr. Legie- rungselemente des Alloy 625 und Eisen (rote Linie), loga- rhythmische Y-Achse. Die Rau- pe wurde unten an der Wurzel, in der Mitte und oben, nahe der Oberfläche gemessen. Die Eisen- aufmischung liegt kontinuierlich

≤ 3 Gew.-Prozent.

Bild 9:

Zweilagig, spiralförmig ge- schweißtes Einzelrohr. Legie- rungselemente des Alloy 625 und Eisen (rote Linie), loga- rhythmische Y-Achse. Die 1. Lage (Pufferlage), sowie die 2. Lage (Decklage) wurden unten an der Wurzel und nahe der Oberfläche gemessen. Der Eisengehalt ist ≤ 5 Gew.-Prozent in der 1. Lage und ≤ 3 Gew.- Prozent in der 2. Lage.

Die Aufmischung des Grundwerkstoffs ist mittlerweile so stark reduziert, dass die Eisengehalte bei Fallnahtschweißung < 3 Gew.-Prozent und bei Einzelrohren bei etwa 1 Gew.-Prozent liegen, quasi kurz vor dem Bindefehler. Die Messung der Eisenaufmi- schung dient bei so geringen Aufmischungen schon fast nicht mehr zur Kontrolle der max. Limits, sondern zur Kontrolle von Bindefehlern.

An dieser Stelle sei nochmals darauf hingewiesen [2, 3, 4], dass es keinen statistisch signifikanten Zusammenhang von Eisengehalt im Cladding und der Lebensdauer des Cladding gibt. Es gibt sowohl Beispiele, in denen Cladding seit fast 15 Jahren mit Eisengehalten um 30 Gew.-Prozent hält (Bild 10), als auch Beispiele von Cladding mit Eisengehalten ≤3 bis 5 Gew.-Prozent, das nach unerwartet kurzer Zeit, und nach der betrieblichen Belastung, deutlich Abzehrung zeigt (Bild 11).

Bild 10: Manuelles Cladding im Jahr 1998 im Kessel geschweißt. Verdampfer 40 bar/250°C, 2 m über Haupt- brennzone. Abbrennen der Stege in Folge zu hoher Wärmestromdichte, aber ohne Befund auf den Rohren.

Der Eisengehalt im Cladding be- trägt etwa 30 Gew.-Prozent.

Bild 11: Maschinelles Cladding aus der Werkstatt nach etwa 1,5 Betriebs- jahren. Verdampfer 40 bar/250 °C etwa 1 bis 2 m über Sekundärluft.

Sichtbare Abzehrung durch flächen- hafte Salzschmelzen. Eisengehalt im Cladding ≤ 3 bis max. 5 Gew.- Prozent.

Glatte Oberflächen

Bilder 12 und 13 zeigen die ältere und aktuelle Generation von Einzelrohren. Es wird eine fast glatte Oberfläche erreicht, die Einschnürungen verschwinden und Wärme- stromspitzen (Bild 3) werden vermieden.

a) leicht wulstig a) fast glatt

Bild 12: Typische, ältere Schweißtechnik.

Längsschliff a) Leicht wulstige Oberfläche.

Bild 13: Gleiche Schweißtechnik wie im Bild 12, aber optimierte Parameter.

Längsschliff a) Die Oberfläche ist fast glatt.

Eine weitere, in einer Testanwendung laufende Methode, ist das Glattschleifen der Oberfläche, Bild 15. Der Korrosionsangriff ist regellos verteilt bzw. orientiert sich nicht mehr an den Überlappungen. Im Vergleich dazu zeigt Bild 14 das Nachbarrohr mit un- behandelter Oberfläche. Dieses Rohr wird entlang der etwa 45 ° bis 90 ° Position (von unten angeströmter Rohrscheitel bei 0 °) angegriffen, und in den Überlappungen punk- tuell noch tiefer angegriffen (beide Rohrabschnitte liegen direkt über dem Rußbläser).

Bild 14: Gecladdetes Überhitzerrohr, Verti- kalzug. Korrosion auf etwa 45 ° bis 90 ° Position. Am Kreuzungspunkt der horizontal verlaufenden An- griffe mit den vertikal laufenden Überlappungen ist die meiste Ab- zehrung.

Bild 15: Nachbarrohr zu Bild 14. Die gleich- artig hergestellte Rohrschlange wur- de vor dem Einbau glatt geschliffen.

Die Abzehrung ist wieder bei etwa 45 ° bis 90 ° messbar, aber es entwi- ckeln sich keine Mulden entlang der Überlappungen wie in Bild 14.

Alternativ kommen zur Zeit Coextrudierte Rohre mit glatten Oberflächen in Test- anwendungen auf den Markt. Grundwerkstoff und Beschichtung werden zusammen in einem Strang bzw. als nahtloses Rohr gepresst. Der Korrosionsschutz wird also auf den Grundwerkstoff weder kalt aufgewalzt (Nachteil: mechanische Anbindung) noch verschweißt (Nachteil: Einbrand und Entmischung der Legierung), sondern durch gemeinsame Extrusion werden sie ohne Aufmischung und dendritisches Ge- füge verschweißt. Bisher war das Coextrudieren kleiner Rohrdurchmesser, wie sie in Überhitzern angewendet werden, nur mit einfacheren, preisgünstigeren Legierungen wie dem Alloy 800 möglich, Bild 16. Jetzt können die üblichen Durchmesser auch mit Alloy 625 hergestellt werden.

Bild 16: Coextrudiertes Rohr, 465 °C End- überhitzung. Oberfläche im Bereich der Rußbläser. Beschichtung mit Alloy 800/1.4876 (etwa 40 Fe, 35 Ni, 23 Cr). Tests mit Beschichtung Alloy 625 sind in Planung.

Bild 17: TIG-washing. Mit einem nach- laufenden WIG-Brenner wird die Oberfläche umgeschmolzen, d.h. die Wärmeeinflusszonen ver- schwinden und die Oberfläche wird glatt.

TIG Washing

Eine schon lange am Markt vorhandene Technik ist das Umschmelzen der geclad- deten Oberfläche mit einem WIG-Brenner, das sog. TIG-washing [3 und 4]. Damit verschwinden wulstige Oberflächen und Wärmeeinflusszonen.

3. Vertragliche Limits

Wenn Cladding einmal geschweißt ist, dann kann man fast nichts mehr ändern.

Deshalb muss alles vorher geklärt werden: Schweißfolge, Überlappung, wie sollen die Montagestöße aussehen usw. Statt einer Abnahme sind also ein Startgespräch und eine Schweißfreigabe sinnvoller.

Nachfolgend ist eine teilweise chronologische, teilweise erlebnisartig von Erfahrungen geprägte Darstellung einiger Eigenschaften des Cladding zu lesen, die typischerweise in Verträgen zu finden sind. Es wird versucht diese Eigenschaften differenziert darzu- stellen, wo sie herkommen und was daran sinnvoll ist. Zudem werden Eigenschaften beschrieben, die mit der Korrosionsresistenz des Cladding zusammenhängen, aber nicht vertraglich limitiert werden.

Der Eisengehalt

Nachdem das Cladding in den USA seit etwa 1984 erfolgreich mit Pulstechnik und inertem Gas (MIG) geschweißt wurde, begann man 1993 in Deutschland, in der Müllverbrennungsanlage Burgkirchen, mit dem selben Verfahren. Am Anfang wurde fast nur der Eisengehalt bewertet. Der Grund dafür war, dass Korrosionsversuche an Gußmaterial im Labor mit zunehmendem Eisengehalt mehr Korrosion zeigten. Also wurde das Verfahren so optimiert, dass es wenig Streckenenergie einbrachte und eine geringe Eisenaufmischung von bis zu etwa 7 Gew.-Prozent im Kessel und von bis zu etwa 5 Gew.-Prozent bei Werkscladding eingehalten werden konnte. Blickt man heute, Anfang 2013 auf das Cladding, das mittlerweile 15 oder mehr Betriebsjahre bei Eisenge- halten von bis zu 30 Gew.-Prozent erreicht hat (Bild 10), dann kommen einem Zweifel an der technischen Relevanz dieses Limits. Der Eisengehalt liefert wichtige Hinweise, ob der Schweißprozess beherrscht wurde und wieviel Kohlenstoff und Silizium aus dem Grundwerkstoff aufgemischt wurden, die einen viel stärkeren Einfluss auf das Alloy 625 haben als das Eisen.

Die Schichtdicke

Die Schichtdicke wurde bis Ende der 1990er Jahre zunächst mittels Ultraschall gemessen, es musste also angeschliffen werden. Dazu mussten vor dem Schweißplattieren der Grund- werkstoff und anschließend die Gesamtdicke gemessen werden, dann wurde die zuerst ermittelte Dicke des Grundswerkstoffs von der Gesamtdicke Grundwerkstoff und Cladding abgezogen, so dass man die Schichtdicke des Cladding zu haben glaubte. Aufgrund der unterschiedlichen Schallgeschwindigkeiten von Grundwerkstoff und Beschichtung und dem bei der zerstörungsfreien Prüfung nicht sichtbaren Grenze zwischen Grundwerkstoff und Beschichtung, sind die Messungenauigkeiten und Unsicherheiten groß.

Bild 18: Magnetinduktive Messung der Schichtdicke. Die Messköpfe der frühen Gerätegenerationen schweb- ten wie Brücken über den Tä- lern, d.h. der Luftspalt zwischen Cladding und Messkopf wird der Schichtdicke zugerechnet.

Luftspalt Kontakt

Bild 19: Dieselbe Position wie Bild 18. Ein moderner Messkopf kommt auch in die Täler hinein. Trotzdem sollte die Messtoleranz ±10 Prozent der Schichtdicke beachtet werden, d.h.

ein Wert 1,8 mm kann trotz 2,0 mm Schichtdicke gemessen werden.

Mit der magnetinduktiven Messung der Schichtdicke zog Ende der 1990er Jahre moderne Messtechnik ein. Zunächst wurde ihre Genauigkeit überschätzt. Aufgrund verschiedener geometrischer Abhängigkeiten (konvex, konkav, Oberflächen- und Wurzelgeometrie usw.) liegt sie bei etwa 10 Prozent der Schichtdicke. Zudem waren die ersten Messköpfe groß und schwebten wie Brücken über Tälern (Bild 18). Seit etwa 8 Jahren sind kleine Messköpfe zu bekommen, mit denen man in die Täler hineinkommt, auch bei 75er Teilung und bis zur Kehle (Bild 19). Jedenfalls sollte man an dieser Stelle die Prüfanweisung des VdTÜV Merkblatts 1166, Art. 2.5.3, Ausgabe von 2008 ignorie- ren [5], in dem noch immer die Ultraschallmessung als Standardverfahren steht. Auch die dort gegebene Prüfanweisung 1 Messpunkt je m2 sollte so präzisiert werden, dass Lieferant und Kunde an Fertigkeitsproben gemeinsam die Überlappungen festlegen, entlang derer die Schichtdicken geprüft werden.

üblichen Prüfanweisung von 1 Messpunkt je m

-

-

Bild 20: Inspektion nach etwa 5.000 Be- triebsstunden. Dokumentation der Schichtdicken auf einer Referenzflä- che, so lange noch das ursprüngli- che Schweißbild sichtbar ist. Pfeile:

Poren mit Minima von 1,1 und 1,6 mm Schichtdicke.

Bild 21: Referenzfläche von Bild 20 nach etwa 18.000 Betriebsstunden. Ab- zehrungsraten können quantifiziert werden. Pfeile: Die dünnsten Stel- len, die Poren, haben sich gering verändert.

Natürlich muss eine geringe Schichtdicke nicht gleich die Stelle sein, an der ein Kessel versagt. Bilder 20 und 21 zeigen Stellen mit geringen Schichtdicken, die sich in 2 Jahren kaum verändert haben.

Die Anzahl der Messpunkte

Nur in Ausnahmen erleben die Autoren, dass bei etwa 10.000 Messpunkten nur etwa 2 bis 3 Messwerte zu finden sind, die an der Untergrenze der etwa 10 Prozent Messtole- ranz des Messverfahrens liegen, also bei 1,8 mm (die modernen Messgeräte speichern die Messwerte, damit sind solche präzisen Aussagen möglich). Durch die große Schnel- ligkeit des magnetinduktiven Messverfahrens kann man zügig jede Überlappung auf einem Rohr z.B. nach jedem halben Meter kontrollieren; das sind z.B. bei einer 80er Teilung, 60 mm Rohrdurchmesser und 10 Überlappungen je Rohr aufgerundet etwa 200 Messpunkte je Quadratmeter abgewickelter Fläche. Gemäß der üblichen Prüfanwei- sung von 1 Messpunkt je m2 wäre bei einer 80er Teilung mit 60 mm Rohrdurchmesser auf einem Rohr nur je etwa 8,8 m Länge ein Messpunkt bei abgewickelter Fläche erfor- derlich; aber diese Prüfanweisung wurde auch mit Rücksicht auf eine Ultraschallprüfung geschrieben. Die Einhaltung der Schichtdicke ist meist kein Problem, wenn die WPS befolgt wird. Daneben werden hin und wieder mal Poren übersehen und Dank dem CMT-Schweißen sind Eisengehalte über 5 Gew.-Prozent fast nicht machbar. Es gibt beim CMT in der Regel wenig Mängel zur Beanstandung.

Was tut man, wenn Abweichungen vorliegen bzw. wie beugt man vor?

Nun erleben aber die Autoren dieses Beitrags immer wieder, dass die Schichtdicken

<1,8 mm sind (2,0 mm Sollwert minus 10 Prozent Messtoleranz), weil z.B. eine der im Schweißfolgeplan WPS angegebenen Raupen weggelassen wurde, oder weil der Brenner nicht lotrecht in Fallnaht lief, oder weil das Rohrbrett aufgrund von Winkel- versätzen der Stege während dem Schweißen stärker als erwartet schrumpfte usw. Beim Pulsschweißen mit inertem und aktivem Gas (MIG/ MAG) sind auch Eisengehalte >

5 Gew.-Prozent möglich, wenn die WPS nicht eingehalten oder ein Geräteproblem nicht sofort beseitigt wird. Die Autoren erleben dann, dass in den QA/QS Dokumen- ten, von der hausinternen Abteilung oder von zertifizierten Unternehmen, bei der Produktion und Endkontrolle keine Abweichungen bemerkt wurden. Jede Korrektur ist dann zeitaufwändig:

• Fehler sind selten systematisch. Also müssten 100 Prozent der Fläche 100 prozentig geprüft werden, was schwer machbar oder bezahlbar ist.

• Meist ist vertraglich nicht definiert, was mit Fehlstellen gemacht werden soll.

• Während man Schweißverbindungen nach dem Auffinden von Fehlern trennen und neu verbinden kann, ist das bei Auftragsschweißungen nicht möglich. Nickel- basislegierungen enthalten Molybdän, enthalten Karbide usw., sie sind nur schwer zu beschleifen.

• Werden Mängel durch weiteres Cladding nachgebessert entstehen noch mehr Eigenspannungen.

• In der Regel werden die Mängel dann gefunden, wenn die Rohrbretter abgenom- men oder angeliefert werden. Dann muss die Produktionsfolge fast von Anfang an wiederholt werden (Rohrbrett auf Rahmen spannen, abschweißen, richten usw.).

Damit gehen Endmaße und Liefertermine verloren.

• Im Kessel kann so etwas kaum nachgebessert werden, s. Bilder 22 und 23.

Bild 22: Maschinelles Cladding im Kessel.

Rote Striche: Aufgrund systemati- scher Abweichungen von der WPS sind auf etwa 30 Prozent der Fläche die Überlappungen ≤ 20-30 Pro- zent (Sollwert ≥ 50 Prozent) und die Schichtdicken ≤ 1,2 bis 1,6 mm (Sollwert 2,0 mm). Pfeil: Diese Stelle, auf der Deckraupe, wurde bei der QS geprüft (1 Messpunkt/m2):

Dieser ist tatsächlich ohne Befund.

Bild 23: Manuelles Cladding im Kessel.

Schichtdicken und Überlappungen stimmen nicht. Pfeil: Raupe ver- gessen. Weiß-rote Farbmarkierung:

Ultraschallprüfung zeigt flächigen Bindefehler an. Aufgrund mangeln- der Handfertigkeit ist das Schweiß- bild ungleichmäßig, schroff, schup- pig.

Das Schweißbild Wie im Kapitel 1 gezeigt wurde, kann die Morphologie des Cladding besser oder schlechter in Bezug auf Korrosion sein, wobei die Betriebsweise und Wärmestromdichte eine Rolle spielen. Aber im Grundsatz gilt,

dass glatte Oberflächen mit gleichmäßiger Schichtdicke besser und wulstige Raupen mit grober Schuppung und ausgefrans- ten Rändern schlechter sind. Aber wie beschreibt man ein Schweißbild in einen Vertrag und wer limitiert und kontrolliert den Betrieb? Es gibt keine Methodik die Schroffheit, Schuppigkeit, Kurvaturen usw. von Schweißraupen zu messen und damit keine Möglichkeit das zu standar- disieren, Bild 24.

Bild 24: Das Schweißbild ist zwar regelmä- ßig, aber durch die starke Schup- pung entstehen Nester und bis zum Grundwerkstoff durchgehende Poren entlang der Raupenränder.

4. Zusammenfassung

Schweißplattieren mit Nickelbasislegierungen/Cladding mit Alloy 625 (Inconel® oder Thermanit®) dient dem Korrosionsschutz. Es besteht also ein Problem, gegen welches Verdampfer oder Überhitzer geschützt werden müssen; das Problem selbst wird durch die Schutzmaßnahme aber nicht behoben. Insofern muss auch mit Korrosion der Schweißplattierung gerechnet werden. Anforderungen an das Cladding, Limits für dessen Eigenschaften, sollen für Qualität sorgen, während der Kesselbetrieb nicht limitiert wird.

Schweißtechnisch kommt man allmählich an die Limits des Machbaren. Die Eisen- aufmischung wird durch geringen Einbrand soweit reduziert, dass man eine gewisse Eisenaufmischung garantieren muss, um Bindefehler zu vermeiden. Der grobmecha- nisch gesteuerte Schweißprozess wurde so verfeinert, dass Diskontinuitäten aus dem dendritischen Gefüge von spiralförmigen Cladding auf Einzelrohren verschwinden.

Bei der Produktion einer Schweißplattierung werden Eigenschaften limitiert, z.B.

Schichtdicke, Überlappung und Eisengehalt. Weder die Einhaltung noch die Nicht- Einhaltung dieser Limits garantieren eine sichere Korrosionsresistenz. Bei Eisengehalt, Überlappung und Schichtdicke gibt es keine statistisch signifikanten Zusammenhänge von Abweichungen und hält oder hält nicht. Neben den üblichen Limits gibt es Eigen- schaften des Cladding, wie z.B. das Schweißbild und die Ausbildung des dendritischen Gefüges, bei denen ein systematischer Zusammenhang mit der Korrosion vorliegt;

diese Eigenschaften werden aber nicht limitiert bzw. es gibt keine Methodik um sie zu messen und damit reproduzierbar zu charakterisieren. Ideal ist ein Cladding mit glatter Oberfläche, glatter Wurzel und gleichmäßiger Schichtdicke, um Wärmestrom- unterschiede der relativ schlecht wärmeleitenden Nickelbasislegierung zu vermeiden.

Die generell empfindlichen Wärmeeinflusszonen wurden an Einzelrohren erfolgreich verbessert, bei Cladding in Fallnaht auf Rohrwänden steht das noch aus.

Bei der Qualitätssicherung werden nur 1 bis 4 Messpunkte je Quadratmeter gefordert, andererseits wird das Limit 100 Prozent der Fläche müssen 100 prozentig sein gelebt. Die Ausschreibungen und Verträge benötigen an dieser Stelle dringend eine Verbesserung, sowie eine Ergänzung im Sinne der Lieferant muss eine Verbesserung vorschlagen und durchführen, wenn Abweichungen festgestellt werden. Dabei ist zu berücksichtigen, dass das Zeit braucht und rechtzeitig bestellt werden muss.

Es muss, vor dem Schweißen, konkret gehandelt werden, denn geschweißt ist geschweißt.

Dazu ist z.B. notwendig:

• In einem Startgespräch und mit einer Arbeitsprobe aus der laufenden Produktion, also nicht mit einem Musterstückchen, werden die Eigenschaften des Cladding fest- gestellt und für die Produktion festgelegt. Dabei werden die potenziellen Schwach- stellen erkannt und dort wird die laufende Qualitätssicherung prüfen (z.B. nicht auf der Raupe, sondern in den Überlappungen).

• Nach dem Abschweißen der ersten Quadratmeter wird anhand der Ergebnisse des Startgesprächs und der Arbeitsprobe geprüft, ob das gewünschte Produkt hergestellt wird.

• Sollte die erste Inspektion der Produktion Abweichungen zeigen, werden weitere Inspektionen angesetzt.

• Cladding ist Handwerk und Menschen keine Maschinen. Abweichungen können deshalb nicht zu 100 Prozent vermieden werden. Hier könnte man z.B. eine Feh- lertoleranz festlegen, z.B. für Schichtdicken, Überlappungen usw.

• Das kann bei der Abnahme alles fertig sein, so werden zeitaufwändige Nachbesse- rungen vermieden und der Terminplan eingehalten.

Qualität kann man nach dem Schweißen nicht in das Cladding hineinprüfen. Das bedeutet, dass die übliche QA/QC zu spät kommt. Viel wichtiger wäre eine Quali- tätsoptimierende Begleitung (QO) während der Herstellung, die die Anforderungen aus dem Kessel mitschwingen lässt und die laufenden Anpassungen und Änderungen während der Produktion beachtet.

5. Nachsatz – Werkstoffliche Limits

Warum fehlt in diesem Artikel das Kapitel Werkstoffliche Limits?

Der Sprung vom warmfesten Stahl hin zur Nickel-Basislegierung als Korrosionsschutz beruht auf dem Vorteil der stabileren austenitischen Struktur. Die erfolgreiche Anwen- dung von z.B. TP316/WNr. 1.4401 bis 1.4404 mit etwa 65 Gew.-Prozent Eisen, TP347/

WNr. 1.4550 mit etwa 65 bis 70 Gew.-Prozent Eisen, Alloy 800/WNr. 1.4876 mit etwa 40 Gew.- Prozent Eisen u.v.m. in Überhitzern zeigt, dass austenitische Stähle aufgrund ihrer Kristallstruktur korrosionsresistenter sind, und nicht aufgrund des Anteils des chemischen Elementes Eisen.

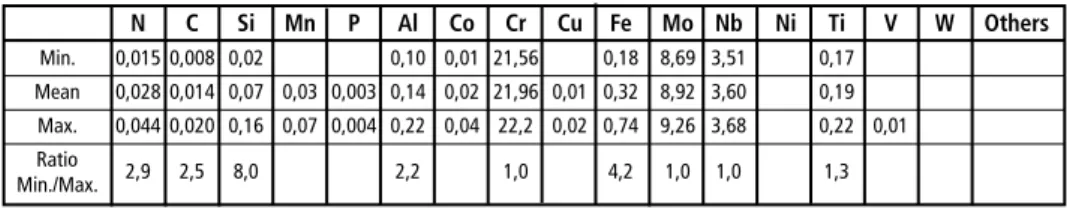

Tabelle 1: Varianz der chemischen Zusammensetzung der erhältlichen Schweißzusatzwerkstoffe Alloy 625/WNr. 2.4831. Minimal-, Mittel- und Maximalwerte von 5 Lieferanten, sowie das Verhältnis zwischen Minimal- und Maximalwert.

N C Si Mn P Al Co Cr Cu Fe Mo Nb Ni Ti V W Others Min. 0,015 0,008 0,02 0,10 0,01 21,56 0,18 8,69 3,51 0,17

Mean 0,028 0,014 0,07 0,03 0,003 0,14 0,02 21,96 0,01 0,32 8,92 3,60 0,19 Max. 0,044 0,020 0,16 0,07 0,004 0,22 0,04 22,2 0,02 0,74 9,26 3,68 0,22 0,01 Ratio 2,9 2,5 8,0 2,2 1,0 4,2 1,0 1,0 1,3 Min./Max.

Das Alloy 625/WNr. 2.4831 wird von den Herstellern des Rohmaterials mit unter- schiedlicher chemischer Zusammensetzung geliefert. Bei der Weiterverarbeitung bis zum Draht entstehen so unterschiedliche chemische Zusammensetzungen der Drähte, dass man zwar innerhalb der Spezifikation bleibt, aber nicht mehr von dem einen Alloy 625 sprechen sollte, Tabelle 1. Bei der Kristallisation spielen die Gehalte an Kohlen- stoff, Silizium und Stickstoff eine viel größere Rolle, als z.B. die von Eisen, [2] und [4].

Die Anhebung von z.B. 0,01 auf 0,04 Gew.-Prozent Kohlenstoff verstärkt die Bildung von Niobkarbiden (NbC). Oder die Anhebung von 0,03 Gew.-Prozent auf 0,04 Gew.- Prozent Silizium begünstigt die Bildung von M6C-Karbiden und provoziert zusätzlich

die Bildung der heißrissempfindlichen Laves-Phase. Scheinbar minimale Änderungen in der Legierung, die innerhalb der Spezifikation liegen, nehmen unmittelbar Einfluss auf die Eigenschaften des Endprodukts.

In Verdampfern haben sich auch andere Nickel-Basislegierungen bewährt, z.B. Alloy 690/WNr. 2.4642. Aber das Alloy 625 ist einfach das Arbeitspferd, bei dem man die einfachste Beschaffung und meiste Erfahrung hat. Bilder 10 und 11 haben am Beispiel sehr unterschiedlich verarbeiteter Schweißplattierungen mit Alloy 625 gezeigt, dass der Betrieb einen starken Einfluss auf die Haltbarkeit des Werkstoffs hat, vielleicht sogar den entscheidenden, wie im Bild 4 und 5.

Wie oben bereits erwähnt hat sich das Alloy 686 in Überhitzern mit einer Frischdampf- temperatur von bis zu 500 °C in Überhitzern bewährt, mit der Einschränkung, dass es an den strömungsbedingten Problemstellen auch Pflege braucht. Viele Werkstoffe wurden und werden in Überhitzern getestet, einige Beispiele zeigen die Bilder 14 bis 17.

Man kann die werkstoffliche Frage deshalb vielleicht auch so beantworten: Der Betrieb wird zeigen, ob es hält. Und: Eine Betriebsänderung kann bewährte Werkstoffkonzepte umwerfen. Also nicht die bloße chemische Zusammensetzung einer Legierung bringt einen Erfolg, das Problem Korrosion ist vielschichtiger und deren Abwehr beginnt erst bei der Auswahl der Werkstoffnummer und der passenden Verarbeitung (Cladding, thermisches Spritzen Coextrusion, Sprengplattierung, u.v.m.).

6. Literatur

[1] Magel, G.; Molitor, D.; Bratzdrum, C.; Koch, M.; Aleßio, H.-P.: Wie kommt die Wärme ins Rohr? – Korrosion ist oftmals ein Symptom hoher Wärmestromdichte. In: Thomé-Kozmiensky, K. J.;

Beckmann, M. (Hrsg.): Energie aus Abfall. Band 9, Neuruppin: TK Verlag Karl Thomé-Kozmi- ensky, 2012, S. 373-390

[2] Herzog, Th.; Molitor, D.; Spiegel, W.: Einfluss von Wärmestromdichte und Eigenschaften des Schweißguts auf die Abzehrung von Schweißungen. In: Beckmann, M.; Hurtado, A. (Hrsg.):

Kraftwerkstechnik, Band 3. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2011, Seiten 321- 336

[3] Herzog, Th., Spiegel, W.: Korrosionsbeständigkeit von Schweißplattierungen mit Alloy 625. Vor- trag zum Symposium der Uhlig Rohrbogen GmbH. Goslar, 2003, 11 Seiten, verfügbar auf www.

chemin.de

[4] Herzog, Th., Molitor, D.: Was sie schon immer über Eisen wissen wollten. Vortrag zum Sympo- sium der Uhlig Rohrbogen GmbH. Goslar, 2011, 13 Seiten, verfügbar auf www.chemin.de [5] VdTÜV-Merkblatt 1166 (2008): Merkblatt zur Durchführung und Prüfung von Auftragschwei-

ßungen an Rohrwänden von Kesselanlagen. Verband TÜV e.V., Friedrichstraße 136, Berlin, 7 Seiten

Die Deutsche Bibliothek – CIP-Einheitsaufnahme Energie aus Abfall – Band 10

Karl J. Thomé-Kozmiensky, Michael Beckmann.

– Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2013 ISBN 978-3-935317-92-4

ISBN 978-3-935317-92-4 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2013

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel, M.Sc. Elisabeth Thomé-Kozmiensky

Erfassung und Layout: Petra Dittmann, Sandra Peters,

Martina Ringgenberg, Ginette Teske, Ulrike Engelmann, LL. M., Ina Böhme Druck: Mediengruppe Universal Grafische Betriebe München GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur aus- zugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig. Zuwiderhand- lungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.