Research Collection

Working Paper

Zugversuche an Stahlbetonscheiben

Author(s):

Fellmann, Walter; Menn, Christian Publication Date:

1981

Permanent Link:

https://doi.org/10.3929/ethz-a-000246537

Rights / License:

In Copyright - Non-Commercial Use Permitted

This page was generated automatically upon download from the ETH Zurich Research Collection. For more information please consult the Terms of use.

ETH Library

Zugversuche

anStahlbetonscheiben

Walter Fellmann Christian Menn

September

1981 Bericht Nr. 7604-1Birkhäuser

Verlag

Basel ¦ Boston •Stuttgart

Institut für Baustatik und Konstruktion ETH ZürichCIP-KurztitelaufnahmederDeutschen Bibliothek

Fellmann,Walter:

Zugversuche

anStahlbetonscheiben WalterFellmann;

Christian Menn.-

Basel;

Boston;Stuttgart:

Birkhäuser, 1981.(Bericht

Institut für BaustatikundKonstruktion,

ETHZürich;

Nr. 7604-1ISBN 3-7643-1289-0

NE: Menn,

Christian:;

Institut für Baustatik und Konstruktion <Zurich>: BerichtNachdruck verboten.

Alle

Rechte,

insbesonderedas derÜbersetzungen

infremdeSprachen

und derReproduktion

aufphotostatischem Wege

oderdurch Mikrofilm, vorbehalten.© Birkhäuser

Verlag Basel,

1981 ISBN 3-7643-1289-0Zugversuche an Stahlbetonscheiben

von

Walter

Fellmann, dipl. Ing.

Prof. Dr. C. Menn

Institut für Baustatik und Konstruktion

Eidgenössische

Technische Hochschule ZürichZürich

September

1981Inhaltsverzeichnis

Seite

1. EINLEITUNG 1

1.1

Problemstellung

11.2 Ziel der

experimentellen Untersuchungen

11.3

Versuchsprogramm

22. VERSUCHSKOERPER 3

2.1

Beschreibung

undHerstellung

32.2 Baustoffe 3

2.2.1

Bewehrungsstahl

32.2.2 Beton 4

3. VERSUCHSDURCHFUEHRUNG 6

3.1

Versuchseinrichtung

63.2

Messeinrichtung

63.3 Versuchsablauf 7

4. VERSUCHSRESULTATE 8

4.1

Last-Verformungs-Verhalten

84.1.1 Scheibe 1 8

4.1.2 Scheibe 2 9

4.1.3 Scheibe 3 9

4.1.4

Steifigkeit

der Versuchsscheiben 94.2

Rissbildung

104.2.1 Scheibe 1 10

4.2.2 Scheibe 2 10

4.2.3 Scheibe 3 10

4.2.4

Scheibenverlängerung

und Rissbreiten 11ZUSAMMENFASSUNG 12

RESUME 13

SUMMARY 14

BEZEICHNUNGEN 15

LITERATURVERZEICHNIS 16

VERDANKUNGEN 17

1. Einleitung

Die im

vorliegenden

Versuchsbericht beschriebenenexperimentellen Untersuchungen

wurdenam Institut für Baustatik und Konstruktion der

Eidgenössischen

Technischen Hochschule Zürich im Rahmen desForschungsprojektes "Verformungsfähigkeit

von Stahlbetonstützen"durchgeführt.

Das Ziel diesesProjektes

bestand in derAusarbeitung

einer einfachen undzuverlässigen

Methode zurErmittlung

des Rissverhaltens von Stützen beiZwangsbeanspru¬

chung.

Damit sollten die früher am Institutdurchgeführten Untersuchungen

über"Trag¬

fähigkeit

schlankerDruckglieder" [1], [2] ergänzt

werden.1.1

Problemstellung

Bei

langen

Brücken wird den mit dem Ueberbau fest verbundenen Stützen vor allem durch dieLängenänderung

desTrägers infolge Vorspannung,

Schwinden undTemperatur

unter Um¬ständen eine beträchtliche

Verformung aufgezwungen.

Diesesogenannte Zwangsverformung spielt'zwar

bei derTragfähigkeitsberechnung

imallgemeinen

eine kleine Rolle, da die damit verbundeneBeanspruchung

durch diePlastifizierung

im Bruchzustandabgebaut

wird[3].

Im Gebrauchszustand könnenjedoch Zwangsverformungen

bereitsunzulässig

grosse Risse verursachen.Zur

Untersuchung

des Rissverhaltens beiZwangsverformungen

werden normalerweiseaufgrund

einereinfachen, beanspruchungsunabhängigen Steifigkeitsannahme

zunächst die Schnitt¬kräfte und

Stahlspannungen

berechnet. Dann wird die Rissbreite mit den bei Lastbean¬spruchung

üblichen Methoden ermittelt.Das

Verformungsverhalten

von Stahlbeton ist aber nicht - wie beiderartigen Berechnungen vorausgesetzt

wird - linear elastisch.Infolge Rissbildung

nimmt dieBiegesteifigkeit

bereits im Gebrauchszustand stark ab. Einerzuverlässigen Schnittkraftberechnung

müsstedeshalb ein

nichtlineares, beanspruchungsabhängiges Steifigkeitsgesetz zugrunde gelegt

werden. Dadurch wird dieBerechnung

der Schnittkräfte ausserordentlich erschwert.Das Ziel des

Forschungsprojektes

bestand in derAusarbeitung

eines einfachen und zuver¬lässigen Berechnungsverfahrens,

mit dem bei einerzulässigen

Rissbreiteaufgrund

geo¬metrischer

Beziehungen

direkt derzulässige Verformungszustand

ermittelt werden kann.1.2 Ziel der

experimentellen Untersuchungen

Das oben skizzierte Verfahren setzt die Kenntnis der

Beziehungen

zwischen Querschnitts¬grössen,

Rissabstand und Rissbreite einerseits undStabelementverformung

andererseits voraus. Die zahlreichendiesbezüglichen

tt.soretischen undexperimentellen Untersuchungen

führten zu den bekannten Risstheorien[4].

Mit den

durchgeführten

Versuchen sollte die Anwendbarkeit dieser Risstheorien für drei extremeBewehrungsanordnungen überprüft

werden. Bei den Versuchen wurde das Verhaltenin der

ungerissenen

undgerissenen Verformungsphase bezüglich

Kraft,Verformung,

Riss¬bildung

und Rissbreite beobachtet.1.3

Versuchsprogramm

Das

Versuchsprogramm

umfasste drei Scheiben mit unterschiedlicherBewehrungsanordnung

die bei zentrischemZug geprüft

wurden. Zentrisch gezogene Scheibenentsprechen

imPrinzip

demZugflansch

einer aufBiegung beanspruchten

Stütze mitKastenquerschnitt.

2. Versuchskörper

2.1

Beschreibung

undHerstellung

Die

Abmessungen

und dieBewehrung

der dreischeibenartigen Versuchskörper

sind aus Bild 1 ersichtlich. ImOuerschnitt

von 10 x 100 cm wurde dieBewehrung

in der Mittel¬ebene

angeordnet;

dieBetonüberdeckung

wies daspraxisübliche

Mass von ca. 4 cm auf.Bei einer Scheibe wurde die

Bewehrung

über den ganzen Ouerschnittgleichmässig

verteilt;bei zwei Scheiben wurde die

Bewehrung

an den Schmalseiten desScheibenquerschnittes

kon¬zentriert. Die Kraft wurde am Scheibenende

gleichmässig

verteilteingeleitet.

Damit be¬stand die

Gewähr,

dass sich in den 200 cmlangen

Scheiben ein relevantes Rissbild aus¬bilden konnte.

Die

Versuchskörper

wurden in einer kunststoffbeschichtetenHolzschalung hergestellt,

die eine Schmalseite und zweiLängsseiten

des Querschnittes umfasste. DieSchalung

der Stirn¬seite bestand aus

Stahlplatten,

die bei derVersuchsdurchführung

für dieKrafteinleitung

wieder verwendet wurden. DieBewehrungsstäbe

waren an den Enden mitaufgedrehten

Gewinden versehen; sie konnten durch die Löcher in denStahlplatten eingezogen

und einwandfrei fixiert und verankert werden. Der Beton wurde durch die schmaleQuerschnittsseite

in Schichten von 20 bis 30 cmeingebracht

und mit einer Vibriernadel 0 4 cm verdichtet. Bei dieserHerstellung

konnte eingleichmässiges

Verhalten der Scheibe im Versuch erreichtwerden.

Nach dem Betonieren wurden die Scheiben bei konstanter

Temperatur

von 20°C eingeschalt

undzugedeckt

siebenTage gelagert.

Die drei Versuchsscheiben unterschieden sich im wesentlichen nur in der

Anordnung

der Be¬wehrung.

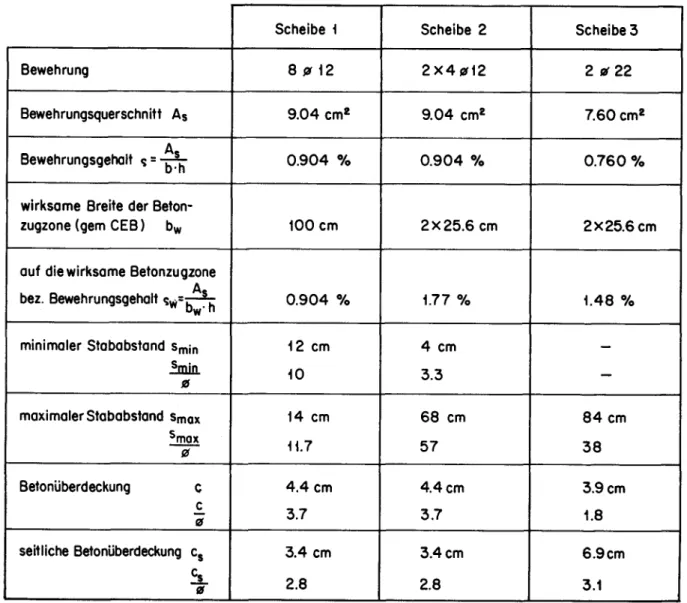

DerBewehrungsgehalt betrug

0.904% bei den Scheiben 1 und 2 und 0.76% bei der Scheibe 3. DieBewehrung

konnte somit auch bei einer unerwartet hohenBetonzugfestigkeit

dieRisszugkraft

aufnehmen, ohne in den Bereich derFliesspannung

zugelangen.

Bei der Scheibe 1 waren die acht

Bewehrungsstäbe

0 12 auf der ganzen Scheibenbreitegleich¬

mässig

verteilt; diese Scheibe stellte alspraxisgerechte Ausführung

eineVergleichsbasis

für die anderen Versuche dar.Bei der Scheibe 2 wurden die acht

Bewehrungsstäbe je

zur Hälfte an den Schmalseiten desQuerschnittes

konzentriert; dadurchergaben

sich zwei stark bewehrte Randbereiche mit engen Stababständen und ein mittlerer unbewehrter Scheibenbereich. DieseAnordnung

diente einerseits zurUntersuchung

des Rissabstandes bei engem Stababstand und andererseits zurBeobachtung

derRissfortpflanzung

in der unbewehrten Zone.Die Scheibe 3 wies ebenfalls

Bewehrungskonzentrationen

an den Schmalseiten des Querschnit¬tes auf. Die

Bewehrung

bestandjedoch

nur ausje

einemkräftigen

Stab. Damit konnte der Einfluss des Stabdurchmessers auf den Rissabstandüberprüft

werden.2.2 Baustoffe

2.2.1

Bewehrungsstahl

Die

Bewehrung

bestand aus naturhartem Stahl (SIA-Klasse lila) . DieMaterialprüfung

be¬schränkte sich auf die

Untersuchung

von drei Proben 0 12, die in der Prüfmaschine ver¬formungsgesteuert

bis zum Bruchgefahren

wurden. DieDehngeschwindigkeit betrug

0.75%pro Minute; Bild 2

zeigt

einSpannungs-Dehnungs-Diagramm.

DieFestigkeitswerte

der Proben sind in Tabelle 2zusammengestellt.

Das Aufdrehen der Gewinde für die

Verankerung

der Stäbe an denStahlplatten erfolgte

mit grosserSorgfalt.

DieFestigkeit

derSchraubenverbindung betrug

60 kN bzw. ca. 95% der Fliesslast desVollquerschnittes.

2.2.2 Beton

Die

Zusammensetzung

des Frischbetons war bei allen Versuchsscheibengleich.

DieZuschlag¬

stoffe bestanden aus

gewaschenem,

rundem Material. Die Siebkurveentsprach

der diesbe¬züglichen Empfehlung

der Norm SIA 162 und wiesfolgende Komponenten

auf:Sand 0 0 bis 4 mm 39Gewichts-%

Kies 0 4 bis 8 mm 25Gewichts-%

Kies 0 8 bis 16 mm 36 Gewichts-%

Das

Raumgewicht

des verdichteten Betonsbetrug

ca. 2350kg/m3.

Zur

Ermittlung

derFestigkeitswerte

des Betons wurden beim Betonierenjeder

Scheibe sechs Würfel 15 x 15 x 15 cm und sechsZylinder

0 15 x 30hergestellt.

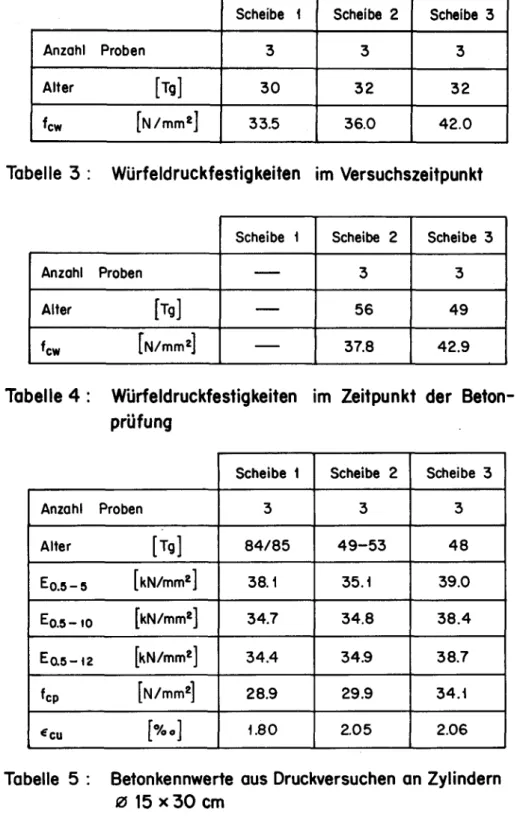

3e drei Würfel wurden zum

Zeitpunkt

des Versuchs und zumZeitpunkt

derZylinderunter¬

suchung geprüft.

DieErgebnisse

der mit einer konstantenDehngeschwindigkeit

von 0.2 bis0.3

N/mm2

pro Minutedurchgeführten

Versuche sind in den Tabellen 3 und 4 enthalten.An

je

dreiZylindern

pro Scheibe wurden im Anschluss an die Versuche der Elastizitäts¬modul im

Spannungsbereich

0 bis 12N/mm2

sowie dieDruckfestigkeit

und dieBruchdehnung

gemessen.Bei der

Messung

des E-Moduls wurdenausgehend

von einerGrundspannung

von 0.5N/mm2

zu¬erst 20 Lastwechsel mit einer

Überspannung

von 12N/mm2 gefahren.

DieBelastungsgeschwin¬

digkeit betrug

12N/mm2

pro Minute; bei der oberen und unterenGrenzspannung

wurde die Lastjeweils

während einer Minute konstantgehalten.

In den anschliessenden drei

Lastzyklen

mitsteigender Oberspannung

von 5.0, 10.0 und 12.0N/mm2

wurden dieVerformungen

beiBelastung

undEntlastung

im mittleren Drittel desZylinders

mit Hilfe von drei induktivenWegaufnehmern

(Basis 10 cm) gemessen. Damit lies¬sen sich die Elastizitätsmoduli für verschiedene Laststufen ermitteln (En c ,- n, E„ r „„ n, U.3-D.U U.b-IU.U

Ep.

c_<| ?4"

^^e ^n c'er Tabelle 5angegebenen

Mittelwerte ausBelastung

undEntlastung

wiesen relativ kleineStreuungen

auf.Die

Messung

derZylinderdruckfestigkeit

und derBruchdehnung erfolgte verformungsge¬

steuert mit einer

Kolbengeschwindigkeit

von 0.04mm/min;

die Bruchlast wurde nach ca.25 Minuten erreicht. Für die

Dehnungsmessung

wurde diegleiche Apparatur

verwendet wie bei derBestimmung

des E-Moduls. Eintypisches Spannungs-Dehnungs-Diagramm

ist in Bild 3dargestellt.

Die ausjeweils

drei Probengemittelten

Werte derBruchspannung

f mit denzugehörigen Bruchdehnungen

e sind in Tabelle 5aufgeführt.

Die restlichen

Zylinderproben

wurden fürZugversuche

verwendet. DieKrafteinleitung

er¬folgte

mitStahlplatten

0 15 x 2.5 cm, die an densandgestrahlten

undgereinigten

Enden derZylinder

mit "Sikadur 31, Kleber normal"aufgeklebt

waren. DieZugkraft

wurde von den Klemmbacken der Presse mitDywidag-Stangen

0 12 auf dieStahlplatten übertragen.

Der Versuchsablauf war

weggesteuert

und dauerte ca. 5 bis 10 Minuten. DieVerformungs¬

geschwindigkeit

wurde nicht genau ermittelt, da dieVersuchseinrichtung

einen grossen Teil der Deformation aufnahm.Die

Dehnungsmessung

mit den induktivenWegaufnehmern

stellte wegen der sphr kleinen Ver¬formungen

hoheAnforderungen

an dieSorgfalt

derMontage.

Bei keinem Versuchversagte

der Beton näher als 2 cm bei der

Endplatte

oder an der Klebestelle (Platte -Zylinder).

Bei den meisten Versuchen

lag

die Bruchstelle aber wie zu erwarten war im oberen Drittel der stehend und ohne Aufsatz betoniertenZylinder.

Ein

typisches Spannungs-Dehnungs-Diagramm

aus einemZugversuch

ist in Bild 4dargestellt.

In Tabelle 6 sind die

Zugfestigkeit

f . und dieBruchdehnung

£ ,aufgeführt.

3. Versuchsdurchführung

Die Versuche wurden in der

Forschungshalle

derETH-Hönggerberg

mit der 1600 kN-Universal-prüfmaschine durchgeführt.

3.1

Versuchseinrichtung

Bei der Konstruktion der

Versuchseinrichtung

wurdegrösster

Wert auf einegleichmässige Krafteinleitung gelegt.

Der Aufbau derVersuchseinrichtung

(Bilder 5 und 6) war oben und untengleich

und bestand ausfolgenden

Einzelteilen: den in den Klemmbacken der Prüf¬maschine

eingespannten Zuglaschen,

denGelenkbolzenverbindungen,

denLastverteilträgern

und denScheibenkopfplatten.

DieVerbindung

der einzelnen Teileerfolgte

mit HV-Schrau- ben. DieAnordnung

derGelenkverbindungen ermöglichte

auch beiasymmetrischer Verformung

der Scheibe einezwängungsfreie Lagerung.

Die

Scheibenkopfplatte

bildete daseigentliche Verbindungsglied

zwischen Versuchseinrich¬tung

undVersuchskörper

(Bilder 7 und 8). Sie diente zunächst alsSchalung

und wurde beim Ausschalen von der Scheibegelöst.

Nach dem Erhärten des Betons wurden die Kontaktflächen der Scheibe mit der Plattesandgestrahlt, gereinigt

und mit Sikadur 31zusammengeklebt.

Die vorstehende

Bewehrung

bzw. dieSchraubenverankerung

erleichterte das einwandfreie Verkleben vonKopfplatte

undPrüfkörper.

Die

Steifigkeit

derVersuchsanlage

wurde bei direkt miteinander verschraubten Verteil¬trägern

vor dem ersten Versuch bis zu einerBelastung

von 550 kNgetestet.

Der Netto¬wert der

Federsteifigkeit ergab

sich nachAbzug

der gemessenenKlaffung

zwischen den Ver-teilträgern

zu 5.7-10-3 mm/kN. DieLastverformungskurven

derVersuchseinrichtung

mit den gemessenen Nettowerten sind in Bild 9dargestellt.

3.2

Messeinrichtung

Die

Kraftmessung erfolgte

mit der elektronischenMesseinrichtung

der Prüfmaschine und wurde vom X-Y-Schreiberaufgezeichnet.

Diejeweiligen Spitzenwerte

beim Versuchsablauf konntengespeichert

werden, was einezuverlässige Bestimmung

der RisslastPR ermöglichte.

In den gemessenen Werten sind das

Eigengewicht

der Scheibe und derVersuchseinrichtung

(total ca. 8 kN) nicht enthalten.Die

Längenänderung

des ausVersuchskörper

undVersuchseinrichtung

bestehendenSystems

wurde am Pressenkolben mit einemmaschinenunabhängigen

induktivenWegaufnehmer

gemessen;dieses Instrument steuerte auch den Versuchsablauf. Die

Längenänderung

der Versuchs- scheibe wurde zwischen denKopfplatten

an beiden Schmalseiten und in der Mitte der Schei¬be gemessen. Damit liess sich auch die

Verformung

derVerteilträger überprüfen.

Die

eigentliche Grundlage

zurAuswertung

der Versuche bildeten Messreihen von 9 x 20 cm(1 =

180).

Auf einer Scheibenfläche waren für die Setzdeformeter fünf Reihenaufgekleb¬

ter Messbolzen in einem Abstand von 20 cm

angeordnet,

so dass einquadratisches

Netz vonMesspunkten

entstand. Bei der Scheibe 1 wurde dieses Netz auf der Vorderseite und auf der Rückseiteaufgebracht,

bei den Scheiben 2 und 3 nur noch auf der Vorderseite. Bei der Scheibe 1 wurde dasgesamte

Netz imhomogenen

Bereich und nach dem ersten Riss aufbeiden Seiten der Scheibe inklusive der

Diagonalen

ausgemessen. Bild 10 bzeigt

das voll¬ständige

Netz und Bild 10 c dieReihenmessungen,

wie sie bei der Scheibe 1 für die rest¬lichen Laststufen

durchgeführt

wurden. Bei den Scheiben 2 und 3 wurden nur noch die Rei¬henmessungen gemäss

Bild 11 auf der Vorderseitedurchgeführt.

Bei allen Scheiben wurden zudem auf der Vorderseite

je

sechsDehnungsmessstreifen (DMS),

drei in der Mitte und drei im Bereich der unterenLasteinleitung,

auf den Betongeklebt.

Sie sollten einerseits Auskunft über die

Homogenität

derLasteinleitung

und andererseitsAngaben

über dasSpannungs-Dehnungs-Verhalten

des Betons imZugbereich geben.

Die Zuord¬nung der Messstellen zur

Registriereinheit

ist in den Bildern 10 und 11dargestellt.

In Bild 11 aentspricht

die erste Zahl demAnfangswert

und die zweite dem Endwert einer Laststufe.Die Rissbreiten wurden

jeweils

auf beiden Seiten der Scheiben an drei bestimmten senk¬rechten

Linien,

die der äussersten und der mittleren Messreihe (Bilder 10 und 11) ent¬sprechen,

mit derRisslupe

gemessen undprotokolliert.

3.3 Versuchsablauf

Die erste Laststufe

entsprach

demAusgangszustand;

die Scheibe befand sich in der Prüf¬maschine unter

Eigengewicht

(untere Klemmbackengeöffnet).

Bei dieser Laststufeerfolgte

dieNullablesung.

Dann wurden auch die unteren Klemmbackengeschlossen

und die Deforma¬tion so weit

gesteigert,

bis ein sicherer Kraftanschlussfestgestellt

werden konnte(Laststufe 2). Anschliessend an die

Messungen

der Laststufe 2 wurde die Deformation linear mit der Zeitgesteigert;

dieKolbengeschwindigkeit betrug

ca. 0.07 mm/min. Imhomogenen

Bereich (keine Risse)betrugen

die Lastintervalle von Laststufe zu Laststufe 25 kN. Beim Auftreten des ersten Risses und bei derBildung jedes

weiteren Risses wurden eine neue Laststufeeingeschaltet

und neueMessungen durchgeführt.-Generell

wurde die Deformationso weit

gesteigert,

bis sich einVersagen

der Scheibe (Fliessen derBewehrung

bzw. Veran¬kerung)

oder derVersuchseinrichtung (Klaffung

bei denvorgespannten

Schrauben)ankündig¬

te.

Vorgehen

während der einzelnenBelastungsphasen:

-

Steigerung

der Deformation bis zum Erreichen der Soll-Last P~ ,. der nächstenBelastungsstufe

oder Anhalten der Deformation bei der durch einen Lastabfallgekenn¬

zeichneten

Bildung

eines neuenRisses;

automatischeMessung

der RisslastPR (Spitzen-

wert) .

-

Messung

der Last P. zwei Minuten nach Anhalten der Deformation.-

Durchführung

sämtlicherMessungen.

-

Wiederholung

derLastmessung PF.

-

Durchführung

der nächstenBelastungsphase.

Bei der Scheibe 1

begann

dereigentliche

Versuch nacheinigen Probebelastungen

im Stadium desungerissenen

Zustandes bei Laststufe 21.Die Versuche dauerten in der

Regel

zweiTage.

Nach dem erstenTag erfolgte

dieEntlastung

der Scheibe und die unteren Klemmbacken wurdengelöst.

Am Ende

jedes

Versuches wurden die Rissbilder nach dem Ausbau der Scheiben aus der Prüf¬maschine

photographiert

undprotokollarisch festgehalten.

4. Versuchsresultate

4.1

Last-Verformungs-Verhalten

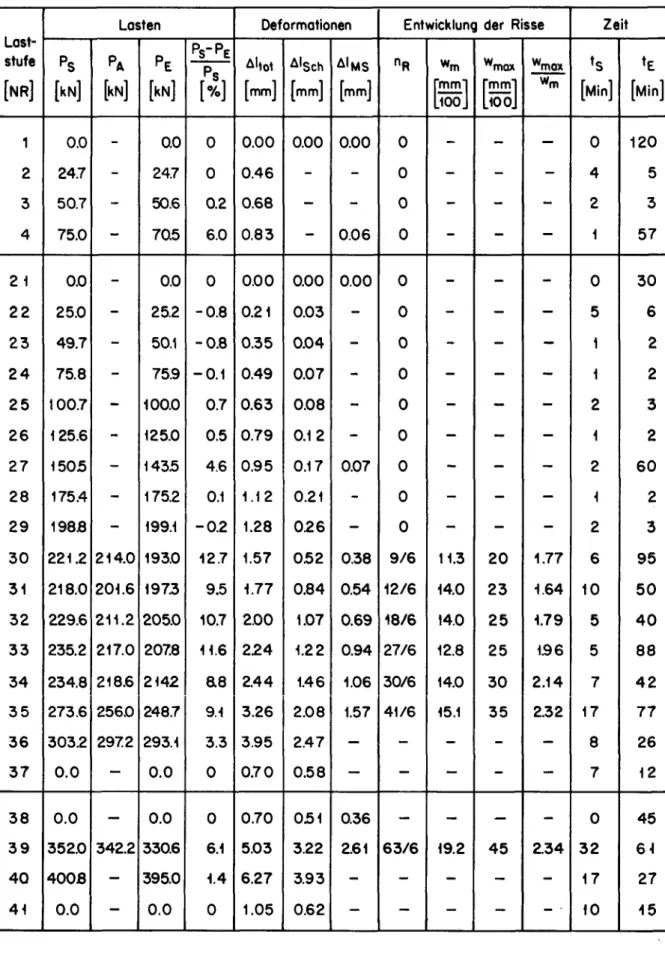

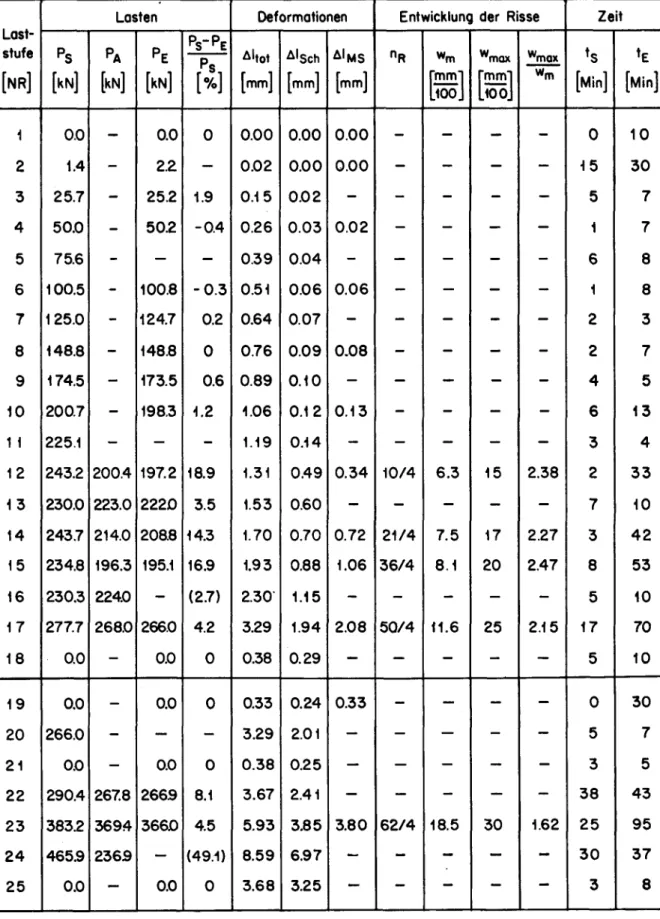

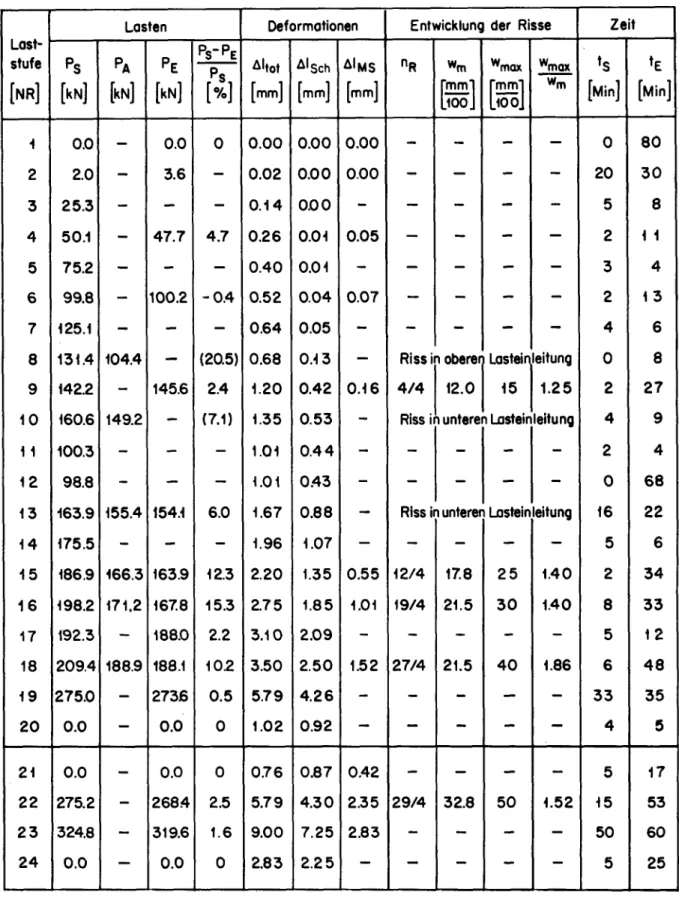

Die

Belastungsabläufe

der drei Versuche sind aus den Tabellen 7, 8 und 9 ersichtlich.Bei den Lasten sind gemässfa Abschnitt 3.3 die Soll-Last P„ ,, bzw. die Risslast PD, die

Soll R

Last P. vor

Beginn

derMessungen

und die EndlastPf

nach Abschluss derMessungen aufge¬

führt.

Bei den Deformationen sind die

Systemverlängerung

bzw. derKolbenweg

AI, , , die mittlereVerschiebung

zwischen denKopfplatten AI,-,

, und die mittlereVerlängerung

der Scheibeauf der Messstrecke

AI..,-,,

die den Bereich derDeformetermessung

umfasst (1 = 180cm), angegeben.

Alle Daten

bezüglich

derEntwicklung

der Risse beziehen sich nur auf die bewehrten Be¬reiche der Scheiben in der

Beobachtungszone

1 = 180 cm (ohneLasteinleitungszonen).

DieRissanzahl

nR

ist alsQuotient

der auf den Messlinien beobachteten Risse und der Anzahl Messlinienangegeben.

Die Tabellen enthalten im weiteren die mittlere Rissbreite w undm

die grössteö beobachtete Rissbreite w max

Bei den

Zeitangaben

bezeichnet t„ die Zeit zwischen demBeginn

derWiederbelastung

und dem Erreichen dervorgegebenen

Last bzw. dem Auftreten eines neuen Risses. In der Kolonnetp

ist die Zeit zwischenWiederbelastungsbeginn

und Abschluss derMessungen angegeben.

4.1.1 Scheibe 1

Bild 12

zeigt

dasLast-Kolbenweg-Diagramm.

Der erste Teil derLast-Verformungs-Kurve

imhomogenen

Bereich (Laststufen 21 bis 30) der Scheibe wurde vor allem durch dieSteifig¬

keit der

Versuchseinrichtung

bestimmt. DieVersuchseinrichtung

war beiungerissener

Scheibe ca. zehnmal weicher als die Betonscheibe und wirkte als elastische Feder. Der zweite Teil der

Last-Verformungs-Beziehung

(Laststufen 30 bis 34) war durch die Riss¬bildung

charakterisiert, bei der ohne wesentliche Zunahme der Last (etwas über dem Niveau der rechnerischenZugfestigkeit NR

= 194 kN) die Deformationen stark anwuchsen.Dieses Anwachsen der Deformationen wurde ausschliesslich durch die Versuchsscheibe verur¬

sacht, wie dies Bild 13 deutlich

zeigt.

Die ersten Risse entstanden bei Laststufe 30.Zunächst bildete sich ein Riss in Scheibenmitte. Unmittelbar danach entstand noch

je

ein Riss in der oberen und unterenKrafteinleitungszone.

Die dritte Phase der Last-Deforma¬tions-Beziehung

(Laststufen 34 bis 40). war bei zunehmender Last durch dieVergrosserung

der Deformationen und das Oeffnen der bestehenden Rissegekennzeichnet.

Das Verhalten näherte sich in diesem Bereich mehr und mehrdemjenigen

des reinen Stahls ohneMitwirkung

des Betons (Zustand II).Die

Entlastung

zwischen den Laststufen 36 und 39zeigte

eine bleibende Deformation von 0.7 mm. Die Risse schlössen sich bis auf ein kaum mehr sichtbares Mass; der Anteil im Bereich derDeformetermessungen betrug

50% der bleibenden Gesamtdeformation.Die Endlast von 400 kN

entsprach

ca. 80% der effektiven Fliesslast derBewehrung

bzw.einer

Stahlspannung

von 440N/mm2.

Die zu Bild 12

gemachten Bemerkungen gelten

in noch vielausgeprägterem

Mass für Bild 13, das dasLast-Verformungs-Verhalten

der Stahlbetonscheibe (auf derLänge

der Deformeter¬messungen) zeigt.

Die zumZeitpunkt

derLängenmessung angegebene

Last ist das Mittel ausAnfangs-

und Endlast. Die Deformationen sind für die beiden äussersten und die mittlere Messlinieseparat aufgezeichnet

undzeigen

eingleichmässiges

Verhalten der Scheibe. Eszeigte

sich, dass in der zweiten Phaseinfolge

der fortlaufendenRissbildung

dieDehnung

auf dem Niveau der Risslast um ca. 0.6%oansteigen

konnte. DerUebergang

zur dritten Phase war ebenso markant wiederjenige

vomhomogenen

Zustand zurRissbildung.

4.1 .2 Scheibe 2

Die Scheibe 2

zeigte

ein von der Scheibe 1 nur unwesentlich verschiedenesLast-Verformungs-

Verhalten. Diesgeht

aus den Bildern 14 und 15 hervor. Unterschiedlich ist nur die Art derRissbildung

(siehe Abschnitt4.2),

die sich hier ingrösseren

Lastabfällen äusserte, dajeweils

mehrere Rissegleichzeitig

entstanden. Dadurch wurden auch die Deformationen bis zurBildung

neuer Rissegrösser.

Bei der Scheibe 2 blieben die

Krafteinleitungszonen praktisch

bis zum Ende des Versuchs(bis

zur Laststufe 23)ungerissen,

was vermutlich auf einengünstigen Eigenspannungszu¬

stand im

Einleitungsbereich

zurückzuführen ist. Dies wirkte sich, wie Bild 15zeigt,

sehrgünstig

auf eingleichmässiges

Verhalten der Scheibe aus. Die Endlast von 467 kN erreichte die Bruchlast der Gewinde derBewehrungsstäbe.

Unter dieser Lastversagten

die vorgespann¬ten Schrauben zwischen dem

Lastverteilträger

und derKopfplatte.

Diesen Bruchzeigt

Bild 28.4.1.3 Scheibe 3

Die Scheibe 3 erreichte im

Gegensatz

zu den Scheiben 1 und 2 die rechnerische Bruchlast nicht (siehe Bild16).

Schon bei Laststufe 8 entstand in der oberenLasteinleitungszone

vorerst nur in der Mitte der Scheibe ein Riss. Erverlängerte

sich aber bald nach aussen, wodurch die ganze Last nur noch über dieBewehrung

in die Scheibeeingeleitet

wurde. Des¬halb war nicht mehr die

gesamte

Betonfläche für dieRissbildung massgebend

(siehe Ab¬schnitt 4.2).

Abgesehen

vom Lastniveau bei derRissbildung zeigte

aber auch Scheibe 3 die¬selben Merkmale wie die anderen Scheiben; auch hier waren deutlich die drei Bereiche

(homogen, Rissbildung, Rissöffnung)

festzustellen, besonders wenn die in Bild 17darge¬

stellte

Scheibenverformung

betrachtet wird. Dieses Bildzeigt

auch ein deutliches Zurück¬bleiben der Scheibendeformation in der

Mitte,

was auf das früheVersagen

derprimären Krafteinleitung

(KlebestelleBeton-Kopfplatte)

zurückzuführen ist.Die Endlast des Versuchs

entsprach

ca. 75% der Fliesslast derBewehrung

bzw. einer Stahl¬spannung von 430

N/mm2.

4.1.4

Steifigkeit

der VersuchsscheibenIn Bild 18 sind die ermittelten

Steifigkeiten

der drei Versuchsscheiben in Funktion der mittlerenScheibendehnung aufgetragen.

Im Bereich derRissbildung

(bis ca. 1.0 mm Defor¬mation) fiel die

Steifigkeit

vom Wert beiungerissenem Betonquerschnitt

sehr schnell aufca. den

doppelten

Wert des reinen Stahls ab. Im dritten Bereich war der weitere Abfall derSteifigkeit

nur nochgering

und strebtedemjenigen

des reinen Stahls zu; die Mit¬wirkung

des Betons zwischen den Rissen wurde immergeringer.

10

4.2

Rissbildung

Während die drei Versuchsscheiben ein sehr ähnliches

Last-Verformungs-Verhalten

aufwie¬sen, unterschieden sie sich bei der Art der

Rissbildung

wesentlich.4.2.1 Scheibe 1

Der erste Riss entstand bei Laststufe 30 in der Mitte der Scheibe als

durchgehender

Trenn- riss und wies eine annähernd konstante Rissbreite auf. Während der Messaufnahmen der Laststufe 30 entstanden auch noch in der oberen und unterenKrafteinleitungszone,

vor¬erst nur im mittleren

Bereich, je

ein Riss. Diese beiden Risse befanden sich ausserhalb der Messstrecke und wurden in derAuswertung

nichtberücksichtigt.

Die weiteren Risse, in der

Regel

volldurchgehend,

entstandenjeweils unabhängig

von den bestehenden Rissen an den schwächsten Stellen der Scheibe. Diesbestätigte

auch das Last-Verformungs-Diagramm.

Die

Entwicklung

der mittleren Rissbreite w ist in Bild 19dargestellt.

Mit Ausnahme des linken Randes war die zweiteVerformungsphase (Rissbildung

bisAI,,.- ^1.0

bis 1.5 mm)durch eine

weitgehend

konstante Rissbreite charakterisiert, die sich erst in der dritten Phase(Rissöffnung) vergrösserte.

Dies traf nicht nur für die mittlereRissbreite,

son¬dern auch für die einzelnen Risse zu. Bild 20

zeigt

dieEntwicklung

amBeispiel

des Erst¬risses.

Bild 26

zeigt

dasendgültige

Rissbild. Die Risse wurden mit Filzschreibernnachgezogen.

Die grossen Zahlen bezeichnen die Laststufe, bei der der

entsprechende

Rissentstand,

die kleinen in Reihennotierten

Zahlen bezeichnen die Rissbreiten bei der Rissbreiten¬messung in 1/100 mm. Die grossen Zahlen

geben

dieAuftretensreihenfolge

und die kleinen dieRissbreitenentwicklung

an.4.2.2 Scheibe 2

Ein wesentliches Merkmal bei der Scheibe 2 war das Auftreten ganzer

Rissgruppen.

In den • bewehrten Randbereichen entstanden über und unter einemdurchgehenden

Trennriss sofortein bis zwei kurze

Risse,

die auf die konzentrierteKrafteinleitung

durch dieBewehrung

zurückzuführen sind. Der Trennriss wurde im unbewehrten Mittelbereich zum Sammelriss undzeigte

hier eine wesentlichgrössere

Rissbreite.Demgegenüber

wiesen die stark bewehrten Randzonen wesentlich kleinere Rissbreiten auf als bei Scheibe 1. Die das Rissbildprägen¬

den drei

Rissgruppen

entstanden bei den Laststufen 12, 13/14 und 15 und sind imendgül¬

tigen

Rissbild (Bild 27) deutlich sichtbar. Auf diesen Rissmechanismus waren diewenigen

dafür umso stärkeren Lastabfälla imLast-Verformungs-Diagramm

zurückzuführen.Die Bilder 21 und 22

zeigen

dieEntwicklung

der Rissbreiten.4.2.3 Scheibe 3

Die

Rissbildung

bei Scheibe 3 war durch das Nichterreichen der rechnerischen Risslastgekennzeichnet. Ausgehend

von früh entstandenen Rissen in denLasteinleitungszonen

bilde¬ten sich mit zunehmender Last von oben nach unten laufend neue Risse. Sie verliefen von den Scheibenrändern

ausgehend schräg

nach oben und endetenjeweils

nach der Mittel¬linie der Scheibe. Sie entstanden

paarweise

am linken und rechtenScheibenrand,

ähnlich wie die kurzen Risse bei der Scheibe 2. Auch hierspielte

dieKrafteinleitung

eine wich¬tige

Rolle. Mit diesem Mechanismus lassen sich auch die niederen Risslastenerklären;

für das Erreichen der Risslast war nicht die ganze Betonfläche

massgebend.

Das

endgültige

Rissbild (Bild 29)zeigt

die sich teilweiseübergreifenden Schrägrisse

11

im oberen Scheibenbereich besonders deutlich.

Die

Entwicklung

der Rissbreiten ist in Bild 23 (Mittelwert) und in Bild 24 (Erstriss)dargestellt.

4.2.4

Scheibenverlängerung

und RissbreitenEine interessante Grösse ist der Anteil der Rissbreiten an der Scheibendeformation. In Bild 25 ist der Deformationsanteil des Betons, d.h. das Verhältnis zwischen der um die Summe der Rissbreiten verminderten

Scheibenverlängerung

und der Scheibendeformation,aufgezeichnet.

Die drei Versuchezeigen

einweitgehend gleiches

Verhalten. Der Deforma¬tionsanteil des Betons

beträgt

bei Abschluss derRissbildung (AI.,,-, ^1.0

bis 1.5 mm)ca. 30% und

verringerte

sich auf ca. 20% beim Abschluss des Versuchs.12

Zusammenfassung

Im Rahmen des

Forschungsprojektes "Verformungsfähigkeit

von Stahlbetonstützen" wurden am Institut für Baustatik und Konstruktion derEidgenössischen

Technischen Hochschule Zürich Versuche an drei Stahlbetonscheibendurchgeführt.

Die bei zentrischemZug

ge¬prüften

Scheiben unterschieden sich in derAnordnung

derBewehrung.

Die Versuche hattenzum Ziel, die

Zuverlässigkeit

und die Grenzen der imForschungsprojekt

verwendeten Riss¬theorien zu

überprüfen.

Ausser demLast-Verformungs-Verhalten

interessierte vor allem auch dieEntwicklung

der Risse. Hiefür wurden beijeder

Laststufe das Rissbildfestge¬

halten und die Rissbreiten gemessen.

Die

Ergebnisse

können wiefolgt zusammengefasst

werden:- Das

Last-Verformungs-Verhalten

war bei allen drei Scheiben ähnlich, und es liessen sich deutlich die drei Bereicheungerissener

Zustand•

Rissbildung Rissausweitung

unterscheiden.- Das Lastniveau bei der

Rissbildung entsprach weitgehend

der rechnerischenRisslast,

dieaufgrund

der gemessenenBetonzugfestigkeit

ermittelt wurde.- Die

Steifigkeit

der Versuchsscheiben nahm besonders im Bereich derRissbildung

sehr stark ab undlag

schon beiabgeschlossenem

Rissbild nur nochwenig

über derSteifig¬

keit der

Bewehrung

ohneMitwirkung

des Betons.- Obwohl das

Last-Verformungs-Verhalten

der drei Scheibenweitgehend übereinstimmte, zeigten

sich sehr unterschiedliche Rissmechanismen und Rissbilder.- Mit den verwendeten Risstheorien (vor allem der CEB-Mustervorschrift 78) können in den bewehrten Bereichen die Rissbreite und der Rissabstand

befriedigend

genau er¬mittelt werden.

-

Bezüglich

der nicht bewehrten Bereiche der Scheiben 2 und 3 sindVoraussagen aufgrund

der Risstheorien nichtmöglich,

da in diesen Bereichen der Rissmechanismus sehr stark von äusseren Einflüssen (bei den Versuchen z.B. durch Risse undEigenspannungszu-

stände in denLasteinleitungszonen)

beeinflusst wird.- Auch bei hohen BeanspruchungenI- O (a 'v 0.8 f

)

zeigtesich,

dass noch 20% der Deforma-g _ gy ö

tion nicht in der Summe der Rissbreiten erschienen.

13

R6sum6

Dans le cadre du

projet

de recherche"Capacite

de deformation des colonnes en beton arme", il a ete realise des essais sur troisparois

an beton arme, ä l'institut destatique

et de construction de l'EcolePolytechnique

Federale de Zürich. Lesparois

etudiees souscharge

de traction centrge se differenciaient par ladisposition

de l'armature. Les essais avaient pour but de verifier la fiabilite et les limites de la theorie de la fissuration utilisee dans leprojet.

On s'interessa avant tout au com¬portement charge

- deformation et audeveloppement

des fissures. Ainsi done, ächaque etape

decharge,

laconfiguration

des fissures a eteprise

et lalargeur

des fissuresa ete mesuree.

Les resultats

peuvent

etre groupes comme suit:- Le

comportement charge

- deformation etait pour les troisparois semblables,

et l'onpouvait distinguer

distinetement trois domaines• etat non fissure

• formation des fissures

•

propagation

des fissures.- La

charge

atteinte lors de la formation des fissurescorrespondait

notablement ä lacharge

de fissurationcalculee, qui

etait etablied'aprSs

la resistance mesuree dubeton ä la traction.

- La

rigidite

desparois

diminua tresfortement,

enparticulier

dans la zone de forma¬tion des

fissures,

etetait,

dans laconfiguration

finale des fissures, seulement un peu au-dessus de larigidite

de l'armature sans le concours du beton.- Les trois

parois

montrerent des mechanismes de fissuration et desconfigurations

de fissures trSsdifferents,

bien que lecomportement charge

- deformation concorde bien.- Avec la theorie de la fissuration utilisee (avant tout la

prescription

du modele CEB78),

lalargeur

et l'ecartement des fissurespeuvent

etre etablis assez exaetement dans la zone armee.- En ce

qui

concerne la zone non-armee desparois

2 et 3, despredictions

ne sont paspossible

sur la base de la theorie de lafissuration;

dans cettepartie

le mecanisme de fissuration a 't§perturbe

träs fortement par des influences exterieures (dans les essais, parexemple,

ä travers, les fissures et l'etat d'autocontrainte dans la zoned'introduetion des

eharges).

- II a ete montre que meme sous de fortes sollicitations

(a ^

0.8 f),

20% de la deformationn'apparaissent

pas encore dans la somme des ouvertures des fissures.14

Summary

In the course of the research

project

"DeformationCapability

of Reinforced Concrete Columns" at the Institute of StructuralEngineering

of the Swiss Federal Institute ofTechnology Zürich,

tests wereperformed

on three reinforced concretepanels. They

differed from one another in their reinforcement schemes and were tested under centric tensile load. The aim of the tests was to check theacceptability

and the limits of thecrack theories used in the research

project.

Besides load-deformation behavior crackdevelopment

was deemedimportant

and therefore both a crackpattern

and a measurement of the crack width were made at every load level.The results can be summarized as follows:

- The load-deformation behavior of all three

panels

wasnearly

similar and differeddistinctly

for the threeperiods

• uncracked condition

• crack formation

• crack

growth

- The load level for crack formation

corresponded

overall with the calculated crack load which had beendeveloped

on the basis of the measured concrete tensionstrength.

- The stiffness value for the test

panels

decreasedconsiderably during

theperiod

of crack formation and was in theconcluding

crackpattern only slightly greater

than the value for the stiffness of the reinforcement without any contribution from the concrete.-

Although

the load-deformation behavior of the threepanels

wasnearly

inagreement

very different crack mechanisms and crackpattern

were seen.- With the used crack theories (above all the CEB-Model

Specification 78),

the crack width and the crackspacing

in the reinforced area could bedeveloped

to asatisfactory degree

of exactness.- With

regard

to the unreinforeed areas ofpanels

2 and3, predictions

on the basis of the cracktheory

are notpossible

due to the verystrong

outside influence on the crack mechanism (forexample

crack and internal stress conditions in theloading

zones).- It was also seen that for highö stresses (a i. 0.8 f ) 20% of the deformation was still

s = sy

unaecounted for after summation of the crack widths.

15

Bezeichnungen

Betonüberdeckung

Stababstandf Würfeldruckfestigkeit des Betons

cw °

f Prismendruckfestigkeit des Betons

cp B

f ,

Zugfestigkeit

des Betonsf

Streckgrenze

desBewehrungsstahls

fZugfestigkeit

desBewehrungsstahls

Alj.

j.gesamte Systemverlängerung

bzw.Kolbenweg

der Presse Al„ , mittlereVerschiebung

zwischen denScheiben-Kopfplatten

A1M„

mittlereScheibenverlängerung

auf der Messstrecke (1 = 180 cm)uR

Rissanzahlbezogen

auf Anzahl Messlinient_ Zeit zwischen

Belastungsbeginn

und Erreichen von Ptp

Zeit zwischenBelastungsbeginn

und Abschluss derMessung

mittlere Rissbreite

grösste

beobachtete RissbreiteA Scheiben-Querschnitt

A

Bewehrungsquerschnitt

P«

Spitzenwert

der Last beim Anhalten der Deformation in einzelnen Laststufen.P_ = PD oder Pc -.

S R Soll

P„ ,-,

vorgesehener

Lastsollwert injeder

LaststufePR

Last beim Auftreten eines Risses vor Erreichen des Lastsollwertes P. Last 2 Min. nach Anhalten der DeformationPp

Last nachDurchführung

derMessungen

e

Bruchstauchung

des Betonse .

Bruchdehnung

des Betons(Zug)

e

Stahldehnung

beimBeginn

derVerfestigung

e Stahlbruchdehnung

su a

p

Bewehrungsgehalt

0 Stabdurchmesser

16

Literaturverzeichnis

[1]

Menn C: "Bruchsicherheitsnachweis fürDruckglieder",

SchweizerischeBauzeitung, Jahrgang

93, 1975, Heft 37, Seiten 571 bis 578, Institut für Baustatik und Kon¬struktion, ETH

Zürich,

Bericht Nr. 57, BirkhäuserVerlag

Basel undStuttgart,

Oktober 1975.[2]

Menn C, Kammenhuber J., Oelhafen U., Grenacher M., BonomoR.,

Gruber L.:"Berechnung

undBemessung

von Stützen undStützensystemen", Vorlesung

zumFortbildungskurs

fürBauingenieure

vom 24./25. März1977,

Institut für Baustatik undKonstruktion,

ETH Zürich.[3]

Grenacher M.: "Einfluss vonVerschiebungen

und verschiedenenLagerungen

auf dasTragverhalten

vonStahlbetonstützen",

Institut für Baustatik und Konstruktion, ETH Zürich, Bericht Nr. 61, BirkhäuserVerlag

Basel undStuttgart,

Februar 1976.[4]

C.E.B. Bulletind'information,

No.124/125,

Vol. II: "Code-Modele CEB-FIP pour les structures en beton", Comite Euro-International du Beton, Paris,April

197B.[5]

Norm SIA 162, Richtlinie 35: "Bruchsicherheitsnachweis fürDruckglieder",

SchweizerischerIngenieur-

und Architekten-Verein(SIA),

Zürich, 1976.17

Verdankungen

Die im

vorliegenden

Bericht beschriebenen Versuche wurden im Rahmen desForschungspro- jektes "Verformungsfähigkeit

von Stahlbetonstützen"durchgeführt.

Für die finanzielleUnterstützung

diesesProjektes,

das imZusammenhang

mit dem Bau des Lehnenviaduktes Beckenried und dem Viaduc du lac de laGruyere begonnen

wurde, möchten die Verfasser denfolgenden

Behörden und Amtsstellen ihren besten Dankaussprechen

Bundesamt für Strassenbau, Bern Kantonale Baudirektion Nidwaiden

Bureau des Autoroutes du Canton de

Fribourg

An dieser Stelle sei auch den

Institutsangehörigen

S. Burki, L.Sieger

und K. Bucher für ihre wertvolle Mitarbeit undUnterstützung

herzlichgedankt.

18

Scheibe 1 Scheibe 2 Scheibe 3

Bewehrung 8

012 2X4*12 2*22

Bewehrungsquerschnitt As 9.04 cm2 9.04 cm2 7.60 cm2

Bewehrungsgehalt

s=-ü^T 0.904 % 0.904 % 0.760 %

wirksame Breite der Beton¬

zugzone (gern CEB) bw 100

cm2X25.6

cm2x25.6

cmauf die wirksame Betonzugzone

bez. Bewehrungsgehalt sw=ü-fr As 0.904 % 1.77 % 1.48 %

minimaler Stababstand smjn smin

0

12

cm10

4

cm3.3

—maximaler Stababstand smax smax

0

14

cm11.7

68

cm57

84

cm38

Betonüberdeckung

cer

4.4

cm3.7

4.4

cm3.7

3.9

cm1.8

seitliche Betonüberdeckung cs cs

er

3.4

cm2.8

3.4

cm2.8

6.9

cm3.1

Tabelle 1 : Querschnittswerte

Probe Nertn-J» Nenn-As f»y 'tu €sv

e«su*Nr. [mm] [mm2] [N/mm2] [N/mm2] [%o] [%.] [kN/mm2]

1 12 113.1 557 706 20.0 71

—2 12 113.1 566 728 18.8 103 216

3 12 113.1 561 722 20.4 105 214

*

€su ist die mittlere Dehnung der Probe unter der Bruchlast

*m

Es resultiert

auseiner Feindehnungsmessung (nur Proben 2 und 3)

Tabelle 2: Festigkeitswerte des verwendeten Bewehrungsstahles (Box 0 12)

19