Betriebs-

wirtschaftslehre 2a

Dieses Skript (angelehnt an das Skript von Prof. Duttle) spiegelt im Wesentlichen den Inhalt der Vorlesung

„Betriebswirtschaftslehre 2 -Teil a (BW2a)“

von Prof. Dr. Kulla wieder.

Erstellt von: Karl Schiml Überarbeitet von: Bernd Häckel

Michael Buchner (WS 01/02)

In I nh ha a l l t t

1 Produktion... 5

1.1 Begriff der Produktion... 5

1.2 Allgemeiner Produktionsbegriff ... 5

1.3 Pragmatische Definition von Produktion (Zweckorientiert) ... 5

2 Planung und Gestaltung von Produkten ... 7

2.1 Produktlebenszyklus ... 7

2.2 Planung der Produktstrategie... 8

3 Produktgestaltung ... 11

3.1 Komponenten der Produktgestaltung ... 11

3.2 Auswahl von Produktideen... 12

3.3 Entwurf und Konstruktion ... 12

4 Planung und Gestaltung des Produktprogramms... 14

4.1 Breite des Produktprogramms ... 14

4.2 Tiefe des Produktionsprogramms ... 14

4.3 Eigenfertigung versus Fremdfertigung ... 14

4.3.1 Fremdbezug ... 15

4.3.2 Eigenfertigung ... 15

5 Produktionsplanung ... 16

5.1 Leistungstypen (= Fertigungstypen)... 16

5.1.1 Einzelfertigung ... 16

5.1.2 Serienfertigung ... 17

5.1.3 Sortenfertigung ... 18

5.1.4 Massenfertigung ... 18

5.2 Organisationstypen der Fertigung ... 19

5.2.1 Werkstattfertigung... 19

5.2.2 Fließfertigung ... 20

5.2.2.1 Reihenfertigung... 20

5.2.2.2 Straßenfertigung... 20

5.2.2.3 Bandfertigung... 21

5.2.3 Gruppen- oder Gemischtfertigung... 22

5.2.4 Baustellenfertigung... 22

5.3 Planungstypen der Fertigung ... 23

5.3.1 Kundenauftragsbezogene Fertigung... 23

5.3.2 Lagerfertigung ... 23

5.4 Arbeitsvorbereitung ... 23

6 Grunddaten für Steuerung der Produktion... 24

6.1 Erzeugnisdefinition (Stücklisten) ... 24

6.1.1 Stücklisten ... 25

6.1.1.1 Fertigungsstufenstückliste (voll strukturiert)... 25

6.1.1.2 Die Baukastenstückliste (teilstrukturiert) ... 26

6.1.1.3 Dispositionsstufen-Stückliste... 27

6.1.1.4 Auflösungsstufen-Stückliste ... 27

6.1.1.5 Varianten-Stückliste... 28

6.1.2 Teile-Verwendungsnachweis (TVN)... 28

6.1.3 Gozinto-Graph... 29

6.2 Arbeitsplandaten ... 30

6.3 Arbeitsplatzdaten ... 31

7 Produktionssteuerung ... 32

7.1 Übersicht und Untersysteme... 32

7.2 Bedarfsermittlung und Materialdisposition ... 32

7.2.1 Stochastische Bedarfsermittlung ... 32

7.2.2 Deterministische Bedarfsrechnung... 33

7.2.3 Nettobedarfsrechnung... 34

8 Beschaffungsarten und Lagerhaltungsmotive ... 35

8.1 Überblick über die Beschaffungsarten... 35

8.1.1 Fallweise Einzelbeschaffung ... 35

8.1.2 Fertigungssynchrone Beschaffung ... 35

8.1.3 Auftragsbezogene Vorratsbeschaffung ... 36

8.1.4 Vorratsbeschaffung im engeren Sinne... 36

8.3 Bestellplanung ... 37

8.3.1 Optimale Bestellmenge (xopt)... 37

8.3.1.1 Bestellungsabhängige Kosten ... 38

8.3.1.2 Praktische Einschränkungen des Modells... 39

8.3.2 Bestellsysteme ... 39

8.3.2.1 Bestellungen zu fixierten Terminen... 39

8.3.2.2 Bestellungen mit fixierten Mengen... 39

8.4 Beschaffungspolitisches Instrumentarium... 40

8.4.1 A-B-C-Analyse... 40

8.4.2 Wert-Analyse (value analysis) ... 41

8.5 Mittelbare Produktgestaltung ... 41

8.6 Beschaffungsquellen... 41

8.6.1 Gründe für die Eigenproduktion... 41

8.6.2 Gründe für den Fremdbezug... 42

8.7 Beschaffungswege ... 43

8.7.1 Kauf direkt beim Hersteller oder indirekt über den Handel ... 43

8.7.2 Beschaffungspreispolitik ... 43

9 Lagersysteme... 45

10 Humanisierung der Arbeitsplätze... 47

10.1 Job-Enrichment... 47

10.2 Job-Rotation... 47

10.3 Job-Enlargement ... 47

10.4 Diverse Modelle... 47

11 Auftragsterminierung ... 48

11.1 Gewichtsverlagerung bei der Fertigungssteuerung ... 49

11.2 Maßnahmen zur Durchlaufzeitminimierung... 50

1 Produktion

1.1 Begriff der Produktion

Die Produktion ist die Kombination der Produktionsfaktoren, also umfassender als die reine Fertigung.

Produktionsfaktoren sind:

• Boden (knapp)

• Arbeit (menschlich, ausführend)

• Kapital (Sach-, Geld-)

• Know-How (dispositiver Faktor, Technologie, technischer Fortschritt) - Produktinnovation

- Prozessinnovation

1.2 Allgemeiner Produktionsbegriff

• Beschaffung von Produktionsfaktoren

• Finanzierung mit Eigen- und Fremdkapital

• Transport und Lagerhaltung

• Erstellen von Waren- und Dienstleistungen (= Güterproduktion);

"Dienstleistungen gehen im Augenblick ihrer Entstehung unter"

• Vertrieb, Verwaltung und Kontrolle

1.3 Pragmatische Definition von Produktion (Zweckorientiert)

• Gewinnung von Rohstoffen

• Herstellung von Erzeugnissen

• Bearbeitung und Veredelung von Rohstoffen und Waren

• Ausführung von Dienstleistungen

Diese materiellen Prozesse müssen durch informationelle Ströme (vor allem in Gestalt von Geldeinheiten) gestaltet und gesteuert werden.

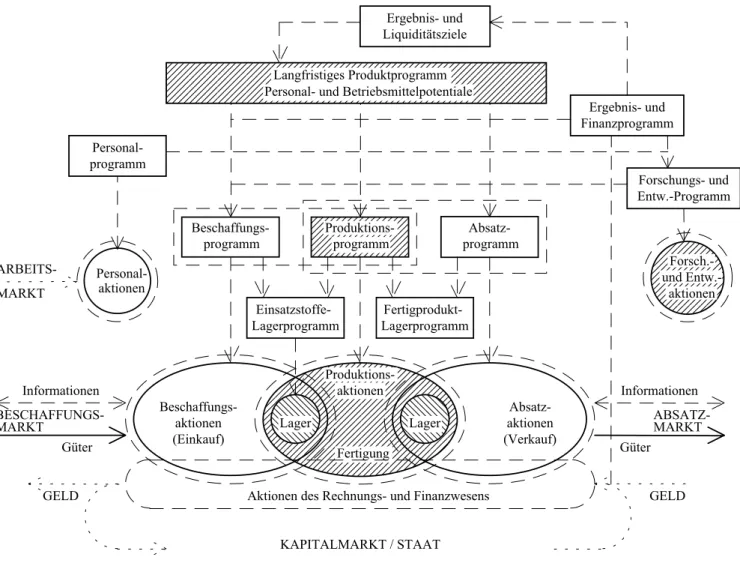

Die folgende Übersicht von Hahn zeigt die unterschiedlichen Produktionsbeziehungen in einem Industrieunternehmen:

Personal- und Betriebsmittelpotentiale Langfristiges Produktprogramm

Ergebnis- und Liquiditätsziele

Beschaffungs- programm

Produktions- programm

Absatz- programm Personal-

programm

Personal- aktionen ARBEITS-

MARKT

Einsatzstoffe- Lagerprogramm

Fertigprodukt- Lagerprogramm

aktionen Produktions-

Fertigung

Lager Lager

Beschaffungs- aktionen (Einkauf)

Absatz- aktionen (Verkauf)

Aktionen des Rechnungs- und Finanzwesens GELD

Informationen

Güter BESCHAFFUNGS- MARKT

GELD Informationen

Güter

ABSATZ- MARKT Ergebnis- und Finanzprogramm

Forschungs- und Entw.-Programm

Forsch.- und Entw.-

aktionen

KAPITALMARKT / STAAT

Abb. 1.: Planungs-, Steuerungs- und Kontrollgegenstände in der Industrieunternehmung als System - Zielorientierte Potential- und Aktionsstruktur

2 Planung und Gestaltung von Produkten

Konkrete Unternehmensziele sind:

• Existenzerhaltung

• Wachstumssicherung

• Wettbewerbsfähigkeit auf allen Märkten

• Verbesserung der Marktposition

• soziale Ziele

• Gewinnmaximierung

Diese Ziele werden nur erreicht, wenn Leistung erbracht wird, für die ein möglichst lang anhaltendes Bedürfnis am Markt besteht und wofür Käufer bereit sind, ein entsprechendes Entgelt zu bezahlen (aus den latent vorhandenen Bedürfnissen werden auf Märkten konkret geäußerte Bedarfe). Wandelnde Bedürfnisse zwingen die Unternehmer zur Schaffung ständig neuer Produkte, um damit längerfristig Umsatzzuwächse zu erreichen.

Produktinnovation ist der Prozess, der mit einer realistischen Idee beginnt und mit der Verbreitung und Übernahme dieser Idee am Markt endet. Patentanmeldungen sind ein Innovationsfaktor.

Prozessinnovation ist der Vorgang, um Betriebsabläufe effizienter zu gestalten.

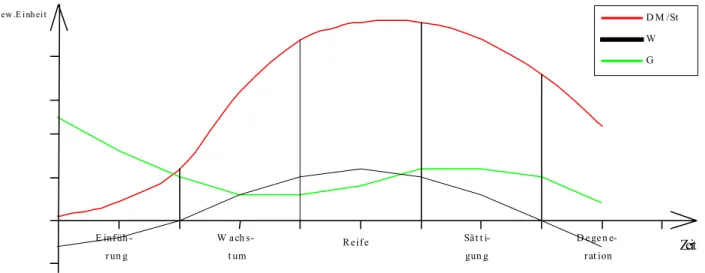

2.1 Produktlebenszyklus

Die meisten Produkte haben nur eine bestimmte Lebensdauer am Markt und es gibt charakteristische Phasen, den sogenannten Lebenszyklus, in denen die zeitliche Entwicklung von Umsatz (DM), Absatz (St.), Grenzumsatz, Umsatzrentabilität (G) und Werbequote (W) je Produkt verläuft.

Zeit

jew .E inh eit

E infüh - run g

W ach s- t um

R eife Sät t i-

gun g

D e ge n e- rat ion

D M /St W G

Abb. 2.: Typischer Verlauf eines Produktlebenszyklus

Phase Merkmale

Einführung • Markteintritt des Produkts, beginnender Umsatz

• hoher Aufwand für Werbung und Verkaufsförderung

• Anlaufschwierigkeiten bei der Produktion

• hohes Erfolgsrisiko

• Ende der Einführungsphase bei Erreichen der Gewinnschwelle Wachstum • überproportional steigender Umsatz

• steigende Gewinne

• weniger Werbung

• verringertes Erfolgsrisiko

• Ende der Wachstumsphase bei maximalem Gewinn

Reife • Abnehmende Umsatzzuwachsraten

• fallende Gewinne

• steigender Aufwand für Werbung

• zunehmendes Risiko durch Konkurrenzprodukte

• Ende der Reifephase bei stagnierendem (konstantem) Umsatz

Sättigung • Umsätze nehmen ab

• Gewinn pro Stück geht zurück

• Werbeaufwand relativ hoch

• Ende der Sättigungsphase, wenn der Umsatz trotz hohen Werbeaufwendungen zurückgeht

Degeneration • Mehr oder weniger stark zurückgehender Umsatz

• kaum mehr Gewinne

• Werbeaufwand praktisch wirkungslos

• Ende der Degenerationsphase durch Grundumsatz oder Herausnahme aus dem Markt

Die Lebensdauer eines Produkts ist abhängig von der Produktart und der Einstellung der Käufer.

Beispielsweise haben Produkte mit Rohstoffcharakter eine längere Lebensdauer als Konsumnahe Produkte (Kartoffeln - Fertiggericht). Impulskaufartikel (z.B. Klebebilder) hängen stark von der Käuferneigung ab und verschwinden manchmal relativ schnell. Einflussfaktoren auf die Lebensdauer von Produkten sind:

• technischer Fortschritt

• Nachahmbarkeit

• Einkommensstrukturänderungen

• Geschmackswandel

- Bundwaggon-Effekt, "Leading-Edge-Kunden" (Nachahmung) - Velben-Effekt (billigartige Produkte teuer ausweisen und anpreisen)

2.2 Planung der Produktstrategie

• operativ (kurzfristig, detailliert)

• taktisch (mittelfristig)

• strategisch (langfristiger Planungshorizont, umfassende Sicht)

Unsicherheiten über die Entwicklung eines Produktumfeldes zwingen Industrieunternehmen zu teilweise schwerwiegenden Anpassungen. Aktuelle Trends sind z.B.:

• Verringern der eigenen Fertigungstiefe (Zukauf von ca. 60% Fremdteilen statt bisher 50%)

• Beschleunigung der Innovationszyklen (neue Modellreihen in 5 Jahren statt bisher 8 Jahren)

• Verlagern auch von Hochtechnologie in Billiglohnländer (Software-Entwicklung in Indien, Ungarn, Tschechien neben Textilfertigung in Portugal und Indonesien)

• lean-production (= schlanke Produktion; Gruppenorientierung und weniger Hierarchiestufen an Stelle herkömmlicher Fließfertigung in tiefgegliederten Großunternehmen)

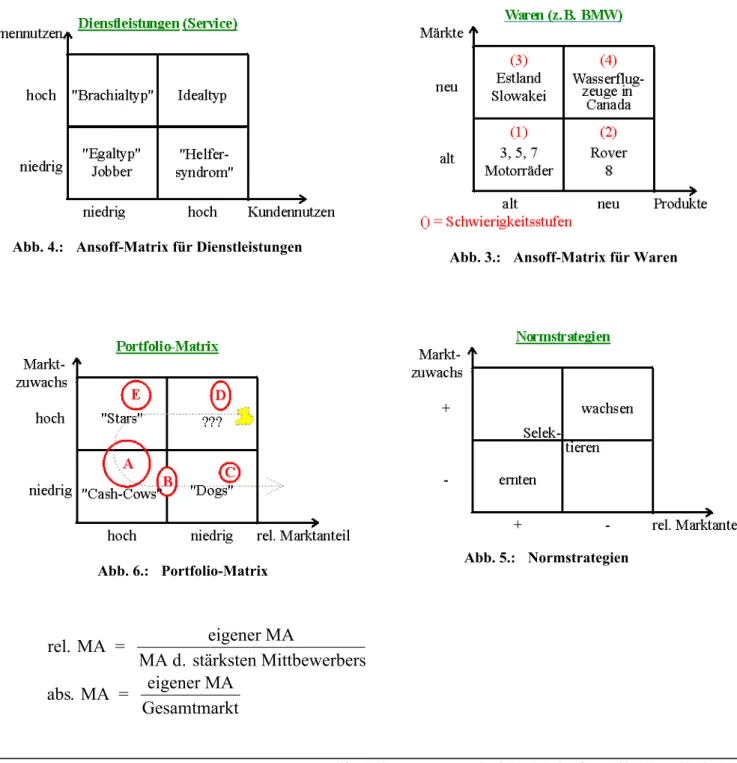

Strategische Produktplanung analysiert systematisch alle Risiken, um alle Chancen für das Unternehmen zu sichern. Ausgangspunkt der modernen Planungen sind sogenannte Geschäftsfelder (SBU = strategic business units), die eine Kombination der Produkt- und Marktstellung abbilden. Historisch ist die sog.

Ansoff-Matrix:

eigener MA

Abb. 3.: Ansoff-Matrix für Waren Abb. 4.: Ansoff-Matrix für Dienstleistungen

Abb. 5.: Normstrategien Abb. 6.: Portfolio-Matrix

Normstrategien

Nach der Analyse der Marktattraktivität sowie der eigenen Marktposition werden die Geschäftsfelder (=Produkt-Markt-Kombinationen) in das Ist-Portfolio eingetragen. Es wird analysiert hinsichtlich Ausgewo-genheit, Unstimmigkeiten und möglichen Ursachen. Darauf aufbauend bestimmt das Unternehmen seine strategi-schen Ziele neu. Entsprechend wird auch der Mitteleinsatz (z.B.

Investitionen, Werbeaufwand) im Unternehmen gelenkt.

"Fokussieren ist besser als Rasenmähermethode."

Das heißt, man sucht bestimmte Schwerpunkte aus und duldet keine pauschale Gleichbehandlung.

3 Produktgestaltung

Der kreative Prozess der Produktgestaltung kann nicht mehr zufällig und intuitiv verlaufen; er muss systematisch und innovativ betrieben werden. Der Innovationsprozess sollte als offene Veranstaltung gesehen werden, der mehrere Faktoren in Einklang bringt:

• technische Funktionen (relative Komplettheit)

• Gebrauchsfaktoren (Benutzerfreundlichkeit, Handhabung, Ergonomie)

• Fertigungsgesichtspunkte (Losgrößen, Verpackung, Servicefreundlichkeit)

• Verkäuflichkeit (Preis-Leistungs-Verhältnis)

• Umweltverträglichkeit, Gesundheitsrisiken, Recycling

• Psychologische und ästhetische Faktoren, Design

3.1 Komponenten der Produktgestaltung

Die Produktgestaltung hat die Aufgabe Funktion und Erscheinungsform eines Erzeugnisses in Qualität, Form und Kontext festzulegen, es von Konkurrenzprodukten abzuheben und dadurch Präferenzen beim Abnehmer zu schaffen. Im Idealfall gibt es einen sogenannten USP (unique selling position/proposition).

a) Gebrauchswert

definiert durch Bedienbarkeit, Wartungsfreundlichkeit, Haltbarkeit b) Preiswürdigkeit

Achtung: das Preis-Leistungs-Verhältnis wird subjektiv und Einkommensabhängig definiert c) Haltbarkeit und Lebensdauer

Geschmacksänderungen gehören hierzu ebenso wie absichtlich eingebaute Sollbruchstellen d) Wertbeständigkeit

zu häufiger Modellwechsel bzw. schnell sinkender Preis eines Produktes (z.B. Auto, PC) schädigt den Käufer

e) Design/Formgebung

Ausnahmefall: Reparaturen unmöglich wegen Verschweißung f) Namensgebung

Pentium statt 586, Vitalis (Müsli) g) Serviceverfügbarkeit

modernes Beispiel: Full-Service für Senioren: liefern, anschließen, mitnehmen

• Eine Umgestaltung von Produkten kann notwendig sein.

• Preisreduktion wegen Wettbewerb (Wertanalyse konzentriert Produkteigenschaften auf das absolut Notwendige).

• Anpassung an neue Produktionsverfahren (z.B. höherer Kunststoffanteil wegen Gewichtsreduktion.

• Anpassung an veränderte Bedarfsentwicklung (mobile Einheiten: Telefon, Rasierer, Kopfhörer, Zahnbürste).

• Bereinigung des Produktspektrums (z.B. light-Produkte statt deftig).

3.2 Auswahl von Produktideen

Es gibt qualitative Rangfolgebewertungen (Scoring-Methoden), mit denen man Produktmerkmale entsprechend ihrer eingeschätzten Intensität bewerten kann (Nutzwert-Methode). Grenzen setzen dabei Wirtschaftlichkeitsbetrachtungen (z.B. break-even-Analyse) und die klassische Investitionsrechnung (ROI = return on investment).

3.3 Entwurf und Konstruktion

a) Die Konstruktion hat den Auftrag, Konzepte aus Forschung und Entwicklung (FuE) zur Fertigungsreife zu bringen. Der Konstrukteur muss Funktionsgerecht, Werkstoffgerecht und Fertigungsgerecht handeln. Außerdem hat er Normierungen und Typungen zu beachten sowie Wertanalysen zur Kostenreduktion durchzuführen.

b) Normung ist einheitliche und anerkannte Festlegung von Größen, Formen, Qualitäten usw.

c) Typung bezieht sich auf die Gestaltung von Enderzeugnissen, hinsichtlich Art- und Ausführungsform.

Kostensenkend ist dabei das Baukastenprinzip. Es hat folgende Vorteile:

• Verringerung der Konstruktionsarbeit

• höhere Stückzahlen mit Fixkosten-Degressionseffekt und möglichen Einkaufsrabatten

• automatisierbare Fertigungsverfahren

• weniger Kapitalbindung im Lager

• Vereinfachung von Service und Verwaltung

Vorteile aus Sicht der Abnehmer bei Baukasten-Standardisierung sind:

• erhöhte Qualität der Teile

• erleichterte Bestellung

• verbesserte Markttransparenz

• einfachere Kalkulation von Reparaturen

• insgesamt niedrigere Preise

d) Wertanalyse hat das Ziel, Kosten der Erstellung einer Leistung zu senken, ohne den Wert, d.h. die Erfüllung der geforderten Funktionen in den Augen der Nachfrager zu schmälern. Kostensenkung wird erreicht durch:

• Änderung der Konstruktion

• Änderung der Fertigungsmethode

• Alternatives Material

• Eliminierung von Teilen

Value Engineering verläuft in folgenden Schritten:

1. Zusammenstellung einer Arbeitsgruppe

Möglichst alle betroffenen Bereiche wie Konstruktion, Fertigung, Qualitätssicherung, Kalkulation und Einkauf einbeziehen (multidisziplinäre Zusammensetzung).

2. Auswahl der zu untersuchenden Produkte

Wertanalyse lohnt nur bei Hauptumsatzträgern. Eine ABC-Analyse zeigt, dass z.B. 80% des Firmenumsatzes mit genau 10% der Produktskala erzielt werden.

3. Aufnahme des Ist-Zustandes 4. Alternativlösungen

Mit Kreativitätstechniken wie z.B. Brain-Storming oder Szenario-Writing bzw. Checklisten können Alternativen entwickelt werden.

5. Analyse der Alternativlösungen 6. Bewerteter Vergleich der Lösungen

B C A Anteil v. Umsatz

%

% Anteil an Produkten

0 10 30 50

10 30 50

Abb. 7.: ABC-Analyse

4 Planung und Gestaltung des Produktprogramms

Das Produktionsprogramm gibt an, welche Mengen der einzelnen Produkte wann gefertigt werden sollen.

Diese Planung muss nicht mit der Fertigungsplanung übereinstimmen, denn:

a) Zukauf von Handelsware kann das Sortiment erweitern

b) betriebliche Leistungen können für die innerbetriebliche Verwendung bestimmt sein (selbsterstellte Sonderwerkzeuge).

Es gibt lang-, mittel- und kurzfristige Programmplanung; die Fristigkeit ist von Branche zu Branche verschieden.

4.1 Breite des Produktprogramms

Die zu fertigende Anzahl unterschiedlicher Produktarten bestimmt die Programmbreite.

Entscheidungsgründe für das Unternehmen sind:

a) Wachstumsstreben

b) Risikostreuung (Abhängigkeiten von nur einem Produktfeld vermeiden); sog. zweites Bein (Diversifizierung als Extremfall)

c) Nutzbarmachung von Komplementäreffekten

Produktfelder die sich gegenseitig ergänzen (z.B. Filme für Kameras und Disketten für PCs) d) Ausgleich saisonaler Schwankungen (gleichmäßige Auslastung der Kapazitäten, z.B. Bademoden

- Wintermoden)

e) Nutzung vorhandener, gegebener betrieblicher Möglichkeiten (z.B. vertikale Produktionserweiterung wie bei Kohle und Stahl);

Nutzung von Dachmarken (Camel, Kinder)

4.2 Tiefe des Produktionsprogramms

Die Tiefe gibt an, in wie viel verschiedenen Ausführungsformen (Varianten, Typen, Modelle) eine Produktart gefertigt wird. Aus absatzpolitischen Gründen wird einerseits eine starke Produktdifferenzierung angestrebt (Kundenwünsche unterscheiden sich hinsichtlich Form, Abmessung, Farbe, Ausstattung etc.), andererseits ist produktionstechnisch eine gute Auslastung notwendig. Der übliche Kompromiss besteht im Baukastenprinzip.

4.3 Eigenfertigung versus Fremdfertigung

Es ist schwierig eine allgemein gültige Aussage über die optimale Produktionstiefe zu geben.

Entscheidende Faktoren sind:

• Betriebsausstattung

• Kapitalbedarf

• Fertigkeiten der Arbeitskräfte

• Lagerhaltung

• Verwaltung und Abwicklung

• Produktionssteuerung

4.3.1 Fremdbezug

Für den Fremdbezug spricht:

+ Kostengünstigerer Bezug von Leistungen durch hohen Spezialisierungsgrad der Zulieferer (Outsourcing = bestimmte geschäftliche Aktivitäten wie z.B. Versand oder Rechenzentrum auszugliedern und von einer Spezialfirma gegen separate Berechnung durchführen zu lassen. Die Stammfirma kann sich dann auf ihre Kernkompetenz konzentrieren).

+ Verringerung der Lagerkosten

+ geringerer eigener Fertigungs- und Entwicklungsaufwand + Glättung von saisonalen Spitzen

+ Abrundung des Sortiments

+ Zwang zum Fremdbezug wegen Patentrechten

4.3.2 Eigenfertigung

Für die Eigenfertigung spricht:

+ technologischer Zwang (z.B. wenn Zwischenprodukte nicht lagerfähig sind - Brauereien) + Kostenvorteile bei Eigenentwicklungen bzw. rationellen Fertigungsverfahren

+ gesetzliche Auflagen (damit ein Automobil als "hergestellt in der EU" gilt, muss der europäische Wertschöpfungsanteil X % betragen)

+ Zwang zur garantierten Einhaltung von Normen (Zulieferer kann das z.B. nicht) + Unabhängigkeitsstreben

+ Markenimage

5 Produktionsplanung

Die Produktionsplanung beruht auf der Entscheidung über das Produktionsprogramm mit Bezug auf:

a) langfristige Betriebsmittel b) Arbeitskräfte

Die Verfahren industrieller Leistungserstellung werden unterschieden nach:

• Leistungstypen (Fertigungstypen)

• Organisationstypen

• Planungstypen

5.1 Leistungstypen (= Fertigungstypen)

Bei einer Unterscheidung nach Leistungstypen gibt es folgende Hauptproduktionsverfahren:

• Einzelfertigung

• Serienfertigung

• Sortenfertigung

• Massenfertigung

5.1.1 Einzelfertigung

Unter Einzelfertigung versteht man die einmalige oder in unbestimmten Zeitabständen sich wiederholende Herstellung individueller Güter. Die Fertigung wird meist durch Kundenbestellung veranlasst, wobei dann der Produktionsapparat jeweils auf die Erstellung der einzelnen Produkteinheit abgestimmt wird. Beispiele sind:

• Großmaschinenbau

• Schiffsbau

• Anlagenbau

Man trifft die Einzelfertigung in Industriebetrieben an, z.B. im Werkzeugbau, Modellbau und Reparaturabteilung. Schwierig bei Einzelfertigung ist nicht so sehr die Produktionsplanung, sondern die permanente Produktionssteuerung (Minimierung der sog. unproduktiven Zeiten wie Rüstzeiten oder Liegezeiten). Das geeignete Kalkulationsverfahren für die Einzelfertigung ist die Zuschlagskalkulation.

Schwerwiegende Nachteile der Einzelfertigung gegenüber den anderen Leistungstypen sind:

– Jeder Auftrag verlangt erneute Konstruktions- und Entwicklungsarbeit.

– Der Aufwand für die Produktionssteuerung fällt bei jedem neuen Auftrag individuell an.

– Die vielseitigen Produktionsaufgaben verlangen nach umstellbaren Universalmaschinen.

Spezialmaschinen sind kaum einsetzbar, deshalb längere Rüst- und Liegezeiten.

– Das breite Spektrum der möglichen Arbeitsgänge verlangt einerseits hochqualifizierte

Arbeitskräfte, die selbständig nach Konstruktionszeichnungen arbeiten können, andererseits sind sie bei einfachen Arbeiten nicht voll entsprechend ihrer Fähigkeit eingesetzt.

– Materialbeschaffung wird für jeden Auftrag gesondert veranlasst. Größere Mengen und Rabatte nur bei Universalwerkstoffen möglich. Bei Speziallieferungen sind meist längere Lieferzeiten.

– Gleichmäßige Auslastung der Kapazitäten gelingt nur selten.

– Handwerkliche Einzelfertigung ist tendenziell mehr fehlerbehaftet.

– Die langen Durchlaufzeiten je Auftrag führen zu Verhältnismäßig hohen Lagerbeständen an Zwischenprodukten und damit zu Zinskosten bzw. Kapitalbindung.

– Einzelfertigung hat i.d.R. nur das wenig produktive Organisationsprinzip der Werkstattfertigung.

Beispiel: Annahme: 50 Beschäftigte (ca. 15 Personen in Verwaltung (white collar) 10 Mio. Jahresumsatz (ca. 2,5 Mio. Warenumsatz)

= 200.000,- DM/Kopf

2 Mio. ∅ Lagerwert ⇒ Roh-, Zwischen- und Endprodukte 12% Umlaufvermögen kurzfristig finanziert (z.Zt.)

= 240.000,- Zinsaufwand hierfür p.a.

Software: "Lagerwirtschaft"

7.500,- Einzellizenz 375,- lfd. Wartung p.a.

5.000,- PC Effekte: a) Rentabilität

- 10% Lagerwert = 1,8 Mio.

Zinsersparnis p.a. = 24.000,- b) Liquidität

+ 200.000,- Kreditspielraum (wegen 1,8 Lager statt 2,0 Mio.) Trotzdem kann Einzelfertigung ein zweckmäßiger Fertigungstyp sein bei folgenden Vorteilen:

+ Wenn standardisierte und genormte Komponenten vorhanden sind.

+ Wenn nach dem Baukastenprinzip modular und flexibel gefertigt wird.

+ Wenn eine Spezialisierung auf Endprodukte erfolgt, die wahrscheinlich wiederholt werden.

+ Wenn die Individualität als Verkaufsargument förderlich ist.

5.1.2 Serienfertigung

Unter Serienfertigung versteht man die gleichzeitige oder unmittelbar aufeinanderfolgende Herstellung mehrerer gleichartiger Produkte. Die einzelnen Produkte sind unterschiedlich, lassen sich jedoch in gewissen Stückzahlen fertigen. Die Unterschiede der Serienprodukte liegen z.B. in Farben, Abmessungen, Leistungsbereichen. Die Fertigung der Teile erfolgt in Losen. Ein Los ist eine bestimmte Anzahl gleichartiger Teile, die in ununterbrochener Folge an einem Arbeitsplatz gefertigt werden.

Mehrere Aufträge werden zur sogenannten optimalen Losgröße zusammengefasst. Beispiele für Serienfertigung:

• Heimwerkergeräte

• Möbelindustrie

• Automobilbau

Das Kalkulationsverfahren ist auch hier die Zuschlagskalkulation.

Vorteile der Serienfertigung gegenüber der Einzelfertigung sind:

+ Aufwand für Konstruktion, Entwicklung und Produktionssteuerung verteilt sich auf eine größere Anzahl von Produkten.

+ Einsatz von Spezialmaschinen lohnend.

+ "learning by doing" senkt die Lohnstückkosten.

Abb. 7b.: learning by doing + angelernte, ungelernte und Facharbeiter kommen zum Einsatz.

+ Produktvereinheitlichung besitzt Vorteile bei Materialbeschaffung und Wiederverwendung.

+ Umrüstung der Maschinen seltener, Kapazitäten besser ausgelastet.

+ Durchlaufzeiten vermindert, weniger Halbfabrikate auf Lager.

Die Organisation der Serienfertigung folgt dem Prinzip der Gruppen- und Fließfertigung. Lean Production zielt auf Gruppenverantwortung und Fertigungsinseln ab.

5.1.3 Sortenfertigung

Sie ist als Übergang zur Massenfertigung anzusehen. Unter Sortenfertigung versteht man unmittelbar aufeinanderfolgende Herstellung eng verwandter Produkte unter Einsatz von Ausgangsrohstoffen in einem gleichartigen Produktionsprozess. Die Umstellung auf eine andere Sorte unterbricht die Tendenz zur Massenfertigung. Typische Beispiele von Sortenfertigung sind:

• Tabakfabriken

• Brauereien

• Walzwerke

• Ziegeleien

Die Organisation erfolgt zunehmend nach dem Fließfertigung.

Die Partie- oder Chargenfertigung ist eine Unterform der Sortenfertigung. Die Produktdifferenzierung wird hier nicht absichtlich herbeigeführt, sondern ist Folge nichtkonstanter Prozessbedingungen und unterschiedlicher Ausgangsstoffe wie z.B. in der Pharmazie, bei Färbungen oder Destillierprozessen. Die Gleichheit der Produkte wird nur für jeweils eine Charge garantiert (Arzneimittel, Farben).

5.1.4 Massenfertigung

Sie ist der Extremfall der Gleichartigkeit von Produkten, die in einem einheitlichen Wiederholungsprinzip in vorab unbegrenzter Anzahl hergestellt werden:

• Glühlampen

• Schrauben

Als Organisationsprinzip wird Fließfertigung mit vorwiegend angelernten Kräften eingesetzt.

Die Vorteile gegenüber der Serienfertigung sind nur noch graduell feststellbar:

+ an der Produkteinheitlichkeit

+ im Spezialisierungsgrad der Maschinen

Nachteile gegenüber der Einzel- und Serienfertigung sind:

– Krisenanfälligkeit und geringe Flexibilität (aber: Book On Demand) – schwierige Umstellung auf andere Produkte

– Störungen betreffen i.d.R. den gesamten Fertigungsprozess – Die Produktionsplanung hat große Bedeutung

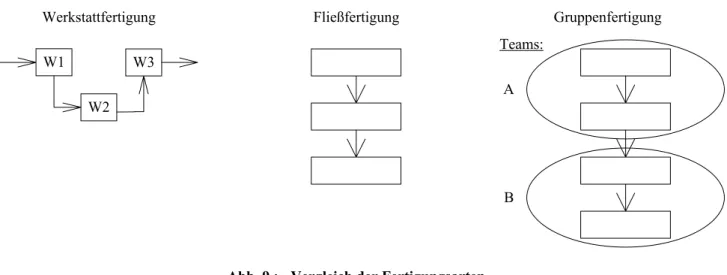

5.2 Organisationstypen der Fertigung

Betrachtet man die Organisation, so lässt sich die Fertigung in folgende Bereiche aufteilen:

• Werkstattfertigung

• Fließfertigung

• Gruppen- oder Gemischtfertigung

• Baustellenfertigung

5.2.1 Werkstattfertigung

Eine Werkstatt ist eine örtlich konzentrierte Ansammlung von gleichartigen Vorrichtungen (z.B.

Maschinengruppe in der Dreherei, Arbeitsgruppe in der Galvanik). Die Werkstücke, an denen die verschiedenen Arbeitsgänge vorgenommen werden, werden von Werkstatt zu Werkstatt transportiert (auch Mehrfachdurchläufe einer Werkstatt möglich). Die Bewältigung der innerbetrieblichen Transporte kennzeichnet diesen Organisationstyp. Zweckmäßig ist Werkstattfertigung in folgenden Fällen:

• Arbeitsgänge werden räumlich abgesondert wegen Hitze, Gasentwicklung, Lärm, Erschütterung

• häufiger Produktwechsel (z.B. bei Kleinserienfertigung verhindert Fertigungsstraßen)

• gleichartige Arbeitsgänge bedürfen sorgfältiger Kontrolle (z.B. Messplatz mit speziellen Geräten)

Vorteile gegenüber der Fließfertigung sind:

+ Flexibilität bei Nachfrageverschiebungen

+ bei Personalausfall (Ersatzperson = Springer) wird die Fertigung nicht total unterbrochen + Maschinenausfälle sind eher überbrückbar, die Instandhaltung ist einfacher

+ Wartezeiten vor Maschinengruppen dürften nicht vorkommen, da vor jeder Werkstatt Lagermöglichkeiten existieren

+ geringe Sachkapitalinvestitionen (d.h. geringerer Automatisationsgrad, also lohnintensiver) + die Fachkenntnisse der Arbeitskräfte kommen in der Werkstatt zur Geltung

Nachteile gegenüber der Fließfertigung:

Abb. 8.: Werkstattfertigung

Das Dilemma der Werkstattfertigung ist:

a) Streben nach niedrigerer Durchlaufzeit

b) Streben nach höherer Betriebsmittelauslastung

Beide Forderungen sind nicht gleichzeitig erfüllbar, da für die meistgebrauchten Kapazitäten immer eine Reserve notwendig ist, die aber nicht regelmäßig voll ausgelastet werden kann.

5.2.2 Fließfertigung

Bei der Fließfertigung werden die Fertigungsstellen nach der Reihenfolge der durchzuführenden Arbeitsgänge angeordnet und zu einer fertigungstechnischen Einheit zusammengefasst. Die Anordnung ist erzeugnisgebunden. Varianten sind:

a) Reihenfertigung (ohne Takt) b) Straßenfertigung (mit festem Takt) c) Bandfertigung (mit variablem Takt)

Merke: Fließfertigung ist nicht immer gleich Bandfertigung.

5.2.2.1 Reihenfertigung

Sie kennt keinen Taktzwang. Diese einfache Form verkettet die Arbeitsgänge in endloser Weise mit manueller Weitergabe von Werkstücken über Rutschen und Rollen. Zwischenlager können sich bilden.

Im Falle von Störungen sind die Lager ausgleichend und puffernd.

5.2.2.2 Straßenfertigung

Bei der Straßenfertigung sind die einzelnen Fertigungsstellen mittels einer durchgehenden Transporteinrichtung direkt und starr miteinander verbunden. Bearbeitungs- und Förderzeit wechseln einander ab. Die Bearbeitung erfolgt während der Stillstandszeit des Werkstückes. Ein Weiterrücken zur nächsten Station setzt die Abgeschlossenheit eines Arbeitsvorgangs voraus. Bei störanfälligen Arbeitsplätzen sind Puffer vorzusehen, damit nicht die gesamte Fließstraße unterbrochen wird.

Die modernste Form der Straßenfertigung ist die automatische Transferstraße, alle Arbeitsplätze werden zentral gesteuert (Leitstand). Bearbeitungs-, Transport- und Positioniervorgänge sind automatisiert. Die Erfahrung zeigt, dass schon bei 10 - 12 Beschäftigten je ein Springer benötigt wird. Die Maschinen und Transferstraßen sind relativ teuer. Die Kapazitätsauslastung spielt daher eine dominierende Rolle.

5.2.2.3 Bandfertigung

Bei der Bandfertigung werden die zu bearbeitenden Werkstücke in gleichmäßigen Abständen befördert, während die Arbeitsverrichtungen in aufeinanderfolgenden Arbeitsgängen ausgeführt werden. Die Taktzeit bestimmt den Produktionsausstoß, die Bandgeschwindigkeit den Arbeitsfluss. Das Taktband wird in konstanten Perioden für konstante Zeiträume angehalten. Die Laufzeit des Bandes ergibt sich aus Bewegungszeit plus Anhaltezeit. Die Anhaltezeit ist die eigentliche Arbeitszeit. Im Gegensatz zur Straßenfertigung kann bei der Bandfertigung die Arbeitszeit variiert werden. In der kurzen Bewegungszeit können Erholungen oder Randtätigkeiten ausgeführt werden. Auf einem kontinuierlich laufendem Band wird das Werkstück ohne Unterbrechung mit konstanter Geschwindigkeit transportiert, während gleichzeitig alle Arbeitsgänge ausgeführt werden. Der Vorteil liegt im ungestörten Arbeitsfluss.

EXKURS: Humanisierung der Arbeitsplätze (siehe Anhang A)

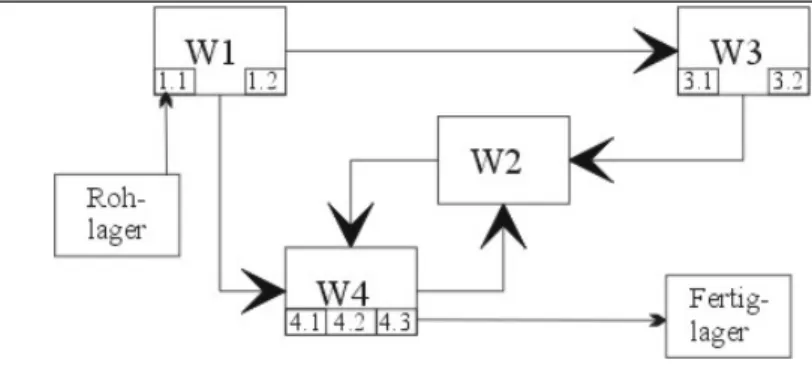

5.2.3 Gruppen- oder Gemischtfertigung

Diese Mischform stellt eine Verbindung zwischen Werkstatt- und Fließfertigung dar. Die Arbeitsplätze sind in Funktionsgruppen angeordnet. Es gibt keine Werkstatt mehr für nur eine Verrichtung, sondern eine Zusammenfassung für alle erforderlichen Arbeitsgänge an einer Baugruppe. Innerhalb einer Funktionsgruppe wird i.d.R. das Fließprinzip angewendet.

W1 W3

Werkstattfertigung

W2

Fließfertigung Gruppenfertigung

A

B Teams:

Abb. 9.: Vergleich der Fertigungsarten

Gruppenfertigung eignet sich bei relativ kleinen Serien, wenn bestimmte Baugruppen für alle oder sehr viele Endprodukte des Produktionsprogramms benötigt werden. Im Arbeitsteam können die modernen Ansprüche zur Humanisierung der Arbeit am ehesten realisiert werden. Die Ziele dabei sind:

• mehr Qualität

• mehr Quantität

5.2.4 Baustellenfertigung

Die Baustellenfertigung ist gekennzeichnet dadurch, dass alle Arbeitsmittel (Personal, Material, Organisation) zum jeweiligen Standort geschafft werden sollen:

¾ Straßenbau

¾ Hausbau

¾ Brückenbau

Baustellenfertigung wird meist nur bei kundenauftragsorientierter Einzelfertigung angewendet.

Ein Hauptproblem liegt in der Terminplanung der Projekte, der Kosteneinhaltung und den Transportrisiken. Diese Fertigung ist von allen am teuersten, da auch die höchsten Risiken bestehen:

¾ Terminrisiko (Wetter, Lieferschwierigkeiten, ...)

¾ Arbeitskräfterisiko (Krankheit, Unfall, ...)

¾ Materialrisiko

¾ Widrigkeiten (statisches Problem, Einspruch der Nachbarn, ...)

5.3 Planungstypen der Fertigung

Hinsichtlich der Fertigungsplanung unterschieden, gibt es folgende drei Arten der Fertigung:

• Kundenauftragsbezogene Fertigung • Arbeitsvorbereitung

• Lagerfertigung

5.3.1 Kundenauftragsbezogene Fertigung

Die Produktion bezieht sich auf einen bestätigten Kundenauftrag nach Menge und Ausstattung, ein Fertigfabrikatslager existiert nicht. Schwierig ist die Vorkalkulation (Preisfindung) und die technische Machbarkeit der Kundenwünsche.

5.3.2 Lagerfertigung

Bei der Lagerfertigung werden die Produkte für einen anonymen Markt hergestellt. Die Planstückzahlen sind der voraussichtlichen Nachfrage angepasst. Produziert wird ohne konkreten Kundenauftrag, verkauft wird ab Lager. Größte Bedeutung haben deterministische und stochastische Planungsrechnungen für die jeweils aktuelle Nachfragesituation.

5.4 Arbeitsvorbereitung

Jede Produktion ist mehrteilig, mehrstufig und vernetzt. Um die technischen Vorgänge unter Beachtung wirtschaftlicher Ziele veranlassen zu können, braucht man organisatorische Vorarbeiten. Sobald also Konstruktionszeichnungen oder Prototypen vorliegen, wird der Produktionsapparat angefahren, gesteuert und überwacht. Die Arbeitsvorbereitung garantiert den Übergang von der technisch-konstruktiven Seite eines Produkts zur betriebswirtschaftlich-organisatorischen Gestaltung des Fertigungsablaufs.

Definition: Die Arbeitsvorbereitung umfasst die Gesamtheit aller Maßnahmen einschließlich der Bereitstellung aller erforderlichen Unterlagen für Arbeitsgegenstand, Menschen und Betriebsmittel mit dem Ziel, durch Planung, Steuerung und Überwachung für die Fertigung von Erzeugnissen und die Gestaltung von Abläufen jeder Art ein Optimum an Aufwand und Arbeitsergebnis zu erreichen. (nach VDI = Verein Deutscher Ingenieure)

6 Grunddaten für Steuerung der Produktion

Die vorbereitenden Arbeiten der Produktion beziehen sich auf 3 Unterlagen:

• Stücklisten (Definition der Erzeugnisse und ihrer Komponenten)

• Arbeitspläne (legt die Arbeitsabläufe in Schritten fest)

• Arbeitsplatzdaten (Ausstattung mit Betriebsmitteln und deren Einsatz)

Diese Listen und Pläne werden in einem PPS-System (Produktions- Planungs- und Steuerungssystem) erstellt. Sie dienen dazu, um vorliegende Kundenaufträge in zeitlicher und mengenmäßiger Dimension als innerbetriebliche Fertigungsaufträge darzustellen.

6.1 Erzeugnisdefinition (Stücklisten)

Mehrteilige und mehrstufige Fertigungsstrukturen werden in der Praxis mit Hilfe von Stücklisten beschrieben (vgl. in der Chemie: Rezepturen). Die Stückliste ist das Verzeichnis aller für ein bestimmtes Enderzeugnis oder Baugruppe benötigten Baugruppenteile oder Materialien nach Art und Menge (analytische Erzeugnisstruktur-daten). Grundsätzlich enthält eine Stückliste zwei Arten von Informationen, die das Erzeugnis definieren:

a) teilebezogene Angaben (Teile-Stammdaten)

Sie beinhalten Daten der Konstruktion, der Disposition und des Rechnungswesens, je Erzeugnis, Baugruppe, Einzelteil oder Werkstoff. Ohne Rücksicht auf den Zusammenhang der Zwischenerzeugnisse des Erzeugnisses, z.B.:

Teilenummer (Identnummer) = A9307

Bezeichnung = Keilriemen

Mengeneinheit = Stück

Einkaufspreis = 2,50 DM

Lagerort = C

Mindestbestand = 10 Stk.

b) strukturbezogene Angaben (Erzeugnisstrukturdaten)

Sie dokumentieren den Zusammenhang zu den über- und untergeordneten Teilenummern der Stücklisten. Die übergeordnete Teilenummer wird als Stücklistennummer oder Verwendung bezeichnet. Die untergeordnete Sachnummer als Position oder Komponente, z.B.:

A9307 gehört zur Baugruppe AX, benötigte Anzahl: 4 Stück.

Bei EDV-Stücklistenorganisation werden Teile-Stammdaten und Erzeugnisstrukturdaten häufig aus Gründen von Verarbeitungsvorteilen in getrennten Dateien gespeichert. Die logischen Querverbindungen werden durch Adressverkettung hergestellt. In der Praxis existiert eine Vielfalt von Darstellungsformen für Stücklisten. Entscheidend ist der jeweilige Verwendungszweck. Technische Kriterien können sein:

• Speicherplatzbedarf, Redundanz

• Änderungsfreundlichkeit

• Wiedergewinnung von Informationen

Abteilung Stücklistenverwendung / benötigte Informationen

Konstruktion Funktions- oder Konstruktionsstückliste (funktionaler Zusammenhang) Einkauf Dispositionsstückliste (Mengen, Ausprägungen)

Normung Standardisierung, Typenbereinigung (Mehrfachteileverwendung) Kundendienst Ersatzteilstückliste

Rechnungswesen Kalkulationsstückliste

Arbeitsvorbereitung, PPS Montagestückliste (Terminplanung, Ausfassliste)

6.1.1 Stücklisten

Nachfolgend sind folgende häufigsten Stücklisten vorgestellt:

• Fertigungsstufenstückliste (voll strukturiert)

• Baukastenstückliste (teilstrukturiert)

• Dispositionsstufenstückliste

• Auflösungsstufenstückliste

• Variantenstückliste

6.1.1.1 Fertigungsstufenstückliste (voll strukturiert) a) Graphische Erzeugnisstrukturdarstellung einer Stückliste:

T1 T1

T5 T5

T4 T4 T4 B4

T3 T2

P

B1 B2

B3

B4

T2 T3

0

1

2

3

4 Fertigungsstufen P = Endprodukt

T = Einzelteil B = Baugruppe

Abb. 11.: Fertigungsstufenstückliste

b) Erzeugnisstruktur in Listenform:

Stückliste Nr.: P Bez.: ____________________

Fertigungsstufe Teilenummer Bezeichnung Mengeneinheit

1 B1 ... 1

2 B3 ... 1

3 B4 ... 1

4 T2 ... 1

4 T3 ... 1

3 T5 ... 2

2 T1 ... 2

1 B2 ... 1

2 T4 ... 3

2 B4 ... 1

3 T2 ... 1

3 T3 ... 1

Die vollstrukturierte Fertigungsstufenstückliste gibt die Struktur des Endproduktes P nach Montagegesichtspunkten. Wiederholteile (z.B. B4) treten auch in der Liste mehrfach auf. Diese Stücklistenform weist bei zunehmender Komponentenzahl den Nachteil der Unübersichtlichkeit, der Mehrfachspeicherung und des aufwendigen Änderungsdienstes auf.

6.1.1.2 Die Baukastenstückliste (teilstrukturiert)

In der teilstrukturierten Baukastenstückliste sind nur die in einem Erzeugnis oder einer Baugruppe direkt eingehenden Komponenten aufgeführt. Bei mehrstufiger Fertigungsstruktur zerfällt der Erzeugnisaufbau somit in mehrere Baukastenstücklisten (vgl. 6.1.1.: in der Graphik sind die Baukastenstücklisten für P, B1 und B2 gestrichelt gezeichnet). Wiederholteile müssen nur einmal dargestellt werden, die Mengenangaben beziehen sich nur auf die direkt in die höhere Baugruppe eingehenden Komponenten und nicht auf das Enderzeugnis. Der Änderungsdienst wird dadurch erheblich vereinfacht. Am Beispiel B1 wird die Erzeugnisstruktur in Listenform dargestellt:

Stückliste Nr.: B1 Bez.: ________________

Teilenummer Bezeichnung Mengeneinheit

B3 ... 1

T1 ... 2

Stückliste Nr.: B3 Bez.: ________________

Teilenummer Bezeichnung Mengeneinheit

B4 ... 1

T5 ... 2

Achtung: Das Baukastenprinzip zeigt immer nur eine Stufe, deshalb entfällt die Spalte Fertigungsstufen.

6.1.1.3 Dispositionsstufen-Stückliste

T1 T1

T5 T5

T4 T4 T4

B4

T3 T2

P

B1 B2

B3

B4

T2 T3 0

1 2 3 4

Dispositionsstufen

Abb. 12. Dispositionsstufen-Stückliste

Die Dispositionsstufen-Stückliste stellt die Erfordernisse der Materialdisposition (Einkauf) in den Vordergrund. Unter der Dispositionsstufe (Erzeugniskomponente) wird dabei die tiefste Fertigungsstufe verstanden, in der sie vorkommt.

6.1.1.4 Auflösungsstufen-Stückliste

T1 T1 T4 T4 T4

B4

T3 T2 P

B1 B2

B3

T5 T5

B4

T2 T3 0

1 2 3 4 Auflösungsstufen

Abb. 13.: Auflösungsstufen-Stückliste

6.1.1.5 Varianten-Stückliste

P1

B2 T1

B1 T2 T3

P2

T4 T1

B1 T2 T3

P3

T3 B3

T1 T2

B1 Abb. 14.: Baukasten-Stückliste

Nach den oben besprochenen Grundformen der Stückliste existieren Sonderformen, die bestimmte Nachteile der Grundformen vermeiden sollen. Falls sich verschiedene Erzeugnisse nur in einigen wenigen Teilen unterscheiden, fasst man alle gleichbleibenden Teile in einer Gleichteil-Stückliste zusammen, und bildet mit ihrer Hilfe Varianten-Stücklisten, die folgende Vorteile ermöglichen:

* Kosteneinsparungen

* Mengenrabatte im Einkauf

* Fixkostendegression

* leichterer Service

* günstigere Qualitätssicherung

Abb. 15.: Gleichteil- und Varianten-Stückliste

Beispiel: Pumpen oder Kompressoren in Serienfertigung können bis zu 100 Varianten der Grundausführung aufweisen.

6.1.2 Teile-Verwendungsnachweis (TVN)

Stellte man bei der Erstellung von Stücklisten die Frage: "Aus welchen Komponenten setzt sich das Erzeugnis zusammen bzw. in welche Komponenten zerfällt es?", so erhält man durch die Fragestellung

"In welche Erzeugnisse bzw. Baugruppen gehen die einzelnen Komponenten ein?" den Teileverwendungsnachweis (synthetische Erzeugnisstrukturdaten). Teileverwendungsnachweise werden durch umsortieren der Stücklisten nach den untergeordneten Sachnummern (Komponenten) gewonnen.

Stücklisten:

E1 Mengen E2 Mengen E3 Mengen E4 Mengen

T1 1 T2 2 T1 2 T1 1

T2 2 T4 1 T2 4 T2 1

T3 1 T5 3 T4 1

T4 1 T5 2

Teile-Verwendungsnachweise:

T1 Mengen T2 Mengen T3 Mengen T4 Mengen T5 Mengen

E1 1 E1 2 E1 1 E1 1 E2 3

E3 2 E2 2 E2 1 E3 2

E4 1 E3 4 E3 1

E4 1

Einsatz: Es gibt Baukasten-, Struktur- und Mengenübersichts-Teileverwendungsnachweise. Sie haben dort große Bedeutung, wo viele Mehrfachverwendungsteile vorkommen.

Verwendung: Hauptsächlicher Benutzer der Teileverwendungsnachweise ist die Stücklisten- Änderungsstelle, die anhand der Teileverwendungsnachweise feststellen kann, wie sich die Änderung einer Komponente auf übergeordnete Positionen auswirkt. Eine weitere Verwendung findet im Normenbüro statt, in der Materialdisposition und in der Kalkulation.

Auf dem beschriebenen Prinzip beruhen auch andere Verwendungsnachweise, z.B. Arbeitsgang- Verwendungsnachweis oder Maschinen-Verwendungsnachweis.

6.1.3 Gozinto-Graph

1 10

2

5

6

3 4

7 9

8 1

3 4

2

2

4

6

2 5 1 3

2

Endprodukte

Baugruppen

Teile

Abb. 16.: Erzeugnisstruktur

Überführung in Gozinto-Matrix (n x n): A =(ai j, ) i j, =1 2 3, , , ,L n

i \ j 1 2 3 4 5 6 7 8 9 10

1 0 3 0 0 0 0 0 0 0 0

2 0 0 0 0 0 2 0 0 0 0

3 0 0 0 4 0 6 0 0 0 0

4 0 0 0 0 0 0 0 2 0 0

5 0 0 2 0 0 0 0 4 0 0

6 0 0 0 0 0 0 0 0 0 0

7 0 0 0 2 0 0 0 0 3 0

8 0 0 0 0 0 0 0 0 0 0

9 0 0 0 0 0 0 0 1 0 0

10 0 1 5 0 0 0 0 0 0 0

Zeilenweise gelesen erhält man aus der Gozinto-Matrix den Baukasten- (Teile-) Verwendungsnachweis.

Zeilensummen Null deuten auf Endprodukte hin. Spaltenweise gelesen erhält man aus der Gozinto- Matrix eine Baukasten- (Baugruppen-) Stückliste. Spaltensummen Null deuten auf Grundbestandteile hin.

Inverse Matrix = Gesamtbedarfs-Matrix:

i \ j 1 2 3 4 5 6 7 8 9 10

1 1 3 0 0 0 6 0 0 0 0

2 0 1 0 0 0 2 0 0 0 0

3 0 0 1 4 0 6 0 8 0 0

4 0 0 0 1 0 0 0 2 0 0

5 0 0 2 8 1 12 0 20 0 0

6 0 0 0 0 0 1 0 0 0 0

7 0 0 0 2 0 0 1 7 3 0

8 0 0 0 0 0 0 0 1 0 0

9 0 0 0 0 0 0 0 1 1 0

10 0 1 5 20 0 32 0 40 0 1

Σ = n Teil #5 wird 20 mal für Endprodukt #8 benötigt.

Die Gesamtmenge an Teilen, die in eine übergeordnete Baugruppe oder Endprodukt direkt oder indirekt eingeht, erhält man durch invertieren der Matrix (I −A), also (I −A)−1, wobei I die Einheitsmatrix und A die Gozinto-Matrix sind. Das Ergebnis (I −A)−1 ist dann die Gesamtbedarfsmatrix. In einem realistischen Produktionsprogramm erhält man eine Matrix mit mehreren Tausend Zeilen und Spalten.

Die numerische Invertierung setzt besondere Algorithmen voraus.

Setzt man die Elemente der Hauptdiagonale in der inversen Matrix (I −A)−1 gleich Null, so enthält die entstehende Gesamtbedarfsmatrix sowohl die Mengenübersichts-Stückliste (Spaltenweise gelesen), als auch die Mengenübersichts-Teileverwendungsnachweise (Zeilenweise gelesen).

Mit dem Gozinto-Verfahren lassen sich vielfache Auswertungen wie z.B. die Bruttobedarfsrechnung, die Kalkulation und eine Mengenübersichtsrechnung durchführen. Die Nettobedarfsrechnung (Bruttobedarf abzgl. Lagerbestände) sowie die Terminierung sind selbstverständlich gesondert zu behandeln.

6.2 Arbeitsplandaten

Der Arbeitsplan ist eine auftragsunabhängige schriftliche Unterlage die als Anweisung an die Werkstatt angibt, welche Arbeitsgänge

+ in welcher Reihenfolge + mit welchen Betriebsmitteln + in welcher Zeit

+ und aus welchem Material

auszuführen sind, damit das betreffende Produkt wirtschaftlich gefertigt werden kann.

Ein Arbeitsplan enthält folgende Mindestdaten:

• Nummer des Arbeitsganges

• Text, Bezeichnung des Arbeitsganges

• Ausgangsmaterial

• Rüstzeit

• Stückzeit

• Übergangszeit

• Produktionsmittelnummer, Werkzeug- bzw. Vorrichtungsnummer

• Kostenstellennummer

• wirtschaftliche Losgröße

6.3 Arbeitsplatzdaten

Arbeitsplätze sind Kapazitäten in Form von Sachkapitalausstattung, z.B. Einzelmaschine oder Maschinengruppe bzw. Kostenstelle. Notwendige Daten sind:

• Arbeitsplatznummer

• Bezeichnung

• Kostenstellennummer

• Kapazität je Planperiode

• Maschinenstundensatz

• Ausweicharbeitsplatz

• Wertungsvorschriften

Es handelt sich hierbei immer um formatierte Daten.

7 Produktionssteuerung

Die Produktionssteuerung baut auf der Produkt- und der Produktionsprogrammplanung auf, d.h. es existiert ein nach Produkten, Mengen und Terminen fixierter Produktionsplan, der mit den gegebenen Produktionseinrichtungen zu verwirklichen ist.

Die Aufgabe der Produktionssteuerung besteht somit im erkennen und auslösen aller zur Durchführung eines Produktionsplanes notwendiger Maßnahmen sowie ihrer Überwachung und Korrektur bei Abweichung.

7.1 Übersicht und Untersysteme

a) Bedarfsermittlung

Ermitteln und Ableiten eines nach Menge und Zeitpunkt definierten Bedarfs mit Hilfe maschineller oder manueller Verfahren.

b) Materialdisposition

Maßnahmen zur Bereitstellung von Material, Teilen, Baugruppen oder Zukaufprodukten zur richtigen Zeit, in der richtigen Menge, in der gewünschten Form und Qualität, am richtigen Ort und zu kostengünstigen Bedingungen.

c) Terminplanung

Festlegen von Terminen der für die Abwicklung eines Auftrages notwendigen Arbeiten, damit der vereinbarte Liefertermin eingehalten werden kann, und eine möglichst wirtschaftliche Fertigung resultiert.

d) Werkstattsteuerung

Summe aller Maßnahmen zur Durchführung der Fertigungsaufträge.

7.2 Bedarfsermittlung und Materialdisposition

Die Bedarfsermittlung bezieht sich auf alle Produktionsstufen.

Die Materialdisposition zerfällt in die Nettobedarfsrechnung und Losgrößenrechnung. Es ist von Bedeutung, ob der Bedarf bereits bekannt ist (z.B. durch Stücklisten-Auflösung erhaltener Kundenaufträge) oder ob er geschätzt bzw. prognostiziert werden muss.

7.2.1 Stochastische Bedarfsermittlung

In den meisten Fällen ist der Produktionsplan, der den Bedarf an Endprodukten und Teilen festlegt (=

Primärbedarf) nicht durch definitive Kundenaufträge gedeckt. Stets gibt es sogenannten Substitutionsbedarf, der sich aus Prognosen auf Produktebene ergibt:

a) Bei langer Fertigungsdurchlaufzeit muss schon vor dem juristischen Abschluss des Kundenauftrages mit der Produktion begonnen werden; ebenso bei sehr kurzen Lieferfristen.

b) Um wirtschaftliche Losgrößen zu erreichen, müssen mehrere Bedarfsperioden zusammengefasst werden.

c) Eine hohe und gleichmäßige Kapazitätsauslastung kann ebenfalls zu Substitutionsbedarf führen.

Zur Berechnung werden Prognoseverfahren herangezogen, die auf vorhandenen Zeitreihen (Nutzdaten) aufsetzen. Es gibt Durchschnittsgrößenverfahren, Glättungsmethoden und adaptive Verfahren (= sich anpassen an eigene Einschätzung).

Beispiel für ein adaptives Modell:

YEt+1 = YRt + α (YEt– YRt) E: erwartet, R: realisiert

Wenn a = 0: neuer Planwert = alter Ist-Wert;

a = 1: neuer Planwert = alter Planwert;

a = 1/2 : neuer Planwert = (Ealt – Ralt) /2

Eine Bedarfsprognose kann prinzipiell auch für ganze Erzeugniskomponenten vorgenommen werden. In der Praxis werden jedoch vor allem die nicht in Stücklisten enthaltenen Teile bzw. Materialien so geplant (z.B. Hilfs- und Betriebsstoffe). Außerdem werden stochastisch Zusatzbedarfe (z.B. Ausschuss) und ungeplante Entnahmen berechnet.

7.2.2 Deterministische Bedarfsrechnung

Ist der Bedarf an Endprodukten nach Menge und Termin vorgegeben, so kann aus den bekannten Erzeugnisstrukturen der Bedarf an Komponenten abgeleitet werden. Bei dieser Bedarfsauflösung sind schon vorhandene Lagerbestände, Vorlaufzeiten und wirtschaftliche Losgrößen zu berücksichtigen.

Es gibt zwei Verfahren, nämlich die analytische Bedarfsermittlung über Stücklistenauflösung und die synthetische Bedarfsermittlung über Teileverwendungsnachweis. Den Zusammenhang zwischen deterministischer Bedarfsermittlung und Materialdisposition zeigt folgendes Bild:

Produktions- plan

Brutto- bedarfs-

ermittlung Stücklisten-

auflösung Nettobedarfs- rechnung

Bestands- rechnung

Losgrößen- rechnung

Verfüg- barkeits- rechnung

Dispo- sitions- stufen

Fertigungs- aufträge, Bestellungen bedarf

Primär-

bedarf Sekundär-

bedarf Netto-

Fertigungsdaten

System der Materialdisposition

Zwei Verfahren der deterministischen Bedarfsermittlung:

a) Bei analytischer Bedarfsermittlung geht man vom Endprodukt aus, und zerlegt es mit Hilfe der Stückliste in seine Komponenten. Die Ableitung des Vorlaufverschobenen Nettobedarfs erfordert die Verwendung strukturierter Stücklisten. In den Fertigungsstufen kann das Renething-Verfahren (zurückvernetzen) eingesetzt werden, wobei der Lagerbestand eines Teiles, das auf verschiedenen Fertigungsstufen vorkommt, zuerst vom Bruttobedarf der niedrigsten Fertigungsstufe abgesetzt wird.

Mit einigen Kunstgriffen kann auf der Dispositionsstufe sofort der Nettobedarf errechnet werden.

Man kann dabei den Gozinto-Graphen benutzen.

b) Die synthetische Bedarfsermittlung geht vom Einzelteil aus. Unter Benutzung des Teileverwendungs-nachweises wird festgestellt, in welchem Endprodukt und in welchen Anzahlen das Teil vorkommt.

7.2.3 Nettobedarfsrechnung

Das folgende ausführliche Beispiel einer Nettobedarfsrechnung bei deterministischer Bedarfsauflösung stellt die wichtigsten Vorgänge auf einer einzigen Dispositionsstufe dar:

Der Primärbedarf des Endproduktes P sei bekannt.

Aus der Stücklistenauflösung ergibt sich der Sekundärbedarf der Baugruppe B. Dieser wird auf der Dispositionsstufe 1 zur weiteren Auflösung modifiziert.

1 Planperiode KW 1 KW 2 KW 3 KW 4 KW 5

2 Sekundärbedarf der Baugruppe B aus Stücklistenauflösung 250 150 200 160 130

3 + Bedarf Ersatzteile von Baugruppe B 50 30 40 40 10

4 + Zusatzbed. wg. Planungsungenauigkeit (Sicherheitszuschlag)

+ evtl. verbrauchsgesteuerter Bedarf (wg. Ausschuss)

40 20 30 10 80

5 = Bruttobedarf von Baugruppe B (Zeilen 2 + 3 + 4) 340 200 270 210 220 6 Lagerbestand 500

÷ Sicherheitsbestand 100

÷ Reservierungen 50

7 = Verfügbarer Bestand ÷340 ÷10 0 0 0

8 = Nettobedarf - 190 270 210 220

9 offene Bestellungen: in Periode 4 treffen 250 Stück ein - - - ÷210 ÷40

10 = Nettobedarf 2 - 190 270 - 180

11 Zusatzbedarf für Ausschuss (11% von Zeile 10) - 21 30 - 20

12 = erweiterter Nettobedarf - 211 300 - 200

13 = Losgrößenbestimmung (Annahme) 511 Ã 200+x

14 Vorlaufverschiebung (≈ Lieferzeit): 1 Periode 511 Ã 200+x Ã

15 = periodengerechter Bedarf (für weitere Auflösung) 511 200+x

16 technische Änderungen ab Periode 2: ÷2% ÷11 ÷4

17 = Bedarf für Baugruppe B 500 196+x

Übertragung des Bedarfs für B auf:

T1 (Faktor 2)

T2 (Faktor 1)

1000

500 392+y

196+x

y=2x

8 Beschaffungsarten und Lagerhaltungsmotive

8.1 Überblick über die Beschaffungsarten

8.1.1 Fallweise Einzelbeschaffung

Sobald ein Bedarf erkannt wird, löst dies einen Beschaffungsvorgang aus, und zwar Produktionsunabhängig. Man kennt keine Lagerhaltung und somit auch kein Lagerrisiko.

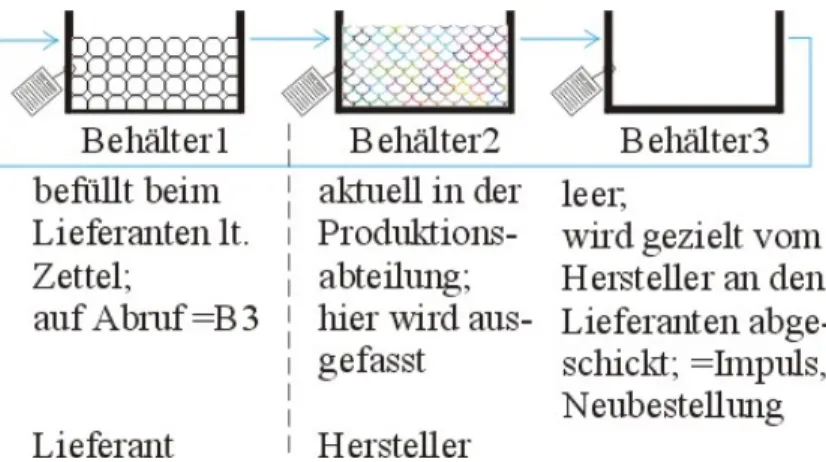

8.1.2 Fertigungssynchrone Beschaffung

Am Produktionsplan wird abgelesen, wann ein bestimmter Bedarf in der Fertigung eintritt. Zu entscheiden ist zwischen hohen Lagerkosten (Kapitalbindung) und der Verfügbarkeit der Ware. Da heute zunehmend Halbfertigwaren fremdbezogen werden, lassen sich Bestände im Extremfall völlig vermeiden, wenn die Zulieferung im Augenblick des Bedarfs erfolgt (JIT = just in time). Allerdings sind dabei Voraussetzungen zwingend einzuhalten:

a) Lieferant muss hinsichtlich Qualität und Termin absolut zuverlässig sein.

b) Lieferant muss relativ nahe beim Fertigungsbetrieb angesiedelt sein, da sonst das Transportrisiko zu hoch wäre.

c) Der Bedarf muss im Bestellzeitpunkt höchstgenau bekannt sein (z.B. Stundengenau).

In Konsequenz dessen werden die Logistiksysteme von Zulieferer und Hersteller eng verbunden.

Ein Beispiel dafür ist Kan ban (japanisch: Laufzettel):

Abb. 17b: Kan ban

Falls ein Hersteller bspw. eines Autoschiebedachs völlig flexibel ist, kann er in etwa 2 Stunden dem Automobilhersteller synchron zuliefern:

Vorplanung 15 min.

Vormontage 30 min.

Verladen 15 min.

Transport 30 min.

Reserve 30 min.

∑ 120 min.

8.1.3 Auftragsbezogene Vorratsbeschaffung

In diesem Fall liegen Kundenaufträge oder innerbetriebliche Aufträge vor, an denen mittels Stückliste der Materialbedarf abgeleitet wird. Das eingehende Material wird gelagert, und steht bei Produktionsbeginn zur Verfügung. Diese Vorgangsbeschaffung zielt auf kurzzeitige Lagerung und damit ein geringes Lagerrisiko.

Beispiel: Kleiderherstellung

Modische Stoffe erzielen am Saisonende unter Umständen nur noch 20 Prozent des Selbstkosten. Deshalb bestellt der Kleiderfabrikant den Stoff nur je Fertigungslos, d.h. für eine bei Ihm in Auftrag gegebene Stückzahl. Der Stoff muss vor Produktionsbeginn eintreffen, ein Lagerrisiko besteht praktisch nicht.

8.1.4 Vorratsbeschaffung im engeren Sinne

Material das für viele Produkte benötigt wird und daher laufend gelagert wird, wird nicht auftragsbezogen disponiert. Neben den gewöhnlichen Risiken wie Schwund und Verderb besteht auch ein Lagerrisiko wegen Nichtbedarf (z.B. weil eine Produktvariante in 3 Monaten nicht mehr gefertigt wird).

Die Bestellkontingente müssen sich an Verpackungseinheiten, Fahrplänen und Verfügbarkeiten orientieren.

8.2 Beschaffungs- und Lagerbestandsplanung

8.2.1 Entscheidungskomponenten

In der Beschaffungsplanung werden die Bestellungen, die Bestellzeitpunkte, Qualitäten, Umfang der Lagerhaltung und die Beschaffungspolitischen Instrumente untersucht. Folgende Kostensumme ist zu minimieren:

a) Beschaffungskosten (Kommunikation, Personal)

b) Lagerkosten (Raummiete, Zinsen, Lagerbewegung, Personal, Schwund) c) Fehlbestandskosten (entgangener Gewinn, Preisdifferenzen)