Research Collection

Report

Verhalten des Strassenoberbaus unter wiederholter Belastung Versuch Nr. 1 auf der ISETH-Rundlaufanlage

Author(s):

Rossner, Hans P.; Scazziga, Ivan Publication Date:

1982-03

Permanent Link:

https://doi.org/10.3929/ethz-b-000341069

Rights / License:

In Copyright - Non-Commercial Use Permitted

This page was generated automatically upon download from the ETH Zurich Research Collection. For more information please consult the Terms of use.

ETH Library

Vorsteher: Prof. H. Grob

VERHALTEN DES STRASSENOBERBAUS UNTER WIEDERHOL TER BELASTUNG

VERSUCH NR. 1 AUF DER ISETH-RUNDLAUFANLAGE

COMPORTEMENT DES CHAUSSEES SOUS CHARGES REPETEES

ESSAI NO. 1 SUR LE MANEGE DE L'ISETH

H. P. Rossner, dipl. lng. ETH

I.

Scazziga, dipl. lng. ETHForschungsaufträge 13/77 und 34/80

des Eidgenössischen Departementes des lnnern Schlussbericht, März 1982

I N H A L T S V E R Z E I C H N I S

ZUSAMMENFASSUNG, RESUME, RIASSUNTO, ABSTRACT RESUME

l. AUFTRAG

2. BESCHREIBUNG DES STANDORTS UND DER INFRASTRUKTUR DER ANLAGE 2. l. DER STANDORT

2.2. DIE OERTLICHE INFRASTRUKTUR 2.3. KONZEPTION DER TESTMASCHINE 2.4. MONTAGE DER ANLAGE

2.5. BETRIEBSUNTERBRUECHE

3. EINTEILUNG UND AUFBAU DER VERSUCHSFELDER 3. l. GRUNDSAETZLICHES, ANZAHL UND ABMESSUNGEN 3.2. VARIANTENWAHL FUER DEN l. VERSUCH 3.3. DIMENSIONIERUNG DER VERSUCHSFELDER

4. VERSUCHSDURCHFUEHRUNG - FAHRBETRIEB UND MESSUNGEN 4. l. QUERVERTEILUNG DER RADUEBERGAENGE

4.2. FAHRGESCHWINDIGKEIT, BELASTUNG 4.3. MESSUNG DES QUERPROFILS 4.4. MESSUNG DES LAENGSPROFILS

4.5. DYNAMISCHE DEFLEKTIONSMESSUNGEN MIT DEM SCHWINGER 4.6. DEFLEKTIONSMESSUNGEN MIT DEM BENKELMAN-BALKEN 4. 7. ABNUETZUNGSMESSUNGEN

4.8. TEMPERATURMESSUNGEN 4.9. DEHNUNGSMESSUNGEN 5. EINBAU DER VERSUCHSFELDER

5. l. UNTERGRUNDMATERIAL

5.2. FUNDATIONSSCHICHT AUS KIESSAND 5.3. ZEMENTSTABILISIERUNG

5.4. BELAG

5. 4. l. Einbau und Einbaukontrolle 5.4.2. Kriechversuche

Seite:

3 3 3 5 7 8 13 13 15 16 19 19 19 21 22 23 25 27 28 28 33 33 37 39 41 41 44

Seite:

6. BETRIEBSKALENDER 47

6.1. FAHRBETRIEB 47

6.2. TEMPERATUREN, SONNENEINSTRAHLUNG 47

6.3. MESSUNGEN UND MATERIALUNTERSUCHUNGEN 49

7. MESSERGEBNISSE 51

7.1. QUERPROFILMESSUNGEN 51

7.2. LAENGSPROFILMESSUNGEN 54

7.2.1. Profiländerungen und Setzungen 54

7.2.2. Ebenheit und Befahrbarkeit 54

7.3. DYNAMISCHE DEFLEKTIONSMESSUNGEN MIT DEM SCHWINGER 60 7.4. DEFLEKTIONSMESSUNGEN MIT DEM SENKELMAN-BALKEN 68

7.5. ABNUETZUNGSMESSUNGEN 73

8. AUSBAU DER VERSUCHSFELDER 75

8. l. ENTNAHME VON PROBEN WAEHREND DER VERSUCHSDAUER 75

8.2. DURCHFUEHRUNG DER AUSBAUARBEITEN 77

8.3. MESSERGEBNISSE 77

8.3. l. Untergrundmaterial, Planum 8.3.2. Fundationsschicht aus Kiessand 8.3.3. Zementstabilisierung

8.3.4. Belag

77

79 81 83 9. NACHRECHNUNG VON DEFLEKTIONEN UND DEHNUNGEN AN EINEM 87

MEHRSCHICHTENMODELL

9.1. BESTIMMUNG DER E-MODULI AUS DER DEFLEKTIONSMESSUNG 87 9.2. UEBERPRUEFUNG DES SYSTEMS AUFGRUND DER DEHNUNGS- 88

MESSUNGEN IM BELAG

10. INTERPRETATION DER MESSERGEBNISSE 93

10. l. VORAUSSETZUNGEN 93

10.2. BEFAHRBARKElTSWERTE 94

10.3. DEFLEKTIONEN 96

10.4. WEITERE MESSUNGEN 98

ll . SCHLUSSFOLGERUNGEN l 01

11. 1. ERFOLG DES EICHVERSUCHES l Ol

ll. 2. PRAKTISCHE ERGEBNISSE l 04

11.3. PLANUNG UND DURCHFUEHRUNG DER VERSUCHE 105

11.4. OFFENE FRAGEN 105

12. LITERATURVERZEICHNIS

A N H A N G ANHANG A.l ANHANG A.2

Nivellement und Befahrbarkeit

Technische Angaben zur Messung von Dehnungen und Temperaturen

VERZEICHNIS DER BEILAGEN

107

108 112 117

Z U S A M M E N F A S S U N G

Der Bericht beschreibt in umfassender, reichlich dokumentierter Weise die Planung, Durchführung und Auswertung eines ersten Versuches mit wiederhol- ter Belastung verschiedener Stassenkonstruktionen im Massstab 1:1 auf der Rundlaufanlage des ISETH. Bei diesem ersten Versuch ging es darum, einer- seits ganz allgemein Betriebserfahrungen mit dieserneuen Versuchsanlage zu erhalten und anderseits den Schadensmechanismus eines Strassenbaus mit bituminösen Belägen und ungebundenen (Kiessand) oder gebundenen (Zement- stabilisierung) Fundationsschichten bei Belastung durch die Rundlaufanlage zu verfolgen und nach Möglichkeit erste Schlussfolgerungen in Bezug auf das Verhalten der untersuchten Materialien zu ziehen. Besondere Aufmerk- samkeit wurde auch der Belastungsapparatur geschenkt; die aufgetretenen Probleme und deren Lösungen werden beschrieben.

Der Bericht enthält neben den Angaben aus der Einbaukontrolle der verwende- ten Materialien und über die äusseren Bedingungen für die Versuchsdurchfüh- rung (Geschwindigkeit, Querverteilung der Raddurchgänge, Temperaturen) eine Beschreibung der für die Beobachtung des Verhaltens der Strecken während des Versuches angewandten Mess- und Kontrollmethoden. Neben den traditio- nellen Messungen an der Oberfläche (Längsprofil, Querprofil, Deflektionen, Abnützung) wurden auch Versuche von Dehnungsmessungen in den bituminösen Belägen unternommen. Am Ende des Versuches wurden noch Materialproben für Laborversuche entnommen, sowie in-situ Messungen auf allen Schichten durch- geführt.

Der Versuch wird im Sinne der eingangs erwähnten Erfahrungssammlung für einen solchen Versuchsbetrieb als nützlich und positiv betrachtet. Eigent- liche abschliessende Urteile zum Langzeitverhalten der eingebauten Materi- alien können hingegen nicht gemacht werden, weil durch verschiedene Fakto- ren die Anfangsbedingungen des Versuches nicht wunschgernäss eingehalten werden konnten. Bei den Strecken mit ungebundener Fundationsschicht hat ·vor allem die Spurrinnenbildung zur Verschlechterung des Zustandes beigetragen, bei_ den Strecken mit einer Zementstabilisierung hat eine rasche Ausweitung einzelner gerissener Stellen zu grösseren Schäden mit Netzrissen und star- ken Verdrückungen das Ende des Versuches diktiert.

R E S U M E

Le rapport decrit en detail la preparation, l' execution et l'interpre- tation du premier essai de chargements repetes sur differentes structures routieres en vraie grandeur dans le manege d'essai de l'ISETH. Ce premier essai visait d'une part

a

collecter de fa9on generale des experiences pour l'execution des essais avec cette installation nouvelle, et d'autre part a suivre l'evolution des degradations de structures avec revetement hydrocarbone et couches de fondation non liees (en grave) ou liees (sta- bilisation au ciment) ainsi qu'a tirer dans le mesure du possible les premieres conclusions sur le comportement de ces materiaux. Une attention particuliere a ete portee au fonctionnement de l'appareil de charge. Les problemes rencontres a cet egard et leurs solutions sont decrits dans le rapport.Le rapport indique aussi les resultats des mesures de contröle effectuees apres la pose des materiaux, les conditions generales d'essai (vitesse, distribution transversale des passages de roue, temperatures) et les dif- ferentes methodes de mesure adoptees pour observer le comportement des differentes structures en cours d'essai. A cöte des methodes de mesure de surface traditionnelles(profil en long, profil en travers, deflexions, usure du revetement) ou a aussi procede a des essais de mesure des elon- gations dans les couches hydrocarbonees. A la fin de l 'essai, plusieurs echantillons ont ete preleves pour des contröles en laboratoire, et des mesures in situ ont aussi ete faites sur chaque couche differente.

L'essai est considere comme utile et positif en ce qui concerne les experiences generales obtenues pour l'execution d'un tel type d'essais ..

Des conclusions particulieres au sujet du comportement sous charges re- petees des structures considerees·ne peuvent toutefois pas etre formu- lees, les conditions initiales de l'essai n'a.vant pas pu etre respec- tees de fa9on voulue de par l'influence de plusieurs facteurs. Les struc- tures avec couche de fondation non liee se sont deteriorees surtout par ornierage. Par contre, la fin de l'essai pour les structures avec fon- dation stabilisee au ciment a ete determinee par une evolution rapide des degats a partir de quelques fissures initiales avec un fayen9age prono- ce et de forts affaissements locaux.

R I A S S U N T 0

Il rapporto deserive in dettaglio la pianifieazione, l 'eseeuzione e l 'ana- lisi di una prima prova di ripetizione di earieo nella pista eireolare dell 'ISETH su diverse strutture di pavimentazioni stradali in seala l : l.

Questo prima esperimento aveva lo seopo di raeeogliere esperienze genera- li sull 'eseeuzione di questo nuovo tipo di prova e di studiare la forma- zione dei danni di strutture stradali flessibili eon strati di fondazione sia non legati (misto granulare) ehe stabilizzati al eemento. Nella misura del possibile si e anehe previsto di trovare eonelusioni preliminari sul eomportamento dei materiali impiegati .' Il eomportamento dell'appareeehio di earieo e stato l'oggetto di attenzioni partieolari. I diversi problemi ineontrati e le soluzioni adottate sono deseritti.

Il rapporto eontiene le indieazioni sui risultati dei eontrolli d'eseeuzio- ne dei vari materiali, sulle eondizioni generali della prova (veloeita, distribuzione trasversale dei passaggi delle ruote, temperature), sui meto- di di misura seelti per seguire il eomportamento delle pavimentazioni.

Oltre ai metodi tradizionali di misure in superfieie (profili longitudinali e trasversali, deflessioni, usura) sono state anehe eseguite, a titolo spe- rimentale, misure di estensioni negli strati legati al bitume. Alla fine della prova e'e stato sia un prelievo di materiali per eontrolli di labo- ratorio ehe l'eseeuzione di misure in situ su ogni strato ..

L'esperimento e eonsiderato utile e positivo per quanto eoneerne le espe- rienze generali eitate sull'eseeuzione di questo tipo di prova. Diversi fattori hanno influenzato le eondizioni iniziali dei materiali, in modo da non ottenere i valori prefissati. Per questo motivo non e possibile indiea- re eonclusioni valide sul eomportamento in fatiea dei materiali impiegati.

Le pavimentazioni eon strato di fondazione non legato hanno manifestato delle degradazioni earatterizzate ·soprattutto dalla forrmzione di ormaie.

Un'evoluzione rapida dei primi danni da una leggera fessurazione verso una fissurazione retieolare estesa eon eedimenti loeali ha determinato la fine della prova per le pavimentazioni eon stabilizzazione al eemento nello strato di fondazione.

A B S T R A C T

The report describes in detail the planning, the execution and the ana- lysis of a first full scale repeated load test with different pavement structures in the circular test track of ISETH. The purpose of this first testwas on one side to gather general experiences for this type of ex- perimentation with a new test equipment and on the other side to study the mechanism of failure for pavement structures with bituminous sur- facing and unbound base course (gravel) or cement-stabilized base course and to draw as possible first conclusi.ons about the behaviour of the tested materials. Special attention was also directed to the behaviour of the testing machine; the problems which have appeared and the solu- tions adopted to solve them are also described.

Details of the test include the results of construction control measure- ments for all the materials placed, the general conditions for the test (speed, transverse distribution of wheel passages, temperatures), a des- cription of the measuring methods chosen for the observation of the struc- tures during the test. These methods include the traditional measuring procedures{longitudinal profile, tranverse profile, deflections, abrasion) as well as some tests to measure strains in the bituminous surface layers.

Different material specimens were taken at the end of the test for labora- tory control and in situ measurements were also carried out on top of each layer.

The results of the test are considered as useful and successful for the gain in experience mentioned above for this new type of experiment. Valid conclusions concerning the behaviour of the materials tested under repea- ted load connot be drawn, as various factors prevented the possibility to conform to the fixed initial conditions of the test. Rutting has been the major mode of failure for the pavement structures with unbound base. In the structures with a cement stabilized base the end of the testwas deter- mined by a rapid progress in deterioration {alligator cracking, local settlements) starting from some initial cracks.

l. AUFTRAG

Das Institut für Strassen-, Eisenbahn- und Felsbau an der ETH Zürich (ISETH) wurde mit Schreiben vom 15.3.1978 vom Eidgenössischen Departement des Innern mit der Durchführung eines Eichversuches auf der Rundlaufanlage beauftragt.

Die Benennung "Eichversuch" erfolgte mit Absicht aus den folgenden Gründen:

- Die ersten eingebauten Versuchsstrecken hatten zunächst einmal dem Aus- testen der Belastungsapparatur zu dienen. Diese Versuche konnten poten- tiell Versuchsbedingungen erfordern, die einen normalen Versuchsablauf mit konstanten Belastungsverhältnissen verhindert hätten.

- Die für die Aufnahme der Versuchsstrecken vorgesehene betonierte Wanne entspricht nicht einem "normalen" Strassen-Erdbaulos; zudem sind die Ab- messungen relativ knapp. Der erste Einbau sollte der Sammlung praktischer Erfahrungen für die Planung, die Bauleitung, die Anforderungen und die Kontrollen beim Einbau am Rundlauf dienen.

- Die Versuche auf der Rundlaufanlage wurden vom ISETH mit nur einem zu- sätzlich angestellten Ingenieur durchgeführt. Ein optimaler Personalein- satz ohne Behinderung der übrigen Institutstätigkeit hat zur etappen- weisen Durchführung eines bestimmten Messprogrammes geführt. Ob sich die- ser Weg, zusammen mit den gewählten Messintervallen und dem verwendeten Instrumentarium, für die Erfassung aller Parameter und Vorgänge bewährt, so dass er für spätere Versuche wiederholt ~/erden konnte, war ebenfalls Gegenstand des "Eichprogrammes".

- Mit der Rundlaufanlage ist eine Versuchseinrichtung geschaffen worden, die an Strassenkonstruktionen im Massstab l:l die beschleunigte Durchfüh- rung von Belastungen mit einem rollenden Rad ermöglicht, so dass die tat- sächlich vorkommenden Verkehrsbelastungen möglichst gut simuliert werden.

Trotzdem bleibt die Belastungsapparatur ein Modell, das nebst eigenen Charakteristiken die Lastvielfalt auf einer Strasse nicht wiedergeben kann. Aus diesen Bedingungen kann sich ein Schadensbild einstellen, das weitgehend systembedingt ist, und der auf einer Strasse zu erwartenden Schadensprogression nicht entspricht. Das Erkennen des möglichen Auftre-

tens solcher Schäden, deren Untersuchung und die daraus für den Betrieb und die weitere Versuchsdurchführung zu ziehenden Schlussfolgerungen sollten auch - soweit vorhanden - im Rahmen des ersten Versuches behan- delt werden können.

Nicht zuletzt ist auch dieser Bericht nur der erste Versuch einer mög- lichst ausführlichen, aber dennoch ebenso überschaubaren Darstellung der Menge von Einzelergebnissen und Beobachtungen, zusammen mit den daraus gezogenen Schlussfolgerungen.

In der erläuternden Beilage des ISETH zum Kreditgesuch für diesen For- schungsauftrag wird die Untersuchung des "Modellverhaltens" der Rundlauf- anlage an traditionellen Aufbauvarianten hervorgehoben. Erste Untersuchun- gen an Zementstabilisierungen sind auch als Zielsetzung genannt, unter Ver- zicht auf eine weitergehende Präzisierung, die ohne erste praktische Er- fahrungen, einem reinen Wunschdenken entsprochen hätte. Für den im glei- chen Gesuch bereits skizzierten zweiten Versuch wird hingegen bereits kon- kret die Bestimmung von Aequivalenzfaktoren der Zementstabilisierung als Zielsetzung bezeichnet.

2. B E S C H R E I B U N G D E S S T A N D 0 R T S U N D D E R I N F R A S T R U K T U R D E R A N L A G E

2.1. DER STANDORT

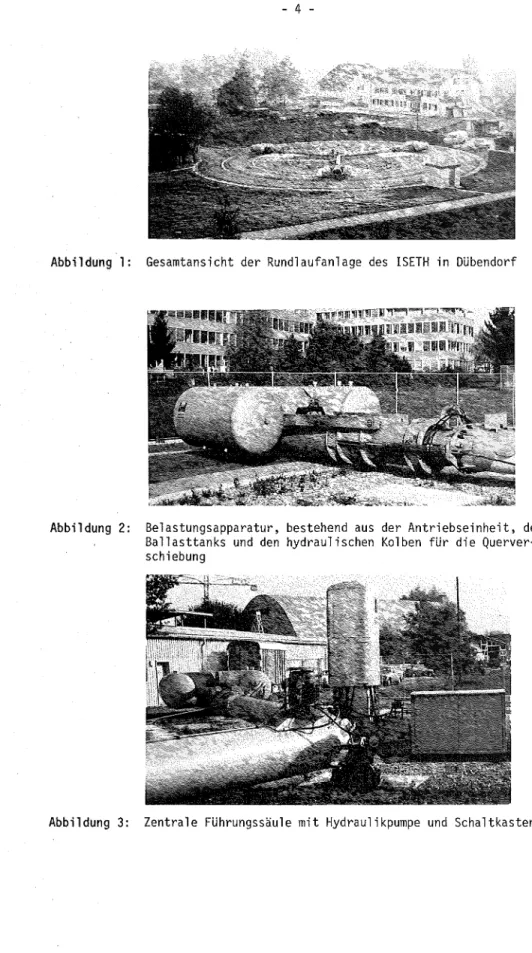

Die im Sommer 1978 in Betrieb genommene Anlage des ISETH hatte bereits vor ihrer Erstellung eine recht bewegte Geschichte mit verschiedenen An- läufen für die Krediterteilung aus zwei Quellen (Strassenbauforschungs- fonds für die Prüfmaschine, Baukredite der ETHZ für die örtliche Infra- struktur), was u. a. zu Verzögerungen führte. Anlässlich einer solchen aufgezwungenen Verzögerung von rund einem Jahr, wurden neben dem ursprüng- lich vorgesehenen Standort Vauffelin/BE - dort befindet sich in unmittel- barer Nachbarschaft der Automobiltechnischen Abteilung der Ingenieurschule Biel das Versuchsgelände des ISETH für Anfahrversuche an Leitschranken - näher gelegene Standorte gesucht. Dabei konnte die heutige Lösung gefunden

\'/erden, mit der Rundlaufanlage in einem ansonsten nicht genutzten Randbe- reich des EMPA-Geländes (Abbildung l) in Dübendorf.

2.2. DIE OERTLICHE INFRASTRUKTUR

Die Anlage weist funktionell betrachtet folgende unterschiedliche Bestand- teile auf:

als fixe Elemente:

die örtliche Infrastruktur für die Aufnahme der Versuchsstrecke, wie et- wa die Wanne, die Zufahrten, die Kabelkanäle und den Messraum

-die eigentliche Belastungsapparatur mit der dreiarmigen, kreisenden Ma~

schine und der dazugehörigen Steuerung als variables Element:

-die im Massstab 1:1 gebauten Versuchsstrecken.

Nun zur Wanne selbst. Mit einem mittleren Durchmesser von 32 m wurden ihre Abmessungen so gewählt, dass die Versuchsringe, mindestens was den Belag betrifft, maschinell eingebaut werden können. Beim Einbau der ersten bei- den Versuchsringe wurde die Bestätigung dafür bereits erbracht.

Abbildung 1: Gesamtansicht der Rundlaufanlage des ISETH in Dübendorf

Abbildung 2: Belastungsapparatur, bestehend aus der Antriebseinheit, den Ballasttanks und den hydraulischen Kolben für die Querver- schiebung

Abbildung 3: Zentrale Führungssäule mit Hydraulikpumpe und Schaltkasten

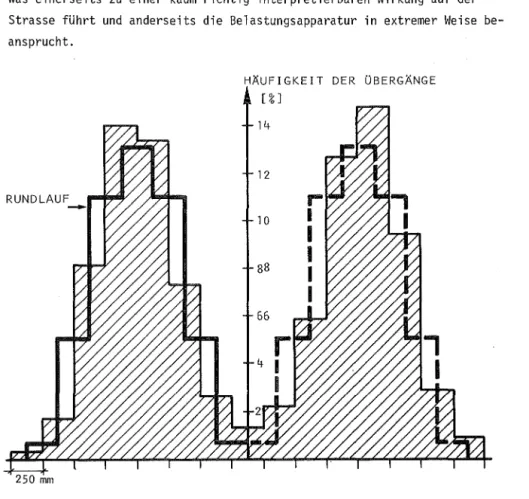

Die Wanne hat einen nach oben offenen, trapezförmigen Querschnitt. Bei ei- ner Tiefe von 2 m wurde die Kronenbreite mit 4,5 m und die Sohlenbreite mit 2,5 m gewählt. Die betonierte Wanne erlaubt es, einen künstlichen Grundwasserspiegel zu erzeugen und zu kontrollieren. Zu diesem Zweck wurde eine ringförmige Sickerleitung eingebaut und an eine externe Pumpstation mit einem Ausgleichsbecken angeschlossen. An der Sohle liess man zusätz- lich zur Sickerleitung eine 150 mm dicke Geröllschicht 30/50 einbringen, welche durch Vliesmatten überdeckt wurde, um eine Durchmischung der Geröll- schicht mit dem feinkörnigen Untergrundmaterial zu verhindern. (Abbildung 13).

2.3. KONZEPTION DER TESTMASCHINE

Die von der Firma Streiff AG in Schwanden/GL konstruierte Belastungsappa- ratur besteht aus drei Armen aus Stahlrohr, ~650 mm (Abbildung 2), die ge- lenkig an einer zentralen Führungssäule befestigt sind {Abbildung 3). Je- der Arm wird durch einen eigenen Elektromotor von 55 kW Leistung angetrie- ben, der über Schleifringe an der zentralen Führungssäule gespeist wird.

Die elektronische Steuerung mit einer Thyristorschaltung ermöglicht eine gleichmässige Belastung aller drei Gleichstrommotoren.

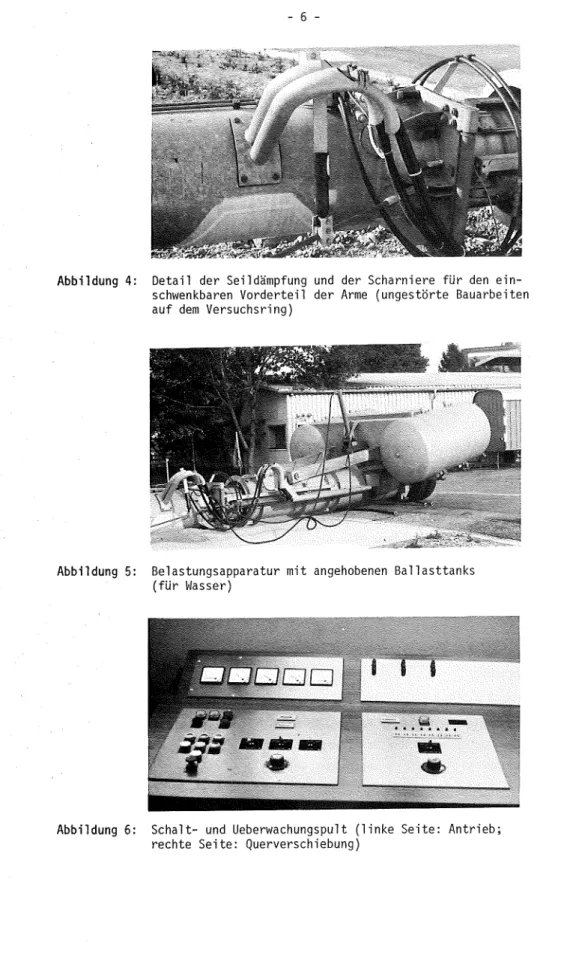

Zusätzlich wurden die drei Arme mit Stahlseilen verspannt. Die Seilschwin- gungen sind mittels Autostassdämpfer auf ein tolerierbares·Mass einge- schränkt worden {Abbildung 4).

Um der Beanspruchung einer Strasse gerecht zu werden, müssen die Zwillings- reifen in der Querrichtung verschiebbar sein. Der äussere Teil der Arme mit den gefederten Belastungstanks besteht aus zwei, mittels Hydraulikzy- lindern teleskopartig verschiebbaren Rohren. Dies ermöglicht der Anlage, nach einem einstellbaren Programm eine Fahrbahnbreite von etwa 1,30 m zu bestreichen.

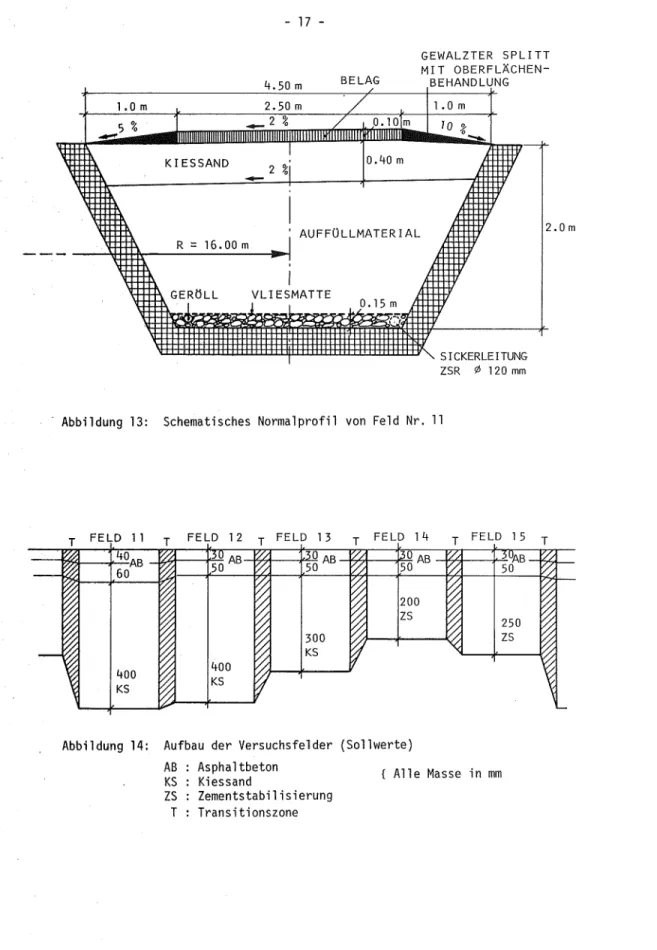

Mit einer Radlast von 60 kN, sie entspricht der gesetzlich festgelegten maximalen Achslast von 12 Tonnen, erreicht die Anlage eine Höchstgeschwin- digkeit von 80 km/h. Die Belastung kann durch Füllen der Belastungstanks mit Wasser bis auf 80 kN gesteigert werden. Dank einer einsetzbaren hydrau- lischen Presse kann jeder Tank angehoben werden; dies erlaubt eine einwand- freie Wartung der Motoren und Getriebe {Abbildung 5).

Abbildung 4: Detail der Seildämpfung und der Scharniere für den ein- schwenkbaren Vorderteil der Arme (ungestörte Bauarbeiten auf dem Versuchsring)

Abbildung 5: Belastungsapparatur mit angehobenen Ballasttanks (für Wasser)

Abbildung 6: Schalt- und Ueberwachungspult (linke Seite: Antrieb;

rechte Seite: Querverschiebung)

Abbildung 7: Betonwanne für die Versuchsstrecken nach Fertigstellung

Abbildung 8: Betonwanne für die Versuchsstrecken im Bau

2.4. MONTAGE DER ANLAGE

Mit dem Bau der Wanne wurden anfangs Mai 1978 die Bauarbeiten an der Runcl- laufanlage eröffnet. Die Wanne selbst wurde in kurzer Zeit fertig beto- niert {Abbildungen 7 und 8), so dass bereits am 27. Juni mit dem Einbrin- g,en des Grundmateri a 1 s begonnen vierden konnte. Die dabei aufgetretenen Probleme werden an anderer Stelle beschrieben, doch wurden Anfangs August Zementstabilisierung und Kiessand der Fundationsschicht eingebaut.

Somit stand der Montage und Verkabelung der Belastungsapparatur nichts mehr im Wege. Am 8. August wurden die Bestandteile mit zwei Tiefgangan- hänger angeliefert und mit einem Pneukran montiert. Die Montagearbeiten dauerten zwei Tage. Schon bald war wieder Raum vorhanden, um den weiteren Einbau voran zu treiben. Am 14. August erstellte die beauftragte Tiefbau- unternehmung die Feinplanie und am folgenden Tag fand der Belagseinbau statt.

Nun folgte das Verkabeln und Austesten der Anlage. Am 18. August konnten dann erstmals einige Runden mit der Maschine gefahren werden, so dass schon bald der offiziellen Uebergabe der Anlage nichts mehr im Wege stand.

Am 20. September fand die Uebergabe der Anlage statt. Nun folgte die Phase mit Abnahmeprüfung, Spannungsmessungen an der Konstruktion und Feineinstel- lungen an der Elektronik. Zum weiteren wurden Schallmessungen durchgeführt, da zuerst von Aussenstehenden befürchtet wurde, die Anlage könnte den für die Industriezone gesetzlich vorgeschriebenen Lärmpegel überschreiten. Den interessierten Fachleuten und den Medien ist die Anlage am 13. Dezember 1978 vorgestellt worden. Mit der Inbetriebnahme der Anlage im eigentlichen Dauerversuchsbetrieb wurde zugewartet, bis die Temperaturfühler in Unter- grund und Fundationsschicht wieder Temperaturen über dem Nullpunkt angekün- digt haben, so dass der Startschuss zur eigentlichen Versuchsaufnahme am 12. Februar 1979 fiel .

2.5. BETRIEBSUNTERBRUCHE

.

Die von der Firma Streiff projektierte und gebaute Anlage stellt einen Pro- totyp dar, und Prototypen haben erfahrungsgernäss eine grössere Anfällig- keit für Pannen und Zwischenfälle als ausgetestete Serienprodukte. So sind auch an der Rundlaufanlage Schäden aufgetreten, die verschiedene Betriebs- unterbrüche in diesem ersten Versuch verursacht haben.

In allen Fällen konnten durch eine zielstrebige Zusammenarbeit von Institut und Hersteller sowie verschiedener beigezogenen .Experten die Ursachen er- mittelt und Reparaturvorschläge erarbeitet werden. Die Ausführung erfolgte unmittelbar darnach, entweder definitiv oder durch provisorische Lösungen, die vorerst einen beschränkten Betrieb (reduzierte Geschwindigkeit) zulies-

sen. Im folgenden werden die aufgetretenen Schäden und ihre Behebung in chronologischer Folge beschrieben. (Siehe auch Abbildung 9).

Der Versuchsbetrieb musste erstmals am 15. Februar 1979 eingestellt werden, da sich Schraubenbrüche an der Befestigung des Getriebeschwenkstückes er- eigneten, die eine zu grosse Ermüdungsbeanspruchung der Schrauben der Ge- triebebefestigung ankündigten. Mit HV-Schrauben und Dehnhülsen hoffte man, die Lösung dieser Ermüdungsbrüche gefunden zu haben, so dass der Versuchs- betrieb am 23. März 1979 wieder aufgenommen werden konnte.

Am 4. April musste der Versuchsbetrieb infolge erneuter Schraubenbrüche schon wieder eingestellt werden. Detailliertere Untersuchungen deuteten nun auch auf die mangelnde Steifigkeit des Schwenkstückes. Eine Verstär- kungsplatte, aufgeschraubt auf das Schwenkstück, sollte provisorisch Ab- hilfe schaffen durch eine bessere Lastverteilung der Wechselbelastung auf die Getriebeschrauben. Am 11. Juni \•JUrde die Anlqge erneut in Betrieb ge- setzt.

Die oben erwähnte Reparatur schien die Lösung der Probleme zu bedeuten, lief doch die Anlage in der Folge störungsfrei bis am 3. August. Ein Rohr- bruch (Abbildung 10) am Trägerarm Nr. 3, setzte die Anlage ausser Betrieb.

Auch hier waren wieder Ermüdungsprobleme und eine Schwächung des Querschnit- tes infolge einer Oeffnung für den Kühlventilator (Abbildung 11) der Elek- tromotoren die Ursache des Bruchs. Diese Schwachstelle ~JUrde durch das Ver-

schweissen der Oeffnung ausgeschaltet, ohne dass dabei die Kühlluftzufuhr wesentlich beeinträchtigt zu sein schien. Nach diversen Dehnungsmessungen an den Getriebeschrauben und am Rohr, konnte der Betrieb ~m 27. August wie- der freigegeben werden. Die vorgängig erwähnten Messungen ·haben jedoch ge- zeigt, dass ein Federungs-Dämpfungssystem auch zwischen Motor, Getriebe und Zwillingsrad (fest montiert am Schwenkstück) einerseits und der übrigen Kon- struktion anderseits eingebaut werden muss. Bis anhin waren nur die Bela- stungstanks gefedert, weshalb das Verhältnis von gefederter zu ungefederter Masse bei einer Radlast von 50 kN mit etwa 1:1 für den Fahrzeugbau ungewöhn- lich hoch war. Der Umbau der Radaufhängung mit einer zusätzlichen Federung, wurde deshalb auf den Zeitpunkt des Abschlusses vom·ersten Versuch vorge- sehen.

Abbildung 9:

- - -

---~-~'\~f--___________ J-.:t:: - - - ·

-f.-M1t --- ---

G)

LAGE DER SCHRAUBEN FÜR DIE GETRIEBEBEFESTIGUNG@ SCHWENKSTÜCK

(V SPINDEL FÜR STURZEINSTELLUNG UND MESSVNG DER DYNAMISCHEN RADLASTEN

QU

URSPRÜNGLICHE LAGE DER LUFTANSAUGÖFFNUNGGD

FLANSCH-SCHRAUBENSchematische Darstellung des äusseren Teils der Belastungsapparatur, *

(entspricht nur im Prinzip, nicht in den Details,den definitiven Ausführungsplänen).

*

Reproduktion mit freundlicher Genehmigung der Math. Streiff AG, Schwanden<9

_ _ __J_

i

0

Abbil~ung 10: Bruch des Trägerrohres am 3.8.1979 (Arm Nr. 3)

Abbildung 11 :

Anfangsstadium der Riss- bilQung bei der Luftan- saugöffnung an der Rohr- unterseite

Bereits zwei Tage nach der erneuten Betriebsaufnahme, am 29. August, muss- te man bei einem Getriebe starken Oelverlust feststellen. Eine genauere Untersuchung ergab, dass die Gussgehäuse der Getriebe den Belastungen nicht ganz gewachsen waren. Nun ersetzte der Getriebehersteller auch die Gussge- häuse durch Stahlgehäuse.

Am 18. September 1979 war auch dieser Schadenfall behoben. Von nun an lief die Anlage störungsfrei bis zum Versuchsende am 27. Februar 1980.

In der ersten März-Woche erfolgte die Umrüstung auf die neue Radaufhängung am Arm Nr. 2. Dies ermöglichte auch die Durchführung von Dehnungsmessungen an den Getriebeschrauben und am Rohr bei stark beschädigter Strasse unmit- telbar vor und nach dem Umbau. Die Ergebnisse befriedigten allgemein, so dass die gleiche Umrüstung auch für die anderen Arme beschlossen wurde.

Dies geschah bei Beginn des zweiten Versuchs.

.

.

3. E I N T E I L U N G U N D A U F B A U D E R V E R S U C H S - F E L D E R

3.1. GRUNDSAETZLICHES, ANZAHL UND ABMESSUNGEN

Die für die Rundlaufanlage gewählten Dimensionen, insbesondere der mittle- re Durchmesser von 32 m, sollten den gleichzeitigen Einbau mehrerer ver- schiedenartig aufgebauter Versuchsfelder in genügender Länge ermöglichen.

Es ist naheliegend, dass auf einer solchen Anlage die Definition einer

"genügenden Länge" eine andere sein muss, als bei der Projektierung und beim Bau eines Versuchsfeldes im öffentlichen Strassennetz. Der Zeitraf- fungseffekt beim Rundlauf ist nämlich mit gleichen Versuchsbedingungen für eine bestimmte Untersuchung zu kombinieren, d. h. also, dass auf dem glei- chen Ring mehrere Varianten zusammen geprüft werden müssen. Fürs erste wur- den dabei die Erfahrungen bei anderen Rundlaufanlagen [l] mitberücksich- tigt, ~10 je nach Gesamtabmessungen der Ring in zwei oder mehrere Teile ge- gliedert wird. Von der totalen zur Verfügung stehenden Streckenlänge (100,5 m) müssen allerdings Abzüge gemacht werden für die Uebergangszonen mit Anpassung der Schichtdicke und für teilweise ungenügende Qualität und Gleichmässigkeit der Ausführung in der Anfangs- und Endphase eines maschi- nellen Einbaus.

Eine weitere Komponente die es zu berücksichtigen gilt, ist die Tatsache, dass eingebaute Messinstrumente {Fühler, Sonden, Referenzmarken) lokale Inhomogenitäten darstellen, welche das "normale" Verhalten der sie umgeben- den Materialien lokal und mittelfristig z. T. empfindlich stören können, ohne dass deswegen ihre spezifische Funktion - d. h. die Anzeige einer be- stimmten Messgrösse - in Frage gestellt ist. Für die Versuchsfelder auf der Rundlaufanlage wurde deshalb darauf geachtet, dass alle Instrumenten- einbauten zusammen gruppiert werden, um daneben eine möglichst grosse Streckenlänge für die Beobachtung und zerstörungsfreie Messung des Verhal- tens eines homogenen Aufbaus zur Verfügung zu haben. Die für den Versuchs- anfang vorgesehenen Prüfungen an Bohrkernen haben auch die geschilderten Ueberlegungen insoweit berücksichtigt, als die Entnahme der Proben eben- falls in der "Instrumentenzone" vorgenommen wurden.

Wie bereits im Rahmen der Planung der Rundlaufanlage vorgesehen, wurden also beim ersten Versuch fünf verschiedene Felder eingebaut. Die einzel- nen Felder weisen entlang der Mittellinien eine Länge von je 18,0 m auf, die restlichen 10,5 m Strecke wurden aufgeteilt in vier Transitionsbe- reiche von 1,5 mundeiner längeren Uebergangszone von 4,5 m, die für den Beginn des Belagseinbaus mit dem Fertiger vorgesehen war (Abbildung 12).

Auf eine Anzahl von fünf Versuchsfeldern ist auch die Anordnung der Ka- belkanäle und Schächte für die Messleitungen konzipiert. Diese sind in gleichen Abständen auf der Aussenseite der die Anlage umfassenden Strasse plaziert. Von den Schächten gehen unterirdisch je zwei 100 mm 0 Rohre bis in die Betonwanne hinein. Durch diese Rohre werden die Leitungen der Messfühler geschützt gelegt, so dass sich beim Einbau und infolge des recht regen Baustellenverkehrs keine irreparablen Schäden an den Instru- menten ereignen können.

Die Messschächte untereinander sind wiederum durch gedeckte Kabelkanäle verbunden, welche bis in den Kontrollraum hinein geführt werden.

Die Breite der Versuchsfelder kann an sich nicht frei gewählt werden, da sie durch die Abmessungen der Betonwanne bestimmt ist. Bei der seinerzei- tigen Wahl dieser Abmessungen ist man zunächst von einem Rechteck-Profil mit einer Breite von 2,5 m und einer Tiefe von 2 m ausgegangen. Dadurch hätte man - gestützt auf vereinfachte Berechnungsmethoden.- bereits er- reicht, dass der Einfluss der starren Begrenzungswände vernachlässigt wer- den kann, sind doch die auftretenden Kräfte in diesen Bereichen kleiner als 5 % der Maximalkräfte im ganzen Strassenkörper. Die obere Ausweitung der Wanne auf eine Breite von 4,5 m wurde dann erwünscht, um bessere Ar- beits- und Verdichtungsmöglichkeiten am Rand beim Einbau zu gewährleisten.

Während das Grundmaterial und die Fundationsschicht (aus Kiessand, bzw.

Zementstabilisierung) auf die volle zur Verfügung stehenden Breite einge- baut werden, beträgt die Breite des Belages an der Oberfläche nur 2,5 m, auf der Ausgleichsschicht etwa 2,8 m. Unter Berücksichtigung der Querver- teilung der Raddurchgänge - bestrichene Fahrbahnbreite max. 1,3 m - dürf- te die so gewählte Lösung einen für die Verdichtung und das Randverhalten genügend breiten Seitenstreifen übrig lassen. Die Beschränkung der Belags- breite ermöglicht zudem die Gestaltung geeigneter Böschungen beidseits der Fahrbahn um eine gute Oberflächenentwässerung zu gewährleisten, ohne für das Auffahren zu steil zu sein {Abbildung 13).

Abbildung 12: Schematische Darstellung der Unterteilung der Versuchs- piste in Unterabschnitte mit verschiedenem Aufbau (I: Instrumentenzone; T: Transitionszone)

3.2. VARIANTENWAHL FUER DEN 1. VERSUCH

Wie bereits im ersten Kapitel dieses Berichtes erwähnt, ist der ganze erste Versuch zunächst als "Eichversuch" konzipiert. Für die Wahl der Oberbauvarianten (Abbildung 14) ergibt sich somit die Notwendigkeit, Ma- terialien zu prüfen, deren Verhalten in der Praxis bereits beobachtet wurde, so dass mögliche spezifische Schadensbilder der Rundlaufanlage erkannt werden können. Ebenso musste darauf geachtet werden, dass der

Einbauvorgang nicht übermässig durch verschiedene Komplikationen erschwert wurde. Diese Ueberlegungen und Randbedingungen führten zu folgender Wahl:

- Hauptvariable: Fundationsschicht sowohl bezüglich Materialart als auch bezüglich Dicke.

- Nebenvariable: Belagsdicke.

Damit ergab sich die Gelegenheit, anhand eines durchgehenden Belagseinbaus auf dem ganzen Ring, die möglichen Probleme bei einem Einbau von sektori- ell verschiedenen Belägen zu erkennen.

Als Hauptmaterial für die Fundationsschicht wurde ein Kiessand gewählt, was einem konventionellen Oberbau entspricht. Zwei Felder erhielten eine Dicke der Fundationsschicht von 400 mm, ein drittes Feld eine solche von 300 mm. Das Ziel dieses Vergehens war einerseits die Feststellung des un- terschiedlichen Verhaltens der Felder mit 300 und 400 mm Fundationsschicht und anderseits die Beobachtung möglicher Verhaltensunterschiede infolge va- riabler Belagsdicke (80 bzw. 100 mm) auf 2 Feldern mit 400 mm Kiessand.

Im Hinblick auf den schon geplanten zweiten Versuch zur Ueberprüfung des Langzeitverhaltens von Zementstabilisierungen wurden im ersten Versuchs- ring auch zwei Felder mit einer zementstabilisierten Fundationsschicht eingebaut. Einerseits sollten die grundsätzlichen Verhaltensunterschiede in der Schadensbildung gegenüber dem konventionellen Oberbau mit Kiessand erkannt werden, andererseits galt es auch Erfahrungen beim Einbau von Ze- mentstabilisierungen in der Rundlaufanlage zu sammeln.

3.3. DIMENSIONIERUNG DER VERSUCHSFELDER

Eine der Hauptfragen, welche mit Hilfe von einer Rundlaufanlage oder einer anderen auf dem Zeitraffungseffekt beruhenden Belastungseinrichtung gelöst werden sollen, ist die nach dem benötigtem Zeitaufwand oder in anderen Wor- ten der Anzahl Belastungen, bis die geprüfte Strassenkonstruktion ihr Ende einer vernünftigen Gebrauchsdauer erreicht. Zudem ist man auch danach be- strebt - um den eben zitierten Zeitraffungseffekt tatsächlich auszunützen- das Ende der Gebrauchsdauer innert einer überschaubaren Frist zu erreichen.

Der erste Versuchsring wurde infolgedessen bewusst schwach dimensioniert

4 50 m BELAG

1.0 m 2.50 m

' /

5 %

1

- 2 % / 0.10jm~ 111111111111111111111111111111111111 111'11111

~

KIESSAND-

2zj

I 0.40 mI

R = 16.00m

i

AUFFÜLLMATERIAL-

'I

GERÖLL (L1ESMATTE 0.15 m

~:')~

GEWALZTER SPLITT MIT OBERFLÄCHEN-

BEHANDLUNG 1.0 m

10 %

~

r

'il2

SICKERLEITUNG ZSR ~ 120 mm

Abbildung 13: Schematisches Normalprofil von Feld Nr. 11

FELD 12 FELD 1 4 FELD 1 5

Abbildung 14: Aufbau der Versuchsfelder (Sollwerte) AB Asphaltbeton

KS Kiessand

ZS Zementstabilisierung T Transitionszone

{ Alle Masse in mm

.0 m

- sowohl durch minimale Tragfähigkeitsverhältnisse auf dem Planum als auch durch die Dicke der verschiedenen Schichten - um sicher innert Jahresfrist das Ende des Versuches erleben zu können.

Gemessen an den Dimensionierungsempfehlungen [2] aus dem AASHO-Strassen- test [3] beträgt die zu erwartende Gebrauchsdauer (Tabelle l) zwischen un- gefähr 2501000 Normachslasten {Feld Nr. 13 mit 300 mm Kiessand) und gut eineinhalb Millionen {Feld Nr. 15 mit 250 mm Zementstabilisierung). Mit einer Radlast {50 kN) auf der Rundlaufanlage, welche ziemlich genau.zwei Normachslasten entspricht, lassen sich die genannten Lebensdauerzahlen bei einer konstanten Fahrgeschwindigkeit von 40 km/h in 106 bis 640 Be- triebsstunden erreichen.

Auch gernäss den schweizerischen Dimensionierungsnormen [4] entsprechen die vorgesehenen Oberbauten mit einem TF von ca. 100 {d~ h. W

=

7301000 Normachslasten) den oben genannten Werten.Ohne auf die weiteren Ergebnisse und die von den ursprünglichen Annahmen teilweise abweichenden Randbedingungen vorgreifen zu wollen, kann vermerkt werden, dass der Versuch bei 1,3 Millionen Normachslasten abgebrochen wur- de und somit die ursprüngl i ehe Vorstellung der zu erwartenden Betriebszeit getroffen wurde.

TABELLE 1: Lebensdauererwartung für die Versuchsfelder nach Sollwerten {CBR

=

10 %, S-Wert=

4.2, Regionalfaktor R=

1.3)FELD ll FELD 12 FELD 13 FELD 14 FELD 15

LL I

I- w I I I I I

er: oro ~ ~ ~ ~ ~

c!; ~ ... ~ ... ~ ... ..--, ... ~ ... ~

-' -' c:>E c:>E ClE ClE c:>E

c!; c ! ; l - I-U I-U I- u I-U I-U

... ... z :r: '--' :r: '--' :r: '--' :r: '--' :r: '--'

er: er: w u

-o

u-o

u-o

u-o

u-o

w w ... ... -o ... -o ... -o ... -o ... -o

I- I-N :r: :r: :r: :r: :r:

c!; c!;l-< uw ..; uw ..; uw u.w ..; uw ..;

::E ::ELL Vl~ Vl ~ Vl~ ro Vl~ Vl ~

AB 0.44 10 4.40 8 3.52 8 3.52 8 3.52 8 3.52

KS O.ll 40 4.40 40 4.40 30 3.30

-

-zs

0.22- -

- 20 4.40 25 5.501 - - - 1 - - - ~ 1 - - -

SN 8.80 7.92 6.82 7.92 9.02

w 112001000 6501000 2501000 6501000 115001000

TF 160 90 30 90 200

4. V E R S U C H S D U R C H F U E H R U N G U N D M E S S U N G E N

4. l. QUERVERTEILUNG DER RADUEBERGAENGE

F A H R B E T R I E B

Wie in 2.3. erwähnt, ist die Rundlaufanlage so konzipiert, dass im Dauer- betrieb laufend eine Veränderung der Fahrspur innerhalb bestimmter Gren- zen erfolgen kann. Diese Grenzen sind durch den Weg der Hydraulikzylinder festgelegt, welcher 0.8 m beträgt. Unter Berücksichtigung der Reifenbrei- te ergibt sich damit eine maximale befahrene Fahrbahnbreite von 1.3 m (entsprechend einer Radspur oder einer Halbachse). Die Steuerung der Quer- verschiebung kann entweder manuell auf jede beliebige Position geschehen - diese Betriebsart kommt bei der Durchführung von Messungen mit genauer Angabe der Lage der Belastung (Rad) zur Anwendung - oder automatisch nach einem festzulegenden Programm. Bei dieser Betriebsart erfolgt die Querver- schiebung in Sprünge von je 100 mm sowohl nach aussen als auch nach in- nen synchron durch alle drei Arme. Bei jeder Zwischenposition (es stehen insgesamt 8 solcher Fixpunkte zur Verfügung) kann man die Anzahl Umdrehun- gen festlegen. Ist diese Anzahl Umdrehungen durchgeführt, so verschieben sich die Arme automatisch in die nächste Position (Dauer der Querbewegung ca. l Runde). Die dadurch hervorgerufene "stufenweise" Verschiebung wird insofern abgeglättet, als es möglich ist die Grundeinstellung (Basislänge) jeden Armes um wenige mm (20-30) voneinander abweichend einzustellen.

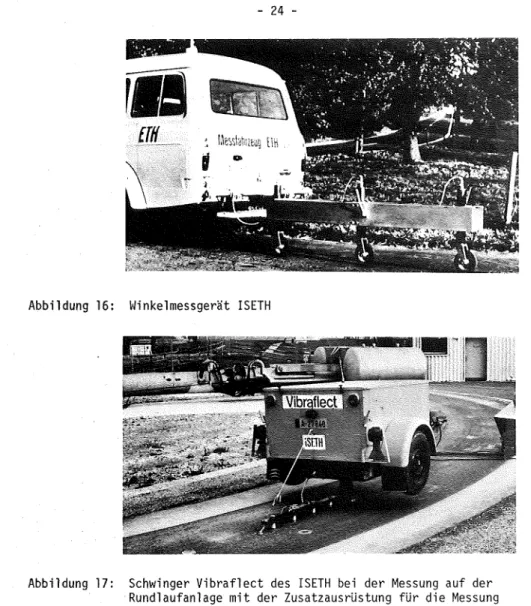

Für den Querverteilungsmodus im ersten Versuch wurde eine gleichmässige Hin- und Herbewegung gewählt, welche der Querverteilung des Schwerverkehrs auf Autobahnen und Hochleistungsstrassen entspricht. Das Histogramm der Radübergänge pro Fahrbahnabschnitt (in der Breite) ist in Abbildung 15 vor dem Hintergrund einer tatsächlichen Messung auf einer öffentlichen Strasse [5] dargestellt.

4.2. FAHRGESCHWINDIGKEIT

Die Rundlaufanlage ist in der Lage, gernäss Pflichtenheft, eine Höchstge- schwindigkeit von 80 km/h bei einer Radlast von 60 kN zu erreichen und

eine solche von 60 km/h bei einer Radlast von 80 kN (diese Geschwindigkeit wurde bei einem kurzen Probebetrieb mit grosser Reserve erreicht).

Für den bei einer konstant gehaltenen statischen Radlast von 50 kN durch- geführten ersten Versuch (mit der oben angegebenen kurzen Ausnahme an- lässlich der Abnahmeversuche, 250 Runden mit 60 + 65 kN, 107 Runden mit 80 kN Radlast) wurde ein Wert von 60 km/h als Betriebsgeschwindigkeit bei Versuchsbeginn festgelegt. Von anderen Rundlaufanlagen her ist bekannt, dass mit zunehmender Verschlechterung des Oberflächenzustandes der Fahr- bahn die Geschwindigkeit der Anlage reduziert werden muss, will man nicht die dynamischen Radlastschwankungen unverhältnismässig ansteigen lassen, was einerseits zu einer kaum richtig interpretierbaren Wirkung auf der Strasse führt und anderseits die Belastungsapparatur in extremer Weise be- ansprucht.

HÄUFIGKEIT DER ÜBERGÄNGE [%]

Abbildung 15: Querverteilung der Raddurchgänge bei der Rundlaufanlage im Vergleich zur Messung auf einer Hochleistungsstrasse (Kloten - Bülach, nur Schwerverkehr, schraffiert).

Dies entspricht im übrigen dem allgemeinen Verhalten aller Verkehrsteil- nehmer, welche schon aus Komfortgründen die Geschwindigkeit dem Fahrbahn- zustand (Ebenheit, Löcher) anpassen müssen. Eine Kontrolle der dynamischen Radlastschwankungen an der Rundlaufanlage erfolgte am Rundlauf anlässlich von periodischen Messungen mit Hilfe von Dehnungsmessstreifen, welche an der Spindel für die Sturzeinstellung (Abbildung 9) befestigt sind.

Beim ersten Versuch auf der Rundlaufanlage musste eine Geschwindigkeitsan- passung in erster Linieaufgrund der schon beschriebenen Schäden bei den Getriebebefestigungsschrauben erfolgen. So wurde aufgrund von Messungen an den betreffenden Schrauben Ende Juni 1979 eine interne Weisung heraus- gegeben, gernäss welcher die Anlage im Dauerbetrieb eine Geschwindigkeit von 40 km/h nicht überschreiten durfte (diese Weisung konnte nach dem 1980 erfolgten Umbau der Radaufhängungen aufgehoben werden). Gegen Versuchsende, im Dezember 1979, wurde die Dauergeschwindigkeit weiter gesenkt, als Folge grösserer, in ihrer Ausdehnung aber beschränkten Vertiefungen der Ober- fläche.

4.3. MESSUNG DES QUERPROFILS

Das wahre Profil der Querebenheit kann mittels eines Profilschreibers (Planum) aufgezeichnet werden. Nun wird graphisch aus dem Profilbeschrieb die maximale Vertiefung (T) des Belages unter einer 2-m-Latte ermittelt.

Im Gegensatz zur Norm SN 640 520a, in welcher der T-Wert unter der 4-m- Latte bestimmt wird, musste man sich infolge einer Fahrbahnbreite von 2,5 m auf die 2-m-Latte beschränken.

Die ausserhalb des1.3mbreiten befahrenen Fahrbahnstreifens gelegenen Endpunkte der Planumaufzeichnung wurden mittels Nivellierbolzen versichert und jeweils auch nivelliert. Damit können auch Veränderungen ausserhalb des befahrenen Bereichs festgestellt werden, wie etwa die Frosthebungen oder Konsolidation und Setzungen des Untergrunds. Auf jedem einzelnen Feld wurden 5 Stellen, jeweils 3 m voneinander entfer.nt, für die Aufnahme des Querprofils festgelegt und mit den erwähnten Bolzen markiert.

Neben der allgemeinen Information über die Entwicklung des Oberflächenzu- standes im Querprofil (Spurrinnenbildung) liefert die Auswertung dieser

Querprofilmessungen auch die bei flexiblen Belägen benötigte Verdrückungs- tiefe für die Bestimmung des augenblicklichen Befahrbarkeitsindexes (p- Wert), der sich aus dem Mittel der Neigungsstreuung, dem Mass der Risse- bildung und Ausbesserung der Decke sowie dem Mass der Verdrückungen in der Radspur zusammensetzt (siehe auch 4.4. ).

4.4. MESSUNG DES LAENGSPROFILS {siehe auch Anhang A. 1)

Die in den Normen vorgesehene Methode für Ebenheitsmessungen mit einem Winkelmessgerät (Abbildung 16) ist auf einer Rundlaufanlage wegen geomet- rischen Besonderheiten problematisch. Bei kleinen Radien wie auf der Runcl- laufanlage fahren die drei Räder des am Zugfahrzeug angehängten Winkelmes- sers nicht mehr exakt hintereinander, sondern leicht versetzt. Zum andern ist es für den Fahrer ausserordentlich schwierig, genau auf einem Kreis zu fahren. Bei den kleinsten Lenkkorrekturen schwenkt das Winkelmessgerät hinten aus und erfasst neben der Längsebenheit auch einen Teil der Quer- ebenheit (inkl. Querneigung). Vor allem nach starker Spurrinnenbildung auf dem Versuchsring dürfte man vom Winkelmesser keine befriedigende Resui- tate mehr erwarten. Es ist deshalb unterlassen worden, ausser im unbefahre- nem Anfangszustand, Messungen mit dem Winkelmessgerät vorzunehmen.

Um die bei fortschreitender Versuchsdauer zu erwartenden Veränderungen des Längsprofils dennoch genau feststellen und verfolgen zu können, wurden auf der Mittelachse der Fahrbahn (entsprechend einem Radius von 16.00 m) alle 0.5 m Punkte mit Farbe markiert, welche in der Folge regelmässig ni- velliert wurden. Zudem wurden auch die Höhen von einbetonierten Fixpunkten auf dem Rand der Betonwanne gemessen. Damit ergab sich die Möglichkeit, aus dem Längsnivellement auch eventuelle Setzungen und Hebungen der ganzen Ver- suchsfelder zu erkennen.

Die Auswertung des Längsnivellements erfolgt rechnerisch und graphisch mit Hilfe des eigens dazu entwickelten Computerprogrammes NIVEL. Auf einem Plot- ter der Rechenanlage wird das Profil mit den Höhen im Massstab 1 : 1 und der Länge im Massstab 1 : 100 aufgezeichnet. Da die Höhenlage auf einem ge- nau definiertem Niveau bezogen ist, lässt sich beim Uebereinanderlegen der Graphiken des Längsprofils aus nacheinander folgenden Messungen die eigent-

liehen Ebenheitsveränderungen und die Setzungen gut trennen. Neben der zeichnerischen Darstellung errechnet das erwähnte Programm feldweise auch die Standardabweichung sw des Winkelwertes W gernäss SN 640 520a.

Das Längsprofil einer Fahrbahnoberfläche hat auch einen grossen Einfluss auf den Befahrbarkeitswert [2] einer Strasse. Dieser Einfluss wurde beim AASHO-Test mit der Neigunsstreuung SV charakterisiert, die mittels einem speziellen Profilegrafen gemessen wird. Anlässlich früherer Messungen unter Leitung des ISETH [6] konnte eine Korrelation zwischen der Neigungs- streuung SV und der Standardabweichung sw gefunden werden. Diese Korre- lation wird hier verwendet um einen Befahrbarkeitswert auf den einzelnen Feldern der Rundlaufanlage zu bestimmen. Der Befahrbarkeitsindex PSI wird für flexible Strassen nach folgender Formel gerechnet:

PSI= 5.03- 1.91 log (1 +SV) - 0.01 ~ - 1.38 RD2

wobei: C + P =Risse und Flickstellen (cracks and patches) in Fuss (Risse), bzw. Quadratfuss (Flicke) pro lOOG Quadratfuss Belagsoberfläche

Rö

Rinnentiefe (rut depth) in Zoll unter einer Latte von 4 Fuss Länge (1.20 m).4.5. DYNAMISCHE DEFLEKTIONSMESSUNGEN MIT DEM SCHWINGER

Das Messgerät für die dynamischen Deflektionsmessungen ist ein leichter Schwinger (Abbildung 17), hergestellt vom Otto-Graf-Institut der Universi- tät Stuttgart nach dem Prinzip des amerikanischen Dynaflect-Gerätes [7]

und ist in einem einachsigen Anhänger eingebaut. Bei der Messung wird an der Unterseite des Anhängers ein zylindrischer Stempel mit ringförmiger Grundplatte ( R = 11 cm, r = 3,8 cm) so weit ausgefahren, dass die Räder ca. 5 cm über dem Boden stehen. Das zu prüfende Material wird· dabei vom Eigengewicht des Anhängers statisch belastet. Durch die gegenläufige Ro- tation von zwei Scheibenpaaren mit einer Umwucht wird der statischen Be- lastung eine dynamische sinusoidale Schwingung überlagert, deren Kraftam- plitude bei einer konstanten Frequenz von 8 Hz 2 kN beträgt (Abbildung 18).

In der Mitte der Grundplatte sowie ausserhalb davon in Abständen von je 30 cm untereinander sind Geophone montiert, deren integrierte Signale nach

Abbildung 16: Winkelmessgerät ISETH

Abbildung 17: Schwinger Vibraflect des ISETH bei der Messung auf der Rundlaufanlage mit der Zusatzausrüstung für die Messung der Deflektionsmulde

Berücksichtigung eines konstanten Eichwertes die direkte Bestimmung der Deflektion infolge der dynamischen Mehrbelastung von 2 kN ermöglichen.

Bei der Auswertung der ~1essergebni sse wurden die Ei nsenkungs~1erte (in mm·l0-2 ) linear auf eine Belastung von 50 kN extrapoliert. Durch dieses Vorgehen erhält man Deflektionen gleicher Grössenordnung wie beim Benkel- , man-Balken, also "anschaulichere" Werte.

Abbildung 18:

Schematische Darstellung des Schwingers

DYNAiv\ISCHE

SCHWINGERMASCHINE MIT 2 UNWUCHTSCHEIBEN

STATISCHE GRUNDLAST]

_ _l

ZEIT

4. 6. DEFLEKTIONSt4ESSUNGEN ~1IT DEM SENKELMAN-BALKEN

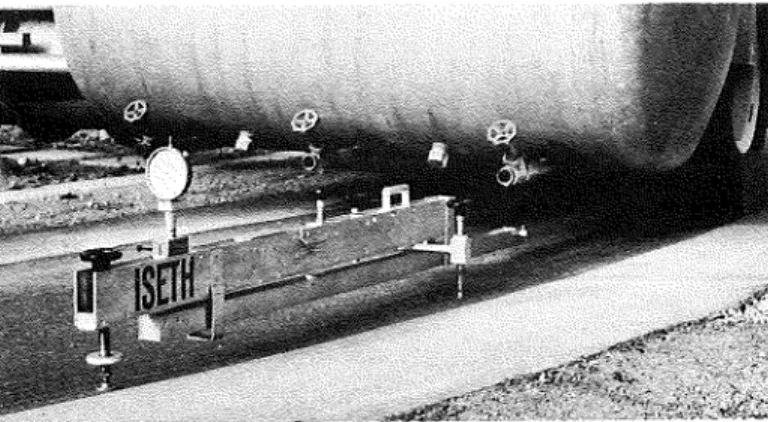

Für die Deflektionsmessungen wurde neben dem dynamischen Verfahren mit dem Schwinger auch der Benkelman-Balken als statisches oder quasi-sta- tisches Messgerät angewendet {Abbildungen 19 und 20).

Der Benkelman-Balken wurde für den AASHO-Test entwickelt. Da es sich beim Benkelman-Balken um ein äusserst preisgünstiges und leicht zu bedienendes Gerät handelt, erfreut er sich bei seinen Benützern- einer grossen Beliebt- heit. Die Handhabung des Gerätes ist in der Norm SN 670 362 beschrieben und auch jedem Strassenfachmann hinlänglich bekannt, so dass sich eine de- daillierte Beschreibung erübrigt.

Ein Zwillingsrad beim Rundlauf belastet die Strasse statisch mit 50 kN.

Dies erlaubt es, gleich mit der Anlage selbst die Messung der rückfedern- den Deflektion mit dem Benkelman-Balken auszuführen. Die Messung der De-

Abbildung 19: Benkelman-Balken, Aufstellung des Gerätes

Abbildung 20: Benkelman-Balken: Beginn der Messung (Anfangsablesung) mit der Tastspitze zwischen den Reifen des Zwillingsrades

flektionsmulde am Rundlauf mit dem Benkelman-Balken ist problematisch, weil die Anlage über keine Bremsen verfügt. Deshalb wurde auf die Mulden- messung verzichtet.

Die Deflektionsmessung mit dem Benkelman-Balken hat jedoch ihre Grenzen.

Bei starkem Oberbau oder auch bei einer gebundenen Fundationsschicht grös- serer Dicke erhält man eine relativ breite Deflektionsmulde, in die dann auch die Stützen des Benkelman-Balkens zu liegen kommen, was zu bedeuten- den Messfehlern führen kann. Die im vorhergehenden Abschnitt beschriebene Messmethode mit dem Schwinger ist nicht mit diesem Problem behaftet.

4.7. ABNUETZUNGSMESSUNGEN

Wie der Name schon andeutet, befassen sich diese Messungen mit der Abnüt- zung des Strassenbelages. Vor allem in der Zeit, als Spikes-Reifen noch häufige Verwendung fanden, hatten die Abnützungsmessungen mit Spezialbol- zen [8] noch ihre volle Berechtigung. Heute fällt das Problem der Abnüt- zung der Beläge nicht mehr stark ins Gewicht. Der Durchführung dieser Messungen auf der Rundlaufanlage kommt eher der Charakter einer Vervoll- ständigung zu, als dass man wesentliche Erkenntnisse aus den Ergebnissen zu erwarten hätte.

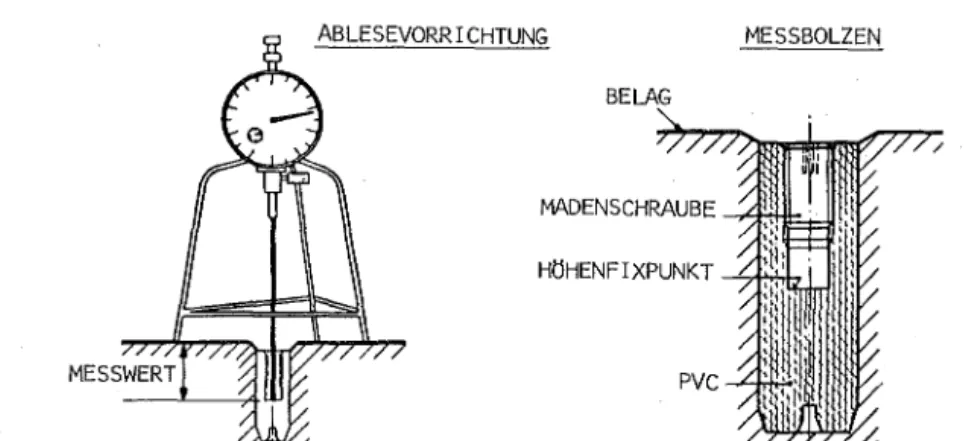

Die Messeinrichtung (Abbildung 21) besteht aus einem sechseckigen Kunst- stoffbolzen von 60 mm Länge und 20 mm Durchmesser. Von oben her wurde ein Loch mit einem Durchmesser von 9 mm, 30 mm tief in den Kunststoff gebohrt und mit einem Gewinde versehen. Der Boden des Bohrlochs ist eben und dient als Höhenfixpunkt.

In den Belag wird nun ein Loch von 20 mm Durchmesser, 65 - 70 mm tief ge- bohrt, der Kunststoffbolzen mit Klebstoff bestrichen und eingesetzt.

Zur Messung der Höhendifferenz zwischen dem Fixpunkt im Messbolzen und der Belagsoberfläche dient eine Messuhr, die auf einem Dreibein fest mon- tiert ist. Dank dem Dreibein erhält man bei jeder Messung bereits den Mit- telwert von drei Messungen, so dass der Mittelwert der vier üblichen Ab- lesungen pro Bolzen (dabei wird das Dreibein jeweils ca. goo gedreht) be- reits dem Mittelwert von zwölf Messpunkten entspricht.

ABLESEVORRICHTUNG MESSBOLZEN

BELAG

HÖHENFIXPUNKT

MESSWERT

Abbildung 21: Messbolzen und Ablesevorrichtung für die Abnützungs- messungen des Belages

4.8. TEMPERATURMESSUNGEN

Bei bituminösen Belägen spielen die herrschenden Temperaturen in Belag und Luft eine grosse Rolle, da sie mit der Belastung zusammen massgeblich für die Verformungen des Belages verantwortlich zeichnen. Es liegt des- halb auf der Hand, die genannten Temperaturen und deren zeitliches Ver- halten besser kennen zu lernen.

Beim Messaufnehmer (Abbildung 22) handelt es sich um einen Widerstand des Typs PT 100, welcher an einem dreiadrigen Kabel angeschlossen ist, um die Messleitung zu kompensieren. Der Messaufnehmer und ein kleines Stück Kabel stecken in einer 6 cm langen Stahlhülse, die mit Silikon ausgegos- sen wurde. Um jedes Eindringen von Wasser oder Feuchtigkeit zu verhindern, wurde der Fühler noch in einem Bad mit Shellgrip eingetaucht.

Dank einem im Steuerraum aufgestellten Registriergerät mit 30 Kanälen konn- ten von 38 verschiedenen Temperaturmessstellen, die alle doppelt bestückt worden waren (1 Reserve), 30 Messstellen in Intervallen von 3 bis 4 Stun- den abgefragt werden. Alle Daten wurden anschliessend durch eine Teletype- Maschine auf Papier und Lochstreifen registriert. Die Auswertung erfolgte über ein Computerprogramm, das den Mittelwert sowie das Maximum und Mini- mum des Tages errechnete. Details zu den Temperaturfühlern, der Datener- fassung und -auswertung sind im Teil A.2. des Anhanges enthalten.

Die Temperaturfühler wurden entlang der Mittelaxe der Fahrbahn auf ver- schiedenen Tiefen eingebaut (Abbildung 24) von 15 mm unter der Belagsober- fläche bis ca. 2.0 m Tiefe amBoden der Betonwanne. Ein zusätzlicher Füh- ler für die Erfassung der Lufttemperaturen wurde in ca. 4.0 m Höhe auf einem Baum neben dem Rundlauf plaziert.

4.9. DEHNUNGSMESSUNGEN

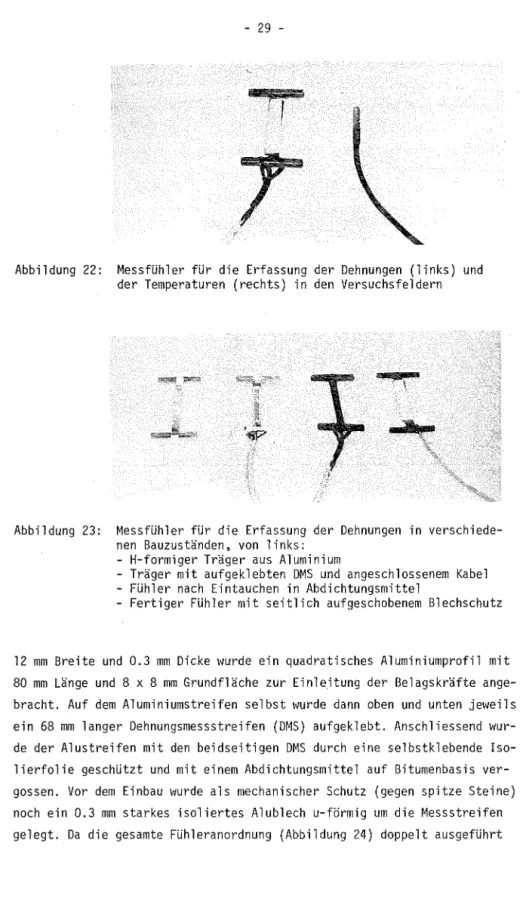

Für die Messung der Dehnungen in den bituminös gebundenen Schichten wurden am ISETH dem System des TRRL (Transport and Road Research Laboratory, Eng- land) nachempfundene Geber gebaut, wie dies bereits an der ETH Lausanne für die Instrumentierung der Beläge im ersten Versuch in der Halle Fosse geschehen war. Der Geber (Abbildung 22 und 23) besteht aus einem Aluminium- streifen von 130 mm Länge. An den beiden Enden des Aluminiumstreifens von

Abbildung 22: Messfühler für die Erfassung der Dehnungen (links) und der Temperaturen (rechts) in den Versuchgfeldern

Abbildung 23: Messfühler für die Erfassung der Dehnungen in verschiede- nen Bauzuständen, von links:

- H-formiger Träger aus Aluminium

- Träger mit aufgeklebten DMS und angeschlossenem Kabel - Fühler nach Eintauchen in Abdichtungsmittel

- Fertiger Fühler mit seitlich aufgeschobenem Blechschutz

12 mm Breite und 0.3 mm Dicke wurde ein quadratisches Aluminiumprofil mit 80 mm Länge und 8 x 8 mm Grundfläche zur Einleitung der Belagskräfte ange- bracht. Auf dem Aluminiumstreifen selbst wurde dann oben und unten jeweils ein 68 mm langer Dehnungsmessstreifen (DMS) aufgeklebt. Anschliessend wur- de der Alustreifen mit den beidseitigen DMS durch eine selbstklebende Iso- lierfolie geschützt und mit einem Abdichtungsmittel auf Bitumenbasis ver- gossen. Vor dem Einbau wurde als mechanischer Schutz (gegen spitze Steine) noch ein 0.3 mm starkes isoliertes Alublech u-förmig um die Messstreifen gelegt. Da die gesamte Fühleranordnung (Abbildung 24) doppelt ausgeführt

I

\ I

GRUNDRISS

\ ~---~---~

\

\

\

\

\ ~----~~---

f.29 2.15

SCHNITT

TEMPERATUR DEHNUNGEN

-2.~() ---~-

---~::

Abbildung 24: Lage der eingebauten MessfUhler (Temperatur, Dehnungen) in der Instrumentenzone. Die Abmessungen in der Schnitt- zeichnung sind fUr Feld ll gUltig.

wurde, konnte jede Messposition viermal bestückt werden, das heisst, im gesamten Rundlauf waren 160 DMS auf 80 Gebern eingebaut worden.

Anders als bei der Aufzeichnung der Temperaturen, stellt die Ablesung der DMS keinen kontinuierlichen Messvorgang dar. Die Kabelleitungen der DMS enden mit einem Stecker in den Schächten entlang dem Kanal für die Mess- kabel. Bei Durchführung von Messungen werden die DMS an die in einem Fahr- zeug mitgebrachte Registriereinrichtung angeschlossen (Abbildung 25).

Messtechnische Details sind im Anhang A.2. enthalten.

Abbildung 25: Messfahrzeug mit Registriereinrichtung und angeschlossene Kabel der DMS

5. E I N B A U D E R V E R S U C H S F E L D E R

5.1. UNTERGRUNDMATERIAL

Gernäss der Dimensionierung der Versuchsfelder (siehe 3.2.) wurden auf dem Plan um niedrige Tragfähigkeitswerte erv1ünscht, entsprechend dem in den Nor- men genannten Minimalwert (ME= 15'000 kN·m-2). Die Suche nach einem Mate- rial, welches neben der Erfüllung der genannten Anforderung auch eine ge- nügende Gleichmässigkeit erwarten liess, führte zur Wahl eines künstlich aufbereiteten Siltes, ML (Beilage 1) wie er bei der Waschanlage einer Kiesgrube anfällt und in einem Schlammweiher liegen bleibt. Nebst der angestrebten Wirkung bot sich dieses Material auch deswegen an, weil da- mit die Querverbindungen mit den Untersuchungen in der Halle Fosse der EPFL auf gleichem Material hergestellt wurden.

Das Grundmateri a 1 , etwa 600 m3, wurde bereits 5 ~Jochen vor Einbau der Gru- be entnommen und auf einer Deponie in einer Stärke von ca. 0.8 m gelagert (Abbildung 26).

Trotz diesen Vorkehrungen hatte der Silt infolge andauernder Regenfälle bei Einbaubeginn immer noch einen Anlieferungswassergehalt von bis zu 30 % ..

Da der Durchlässigkeitskoeffizient (k ca. l0-7 mm·sec-1) anfänglich unter- schätzt wurde, stellten sich Schwierigkeiten bei der Konsolidation ein, lag doch der optimale Wassergehalt für den Standard-Verdichtungsversuch nach Proctor bei 15,5% (Beilage 2).

Zwischen dem 27. Juni und dem 20. Juli 1978 wurde nun das Untergrundmate- rial Schicht um Schicht eingebracht (Abbildung 27) und nach Möglichkeit mit einer leichten Duplexwalze von 1 '400 kg Masse verdichtet. Die Material- verteilung erfolgte von der Seite her mit einem Teleskopbagger (Abbildung 28).

Um auch ein Austrocknen durch Sonneneinstrahlung und Windeinwirkung zu er- möglichen, wurden jeweils einige Tage Pause zwischen dem Einbau der ein-

zelnen Schicht eingelegt. Die andauernd ausgesprochen misslichen Witte- rungsbedingungen setzten jedoch der angestrebten Wirkung deutlich Grenzen, so dass in erster Linie darauf geachtet werden musste, das anfallende Re- genwasser wegzubringen. Dies geschah einerseits durch ein Abglätten der Oberfläche und die Herste 11 ung eines bedeutenden Quergefälles, um das Was-

Abbildung 26: Zwischendeponie des Untergrundmaterials (ML)

Abbildung 27:

Beginn der Aufschütt- arbeiten des Unter- grundmaterials

Abbildung 28: Verteilen des Untergrundmaterials von der Seite mit einem Teleskopbagger. Das provisorische starke Quergefälle soll das Ansammeln von Regenwassers am Innenrand ermöglichen

ser am Innenrand der Betonwanne zu führen, von wo es teils ausgepumpt \•lur- de, teils über geschlitzte Vertikalrohre direkt in die Geröllschicht an der Sohle geführt werden konnte (Abbildungen 29 und 30). Der Bereich des Untergrundmaterials an der Ringinnenseite war trotz den genannten Massnah- men teilweise recht aufgeweicht (Abbildung 31).

Abbildung 29:

Die teilweise gefüllte Hanne unmittelbar nach einem star- ken Gewitter.

Mit dem stehenden Rohr wird Hasser direkt in die Geröll- schicht abgeleitet

Abbildung 30:

Betonwanne. Von hinten nach vorne: ringförmige Sicker- leitung, Geröllschicht, Ab- deckung mit Vliesmatte {durch einzelne Steine be- schwert)

Abbildung 31: Einsinken der 1.4 Tonnen Duplexwalze in den aufgeweichten inneren Bereich der Auffüllung

Abbildung 32: Durchführung der Plattenversuche auf dem Planum

Die Plattenversuche (Abbildung 32, Beilage 3), durchgeführt am 2. und 3.

August 1978, ergaben ME-VIerte zwischen 5'000 kN·m-2 im Feld 11 und 16'200 kN·m-2 im Feld 13. Das Mittel lag bei etwa 8'500 kN·m-2. Die ME-Werte wur- den normgernäss zwischen den Laststufen 50 und 150 kN·m-2 berechnet, wie dies bei Unterbau und Untergrund üblich ist. Auch der Wassergehalt des Siltes schwankte noch beträchtlich, nämlich zwischen einem Minimum von 16,9% im Feld 12 sowie einem Maximum von 19,5% im Feld 11. Die Wasserge-

![Abbildung 18: Schematische Darstellung des Schwingers DYNAiv\ISCHE SCHWINGERMASCHINE MIT 2 UNWUCHTSCHEIBEN STATISCHE GRUNDLAST] _ _l ZEIT](https://thumb-eu.123doks.com/thumbv2/1library_info/4646497.1608065/38.777.117.645.68.551/abbildung-schematische-darstellung-schwingers-schwingermaschine-unwuchtscheiben-statische-grundlast.webp)