Rückführung von Hüttenreststoffen der Stahlindustrie, insbesondere eisenreichen Filterstäuben,

in den Konverterprozess

Tomasz Kupka und Reinhard Scholz

1. Einleitung und Zielsetzung ...607

2. Laboranalysen der Hüttenreststoffe ...608

3. Allgemeine Kurzbeschreibung des Konvertprozesses ...608

4. Referenzprozess ohne Einsatz von Hüttenreststoffen ...611

5. Prognostizierte Massen- und Energiebilanzen eines Konverterprozesses mit Einsatz von Hüttenreststoffen ...614

6. Recycling von Hüttenreststoffen im Konverterprozess ...617

7. Zusammenfassung und Ausblick ...620

8. Literatur ...621

1. Einleitung und Zielsetzung

In der deutschen Stahl- und Gießereiindustrie fallen pro Jahr mehr als zwei Millionen Tonnen hocheisenhaltige Abfälle an. Hiervon sind rund 350.000 t pro Jahr sog. rote Filterstäube, deren Eisengehalt (Fe) etwa fünfzig Prozent beträgt. Der überwiegende Anteil wird zurzeit im Regelfall durch Ablagerung entsorgt. Die Rückführung (Recyc- ling) dieser Stäube in Hochtemperaturprozesse der Stahl- und Gießereiindustrie (hier in den Konverterprozess) wäre eine wesentliche Rückgewinnungsmaße (nicht nur für Eisen sondern auch z.B. für Zink s.u.). Voraussetzung ist allerdings eine geeignete Aufbereitungsmöglichkeit der Filterstäube durch Brikettierung, Pelletierung o.ä. Hierzu sei auf zugehöriges Schrifttum verwiesen (z.B. [6]).

Das Ziel innerhalb des vorliegenden Beitrags ist eine wärmetechnische und stoffliche Bilanzierung des Konverterprozesses ohne und mit Einsatz von Hüttenreststoffen (hier roter Filterstaub). Dabei werden die gekoppelten Stoff- und Energiebilanzen in Abhängigkeit der Eingangs- und Ausgangsströme und von im Prozess ablaufenden

• exothermen Oxidationsreaktionen,

• endothermen Reduktionsreaktionen,

• Erwärmungs-, Schmelz- und Überhitzungsvorgänge,

• Kühlvorgänge durch einzelne Stoffflüsse sowie

• Wärmeverluste durch freie Konvektion und Strahlung

quantifiziert. Definierte Abstichmasse, Abstichtemperatur und Rohstahlzusammen- setzung sollen als Zielgrößen nach dem Konverterprozess, dem sog. Frischprozess, erreicht werden. Insbesondere interessieren bei Einsatz der Hüttenreststoffe die Fragen

• wie sich die Abstichtemperatur ändert, wenn sonst keine Zusatzmaßnahmen er- griffen werden,

• wie sich die Abstichtemperatur durch Veränderung der Zugabe der Schrottmasse konstant halten lässt,

• wie sich die beiden vorgenannten Punkte auf die Massenbilanz des Prozesses insbe- sondere die Austrittsmasse (das Ausbringen) von Rohstahl sowie die Energiebilanz auswirken.

Bei dem vorliegenden Beitrag handelt es sich um eine Vorstudie mit einer prinzipiellen und auf einigen vereinfachenden Annahmen (siehe unten) beruhenden Betrachtung.

2. Laboranalysen der Hüttenreststoffe

Die Laboranalyse der untersuchten Hüttenreststoffe (roter Filterstaub) ist in der Tabelle 1 zu finden. Die Analyse wurde mit einer Röntgenfluoreszenzanalyse nach DIN51001 durchgeführt, wobei Tabelle 1 sowohl die Elementzusammensetzung als auch Oxid- zusammensetzung beinhaltet.

Tabelle 1 zeigt die Zusammensetzung des Filterstaubes im Rohzustand (feucht) und im Zustand nach der Trocknung bei 110 °C im Laborofen. In dem vorliegenden Be- richt wird die trockene Zusammensetzung verwendet. Der Eisengehalt erreicht etwa 50 Ma.-%. Der Ca-Gehalt liegt bei 8,72 Ma.-%. Der t-Gehalt beträgt 1,31 Ma.-%. Die Ca- und t-Gehalte im Konverterstaub sind auf den sog. Kalkverlust, d.h. Kalkanteil, der im Konverterprozess nicht in der Schlacke gebunden wird, zurückzuführen. Ein weiteres wesentliches Element ist das Zink, dessen Massenanteil in der vorliegenden Analyse bei etwa 3,93 Ma.-% liegt. Dieses Zink wird dem Konverterprozess haupt- sächlich über verzinkten Schrott zugeführt und wird bei wiederholter Rückführung im Staub aufkonzentriert, was die Rückgewinnung erleichtert (siehe Abschnitt 6.). Die Summe der Elemente von t bis zu Ni in Tabelle 1 beträgt etwa 4,5 Ma.-%. Des Weiteren ist ein Kohlenstoffgehalt von etwa 1,0 Ma.-% und ein Wasserstoffgehalt (Tabelle 1) von etwa 0,6 Ma.-% vorhanden.

3. Allgemeine Kurzbeschreibung des Konverterprozesses

Rohstahl wird durch Einblasen von Sauerstoff (Frischen) aus flüssigem Roheisen er- zeugt. Dabei wird das kohlenstoffreiche Roheisen durch die Oxidation der Roheisenbe- gleitelemente (Kohlenstoff, Silizium, Phosphor und Mangan) in den kohlenstoffarmen

Stahl umgewandelt. Während dieses Oxidationsvorgangs (Frischens) wird neben den Begleitelementen in begrenztem Umfang auch das Eisen in die Oxide überführt (sog.

Eisenverlust). Die aus Begleitelementen des Roheisens (Si, P, Mn) und dem Eisenver- lust gebildeten Oxide ergeben eine flüssige Schlacke, deren Hauptbestandteil der dem Prozess zusätzlich zugeführte Feinkalk (CaO) darstellt. Die durch die Oxidation vom Kohlenstoff entstehenden Oxide (CO und CO2) bilden die Hauptkomponenten des Konverter-Abgasstromes.

Zu dem hier betrachteten Prozess werden in einer Massen- und Stoffbilanz die Mas- senströme (bzw. Massen bezogen auf eine Tonne Rohstahl):

• Roheisen,

• Schrott,

• Kühlerz (Hämatit),

• Hüttenreststoffe (roter Filterstaub),

RFA nach DIN51001 RFA nach DIN51001 (Oxidzusammensetzung) (Elementzusammensetzung)

sowie C-, H- und Wasseranalyse*

Oxid Feucht Trocken Element Feucht Trocken

Ma.-% Ma.-%

Fe2O3 60,00 71,80 Fe 41,97 50,22 CaO 10,20 12,21 Ca 7,29 8,72 ZnO 4,09 4,89 Zn 3,29 3,93 MgO 1,82 2,18 Mg 1,10 1,31 SiO2 1,07 1,28 Si 0,50 0,60 Na2O 0,99 1,18 Na 0,73 0,88 MnO 0,53 0,63 Mn 0,41 0,49 SO3 0,29 0,35 S 0,25 0,29 AI2O3 0,22 0,26 AI 0,12 0,14 P2O5 0,10 0,12 P 0,04 0,05 K2O 0,09 0,11 K 0,07 0,09 V2O5 0,07 0,08 V 0,04 0,05 Cr2O3 0,05 0,06 Cr 0,03 0,04 CuO 0,03 0,04 Cu 0,02 0,03 CdO 0,03 0,04 Cd 0,03 0,03 TiO2 0,03 0,04 Ti 0,02 0,02 NiO 0,03 0,04 Ni 0,02 0,03 Rest 3,93 4,70 O 23,84 28,53 Wasser 16,43 – C 1,16 1,39

H 0,48 0,57

Rest 2,16 2,58 Wasser 16,43 –

* C nach DIN 51721, H nach DIN 51721 und Wasser nach DIN 51718

Tabelle 1:

Chemische Zusammensetzung der Hüttenreststoffe (roter Fil- terstaub)

• Kalk,

• Sauerstoff,

• Spülgas (Argon)

zugeführt sowie die Massenströme (bzw. Massen bezogen auf eine Tonne Rohstahl)

• Rohstahl,

• Schlacke,

• Abgas,

• Staub abgeführt.

In dem vorliegenden Zusammenhang werden Massen- und Energiebilanzen zwischen Ein- und Austritt erstellt, d.h. es werden nicht die im Prozess auf dem Weg vom Eintritt zum Austritt ablaufenden Vorgänge

• chemische Reaktionen (Reduktion und Oxidation),

• Wärme und Stofftransporte zwischen den verschiedenen Phasen,

• strömungstechnische Abläufe zur Vermischung der Reaktionspartner,

betrachtet, die in einer sehr kompakten Weise zusammenwirken und sich überlagern.

Hierzu wird ein Referenzprozess verwendet (siehe unten und [1, 2, 3]). Grob kann man die Vorgänge wie folgt zusammenfassen:

• Sauerstoff wird strömungstechnisch durch den Austrittsimpuls an der Gaslanze zum Mischen der Reaktanden einerseits und andererseits zum Oxidieren von Ei- senbegleitelementen (C, Si, P, Mn) benutzt,

• bei der Oxidation von Eisenbegleitelementen (C, Si, P, Mn) und Eisen (Eisenverlust) wird entsprechend Reaktionsenthalpie freigesetzt,

• Schrott wird erwärmt, geschmolzen und überhitzt,

• Kühlerz wird erwärmt und reduziert,

• Kalk wird erwärmt und verschlackt,

• Neben latenten (chemisch gebundene Enthalpie, Schmelzenthalpie usw.) und sen- siblen Enthalpien der einzelnen Stoffströme sind weiter noch Wärmeverluste durch freie Konvektion und Strahlung bei der energetischen Bilanzierung zu berücksich- tigen.

Insgesamt erhöht sich durch Überlagerung dieser Vorgänge – ausgehend von einer Eintrittstemperatur des Roheisens von etwa 1.350°C – die Temperatur am Austritt auf etwa 1.700 °C. Dies ist die sog. Bilanztemperatur, mit der die entstehenden Stoffe (Rohstahl, Schlacke, Abgas, Staub) abgeführt werden. Die Bilanztemperatur ist die sog. Abstichtemperatur.

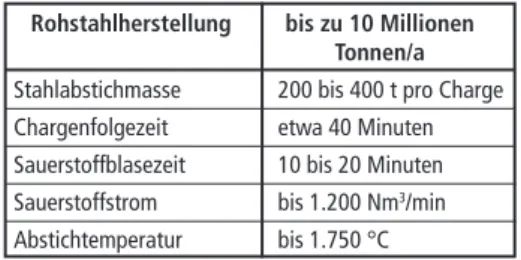

Tabelle 2 beinhaltet Hauptdaten eines Konverterprozesses nach [1, 2]. Bild 1 zeigt Stoffflüsse nach [3].

Tabelle 2: Hauptdaten eines Konverter-Sauer- stoffaufblasverfahrens zur Rohstahl- erzeugung

Rohstahlherstellung bis zu 10 Millionen

Tonnen/a

Stahlabstichmasse 200 bis 400 t pro Charge Chargenfolgezeit etwa 40 Minuten Sauerstoffblasezeit 10 bis 20 Minuten Sauerstoffstrom bis 1.200 Nm3/min Abstichtemperatur bis 1.750 °C Quellen:

Chigwedu, C.: Beitrag zur Modellierung des LD-Sauerstoff- aufblasverfahrens zur Stahlerzeugung, Dissertation TU- Clausthal, 1997;

Chigwedu, C.; Kempken, J.; Pluschkell, W.: A new approach for the dynamic simulation of the BOF process. Stahl und Eisen 126 . 2006, p. 25-31

Sauerstoff Feinkalk

Wassergekühle Blaslanze

Feinkalk/

Zuschläge Sauerstoff

Druckluft

Stickstoff/

Argon

Kohlen- wasserstoffe

Kohlenstaub

Stickstoff/

Argon Konverter-Abgasstrom (CO, CO2)+

Konverterstaub

Bild 1: Stoffflüsse bei einem Konverter zur Rohstahlerzeugung

Quelle: Pluschkell, W.: Modellierung des Sauerstoffaufblasverfahrens. In: Brücken in die Zukunft, Forschung an der TU-Clausthal, 2000, S. 155-158

4. Referenzprozess ohne Einsatz von Hüttenreststoffen

In dem Konverterprozessmodell nach [1] werden keine Hüttenreststoffe eingesetzt.

Es fallen dort jedoch Reststoffe in Form von rotem Filterstaub in der Größenordnung um zwei Prozent der eingesetzten Chargenmasse an, d.h. etwa zwanzig kg/t RSt am

Austritt des Prozesses. Geht man von einem Konverterprozess ohne Einsatz von Hüttenreststoffen aus und führt nun einen Prozess durch, bei dem etwa zwei Prozent der Chargenmasse als roter Filterstaub zusätzlich eingesetzt wird, wird hier davon ausgegangen, dass sich an dem Stoffumsatz der Begleitelemente Si, Mn, P, Al usw.

vernachlässigbar wenig ändert. Es wird daher in der vorliegenden Arbeit (Vorstudie) ein Bilanzmodell erstellt, in dem

• die Kühlwirkung (endotherm) von Schrott (Erwärmen, Schmelzen, Überhitzen),

• die Kühlwirkung (endotherm) von Kühlerz (Reduzieren, Erwärmen, Schmelzen, Überhitzen),

• die Wirkung von Hüttenreststoffen (Tabelle 1) in Höhe von etwa 2 Ma.-% des Chargeneinsatzes und zwar

– Reduktion des Fe2O3-Anteils, Erwärmen, Schmelzen, Überhitzen (endotherm), – Umsatz des Kohlenstoffanteils zu CO2 (exotherm),

berücksichtigt werden.

Setzt man die Masse der Hüttenreststoffe am Eintritt in das Bilanzmodell auf Null, ergibt sich die Bilanz für den Referenzprozess (ohne Einsatz von Hüttenreststoffen) nach Bild 2, wobei die Hauptdaten aus [1] zusammengetragen sind. Dabei ist wichtig, dass die Enthalpie von Fe2O3 bei der Temperatur von 20 °C zu Null gesetzt wird. Der Nullpunkt für die Energiebilanz ist damit anders als in [1] definiert, wo er auf Fe (d.h.

den reduzierten Zustand) bezogen ist. In dem vorliegenden Bilanzmodell ergeben sich somit folgende Energieströme am Eintritt in den Konverterprozess (Referenzprozess):

• Enthalpie des flüssigen Roheisens (Eintrittstemperatur von 1.350 °C): 8,88 GJ/t RSt,

• Enthalpie des Schrotts (20 °C): 1,36 GJ/t RSt,

• Enthalpie des Kühlerzes, Fe2O3 (20 °C): 0,0 GJ/t RSt,

• Enthalpie der Hüttenreststoffe (20 °C): 0,0 GJ/t RSt,

• Enthalpie des Kalks, CaO (20 °C): 0,0 GJ/t RSt,

• Enthalpie des Sauerstoffs (20 °C): 0,0 GJ/t RSt,

• Enthalpie des Spülgases (20 °C): 0,0 GJ/t RSt.

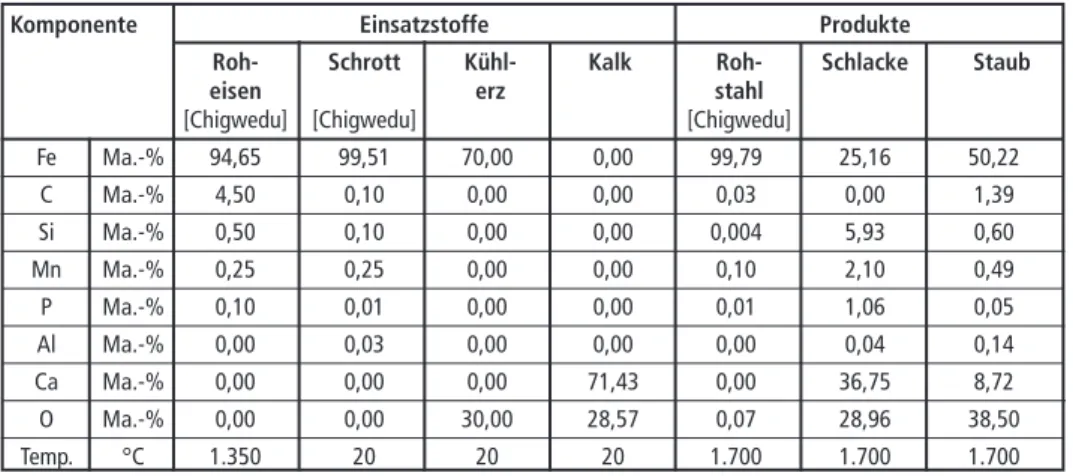

Als Zielgrößen sind eine Abstichmasse von 200 t Rohstahl und eine Abstichtemperatur von 1.700 °C festgelegt. Zur Steuerung der Abstichtemperatur werden Schrott und Kühl- erz (hundert Prozent Hämatit) als sog. Kühlmittel im Prozess eingesetzt. Die Erzzugabe beträgt 12 kg je Tonne Roheisen (10,6 kg je Tonne Stahl). Der Sauerstoffverbrauch liegt bei 9934 Nm3 pro Charge. Im betrachteten Referenzprozess betragen die Blasdauer etwa 18 min, die Chargenfolgezeit etwa 40 min und das Massenverhältnis CO/CO2 im Konvertergas 87,5:12,5 [1]. Die chemische Zusammensetzung des Roheisens, Schrotts und Rohstahls sind in der Tabelle 3 aus [1] zusammengetragen. Das Roheisen nach dem Hochofen- und Entschwefelungsprozess beinhaltet etwa 4,5 Ma.-% Kohlenstoff, 0,5 Ma.-% Silizium, 0,25 Ma.-% Mangan und 0,1 Ma.-% Phosphor; der Rohstahl

(Produktqualität) hat einen Kohlenstoffgehalt von 0,03 Ma.-%, einen Siliziumgehalt von 0,004 Ma.-%, einen Mangangehalt von 0,1 Ma.-% und einen Phosphorgehalt von 0,01 Ma.-% [1]. Die chemische Zusammensetzung der Schlacke und des Staubs sind in [1] nicht gegeben. Die Staubzusammensetzung wird entsprechend der eigenen chemischen Analyse des roten Filterstaubs nach Tabelle 1 angesetzt. Die chemische Analyse der Schlacke ergibt sich dann aus den übrigen Bilanzdaten. Der auf diese Weise erstellte Referenzprozess (Bild 2) stellt die Vergleichsgrundlage für die im Folgenden betrachteten Konverterprozessvarianten mit Einsatz von Hüttenreststoffen dar.

Tabelle 3: Chemische Zusammensetzung und Temperatur der Einsatzstoffe und Produkte des Referenzprozesses

Komponente Einsatzstoffe Produkte

Roh- Schrott Kühl- Kalk Roh- Schlacke Staub

eisen erz stahl

[Chigwedu] [Chigwedu] [Chigwedu]

Fe Ma.-% 94,65 99,51 70,00 0,00 99,79 25,16 50,22 C Ma.-% 4,50 0,10 0,00 0,00 0,03 0,00 1,39 Si Ma.-% 0,50 0,10 0,00 0,00 0,004 5,93 0,60 Mn Ma.-% 0,25 0,25 0,00 0,00 0,10 2,10 0,49 P Ma.-% 0,10 0,01 0,00 0,00 0,01 1,06 0,05 Al Ma.-% 0,00 0,03 0,00 0,00 0,00 0,04 0,14 Ca Ma.-% 0,00 0,00 0,00 71,43 0,00 36,75 8,72 O Ma.-% 0,00 0,00 30,00 28,57 0,07 28,96 38,50 Temp. °C 1.350 20 20 20 1.700 1.700 1.700 Quelle: Chigwedu, C.: Beitrag zur Modellierung des LD-Sauerstoffaufblasverfahrens zur Stahlerzeugung, Dissertation TU- Clausthal, 1997

Bild 2 zeigt schematisch die auf eine Tonne Rohstahl bezogene Massen- und Ener- giebilanz des Referenzprozesses ohne Einsatz von Hüttenreststoffen. Die Summe der Einsatzstoffe je Tonne Rohstahl beträgt 1.190,4 kg. Der Haupteinsatzstoff mit einem Anteil von rund 74 Ma.-% (etwa 884 kg/t RSt) ist das Roheisen. Der Schrottanteil mit der zugeführten Masse von etwa 184 kg/t RSt beträgt etwa 15,4 Ma.-%. Der Kühl- erzeinsatz ist so gewählt, dass eine Abstichtemperatur von 1.700 °C erreicht wird und entspricht mit etwa 10,6 kg je Tonne Rohstahl etwa 1,0 Ma.-% des gesamten Einsat- zes. Die Einsatzmasse der restlichen Stoffe (Kalk, Sauerstoff und Spülgas) von etwa 112,7 kg je Tonne Rohstahl entspricht ungefähr 9,5 Ma.-% der gesamten in den Referenz-Konverterprozess zugeführten Masse.

Das Roheisen ist der Hauptenergielieferant des Konverterprozesses. Die gesamte mit dem Roheisen zugeführte Energie von etwa 8,88 GJ/t RSt entspricht etwa 86,7 % des gesamten Energieeintrags, wobei sowohl chemisch gebundene (latente) Enthalpie und als auch physikalische (sensible) Enthalpie zugeführt werden. Der Rest des Energie- eintrags in den Konverterprozess von etwa 1,36 GJ je Tonne Rohstahl (etwa 13,5 %) wird mit dem Schrott als chemisch, zum größten Teil im Eisen gebundene Energie zugeführt und hat wegen der Definition des Nullpunkts bei Umgebungstemperatur keine physikalische (sensible) Enthalpie.

Bild 2: Massen- und Energiebilanz des Referenz-Konverterprozesses ohne Einsatz von Hütten- reststoffen

Die Summe der Produkte je Tonne Rohstahl beträgt gemäß der Massenerhaltung 1.190,4 kg. Das Hauptprodukt mit einem Anteil von rund 84,0 Ma.-% (1.000 kg) ist der Rohstahl. Der Schlackeanteil an der Gesamtmasse der aus dem Konverterprozess abgeführten Produkte beträgt etwa 6,2 Ma.-% (74,1 kg/t RSt). Das Konvertergas mit einer Masse von 97,2 kg/t RSt (8,2 Ma.-% des Gesamtaustrittmassenstroms) und der Konverterstaub mit einer Masse von 19,1 kg/t RSt (etwa 1,6 Ma.-% des Gesamtaustritt- massenstroms, bzw. etwa 1,9 Ma.-% der Rohstahlmasse) sind die restlichen Ströme.

Der Rohstahl ist mit einer Energie von 8,94 GJ/t RSt (etwa 87,3 % der gesamten aus- tretenden Energie) der Hauptenergieträger, dessen Hauptanteil wiederum chemisch gebundene Enthalpie ist.

Die Schlacke und der Staub verlassen den Konverter nur mit einer sensiblen Enthalpie von 0,24 GJ/t RSt, was einem Anteil von 2,3 % der gesamten austretenden Energie entspricht. Das Abgas (Konvertergas) mit der Zusammensetzung CO = 86,7 Ma.-%, CO2 = 12,3 Ma.-% und Ar = 0,93 Ma.-% verlässt den Konverter mit chemisch ge- bundener und sensibler Enthalpie. Der Energieanteil des Abgases an der gesamten austretenden Energie beträgt etwa 10,2 %. Die Wärmeverluste durch freie Konvektion und Strahlung betragen 0,02 GJ/t RSt.

5. Prognostizierte Massen- und Energiebilanzen

eines Konverterprozesses mit Einsatz von Hüttenreststoffen

Der Einsatz von Hüttenreststoffen (roter Filterstaub) vergrößert die im Konverterpro- zess durch Schrott und Kühlerz ablaufenden endothermen Prozesse.

Masse Energie kg/t RSt % GJ/t RSt % S1 - Strom 1

Roheisen 883,6 74,2 8,88 86,7 S2 - Strom 2.1

Schrott 183,5 15,4 1,36 13,3 S2 - Strom 2.2

Kühlerz 10,6 0,9 0,00 0,00 S2 - Strom 2.3

Hüttenrest. 0,0 0,0 0,00 0,00 S3 - Strom 3

Kalk 40,9 3,4 0,00 0,00

S4 - Strom 4

Sauerstoff 70,9 6,0 0,00 0,00 S5 - Strom 5

Spülgas 0,9 0,1 0,00 0,00

∑ 1.190,4 ∑ 100 ∑ 10,24 ∑ 100

Masse Energie kg/t RSt % GJ/t RSt %

S6 - Strom 6

1.000 84,0 8,94 87,3 Rohstahl

S7 - Srom 7

74,1 6,2 0,20 1,9 Schlacke

S8 - Strom 8

97,2 8,2 1,04 10,2 Abgas

S9 - Strom 9

19,1 1,6 0,04 0,4 Staub

S 10 - Strom

– 0,00 0,02 0,2 Verluste

∑ 1.190,4 ∑ 100 ∑ 10,24 ∑ 100 Konverter-

prozess Sauerstoff-

aufblas- verfahren (Standard- Prozess) Bilanzgrenze

Eingang Ausgang

Roheisentemperatur: TRE = TS1 = 1.350 °C TS2 = TS3 = TS4 = TS5 = 20 °C

Abstichtemperatur: TAB = 1.700 °C TS6 = TS7 = TS8 = TS9 = TS10 = TAB = 1.700 °C

Der Schrott muss bis zur Schmelztemperatur erwärmt, danach geschmolzen und anschließend auf die Abstichtemperatur überhitzt werden. Je nach Verringern der Schrottmasse kann folglich die endotherme Wirkung (Prozesstemperabsenkung) des roten Filterstaubes kompensiert werden.

Das sog. Kühlerz wird häufig benutzt, um einen Teil des Kühlschrotts zu substituieren.

Damit wird die Temperaturführung und die Schlackenbildung erleichtert [1]. Ein wei- terer Effekt des Einsatzes von Kühlerz ist ein geringerer Einsatz von unerwünschten Begleitelementen (Kupfer, Chrom, Zink). Der Energieaufwand durch das im Konverter eingesetzte Kühlerz entspricht der Energie, die für die Reduktion des Fe2O3 (Bindungs- enthalpie), (Fe2O3g 2 Fe + 1,5 O2), für Vorwärmen, Schmelzen und Überhitzen des Eisens und für die Erwärmung des Sauerstoffes auf die Abstichtemperatur erforder- lich ist [2, 4, 5]. Es ist hier also neben den sensiblen Enthalpien und den latenten, physikalischen Enthalpien (Schmelzenthalpie) auch die latente chemische Enthalpie (Bindungsenthalpie) des Fe2O3 zu berücksichtigen. Die sog. Kühlenergie des Kühlerzes (Hämatits) ist hier etwa um Faktor 3,8 höher als die sog. Kühlenergie des Schrotts.

Die sog. Kühlenergie der Hüttenreststoffe wird ähnlich wie beim Kühlerz als die für Reduktion von Fe2O3 und für die Erhitzung der Reduktionsprodukte auf Abstichtempe- ratur notwendige Energie berechnet. Dabei wird vorausgesetzt, dass das Eisen als Fe2O3 im roten Filterstaub vorliegt und nur dieses reduziert wird. Die restlichen Oxide in den Hüttenreststoffen werden nicht zersetzt/reduziert sondern nur verschlackt (erwärmt, geschmolzen und überhitzt). Die so berechnete spezifische Kühlenergie der Hütten- reststoffe (roter Filterstaub) ist um Faktor 3,1 höher als die Kühlenergie des Schrotts und somit etwas niedriger als die Kühlenergie des reinen Hämatits.

Die durch den Einsatz von Hüttenreststoffen in den Konverterprozess eingeführte zu- sätzliche Kühlenergie wird die Temperaturführung des Konverterprozesses beeinflussen (Abnahme der Abstichtemperatur). Um die Abstichtemperatur zurück auf das Niveau des Referenzprozesses zu erhöhen sind folgende Maßnahmen denkbar:

• Reduzierung der eingesetzten Schrottmasse,

• Reduzierung der eingesetzten Kühlerzmasse,

• Zusatz von weiteren Reduktionsmitteln wie Kohlenstoff oder anderen feinkörnigen Reststoffen aus der Metallerzeugung (z.B. SiC, FeSi, SiMn, Al-Staub),

• Entsprechende Aufbereitung der Hüttenreststoffe mit Zusatz von sog. Energieträ- gern (wie z.B. Kohlenstoff).

Ausgehend von dem zuvor im Abschnitt 4 beschriebenen Referenzprozess werden nachfolgend zwei Fälle A.) und B.) mit Einsatz von Hüttenreststoffen (absoluten Masse von 20,0 kg, d.h. etwa 2,0 Ma.-% des Chargeneinsatzes) betrachtet:

Im Konverterprozess nach Fall A.) wird im Vergleich zu dem Referenzprozess nur eine einzige Veränderung vorgenommen, indem nur zusätzlich Hüttenreststoffe, d.h. ohne weitere Maßnahmen, eingesetzt werden.

Im Konverterprozess nach Fall B.) wird neben der zusätzlichen Zuführung von Hüt- tenreststoffen die Schrottmenge soweit reduziert, dass die Abstichtemperatur des Referenzprozesses erhalten bleibt.

Durch die Zufuhr von Hüttenreststoffen werden die produzierte Rohstahlmasse, die auf eine Tonne Rohstahl bezogenen Eingangs- und Ausgangsmassen sowie die zugehörigen Energiebilanzen verändert (Bild 3 und 4).

Wie bereits erwähnt verursacht der Einsatz von Hüttenreststoffen im Fall A.) (Bild 3.) eine Abnahme der Abstichtemperatur aufgrund der erhöhten endothermen Vorgänge.

Die Abstichtemperatur fällt auf 1.605 °C im Vergleich zu 1.700 °C im Referenzprozess (Bild 2). Die Rohstahlmenge wird um den mit den Hüttenreststoffen in den Kon- verterprozess eingeführten Eisengehalt erhöht. Dadurch nehmen die auf eine Tonne Rohstahl bezogenen Roheisen- und Schrottmengen ab. Die auf eine Tonne Rohstahl bezogene Roheisenmenge nimmt im Vergleich mit Referenzprozess um etwa 1,0 Ma.-%

auf 874,8 kg/t RSt ab. Die eingesetzte Schrottmenge wird um etwa 1,9 kg/t RSt redu- ziert. Da die restlichen Nichteisenverbindungen in den Hüttenreststoffen verschlackt werden, wird die Schlackenmenge insgesamt erhöht. Sie ist um etwa 11 Ma.-% höher als im Referenzprozess.

Im Fall B.) (Bild 4) wird die Erhöhung endothermer Vorgänge (Erhöhung der sog.

Kühlenergie) durch den Einsatz von Hüttenreststoffen mit der Reduzierung der Schrott- masse (Abnahme endothermer Vorgänge) kompensiert, was zu einem niedrigeren Fe-Eintrag und damit wiederum zu einer verminderten Rohstahlmenge im Vergleich zum Referenzprozess führt. Um die gleiche Menge des Rohstahls wie im Referenzkon- verterprozess zu produzieren, ist eine Erhöhung der auf eine Tonne Rohstahl bezogenen Roheisenmasse auf etwa 930,0 kg/t notwendig, was einer Erhöhung der Roheisenmasse um etwa 5,0 Ma.-% im Vergleich zum Referenzprozess entspricht (Bild 4).

Bild 3: Massen- und Energiebilanz des Konverterprozesses für Fall A.) mit zusätzlichem Einsatz von Hüttenreststoffen (20 kg, etwa 2,0 Ma.-% des Chargeneinsatzes), Abstichtemperatur sinkt im Vergleich zum Referenzprozess um etwa 100 °C (vgl. mit Bild 2)

Masse Energie kg/t RSt % GJ/t RSt % S1 - Strom 1

Roheisen 874,8 73,0 8,79 86,7 S2 - Strom 2.1

Schrott 181,6 15,2 1,34 13,2 S2 - Strom 2.2

Kühlerz 10,5 0,9 0,00 0,00 S2 - Strom 2.3

Hüttenrest. 19,8 1,7 0,00 0,10 S3 - Strom 3

Kalk 40,5 3,4 0,00 0,00

S4 - Strom 4

Sauerstoff 70,2 5,9 0,00 0,00 S5 - Strom 5

Spülgas 0,9 0,1 0,00 0,00

∑ 1.198,3 ∑ 100 ∑ 10,14 ∑ 100

Masse Energie kg/t RSt % GJ/t RSt %

S6 - Strom 6

1.000 83,4 8,86 87,3 Rohstahl

S7 - Srom 7

82,2 6,9 0,21 2,0 Schlacke

S8 - Strom 8

97,2 8,1 1,02 10,1 Abgas

S9 - Strom 9

18,9 1,6 0,04 0,4 Staub

S 10 - Strom

– 0,00 0,02 0,2 Verluste

∑ 1.198,3 ∑ 100 ∑ 10,14 ∑ 100 Konverter-

prozess Sauerstoff-

aufblas- verfahren

Fall A.

Bilanzgrenze

Eingang Ausgang

Roheisentemperatur: TRE = TS1 = 1.350 °C TS2 = TS3 = TS4 = TS5 = 20 °C

Abstichtemperatur: TAB = 1.605 °C TS6 = TS7 = TS8 = TS9 = TS10 = TAB = 1.605 °C

Bild 4: Massen- und Energiebilanz des Konverterprozesses für Fall B.) mit zusätzlichem Einsatz von Hüttenreststoffen (20 kg, etwa 2,0 Ma.-% des Chargeneinsatzes) ohne Änderung der Abstichtemperatur des Referenzprozesses (Reduzierung der eingesetzten Schrottmasse, vgl. mit Bild 2)

6. Recycling von Hüttenreststoffen im Konverterprozess

Der wiederholte Einsatz von Hüttenreststoffen kann die stoffliche Bilanz eines Kon- verterprozesses zusätzlich beeinflussen. Wie die Praxis zeigt ist bei wiederholter Rückführung von rotem Filterstaub mit einer laufenden Zunahme des Zinkgehalts im Filterstaub zu rechnen. Auch eine Aufkonzentration von weiteren Elementen (wie z.B.

Pb, Na, P) im Filterstaub ist möglich. Im Folgenden wird ganz allgemein das Ziel der Aufkonzentration mit Zielfraktion bezeichnet. Darunter werden der zu gewinnende Stoff (oder die zu gewinnenden Stoffe) wie auch dessen (deren) Verbindungen verstanden.

Es wird davon ausgegangen, dass das gesamte Zink (hier Zn als Zielfraktion) über das Abgas in den Filter ausgetragen wird. Nimmt man an, dass die Zielfraktion ausschließ- lich gasförmig transportiert wird, findet man sie im Filter bei den dort vergleichsweise niedrigen Temperaturen in fester Form zusammen mit den übrigen Feststoffanteilen des Filterstaubs wieder. Geht man davon aus, dass die Tragfähigkeit des Abgases die Menge des transportierten Staubs bestimmt, kann man davon ausgehen, dass die Tragfähigkeit des Abgases gleich der um die Menge der Zielfraktion verminderten Filterstaubmenge ist. Bei wiederholtem Einsatz von Hüttenreststoffen wird daher bei gleich bleibender Tragfähigkeit des Abgases für Staub sich die Filterstaubmenge laufend um die als Fest- stoff ausgetragene, laufend größer werdende Zielfraktion erhöhen.

Würde man jedoch annehmen, dass die Zielfraktion als Feststoff im Abgas abtranspor- tiert wird, bliebe die Menge des Filterstaubs bei wiederholtem Einsatz von Hüttenrest- stoffen wegen der konstant bleibenden Tragfähigkeit des Abgases für Staub konstant.

Masse Energie kg/t RSt % GJ/t RSt % S1 - Strom 1

Roheisen 930,0 76,9 9,34 90,7 S2 - Strom 2.1

Schrott 128,2 10,6 0,95 9,2 S2 - Strom 2.2

Kühlerz 11,2 0,9 0,00 0,00 S2 - Strom 2.3

Hüttenrest. 21,0 1,7 0,01 0,01 S3 - Strom 3

Kalk 43,1 3,6 0,00 0,00

S4 - Strom 4

Sauerstoff 74,6 6,2 0,00 0,00 S5 - Strom 5

Spülgas 0,9 0,1 0,00 0,00

∑ 1.209,0 ∑ 100 ∑ 10,30 ∑ 100

Masse Energie kg/t RSt % GJ/t RSt %

S6 - Strom 6

1.000 82,7 8,92 86,6 Rohstahl

S7 - Srom 7

85,6 7,1 0,22 2,1 Schlacke

S8 - Strom 8

103,2 8,5 1,10 10,7 Abgas

S9 - Strom 9

20,1 1,7 0,04 0,4 Staub

S 10 - Strom

– 0,00 0,02 0,2 Verluste

∑ 1.209,0 ∑ 100 ∑ 10,30 ∑ 100 Konverter-

prozess Sauerstoff-

aufblas- verfahren

Fall B.

Bilanzgrenze

Eingang Ausgang

Roheisentemperatur: TRE = TS1 = 1.350 °C TS2 = TS3 = TS4 = TS5 = 20 °C

Abstichtemperatur: TAB = 1.700 °C TS6 = TS7 = TS8 = TS9 = TS10 = TAB = 1.700 °C

Gedanklich kann man sich die wiederholte Zuführung von Hüttenreststoffen verein- facht und beispielhaft wie folgt vorstellen, wobei entsprechend Bild 5 fünf Zyklen (siehe Bilanzgrenzen C1, C2, C3, C4 und C5) durchlaufen werden (siehe a, b und c innerhalb der Bilanzgrenzen C1-C5):

• a: Die Hüttenreststoffe werden hauptsächlich aus den Begleitelementen des Roh- eisens und des Schrotts gebildet. Diese Mengen sind als Fe-Ca-Si-P-Mn-Oxide bezeichnet.

• b: Die mit dem Schrott in den Konverterprozess zugeführte Zielfraktion (Zinkmasse von 1,0 kg/t RSt) wird mit dem roten Filterstaub den Teilprozess verlassen.

• c: Bei der Rückführung der Hüttenreststoffe werden deren Eisenoxide reduziert und gehen als Eisen in die Produkte (in den Rohstahl) über. Die restlichen Bestandteile der Hüttenreststoffe mit Ausnahme von Zink werden verschlackt und verlassen mit den Austrittsstoffen (in der flüssigen Schlacke) den Konverterprozess. Somit gehen jeweils 19,0 kg/t RSt der rückgeführten Hüttenreststoffe, das ist also die Tragfähig- keit des Abgases für Staub, in die Austrittsstoffe.

Bild 5 zeigt schematisch die Massenbilanz eines Recyclingprozesses von Hüttenreststof- fen im Konverter. Der hier betrachtete Prozess besteht aus fünf hintereinander geschal- teten Konverterchargen. In der Charge 1 (Anlauf) werden noch keine Hüttenreststoffe zugeführt. Die in der Charge 1 produzierten Hüttenreststoffe werden rückgeführt und in der Charge 2 eingesetzt. Die Rückführung der Hüttenreststoffe erfolgt bis zur Konvertercharge 5. Aus der Charge 5 werden sie mit der aufkonzentrierten Zielfrak- tion ausgeschleust. Am Eintritt werden zur Vereinfachung alle Eingangsströme mit Ausnahme von Hüttenreststoffen in einem Strom Einsatzstoffe = Roheisen + Schrott + Kühlerz + Kalk + Sauerstoff + Spülgas zusammengefasst. Am Austritt werden wieder zur Vereinfachung alle Austrittsströme mit Ausnahme der Hüttenreststoffe zu einem Strom Austrittsstoffe = Rohstahl + Schlacke + Abgas erfasst. Die gesamte Eingangsmasse betrage 1.200 kg/t RSt, wobei mit dem Schrott eine Zielfraktionsmenge von 1,0 kg/t RSt zugeführt wird. Es wird nun angenommen, dass die gesamte Zielfraktionsmenge gasförmig mit dem Abgas aus dem Konverterprozess ausgetragen und im Filter als Feststoff zusammen mit den übrigen Feststoffbestandteilen des roten Filterstaubes (Hüttenreststoffe) aufgefangen wird. Die Zielfraktion von 1,0 kg/t RSt bezogen auf die Gesamtmasse der Hüttenreststoffe von zwanzig kg/t RSt ergibt damit in den Hüt- tenreststoffen am Konverterausgang in der Charge 1 einen Fraktionsgehalt von etwa 5,0 Ma.-%. In der Praxis werden in den Hüttenreststoffen Zn-Gehalte im Bereich von 1,0 bis 7,0 Ma.-% gemessen. Die Tragfähigkeit des Abgases für Staub ist damit hier zu 19 kg/t RSt angenommen. Insgesamt ergibt sich für die schematische Darstellung in Bild 5 die Zunahme der produzierten Hüttenreststoffmasse mit den Konverterchar- gennummern infolge der Zielfraktions-Anreicherung.

Bild 6 zeigt die Anreicherung des Filterstaubes der Zielfraktion (Zn) durch wiederholte Rückführung. Nach fünf Zyklen (Konverterchargen) steigt der Zielfraktionsgehalt im Filterstaub von etwa 5,0 Ma.-% Anfangsgehalt auf etwa 20,8 Ma.-%.

Bild 5:Recycling von Hüttenreststoffen im Konverterprozess

Bilanzgrenze A Alle Zahlenangaben in kg/t RSt (bezogen auf eine Tonne Rohstahl)Bilanzgrenze C1 Konverterprozess Bilanzgrenze C2 Konverterprozess Bilanzgrenze C3 Konverterprozess Bilanzgrenze C4 Konverterprozess Bilanzgrenze C5 Konverterprozess

Zielfraktion Hüttenrest- stof

fe 20

Austritts- stof

fe 1.180 Summe 1.200

Zielfraktion Hüttenrest- stof

fe 21

Austritts- stof

fe 1.199 Summe 1.222

Zielfraktion Hüttenrest- stof

fe 22

Austritts- stof

fe 1.199 Summe 1.221

Zielfraktion Hüttenrest- stof

fe 23

Austritts- stof

fe 1.199 Summe 1.222

Zielfraktion Hüttenrest- stof

fe 24

Austritts- stof

fe 1.199 Summe 1.223

Austritts- stof

fe 1.180

Austritts- stof

fe 1.199

Austritts- stof

fe 1.199

Austritts- stof

fe 1.199

Zielfraktion Hüttenrest- stof

fe 24

Austritts- stof

fe 1.199

Anteil der Zielfraktion 20,8 Ma.-%

Summe Ausgang 6.000

Summe Eingang: 6.000 Einsatzstoffe: Roheisen + Schrott + Kühlerz + Kalk + Sauerstoff + Spülgas Austrittsstoffe: Rohstahl + Schlacke + Abgas (mit Spülgas)

Charge 1: Anlauf Hüttenreststoffe 0 Einsatzstoffe 1.200 inkl. 1,0 kg Zielfrak- tion (Zn)/t RSt Charge 2: Rezirkulation 1 von Hüttenreststoffen Einsatzstoffe 1.200 inkl. 1,0 kg Zielfrak- tion (Zn)/t RSt Charge 3: Rezirkulation 2 von Hüttenreststoffen Einsatzstoffe 1.200 inkl. 1,0 kg Zielfrak- tion (Zn)/t RSt Charge 4: Rezirkulation 3 von Hüttenreststoffen Einsatzstoffe 1.200 inkl. 1,0 kg Zielfrak- tion (Zn)/t RSt Charge 5:Rezirkul. 4 vonHüttenrestst. u. Ab- führung zum Aus- schleusen von Zielfrak. Einsatzstoffe 1.200 inkl. 1,0 kg Zielfrak- tion (Zn)/t RSt a:Fe-Ca-Si-P- Mn-Oxide 19,0

b:Zielfraktion (Zn) 1,0

c:Fe2O3-Reduktion, Verschlackung (ohne Zn) 0,0 a:Fe-Ca-Si-P- Mn-Oxide 19,0

b:Zielfraktion (Zn) 1,0

c:Fe2O3-Reduktion, Verschlackung (ohne Zn) 19,0 a:Fe-Ca-Si-P- Mn-Oxide 19,0

b:Zielfraktion (Zn) 1,0

c:Fe2O3-Reduktion, Verschlackung (ohne Zn) 19,0 a:Fe-Ca-Si-P- Mn-Oxide 19,0

b:Zielfraktion (Zn) 1,0

c:Fe2O3-Reduktion, Verschlackung (ohne Zn) 19,0 a:Fe-Ca-Si-P- Mn-Oxide 19,0

b:Zielfraktion (Zn) 1,0 c:Fe2O3-Reduktion, Verschlackung (ohne Zn) 19,0

Hüttenreststoffe 0 Einsatzstoffe 1.200 Summe 1.200 Hüttenreststoffe 20 Einsatzstoffe 1.200 Summe 1.220 Hüttenreststoffe 21 Einsatzstoffe 1.200 Summe 1221 Hüttenreststoffe 22 Einsatzstoffe 1.200 Summe 1.222 Hüttenreststoffe 23 Einsatzstoffe 1.200 Summe 1.223

Anteil der Zielfraktion 17,4 Ma.-%

Anteil der Zielfraktion 13,6 Ma.-%

Anteil der Zielfraktion 9,5 Ma.-%

Anteil der Zielfraktion 5,0 Ma.-%

In Bild 5 nimmt die Masse der Hüttenreststoffe mit der Anzahl der Rückführungen (Chargennummer) zu, da das Zink in dem staubhaltigen Abgas gasförmig angenom- men wird, sich im Filter als Staub niederschlägt, auf diese Weise mit zunehmender Zyklenzahl der Rückführung im Kreis transportiert wird und sich entsprechend im Filterstaub anreichert (Bild 6).

Masse der Hüttenreststoffe kg Massenanteil der Zielfraktion in den Hüttenreststoffen Ma.-%

Masse der Zielfraktion in den Hüttenreststoffen kg

7. Zusammenfassung und Ausblick

In dieser Vorstudie werden zwei Konverterprozesse (Fälle A.) und B.)) mit Einsatz von Hüttenreststoffen (20 kg, etwa zwei Prozent des Chargeneinsatzes) in Betracht gezogen und mit einem Referenzprozess (ohne Einsatz von Hüttenreststoffen) verglichen.

Im Fall A.) wird im Vergleich zu dem Referenzprozess nur eine einzige Veränderung vor- genommen, indem nur zusätzlich Hüttenreststoffe, d. h. ohne weitere Maßnahmen, ein- gesetzt werden. Die Abstichtemperatur fällt in dem betrachteten Beispiel von 1.700 °C im Referenzprozess auf 1.605 °C, d.h. um etwa 1.000 °C (vgl. Bild 3), da die Zufuhr der Reststoffe endotherme Vorgänge bedingt. Weiter wird der Eintrag an Eisen (Fe) erhöht. Für die gleiche Menge an Rohstahl (wie im Referenzprozess) werden dadurch beim Einsatz von Hüttenreststoffen niedrigere Mengen an Roheisen benötigt (vgl. Bild 3 mit Bild 2). Die Änderung der absoluten Massen von Schrott, Kühlerz, Kalk und Sau- erstoff ist darauf zurückzuführen, dass bei diesen Stoffen ihr Massenverhältnis zum Roheisen nicht verändert wird.

Bild 6:

Anreicherung des Filterstaubes mit Zinkoxid durch die wieder- holte Rückführung der Hütten- reststoffe in den Konverter

Im Fall B.) wird neben der zusätzlichen Zuführung von Hüttenreststoffen die Schrott- menge soweit reduziert, dass die Abstichtemperatur des Referenzprozesses erhalten bleibt. Verminderte Schrottmenge bedeutet verminderte endotherme Vorgänge. Die Schrottmasse wird soweit verringert, dass die Erhöhung endothermer Vorgänge durch Zufuhr der Hüttenreststoffe kompensiert wird. Durch die verringerte Schrottmasse wird der Eisen(Fe)-Eintrag in den Konverterprozess verkleinert, was wiederum die produzierte Rohstahlmenge vermindert. Um die gleiche Menge des Rohstahls im Vergleich zum Referenzprozess zu erhalten, ist es daher notwendig, gleichzeitig die Roheisenmasse zu erhöhen (vgl. Bild 4 mit Bild 2).

Im letzten Teil wird beispielhaft dargestellt, wie sich durch mehrfaches Rückführen von rotem Filterstaub die Zielfraktion Zink (Zn) anreichern und schließlich als Wertstoff ausschleusen lässt (Recycling). Bei einer Charge von 200 t fallen etwa 4 t roter Filterstaub (etwa 2 Ma.-% der Charge) an. Zur Aufbereitung dieser Stäube durch Brikettierung, Pelletierung o. ä., Größe und Art von Aufbereitungsanlagen, zu Logistik usw. sei wie bereits eingangs erwähnt auf das Schrifttum verwiesen (z. B. [6]).

Besonders bedanken möchten sich die Autoren für die Unterstützung dieser Arbeit bei der Clausthaler Umwelttechnik-Institut GmbH (CUTEC).

8. Literatur

[1] Chigwedu, C.: Beitrag zur Modellierung des LD-Sauerstoffaufblasverfahrens zur Stahlerzeu- gung, Dissertation TU-Clausthal, 1997

[2] Chigwedu, C.; Kempken, J.; Pluschkell, W.: A new approach for the dynamic simulation of the BOF process. Stahl und Eisen 126, 2006, p. 25-31

[3] Pluschkell, W.: Modellierung des Sauerstoffaufblasverfahrens. In: Brücken in die Zukunft, For- schung an der TU-Clausthal, 2000, S. 155-158

[4] Barin, I.; Knacke, O.: Thermochemical properties of inorganic substances, Verlag Stahleisen m.b.H Düsseldorf, 1973

[5] Barin, I.; Sauert, F.; Schultze-Rhonhof, E.; Shu Sheng, W.: Thermochemical data of pure subs- tances, VCH-Verlagsgesellschaft m.b.H Weinheim 1989

[6] Gock, E.; Vogt,V.; Lhotzky, K.; Bartsch, S.; Sittard, M.: Verwertung von deponierten eisenreichen Filterstäuben der Stahlindustrie durch Pelletierung. In: Thomé-Kozmiensky, K. J.; Goldmann, D. (Hrsg.): Recycling und Rohstoffe, Band 6. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2013, S. 583-605

Dorfstraße 51

D-16816 Nietwerder-Neuruppin

Phone: +49.3391-45.45-0 • Fax +49.3391-45.45-10

E-Mail: tkverlag@vivis.de TK Verlag Karl Thomé-Kozmiensky

Waste Management, Volume 1 Publisher: Karl J. Thomé-Kozmiensky,

Luciano Pelloni ISBN: 978-3-935317-48-1 Company: TK Verlag

Karl Thomé-Kozmiensky Released: 2010

Hardcover: 623 pages Language: English, Polish and German Price: 35.00 EUR

Waste Management, Volume 2 Publisher: Karl J. Thomé-Kozmiensky,

Luciano Pelloni ISBN: 978-3-935317-69-6 Company: TK Verlag

Karl Thomé-Kozmiensky Release: 2011

Hardcover: 866 pages, numerous coloured images Language: English Price: 50.00 EUR

CD Waste Management, Volume 2 Language: English, Polish and German ISBN: 978-3-935317-70-2 Price: 50.00 EUR

Waste Management, Volume 3 Publisher: Karl J. Thomé-Kozmiensky,

Stephanie Thiel ISBN: 978-3-935317-83-2 Company: TK Verlag

Karl Thomé-Kozmiensky Release: 10. September 2012 Hardcover: ca. 780 pages, numerous

coloured images Language: English Price: 50.00 EUR

CD Waste Management, Volume 3 Language: English

ISBN: 978-3-935317-84-9 Price: 50.00 EUR

Waste Management

Waste Management, Volume 1 • Waste Management, Volume 2 • CD Waste Management, Volume 2 Waste Management, Volume 3 • CD Waste Management, Volume 3

110.00 EUR

save 125.00 EUR

Package Price

Order now on www. .de

or

Karl J. Thomé-Kozmiensky

WASTE MANAGEMENT

Luciano Pelloni

1

Thomé-Kozmiensky und PelloniWASTE MANAGEMENT

Volume 1 Eastern European Countries Karl J. Thomé-Kozmiensky

Volume 2

WASTE MANAGEMENT

Luciano Pelloni

Waste Management Recycling Composting Fermentation Mechanical-Biological Treatment Energy Recovery from Waste Sewage Sludge Treatment

2

Thomé-Kozmiensky und PelloniWASTE MANAGEMENT

2

Thomé-Kozmiensky und Pelloni

Karl J. Thomé-Kozmiensky

Volume 3 Recycling and Recovery

WASTE MANAGEMENT

Stephanie Thiel

WASTE MANAGEMENTThomé-Kozmiensky und Thiel

WASTE MANAGEMENT Volume 3

KARL J. THOMÉ-KOZMIENSKY STEPHANIE THIEL HRSG.

Copyright © 2012 TK Verlag Karl Thomé-Kozmiensky Alle Rechte vorbehalten.

Das Einspeisen der Daten in Netzwerke ist untersagt.

3

Die Deutsche Bibliothek – CIP-Einheitsaufnahme Recycling und Rohstoffe – Band 6

Karl J. Thomé-Kozmiensky, Daniel Goldmann.

– Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2013 ISBN 978-3-935317-97-9

ISBN 978-3-935317-97-9 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2013

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel, M.Sc. Elisabeth Thomé-Kozmiensky

Erfassung und Layout: Ina Böhme, Petra Dittmann, Sandra Peters, Martina Ringgenberg, Ginette Teske, Ulrike Engelmann, LL. M.

Druck: Mediengruppe Universal Grafische Betriebe München GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur aus- zugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig. Zuwiderhand- lungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.