Verwertung von deponierten eisenreichen Filterstäuben der Stahlindustrie durch Pelletierung

Eberhard Gock, Volker Vogt, Matthias Sittard, Kurt Lhotzky und Siegfried Bartsch

1. Problem ...583

2. Routen der Verwertung eisenreicher Filterstäube ...584

3. Eisenreiche Konverterfeinstäube ...586

4. Methoden der Agglomeration ...588

4.1. Aufbauagglomeration ...589

4.2. Pressagglomeration ...590

5. Basisversuche zur Agglomeration ...591

5.1. Laborversuche zur Pelletierung ...592

5.2. Mechanismus der Pelletbindung ...593

6. Pilotversuche zur Pelletierung ...597

7. Metallurgisches Konzept ...601

8. Zusammenfassung ...603

9. Literatur ...604

1. Problem

Verfahrenstechnisch beschreitet die heutige Stahlproduktion zwei Routen: das autother- me Oxigenstahlverfahren und das allotherme Elektrostahlverfahren [1]. Zwangsläufig entstehen bei beiden Verfahrensrouten Stäube. Der Weg des Stoffstromes Staub wird bestimmt vom Zinkgehalt, von der Korngrößenverteilung und der Agglomerations- fähigkeit. Beim Elektrostahlverfahren werden die Stäube mit geringen Zinkgehalten (< 10 % Zn) deponiert oder in der Warmfahrphase eingeblasen und die hochzink- haltigen einer externen Verwertung z.B. durch den Wälzprozess zugeführt. Beim Konverterprozess (LD-Verfahren) liegen die Zinkgehalte im Allgemeinen niedriger.

Während die anfallenden Grobstäube produktionsintegriert recycelt werden, werden bei den Feinstäuben unterschiedliche Wege beschritten.

Zum Beispiel werden bei der Voest-Alpine Stahl AG bei der Rohstahlproduktion in drei Konvertern die Stäube mit Zinkgehalten < 10 % mit den Grobstäuben gemischt, heiß brikettiert und zum Teil produktionsintegriert eingesetzt. Die Feinstäube mit Zinkge- halten > 10 % werden intern pelletiert und einer externen Verwertung zugeführt [2].

Im integrierten Hüttenwerk der ArcelorMittal Eisenhüttenstadt GmbH werden die anfallenden Konverterstäube einem angeschlossenen Reststoffverwerter übergeben und dort pelletiert. Die Pellets mit Zinkgehalten über 10 % werden deponiert; bei Zinkgehalten unter 10 % wäre eine Rückführung nach Trocknung in den Konverter- prozess möglich. Anfang 2009 war die Zielsetzung fünfzig Prozent der Pellets wieder im Stahlwerk einzusetzen. Vor dem Trocknen der Pellets beträgt die Anfangsfeuchte bis 16 %. Das Trocknungsziel muss < 5 % sein, um einerseits einen Zerfall durch zu hohen Wasserdampfdruck zu vermeiden [3, 4]; andererseits ist in Anlagen mit Konver- tergasrückgewinnung der Anteil an H2 im Abgas streng limitiert (Explosionsgefahr).

Neben diesen Beispielen gibt es ungelöste Fälle zur Verwertung von Konverterfeinstäu- ben. Diese sind Gegenstand eines BMBF Forschungsvorhaben Innovatives Aufberei- tungs- und Agglomerationsverfahren für Hüttenreststoffe (INAH), FKZ:033R050B). Die Koordinierung des Projektes oblag der CUTEC-Institut GmbH, Clausthal. Die weiteren Partner waren Blackballs Technologies GmbH (Blackballs), Herzogenrath, SIMET GmbH (Simet), Borken, Rößner Maschinenbau GmbH (Rößner), Alsfeld, Lhotzky + Partner Ingenieurgesellschaft mbH, Braunschweig, Institut für Metallurgie, Institut für Energieverfahrenstechnik und Brennstofftechnik und das Institut für Aufbereitung Deponietechnik und Geomechanik der TU Clausthal.

2. Routen der Verwertung eisenreicher Filterstäube

Für die metallurgische Verwertung von Stäuben gibt es eine Vielzahl von Prozessrouten.

Die überwiegende Zahl der Prozessrouten beschäftigt sich mit der Rückgewinnung des Zinks. Für die Rückgewinnung des Eisens gibt es im Wesentlichen sechs Prozessrouten:

• Heißbrikettierung,

• Pelletierung,

• Mikropelletierung für Sintermix,

• Einblasen des Filterstaubes über den Konverterboden,

• Einblasen des Filterstaubes in den Schachtofen,

• Einblasen des Filterstaubes in den Elektrolichtbogenofen.

Bei der Heißbrikettierung wird der Staub in einem Drehrohrofen bei 700 °C unter iner- ten Bedingungen vorbehandelt und anschließend in einer Brikettierpresse zu Briketts agglomeriert. Es gibt zwei Verfahrensvarianten: die gleichzeitige Beschickung mit Grob- und Feinstaub (Lurgi-Variante) und die getrennte Beschickung (Thyssen-Variante).

Aufwendig ist die Verhinderung der Reoxidation des metallischen Eisens, die eine inerte Atmosphäre voraussetzt [5]. Um den Zinkgehalt konstant zu halten, muss ein Teil der zinkreichen Staubfraktion regelmäßig ausgeschleust werden. Die Bestimmung des Zinkgehaltes kann online erfolgen [2].

Die Pelletierung von Feinstäuben lehnt sich an die Verfahrenstechnik bei der Fein- erzpelletierung an. Die Korngrößen sollten < 0,1 mm sein mit einem Anteil von achtzig Prozent < 40 µm. Die Pelletdurchmesser liegen zwischen 8 und 16 mm. Üblicherweise werden Zuschlagsstoffe wie Bentonit, Kalkstein oder Dolomit zur Verbesserung der Pelleteigenschaften verwandt. Im Allgemeinen werden Grünpellets mit heißer Luft getrocknet und anschließend bei Temperaturen von 1.100 °C gebrannt. Für den Brennvorgang werden Wanderrostverfahren und Banddrehrohrverfahren eingesetzt.

Brenndauer und Brenntemperatur müssen an die nachfolgenden Prozesse angepasst werden [5]. Die oben erwähnte Pelletierung von Feinstäuben in Eisenhüttenstadt zum Wiedereinsatz in Konvertern kommt nur mit Trocknen ohne Brennen aus. Gegenüber der Erzpelletierung ist dieser Weg energetisch besonders vorteilhaft [4].

Von der Outotec GmbH wurde ein Mikropelletierverfahren entwickelt, dass es er- laubt, Hüttenreststoffe gemeinsam zu verwerten. Ein Gemisch von Hochofenstäuben, Konverterstäuben und Schlämmen wird mit Wasser konditioniert und hydraulisch einer Pelletieranlage zugeführt. Die Mikropellets haben einen Durchmesser von 2 bis 10 mm und werden über ein Drehrohr mit der Eisenerzsinteraufgabe vermischt und mit gebranntem oder gelöschtem Kalk versetzt [6].

Die Verwertung von LD-Stäuben ohne Agglomerationen ist die Rückführung durch direktes Staubeinblasen über den Konverterboden in die Schmelze. Sowohl Konverter- grob- als auch Konverterfeinstaub werden in einem Spülgasstrom (Ar, N2) gemischt und über eine Bodendüse in den Reaktor geblasen. Dieses Verfahren wurde bei der Georgsmarienhütte GmbH untersucht [7]. Bei den Untersuchungen wurde festgestellt, dass beim Einblasen von Konverterstaub durch die Verdampfung des Zinks ein höherer Wärmebedarf erforderlich ist, der durch einen größeren Kokseinsatz ergänzt werden muss. Entsprechend muss auch die eingeblasene Sauerstoffmenge erhöht werden.

In einem BMBF Forschungsprojekt der Thyssen-Krupp Stahl AG Optimierung Schacht- ofen für Reststoffe, FKZ: 01RW0123, 2007 [8] wird ein Konzept zum werksinternen Recycling von feinkörnigen Hüttenreststoffen durch Einblasen in den Schachtofen vorgestellt. Es wurde gefunden, dass das hohe Temperaturniveau vor den Windformen geeignet ist, die Stäube aufzuschmelzen. Der Staub wird sowohl an der Koksasche ag- glomeriert als auch an das flüssige Eisen und an die Schlacke gebunden. Es kommt zu keiner Temperaturerhöhung vor den Blasformen durch die Oxidation. Die benötigte En- thalpie für das Aufschmelzen der Stäube wird durch ein angepasstes C zu H-Verhältnis ausgeglichen. Darüber hinaus wurden eine materialtechnische Entwicklung für eine Bohr- und Stopftechnik für Stichlöcher bereitgestellt, die von der Hochofentechnologie auf den Schachtofen übertragen wurde. Das Verfahren ist international bekannt unter dem Begriff Oxi-Cup-Prozess.

Das Einblasen von Filterstäuben in den E-Ofen hat erst seit einigen Jahren an Bedeutung gewonnen; so werden bei der Georgsmarienhütte und bei den Deutschen Edelstahl- werken, Siegen Filterstäube direkt wieder in den E-Ofen eingeblasen [9], wobei nach Überschreitung eines gewissen Zn-Grenzwertes nach mehreren Zyklen die Stäube aus- geschleust und an Dienstleister zur Rückgewinnung des Zn-Anteils abgegeben werden.

3. Eisenreiche Konverterfeinstäube

Im Rahmen des erwähnten Forschungsprogramms INAH wurde ein deponierter (zwischengelagerter) Konverterfeinstaub untersucht. Bisherige Bemühungen zum Re- cycling im Konverterbetrieb durch eine vorlaufende Pelletierung waren gescheitert an den unzureichenden mechanischen Eigenschaften der hergestellten Pellets. Es wurde zunächst überprüft, die Agglomeration durch kalte Brikettierung zu erreichen. Als Maßnahme war die mechanische Aktivierung durch Schwingmahlung vorgesehen.

Bei Vorversuchen hatte sich herausgestellt, dass Briketts aus mechanisch aktiviertem Konverterfeinstaub eine 5fach höhere Festigkeit besitzen. Auf dieser Grundlage wurden die Kenndaten für die Agglomeration entwickelt. Neben den vorgesehenen Briket- tierversuchen wurden in Ergänzung des Programms Pelletierversuche am Institut für Aufbereitung, Deponietechnik und Geomechanik durchgeführt.

Nachfolgend wird der Konverterfeinstaub an Hand von physikalisch chemischen Kenndaten charakterisiert.

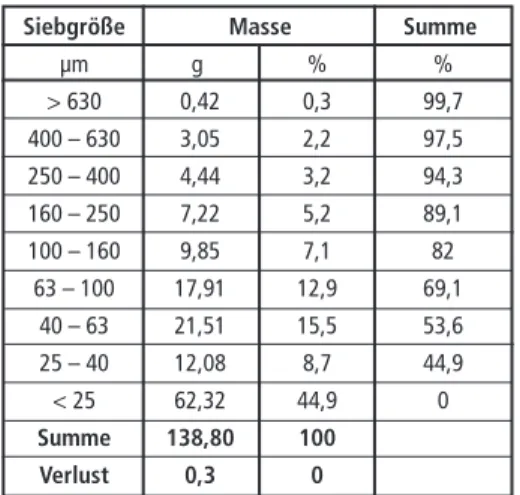

Tabelle 1: Korngrößenverteilung eines Kon- verterfeinstaubes

Siebgröße Masse Summe

µm g % %

> 630 0,42 0,3 99,7 400 – 630 3,05 2,2 97,5 250 – 400 4,44 3,2 94,3 160 – 250 7,22 5,2 89,1 100 – 160 9,85 7,1 82 63 – 100 17,91 12,9 69,1 40 – 63 21,51 15,5 53,6 25 – 40 12,08 8,7 44,9

< 25 62,32 44,9 0 Summe 138,80 100

Verlust 0,3 0

Korngrößenverteilung

Die Korngrößenverteilung wurde durch Nasssiebung bestimmt. Es ergaben sich die in Tabelle 1 angegebenen Daten, die in Bild 1 graphisch dargestellt sind.

Während für die Brikettierung die Kornver- teilung geeignet ist, erfüllt die Körnungs- kennlinie die in der Literatur vorgegebenen Voraussetzungen für die Pelletierung nicht [10]. Das Material besteht zu hundert Pro- zent aus Teilchen < 1.000 µm. Der Anteil zwischen 100 und 1.000 µm beträgt etwa zwanzig Prozent. Mit Hilfe der mechani- schen Aktivierung werden Korngrößen kleiner 10 µm erreicht, die Agglomerate mit hoher Festigkeit möglich machen.

Chemische Analyse

Das Probematerial hatte eine Anfangsfeuchte von etwa 15 Prozent. Die chemische Analyse mehrerer Teilproben ergab eine weitgehend homogene Zusammensetzung des Konverter- feinstaubes. In Tabelle 2 sind die Mittelwerte der analysierten Elemente zusammengestellt.

Die Hauptkomponenten sind neben 55,2 Prozent Eisen, 7,5 Prozent Calcium, 0,54 Prozent Silizium, 4,24 Prozent Zink sowie 1,4 Prozent Kohlenstoff. Im Hinblick auf die Konverterbeschickung, die aus Roheisen, Schrott und gebranntem Kalk besteht, ist die Zusammensetzung erwartungsgemäß. Der Zinkgehalt hängt von den eingesetzten Schrottpartien ab und ist verhältnismäßig niedrig im Vergleich zu den Recyclingverhält- nissen bei ArcelorMittal Eisenhüttenstadt GmbH [3, 4] und der Voest-Alpine Stahl AG [2]. Wie oben erwähnt, liegen die Zinkkonzentrationen rückgeführter Stäube in einer Größenordnung bis zu zehn Prozent. Ergänzend wurde auch eine Siebgehaltsanalyse durchgeführt, um Anreicherungseffekte in bestimmten Kornklassen nachzuweisen.

Während der Zinkgehalt im Feinstkorn mit 4,8 Prozent am höchsten ist, gibt es erhöhte Gehalte von Calcium und Kohlenstoff in den Grobfraktionen > 160 µm.

Mineralphasenanalyse Die Mineralphasen wurden sowohl an Konverterfeinstaubproben aus der Produktion als auch von der Halde bestimmt. Tabelle 3 zeigt die identifizierten Mineralkomponenten.

Neben Eisenoxiden mit unterschiedlichen Fe-Wertigkeiten und elementarem Eisen liegen im Wesentlichen Calciumoxide bzw. -verbindungen vor, wie sie auch als Be- standteile von Zement bekannt sind. Beim Elutionstest (S4) mit Wasser lösen sich vor allem Calciumverbindungen, die bedingt durch einen pH-Wert von 12 in Form von Hydroxiden wieder ausfallen. Wie aus Tabelle 4 hervorgeht, unterscheiden sich die Eluatwerte zwischen frischen und alten Filterstäuben nur geringfügig, so dass das Haldenmaterial als homogen bezeichnet werden kann.

Siebdurchgang Gew.-%

100 90 80 70 60 50 40 30 20 10 0

0,01 0,1 1

Korngröße mm

Bild 1:

Korngrößenverteilung eines Konverterfeinstaubes bei Nass- siebung

Tabelle 2: Chemische Analyse des Konverterfeinstaubes

Al Ba C Ca Cd Co Cr Cu Fe K Mg Mn

%

0,137 0,004 1,40 7,50 0,032 0,003 0,033 0,017 55,2 0,467 1,19 0,476

Ni P Pb S Si Sr Ti V Zn

%

0,017 0,050 0,089 0,04 0,54 0,004 0,017 0,034 4,24

4. Methoden der Agglomeration

Bei der Agglomeration wird zwischen ver- schiedenen Methoden unterschieden: die Aufbau-, Press- und thermische Agglo- meration. Das Anwendungsfeld umfasst die Stückigmachung von feinstkörnigen Erzkonzentraten, Industriemineralen, Chemieprodukten, Futtermitteln, Lebens- mitteln sowie von Abfällen wie Aschen, Stäuben, Schlämmen, Kunststoffen und Biomassen.

Agglomerate weisen gegenüber dem jewei- ligen Ausgangszustand unter anderem die Vorzüge der engen Korngrößenverteilung und die Vermeidung von Staubemissionen

PDF-Nr. Mineral Formel 00-019-0629 Magnetit Fe3O4 00-013-0534 Hämatit Fe2O3

00-006-0615 Wüstit FeO

00-006-0696 elementares Eisen Fe 00-004-0777 Branntkalk CaO

00-005-0586 Calcit CaCO3

00-044-1481 Portlandit Ca(OH)2 00-034-1417 Calcium Aluminum Silikat CaAl2SiO12

Tabelle 3:

Röntgenographisch ermittelte Mineralphasen im Konverter- feinstaub

Tabelle 4: Eluatwerte (S4) eines Konverterfein- staubes aus der Produktion und der Halde

Parameter frischer alter Konverter- Konverter- feinstaub feinstaub

mg/l

Ca 694 625

K 377 358

Mo 0,33 0,34

Na 184 283

Pb 0,24 0,20

Si 0,20 0,30

Sr 0,36 0,50

Zn 2,32 1,56

pH 12,3 11,8

auf. Sie lassen sich verbessert lagern, transportieren, dosieren, durchströmen und gegebenenfalls deponieren. Die Beurteilung über physikalische Eigenschaften erfolgt unter anderem durch Prüfung der Druck-, Zug-, Biege- und Scherfestigkeit sowie mit Hilfe von Fall- und Abriebtests [11, 12].

Einteilung der Bindemechanismen wird nach übergeordneten Kriterien vorgenommen, unterschieden wird zwischen den Kriterien vorhandene oder fehlende Materialbrücke (Bild 2).

Materialbrücken ergeben sich durch Sintern, chemische Verbindungen oder Kristal- lisationsstrukturen. Erhärtende feuchte Bindemittel oder Kapillarflüssigkeiten führen ebenfalls zu Materialbrücken. Je nach Reaktionsverlauf sind sie amorph oder kristallin und gekennzeichnet durch die üblichen chemischen Bindemechanismen wie Ionen- bindung, Atombindung oder Metallbindung.

Werden Agglomerate unter Zusatz von Wasser hergestellt, lassen sich die Haftkräfte von Flüssigkeitsbrücken ausnutzen. In Gegenwart löslicher Salze entstehen beim Trocknungsvorgang Kristalle, die Festkörperbrücken ausbilden. Die Voraussetzung ist die gute Benetzbarkeit der Stauboberflächen.

Durch gezielte Zugabe von anorganischen und organischen Zusätzen können ebenfalls durch Festkörperreaktionen entstehende neue Verbindungen oder durch Kohäsions- kräfte hervorgerufene Bindemechanismen wirksam werden. Anorganische Zusätze können sein: Zement, Kalk, Bentonit, Dolomit u.a.; organische Zusätze sind Öle, Kokse, Molasse, Biomasse u.a.. In der Metallurgie können die Bindemittel zusätzlich reduzierende und schlackebildende Funktionen übernehmen [14].

Bindemechanismen mit fehlenden Materialbrücken sind van-der-Waals- und elektri- sche Kräfte sowie Formschluss.

Nachfolgend werden Mechanismen der Aufbauagglomeration und der Pressagglome- ration erläutert. Das Sintern wurde im Rahmen dieser Untersuchung nicht betrachtet.

4.1. Aufbauagglomeration

Bei diesem Verfahren handelt es sich um die energetisch günstigste Methode. Kenn- zeichnend sind Abrollvorgänge unter Bildung kugelförmiger Agglomerate. Der Ein- satzstoff wird in einem geneigten rotierenden Pelletierreaktor (Teller, Trommel, Konus) einer Rollbewegung unterzogen bei gleichzeitiger Flüssigkeitszugabe. Entscheidend

mit Materialbrücke ohne Materialbrücke

Sintern

Kristallisation gelöster Stoffe erhärtende Bindemittel

hochviskose Bindemittel

frei bewegliche Flüssigkeitsbrücken

van der Waals

Elektrostatik (Isolator)

Elektrostatik (Leiter)

Formschluss

Bild 2: Bindemechanismen bei der Agglomeration

Quelle: Schubert, H.: Grundlagen des Agglomerierens, Chem.-Ing.-Tech 51, Nr. 4, S. 266-277, 1979

für die Pelletbildung ist der Keimbildungsvorgang. Durch ständig sich wiederholende Kollisionen während des Abrollens mit anderen feuchten Partikeln oder Pelletkeimen kommt es zur Schalenbildung und zur Verdichtung unter Ausbildung einer Kugelform.

Der Vorgang der Pelletbildung ist ein Zusammenwirken von Zerkleinerung und Ag- glomeration (siehe dazu Bild 3).

Agglomeration Zerkleinerung

Keimbildung Zerfall

Koaleszenz Bruch

Feingutanlagerung Abrieb

kombiniertes Anlagern und Zerkleinern

Bild 3: Agglomerations- und Zerkleinerungsmechanismen bei der Aufbauagglomeration (Pel- letieren)

Quelle: Sastry, R. V. S., Fuerstenau D. W.: Agglomeration’77, American Institute, Mining and Metallurgy, Petroleum Engs., Inc.

New York, 1977

Die bestimmenden Betriebsbedingungen sind Korngrößenverteilung, Art und Menge der Flüssigkeitszugabe, Reaktorneigung, Reaktordrehzahl und Reaktorfüllmenge.

Für das Pelletieren sind feinstkörnige Stoffe < 0,1 bis 0,2 mm geeignet. Die Festigkeit der erzeugten Pellets ist umso größer je höher der Anteil < 2 µm ist [16]. Neben dem entscheidenden Einfluss des Feinkornanteils sind das Benetzungsverhalten mit der Pelletierflüssigkeit, chemische Reaktionen mit der Pelletierflüssigkeit sowie der Mine- ralbestand von Bedeutung. Die Pelletierflüssigkeit kann bei fehlender Materialfeinheit des Einsatzstoffes durch den Zusatz von Bindemitteln ausgeglichen werden.

4.2. Pressagglomeration

Bei der mechanischen Einwirkung auf ein zu verpressendes Schüttgut bilden sich Kon- taktflächen aus, die die Bindungskräfte intensivieren. Bild 4 zeigt den Mechanismus der Druckbeanspruchung durch Pressen. Schon bei geringem mechanischem Druck ordnen sich die Partikeln und es werden Reibungskräfte überwunden. Zunehmender Druck bewirkt eine abnehmende Porosität.

Einher geht eine elastische Verformung der Körner mit nachfolgender Brückenbildung oder plastischer Verformung. Die Festigkeit eines Presslings ist gekennzeichnet durch den Zusammenhang zwischen mechanischem Druck und der Verdichtung. Aus einer Modellbetrachtung [12] geht hervor, dass größere Poren durch Umordnungseffekte und kleinere Poren durch Deformationsdefekte geschlossen werden. Der Festigkeitszuwachs wird umso kleiner je mehr sich die Stoffdichte des Presslings der Reindichte des Aus- gangsstoffes nähert. Bei zu hoher Feuchtigkeit nimmt die Festigkeit der Presslinge ab,

da durch den Feuchtigkeitsfilm die plas- tische Verformung behindert wird. Mit zunehmendem Feinstkornanteil erhöht sich bei sonst konstanten Bedingungen der Verpressung die Agglomeratfestigkeit.

Daraus wird abgeleitet, dass Einsatzstoffe für die Pressagglomeration anorganischer Stoffe eine obere Korngröße von 1 mm haben sollten.

Bindemittel können grundsätzlich ein Defizit an plastischer Verformung aus- gleichen. Durch Bindemittelzusätze werden generell die Kohäsion erhöht und Festigkeitssteigerungen erreicht. Die bindemittellose Agglomeration ist nur bei hohem Feinheitsgrad und ausreichend plastischen Eigenschaften des Einsatz- stoffes sinnvoll. Eine künstliche Erhöhung der Plastizität kann erreicht werden durch Temperaturerhöhung. Als Beispiel sei die Heißbrikettierung genannt, die bei Kon- verterstäuben der Voest-Alpine Stahl AG vorgenommen wird [2].

a Umordnung

b Zerkleinerung

c plastische Verformung

Bild 4: Verdichtungsvorgänge bei der Press- agglomeration (Brikettieren)

Quelle: Schubert, H.; Heidenreich, E.: Mechanische Ver- fahrenstechnik. Band 2, VEB Verlag für Grundstoffindustrie, Leipzig, 1979, S. 198-217

5. Basisversuche zur Agglomeration

Begonnen wurden die Untersuchungen mit Versuchen zur kalten Brikettierung von getrocknetem Konverterfeinstaub. Bei der Herstellung von Briketts ohne Zusätze und ohne mechanische Aktivierung zeigten sich deutliche Festigkeitsunterschiede in Ab- hängigkeit vom Feuchtegehalt. Bei Zusatz von zwei Prozent Wasser nimmt bei grünen Briketts bei einem durchschnittlichen Schlankheitsgrad von 0,7 die Druckfestigkeit um den Faktor 1,2 zu. Nach dem Trocknen und Brennen der Briketts ergibt sich jedoch ein gegenteiliges Verhalten. Ursache ist, dass der Wassergehalt bei Temperaturerhöhung ein Entstehen von Wasserdampf bewirkt, der die Briketts sprengt. Da bei der trockenen Brikettierung auf nasschemische Umsetzungen verzichtet wird, wird der Brückenbil- dungsmechanismus durch Kapillar- und chemische Bindungskräfte nicht in Anspruch genommen. Damit beschränkt sich der Bindungsmechanismus auf die physikalischen plastischen Verformungen und van-der-Waals-Kräfte.

Zusätzliche parallele Untersuchungen zur Pelletierung zeigten, dass hier ein bisher nicht erkanntes Potenzial chemischer Bindungsreaktionen besteht. Dieses Potenzial ist begründet in dem sehr hohen Calciumgehalt des Konverterfeinstaubes. Nachfolgend wird über die Untersuchungen zur Pelletierung berichtet.

5.1. Laborversuche zur Pelletierung

Die Laborversuche wurden mit einem Pelletierteller, der in der Institutswerkstatt ge- fertigt wurde, durchgeführt. Der Teller hat folgende technische Daten:

• Tellerdurchmesser: 400 mm

• Tellerhöhe: 100 mm

• Tellerinhalt: 12 L

• Drehzahl: 0 – 100 min-1

• Neigungswinkel: 0 – 90°.

Bild 5 zeigt ein Foto des Labor-Pelletiertellers an der TU Clausthal.

Die Wasserzugabe erfolgte mit einer Spritzflasche. Alle Versuche wurden im Batch- Betrieb durchgeführt. Die Aufgabe wurde zwischen 1 und 2 kg variiert. Die Verweilzeit betrug 15 – 20 min. Es wurden Versuche mit und ohne Zusätze sowie mechanisch aktivierten Zusätzen vorgenommen. Die mechanische Aktivierung beschränkte sich auf die Zusätze, da die Aktivierung des Hauptmassenstroms des Konverterfeinstau- bes energetisch nicht vertretbar ist. Als Zuschlagsstoffe wurden Zement, Bentonit, Anhydrit, gebrannter Kalk und Kalkstein eingesetzt. Bild 6 zeigt die Druckfestigkeit von Grünpellets mit je drei Prozent der genannten Zusätze, die Feuchtigkeit betrug 18 Prozent. Die Pelletgröße wurde auf durchschnittlich 12 mm festgelegt.

Als Maß für die Druckfestigkeit wurde die Belastung eines Pellets zwischen zwei Flä- chen herangezogen, von denen eine mit Gewichten bis zum Bruch des Pellets belastet wurde. Die Bestimmung der Druckfestigkeit von Pellets ist nicht genormt. In den Labors der Eisenerzpelletieranlagen werden am häufigsten Apparate mit konstantem

Bild 5:

Pelletierteller im Labormaßstab

Vorschub und hydraulischem Antrieb eingesetzt. Als Maß für die Druckfestigkeit werden g/Pellet angegeben. In der Literatur zur Pelletierung von Hochofenflugstäuben werden Druckkennwerte von etwa 400 g/Pellet genannt, wenn keine Zuschlagsstoffe zugegeben werden.

Generell ist festzustellen, dass die mechanische Aktivierung der Zuschlagsstoffe nur bedingt Einfluss auf die Druckfestigkeit hat. Die mit aktiviertem Konverterfeinstaub ohne Zusätze erreichten Druckfestigkeiten von bis zu 10.000 g/Pellet lassen sich mit Zusätzen nicht realisieren. Es zeichnet sich jedoch die Bedeutung von CaO und CaCO3 für die Pelletierbarkeit der Filterstäube ab. Mit zunehmendem Anteil von CaO lässt sich die Druckfestigkeit der Pellets entscheidend beeinflussen. Der günstige Messwert für aktiviertes CaCO3 ist zurückzuführen auf die Bildung von CaO in statu nascendi, das mit dem Wasser der Pellets reagiert.

Die hier angewandte Laboranlage mit einem Tellerdurchmesser von 400 mm kann eine technische Bewertung der Pelletierung der Filterstäube nicht leisten, da die Abrollhöhen zum Aufbau von stabilen Agglomeraten nicht ausreichen. Sie gibt aber einen Hinweis auf die Möglichkeiten der chemischen Aktivierung des Stoffgemisches.

5.2. Mechanismus der Pelletbindung

Aus der Zementtechnologie sind chemische Reaktionen von Calciumoxid (CaO) mit Eisenoxid (Fe2O3) und Aluminiumoxid (Al2O3) bekannt. Sie werden als Hydratations- produkte bezeichnet und entstehen bei der Lagerung. Die nachfolgend angegebenen

CaO Bentonit Anhydrit 3.500

3.000 2.500 2.000 1.500 1.000 500 Druckfestigkeit g/Pellet

ohne Zusatz Zement

akt. nach 0 T 0

4.000

CaCO3

nicht akt. nach 6 T akt. nach 6 T nicht akt. nach 0 T

Bild 6: Druckfestigkeit von grünen Pellets mit jeweils drei Prozent aktivierten bzw. nicht akti- vierten Zusätzen nach 0 bzw. 6 Tagen Lagerung

Hydratationsreaktionen aus der Zementhärtung sind bei der Pelletierung von Filter- stäuben des LD-Prozesses ebenfalls vorstellbar [18].

C3S:

2 (3 CaO • SiO2) + 6 H2O g (3CaO• 2 SiO2 • 3 H2O) + 3 Ca(OH)2 (1) C2S:

2 (2CaO • SiO2) + 4 H2O g (3CaO• 2 SiO2 •3 H2O) + Ca(OH)2 (2) C3A:

(3 CaO • Al2O3) + 12 H2O + Ca(OH)2 g (4 CaO • Al2O3• 13 H2O) (3) C4AF:

(4CaO • Al2O3• Fe2O3) + 13 H2O g (4 CaO • Al2O3• Fe2O3 • 13 H2O) (4) Weiterhin kommen Carbonatisierungsvorgänge durch Reaktionen des CaO-Anteils mit dem CO2-Anteil der Atmosphäre in Betracht. Zur Untersuchung wurden herange- zogen: Röntgenstrukturaufnahmen, rasterelektronenmikroskopische Aufnahmen und Messungen des CO2-Verbrauchs von Filterstaub- und Pelletschüttungen.

Für die labortechnischen Versuche der Carbonatisierung wurde eine Messanordnung für insgesamt sechs parallel laufende Messungen von der Firma Lhotzky + Partner Ingenieurgesellschaft mbH entwickelt [19].

Das Probematerial Filterstaub bzw. Pellets wurden in ein Dewargefäß gebracht und mit CO2 über eine Fritte begast. Gemessen wurde der CO2-Verbrauch pro Zeiteinheit und die Reaktionstemperatur. Das Fließschema der Messanordnung für die Bestimmung der Carbonatisierung zeigt Bild 7.

Der Verbrauch an CO2 wurde über die Druckentwicklung mit einem Zeitraster von 10 Hz aufgezeichnet. Bild 8 zeigt den CO2-Verbrauch bezogen auf 1 kg Material in einem Zeitraum von 5 Minuten.

Gleichzeitig wird der relative Temperaturanstieg ∆T gemessen. Die Kurzzeitmessung ist erforderlich, da der Pelletiervorgang sich in diesem Zeitfenster vollzieht. Es kann nachgewiesen werden, dass bereits während der Schichtenbildung der Pellets Carbo- natisierungsvorgänge ablaufen, die die Festigkeit der Pellets positiv beeinflussen. Nach wenigen Sekunden setzt bei Verwendung von reinem CO2-Gas eine heftige Reaktion ein, die nach 5 min. zu einer relativen Temperaturerhöhung von etwa 22 °C führt. Im Falle der technischen Pelletierung bei Umgebungsatmosphäre ist der Umsatz aufgrund des geringen CO2-Angebotes kleiner.

Langzeittests haben ergeben, dass sich die Carbonatisierung über einen Zeitraum von mehreren Tagen bei der Lagerung fortsetzt. Röntgenographisch wurden Neubil- dungen von Calcit (CaCO3), Portlandit (Ca(OH)2) und Calcium-Aluminium-Silikat (CaAl2SiO12) gefunden.

zur Computer- verarbeitung

Datenlogger

Differenz- drucksensor

Abluft

Untersuchungsmaterial Temperatursensor Filter

Dewargefäß

definiertes Gasvolumen

Druckregelungs- u.

Gasverteilereinheit

Vordruck- regelung CO2

O2 H2O

Bild 7: Apparatur zur Bestimmung des CO2-Umsatzes mit Konverterfeinstaub

Bild 8: CO2-Verbrauch bei der Carbonatisierung von Konverterfeinstaub

1,0 2,0

∆T 2,0 K

1,6

1,2

0,8

0,4

CO2-Verbrauchsrate l/min

0,0

CO2-Verbrauch bezogen auf 1 kg Zeit min

0

25

20

15

10

5

0

3,0 4,0 5,0

Für den Nachweis des Bindemechanismus wurden drei verschiedene mikroskopische Methoden herangezogen: Digitalmikro- skop, Laser-Scanning-Mikroskop und Rasterelektronenmikroskop. Untersucht wurden Grünpellets nach 6tägiger Lage- rung, die aufgebrochen wurden. Bild 9 zeigt eine Aufnahme mit dem Digitalmi- kroskop. Erkennbar ist eine hohe Lage- rungsdichte mit einer diffusen Verteilung von Calciumverbindungen, die als CaCO3 angesprochen werden.

Aufnahmen mit dem Rasterelektronen- mikroskop erbrachten den vermuteten Beweis von chemischen Umsetzungen un- ter dem Einfluss des zugesetzten Wassers.

Bei 50.000facher Vergrößerung (Bild 10, 11) lassen sich eindeutig Calcitkristalle nach- weisen, die über Brücken miteinander verbunden sind und feine Eisenoxidteil- chen einschließen.

Bild 12 ist fokussiert auf eine Konzentration von Calcitindividuen mit rhomboedri- scher Gestalt.

Die EDAX-Analyse eines Pelletbruchstückes zeigt eine weitgehend homogene Ver- teilung von Calcium, so dass von einem gleichmäßig wirkenden Bindemechanismus ausgegangen werden kann (Bild 13).

Bild 9: Aufnahme einer Pelletbruchfläche mit dem Digitalmikroskop

Bild 11: Aufnahmen mit dem Rasterelektro- nenmikroskop bei 50.000-facher Ver- größerung, Calcitkristallschichten Bild 10: Aufnahmen mit dem Rasterelekt-

ronenmikroskop bei 50.000-facher Vergrößerung, Calcitkristalle, die über Stoffbrücken verbunden sind

Damit wird nachgewiesen, dass die Voraussetzungen für eine technische Pelletierung mit hoher Festigkeit der Pellets erfüllt sind.

6. Pilotversuche zur Pelletierung

Vorversuche mit einem Pelletierteller mit 800 mm Durchmesser übertrafen die sich bei den Laborversuchen andeutenden Pelletstabilitäten. Es ließen sich Pellets mit einem Durchmesser von 8 – 25 mm herstellen. Die Fallzahlen der Pellets erreichten verglichen mit den Laborversuchen das 30fache. Daraus kann gefolgert werden, dass für die Ermittlung des Pelletierverhaltens im Labor Pelletierteller mit 400 mm Durch- messer zu klein sind, da die Verweilzeiten und die Pelletierwege nicht ausreichen. Auf der Grundlage dieser Versuche wurde eine halbtechnische Pelletieranlage gebaut und kontinuierlich betrieben.

Der verwendete Pelletierteller der Maschinenfabrik Gustav Eirich GmbH & Co KG mit einem Durchmesser von 800 mm hatte ein Tellervolumen von 100 L. Die Drehzahl lässt sich im Bereich zwischen 10 – 64 min-1 regeln. Der Neigungswinkel ist verstellbar zwischen 20 und 60°. Über dem Pelletierteller befindet sich ein Aufgabetrichter mit einem Volumen von etwa 300 L.

Zur Gewährleistung einer gleichmäßigen Aufgabe ist eine Vibrorinne angebracht. Die Beschickung des Aufgabetrichters erfolgt mit Hilfe eines Förderbandes, das von einem Bunker, der mit Hilfe eines Baggers gefüllt werden kann, bedient wird. Bild 14 zeigt den Pelletiervorgang. Die kontinuierliche Pelletierung mit Aufgaberinne ist in Bild 15 zu sehen. Die Wasseraufgabe erfolgte zentral. Das Ergebnis einer Tagesproduktion ist in Bild 16 abgebildet.

Als optimaler Neigungswinkel wurde 40° ermittelt. Die Tellerdrehzahl betrug 78 Prozent der kritischen Drehzahl. Die Berechnung erfolgt nach Gleichung (5).

Bild 12:

Aufnahmen mit dem Rasterelektronenmikros- kop bei 50.000-facher Vergrößerung, Calcinit- individuen mit Eisen- und Eisenoxidperlen

nopt = 42,3• in min-1 D sin ( β − ϕb )

cos ϕb (5)

Bild 13: Partielle EDAX-Analyse einer Pelletbruchfläche bei 5.000facher Vergrößerung

4 6 8

10.000

8.000

6.000 4.000 2.000

Skalierung, Counts: 7569

2 keV 10

0

4 6 8

10.000

8.000

6.000 4.000 2.000

Skalierung, Counts: 7569

2 keV 10

0

C O

Fe

Zn AlSi

Cl K Ca

Mn Fe

Fe Zn

C OFe

Zn Al

Mg Si Cl K

Ca

Mn Fe

Fe Zn

Projekt: A276_Gock

Firmenname: TUC IMVT 2875 65535

Bildname: rSt-grün-Pellet(2) Beschleunigungsspannung: 20.0kV Vergrößerung: 5.000

Dabei sind b der Neigungswinkel, ϕb der Böschungswinkel, die den Gutfüllungsgrad des Tellers bestimmen.

Der Durchsatz m wurde mit Gleichung 6 abgeschätzt.

Bild 15: Kontinuierliche Pelletierung mit Aufgaberinne

Bild 14: Pelletiervorgang

Bild 16: Pelletierergebnis einer Tagespro- duktion

(6) k ist ein Pelletierfaktor, der für Eisenerze und Konzentrate bei 0,6 – 0,9 liegt. Der Durchmesser D wird in Metern angegeben [20].

Aus der angegebenen Gleichung (6) folgt P ~ D2.

Bei geringerer Neigung des Tellers rollen die Pellets weniger steil ab und haben bei gleichem Durchsatz eine längere Verweilzeit. Abrollhöhe und Verweilzeit haben einen Einfluss auf die Porosität, die Festigkeit und die Größe der Pellets.

•

m = k • • 1,5 • D2 in t/h

Um den Effekt der Strukturveränderungen auf der Basis von Calciumoxid zu unterstüt- zen, wurde vor dem Trommeltest der Grünpellets eine 6tägige Lagerung vorgenom- men. Die Trocknung der Pellets erfolgte 24 h bei 200 °C. Bild 17 weist die Ergebnisse des Trommeltests von grünen, getrockneten und bei 1.100 °C gebrannten Pellets aus.

> 6,3 mm

Maschenweite Siebboden mm 90

80 70

50

30 20 10 Rückstand

%

> 8 mm

Grünpellets getrocknete Pellets 0

100

40 60

gebrannte Pellets

> 4 mm > 2 mm > 1 mm > 0,5 mm < 0,5 mm

Bild 17: Trommeltest von grünen, getrockneten und bei 1.100 °C gebrannten Pellets nach 6-tägiger Lagerung

Es zeigte sich, dass die getrockneten Pellets den Trommeltest weitgehend überstehen.

Nach 10 min. ergibt sich ein Rückstand auf dem 6,3 mm Sieb von 78 Prozent. Grüne Pellets erreichen annähernd den gleichen Wert mit 76 Prozent. Für gebrannte Pellets wurde eine Trommelfestigkeit von 97 Prozent bei 6,3 mm erreicht. Beim Brennen der Pellets ergab sich nach 10minütiger Behandlungsdauer bei 1.100 °C eine durchschnitt- liche Schrumpfung von 9,3 Prozent.

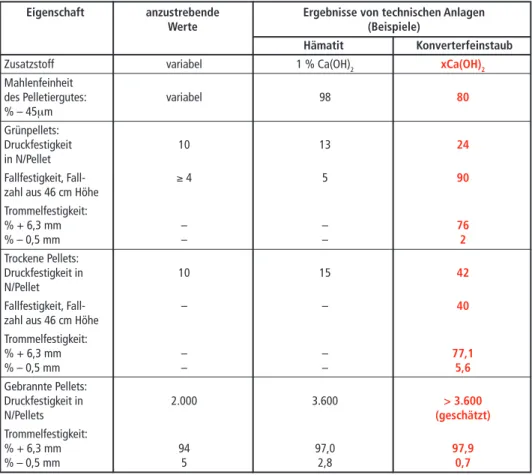

In Tabelle 5 werden die anzustrebenden und erreichbaren mechanischen Eigenschaften aus der Literatur angegeben und mit den ermittelten Daten bei der Pelletierung des Konverterfeinstaubes verglichen.

Beim Vergleich der Eigenschaften von grünen Pellets und getrockneten Pellets in Bezug auf Druckfestigkeit und Fallzahl zeigen die hergestellten Pellets eine überra- gende Überlegenheit gegenüber den industriell üblichen Daten. Die Druckfestigkeit der grünen Pellets unterscheidet sich um den Faktor 2 und die Fallfestigkeit um den Faktor 18. Damit ist eine mit Grünpellets üblicherweise nicht erreichbare Transport- fähigkeit gegeben.

Diese Eigenschaften führen bei der verfahrenstechnischen Umsetzung der Verwer- tung zu einem hohen Freiheitsgrad, das heißt, der Ort der Pelletierung und der Ort

der metallurgischen Verwertung können getrennt sein. Aus der Literatur [21, 22]

sind Bemühungen bekannt, durch Anwendung von Bindemitteln Eisenerzpellets mit hoher Transportfestigkeit zu erzeugen. Zum Beispiel wird Ca(OH)2 als Zuschlagsstoff benutzt, die Pellets getrocknet und anschließend mit CO2-haltigen Gasen oder in einem Autoklaven bei 200 bis 250 °C gehärtet.

Die gefundenen Ergebnisse lassen sich diesen Bemühungen zur Erhöhung der Verbes- serung der Standfestigkeit von Eisenerzpellets zuordnen.

7. Metallurgisches Konzept

Aus den ermittelten Ergebnissen der Pilotversuche ergeben sich aufgrund der außer- ordentlich günstigen Bedingungen mehrere Verfahrensrouten:

• Herstellung von Grünpellets und Transport zu einem anderen Standort (Ziegelei, Chemieindustrie),

Tabelle 5: Vergleich der ermittelten Pelletierdaten von Konverterfeinstaub mit anzustrebenden und erreichbaren mechanischen Eigenschaften von Eisenerzpellets

Eigenschaft anzustrebende Ergebnisse von technischen Anlagen

Werte (Beispiele)

Hämatit Konverterfeinstaub

Zusatzstoff variabel 1 % Ca(OH)2 xCa(OH)2

Mahlenfeinheit

des Pelletiergutes: variabel 98 80

% – 45mm Grünpellets:

Druckfestigkeit 10 13 24

in N/Pellet

Fallfestigkeit, Fall- ≥ 4 5 90

zahl aus 46 cm Höhe Trommelfestigkeit:

% + 6,3 mm – – 76

% – 0,5 mm – – 2

Trockene Pellets:

Druckfestigkeit in 10 15 42

N/Pellet

Fallfestigkeit, Fall- – – 40

zahl aus 46 cm Höhe Trommelfestigkeit:

% + 6,3 mm – – 77,1

% – 0,5 mm – – 5,6

Gebrannte Pellets:

Druckfestigkeit in 2.000 3.600 > 3.600

N/Pellets (geschätzt)

Trommelfestigkeit:

% + 6,3 mm 94 97,0 97,9

% – 0,5 mm 5 2,8 0,7

Quelle: Schubert, H.: Aufbereitung fester mineralischer Rohstoffe, Band 3. VEB Verlag für Grundstoffindustrie, Leipzig, 1984

• Herstellung von Grünpellets und anschließende direkte Verwertung im Konver- ter am gleichen Standort oder in einem Elektrolichtbogenofen an einem anderen Standort,

• Herstellung von Grünpellets, anschließendes Brennen (Sintern) zum Einsatz im Schachtofen (Hochofen) am gleichen Standort,

• Herstellung von Grünpellets, anschließendes Brennen und Einsatz in einem Di- rektreduktionsverfahren.

Es ist auch vorstellbar, den Transport der getrockneten Pellets per Schiff zu einem ausländischen Stahlgewinnungsstandort vorzunehmen.

Bei direktem Einsatz im Konverter muss eine vorhergehende Trocknung der Pellets bis auf fünf Prozent Feuchte erfolgen. Die Auswirkung der Pelletzugabe wurde vorab be- rechnet. Bei Zugabe von 1 t Pellets pro Charge wird mit einer Absenkung des möglichen Schrotteinsatzes um 3 t pro Charge kalkuliert, wenn die Abstichtemperatur beibehalten werden soll [23]. Diese Kalkulation deckt sich mit Berechnungen von Kupka und Scholz [24] im Rahmen des Forschungsprogramms INAH und Versuchen vom Co-Autor Sittard in einem westdeutschen Konverterstahlwerk, ebenfalls im Rahmen von INAH.

Der hier gemachte Verfahrensvorschlag beschränkt sich auf den Pelletierapparat. Beispiel- haft wird nachfolgend ein Pelletierteller für einen jährlichen Durchsatz von 250.000 Ton- nen ausgelegt. Ausgegangen wird von 250 Arbeitstagen bei einschichtigem Betrieb:

250.000 t/a ≅ 1000 t/d

1.000 t/d ≅ bei einschichtigem Betrieb ≅ 125 t/h.

Bei den Pilotversuchen mit einem Pelletierteller von 0,1m3 wurden etwa 300 kg/h durchgesetzt.

Für 125 t/h ist daher ein Tellervolumen von etwa 45 m3 erforderlich. Der Pelletierteller muss folgende Abmessungen haben:

• Durchmesser: 7.500 mm,

• Seitenwandhöhe: 560 ~ 900 mm,

• Drehzahl: 0 – 8,5 min-1,

• Antrieb: 255 kW.

Bild 18 zeigt Pelletierteller mit der oben angegebenen Größe der Maschinenfabrik HAVER&BOECKER OHG in Oelder. Diese Maschinen werden z.B. für die Eisenerz- aufbereitung in Brasilien mit Erfolg eingesetzt [25]. Eine Referenzanlage befindet sich bei der Recylex GmbH in Harlingerode zur Pelletierung von zinkhaltigen Stäuben für den Wälzprozess.

Als Peripherieanlagen für die Pelletierung werden ein Bunker, ein Transportband und eine Dosieranlage benötigt. Die Grünpellets sollten unter einem Dach gelagert werden, um den Wassergehalt der Pellets zu minimieren.

Für einen Pelletierteller mit einem Durchmesser von 7.500 mm und einer Stun- denleistung von 125 t wird ein Richtpreis von etwa 0,82 Millionen Euro angegeben.

Dazu kommt die Peripherie, die mit zwanzig Prozent der Investition kalkuliert wird.

Für die Gesamtanlage müsste mit Investitionskosten von etwa einer Millionen Euro gerechnet werden. Aus den Ergebnissen der Pilotpelletierversuche wurde ein spezifi- scher Energieaufwand von etwa 2 kWh/t Pellets ermittelt. Wenn eine Ablagerung für das Trocknen der Pellets auf < 5 % Feuchte nicht ausreicht, ist die Anwendung von Prozesswärme vorstellbar.

8. Zusammenfassung

Im Rahmen eines vom BMBF geförderten Forschungsvorhabens zur Verwertung von Hüttenreststoffen (FKZ:033R050B) wurde Konverterfeinstaub auf seine Agglome- rationsfähigkeit untersucht. Dieser Reststoff wird zwischengelagert, da er bisher als schwierig aufbereitbar gilt.

Grundlagenuntersuchungen zur Agglomeration (Brikettierung und Pelletierung) mit Hilfe der mechanischen Aktivierung durch Schwingmahlung sowie zur chemischen Aktivierung des Konverterfeinstaubes mit Hilfe von Zusatzstoffen führten zu der Erkenntnis, dass in Gegenwart von Wasser bei der gefundenen CaO-Analyse von bis

Bild 18:

Pelletierteller (Durchmesser 7.500 mm) der Maschinenfabrik Haver & Boecker OHG

zu elf Prozent ein stark basisches pH-Milieu entsteht, dass die Voraussetzungen für das aushärtende Bindemittel Portlandit (Ca(OH)2) schafft. Darüber hinaus wurden durch Experimente mit CO2-Begasung Carbonatisierungen nachgewiesen und durch Röntgenbeugung und Rasterlektronenmikroskopie belegt. Die Carbonatisierungen wirken in Form von Kristallisationbrücken ebenfalls als Bindemittel.

Da die nachgewiesenen chemischen Reaktionen nur bei der Aufbauagglomeration genutzt werden können, konzentrierten sich die vorgestellten Untersuchungen auf die Pelletierung.

Versuche mit einem kontinuierlich arbeitenden Pelletierteller der Maschinenfabrik Gustav Eirich GmbH & Co KG mit 800 mm Durchmesser ergaben, dass getrocknete Pellets mit Druckfestigkeiten erzeugt werden können, die die aus der Literatur bekann- ten Werte um den Faktor 3 übertreffen.

Es wurden Pellets im Tonnenmaßstab mit einem Durchmesser von durchschnittlich 12 mm erzeugt. Die Trommelfestigkeit für Grünpellets und getrocknete Pellets be- trug 77 Prozent Rückstand bei 6,3 mm. Für bei 1.100 °C gebrannte Pellets wurde eine Trommelfestigkeit von 97 Prozent Rückstand bei 6,3 mm Siebschnitt erreicht. Damit ist die Transportfähigkeit der Pellets gegeben und die Voraussetzungen für einen di- rekten Einsatz im Konverter erfüllt. Der Energieaufwand für das Pelletieren liegt bei 2 kWh/t. Die Trocknung auf < 5 % Feuchte kann entweder durch Ablagerung oder mit Hilfe von Prozesswärme erfolgen.

9. Literatur

[1] Lüngen, H. B. et al.: Eisen und Stahl, in: Winnacker Küchler, Chemische Technik, Band 6a, Metalle, Hrsg: R. Dittmeyer, W. Keim, G. Kreysa, A. Oberholz, Wiley-VCH Verlag GmbH &

Co. KGaA, S. 203-404, 2006

[2] Langhoff, N.; Bjeoumikhov, A.; Günther, A.; Pilu, K.; Heiss, J.; Klein, A.; Ritter, A.: On-Line XRF-Messungen zur Bestimmung des Zinkgehaltes von Konverterstaub bei Temperaturen im Bereich von 250 °C, Vortrag, 3rd Leibniz Conference of Advanced Science, Sensorsysteme 2006, Lichtenwalde, 12.-14.10.2006

[3] Firmeninformation: ArcelorMittal Eisenhüttenstadt GmbH, www.arcelormittal.com/eisen- huettenstadt, 18.01.2013

[4] Firmeninformation: ArcelorMittal Eisenhüttenstadt Recycling GmbH, www.arcelormittal-ehst- recycling.com/index.php?id=25&lang=de, 17.01.2013

[5] Gara, St.; Schrimpf, S.: Behandlung von Reststoffen und Abfällen in der Eisen- und Stahlin- dustrie, Monographien, Band 92, Bundesministerium für Umwelt, Jugend und Familie, Wien, pp 114, 1998

[6] Goebel, C.; Laumann, M. D.; Nepper, J. P.; Weckes, J.: New approaches in processing iron ore fines by beneficiation, agglomeration and direct & smelting reduction, 16.-17.11.2010, Fines beneficiation and de-watering and agglomeration 2010, SAIMM Event, Johannesburg, Sonder- druck15 p, 2010

[7] Geck, H. G.; Pretzer G.; Schäfer, K.; Selenz, H. J.: Einblasen von Filterstäuben in Konverter mit Bodendüsen am Beispiel Georgsmarienhütte. Stahl und Eisen 109, Nr. 7, 1989

[8] BMBF-Abschlussbericht: der Thyssen-Krupp Stahl AG Optimierung Schachtofen für Reststoffe, FKZ: 01RW0123, 2007

[9] mündliche Mitteilung des Co-Autors Sittard, M., 2012

[10] Savas, I.: Der Einfluss morphologischer Größen auf die Pelletiereigenschaften von Eisenerzen im Grünzustand, Dissertation RWTH Aachen, 1969

[11] Gock. E.; Günther C.: Agglomeration feinstkörnige Stoffe, in: Materialrecycling durch Aufberei- tung. In: Thomé-Kozmiensky, K. J. (Hrsg.): EF-Verlag für Energie und Umwelttechnik GmbH, 1992, S. 363-383

[12] Pietsch, W.: Agglomeration in Industry, Occurrence and Applications, Vol. 1, Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim, 2005

[13] Schubert, H.: Grundlagen des Agglomerierens, Chem.-Ing.-Tech 51, Nr. 4, S. 266-277, 1979 [14] Seabra da Rocha, S. H. F.: Untersuchungen zur Brikettierung von Hüttenreststoffen zum erneuten

Einsatz im Hochofen zur Eisen- und Stahlerzeugung, Dissertation, RWTH Aachen, 2009 [15] Sastry, R. V. S., Fuerstenau D. W.: Agglomeration’77, American Institute, Mining and Metallurgy,

Petroleum Engs., Inc. New York, 1977

[16] Schubert, H.: Handbuch der mechanischen Verfahrenstechnik. Band 2, Wiley-VCH Weinheim, 2002

[17] Schubert, H., Heidenreich, E.: Mechanische Verfahrenstechnik. Band 2, VEB Verlag für Grund- stoffindustrie, Leipzig, 1979, S. 198-217

[18] Plank, J.; Stephan, D.; Hirsch, C.: Winnacker Küchler, Chemische Technik, Band 7, Industrie- produkte, Hrsg: R. Dittmeyer, W. Keim, G. Kreysa, A. Oberholz, Wiley-VCH Verlag GmbH &

Co. KGaA, 2004, S. 1-168

[19] Lhotzky, K.: Interner Statusbericht im Rahmen des BMBF Forschungsprojektes INAH, April, 2011

[20] Schubert, H.: Aufbereitung fester mineralischer Rohstoffe. Band 3, VEB Verlag für Grundstoff- industrie, Leipzig, 1984

[21] Kihlstedt, P. G.: Agglomeration für Iron Ore Concentrates into Cold-Bound Balls, Swedish Mining Mission to Canada, Royal Institute of Technology, Division of Technology, Stockholm, April 1972, pp 55-65

[22] Svensson, J.: Grang cold Pellet Process, Trans. Amer. Inst. Min., Metall.& Petrol. Engr., 247, 1970 S. 26-31,

[23] mündliche Mitteilung des Co-Autors Sittard, M., 2012

[24] Kupka, T.; Scholz, R.: Rückführung von eisenreichen Filterstäuben der Stahlindustrie in den Konverterprozess, Vortrag Berliner Recycling- und Rohstoffkonferenz, 4. und 5. März 2013, Vorabinformation

[25] Lampe, J. P.; Silge, St.: Aufbauagglomeration mit Pelletiertellern – ein bedeutender Prozess in Zeiten weltweit steigender Eisenerznachfrage, AUFBEREITUNGS TECHNIK 49, Nr. 8, Son- derdruck 8p, 2008

Dorfstraße 51

D-16816 Nietwerder-Neuruppin

Tel. +49.3391-45.45-0 • Fax +49.3391-45.45-10 E-Mail: tkverlag@vivis.de

Bestellungen unter www. .de

oder

TK Verlag Karl Thomé-Kozmiensky

Schlacken aus der Metallurgie

Karl J. Thomé-Kozmiensky Andrea Versteyl

Schlacken

aus der

Metallurgie

– Rohstoffpotential und Recycling –

Schlacken aus der Metallurgie

Paketpreis

Schlacken aus der Metallurgie – Rohstoffpotential und Recycling –

Schlacken aus der Metallurgie – Ressourceneffizienz und Stand der Technik –

50.00 EUR

statt 60.00 EUR

Thomé-Kozmiensky und Versteyl Heußen • MotzSchlacken aus der Metallurgie, Band 2

Karl J. Thomé-Kozmiensky

Michael Heußen Heribert Motz

Schlacken

aus der

Metallurgie

– Ressourceneffizienz und Stand der Technik – Band 2

Schlacken aus der Metallurgie, Band 1 – Rohstoffpotential und Recycling – Karl J. Thomé-Kozmiensky • Andrea Versteyl ISBN: 978-3-935317-71-9 Erscheinung: 2011 Seiten: 175

Preis: 30.00 EUR

Schlacken aus der Metallurgie, Band 2

– Ressourceneffizienz und Stand der Technik – Michael Heußen • Heribert Motz

ISBN: 978-3-935317-86-3 Erscheinung: Oktober 2012 Seiten: 200 Seiten Preis: 30.00 EUR

Die Deutsche Bibliothek – CIP-Einheitsaufnahme Recycling und Rohstoffe – Band 6

Karl J. Thomé-Kozmiensky, Daniel Goldmann.

– Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2013 ISBN 978-3-935317-97-9

ISBN 978-3-935317-97-9 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2013

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel, M.Sc. Elisabeth Thomé-Kozmiensky

Erfassung und Layout: Ina Böhme, Petra Dittmann, Sandra Peters, Martina Ringgenberg, Ginette Teske, Ulrike Engelmann, LL. M.

Druck: Mediengruppe Universal Grafische Betriebe München GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur aus- zugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig. Zuwiderhand- lungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.