3.5.5. Dampferzeuger Bei dem Dampferzeuger der Linie A handelt es sich um einen Trommelkessel mit Natur- umlauf, der als hängender horizontaler Vierzugkessel konzipiert wurde. Die Abgaszüge 1 bis 3 sind vertikal aufgestellt, der vierte Zug ist horizontal angeordnet (Dackelkessel).

Die Züge enthalten folgende Wärmetauscher:

1. Zug: keine Einbauten, reiner Strahlungszug mit Verdampferwänden, 2. Zug: Strahlungsheizflächen für Verdampfer,

3. Zug: Strahlungsheizflächen für Verdampfer,

4. Zug: Konvektivheizflächen für Verdampfer, Überhitzer und ECO.

Bild 13: Schema der Wärmetauscher im Dampferzeuger der Linie A der Abfallverbrennungsanlage Berlin-Ruhleben

Der gesamte Dampferzeuger wurde in einem oberen Tragrost aufgehängt und kann sich daher ungehindert nach unten ausdehnen. Der Unterdruck in der Feuerung wird an der Decke des ersten Zuges des Dampferzeugers gemessen und mit dem in der Abgasreinigung angeordneten Abgasventilator geregelt.

Trommel

3. Zug 2. Zug 1. Zug

Kessel- entleerungs- behälter Austragschnecke

Trogkettenförderer

ECO 1 ECO 3 Einspritzkühler 3, 2 und 1

4. Zug ECO 2

Ablass- spanner Zünd- und

Stützbrenner

Verdampfer

Sprühreinigungssystem

Überhitzer

Die ersten drei Züge werden aus gasdicht verschweißten Rohr-Steg-Rohr-Wänden ge- bildet, die Teile des Verdampfers sind. Die Überhitzer- und ECO-Heizflächen befinden sich direkt im Abgaszug und werden daher von Abgas umströmt (Konvektionsheiz- flächen). Die Wände des Dampferzeugers im Bereich der Überhitzerheizflächen beste- hen ebenfalls aus Rohr-Steg-Rohr-Wänden und sind Teile des Verdampfers. Zusätzlich wurden vor und hinter den Überhitzern Verdampferheizflächen geschaltet, die ebenfalls als Konvektionsheizflächen ausgeführt sind.

Das ECO-Gehäuse besteht aus Blechwänden. Das im Speisewasserbehälter vorgewärmte Speisewasser tritt durch die ECO-Heizflächen und eine nachgeschaltete Verbindungs- leitung in die Trommel ein. Zu Beginn der Reisezeit, d.h. bei sauberem Kessel, wird ein Teilstrom des Speisewassers vor Eintritt in den ECO durch ein Dreiwegeventil durch den Trommelvorwärmer geleitet, dort aufgeheizt und vor dem ECO wieder zugemischt.

Mit dieser Maßnahme wird die Abgastemperatur am Ende des Dampferzeugers über den gesamten Lastbereich konstant bei 200 °C gehalten.

Trommel und Verdampfer

Ausgehend von der Trommel werden die Verdampferheizflächen durch die Fallrohre und unteren Verteiler gespeist. Das Wasser-Dampf-Gemisch, das sich durch die Wär- meübertragung von der Abgasseite an die Verdampferheizflächen durch Konvektion und Strahlung bildet, steigt durch die Heizflächen hoch und wird schließlich durch eine Vielzahl von Dampfabführrohren wieder zur Trommel zurückgeführt. In der Trom- mel werden Wasser und Dampf getrennt. Das Wasser wird wieder in den Verdampfer geleitet, der Dampf gelangt in die Überhitzer.

Bild 14: Einheben der Trommel in die Linie A der Abfallverbrennungsanlage Berlin-Ruhleben am 17.01.2011

Überhitzer Der in der Trommel abgeschiedene Sattdampf wird dem Überhitzer zugeführt und weiter aufgeheizt. Er wird in vier Überhitzerstufen auf seine im Vergleich zu anderen Abfallverbrennungsanlagen überdurchschnittliche Endtemperatur von 461,5 °C ge- bracht. Zwischen den Überhitzergruppen befinden sich Einspritzkühler zur Regelung der HD-Dampf Austrittstemperatur. Als Einspritzmedium wird Speisewasser verwen- det, das aus der Speisewasserleitung vor der Konditionierung mit NaOH-Lösung und vor dem Speisewasserregelventil entnommen wird.

Nach Austritt aus dem Überhitzer strömt der HD-Dampf zur HD-Dampfsammelschie- ne des Kraftwerks Ernst Reuter West, sobald seine Temperatur den Mindestforderungen von 460 °C entspricht. Während der An- und Abfahrzustände wird der HD-Dampf zum Hilfskondensator (HiKo) geführt, dort kondensiert und wieder dem Kreislauf zurückgeführt.

Der erzeugte HD-Dampf muss von der Linie A über eine Rohrbrücke (Bild 15) auf den bestehenden HD-Sammler West im Mittelbau des MHKW Ruhleben geführt werden. Der erzeugte Dampf aus den bestehenden Linien 1 bis 4 strömt zum HD- Sammler Ost. Die beiden Sammler West und Ost liegen parallel nebeneinander im bestehenden Mittelbau des MHKW Berlin-Ruhleben. Ab den beiden Sammlern wird der HD-Dampf durch je einen Abgang auf eine gemeinsame Dampfleitung geführt und in das benachbarte Kraftwerk Ernst Reuter abgegeben.

Bild 15: Rohrbrücke mit Kanälen/Leitungen für Abgas, Dampf, Kondensat, usw. zwischen der Abfallverbrennungsanlage Berlin-Ruhleben und dem Kraftwerk Ernst Reuter

Zur Absicherung des Dampferzeugers gegen überhöhten Druck ist hinter dem Über- hitzeraustritt ein Sicherheitsventil installiert. Ein zusätzliches Sicherheitsventil ist in der HD-Dampfleitung vor dem Verteiler-West angeordnet. Mit diesem Sicherheitsventil wird die HD-Dampfleitung gegen überhöhten Druck aus der HD-Dampfschiene abge- sichert, weil die Druckabsicherung in den Bestandslinien anders realisiert worden ist.

3.5.6. Korrosionsschutz

Die hohen Dampfparameter von 65 bar/460 °C an der Liefergrenze resultieren aus der Dimensionierung der Turbine im Kraftwerk Ernst Reuter und geben, von geringen Änderungen abgesehen, am Standort Ruhleben seit Jahrzehnten Randbedingungen vor, mit denen BSR als Betreiber der Abfallverbrennungsanlage leben muss.

Die höheren Dampfparameter zwingen zu Maßnahmen für erhöhten Korrosions- schutz, da die Endüberhitzer der Verbrennungslinien im MHKW Ruhleben bereits im Übergangsbereich des Flingerschen Korrosionsdiagramms liegen. Das ist auch bei der neuen Linie A nicht anders. Den erwarteten Korrosionsproblemen wurde bereits beim Design von Feuerung und Dampferzeuger Rechnung getragen:

t %SFJ-FFS[àHFPIOFLPOWFLUJWF)FJ[ĘÊDIFO

t "OPSEOVOHWPO4DIVU[WFSEBNQGFS 7FSEBNQGFSo,àIMGBMMFVOEFSTUFNÃCFS- hitzer 1.1 vor dem Endüberhitzer 4.2 im vierten Zug,

t (MFJDITUSPNTDIBMUVOHEFSÃCFSIJU[FSVOE t /JFESJHF"CHBTHFTDIXJOEJHLFJUFO

t 3PISXBOETUÊSLFONJULPNGPSUBCMFO4JDIFSIFJUT[VTDIMÊHFO

t &JOCBV WPO IJOUFSMàęFUFO 1MBUUFO JO EFS /BDIWFSCSFOOVOHT[POF PCFSIBMC EFS Brennerebene,

t $MBEEJOHEFS7FSEBNQGFSSPISFJNFSTUFO;VHPCFSIBMCEFS1MBUUFOCJT[VS%FDLF Kesseldecke bis in den zweiten Zug, oberer Bereich der Stirnwand 2. Zug (Rück- wand 1. Zug); Trennwandrohre 1./2. Zug sowie Rostrand- und Roststufenrohre (Inconel 625),

t #FHSFO[VOH EFS "CHBTUFNQFSBUVSFO WPS EFN 4DIVU[WFSEBNQGFS BVG NBYJNBM 770 °C und Überhitzer 4.2 auf maximal 650 °C als vertraglich vereinbarte, besondere Leistungsmerkmale,

t 4QSàISFJOJHVOHo&JOSJDIUVOHFOJOBMMFOESFJ-FFS[àHFOo[VSQFSJPEJTDIFO"C- senkung der Abgastemperaturen,

t &JOTBU[WPO,MPQGFSOJN)PSJ[POUBM[VHBOTUFMMFWPO3VCMÊTFSOXJFJN#FTUBOE der Altanlage.

In Bild 16 sind das Konzept der Feuerfestauskleidung und der Umfang des Claddings dargestellt.

Bild 16: Schema der Feuerfestauskleidung und des Claddings 1./2. Zug der Linie A des Heiz- kraftwerks Berlin-Ruhleben

3,5

5,0

6,0

2,0

1,8 0,8

0,7

+ 15,5 m + 17,3 m

+ 19,3 m 2,5

0,5 + 25,3 m

+ 30,3 m + 33,8 m

11,7 m

4,35 m 2,7 m

51 61

3,0

71 963.1 Cel

939.7 Cel

920.0 Cel

1 Cladding Decke 1. und 2. Zug

~ 80 m2 die ersten 3 angeströmten

Rohre der Trennwand

~ 2 m2 Stirnwand 2. Zug unterhalb

Sammler Zw.w.

~ 35 m2 Überlappung

durch hintergossene

SiC-Platten

~ 15 m2 Summe inklusive Rostrand

und Stufenrohre

~ 400 m2

5 Brennerebene 4 Low Cement Feuerbeton

~ 28 m2

4 Low Cement Feuerbeton

~ 75 m2 2a SiC-Platten,

hintergossen

~ 76 m2 1 Cladding Rostrandrohre

~ 33 m2 Roststufenrohre

1. Stufe ~ 3 m2 5 Sekundärluft

3 Hochtonerdereicher

Feuerbeton

~ 46 m2

2a SiC-Platten, hintergossen

~ 80 m2

2b SiC-Platten, hinterlüftet

~ 195 m2 1 Cladding bis zur decke 1. Zug

~ 232 m2

1037.2 Cel 994.8 Cel

857.7 Cel 1061.8 Cel

1077.6 Cel 3,7 m

21 121

5,1 m 1118.8 Cel 1116.7 Cel 26

24

22

20

18

16

14

12

10

8

6

4

2

0

Der Schutz des Endüberhitzers war Gegenstand langer Diskussionen und Verhand- lungen mit Fisia Babcock Environment GmbH. BSR hatte das Cladding des Überhit- zers 4.2 als vertragliche Option ausgeschrieben. Während der Vertragsverhandlungen 2007 stieg der Nickelpreis allerdings, wie Bild 17 zeigt, in schwindelerregende Höhe und erreichte genau in dieser Phase sein Allzeithoch. Die Standzeit für einen teuer eingekauften, gecladdeten Überhitzer 4.2, die Fisia Babcock Environment GmbH bzw.

der Hersteller bereit war zu gewährleisten, konnten die gegenzurechnenden Kosten für relativ häufige Wechsel von in Schwarzstahl ausgeführten Endüberhitzern nicht aufwiegen. Darüber hinaus reifte bei den Beteiligten nach dem Zusammentragen von – durchaus widersprüchlichen – Informationen und Erfahrungen aus der Abfallver- brennungsanlagen-Betreiberszene die Erkenntnis, dass seinerzeit kein mit Sicherheit unter den gegebenen Bedingungen längerfristig standfestes Cladding-Material für den besonders kritischen Endüberhitzer 4.2 zur Verfügung stand.

Daher wurde die betriebswirtschaftlich begründete Entscheidung getroffen, auf die Investition in Überhitzer-Cladding vorerst zu verzichten und den Endüberhitzer in schwarzem Stahl (13CrMo4-4) einbauen zu lassen. Es wurde die Strategie vereinbart, bei Einsatz des Schwarzstahls parallel verschiedene Testrohre vorzusehen, um das Korrosions- und Verschleißverhalten unter den konkreten Einsatzbedingungen zu- nächst zu untersuchen und später eine erneute Entscheidung auf Basis der gewonnenen Erkenntnisse zu treffen.

Bild 17: Entwicklung des monatlichen Nickelpreises von 2002 bis 2012

Quelle: http://www.indexmundi.com Okt. 2003

30,15 26,79 23,42 20,06 16,70 13,33 9,97 Nickelpreis

TEUR pro metrische Tonne

Okt. 2002Apr. 2003 6,6 40,24 36,88 33,52

Okt. 2004 Apr. 2004

Okt. 2005 Apr. 2005

Okt. 2006 Apr. 2006

Okt. 2007 Apr. 2007

Okt. 2008 Apr. 2008

Okt. 2009 Apr. 2009

Okt. 2010 Apr. 2010

Okt. 2011 Apr. 2011

Okt. 2012 Apr. 2012

Bild 18: Zur schnelleren Demontage konstruktiv optimierter Überhitzer 4.2. der Linie A im Heizkraftwerk Berlin-Ruhleben

Aufstellen der Hydraulikheber

Hüllrohr

Tragrost Hüllrohr

Deckentotraum

Zug

Verdampfer 1

108 Schnittstellen von 88,9- x 6,3-Rohren; nach der konstruktiven Änderung nur noch vier Trennstellen der Verbindungsrohre 219,1 x 14,2 in 16Mo3 von und zur Heizflä- che sowie zweier ECO-Trommel-Verbindungsrohre 139,7 x 10 in 15Mo3 über dem Überhitzer 4.2), leicht demontierbare Bühnen, der Einbau von Verfahreinrichtungen für den darunter liegenden Aschetrichter, usw.

Im Zuge der definitiven Festlegung der Ausführungsart des Endüberhitzers (vertrag- liche Option zwischen Schwarzstahl und verschiedenen Cladding-Materialien) und vor dem Hintergrund der starken Bewegungen der Preisindizes für Rohstoffe – vor allem für Nickel – ließ sich BSR nahezu zwei Jahre nach den Vertragsverhandlungen aktualisierte Angebote für das Cladding des Endüberhitzers vorlegen. Im April 2010 fiel die Entscheidung unter Berücksichtigung der angebotenen, wesentlich verbesserten, Gewährleistungs-Eckpunkte und des inzwischen um mehr als die Hälfte gefallenen Marktpreises, die Ausführung des Überhitzers 4.2 schweißplattiert mit dem Material Inconel 686 zu bestellen. Die Zukunft wird zeigen, ob sich die Erwartungen an die Standzeit erfüllen werden.

3.5.7. Reinigung des Dampferzeugers

Im Unterschied zu den Bestandsanlagen werden in der neuen Linie A zur Reinigung der konvektiven Heizflächen Klopfer eingesetzt. Daher sind Rußbläser nicht erforder- lich, so dass in der Linie A kein Dampfbedarf auf der Mitteldruckschiene von 23 bar

Die aus der Materialwahl für den End- überhitzer 4.2 zu erwartenden mögli- chen Einschränkungen für die geplante Anlagenverfügbarkeit von 90 Prozent, in Verbindung mit den vertraglichen Vereinbarungen zwischen der BSR und Fisia Babcock Environment GmbH, bo- ten für beide Partner im Projektverlauf die Möglichkeit zu Neubewertungen des Anlagenteils.

Auf Seiten von Fisia Babcock Environ- ment GmbH führte die gewährleistete Maximalzeit für den Komplettaustausch im Mai 2010 zu Änderungen an der Konstruktion des Endüberhitzers sowie zur Entwicklung eines möglichst zeit- sparenden Austauschkonzepts. Dazu gehörte u.a. eine drastische Reduzierung der Anzahl der Trennstellen und Schweiß- nähte für den Revisionsfall (bis dahin Bild 19: Konstruktiv optimierter Überhit-

zer 4.2

notwendig ist und die bekannten, abrasiven Wirkungen auf das Rohrmaterial beim Einfahren der Bläser in die Gassen zwischen den Heizflächen vermieden werden.

Der Schutzverdampfer wird mit statischen Klopfern gereinigt. Die Klopferstellen der Überhitzer des zweiten Verdampfers im vierten Zug und des ECOs werden mit Klopf- wagen angefahren. Zum Betrieb der Klopfer wird Druckluft aus dem Netz entnommen.

Für die Klopfer kann der Luftdruck je Klopfstelle und somit die jeweilige Schlagenergie variiert werden. Die Wärmetauscherpakete werden in Abgasrichtung gereinigt; wobei die Häufigkeit der Abreinigung von der Anlagenbetriebsweise und vom Verschmut- zungsgrad der Heizflächen abhängt und eingestellt werden kann.

Ganz neu für das MHKW Ruhleben ist der inzwischen verbreitete Einsatz eines Sprühreinigungssystems für die Verdampfer-Rohrwände in den drei Vertikalzügen der Linie A. Die Sprühreinigungseinrichtung wird mit zwei Verfahrmotoren, die an einem Schienensystem hängen, zu den Stutzen des 1., 2. und des 3. Strahlungszugs gefahren.

Näherungsschalter signalisieren die Position der Stutzen. Bei Betrieb der Anlage wird ein Waschschlauch oberhalb der Decke des Dampferzeugers (Metallwellschlauch) mit einem angehängten Düsenkopf von einer Schlauchtrommel abgerollt, durch den betreffenden Stutzen in der Decke vertikal in den Abgaszug eingeführt und für die flächendeckende Reinigung pendelnd in den Dampferzeuger herabgelassen. Für die- se Ab- und Aufwärtsbewegung des Schlauchs kann die Schlauchtrommel mit einem Elektromotor gedreht werden, wobei die Geschwindigkeit mit dem drehzahlgeregelten Antrieb der Schlauchtrommel eingestellt wird.

Der Wasserdruck wird mit einer vorgeschalteten Druckerhöhungspumpe eingestellt.

Mit dem Waschwasser wird der Schlauch im bis zu 1.000 °C heißen Abgasstrom ge- kühlt. Mit der Sprühreinigung wird der fortschreitende Aufbau einer stärkeren Ver- schmutzung der Wände des Dampferzeugers verhindert und damit für eine verbesserte Wärmeübertragung vom Abgas in das Wasser-Dampf System gesorgt und dadurch periodisch die Abgastemperaturen vor Eintritt in den vierten Zug des Dampferzeugers korrosionsmindernd abgesenkt (Sägezahnmuster).

3.5.8. Speisewassersystem Der Dampferzeuger der Linie A sowie die HD-ND-Reduzierstationen, die Hilfs- kondensator-Reduzierstation und die Überhitzer-Einspritzkühler werden aus einer gemeinsamen Sammelschiene mit Speisewasser versorgt. Das Speisewasser wird in einem Speisewasserbehälter mit einem nutzbaren Volumen von 60 m3 bereitgestellt.

Die Linie A verfügt über drei redundante Speisewasserpumpen, die den für die Spei- sewasserversorgung notwendigen Vordruck sicherstellen. Jede dieser Pumpen ist so dimensioniert, dass sie die Linie A speisen kann (3 x 125 Prozent). BSR hatte sich erst im Projektverlauf durch verschiedene veränderte Randbedingungen – u.a. durch die Entscheidung zur Umstellung der Spannungsversorgung des Standortes von 30 kV

auf 10 kV – entschieden, zwei Turbopumpen und eine elektromotorisch angetriebene Pumpe zu installieren. Diese Konfiguration gestattet es, die Antriebsart nach wirtschaft- lichen Gesichtspunkten zu wählen und stellt unter Berücksichtigung der besonderen Situation des Standortes Ruhleben das Optimum dar.

Im Normalbetrieb wird die benötigte Speisewassermenge von einer Turbopumpe bereitgestellt, die zweite Turbopumpe steht in Bereitschaft. Die E-Speisewasserpumpe steht als Reserve mit nochmals unabhängiger Antriebsversorgung zur Verfügung. Die Turbinen der Turbospeisepumpen werden mit HD-Dampf (65 bar, 460 °C) aus der HD-Dampfleitung gespeist, der Turbinenabdampf wird durch einen nachgeschalteten Einspritzkühler auf die Dampftemperatur des allgemein verwendeten 5-bar-ND- Dampfs abgekühlt (170 °C) und auf den ND-Dampfverteiler geführt. Diese Schaltung spart HD-Dampfmengen, die anderenfalls mit Reduzierstationen ND-Dampf ohne die Verrichtung mechanischer Arbeit bereitstellen müssten.

3.5.9. Niederdruck-Dampfsystem

Die Linie A verfügt über zwei redundante und baugleiche Dampfreduzierstationen, mit denen der 5 bar-Verteiler versorgt werden kann. Die Besonderheit besteht darin, dass eine Reduzierstation leicht überhitzten Dampf vom Überhitzer 1.1 zur Produk- tion des ND-Dampfes verwendet, die zweite HD-Dampf. Die Dampfversorgung für die beiden Reduzierstationen kann auch ausschließlich manuell zwischen den beiden Versorgungssträngen umgeschaltet werden, um das Kurzschließen des Dampferzeu- gers auszuschließen. Um die Abdampfleitung gegen Überdruck und Übertemperatur abzusichern, befinden sich in den Abdampfleitungen der beiden Reduzierstationen und der Turbospeisepumpen Sicherheitsfunktionen.

Die Entnahme von leicht überhitztem Dampf hinter dem Überhitzer 1.1 ist historisch- planerisch dadurch entstanden, dass beim Anfahren der Linie A die Möglichkeit eröffnet wird, Teildampfmengen von 25 bis 30 t/h zum Hilfskondensator zu führen und dort zu kondensieren. Mit der verbleibenden, geringeren Dampfmenge, die die Konvektions- heizflächen des vierten Zuges vollständig passiert, können so schneller die definierten HD-Dampfparameter (65 bar, 460 °C) für die Abgabe an die Turbine erreicht werden.

Der ND-Dampfdruck wird mit dem jeweilige Dampfregelventil reduziert. Bei den beiden ND-Reduzierstationen wird die Dampftemperatur durch Einspritzung von Speisewasser auf etwa 170 °C, minimal aber etwa 5 K oberhalb der Sättigungstempe- ratur abgekühlt.

Der ND-Dampfverteiler versorgt den Speisewasserbehälter, die 1. Stufe des Primärluft- vorwärmers sowie die Dampfbegleitheizungen an den Silos und am Sprühabsorber der Abgasreinigung, die aufgrund der Gegebenheiten am Standort anstelle der üblichen Elektro-Begleitheizungen installiert wurden.

Neben den beiden Reduzierstationen sowie den Turbospeisepumpen, deren Ab- dampf in das Niederdruck-Dampfsystem speist, wird der ND-Verteiler auch

Inserat

Hoffmeier

GmbH & Co. KG

Inserat Uhlig

Rohrbogen

GmbH

vom Abdampf bei der Rückführung und Entspannung des Kondensates aus dem DaGaVo zur Aufheizung des Abgases in der DeNOx-Anlage versorgt. Diese Verschal- tung ergab sich erst im Verlaufe des Projektes im Zuge der detaillierten Anbindungspla- nung der Linie an den Bestand und hatte zur Folge, dass es Betriebszustände geben kann, in denen der Bedarf an ND-Dampf insgesamt geringer als die ND-Dampfproduktion ist. In diesen Fällen kann der überschüssige Dampf durch ein Überdachventil oder zum Hilfskondensator abgeleitet werden.

Der Hilfskondensator war ursprünglich zum Niederschlagen von maximal 85 Prozent der Frischdampfmenge ausgelegt und musste für die Kondensation von Kleinstmengen einschließlich kleinerer dritter Kondensatpumpe und angepasster Regelung umgerüs- tet werden. Das Ableiten des Dampfs zum Hilfskondensator hat den Vorteil, dass das Kondensat dem Kreislauf zurückgeführt werden kann. In der Winterperiode besteht jedoch der Nachteil, dass der Hilfskondensator bei niedrigen Außentemperaturen einfrieren kann; dann ist entweder eine erforderliche Mindestdampfmenge zum Hilfskondensator einzuhalten oder die überschüssige ND-Dampfmenge ist alternativ zu verwenden (neue Abnehmer), über Dach zu fahren oder von vornherein durch geeignete Maßnahmen zu vermeiden.

3.5.10. Hilfskondensator Für das An- und Abfahren der neuen Linie A wurde auf dem Dach des neuen Bunkers ein luftgekühlter Hilfskondensator montiert. Diese Aufstellung bereitete im Verlauf des Projektes wiederholt einige Probleme. Das Bunkerdach musste nach veränderten Lastangaben zum Hilfskondensator gegenüber der ursprünglichen Planung statisch verstärkt werden und wird nun durch ein System von Spannbetondachbindern in sehr dichtem Abstand getragen. Der mögliche dynamische Lasteintrag erforderte auch beim Hilfskondensator selbst aufwändige Umrüstungen der Lagerkonstruktion.

Der Hilfskondensator ist für die Kondensation von 85 Prozent der Dampfmenge im Nennlastpunkt bei maximal 6 bar (ü) Kondensationsdruck dimensioniert. Der Vorgang funktioniert dadurch, dass die Wärme des Dampfes an die Umgebungsluft abgeführt wird, die dafür von Ventilatoren durch die Wärmetauscherbündel des Hilfskonden- sators gedrückt wird.

Beim Anfahren der Anlage wird der erzeugte Dampf bis zum Erreichen der Temperatur von 460 °C (maximal 85 Prozent der Kesselnennlast) durch die Hilfskondensator- Reduzierstation in den Hilfskondensator geführt und dort kondensiert. Sobald die zulässige HD-Dampftemperatur erreicht ist, wird vom Hilfskondensator auf den HD- Sammler West des MHKW umgeschaltet und damit die Dampfabgabe an das Kraftwerk Ernst Reuter ermöglicht.

Die Hilfskondensator-Reduzierstation hat in diesem Betriebsfall die Aufgabe, den HD-Dampf auf die Eintrittsbedingungen des Hilfskondensators umzuformen. Zu- sätzlich übernimmt die Reduzierstation die Dampferzeuger-Druckregelung der

Linie A während des An- und Abfahrvorganges. Somit muss der Dampf nicht durch das Anfahrregelventil in die Atmosphäre abgelassen werden, sondern kann mit dem Hilfskondensator als Kondensat zurückgewonnen werden. Als Einspritzwasser für die Hilfskondensator-Reduzierstation wird Speisewasser verwendet.

Bild 20: Montage des Hilfskondensators für die Linie A auf dem Dach des Bunkers der Abfall- verbrennungsanlage Berlin-Ruhleben

Wegen der Abgabe des HD-Dampfes an das Kraftwerk Ernst Reuter werden sehr hohe Ansprüche an die Parameter des Dampfs gestellt. Bei Verlassen dieser Parameter, verursacht u.a. durch niedrige Last oder den sehr sauberen Dampferzeuger, besteht die Möglichkeit, durch gezielte Dampfentnahme hinter dem Überhitzer 1.1 eine re- duzierte HD-Dampfmenge entsprechend dem Wärmeangebot im Dampferzeuger den restlichen Überhitzern zuzuführen. Die Hilfskondensator-Reduzierstation reduziert in diesem Fall den aus dem Überhitzer 1.1 entnommenen Dampf auf die benötigten Hilfskondensator-Eintrittsbedingungen.

Der Hilfskondensator wurde für die Kondensation überschüssiger ND-Dampf- Kleinmengen vom ND-Verteiler ertüchtigt. Für die Übernahme dieser geringen Dampfmengen wurde der Hilfskondensator teilbar ausgeführt. Mit dem Einbau von Absperrklappen kann auch nur eines der sechs Hilfskondensator-Segmente betrieben

werden. Das ablaufende Kondensat wird im Hilfskondensator-Kondensatbehälter zwischengespeichert und von dort mit der redundanten Hilfskondensatorpumpen zurück in den Entgaser des Speisewasserbehälters gefördert. Bei Kleinmengen kann eine kleinere, dritte Pumpe eingesetzt werden.

3.5.11. Abgasreinigungsanlage Das bei der Verbrennung des Abfalls entstehende Abgas enthält an emissionsbegrenzten Schadstoffen hauptsächlich Stickoxide (NOx), Chlorwasserstoff (HCl), Fluorwasserstoff (HF) und Schwefeloxide (SO2, SO3); weiterhin befinden sich Flugstäube, staubgebunde- ne und gasförmige Schwermetalle (z.B. Quecksilber) sowie organische Komponenten (z.B. polychlorierte Dibenzo-Dioxine und -Furane) im Abgas.

Bild 21: Bauzustand der Abgasreinigung im Heizkraftwerk Berlin-Ruhleben im Juli 2011 Die vertraglich verankerten Anforderungen der zulässigen Emissionen werden mit folgendem Reinigungsverfahren erreicht:

t )BMCUSPDLFOFAbgasreinigung, bestehend aus einem Sprühabsorber mit nachge- schaltetem Gewebefilter,

t ,POEJUJPOJFSUUSPDLFOFAbgasreinigung, bestehend aus je einer Einblasanlage für Kalkhydrat und Herdofenkoks in die Flugstrom-Reaktionsstrecke hinter dem Sprühabsorber sowie einer Einblasanlage für Kalkhydrat vor dem Sprühabsorber,

t 3F[JSLVMBUJPOEFSJN(FXFCFĕMUFSBCHFTDIJFEFOFO3FBLUJPOTQSPEVLUF

t &OUTUJDLVOHJOEFSWPSIBOEFOFSFOLBUBMZUJTDIFO%F/0Y"OMBHFEFSFIFNBMJHFO Linien 5 bis 8.

Die Abgasreinigungsanlage arbeitet abwasserfrei. Als einziges Restprodukt wird ein tro- ckenes Mischsalz erzeugt. Aufgrund des modularen Aufbaus und der hohen Variabilität bei der Sorbentienzuführung, der großzügigen Dimensionierung und der konsequent redundanten Ausführung relevanter Baugruppen ist die am Standort Berlin-Ruhleben für die Linie A errichtete Abgasreinigungsanlage in der Lage, gleichermaßen eine außerordentlich hohe Verfügbarkeit sowie die Beherrschung und Abscheidung selbst höchster Schadstoffkonzentrationen sicherzustellen.

Halbtrockene Abgasreinigung

Die Abgase mit den enthaltenen Schadstoffen einschließlich des aus dem Dampfer- zeuger mitgerissenen Flugstaubs treten mit etwa 200 °C in die erste Komponente der Abgasreinigungsanlage – den Sprühabsorber – ein.

In den Sprühabsorber werden Kalkmilch und Wasser eingedüst, so dass die im Abgas enthaltenen sauren Schadgase wie HCl, SO2 und HF mit der aus Branntkalk erzeugten Kalkmilch chemisch reagieren. Gleichzeitig wird durch die Wasserverdampfung die Temperatur des Abgases auf etwa 135 °C abgesenkt und die Reaktionsprodukte aus der Umsetzung werden mit den Schadgasen getrocknet. Die trockenen Feststoffe – Flug- staub, Reaktionsprodukte und nicht reagiertes Kalkhydrat – werden mit dem Abgas zum Gewebefilter transportiert und dort abgetrennt.

Konditioniert trockene Abgasreinigung und Rezirkulation

Zur trockenen Absorption saurer Abgasinhaltsstoffe wird durch vergrößerte Oberflä- chen gezielt hergestelltes, hochreaktives Kalkhydrat Sorbacal SP und zur Adsorption organischer sowie gasförmiger, metallischer Stoffe mahlaktivierter Herdofenkoks (HOK) in das Abgas eingedüst. Eingedüst wird im Normalbetrieb in das als Flug- stromreaktor dienende Kanalstück zwischen Sprühabsorber und Gewebefilter. HOK wird ausschließlich in den Flugstromreaktor zwischen Sprühabsorber und Gewebe- filter eingedüst. Kalkhydrat kann dagegen an zwei Stellen in das Abgaskanalsystem dosiert werden. Im Normalbetrieb wird nur das Einblasen in den Flugstromreaktor nach dem Sprühabsorber erforderlich sein. Die zweite Zuführungsmöglichkeit an der Eindüsung II vor dem Sprühabsorber wird nur bei sehr hohen Schadstoffspitzen und entsprechend hohem Kalkbedarf zugeschaltet. Darüber hinaus ist mit dieser zweiten Dosiereinheit eine Redundanz der Trockensorbentienzuführung sichergestellt. Bei extrem hohen Schadstoffgehalten im Abgas oder bei Ausfall des Sprühabsorbers kann die Verweilzeit der Reaktionspartner im Sprühabsorber als Reaktionsstrecke zur Schadstoffabscheidung wirkungsvoll genutzt werden. Im Filterkuchen des Gewebefilters findet die Nachreaktion statt.

Zur besseren Ausnutzung der Reaktivität des Sorptionsmittels wird der größte Anteil der im Gewebefilter abgeschiedenen, aber noch reaktionsfähigen Reststoffe zurück in den Flugstromreaktor geführt (Rezirkulat).

Entstickung und Abgasableitung Nach dem Austritt aus dem Gewebefilter werden die gereinigten und entstaubten Abgase durch einen drehzahlgeregelten Saugzugventilator zu den beiden vorhandenen SCR- DeNOx-Anlagen, die ehemals den vier Linien 5 bis 8 zugeordnet waren, geführt und von dort durch den vorhandenen Kamin in die Atmosphäre entlassen. Hierzu musste der große Abgaskanal der Linie A (Durchmesser 2,50 m) auf die vier kleineren Kanäle der ehemaligen Linien 5 bis 8 (Durchmesser 1,40 m) eingebunden werden. Wie das Schema in Bild 5 zeigt, werden jeweils zwei dieser vier Kanäle zusammengefasst und zu einer gemeinsamen DeNOx-Anlage geführt. Nach dem Austritt werden die gereinigten Abgase wieder aufgefächert und in vier Kaminröhren eingebunden.

Die Einbindung der Linie A an der beschriebenen Schnittstelle wurde in dieser Form erforderlich, weil die vier alten Linien jeweils mit Bypass-Kanälen um die DeNOx- Anlagen herum ausgerüstet sind, die auch in Zukunft genutzt werden müssen.

Bild 22: Montage der Rohrbrücke von Linie A zu den Bestandsanlagen der Abgasreinigung im Heizkraftwerk Berlin-Ruhleben

Vor der katalytischen Reduzierung der Stickoxide muss das Abgas bis auf etwa 270 °C aufgeheizt werden. Dies geschieht im MHKW Ruhleben seit Errichtung der DeNOx-Anlage mit einem Abgas-Abgas-Wärmetauscher sowie mit einem Gas-Dampf- Vorwärmer, der mit Hochdruck-Dampf aus den beiden HD-Dampf-Sammlern Ost und West im Mittelbau versorgt wird.

Die Messstelle zur Überwachung der Emissionswerte ist mit ausreichend langer, ungestörter Zulauflänge – fünffacher Kanal-Durchmesser für Staub und mindestens dreifacher Kanaldurchmesser für alle anderen kontinuierlichen Messungen – außerhalb des Abgasreinigungsgebäudes im Anfangsbereich der Rohrbrücke mit dem langen Abgaskanal zur Bestands-DeNOx-Anlage in einem Messcontainer untergebracht.

Ver- und Entsorgungsanlagen

Ergänzt wird die Abgasreinigungsanlage durch die peripheren Einrichtungen und Aggregate, die zur Ver- und Entsorgung erforderlich sind; diese bestehen im Wesent- lichen aus:

t #SBVDIXBTTFSWFSTPSHVOH t ,BMLNJMDIWFSTPSHVOH t ,BMLIZESBUWFSTPSHVOH t )FSEPGFOLPLTWFSTPSHVOH t 4UJDLTUPČWFSTPSVOH

t 3FBLUJPOTQSPEVLUVOE,FTTFMBTDIFFOUTPSHVOH t *OTUSVNFOUFOVOE%SVDLMVęWFSTPSHVOH

3.5.12. Regelkonzept der Abgasreinigung

In der Abgasreinigung werden zwei unterschiedliche Absorptionsmittel eingesetzt:

t #SBOOULBMLWPN5ZQ8FJLBML$-HFNÊ%*/&/IBOEFMTàCMJDIFS2VBMJUÊU mit einer Löschzeit von zwei bis vier Minuten zur Herstellung der Kalkmilch für den Sprühabsorber,

t )PDISFBLUJWFT,BMLIZESBUSorbacal SP mit großer spezifischer Oberfläche nach BET von > 40 m2/g (typisch 45 m2/g) und einem Porenvolumen von > 0,2 cm3/g zur trockenen Zugabe zum Abgas. Dieses Kalkhydrat ist insbesondere gut für die SO2-Abscheidung bei gleichzeitig hoher Materialausnutzung geeignet und bewirkt dadurch geringeren Absorptionsmittelüberschuss.

Der Einsatz der beiden Absorptionsmittel erfordert klare Regeln, nach denen die Do- siermengen der Sorbentien bei verändertem Bedarf verstellt werden.

Der gesamte Absorptionsmittelbedarf wird in Abhängigkeit von den im Abgas nach dem Dampferzeuger gemessenen Konzentrationen von HCl und SO2 sowie der ermittelten

Abgasmenge mit einer mathematischen Funktion ermittelt. Der errechnete Bedarf wird anhand der Sollwertabweichung der Konzentration von HCl und SO2 im gereinigten Abgas korrigiert. Anschließend wird der korrigierte Absorptionsmittelbedarf in eine Branntkalk- und Kalkmilchmenge und in eine Kalkhydratmenge aufgeteilt. Bei der Aufteilung wird der Kalkhydrat-Anteil der Kalkmilch mit dem Faktor 1 bewertet und das Kalkhydrat der Trockendosierung mit einem Faktor > 1, um die höhere Reaktivität des trocken dosierten Kalkhydrates zu berücksichtigen.

Für die Kalkmilch wird eine fixe Grunddosierung vorgegeben. Der restliche Absorp- tionsmittelbedarf wird als Kalkhydrat an der Dosierstelle nach dem Flugstromreaktor zugeführt.

Übersteigt der Absorptionsmittelbedarf der Anlage die durch die Mindestmenge an Kalkmilch und die maximale Kalkhydratdosierung definierte Größe, verbleibt die Kalkhydratdosierung nach dem Flugstromreaktor auf maximaler Dosierungskapazität;

die Kalkmilchdosierung wird über die Mindestmenge hinaus gesteigert. Die maximal dosierbare Kalkmilchmenge ist durch die aus dem Abgas zur Verfügung stehende Wärmemenge begrenzt.

Besteht bei extremen Schadstoffbeladungen weiterer Absorptionsmittelbedarf, wird nach Erreichen der Maximalmengen von dosierter Kalkmilch und Kalkhydrat die Kalkhydratdosierung vor dem Sprühabsorber zugeschaltet.

Für die wirksame und störungsfreie Schadstoffabscheidung spielt auch die Abgastempe- ratur eine wichtige Rolle. Am Sprühabsorber existiert unabhängig vom Regelkreis zur Dosierung der Kalkmilchmenge für die Schadstoffabscheidung ein weiterer Regelkreis zur Einstellung der Wassermenge für die Betriebstemperatur. Die Temperatur des Abgases am Austritt des Sprühabsorbers wird kontinuierlich gemessen. Bei Änderung der Gastemperatur wird die Wasserzufuhr automatisch nachgeregelt, so dass die Ab- sorberaustrittstemperatur dem vorgegebenen Sollwert entspricht.

Der Sollwert der Abgastemperatur hinter dem Sprühabsorber ist eine Funktion des Verhältnisses von HCl zu SO2 im Rohgas sowie der Abgasfeuchte. Ist das HCl/SO2- Verhältnis groß, d.h. enthält das Abgas viel HCl im Verhältnis zu SO2 oder steigt die Abgasfeuchte im Rohgas, wird die Solltemperatur auf bis zu 145 °C angehoben, um die Bildung eines zu feuchten Reaktionsproduktes durch hygroskopisch wirkende Calciumchloride zu vermeiden. Gewöhnlich liegt das Verhältnis HCl/SO2 im Abgas für Hausmüllverbrennungsanlagen – gerechnet als Massenverhältnis – bei etwa 3 bis 4. Hierfür wurde eine optimale Sollbetriebstemperatur von 125 °C bis 145 °C je nach Abgasfeuchte ermittelt.

Kleinere Verhältnisse von HCl/SO2 bedingen unter diesen Randbedingungen eine Verschlechterung der SO2-Abscheidung, die nur durch Temperaturabsenkung oder spezifisch höhere Verbräuche kompensiert werden kann. Ein länger dauernder Betrieb bei Temperaturen < 125 °C ist vor dem Hintergrund anderer Aspekte – Kondensation,

Verstopfung, Korrosion – nicht empfehlenswert, so dass der spezifische Absorptions- mittelverbrauch bei kleineren HCl/SO2 Verhältnissen angehoben werden muss.

Mahlaktivierter Herdofenkoks (HOK) wird in dem Flugstromreaktor zur Adsorp- tion von organischen Schadstoffen und gasförmigen, flüchtigen Schwermetallen mit einer festen Menge entsprechend dem vorausberechneten Grundbedarf zur sicheren Quecksilberabscheidung dosiert. Diese Grundmenge wird primär nur proportional zur Last verstellt. An der Emissionsmessstelle hinter dem Saugzug wird der erreichte Quecksilberwert im Reingas gemessen. Bei Reingasgehalten oberhalb des eingestellten Grenzwerts wird die dosierte HOK Menge solange erhöht, bis der Grenzwert wieder un- terschritten wird. Danach wird mit Zeithysterese auf die Grunddosierung rückgestellt.

4. Rahmenbedingungen für die Entwicklung der Projektorganisation

Bis Anfang 2006 wurde das Projekt von einem Lenkungsausschuss geführt, in dem neben den Vorständen alle betroffenen Geschäftseinheiten und Abteilungen der BSR vertreten waren. Ferner wurde umfassender Sachverstand durch Beratungsbüros integriert.

Von besonderer Bedeutung war nach der Genehmigung des Projektes durch den Aufsichtsrat die Schaffung einer professionellen Projektstruktur in der BSR, in der das Projekt ERIN mit Abstand das größte und wichtigste Investitionsvorhaben war.

Bild 23: Projektphasen zur Errichtung der Linie A im Heizkraftwerk Berlin-Ruhleben

Wesentlich für das weitere Vorgehen war, dass in dieser Phase festgelegt wurde, dass ab Leistungsphase 3 der HOAI die Projektabwicklung an einen Generalunternehmer (GU) oder Generalübernehmer (GÜ) vergeben werden sollte. Dieser Entscheidung war ein sorgfältiger Abwägungsprozess vorausgegangenen. Die Alternative wäre eine Vergabe der vollständigen Planung an ein Planungsbüro mit anschließender losweiser Vergabe gewesen.

Phase 1 Phase 2 Phase 3 Phase 4

1 Grundlagen-

ermittlung 2 Vorplanung

schreibungAus- GU

Entwurfs-3 planung

Geneh-4 migungs-

planung Ausführungs-5

planung

Mitwirkung7 Vergabe

Objekt-8 über- wachung

Objekt-9 betreuung Vorbereitung6

Vergabe

8"2#(,422"%1)#(3

von TBF liegt vor8ergabe an GU (EU-Ausschreibung) ist abgeschlossen

8-2%374.'20(!2%

842',%)#(5/. )%,+/.&,)+3%.76)2#(%.

Projekt und laufendem Betrieb durch GE-Leiter

8."%31)%".!(-%

8:"%1'!.').$%n Normalbetrieb von MHKW

Vorplanung Aus-

schreibung Planung/Genehmigung Bau ."%31)%".!(-%

Abnahme Mängelbeseitigung

Daher war es Anfang 2006 die wichtigste Herausforderung, eine Projektorganisation zu entwickeln, aufzubauen und in die bestehenden Organisation und Prozesslandschaft der BSR zu implementieren.

Gleichzeitig musste mit der Vorbereitung der EU-weiten Vergabe begonnen werden, um jeden Zeitverzug zu vermeiden. Dies war der Beginn der Phase 3, dargestellt in Bild 23.

Praktisch schloss sich noch eine Phase 5 an, die das Gewährleistungs- und Claim- management beinhaltet. Des Weiteren wurde im Februar 2006 beschlossen, dass der Lenkungsausschuss seine Arbeit vollendet hat und aufgelöst wurde. Der wesentliche Grund hierfür war, dass für die konkrete Umsetzung eines solchen Projekts eine Ausschuss-Struktur als wenig zielführend betrachtet wurde. Die Verantwortung und Entscheidungskompetenz kann in Ausschüssen kaum eindeutig und effizient realisiert werden. Je nach Zusammensetzung der Ausschüsse können verschiedene gruppendy- namische Prozesse eintreten, die letztlich ein straffes Projektmanagement behindern.

Daher wurde eine Struktur gefunden, die sich in die direkte und eindeutige Führungs- und Verantwortungsstruktur der BSR einfügte.

Konsequenterweise wurde Anfang 2006 die Auflösung des Lenkungsausschusses be- schlossen; das Projekt wurde seither direkt von der Vorstandsvorsitzenden geführt und vom Geschäftseinheitenleiter (GE-L) für Abfallbehandlung/Stoffstrommanagement für die Umsetzung und die Einhaltung des Budgets verantwortet. Zum Verantwortungs- bereich der Geschäftseinheit (GE) zählte u.a. das Planen, Bauen und Betreiben aller entsorgungswirtschaftlichen Anlagen.

Daher musste das Projekt innerhalb der Geschäftseinheit Abfallbehandlung strukturiert, materiell und personell aufgebaut und sowohl innerhalb der GE als auch innerhalb der BSR implementiert werden.

5. Anforderung an die Projektorganisation

Im Rahmen der Entscheidung und des weiteren Aufbaus der Projektorganisation wurden auch die zu beherrschenden Aufgaben analysiert und definiert. Die folgenden wesentlichen Aufgaben musste die BSR erfüllen und durch eine Organisation abdecken:

t ÃCFSXBDIVOH1SPKFLUTUFVFSVOHVOE2VBMJUÊUTTJDIFSVOH t 8BISOFINVOHEFSOJDIUEFMFHJFSCBSFO#BVIFSSFOGVOLUJPOFO t 4JDIFSTUFMMVOHEFTMBVGFOEFO#FUSJFCTXÊISFOEEFS6NCBVQIBTF

t 4JDIFSTUFMMVOHFJOFTBOHFNFTTFOFO,OPXIPX5SBOTGFSTWPN(FOFSBMVOUFSOFI- mer auf die BSR für die neue Anlage,

t *OCFUSJFCOBINF

t "COBINFOVOE.ÊOHFMSàHFO

t 7FSUSBHTDPOUSPMMJOHClaimmanagement.

Dabei werden delegierbare und nicht delegierbare Bauherrenaufgaben und -funktionen unterschieden. Das Maß der Drittübertragung von Leistungen entscheidet über den Grad und den Umfang der eigenen Organisation. Allein die Verantwortung für den Erfolg des Projektes ist nicht delegierbar. Die BSR hat sich deshalb im Wesentlichen entschieden, alle unter der HOAI zu subsummierenden Ingenieurdienstleistungen an Dritte zu beauftragen und hierfür geeignete Partner zu finden. Eigene Bau- oder Handwerkerleistungen hat die BSR im Rahmen des Projektes nicht vorgenommen Entscheidend hierbei war, dass für die Abwicklung von Aufgaben und Leistungen, deren geschuldeter werkvertraglicher Erfolg nicht immer eindeutig und umfassend zu beschreiben ist, eine Organisationsstruktur geschaffen wird, die quantitativ und qua- litativ die im Folgenden beschriebenen Aufgaben beherrschen kann. Das schließt im Einzelfall nicht aus, sich hierbei auch der gezielten Unterstützung Dritter zu bedienen:

t #FTDISFJCVOHEFT1SPKFLU[JFMFTVOEEFSHSVOEMFHFOEFO"OGPSEFSVOHFO t 1SPKFLUPSHBOJTBUJPO

t 1SPKFLUEPLVNFOUBUJPO

t 7FSHBCFWFSGBISFOVOE#FTUFMMXFTFO

t 5FSNJOVOE,PTUFOLPOUSPMMFVOE3JTJLPNBOBHFNFOU t 'JOBO[JFSVOH

t 4DIOJUUTUFMMFOCFTDISFJCVOH

t 'FTUMFHVOHEFSXFTFOUMJDIFO"OMBHFOTQF[JĕLBUJPOFO t (FOFINJHVOHTTUSBUFHJFVOE(FOFINJHVOHTWFSGBISFO t #FIÚSEFONBOBHFNFOU

t 1PMJUJLNBOBHFNFOU t ½ČFOUMJDILFJUTBSCFJU t $MBJNNBOBHFNFOU t 2VBMJUÊUTNBOBHFNFOU

t 4JDIFSIFJUTVOE(FTVOEIFJUTTDIVU[LPPSEJOBUJPO 4JHFLP

Von Beginn an wurde berücksichtigt, dass die Aufgaben nicht in allen Projektphasen (Bild 23) anfallen. Daher wurde die Projektorganisation mit Ende jeder Phase überprüft und angepasst (Tabelle 6).

In einer großen Organisation wie der BSR sind alle Geschäftsvorfälle und Abläufe gere- gelt. Bei der Erstellung dieser Regeln in Form von Arbeits- oder Verfahrensanweisungen wurde nicht unbedingt an ein Ausnahmeprojekt wie ERIN gedacht. Daher musste die bestehende Ablauforganisation mit zahlreichen Arbeits- und Verfahrensanweisungen für den Ausnahmetatbestand dieses Großprojekts ergänzt oder angepasst werden.

Beispielhaft seien Bereiche genannt, um einerseits eine schnelle und sachgerecht Um- setzung des Projektes zu gewährleisten und andererseits die bestehende Organisation nicht zu unterlaufen und die Gefahr eines Organisationsverschuldens zu riskieren:

t *OUFSOFTVOEFYUFSOFT#FSJDIUTXFTFO t $POUSPMMJOH

t 7PMMNBDIUFOVOE8FSUHSFO[FOEFS#FUFJMJHUFO

t ,POUJOVJFSMJDIF,PNNVOJLBUJPO[V#FIÚSEFONUFSOVOE.FJOVOHTCJMEOFSO t 0SHBOJTBUPSTUSVLUVS

t 4DIOJUUTUFMMFO t 3FDIUTCFSBUVOH t 3JTJLPNBOBHFNFOU t "OMBHFOCVDIIBMUVOH

Phase Phase Phase Phase

1 2 3 4

s0ROJEKTLEITUNG X X X X

– Controlling/Risikomanagement x x x x – Dokumentation/Assistenz des PI x x x x – Schnittstellenbeschreibung x x x

s'ENEHMIGUNGSVERFAHREN X X

s6ERGABEVERFAHREN!USWAHLUND

Durchführung x x

s6ERTRAGSGESTALTUNG#LAIMMANAGEMENT X X X X s+ONTAKTZU'ENEHMIGUNGSBEHÚRDEN X X X X

s+OMMUNIKATION X X X X

– Politik x x x x

– Öffentlichkeit x x

– Gremien x x x x

s3IGEKO X X

s4ECHN0LANUNGÄBERWACHUNG3TEUE

rung und Qualitätssicherung x x x x

Finanzierung x x x x

Bestellwesen x x

Tabelle 6:

Bauherrenfunktionen nach Pro- jektphasen

6. Anbindung der Projektorganisation in der Geschäftseinheit

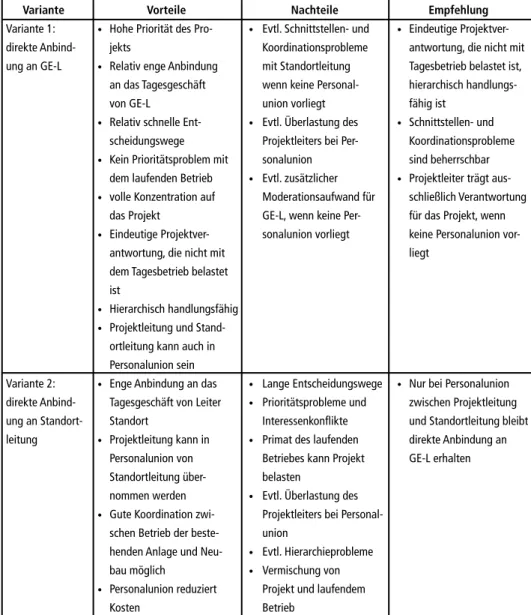

Für die Anbindung des Projektes wurden zwei Varianten diskutiert:

t %JF1SPKFLUMFJUVOHXJSEEJSFLUEFN(&-FJUFSVOUFSTUFMMUEFSEBGàSFJOFFJHFOF Abteilung aufbaut,

t EJF1SPKFLUMFJUVOHXJSEJOOFSIBMCEFT4UBOEPSUFT3VIMFCFOJOEFS"CUFJMVOHEFS Betriebsleitung angesiedelt (Bild 24).

Für die Entscheidung wurden die Argumente sorgfältig abgewogen, was analytisch in Tabelle 7 zusammengefasst ist.

Die Entscheidung fiel unter Berücksichtigung analytischer Argumente und Berück- sichtigung der Erfahrungen der BSR mit der Effizienz von Projektabwicklungen der Vergangenheit für die Variante 1.

Für die Umsetzung des Vorhabens innerhalb der Geschäftseinheit Abfallbehandlung wurde die Abteilung ERIN mit fach- und projektdifferenzierter Organisationsmatrix (Bau, Verfahrenstechnik, Genehmigungsmanagement, EMSR, Controlling, SiGeKo, Schnittstelle-Betrieb/Kessellinie, Bunkerbauwerk und Infrastrukturmaßnahmen) neu geschaffen.

Hierfür mussten in kürzester Zeit in der Belegschaft von über 5.000 Mitarbeitern geeignete Kandidaten identifiziert und für das befristete Projekt akquiriert werden.

Fehlende Kapazitäten und Kompetenzen wurden 2006 am Markt kurzfristig beschafft.

Es ist gelungen, in der BSR geeignete teamfähige und hoch motivierte Mitarbeiter zu finden, und fehlende Kompetenzen durch externe Fachleute zu besetzen. Aufgrund des großen Projektbooms im Jahre 2006 war die Schaffung eines geeigneten Projektteams eine anspruchvolle und wichtige Aufgabe für den erfolgreichen Projektstart.

Bei der Teamzusammenstellung haben sich die BSR auch von der Überlegung lei- ten lassen, dass knapp vierzig Prozent des Projektvorhabens zu den Baukosten des Hoch- und Tiefbaus zählen. Insbesondere in der Phase der Projektvorbereitung war der terminliche Projekterfolg, somit die durch die BSR für den Baubeginn der Linie A zu schaffenden Voraussetzungen, stark betonlastig. Darüber hinaus ist aus Sicht des Auftraggebers nicht allein die Beherrschung der technischen Ziele für den Erfolg Bild 24: Zwei Varianten für die Einbindung des Projekts in die GE Abfallbehandlung innerhalb

der Organisation der BSR

Ansiedlung des Projekts direkt unterhalb GE-Leiter

Ansiedlung des Projekts direkt unterhalb Leiter Standort Ruhleben

Vorstand

GE-Leiter

Projekt Ersatzinvestition

Ruhleben

Standort Ruhleben Depo-

nien

Vorstand GE-Leiter

Projekt Ersatzinvestition

Ruhleben Standort Ruhleben

Depo- nien

Betrieb MHKW Instand-

haltung …

…

…

…

…

eines Projektes ausschlaggebend. Die bauherrenseitige Kenntnis über eine angemessene sowie durchgreifende terminliche und sachliche Organisation eines derartigen Projektes ist mindestens ebenso wichtig für den Erfolg. Daher war nicht nur die Erfahrung in der Realisierung von Abfallverbrennungs- oder Kraftwerksanlagen das alleinige Kriterium für die Zusammenstellung des Teams und die Besetzung der Projektleitung, sondern die nachgewiesene erfolgreiche Expertise beim organisatorischen Aufbau und bei der erfolgreichen Abwicklung von Projekten mit vergleichbarer Größenordnung und Komplexität. Es ist der BSR gelungen, ein Team von Mitarbeitern zusammenzustellen und eine Leitung voranzustellen, die den Bau und die Planung der Linie A mit den dazu gehörigen Teilprojekten fachlich und organisatorisch bewältigen konnte.

Tabelle 7: Vor- und Nachteile der zwei Varianten

Variante Vorteile Nachteile Empfehlung

Variante 1: s Hohe Priorität des Pro- s Evtl. Schnittstellen- und s Eindeutige Projektver- direkte Anbind- jekts Koordinationsprobleme antwortung, die nicht mit ung an GE-L s Relativ enge Anbindung mit Standortleitung Tagesbetrieb belastet ist,

an das Tagesgeschäft wenn keine Personal- hierarchisch handlungs-

von GE-L union vorliegt fähig ist

s Relativ schnelle Ent- s Evtl. Überlastung des s Schnittstellen- und scheidungswege Projektleiters bei Per- Koordinationsprobleme

s Kein Prioritätsproblem mit sonalunion sind beherrschbar dem laufenden Betrieb s Evtl. zusätzlicher s Projektleiter trägt aus-

s volle Konzentration auf Moderationsaufwand für schließlich Verantwortung das Projekt GE-L, wenn keine Per- für das Projekt, wenn

s Eindeutige Projektver- sonalunion vorliegt keine Personalunion vor-

antwortung, die nicht mit liegt

dem Tagesbetrieb belastet ist

s Hierarchisch handlungsfähig

s Projektleitung und Stand- ortleitung kann auch in Personalunion sein

Variante 2: s Enge Anbindung an das s Lange Entscheidungswege s Nur bei Personalunion direkte Anbind- Tagesgeschäft von Leiter s Prioritätsprobleme und zwischen Projektleitung ung an Standort- Standort Interessenkonflikte und Standortleitung bleibt leitung s Projektleitung kann in s Primat des laufenden direkte Anbindung an

Personalunion von Betriebes kann Projekt GE-L erhalten Standortleitung über- belasten

nommen werden s Evtl. Überlastung des

s Gute Koordination zwi- Projektleiters bei Personal- schen Betrieb der beste- union

henden Anlage und Neu- s Evtl. Hierarchieprobleme bau möglich s Vermischung von

s Personalunion reduziert Projekt und laufendem

Kosten Betrieb

Die Abteilungsleitung VAE war als Gesamtprojektleitung des Projektes ERIN direkt dem Leiter der Geschäftseinheit Abfallbehandlung/Stoffstrommanagement unterstellt (Bild 25).

Vorstandsvorsitzende Vera Gäde-Butzlaff

Prokurist Abfallbehandlung (Planung, Bau, Betrieb) und Stoffstrommanagement Dr. Alexander Gosten

VAE Projektleitung ERIN

Dipl.-Ing. Arch. Ralf Hauser und Dipl.-Ing. Bernd Rintel Rech-

nungs- wesen Einkauf Fr. Krupski Hr. Schmidt

Dipl.-Ing. FranzEMSR (extern) Controlling Dipl.-Ing. Holländer

Hr. Plamper

Dipl.-Ing. RintelVT Dipl.-Chem.

Hensel Dipl.-Ing. Schulz

(extern)

Dipl.-Ing. Arch. HauserBau Dipl.-Ing. Kämmerling Dipl.-Ing. Siepmann

Organisation BImSchV Dr. Heinrich Dipl.-Ing. Rintel

Assistenz Fr. Peter

SiGeKo Dipl.-Ing.

Joneleit Hr. Bär

Schnitt- stelle Betrieb Dipl.-Ing.

Rintel

Bild 25: Projektorganisation für die Realisierung der Linie A der Abfallverbrennungsanlage Berlin-Ruhleben nach Führungsebenen, Stand: Herbst 2010

7. Projektorganisation

Mit Ausnahme einiger BSR übergreifender Querschnittsfunktionen wie Kommu- nikation, Einkauf, Finanzierung, Arbeitssicherheit und Teile des Rechnungswesens wurde das Projekt innerhalb der BSR von Mitarbeitern der Projektleitung bearbeitet.

Diese übergreifenden Querschnittsfunktionen wurden terminlich und inhaltlich vom Projektteam gesteuert.

Zum eigentlichen Projektteam gehörten sieben hauptamtliche Mitarbeiter, wovon drei Mitarbeiter für dieses Projekt eingestellt wurden. Für Fachthemen, die durch das Pro- jektteam weder qualitativ noch quantitativ bewältigt werden konnten, wurden Dritte konsultativ eingebunden. Insbesondere auf dem Gebiet der Spannungsversorgung sowie der Prozessleit- und Steuerungstechnik für die Linie A hat sich das Projektteam durch Drittexpertise verstärkt.

Unter Beachtung der Tatsache, dass die delegierbaren Projektsteuerungsfunktionen, auch aus Gründen der Schnittstellenminimierung, ebenfalls durch Mitarbeiter der BSR wahrgenommen wurden, darf die Organisationsgröße als äußerst effizient eingestuft werden.

Die Projektstruktur und Organisation wurde stufen- und phasenweise überprüft und angepasst; die Kernmannschaft bildete hierbei die hauptamtliche Konstante. Mit jeder

Projektphase änderten sich die Schwerpunkte bei den Querschnittsfunktionen und der Umfang und die Zahl der zu koordinierenden Auftragnehmer der BSR. Neben der Vorbereitung der Hauptleistungen für die Umsetzung des Projekts und der Teilprojekte waren begleitend zahlreiche Aufgaben fristgerecht durchzuführen. Hierzu gehört u.a.

Bodenuntersuchungen, Auswertung von Luftbildaufnahmen aus dem Zweiten Welt- krieg, Baumbehandlung, Verlegen von Zäunen, Erstellung eines Belehrungsvideos für die Arbeitssicherheit auf der Baustelle und die fristgerechte Überprüfung der techni- schen Planungen und Auslegungen der Auftragnehmer.

Projektmanagement ERIN Betrieb

MHKW

Vorberei- tungs- phase

Planungs- phase

führungs-Aus- phase

Inbetrieb- nahme

Vorplanung, Ausschreibung,

Gutachten

Planung, Ausschreibung

Überwachung Termine +

Qualität

Feststellung Qualitäten

Grundlagenermittlung – Steuerung Gutachten – Steuerung Vorpla- nung und Externe – Mittelabflusskontrolle – Planung und Überwach- ung Kosten-, Termin- und Planungsziele – Bedarfsanforderungen an den Betrieb – Vertragsvorbereitung – Vertragsmanagement und -controlling – Steuerung Vergabeverfahren – Berichtswesen – Vorbe- reitung Planung

Verträge, Festschreibung Planungsziele – Steuerung Planungen und Externe – Mittelflusskontrolle – Fortschreibung und Überwachung Kosten-, Termin- und Planungsziele – Schnittstellenplanung zum Be- trieb – Vertragsmanagement und -controlling – Steuerung Genehmi- gungsverfahren – Festschreibung Ausführungsziele – Steuerung Ver- gabeverfahren – Berichtwesen – Vorbereitung Abwicklung Verträge – Steuerung Ausführung, Externe und Behörden – Mittelfluss- kontrolle – Fortschreibung und Überwachung Kosten-, Termin- und Aus- führungsziele – Schnittstellenplanung zum Betrieb – Vertragsmanage- ment und -controlling – Steuerung Nachtragsmanagement und Ver- tragsfortschreibung – Berichtswesen – Vorbereitung Inbetriebnahme Verträge – Steuerung Inbetriebnahme, Externe und Behörden – Mittelflusskontrolle – Überwachung und Feststellung Kosten-, Termin- und Ausführungsziele bzw. -ergebnisse – Schnittstellenplanung zum Betrieb – Vertragsmanagement und -controlling – Steuerung Nach- tragsmanagement und Vertragsfortschreibung – Berichtswesen – Vorbereitung Übernahme

Bedarfsplanung

Bestimmung Planungsziele, Vorbereitung Abwicklung Bereitstellung

BE-Flächen, Optimierung Be- triebseinschrän-

kungen, Optimierung Montageabläufe

Abnahme, Schulung, Inbetriebnahme,

Übernahme

Bild 26: Projektaufgaben nach Projektphasen für die Realisierung der Linie A der Abfallverbren- nungsanlage Berlin-Ruhleben

8. Wahrnehmung und Koordination der Querschnittsfunktionen in der BSR

In der BSR werden Querschnittsfunktionen von zentralen Abteilungen wahrgenommen, um einheitliche Standards zu überprüfen, Fachwissen zu konzentrieren und vor allem das Vier-Augen-Prinzip umzusetzen. Diese Querschnittsfunktionen werden u.a. vom Einkauf, Unternehmenscontrolling, Arbeitsschutz usw. wahrgenommen.

Von besonderer Bedeutung für das Projekt war die fristgerechte Durchführung der Ver- gabe der zahlreichen Aufträge, insbesondere der großen Hauptaufträge. Die Vergaben dieser Aufträge stellten eine besondere Herausforderung dar, weil die Anforderungen

über das normale Tagesgeschäft des zentralen Einkaufes hinausgehen. Da sowohl un- terschiedliche fachliche Anforderungen zu bewältigen waren als auch viele Vergabe- vorgänge zeitlich abgestimmt durchzuführen waren, erforderte die Organisation der Vergaben eine besondere Aufmerksamkeit.

Diese übergreifenden Querschnittsfunktionen wurden terminlich und inhaltlich vom Projektteam koordiniert.

Basierend auf der Vorplanung mussten letztlich hunderte von Einzelentscheidungen getroffen werden. Diese mussten zur Bestandsanlage und zum freigegebenen Budget passen. Zur Durchführung der Vergabeverfahren und für die Erstellung der Leistungs- verzeichnisse sowie der besonderen Vertragsbedingungen mussten zahlreiche Sach- verhalte und möglichen Fragestellungen bis hin zur Abnahme und zum zukünftigen Ersatzteillager antizipiert werden.

Insgesamt waren dauerhaft etwa dreißig interne und externe Mitarbeiter zu koordi- nieren, um alle Aspekte der Vergabe zu überblicken und sachgerecht so zusammen- zufassen, dass am 23.12.2006 mit der Veröffentlichung der EU-Ausschreibung das Vergabeverfahren offiziell begonnen werden konnte.

In den Jahren 2006 bis 2008 und nachrangig in den Jahren 2009 bis 2010 hatten Be- schaffungsvorgänge eine zentrale Bedeutung für den Erfolg des Projektes.

Mitarbeiter des zentralen Einkaufs wurden räumlich dem Projekt zugeordnet. Ohne hierbei fachlich oder disziplinarisch ihre Vieraugenfunktion zu verlieren, konnten sie sich vorrangig um die zeitnahe und sachgerechte Abwicklung der Einkaufsvorgänge kümmern. Klassische Zielkonflikte zwischen zentralen und operativen Geschäftsein- heiten, die zu qualitativen Verlusten führen können, wurden durch die gemeinsame Arbeit am Puls des Projektes weitestgehend vermieden.

9. Projektführung und Berichtswesen

Wegen der Bedeutung des Projekts wurde ein spezifisches Controlling, Risikomanage- ment und Berichtswesen implementiert.

In der Geschäftseinheit wurden zwei Projektcontroller mit der ständigen Überwachung der Budget- und Risikoentwicklung betraut. Diese wurden durch Kollegen aus dem zentralen Controlling der BSR ergänzt, die permanent über die Entwicklungen im Bilde waren. In regelmäßigen Runden mit dem Leiter des zentralen Controllings der BSR wurden Gesamtbetrachtungen aktueller und zukünftiger Entwicklungen durchgeführt.

Der Vorstand erhielt monatliche Berichte und beschloss quartalsweise die Entwicklung der Risikoreserve, sofern außerordentliche Vorkommnisse nicht auftraten und die festgelegten Wertgrenzen nicht überschritten wurden.

Aufgrund des vorausschauenden Berichtswesen und der Information und Berichter- stattung an den Vorstand in kurzen zeitlichen Intervallen blieb eine schnelle Entschei- dungsstruktur gewährleistet.

Diese Abläufe versetzten die Projektleitung in die Lage, rechtzeitige Anordnungen zu treffen und die Entscheidungen mit dem GE-Leiter zu treffen.

10. Besonderheiten des Projektes: Der Umschluss

Die Inbetriebsetzung der neuen Verbrennungslinie bei laufendem Betrieb der Linien 1 bis 4 und die gleichzeitige Stilllegung der ersetzten Linien 5 bis 8 erfordert ein überaus hohes Maß an Koordination und Abstimmung, da viele periphere Einrichtungen sowohl von der Bestandsanlage als auch von der neuen Verbrennungslinie genutzt werden.

Dazu gehören die Dampfleitung zum Kraftwerk Ernst Reuter, die Kondensatrückfüh- rung, die Brauchwasserversorgung, die Löschzentrale, die Abgasentstickungsanlage, der Zentralkamin, die Warte u.a. Zur Beherrschung dieser komplexen Aufgabe wurde ein detailliertes Umschluss-Konzept erarbeitet, dessen Grundlagen bereits bei Auf- tragsvergabe festgelegt worden waren.

11. Inbetriebsetzung (IBS)

Der Inbetriebsetzung vorangehend wurden die Montageendkontrollen (MEK) durch- geführt. Vertragsgemäß war die vollständige und erfolgreiche Montage (mängelfrei) Voraussetzung für den Beginn der Inbetriebsetzung der Linie A. Dafür wurden sowohl vom Errichter (Generalunternehmer) als auch von der Projektleitung der BSR erhebli- che Anstrengungen unternommen, die Montageendkontrollen inhaltlich und zeitlich dergestalt zu strukturieren, dass deren Ablauforganisation dem erfolgreichen Abschluss nicht im Wege stand. Die Montageendkontrollen wurden in 95 verfahrenstechnische, elektrotechnische und bautechnische Komponenten oder Systeme untergliedert. Für jede dieser Komponenten oder Systeme waren, neben den als Durchführungsvo- raussetzung dem Arbeitgeber zur Prüfung vorzulegenden schriftlichen Nachweisen – z.B. technische Zulassungen, usw. – vorbereitende und abschließende Begehungen vorzunehmen. An deren Ende stand die erfolgreiche Montageendkontrolle, die es zuließ, die kalte Inbetriebsetzung komponentenweise und die warme Inbetriebsetzung gesamtanlagentechnisch beginnen zu lassen.

Diese strukturierte Vorbereitung und weitestgehend stringente system- und komponen- tenweise Durchführung der Montageendkontrolle war Voraussetzung für die jederzeit prüfbare Planbarkeit des Termins für den Beginn der Inbetriebsetzung. Nachfolgend lag in deren zeitlichem Verlauf der Umschluss, ein für die BSR wichtiger und äußerst auswirkungsreicher Meilenstein, dessen Einhaltung Monate voraus gesichert bleiben musste und nicht mehr vermeidbare Verschiebungen rechtzeitig und begründet erkannt werden mussten. Dieser Vorgehensweise war es auch zu verdanken, dass im Septem- ber 2012 bei Abnahme der Linie A keine Einzelpunkte als offene Restleistung notiert wurden, die dem sicherem Betrieb und somit der Übernahme der Anlage durch die BSR im Wege standen. Auch die Übernahme der Anlage konnte – mit wenigen Tagen Verspätung – planmäßig vollzogen werden.

Für die Durchführung der Montageendkontrollen wurden durch den Betreiber ausge- wählte Mitarbeiter – Leitungspersonal, Schichtingenieure und Instandhaltungspersonal – hinzugezogen. Hier bestand für den Betreiber bereits vor der Übernahme Gelegen- heit, die verfahrenstechnische Funktionalität und die zu erwartende Handhabbarkeit während des zukünftigen Betriebs gegenüber dem Generalunternehmer zu beurteilen.

Insbesondere wurde der Factory Acceptance Test für die Prozessleittechnik unter der Federführung der Betriebsingenieure der BSR vom Generalunternehmer durchgeführt.

Mit Abschluss der Montageendkontrolle wurde die Inbetriebsetzungs-Leitung der BSR als Organisationsbestandteil implementiert und als verantwortliche Teilprojektleitung in das Projekt eingegliedert. Die Inbetriebsetzungsleitung der BSR bestand im Wesentli- chen aus der verantwortlichen Betriebsführung am Standort Ruhleben, die gleichzeitig die bestehenden Linien 1 bis 8 und nach dem Umschluss 1 bis 4 weiter zu führen hatte.

Aus diesem Grund sowie zur Komplettierung der eigenen Kompetenzfelder wurde zur Durchführung der Inbetriebnahme externe Unterstützung hinzugezogen. In den Einzelschritten der Kaltinbetriebnahme, der Warminbetriebnahme I (Ölfeuer vor Umschluss), der Warminbetriebnahme II (Abfallfeuer nach Umschluss) sowie dem Probebetrieb wurden zahlreiche Tests durchgeführt, zum einen für den Nachweis der grundsätzlichen technischen Eignung, im Wesentlichen jedoch, um die vertraglich vereinbarten funktionellen Beschaffenheiten erstmalig zu überprüfen.

Nachdem im Zuge der Kaltinbetriebnahme und der Warminbetriebnahme I ebenfalls noch Einzelsystem- oder Einzelkomponententest durchgeführt wurden, konnte mit Beginn der Warminbetriebnahme II (Abfallfeuer) am 7. Mai 2012 die Gesamtanlage, bis auf zwei Betriebsunterbrechungen zur Mängelbehebung und einwöchigen Anla- geninspektion, bis zum Abschluss des Probetriebs durchgefahren werden. Mit dem Ende des Probetriebs wurde die Anlage erfolgreich abgenommen und konnte in den Regelbetrieb durch die BSR übergehen.

12. Fazit

Die BSR hat den Nachweis erbracht, dass öffentliche Unternehmen in der Lage sind, Großprojekte innerhalb der beschlossenen Qualitäts- und Quantitätsvorgaben und der dazu gehörigen Kosten erfolgreich fristgerecht zu realisieren.

Der Aufbau einer effizienten Projektorganisation war, neben der Zusammenstellung eines geeigneten Projektteams, eine wesentliche Voraussetzung für diesen Erfolg. Die Einbindung in die Entscheidungsstruktur eines Unternehmens und die Klärung der Schnittstellen, insbesondere auch der internen, waren von wesentlicher Bedeutung.

Zielkonflikte wurden durch Minimierung von Schnittstellen reduziert. Die Ent- scheidungs- und Koordinationsverantwortung zwischen den Interessensebenen des laufenden Betriebs, der Querschnittsorganisationen und dem Projektteam wurden an geeigneter Stelle zusammengefasst. Da ein Projekt verschiedene Phasen durchläuft,