Inserat

Schwaben-ING

GmbH

Überblick über die thermische Klärschlammbehandlung

– Trocknung, Monoverbrennung und Mitverbrennung –

Falko Lehrmann

1. Einleitung ...902

2. Mengenentwicklung und Entsorgungswege ...903

3. Trocknung von Klärschlamm ...907

3.1. Warum wird Klärschlamm getrocknet? ...907

3.2. Klärschlammtrocknungsanlagen in Deutschland ...908

4. Monoverbrennung von Klärschlamm ...910

4.1. Wirbelschichtfeuerung zur Klärschlammverbrennung ...910

4.2. Etagenofen zur Klärschlammverbrennung ...912

4.3. Etagenwirbler zur Klärschlammverbrennung ...913

4.4. Klärschlamm-Mineralisierung mit dem Pyrobuster-Verfahren ...914

4.5. Kopf-Vergasungsverfahren zur thermischen Klärschlammentsorgung ...915

4.6. Rostfeuerung zur Klärschlammverbrennung ...916

4.7. Rostfeuerung sludge2energy zur Verbrennung von Klärschlamm ...917

4.8. Reststoffe aus der Monoverbrennung ...918

5. Verfahren der Mitverbrennung von Klärschlamm ...921

5.1. Mitverbrennung von Klärschlamm in Kraftwerken ...921

5.2. Mitverbrennung von Klärschlamm in der Zementindustrie ...923

5.3. Mitverbrennung von Klärschlamm in Müllverbrennungsanlagen...924

6. Zusammenfassung ...925

7. Literatur und Quellennachweis ...926

1. Einleitung

Der Anteil der thermischen Verwertung/Beseitigung an der Klärschlammentsorgung hat in Deutschland die letzten Jahre stark zugenommen. Ursächlich hierfür war der Rückgang der Deponierung, der landwirtschaftlichen Verwertung und des Landschafts- baus. Die Verfahren der thermischen Klärschlammentsorgung werden üblicherweise kategorisiert in Verfahren der Monoverbrennung, Mitverbrennung und in alternative Verfahren. Dabei sind die alternativen Verfahren Nassoxidation, Pyrolyse, Vergasung und Kombinationen dieser Verfahren auch Monoverfahren, d.h. Verfahren, die den Klärschlamm allein und nicht gemeinsam mit anderen heizwertreichen Stoffen ver- arbeiten. Der Begriff alternativ kommt daher, dass diese Verfahren nicht so verbreitet sind und in der Praxis zurzeit bis auf wenige Ausnahmen keine Rolle spielen.

Ziel aller thermischen Behandlungsverfahren ist es, den Klärschlamm zu mineralisie- ren, d.h. den Wasseranteil zu verdampfen und den organischen Anteil zu oxidieren.

Der organische Anteil des Klärschlammes (etwa 55 % C, 8 % H, 29 % O, 7 % N, 1 % S) wird bei der vollständigen Oxidation zu CO2, H2O, NOX und SO2 umgewandelt. Die Asche setzt sich im Wesentlichen aus SiO2, Al2O3, FeO3, CaO und P2O5 zusammen. Bei rauchgasseitiger unvollständiger Oxidation beinhaltet das Abgas u.a. zusätzlich Kohlen- monoxid CO und nicht verbrannten Kohlenstoff C. Bei ascheseitiger unvollständiger Umsetzung beinhaltet die Asche unverbrannten Kohlenstoff C. Eine unvollständige Umsetzung kann wegen zu hoher Kohlenstoffwerte die Ascheentsorgung erschweren.

Bei jeder Verbrennung sind Trocknung, Schwelung (Pyrolyse), Vergasung, gasseitiger und feststoffseitiger Ausbrand ofeninterne Teilschritte. Man kann die Trocknung und auch die Pyrolyse bzw. Vergasung in gesonderte Anlagenteile vorverlegen, wenn dafür verfahrenstechnisch gute Gründe bestehen. Dies führt zu einer Vielfalt von mehrstu- figen Verbrennungsverfahren.

Ziel der Pyrolyseverfahren – teilweise auch Schwelverfahren genannt – war die un- vollständige Oxidation. Die Folge war, dass aus einem Abfall bis zu drei Problemstoffe produziert wurden: unvollständig ausgebrannter Pyrolysekoks, Pyrolyseöl und Syn- thesegas. Wegen dieser grundsätzlichen Problematik sind reine Pyrolyseverfahren wieder vom Markt verschwunden. Bei dem Pyrobuster-Verfahren der Firma Eisen- mann ist die Nachverbrennung für das Gas und den Koks in jeweils einer zweiten Verfahrensstufe umgesetzt.

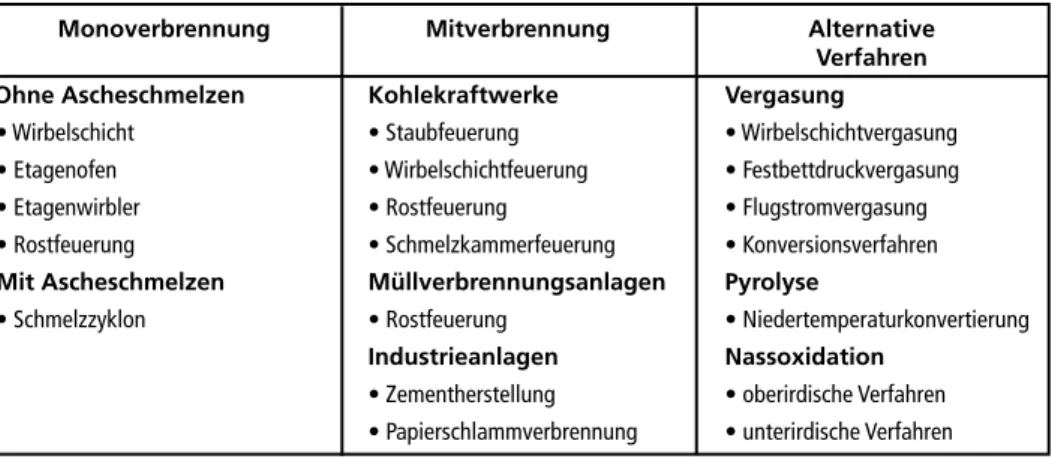

Bei der Wirbelschichtvergasung der Firma Kopf wird im Gegensatz zur Pyrolyse eine vollständige feststoffseitige Mineralisierung angestrebt. Durch die unterstöchio- metrische Sauerstoffzugabe wird ein Synthesegas erzeugt, das noch Kohlenmonoxid CO, Wasserstoff H2 und verschiedene Kohlenwasserstoffe CHX enthält. Das Gas hat somit einen – wenn auch geringen – Heizwert und kann weiter genutzt werden; z.B. um einen Gasmotor zu betreiben oder einen Klärschlammtrockner zu beheizen. Tabelle 1 gibt einen Überblick über die verschiedenen Verfahren zur thermischen Klärschlam- mentsorgung. Die aktuellen Verfahren werden weiter unten beschrieben.

2. Mengenentwicklung und Entsorgungswege

Das Statistische Bundesamt veröffentlicht in der Fachserie 19 Reihe 2.1 öffentliche Was- serversorgung und Abwasserbeseitigung die Klärschlammmengen und Entsorgungswege.

Die Zahlen bis einschließlich 2010 liegen vor.

Von 1995 bis 2010 hat die Trockenmasse (TS) von Klärschlamm statistisch von 2,3 Mio. auf 1,9 Mio. t pro Jahr abgenommen (bis17 Prozent). Die thermische Entsor- gung hat in diesem Zeitraum von 12 % auf 53 % zugenommen (Bild 1). Diese Vervier- fachung der Verbrennungsmenge wurde durch eine Erhöhung der Monoverbrennungs- kapazitäten um etwa 200.000 t/a TS und einen Aufbau von Mitverbrennungskapazitäten in Höhe von etwa 700.000 t/a TS in Kraftwerken und 100.000 t/a TS in Zementwerken sowie durch den Rückgang der Gesamtmenge erreicht.

In Deutschland werden 19 kommunale und 7 betriebseigene Monoverbrennungsanla- gen der Chemieindustrie betrieben, von denen 5 Anlagen kommunale Klärschlämme mit verbrennen [3].

Im Jahr 2010 betrug der Anteil der thermischen Behandlung 1.003.749 t TS. Das ent- spricht 53 % der Gesamtmenge. Eine Unterteilung in die verschiedenen thermischen Entsorgungswege wurde dabei nicht vorgenommen. Nach Zahlen des DWA und einer telefonischen Umfrage gingen etwa 23 % in die Monoverbrennung, 23 % in die Mitverbrennung, 2 % in Müllverbrennungsanlagen und 5 % in Zementwerke (Bild 2).

Die vorhandenen thermischen Entsorgungskapazitäten wurden 2010 nicht vollständig mit dem in Deutschland anfallenden kommunalen Klärschlamm ausgelastet. In den Anlagen wurden daher auch Ersatzbrennstoffe, Industrieschlämme sowie ausländische Schlämme verbrannt.

Seit 2004/2005 sind die Mitverbrennungskapazitäten größer als die Monover- brennungskapazitäten. Auffällig ist auch, dass die Monoverbrennungskapazitäten seit 2002 bis 2005 nicht erhöht worden sind. 2006 nahm die InfraServ im Indus- triepark Werk Gendorf in Burgkirchen eine Klärschlammverbrennungsanlage in Betrieb, die Industrieschlamm und 6.000 t/a TS Kommunalschlamm verbrennt.

Tabelle 1: Verfahren der thermischen Klärschlammentsorgung

Monoverbrennung Mitverbrennung Alternative

Verfahren

Ohne Ascheschmelzen Kohlekraftwerke Vergasung

• Wirbelschicht • Staubfeuerung • Wirbelschichtvergasung

• Etagenofen • Wirbelschichtfeuerung • Festbettdruckvergasung

• Etagenwirbler • Rostfeuerung • Flugstromvergasung

• Rostfeuerung • Schmelzkammerfeuerung • Konversionsverfahren Mit Ascheschmelzen Müllverbrennungsanlagen Pyrolyse

• Schmelzzyklon • Rostfeuerung • Niedertemperaturkonvertierung Industrieanlagen Nassoxidation

• Zementherstellung • oberirdische Verfahren

• Papierschlammverbrennung • unterirdische Verfahren

1998 2001 2004 2.000.000

1.500.000

1.000.000

500.000 Trockenmasse Tonnen

1995

Landschaftsbau + Landwirtschaft Landschaftsbau 0

2.500.000

2006 2007 2008 2009 2010

Landwirtschaft Thermische Behandlung

Deponie Zwischenlagerung Jahr

Landwirtschaft 566.295 t; 30 %

Thermische Behandlung 1.003.749 t; 53 % Landschafts-

bau

259.312 t; 14 % Sonstige stoffliche Verwertung 58.052 t; 3 %

Gesamtmenge 1.887.408 t

Monover- brennung 431.612 t; 23 %

Mitverbrennung Zementindustrie 100.375 t; 5 % Mitver- brunnung Kraftwerke 441.650 t;

23 % Mitverbrennung MVA 30.112 t; 2 %

Bild 1: Klärschlammmengen und -wege in Deutschland

Bild 2: Klärschlammentsorgung in Deutschland 2010

Quelle: Statistisches Bundesamt; öffentliche Wasserversorgung und Abwasserbeseitigung; Fachserie 19 Reihe 2.1

Mitte 2007 wurde die Vergasungsanlage Schwarze Pumpe mit einer Kapazität von etwa 30.000 t/a TS stillgelegt, die seit 1999 hauptsächlich getrockneten Klärschlamm aus Berlin zur Methanolherstellung vergast hatte.

2008 und 2009 kamen durch die Anlagen in Altenstadt 55.000 t/a TS und Dinkelsbühl 5.000 t/a TS in Bayern neue Kapazitäten hinzu. Die Anlage in Dinkelsbühl ist zwi- schenzeitlich schon wieder stillgelegt. 2010 wurde in Mannheim eine Klärschlamm- Vergasungsanlage für etwa 5.000 t/a TS fertiggestellt.

Bild 3 gibt über die Entsorgungswege der einzelnen Bundesländer im Jahr 2010 Aus- kunft. Die Mengen von Berlin (3,4 Millionen Einwohner) sind deshalb so niedrig, weil nur die Kläranlage Ruheleben berücksichtigt wurde. Die anderen 6 Kläranlagen der Berliner Wasserbetriebe liegen auf dem Gebiet von Brandenburg (2,5 Millionen Einwohner) und wurden dort erfasst. Berlin und Hamburg sind bereits ganz aus der landwirtschaftlichen Verwertung ausgestiegen. Die Flächenländer Mecklenburg- Vorpommern, Niedersachsen, Rheinland-Pfalz und Schleswig-Holstein verwerten dagegen noch mehr als 50 % in der Landwirtschaft.

Bayern Berlin Brandenburg 350.000

300.000 250.000 200.000 150.000 100.000 50.000

Trockenmasse 2010 Tonnen

Baden-Württemberg

Deponie Thermik

0 400.000 450.000

BremenHessenHamburg

Mecklenburg-V orpommern

Niedersachsen Nordrhein-W

estfalen Rheinland-Pfalz

SaarlandSachsen Sachsen-Anhalt

Schleswig-Holstein Thüringen

sonst. stoffl. Verw.

Landschaftsbau Landwirtschaft

Bild 3: Klärschlammentsorgung in den Bundesländern 2010

Quelle: Statistisches Bundesamt; öffentliche Wasserversorgung und Abwasserbeseitigung; Fachserie 19 Reihe 2.1

In Europa ist der Anteil der Verbrennung mit etwa 20 % noch wesentlich geringer als in Deutschland. Europaweit hat die landwirtschaftliche Verwertung mit etwa 40 % zzgl.

Kompostierung von 17 % eine viel größere Bedeutung. In Frankreich beträgt die land- wirtschaftliche Verwertung sogar noch etwa 60 % (Bild 4).

Der Klärschlammanfall ist in den letzten Jahren durch den Bau von neuen Kläranlagen deutlich gestiegen und wird auch noch weiter ansteigen. Durch die EU-Erweiterung kommen zusätzliche Mengen hinzu (Bild 5).

2.500

2.000

1.500

1.000

500

Schlammmenge

Tausend Tonnen TR pro Jahr

EU-Mitgliedsstaaten Landwirtschaft Komp./Rekult.

0

Deutschland Niederlande

Belgien

Schweden Dänemark

Österreich Frankreich Luxemburg

Italien Finnland

Großbritannien Portugal

Spanien Irland

Slowenien UngarnSlowakei

Tschechische Rep.

Griechenland

Polen

Deponie Verbrennung

Sonstige

Bild 4: Klärschlammentsorgung in Europa 2003

Quelle: Reifenstuhl, Reinhard; DWA-Klärschlammseminar; Marburg 2010

2000 2005 2020

7 6 5 4 3 2 1

Klärschlammmengen Mio. t TM

1995

Jahr

2010 0

11 10 9 8

EU

15 EU

15 EU

15 EU

15 EU

15 EU

27

EU 27 11,8 12,8

Bild 5:

Klärschlammmengen in Europa EU15/EU27

Quelle: Reifenstuhl, Reinhard; DWA- Klärschlammseminar; Marburg 2010

3. Trocknung von Klärschlamm 3.1. Warum wird Klärschlamm getrocknet?

Zunächst erscheint die Trocknung von Klärschlamm als Energieverschwendung, wenn es doch möglich ist, den Klärschlamm auch ohne Trocknung zu entsorgen. Es gibt jedoch verschiedene gute Gründe, Klärschlamm vor der weiteren Entsorgung zu trocknen. Einerseits ist hier die starke Volumenreduktion zu nennen. Nach der me- chanischen Entwässerung beträgt der Trockensubstanzanteil des Klärschlammes i.d.R.

etwa 25bis30 % TR; der Rest ist Wasser. Durch die Volltrocknung auf > 90 % TR wird die Masse auf nur noch 1/3 – 1/4 reduziert. Insgesamt ist die Massenreduktion durch die Entwässerung jedoch größer als die weitere Reduzierung durch die Trocknung (siehe Bild 6).

Feststoffgehalt % TR 700

600

500 400

300

200 100

Masse Klärschlamm kg OS

0 0 800 900 1.000

Masse Klärschlamm mit 50 kg TS

Thermische Trocknung Mechanische

Entwässerung

10 20 30 40 50 60 70 80 90 100

Bild 6: Massenreduktion durch Entwässerung und Trocknung

Einerseits reduzieren sich die Transportkosten, die Zwischenlagerung wird erleichtert und die Anzahl der möglichen Entsorgungswege erhöht sich. Andererseits erhöht die Trocknung auch den Heizwert auf bis zu 13.000 kJ/kg (Bild 7).

Der getrocknete Klärschlamm ist ein interessanter Zusatzbrennstoff (Ersatzbrennstoff) für Kraftwerke, Zementwerke aber auch für Monoverbrennungsanlagen. Da Klär- schlamm als Biomasse gilt, kommt den Kraftwerken und Zementwerken zusätzlich zum Heizwert das CO2-Einsparungspotential des Klärschlammes zu Gute.

3.2. Klärschlammtrocknungsanlagen in Deutschland

Aschegehalt 45 % Aschegehalt 50 % Wassergehalt %

12.000 10.000 8.000 6.000 4.000 2.000 Heizwert HU kJ/kg

Aschegehalt 40 %

selbstgängig, Verbrennungsluft 20 °C selbstgängig, Verbrennungsluft 200 °C 0

14.000

10 20 30 40 50 60 70

Bild 7: Heizwerterhöhung durch Entwässerung und Trocknung

Bauart Anzahl Durchsatz mittlerer

Durchsatz

t/a in TS

Trommeltrockner 10 48.750 4.875 Scheibentrockner 13 182.091 14.007

Bandtrockner 5 12.030 2.406

Kaltlufttrockner 5 6.585 1.317

Dünnschichttrockner 4 40.984 10.246 Wirbelschichttrockner 5 23.000 4.600 Schneckentrockner 2 32.500 16.250

Sonstige 2 900 450

Solartrockner mit

Abwärmeunterstützung 17 13.362 786 Solartrockner ohne

Abwärmeunterstützung 52 19.760 380

Gesamt 115 379.962 3.304

Tabelle 2:

Klärschlammtrocknungsanla- gen in Deutschland

Quelle: Herman, T.; Goldau, K.; Um- weltbundesamt: Daten zur Anlagen- technik und zu den Standorten der thermischen Klärschlammentsorgung in der Bundesrepublik Deutschland;

3. Überarbeitete Auflage, 08/2004.

Dünnschichttrockner 4 Anlagen

Trommeltrockner 10 Anlagen

Solartrockner mit Ab- wärmeunterstützung 17 Anlagen Solartrockner ohne

Abwärmeunterstützung 52 Anlagen

Scheibentrockner 13 Anlagen Kaltlufttrockner 5 Anlagen

Wirbelschichttrockner 5 Anlagen Bandtrockner

5 Anlagen

Sonstige 2 Anlagen Schneckentrockner 2 Anlagen

Insgesamt 115 Anlagen

Bild 8: Anzahl der Klärschlammtrocknungsanlagen in Deutschland

Neueste Zahlen zu der Anzahl und Kapazität von Klärschlammtrocknungsanlagen in Deutschland wurden vom Umweltbundesamt im Januar 2012 veröffentlicht (Zusam- menfassung in Tabelle 2). Seit der letzten Veröffentlichung im Jahre 2004 sind etliche Anlagen hinzugekommen und einige Anlagen stillgelegt worden.

Insbesondere die Zahl der Solartrocknungsanlagen hat rasant zugenommen. Gemäß UBA gab es 2004 insgesamt 71 Trocknungsanlagen mit einer Gesamtkapazität von etwa 350.000 t/a TS. Die neue Veröffentlichung nennt zum 31.12.2011 schon 115 Anlagen (Bild 8) mit einer Kapazität von etwa 380.000 t/a TS (Bild 9). Die Anzahl ist stärker

Schneckentrockner 32.500 t TS/a

Trommeltrockner 48.750 t TS/a Scheibentrockner

182.091 t TS/a Bandtrockner 12.030 t TS/a Dünnschichttrockner 40.984 t TS/a Wirbelschichttrockner 23.000 t TS/a

Sonstige 900 t TS/a

Solartrockner ohne Abwärmeunterstützung 19.760 t TS/a Solartrockner mit Abwärmeunterstützung 13.362 t TS/a Kaltlufttrockner

6.585 t TS/a

Insgesamt 379.962 t TS/a

Bild 9: Durchsatz der Klärschlammtrocknungsanlagen Deutschland

angestiegen als die Kapazität, weil 59 kleinere Solartrocknungsanlagen hinzugekom- men sind und einige größere thermische Trocknungsanlagen stillgelegt wurden. Die größten Anlagen sind die Scheibentrockner zur Teiltrocknung vor den Monoverbren- nungsanlagen mit durchschnittlich etwa 14.000 t/a TS. Solartrocknungsanlagen ohne Abwärmeunterstützung sind mit durchschnittlich etwa 380 t/a TS wesentlich kleiner als die thermischen Anlagen.

4. Monoverbrennung von Klärschlamm

Etwa 90 % der kommunalen Monoverbrennungsanlagen-Kapazität besteht aus Anlagen mit stationären Wirbelschichten. Das sind 14 von 18 Anlagen mit etwa 22 Wirbel- schichtöfen, da die meisten Anlagen mehrstraßig aufgebaut sind. Die SVA Frankfurt arbeitet mit 4 Etagenwirblern, die Anlagen in Altenstadt und Straubing mit Rostfeuerun- gen. In den betrieblichen Monoverbrennungsanlagen sind 9 stationäre Wirbelschichten und ein Etagenofen im Einsatz. Die Kapazität der einzelnen Monoverbrennungsanlagen in Deutschland liegt zwischen etwa 1.500 und 95.000 t/a TS. Die kleinste Anlage ist die Pyrolyseanlage in Balingen, die größte die Wirbelschichtverbrennungsanlage der Innovatherm GmbH in Lünen.

4.1. Wirbelschichtfeuerung zur Klärschlammverbrennung

Die stationäre Wirbelschichtfeuerung ist das weltweit am häufigsten zur Klärschlamm- verbrennung eingesetzte Verfahren, das andere Techniken, wie die Etagenöfen oder die Drehrohröfen durch seine diversen Vorzüge verdrängt hat.

So wurden z.B. im Hauptklärwerk Stuttgart 1982 und 1992 die älteren Etagenöfen ersetzt, die dort bereits seit 1962 bzw. 1965 betrieben wurden. Allein in Deutschland sind 22 Wirbelschichtöfen mit einer Verbrennungsleistung von etwa 1 – 12 t/h TS im Einsatz. Mehrere Anlagen sind bereits seit über 30 Jahren zuverlässig in Betrieb. Die stationäre Wirbelschicht eignet sich besonders gut für ballastreiche (hoher Aschegehalt) Brennstoffe mit relativ niedrigen Heizwerten.

Die selbstgängige Verbrennung ohne Zusatzenergie und ohne Verbrennungsluftvor- wärmung ist ab einem unteren Heizwert von etwa 4.500 kJ/kg möglich, das entspricht je nach Schlammqualität einem Trockensubstanzgehalt von 40 – 50 %.

Durch Verbrennungsluftvorwärmung oder Sauerstoffanreicherung kann auch Schlamm mit niedrigeren Heizwerten eingesetzt werden. Die Verbrennungsluftvorwärmung geschieht über Dampf (Dampf-LUVO) oder das heiße Abgas (Abgas-LUVO).Die Sauerstoffanreicherung wird in den Anlagen der Infraserv in Frankfurt und der Innovatherm in Lünen praktiziert (Bild 10). Am weitesten verbreitet für die Klär- schlammverbrennung ist der stationäre Wirbelschichtofen mit der Vortrocknung in Scheibentrocknern oder Dünnschichttrocknern. Auf die Vortrocknung kann verzichtet

werden, wenn der Klärschlamm durch Beimischung von Kohle oder anderen heiz- wertreichen Stoffen auf einen Heizwert von etwa 4.000 – 4.500 kJ/kg eingestellt wird.

Die neueste Anlage wurde 2007 von der SES Stadtentwässerung Stuttgart im Haupt- klärwerk Stuttgart Mühlhausen in Betrieb genommen (Bild 11). Sie beinhaltet das gesamte Spektrum einer Monoverbrennungsanlage: Mechanische Entwässerung in Zentrifugaldekantern, thermische Trocknung in Scheibentrocknern mit Brüdenkon- densation und Wärmerückgewinnung, Verbrennung in einem Wirbelschichtofen mit Abwärmenutzung in einem Dampfkessel, Dampfverwertung in einer Dampfturbine mit Generator zur Stromerzeugung (1,2 MWel), 4-stufige Abgasreinigung mit 2 Elek- trofiltern, Sprühtrockner und 2-stufiger Abgaswäsche, Rechengutmitverbrennung.

Ein solches System stellt sozusagen das heutige Optimum an Umweltschutz und Ener- gienutzung dar. Sowohl der Bedarf an Wärmeenergie für die Trocknung als auch der Eigenstromverbrauch werden durch die Verbrennung des Klärschlammes gedeckt.

Die Kombination Teiltrocknung in Scheiben- oder Dünnschichttrocknern mit anschlie- ßender Wirbelschichtverbrennung ist das mit Abstand am meisten eingesetzte und seit

Sekundär- luft

2 KS- Wurf- beschicker

Freeboard- Brenner

H2O Öl Brennk.-Br.

Wirbelluft LuVo

Bild 10: Stationäre Wirbelschicht

Quelle: Lehrmann, F.: Innovatherm GmbH. Lünen, 2009

mehr als 30 Jahren bewährte System. Der Beweis für die hohe Entsorgungssicherheit liegt darin, dass 6 kommunale Klärschlammverbrennungsanlagen schon mehr als 25 Jahre betrieben werden.

Betriebswasser Kondensatoren

Schlamm

Entwässert.

Schlamm

Zentrifuge

ND-

Dampf Trockner ND- Dampf

Zentrifuge Silo

Trockner

Rechengut

Wirbelschicht- ofen

HOK E-Filter

Kessel

Öl/Biogas Luft

Kondensat Dampf

Asche-

silo Reststoff- silo Sprühtrockner

E-Filter Speise- wassertank

Kamin Wäscher Turbine

ND-Dampf Verbraucher Intertgas zum Ofen

G

Bild 11: Klärschlammverbrennungsanlage Stuttgart Mühlhausen

Quelle: Haslwimmer, T.; Stadtentwässerung Stuttgart: Klärschlammmonoverbrennung am Beispiel Stuttgart; Vortrag anlässlich der 6. Klärschlammtage. Mai, 2009 Fulda

4.2. Etagenofen zur Klärschlammverbrennung

Um mechanisch entwässerte Schlämme ohne vorgeschaltete Trocknung verbrennen zu können, wurden die Etagenöfen entwickelt (Bild 12). Etagenöfen bestehen aus einem senkrechten, feuerfest ausgemauerten Zylinder, in den feuerfeste Zwischenböden einge- baut sind. Der Transport des Schlammes auf den einzelnen Etagen erfolgt durch langsam umlaufende Krälarme, die durch eine in der Ofenmitte angeordnete Antriebswelle bewegt werden. Ofenwelle und Krälarme sind hohl und werden von Kühlluft durch- strömt. Diese erwärmte Hohlwellenluft kann dem Ofen als Verbrennungsluft zugeführt werden. Der vorentwässerte Schlamm wird an der Oberseite des Ofens zugegeben und durchwandert diesen von oben nach unten. Für diesen Vertikaltransport besitzen die Etagen wechselweise am Rand und in der Mitte Öffnungen, durch die Schlamm bzw.

Asche von einer Etage auf die nächst Untere fallen kann.

Die Verbrennung des Schlammes erfolgt in den mittleren, etwas höher ausgebildeten Etagen. Wenn die im Schlamm enthaltene Wärmemenge für seine Trocknung nicht ausreicht, muss die fehlende Wärme durch eine Zusatzfeuerung geführt werden. Diese kann durch Öl- bzw. Gasbrenner oder durch Beimischung von Kohle erfolgen. Die in der Verbrennungszone entstehenden heißen Abgase kommen in den oberen Etagen mit dem feuchten Schlamm in direkten Kontakt und trocknen ihn so.

Die Verbrennungsluft wird außer durch die Brenner über die unteren Etagen zugeführt, wobei sie sich durch Berührung mit der heißen Asche erwärmt und gleichzeitig die Asche abgekühlt wird. Schwimmschlamm, Öl und Fett sowie sonstige übel riechende Abfälle sind direkt in die Brennzone zuzugeben, da sonst Geruchsbelästigungen zu befürchten sind.

Etagenöfen für Klärschlamm wurden für Verbrennungsleistungen von bis zu 4.800 kg/h TS gebaut. Die meisten Etagenöfen wurden durch Wirbelschichtöfen ersetzt.

Ein Etagenofen ist heute in Deutschland nur noch bei Currenta (vormals Bayer AG) in Leverkusen im Einsatz.

4.3. Etagenwirbler zur Klärschlammverbrennung

Bei der Konstruktion des Etagenwirblers hat man einen Etagentrockner auf einen Wirbelschichtofen gesetzt, um so die Vorteile beider Systeme miteinander zu verbin- den (Bild 13).

Flüssig-

rückstände Asche-

austrag Staub- austrag Etagenofen

Nachbrenn- kammer

Prozessgaskühler

Schlamm- zufuhr

Bild 12:

Etagenofen Klärschlammver- brennung

Quelle: Currenta Leverkusen

Bei dieser Kombination durchströmt ein Teil der heißen Verbrennungsgase aus dem Wirbelschichtofen den Trockner und verdampft so das im zugeführten Schlamm ent- haltene Wasser weitgehend. Die dabei entstehenden Brüden werden zusammen mit der bei der Hohlwellenkühlung erwärmten Verbrennungsluft in die Verbrennzone geleitet und dort desodoriert. Die 900 ºC heißen aschebeladenden Abgase durchströmen nach Verlassen des Ofens noch eine seitlich angeordnete Nachbrennkammer und einen Wär- metauscher in Form eines Luftvorwärmers oder eines Abhitzekessels. Etagenwirbler wurden von der Lurgi AG gebaut. Vier solcher Aggregate sind bei Stadtentwässerung Frankfurt auf der Kläranlage Sindlingen in Betrieb.

4.4. Klärschlamm-Mineralisierung mit dem Pyrobuster-Verfahren

2005 wurde auf der ARA Tobl in Südtirol eine Anlage nach dem Pyrobuster-Verfahren für etwa 3.500 t TS pro Jahr in Betrieb genommen (Bild 14). Getrockneter Klärschlamm wird in einer Kombination aus Pyrolyse und Nachverbrennung mineralisiert. Herzstück der Anlage ist der Pyrobuster (Eisenmann AG). Er besteht im Prinzip aus zwei in Reihe geschalteten Drehrohren. In der 1. Stufe findet bei Sauerstoffmangel die Pyrolyse und in der 2. Stufe bei Sauerstoffüberschuss die Oxidation statt. Die Nachverbrennung der Pyrolysegase erfolgt in einer nachgeschalteten Brennkammer. Über einen Abgaswär- metauscher und einen Thermalölkreislauf wird Wärme ausgekoppelt und ein Klär- schlammtrockner beheizt. Neben den reinen Behandlungskosten spielten in diesem Fall die Transportkosten aufgrund der geographischen Lage eine besondere Rolle.

Eine weitere Anlage mit diesem Verfahren wurde im Rahmen des Crailsheimer Modells von 27 Kommunen unter der Leitung der Stadtwerke Crailsheim in Dinkelsbühl in Bayern gebaut und 2008 in Betrieb genommen. Diese Anlage ist für 5.000 t/a TS aus- gelegt. Im Gegensatz zur Pyrolyse entsteht bei diesem zweistufigen Prozess eine Asche

Schlammzugabe

Zusatz- brennstoff

Verbren- nungs- luft

Ab- gas Kühlluft

Ausbrand- zone Wirbel-

schicht Anfahrbrenn-

kammer Umwälz- gebläse

Schauglas

Luftvorwärmer

Nachbrenn- kammer Vortrocknungs-

zone

Bild 13:

Etagenwirbler System Lurgi

Quelle: Hünchen, H.; Malerius, O.: Monoklärschlammverbrennung in Etagenwirbler, Wirbelschicht-/Etagen- ofen. Beitrag zum VDI-Wissensforum-Se- minar 433624. Dortmund, Oktober 2003

mit nur noch geringem Kohlenstoffanteil (< 1 % C). Die Anlage in Dinkelsbühl wurde 2011 wegen technischer und später finanzieller Probleme stillgelegt. Die Betreiberge- sellschaft hat 2012 Insolvenzantrag gestellt.

4.5. Kopf-Vergasungsverfahren zur thermischen Klärschlammentsorgung

Die Firma Kopf hat ein Verfahren entwickelt, bei dem der Klärschlamm in einem Wirbelschicht-Vergasungsreaktor bei etwa 850 °C unter Sauerstoffmangel vergast wird (Bild 15). Das hierbei entstehende Gas wird in einer Schüttung aus getrocknetem Klärschlamm-Granulat von Teer befreit und anschließend in einem Verbrennungs- motor/Blockheizkraftwerk verwertet.

Die Voraussetzung für dieses Verfahren ist die Trocknung des Klärschlammes auf

> 95 % TR. Im Gegensatz zur Pyrolyse entsteht bei diesem Prozess eine Asche mit nur noch geringem Kohlenstoffanteil (< 1 % C).

Die erste Anlage nach diesem System ist seit 2003 in Balingen in Betrieb und für 1.000 t/a Klärschlamm TS ausgelegt. Diese Anlage wurde im Jahr 2010 auf eine Kapa- zität von etwa 2.400 t/a TS erweitert.

Eine zweite, wesentlich größere Anlage wurde in Mannheim gebaut und ab November 2010 in Betrieb genommen. Diese Anlage soll im Endausbau aus 3 Anlagenstraßen mit

Asche Zyklon

Dampfnetz

Filter

Kamin

Staub

Sorptionsmittel- Dosierung Pyrolysegas

Brenner

Asche Oxidation Pyrolyse

Abgas Getrockneter Klärschlamm

Nachbrennkammer

Dampf-Abhitze- kessel

Bild 14: Klärschlamm-Mineralisierung mit Pyrobuster

Quelle: Fa. Eisenmann GmbH, Stadtwerke Crailsheim GmbH, 2009

einer Kapazität von jeweils 5.000 t/a TS bestehen, wovon dann max. 2 Linien parallel betrieben werden sollen, so dass die Kapazität 10.000 t/a TS beträgt. Bis September 2012 konnte noch kein zuverlässiger Dauerbetrieb erreicht werden.

Bild 15: Kopf-Wirbelschichtvergasung

Quelle: Stadtentwässerung Mannheim; Fa. Kopf Syngas; Bergfelden

Eine Trocknungsanlage mit Trommeltrocknern ist in Mannheim bereits vorhanden.

Das erzeugte Synthesegas wird zunächst zur Beheizung der Klärschlammtrocknung eingesetzt, die heute mit Faulgas und teilweise Erdgas betrieben wird. Das somit frei werdende Faulgas wird dann in dem vorhandenen BHKW eingesetzt.

4.6. Rostfeuerung zur Klärschlammverbrennung

Die EMTER GmbH aus Altenstadt in Oberbayern hat für die dezentrale thermische Klärschlammentsorgung ein Verfahren entwickelt und im Jahr 2008 eine Anlage in der Nähe von Altenstadt bei Schongau in Betrieb genommen (Bild 16). Die Anlage verwertet Klärschlämme aus Städten, Gemeinden und der Industrie sowie Gärreste aus einer benachbarten Biogasanlage, Dünnschlamm aus der eigenen Abwasserbehandlung und solar getrockneten Klärschlamm. Das Annahmespektrum reicht also von etwa 5 % bis zu 90 % TR. Die Anlage besteht aus Entwässerung, Trocknung und Verbrennung

Quenchwasser

Rohgas Luft- Vor-wärmung

Gaskühler

Wirbelschicht- Vergaser

130bis 150 °C Schlamm-

speicher

Klärschlamm Vorgewärmte

Luft

Keramikfilter Trockner Filter

BE 026 Gasaufbereitung

35 °C Wäscher I

Wäscher II Frischwasser

Granulat- Kühlung

< 60 °C

Synthese- gas Überschuss-

gas Erdgas

Abgas Brennkammer Asche

Synthesegas Mineralisches Granulat zur Nutzung

Turbolader Blockheizkraftwerk

Strom

850bis 880°C

Kondensataufbereitung Getrockneter

Klärschlamm

mit einer Rostfeuerung. Die Zufuhr des Klärschlammes in den Feuerraum erfolgt mit einem AVINATOR Schleuderrad der Aldavia BioEnergy GmbH. Über einen Abgas- wärmetauscher und einen Thermalölkreislauf wird der Trockner beheizt.

Die Anlage war ursprünglich für etwa 35.000 t/a TS ausgelegt und wurde inzwischen durch die Erweiterung der Trocknung auf 55.000 t/a TS ausgebaut.

4.7. Rostfeuerung sludge2energy zur Verbrennung von Klärschlamm

Das sludge2energy-Verfahren wurde von dem ATZ-Entwicklungszentrum in Zusam- menarbeit mit der Firma Huber entwickelt und ist nach Herstellerangaben für einen jährlichen Schlammanfall von bis zu 3.000 t TS ausgelegt (Bild 17).

Als Verbrennungstechnik ist hier ebenfalls eine Rostfeuerung vorgesehen. Die Abwärme der Abgase sollte ursprünglich über sogenannte Pebble Heater an komprimierte Luft übertragen werden und über eine Heißluftturbine Strom erzeugen. Aus Kostengründen wurde die Planung auf konventionelle Gas/Gas-Wärmetauscher umgestellt. Es blieb aber bei dem Konzept der Heißluftturbine. Eine erste Anlage wird in Straubing in Bayern errichtet und ist 2012 in Betrieb gegangen.

Mechanische Entwässerung

Gärreste und Dünnschlämme

Entwässerter Klärschlamm

Solargetrockneter Klärschlamm

Trock- nung

Verbrennungs-

ofen Abhitze-

Kessel Abgas- Reinigung

Abgas

Abwasser

Asche Thermalöl

Thermalöl

Bild 16: Klärschlammverbrennungsanlage Altenstadt

Quelle: Fa. Emter GmbH; Altenstadt

4.8. Reststoffe aus der Monoverbrennung

Der Trockenrückstand von Klärschlämmen hat einen Ascheanteil von bis zu 35 % bei Rohschlämmen und bis zu 60 % bei Faulschlämmen. Der Ascheanteil liegt im Vergleich zu Holz, Braunkohle oder Steinkohle wesentlich höher. Aus etwa 1 Mio. t Klärschlamm TS, die jährlich in Deutschland in Monoverbrennungsanlagen verbrannt werden, fallen etwa 500.000 t Asche an. Die Hauptbestandteile der Klärschlammaschen sind in Tabelle 3 zusammengestellt.

Tabelle 3 : Zusammensetzung von Klärschlammaschen % Siliciumdioxid SiO2 35 – 40 Aluminiumoxid Al2O3 15 – 20

Eisenoxid FeO3 10 – 20

Calciumoxid CaO 15 – 25 Phosphat P2O5 10 – 23 Quelle: Merkblatt DWA-M 386 Thermische Behandlung von Klärschlamm: Monoverbrennung. Entwurf März 2009

Bild 17: sludge2ernergy-Verfahren

Quelle: Geschäftsbereich Schlammbehandlung HUBER SE; Berching Klärschlamm

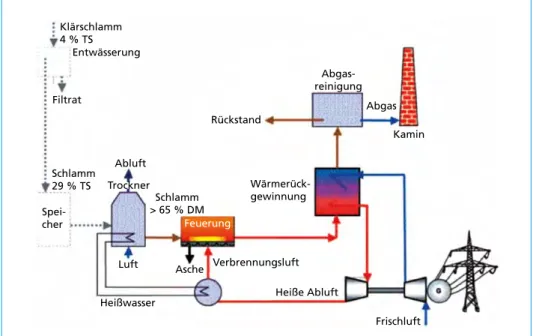

4 % TS Entwässerung

Filtrat

Schlamm 29 % TS Spei- cher

Abluft

Rückstand

Wärmerück- gewinnung

Kamin Abgas Abgas- reinigung

Feuerung

Luft Asche Verbrennungsluft Heiße Abluft

Frischluft Heißwasser

Schlamm

> 65 % DM Trockner

Durch die Verbrennung des organischen Anteils erhöhen sich in der Asche die Konzentrationen der meisten Schwer- metalle im Vergleich zur Schlamm- Trockensubstanz um den Faktor 2 bis 3.

Quecksilber gelangt jedoch aufgrund seines niedrigen Siedepunktes vor allem in die Reststoffe aus der Abgasreinigung.

Klärschlammaschen werden heute teilweise in der Asphalt- oder Zementindustrie verwertet. Der größere Anteil wird deponiert (Bild 18). Die Kosten für die Asche- entsorgung sind in den letzten Jahren deutlich gestiegen, u.a. weil die Verwertung als Versatzmaterial im Steinkohlen- und Erzbergbau weggefallen ist.

Düngung 22.000 t/a 10 %

Baustoffindustrie 26.400 t/a 12 %

Übertage-Deponierung 83.600 t/a 38 % Rekultivierungs-

maßnahmen 39.600 t/a 18 % Untertage Verfüllung 48.400 t/a 22 %

Insgesamt 220.000 t/a

Bild 18: Entsorgungswege für Aschen aus der Monoverbrennung von kommunalem Klärschlamm in Deutschland 2010

Quelle: Lehrmann, F.: Anfall und Verwertung von Aschen aus der thermischen Klärschlammverwertung in NRW. Vortrag anlässlich des BEW-Seminars Ressourcenschutz durch Phosphatrecycling. Duisburg, September 2011

Die Entsorgungskosten für die Rückstände aus der Monoverbrennung liegen wesentlich höher, als die Reststoffkosten bei der Klärschlamm-Mitverbrennung in Kraftwerken oder Zementwerken. Sie machen einen erheblichen Anteil der Gesamtkosten der Monoverbrennung aus.

Aufgrund des hohen Gehaltes an Phosphat von bis zu 23 % eignet sich die Klärschlamm- Monoverbrennungsasche aus kommunalen Klärschlämmen gut für das Phosphatrecy- cling. Hierfür werden z.Z. verschiedene großtechnische Verfahren entwickelt, teilweise bestehen schon Pilotanlagen. Bei der erwarteten Verknappung von Rohphosphat und den damit steigenden Preisen ist neben der Nachhaltigkeit des Recyclings an sich auch eine Wirtschaftlichkeit der Verfahren absehbar.

Die DWA gibt in ihrem Positionspapier Klärschlamm 2010 folgende Empfehlung:

Weil bei einer Monoverbrennung Phosphat in hoher Konzentration in der Asche verbleibt, sollte diese so abgelagert werden, dass eine spätere Rückgewinnung möglich bleibt. Bei der Mitverbrennung in Kraftwerken ist eine Rückgewinnung des Phosphors aus der Verbren- nungsasche nicht möglich, da aufgrund der Vermischung mit den Aschen der Primär- brennstoffe nur geringe Phosphorgehalte vorliegen. Daher ist für diesen Entsorgungsweg die Entwicklung von Verfahren zur P-Rückgewinnung bereits aus dem Abwasser oder dem Klärschlamm von besonderer Bedeutung.

Je nach Verfahren fallen bei der Abgasreinigung Gips, Salze, Schwermetallschlämme und Prozessabwässer an. Der Gips aus der Abgasentschwefelung (REA-Gips) wird in der Regel in der Bauindustrie verwertet. Fallen als Reststoffe Salze (z.B. NaCl, CaCl2, CaF2) an, müssen diese im Allgemeinen in einem Versatzbergwerk verwertet oder Untertage deponiert werden. Ähnliches gilt für die geringen Mengen an Schwermetallschlämmen, die als gefährlicher Abfall deponiert werden müssen.

Phosphatrecycling aus der Asche von Monoverbrennungsanlagen

Da Klärschlamm einen hohen Anteil an Phosphor beinhaltet, eignet sich dieser be- sonders zur Phosphorrückgewinnung. Durch die Verbrennung des Klärschlammes in Monoverbrennungsanlagen werden organische Schadstoffe zerstört, der Phosphor hingegen bleibt erhalten und reichert bezogen auf die Trockenmasse der Asche auf etwa 10 – 23 % P2O5 an.

In Deutschland sind im Klärschlamm insgesamt etwa 133.000 t/a P2O5 enthalten (Bild 19). Die Phosphatgehalte der z. B. in Marokko abgebauten Erze liegt zwischen 5 und 35 % P2O5. Damit liegt der Phosphatgehalt der Aschen aus der Monoklärschlamm- verbrennung im Bereich der natürlichen Phosphaterze.

Bild 19 zeigt die Trockenmasse des gesamten in Deutschland 2010 produzierten kom- munalen Klärschlammes, die geschätzte Aschemenge bei einem mittleren Aschegehalt von 50 % sowie die daraus berechneten Mengen mit 14 % Phosphat bzw. 6 % Phosphor (Faktor 2,3). Die Menge an Phosphor beträgt somit etwa 57.000 t/a P. Damit könnte etwa die Hälfte der deutschen Phosphorimporte ersetzt werden. Von dieser Menge werden etwa 15.000 t/a P über die landwirtschaftliche Klärschlammverwertung genutzt. Die restlichen 42.000 t/a P werden anderweitig entsorgt. In den Industrieschlämmen ist in der Regel deutlich weniger Phosphor enthalten.

Bild 19: Phosphor im kommunalen Klärschlamm in Deutschland

Quelle: Lehrmann, F.: Anfall und Verwertung von Aschen aus der thermischen Klärschlammverwertung in NRW. Vortrag anlässlich des BEW-Seminars Ressourcenschutz durch Phosphatrecycling. Duisburg, September 2011

Asche Phosphat P2O5 Phosphor P 1.400.000

1.200.000 1.000.000 800.000 600.000 400.000 200.000 Masse t/a

Klärschlamm TS 0

1.600.000 1.800.000 2.000.000

950.000

57.000 133.000

1.900.000

Da die Phosphorrückgewinnung momentan noch nicht wirtschaftlich ist, bietet sich eine Zwischenlagerung der Monoklärschlammverbrennungsaschen bis zur Wirtschaft- lichkeit der Phosphorrückgewinnung an. Des Weiteren bietet die Phosphorrückge- winnungstechnologie einen neuen Markt für die Entwicklung und den Verkauf von Rückgewinnungsanlagen. Zurzeit werden verschiedene Verfahren entwickelt, teilweise bestehen schon Pilotanlagen. Bisher wurde jedoch noch keine großtechnische Anlage gebaut. Bei der erwarteten Verknappung von Rohphosphat und den damit steigenden Preisen wird neben der Nachhaltigkeit des Recyclings auch eine Wirtschaftlichkeit der Verfahren erwartet.

5. Verfahren der Mitverbrennung von Klärschlamm 5.1. Mitverbrennung von Klärschlamm in Kraftwerken

Sowohl in Braun- als auch in Steinkohlekraftwerken kann Klärschlamm in mechanisch entwässerter, teilgetrockneter oder vollgetrockneter Form mitverbrannt werden. Die 25 %-Grenze für den Feuerungswärmeanteil aus der 17. BImSchV für die Mischungs- regel kann bei weitem nicht ausgenutzt werden. Um den Kraftwerksbetrieb und vor allem die Abgaswerte sowie die Verwertung der Kraftwerksrückstände (Schlacke, Asche, REA-Gips) nicht zu gefährden, bleibt man in der Praxis weit unter 25 %. Die Erfahrungen vieler Kraftwerke haben gezeigt, dass bis zu einem Feststoffanteil von 4 % bei Braunkohle und von 1,5 % bei Steinkohle keine bzw. beherrschbare Probleme auftreten, was einem Feuerungswärmeanteil von weit unter 2 % entspricht.

Voraussetzung für die Mitverbrennung von Klärschlamm mit Kohle ist im Regelfall, dass die für die Kohle im Kraftwerk vorhandenen Mahltrocknungsanlagen genügend Trocknungsleistung aufweisen (Bild 20). Diese Trocknungsanlagen wurden meist mit Reservekapazität ausgelegt, die jetzt für den Klärschlamm genutzt werden kann. Da die Braunkohle mit wesentlich mehr Wasser, oft über 50 %, am Kraftwerk angeliefert wird als die Steinkohle (6 bis 10 %), steht in den Braunkohlekraftwerken in der Regel auch mehr Restwärme zur Verfügung.

Würden alle Kohlekraftwerke in Deutschland die Mitverbrennung von Klärschlamm mit einem Trockensubstanzanteil von 4 % bzw.1,5 % Klärschlamm zur Kohle aufnehmen, so ergäbe sich theoretisch für den Klärschlamm eine Entsorgungskapazität von etwa 4 Mio. t Trockenmasse (TS) pro Jahr. Dieser Wert würde etwa doppelt so hoch sein als der tatsächliche Klärschlammanfall im Jahr 2009 mit etwa 2 Mio. t TS.

Die effektiven Möglichkeiten der Kraftwerke sind in der Praxis jedoch wesentlich ungünstiger. Die derzeit genehmigten Mitverbrennungskapazitäten für Klärschlamm in allen Kohlekraftwerken Deutschlands betragen etwa 700.000 t/a TS. Setzt man eine Verfügbarkeit von 70 % an, so reduziert sich die jährliche Kapazität auf etwa 500.000 t/a TS. Aufgrund der starken Zunahme der Windenergie in den letzten Jahren wird der Einsatz der Kohlekraftwerke jedoch immer unregelmäßiger. Die Netzbetreiber müssen die anfallende Windenergie durch Teillast oder Abschalten von Steinkohle- kraftwerken ausgleichen. Da die Braunkohlekraftwerke deutlich träger und enger im Regelbereich sind als Steinkohlekraftwerke.

Da die Mitverbrennungskapazitäten für den Klärschlamm etwa zu einem Drittel in Stein- kohlekraftwerken liegt, müssen oft sehr kurzfristig starke Schwankungen ausgeglichen werden. Hinzu kommt, dass bei Steinkohle im Teillastbetrieb der Klärschlammanteil zur Kohle deutlich zurückgenommen werden muss. In erster Linie bei Steinkohlekraftwer- ken und ganz besonders im Teillastbetrieb begrenzt oft die zur Klärschlammtrocknung erforderliche Restwärme der Mahltrocknungsanlagen die Mitverbrennungsmenge.

Abhilfe schafft hier eine vorgeschaltete Trocknung für den Klärschlamm. Eine Volltrocknung auf > 90 % TR mit Primärenergie ist jedoch zu teuer und wegen der CO2-Problematik sowie aus Gründen des Ressourcenschutzes von Primärenergieträgern abzulehnen. Eine Lösung bieten solargestützte, mit kostengünstiger Abwärme gespeiste Trocknungsanlagen. Die Abwärme kann von KWK-Anlagen geliefert werden, oder auch von anderen Industriebetrieben. Bei der Planung muss der große Platzbedarf solcher Anlagen aufgrund der geringen Wasserverdampfungsleistung berücksichtigt werden.

Erste derartige Projekte sind derzeit in der Realisierung, z.B. von E.ON Kraftwerke GmbH in Friesoythe-Kampe. Da die teilgetrockneten Schlämme weder gepumpt, noch pneumatisch transportiert werden können, müssen zur Annahme im Kraftwerk beson- dere mechanische Fördereinrichtungen, wie z.B. Schnecken, Becherwerke, Kratz- oder auch Rohrkettenförderer installiert werden.

Die in den letzten Jahren neu gebauten Kohlewerke sollen elektrische Wirkungsgrade von > 42 % erreichen. Diese Kraftwerke werden auch einen deutlichen Beitrag zur CO2-Reduzierung leisten. Die hohen Wirkungsgrade können jedoch nur durch höhere Dampfdrücke und Dampftemperaturen erreicht werden. Hierzu müssen neue Werkstoffe eingesetzt werden. Wegen der nicht abschätzbaren Auswirkungen des Klärschlammes auf diese neuen Werkstoffe wird bei Neubauten aus Garantiegründen zumindest vorerst keine Mitverbrennung eingeplant. Für eine auch in Zukunft gesicherte Entsorgung sollten daher ergänzend weitere Monoverbrennungsanlagen errichtet werden.

Bild 20: Mitverbrennung von Klärschlamm im Kraftwerk

Quelle: Merkblatt DWA-M 387 Thermische Behandlung von Klärschlamm: Mitverbrennung, Entwurf März 2009 Klärschlamm-

transport (LKW/Container)

Klärschlamm- bunker

Radlader

Aufgabetrichter/

Austragssystem mit Schnecke

Feststoff- pumpe

Rohbraun- kohlebunker

Zirkulierende Wirbelschicht- feuerung

Dosierung –

Brennstoffeintrag Schwermetallabscheidung mit Braunkohlenkoks

Elektro-Filter

Kamin

5.2. Mitverbrennung von Klärschlamm in der Zementindustrie

Aus technischen Gründen wird in der Regel hochgetrockneter Klärschlamm (>90 % TR) eingesetzt, der aber sehr begrenzt zur Verfügung steht. Um den Brenn- prozess des Zementes nicht zu beeinträchtigen, kann mechanisch entwässerter Klärschlamm nur sehr eingeschränkt mitverbrannt werden. Hinzu kommt, dass zu hohe Phosphorgehalte die Qualität des Zementes beeinträchtigen. Dies limitiert die Klärschlammzugabe ebenso wie zu hohe Quecksilbergehalte, da im Zementwerk in der Regel keine Abscheidetechnik für leichtflüchtige Schwermetalle in der Abgasreinigung installiert ist. Auch die häufig langen Revisions- und Produktionsstillstandszeiten von bis zu 4 Monaten über den Winter sind zu berücksichtigen. Es ist nicht zu erwarten, dass die derzeitige Mitverbrennungskapazität von etwa 100.000 t/a TS noch wesentlich erhöht werden kann.

In Zementwerken kann am besten vollgetrockneter Klärschlamm (> 90 % TR, Heizwert

> 10 MJ/kg), angeliefert in Silofahrzeugen, als Ersatzbrennstoff eingesetzt werden.

Es ist aber auch möglich, mechanisch entwässerten Schlamm (> 25 % TR, Heizwert etwa 1.000 kJ/kg) zu verbrennen, dann jedoch ohne energetischen Nutzen.

Die Fa. Schwenk Zement KG hat in ihrem Zementwerk in Karlstadt eine Trocknungs- anlage mit Bandtrockner gebaut, um mit Abwärme aus dem Produktionsprozess den mechanisch entwässerten Schlamm zu trocknen, energetisch zu verwerten und den Wirkungsgrad zu verbessern (Bild 21).

Wärmetauscherturm

Drehofen

alternative Brennstoffe

Kamin

Ventilator Elektrofilter

Ventilator Wärmetauscher Thermalöl-

kreislauf getrocknetes Silo

Material

Wäscher

Biofilter Bandtrockner Lagerhalle

Bild 21: Verwertung von Klärschlamm im Zementwerk mit integrierter Trocknung

Quelle: Trenkwalder, J.: Abwärmenutzung zur Klärschlammtrocknung und Mitverbrennung im Zementwerk, Vortrag anlässlich der 6. Klärschlammtage. Mai 2009, Fulda

5.3. Mitverbrennung von Klärschlamm in Müllverbrennungsanlagen

In Müllverbrennungsanlagen kann der Klärschlamm grundsätzlich mechanisch ent- wässert, teilgetrocknet oder vollgetrocknet zusammen mit dem Hausmüll aufgegeben werden. Die Stückgröße des mechanisch entwässerten Klärschlammes darf jedoch auf dem Rost nicht zu groß sein, um vollkommen auszubrennen. Dies erreicht man am besten mit der von Reimann entwickelten Schleudereinrichtung, die den Klärschlamm im Müllbunker aufstreut. Teilweise wird der Klärschlamm lediglich mit dem Greifer dem Müll untergemischt. Der Erfolg hängt stark von der Konsistenz des Schlammes ab. Der Schlammanteil darf 10 bis max. 20 % nicht überschreiten, da er sich andernfalls beim Handling wieder zusammenklumpen kann. Beim getrockneten Klärschlamm besteht die Gefahr, dass er durch den Rost hindurchrieselt, bevor er ausgebrannt ist.

Die Abgasreinigung muss auf alle Fälle für den erhöhten Staubanfall ausgelegt sein.

Die Trocknung des Klärschlammes wird in einigen Anlagen mit Abwärme der Ver- brennung direkt in der Müllverbrennungsanlage durchgeführt, z.B. in der Müllver- brennungsanlage Krefeld (Bild 22), dem Müllheizkraftwerk München Nord und im Abfallentsorgungszentrum Asdonkshof, der Kreis Weseler Abfallgesellschaft.

Klärschlammtrocknung Sortierung

Verbrennung Abgasreinigung

Energiegewinnung

Bild 22: Müll- und Klärschlammverbrennung

Quelle: EGK Krefeld

Bei der Müllverbrennung ist mit einer Erhöhung der derzeitigen Annahmekapazität von etwa 100.000 t/a TS zu rechnen, da Überkapazitäten bestehen und erhebliche Mengen in die in letzter Zeit neu errichteten Ersatzbrennstoffkraftwerke abgezogen werden. Es ist damit zu rechnen, dass die Betreiber versuchen werden, freie Kapazitäten für die Klärschlammverbrennung zu nutzen.

6. Zusammenfassung

Zumindest statistisch hat die jährlich produzierte kommunale Klärschlamm-Trocken- masse in Deutschland von 1995 bis 2010 von 2,3 Mio. auf 1,9 Mio. t pro Jahr abgenommen.

Der Anteil der thermischen Klärschlammentsorgung hat von 1995 bis 2010 von 12 % auf 53 % zugenommen.

Neue Verfahrensentwicklungen im Bereich der Abgasreinigungsverfahren könnten den Bau kleinerer Anlagen ermöglichen, für die in dünner besiedelten Regionen Bedarf besteht, wenn man zu große Transportentfernungen vermeiden möchte. Die Zukunft wird zeigen, ob die neuen Verfahren Rostfeuerung, Pyrobuster oder Vergasung gegen- über der bisher dominierenden Wirbelschichtfeuerung Vorteile bringen.

Um die Gesamtkapazität der Monoverbrennung merklich zu steigern, sind jedoch neue größere Anlagen erforderlich. Bewährte Trocknungs- und Verbrennungstechnik kombiniert mit den neuen Entwicklungen der Abgasreinigung und effizienter Ener- gienutzung bringen wirtschaftliche Vorteile ohne hohes Risiko und gewährleisten eine langfristige Entsorgungssicherheit. Der Beweis für die hohe Entsorgungssicher- heit der Wirbelschicht-Monoverbrennung liegt darin, dass von den 6 kommunalen Klärschlammverbrennungsanlagen, die schon 25 – 30 Jahre betrieben werden, keine einzige stillgelegt wurde.

In Deutschland wird durch die Düngung mit Klärschlamm bislang zumindest ein Teil des bundesweiten Phosphatbedarfs der Landwirtschaft gedeckt. Allerdings wurde der Anteil dieses Verwertungspfades in den vergangenen Jahren bereits immer geringer und die thermische Entsorgung des Klärschlammes nahm gleichzeitig zu. Weitere Ein- schränkungen aufgrund schärferer gesetzlicher Anforderungen durch die vom BMU angekündigte Novellierung der Klärschlammverordnung sind abzusehen. Hieraus resultiert eine immer größer werdende Differenz zwischen dem landwirtschaftlichen Phosphatbedarf und dem Beitrag zur Deckung dieses Bedarfs aus der Sekundärquelle Klärschlamm.

Da Klärschlamm einen hohen Anteil an Phosphor beinhaltet, eignet sich dieser be- sonders zur Phosphorrückgewinnung. Durch die Verbrennung des Klärschlammes in Monoverbrennungsanlagen werden organische Schadstoffe zerstört, der Phosphor hingegen bleibt erhalten und reichert sich bezogen auf die Trockenmasse auf etwa 10 – 23 % P2O5 an. Die Phosphatgehalte der in Marokko abgebauten Erze liegt zwi- schen 5 und 35 % P2O5. Damit liegt der Phosphatgehalt der Aschen aus der Mono- klärschlammverbrennung im Bereich der natürlichen Phosphaterze. Da die Phosphor- rückgewinnung momentan noch nicht wirtschaftlich ist, empfiehlt sich eine separate Deponierung der Monoklärschlammverbrennungsaschen bis zur Wirtschaftlichkeit der Phosphorrückgewinnung.

Der Anteil der Monoverbrennung soll ausgebaut werden, weil die Klärschlammaschen bei der Mitverbrennung so stark verdünnt werden, dass ein Phosphorrecycling nicht mehr möglich ist. Die Entwicklung von Recyclingverfahren und die Nutzung heute schon vorhandener Verwertungswege muss vorangetrieben werden.

7. Literatur und Quellennachweis

[1] Statistisches Bundesamt; öffentliche Wasserversorgung und Abwasserbeseitigung; Fachserie 19 Reihe 2.1

[2] Reifenstuhl, Reinhard; DWA-Klärschlammseminar; Marburg 2010

[3] Herman, T.; Goldau, K.: Umweltbundesamt; Daten zur Anlagentechnik und zu den Standorten der thermischen Klärschlammentsorgung in der Bundesrepublik Deutschland. 3. überarbeitete Auflage, 08/2004

[4] Lehrmann, F.: Innovatherm GmbH. Lünen, 2009

[5] Haslwimmer, T.; Stadtentwässerung Stuttgart: Klärschlammmonoverbrennung am Beispiel Stuttgart; Vortrag anlässlich der 6. Klärschlammtage. Mai, 2009 Fulda

[6] Currenta Leverkusen

[7] Hünchen, H.; Malerius, O.: Monoklärschlammverbrennung in Etagenwirbler, Wirbelschicht-/

Etagenofen. Beitrag zum VDI-Wissensforum-Seminar 433624. Dortmund, Oktober 2003 [8] Fa. Eisenmann GmbH, Stadtwerke Crailsheim GmbH, 2009

[9] Stadtentwässerung Mannheim; Fa. Kopf Syngas; Bergfelden [10] Fa. Emter GmbH; Altenstadt

[11] Geschäftsbereich Schlammbehandlung HUBER SE; Berching

[12] Merkblatt DWA-M 386 Thermische Behandlung von Klärschlamm: Monoverbrennung, Entwurf März 2009

[13] Merkblatt DWA-M 387 Thermische Behandlung von Klärschlamm: Mitverbrennung, Entwurf März 2009

[14] Trenkwalder, J.: Abwärmenutzung zur Klärschlammtrocknung und Mitverbrennung im Ze- mentwerk, Vortrag anlässlich der 6. Klärschlammtage. Mai 2009, Fulda

[15] Lehrmann, F.: Anfall und Verwertung von Aschen aus der thermischen Klärschlammverwertung in NRW. Vortrag anlässlich des BEW-Seminars Ressourcenschutz durch Phosphatrecycling.

Duisburg, September 2011