Einsatz von Biokunststoffverpackungen aus Sicht der Abfallwirtschaft

Gernot Kreindl

1. Sammlung und Verwertung von Verpackungen ...262

2. Biokunststoffe ...265

2.1. Einteilung ...265

2.2. Definition ...266

2.3. Vertreter ...267

2.4. Marktübersicht ...269

2.5. Preissituation ...271

2.6. Kennzeichnung ...271

2.6.1. Nachweis der Kompostierbarkeit ...272

2.6.2. Nachweis der Biobasiertheit ...273

2.6.3. Erkennung und Trennverhalten beim Konsumenten ...274

2.7. Detektion in Abfallströmen ...274

2.7.1. Aufnahme von NIR-Spektren ...275

2.7.2. Technikumsversuche ...276

3. (Bio-)Kunststoffverpackungen in der Abfallwirtschaft ...276

3.1. Verwertung/Entsorgung von Kunststoffabfällen innerhalb von Europa ...276

3.2. Abfälle aus Kunststoffverpackungen in Österreich – Mengendarstellung und Abschätzung des Substitutionspotentials durch Biopolymere ...277

3.3. Verwertungsoptionen von Biopolymerverpackungen ...279

3.3.1. Wiederverwendung ...280

3.3.2. Recycling ...282

3.3.3. Thermische Verwertung ...284

3.3.4. Kompostierung ...285

3.3.5. Vergärung/Biogaserzeugung ...286

3.3.6. Direkte Deponierung ...287

4. Zusammenfassung und Resümee ...288

5. Literatur ...290

Kunststoffverpackungen haben zweifelsohne dazu beigetragen, unseren Lebensstan- dard, sei es durch die Nutzung der Barrierewirkung und die damit einhergehende gesteigerte Haltbarkeit von Lebensmittel bzw. durch den Schutz der Konsumgüter vor physischer Beschädigung bei der Lagerung und dem Transport, zu verbessern. Egal ob auf fossiler oder nachwachsender Rohstoffbasis sind Verpackungen mittlerweile zu Hightech-Produkten avanciert. Generell wären ohne den Einsatz von Kunststoffe viele technische Errungenschaften der letzten Jahrzehnte erst gar nicht möglich gewesen.

Studien zum ökologischen Fußabdruck und Lebenszyklusanalysen haben aber auch gezeigt, dass Verpackungen ganz entscheidend die Auswirkungen unserer Lebensweise auf die Umwelt sowohl positiv als auch negativ beeinflussen können. Durch den Ein- satz neuer, moderner Werkstoffe, die ganz oder teilweise auf erneuerbaren Rohstoffen basieren und am Ende ihrer Lebenszeit recyclierbar sind bzw. zum Teil unter gewissen Voraussetzungen ein biologisches Abbauverhalten zeigen, kann ein wertvoller Betrag zum effizienten Einsatz natürlicher Ressourcen geleistet werden.

Nachfolgend wird der Fokus auf Kunststoffverpackungen im Allgemeinen und auf Verpackungen auf Basis nachwachsender Ressourcen im Speziellen gelegt. Das prog- nostizierte Wachstum im Bereich der Biokunststoffe in den kommenden Jahren, deren breite Verwendung im Verpackungsbereich und die damit einhergehende Debatte um den sinnvollen Einsatz nachwachsender Rohstoffe (z.B. Zellulose, Stärke oder Milch- säure) werfen aus Sicht der Abfallwirtschaft auch einige Fragen auf. Was geschieht mit diesen neuartigen Werkstoffen am Ende ihres Lebenszyklus, wenn die (Verpackungs-) Materialien zu Abfall werden? Wie können diese ressourcen- und umweltschonend verwertet bzw. beseitigt werden und welche Sammel- bzw. Verwertungsinfrastruktur ist notwendig, um diese Materialien ökologisch sinnvoll zu verwerten? Interessant ist in diesem Zusammenhang auch aus heutiger Sicht das Substitutionspotential abzu- schätzen.

Dieser Artikel soll Auskunft über Verpackungen auf Basis von Biopolymeren geben, die derzeitige Entwicklung in diesem Bereich beschreiben, auf das Marktgeschehen eingehen sowie eine End-of-Life Betrachtung vornehmen. Eine umfassende Detailbe- trachtung im Hinblick auf das in Österreich etablierte abfallwirtschaftliche System, das bezogen auf die in Deutschland vorherrschende (technische) Infrastruktur durchaus vergleichbar ist, würde den inhaltlichen Rahmen dieses Artikels sprengen. Aus diesem Grund weist der Autor darauf hin, dass dieser Artikel auszugsweise die Ergebnisse einer an der Montanuniversität Leoben (Österreich) verfassten Dissertation zusammenfasst.

1. Sammlung und Verwertung von Verpackungen

Die ARA AG (Altstoff Recycling Austria) ist seit nunmehr zwanzig Jahren für die Sammlung, Sortierung und Verwertung von Verpackungsabfällen aus dem kommu- nalen und teilweise gewerblichen Bereich in Österreich zuständig. Dabei bietet die ARA AG, gemäß den Vorgaben der EU-Verpackungsrichtlinie 94/62/EG, allen in- und ausländischen Herstellern, Importeuren, Abpackern, Abfüllern und Vertreibern

ein rechtssicheres System zur Entpflichtung ihrer Verpackungen. Sowohl Privat- als auch Firmenkunden wird ein modernes und hoch ausgebautes, flächendeckendes Sammel- und Verwertungssystem für sämtliche Abfälle aus dem Verpackungsbereich zur Verfügung gestellt.

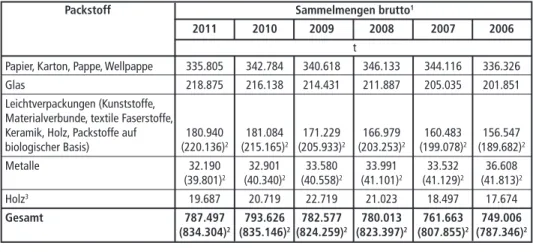

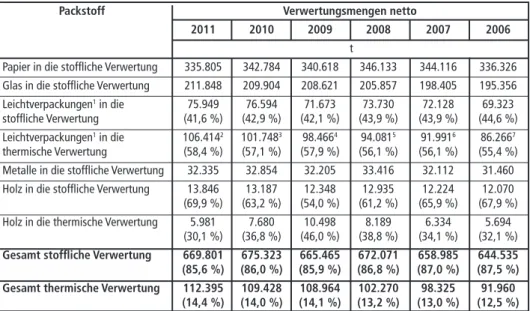

Tabelle 1 gibt einen Überblick über das Aufkommen und die Sammlung von Verpa- ckungen in Österreich. Die Sammelmengen beziehen sich dabei auf den gesamten kommunalen sowie teilweise gewerblichen Bereich und entstammen den Jahresbe- richten der ARA AG. Dabei wird der Zeitraum der letzten sechs Jahre (2006 bis 2011) betrachtet. Die durch das ARA-System erfassten Verpackungen aus Haushalt, Industrie und Gewerbe werden stofflich bzw. thermisch verwertet. Die Angaben in Tabelle 2 beziehen sich auf die Nettomengen an Verpackungen bezogen auf den gleichen Zeit- raum und sind exklusive stoffgleicher Nichtverpackungen und Fehlwürfe sowie Öko- Box-Mengen zu verstehen.

Tabelle 1: ARA-Sammelmengen Altstoffe aus Haushalten und ähnlichen Einrichtungen Packstoff Sammelmengen brutto1

2011 2010 2009 2008 2007 2006 t

Papier, Karton, Pappe, Wellpappe 335.805 342.784 340.618 346.133 344.116 336.326

Glas 218.875 216.138 214.431 211.887 205.035 201.851

Leichtverpackungen (Kunststoffe, Materialverbunde, textile Faserstoffe,

Keramik, Holz, Packstoffe auf 180.940 181.084 171.229 166.979 160.483 156.547 biologischer Basis) (220.136)2 (215.165)2 (205.933)2 (203.253)2 (199.078)2 (189.682)2

Metalle 32.190 32.901 33.580 33.991 33.532 36.608

(39.801)2 (40.340)2 (40.558)2 (41.101)2 (41.129)2 (41.813)2

Holz3 19.687 20.719 22.719 21.023 18.497 17.674

Gesamt 787.497 793.626 782.577 780.013 761.663 749.006 (834.304)2 (835.146)2 (824.259)2 (823.397)2 (807.855)2 (787.346)2

1 Sammelmengen inklusive stoffgleiche Nichtverpackungen.

2 Erfassungsmenge gesamt (über andere Sammelschienen bzw. über die kommunale Restmüllsammlung erfasste Menge).

3 Exklusive der in der Leichtverpackungssammlung mitgesammelten Holzverpackungen.

Seit der Umsetzung der EU-Deponierichtlinie 1999/31/EG, die in Österreich im Jahr 2004 und in Deutschland im Jahr 2005 erfolgte, ist eine direkte Ablagerung von unbehandelten Abfällen mit einem TOC (Total Organic Carbon) von mehr als fünf Massenprozent gesetzlich verboten. Dieses Deponierungsverbot gilt auch für Abfälle, z.B. aus mechanisch-biologischen Behandlungsanlagen, deren oberer Heizwert Ho (Brennwert) über 6.600 kJ/kg TS beträgt. In anderen Ländern, auch innerhalb der Europäischen Union, die die Vorgaben der Deponierichtlinie noch nicht umgesetzt haben, werden nach wie vor große Mengen an kunststoffreichen (Verpackungs-) Abfällen ohne Vorbehandlung direkt deponiert. In Bild 1 sind die Verwertungs- bzw.

Deponierungsraten europäischer Länder im Zusammenhang mit Abfällen aus dem Verpackungsbereich dargestellt. Die Angaben beziehen sich auf das Jahr 2011.

Betrachtet man alle Deponien in Europa zusammen, so landen gegenwärtig noch etwa 45 % aller Kunststoffabfälle bzw. 36 % der Kunststoffverpackungen hier. Nicht nur in den neuen EU-Mitgliedsländern im Osten, die wirtschaftlich gesehen noch Aufhol- bedarf besitzen, ist eine direkte Deponierung von (Verpackungs-)kunststoffen ohne entsprechende Vorbehandlung noch durchaus üblich. Frankreich, Spanien und Groß- britannien gehören u.a. zu jenen Ländern, in denen ein Großteil aller Kunststoffabfälle noch direkt deponiert wird. Die stoffliche Verwertung ist hier zwar existent, liegt aber deutlich unter 60 %. Insgesamt wurden in allen europäischen Ländern zusammen im Jahr 2011 rund 14,9 Millionen Tonnen (2010: 14,3 Millionen Tonnen) an Kunststoff- abfällen einer Verwertung zugeführt, wobei 2011 etwa 6,3 Millionen Tonnen stofflich und 8,6 Millionen Tonnen thermisch verwertet wurden. [7, 31].

Tabelle 2: Verwertungsleistung der ARA-Altstoffsammlung in Österreich Packstoff Verwertungsmengen netto

2011 2010 2009 2008 2007 2006 t

Papier in die stoffliche Verwertung 335.805 342.784 340.618 346.133 344.116 336.326 Glas in die stoffliche Verwertung 211.848 209.904 208.621 205.857 198.405 195.356 Leichtverpackungen1in die 75.949 76.594 71.673 73.730 72.128 69.323 stoffliche Verwertung (41,6 %) (42,9 %) (42,1 %) (43,9 %) (43,9 %) (44,6 %) Leichtverpackungen1 in die 106.4142 101.7483 98.4664 94.0815 91.9916 86.2667 thermische Verwertung (58,4 %) (57,1 %) (57,9 %) (56,1 %) (56,1 %) (55,4 %) Metalle in die stoffliche Verwertung 32.335 32.854 32.205 33.416 32.112 31.460 Holz in die stoffliche Verwertung 13.846 13.187 12.348 12.935 12.224 12.070

(69,9 %) (63,2 %) (54,0 %) (61,2 %) (65,9 %) (67,9 %) Holz in die thermische Verwertung 5.981 7.680 10.498 8.189 6.334 5.694

(30,1 %) (36,8 %) (46,0 %) (38,8 %) (34,1 %) (32,1 %) Gesamt stoffliche Verwertung 669.801 675.323 665.465 672.071 658.985 644.535

(85,6 %) (86,0 %) (85,9 %) (86,8 %) (87,0 %) (87,5 %) Gesamt thermische Verwertung 112.395 109.428 108.964 102.270 98.325 91.960 (14,4 %) (14,0 %) (14,1 %) (13,2 %) (13,0 %) (12,5 %)

1 Kunststoffe, Materialverbunde, textile Faserstoffe, Keramik, Holz, Packstoffe auf biologischer Basis.

2 Inklusive 37.960 t über die kommunale Restmüllsammlung erfasste und energetisch genutzte Menge an Leichtverpackungen.

3 Inklusive 32.800 t über die kommunale Restmüllsammlung erfasste und energetisch genutzte Menge an Leichtverpackungen.

4 Inklusive 33.550 t über die kommunale Restmüllsammlung erfasste und energetisch genutzte Menge an Leichtverpackungen.

5 Inklusive 35.200 t über die kommunale Restmüllsammlung erfasste und energetisch genutzte Menge an Leichtverpackungen.

6 Inklusive 37.500 t über die kommunale Restmüllsammlung erfasste und energetisch genutzte Menge an Leichtverpackungen.

7 Inklusive 32.085 t über die kommunale Restmüllsammlung erfasste und energetisch genutzte Menge an Leichtverpackungen.

Quellen für Tabelle 1 und 2:

Altstoff Recycling Austria AG (Hrsg.): Leistungsreport 2006. Wien: ARA AG, 2007 Altstoff Recycling Austria AG (Hrsg.): Leistungsreport 2007. Wien: ARA AG, 2008 Altstoff Recycling Austria AG (Hrsg.): Leistungsreport 2008. Wien: ARA AG, 2009 Altstoff Recycling Austria AG (Hrsg.): Leistungsreport 2009. Wien: ARA AG, 2010 Altstoff Recycling Austria AG (Hrsg.): Leistungsreport 2010. Wien: ARA AG, 2011 Altstoff Recycling Austria AG (Hrsg.): Leistungsreport 2011. Wien: ARA AG, 2012

2. Biokunststoffe 2.1. Einteilung

Biopolymerwerkstoffe gliedern sich ähnlich wie konventionelle, petrochemisch ba- sierte Kunststoffe in drei Gruppen: thermoplastische, elastomere und duroplastische Polymerwerkstoffe. Der technische Einsatz von biogenen Duroplasten spielt derzeit bis auf wenige Ausnahmen, z.B. pflanzenölbasierte Harze, eine untergeordnete Rolle.

Vielmehr liegt der Schwerpunkt der Entwicklung z.Z. im Bereich von neuartigen thermoplastischen Biopolymeren.

Biogene Polymere bzw. Biokunststoffe sind ganz oder zum Teil aus Biomasse, d.h.

aus erneuerbaren Ressourcen, hergestellt. Der Begriff erneuerbare Ressource bezieht sich dabei auf die Regenerationsfähigkeit des Ausgangsmaterials. Ist diese (z.B. die Wachstumsrate von Holz) mit der Abbau- bzw. Zerfallsrate des jeweiligen Materials (ebenfalls von Holz) vergleichbar, dann spricht man von erneuerbaren Ressourcen.

Luxemburg Schweiz Deutschland Schweden Dänemark Österreich Belgien Niederlande Norwegen Estland Italien Tschechien Frankreich Slowakei Polen Finnland Irland Ungarn Spanien Slowenien Rumänien Portugal Lettland Litauen Vereinigtes Königreich Bulgarien Griechenland Zypern Malta Europäischer Schnitt

stoffliche Verwertung % thermische Verwertung % Deponierung % 0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100

Bild 1: Verwertung und Deponierung von Verpackungskunststoffen in Europa 2011

Quelle: PlasticsEurope (Hrsg.): Plastics – the facts 2011. Brüssel: PlasticsEurope, 2012

Herkömmlich produzierte fossile Massenkunststoffe wie (PE, PP, PS, PET, PVC usw.), basierend auf den Ausgangsstoffen Erdöl, Erdgas und Kohle, unterliegen dem langen Kohlenstoffkreislauf, da ausgehend von der Biomasse der zu erwartende Zeitraum für die Umwandlung sich über mehrere Millionen Jahre erstreckt. Im Vergleich dazu ist die Kohlenstoffquelle (Biomasse) von Biopolymeren mit ein bis zehn Jahren relativ jung (kurzer Kohlenstoffkreislauf). In Bild 2 sind die beiden Kreisläufe am Beispiel von Polymeren übersichtlich dargestellt. Im Bereich der Verpackungskunststoffe können Polymere sowohl aus Biomasse als auch aus fossilen Rohstoffen hergestellt werden.

Bild 2: Kurzer bzw. langer Kohlenstoffkreislauf gemäß ONR CEN/TR 15932 (2010)

2.2. Definition

Bei der Unterscheidung zwischen einzelnen Polymeren auf biogener Basis ist darauf zu achten, dass der Begriff biogen nicht gleichzeitig die biologisch abbaubar bzw. die Herstellung aus 100 % nachwachsender Rohstoffe impliziert. Der als landläufig bekannte Begriff Biokunststoff wird häufig mit einer Reihe von Kriterien assoziiert, die mitunter

CO2

Biomasse

fossile Ressourcen Polymere

1 bis 10 Jahre

fossiler Kohlenstoff

> 106 Jahre biobasierter Kohlenstof

f kurzer Kohlen-

stoffzyklus

langer Kohlen- stoffzyklus

nicht immer vollständig zutreffen müssen. So kommt es häufig zu Missverständnissen, da Bezeichnungen wie biogener Kunststoff bzw. Kunststoff auf Basis nachwachender Rohstoffe und biologisch abbaubarer Kunststoff verschiedene Bedeutungen haben. Oft wird die biologische Abbaubarkeit mit dem Wort Biokunststoff gleichgesetzt, was aus technischer Hinsicht absolut falsch ist. Nicht alle auf nachwachsenden Rohstoffen basie- rende Biopolymere sind zwangsweise auch biologisch abbaubar (vgl. hochsubstituierte Celluloseacetate, vulkanisierter Kautschuk, Linoleum usw.). Im Umkehrschluss exis- tieren auch auf fossilen Rohstoffen aufgebaute Kunststoffe, wie z.B. Polyvinylalkohole, Copolyester, Polyesteramide etc., die ebenfalls ein transientes Dasein besitzen. Dies wird u.a. durch den Einbau von Heteroatomen (in erster Linie Sauerstoff und Stickstoff) in die Polymermatrix erreicht [9] und hat die Änderung des Eigenschaftsprofils des Polymerwerkstoffes zufolge. Ausgelöst durch physikalische, chemische, wärmetechni- sche oder biologische Einwirkungen (Prozesse) von außen, kann ein voranschreitender Zerfall (Depolymerisation) der Polymerstruktur beobachtet werden. Im Zuge dessen spaltet sich ein Großteil des Endproduktes in Kohlendioxid, Biomasse und Wasser.

Bild 3 soll zur Erläuterung der unterschiedlichen Begrifflichkeiten dienen und heutige Biopolymertypen dem jeweiligen Sektor zuordnen.

nachwachsende Rohstoffe

abbaubar nicht

abbaubar

petrochemische Rohstoffe

Chemische Synthese biotechnischer Rohstoffe Direkte Biosynthese der Polymere

Modifizierung von nachwachsenden

Chemische Synthese petrochemischer Rohstoffe Chemische Synthese

biotechnologischer Rohstoffe Modifizierung von

nachwachsenden Rohstoffen

Polyvinylalkohole (PVAL), Polycaprolactone (PCL), Polyester Polylactid (PLA)

Polyhydroxyalkanoate (PHA)

Polysaccharide (Stärke & Zellulose)

Rohstoffen

Biopolymer

Biopolymer Biopolymer

konventionelle Kunststoffe

PE, PP, PS, PET, PVC, …

Chemische Synthese petrochemischer Rohstoffe

Bio-PE, Bio-PA, Bio-PUR, Bio-PP, Bio-PET, …

Bild 3: Einteilung der Biopolymere

2.3. Vertreter

Haltbarkeit, Verträglichkeit, Erschwinglichkeit und Nachhaltigkeit sind gegenwärtig die vier großen Schlagworte, die im Zusammenhang mit Biokunststoffen stehen. Sie können auch gleichzeitig als Herausforderungen angesehen werden, wenn es darum geht, auf nachwachsende Ressourcen für die industrielle Fertigung von Produkten

zurückzugreifen. [10] Biokunststoffe müssen, damit sie am Markt langfristig bestehen können, zumindest vergleichbar Eigenschaften wie herkömmliche Kunststoffe besitzen bzw. diese in Teilbereichen, wenn es um die Nachhaltigkeit und Ressourcenschonung geht, zum Teil auch übertreffen. So ist der nachwachende Rohstoffanteil ein Indikator für den nachhaltigen Einsatz von Ressourcen bei der Produktion von Polymeren.

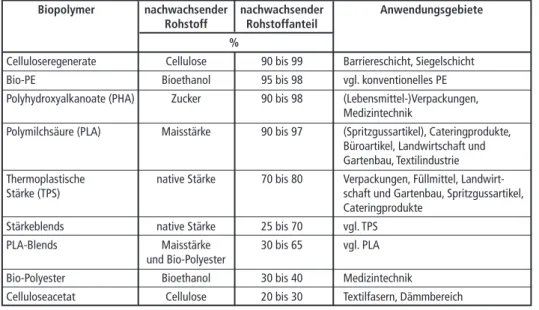

In Tabelle 3 wird ein Überblick über derzeit kommerziell erhältlichen Biopolymere gegeben und auf deren durchschnittlichen nachwachsenden Rohstoffanteil sowie dem Anwendungsbereich eingegangen. Die in runden Klammen () dargestellten Einsatz- gebiete eignen sich unter Vorbehalt. PHA, PLA und Stärkeblends, die vorwiegend im Verpackungsbereich Einsatz finden, wird ein sehr hohes Substitutionspotential in den kommenden Jahren vorhergesagt. Generell ist bei Biokunststoffen davon auszuge- hen, dass das Potential sowohl als strukturbestimmendes Matrixpolymer als auch als eigenschaftsverändernde Blend- oder Füllstoffkomponente derzeit bei Weitem noch nicht ausgeschöpft ist [9]. Bei Blends handelt es sich um Mischungen fossiler und nachwachsender Rohstoffe in unterschiedlichen Verhältnissen.

Tabelle 3: Biopolymere und deren nachwachsender Rohstoffanteil

Biopolymer nachwachsender nachwachsender Anwendungsgebiete Rohstoff Rohstoffanteil

% Celluloseregenerate Cellulose 90 bis 99 Barriereschicht, Siegelschicht Bio-PE Bioethanol 95 bis 98 vgl. konventionelles PE Polyhydroxyalkanoate (PHA) Zucker 90 bis 98 (Lebensmittel-)Verpackungen,

Medizintechnik

Polymilchsäure (PLA) Maisstärke 90 bis 97 (Spritzgussartikel), Cateringprodukte, Büroartikel, Landwirtschaft und Gartenbau, Textilindustrie Thermoplastische native Stärke 70 bis 80 Verpackungen, Füllmittel, Landwirt-

Stärke (TPS) schaft und Gartenbau, Spritzgussartikel,

Cateringprodukte Stärkeblends native Stärke 25 bis 70 vgl. TPS PLA-Blends Maisstärke 30 bis 65 vgl. PLA

und Bio-Polyester

Bio-Polyester Bioethanol 30 bis 40 Medizintechnik

Celluloseacetat Cellulose 20 bis 30 Textilfasern, Dämmbereich

Quelle: Endres, H.-J.; Siebert-Raths, A.: Technische Biopolymere – Rahmenbedingungen, Marktsituation, Herstellung und Eigenschaften. München: Carl Hanser Verlag, 2009

Neben den typischen, in Tabelle 3 dargestellten, Vertretern von Biokunststoffen haben sich in letzter Zeit zunehmend Drop-in-Lösungen (Bio-PE, Bio-PET, Bio-PP, Bio-PA, Bio-PUR usw.) entwickelt, die entweder bereits am Markt sind bzw. kurz vor der Einführung stehen. Auch als Green Polymers bezeichnet, werden bei der Herstellung dieser Polymere anstelle petrobasierter Einsatzstoffe gezielt nachwachsende Rohstof- fe eingesetzt, ohne dass sich dadurch die Kunststoffart bzw. das damit verbundene Eigenschaftsprofil ändert.

2.4. Marktübersicht

Mittelfristig ist davon auszugehen, dass der Trend verstärkt in Richtung der Drop- in-Lösungen geht. Das Interesse der Industrie an bioabbaubaren Materialien wird in Zukunft zugunsten von nachwachsenden (regenerierbaren) Rohstoffen im Einsatz für langlebige technische Anwendungen verlagert werden. Die Bioabbaubarkeit verliert somit zunehmend an Bedeutung. Der Anteil an biologisch abbaubaren Biopolymeren wird von derzeit etwas mehr als vierzig Prozent auf rund ein Zehntel im Jahr 2016 (vgl.

Bild 4) schrumpfen. Hauptproduzenten sind derzeit Asien, Südamerika und Europa, wobei die beiden erst genannten Kontinente ihre Vorreiterrolle nach Schätzungen bis ins Jahr 2016 weiter ausbauen werden und von einer Zunahme der Produktionskapa- zitäten um das 6,5-fache ausgegangen werden kann.

Der Trend im Marktsegment der Biopolymerverpackungen geht ganz klar in Richtung dem verstärkten Einsatz von erneuerbarer Ressourcen. Die biologische Abbaubarkeit tritt in Zukunft zunehmend in den Hintergrund, wobei im Hinblick auf den Einsatz in gewissen Nischen, die Bioabbaubarkeit einen Zusatznutzen mit sich bringen kann.

Aus diesem Grund werden kompostierbare Biokunststoffe auch weiterhin eine Exis- tenzberechtigung besitzen. Derzeit wird am Biokunststoffsektor von einer weltweiten Produktionskapazität von etwa 1,2 Millionen t/a ausgegangen [12]. Im Vergleich dazu betrug die gesamte Kunststoffproduktion (Thermoplaste, Elastomere, Polyurethan, Fasern, …) im Jahr 2011 etwa 280 Millionen Tonnen [7].

2010 2011 2016

Prognose 4.000

3.000

2.000

1.000

weltweite Produktionskapazitäten für Biokunststoffe 1.000 kt

2009

Biologisch abbaubar

Biobasiert/nicht biologisch abbaubar 0

5.000

1.016 1.161

5.779

249

342 486

776

226 674 675

5.003

23 6.000

Bild 4:

Entwicklung der globalen Pro- duktion von Biopolymeren (Ok- tober 2012)

Die Einsatzgebiete von Biopolymeren lassen sich wie in Bild 5 dargestellt einteilen.

Derzeit finden Biokunststoffe und hier vorwiegend PHA, PLA und TPS sowie diverse Blendmaterialien Anwendung im Verpackungs- bzw. Cateringbereich. Aber auch in der Landwirtschaft, in Form von unterpflügbaren Mulchfolien sowie verrottbaren Blu- mentöpfen, werden Biopolymere eingesetzt. In der Medizintechnik sind vom Körper resorbierbare Implantate und Nahtmaterialien aus Biokunststoffmaterialien bereits seit Längerem erfolgreich im Einsatz. Hier spielt die gute Verträglichkeit des Werkstoffes im menschlichen Körper eine entscheidende Rolle.

475.000 425.000

350.000

275.000 200.000

125.000

50.000

Einsatz von Biopolymeren Tonnen

Konsum- güter 0 450.000 400.000

325.000 250.000

175.000

100.000 25.000 500.000

375.000

300.000 225.000

150.000

75.000

Technische Anwen- dungen

Bau- industrie

Medizin und Pharma

Gartenbau und Land- wirtschaft

Catering (Getränke-) Flaschen

Ver- packungen

Andere Biologisch abbaubar

Drop-in- Lösungen

26.653 377.217

438.304

4.348

60.569 83.252 64.666

103.663

2.424

Bild 5: Einsatzgebiete von Biopolymeren 2011

Quelle: Bilitewski, B.; Grundmann, V.; Lohmann, D.; Endres, H.-J.; Kraft, E. & Probst, T. (Hrsg.): Tagungsband Biokunststoffe in Verwertung und Recycling – Aktuelle Entwicklungstrends und zukünftige Chancen. Pirna: Eigenverlag des Forums Abfall- wirtschaft und Altlasten e.V., 2012

Biopolymere fristen derzeit in Österreich aber auch in Deutschland im Vergleich zu herkömmlichen, rein petrobasierten Kunststoffen ein Nischendasein. Auch innerhalb der EU liegt der Anteil an Biokunststoffen im Einsatz für Verpackungen auf relativ bescheidenen Niveau. Im Wesentlichen tragen die drei Verbände PlasticsEurope, Industrievereinigung Kunststoffverpackungen (IK) und European Bioplastics (EuBP) zur Schaffung einer Informationsbasis, was das Aufkommens von Biokunststoffen in Europa anbelangt, bei. Schätzungen, die den deutschen Verpackungsmarkt betreffen gehen von einem Biokunststoffanteil von unter einem Prozent des Gesamtverpackungs- aufkommens aus. Nach Schätzungen der ARA AG beläuft sich die Marktmenge an Biokunststoffen (größtenteils aus dem Verpackungsbereich und durch kommunale Sammelsysteme erfasst) in Österreich gegenwärtig auf bis zu 700 t/a. Dieser Anteil beträgt somit auch hierzulande deutlich unter ein Prozent. Zu beachten gilt, dass unter die Gruppe der Packstoffe auf biologischer Basis in Österreich auch z.B. Kork und andere Materialien biogenen Ursprungs geführt werden. Somit ist die tatsächliche

Menge an Biokunststoffen in dieser Fraktion nur schwer schätzbar. Es wird davon aus- gegangen, dass sich die Menge an Biokunststoffen auf etwa 500 t/a beläuft. In Zahlen ausgedrückt wird die gesamte Biokunststoffmenge, nicht nur aus dem Verpackungsbe- reich, in Deutschland im Jahr 2007 laut Experten auf 15.000 t geschätzt. Bei 90 % (etwa 13.500 t) handelt es sich auch tatsächlich um Biopolymerwerkstoffe. Rund 70 % davon (9.450 t)sind Biopolymere auf Stärkebasis gefolgt von PLA-Materialien. [14] Andere Quellen gehen im Jahr 2009 in Deutschland von einem Marktanteil von etwa 0,5 % (etwa 13.200 t) [13] an Verpackungen aus Biokunststoffen aus. Zu diesem Ergebnis kommt auch eine ifeu-Studie, die im Herbst 2012 veröffentlicht wurde. Hier wurde der Anteil an Biokunststoffverpackungen in Deutschland im Jahr 2009 mit unter 0,5 % abgeschätzt, wobei sich dieser im Zeitraum von 2011 bis 2015 auf 1 bis 2 % erhöhen soll. Im Vergleich dazu beträgt rein in Deutschland das Aufkommen an Kunststoffverpackungen rund 2,645 Millionen Tonnen [15].

2.5. Preissituation

Biokunststoffe haben gegenüber Massenkunststoffen einen Entwicklungsnachteil von 30 bis 40 Jahren. Die Produktionsverfahren von Biokunststoffen sind derzeit weder in technischer noch in wirtschaftlicher Hinsicht mit jenen von PP, PE, PET usw. vergleich- bar. [16] Gerade in den letzten Jahren haben sich Biopolymere dank stetig gewachsener weltweiter Produktionskapazitäten z.T. dem Preisniveau von petrobasierten Vertretern angenähert, wenngleich sie preislich nach wie vor nicht ganz mit herkömmlichen Mas- senkunststoffen konkurrieren können. Das Argument der Wirtschaft, warum es bis dato noch nicht bzw. nur ansatzweise zu einem forcierten Einsatz von Biokunststoffen, gerade für Anwendungen im Verpackungsbereich, gekommen ist, lässt sich momen- tan rein rational nur aufgrund der vorherrschenden Preisdifferenz zu petrobasierten Polymeren begründen; getreu dem Motto, die billigere Massenware vor einer in vielen Fällen umweltverträglicheren (unter gewissen Einflüssen einsetzender biologischer Ab- bau) und ökologisch sinnvollen (Kreislaufführung, CO2-neutrale Verbrennung) sowie ressourcensparenden (nachwachsender Rohstoffaspekt) Alternative. Mittelfristig kann davon ausgegangen werden, dass unabhängig von den Entsorgungskosten, aber unter Berücksichtigung der wachsenden Produktionskapazitäten und der zunehmenden Verteuerung von Rohöl, eine Annäherung der Preise erfolgen wird [16].

2.6. Kennzeichnung

Prinzipiell besitzen Biokunststoffe im Gegensatz zu ihren herkömmlichen petrobasier- ten Verwandten keinen eigenen Recycling-Code. Diese Kennzeichnung wurden 1988 erstmals von der Society of the Plastics Industry (SPI) in den USA unter der Bezeich- nung Resin Identification Coding System (kurz RIC) veröffentlicht. Mittlerweile hat sich dieser Code weltweit bei der Bezeichnung von Kunststoffmaterialien durchgesetzt. Die auf freiwilliger Basis basierende Kennzeichnung dient der einfacheren Rückführung des Materials ohne großen technischen Bestimmungsaufwand in den industriellen Recyc- lingkreislauf. Ein Recyclingsymbol (vgl. Bild 6) besteht aus drei Pfeilen, die zu einem Rechteck zusammengefügt sind. Innerhalb der Rechteckfläche weist eine Nummer

(01-07) auf die Kunststoffart hin. Optional kann auch das Kunststoff-Kürzel unterhalb des Symbols angebracht sein. Die Systematik wird mit höheren Nummern und anderen Bezeichnungen mittlerweile auch bei diversen anderen Verpackungsmaterialien (Glas, Holz, Papier usw.) erfolgreich eingesetzt.

Bild 6: RIC bei Kunststoff(verpackungen)

Für die gesamte Werkstoffgruppe der Biopolymere, unabhängig ob der Kunststoff bio- logisch abbaubar ist oder nicht, gilt der Recycling-Code 07. Wie das Kürzel O (Others) bereits erahnen lässt, werden in Gruppe 07 eine Reihe von verschiedensten Polymeren zusammengefasst. Dies macht es dem Verbraucher nicht unbedingt einfacher, rein durch das optische Erkennungsmerkmal des Nummerncodes auf ein Biopolymer zu schließen, noch Angaben über die vermeintliche Kompostierbarkeit der Kunststoffverpackung abzuleiten. Hinzu kommt, dass oftmals gar kein Code angebracht ist.

Um diesen Missstand zu beheben und Biokunststoffe eindeutig identifizieren zu kön- nen, haben sich in den letzten Jahren weltweit, vorwiegend im Bereich der biologisch abbaubaren Kunststoffe, mehrere Gütesiegel parallel entwickelt. Dabei ist klar zwischen der Kompostierbarkeit und dem Nachweis der Biobasiertheit (nachwachsende Roh- stoffbasis) des (Verpackungs-)Wertstoffes zu unterscheiden (vgl. Kapitel 2.2.).

2.6.1. Nachweis der Kompostierbarkeit

Im europäischen Raum, u.a. auch in Deutschland erfolgt die Zertifizierung von Biopolymeren (Werkstoffe, Halbzeuge und Zusatzstoffe) und der Nachweis über die Kompostierbarkeit u.a. über die DIN CERTCO Gesellschaft für Konformitätsbewertung mbH in Berlin. Dabei bestimmt die DIN CERTCO Prüflaboratorien, in denen standar- disierte Untersuchungen zur Kompostierbarkeit dieser Werkstoffgruppe durchgeführt werden. Erfüllt das Biopolymer die Anforderungen, so kann es mit dem in Bild 7 dargestellten Kompostierbarkeitszeichen, dem Keimling, ausgezeichnet werden. Der Keimling (Seedling) gilt als eingetragenes Markenzeichen des Europäischen Verbands der Biokunststoffproduzenten (en.european-bioplastics.org) und signalisiert dem Endverbraucher, dass das Kunststoffprodukt nach der europäischen Norm EN 13432 kompostierbar ist.

Zusätzlich zum Keimling startet die DIN CERTCO voraussichtlich im 1. Quartal 2013 mit der Vergabe des Kompostierbarkeitszeichens DIN-Geprüft Kompostierbar bzw.

DIN-Geprüft Gartenkompostierbar (vgl. Bild 7). Abweichend von der Zertifizierung zur Vergabe des Keimling-Logo ist, dass hier neben den Normen DIN EN 13432,

DIN EN 14995, ISO 17088 und ASTM D 6400 auch eine Zertifizierung nach dem aus- tralischen Standard AS 4736 (kompostierbar) bzw. ASTM 5810 (gartenkompostierbar) möglich ist. Die Zertifizierung für die Heimkompostierung setzt abweichend von den Anforderungen der DIN EN 13432 ein niedrigeres Temperaturniveau während des Kompostierungsprozesses voraus. Zusätzlich ist eine Ökotoxizitätsprüfung mittels Regenwurmtests vorgeschrieben.

Neben der DIN CERTCO vergibt die belgische Zertifizierungsorganisation AIB Vin- çotte ebenfalls Kennzeichen für die Kompostierbarkeit von Werkstoffen (vgl. Bild 7).

Die beiden Labels firmieren unter der Bezeichnung OK Compost- und OK Compost Home. Letzteres darf ausschließlich dann vergeben werden, wenn das Biopolymer auch bei der Heimkompostierung ein unter den Vorgaben der DIN EN 13432 definiertes Abbauverhalten aufweist. D.h. hier muss im Unterschied zur Heißkompostierung bei etwa 70 °C eine biologische Abbaubarkeit von 90 % bei Umgebungstemperaturen nachgewiesen werden.

Bild 7: Kompostierbarkeitszeichen (v.l.n.r.): Keimling, DIN CERTCO, AIB Vinçotte

2.6.2. Nachweis der Biobasiertheit Da die reine Kompostierbarkeit eigentlich nichts über den Einsatz von nachwachsen- den Rohstoffen bei der Produktion aussagt und es durchaus Kunststoffe gibt, die zwar biologisch abbaubar sind, aber zu 100 % auf Basis fossiler Rohstoffe hergestellt werden, ist es umso wichtiger, auch die Rohstoffbasis von Biopolymeren zu beleuchten. Dies auch vor dem Hintergrund, dass eine Vielzahl von Biokunststoffen der Gruppe der Blends zugeordnet werden können. Ähnlich wie bei den Labels für den Nachweis der Kompostierbarkeit existieren auch hier Kennzeichen, die Aufschluss über die Bioba- siertheit der Biopolymeren geben.

Die DIN CERTCO vergibt drei Kennzeichnungen, die nach den Anforderungen des ASTM D 6866 Standards den biogenen Kohlenstoffanteil nach der 14C-Methode als Beurteilung für die biologische Abbaubarkeit heranziehen. Demzufolge wird in Abhängigkeit vom nachwachsenden Kohlenstoffanteil im Werkstoff, die in Bild 8 dar- gestellte Einteilung getroffen. Die dargestellten DIN CERTCO-Prüfzeichen sind nicht nur für bestimmte Produktgruppen (z.B. Verpackungsmaterialien) gültig, sondern können allgemein für biobasierte Produkte herangezogen werden. Neben der DIN CERTCO-Zertifizierung existiert für den Nachweis des biobasierten Rohstoffanteils auch ein Prüfzeichen von AIB Vinçotte. Die Kommunikationsstrategie für den biogenen Kohlenstoffanteil basiert dabei auf der Vergabe von ein bis vier Sternen, wobei mit stei- gender Sternanzahl der biogene Kohlenstoffanteil im Werkstoff zunimmt (vgl. Bild 8).

Bild 8: Einteilung nach dem Mindestanteil an nachwachsenden Kohlenstoff nach DIN CERTCO bzw. AIB Vinçotte

2.6.3. Erkennung und Trennverhalten beim Konsumenten

Aus Sicht der Konsumenten tragen die verschiedenen Biokunststoffmaterialien, die Koexistenz mehrerer Prüfnormen und Prüfzeichen in diesem Bereich sowie die verschiedenen Begrifflichkeiten, die zudem auch noch teilweise im falschen Kontext Verwendung finden, zur allgemeinen Verwirrung bei. Abgesehen von der Verwechse- lungsgefahr zwischen den Begriffen bioabbaubar und biobasiert, sorgt das Bestreben vieler Unternehmen ihren Produkten bzw. auch deren Verpackungen ein vermeintlich grünes Image zu verleihen, nicht zur Verbesserung der generellen Lage bei. Konsu- menten sind ohne einem auf dem Produkt angebrachten Hinweis de facto nicht in der Lage kompostierbare Kunststoffe von nicht biologisch abbaubaren zu unterscheiden.

Somit kann einerseits nicht ausgeschlossen werden, dass auch nicht biologisch ab- baubare Kunststoffverpackungen in Sammel- und Verwertungssysteme eingebracht werden, die nicht für diese Materialart ausgelegt sind. Auch die seit Jahren gut funk- tionierenden Recyclingprozesse, wie das bottle-to-bottle Recycling am Beispiel von PET-Getränkeflaschen, können durch die Präsenz von optisch nicht unterscheidbaren PLA-Materialien nachweislich beeinträchtigt werden. Darunter leidet die Qualität der Sekundärrohstoffware.

2.7. Detektion in Abfallströmen

Nahinfrarot (NIR)-Hohlkörpersortieranlagen werden zur sortenreinen Trennung von gemischten LVP-Fraktionen in Österreich sowie in anderen europäischen Ländern seit Jahren erfolgreich eingesetzt. Durch die Ausschleusung von vorwiegend PE-, PP-, PS- und PET-Fraktionen tragen diese Anlagen zur Erfüllung der von der EU vorgebe- benen Quoten in Bezug auf die Sammlung und Verwertung von Verpackungsabfällen bei. In Österreich sind derzeit 18 NIR-Sortieranlagen in Betrieb. Gegenwärtig werden Biokunststoffe in keiner der Anlagen detektiert, noch getrennt erfasst. In einer aktuel- len Studie [17] in Deutschland heißt es zur Thematik der Biokunststoffe: Der Anstieg biologisch abbaubarer Verpackungen in der haushaltsnahen Erfassung erweist sich in- sofern als eine große Herausforderung, als die aktuellen Sensoren nicht in der Lage sind, zwischen biologisch abbaubaren und nicht abbaubaren Kunststoffen zu unterscheiden.

Eine Vermischung der herkömmlichen Kunststoffe mit biologischen Kunststoffen kann zur Verunreinigung der Wertstofffraktionen und zu Problemen beim Recycling führen.

Zur Lösung der Probleme ist weiterer Forschungsbedarf gegeben.

Der zitierten Aussage ist anzumerken, dass nicht nur biologisch abbaubare Biopolymere, sondern auch Biokunststoffe auf nachwachsender Rohstoffbasis, die nicht biologisch abbaubar sind, derzeit in NIR-Sortierprozessen nicht erkannt werden. Sie gelangen über den Anlagendurchlauf in die Mischkunststofffraktion. Die einzige Ausnahme bilden die Drop-in-Lösungen, die technisch gesehen ident zu herkömmlichen Kunststoffen sind, derzeit aber noch einen geringen Anteil an der ausgeschleusten Wertstofffraktion besitzen. Dementgegen geht die überwiegende Menge an Biokunststoffen zusammen mit der Mischkunststofffraktion in die thermische Verwertung (Abfallmonoverbren- nung bzw. Ersatzbrennstoffproduktion).

2.7.1. Aufnahme von NIR-Spektren Prinzipiell ist die NIR-Technik in der Lage auch Biokunststoffe einer Materialart zu- zuordnen, d.h. diese am Förderband anhand der Aufnahme und des Vergleichs ihres spektralen Verlaufs eindeutig zu detektieren. Untersuchungen an Biopolymermustern verschiedener Spezies (PLA, PLA-Blends, Stärkematerialien, TPS-Blends) haben spezifische Abweichungen in den Remissionskurven zu Tage gebracht. Obwohl PLA- Materialien unterschiedlicher Hersteller abhängig vom Mischungsverhältnis der fossilen bzw. nachwachsenden Komponente sowie den zugesetzten Additiven sehr ähnliche, typische spektrale Verteilungen aufweisen, sind Charakteristika aus den Bergen und Tälern des spektralen Verlaufs der einzelnen Biokunststoffe erkennbar. Mitunter tritt auch eine Verschiebung und mit Zunahme des biobasierten Anteils im PLA/PE-Blend bzw. TPS/PE-Blend eine Verzerrung des Verlaufs auf. [18] In Bild 9 sind die NIR- Spektren einiger PLA-Biokunststoffe exemplarisch dargestellt.

1.210 1.321 1.542

Intensität

1.100 1.432

Wellenlänge nm

1.653 1.763 1.874 1.984 2.095 2.206

Bild 9: Aufgenommene PLA-Spektren

2.7.2. Technikumsversuche

Sortierversuche im Technikum der Fa. BT-Wolfgang Binder GmbH in Gleisdorf, einem Spezialisten im Bereich der NIR-Sortierung, haben gezeigt, dass Biokunststoffflaschen in LVP-Materialströmen prinzipiell detektierbar sind. Es bedarf im Grunde genommen nur der Aufnahme (Einlernen) und der softwareseitigen Einspielung der NIR-Spektren in den Prozessrechner des NIR-Aggregats, um Hohlkörper wie PLA-Flaschen positiv aus dem Materialstrom auszuschleusen. Die Wiederfindungsraten sind primär von der Vereinzelung der Materialien am Förderband abhängig. Lockere Materialverbun- de bzw. mit der Kunststofffraktion gefüllte Säcke sollten prinzipiell mittels geeigneter Aufbereitungstechnik (Sackaufreißer) aufgelöst und der Feinanteil mit einem Sieb abgetrennt werden, bevor die Materialien das Beschleunigungsförderband hin zum NIR-Sorter passieren. Mit Anhaftungen und Verschmutzungen sowie Restinhalten bei den Biokunststoff-Hohlkörpern ist ohnehin zu rechnen. Im Allgemeinen stellen Etiket- ten und Verschlüsse für die NIR-Sorter kein Problem dar. Einen viel größeren Einfluss auf die Detektion bzw. den Austrag des Materials hat die Stückigkeit des Materials.

Die Wiederfindungsraten und das Ausbringen bei großvolumigen 1,5 L Biokunststoff- flaschen lag bei den durchgeführten Versuchsreihen im Schnitt deutlich über 90 %. Da ein Großversuch mit einer entsprechenden Menge an Biokunststoffen unter realitäts- nahen Bedingungen aus mehreren Gründen (Beschaffung des Materials, Evolution der derzeit in Betrieb befindlichen NIR-Sorter) nicht durchgeführt werden konnte, ist in diesem Zusammenhang sicherlich noch weiteres Forschungspotential gegeben, zumal der technische Fortschritt kontinuierlich voranschreitet und die Erkennungsgenauig- keit sowie Geschwindigkeit im Bereich der NIR-Technik laufend verbessert werden.

3. (Bio-)Kunststoffverpackungen in der Abfallwirtschaft

3.1. Verwertung/Entsorgung von Kunststoffabfällen innerhalb von Europa

Wird die gesamte Wertschöpfungskette der Kunststoffproduktion in Europa betrachtet und von einem Aufkommen/Bedarf von rund 47 Millionen Tonnen für das Jahr 2011 ausgegangen, so kommen etwa 40 % der erzeugten Kunststoffe für kurzlebige Anwen- dungen (u.a. im Verpackungsbereich) zum Einsatz. Dies entspricht in etwa 18,8 Mil- lionen Tonnen für das Jahr 2011. In [7] wird von einem Anfall an Kunststoffabfällen von etwas mehr als der Hälfte (etwa 53 %) des jährlichen europäischen Verbrauchs (Bedarfs) ausgegangen. In Zahlen ausgedrückt entspricht dies im Jahr 2011 einem Abfallanfall von rund 25,1 Millionen Tonnen und entspricht somit einem Zuwachs von etwa 2,4 % im Vergleich zu 2010. Werden Kunststofferzeugnisse, egal ob auf nachwachsenden Rohstoffen basierend oder nicht, über kurz oder lang zu Abfall, existieren länderspezi- fische, oftmals über Jahrzehnte gewachsene, Sammel- und Entsorgungsschienen. Dies trifft auch für Abfälle aus Kunststoffverpackungen zu.

Bild 10 zeigt, ausgehend von den Mengenströmen, die unterschiedlichen Behand- lungswege, angefangen von der direkten Deponierung bis hin zur thermischen bzw.

stofflichen Verwertung von Kunststoffabfällen in Europa. Als Datenbasis dienten dabei sämtliche Länder der EU-27 inklusive Norwegen und der Schweiz.

Bild 10: Aufkommen sowie Verwertung-/Entsorgungswege für Kunststoffabfälle innerhalb von Europa 2011

Quelle: PlasticsEurope (Hrsg.): Plastics – the facts 2011. Brüssel: PlasticsEurope, 2012

Nicht zuletzt durch die flächendeckende Umsetzung der 1999 verabschiedeten EU- Richtlinie 1999/31/EG zur Deponierung von Abfällen nimmt die direkte, unbehandelte Ablagerung von Abfällen in Europa immer weiter ab. Nach [7] beträgt der Rückgang bei der Deponierung von Kunststoffen europaweit 2,4 %. Dieser Trend kann auch im Jahr zuvor beobachtet werden. Von 2009 auf 2010 betrug die Differenz minus 2,5 % [19].

3.2. Abfälle aus Kunststoffverpackungen in Österreich – Mengendarstellung und Abschätzung des Substitutionspotentials durch Biopolymere

Unter Einbeziehung mehrerer Quellen [20, 21] kann das derzeitige Gesamtaufkommen von Verpackungskunststoffen in Österreich mit etwa 275.000 t/a (vgl. Bild 11), bei einem Gesamtverbrauch an Kunststoffen von etwa einer Million t/a, beziffert werden.

Vor allem im Verpackungsbereich und hier durch den Einsatz nachwachsender Rohstoffe existieren für petrochemische Ausgangsmaterialien und den daraus ge- wonnenen Kunststoffen durchaus hohe Substitutionspotentiale, die es im Einzelfall näher zu betrachten gilt. Biopolymere wie PLA, TPS sowie PHA/PHB sind in der Lage konventionelle Massenkunststoffe in einem gewissen Ausmaß zu verdrängen (vgl. Tabelle 4). Die nachfolgenden Angaben sind auf den österreichischen Markt be- zogen. Das Biopolymer PLA hat, weil kommerziell bereits verfügbar, mit Abstand das größte Potential und ist darüber hinaus auch sehr vielfältig einsetzbar [21]. Sieht man von den derzeit am Markt befindlichen PLA-Blends mit unterschiedlichen Mischungs- verhältnissen ab, beläuft sich hier der nachwachsende Rohstoffanteil auf mindestens 90 % der Materialmasse. Ähnlich hoch liegt der erneuerbare Anteil bei PHA. Bei TPS beträgt er zwischen 70 bis 80 % (vgl. Tabelle 3). Das gesamte Substitutionspotential liegt bei geschätzten 132.000 t im Jahr.

Elektronik 2,5

Bau- branche

9,7 sonstige

12,4

Verpackung 18,6

Auto- mobil 3,9

40 % kurze und 60 % lange Lebensdauer (Mio. t)

Import

Export Export

Import Export

11 Mio. t

stoffliche Verwertung

energetische Verwertung

Verwertung 14,9 Mio. t Deponierung

10,2 Mio. t Kunststoff-

produktion 58 Mio. t

Kunststoff- bedarf 47 Mio. t

Kunststoff- verbrauch des privaten und gewerblichen Endverbrauches

Kunststoffabfälle 25,1 Mio. t

40,9 %

59,1 %

25,1 % 6,3 Mio. t 34,1 %

8,6 Mio. t

Verpackungsart Substitutions- Substitutions- potential potential

%1 t

Kleinverpackungen 50 10.200

Getränkeflaschen (PET) 30 13.000

Sonstige Flaschen 20 3.300

Sonstige starre Verpackungen 40 33.800 Schrumpf- und Stretchfolien 40 11.500

Tragetaschen 90 7.900

Sonstige (flexible) Verpackungen 70 52.200 Mittelwert/Summe 492 131.900

1 Abschätzungen der Substitutionspotentiale (Windsperger)

2 Gerundeter Mittelwert

Quelle: Windsperger, A.; Brandt, B.: Klimaschutzpotentiale beim forcierten Einsatz biogener und konventioneller Kunststoffe. Wien/St. Pölten: Eigenverlag, 2010

Tabelle 4:

Substitutionspotentiale von Bio- kunststoffen am Verpackungs- sektor (gerundete Werte) Bild 11: Kunststoffströme in Österreich (oben) mit dem Fokus auf den Verpackungsmarkt (unten)

Gesamter Kunststoffmarkt Kunststoff-

bedarf 1.000.000

Verpackungen 275.000 Verpack-

ungs-

markt Verpackungs- abfälle 275.000

Abfallbehandlung

stofflich 89.927

thermisch 185.073

Depo- nie 0

Output Recycling 89.927

Recycling Thermische Verwertung

Deponie- rung Bauwirt-

schaft 250.000

Auto- mobil- bereich 85.000

Elektro- u.

Elektronik- industrie

73.000

Andere 317.000

Verpack- ungen 275.000

Herstellung Sammlung Behandlung

Verpackungs- abfälle 275.000 LDPE 92.137

HDPE 54.464 PP 53.110 PVC 3.218 PS 22.248 PET 44.749

EPS 5.074 Kleinverpackung 20.477

Getränkeverpackungen (PET) 41.567 Sonstige Flaschen 16.279

Sonstige starre Verpackungen 84.568 Schrumpf- und Stretchfolien

28.770 Tragetaschen 8.805

Sonstige (flexibel) Verpackungen 74.535

Wird der durchschnittliche Substitutionsgrad über alle Verpackungsfraktionen gebildet, so beläuft sich der Wert auf rund 50 %. Tragetaschen, sonstige flexible Verpackungen sowie Kleinverpackungen haben mit einem jeweiligen Substitutionspotential von ≥ 50 % den größten Anteil. Eine Alternative zur Getränkeflasche aus PET stellen u.a. PLA dar, das jedoch aufgrund der Gasdurchlässigkeit des Materials nicht für die Abfüllung kohlensäurehaltiger Getränke geeignet ist. In diesem Fall liegt der Substitutionsfaktor zwischen 20 und 30 %.

3.3. Verwertungsoptionen von Biopolymerverpackungen

Im Bereich der Verpackungsmaterialien nehmen Biopolymere, die zur Gänze bzw.

teilweise aus nachwachsenden Rohstoffen aufgebaut und dazu noch optional biologisch abbaubar sind, eine Sonderstellung ein. Bis dato hält sich der Einfluss dieser neuen Werkstoffgruppe aufgrund des noch bescheidenen Einsatzes am (Verpackungs-)markt stark in Grenzen.

In Bezug auf die allgemein bekannten Verwertungsoptionen für Kunststoffabfälle, insbesondere jene aus dem Verpackungsbereich, ist vorweg zu erwähnen, dass jedes Verfahren im unterschiedlichen Ausmaß zur Ressourcenschonung und zur Vermin- derung von CO2-Emissionen beitragen kann. Auf der einen Seite gibt es zweifelsohne vielerorts noch Verbesserungspotentiale, was die Bilanz und Energieeffizienz kom- munaler Monoverbrennungsanlagen betrifft, andererseits schneiden energetische Verfahren mitunter besser ab als Werkstoffliche. Dabei ist die Untersuchung des energie- und CO2-Einsparungspotenzials auch während der Nutzungsphase von Kunststoffprodukten, insbesondere von Verpackungsmaterialien, wesentlich. Hier eine Optimierung voranzutreiben bringt deutlich mehr für die Umwelt als die laufende Erhöhung von Verwertungsquoten um wenige Prozentpunkte. Schlussendlich ist im Einzelfall die Betrachtung des gesamten Lebensweges wichtig um qualitative Aussa- gen über die Behandlung im Sinne einer nachhaltig ausgerichteten Abfallwirtschaft tätigen zu können. In Bild 12 werden die Behandlungsoptionen für Verpackungen aus Biopolymerwerkstoffen überblickmäßig dargestellt.

Biopolymer Direkte

Deponierung

Verbrennung

Vergärung (anaerob)

Heim- kompostierung

Industrielle Kompostierung

Chemisches Recycling Mechanisches

Recycling

Bild 12:

Behandlungsoptionen für Bio- polymere

Betrachtet man den kompletten Lebenszyklus über die einzelnen Stationen, beginnend bei der Rohstoffverarbeitung über die Produktion bis hin zur Verwertung bzw. Ent- sorgung von Biokunststoffen, so wird klar, dass das System sehr schnell relativ kom- plex wird und man bei jeder Betrachtung unabhängig von der Rohstoffbasis (biogen oder fossil) klar zwischen biologisch abbaubaren und nicht abbaubaren Polymeren unterscheiden muss. Entscheidend für die spätere Verwertung ist im Vorfeld die Art der Einbringung der Verpackungsabfälle in das System. Abhängig von der jeweiligen Sammelschiene gibt es, wie das nachfolgende Bild 13 zeigt, unterschiedliche Arten der Erfassung, die ihrerseits wieder mit verschiedenen Entsorgungsszenarien verbunden sind. Der Konsument hat somit großen Einfluss darauf, welchen Weg die Biokunst- stoffverpackungen innerhalb des Systems gehen.

Im Anschluss wird kurz auf die verschieden End-of-Life-Szenarien, die für Biokunststof- fe aus dem Verpackungsbereich relevant sind eingegangen. Zudem werden aus heutiger Sicht, basierend auf Fakten und praxisnahen Erfahrungswerten, die ökologischen sowie ökonomischen Vor- bzw. Nachteile der einzelnen Systeme beschrieben. Der Fokus liegt dabei auf der in Österreich vorhandenen Sammel- und Behandlungsinfrastruktur, die sehr ähnlich zu Deutschland ist. So steht für die Werkstoffgruppe der Biopolymere, die vollständig oder zum Teil auf nachwachsenden Rohstoffen basiert, wenn diese zu Abfall wird, gemäß den Prinzipien der Abfallrahmenrichtlinie (RL 2008/95/EG), vier Behandlungsvarianten zur Verfügung:

• Wiederverwendung,

• Recycling (werkstofflich bzw. rohstofflich),

• Thermische Verwertung (Mono- und Mitverbrennung),

• Direkte Deponierung;

3.3.1. Wiederverwendung

Biokunststoffe sollen vor allem dort eingesetzt werden, wo sich technische und ökologi- sche Vorteile daraus ergeben. So stellen atmungsaktive Knotenbeutel aus Biokunststoff für die Verpackung von Obst, Gemüse und Gebäck einen Zusatznutzen im Hinblick auf die nachgewiesene längere Haltbarkeit von Lebensmittel dar. Im Umfeld von Ver- packungen, insbesondere bei Serviceverpackungen, flammt auch immer wieder die Diskussion um eine Mehrfach- bzw. Kaskadennutzung auf. Wird von der Einschrän- kung ausgegangen, dass die betrachteten Biopolymere auch biologisch abbaubar sind, d.h. unter gewissen Bedingungen und in Gegenwart eines bestimmten Milieus sich in einem definierten Zeitraum zu CO2 und Wasser zersetzen, so spricht dieses Argu- ment zuerst eigentlich gegen eine mehrfache Wiederverwendung bzw. auch gegen ein klassisches Recycling an sich. Vielmehr muss in dieser Hinsicht aber berücksichtigt werden, dass z.B. stärkebasierte Kunststofftragetaschen, die biologisch abbaubar sind, bei bestimmungsgemäßer Verwendung durchaus mehrfach benutzt werden können.

Gegen eine Mehrfachverwendung als Tragetasche und eine Weiterverwendung als z.B. kompostierbarer Bioabfallsack spricht zunächst aus ökologischer Sicht nichts. Die trotzdem auftretende Problematik im Zusammenhang mit Kompostwerken wird im nachfolgenden Unterkapitel zum Thema Recycling näher beleuchtet.

Bild 13: Biopolymere im System der Abfallwirtschaft

3.3.2. Recycling

Das Ziel der stofflichen Verwertung stellt die Substitution von Primärrohstoffen durch den Einsatz von aus Abfällen gewonnenen Sekundärrohstoffen dar. Ausgenommen davon ist die unmittelbare Energierückgewinnung. Es wird zwischen chemischen (rohstofflichen) und mechanischen (werkstofflichen) Recycling differenziert. Der Fokus wird nachfolgend auf das mechanische Recycling gelegt, das sich, abhängig von der Qualität des Inputmaterials, in verschiedene Arten unterteilt:

• Recycling von sortenreinen Produktionsabfällen (clean production waste),

• Recycling von vermischten bzw. kontaminierten Produktionsabfällen (post-indus- trial waste),

• Recycling von Materialien die bereits einen vollen Lebenszyklus hinter sich haben (post-consumer waste).

Wichtig in diesem Zusammenhang ist die Tatsache, dass in Hinblick auf Biokunststoffe ein wertstoffliches Recycling als ein Verfahren definiert ist, bei dem am Ende wiederum ein Kunststoffprodukt entsteht bzw. Ausgangsstoffe u.a. für die Polymerherstellung erzeugt werden. Jeder Recyclingprozess ist abhängig von der Qualität des aufgegeben Materials, dem Grad der Aufbereitungstiefe und den gewählten Verarbeitungsparame- tern mit Verlusten behaftet. Eine Studie des deutschen Umweltbundesamtes schätzt, dass im Bereich des Verpackungsrecyclings die Aufbereitungsverluste zwischen 15 und 30 % liegen. [22]

Recycling von sortenreinen Produktionsabfällen

Ein Recycling von sortenrein anfallenden Kunststoffabfällen direkt aus der Produktion ist mit relativ geringem Aufwand möglich. Das Wiedereinbringen von Angussteilen aus dem Spritzguss, Anfahrstücke aus Blasprozessen bzw. Gerüstteile aus dem Tief- ziehbereich zählt in der kunststofferzeugenden Industrie bereits seit Jahrzehnten zum Stand der Technik. Die Rohstoffbasis, ob fossil oder nachwachsend, spielt hierbei eine untergeordnete Rolle.

Bei Biopolymeren ist ein Vortrocknungsschritt vor dem eigentlichen Recycling wichtig.

Dies ist kein Spezifikum, das allein bei Biokunststoffen auftritt. Beim klassischen PET- Recycling wird das sortenreine PET-Regranulat bei etwa 165 °C vorgetrocknet, bevor es im Extruder bei etwa 220 °C verarbeitet wird. Biokunststoffe und einige petrobasierte Polymere, wie Polystyrol, beginnen bei der Vortrocknung bereits aufzuschmelzen und klebrig zu werden. Dies hat negative Auswirkungen auf den Recyclingprozess. [23]

Vor allem PLA-Materialien neigen zu einer erhöhten Feuchtigkeitsaufnahme aus der Umgebung. Deshalb bedarf es beim Wiedereinschmelzen von Biokunststoffen einer angepassten Prozessführung.

Erfahrungen aus dem Recycling von PLA-Materialien gibt es bereits. Das Material kann problemlos in seiner reinen Form wieder dem Produktionsprozess zugeführt werden.

Recycling von vermischten bzw. kontaminierten Produktionsabfällen Beim Recycling von Biopolymeren beeinflussen artfremde Kunststoffe bereits in gerin- ger Konzentration die Polymerqualität negativ. Eventuell vorhandene Verunreinigungen durch höher schmelzende Polymere wie Polyamide bzw. auch PET, können nach dem Aufschmelzen des PLA-Materials mit Sieben abgetrennt werden. Niederschmelzende Verunreinigungen (wie z.B. Polyethylen) bereiten weitaus größere Probleme. Werden sie nicht von Beginn an entfernt, kann es bei Verarbeitungsschritten wie dem Blasfor- men zu Problemen kommen. [24] Somit zeigt sich, dass vermischte und zum Teil mit anderen Kunststoffarten kontaminierte Produktionsabfälle bereits weitaus schwieriger und nur durch einen höheren technischen Aufwand zu recyceln sind. Bei der stofflichen Verwertung spielen vor allem große Materialmengen eine Rolle, die meist zu Ballen verpresst von Kunststoffrecyclern verarbeitet werden. Vermischte und verschmutzte Kunststoffabfälle werden durch adaptierte Verfahren gegenwärtig meist zu low-tech Produkten mit höheren Wandstärken und ohne besondere (Qualitäts-)Eigenschaften verarbeitet. Biokunststoffe spielen hier derzeit keine Rolle, da sie im Vergleich zu fossilen Polymeren momentan noch ein Nischendasein fristen. Erst mit steigender Verfügbarkeit am Markt und einem dadurch deutlich erweiterten Einsatzgebiet werden Recyclingprozesse für nicht sortenreine (Bio-)kunststofffraktionen, die direkt nach der Produktion ansetzen, auch in diesem Segment interessant. [25]

Recycling von post-consumer-Abfällen Die wohl schwierigste und technisch anspruchsvollste Aufgabe kommt dem Recycling von post-consumer (Verpackungs-)Abfällen zu. Bei der stofflichen Verwertung von verschmutzen Biokunststoffen ist eine Vorreinigung zwingend notwendig. Diese führt zu einer erheblichen Belastung des Waschwassers mit Mikroorganismen und macht einen öfteren Waschwassertausch erforderlich. [26] Neben dem Verschmutzungsgrad hat natürlich auch die Teilchengröße einen wesentlichen Einfluss auf die Eignung für ein Recycling.

Obwohl nach entsprechender Adaption bestehender Recyclingprozesse eine stoffliche Verwertung von abbaubaren bzw. nicht abbaubaren Biokunststoffen technisch möglich wäre und Ansätze in diese Richtung bereits vereinzelt in der neueren Fachliteratur beschrieben wurden, existiert gegenwärtig eine stoffliche Verwertung bestimmter Biokunststoffe zumindest in Europa nicht. Dies ist u.a. auch der fehlenden Mengen an sortenrein getrennter bzw. nachträglich sortierter Biokunststoff-Monofraktionen geschuldet. Dadurch scheitert, abgesehen von einigen noch nicht vollständig gelösten technischen Schwierigkeiten, rein wirtschaftlich gesehen, derzeit ein Recycling von Biokunststoffen. Zudem erschwert der hohe Anteil an Blends aus fossilen und biogenen Ausgangsstoffen und das unterschiedliche Mischungsverhältnis ein Recycling. Die Ma- terialzusammensetzungen variieren ja nach Hersteller z.T. stark, da zumal es in diesem Marktsegment nicht einmal ein verbindlicher sowie einheitlicher Standard, den man von den Massenkunststoffen PE, PET, PP, PS, usw. her kennt, etabliert ist. Dies führt letztendlich zu den vorhandenen Inkompatibilitäten zwischen den unterschiedlichen Biopolymertypen und erschwert ein Recycling.

Gelangen herkömmliche Kunststoffe mit Biokunststoffen zusammen in einen Recyc- lingprozess und werden hier wieder aufgeschmolzen, so führt dies zu einer Verfär- bung in Kombination mit einem Stabilitätsverlust [26]. Bei einer zuvor eingestellten Verarbeitungstemperatur, die im Falle von PET deutlich höher liegen als bei PLA, verbrennen anhaftende Biokunststoffrückstände und führen zu einer Schwarzfärbung des Materials [13]. Da gegenwärtig kaum Erfahrungen im Bereich des Recyclings von Biokunststoffen existieren gelten viele Biopolymere, die bereits eine Nutzungsphase durchlaufen habe im Hinblick auf das klassische wertstoffliche Recycling als noch nicht stofflich verwertbar [27].

3.3.3. Thermische Verwertung

Die thermische Verwertung/Beseitigung für nicht mehr stofflich verwertbare Biokunst- stoffe kann einerseits in industriellen Mitverbrennungsanlagen (z.B. Zementwerken) oder zusammen mit Restmüll in reinen Müllverbrennungsanlagen (MVA) erfolgen.

Unabhängig von der Rohstoffbasis verhalten sich Kunststoffe während der Verbrennung nahezu ident. Im Gegenteil zu konventionellen, petrobasierten Kunststoffen spielt bei Biopolymeren die CO2-Neutralität im Zusammenhang mit der Rohstoffbasis eine wich- tige Rolle. Je größer der biobasierte Werkstoffanteil des Polymers ist, desto CO2-neu- traler ist der Biokunststoff. Setzt man die CO2-Emissionen für die Aufbereitung, die Produktion, den Vertrieb, den Gebrauch und die Sammlung der Kunststoffe (egal ob fossiler oder biogener Herkunft) als in etwa gleich an, so schneiden Biokunststoffe, die zum größten Teil aus nachwachsenden Rohstoffen hergestellt wurden, beim netto CO2-Ausstoß eindeutig besser ab. Dies besagt auch die Mehrzahl von (unabhängigen) Studien, die zu diesem Thema erstellt wurden.

Kalorimetrische Untersuchungen im Bereich der Biopolymere, die zum Teil selbst durchgeführt wurden, lassen die Aussage zu, dass die Brennwerte (Ho) unterschiedli- cher Biopolymere stark von den vorherrschenden stöchiometrischen Zusammensetzun- gen abhängig sind. Die Zusammensetzung bestimmt auch die biologische Abbaubarkeit.

Der Rohstoffursprung, das Verhältnis zwischen fossilen und biogenen Kohlenstoff im Blend, spielt in diesem Zusammenhang eine untergeordnete Rolle, da die bei der Ver- brennung frei werdende Energie bei biogenen und petrobasierten Polymeren gleicher Elementarzusammensetzung, abgesehen von marginalen Schwankungen aufgrund der oftmals nicht exakt bekannten Polymerzusammensetzung (Additivierung) und des vernachlässigten Wassergehalts, im Wesentlichen identisch ist. Untersuchungen von stärkebasierten Biokunststoffen lieferten einen durchschnittlichen Brennwert, der mit 22,5 MJ/kg TS in etwa im Bereich von PET angesiedelt ist, aber deutlich unter jenen konventioneller Kunststoffe (PE: 46 MJ/kg TS, PP: 44 MJ/kg TS, PS: 40 MJ/kg TS [28]) liegt.

Zusammenfassend betrachtet stellt die thermische Verwertung, d.h. die Nutzung des Energieinhalts von nicht mehr roh- bzw. werkstofflich verwertbaren Biopolymeren, im Vergleich zu den übrigen Behandlungsverfahren ökologisch gesehen die bessere Entsorgungsvariante dar, da hier bedingt durch den (teilweise) nachwachsenden Roh- stoffanteil keine zusätzlichen CO2-Emissionen frei werden.

3.3.4. Kompostierung Da manche Biokunststoffe, die gegenwärtig im Verpackungsbereich eingesetzt werden, auch biologisch abbaubar sind und es andererseits auch fossile Polymere gibt, die unter bestimmten Bedingungen zu CO2, Wasser zersetzt werden, stellt in diesem Zusam- menhang die Kompostierung eine mögliche Entsorgungsoption dar. Generell ist der organische Abbau und der damit verbundene Umwandlungsprozess zu Bestandteilen des Bodens als eine Form der stofflichen Verwertung anzusehen [24]. Gegenwärtig existieren die in Kapitel 2.5.1 erwähnten Normen zum Nachweis der Kompostierbarkeit im Bereich von Verpackungskunststoffen. Das Ziel einer jeden Kompostierung ist die Herstellung eines huminstoffreichen Produkts (Kompost), das die Qualitätsanforde- rungen der verschiedenen Anwendungsbereiche erfüllt.

Theoretisch können Alt(bio)polymere, die als biologisch abbaubar gelten, entweder in einer aufwändigen industriellen Heißkompostierung oder einer einfach ausgeführten Heimkompostierung biologisch abgebaut werden. Im Nachfolgenden wird der Fokus auf industrielle Kompostierprozesse gelegt, da abgesehen von speziellen, zertifizierten Bioabfallsäcken, der Anteil an abbaubaren Folienmaterialien für die Heimkompos- tierung (home compostable) eher gering ausfällt. Der zeitliche Verlauf des biologi- schen Abbaus ist nicht nur von der Kompostierungsart sondern auch von der Größe (Stückigkeit) der Abfälle und in gewissem Maße auch von der Zusammensetzung des Biokunststoffmaterials, d.h. von den enthaltenen Additiven und der Kristallinität der Probe, abhängig [24].

In der Praxis ist je nach Biokunststoffart und den bei der Kompostierung vorherr- schenden (äußeren) Bedingungen ein biologischer Abbau innerhalb eines gewissen Zeitfensters oft gar nicht möglich bzw. das Ergebnis unbefriedigend. Der oft zitierte, in der Norm EN 13432 vorgegebene Zeithorizont von zwölf Wochen, steht in der Regel nicht zur Verfügung, d.h. die Rottezeit ist deutlich kürzer. Betreiber von Kompostwerken äußern im Hinblick auf das Vorhandensein von Biokunststoffen in den Eingangsfrak- tionen zu Recht ihre Bedenken. Rein petrobasierte, nicht abbaubare Kunststoffe aus dem Verpackungsbereich, die rein optisch nicht von biologisch abbaubaren Polyme- ren unterscheidbar sind und als Fehlwürfe in den Bioabfallfraktionen landen sowie im Endprodukt (Kompost) verbleibende, nicht vollständig abgebauten Fragmente von Biokunststoffmaterialien, entsprechen einerseits nicht den Qualitätskriterien der Kompostverordnung und treiben andererseits die Kosten für eine Nachbehandlung in die Höhe. Aus diesem Grund werden biologisch abbaubare Kunststoffe zusammen mit nicht abbaubaren Polymeren in der Regel vor der eigentlichen biologischen Behandlung entfernt. Dies geschieht meist durch einen Siebschritt. Dieser Umstand wirft wiederum die Frage auf, wie sinnvoll und zweckmäßig der Einsatz von biologisch abbaubaren Kunststoffen in diesem Zusammenhang tatsächlich ist, insbesondere dann, wenn diese Materialien als unerwünschter Störstoff letztendlich wieder in die Verbrennung gehen.

Moderne sensorgestützte Technologien zur Unterscheidung von fossilen und bioge- nen Polymeren, die in Kapitel 2.6 bereits beschrieben wurden, sind momentan noch zu teuer, dass sich deren Einsatz in Kompostieranlagen wirtschaftlich darstellen lässt.