Klärschlammtrocknung in Deutschland

– Stand und Perspektiven –

Jürgen Geyer

1. Trocknung – ein energieintensiver Prozess ...928

2. Vom Abfall zum Produkt durch Klärschlammtrocknung ...932

3. Trocknersysteme für entwässerten Klärschlamm ...933

4. Stand der Klärschlammtrocknung in Deutschland ...938

5. Klärschlammtrocknung im Wandel ...941

6. Praxisbeispiele für energetisch optimierte Kläranlagen unter Einbeziehung der Klärschlammtrocknung ...943

7. Schlussfolgerungen ...947

8. Quellen ...948 Die Klärschlammtrocknung in Deutschland kann zukünftig wieder Bedeutung ge- winnen, wenn es gelingt, optimierte Energiekonzepte zu entwickeln. Voraussetzung hierfür ist, dass thermische Energie für die Trocknung zu günstigen Bedingungen (Temperaturniveau, Menge und Preis) langfristig bezogen werden kann. Dann ist die Kläranlage in der Lage getrocknetes Klärschlammgranulat als Ersatzbrennstoff, aber auch Faulgas bzw. Abwärme an Verwerter bereitzustellen.

An ausgewählten Beispielen wird gezeigt, dass konventionelle Trocknungsanlagen im optimierten Energieverbund einen Beitrag als Lieferant für umweltfreundliche Energien leisten können.

Unter dem Eindruck der zurzeit intensiv geführten Diskussionen zur Schonung von Ressourcen bietet der Klärschlamm ein interessantes Potential.

Auch wenn sich das Interesse in Deutschland zurzeit auf die Phosphorrückgewinnung zu reduzieren scheint, ist der Klärschlamm aufgrund seines organischen Anteils eine nicht zu unterschätzende energetisch nutzbare Ressource.

Getrockneter Klärschlamm mit einem vergleichbaren Heizwert wie Braunkohle kann dazu beitragen, Primärenergieträger, wie Kohle, Gas und Öl, zu substituieren.

Jährlich fallen in Deutschland etwa 2 Millionen Tonnen TS Klärschlämme an, die heute mehr als zur Hälfte thermisch behandelt, etwa 30 % in der Landwirtschaft und 20 % im Landschaftsbau/Kompostierung eingesetzt werden.

Bild 1: Entwicklung der Klärschlammentsorgungswege in Deutschland

Quelle: Umweltbundesamt: Klärschlammentsorgung in der Bundesrepublik Deutschland. 06/2012, S. 11

Die Akzeptanz der stofflichen Nutzung der Klärschlämme in der Landwirtschaft sinkt trotz der im Klärschlamm enthaltenen Nährstoffe. Zwar haben die Schwermetallgehalte in den Klärschlämmen in den vergangenen Jahren deutlich abgenommen, aber nun sind schädliche organische Verbindungen, Pharmakareststoffe sowie Risiken bei der Übertragung von Krankheitserregern in der Diskussion.

Als Konsequenz haben Länder, wie z.B. Bayern und Baden-Württemberg, den Ausstieg aus der stofflichen Nutzung der Klärschlämme beschlossen.

1. Trocknung – ein energieintensiver Prozess

Mit einer Entscheidung für die thermische Behandlung der Klärschlämme stellt sich nicht mehr die Frage, ob thermisch getrocknet werden soll, sondern nur, wie und wo (Tabelle 1).

Ein der Verbrennung von Klärschlämmen vorgeschalteter Trocknungsprozess ist ein Schritt in Richtung erhöhte Energieeffizienz, wenn

• eine selbstgängige Verbrennung des teilgetrockneten Klärschlammes ohne Zugabe von Primärenergie erfolgt,

• durch die Auskopplung des Wasserdampfes dieser nicht auf Verbrennungstempe- ratur aufgeheizt werden muss und die zu reinigende Abgasmenge verringert wird,

• Abwärme aus Industrieprozessen (Zementöfen, Abfallverbrennung, Biomasse- kraftwerke usw.) zur Verdampfung des Wassers genutzt wird oder

• die Kondensationswärme aus dem Trocknungsprozess sinnvoll genutzt werden kann, z.B. für die Fernwärmeversorgung oder Faulturmbeheizung.

Schlammentsorgungsrouten in Deutschland

1991 1995 1998 2001 2004 2004 2007 2008 2009 2010 Deponie Landwirtschaft Kompostierung Verbrennung Schlammmenge

% 100

90 80 70 60 50 40 30 20 10 0

Die Trocknung von entwässerten Klärschlämmen wird gemäß ATV-Regelwerk [2] je nach Trockensubstanzgehalt im Endprodukt unterschieden in

• Teiltrocknung bei < 85 % TS oder

• Volltrocknung bei > 85 %TS.

Die Trocknung der Klärschlämme besteht im Wesentlichen aus zwei Grundoperationen,

• der Strukturierung der Klärschlämme (Granulat, Stäbchen usw.) und

• der Verdampfung des Wassers an sich.

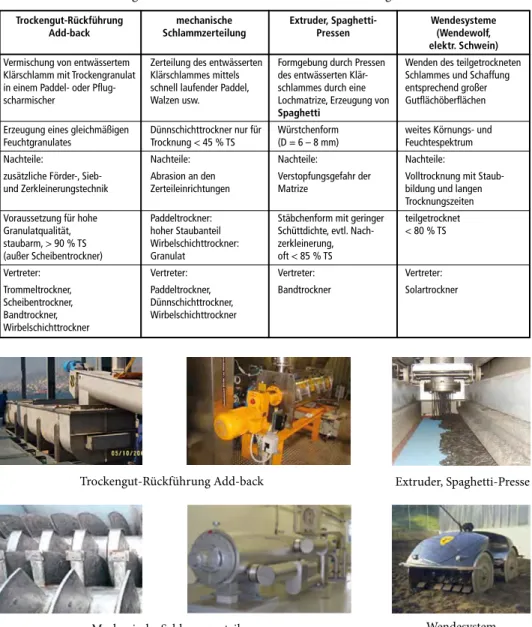

Die Aufbereitung der entwässerten Klärschlämme ist erforderlich, damit die zur Ver- dampfung des Wassers erforderliche Wärme schnell an das Gut übertragen werden und das verdampfte Wasser möglichst ungehindert aus dem Inneren des Gutes an die Oberfläche diffundieren kann. Üblicher Weise wird der entwässerten Klärschlamm dazu in eine stabile krümelige, strukturierte Form überführt, wobei je nach Trock- nungsprozess verschiedene Aufbereitungssysteme eingesetzt werden (Tabelle 2).

Das gewählte System für die Aufbereitung des entwässerten Klärschlammes bestimmt wesentlich die Eigenschaften des getrockneten Endproduktes.

Während die Granulierung des entwässerten Klärschlammes mit bereits getrocknetem Produkt (add back), einschließlich der Schritte Siebung und Zerkleinerung, ein stau- barmes und festes Produkt ergibt, erzeugen die Systeme mit Schlammdirekteintrag, weitestgehend staubförmige Endprodukte.

Der Wirbelschichttrockner mit Schlammdirekteintrag stellt durch die Vermischung der Schlammteilchen in der Granulat – Wirbelschicht im Trockner eine Kombination aus Direkt- und Granulatrückmischung dar. Das erzeugte Endprodukt ist nahezu staubfrei.

Bei Bandtrocknern werden die entwässerten Klärschlämme häufig durch Lochma- tritzen (Durchmesser 6 – 8 mm) gepresst und in würstchenform (Spaghetti) auf das Tabelle 1: Einbindung der Trocknung in den thermischen Verwertungsprozess

Entfernung des im Klärschlamm enthaltenen Wassers

im Verbrennungsprozess oder außerhalb des Verbrennungsprozesses Wasser wird im Verbrennungsprozess • Auskopplung des Klärschlammwassers in verdampft und verbleibt im Abgas einer separaten Trocknungseinheit vor der

1. ohne Trocknung thermischen Verwertung

• Monoverbrennung

• Mitverbrennung von entwässertem Schlamm in Abfallverbrennungsanlagen und Zementöfen

2. Teiltrockung in einem separaten Trockner Vollgetrocknetes Klärschlammgranulat für • nur ein Teil des Wassers wird im Verbrennungs- • Verbrennung im Zementwerk, Kohlekraftwerk

prozess entfernt (Müllheizkraftwerk)

• Vergasung,

• Pyrolyse, usw.

Trocknungsband aufgegeben. Diese Aufbereitung der Klärschlämme ist einfach und erzeugt ein nahezu staubfreies Endprodukt. Jedoch benötigen die würstchenförmigen Haufwerke längere Trocknungszeiten für die Volltrocknung. Das Endprodukt besitzt eine niedrige Schüttdichte und durch die vorgegebene stäbchenförmige Struktur ein eingeschränktes Fließverhalten.

Tabelle 2: Aufbereitung entwässerter Klärschlämme für die Trocknung

Trockengut-Rückführung mechanische Extruder, Spaghetti- Wendesysteme

Add-back Schlammzerteilung Pressen (Wendewolf,

elektr. Schwein) Vermischung von entwässertem Zerteilung des entwässerten Formgebung durch Pressen Wenden des teilgetrockneten Klärschlamm mit Trockengranulat Klärschlammes mittels des entwässerten Klär- Schlammes und Schaffung in einem Paddel- oder Pflug- schnell laufender Paddel, schlammes durch eine entsprechend großer scharmischer Walzen usw. Lochmatrize, Erzeugung von Gutflächöberflächen

Spaghetti

Erzeugung eines gleichmäßigen Dünnschichttrockner nur für Würstchenform weites Körnungs- und Feuchtgranulates Trocknung < 45 % TS (D = 6 – 8 mm) Feuchtespektrum

Nachteile: Nachteile: Nachteile: Nachteile:

zusätzliche Förder-, Sieb- Abrasion an den Verstopfungsgefahr der Volltrocknung mit Staub- und Zerkleinerungstechnik Zerteileinrichtungen Matrize bildung und langen

Trocknungszeiten Voraussetzung für hohe Paddeltrockner: Stäbchenform mit geringer teilgetrocknet Granulatqualität, hoher Staubanteil Schüttdichte, evtl. Nach- < 80 % TS staubarm, > 90 % TS Wirbelschichttrockner: zerkleinerung,

(außer Scheibentrockner) Granulat oft < 85 % TS

Vertreter: Vertreter: Vertreter: Vertreter:

Trommeltrockner, Paddeltrockner, Bandtrockner Solartrockner

Scheibentrockner, Dünnschichttrockner, Bandtrockner, Wirbelschichttrockner Wirbelschichttrockner

Trockengut-Rückführung Add-back

Mechanische Schlammzerteilung

Extruder, Spaghetti-Presse

Wendesystem

Bei den Solartrocknern wird der teilweise getrocknete Klärschlamm durch Wendevor- richtungen (Wendewolf, elektrisches Schwein) strukturiert und somit der Abtransport des verdunsteten Wassers aus dem Klärschlamm mit der Trocknungsluft ermöglicht.

Bezüglich der Produktqualität müssen bei Solar- und Kaltlufttrocknungsverfahren Kompromisse hingenommen werden. Das erzeugte Endprodukt besitzt in der Regel Tro- ckensubstanzgehalte von < 75 %, um die Trocknungszeiten und die Staubentwicklung beim Wenden des Materials und dem Abtransport zu begrenzen. Daraus resultieren oft ein breites Feuchte- und Körnungsspektrum, das insbesondere für die Zwischenlage- rung und den Transport beim Endverbraucher spezielle Lösungen erfordert.

Nach der Aufbereitung des entwässerten Klärschlammes schließt sich die Trocknung an. In Bild 2 ist die absolut im Klärschlamm enthaltene Wassermenge in Abhängigkeit vom Trockensubstanzgehalt dargestellt.

Klärschlamm weist im Bereich von 45 – 65 %TS äußerst klebrige Eigenschaften auf (Leimphase). Der Hauptanteil des im Klärschlamm enthaltenen Wassers (etwa 60 %) wird in einem ersten Abschnitt der Trocknung von etwa 25 % auf 45 %TS, d.h. bis zum Erreichen der Leimphase, entfernt.

Gleichzeitig wird der Heizwert von < 2 MJ/kg für den entwässerten Faulschlamm auf etwa 4 MJ/kg für den teilgetrockneten angehoben. Damit wird im nachgeschalteten Verbrennungsofen eine weitestgehend selbstgängige Verbrennung des Klärschlamms möglich.

0 10 20 30 40 50 60 70 80 90 100

0 100 200 300 400 500 600 700 800 900 1.000

0 10 20 30 40 50 60 70 80 90 100

Anteil des Ausgangswassergehaltes

% Wassergehalt

g/kg

Trockensubstanz % Leimphase

Bild 2: Wassergehalt im Klärschlamm

Bei einer weitergehenden Trocknung von 70 auf 90 %TS wird nur noch eine geringe Menge des ursprünglich im Klärschlamm enthaltenen Wassers (etwa 30 – 35 % entfernt.

Der Trocknungsverlauf in diesem Abschnitt wird zunehmend durch die Wärmeleitung durch die bereits getrocknete Gutoberfläche sowie durch die Diffusion des verdampften Wassers aus dem Inneren des Teilchens bestimmt.

Obwohl die verdampfte Wassermenge in diesem Trocknungsabschnitt verhältnismäßig gering ist, sind für die Entfernung dieses Wasseranteiles längere Trocknungszeiten und damit größere Trockner erforderlich.

2. Vom Abfall zum Produkt durch Klärschlammtrocknung

Doch dieser zusätzliche Aufwand bei der Trocknung führt zu deutliche verbesserten Produkteigenschaften (Bild 3).

• 20 bis 35 % TS

• Heizwert 2,5 MJ/kg

• biologisch aktiv (Faulungsprozess)

• > 90 % TS

• Heizwert 8 bis 11 MJ/kg

• nahezu keimfrei + biologisch stabil

Bild 3: Klärschlamm – vom Abfall zum Produkt

Während teilgetrocknetes Produkt (< 85 % TS ) noch immer von den Stoffeigenschaften des entwässerten Klärschlamms bestimmt wird, vollzieht sich mit der Volltrocknung ein Wandel vom Abfall zu einem Produkt.

Das vollgetrocknete Material besitzt einen Heizwert von etwa 10 MJ/kg, der vergleich- bar mit Braunkohle ist (Bild 4), und bietet gute Voraussetzungen für Transport, La- gerung und Dosierung, insbesondere wenn das Trockengut als Granulat mit geringen Staubanteil und hoher Schüttdichte anfällt. Zudem ist vollgetrockneter Klärschlamm biologisch stabil und flexibel einsetzbar.

Bild 4:

Heizwert von gefaultem Klär- schlämmen in Abhängigkeit vom Trocknungsgrad

0 2 4 6 8 10 12

25 42 60 90 45

Heizwert MJ/kg

Trockensubstanzgehalt %

Braunkohle

Nicht zu vernachlässigen ist, dass durch die Volltrocknung die zu transportierende Klär- schlammmasse um etwa 70 % und das Transportvolumen um etwa 60 % reduziert wird.

Vollgetrockneter Klärschlamm ist brennbar und kann unter bestimmten Umständen explosive Luft – Staub – Gemische bilden.

Diese möglichen Risiken können problemlos beherrscht werden, wenn die bekannten sicherheitstechnischen Maßnahmen der Kohle- und Chemieindustrie konsequent eingehalten werden.

3. Trocknersysteme für entwässerten Klärschlamm

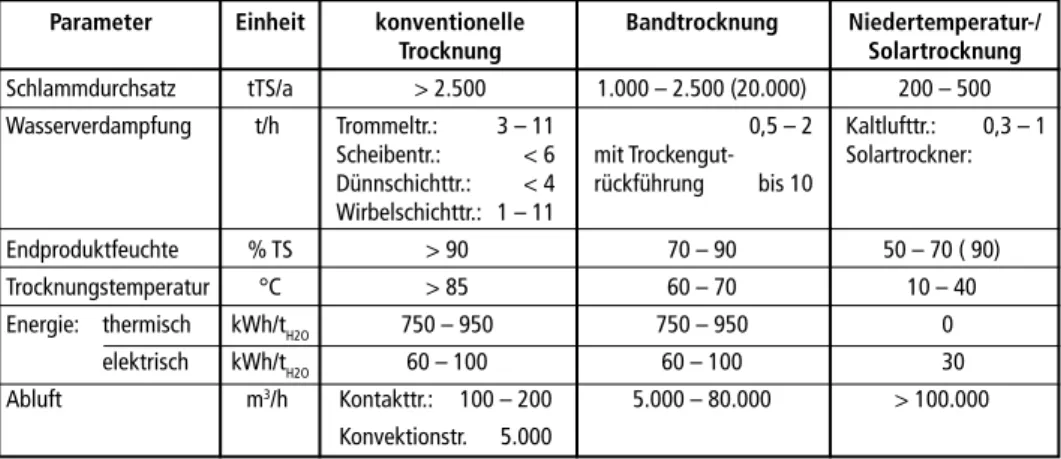

Kenngröße für die Trocknung ist die Wasserverdampfung. Die zur Verdampfung des Wassers erforderliche Wärmemenge ergibt sich aus der Multiplikation der aus dem Klärschlamm zu entfernenden Wassermenge und der spezifischen Verdampfungs- wärme.

Je nach gewähltem Trocknungssystem und den damit verbundenen Energieverlusten ergibt sich ein spezifischer thermischer Verbrauch für die Trocknung von 750 bis 950 kWh pro Tonne verdampftes Wasser.

Für die Auslegung des Trockners ist nicht nur die Wärmemenge entscheidend, sondern ebenfalls die Temperaturdifferenz zwischen Heizmedium und Trocknungstemperatur.

Je größer diese Temperaturdifferenz ist, desto kompakter kann der Trockner ausge- führt werden. Der Einsatz von Primärenergie (Gas, Heizöl) ermöglicht die größte Temperaturspreizung und wäre aus thermodynamischer Sicht optimal, jedoch aus wirtschaftlichen und ökologischen Gründen ist das kaum vertretbar. Generell ist hoch- wertige Energie, d.h. Energie mit höherem Temperaturniveau ( Thermoöl > 200 °C, Heizdampf > 10 bar ) teuer.

Andererseits können Trocknungsanlagen, die mit höherwertiger Energie beheizt werden, Abwärme mit einem Temperaturniveau zwischen 60 – 90 °C zur Verfügung stellen, die annähernd der zur Klärschlammtrocknung eingesetzten Wärmemenge entspricht.

Alternative Energieressourcen in Form von Abwärme (Warmwasser, Abgase, Nieder- druckdampf usw.) sind oft verfügbar und preislich attraktiv, aber weisen in der Regel nur ein niedriges Temperaturniveau (< 130 °C) auf. Der Absenkung der Trocknungs- temperatur sind, infolge der geringeren Wasseraufnahmefähigkeit der Trocknungsluft und der sinkenden Geschwindigkeit der Wärme- und Stofftransports in der Praxis ebenfalls Grenzen gesetzt. Letztendlich kann die Nutzung von Niedertemperaturwärme nur durch größere Trockner bei relativ geringen Wasserverdampfungsleistungen, große Umluft- und Abluftmengen sowie längeren Trocknungszeiten erkauft werden.

Damit verbunden sind erhöhte Stromverbräuche für die Umluftgebläse der Trocknungs- anlage und erhöhte Aufwendungen für die Behandlung der größeren Trocknerabluft- mengen.

Bei Niedertemperaturtrocknern wird oft der Trocknungsprozess bei Trockensubstanzge- halten < 70 % abgebrochen, um die Trocknergröße und Trocknungszeiten zu limitieren.

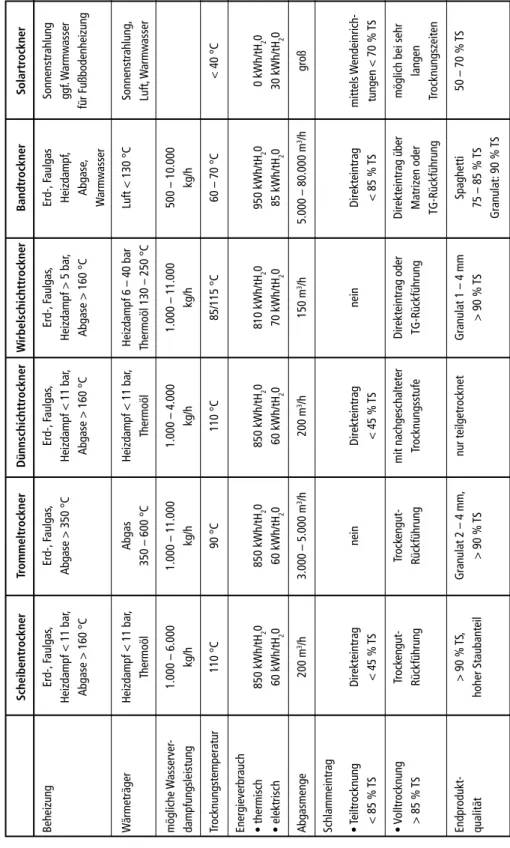

In den Tabellen 3 und 4 sind die wesentlichen Klärschlamm-Trocknungsverfahren, die in Deutschland eingesetzt sind, zusammengestellt. Diese werden in die konventionellen sowie Kaltluft- bzw. Solartrocknungsanlagen eingeteilt.

Tabelle 3: Klärschlammtrocknungsverfahren

Parameter Einheit konventionelle Bandtrocknung Niedertemperatur-/

Trocknung Solartrocknung

Schlammdurchsatz tTS/a > 2.500 1.000 – 2.500 (20.000) 200 – 500 Wasserverdampfung t/h Trommeltr.: 3 – 11 0,5 – 2 Kaltlufttr.: 0,3 – 1

Scheibentr.: < 6 mit Trockengut- Solartrockner:

Dünnschichttr.: < 4 rückführung bis 10 Wirbelschichttr.: 1 – 11

Endproduktfeuchte % TS > 90 70 – 90 50 – 70 ( 90)

Trocknungstemperatur °C > 85 60 – 70 10 – 40

Energie: thermisch kWh/tH2O 750 – 950 750 – 950 0

elektrisch kWh/tH2O 60 – 100 60 – 100 30

Abluft m3/h Kontakttr.: 100 – 200 5.000 – 80.000 > 100.000 Konvektionstr. 5.000

Bandtrockner können je nach gewählter Trocknungstemperatur sowohl den konven- tionellen Trocknungsverfahren wie auch den Niedertemperaturtrocknern zugeordnet werden.

Konventionelle bzw. klassische Verfahren

Die konventionellen Trocknungsanlagen werden in der Regel mit Wärmeträgern mit Temperaturen von mehr als 160 °C (Dampf, Thermoöl, Abgas) beheizt, die Vorausset- zungen für kompakte Trocknungseinheiten mit hohen Schlammdurchsatzleistungen bieten.

Konventionelle Trocknungssysteme werden in der Regel für jährlichen Schlamm- durchsätze von mehr als 15.000 t bzw. Wasserverdampfungsleistungen von > 1,5 t/h zur Volltrocknung auf > 90 % Trockensubstanz eingesetzt.

Die konventionellen Trocknungssysteme besitzen einen industriellen Anlagencharakter und bestehen in der Regel aus (Bild 5):

• Lagersilos für entwässerten Schlamm,

• Schlammgranulierung,

• Trocknung,

• Kondensation des verdampften Wassers,

• Abwärmenutzung,

• Trockengutkühlung und -lagerung,

• Wärmeerzeugung und -übertragungssysteme,

• Erfassung geruchsbeladener Gase und deren Behandlung.

Tabelle 4:Ausgewählte Trocknungstechnologien in Deutschland ScheibentrocknerTrommeltrocknerDünnschichttrocknerWirbelschichttrocknerBandtrocknerSolartrockner BeheizungErd-, Faulgas, Erd-, Faulgas, Erd-, Faulgas, Erd-, Faulgas, Erd-, FaulgasSonnenstrahlung Heizdampf < 11 bar, Abgase > 350 °CHeizdampf < 11 bar, Heizdampf > 5 bar, Heizdampf, ggf. Warmwasser Abgase > 160 °CAbgase > 160 °CAbgase > 160 °CAbgase, für Fußbodenheizung Warmwasser WärmeträgerHeizdampf < 11 bar, AbgasHeizdampf < 11 bar, Heizdampf 6 – 40 barLuft < 130 °CSonnenstrahlung, Thermoöl350 – 600 °CThermoölThermoöl 130 – 250 °CLuft, Warmwasser mögliche Wasserver- 1.000 – 6.0001.000 – 11.0001.000 – 4.0001.000 – 11.000500 – 10.000 dampfungsleistungkg/hkg/hkg/hkg/hkg/h Trocknungstemperatur110 °C90 °C110 °C85/115 °C60 – 70 °C< 40 °C Energieverbrauch • thermisch850 kWh/tH20 850 kWh/tH20 850 kWh/tH20 810 kWh/tH20 950 kWh/tH20 0 kWh/tH20 • elektrisch60 kWh/tH20 60 kWh/tH20 60 kWh/tH20 70 kWh/tH20 85 kWh/tH20 30 kWh/tH20 Abgasmenge200 m3/h3.000 – 5.000 m3/h200 m3/h150 m3/h5.000 – 80.000 m3/hgroß Schlammeintrag • TeiltrocknungDirekteintragneinDirekteintragneinDirekteintragmittels Wendeinrich- < 85 % TS< 45 % TS< 45 % TS< 85 % TStungen < 70 % TS • VolltrocknungTrockengut-Trockengut-mit nachgeschalteterDirekteintrag oderDirekteintrag übermöglich bei sehr > 85 % TSRückführungRückführungTrocknungsstufeTG-RückführungMatrizen oderlangen TG-RückführungTrocknungszeiten Endprodukt-> 90 % TS, Granulat 2 – 4 mm,nur teilgetrocknetGranulat 1 – 4 mmSpaghetti50 – 70 % TS qualitäthoher Staubanteil> 90 % TS> 90 % TS75 – 85 % TS Granulat: 90 % TS

Bild 5: Prinzipieller Aufbau einer konventionellen Klärschlammtrocknungsanlage

Diese Klärschlammtrocknungsanlagen bestehen aus einer Vielzahl von Einzelkom- ponenten, die verfahrens- und sicherheitstechnisch zu einer komplexen Einheit mit hoher Anlagenverfügbarkeit verbunden werden müssen. Das erfordert langjährige Erfahrungen im Anlagenbau.

Als Standort für die Trocknung bietet sich die Kläranlage an, da dort der Klärschlamm anfällt, ausreichend Kühlwasser zur Verfügung steht und die Reinigung der anfallenden Kondensate, die der verdampften Wassermenge entsprechen, gegeben ist. Als Wärme- quelle steht aber in der Regel nur Faul- oder Erdgas zur Verfügung.

Die Aufstellung in der Nähe von Industrieanlagen (Kraftwerke, Zementfabriken usw.) ermöglicht die Nutzung von Abwärme (Dampf, Abgase) zur Beheizung der Trockner.

Jedoch sind hier oft zusätzliche Aufwendungen für die Abführung der Kondensations- wärme (z.B. Kühlturm) und die Abwasserbehandlung zu berücksichtigen.

Die Bandtrockner bieten aufgrund der niedrigeren Trocknungstemperaturen (< 70 °C) die Möglichkeit der Nutzung von Abwärme mit niedrigem Temperaturniveau (< 130 °C). Diese Trocknungsanlagen sind oft nur für kleine Durchsätze konzipiert, um die Umluftmengen und die Trocknergröße zu begrenzen.

Solar- und Niedertemperaturtrockner

Mit dem Umstieg von der stofflichen zur thermischen Nutzung des Klärschlamms in einer Reihe von Bundesländern (z.B. Baden- Württemberg, Bayern) müssen speziell kleine Kläranlagen größere Transportwege zu den Mitverbrennungsanlagen in Kauf nehmen.

Auf der Suche nach Alternativen für standortnahe Lösungen der Klärschlammentsor- gung scheinen die Kaltluft- und Solartrockner die erhofften Lösungen zu bieten. Die Nutzung der Sonne lässt die Herzen vieler Kommunalpolitiker höher schlagen, da sie doch ein umweltgerechtes Verfahren mit niedrigen Energiekosten, Subventionen und Pluspunkte in der CO2-Bilanz verspricht.

Schlammlagerung

Wärmebereit-

stellung Kondensation

Abgasbehandlung

Abwärmenutzung

Produktkühlung

Produkt- lagerung

Daraus resultierte ein starkes Wachstum dieser Trocknungsanlagen in den vergangenen Jahren, die oft auch finanziell von den Ländern gefördert wurden.

Das Verfahrenskonzept ist gegenüber den konventionellen Trocknern deutlich ver- einfacht (Bild 6).

Schlamm- lagerung

Kondensation Produktkühlung Produktlagerung Wärmebereit-

stellung Umgebungsluft

( Fußbodenheizung )

Abwärmenutzung

Bild 6: Prinzipieller Aufbau einer Solar-/Kaltluft-Trocknungsanlage

Die Solartrocknung erfordert selbst im sonnenreicheren Süden Deutschlands einen ho- hen Flächenverbrauch und ist nur für kleine Kläranlagen geeignet. Die durchschnittliche Durchsatzmenge eines reinen Solartrockners beträgt etwa 400 t TS/a und entspricht in etwa dem wöchentlichen Durchsatz einer mittleren konventionellen Trocknungsanlage.

In Kommunen in nicht so sonnigen Lagen unterstützt eine Fußbodenheizung die solare Trocknung. Damit kann der Klärschlammdurchsatz gegenüber der reinen So- lartrocknung erhöht werden.

Auch bei den Kaltlufttrocknern wird die Nutzung von Energiequellen mit niedrigem Temperaturniveau mit großem Flächenbedarf erkauft.

Gleichzeitig erhält bei niedrigen Trocknungstemperaturen die Wasseraufnahmefähig- keit der Trocknungsluft erhöhte Bedeutung. Speziell in den Herbst- und Wintermo- naten sinkt mit der Lufttemperatur auch die Feuchtigkeitsaufnahme der Luft. Hinzu kommt, dass die ohnehin hohe Luftfeuchtigkeit in Kläranlagen, die oft an Flüssen und Flussniederungen gelegen sind, die Luft für den Trocknungsprozess schon weitgehend mit Wasser gesättigt ist.

Aufgrund dieser Tatsache müssen Kaltlufttrockner, die im Wesentlichen mit der Umgebungsluft trocknen, große Luftmengen bewegen. Das erfordert einen hohen spezifischen Verbrauch an elektrischer Energie, insbesondere im Winter (>100 kWh Strom pro Tonne verdampftes Wasser).

Bei den beschriebenen Solar- und Niedertemperatur- Trocknungsverfahren wird das verdunstete Klärschlammwasser zusammen mit anderen klärschlammtypischen Gasen an die Umgebung abgegeben. Infolge der langen Trocknungszeiten und den großen Verdünnungseffekt wird die Umwelt oft kaum merklich, aber kontinuierlich mit un- behandelten Gasen belastet.

4. Stand der Klärschlammtrocknung in Deutschland

Die Entwicklung der Klärschlammtrocknung in Deutschland wurde zahlenmäßig, ohne Vollständigkeitsanspruch erheben zu können, nach Auswertung verschiedenster Quellen [1 bis 7], sowie eigener Unterlagen, in den Bildern 7 bis 10 zusammengestellt.

Die Kapazitäten zur Vortrocknung der Klärschlamme in Kohlemühlen wurden hierbei nicht berücksichtigt.

In Deutschland wurden seit Mitte der achtziger Jahre etwa 170 Trocknungsanla- gen errichtet. Von den etwa 100 konventionellen Trocknungsanlagen wurden etwa 20 mehrstraßig ausgeführt. Bei den mehrstufigen Anlagen handelt es sich überwiegend um Scheibentrocknungsanlagen, die zur Teiltrocknung der Klärschlämme für nach- geschaltete Verbrennungsanlagen errichtet wurden.

Die Scheibentrockner dominieren bei den installierten Trocknungskapazitäten, da diese sowohl zur Teiltrocknung als auch für die Volltrocknung eingesetzt werden. Die Dünn- schichttrockner weisen ebenfalls einen großen Anteil an den Trocknungskapazitäten in Deutschland auf. Sie dienen ausschließlich zur Teiltrocknung der Klärschlämme auf < 45 %TS. Sie werden aber auch als erster Trocknungsschritt in Kombination mit einem Scheiben- oder Bandtrockner für die Volltrocknung eingesetzt.

Bei der Volltrocknung dominieren die Trommeltrockner, während die großen Kapazi- täten der Band- und Schneckentrockner vor allem auf die Großprojekte bei Schwenk Zement und EMTER zurückzuführen sind.

Zahlenmäßig stellen die mehr als 70 Solartrocknungsanlagen den Hauptanteil, die insbesondere in den vergangenen 10 Jahren den Betrieb aufgenommen haben.

0 20.000 40.000 60.000 80.000 100.000 120.000 140.000 160.000 180.000 200.000

Bandtrockner Centridry

Dampfröhrentrockner

Dünnschichttrockner Scheibentrockner Schneckentrockner Solartrockner

Trommeltrockner

Wirbelschichttrockner Trocknungskapazität

t TS

Bild 7: Trocknungskapazitäten pro Trocknungssystem

Bild 8: Anzahl der installierten Klärschlammtrockner

Die jährliche Gesamtkapazität für die Trocknung von Klärschlämmen beträgt heute etwa 470.000 t TS ( Bild 9 ), wovon etwa 130.000 t TS auf etwa 8 Anlagen zur Teiltrock- nung auf 40 bis 45 %TS entfallen.

0 10 20 30 40 50 60 70 80

Bandtrockner Centridry

DampfröhrentrocknerDünnschichttrockner Scheibentrockner Schneckentrockner

Solartrockner

Trommeltrockner Wirbelschichttrockner Anzahl der installierten Trocknungsanlagen

0 100.000 200.000 300.000 400.000 500.000 600.000

<1990 1990 1991 1992 1993 1994 1995 1996 1997 1998 1999 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010 2011 2012

Durchsatz t TS/a

Jahr

Bild 9: Trocknungskapazitäten in Deutschland

Zum heutigen Zeitpunkt können mit den installierten Klärschlammtrocknungsanlagen (ohne Berücksichtigung der Kohlemühlen) etwa 30 % der thermisch zu behandelten Klärschlämme getrocknet werden.

Der Aufbau der Trocknungskapazitäten wurde Ende der neunziger Jahre im Wesentli- chen abgeschlossen. Konventionellen Trocknungsverfahren, wie Trommel-, Scheiben- oder Wirbelschichttrockner wurden in den vergangenen 10 Jahren in Deutschland kaum noch errichtet.

Auch das Verbot der Deponierung von Klärschlämmen im Jahr 2006 (TA Sied- lungsabfall) und die andauernden Diskussion um die Klärschlammnutzung in der Landwirtschaft und deren Risiken brachte keinen Schub für die konventionelle Klär- schlammtrocknungstechnik.

Hauptursache hierfür ist die Entwicklung der Kosten für thermische Energie. Um den Preisdruck zu entgehen, wurden verstärkt Bandtrockner errichtet, die eine niedrigere Trocknungtemperatur besitzen und Abwärme mit niedrigeren Temperaturniveau nutzen können. Aber auch hier ist ein Rückgang in der Anzahl der neu installierten Bandtrockner in Deutschland zu beobachten.

In den vergangenen Jahren wurden eine Vielzahl von Solaranlagen (etwa 70), insbe- sondere im Süden Deutschlands, errichtet, die aber nur einen kleinen Anteil an der Gesamttrocknungskapazität in Deutschland (< 10 %) besitzen.

Ein Teil der in den 90iger Jahren errichteten Trocknungsanlagen, speziell die die auf Erdgasbeheizung basierten, wurden in den letzten 10 Jahren außer Betrieb genommen oder nur noch sporadisch betrieben (Bild 10).

Bild 10: Anzahl der in Betrieb genommenen konventionellen Trocknungsanlagen für Klär- schlamm

Dieser Trend kann durch Solartrocknungsanlagen kaum gemildert oder gar aufgefan- gen werden, so dass die Menge an getrockneten Schlamm in Deutschland tendenziell sinkt (Bild 9).

0 2 4 6 8 10 12 14 16

<1990 1990 1991 1992 1993 1994 1995 1996 1997 1998 1999 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010 2011

Anzahl Trocknungsanlagen

Trocknungsanlagen Abgestellt

Es wird zwar immer wieder betont, dass Trockengranulat ein begehrter Ersatzbrennstoff ist, aber die Praxis in Deutschland stellt sich momentan anders dar.

5. Klärschlammtrocknung im Wandel

Während die Monoverbrennung schon seit den achtziger Jahren einen Beitrag zur ther- mischen Klärschlammentsorgung liefert, wurden in Deutschland Anfang der neunziger Jahre Anlagen zur Teiltrocknung von Klärschlämmen auf 40 – 45 %TS errichtet, um eine selbstgängige Verbrennung in den nachgeschalteten Monoverbrennungsanlagen (Wirbelschichtöfen) zu ermöglichen.

Hierfür haben sich insbesondere die Scheiben- und Dünnschichttrockner bewährt, die mit Dampf aus der Klärschlammverbrennung beheizt werden. Die Anlagen, wie z.B. in Hamburg und München, die für hohe Durchsätze und in mehreren Linien ausgeführt wurden, waren für den merklichen Anstieg der Trocknungskapazitäten für Klärschlämme zu diesem Zeitpunkt verantwortlich (Bild 9 und 11).

0 200.000 400.000 600.000 800.000 1.000.000 1.200.000 1.400.000 1.600.000

1990 1991 1992 1993 1994 1995 1996 1997 1998 1999 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010

Schlammmenge t TS/a

Abfallverbrennung Monoverbrennung

Kraftwerke Zementwerke

Bild 11: Kapazitätsentwicklung der thermischen Verwertungsanlagen für Klärschlamm

Quellen:

Umweltbundesamt: Klärschlammentsorgung in der Bundesrepublik Deutschland. 06/2012, S. 11 Vaccani, Zweig & Associates: Disposal of Sewage Sludge in Europe. Januar 2007, Seite C3-C10

Steier, K.; Jasper. M.: Sind weitere Verbrennungskapazitäten für Klärschlamm in Deutschland notwendig? 5. Klärschlammtage Hildesheim, Mai 2007

Lehrmann, F.: Stand und Entwicklung der thermischen Klärschlammentsorgung in Deutschland. 7. Klärschlammtage, Fulda, März 2011

Mit Beginn der neunziger Jahre wurde die Klärschlammbehandlung auf den Kläran- lagen in vielen mittleren und größeren Städten um eine Trocknung erweitert, um auf die gestiegenen Anforderungen der Deponiebetreiber bezüglich Preis und erhöhtem Trockensubstanzgehalt zu reagieren. Um einem möglichst großen Kostenvorteil zu erzielen, wurde eine Volltrocknung angestrebt.

Die Übertragung der guten Ergebnisse mit Scheiben-und Dünnschichttrocknern von der Teil- auf die Volltrocknung war nicht unproblematisch, da sich mit steigendem Trocknungsgrad des Klärschlamms die Trocknungsleistung pro m2 Trocknerheizfläche verringert, die Abrasion an den rotierenden Heizflächen erhöht und in einem erheb- lichen Staubgehalt des Endproduktes mündet.

Die Scheibentrockner wurden mit einer Trockengranulatrückführung versehen, um die sogenannte Leimphase der Klärschlämme zu überwinden, während die Dünn- schichttrockner mit einer zweiten Trocknungsstufe (Scheiben-, Schnecken- oder Bandtrockner) ausgerüstet wurden.

Das Endprodukt war zwar vollgetrocknet und biologisch stabil, aber aufgrund des Staubgehaltes nicht einfach zu lagern, zu transportieren und zu nutzen.

Im Gegensatz hierzu boten die Trommeltrockner geeignetere Voraussetzungen. Die gewünschte Produktqualität wird durch die auch hier erforderliche Trockengranulat- rückführung zusammen mit der rollenden Bewegung der Granulate im Trockner erreicht. Auch wenn die Trommeltrockner vorwiegend mit Erdgas beheizt wurden, stellte das in Zeiten niedriger Energiekosten kein wesentliches Problem dar.

Auch die Wirbelschichttrockner sind in der Lage, Granulat mit niedrigem Staubgehalt zu erzeugen. Vorteilhaft wirkt sich der direkte Schlammeintrag ohne die recht auf- wendige Klärschlammgranulierung sowie das im Vergleich zur Trommeltrocknung erweiterte Spektrum an nutzbaren Energiequellen (Dampf, Abgase usw.) aus.

Der Einsatz von getrocknetem Klärschlamm als Dünger konnte sich im Gegensatz zum anglo-amerikanischen Raum in Deutschland kaum durchsetzen.

Ende der 90iger Jahre bis ca. 2005 wurden Mitverbrennungskapazitäten für entwässerte und getrocknete Klärschlämme in Braun- und Steinkohlekraftwerken, Zementwer- ken sowie Abfallverbrennungsanlagen aufgebaut, die es theoretisch erlauben, etwa 1,5 Millionen Tonnen TS/a thermisch zu behandeln. Unter Berücksichtigung der Verfügbarkeiten reduziert sich diese Menge auf etwa 1,2 Millionen Tonnen TS/a [11].

Jedoch auch die Rahmenbedingungen zur Mitverbrennung von Klärschlämmen sind dem Wandel unterworfen.

Infolge der verstärkten Einspeisung alternativer Energien, speziell der Windkraft, werden die Laufzeiten der Kohlekraftwerke deutlich verringert und somit sinkt die Verfügbarkeiten der Mitverbrennungskapazitäten für Klärschlämme. Darüber hinaus sind neu errichtete Kohlekraftwerke nicht für die Mitverbrennung von Klärschlämmen konzipiert [11].

Dieser Tendenz könnte verstärkt werden, wenn der Gesetzgeber zukünftig die Mit- verbrennung von Klärschlämmen in Kohlekraft- und Zementwerken zu Gunsten der Monoverbrennungsanlagen zurückdrängt, um den Phosphor aus den Klärschlamma- schen zurückzugewinnen.

Die zurzeit installierten Kapazitäten der Monoverbrennungsanlagen sind weitestgehend ausgelastet und bieten kaum Möglichkeiten zusätzliche Klärschlämme anzunehmen.

Diese Entwicklungen können speziell für kleinere und dezentrale Kläranlagen zukünftig zu Problemen führen.

Eine Alternative wird in kleinen dezentralen Klärschlammentsorgungsanlagen gesehen, in denen die Trocknung mit einer Verbrennungs-, Vergasungs- oder Pyrolyseanlage kombiniert wird. Damit werden energetisch sowie ökologisch günstige Lösungen erwartet, die Unabhängigkeit von den großen Entsorgern und Energieversorgern bie- ten soll. Trotz verschiedener Erfolgsmeldungen können die Vielzahl der errichteten Prototypen nicht darüber hinwegtäuschen, dass es bis heute nicht gelungen ist, eine prozesstechnisch und ökonomisch überzeugende Lösung für kleine dezentralen Klär- schlammentsorgungsanlagen zu präsentieren.

Kleine Anlagen mit geringen Durchsätzen haben hohe Betriebskosten, auch wenn die Investitionen oft durch üppige Fördergelder in Grenzen gehalten werden.

Eine Alternative könnte die Klärschlammtrocknung für einen Teil der kleineren Kläranlagen darstellen. Diese Anlagentechnik ist weitestgehend erprobt und bietet einen hohen Grad an Flexibilität in den Entsorgungswegen, auch wenn damit keine vollständige Unabhängigkeit erreicht werden kann.

Zentraler Punkt ist aber auch hier die Bereitstellung von thermischer Energie zu niedrigen Preisen. Darüber hinaus sind für wirtschaftliche Lösungen Mindestdurch- sätze an Klärschlamm erforderlich, die z.B. durch den Zusammenschluss von kleinen Kläranlagen zu Zweckverbänden erreicht werden könnten.

6. Praxisbeispiele für energetisch optimierte Kläranlagen unter Einbeziehung der Klärschlammtrocknung

Die Klärschlammtrocknung ist ein komplexes thermischer Verfahren und die Ent- scheidung zum Bau und Betrieb einer Klärschlammtrocknungsanlage erfordert eine sorgfältige Untersuchung der gegebenen Rahmen- und Betriebsbedingungen von der Schlammanlieferung bis zur endgültigen Nutzung bzw. Entsorgung.

Die Entscheidung für eine thermische Trocknung ist eine langfristige Investition. Die Trocknung ist ein Zwischenschritt im Entsorgungsprozess, der zu einer deutlichen Reduktion der zu entsorgenden Schlammmengen führt und Flexibilität bei der Ver- marktung des Trockengutes bietet.

Zentraler Punkt für eine wirtschaftliche Lösung Klärschlammentsorgung unter Ein- beziehung der Klärschlammtrocknung ist die Bereitstellung günstiger thermischen Energie. Hierzu ist ein klar strukturiertes Energiekonzept erforderlich in das die vor- handene Infrastruktur der Kommune einbezogen werden sollte (Industriebetriebe, Fernwärmenetze usw.).

Neben der hauptsächlichen Aufgabe der Abwasserreinigung ist die Möglichkeit gegeben, dass sich Kläranlagen an einigen Standorten zu einem Energieerzeuger entwickeln.

Der in der Kläranlage anfallende Klärschlamm ist ein nachwachsender organischer Stoff, der als Energieträger zur Verfügung steht, z.B.:

• Faulgas aus Klärschlamm zur Stromerzeugung, oft zum Eigenverbrauch,

• Brennstofflieferant in Form von getrockneten Klärschlamm und

• Lieferant für Fernwärme, z.B. mittels Abwärme aus der Trocknung.

An Hand von Beispielen aus der Praxis werden nachfolgend Konzepte beschrieben, in denen es gelungen ist, durch energetische Kopplungen unter Einbindung einer Klär- schlammtrocknungsanlage die Entsorgung von Klärschlämmen langfristig ökologisch und wirtschaftlich zu lösen.

Energieverbund Abfallverbrennung – Klärschlammtrocknung

In dem von der flämische Wasserbehörde Aquafin betriebenen Klärschlammentsor- gungszentrum in Houthalen werden jährlich über 40.000 t entwässerter Klärschlamm aus mehr als 30 verschiedenen Kläranlagen getrocknet. Zur Beheizung des Wirbel- schichttrockners wird Heizdampf (25 bar) aus der nahe gelegenen Abfallverbrennungs- anlage eingesetzt. Anschließend wird das erzeugte Granulat mit etwa 92 % Trocken- substanz der Zementfabrik oder dem Kohlekraftwerk zu finanziellen Bedingungen angeboten, die einem Wertstoff entsprechen.

Dieser energetische Verbund arbeitet seit 2001 erfolgreich und bietet Vorteile für alle beteiligten Partner:

• der Abfallverbrennungsanlage, durch die gesicherte Abnahme von Heizdampf (25 bar),

• Aquafin als Kläranlagenbetreiber erhält eine gesicherte Versorgung der Trock- nungsanlage mit thermischer Energie als Voraussetzung für eine wirtschaftliche und flexible Schlammentsorgung und

• dem Kohlekraftwerk bzw. Zementwerk durch Einsparungen von Brennstoffen, Mineralien und eine verbesserte CO2-Bilanz.

Ein vergleichbares Konzept wird gegenwärtig in der ARA Region Bern (Bild 12) reali- siert. Der anfallende entwässerte Klärschlamm wird in einer Wirbelschichttrocknungs- anlage mit Heizdampf (16 bar) aus einer Kehrrichtverbrennungsanlage auf > 90 % TS getrocknet, der anschließend zur Substitution von Brennstoff und Mineralien in der Zementfabrik eingesetzt wird.

Die in der Trocknungsanlage freigesetzte Abwärme wird in verschiedenen Prozess- schritten der Kläranlage (Faulturmheizung, Schlammerwärmung usw.) eingebunden, so dass eine weitestgehend ganzjährige Nutzung gewährleistet ist.

Das bisher für die Trocknung eingesetzte Faulgas wird nicht wie in Deutschland üblich verstromt, sondern zukünftig in einer Biogasaufbereitungsanlage auf Erdgasqualität (Biomethan) aufbereitet und in das Erdgasnetz der ebw (Energie Wasser Bern) ein- gespeist [11].

Ein weiteres Beispiel für einen gelungenen Energieverbund ist die im Steinkohlekraft- werk Heilbronn errichtete Bandtrocknungsanlage für entwässerte Klärschlämme. Hier wird mittels Heizdampf aus entwässertem Klärschlamm ein CO2-neutraler Brennstoff mit einem Heizwert von etwa 10 MJ/kg erzeugt, der im eigenen Kraftwerk zur Brenn- stoffsubstitution von Kohle eingesetzt wird.

Ein erfolgreich arbeitender energetischer Verbund basiert auf langfristigen Verträgen damit sich die von den Vertragspartnern zu tätigenden Investitionen amortisieren. Es muss aber auch sichergestellt werden, dass neben der zuverlässigen Versorgung mit Heizdampf, auch der getrocknete Klärschlamm in ausreichender Menge und Qualität dem Endverbraucher bereitgestellt wird.

Trocknung in industriellen Prozessen mit Abwärmeanfall Eine intelligente energetische Kopplung ist die Nutzung von Abgasen aus dem Klin- kerkühler eines Zementofens für die Trocknung von entwässerten Klärschlämmen.

In der Zementfabrik Karlstadt wird die Abwärme aus dem Klinkerkühler mittels Ther- moöl in einen Bandtrockner zur Verdampfung des Klärschlammwassers eingetragen [8].

Durch die Trocknung wird aus dem entwässerten Klärschlamm ein CO2 neutraler Brennstoff mit > 90 % Trockensubstanz für die Beheizung des Zementofens erzeugt.

Gleichzeitig werden mit den nichtbrennbaren Bestandteilen des Klärschlammes Mi- neralien für die Zementherstellung substituiert.

Der finanzielle Vorteil durch die Substitution von Brennstoff und Mineralien sowie die Gutschriften aus CO2-Zertifikaten bieten optimale Voraussetzungen für eine hohe Wirtschaftlichkeit.

Entwässerter Klärschlamm

Heizdampf 16 bar

Heizdampf- kondensat

Kläranlage

Zementofen

Substitution von Brennstoff und Mineralien Trocknung von

11.000 t TS pro Jahr Schlammlager-

silos

Granulatsilo

Wirbelschicht- trockner

Bild 12: Energieverbund Klärschlammtrocknung Abfallverbrennung – Kläranlage – Zement- industrie

Diese Lösung arbeitet reststofffrei, da der Klärschlamm 100 %ig energetisch und stofflich genutzt wird. Durch die Verwertung des erzeugten Granulates im Zementofen entfallen die Kosten für Transport und Verwertung des Trockengranulates.

Vollständigkeitshalber muss erwähnt werden, dass Aufwendungen für die Abluft- und Kondensatbehandlung sowie ein professionelles Schlammmanagement (Akquisition der Schlämme, Logistik usw.) zu berücksichtigen sind.

Trocknung durch Nutzung von Faulgas auf dem Gelände der Kläranlage

In Deutschlands Kläranlagen ist der Einsatz von Faulgas zur Stromerzeugung in Gas- motoren eine häufig gewählte Lösung.

Der Gasmotor besitzt bestenfalls einen elektrischen Wirkungsgrad von 40 % und die verbleibenden 60 % der Abwärme werden, je nach Jahreszeit, nur zum Teil zur Faul- turm- und Gebäudeheizung genutzt.

Die Nutzung des Kühlwassers (90/70 °C) und der Abgasabwärme (etwa 400 °C) aus dem Blockheizkraftwerk für die Trocknung ist möglich, aber in der Regel ist diese Wärmemenge für die Trocknung der gesamten anfallenden Klärschlammmenge nicht ausreichend.

Im Gegensatz zur Verstromung des Faulgases kann der Heizwert des Faulgases in ei- nem Thermoölkessel zur Beheizung einer Klärschlammtrocknungsanlage ohne großen technischen Aufwand mit mehr als 90 % nahezu ganzjährig genutzt werden.

Die Abwärme aus der Trocknungsanlage kann die Faulturm- oder Gebäudebeheizung sicherstellen oder auch in ein Fernwärmenetz ausgekoppelt werden.

Dieser optimalen wärmetechnischen Nutzung der Faulgase steht das in Deutschland bestehende Strompreisgefüge gegenüber. Aus der Sicht des Kläranlagenbetreibers ist es oft wirtschaftlicher, das Faulgas mit niedrigem Wirkungsgrad zu verstromen als das Faulgas energetisch effektiver zu nutzen.

Bild 13: Schema Zementanlage und Bandtrockner

Rohmehl Vorerhitzer

Vorkalzinierung Entwässerter Klärschlamm

Bandtrockner Trocken- granulat Thermoöl

Abwärme- Wärmetauscher

Elektrofilter Brennstoff

Kühlluft

Klinkerkühler Zementofen

Bild 14: Schema einer Kläranlage mit Faulgasbeheizung der Klärschlammtrocknung

Aufgrund dieser Entwicklung wurden trotz niedriger Stromerzeugerpreise in Deutsch- land Trocknungsanlagen mit Faulgasbeheizung nach nur 8 – 10 Betriebsjahren still- gelegt.

Demgegenüber werden Trocknungsanlage mit vergleichbaren Anlagen- und Verfah- renskonzept in der Schweiz erfolgreich weiterbetrieben.

7. Schlussfolgerungen

Die Entsorgungsmärkte befinden sich im Wandel (Energiewende, Phosphorrück- gewinnung usw.). Die thermische Trocknung von Klärschlämmen kann eine Mög- lichkeit schaffen, flexibel auf der Wahl der möglichen Entsorgungspfade zu reagieren.

Voraussetzung hierfür ist jedoch die Bereitstellung von kostengünstiger thermischer Energie. Das ist möglich, wenn zusammen mit interessierten Partnern über den Klär- anlagenbetrieb hinausgehende Energiekonzepte entwickelt werden.

Wie Beispiele aus der Praxis zeigen, wird die Kläranlage unter Einbindung der Klär- schlammtrocknung zum Energielieferant in Form von Biogas, Abwärme und CO2- neutrales Granulat.

Getrockneter Klärschlamm ist ein Wertstoff zur Substitution von Brennstoffen.

Es stehen bewährte Trocknerverfahren zur thermischen Behandlung entwässerter Klärschlämme in Deutschland zur Verfügung, die unter den beschriebenen Voraus- setzungen Trockengranulat für vielfältige Anwendungsfälle erzeugen können.

Ein Blick über die Grenzen zu unseren Nachbarländern zeigt, dass dort der getrocknete Klärschlamm auch in finanzieller Hinsicht als ein Wertstoff behandelt wird.

Faulturm

Faulgas Warmwasser für Faulturm- beheizung

Mechanische Entwässerung

Thermoöl

Wirbelschichttrockner

Trockengutsilo 100 m3

Kohlekraftwerk

Substitution von Kohle

Damit würde ein Anreiz geschaffen, dass Klärschlamm in größeren Mengen in ge- trockneter Form und kontinuierlich potentiellen Nutzern zur Verfügung gestellt werden kann.

Ob die vielen Leuchtturmprojekte zur dezentralen Klärschlammentsorgung in Form von Trocknung, Verbrennung, Vergasung oder Pyrolyse einen merklichen Anteil zur effektiven Klärschlammentsorgung bei marktgerechten Preisen bieten können, ist bei allem Optimismus abzuwarten.

8. Quellen

[1] Umweltbundesamt: Klärschlammentsorgung in der Bundesrepublik Deutschland. 06/2012, S. 11 [2] Merkblatt ATV-DVWK-M 379, Klärschlammtrocknung, Entwurf November 2002

[3] Riedel, H.; Marb, C.; Siewert, H.; Hruschka, H.; Atzenbeck, K.: Solare Klärschlammtrocknungs- Ergebnisse zweier Untersuchungskampagnen. In: Abwasser Abfall 51 (2004), Nr.6, S. 643-649 [4] Vaccani, Zweig & Associates: Disposal of Sewage Sludge in Europe. Januar 2007, Seite C3-C10 [5] Steier, K.; Jasper. M.: Sind weitere Verbrennungskapazitäten für Klärschlamm in Deutschland

notwendig? 5. Klärschlammtage Hildesheim, Mai 2007

[6] Lehrmann, F.: Stand und Entwicklung der thermischen Klärschlammentsorgung in Deutsch- land. 7. Klärschlammtage, Fulda, März 2011

[7] Friedrich, W.: Innovative Klärschlammtrocknung im Klärwerk Wangen im Allgäu. Präsenta- tionsunterlagen

[8] Trenkwalder, J.: Abwärmenutzung zur Klärschlammtrocknung und Mitverbrennung im Ze- mentwerk. 7. Klärschlammtage, Fulda, März 2011

[9] Stüben, M.: Realisierung einer 5 Megawatt Biogasanlage mit Abwärmenutzung zur Klär- schlammtrocknung. Polnisch-deutsches Partnerschaftstreffen Oktober 2007 in Osnabrück, S. 8, 14, 16, 22-23

[10] Basler, E. und Partner: Einsatz von Trockenklärschlamm in der Schweizer Zementindustrie.

Arbeitsgruppe neue Brennstoffe in der Zementindustrie, Mai 1998, S. 58

[11] Schmitz, E.: Perspektiven der Mitverbrennung von Klärschlämmen. 6. Klärschlammtage der DWA, Fulda, Mai 2008

[12] www.arabern .ch/aktuelles/projekte: Querverbund Energiezentrale West (ewb) – arabern

Die Deutsche Bibliothek – CIP-Einheitsaufnahme Energie aus Abfall – Band 10

Karl J. Thomé-Kozmiensky, Michael Beckmann.

– Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2013 ISBN 978-3-935317-92-4

ISBN 978-3-935317-92-4 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2013

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel, M.Sc. Elisabeth Thomé-Kozmiensky

Erfassung und Layout: Petra Dittmann, Sandra Peters,

Martina Ringgenberg, Ginette Teske, Ulrike Engelmann, LL. M., Ina Böhme Druck: Mediengruppe Universal Grafische Betriebe München GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur aus- zugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig. Zuwiderhand- lungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.