Emissionsminderung

Verfahren zur Aufkonzentration von kohlenwasserstoffhaltigen Abgasen mit dem Ziel der Energieeinsparung

Otto Carlowitz und Sven Meyer

1. Aufkonzentrationssysteme ...264

2. Absorptive versus adsorptive Aufkonzentration ...270

2.1. Zielsetzung Oxidation ...270

2.2. Zielsetzung Rückgewinnung ...276

3. Fazit und Ausblick ...279

4. Literatur ...279

Produktionsprozesse, die gasförmige organische Lösemittel oder allgemein gasförmige organische Stoffe emittieren, bedürfen – sofern ein definierter Massenstrom oder eine maximale Konzentration im Abgas überschritten wird – einer Behandlung des Abgases.

Dabei lassen sich grundsätzlich zwei strategische Ansätze unterscheiden:

1.) Die Detoxifizierung der organischen Abgasinhaltsstoffe, so dass mit Hilfe einer Oxidation Kohlenstoffdioxid und Wasserdampf entstehen.

2.) Die Abscheidung und Verflüssigung der Organika mit dem Ziel des Wiedereinsat- zes in der Produktion, aus der sie entstammen. Es entsteht ein Stoffkreislauf.

Der zweitgenannte Ansatz wird dann für Anlagenbetreiber interessant, wenn sich die sog. Lösemittelrückgewinnung wirtschaftlich vorteilhaft gestaltet, also nach einer – möglichst kurzen – Zeit ein monetärer Benefit verzeichnet werden kann. Je größer der Lösemittelmassenstrom, desto eher ist dies erfahrungsgemäß der Fall. Allerdings setzt diese Zielsetzung i.d.R. auch eine möglichst hohe Lösemittelkonzentration voraus, denn dann lassen sich höhere Kondensationstemperaturen realisieren, die wiederum kleinere Kühlaggregate und verminderte Betriebsmittelverbräuche nach sich ziehen.

Je kleiner dabei die Vielfalt der verarbeiteten Lösemittel ist, desto geringer fällt der Aufwand für die sich anschließende Lösemittelaufarbeitung aus. In diesem Kontext ist meist ein Lösemittelaufkonzentrationsverfahren hilfreich, wobei ein großer Abluft- mengenstrom mit relativ kleiner organischer Konzentration in einen kleinen Abluft- bzw. – bei hohen Aufkonzentrationsverhältnissen – Inertgasmengenstrom mit hoher Konzentration konvertiert wird.

Aber auch im Fall von Oxidationsverfahren kann eine Aufkonzentration die Energie- effizienz der Abluftbehandlung signifikant verbessern.

Emissionsminderung

Im Folgenden soll zunächst auf Aufkonzentrationssysteme allgemein eingegangen werden. Dabei steht im ersten Schritt die Fragestellung im Vordergrund, ob schon im Prozess selbst eine Aufkonzentration und damit einhergehend eine Verminderung des Abluftmengenstromes möglich ist, ohne arbeitsschutzrechtliche Regelungen zu verlet- zen. Erst dann ist eine sogenannte externe Aufkonzentration in Erwägung zu ziehen. Es schließt sich eine Gegenüberstellung der adsorptiven und absorptiven Aufkonzentration an. Letztere ist am deutschen Markt zwischenzeitlich durch innovative Anlagenele- mente wiederbelebt worden und bietet für eine Reihe von Anwendungsfällen durchaus Vorteile, die dargelegt werden sollen. Es schließen sich ein Fazit sowie ein Ausblick an.

1. Aufkonzentrationssysteme

In der weit überwiegenden Zahl der Anwendungsfälle entstehen kohlenwasserstoff- haltige Abluft- bzw. Abgasmengenströme aus Trocknungsprozessen.

Interne Aufkonzentration

Bild 1 zeigt in einer sehr vereinfachten Darstellung einen solchen Prozess, wobei zwischen

a) indirekter Beheizung und b) direkter Befeuerung

unterschieden wird. Ein Trockengut wird dem System zugeführt, wobei Trocknungs- luft über einen Düsenkasten auf die zu trocknende Bahn gelangt, das Trockengut erwärmt und dabei die Verdampfungswärme zuführt. Die Luft im Trockner nimmt die verdampften Kohlenwasserstoffe auf, die ein Ventilator absaugt. Ein Teil dieses Luftmengenstromes wird nun mittels eines Heizmediums (System a)) erwärmt und in den Trockner (Düsenkasten) zurückgeführt. Es entsteht ein Umluftkreislauf. Da der Trockner aus Gründen des Arbeitsschutzes i.d.R. im Unterdruck gefahren wird, strömt über die Ein- und Austrittsöffnungen Umgebungsluft in den Trockner. Der zugehörige Massenstrom ist aus Kontinuitätsgründen zusammen mit den verdampften Substanzen aus dem System abzuführen, so dass für den stationären Fall gilt

m.Ab =m.S + m.V (1)

mit

m. : Massenstrom; Indices Ab: Abluft; S: Schlitzluft; V: verdampfte Substanzen Das System im Fall b) der direkten Befeuerung arbeitet praktisch gleich, jedoch wird als Beheizungsmedium ein heißer Abgasmengenstrom aus einer Verbrennung dem Umgas beigemischt, so dass nunmehr gilt

m.Ab =m.S + m.V + m.L + m.B (2) mit

Index L: Luft; Index B: Brennstoff.

Emissionsminderung

Je kleiner der Schlitzluftmassenstrom gestaltet werden kann, desto kleiner ergibt sich der in einer Abgasreinigungseinrichtung zu behandelnde Abgasmassenstrom und desto höher ist seine Konzentration an verdampften (Schad-)Stoffen. Die Umluft- oder allgemein Umgasführung bewirkt demnach eine Aufkonzentration1. Beschickt man den Bild 1: Trocknersysteme mit Umluftführung sowie indirekter Beheizung und direkter

Befeuerung

1 Wie durch (lastabhängige) Flexibilisierung des Abgasmengenstromes im Kontext mit Abgasreinigungssystemen Primärenergie in erheblichem Umfang eingespart werden kann, wird eindrucksvoll in [6] gezeigt.

Emissionsminderung

Trockner gemäß Bild 2 mit einem Inertgas (beispielsweise Stickstoff), sind sehr hohe Lösemittelkonzentrationen möglich, so dass eine Kondensation und damit Rückge- winnung bei (aus wirtschaftlichen Gründen) nicht zu tiefen Temperaturen realisiert werden kann. Hierzu wird das erwärmte Inertgas (Punkt 1) durch den Düsenkasten auf das Trocknungsgut geblasen. Es kühlt sich etwas ab (die Temperatur im p-T-Diagramm sinkt vom Punkt 1 zum Punkt 2), gleichzeitig erhöht sich der Lösemittelpartialdruck p.

Anschließend erfolgt die Kühlung des Kreisgasmassenstroms bis an die Dampfdruck- kurve (Punkt 3). Es folgt die Kondensation der Lösemittel vom Punkt 3 zum Punkt 4, der Lösemittelpartialdruck sinkt entsprechend. Der Kreislauf schließt sich, indem das Inertgas wieder auf den Ausgangszustand erwärmt wird (Punkt 1).

Bild 2: Inerttrockner mit Lösemittelkondensation: oben: vereinfachtes Schema; unten:

p-T-Diagramm (qualitativ)

Emissionsminderung

Da sicher ausgeschlossen werden muss, dass kein Sauerstoff in den Inertgaskreis- lauf eindringen kann (Vermeidung des Explosionsbereiches), ist der Trockner im Überdruck zu fahren. Als Folge tritt etwas mit Lösemitteln beladenes Inertgas aus, welches in Schleusen abgesaugt und einer separaten Abgasbehandlung zuzuführen ist.

Da Stickstoff hierdurch verloren geht, ist er entsprechend wieder zu ergänzen.

Externe Aufkonzentration

Nicht immer gelingt es, einen (Trocknungs-)Prozess derart vollständig abzudichten, dass eine Aufkonzentration für eine wirtschaftlich tragfähige Kondensation oder eine regenerative thermische Nachverbrennung mit Wärmeüberschuss zur Prozessbeheizung möglich ist. In diesen Fällen bietet sich die Implementation eines sogenannten externen Aufkonzentrationssystems an. Nach [10] (Bild 3) lassen sich verfahrenstechnisch drei Aufkonzentrationssysteme unterscheiden:

• Membranen,

• Absorptionssysteme,

• Adsorptionssysteme.

Bild 3: Verfahren zur Behandlung von Abgasen mit organischen Inhaltsstoffen

Quelle: VDI 2441: Prozessgas- und Abgasreinigung durch Kaltplasmaverfahren. Beuth-Verlag, Berlin, Entwurf, März 2014

Emissionsminderung

Die vorstehend benannten Systeme sind in Bild 4 bezüglich ihrer Funktion vereinfacht dargestellt.

Bild 4: Systeme zur externen Aufkonzentration

Bild 4a verdeutlicht ein Membransystem. Es handelt sich dabei um einen druckgetrie- benen Trennprozess, wobei zwischen Retentat- und Permeatseite Druckverhältnisse von größenordnungsmäßig 10:1 herrschen [7]. Das Permeat wird rückgeführt und

Emissionsminderung

dem Abgas beigemischt, so dass eine Aufkonzentration mit anschließender Kühlung und Kondensation auf dem höchsten Druckniveau realisiert werden kann. Weiter wird vermerkt, dass das Retentat einer finalen Abgasnachbehandlung zuzuführen ist, zumal geforderte Emissionswerte in der Regel nicht erreicht werden [7]. Die Anwendung dieses Aufkonzentrationsverfahrens bleibt erfahrungsgemäß auf kleinere Abgasmengenströme und saubere (partikelfrei, frei von klebrigen, kondensationsfähigen Stoffen) Abgase beschränkt. Zugehörige Systeme sind aus der Benzindampfrückgewinnung bekannt [7].

Adsorptive Aufkonzentrationssysteme werden relativ häufig eingesetzt (Bild 4b), wobei die Lösemittelrückgewinnung meist in Festbettadsorbern gemäß Bild 4b, links realisiert wird, die zyklisch umgeschaltet werden. Während sich ein Adsorber im Löse- mittelabscheidemodus befindet (linker Adsorber), wird der andere (rechter Adsorber) regeneriert. Der dabei notwendige Trocken- bzw. Kühlmodus ist der Übersichtlichkeit halber nicht dargestellt. Das Desorbat wird gekühlt, die Lösemittel werden anschließend auskondensiert. Im Fall von Wasserdampf als Desorptionsfluid gelangt das Restgas aus der Kondensation als ECB – Emission Cut Back in die Abluft; wird Inertgas, z. B.

Stickstoff verwendet, ist eine Kreisgasführung im Desorptionszyklus angezeigt.

Für insbesondere kleinere Kohlenwasserstoffkonzentrationen in Ablüften bzw. Abgasen kann eine Aufkonzentration mit Hilfe eines Adsorptionsrades wirtschaftlich interessant sein. Dabei handelt es sich gemäß Bild 4b, rechts um einen rotierenden Festbettadsorber (Adsorbentien: Aktivkohlen, Zeolithe), wobei nacheinander die Phasen

• Adsorbieren (1),

• Desorbieren (2) und

• Kühlen (3)

durchlaufen werden. Um den Reingasmengenstrom nicht gegenüber dem Abluft- mengenstrom erhöhen zu müssen, wird das Kühlgas der Abluft entnommen und nach Erhitzen als Desorptionsfluid genutzt, das vielfach als Desorbat einer Oxidation zugeführt wird.

Ebenfalls kontinuierlich arbeiten Absorptionssysteme (Bild 4c) zur Aufkonzentration.

Sie können sowohl zur Lösemittelrückgewinnung als auch als Vorschaltsysteme für Oxidationsverfahren insbesondere der thermischen und katalytischen Nachverbren- nung eingesetzt werden. Das zu behandelnde Abgas bzw. die zu behandelnde Abluft wird zunächst einem Absorber zugeführt und mit Hilfe einer hochsiedenden orga- nischen Flüssigkeit mit niedrigem Dampfdruck (Vermeidung von Eigenemissionen) gewaschen. Dabei gehen die organischen Stoffe in die Flüssigkeit über, das Reingas verlässt die Anlage über den Kamin ins Freie. Das Absorbat wird nun aufgeheizt (Temperaturwechselverfahren) und zur Desorption z. B. im Gegenstrom zu einem aufgeheizten Desorptionsfluid (Inertgas oder Abluft, je nach Aufgabenstellung) geführt.

Die Lösemittel gasen aus der Flüssigkeit aus und verlassen mit dem Desorptionsfluid als Desorbat das System. Da der Desorbatmassenstrom deutlich kleiner ist als der Ab- luftmassenstrom (Verhältnis bis zu 60:1), ist das Desorbat relativ hoch mit Lösemitteln beladen (Aufkonzentration).

Emissionsminderung

2. Absorptive versus adsorptive Aufkonzentration

Es werden ausschließlich Systeme zur externen Aufkonzentration betrachtet.

2.1. Zielsetzung Oxidation

Um den durch Steigerung der Energieeffizienz erreichten wirtschaftlichen Vorteil eines externen Aufkonzentrationsverfahrens darstellen zu können, werden insgesamt drei Systeme vergleichend betrachtet:

• die absorptive Aufkonzentration mit rekuperativer thermischer Nachverbrennung,

• die adsorptive Aufkonzentration in einem Rotor mit regenerativer thermischer Nachverbrennung,

• die regenerative thermische Nachverbrennung (ohne vorherige Aufkonzentration).

Für die Quantifizierung zugehöriger Daten wird folgender Beispielfall betrachtet:

V.Ab,n = 50.000 m3/h

cAb,n* = 250 mg/m3 (3)

mit

VAb,n: Abluftvolumenstrom im Normzustand

cAb,n: Konzentration an org. Substanzen, bezogen auf den Normzustand.

*Es möge sich um die Konzentration der Originalsubstanzen handeln, also nicht um Gesamtkohlenstoff.

Die Abluft fällt etwa bei Umgebungstemperatur an.

Bild 5 vermittelt einen Eindruck vom erstgenannten System der absorptiven Aufkon- zentration. Die Abluft wird vom Ventilator V110 gefördert und dem Absorber Z100 zugeführt. Für relativ niedrige Kohlenwasserstoffkonzentrationen – wie in diesem Beispiel – kann ein in [8] vorgestelltes System gemäß Bild 6 eingesetzt werden, das insbesondere abgasseitig sehr niedrige Druckverluste verursacht und die Schwerkraft zur Förderung des Absorbens nutzt.

Senkrecht stehende Kederschläuche (Bild 6a), die sich durch eine poröse Oberfläche auszeichnen, werden von oben mit Absorbens befüllt. Das Absorbens diffundiert durch die poröse Oberfläche und bildet außen einen Fallfilm. Im Querstrom umströmt die Abluft den Fallfilm, so dass die in der Abluft befindlichen Kohlenwasserstoffe in das Absorbens übergehen. Das Absorbens läuft nach unten ab [8].

Bild 6b verdeutlicht den Aufbau eines Kederschlauchelementes. Mittig befindet sich ein Verdrängungskörper, der für eine gleichmäßige Benetzung der äußeren Keder- schlauchoberfläche mit Absorbens sorgt. Ein ausgeführtes Fallfilmabsorptionsmodul zeigt Bild 6c [8].

Das Absorbat heizt sich zunächst in W230 auf, indem das Desorbat gekühlt und damit der darin noch befindliche Hochsieder durch Kondensation (Z240) zurückgewonnen werden kann.

.

Emissionsminderung

Bild 5: System zur absorptiven Aufkonzentration mit rekuperativer thermischer Nachverbren- nung (TNV) des Desorbates (vereinfachte Darstellung)

Bild 6: Fallfilmabsorptionsmodul a) Funktionsprinzip, b) Aufbau Kederschlauelemente, c) ausgeführtes Modul

Quelle: Pfutterer, M.; Carlowitz, O.: Neues Aufkonzentrationsverfahren für VOC-Ablüfte mittels Absorption. VDI-Bericht 2214: Emissionsminderung 2014. Nürnberg, 20./21.05.2014, VDI-Verlag, Düsseldorf, S. 37-47

Absorbens

Absorbat Rohgas

Reingas

a) Funktionsprinzip Absorbens

Reingas

Absor- bat

Verdrängerkörper poröser Kederschlauch Stoffübergangszone Rohgas

c) ausgeführtes Modul b) Aufbau

Emissionsminderung

Eine weitere Absorbaterwärmung erfolgt in W220 zum Zwecke der Wärmerückgewin- nung aus dem frisch regenerierten Absorbens, das die Desorptionskolonne A200 verlässt.

Schließlich bringt der Wärmeübertrager W330 das Absorbat auf die Soll-Eintrittstemperatur des Desorbers. Als Desorptionsfluid in A200 dient Abluft, die hinter V110 abgezweigt und durch V210 gefördert wird. Die notwendige Wärmeenergie zu dessen Aufheizung auf Desorptionstemperatur bringt das Absorbat in den Desorber ein. Das Desorbat wird nach Kühlung und Absorbensabscheidung (Z240) in W320 und W310 vorgewärmt und unter Zuhilfenahme von Erdgas in der Brennkammer A300 verbrannt. Die Parallelschaltung von W320 und W330 hat zwei wesentliche Vorteile:

• Es wird eine präzise und rasche Einstellung der jeweils benötigten Heizleistung in W330 mit Hilfe der Klappenkombination KK370 ermöglicht.

• Das Reingastemperaturniveau vor W330 braucht für höhere Wärmeleistungen nicht angehoben werden, sondern lediglich der Reingasmengenstrom, so dass eine schonen- dere Aufheizung des Desorbates realisiert werden kann.

Das Reingas der TNV wird hier separat abgeleitet (Reingas II). Eine Rückführung in die Abluft wäre zwecks Vermeidung einer separaten Messung (die TNV ist mit anderen Emissionswerten belegt) denkbar, wird hier jedoch nicht realisiert, weil jede zusätzliche Erwärmung der Abluft die Absorptionsleistung vermindert. In diesem Zusammenhang ist der Vollständigkeit halber zu vermerken, dass das regenerierte Absorbens vor Wiedereintritt in Z100 zusätzlich temperiert (gekühlt) wird (nicht dargestellt in Bild 5).

Dem absorptiven Aufkonzentrationssystem wird nun das Adsorptionsrad bzw. der Adsor- berrotor (Bild 7) gegenübergestellt. Dabei wird die Abluft mit Hilfe des Ventilators V110 zur Abscheidung der organischen Substanzen durch das zugehörige Segment des Adsorberrades geleitet. Die Desorption des Adsorbens erfolgt mit Hilfe von Abluft, die gleichzeitig der Kühlung des Adsorbens vor Wiedereintritt in den Adsorbenssektor dient. Hierdurch gelingt auch eine Wärmerückgewinnung für die bei relativ hohen Temperaturen (bis etwa 200 °C) zu realisierende Desorption. Der Ventilator V120 fördert das Desorptionsfluid durch den Wärmeübertrager W240, den Desorptionssektor sowie die regenerative Nachverbrennung A200. Diese ist als System mit zwei Regeneratoren ausgeführt (es fehlt der dritte Regenerator zur Spülung), zumal das Reingas wieder der Abluft (vor V110) zugeführt wird und in Z100 eine nochmalige Reinigung erfährt.

Auch entsteht keine zweite Emissionsquelle, so dass die RNV

• als Wärmeerzeuger (für die Desorption)2

• als Kohlenwasserstoffsenke

interpretiert werden kann3. Reicht die Beladung des Desorbates zur Wärmeerzeugung in W240 nicht aus, ist Erdgas zuzufeuern. Hierbei kann – eine ausreichend hohe Temperatur z.B. > 800 °C im keramisch ausgekleideten Brennraum von A200 vorausgesetzt – auf die Verbrennungsluft verzichtet werden, so dass wiederum eine Steigerung der Energieeffizienz

2 In diesem Kontext wird auf [2] verwiesen. Dort wird gezeigt, dass eine RNV unter bestimmten Voraussetzungen energieeffizienter Wärme erzeugen kann als ein separater Kessel.

3 Die Sensibilität der Adsorption mit Blick auf die Ablufteintrittstemperatur ist etwas geringer als bei der Ab- sorption.

Emissionsminderung Bild 7:

System zur adsorptiven Auf- konzentration (Rotor) mit rege- nerativer thermischer Nachver- brennung (RNV) des Desorbates (vereinfachte Darstellung; z. B.

Partikelfilteranlage vor Eintritt zu Z100 nicht eingezeichnet)

Bild 8:

System der regenerativen Nach- verbrennung (RNV)

Emissionsminderung

gewährleistet werden kann. Im Übrigen bedarf die Regelung der übertragenen Wärmeleis- tung in W240 mit Hilfe der Klappe K250 besonderer Aufmerksamkeit, wie Untersuchungen in [1, 9] gezeigt haben.

Die vorstehend beschriebenen Systeme der ab- und adsorptiven Aufkonzentration werden nun dem Vergleichssystem, der regenerativen Nachverbrennung ohne vorherige Aufkonzentration gemäß Bild 8 gegenübergestellt.

Dabei wird die Abluft vom Ventilator V140 unmittelbar der RNV zugeführt, die mit drei Regeneratoren ausgestattet ist. Ein Regenerator (R110) wärmt die Abluft vor, ein weiterer (R130) kühlt die gereinigte Abluft und ein dritter (R120) dient der Spülung vor der Wiederbeaufschlagung mit Reingas, indem Reingas durch den Regenerator gesaugt und der Abluft zur Oxidation beigemischt wird. Im hier gewählten Beispielfall mit relativ geringer Abluftbeladung mit Kohlenwasserstoffen kann eine autotherme Fahrweise (ohne Zusatzbrennstoff) nicht erreicht werden, es ist zusätzlich Erdgas (ohne Verbrennungsluft) in den Brennraum einzuspeisen. Ferner wird der Vollständigkeit halber angemerkt, dass die für V140 benötigte elektrische Energie in A100 dissipiert und näherungsweise die Transmissionswärmeverluste der RNV ausgleicht.

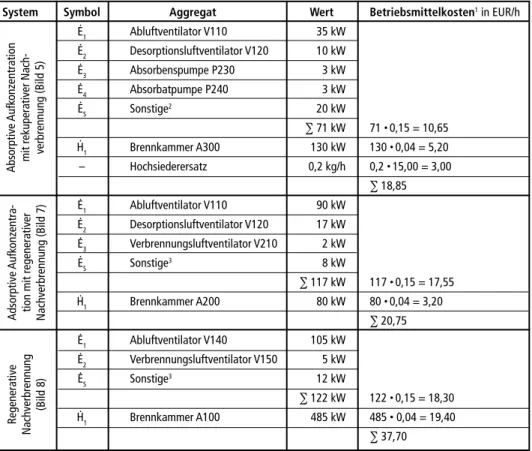

Tabelle 1: Ermittlung der Betriebsmittelkosten für das gewählte Beispiel

System Symbol Aggregat Wert Betriebsmittelkosten1 in EUR/h E1 Abluftventilator V110 35 kW

E2 Desorptionsluftventilator V120 10 kW

E3 Absorbenspumpe P230 3 kW

E4 Absorbatpumpe P240 3 kW

ES Sonstige2 20 kW

∑ 71 kW 71 • 0,15 = 10,65

H1 Brennkammer A300 130 kW 130 • 0,04 = 5,20 – Hochsiederersatz 0,2 kg/h 0,2 • 15,00 = 3,00

∑ 18,85

E1 Abluftventilator V110 90 kW E2 Desorptionsluftventilator V120 17 kW E3 Verbrennungsluftventilator V210 2 kW

ES Sonstige3 8 kW

∑ 117 kW 117 • 0,15 = 17,55 H1 Brennkammer A200 80 kW 80 • 0,04 = 3,20

∑ 20,75

E1 Abluftventilator V140 105 kW E2 Verbrennungsluftventilator V150 5 kW

ES Sonstige3 12 kW

∑ 122 kW 122 • 0,15 = 18,30 H1 Brennkammer A100 485 kW 485 • 0,04 = 19,40

∑ 37,70

1 elektrische Energie: 0,15 EUR/kWh, Brennstoff Erdgas: 0,04 EUR/kWh, Hochsieder: 15,00 EUR/kg

2 Kaltwassersatz Hochsiederkühlung, MSR-Technik, Drucklufterzeugung, etc.

3 MSR-Technik, Drucklufterzeugung, etc.

Absorptive Aufkonzentration mit rekuperativer Nach- verbrennung (Bild 5)

Adsorptive Aufkonzentra- tion mit regenerativer Nachverbrennung (Bild 7)

Regenerative Nachverbrennung (Bild 8) . . . . . .

. . . . .

. . . .

Emissionsminderung

Tabelle 1 vermittelt einen Eindruck zu den Betriebsmittelkosten der in den Bildern 5, 7 und 8 dargestellten Systeme, wobei der Aufkonzentrationsfaktor für Bild 5 mit 40:1 und für Bild 7 mit 20:1 als realistisch erachtet wurde. Der höhere Aufkonzentrationsfaktor für das Hochsiedersystem (Bild 5) resultiert dabei aus der hier möglichen, vollständigen apparativen Trennung von Ab- und Desorption. Es wird weiter vermerkt, dass es sich bei den angesetzten elektrischen Leistungswerten sowie bei den Brennstoffenthalpie- strömen um Verbrauchswerte im Betrieb und nicht um Anschlusswerte handelt.

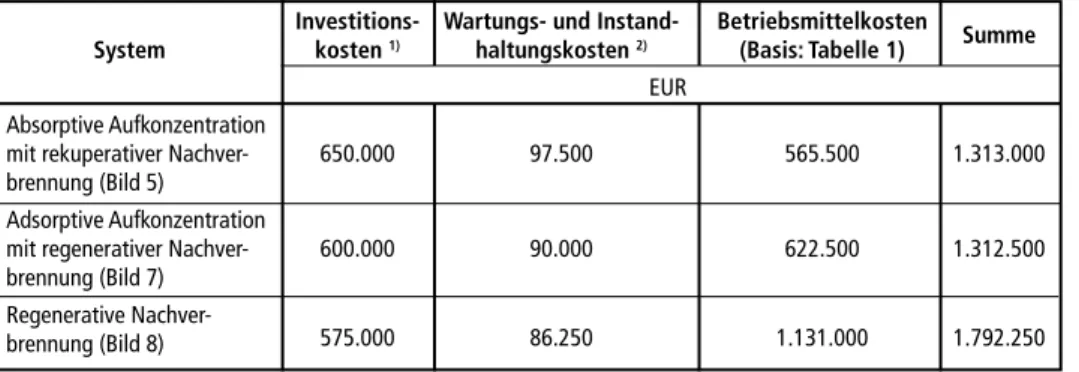

Das Gesamtbild muss jedoch durch Angabe von Investitionssummen für vergleichbare Lieferumfänge vervollständigt werden, weil sonst ein wesentliches Entscheidungs- kriterium fehlt. Tabelle 2 vergleicht die Summen aus Investitions-, Wartungs- und Betriebsmittelkosten für einen Zeitraum von fünf Jahren und eine Jahresbetriebsstun- denzahl von 6.000.

Tabelle 2: Gesamtkosten für einen fünfjährigen Betrieb

Investitions- Wartungs- und Instand- Betriebsmittelkosten

System kosten 1) haltungskosten 2) (Basis: Tabelle 1) Summe EUR

Absorptive Aufkonzentration

mit rekuperativer Nachver- 650.000 97.500 565.500 1.313.000 brennung (Bild 5)

Adsorptive Aufkonzentration

mit regenerativer Nachver- 600.000 90.000 622.500 1.312.500 brennung (Bild 7)

Regenerative Nachver-

brennung (Bild 8) 575.000 86.250 1.131.000 1.792.250

1) System ohne Fundamentierung, für sich funktionsfähig einschließlich Montage und Inbetriebnahme. Es sind durchschnittliche Marktpreise zugrunde gelegt worden.

2) 3 Prozent der Investitionskosten pro Jahr

Anhand von Tabelle 2 lassen sich folgende Schlussfolgerungen ableiten:

• Die Kosten für die Behandlung des beispielhaft gewählten Abluftmengenstroms sind erheblich. Sie bewegen sich zwischen

262.500 EUR und 358.450 EUR jährlich bzw.

zwischen

5,25 EUR/mn³ • a und 7,17 EUR/mn³ • a

• Die Kosten für die beiden Aufkonzentrationssysteme sind vergleichbar.

• Die Kosten für die RNV (Bild 8) sind hier deutlich höher.

• Der Vorteil eines Aufkonzentrationssystems verringert sich im Vergleich zur RNV für steigende Beladungen an Kohlenwasserstoffen. Demnach ist die Verfahrensaus- wahl für jeden Anwendungsfall erneut zu prüfen!

Bei der Auswahl des Aufkonzentrationsverfahrens (absorptiv versus adsorptiv) ist zu berücksichtigen, dass

• Adsorptionsräder schon eine relativ hohe Marktdurchdringung erfahren haben, also sehr erprobt sind

Emissionsminderung

• absorptive Systeme noch wenige Anwendungen gefunden haben, jedoch die

* zeitliche und

* örtliche

Trennung von Absorption und Desorption in einfacher Weise zulassen:

* Die zeitliche Trennung gelingt durch Einbau von Puffertanks (vorteilhaft für zeitlich intermittierend arbeitende Produktions-Prozesse)

* Die örtliche Trennung kann mit Hilfe von Absorbat-/Absorbensleitungen ge- ringen Durchmessers relativ kostensparend realisiert werden, so dass z. B. bei Produktionserweiterungen die Desorptionsstufe direkt an einer vorhandenen RNV/TNV-Anlage positioniert und das Desorbat dort direkt eingespeist wer- den kann

2.2. Zielsetzung Rückgewinnung

Die wirtschaftlich tragfähige Rückgewinnung von organischen Lösemitteln setzt vom Grundsatz her voraus, dass

• ein ausreichend großer Massenstrom in die Produktion rückgeführt werden kann

• möglichst wenig verschiedene Lösemittel eingesetzt werden.

Derartige Verhältnisse sind beispielsweise im Marktsegment der Bedruckung flexibler Verpackungen gegeben. Allerdings ist erst bei Lösemittelmassenströmen von 1 t/h und mehr heute eine Lösemittelrückgewinnungsanlage mit adsorptiver Aufkonzentration (Aktivkohle, Zeolithe, Festbetttechnologie), Wasserdampfdesorption und Kondensation sowie aufwändiger Kondensataufarbeitung wirtschaftlich darstellbar. Rotoren werden erfahrungsgemäß hierfür nicht eingesetzt. Für Lösemittelmassenströme unterhalb der benannten Schwelle ist der Einsatz von regenerativen Nachverbrennungsanlagen Stand der Technik, die Lösemittel oxidieren und werden damit in die nichttoxischen Substanzen Kohlendioxid und Wasser umgewandelt. Zur Erhöhung der Ressourcenef- fizienz und Senkung des Kohlendioxidausstoßes kann ein absorptives Aufkonzentra- tionsverfahren mit Inertgasdesorption (Stickstoff) erwogen werden. Der besondere Vorteil dieses Verfahrensansatzes liegt in der niedrigen Desorptionstemperatur mit Inertgas (100…130) °C. Im Fall von Adsorbentien würde hierfür eine deutlich höhere Desorptionstemperatur (> 200 °C) vonnöten sein, so dass in Verbindung mit dem Wasser aus der Umgebungsluft und der großen, ggf. katalytisch unterstützenden Oberfläche des Adsorbens eine Zersetzung vorwiegend von Ethylacetat zu Essigsäure auftreten würde [5].

Um den Nachweis

• einer Wirtschaftlichkeit der Lösemittelrückgewinnung auch deutlich unterhalb eines Lösemittelmassenstroms von 1 t/h darstellen zu können,

• einer Wiedereinsetzbarkeit der rückgewonnenen Lösemittel beim Druckprozess zu führen,

Emissionsminderung

wird ein von der Deutschen Bundesstiftung Umwelt gefördertes Forschungs- und Ent- wicklungsvorhaben durchgeführt [5]. Den zugehörigen neuartigen Technologieansatz zeigt Bild 9, wobei die Wärmeerzeugung für die Produktion separat erfolgen muss.

Bild 9: Lösemittelrückgewinnung mittels Hochsiederwäsche und Desorbatkondensation (vereinfachte Darstellung)

Quelle: DBU-Vorhaben: NALF – Neuartiges Aufkonzentrationsverfahren im Flexoverpackungsdruck. Laufzeit 03/2015 – 09/2017.

Antragsteller: AWS Group AG.

Emissionsminderung

Das Schema entspricht dem derzeitigen Stand bei der Verfahrensentwicklung, die vor- gesehene Gasturbine zur Bereitstellung von elektrischer Energie sowie Prozesswärme zur Beheizung des Absorbates (Wärmeübertrager oberhalb der Desorptionskolonne (6), Einkopplung von Wärme W) wurde der Übersichtlichkeit halber nicht dargestellt.

Gleiches gilt für die Lösemittelaufbereitung (LMA).

Der Verfahrensansatz ist zunächst gekennzeichnet durch eine Abgaskühlung, zumal sich die Aufnahmefähigkeit des Absorbens (hier Genosorb 18434) bei sinkender Tem- peratur signifikant verbessert [4]. Es folgt eine neunstufige Wäsche (Wäscher 1 bis 3) und ein Demister (4). Die Zahl der Waschstufen resultiert aus einem F&E-Projekt [4], das ebenfalls durch die Deutsche Bundesstiftung Umwelt gefördert wurde. Im Rahmen dieses Projektes ist eine effiziente Waschstufe bzw. ein Absorber für Abluftbeladungen mit Lösemitteln bis zu etwa 8 g/m³, wie sie im Bereich des Flexo- bzw. Tiefdruckes auftreten, entwickelt und erprobt worden.

In Zukunft stehen die Seite der Desorption und insbesondere die Lösemittelkonden- sation im Vordergrund. Gleichwohl wurde eine Abschätzung des Aufwands für die Schritte der Inertgasdesorption, der mehrstufigen Kondensation sowie der Lösemit- telaufarbeitung (insbesondere Destillation) auf der Basis von Erfahrungswerten in anderen Branchen des industriellen Kooperationspartners AWS Group AG, Heilbronn vorgenommen. Das Absorbat wird in einem Pufferbehälter (7) gesammelt, anschließend aufgeheizt und in einer Desorptionskolonne (6) im Gegenstrom zum Desorptionsfluid Inertgas (Stickstoff) geführt. Das Desorbat gelangt in eine dreistufige Kondensations- strecke (Stufen I bis III). Zunächst gilt es, das im Desorbat befindliche Genosorb für den Absorptionskreislauf zurückzugewinnen. Hierfür reicht ein Temperaturniveau von etwa 50 °C (Stufe I) aus. Anschließend wird der größte Teil des vom Absorbens aus der Umgebungsluft aufgenommenen Wassers (mit geringen Lösemittelanteilen) bis etwa 2 °C (Stufe II) abgeschieden. Schließlich erfolgt die Kondensation der organischen Lösemittel bei Temperaturen von weniger als -40 °C. Die Fraktionen aus den Stufen II und III gelangen in die bereits benannte Lösemittelaufarbeitung, woraus das Recyclat resultiert. Dies soll zur Einstellung der Viskosität der angelieferten Druckfarben dienen und damit den Lösemittelkreislauf schließen.

Ein in [3] dargelegter Vergleich zwischen der konventionellen Technologie der rege- nerativen thermischen Oxidation für lösemittelhaltige Abluftströme im Verpackungs- druck mit dem neuen Technologieansatz einer Aufkonzentration mittels Hochsiedern hat ergeben, dass

• auch bei Lösemittelmassenströmen deutlich unter einer Tonne je Stunde ein wirt- schaftlich tragfähiges Konzept möglich ist (Amortisationszeit 2 bis 4 Jahre)

• die Gesamtkohlenstoffdioxidemissionen in erheblichem Umfang gesenkt werden können (40 bis 50 Prozent)

Somit lohnt die Weiterentwicklung des neuen Technologieansatzes bis zur technischen Reife.

4 Produkt der Fa. Clariant

Emissionsminderung

3. Fazit und Ausblick

Im Rahmen der vorliegenden Betrachtungen sind unterschiedliche Aufkonzentrati- onssysteme für kohlenwasserstoffhaltige Abgase untersucht worden. Dabei hat sich folgendes herausgestellt:

• Grundsätzlich sollte das Bestreben im Vordergrund stehen, schon innerhalb eines Trocknungsprozesses eine möglichst hohe Aufkonzentration von z. B. organischen Stoffen zu erzielen.

• Ist die Aufkonzentration innerhalb eines Trockners nicht oder nur sehr begrenzt möglich, bietet sich die sogenannte externe Aufkonzentration an.

• Sind die Abgasbeladungen dabei relativ klein und ist die Stoffvielfalt groß, kann eine Oxidation des Aufkonzentrats bzw. Desorbats vorteilhaft sein. Bei hohen Abgasbeladungen und wenigen organischen Lösemittelkomponenten sollte eine Rückgewinnung erwogen werden

• Die externe Aufkonzentration kann energetisch sinnvoll und wirtschaftlich inter- essant im Vergleich zur unmittelbaren Oxidation z. B. innerhalb einer regenerati- ven Nachverbrennungsanlage sein. Es ist für belastbare Entscheidungsgrundlagen jedoch eine Einzelfallbetrachtung notwendig.

• Ob ein ad- oder absorptives Aufkonzentrationssystem mit dem Ziel der an- schließenden Oxidation gewählt wird, muss anhand der jeweiligen betrieblichen Gegebenheiten entschieden werden. Während z. B. der adsorptive Aufkonzent- rationsrotor sehr erprobt ist, ermöglicht das absorptive System neben hohen Auf- konzentrationsverhältnissen eine einfache zeitliche und/oder örtliche Trennung von Absorption und Desorption, so dass sich z.B. Nachrüstungen einfach und kostengünstig gestalten lassen.

• Im Fall von Bestrebungen zur Rückgewinnung von Lösemitteln z. B. im Bereich der Bedruckung flexibler Verpackungen unterhalb einer Massenschwelle von 1 t/h lässt die Entwicklung eines Systems zur absorptiven Aufkonzentration im Gegensatz zur adsorptiven Aufkonzentration mit Wasserdampfdesorption ein wirtschaftlich tragfähiges und ökologisch sinnvolles Anlagenkonzept erwarten.

4. Literatur

[1] AiF-Vorhaben-Nr. 15400N: Regelungsstrategie für den heißen Bypass von regenerativen Nach- verbrennungsanlagen zur Stabilisierung der Brennraumtemperatur im überautothermen Be- trieb. Clausthal-Zellerfeld, 12.05.15

[2] Carlowitz, O.; Meyer, S.; Schricker, B.; Förster, M.: Prozesswärmeerzeugung im heißen Bypass von RTO-Anlagen versus separater Wärmeerzeugung. Chemie Ingenieur Technik (eingereicht) [3] Carlowitz, O.; Meyer, S.; Napp, M.; Pfutterer, M.; Altmann, J.: Lösemittelrückgewinnung im

Verpackungsdruck - Stoffrecycling versus Verbrennung. Clausthaler Zentrum für Materialtech- nik: Fortschrittsberichte der Materialforschung und Werkstofftechnik / Bulletin of Materials Research and Engineering. Shaker Verlag GmbH, S. 493-504, 2015

Emissionsminderung

[4] DBU-Vorhaben: eSorb – ein neuer Baustein zur effizienten Stoffrückgewinnung aus der Gas- phase. Laufzeit 03/2013 – 08/2014. Antragsteller: AWS Group AG

[5] DBU-Vorhaben: NALF – Neuartiges Aufkonzentrationsverfahren im Flexoverpackungsdruck.

Laufzeit 03/2015 – 09/2017. Antragsteller: AWS Group AG.

[6] Neese, O.: Analyse und Erprobung von Konzepten zur Senkung des Primärenergieeinsatzes bei bestehenden Lacktrocknersystemen am Beispiel der Automobilindustrie. Dissertation, TU Clausthal, 2015

[7] Ohlrogge, K.; Peinemann, K.: Lösemittelrückgewinnung mittels Membran. Haus der Technik e. V., Veranstaltungsnummer F-50-804-121-2 Abluftreinigung und Rückgewinnung von orga- nischen Lösungsmitteln, 1992

[8] Pfutterer, M.; Carlowitz, O.: Neues Aufkonzentrationsverfahren für VOC-Ablüfte mittels Ab- sorption. VDI-Bericht 2214: Emissionsminderung 2014. Nürnberg, 20./21.05.2014, VDI-Verlag, Düsseldorf, S. 37-47

[9] Reindorf, T.: Modellierung und Analyse des Betriebsverhaltens von thermischen Nachverbren- nungsanlagen mit regenerativer Abluftvorwärmung. Dissertation, TU Clausthal, 2015 [10] VDI 2441: Prozessgas- und Abgasreinigung durch Kaltplasmaverfahren. Beuth-Verlag, Berlin,

Entwurf, März 2014

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Karl J. Thomé-Kozmiensky, Margit Löschau (Hrsg.):

Immissionsschutz, Band 5

– Recht – Umsetzung – Messung – Emissionsminderung – ISBN 978-3-944310-23-7 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2015

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel, M.Sc. Elisabeth Thomé-Kozmiensky

Erfassung und Layout: Sandra Peters, Ginette Teske, Anne Kuhlo Druck: Beltz Bad Langensalza GmbH

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur aus- zugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig. Zuwiderhand- lungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.