Einsatz minderwertiger Schrotte und Reststoffsituation beim Recycling von Aluminium

Helmut Antrekowitsch, Helmut Paulitsch und Armin Pirker

1. Einleitung ...433

2. Einsatzmöglichkeiten von minderwertigen Schrotten beim Aluminiumrecycling ...437

3. Herausforderungen an die Schmelzmetallurgie beim Recycling von Aluminium ...444

4. Vernetzung von Werkstofftechnik und Recycling bei der Aluminiumsekundärmetallurgie ...446

5. Verwertung von Reststoffen beim Aluminiumrecycling ...449

6. Zusammenfassung ...451

7. Literaturverzeichnis ...451

1. Einleitung

Die hochentwickelte europäische Industrie hängt besonders stark von der Verfügbarkeit der Ressourcen ab. Im Vergleich zu anderen Kontinenten besitzt Europa allerdings nur begrenzte Primärrohstoffe, sodass dem Recycling eine immer größere Bedeutung zukommt. Der enorme Anfall von Sekundärmaterialien sowie die Rohstoffabhängigkeit führen unweigerlich zu der Notwendigkeit, diese sekundären Ressourcen wiederum der Wertschöpfungskette zuzuführen und nicht zu exportieren oder zu deponieren.

Daher ist es die Aufgabe der Gesellschaft, Industrie und Wissenschaft Kreisläufe zu schaffen (Bild 1), welche die primäre und sekundäre Gewinnung von Rohstoffen, im Speziellen von Metallen, ermöglicht um so auch zukünftig den hohen Lebensstandard zu garantieren.

Das Recycling stellt daher eine Zukunftsdisziplin dar, weshalb sich auch die Montanuni- versität Leoben in vielen unterschiedlichen Bereichen mit dieser Thematik beschäftigt.

Die weltweite Entstehung von Recyclingnetzwerken sowie -zentren zeigt darüber hinaus die globale Dimension dieser Entwicklung. Auf dem Gebiet der Verwertungstechno- logien könnte Europa international gesehen eine Vorreiterrolle spielen, darf allerdings diesbezüglich nicht den Anschluss verlieren.

Obwohl nicht zu den kritischen Rohstoffen zählend, besitzt Aluminium jedoch eine große Bedeutung für die europäische Industrie. Diesen mengenmäßigen Führungsan- spruch im Bereich der Nichteisenmetalle zeigt sich auch durch hohe Wachstumsraten in den letzten fünfzig Jahren (Bild 2). 2011 konnte es die Fünfzig-Millionen-Marke mit 53,6 Millionen t überschreiten.

Zukünftig werden weitere, hohe Zuwächse vorausgesagt, sodass die Primär- und Se- kundärmetallurgie dieses Werkstoffes eine besondere Stellung einnimmt. In diesem Zusammenhang sind aber nicht nur die Produktionsmengen von Aluminium selbst von Bedeutung, sondern auch jene der Legierungselemente, da hierbei sowohl eine große Vielfalt vorliegt, als auch diese häufig kritische Metalle darstellen, wie z.B. Mag- nesium, Seltene Erden usw. Aufgrund der Importabhängigkeit dieser Rohstoffe von Europa und hier im Speziellen von Österreich, vor allem im Vergleich zur weltweiten Produktion (Bild 3), müssen besondere Maßnahmen für deren Sicherung getroffen werden. Auch Aluminium zeigt im Rahmen dieser Auswertung seine große Wichtigkeit für die österreichische Industrie.

Wegen des unedlen Charakters ist man darüber hinaus beim Recycling von Alu- minium mit großen Herausforderungen konfrontiert, welche sich vor allem auf die eingesetzten Schrottqualitäten sowie auf die entstehenden Reststoffe beziehen. Um dem bereits angeführten Anspruch der Kreislaufschließung zwischen Primär- und Bild 1: Kreislauf bei der Gewinnung von Metallen

Recycling Werkstoff-

technik

Primär- metallurgie

Weiter- verarbeitung

50 µm

Bild 2: Aluminiumproduktion (primär und sekundär) seit 1900

Quelle: World Bureau of Metal Statistics: Metallstatistik 2001-2011. 99. Jahrgang, Ware, England 2012

Bild 3: Kritische Rohstoffe für Europa sowie im Besonderen für Österreich bezogen auf das Verhältnis Import zur Weltproduktion

Quellen:

Critical raw materials for the EU: Report of the Adhoc Working Group on defining critical raw materials. Internet: http://ec.europa.

eu/enterprise/policies/raw-materials/critical/index:de.htm (Zugriff: 14.8.2011).

Kritische Rohstoffe für die Hochtechnologieanwendung in Österreich: Internet:http://www.nachhaltigwirtschaften.at/e2050:pdf/

kritische:rohstoffe: fuer:hochtechnologieanwendungen_zwischenberichtspraesentation.pdf (Zugriff: 10.9.2012) Produktion

Tonnen 6,00E+07

5,00E+07

4,00E+07

3,00E+07

2,00E+07

1,00E+07

0,00E+00

Gesamt Primär Sekundär

1900 1910 1920 1930 1940 1950 1960 1970 1980 1990 2000 2010

Versorgungsrisiko 5,0

4,5 4,0 3,5 3,0 2,5 2,0 1,5 1,0 0,5 0

Wirtschaftliche Bedeutung

3,0 4,0 5,0 6,0 7,0 8,0 9,0 10,0

Verhältnis

Import nach Österreich/Weltproduktion

Sekundärerzeugung gerecht zu werden, ist an dieser Stelle aber auch die Problematik der anfallenden Rückstände bei der Herstellung aus Bauxiten über die Primärroute, im Wesentlichen der Rotschlamm, sowie der notwendige, hohe Energiebedarf zu er- wähnen. Für eine ganzheitliche Zero-Waste-Strategie mit geschlossenen Kreisläufen ist daher eine Einbeziehung der primären Seite unumgänglich. Dies gilt auch für Europa, selbst dann wenn die Produktion von Primäraluminium rückläufig ist, denn einerseits muss durch Partnerschaften mit Erzeugerländern oder Zukauf über die Metallbörse der Aluminiumbedarf mit hoher Qualität für die Unternehmungen gesichert werden und andererseits lagern nach wie vor große Mengen an Rotschlamm in einzelnen europäischen Ländern auf Deponien bzw. entstehen durch die noch vorhandenen Tonerde- und Schmelzhütten neue Rückstände. Die primären Produzenten leisten jedoch einen besonders wichtigen Beitrag für die Rohstoffversorgung Europas und müssten zur Sicherung des Industriestandortes nachhaltig ausgebaut werden, können aber wegen der Kostensituation aufgrund der nicht wettbewerbsgerechten Bedin- gungen im Vergleich zu anderen Ländern und Kontinenten einen wirtschaftlichen Betrieb nur sehr schwer aufrecht erhalten. Durch die fehlenden Mengen an Schrotten, da Aluminiumwerkstoffe teilweise in langlebigen Produkten vorhanden sind, wie bei- spielsweise im Bereich der Automobil- und Flugzeugindustrie, Gebäudetechnik usw.

sowie der permanenten, globalen Steigerung des Bedarfs, wird in Zukunft der Groß- teil der Metallproduktion nach wie vor über die Primärmetallurgie erfolgen (Bild 2), obwohl das Recycling selbst mengenmäßig kontinuierlich zunimmt. Die sekundären Rohstoffe im Bereich der Aluminiumindustrie spielen allerdings vor allem in Europa eine wichtige Rolle, weil hier einerseits die Erzeugerindustrie und andererseits die Verbraucher angesiedelt sind. Diese Mengen in unterschiedlichen Qualitäten müssen durch verbesserte Verwertungssysteme genutzt werden, wobei hier im Speziellen die minderwertigen Materialien mit höheren Verunreinigungsgehalten zu nennen sind, denn das Recycling von Aluminium stellt nicht nur aus ökonomischen, sondern auch aus ökologischen Gründen eine Notwendigkeit dar. Darüber hinaus begrenzt damit ein Land wie Österreich, welches keine primären Ressourcen im Bereich Aluminium besitzt, die strategische Abhängigkeit von den großen Rohstoffländern.

In weiterer Folge gewinnt der Einsatz von Aluminium als Konstruktions- und Leicht- bauwerkstoff in der modernen Industriegesellschaft immer mehr an Bedeutung.

Hierbei spielt im Besonderen das Festigkeit/Dichte-Verhältnis eine wesentliche Rolle, sodass aufgrund der ständig steigenden Anforderung an die Qualität der Produkte, eine Optimierung der Herstell- und Verarbeitungsprozesse notwendig ist. Vor allem die reproduzierbare Einstellung einer produktspezifischen Schmelzqualität hinsichtlich nichtmetallischer und intermetallischer Einschlüsse ist eine wesentliche Voraussetzung für hervorragende Produkteigenschaften und geringe Ausschussraten. Aufgrund der steigenden Schrottsätze sowie der erhöhten Verunreinigungsgehalte des Einsatzmate- rials ist daher eine umfassende Optimierung der Qualität von Aluminiumschmelzen entlang der Prozesskette in einer Sekundäraluminiumhütte notwendig, um hochwertige Werkstoffe zu erzeugen, welche beispielsweise sowohl in der Automobil- und Luftfahr- tindustrie als auch in der Beleuchtungstechnik eingesetzt werden können. Aber auch gesetzliche Rahmenbedingungen, wie z.B. die Europäische Altautorichtlinie, haben

mit ihren vorgeschriebenen Recyclingquoten sowie den angeführten Stoffverboten entsprechende Auswirkungen auf die Metallurgie und Werkstofftechnik bei Alumi- niumlegierungen. Als Beispiel ist hier das Bleiverbot in Zerspanungslegierungen zu nennen, welche zu veränderten Legierungszusammensetzungen führen, die wiederum durch die notwendigen, neuen Elemente die Recyclingkette beeinflussen. [4]

Des Weiteren verhindern gesetzliche Vorschriften und steigendes Umweltbewusstsein in den industrialisierten Ländern immer mehr das Deponieren von Reststoffen aus der metallurgischen Produktion. Besonders gefährliche Abfälle, welche Inhaltsstoffe mit einem hohen Schadstoffpotenzial aufweisen, sind hier im Besonderen zu erwähnen.

Gleichzeitig stellen diese Materialien aber auch wertvolle Rohstoffe dar, die nutzbare Wertstoffe enthalten. Die gegenwärtig in der Sekundärmetallurgie der Nichteisenme- talle eingesetzten Technologien sind für diese Reststoffe weder verfahrenstechnisch noch ökologisch sowie ökonomisch optimiert. Krätzen, Schlacken und Stäube aus der Aluminiumsekundärindustrie sowie jene aus der Primärmetallurgie (z.B. Rotschlamm) sind heutzutage Materialien, welche einer Verwertung zugeführt werden müssen. Die diesbezügliche Optimierung bestehender Prozesse oder die Entwicklung neuer Ver- fahrensabläufe ist für eine nachhaltige Sicherung der Aluminiumindustrie in Europa von entscheidender Bedeutung. [4]

2. Einsatzmöglichkeiten von minderwertigen Schrotten beim Aluminiumrecycling

In der Industrie und beim Endverbraucher fallen Aluminiumschrotte mit einem teil- weise sehr hohen Anteil an Kohlenwasserstoffverbindungen an und die metallurgische Verarbeitung dieser Einsatzstoffe ist aufgrund der ausreichenden Verfügbarkeit sowie der sehr häufigen Sortenreinheit sinnvoll. Der hohe Organikgehalt limitiert jedoch die Möglichkeit des Einsatzes dieser Rohstoffe, da diese zu Emissionen in erheblichem Aus- maß führen können, negative Auswirkungen auf die Reinheit des erzeugten Aluminiums haben, die Umschmelzverluste erhöhen und eine verstärkte Krätzebildung bewirken.

Aus diesem Grund ist es besonders wichtig, den Wassergehalt und den Organikanteil exakt zu kennen, um die Weiterverarbeitung darauf abstimmen zu können. Allerdings stellen solche Schrotte mit einem hohen organischen Bestandteil auch Energieträger dar, wodurch entsprechende Einsparungen an Brennstoff möglich sind. [5]

Sekundäre Aluminiummaterialien teilen sich in Neu- und Altschrotte auf. Neuschrotte besitzen in der Regel einen hohen Metallgehalt und sind sortenrein. Sie werden entwe- der an das Lieferwerk zurückgegeben oder an Metallhändler verkauft. Das Umschmel- zen findet in Herdschmelzöfen ohne Additive, das heißt ohne Schlackenmetallurgie, statt. Altschrotte besitzen einen höheren Anteil anorganischer (oxidischer) und/oder organischer Anhaftungen (Farben, Lacke, Kunststoffe usw.). Das Schmelzen und Raf- finieren der besonders dünnwandigen Schrotte erfolgt in Trommelschmelzöfen unter einer flüssigen oder festen Salzschlackenphase. Die Grenze des organischen Verunrei- nigungsgehaltes liegt bei 10 bis 12 Gew.-% für einzelne Schrotte, die des Chargenmixes eher bei 6 bis 8 Gew.-%. [6]

Neben der Schrottsorte (z.B. gebrauchte Getränkedosen (UBC), Späne, Abschnitte und gebrauchte Aluminiumverpackungen) sind bei der Beurteilung die Beschaffenheit des Schrottes (z.B. lose, kompaktiert, sauber, beschichtet usw.) sowie die Schrottbestandteile von besonderer Bedeutung. Bei den Störstoffen handelt es sich um Fremdmaterialien, freies Eisen, Feuchtigkeit, inerte und flüchtige sowie kontaminierende Substanzen.

Folgende Begriffe sind genormt und nachfolgend angeführt: [7]

• Beschichteter Schrott: Dieser ist mit einer Beschichtung (z.B. Farbe, Lack, Druck- Farbe, Kunststoff, Papier oder Metall) überzogen. Schrotte mit einer anodisch er- zeugten Oxidschicht zählen nicht in diese Kategorie.

• Fremdstoffe: Diese Substanzen stellen alle physikalische als Teil der Schrottliefe- rung erkennbaren Materialien dar, die von Aluminium sowie den Legierungen verschieden sind. Als Beispiel können Wasser, Öl oder andere Flüssigkeiten, Fett, Holz, Kunststoff, Glas, Steine, Papier, Sand und andere Metalle als Al angeführt werden. Dabei ist nicht von Bedeutung, ob die Fremdstoffe am Schrottstück haften oder getrennt vom Schrott vorliegen.

• Feuchtigkeit: Flüssigkeit, die am Material haftet und als solche im gelieferten Los identifiziert werden kann. Der Eintrag erfolgt bei der Verarbeitung, dem Gebrauch, der Lagerung oder während des Transportes.

• Flüchtige Substanzen: Diese Fremdstoffe können durch eine geeignete Wärmebe- handlung vor dem Schmelzen oder in speziell konstruierten Schmelzöfen entfernt werden. Die Verflüchtigung kann durch Verdampfen (z.B. bei Wasser), Vergasen (bei festen Stoffen wie Farben, Papier, Kunststoffen usw.) oder durch einen staub- förmigen Austrag (Entstaubung) erfolgen.

Problematisch sind bei den Neuschrotten die sogenannten Low-Grade-Materialien mit einem nichtmetallischen organischen Anteil von über 15 Gew.-%. Die hierfür notwendige mechanische oder thermische Aufbereitung ist zurzeit entweder technisch unzulänglich oder unwirtschaftlich. Bei den Altschrotten sind es die gleichen Qualitäten und hier insbesondere die dünnwandigen (< 20 µm, Getränkedosen und Folien bzw.

Folienverbunde aller Art) Verbundschrotte, die immer noch eine unbefriedigende Erfassungs- und Recyclingquote aufweisen. Diese Materialien wandeln sich im Ofen von endothermen zu exothermen Schrotten mit einem Überangebot an Energie im metallurgischen Aggregat. [6]

Aufgrund der vielseitigen Einsetzbarkeit des Werkstoffes Aluminium ist ebenfalls eine große Anzahl an unterschiedlichen Schrotten vorhanden. Der in diesen Rest- stoffen enthaltene Metallanteil kann daher sehr stark variieren. Bei einem trockenen, sortenreinen Vorstoff wird der Wertmetallanteil maßgeblich durch das Gewicht der Beschichtung bestimmt. Wie in Tabelle 1 ersichtlich, kann dieser zwischen zwei bis neunzig Prozent variieren. [8]

Es existiert eine große Anzahl unterschiedlicher Arten von Beschichtungen bei Aluminiumprodukten, wobei jede ein anderes Verhalten bei der Pyrolyse aufweist.

Die dabei freiwerdenden Emissionen stehen in Zusammenhang mit den enthaltenen Inhaltsstoffen. Im Wesentlichen setzen sich die Überzüge aus Kunststoffen, Papier,

Farben, Lacken, Tinten und diversen Ölen zusammen. Bei dem Aufbau sind sowohl einfache, einschichtige Lackierungen möglich, als auch mehrschichtige, laminatartige Strukturen aus Papier und Kunststoff, wie das bei Verpackungsmaterialien vorliegt. Die komplexe Struktur hat eine Verminderung des Aluminiumanteils bei dieser Art von Schrott zur Folge. Zudem erhöht sich mit steigendem Kunststoffanteil das Risiko zur Entstehung giftiger Emissionen während der Pyrolyse. [8]

Die Bestandteile der unterschiedlichen Beschichtungen lassen sich in organische und anorganische Komponenten unterteilen. Die ersteren bestehen aus Kohlenstoff- verbindungen, welche bei Erhöhung der Temperatur verflüchtigen oder cracken. [8]

Eine Erwärmung hat auf die anorganischen Komponenten keinen Einfluss. Diese Frak- tion setzt sich nach der Wärmebehandlung aus Aschen und Metalloxiden (Pigmente) zusammen, die unter anderem für die Farbgebung nötig sind. Als Beispiel hierfür können Titan- oder Zinkoxid genannt werden. Durch eine thermische Vorbehandlung verflüchtigen sich diese Substanzen nicht. Teilweise kann der Austrag dieser Stoffe über das Abgas in Form von Staub erfolgen, ansonsten haften diese an der Oberfläche des zurückbleibenden Aluminiums. [8]

Aufgrund der vorgeschriebenen Recyclingquoten verstärkt sich der Einsatz dieser Schrotte aus zum Beispiel der Verpackungsindustrie. Grundsätzlich kommen bei der Vorbereitung für den Schmelzprozess mechanische und thermische Technologien in Frage, wobei erstgenannte sehr häufig eine ungenügende Abtrennung von Verun- reinigungen ermöglichen. Daher wird immer öfter eine thermische Vorbehandlung angedacht, um ein höheres Metallausbringen sowie einen gezielteren Energieeintrag bei den Schmelzöfen zu garantieren. Hierbei ist allerdings aus ökonomischen Gründen die entstehende Energie entsprechend für Vorwärmungen von Vorstoffen oder in anderen Einsatzbereichen zu nutzen.

Unter der thermischen Vorbehandlung dieser Schrotte wird eine Erwärmung des eingesetzten Gutes vor dem eigentlichen Schmelzprozess verstanden, um Fremdstoffe, welche als flüchtige Substanzen vorliegen, zu entfernen. [8]

Diese kann in speziell dafür konzipierten Anlagen außerhalb des eigentlichen Schmel- zaggregates erfolgen oder innerhalb des Schmelzofens in direkt dafür vorgesehenen Bereichen. Solche Verfahren besitzen folgende Vorteile: [9]

Schrottsorte Beschichtung Masse Beschichtung

Gew.-%

Folie (blank) Ölrückstände vom

Walzprozess < 10 Bedruckte Folie Farben/Lacke 7 Papier Laminate Papier/Tinte 50 – 70 Plastik Laminate Polymere/Tinten/Wachse 40 – 90 Laminierte Tuben/Rohre Polymere/Lacke 70 Fensterrahmen Lacke/Ummantelungen 21 U.B.C *) Lacke/Farben 2 – 3

*) Used beverage cans

Tabelle 1:

Eigenschaften unterschiedlicher Schrottsorten im Bereich des Aluminiumrecyclings

Quelle: Bateman, W.: Decoating Alu- minum Products and the Environment, Light Metals TMS, (1999), pp. 1099-1106

• Der Energieinhalt der Kohlenwasserstoffe kann genutzt werden.

• Verringerung der Emissionen

• Verbesserung der Kontrollierbarkeit des Schmelzprozesses

• Verringerung der Krätzebildung

• Höhere Reinheit der Schmelze

Bei direktem Einsatz von beschichtetem Material in einer Ofenanlage kommt es zur Bildung erheblicher Gasmengen. Dies ist auf die Zersetzung der Kunststoffe infolge der Temperaturerhöhung zurückzuführen. Einhergehend mit der Gasbildung entste- hen Kohlenstoffpartikel, die mit dem metallischen Aluminium reagieren und Karbide (Al4C3) bilden, welche sich bevorzugt in der Salzschlacke oder Krätze anreichern. Bei der Zwischenlagerung bzw. der Aufarbeitung dieser Krätze können die Karbide mit Wasser reagieren und Methan bilden. Durch eine thermische Behandlung (Pyrolyse) des Schrottes vor dem Einsatz in das Schmelzaggregat lassen sich diese Probleme ver- meiden. Darüber hinaus können Karbide auch in die Aluminiumschmelze gelangen und die Eigenschaften der Legierungen negativ beeinträchtigen. [10]

Einem Forschungsprojekt des Gaswärme-Institutes Essen zufolge, ist eine Reduktion der Umschmelzverluste der Schrottart UBC (Used Beverage Can) geschreddert durch thermische Vorbehandlung um bis zu fünf Prozent möglich [11].

Beim Recycling von Schrotten muss nicht nur auf den Anteil an organischen Kompo- nenten geachtet werden, sondern auch auf den Feuchtegehalt. Laut Definition ist unter Feuchtigkeit der Flüssigkeitsinhalt einer Schrottprobe zu verstehen. Bei diesem kann es sich um Wasser oder andere Substanzen wie Öle oder Emulsionen handeln. Laut EN 13920-1 [12] ist das Wasser in einem Trockenschrank bei 105 °C zu entfernen. Soll- ten andere Flüssigkeiten enthalten sein, so ist eine Temperatur von 360 °C einzustellen.

Über die Differenz der Massen, welche sich aus Einwaage vor und Rückwaage nach dem Trocknen ergibt, ist die Menge an Flüssigkeit (einschließlich Öl) zu ermitteln. Sollten nach dieser Trocknung noch weitere flüchtige Substanzen in der Probe enthalten sein, so sind diese durch vorsichtiges Erwärmen des Einsatzstoffes vollständig zu entfernen.

Dabei ist auf eine unnötige Erhitzung des Materials zu verzichten, um die Oxidation des Metalls zu vermeiden. [12]

In Bild 4 sind die Vorgänge während der Pyrolyse schematisch dargestellt. Mit stei- gender Temperatur beginnen die Kunststoffe in der Beschichtung zu cracken. Dabei entstehen Gase, flüssige Teere und Pyrolysekoks [8].

Beschichtetes Metall Zersetzung Verbrennung

CxHy CO2 + Wärme

Bild 4: Veränderung der Beschichtung während des Pyrolysevorganges

Quelle: Kvithyld, A.: Recycling of Light Metals: Optimal Thermal Decoating, Journal of Minerals, Metals and Materials Society 60 (2008), pp. 47-51

Um das Verhalten der Einsatzstoffe genauer beschreiben zu können, ist es sinnvoll, den Prozess in zwei Schritte zu unterteilen. Die Spaltung bzw. thermische Zersetzung der in der Beschichtung vorhandenen Kohlenwasserstoffe und die Verbrennung der Zersetzungsprodukte. Der erste Schritt ist von der Art der Beschichtung und dem Metallsubstrat abhängig. Bei der Verbrennung reagiert der während der Pyrolyse entstandene und an der Oberfläche zurückgebliebene Koks mit dem Sauerstoff zu CO und CO2. [10]

Ein optimales Ergebnis bei der thermischen Vorbehandlung von beschichteten Schrot- ten ist dann erreicht, wenn sich sämtliche organische Komponenten inklusive des Pyrolysekokses verflüchtigt haben und keine zusätzliche Oxidation des Metalls auftritt.

Dieses Resultat lässt sich allerdings nur selten realisieren, da die hierfür notwendigen Parameter schwer zu ermitteln sind. Die Oberfläche und Form der Aluminiumprobe, die Gasatmosphäre während der Behandlung, die Temperatur, die Aufheizrate und die Zusammensetzung der organischen Schicht haben einen Einfluss auf die Vorgänge während der Pyrolyse. [10]

Die Veränderung der Beschichtung in Folge der Temperatureinwirkung ist anhand von thermogravimetrischen (TG) bzw. differential-thermogravimetrischen (DTG) Messungen zu ermitteln (Bild 5). Bei diesen Untersuchungsmethoden werden die thermische Stabilität der Schicht sowie die Kinetik des Zerfalls bestimmt. Zudem besteht die Möglichkeit, die Vorgänge anhand des Aussehens bzw. der Färbung der Oberfläche zu beobachten. [10]

Diese Experimente betrachten Schichten mit definierter Zusammensetzung. Da die Schrotte, welche in der Industrie zum Einsatz kommen, aus mehreren Komponenten mit unterschiedlichen Lagen bestehen, sind diese Ergebnisse nur bedingt in die Praxis übertragbar. [10]

Im Kurvenverlauf von Bild 5 lassen sich die zwei Phasen der Pyrolyse anhand der auftretenden Peaks erkennen. Zu Beginn liegt eine weiße Oberfläche vor. Bei einer Temperatur von etwa 200 °C beginnt die Zersetzung der Kohlenwasserstoffe (1. Phase),

100 200 400

300

200

100 Umsatzrate µg/min

0 0

300 400 500 600 700

Temperatur °C weiße Oberfläche

schwarze Oberfläche

leicht graue

Oberfläche Bild 5:

Zusammenhang von Tempe- ratur und Gewichtsverlust (in Anwesenheit von O2)

Quelle: Kvithyld, A.: Recycling of Light Metals: Optimal Thermal Decoating, Journal of Minerals, Metals and Materials Society 60 (2008), pp. 47-51

was in einer Massenabnahme und einer Farbänderung der Schicht resultiert. Durch die in Folge der Temperaturerhöhung entstehenden festen bzw. flüssigen Reaktionsprodukte an der Oberfläche (Koks und Teer) tritt eine Schwarzfärbung ein. Dieser Vorgang ist bei diesen Überzügen bei etwa 400 °C abgeschlossen. Im Anschluss an die Zersetzung der Beschichtung findet die Oxidation der schwarzen Produkte, einhergehend mit einem erneuten Farbwechsel, statt (2. Phase) [10]. Die Verbrennung beginnt bei den Pigmentpartikeln und breitet sich über die gesamte Oberfläche aus [9, 12].

Bild 6 veranschaulicht die Gasentwick- lung bei der Pyrolyse. Es ist zu erkennen, dass C2H2 nur im ersten Prozessschritt, der Zersetzung, im Abgasstrom detek- tiert wird. Kohlendioxid hingegen tritt in beiden Phasen auf [10]. An dieser Stelle muss erwähnt werden, dass die Messung der entstehenden Gase während der thermischen Zersetzung mit Problemen verbunden ist. Die Gaschromatographie funktioniert nur für weniger komplexe Komponenten und kann aufgrund des Messprinzips nicht für Online-Messungen Anwendung finden. Aus diesem Grund kommt ein Massenspektrometer zum Ein- satz. Dieses ionisiert bzw. defragmentiert die zu messenden Gaskomponenten und detektiert die Ablenkung der geladenen Partikel. Bei organischen Substanzen ist speziell die unvermeidbare Zersetzung der Komponenten problematisch, da die Fragmente bei gleichzeitigem Vorhan- densein mehrerer Kunststoffe in einem Gasgemisch nur schwer zuordenbar sind.

Aus diesem Grund werden oft spezielle Verbindungen ausgewählt, die eine Grup- pe von Kunststoffen repräsentierten. [9]

Bild 6: Gasentwicklung während der Pyro- lyse

Quelle: Kvithyld, A.: Recycling of Light Metals: Optimal Thermal Decoating, Journal of Minerals, Metals and Materials Society 60 (2008), pp. 47-51

Beim Recycling von Aluminium besteht die Möglichkeit, eine Pyrolyse der Einsatzma- terialien als Aufbereitungsschritt des Schrottes vor dem Einsatz in das Schmelzaggregat durchzuführen. Anlagen dieser Art finden beispielsweise in Deutschland Anwendung, wobei diese den Vorteil bieten, dass die Verwendung stark kontaminierter Schrotte und eine Nutzung des entstehenden Gases möglich sind. [13]

Während der Pyrolyse herrscht eine reduzierende Atmosphäre, was den Vorteil hat, dass das Material ohne gravierende Oxidationsverluste für das Einschmelzen zur Ver- fügung steht. Das bei der thermischen Behandlung entstehende Rohgas enthält Teere,

100

Normierte Intensität/DTG

0

DTG CO2

200 300 400 500 600 Temperatur °C

C2H2

Öle, Staub und Schadstoffe. Dieses kann in einem Hochtemperaturprozess cracken, wodurch die Kohlenwasserstoffe der Öle und Teere ebenfalls in Kohlenmonoxid (CO) und Wasserstoff (H2) umwandeln.

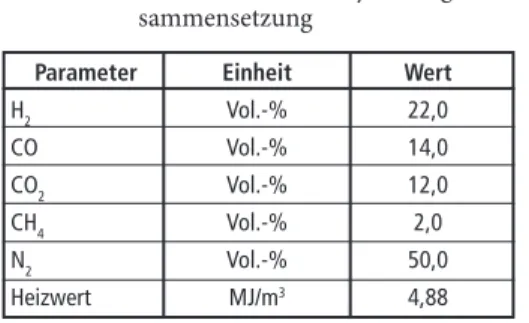

Das auf diese Weise entstehende Schwach- gas hat einen Brennwert von 4,5 bis 5,5 MJ/m3. Eine mögliche Zusammenset- zung eines solchen Pyrolysegases ist in Tabelle 2 zu finden. [13]

Tabelle 2: Charakteristische Synthesegaszu- sammensetzung

Parameter Einheit Wert

H2 Vol.-% 22,0

CO Vol.-% 14,0

CO2 Vol.-% 12,0

CH4 Vol.-% 2,0

N2 Vol.-% 50,0

Heizwert MJ/m3 4,88 Quelle: Escherle, A.: Application of Pyrolysis in Aluminium Recycling, Erzmetall 55 (9) (2002), pp. 471-478

Bild 7: Ofentechnologien beim Recycling unterschiedlicher Al-Schrottsorten

Quelle: Schmitz, C.: Handbook of Aluminum Recycling: Fundamentals. Mechanical Preparation. Metallurgical Processing.

Plant Design; Vulkan-Verlag, 2006 Kammerofen mit oben liegender Char- gie-

rung

Rundofen

Kammerofen mit offenem Vorherd

Zweikammerofen

Dry Hearth Kammer- ofen

Bodenbeheizter Zweikammerofen

Herdschachtofen

Flammofen

Trommelofen

Ovalofen

Gasbeheizter Tiegelofen

Widerstands- tiegel- ofen

Kipptrommelofen Induktions- tiegelofen

Rinnen- induktions- ofen

Kammeröfen Tiegelöfen

Drehrohr bzw.

Drehtrommel

Durch Nutzung dieses Gases als Erdgasersatz kann neben der Kostenersparnis eine Absenkung des Sauerstoffs in der Ofenatmosphäre auf unter drei Prozent und eine verminderte Bildung von Stickoxiden als Vorteil aufgezeigt werden. Demgegenüber steht eine größere Abgasmenge bei der stöchiometrischen Verbrennung im Vergleich zu Erdgas bei gleicher Brennerleistung. Zudem ist der Anteil an drei- oder mehratomigen Molekülen bei Erdgas höher, was einen positiven Einfluss auf die Wärmeübertragung (Strahlung) hat. [13]

Als Aggregate kommen für diese thermische Vorbehandlung neben Drehrohr- und Bandpyrolyseöfen auch Wirbelschichtreaktoren sowie direkt im Schmelzprozess Zweikammeröfen in Frage. Bei der Pyrolyse während des Schmelzprozesses selbst ist sowohl auf die Entstehung von Reststoffen, wie Teer und elementarer Kohlenstoff, zu achten, als auch die unregelmäßige, teilweise sehr starke Temperaturerhöhung durch den Eintrag des Kunststoffes bzw. der organischen Verunreinigung zu berücksichtigen.

Gleichzeitig besteht aber die Möglichkeit, bei einer gezielten Chargenvorbereitung und Ofenführung, einen autogenen Prozess zu realisieren, wodurch große Mengen an Energie eingespart werden können.

Zusammenfassend sind in Bild 7 die unterschiedlichen Ofenaggregate beim Recycling von Aluminium angeführt, wobei die Einsatzgebiete und damit die Möglichkeit einer gezielten Pyrolyse während des Schmelzprozesses sehr stark von den Schrottsorten abhängig sind.

3. Herausforderungen an die Schmelzmetallurgie beim Recycling von Aluminium

Durch die Vielfalt der Einsatzstoffe wird ein sortenreines Recycling immer schwieriger, sodass den Raffinationsprinzipien wie selektive Verbindungsbildung oder der Spül- gastechnik steigende Relevanz zukommt, um hochwertige Produkte auf sekundärem Weg herzustellen. In diesem Zusammenhang ist zu erwähnen, dass die grundlegenden Methoden zur Raffination von Metallen, wie z.B. Aluminium, aufgrund des unedlen Charakters nur sehr bedingt angewendet werden können, wodurch bei minderwer- tigen Schrotten die Bedeutung der Sammlung, Schrottaufbereitung und optimierte Prozessführung stark zunimmt. Der Lehrstuhl für Nichteisenmetallurgie untersucht hierbei mittels Experimenten und Modellierung den Einfluss von Spülgasen in den un- terschiedlichsten Aggregaten der Aluminiumindustrie [15, 16]. Ferner sind optimierte Rotorgeometrien für die in-line-Schmelzeraffination im Gieß- bzw. Warmhalteofen zur Salz- oder Spülgasbehandlung in Zusammenarbeit mit der Austria Metall AG entwickelt worden (Bild 8a). Die Kenntnis der ablaufenden Reaktionsmechanismen während der Schmelzebehandlung ist eine Voraussetzung, um die mögliche Einschlussbildung von nichtmetallischen und intermetallischen Verbindungen (Bild 8b) gezielt zu senken. Da die Abscheidung von nichtmetallischen Einschlüssen besonders bei der Aluminiumse- kundärmetallurgie ein zentrales Thema darstellt, sind unterschiedliche Möglichkeiten zur Entfernung, wie z.B. Spülgaseinrichtungen, Filtersysteme oder elektromagnetische Abscheidungsmethoden, auf ihre Effizienz geprüft worden. Darüber hinaus wurden

Messverfahren zur Evaluierung des Einschlussgehaltes in der Schmelze getestet und eine neue Messtechnik (PreFil-Footprinter) im Prozess etabliert. [17-26]

Im Allgemeinen zeigen bisherige Untersuchungen erhebliche Verbesserungen hin- sichtlich höherer Reaktionsgeschwindigkeiten, Schlacken- und Krätzeminimierung sowie eine Homogenisierung bezüglich der Temperatur und Elementverteilung. Alle Optimierungen sind gleichzusetzen mit einem geringeren Betriebsmittelverbrauch, einer Produktionszeitverkürzung und einer geringeren wiederaufzubereitenden oder zu deponierenden Reststoffmenge. [15-26]

Bild 8: Strömungsausbildung im stationären Zustand bei Einsatz von Rotor I (a), Chromalu- minid-Einschluss (b)

Quelle: Prillhofer, B.; Antrekowitsch, H.: Abscheidung von nichtmetallischen Einschlüssen bei der Raffination von Alumini- umlegierungen, BHM 152 (3) (2007), pp. 53-61

Gerade der Eintrag von unerwünschten Verunreinigungen, wie z.B. Karbiden, ist bei minderwertigen Schrotten ein wesentlicher Faktor, der die mechanischen Eigenschaften der Produkte entscheidend beeinflussen kann. Aluminiumkarbide in den Werkstoffen können folgende Ursachen haben: [14, 30]

• Eintrag mit dem Primäraluminium

• Reaktion mit organischen Verbindungen (Kunststoffe, Öle usw.), welche am Schrott haften

• Wechselwirkung der Schmelze mit SiC in Heizelementen oder Feuerfestmaterialien

• Reaktion mit Graphitelementen (Impeller, Werkzeuge usw.)

• Verbindungsbildung mit dem Kohlenstoff aus Legierungselementen (z.B. Silizium) Die nachfolgenden Reaktionen zeigen die Möglichkeiten der Karbidbildung:

4 Al(l) + 3 C(s) n Al4C3(s) 2 Al(l) + 1,5 O2(g) n Al2O3(s) 2 Al2O3(s) + 9C(s) n Al4C3(s) + 6 CO(g)

0,500,47 0,450,43 0,400,38 0,350,32 0,300,28 0,250,22 0,200,17 0,150,13 0,100,08 0,050,03 0,00

a) m/s

b)

Die daraus entstehenden Einschlüsse (Bild 9) führen zu Qualitätseinbußen, sodass ei- nerseits die Entstehung vermieden werden muss und andererseits vorhandene Karbide aus der Aluminiumschmelze durch Spülgastechnik und Filtration zu entfernen sind.

Beim Einsatz von minderwertigen Schrotten ist daher die Optimierung der einzelnen Prozessschritte, von der Sammlung, Aufbereitung bis zum Schmelz- und Gießbetrieb, unumgänglich, um auch bei diesen Vormaterialien hochwertige Werkstoffe zu garan- tieren.

4. Vernetzung von Werkstofftechnik und Recycling bei der Aluminiumsekundärmetallurgie

Aufgrund der mangelnden Raffinationsmöglichkeiten, was dazu führt, dass praktisch alle Legierungselemente im Aluminium verbleiben, da diese einen edleren Charak- ter aufweisen, ist es besonders wichtig, das Verhalten der einzelnen Zusatzelemente sowie die Wechselwirkungen untereinander zu kennen. Ein alleiniges Verdünnen der Schmelze mit Reinaluminium wird zukünftig sowohl aus wirtschaftlichen als auch aufgrund von gesetzlichen Vorgaben hinsichtlich der Recyclingquoten nicht funktio- nieren. Darüber hinaus werden in bestimmten Bereichen neue Legierungsvarianten gefordert, da beispielsweise in den EU-Richtlinien Stoffverbote vorgeschrieben sind.

Diese Gesetze schränken zum Beispiel den Einsatz von Blei aufgrund seines hohen Gefährdungspotenzials stark ein und betreffen insbesondere die metallverarbeitende Industrie, in der diese Elemente als Legierungsbestandteil Anwendung finden. Seit 1. Juli 2008 ist die Produktion von Aluminium-Automatenlegierungen mit Pb-Gehalten über 0,4 Prozent verboten. Das zugesetzte Blei von bis zu 2,0 Prozent, welches die erforderliche Zerspanbarkeit gewährleistet, muss durch andere Legierungselemente, wie zum Beispiel Zinn, substituiert werden. Im Rahmen von umfangreichen Unter- suchungen erfolgten am Lehrstuhl für Nichteisenmetallurgie in Zusammenarbeit mit

Bild 9:

Karbideinschluss in einer Alu- miniumlegierung

Quellen:

Ricks, R. A.; Evans, P. V.; Enright, P. G.:

The science and technology of molten metal and direct chill (D.C.) casting.

Eduction Program, Birmingham (2008) Sampath, D.; Flick, P. G.J.; Pool, J.; Boen- der, W.; Rijswijk, W.: Sampling of alumi- nium melts and detection of nonmetallic inclusions using LAIS. Light Metals TMS, (1996), pp. 817-821

Forschungspartner aus verschiedenen Branchen die Produktion sowie die Überprü- fung neuer AlCuMgSn-Legierungen hinsichtlich der weiteren Verarbeitbarkeit. Im Besonderen spielte hierbei das Strang- sowie Fließpressen, Ausscheidungshärten, die spanende Bearbeitung sowie das Eloxieren eine entscheidende Rolle. Die Charakte- risierung des Gefüges, die Umformbarkeit, die mechanischen Eigenschaften und die Korrosionsbeständigkeit ergänzten die praxisnahen Versuche. Die Auswirkungen von Mengenvariationen der Hauptlegierungselemente Zinn, Kupfer, Magnesium, Mangan und Titan, sowie der Einfluss von zusätzlichen Sonderlegierungselementen wie Cer, Yttrium oder Zirkon auf das Materialverhalten der AlCuMgSn-Knetlegierung wurden in umfassenden Experimenten untersucht. [30-33]

Es zeigte sich, dass mittlere Cu-Gehalte den Kompromiss zwischen ausreichend hoher Legierungsfestigkeit und guter Zerspanbarkeit bieten. Höhere Mn-Konzentrationen fördern die Bildung von kurzen Spänen, wohingegen der Mg-Gehalt an der Untergrenze des Legierungsfensters liegen muss, um die Spanbarkeit nicht negativ zu beeinflussen.

Die Ausscheidungen der jeweiligen Phasen werden in Bild 10 im Guss- sowie im ho- mogenisierten Zustand dargestellt. Zinn beeinflusst in dieser Form entscheidend die Zerspanbarkeit in Richtung kurzer Späne, ohne die anderen Werte, wie mechanische Eigenschaften, Korrosionsbeständigkeit, Umformbarkeit usw., negativ zu verändern.

Allerdings kann es beim Recycling dieser Materialien zu einem erhöhten Anteil von Zinn für andere Legierungsgruppen kommen, sodass dadurch ein negativer Effekt gegeben ist. Da dieses Element aufgrund des edlen Charakters nicht durch schmelz- metallurgische Maßnahmen, außer eine Senkung des Gehaltes über das Verdünnen mit Primärmetall, zu verringern ist, zeigt sich hier deutlich die Notwendigkeit einer Vernetzung zwischen Werkstoff- und Verfahrenstechnik, damit im Rahmen der Le- gierungsentwicklung bereits Konzepte für Recyclingtechnologien angedacht werden, um zukünftig hochwertige Produkte bei gleichzeitig ansteigendem Recyclinganteil zu garantieren. [30-33]

Gusszustand Nach einer Homogenisierung von 23 h und

bei 480 °C Bild 10: Rückstreuelektronen-Bilder der Legierung AlCuMgSn1.5

Quelle: Koch, S.: Untersuchungen von bleifreien Aluminium-Automatenlegierungen, Dissertation, Montanuniversität Leoben, (2010)

Ein zurzeit laufendes Forschungsprojekt erweitert die bereits durchgeführten Untersu- chungen hinsichtlich Zusammensetzung der Aluminiumwerkstoffe sowie Auswirkun- gen auf die Zerspanbarkeit und berücksichtig zusätzlich das Verhalten der Legierung bei Oberflächenbehandlungen.

Ein weiteres Beispiel stellt die Optimierung der am häufigsten eingesetzten Sekun- därgusslegierung AlSi9Cu3 (A226), dar. Dieser Werkstoff weist ein sehr breites Tole- ranzfenster an erlaubten Legierungselementen auf, weshalb er sich besonders gut für das Recycling eignet. Dies bietet in erster Linie die Möglichkeit, viele verschiedene Schrottarten für die Produktion der Legierung zu verwenden, birgt jedoch auch die Gefahr, dass bei Unkenntnis der komplexen Wirkungsweise der jeweiligen Elemente signifikante Schwankungen bezüglich Gießbarkeit und mechanischen Eigenschaften auftreten können, welche sich auf die Prozessstabilität und somit direkt auf die Bau- teilqualität auswirken. [34-38]

In Kooperation mit der AMAG Austria Metall AG konnte anhand industrienaher Kokillenguss-Experimente gezeigt werden, dass eine hohe Bandbreite der Eigenschaf- ten der A226-Legierung gegeben ist (Bild 11). Die Streckgrenze getrennt vergossener

Gleichmaßdehnung

%

Fließlänge mm Streckgrenze Rp 0,2 MPa

4

3

2

1

100 150

200 400 500 600 700 800

Bild 11: Mechanische Eigenschaften und Fließlänge innerhalb des Toleranzfensters der Legierung A226

Quellen:

Pucher, P.; Antrekowitsch, H.; Böttcher, H.; Kaufmann, H.; Uggowitzer, P.: Einfluss der Legierungszusammensetzung auf die mechanischen Eigenschaften der Sekundärlegierung A226 (AlSi9Cu3) im wärmebehandelten T6-Zustand. Giessereipraxis (2009) 11, 354–358

Pucher, P.; Böttcher, H.; Kaufmann, H.; Antrekowitsch, H.; Uggowitzer, P.: Einfluss der Legierungszusammensetzung auf die mechanischen Eigenschaften und das Fließvermögen der Sekundärlegierung A226 (AlSi9Cu3). Giessereipraxis (2009), 3, 71–78 Pucher, P.; Antrekowitsch, H.; Böttcher, H.; Kaufmann, H.; Uggowitzer, P.: Computerunterstützte Vorhersage Mechanischer Kennwerte von A226. Giesserei 11 (2010), pp.42-49

Pucher, P.; Antrekowitsch, H.; Böttcher, H.; Kaufmann, H.; Uggowitzer, P.: Influence of compositional variations on microstruc- tural evolution, mechanical properties and fluidity of the secondary foundry alloy AlSi9Cu3. International Journal of Cast Metals Research 23 (2010), 375–383

Pucher, P.: Optimierung der mechanischen und gießtechnologischen Eigenschaften der Sekundärgusslegierung A226. Dissertation, Montanuniversität Leoben, 2011

Zugproben liegt in einem Bereich zwischen 110 und 400 MPa, während die Bruch- dehnung Werte zwischen 0,35 und sieben Prozent erreichen kann. Die ermittelten Fließlängen variieren von weniger als 400 mm bis knapp über 800 mm [34-38].

Neben der Evaluierung des Leistungsprofiles der Legierung A226 wurde das Korro- sionsverhalten untersucht und eine duktile Sekundärgussvariante entwickelt, deren Bruchdehnung im Zustand T6 Werte bis knapp zwanzig Prozent erreichte. Auf Basis der durchgeführten experimentellen Untersuchungen war es möglich, ein Software- Tool, den AMAG TopCast Alloy Designer, zu erstellen, mit dessen Hilfe eine Prognose der mechanischen und gießtechnologischen Eigenschaften der A226 möglich ist. Diese Maßnahmen führen in weiterer Folge zu einem vergrößerten Einsatzgebiet dieser Sekundärgusslegierung, sodass auch minderwertige Schrotte verstärkt Anwendung finden können. [34-38]

5. Verwertung von Reststoffen beim Aluminiumrecycling

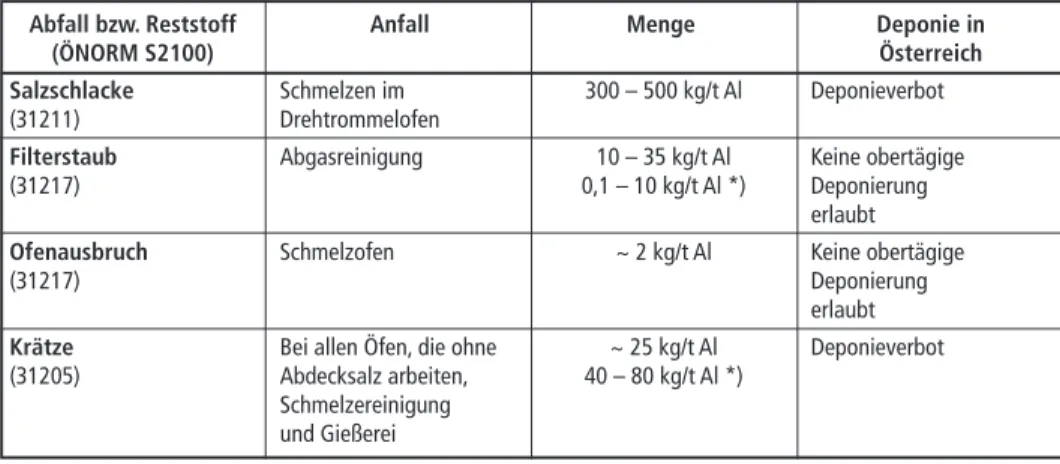

Bei der Herstellung von Sekundäraluminium mit und ohne Salz fallen unterschiedliche Rückstände (Krätze, Staub, Salzschlacke usw.) an, welche in Tabelle 3 dargestellt sind.

Die ökologische Problematik der Abfall- bzw. Reststoffe erleichtert aufgrund ihrer enthaltenen Wertstoffe ein Recycling unter ökonomischen Gesichtspunkten [39].

Tabelle 3: Übersicht der wichtigsten Abfälle bzw. Reststoffe der Sekundäraluminiumproduktion

Abfall bzw. Reststoff Anfall Menge Deponie in

(ÖNORM S2100) Österreich

Salzschlacke Schmelzen im 300 – 500 kg/t Al Deponieverbot (31211) Drehtrommelofen

Filterstaub Abgasreinigung 10 – 35 kg/t Al Keine obertägige

(31217) 0,1 – 10 kg/t Al *) Deponierung

erlaubt Ofenausbruch Schmelzofen ~ 2 kg/t Al Keine obertägige

(31217) Deponierung

erlaubt Krätze Bei allen Öfen, die ohne ~ 25 kg/t Al Deponieverbot (31205) Abdecksalz arbeiten, 40 – 80 kg/t Al *)

Schmelzereinigung und Gießerei

*) bei Einsatz des Closed-Well-Ofens

Quelle: Krone K.: Aluminium-Recycling: Vom Vorstoff bis zur fertigen Legierung, Aluminium-Verlag, Düsseldorf, (2000)

Beim Schmelzprozess ohne den Einsatz einer Chloridmischung bildet sich eine Krätze, welche bis zu 80 Prozent metallisches Aluminium enthalten kann [33]. Ein Schmelzsalz kommt bei verunreinigten, stark oxidierten Materialien zum Einsatz, wodurch je nach Zugabemenge ein Salzkuchen bzw. eine Salzschlacke entsteht. [40]

Für das Recycling dieser Reststoffe werden unterschiedliche Krätze- und Salzschlacken- aufbereitungsverfahren eingesetzt, wobei die Charakterisierung von Verarbeitungs- rückständen sowie die abschließende wirtschaftliche Betrachtung der Weiterverwen- dungsmöglichkeiten von diesen Rückstandsprodukten von großer Bedeutung sind [40].

Teilweise ist die Aufbereitung und Wiedergewinnung von Aluminium bzw. der Salze aus den Rückständen in Österreich möglich. Die Verarbeitung von Salzschlacke erfolgt allerdings aufgrund gesetzlicher Rahmenbedingungen im Ausland, z.B. in Deutsch- land. Grundsätzlich muss jedoch erwähnt werden, dass die Deponierung aller bei der Herstellung von Sekundäraluminium anfallenden Reststoffe mit Problemen verbunden ist (auswaschbare Substanzen, Schwermetalle, PCDD usw.). [39-41]

Bild 12 beschreibt den Prozessfluss der Krätzeaufbereitung, wobei heutzutage die Ver- arbeitung im Wesentlichen mit Kipp- bzw. Drehtrommelofen erfolgt. Die anfallende Salzschlacke muss wiederum einer Verarbeitung (Heiß-Löse-Verfahren) zugeführt werden. Die erhaltene Metallfraktion, welche bei der Behandlung der heißen Krätze und der Salzschlackenaufbereitung (Bild 12) entsteht, wird wieder anschließend im Schmelzprozess verwendet. [31, 33]

Krätze

Krätzerückstand Almed

Almet

Primär- und Sekundär-

aluminiumproduktion Krätzeaufbereitung

Drehtrommelofen

Salzschlacken- aufbereitung oder Deponierung

Bild 12: Prozessablauf bei der Aufarbeitung von Krätze

Quellen:

Paulitsch, P.: Verwertungsstrategien für Reststoffe aus der Aluminiumsekundärmetallurgie, Dissertation, Montanuniversität Leoben, (2012)

Konetschnik, S.: Verwertungsstrategien für gefährliche nichteisenmetallhaltige Rückstände, Dissertation, Montanuniversität Leoben, (2010)

Mit Hilfe einer umfangreichen Charakterisierung der entstehenden Reststoffe im Be- reich der Sekundäraluminiumerzeugung wird am Lehrstuhl für Nichteisenmetallurgie der Montanuniversität Leoben versucht, Prozesse, basierend auf bestehenden und neuen Technologien zu konzipieren, welche sich mit der Aufarbeitung dieser Materialien, unter Berücksichtigung unterschiedlicher Wiederverwertungsmöglichkeiten der anfallen- den Rückstände, beschäftigen. Dabei ist nicht nur die Verringerung von Kosten bzw.

eine Gewinnmaximierung durch die Rückgewinnung vom Wertmetall und der Salze wesentlich, sondern auch der durch Minimierung des Deponievolumens erzielbare Nachhaltigkeitsaspekt. In diesem Zusammenhang ist wiederum auf die noch vorhan- denen Ablagerungen im Bereich der Primärmetallurgie zu verweisen, wo durch gezielte Maßnahmen eine wirtschaftliche Verwertung zukünftig gegeben sein sollte. [39-41]

6. Zusammenfassung

Ressourcensicherheit wird zurzeit sehr häufig mit den kritischen Rohstoffen, welche von der EU identifiziert wurden, in Verbindung gebracht. Aluminium zeigt hier keinen Versorgungsengpass, ist aber für die europäische Industrie von besonderer Bedeutung.

Sowohl primär als auch sekundär erzeugte Werkstoffe spielen hier eine entscheidende Rolle und mit ihnen auch die notwendigen Legierungselemente, welche allerdings teilweise den kritischen Rohstoffen entsprechen. Für eine nachhaltige Betrachtung der gesamten Wertschöpfungskette und die Erlangung eines Zero-Waste-Konzeptes sind auch die anfallenden Reststoffe zu berücksichtigen, was jedoch für die Primär- und Sekundärgewinnung gilt. In diesen Zusammenhang kann jedoch zurzeit keinesfalls von ökonomisch und ökologisch optimierten Kreisläufen gesprochen werden.

Im Speziellen sind eine Optimierung der Verfahrenstechnologie sowie die Verbesserung der Werkstofftechnik auf dem Gebiet des Aluminiumrecyclings entscheidende Punkte hinsichtlich der Nachhaltigkeit sowie Wettbewerbsfähigkeit. Neben den gesetzlichen Rahmenbedingungen, welche sowohl Recyclingquoten für Guss- und Knetlegierun- gen einfordern als auch Stoffverbote berücksichtigen, sind sogenannte minderwertige Schrotte, die einen hohen Verunreinigungsanteil aufweisen, eine besondere Herausfor- derung für die Zukunft im Bereich der Sekundärmetallurgie von Aluminium. Darüber hinaus gelangen aufgrund der Substitution von Legierungsbestandteilen neue Elemente mit erhöhten Konzentrationen in den Schrottkreislauf und können die Eigenschaften anderer Legierungsgruppen negativ beeinflussen. Bei den notwendigen Quoten an Recyclingmaterial hingegen, welche von den Kunden der Sekundäraluminiumindustrie verlangt werden, ist ein erhöhter Einsatz von minderwertigen Schrotten erforderlich, was wiederum die Qualität der Produkte sowie den Prozessverlauf beeinflussen und die anfallenden Reststoffmengen erhöht. Der Lehrstuhl für Nichteisenmetallurgie der Montanuniversität Leoben arbeitet daher an Verfahrenskonzepten, welche einerseits die Qualität der Produkte verbessert und andererseits gleichzeitig die Möglichkeit bietet, Schrotte mit erhöhtem, organischem Anteil zu verwerten. Hierbei kommen mechanische und thermische Vorbehandlungsprozesse und integrierte Technologien im Bereich der Schmelzöfen zur Anwendung. Gleichzeitig wird eine Verwertung im Bereich der Reststoffe angestrebt, wo entsprechende Technologien untersucht werden.

7. Literaturverzeichnis

[1] Metallstatistik 2001-2011. 99. Jahrgang, World Bureau of Metal Statistics, Ware, England 2012 [2] Critical raw materials for the EU: Report of the Adhoc Working Group on defining critical raw

materials. Internet: http://ec.europa.eu/enterprise/policies/raw-materials/critical/index:de.htm (Zugriff: 14.8.2011)

[3] Kritische Rohstoffe für die Hochtechnologieanwendung in Österreich: Internet:http://www.

nachhaltigwirtschaften.at/e2050:pdf/kritische:rohstoffe: fuer:hochtechnologieanwendungen_

zwischenberichtspraesentation.pdf (Zugriff: 10.9.2012)

[4] Antrekowitsch, H. et. al.: Recycling und Werkstoffentwicklung von Aluminium, BHM 156 (7), (2011), pp. 287-294

[5] Pirker, A.: Ermittlung von Einflussparametern für die thermische und mechanische Vorbe- handlung ausgewählter Einsatzstoffe in der Aluminiumsekundärmetallurgie, Diplomarbeit, Montanuniversität Leoben, (2011)

[6] Schwalbe, M.: Grundlagen und Möglichkeiten der Verarbeitung von höher kontaminierten Aluminiumschrotten, World of Metallurgy – Erzmetall, 64 (3), (2011), pp. 157-162

[7] EN 12258-3: Aluminium und Aluminiumlegierungen Begriffe und Definitionen Teil 3: Schrott, (2000)

[8] Bateman, W.: Decoating Aluminum Products and the Environment, Light Metals TMS, (1999), pp. 1099-1106

[9] Kvithyld, A.: Gases evolved during decoating of aluminium scrap in inert and oxidizing atmos- pheres, Light Metals TMS, (2003), pp. 1091-1095

[10] Kvithyld, A.: Recycling of Light Metals: Optimal Thermal Decoating, Journal of Minerals, Metals and Materials Society 60 (2008), pp. 47-51

[11] Giese, A. und Rahms, D.: Optimierung der thermischen Prozessführung beim Recycling von Aluminium unter Berücksichtigung des Einflusses organischer Anhaftungen auf den Alumi- niumabbrand, Elektronic reference, http://gwiessen.de/fileadmin/documents/igv/Abschlussbe- richt-ALU-II:Giese.pdf, Zugriff: 24. 12. 2011

[12] EN 13920-1: Aluminium und Aluminiumlegierungen Schrott, Teil 1: Allgemeine Anforderun- gen, Probenahme und Prüfung, (2000)

[13] Escherle, A.: Application of Pyrolysis in Aluminium Recycling, Erzmetall 55 (9) (2002), pp. 471-478

[14] Schmitz, C.: Handbook of Aluminum Recycling: Fundamentals. Mechanical Preparation. Me- tallurgical Processing. Plant Design; Vulkan-Verlag, 2006

[15] Antrekowitsch, H.; Complojer, M.; Koch, S.; Paschen, P.; Gamweger, K.; Kraly, A.: Porous lugs for gas purging in the aluminium industry, Proceedings of Aluminium 2006: International Sympo- sium on Aluminium, Conference of Metalurgists COM, Montreal, Canada, (2006), pp. 735-746 [16] Antrekowitsch, H.; Complojer, M.,;Gamweger, K.; Kraly, A.: Process optimisation and quality

improvement by gaspurging in the Alindustry, Proceedings of the 2nd International Light Metals Technology Conference, St. Wolfgang, Österreich, (2005), pp. 97-101

[17] Prillhofer, B.; Lukesch, G.: Schmelzebehandlung von Aluminiumlegierungen im Rinneninduk- tions-Gießofen, BHM, 153 (3) (2008), pp. 97-102

[18] Prillhofer, B.; Böttcher, H.; Antrekowitsch, H.: Weiterentwicklungen zur Evaluierung der Schmelzequalität von Aluminiumlegierungen, basierend auf dem Prefil-Verfahren, BHM, 154 (2009) 7, pp. 314-319

[19] Prillhofer, B.; Antrekowitsch, H.; Böttcher, H.: Optimisation of the melt quality in casting holding furnaces, Proceedings of Light Metals TMS, New Orleans, USA, (2008), S. 627-632

[20] Prillhofer, B.; Antrekowitsch, H.; Böttcher, H.; Enright, P.: Nonmetallic inclusions in the secon- dary aluminium industry for the production of aerospace alloys, Proceedings of Light Metals TMS, New Orleans, USA, (2008) pp. 603-608

[21] Prillhofer, B.; Böttcher, H.; Antrekowitsch, H.: Mögliche Einschlussbildung bei der Herstellung von Walzbarren der Legierung EN AW-7075, Aluminium, Vol. 6, (2008) S. 78-84

[22] Prillhofer, B.; Antrekowitsch, H.: Abscheidung von nichtmetallischen Einschlüssen bei der Raf- fination von Aluminiumlegierungen, BHM 152 (3) (2007), pp. 53-61

[23] Prillhofer, B.; Böttcher, H.; Antrekowitsch, H.: Development and practical performance charac- teristics of a new impeller for metal treatment in casting/holding furnaces, Light Metals (2009), pp. 749-754

[24] Prillhofer, B.; Böttcher, H.; Antrekowitsch, H.: A new methodology for performance evalution of melt refinement processes in the aluminium industry, Light Metals (2009), pp. 689-694 [25] Prillhofer, B.; Böttcher, H.: Mechanisms of Inclusion Formation in EN AW-7075 Melts, Pro-

ceedings of European Metallurgical Conference EMC, Düsseldorf, Deutschland, (2009) S. 1351-1366

[26] Prillhofer, B.: Verbesserung der Stranggussqualität von hochlegierten Al-Walzbarren, Disserta- tion, Montanuniversität Leoben, (2009)

[27] Ricks, R. A.; Evans, P. V.; Enright, P. G.: The science and technology of molten metal and direct chill (D.C.) casting. Eduction Program, Birmingham (2008)

[28] Sampath, D.; Flick, P. G.J.; Pool, J.; Boender, W.; Rijswijk, W.: Sampling of aluminium melts and detection of nonmetallic inclusions using LAIS. Light Metals TMS, (1996), pp. 817-821 [29] Krone K.: Aluminium-Recycling: Vom Vorstoff bis zur fertigen Legierung, Aluminium-Verlag,

Düsseldorf, (2000)

[30] Koch, S. and Antrekowitsch, H.: Effects of varied Sn and Cu content in leadfree Al-Cu based alloys intended for free machining, Proceedings of the Conference of Metallurgists COM, Vancouver, Canada, (2010) pp. 289-298

[31] Koch, S. and Antrekowitsch, H.: Investigations of leadfree aluminium alloys for machining, World of Metallurgy – Erzmetall 64 (1) (2011), pp. 26-30

[32] Koch, S. and Antrekowitsch, H.: Alloying behavior of cu, Mg and Mn in leadfree Alcu based alloys intended for free machining, BHM 156 (1), (2011), pp. 22-27

[33] Koch, S.: Untersuchungen von bleifreien Aluminium-Automatenlegierungen, Dissertation, Montanuniversität Leoben, (2010)

[34] Pucher, P.; Antrekowitsch, H.; Böttcher, H.; Kaufmann, H.; Uggowitzer, P.: Einfluss der Le- gierungszusammensetzung auf die mechanischen Eigenschaften der Sekundärlegierung A226 (AlSi9Cu3) im wärmebehandelten T6-Zustand. Giessereipraxis (2009) 11, 354-358

[35] Pucher, P.; Böttcher, H.; Kaufmann, H.; Antrekowitsch, H.; Uggowitzer, P.: Einfluss der Le- gierungszusammensetzung auf die mechanischen Eigenschaften und das Fließvermögen der Sekundärlegierung A226 (AlSi9Cu3). Giessereipraxis (2009), 3, 71-78

[36] Pucher, P.; Antrekowitsch, H.; Böttcher, H.; Kaufmann, H.; Uggowitzer, P.: Computerunterstützte Vorhersage Mechanischer Kennwerte von A226. Giesserei 11 (2010), pp.42-49

[37] Pucher, P.; Antrekowitsch, H.; Böttcher, H.; Kaufmann, H.; Uggowitzer, P.: Influence of com- positional variations on microstructural evolution, mechanical properties and fluidity of the secondary foundry alloy AlSi9Cu3. International Journal of Cast Metals Research 23 (2010), 375-383

[38] Pucher, P.: Optimierung der mechanischen und gießtechnologischen Eigenschaften der Sekun- därgusslegierung A226. Dissertation, Montanuniversität Leoben, 2011

[39] Paulitsch, P.: Verwertungsstrategien für Reststoffe aus der Aluminiumsekundärmetallurgie, Dis- sertation, Montanuniversität Leoben, (2012)

[40] Prillhofer, R.; Prillhofer, B.; Antrekowitsch, H.: Verwertung von Reststoffen beim Aluminium- Recycling, BHM, 153 (3), (2008), S. 2-7

[41] Konetschnik, S.: Verwertungsstrategien für gefährliche nichteisenmetallhaltige Rückstände, Dissertation, Montanuniversität Leoben, (2010)

Die Deutsche Bibliothek – CIP-Einheitsaufnahme Recycling und Rohstoffe – Band 6

Karl J. Thomé-Kozmiensky, Daniel Goldmann.

– Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2013 ISBN 978-3-935317-97-9

ISBN 978-3-935317-97-9 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2013

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel, M.Sc. Elisabeth Thomé-Kozmiensky

Erfassung und Layout: Ina Böhme, Petra Dittmann, Sandra Peters, Martina Ringgenberg, Ginette Teske, Ulrike Engelmann, LL. M.

Druck: Mediengruppe Universal Grafische Betriebe München GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur aus- zugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig. Zuwiderhand- lungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.