Verbrennung

Gasification of Sewage Sludge and Recovery of Phosphorus – R&D-activities at RWE

Tobias Ginsberg, Jens Hannes, Jörg Kleeberg, Thorsten Liese, Juliane Schaefer and Christian Wolfersdorf

From 2029 on the operators of water treatment plants in Germany are legally obliged to recover Phosphorus (P) from sewage sludge or sewage sludge ash. A new approach is presented to this issue based on transferring the principle of the Wöhler-Process for thermal production of Phosphorus to gasification.

In the Wöhler-Process a mixture of phosphate ore, coke and quartz gravel is fed to an electric arc reduction furnace. At 1,400 to 1,500 °C elementary P is released to the gas phase and subsequently re-condensed from the dedusted gas by means of a water scrubber. Since sewage sludge as well as sewage sludge ash are comparable to phos- phate ore in the way that both contain mineral phosphates, and since high temperature and strongly reducing conditions as given in the electric furnace are present within a gasification reactor as well, it is investigated if and to which extent P is released from sewage sludge or sewage sludge ash during gasification.

Gasification trials with pure sewage sludge as well as with mixtures from sewage sludge, sewage sludge ash and dried lignite have been executed at the lab scale gasifier COORVED (= CO2-reduction by innovative gasifier design) at TU Bergakademie Freiberg and significant P-release was observed.

For further trials it is planned to erect a Multi Fuel Conversion plant for gasification of sewage sludge on pilot scale in the ITZ-CC-framework (= Virtual innovation centre for chemical utilization of sustainable carbon sources – carbon conversion). The ITZ-CC- project is funded by the North Rhine-Westphalian state ministry for economics, in- novation, digitalization and energy. A further R&D-project in the area of Phosphorus recovery is currently being prepared together with partners from the water treatment sector as well as from academia.

Verbrennung

Phosphorrückgewinnung bei der Vergasung von Klärschlamm

Tobias Ginsberg, Jens Hannes, Jörg Kleeberg, Thorsten Liese, Juliane Schaefer und Christian Wolfersdorf

1. P-Rückgewinnung bei der thermochemischen Konversion

von Klärschlamm ...284

2. Ergebnisse ...288

3. Zusammenfassung und Ausblick ...289

4. Literatur ...290 Der Aufbau möglichst geschlossener Stoffkreisläufe und der Verzicht auf die In- anspruchnahme fossiler Ressourcen gewinnt zunehmend an Bedeutung. In Bezug auf die Rückgewinnung von Phosphor ist hier mit der Ende 2017 in Kraft getretenen novellierten Klärschlammverordnung (AbfKlärV) bereits ein konkreter Schritt getan und in Zukunft ist dieses Vorgehen auch auf andere Rohstoffe zu übertragen. Eine besonders wichtige Rolle spielt in diesem Zusammenhang der Kohlenstoff. Auch in Zukunft kann nicht darauf verzichtet werden, kohlenstoffhaltige Rohstoffe und Pro- dukte zu nutzen. Dabei ist jedoch darauf zu achten, dass die Belastung der Atmosphäre durch Freisetzung von Kohlenstoffdioxid und anderen Treibhausgasen aus Strom- und Wärmeerzeugung, Verkehr und chemischer Industrie langfristig erheblich vermindert wird. Dies kann nur gelingen, wenn auch das Wirtschaften in den genannten Sektoren auf weitgehend geschlossene Kohlenstoffkreisläufe umgestellt wird. Einen Beitrag hierzu leistet die stoffliche Nutzung kohlenstoffhaltiger Reststoffe wie etwa Abfall oder eben auch Klärschlamm. Der hierin enthaltene Kohlenstoff kann durch thermochemische Konversion zurückgewonnen und für die Herstellung neuer Produkte genutzt werden.

Die für fossile Kohlenstoffträger entwickelten Technologien [2] können zum großen Teil auf diese Einsatzstoffe übertragen werden.

Besonders interessant ist in diesem Zusammenhang jedoch die gekoppelte Rück- gewinnung von Kohlenstoff und Phosphor in einem einzigen Prozessschritt. Einen Ansatzpunkt hierfür stellt das Wöhler-Verfahren zur industriellen Herstellung von gelbem Phosphor auf thermischem Weg dar [1]. Hierbei wird ein Möller aus Phosphat- erz, im Wesentlichen Fluorapatit Ca5(PO4)3F, Koks und Quarzkies in einen Elektro- Reduktionsofen aufgegeben. Bei etwa 1.500 °C wird der Möller zu flüssiger Schlacke aufgeschmolzen. Durch die elektrische Beheizung mittels eines Lichtbogens ohne weitere Zugabe von Sauerstoff entstehen sehr stark reduzierende Bedingungen, die im Zusammenspiel mit der hohen Temperatur eine Reduktion des im Phosphaterz enthaltenen Phosphates bewirken. Der dabei entstehende elementare Phosphor wird

Verbrennung

in die Gasphase ausgetrieben, der freiwerdende Sauerstoff bildet gemeinsam mit dem Koks aus dem Möller Kohlenstoffmonoxid und das im Erz enthaltene Calcium wird in der Schlacke an das Silizium aus dem Quarzkies gebunden:

4 Ca5(PO4)3F + 18 SiO2 + 30 C → 3 P4 + 18 CaSiO3 + 2 CaF2 + 30 CO (1) Das CO- und P-haltige Gas wird in einem Elektroabscheider bei etwa 400 °C entstaubt.

Anschließend wird das entstaubte Gas in Wasserwäschern unter die Verdampfungstem- peratur des Phosphors von etwa 280 °C und im Weiteren unter die Schmelztemperatur von 44 °C abgekühlt. Der nicht wasserlösliche Phosphor kann anschließend aus dem Waschwasser abgetrennt und zu sehr reiner Phosphorsäure weiterverarbeitet werden.

Drei große Anlagen nach dem Wöhler-Verfahren mit in Summe maximal 100 MW elektrischer Heizleistung wurden zwischen 1953 und 1992 von der Höchst AG am Standort Knapsack bei Köln betrieben. [4]

Zum Einsatz von Klärschlamm oder Klärschlammasche anstelle von Phosphaterz ist dieses Verfahren jedoch aufgrund der erhöhten Eisengehalte im Klärschlamm nicht geeignet. Phosphor wird in der Schlacke als nicht flüchtiges Fe2P an Eisen gebunden und geht damit für die Produktion verloren. Trotzdem wurde der Wöhler-Prozess im RecoPhos-Verfahren [3] auch für die Phosphorrückgewinnung aus Klärschlamm aufgegriffen. Hier erfolgt die elektrische Beheizung nicht per Lichtbogen, sondern über eine induktiv erwärmte Schüttung aus Graphitkugeln. Auf diesen Kugeln bildet sich im Betrieb eine dünne Schlackeschicht aus, durch welche freigesetzter Phosphor schnell in die Gasphase diffundieren kann. Dabei tritt keine nennenswerte Bildung von Fe2P auf.

Als Fazit bleibt festzuhalten, dass Phosphate unter stark reduzierenden Bedingungen und bei Temperaturen oberhalb von 1.500 °C reduziert werden und elementarer Phos- phor ausgetrieben wird. Da diese Bedingungen auch in einem Vergasungsreaktor für kohlenstoffhaltige Einsatzstoffe vorliegen, erscheint die Phosphorrückgewinnung im Zuge der Vergasung von Klärschlamm oder Klärschlammasche-Kohle-Gemenge als eine interessante Verfahrensvariante. Hierbei würden mit der thermischen Behand- lung des Klärschlamms sowie der gleichzeitigen Rückgewinnung von Kohlenstoff und Phosphor in Form von Synthesegas beziehungsweise Phosphorsäure gleich drei wertsteigernde Prozessschritte in einer Anlage durchgeführt.

1. P-Rückgewinnung bei der thermochemischen Konversion von Klärschlamm

Der oben genannte Ansatz wird bei RWE im Rahmen von Forschungs- und Entwick- lungsaktivitäten seit Anfang 2016 verfolgt. Die zugrundeliegende Prozesskette ist in Bild 1 dargestellt.

Einsatzstoffe sind die Energie- und Kohlenstoffträger Rohkohle (Kohlenstoff bildet das Wertprodukt Kohlenstoffmonoxid im Synthesegas und dient als Reduktionspartner für die Phosphate) sowie die Phosphatträger Klärschlamm und/oder Klärschlammasche.

Klärschlamm und Rohkohle müssen vor dem Eintrag in den Vergaser getrocknet werden. Als Vergasungsmittel werden Sauerstoff und Wasserdampf zugegeben. Das

Verbrennung

Rohgas wird nach dem Vergaser gekühlt, entstaubt und anschließend einem Phos- phorabscheider mit dem Ziel zugeführt, elementaren Phosphor und/oder Phosphor- säure in einer handelsüblichen und marktgängigen Qualität zu erhalten. Das Rohgas kann anschließend entweder direkt energetisch verwertet oder aufgereinigt und zu Kohlenwasserstoff-Produkten synthetisiert werden.

In diesem Zusammenhang stellen sich unter anderem die folgenden Fragen:

• Wie ist der Einsatzstoff Klärschlamm hinsichtlich chemischer Zusammensetzung und anderer vergasungsrelevanter Parameter (z. B. Ascheschmelzverhalten) be- schaffen?

• Kann die Sauerstoffzufuhr in den Vergaser so eingestellt werden, dass eine genü- gend hohe Temperatur erreicht wird und der Sauerstoffpartialdruck trotzdem zur vollständigen Reduktion der Phosphate noch ausreichend niedrig ist?

• In welcher Form liegt Phosphor gegebenenfalls in der Gasphase vor und wie können diese Verbindungen in möglichst reiner Form abgeschieden werden?

Bild 1: Blockfließschema einer Anlage zur Vergasung von Klärschlamm-/Klärschlammasche- Kohlegemischen mit integrierter Phosphorrückgewinnung

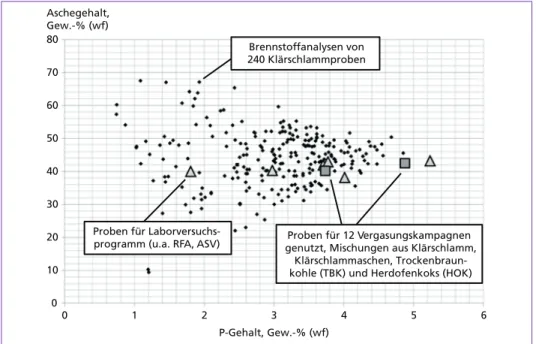

Einen Eindruck von der Bandbreite möglicher Zusammensetzungen verschiedener Klärschlämme vermitteln die in Bild 2 dargestellten Ergebnisse einer umfangreichen Reihenuntersuchung an insgesamt 240 Proben von kommunalen Klärschlämmen, die an verschiedenen RWE-Standorten innerhalb eines Jahres zur Mitverbrennung angenommen wurden.

Die Gehalte an Phosphor und Asche variieren erheblich, wobei die meisten Schlämme Aschegehalte zwischen 30 und 55 Gew.-% (wf) und Phosphor-Gehalte zwischen 2,4 und 4,4 Gew.-% (wf) aufweisen. Weiterhin unterschieden sich die Schlämme hinsichtlich ihrer Gehalte an Aluminium und Eisen, je nachdem ob auf der jeweiligen Kläranlage Aluminium- oder Eisensalze zur Phosphorfällung eingesetzt wurden, sowie hinsichtlich ihrer Spurstoffgehalte.

Auf Basis der Ergebnisse dieser Kampagne wurden Schlämme von sechs unter- schiedlichen Kläranlagen ausgewählt und im Rahmen eines Laborprogramms noch weiter untersucht. Diese sechs Proben sind in Bild 2 durch Dreiecke gekennzeichnet.

Vergaser (TVergas,

O2 )

Rohgas- kühler Rohkohle

Klär- schlamm

Rohgas- filter

Produkt

Klärschlamm- Asche

P, H3PO4 O2/H2O

Schlacke Staub

P-Ab- tren- nung

Ver- brennung

Wärme Trockner

Auf- bereitung,

Synthese

Verbrennung

Diese Proben wurden brennstoffanalytisch ausführlich charakterisiert, einschließlich ihrer Gehalte an Spurstoffen und dem Ascheschmelzverhalten. Darüber hinaus wur- den DTA- und TGA-Messungen durchgeführt, um die Temperaturabhängigkeit der Reaktionen bei Pyrolyse und Vergasung der Proben zu charakterisieren.

Bild 2: Phosphor- und Aschegehalte von insgesamt 240 innerhalb eines Jahres bei RWE zur Mitverbrennung angelieferten Klärschlamm-Proben

Zuletzt wurden die in Bild 2 durch Quadrate gekennzeichneten Klärschlämme aus- gewählt, um daraus Mischbrennstoffe für Vergasungsversuche an der COORVED- Technikums-Vergasungsanlage herzustellen [5] (COORVED = CO2-Reduktion durch innovatives Vergaserdesign). Hierzu wurden insgesamt 3,2 t Klärschlamm mit Hilfe eines Versuchsbandtrockners der Firma BINDER Dehydration GmbH am RWE-Standort Niederaußem getrocknet und anschließend die in Tabelle 1 aufgeführten Brennstoff- mischungen hergestellt.

Tabelle 1: Bei den Vergasungsversuchen an der COORVED-Anlage eingesetzte Brennstoff- mischungen

Einheit Nr. 1 Nr. 2 Nr. 3 Nr. 4 Nr. 5 Klärschlamm Gew.-% – 39,0 39,1 100,0 – Trockenbraunkohle Gew.-% 100,0 61,0 58,7 – 81,5 Klärschlammmitverbrennungsasche Gew.-% – – – – 17,3 Quarzsand Gew.-% – – 2,2 – 1,2 Feuchte (roh) Gew.-% 12,5 10,5 9,3 7,4 10,3 Asche (roh) Gew.-% 12,3 24,1 24,9 42,4 28,4 Heizwert (wf) MJ/kg 22,5 18,0 18,0 11,3 18,0 Phosphor (Asche) Gew.-% 0,0 5,1 7,1 10,0 2,5

Brennstoffanalysen von 240 Klärschlammproben

Proben für Laborversuchs-

programm (u.a. RFA, ASV) Proben für 12 Vergasungskampagnen genutzt, Mischungen aus Klärschlamm,

Klärschlammaschen, Trockenbraun- kohle (TBK) und Herdofenkoks (HOK) Aschegehalt,

Gew.-% (wf) 80

70

60

50

40

30

20

10

0

0 1 2 3

P-Gehalt, Gew.-% (wf)

4 5 6

Verbrennung

Bild 3 zeigt eine Prinzipskizze der COORVED-Technikums-Vergasungsanlage am Ins- titut für Energieverfahrenstechnik und Chemieingenieurwesen der TU Bergakademie Freiberg, an der die Vergasungsversuche mit den oben beschriebenen Brennstoffen durchgeführt wurden. Die einsetzbare Brennstoffwärmeleistung an der Anlage beträgt 60 kW, dies entspricht etwa 10 bis 15 kg/h Brennstoff. Die Anlage ist unterteilt in eine Primär- und eine Sekundärvergasungszone, die übereinander angeordnet und durch einen einschnürenden Steigeschacht unterbrechungsfrei verbunden sind. Primär- und Sekundärzone können individuell mit den Vergasungsmitteln Sauerstoff, Kohlenstoff- dioxid und Wasserdampf beaufschlagt werden.

Brennstoffeintrag (10-15 kg/h)

Primärvergasungsmittel (O2, CO2, Dampf)

Sekundärvergasungsmittel (O2, CO2, Dampf) Primärvergasungszone

(Wirbelschicht, 950 … >1.600 °C)

Sekundärvergasungszone (Festbett,~560 – 600 °C)

Kerzen- filter

Filterasche

Rohgas zur Nachverbrennung (~ 130 – 170 °C)

Heißstaub- Probenahme Rohgas (~ 680 °C)

Bild 3: Schema der COORVED-Technikumsanlage am Institut für Energieverfahrenstechnik und Chemieingenieurwesen der TU Bergakademie Freiberg (60 kWth) [5]

Der Brennstoff wird in den Schacht zwischen Primär- und Sekundärzone aufgegeben und durch das aus der Sekundärzone aufsteigende Gas in die Primärzone mitgerissen.

Das Grobgut im Brennstoff fällt direkt nach unten in die Sekundärzone. In der Primär- zone werden die Vergasungsmittel über eine Lanze mittig in einen senkrecht nach oben gerichteten Freistrahl aufgegeben. Durch diesen Impulseintrag wird eine interne Zirkulationsströmung (spouded bed) ausgebildet. In der Reaktormitte strömen Gas und Brennstoff aufwärts und an den Reaktorwänden wieder abwärts zurück. Zudem entsteht oberhalb der Lanze eine heiße Zone, in der bei hoher Temperatur ein hochwertiges Rohgas mit niedrigem Methan-Gehalt gebildet und die Asche der Brennstoffpartikel oberflächlich angeschmolzen wird. Sobald ein bestimmter Aschegehalt in den Partikeln erreicht wird, beginnen die Partikel aneinander zu haften und es entstehen Agglomerate.

Bei der Abwärtsströmung entlang der Reaktorwand kühlen die Agglomerate ab und werden entweder von der Aufwärtsströmung aus dem Steigeschacht und der Lanze nach oben gerissen, oder sie fallen ab einer bestimmten Größe entgegen der Gasströmung durch den Steigeschacht nach unten in die Sekundärzone. Die Sekundärzone ist als Festbettvergasungsreaktor ausgebildet, in dem die Agglomerate durch Zugabe von Ver- gasungsmittel ausreagieren und der noch vorhandene Rest-Kohlenstoff umgesetzt wird.

Verbrennung

Das erzeugte Rohgas wird aus dem Vergaser abgezogen, kühlt im Verlauf der Rohgas- strecke ab und wird nach Entstaubung in einem Kerzenfilter einer Nachbrennkammer zugeführt.

Diese Technologie soll die Vorteile der Flugstromvergasung (geringer Methan- und Kohlenwasserstoffgehalt des Rohgases aufgrund der hohen Vergasungstemperatur in der heißen Zone) mit den Vorteilen von Wirbelschicht- und Festbettvergasung (Trockenascheabzug bei nahezu vollständigem Kohlenstoffumsatz) verbinden. Sie erscheint daher geeignet für die Klärschlammvergasung mit Phosphorrückgewinnung, da in der heißen Zone das erforderliche hohe Temperaturniveau erreicht wird und der Trockenascheaustrag für die effiziente Behandlung des typischerweise aschereichen Klärschlamms energetische Vorteile bietet.

Die Voraussetzungen zur Reduktion von Phosphaten und zur Freisetzung von Phosphor in die Gasphase können ausschließlich im Bereich der hohen Temperatur oberhalb der Lanze in der Primärvergasungszone gegeben sein. Der Phosphor wird dann mit dem Rohgas aus dem Reaktor ausgetragen und bei entsprechender Abkühlung wieder auf dem ebenfalls ausgetragenen Staub kondensieren. Es wurde daher eine Staub- Probenahme aus dem heißen Rohgas unmittelbar nach Austritt aus dem Vergaser vorgesehen, um ggf. die P-Abreicherung des aufgefangenen Staubs gegenüber der Brennstoffasche zu analysieren.

2. Ergebnisse

An der COORVED-Anlage wurden bislang insgesamt zwölf jeweils eintägige Ver- gasungsversuche mit den in Tabelle 1 aufgeführten Brennstoffen bei Einsatz unter- schiedlicher Vergasungsmittel durchgeführt. Die Versuchsauswertung steht teilweise noch aus. Beispielhaft werden im Folgenden die Ergebnisse eines Vergasungsversuchs mit Brennstoff Nr. 4, also reinem Klärschlamm, dargestellt.

Im Verlauf des Versuchs wurde der Reaktor zunächst mit einem Gasbrenner und anschließend mit Herdofenkoks vorgewärmt. Herdofenkoks und Brennstoff wurden übereinander im Brennstoffsilo vorgelegt, so dass zunächst im Aufwärmbetrieb reiner Herdofenkoks und nach etwa 90 Minuten – erkennbar an einer Zunahme des Wasser- stoffgehalts im Rohgas – zunehmend auch Klärschlamm dosiert wurden. Danach wurden die Vergasungsmittelmengen angehoben und der Betrieb noch über sechs Stunden fortgesetzt, wobei nach etwa drei Stunden näherungsweise stationärer Betrieb erreicht wurde. Während des Aufheizbetriebs mit Herdofenkoks wurde der Reaktor mit einem niedrigeren Sauerstoffverhältnis, also unter stärker reduzierenden Bedingungen betrieben, als im folgenden stationären Betrieb mit Klärschlamm.

Anhand von Auswaagen und Analysen von Brennstoff, Bodenasche und Filterasche konnten die Bilanzen für Asche, Calcium, Eisen und Silizium bis auf relative Bilanzfehler im Bereich von ± 5 % geschlossen werden. Bei der Phosphor-Bilanz ergab sich jedoch ein deutlicher Verlust von 22,9 % des gesamten eingetragenen Phosphors. Der Anteil des Brennstoffs, der in die Primärvergasungszone getragen wurde, lag bei etwa 65 %.

Verbrennung

Mithin ergibt sich eine P-Abreicherung des in die Primärzone eingetragenen Brennstoffs von 36 %. Der verbleibende Brennstoff ist direkt in die Sekundärzone durchgefallen und wurde dort umgesetzt. Aufgrund der niedrigen Temperatur ist hier jedoch nicht davon auszugehen, dass Phosphor ausgetrieben wurde. Während der stationären Betriebsphase wurde eine Heißstaub-Probe entnommen, in der eine P-Abreicherung der Asche von etwa 14 % festgestellt wurden. Diese Abreicherung ist immer noch deut- lich, kann die Gesamtabreicherung von 36 % jedoch nicht erklären.

Es wird daher vermutet, dass beim Übergang von der Anfahrphase mit Herdofenkoks in die Betriebsphase mit Klärschlamm eine deutlich höhere P-Freisetzung als die oben genannten 36 % erreicht wurden. In dieser Zeit vor der oben genannten Anpas- sung der Vergasungsmittelmengen lagen im Vergaser deutlich stärker reduzierende Bedingungen vor als im weiteren Betrieb. Für die weiteren Versuche wurde angestrebt, diese Bedingungen zu reproduzieren. Die Auswertung dieser Versuche steht noch aus.

Ebenfalls noch nicht geklärt ist die Frage, in welcher Form der Phosphor in der Gas- phase vorliegt und wie die entsprechenden Verbindungen in geeigneter Weise, also in möglichst reiner Form abgeschieden und gewonnen werden können. Es ist denkbar, dass Phosphor elementar vorliegt. Aufgrund des im Vergleich zum Wöhler-Verfahren erhöhten Sauerstoff- und Wasserdampfpartialdruckes ist es jedoch wahrscheinlicher, dass Phosphor(sub)oxide entstehen, die gegebenenfalls in anderer Weise als durch Quench-Kondensation abgeschieden werden müssten. Hierzu sind weitere Unter- suchungen geplant.

3. Zusammenfassung und Ausblick

Der vorgestellte Ansatz der thermochemischen Konversion von Klärschlamm mit integrierter Rückgewinnung von Phosphor erscheint als attraktive Möglichkeit, den zukünftigen Anforderungen an die Klärschlammentsorgung in Deutschland auf wirt- schaftliche Art und Weise nachzukommen. Bei dem dargestellten Verfahren können die thermische Behandlung des Klärschlamms und die Rückgewinnung von Phosphor in Form des hochwertigen und marktgängigen Produktes Phosphorsäure in einem Prozessschritt durchgeführt werden. Zudem wird ein hochwertiges Synthesegas als Ausgangsbasis für die Synthese höherer Kohlenwasserstoffe erzeugt und damit ein Beitrag zum Einstieg in eine Kohlenstoffkreislaufwirtschaft geleistet.

Um dieses Konzept zu erproben und zu verifizieren wurden umfangreiche Laborunter- suchungen an mehreren Klärschlammproben sowie bislang zwölf Vergasungsversuche an der COORVED-Technikumsvergasungsanlage am Institut für Energieverfahrens- technik und Chemieingenieurwesen der TU Bergakademie Freiberg durchgeführt. Die bislang erreichten Ergebnisse zeigen, dass eine P-Abreicherung des Brennstoffs bei der Vergasung grundsätzlich möglich ist. Um eine ausreichende Rückgewinnungsquote zu erzielen, ist jedoch eine weitere Optimierung der Prozessführung erforderlich.

Für weitergehende Versuche ist im Rahmen des Virtuellen Innovations- und Techno- logiezentrums zur stofflichen Nutzung nachhaltiger Kohlenstoffquellen (ITZ-CC) die Errichtung einer thermochemischen Konversionsanlage im Pilotmaßstab geplant

Verbrennung

(Multi Fuel Conversion-Anlage, MFC-Anlage). Das Projekt ITZ-CC ist in die Initiative ik2 Kohlenstoffketten der Fraunhofer-Gesellschaft eingebettet und wird durch das Ministerium für Wirtschaft, Innovation, Digitalisierung und Energie des Landes NRW gefördert (Förderkennzeichen: 005-1809-0156). Die MFC-Anlage ist als atmosphä- rischer Flugstromvergaser mit einer Brennstoffwärmeleistung von maximal 600 kW geplant.

In der Definitionsphase des Projektes werden zunächst bis Ende 2019 planerische und experimentelle Vorarbeiten für die Errichtung und den Betrieb der eigentlichen MFC-Anlage durchgeführt. In der Demonstrationsphase des Projektes, für die bis Ab- schluss der Definitionsphase Fördermittel beantragt werden, soll ab 2020 bis 2022 die MFC-Anlage errichtet, in Betrieb genommen und für umfangreiche Versuchsfahrten genutzt werden.

4. Literatur

[1] Corbridge, D. E. C.: Phosphorus – Chemistry, Biochemistry and Technology. Boca Raton: CRC Press Taylor & Francis, 6th Edition 2013

[2] Hannes, J; Liese, T: Advanced CtL/CtG technologies for lignite. In: Fuel 196, 2017, S. 543-549 [3] Schönberg, A.; Samiei, K.; Kern, H.; Raupenstrauch, H.: Der RecoPhos-Prozess – Rückgewin-

nung von Phosphor aus Klärschlammasche. In: Österreichische Wasser- und Abfallwirtschaft 66, 2014, S. 403-407

[4] Schüddemage, H.-D.; Pieper, W.: Knapsack Chemie: Von der Carbidfabrik zum Chemiepark.

Essen: Klartext-Verlag (2002)

[5] Schurz, M.; Laugwitz, A.; Krzack, S.; Meyer, B.: Ash agglomeration in the modified COORVED gasifier. 8th International Freiberg Conference on IGCC & XtL Technologies, 12.-16. Juni 2016, Köln (2016)

Ansprechpartner

Dr.-Ing. Tobias Ginsberg RWE Power AG

Referent Forschung und Entwicklung CoC Brennstoffe (POR-U)

Huyssenallee 2

45128 Essen, Deutschland +49 2271 70-3939

tobias.ginsberg@rwe.com

Weitere beteiligte Institution

TU Bergakademie Freiberg, Freiberg

Institut für Energieverfahrenstechnik und Chemieingenieurwesen

In der aktuellen Ausgabe 2016 | 2017 wird die Dokumentation deutscher Abfallverbrennungsanlagen fortgeschrieben.

Zusammen mit dem ersten Band liegen uns nun zwei Werke vor, die sich gut ergänzen. Für den Leser ergibt sich bei Durchsicht der Bücher ein guter Überblick über den aktuellen deutschen Anlagenpark mit umfassenden Angaben zu Technik und Umwelt- auswirkungen der thermischen Behandlungsanlagen.

Neue Anlagen sind hinzugekommen – insbesondere sind nun auch Ersatzbrennstoffkraftwerke dokumentiert – die übrigen Anlagendaten sind aktualisiert worden. Alle publizierten Informationen wurden von den Betreibern geprüft und freigegeben.

Im aktuellen Buch werden insgesamt 41 Anlagen dargestellt, davon:

• 33 Siedlungsabfallverbrennungsanlagen

• 7 Ersatzbrennstoffkraftwerke

• 1 Sonderabfallverbrennungsanlage.

Die Veröffentlichungen sind als Zwischenbericht zu verstehen, die Arbeiten werden weitergeführt.

Bestellen Sie direkt beim TK Verlag oder unter www. .de

Dorfstraße 51 D-16816 Nietwerder-Neuruppin Tel. +49.3391-45.45-0 • Fax +49.3391-45.45-10 E-Mail: order@vivis.de

Abfallverbrennungsanlagen

– Deutschland –

Elisabeth Thomé-Kozmiensky

1.5. Generalunternehmer (Planung und Ausführung) Deutsche Babcock Anlagen GmbH

Kesselerneuerung Von Roll Inova, resp. HITACHI Zosen Inova Turbinenerneuerung

1.6. Genehmigungsbehörde Regierung von Oberfranken Ludwigstraße 20 95444 Bayreuth

1.7. Aufsichtsführende Behörde Bayerisches Landesamt für Umweltschutz Bürgermeister Ullrich-Straße 160 86179 Augsburg 1.8. Inbetriebnahme

1978: Linien 1 + 2 und

Klärschlammbehandlung

1981: Linie 3

1982: Erweiterung um Stromerzeugung 1982-1988: Fernwärmeauskopplung und -verteilung 1990: Feuerraumoptimierung, 1. Erweiterung der Abgasreinigungsanlage 1996: Abgasreinigungsanlage2. Erweiterung der

Bild 3:

Abwasserbehandlung und Schlammentwässerung

Löschwasserbecken Notstrom- aggregate 3+4 Katalysatoren

(SCR)

Gewebefilter Öl- tank

Waage Zentral-lager Grundstücksgrenze

Ausdehnungs- gefäß

Energieteil Abwärmenutzung Heizwerk 1 Abfall- bunker lieferungAn- Klärschlamm- Stapelbehälter

Kessel- hausElektro-

filter

Teich Luftkondensator Maschinenhaus für neue Turbine/Generator Wertstoffhof

Stadt Bamberg

Kompostieranlage Kläranlagengelände

AVA Augsburg

3. Abfallaufkommen Abfallarten

Hausmüll: 131.103 t

hausmüllähnlicher Gewerbemüll: 81.835 t

Sperrmüll: 14.204 t

Krankenhausabfälle: 3.363 t

insgesamt: 230.505 t

4. Kapazität, Durchsatz und Geometrie Kapazität (Auslegung) 255.000 t/a davon

• Siedlungsabfälle: 251.500 t/a

• Krankenhausabfälle: 3.500 t/a bei einem Heizwert von 9,2 MJ/kg Durchsatz (Siedlungsabfälle)

Durchsatz 2014: 238.224 t

Durchsatz 2013: 236.693 t

Durchsatz 2012: 233.888 t

Durchsatz (Krankenhausabfälle)

Durchsatz 2014: 3.363 t

Durchsatz 2013: 3.097 t

Durchsatz 2012: 3.257 t

Abmessungen des Baukörpers 235.000 m2

Bauhöhe ohne Kamin: 38 m

5. Anlieferung und Lagerung Abfallanlieferungen mit: LKW

~ 35.000 Anlieferungen/Jahr 5.1. Waage Hersteller:

Bauart: Brückenwaage

Anzahl: 3

5.2. Anlieferungshalle/Entladestation Anzahl der Abkippstellen: 12 5.3. Bunker für feste Abfälle Abfallart: Siedlungsabfälle Maße (l x b x h) 55 m x 13 m x 25 m nutzbares Volumen: 10.000 m3

Nutzmasse: ~ 5.000 t

Anzahl der Abkippstellen: 12 Abfallart: Krankenhausabfälle nutzbares Volumen: 5.000 m3 5.4. Bunker für Schlacken nutzbares Volumen: ~ 500 m3

5.5. Betriebsmittellagerung

Heizöl: ~ 80 m3

Ammoniakwasser: ~ 60 m3

Kalksilo: ~ 50 m3

Natronlauge: ~ 50 m3

Bild 4: Müllfahrzeuge beim Abkippen von Abfall in Müllbunker

Bild 5: Schlackehalle der AVA Augsburg

TK Verlag GmbH

2014 | 2015

ISBN: 978-3-944310-26-8 Hardcover: 581 Seiten,

mit farbigen Abbildungen Preis: 45,00 EUR

2016 | 2017

ISBN: 978-3-944310-38-1 Hardcover: 407 Seiten,

mit farbigen Abbildungen Preis: 68,00 EUR

Herausgeber: Elisabeth Thomé-Kozmiensky

ABFALLVERBRENNUNGSANLAGEN – Deutschland –

2014 | 2015 Elisabeth Thomé-Kozmiensky

ABFALLVERBRENNUNGSANLAGEN – Deutschland –

2016 | 2017 Elisabeth Thomé-Kozmiensky – Deutschland –

– Deutschland – – Deutschland –

Abfallverbrennungsanlagen Deutschland 2014 | 2015 und 2016 | 2017

Paketpreis 80,00 EUR

statt 113,00 EUR

Ihr Partner für die Verbrennung von kommunalem Klärschlamm

Doosan Lentjes

Erfahren Sie, wie unsere Technologien Ihnen helfen können, die neuen rechtlichen Vorgaben zur Klärschlammverbrennung umzusetzen − kontaktieren Sie uns unter:

Tel:+49 (0) 2102 166 0 Email:DL.Info@doosan.com

doosanlentjes.com

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Olaf Holm, Elisabeth Thomé-Kozmiensky, Peter Quicker, Stefan Kopp-Assenmacher (Hrsg.):

Verwertung von Klärschlamm 2

ISBN 978-3-944310-49-7 Thomé-Kozmiensky Verlag GmbH

Copyright: Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Olaf Holm Alle Rechte vorbehalten

Verlag: Thomé-Kozmiensky Verlag GmbH • Neuruppin 2019 Redaktion und Lektorat: Dr.-Ing. Olaf Holm

Erfassung und Layout: Elisabeth Thomé-Kozmiensky, M.Sc., Janin Burbott-Seidel, Roland Richter

Druck: Beltz Grafische Betriebe GmbH, Bad Langensalza

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig.

Sie ist grundsätzlich vergütungspflichtig. Zuwiderhandlungen unterliegen den Strafbestimmun- gen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.