Rückstände aus MVA

Vergleichende Gegenüberstellung von Nass- und Trockensiebung

– Effizienz und Wirtschaftlichkeit

unter Berücksichtigung nachfolgender Verfahrensschritte –

Dennis Wegkamp, Nicolas Go und Jonathan Geldmacher

1. Grundlagen Nass- und Trockensiebung ...160

2. Forschungsvorhaben KlaRo ...163

3. Ergebnisse der Nass- und Trockensiebung ...166

3.1. Vorversuche ...166

3.2. Pilotanlage ...168

4. Auswirkungen auf nachfolgende Verfahrensschritte ...170

4.1. Charakterisierung der Siebprodukte ...170

4.2. Nachfolgende Prozessschritte ...171

5. Wirtschaftlichkeitsbetrachtung ...173

6. Zusammenfassung und Fazit ...176

7. Literatur ...177 Der Erfolg einer Aufbereitung von Schüttgütern und Abfällen hängt eng mit dem Wassergehalt zusammen, der während der Aufbereitung im Material vorliegt. In der Vergangenheit wurde dieses Thema intensiv in Bezug auf die Trocken- bzw. Nassent- schlackung von Rostasche (Abfallverbrennungsasche) untersucht. Bekannt ist, dass die Trockenentschlackung und die daran anschließende Aufbereitung der trockenen Aschen zu höheren Metallausbringen und höheren Qualitäten der Metallkonzentrate führen kann [7]. Des Weiteren ist bekannt, dass mittels nasser Aufbereitung, vor allem in Bezug auf die Nasssiebung, bessere Wirkungsgrade erzielt werden können als bei feuchten Materialien [9].

Stand der Technik bei der Abfallverbrennung in Deutschland ist nach wie vor die Nassentschlackung [6]. Aktuelle Untersuchungen zeigen, dass die Aufbereitungsanla- gen in Deutschland weiterhin einen erheblichen Anteil der enthaltenen Metalle nicht zurückgewinnen. Bei der NE-Metallseparation werden bspw. nur 56 Prozent der ent- haltenen Metalle zurückgewonnen [6]. Aus diesem Grund sind Lösungen gefordert, um die Effizienz dieser Aufbereitungsanlagen zu steigern. Eine effiziente Klassierung definiert sich vor allem durch ein hohes Ausbringen von Feingut in den Siebunterlauf.

Rückstände aus MVA

Eine effiziente Sortierung definiert sich durch ein hohes Ausbringen von Wertstoffen (z.B. NE-Metalle) unter Berücksichtigung einer hohen Wertstoffqualität (Freiheit von Fremdstoffen).

Hauptproblem bei der Aufbereitung von Rostaschen aus der Nassentschlackung ist der hohe Wassergehalt im Material. Dies mindert die Effizienz der Klassier- und Sortierschritte. Unter Zuhilfenahme bekannter Prinzipien liegt es nahe, dass durch den Einsatz einer Trocknung bzw. einer Nasssiebung höhere Wirkungsgrade bei der Siebung und Sortierung von Rostaschen erzielt werden können. Dadurch werden mehr Metalle in höheren Qualitäten separiert, sodass die Wirtschaftlichkeit der Anlagen gesteigert wird. Dem verfahrenstechnischen Vorteil dieser Verfahren stehen höhere Kosten durch den Einsatz zusätzlicher Technik und mögliche verfahrenstechnische Probleme bei der Behandlung staubender oder nasser Schüttgüter gegenüber. Um die Wirtschaftlichkeit dieser Verfahren beurteilen zu können, sind weitergehende Kennt- nisse bezüglich der Betriebsparameter solcher Techniken erforderlich. Im Rahmen des Forschungsvorhabens KlaRo (Entwicklung einer effizienten Klassierung von Rostasche zur Nutzbarmachung von metallischen Wertstoffen) wurden umfangreiche Labor- und Technikumsanalysen durchgeführt sowie eine Pilotanlage in Verbindung mit einer modernen Rostaschenaufbereitungsanlage betrieben. Hierdurch konnten weitreichende Datengrundlagen erarbeitet werden, die einen Vergleich der Nass- und Trockensiebung zulassen und die dadurch zusätzlich gewinnbaren Wertstoffpotentiale abbilden.

Weitere Auswirkungen einer derart gestalteten effizienten Klassierung ergeben sich zusätzlich auf die Verwertungseigenschaften der mineralischen Fraktion der Rost- asche. Durch die Klassierung lassen sich Feinkornfraktionen abtrennen, die sich durch spezifisch höhere Schadstoffgehalte auszeichnen. Im Rahmen der Nasssiebung lassen sich darüber hinaus Auswaschungen von Schadstoffen beobachten. Je nachdem wie die lokalen Gegebenheiten in Bezug auf die Verwertung der Asche sind, können un- terschiedliche Verfahren die vorteilhaftere Verwertung darstellen. Bspw. ist die Depo- nierung der Aschen in der Schweiz durch gesetzliche Vorgaben weitgehend vorgegeben [4]. Ein deutlich anderer Ansatz wird in den Niederlanden verfolgt, indem eine feste Quote zur Verwertung der Asche festgeschrieben wird [3]. Demnach sind bei der Aus- wahl der Aufbereitungsverfahren neben den Metallausbringungsquoten vor allem die Verwertungs- bzw. Entsorgungswege der Aschen zu berücksichtigen. Eine pauschale Lösung bei der Wahl zwischen Trocken- und Nasssiebung ist somit nicht zu ermitteln.

1. Grundlagen Nass- und Trockensiebung

Die Siebung dient dem Zweck, Materialien nach dem Kriterium der Korngröße zu trennen. Dabei gelangt das Feingut durch Öffnungen im Siebbelag in den Siebun- terlauf und das Grobgut, das die Öffnungen nicht passiert verbleibt als Siebüberlauf.

Die Sieböffnungsweite kann als Trennschnitt bezeichnet werden. [9]

Für die Siebung gelten folgende Voraussetzungen: Erstens muss die Möglichkeit für das Feinkorn bestehen, sich räumlich über den Sieböffnungen anzuordnen. Dies wird durch Relativbewegungen des Siebes zum Siebgut gewährleistet, die das Siebgut

Rückstände aus MVA

auflockern und umwälzen. Zweitens muss eine treibende Kraft vorhanden sein, die das Korn durch die Sieböffnungen befördert. Im Normalfall handelt es sich hierbei um die Schwerkraft. Unterstützend kann, z.B. bei einer Nasssiebung, die Zuhilfenahme einer Strömungskraft wirken. [10]

Ein besseres Siebergebnis ist weiterhin durch Anpassung der Verweilzeit zu erreichen.

Je höher die Verweilzeit, desto besser das Trennergebnis. Diese ist beeinflussbar durch Siebneigung, Sieblänge und Art der Schwingungen. Bei siebwilligem bzw. riesel- fähigem Material ist durch eine ausreichende Siebdauer ein optimaler Wirkungsgrad erreichbar. [9, 10]

Für ein schlechtes Siebergebnis sorgen Verstopfungen in den Sieböffnungen. Diese können aus sogenannten Klemmkörnern resultieren, deren Korngröße nahe der Sieb- öffnungsweite liegt. Des Weiteren können Haftkörner die Sieböffnungen verdecken oder sich an größere Partikel anlagern und somit das Trennergebnis verfälschen.

Ballkörner sind Agglomerate aus kleineren Partikeln, die durch ihr Zusammenhaften fälschlicherweise in den Sieboberlauf gelangen. [9]

Klemmkorn, Haftkorn und Ballkorn treten vor allem dann auf, wenn ein hoher Wasser- gehalt im Siebgut vorzufinden ist. Das Wasser in Schüttgütern kann zum besseren Verständnis in folgende Kategorien eingeteilt werden.

Innen- wasser Poren-

wasser Anlagerungsflüssigkeit

Zwickel- kapillar- wasser Hohlraum-

wasser

Bild 1:

Wasservorkommen im Hauf- werk

Quelle: Batel, W.: Untersuchung zur Absiebung feuchter, feinkörniger Hauf- werke auf Schwingsieben. Institut Aachen der Forschungsgesellschaft Verfahrens- technik e.V., Köln, 1956

Das Innenwasser und Porenwasser befindet sich innerhalb der Partikel (Bild 1). Innen- und Porenwasser nimmt keinen Einfluss auf die Siebeigenschaften des Schüttgutes, wird aber bei der Untersuchung des Wassergehaltes mitberechnet. In Bild 2 ist der Zusammenhang zwischen Wassergehalt und wirkenden (Haft- und Sieb-) Kräften dargestellt. Es ist zu erkennen, dass im Bereich der Trockensiebung trotz eines Wassergehaltes > Null Prozent kein Anstieg der Haftkräfte verzeichnet wird. Die durch das Sieb einwirkenden Kräfte sind in jedem Fall höher, sodass eine optimale Siebung möglich ist. [1]

Rückstände aus MVA

Anlagerungsflüssigkeit entsteht, wenn Partikel kein weiteres Innen- oder Porenwasser aufnehmen können. Durch Adsorption und Adhäsion wird das Wasser an der Oberflä- che der Partikel angelagert. Bei Berührung zweier Partikel bildet sich zwischen ihnen eine Brücke, die als Zwickelkapillarwasser bezeichnet wird. Durch Zwickelkapillar- wasser und der daraus resultierenden Oberflächenspannung des Wassers entstehen kapillare Haftkräfte. Diese haben besonders auf Partikel der Korngröße < 2 mm einen Einfluss, da die Haftkräfte die Gewichtskraft übertreffen können. Die Partikel neigen demnach dazu aneinander zu haften und an gröberen Partikeln, am Siebbelag sowie am Siebrahmen zu haften. Die Haftkräfte sind auch in der Lage, die durch das Sieb eingebrachten Kräfte zu übersteigen. Beim Vorliegen von Zwickelkapillarwasser spricht man von Feuchtsiebung. [1]

Bei erhöhtem Wassergehalt füllt das Zwickelkapillarwasser die Zwischenräume und wird als Hohlraumwasser bezeichnet. Die Zwickelkapillarwasserbrücken lösen sich dadurch auf und die Haftkräfte im Schüttgut sinken. Wenn alle Hohlräume mit Was- ser gefüllt sind, bestehen keine Haftkräfte mehr. In diesem Fall wird von Nasssiebung gesprochen. [1, 2]

Wassergehalt des Siebgutes Innen-

wasser

Zwickelkapillar- wasser

Hohlraum-

wasser Suspension

Wirkende Kräfte

Trocken-

siebung Feuchtsiebung Nass-

siebung

Kapillare Haftkraft Siebkraft

Bild 2: Wirkende Kräfte bei der Siebung in Abhängigkeit vom Wassergehalt des Siebgutes

Quelle: Batel, W.: Untersuchung zur Absiebung feuchter, feinkörniger Haufwerke auf Schwingsieben. Institut Aachen der Forschungsgesellschaft Verfahrenstechnik e.V., Köln, 1956

Zur Überwindung der Haftkräfte im Siebgut kann neben der Schwerkraft eine Siebkraft eingesetzt werden. Bekannte Formen sind Schwing- oder Rüttelsiebe. Diese Siebma- schinen werden durch die Maschinenkennzahl beschrieben, die das Verhältnis von

Rückstände aus MVA

Beschleunigung des Siebgutes zur Erdbeschleunigung angibt und somit ein Maß für die Erregungsstärke des Siebgutes darstellt. Eine hohe Maschinenkennzahl fördert die Auflockerung des Materials und die Bewegung der Feinkörner Richtung Sieböffnungen.

Neben der Maschinenkennzahl (Erregungsstärke), spielt ebenfalls die Erregungsart eine Rolle, da sie zu erhöhten Abwurf- oder Aufprallgeschwindigkeiten führen kann. [9, 10]

Eine Siebbauweise, die zum Erreichen hoher Wirkungsgrade bei siebschwierigen Mate- rialien besonders geeignet ist, ist das Spannwellensieb. Es handelt sich um eine Sonder- form, die sich durch einen flexiblen Siebbelag auszeichnet, der abwechselnd gespannt und gelockert wird. Durch das abwechselnde Spannen und Entspannen des Siebbelags wird eine Art Trampolineffekt erzeugt. Entscheidend für die maximale Beschleunigung ist dabei die Vorspannung der Siebmatten. Je höher die Vorspannung ist, desto höhere Beschleunigungen werden erreicht. Bei einer geeigneten Vorspannung lassen sich in der Praxis Werte von über 50 g erreichen, während z.B. Kreisschwingsiebe mit etwa 3 g arbeiten [8]. Neben der besonders hohen Siebbeschleunigung ermöglichen die flexiblen Siebbeläge zudem eine kontinuierliche Selbstreinigung indem Anhaftungen und Klemmkörner gelöst werden. Spannwellensiebe stellen eine besonders vorteilhafte Bauform für die Siebung von feuchten Siebgütern dar. [5, 9]

Weitere Lösungsansätze, um siebschwierige Materialien zu klassieren, stellen die Anpas- sung der Wassergehalte hin zur Trocken- bzw. Nasssiebung dar. Um den Wassergehalt zu senken, kann das Material vor der Siebung einer Trocknung zugeführt werden, in welcher Anlagerungsflüssigkeit sowie Zwickelkapillarwasser und damit die Haftkräfte reduziert werden. Als mögliche Trocknungsverfahren stehen thermische Konvek- tions- oder Kontakttrockner in verschiedenen Bauformen zur Verfügung. Aufgrund vergleichsweise hoher Betriebskosten finden thermische Trocknungsprozesse in der Regel nicht als Vorstufe von Siebprozessen statt. Anstelle einer Trocknung kann eine Wasserzugabe dazu führen, dass die Haftkräfte aufgelöst werden und eine Nasssiebung stattfindet. Unter Ausnutzung der Strömungskräfte des Wassers wird das Feinkorn mit in den Siebunterlauf gespült. Um eine Nasssiebung effizient zu gestalten, wird je nach Siebgut und Siebschnitt zusätzlich mehr als das Vierfache der Aufgabemenge an Wasser hinzugegeben. Da die Siebprodukte danach mit Wassergehalten von über 80 Prozent als Suspension vorliegen, ist eine Entwässerung erforderlich. [9] Mögliche Techniken hierzu sind Entwässerungssiebe oder Filtermaschinen. Das abgetrennte Wasser bedarf einer weiteren Behandlung. Im Bereich der Aufbereitung von Primärrohstoffen wie z.B.

bei der Kies- und Sandherstellung stehen bewährte Lösungen zur Entwässerung und Abwasserbehandlung nach Stand der Technik zur Verfügung. Bei der Aufbereitung von Abfällen entstehen je nach Zusammensetzungen Verunreinigungen im Abwasser für die komplexere, spezifische Wasseraufbereitungswege entwickelt werden müssen.

2. Forschungsvorhaben KlaRo

Die Probleme einer Feuchtsiebung zeigen sich besonders bei der Aufbereitung von Rostasche. Um die Effizienz der Aufbereitung bei unterschiedlichen Wassergehal- ten zu untersuchen und eine Wirtschaftlichkeitsbetrachtung der unterschiedlichen

Rückstände aus MVA

Verfahrensansätze zu erstellen, wurde das Verbundforschungsvorhaben KlaRo gestartet (Entwicklung einer effizienten Klassierung von Rostasche zur Nutzbarmachung von metallischen Wertstoffen). Im Rahmen des Programmes KMU-innovativ wird das Vorhaben durch das Bundesministerium für Bildung und Forschung (BMBF) gefördert.

Das Verbundvorhaben wird koordiniert durch die pbo Ingenieurgesellschaft mbH. Die Projektpartner sind die RWTH Aachen vertreten durch das Institut für Aufbereitung und Recycling (I.A.R.), die Wertstoffverwertung Wuppertal GmbH (Tochtergesellschaft der AWG Abfallwirtschaftsgesellschaft mbH Wuppertal) und die Hein, Lehmann GmbH.

Das Projekt startete am 01.08.2015 und endet nach einer Laufzeit von 24 Monaten.

Das grundlegende Problem bei der Aufbereitung von Rostasche ist wie beschrieben der Wassergehalt der nassentschlackten Rostasche und das damit zusammenhängende an- haftende Feinkorn. Die Wirkungsgrade der Aufbereitungsprozesse wie Klassierung und Sortierung werden durch das enthaltene Feinkorn stark eingeschränkt. Eine effiziente Klassierung der Asche und eine damit zusammenhängende Sortierung von NE-Metallen ist Voraussetzung für den wirtschaftlichen Betrieb einer Rostaschenaufbereitung. Eine effi- ziente Metallabscheidung findet in vielen Anlagen nur im Korngrößenbereich > 10 mm statt. Der Korngrößenbereich < 10 mm wird entweder gar nicht, oder mit sehr geringen Wirkungsgraden aufbereitet. Ziel des Forschungsvorhabens KlaRo ist es, die bisher teil- weise ungenutzte Fraktion 0 bis 10 mm aus Rostasche durch eine effiziente Siebung für die nachfolgenden Sortierprozesse bereitzustellen und bestmöglich zu konditionieren.

Rostasche

Klassierung

> 400 mm 1 %

60 bis 400 mm 9 %

10 bis 60 mm 25 %

0 bis 10 mm 65 %

Metallseparation Metallseparation Metallseparation

Metall Rest Metall Rest Metall Rest Rest

Bild 3: Beispielhafter Verfahrensablauf einer Rostaschenaufbereitung

Die Klassierung soll dazu mit einem hohen Wirkungsgrad die Fraktion < 1 mm aus- schleusen, sodass die restliche Fraktion 1 bis 10 mm der Metallseparation zur Verfügung steht. Im Vergleich zur Nichtbehandlung der Fraktion 0 bis 10 mm (Bild 3) sind dabei bis zu 50 % mehr Metallpotentiale zu erreichen (Bild 4).

Rückstände aus MVA Bild 4: Beispielhafter Verfahrensablauf einer Rostaschenaufbereitung mit effizienter Feinkorn-

klassierung

Ein theoretischer Lösungsvorschlag ist zum einen die Trocknung des Siebguts, um die durch das Wasser entstehenden kapillaren Haftkräfte aufzuheben. Eine thermische Trocknung der gesamten Rostaschemenge einer Anlage (Größenordnung einer Anlage etwa 100.000 t/a) ist jedoch aufgrund der einzusetzenden Energie ökologisch und ökonomisch nicht sinnvoll. Eine Lagerung der Asche über mehrere Wochen, um den Wassergehalt zu senken, erzielt nur eine eingeschränkte Wassergehaltsreduzierung. Ein anderer Lösungsweg ist, das Siebgut in eine Suspension zu bringen, um die kapillaren Haftkräfte aufzulösen und den Siebprozess durch Strömungskräfte zu begünstigen (vgl. Kapitel 1). Als problematisch erweist sich hierbei das mit Schwermetallen und Salzen angereicherte Abwasser, das aufwendig entsorgt werden muss und somit eben- falls zu ökologischen und ökonomischen Problemen führt.

Rostasche

Klassierung

> 400 mm

1 % 60 bis 400 mm

9 %

10 bis 60 mm 25 %

0 bis 1 mm 15 %

Metall- separation

Metall Rest Metall Rest Metall Rest Rest

Metall-

separation Metall-

separation Metall- separation

Rest Metall

1 bis 10 mm 50 %

Siebwirkungsgrad

Trocken- siebung

Wassergehalt des Siebgutes

Nass- siebung Bereich des Wassergehaltes

nach dem Nassentschlacker und Lagerung der Rostasche

Feuchtsiebung

Bild 5: Sieberfolg in Abhängigkeit des Wassergehaltes des Siebgutes

Rückstände aus MVA

In eigens durchgeführten Untersuchungen konnte festgestellt werden, dass eine gänz- liche Trocknung nicht notwendig ist, um einen ausreichenden Siebwirkungsgrad zu erreichen (Bild 5). Ebenfalls wurde festgestellt, dass auch mit geringerem Wassereinsatz als bei der herkömmlichen Nasssiebung ein hoher Wirkungsgrad erreicht werden kann. Eine effiziente Klassierung soll im Rahmen des Forschungsprojekts erarbeitet werden, die entweder mit dem geringsten notwendigen Trocknungseinsatz oder mit dem geringsten notwendigen Wassereinsatz erzielt werden kann.

Um eine effiziente Siebung im Feinkornbereich zu erreichen, werden zwei innovative Verfahren untersucht. Zum einen wird die Fraktion 0 bis 10 mm vor der Siebung separat einer Trocknung zugeführt. Zum anderen wird sie mit einer Nasssiebung behandelt. Die Nasssiebung setzt dabei nur so viel Wasser ein, wie für das Erreichen eines effektiven Wirkungsgrades notwendig ist. Beide Verfahren, nass und trocken sind in der Lage Standortvorteile zu nutzen, die eine Rostaschenaufbereitung neben einer MVA hat:

verfügbare Wärme und ein Verwertungsweg für anfallendes Abwasser. So entstehen zwei Wege, um eine effiziente Feinkornklassierung von Rostasche durchzuführen, die je nach Standortgegebenheiten und dem Ausgangswassergehalt der Rostasche angesetzt werden können.

3. Ergebnisse der Nass- und Trockensiebung

Die Durchführung des Forschungsvorhabens sieht eine zweistufige Durchführung von Analysen vor. In der ersten Stufe werden die grundlegenden Parameter für Trocknung und Siebung im Labor und Technikum mittels Vorversuchen ermittelt. In der zweiten Stufe wird eine Pilotanlage errichtet, die einen kontinuierlichen und großtechnischen Prozess abbildet. Anhand der hiermit gesammelten Daten können eine Simulierung des großtechnischen Prozesses und die Ermittlung der Ressourcenpotentiale und der Wirtschaftlichkeit erfolgen.

3.1. Vorversuche

Bei den Vorversuchen wurde mit Einzelchargen von etwa 15 kg gearbeitet. Zur Trock- nung wurde Rostasche in einen Trockenschrank gegeben. Zur Befeuchtung wurde die Rostasche in einem Mischaggregat mit Wasser vermengt. Die getrockneten und befeuchteten Proben wurden auf ein Spannwellensieb gegeben. Das Spannwellensieb hat eine Breite von 0,5 m und eine Länge von etwa 2,5 m. Die dabei entstandenen Siebprodukte wurden anschließend getrocknet und einer Analysensiebung mittels Laborsiebturm gemäß DIN 66160 und DIN 66165 unterzogen. Anhand der Analysen- siebung konnten Kennwerte der Siebung wie z.B. der Siebwirkungsgrad und Feinkorn- ausbringen errechnet werden.

Ein Ergebnis aus der Siebung der Rostaschefraktion 0 bis 10 mm bei 1 mm Trennschnitt zeigt Bild 6. Die charakteristischen Verläufe der Trocken-, Feucht- und Nasssiebung lassen sich auch in dieser Grafik zuordnen. Die Trockensiebung wird in diesem Fall bis zu einem Wassergehalt von bis zu etwa 7,5 % definiert, da die Wirkungsgrade denen bei

Rückstände aus MVA

Null Prozent Wassergehalt entsprechen. Die Nasssiebung wird ab Wassergehalten von 40 % definiert. Der Wirkungsgrad entspricht annähernd dem der Trockensiebung. Eine weitere Wasserzugabe bis auf etwa 50 % Wassergehalt erhöht den Siebwirkungsgrad nur noch geringfügig. Die geringsten Wirkungsgrade werden bei Wassergehalten zwischen 22 und 24 % erreicht. Der Ausgangswassergehalt der Rostasche 0 bis 10 mm vor der Trocknung bzw. Befeuchtung liegt bei etwa 20 %. Aufgrund von Schwankungen in der Zusammensetzung der Rostasche ergeben sich ebenso Schwankungen in den Versuchs- ergebnissen. Daher handelt es sich bei den genannten Ergebnissen um Mittelwerte.

Siebwirkungsgrad

% 70 60 50 40 30 20 10 0

Trocken-

siebung Feucht-

siebung Nass-

siebung

Wassergehalt der Rostasche %

0 5 10 15 20 25 30 35 40 45 50

Bild 6: Sieberfolg in Abhängigkeit vom Wassergehalt der Rostasche

Der Siebwirkungsgrad in den beschriebenen Versuchen erreicht selbst bei der Trocken- siebung nicht mehr als 60 %. Die händische Aufgabe des Materials im Technikum ist nicht gleichmäßig genug um eine Schichtsiebung zu erzeugen, die für Spannwellen- siebe optimal ist. Des Weiteren besteht ein Spalt zwischen Siebmatte und Siebkasten, durch den gröbere Partikel in den Siebunterlauf gelangen und den Siebwirkungsgrad negativ beeinflussen. Ein weiterer wichtiger Faktor ist die Sieblänge von lediglich 2,5 m.

Durch Anpassung der genannten Parameter lassen sich die Siebwirkungsgrade deutlich verbessern. Dies wurde bei der Umsetzung der Pilotanlage berücksichtigt.

In den Versuchen hat sich weiterhin gezeigt, dass durch die Siebung eine Entwässerung des Siebgutes stattfindet. Bereits nach einer Sieblänge von 2,5 m besitzt Rostasche, die mit 50 % Wassergehalt aufgegeben wird, im Siebüberlauf einen Wassergehalt von nur noch etwa 20 bis 25 %. Die entwässernde Wirkung des Siebes führt zu einem erneuten Ansteigen der kapillaren Haftkräfte. Um eine effektive Nasssiebung durchführen zu können bedarf es demnach einer zusätzlichen Wasserzugabe während der Siebung.

Um die zusätzliche Wasserzugabe während der Siebung untersuchen zu können, wurde die Laborsiebmaschine mit Wasserdüsen ausgestattet. Es wurden Versuche mit unter- schiedlichen Düsentypen und Wassermengen durchgeführt. Bild 7 zeigt ein Teilergebnis der Untersuchungen. Ohne Wasserzugabe ergibt sich bei der Siebung von Rostasche

Rückstände aus MVA

mit einem Wassergehalt von etwa 20 % ein Feingutausbringen von etwa 45 bis 60 %.

Bei einer Wasserzugabe von 10 % in Bezug zur Inputmasse sinkt das Feingutausbringen auf etwa 20 %. Bei höheren Wasserzugaben von etwa 60 % wird ein Feingutausbringen von etwa 90 % erreicht. Mischt man die Rostasche vor der Siebung bereits mit Wasser und gibt bei der Siebung weiteres Wasser hinzu, kann ein Feingutausbringen von 90 % bereits mit Wasserzugaben von weniger als 40 % erreicht werden.

Feingutausbringen

% 100

80

60

40

20

0

0 10 20 30 40 50 60 70

zugegebene Wassermenge % Wasserzugabe

mittels Bedüsung

ohne Wasserzugabe Wasserzugabe durch Vormischung und Bedüsung

Bild 7: Feingutausbringen in Abhängigkeit der zugegebenen Wassermenge

3.2. Pilotanlage

Mithilfe der Ergebnisse der Vorversuche wurde in Wuppertal am Standort der be- stehenden Rostaschenaufbereitungsanlage eine Pilotanlage errichtet. Die Pilotanlage besteht zum einen aus einem Trockner und zum anderen aus einer Siebmaschine. Die Siebmaschine dient zur Siebung der getrockneten Rostasche und kann zusätzlich für die Nasssiebung verwendet werden.

Beim Trockner handelt es sich um einen Bandtrockner in Containerbauform (Bild 8).

Die zur Trocknung erforderliche Heißluft wird für den Versuchszeitraum mittels Gasbrennern bereitgestellt. Es wurde im Rahmen der Versuche mit einem Temperatur- niveau von 50 bis 60 °C getrocknet, um einen Betrieb mit Nahwärme bzw. Prozesswärme im niedrigen Temperaturbereich zu simulieren.

Rückstände aus MVA

Die Rostasche wird mittels Fördertechnik kontinuierlich in den Trockner transportiert und dort gleichmäßig auf ein luftdurchlässiges Gewebeband gegeben. Die erhitzte Luft wird mittels Ventilator durch die Rostasche und das Gewebeband geführt, sodass eine Konvektionstrocknung stattfindet. Die Versuchsdurchführungen variieren in der Durchsatzmenge, in der Schütthöhe auf dem Band und in der Aufenthaltszeit des Materials im Trockner. Bei Verweilzeiten zwischen 10 und 45 Minuten lassen sich Out- putwassergehalte zwischen 5 und 18 % erreichen (Inputwassergehalt etwa 18 bis 23 %).

Bild 8:

Trockner der Pilotanlage Nach der Trocknung wird die Rostasche auf eine Siebmaschine gegeben (Bild 9).

Hierbei handelt es sich um ein Spannwellensieb. Untersuchte Trennschnitte sind 1 und 2 mm. Die Neigung der Siebmaschine lässt sich zwischen 18° und 22° einstellen. Der Aufgabedosierer lässt eine stufenlose Einstellung des Durchsatzes von 0 bis 40 t/h zu.

Ausgelegt ist die Siebmaschine für einen Durchsatz von 30 t/h.

Bild 9:

Siebmaschine der Pilotanlage

Rückstände aus MVA

Neben der Siebung von getrockneter Rostasche dient die Siebmaschine auch zur Nass- siebung. Hierzu wird im Vorfeld befeuchtete Rostasche auf die Siebmaschine gegeben.

Oberhalb der Siebfläche sind Wasserdüsen angebracht die eine weitere Befeuchtung des Siebgutes erreichen.

Die mittels Trocken- und Nasssiebung erzeugten Siebprodukte 1 bis 10 mm wurden auf die am Standort bestehende großtechnische Rostaschenaufbereitungsanlage gegeben.

Hier findet eine Klassierung bei 3 mm und eine separate Wirbelstromscheidung der Fraktionen 1 bis 3 mm und 3 bis 10 mm statt.

4. Auswirkungen auf nachfolgende Verfahrensschritte

Im Rahmen des Forschungsvorhabens KlaRo wurde eine Pilotanlage entwickelt, er- richtet und untersucht. Diese Pilotanlage stellt zum einen den Prozess aus Trocknung und Siebung und zum anderen den Prozess aus Befeuchtung und Siebung dar. Beide Prozessvarianten sind ausgelegt, um mit einem moderaten Einsatz von Energie bzw.

Wasser eine effiziente Klassierung von Rostasche zu betreiben. Beide Varianten werden im Weiteren als KlaRo-Verfahren beschrieben.

Ziel des KlaRo-Verfahrens ist es, eine effiziente Klassierung zu betreiben, um die Siebpro- dukte anschließend einem nachfolgenden Prozessschritt, einer Metallseparation, zuführen zu können. Um die Auswirkungen auf diesen und weitere nachfolgende Prozessschritte darzustellen, werden im Folgenden zunächst die Siebprodukte charakterisiert und dann die möglichen nachfolgenden Prozessschritte erläutert.

4.1. Charakterisierung der Siebprodukte

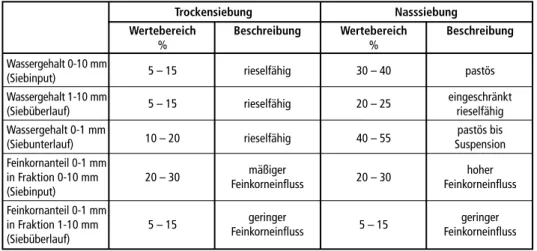

Nach der effizienten Klassierung von Rostasche im KlaRo-Verfahren liegen die Siebpro- dukte 1 bis 10 mm und 0 bis 1 mm vor. In Abhängigkeit der Zusammensetzung des Inputs (0 bis 10 mm) und dem Grad der eingesetzten Trocknung bzw. Nasssiebung variieren die Zusammensetzungen der Siebprodukte. Die Tabelle 1 zeigt die Wertebereiche an, in denen die Siebprodukte einer effizienten Klassierung nach dem KlaRo-Verfahren vorliegen.

Tabelle 1: Charakterisierung der Siebprodukte nach dem KlaRo-Verfahren

Trockensiebung Nasssiebung

Wertebereich Beschreibung Wertebereich Beschreibung

% % Wassergehalt 0-10 mm

(Siebinput) 5 – 15 rieselfähig 30 – 40 pastös

Wassergehalt 1-10 mm eingeschränkt

(Siebüberlauf) 5 – 15 rieselfähig 20 – 25

rieselfähig

Wassergehalt 0-1 mm pastös bis

(Siebunterlauf) 10 – 20 rieselfähig 40 – 55 Suspension

Feinkornanteil 0-1 mm

in Fraktion 0-10 mm 20 – 30 mäßiger

20 – 30 hoher

(Siebinput) Feinkorneinfluss Feinkorneinfluss

Feinkornanteil 0-1 mm

in Fraktion 1-10 mm 5 – 15 geringer 5 – 15 geringer

(Siebüberlauf) Feinkorneinfluss

Feinkorneinfluss

Rückstände aus MVA

Nach der Trockensiebung besitzen die Siebprodukte etwa den Wassergehalt der Inputfrak- tion, wobei der Siebunterlauf tendenziell einen höheren Wassergehalt als der Siebüberlauf aufweist. Sowohl der Siebunterlauf als auch der Siebüberlauf zeichnen sich durch eine gute Rieselfähigkeit aus. Durch die vorgeschaltete Trocknung ist auch der Siebinput 0 bis 10 mm bereits rieselfähig. Im Input lässt sich noch ein mäßiger Einfluss des Feinkorns feststellen, indem geringfügige Anhaftungen und Ballkörner bestehen. Nach der Siebung besteht im Siebüberlauf nur noch ein geringer Einfluss von Feinkorn. Anhaftungen und Ballkörner sind kaum zu erkennen.

Bei der Nasssiebung wird vor und innerhalb der Siebmaschine Wasser zum Input gegeben, sodass Wassergehalte im Siebinput von 30 bis 40 % vorliegen. Durch die Siebung wird das Wasser in größerem Maße mit dem Siebunterlauf ausgetragen, sodass dort Wassergehalte zwischen 40 und 55 % vorliegen. Der Siebüberlauf hingegen weist Wassergehalte von nur 20 bis 25 % auf. Durch die Bewässerung erhält der Input eine pastöse Konsistenz. Bei Wassergehalten oberhalb von 40 % bildet sich freies Wasser und die Konsistenz ähnelt einer Suspension. Dies macht sich vor allem im Siebunterlauf bemerkbar. Der Siebüberlauf hingegen zeigt sich rieselfähig. Dies wird dadurch eingeschränkt, dass verbleibende Fein- kornpartikel 0 bis 1 mm und Partikel der Größe 1 bis 2 mm an gröberen Partikeln anhaften.

4.2. Nachfolgende Prozessschritte

Im Rahmen des Forschungsvorhabens KlaRo wird als nachfolgender Prozessschritt nach der Siebung vor allem die Abtrennung von NE-Metallen betrachtet. Ziel ist es, die Wirtschaftlichkeit des KlaRo-Siebverfahrens ausschließlich durch den Zugewinn der NE-Metalle im Körnungsbereich 1 bis 10 mm darzustellen. Die im Vorhaben berücksichtigten nachfolgenden Prozessschritte sind im Fließbild in Bild 10 dar- gestellt. Ausgangsmaterial für das KlaRo-Verfahren ist Rostasche vorgesiebt bei 10 mm. Eigene Untersuchungen zeigen, dass bei der Siebung von Rostasche der Körnung 0 bis 32 mm bei Wassergehalten von 15 bis 20 % mit einem her- kömmlichen Spannwellensieb (Trennschnitt 10 mm) Wirkungsgrade von bis zu 90 % erreicht werden können. Für eine effiziente Siebung bei 1 mm hingegen ist das KlaRo-Verfahren vorgesehen. Der Siebunterlauf 0 bis 1 mm kann optional einer innova- tiven Sortiertechnologie zugeführt werden. Der Siebüberlauf 1 bis 10 mm ist weitgehend befreit von Partikeln < 1 mm, die Haftkorn und Ballkorn bilden. Daraufhin kann mit konventioneller Siebtechnik (z.B. Spannwellensiebung) effizient bei z.B. 3 mm klassiert werden. Die daraus erzeugten Körnungen 1 bis 3 mm und 3 bis 10 mm sind geeignet um mittels konventioneller Wirbelstromscheidung aufbereitet zu werden. Dieser weitere Klassierschritt ist notwendig, um engere Körnungsbänder zu erzeugen. Wirbelstrom- scheider benötigen einen vergleichmäßigten Input bei dem das Verhältnis von oberer zu unterer Korngröße möglichst 3:1 beträgt. Weiterhin können für Körnungen < 3 mm und > 3 mm unterschiedliche Wirbelstromscheider eingesetzt werden, die jeweils auf die entsprechenden Korngrößen angepasst sind.

Durch die vorgeschaltete KlaRo-Siebung arbeitet die nachfolgende konventionelle Siebung bei 3 mm mit deutlich gesteigerter Effizienz. Die vorherige Abscheidung des Feinkorns 0 bis 1 mm verhindert, dass sich bei der 3 mm Siebung Haftkorn oder Ballkorn bildet. Die Trocknung des KlaRo-Verfahrens hat zudem den Effekt, dass die Fraktion 1 bis 10 mm rieselfähiger und besser siebbar ist.

Rückstände aus MVA

Die Auswirkungen der KlaRo-Siebung auf die konventionelle Wirbelstromscheidung ist ebenfalls eine Steigerung der Effizienz dieses Prozessschrittes. Das Feinkorn 0 bis 1 mm würde auf dem Wirbelstromscheider aufgrund seiner Haftkräfte den Fördergurt verschmutzen. Dies führt zu einer haftenden Schicht, die den Abstand der darauf lie- genden Partikel zur Poltrommel erhöht und somit NE-Partikel hindert abgestoßen zu werden. Darüber hinaus führt Feinkorn dazu, dass NE-Partikel und nicht metallische Partikel aneinanderhaften. Dies hindert die Abscheidung der NE-Partikel und fördert den Fehlaustrag von nicht metallischen Partikeln in die NE-Fraktion. Die Trocknung, sowie die effiziente Nass- und Trockensiebung bei 1 mm führen dazu, dass die Fraktion 1 bis 10 mm rieselfähig ist. Dies führt zu einer besseren Vereinzelung der Partikel auf dem Förderband des Wirbelstromscheiders, was wiederum Wertstoffausbringen und -qualität verbessert.

Die Separierung von NE-Metallen < 1 mm ist mit herkömmlichen Wirbelstromschei- dern nur eingeschränkt möglich. Eine Rückgewinnung dieser Fraktion kann durch innovative Verfahren erfolgen, die sich derzeit in der Entwicklung befinden. Darum wird diese Sortierstufe als optionaler Verfahrensschritt genannt. Bei den Auswirkungen der KlaRo-Siebung auf Prozessschritte, die die Behandlung der Fraktion 0 bis 1 mm betreffen, muss zwischen Nass- und Trockensiebung unterschieden werden. Nach der Trockensiebung ist die Rostasche 0 bis 1 mm rieselfähig und kann mit konventioneller

Rostasche 0 - 10 mm

Siebung KlaRo 1 mm

Siebung

3 mm Wirbelstrom-

scheidung NE-Metall 3 - 10 mm

Rest 3 - 10 mm

Option Metall- separation

Rest 0 - 1 mm

Wirbelstrom- scheidung

NE-Metall 1 - 3 mm

Rest 1 - 3 mm 1 - 3 mm

0 - 1 mm

1 - 10 mm 3 - 10 mm

Bild 10: KlaRo-Siebung und nachfolgende Prozessschritte

Rückstände aus MVA

Fördertechnik wie z.B. Gurtförderern transportiert werden. Ein effizienter Einsatz der Wirbelstromscheidertechnik ist aufgrund der geringen Korngröße nicht möglich.

Eine weitere Klassierung bei z.B. 0,5 mm, um die Fraktion 0,5 bis 1 mm auf spezielle Feinkornwirbelstromscheider zu geben, kann untersucht werden. Auch andere Sor- tiertechniken für trockene Schüttgüter kommen in Betracht.

Die Handhabung der Fraktion 0 bis 1 mm nach der Nasssiebung muss auf die hohen Wassergehalte ausgelegt werden. Weitere konventionelle Aufbereitungsschritte wie Spannwellensiebung oder Wirbelstromscheidung sind nicht anwendbar. Der Einsatz innovativer Nassaufbereitungsverfahren kann für diese Fraktion untersucht werden.

Sollte keine weitere Aufbereitung stattfinden, kann die Fraktion 0 bis 1 mm mit der rest- lichen Asche > 1 mm vermischt werden, um einen insgesamt niedrigeren Wassergehalt einzustellen. Abhängig von der eingesetzten Wassermenge bei der Nasssiebung und den Verwertungswegen für die Rostasche kann auch eine Entwässerung der Fraktion 0 bis 1 mm erforderlich sein.

Eine weitergehende Aufbereitung der mineralischen Fraktion zur Verbesserung der Verwertungseigenschaften wird im Rahmen des Vorhabens nicht untersucht. Es findet stattdessen eine Untersuchung der Eluatparameter der einzelnen Siebprodukte statt.

Somit können je nach standortspezifischen Verwertungsmöglichkeiten Aussagen da- rüber getroffen werden, ob eine separate Handhabung der erzeugten Körnungen oder ein Rückvermischen sinnvoll ist. Speziell durch den Einsatz von Wasser bei der Nass- siebung kann ein gezieltes Verlagern der Schadstoffe in die Feinfraktion erreicht werden.

5. Wirtschaftlichkeitsbetrachtung

Die Wirtschaftlichkeitsberechnung basiert auf dem Vergleich der NE-Metallrückge- winnung einer konventionellen Rostaschenaufbereitung und einer Aufbereitung mit dem KlaRo-Verfahren. Bild 11 zeigt eine mögliche Aufbereitung mit konventioneller Technik. Die Massenangaben beruhen auf eigenen Analyseergebnissen aus Anlagen mit einer Größenordnung von 100.000 t/a Rostasche. Es wird angenommen, dass eine überdachte Lagerung der Rostasche stattfindet und diese mit Wassergehalten zwischen 15 und 20 % aufbereitet wird. Weiterhin wird angenommen, dass der Anteil an NE-Metallen über das gesamte Körnungsspektrum der Rostasche 2 % beträgt. Die Aufbereitung der Asche > 10 mm liegt außerhalb der Bilanzgrenze.

Erster Schritt der gezeigten konventionellen Aufbereitung ist die Siebung bei 3 mm Trennschnitt. Diese Siebung kann durch den vorliegenden Wassergehalt nicht effizient das Feinkorn abtrennen, sodass in der Fraktion 3 bis 10 mm Feinkornanteile verblei- ben, die den Wirkungsgrad des Wirbelstromscheiders einschränken. Mit dem Einsatz einer Wirbelstromscheiderkaskade (zwei hintereinander in Reihe geschaltet) kann ein Ausbringen von 75 % erzielt werden. Die Wirbelstromscheidung der Fraktion 0 bis 3 mm erreicht (auch als Kaskade) ein NE-Metallausbringen von nur 20 %. Das enthal- tene Feinkorn < 1 mm und der vorliegende Wassergehalt schränken die Sortierung ein.

Das gesamte NE-Metallausbringen beträgt 650 t und macht etwa 50 % der enthaltenen NE-Metalle aus (2 % • 65.000 t = 1.300 t).

Rückstände aus MVA

Bild 11: Massenbilanz einer Aufbereitung mit konventioneller Technik

Bild 12 zeigt die oben beschriebene Aufbereitung mit einer vorgeschalteten KlaRo- Siebung. Durch die Abscheidung der Fraktion 0 bis 1 mm erhöhen sich die Wirkungs- grade der Wirbelstromscheidung bei 3 bis 10 mm auf 90 % und bei 1 bis 3 mm auf 85 %.

Das NE-Metallausbringen liegt mit 975 t bei etwa 75 % bezogen auf die gesamte NE-Metallmenge.

Rostasche 0 - 10 mm

Siebung 3 mm

Wirbelstrom- scheidung

NE-Metall 3 - 10 mm

Rest 3 - 10 mm

Wirbelstrom- scheidung

NE-Metall 1 - 3 mm

Rest 1 - 3 mm 65.000 t/a

29.250 t/a

35.750 t/a Ausbringen

etwa 75 % 535 t/a

Ausbringen etwa 20 % 115 t/a

Gesamtmenge NE 650 t/a

Rostasche 0 - 10 mm

Siebung

3 mm Wirbelstrom-

scheidung NE-Metall

3 - 10 mm

Rest 3 - 10 mm

Wirbelstrom- scheidung

NE-Metall 1 - 3 mm

Rest 1 - 3 mm 65.000 t/a

Ausbringen etwa 90 %

600 t/a

Ausbringen etwa 85 %

375 t/a

Gesamtmenge NE 975 t/a

22.100 t/a Option

Metall- separation

Rest 0 - 1 mm 9.750 t/a Siebung KlaRo

1 mm 55.250 t/a 33.150 t/a

Bild 12: Massenbilanz der Aufbereitung nach dem KlaRo-Verfahren

Rückstände aus MVA

Die Mengenangaben der Metalle berücksichtigen keine Verunreinigungen in Form von Anhaftungen und Fehlwürfen. Tendenziell sind bei der konventionellen Aufbereitung neben dem verringerten Ausbringen auch höhere Verunreinigungen zu erwarten, wel- ches die Metallerlöse reduziert. Zur Vereinfachung wird hier eine gleiche Metallqualität mit einem Erlös von 1.300 EUR/t angenommen. In der konventionellen Aufbereitung entsteht so ein Erlös von 845.000 EUR/a und in dem KlaRo-Verfahren 1.267.500 EUR/a.

In der Differenz stehen mit dem KlaRo-Verfahren 422.500 EUR/a mehr zur Verfügung.

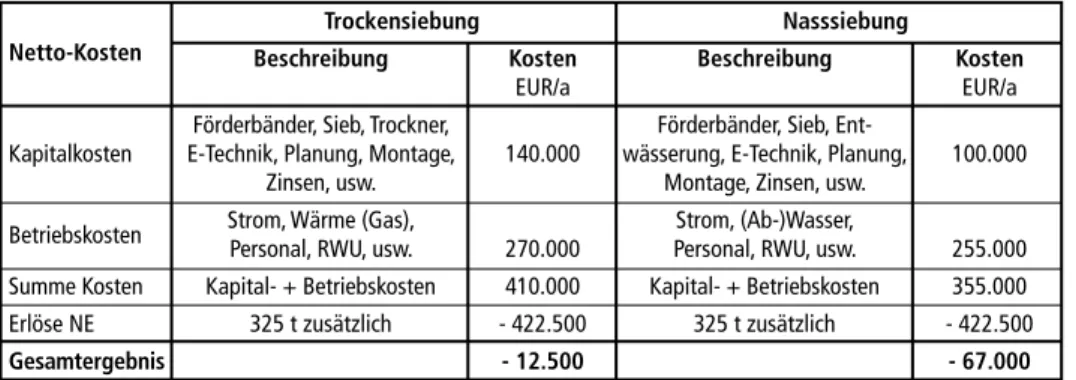

Die Kosten für das KlaRo-Verfahren bilden die Mehrkosten für dieses Verfahren, die im Vergleich zur konventionellen Aufbereitung entstehen. Für die Trockensiebung wurde ein Investitionsbedarf von etwa eine Million Euro und für die Nasssiebung von etwa 0,7 Millionen EUR ermittelt. Mit einer Abschreibung von 10 Jahren und einem Zinssatz von 6,5 % ergeben sich die in der Tabelle 2 angegebenen jährlichen Kapital- kosten. Standortspezifische Voraussetzungen wie die Anbindung an die vorhandene Anlagentechnik, Platzbedarf, mögliche bautechnische Einrichtungen oder Maßnahmen zum Immissionsschutz können nur verallgemeinert angenommen werden.

Die Betriebskosten berücksichtigen bei der Trocknung auch eine Wärmebereitstel- lung mit Gas und bei der Nasssiebung die Wasserver- und -entsorgungskosten. Als Gesamtergebnis ergibt sich sowohl bei der Trocken- als auch bei der Nasssiebung ein Gewinn. Dies zeigt, dass das KlaRo-Verfahren wirtschaftlich betrieben werden kann und in der Lage ist die Kosten von bestehenden, konventionellen Rostascheaufberei- tungsanlagen zu senken.

Tabelle 2: Kostenrahmen für das KlaRo-Verfahren

Trockensiebung Nasssiebung

Netto-Kosten Beschreibung Kosten Beschreibung Kosten EUR/a EUR/a Förderbänder, Sieb, Trockner, Förderbänder, Sieb, Ent-

Kapitalkosten E-Technik, Planung, Montage, 140.000 wässerung, E-Technik, Planung, 100.000

Zinsen, usw. Montage, Zinsen, usw.

Betriebskosten Strom, Wärme (Gas), Strom, (Ab-)Wasser,

Personal, RWU, usw. 270.000 Personal, RWU, usw. 255.000 Summe Kosten Kapital- + Betriebskosten 410.000 Kapital- + Betriebskosten 355.000 Erlöse NE 325 t zusätzlich - 422.500 325 t zusätzlich - 422.500

Gesamtergebnis - 12.500 - 67.000

Der hier beschriebene Kostenrahmen stellt auf Grundlage der wissenschaftlich erarbei- teten Erkenntnisse durch den Betrieb der Pilotanlage die Wirtschaftlichkeit des KlaRo- Verfahrens dar. Sollten Synergien genutzt werden können, ergeben sich weitere erheb- liche wirtschaftliche Potentiale. Beispielsweise kann eine Bereitstellung von Wärme aus Abfallverbrennungsanlagen die Betriebskosten der Trocknung senken. Vorhandene Wasserver- und -entsorgungswege sind in der Lage die Betriebskosten der Nasssiebung zu senken. Weitere Potentiale liegen in der Vermarktung bzw. Entsorgung der Asche.

Nach einer effizienten Klassierung und Sortierung sind Metalle weitgehend abgetrennt.

Eine Anreicherung von Schadstofffrachten im Feinkorn 0 bis 1 mm bzw. im Abwasser kann zudem die Qualität der gröberen Fraktionen verbessern. Die Synergieeffekte

Rückstände aus MVA

sowie die tatsächlichen Investitionskosten müssen standortspezifisch betrachtet werden.

Weitere Einflussfaktoren auf die Wirtschaftlichkeit sind die Behandlungsmenge einer Anlage und der Anteil der enthaltenen NE-Metalle sowie deren Zusammensetzung bezüglich Schwer- und Leichtmetallen.

Die genannten Ergebnisse konnten bei den beschriebenen Versuchen der Pilotanlage in Einzelwerten bereits nachgewiesen werden. Zum Zeitpunkt der Verfassung des Textes waren allerdings noch nicht alle Versuche abgeschlossen und ausgewertet. Es werden sich weitere Ergebnisse hinsichtlich des Ausbringens, der Reinheit und der Zusammensetzung der erzeugten Metallprodukte ergeben. Damit lassen sich zukünf- tig Sensitivitäten in der Wirtschaftlichkeitsbetrachtung erzeugen, um detailliertere Bewertungen vorlegen zu können.

6. Zusammenfassung und Fazit

Das Verbundforschungsvorhaben KlaRo (Entwicklung einer effizienten Klassierung von Rostasche zur Nutzbarmachung von metallischen Wertstoffen) beschäftigt sich mit der Klassierung von feucht vorliegender Rostasche. Aufgrund der Nassentschlackung von Abfallverbrennungsanlagen liegen die Verbrennungsrückstände mit einem Wassergehalt von etwa 20 % vor. Das im Material enthaltene Wasser bildet kapillare Haftkräfte, die ein Klassieren und Sortieren erschweren. Eine effiziente Klassierung ist Voraussetzung für einen effizienten nachgeschalteten Sortierprozess. Ein wichti- ger wirtschaftlicher Faktor bei der Sortierung von Rostasche ist die Separierung von NE-Metallen. Durch ein Erhöhen des Metallausbringens kann die Wirtschaftlichkeit einer Rostaschenaufbereitungsanlage verbessert werden. Aktuelle Untersuchungen zeigen, dass die Anlagen in Deutschland bis zu 44 % der enthaltenen NE-Metalle nicht separieren. [1, 6]

Der Lösungsansatz zur Effizienzsteigerung im Vorhaben ist zum einen die Trocknung und zum anderen die Befeuchtung der Feinfraktion 0 bis 10 mm, um kapillare Haft- kräfte zu lösen und eine Klassierung bei 1 mm Trennschnitt zu ermöglichen. Durch das Entfernen der Fraktion 0 bis 1 mm wird die Fraktion 1 bis 10 mm von anhaftenden Feinkörnern, die die weitere Sortierung mittels Wirbelstromscheidung behindern, befreit. Zur Siebung wird ein Spannwellensieb verwendet, dass durch seine hohe Sieb- intensität besonders geeignet ist siebschwierige Siebgüter zu klassieren. In Vorversuchen wurde gezeigt, dass die Siebwirkungsgrade bei vorliegenden Wassergehalten von 20 bis 25 % besonders niedrig sind. Eine Trocknung auf 10 % oder eine Befeuchtung auf 40 % Wassergehalt führt zu einer effizienten Siebung, gleichwertig mit den Ergebnissen einer Trockensiebung. In einer Pilotanlage wurden die Betriebsparameter eines Trockners, eines Spannwellensiebes, einer Nasssiebung sowie der anschließenden Aufbereitung in einer großtechnischen Rostaschenaufbereitungsanlage ermittelt. Es konnte nach- gewiesen werden, dass die Aufbereitung der Rostasche mit dem KlaRo-Verfahren zu einer Steigerung des NE-Metallausbringens führt, sodass dieses entwickelte Verfahren wirtschaftlich betrieben werden kann.

Rückstände aus MVA

Weitere wirtschaftliche Potentiale befinden sich derzeit noch in der Erörterung. Die Nutzung von Abwärme einer Abfallverbrennungsanlage kann bspw. die Betriebskosten der Trocknung senken. Vorhandene Ver- und Entsorgungswege für Abwasser können die Betriebskosten einer Nasssiebung senken. Die Auswirkungen der effizienten Klas- sierung auf die bau- und umwelttechnischen Verwertungseigenschaften der Asche wird derzeit noch untersucht und birgt weitere Potentiale. Eine Aufbereitung der erzeugten Feinfraktion 0 bis 1 mm wurde nicht betrachtet. Durch innovative Sortierverfahren können auch hier weitere ökologische und ökonomische Potentiale erschlossen werden.

7. Literatur

[1] Batel, W.: Untersuchung zur Absiebung feuchter, feinkörniger Haufwerke auf Schwingsieben.

Institut Aachen der s Verfahrenstechnik e.V., Köln, 1956

[2] Bock, B.: Feucht- und Naßsiebung. In: Aufbereitungstechik Band 22, Nummer 7, 1981 [3] Born, J.-P.: Green Deal zu Abfallverbrennungsaschen in den Niederlanden. In: Thomé-Kozmi-

ensky, K. J. (Hrsg.): Mineralische Nebenprodukte und Abfälle 2: Aschen, Schlacken, Stäube und Baurestmassen. Neuruppin: TK Verlag Thomé-Kozmiensky, 2015

[4] Franz, M.: KVA Schlackenaufbereitung in der Schweiz. Von den Anfängen bis heute. Kloten:

Nutec Engineering AG, 06/2014

[5] Kranert, M.: Einführung in die Abfallwirtschaft. 4. Auflage, Vieweg+Teubner, 2010

[6] Kuchta, K.; et al.: Metallrückgewinnung aus Rostaschen aus Abfallverbrennungsanlagen – Bewertung der Ressourceneffizienz. Köln: Entsorgergemeinschaft der deutschen Entsorgungs- wirtschaft e.V., 10/2015

[7] Quicker, P.; et al.: Wertstoffpotentiale von trocken und nass ausgetragenen Abfallverbrennungs- aschen – Forschungsergebnisse aus praktischen Untersuchungen. In: Thomé-Kozmiensky, K. J.

(Hrsg.): Mineralische Nebenprodukte und Abfälle 2: Aschen, Schlacken, Stäube und Baurest- massen. Neuruppin: TK Verlag Thomé-Kozmiensky, 2015

[8] Schmidt, H.: Theoretische Betrachtungen zur Spannwellen-Siebung. In: Aufbereitungstechnik Band 18, Nummer 7, 1977

[9] Schmidt, P.: Sieben und Siebmaschinen: Grundlagen und Anwendung. Wiley-VCH Verlag, 2003 [10] Tomas, J.: Mechanische Verfahrenstechnik – Partikeltechnologie. Universität Magdeburg, Lehr-

stuhl mechanische Verfahrenstechnik, Skript, 2011

Dorfstraße 51

D-16816 Nietwerder-Neuruppin

Tel. +49.3391-45.45-0 • Fax +49.3391-45.45-10 E-Mail: tkverlag@vivis.de

Bestellungen unter www. .de

oder

TK Verlag Karl Thomé-Kozmiensky

Reinigung von Abgasen

Dieses umfassende Lehr- und Praxishandbuch stellt die Abgasreinigung nach der thermischen Abfallbehandlung ausführlich dar, hebt deren Besonderheiten hervor und erläutert die Unterschiede zu Abgasreinigungssystemen nach der thermischen Behandlung anderer Brennstoffe.

Behandelt werden die Herkunft und Wirkung von verbrennungscharakteristischen Luftschadstoffen, deren Entstehungs- mechanismen im Verbrennungsprozess, Primär- und Sekundärmaßnahmen zu ihrer Reduzierung, Verfahren zur Emissions- messung sowie Entsorgungsverfahren für Rückstände aus der Abgasreinigung. Insbesondere die Vor- und Nachteile von Verfahrensschritten und deren sinnvolle Kombination bei unterschiedlichen Randbedingungen werden herausgestellt.

Zudem enthält das Buch Informationen und Analysen zur Emissionssituation, zu Betriebsmittelverbräuchen und Rückstands- mengen sowie zur Kostenstruktur von thermischen Abfallbehandlungsanlagen in Abhängigkeit des eingesetzten Abgasreini- gungssystems. Darüber hinaus werden Informationen zu aktuellen rechtlichen, wissenschaftlichen und technologischen Entwicklungen und deren Einfluss auf die Abgasreinigung gegeben. Eine Auswertung des Status quo der Abgasreinigung nach der Abfallverbrennung in Deutschland, Ausführungsbeispiele zu den möglichen Aggregatekombinationen und typische Betriebswerte aus der Anlagenpraxis runden den Inhalt ab.

Damit ist das Werk zugleich ein Leitfaden zur Planung des für einen Standort und eine Abscheidungsaufgabe schlüssigen Gesamtkonzepts zur Abgasreinigung. Das Buch richtet sich an Studierende an Fach- und Hochschulen, an Entscheidungsträ- ger, Planer und die betriebliche Praxis, beispielsweise wenn der Neubau eines Systems oder die Implementierung von Optimierungsmaßnahmen durchgeführt werden soll.

Transformationen unterhalb der Wolken

Emissionen Transmissionen Depositionen / Immissionen Ferntransport

Transformationen innerhalb der Wolken Ausregnung Nebelwirkung

Trockene Deposition

Nährstoff-f- auswaschung auswaschung

Oberflächen- abfluss abfluss

Emissionen und Emissionsüberwachung

für ihre Messung wird in der Regel ein Flammenionisationsdetektor (FID) eingesetzt.

Zur kontinuierlichen Quecksilbermessung dient meist eine Kaltdampf-Atomabsorp- tionsspektroskopie (CVAAS). Neuere Verfahren arbeiten auch nach dem Zeemann- Messprinzip.

9.2.3.3.1. Mehrkomponentenmessung mit Fourier-Transform-Infrarot-Spektroskopie Die Fourier-Transform-Infrarot-Spektroskopie (FTIR-Spektroskopie) erlaubt die gleichzeitige Messung aller infrarotabsorbierender Gase im Abgas wie CO, HCl, HF, NOx, NH3, SOx und H2O. Zur Anwendung des Messverfahrens ist eine Gasentnahme aus dem Abgasstrom erforderlich (heiße extraktive Messung).

Grundlage der Messung ist die Aufnahme eines sogenannten Interferogramms (Auf- zeichnung eines Interferenzintensitätssignals), d.h., es wird eine Anordnung benötigt, bei der Strahlen zur Interferenz

Interferometer

Bild 242: Messprinzip eines FTIR-Mehrkomponentenspektrometers mit Michelson-Interferome - ter-Anordnung

Quelle:

der TÜV Süd Industrie Service GmbH, UBA-Texte 05/08, bearbeitet Bei diesem wird das von einer Lichtquelle ausgesendete Lichtbündel zunächst mit einem Kollimator parallel gerichtet und dann an einem halbdurchlässigen Strahlteiler

fester Spiegel

fokussierender Spiegel Strahlteiler mit

Kompensator

beweg- licher Spiegel

Strahlungs- quelle

Proben-

gas Proben-

gas Kollimator- spiegel

Detektor Messküvette

Spiegel. Durch Verschiebung des beweglichen Spiegels ändert sich die Weglänge des - – also zur Interferenz gebracht. Die unterschiedlichen Weglängen der beiden Strahlen derung. In Abhängigkeit der Spiegelverschiebung kann die Interferenz konstruktiv (sich verstärkend) oder destruktiv (sich vermindernd) sein. Bei polychromatischem Licht entsteht die Interferenz für jede Wellenlänge, sodass sich die Interferenzintensitäten der einzelnen Wellenlänge zusätzlich überlagern [369].

Spektrums absorbiert, und werden mittels eines fokussierenden Spiegels auf einen Infrarot-Detektor geleitet, der die Intensität des Interferenzsignals misst. Um aus dem daraus aufgezeichneten Interferogramm (Intensität am Detektor als Funktion der Spiegelverschiebung) das empfangene Infrarot-Spektrum zu berechnen, ist eine ma- thematische Fourier-Transformation notwendig. Die quantitative Auswertung erfolgt durch Vergleich des berechneten IR-Spektrums mit einem Referenzspektrum [380].

- (Würfelecken-Spiegel) in einer Pendelanordnung verwendet werden [356].

9.2.3.3.2. Mehrkomponentenmessung mit nicht dispersiver Infrarotspektroskopie Bei der nicht dispersiven (NDIR-Spektroskopie) beruht das Messprinzip auf der Bezeichnung nicht dispersiv bezieht sich dabei in Abgrenzung zu dispersiven Verfahren

Lichtquelle Messgaszelle

Kalibrierfilter Linse

Detektor

Filterräder Chopper

Verfahren zur automatischen kontinuierlichen Emissionsmessung

Reinigung von Abgasen

– unter besonderer Berücksichtigung der thermischen Abfallbehandlung – 2014 (ISBN: 978-3-944310-13-8) Autor: Margit Löschau Hardcover: 476 Seiten

mit farbigen Abbildungen Preis: 50,00 EUR

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Karl J. Thomé-Kozmiensky, Stephanie Thiel, Elisabeth Thomé-Kozmiensky, Bernd Friedrich, Thomas Pretz, Peter Quicker, Dieter Georg Senk, Hermann Wotruba (Hrsg.):

Mineralische Nebenprodukte und Abfälle 4 – Aschen, Schlacken, Stäube und Baurestmassen – ISBN 978-3-944310-35-0 TK Verlag Karl Thomé-Kozmiensky

Copyright: Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Stephanie Thiel Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2017

Redaktion und Lektorat: Dr.-Ing. Stephanie Thiel, Elisabeth Thomé-Kozmiensky, M.Sc.

Erfassung und Layout: Sandra Peters, Janin Burbott-Seidel, Claudia Naumann-Deppe, Anne Kuhlo, Gabi Spiegel, Cordula Müller, Ginette Teske

Druck: Universal Medien GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig.

Sie ist grundsätzlich vergütungspflichtig. Zuwiderhandlungen unterliegen den Strafbestimmun- gen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.