Optimierung und Betrieb

Kontinuierliche Weiterentwicklung eines Kesselkonzeptes auf Basis von Betriebserfahrungen

und technischen Innovationen

Michael Mück und Horst Bieber

1. Standort Delfzijl – Anlagenkonzeption und

strukturelle Randbedingungen ...302

1.1. Anlagenkonzept ...303

1.2. Entscheidung für die Erweiterung um eine dritte Linie ...305

1.3. Stand des Projektes ...305

1.4 Fazit der Anlagenerweiterung ...305

2. Randbedingungen für die Auslegung der Linien 1 + 2 und Linie 3 – Gemeinsamkeiten und Unterschiede ...306

3. Basis für die Weiterentwicklung ...307

4. Realisierte Weiterentwicklungen...310

4.1. Modifikationen im Bereich der Brennstoffaufgabe ...311

4.1.1. Aufgabesystem ...312

4.1.2 Vorschubrost ...318

4.1.3. Rosthydraulik ...320

4.2. Modifikationen im Bereich Dampferzeuger ...321

4.2.1. Feuerraumgestaltung/Sekundärluftkonzept ...322

4.2.2. Strahlungsheizflächen ...324

4.2.3. Trommel und Wasserumlaufkonzept ...326

4.2.4. Konvektionsheizflächen ...327

4.2.5. Externer Ekonomiser ...328

5. Überwachungstools ...329

6. Fazit ...331

Optimierung und Betrieb

1. Standort Delfzijl – Anlagenkonzeption und strukturelle Randbedingungen

In 2007 wurde in Delfzijl, im Norden der Niederlande an der Mündung der Ems, das Projekt zum Bau von zwei Abfallverbrennungslinien entwickelt. Sowohl der hohe Wärmebedarf in der benachbarten Chemieindustrie als auch die sehr gute verkehrs- technische Anbindung waren die ausschlaggebenden Kriterien für die Standortwahl. So wurden für die zwei Linien wöchentlich bis zu 8.000 Tonnen Abfälle in die thermische Abfallverwertung transportiert. Die Belieferung der Anlage mit Abfällen erfolgte über die Straße und besonders wichtig über den naheliegenden Seehafen der Stadt Delfzijl.

Die Linien 1 und 2 wurden in 2010 mit einer thermischen Leistung von zweimal 60 MWtherm. und einer damit verbundenen maximalen Verbrennungskapazität von 384.000 Tonnen jährlich in Betrieb genommen.

Die installierte Anlagentechnik, die auf den Erfahrungen aus den durch die EEW betriebenen Anlagen zurückzuführen ist, hat ihre Zuverlässigkeit in den vergangenen neun Jahren bewiesen.

Die Anlage wurde in den vergangenen Jahren mit einem OEE (over all efficiency = Zeitverfügbarkeit • Arbeitsverfügbarkeit) von > 95 % betrieben.

Bild 1:

EEW Delfzijl

Bild 2:

EEW Delfzijl aus der Vogelper- spektive

Optimierung und Betrieb

Wesentliche Basis für den Anlagenbetrieb sind die hervorragende Standortbedingungen im Chemie- und Metallpark Delfzijl, mit folgenden Vorteilen:

• reines Industriegebiet mit hohem elektrischen und thermischen Energiebedarf,

• sehr gute Infrastruktur – Strom-, Gas-, Wasser- und Druckluftnetz – vorhanden,

• Anbindung an das niederländische Wasserstraßennetz und den Hafen Delfzijl,

• direkte Anbindung an die Autobahn A7 ohne Berührung der Stadt Delfzijl und

• hohes Interesse ansässiger Industrieunternehmen an thermischer Energie.

1.1. Anlagenkonzept

Mit der Erweiterung des Standortes um die dritte Linie ergibt sich folgender Anlagen- steckbrief der EEW Delfzijl:

Inbetriebnahme: 2010/2018

Gesamtinvestition: 228 Millionen EUR

Anlagentyp: 3 Linien mit wassergekühlter/luftgekühlter Rostfeuerung Leistung: 576.000 t/a

Heizwert: 8 bis 14 MJ/kg

R1: > 1,0

Energieerzeugung

Dampfleistung: 226 t/a Wärmeauskopplung: 928 TWh/a Stromauskopplung: 200 TWh/a

max. 40 MW

Bild 3:

EEW Delfzijl mit Darstellung der Dampfauskopplung

Optimierung und Betrieb

Abfallzufuhr

Kommunale Abfälle: 60 % Gewerbeabfälle: 40 %

EEW 2 EEW 3

576.000 t

Max. 155 t/h Max. 100 t/h

Stromnetz max. 40 MW 35 bar Leitung

bis CPD max.175 t/h

Hafenanlage

Brennstoff Strom Dampf Zeolyst

Heißes Wasser 80°C 10- 35 t/h EEW 1

23 bar Leitung

bis CPD max.180 t/h 14/7 bar Leitung max.40 t/h

Bild 4: EEW Delfzijl Dampfverteilung

Werkstatt

Kessel 1

Kessel 2

Notstrom Sozial- und

Verwaltungsgebäude

Bunker

Abgasreinigung Linie 1+2+3 Luko

Netztrafo

Trafos

Schornstein Additivsilos

Reststoffsilos

- Externer

Economizer Kessel 3

Maschinenhaus

Lager

Lager

E-Technik

Bild 5: EEW Delfzijl Anlagenaufstellung

Optimierung und Betrieb

Zeitgleich mit dem Bau der Anlage wurde mit dem Bau einer neuen 35 bar Dampflei- tung und einer neuen Gegendruckturbine zur Versorgung des Chemieparks begonnen.

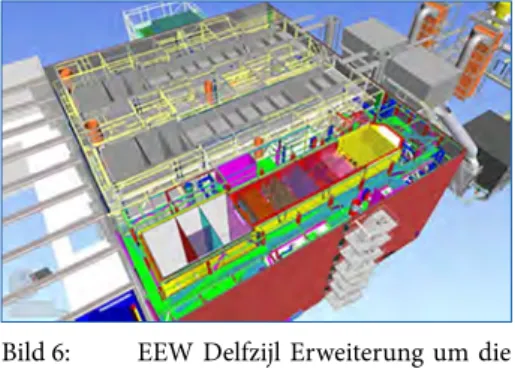

Bild 6: EEW Delfzijl Erweiterung um die dritte Linie

1.2. Entscheidung für die Erweiterung um eine dritte Linie

Bedingt durch Erweiterungen der Pro- duktion in der benachbarten chemischen Industrie steigt der Bedarf an Wärme in Form von Dampf und heißem Wasser stetig an. Die Möglichkeit, weiteren Dampf auszukoppeln, sowie der mögliche Zugriff auf zu importierende Abfallmengen, führ- ten in 2015 zu einer Entscheidung, die Anlage um eine weitere Verbrennungslinie zu erweitern.

Tabelle 1: EEW Delfzijl Auswirkung der Anlagenerweiterung Entscheidung für eine neue Linie im Juli 2016

Linie 1 + 2 Linie 3

Start Betrieb Jahr 2010 2018

Verbrennungskapazität t/a 384.000 ~ 192.000

Thermische Leistung MW 2 x 62 62,5

Elektrische Leistung MWh/a 162.000 44.000

Wärmeleistung MWh/a 508.000 420.000

1.3. Stand des Projektes

Nach einer Bauzeit von nur 18 Monaten wurde am 26. Oktober 2018 die Anlage mit dem ersten Müllfeuer in Betrieb genommen.

Das heutige Anlagenkonzept ermöglicht die Wärmeversorgung des Chemieparks über verschiedene Druckstufen. Über zwei Dampfturbinen werden Industriekunden mit Dampf von 35 bar, 23 bar, 14 bar und 7 bar versorgt. Darüber hinaus werden bis zu

2 MWtherm. heißes Wasser ausgekoppelt.

Das Dampfnetzwerk erstreckt sich über eine Gesamtlänge von über zehn Kilometern.

Die durchschnittliche Einspeisung an elektrischer Energie liegt bei 25 MW.

1.4. Fazit der Anlagenerweiterung

Mit den drei sehr zuverlässig betriebenen Verbrennungslinien steht für die Abfalllie- feranten und Energiekunden eine ökologisch und ökonomisch optimierte Anlage zur Verfügung.

Die Energieerzeugung aus den drei Abfall befeuerten Kesseln führt zu einer erheblichen Einsparung von fossilen Brennstoffen. Die Investitionen tragen damit zum Erreichen der Klimaziele in den Niederlanden und Europa bei.

Optimierung und Betrieb

2. Randbedingungen für die Auslegung der Linien 1 + 2 und Linie 3 – Gemeinsamkeiten und Unterschiede

Die Unterschiede in der Auslegung der Linien 1 und 2 sowie der Linie 3 werden unter anderem durch das leicht modifizierte Feuerleistungsdiagramm gekennzeichnet.

30 10 15 20 25

40 50 60 70

5 42,5 60,0 46,5

24 22,0 17,3

13,3 16,6 D

E F G

H HS IS AS BS

CS DS

16 MJ/kg 13 MJ/kg 12,5 MJ/kg 11,5 MJ/kg 10 MJ/kg

9 MJ/kg

8 t MJ/kg

C B

Atl Btl

Ctl

I A

Betrieb mit Luftvorwärmung Zulässiger Betriebsbereich Regelabweichung Abfalldurchsatz t/h

Fahrweise mit LUVO im Bereich unterhalb Hu ≤ 9,0 MJ/kg zulässig Bruttowärmeleistung

MW

Bild 7: EEW Delfzijl Feuerleistungsdiagramm Linie 1 + 2

Normalbetrieb Überlastbereich

0 10 20 30 40 50 60 70 80

10 15 20

5 25 30

Feuerungswärmeleistung MW

Abfalldurchsatz t/h

16.000 kJ/kg 12.500 kJ/kg 10.500 kJ/kg 9.853 kJ/kg 9.000 kJ/kg 7.962 kJ/kg 110 % 68,8 MW

100 % 62,5 MW 97 % 60,6 MW

60 % 37,5 MW

Bild 8: EEW Delfzijl Feuerleistungsdiagramm Linie 3

Optimierung und Betrieb

Eine Gegenüberstellung der Randbedingungen ergibt folgendes Bild:

• Heizwertbandbreite

- alt: 8 bis 16 MJ/kg - neu: 7,962 bis 16 MJ/kg

• Brennstoff: kommunaler Abfall

• Feuerungstyp: luftgekühlte Rostfeuerung

• Auslegungspunkt: 12,5 MJ/kg

• Auslegungslast - alt: 60 MW - neu: 62,5 MW

• Teillastverhalten - alt: bis 70 %

- neu: bis 60 % aber eingeschränkte Frischdampftemperatur

• Frischdampfparameter: 40 bar; 400 °C (380 °C bei Teillast Beginn Reisezeit)

• Speisewasser: 115 °C (105 bis 130 °C)

• Abgastemperatur, Austritt

- interner Ekonomiser: 240 °C - externer Ekonomiser: 140 °C

3. Basis für die Weiterentwicklung

Die Weiterentwicklung der Linie 3 im Vergleich zu den Linien 1 und 2 sind im We- sentlichen auf folgende Aspekte zurückzuführen:

• kontinuierliche Revisionsbegleitung,

• Studien zur Bestandsaufnahme und Leistungserhöhung,

• Unterstützung bei Optimierung der Feuerleistungsregelung in Bezug auf Tempe- raturverteilung und

• langfristige Präsenz auf der Anlage bei diversen Serviceprojekten (Sekundärluft- eindüsung, Wärmeauskopplung).

Diese langfristige Unterstützung des Standorts durch den After Sales Service der Stein- müller Babcock Environment GmbH führte letztendlich zu einem fundierten Kennt- nisstand über die Stärken und Schwächen der Anlage, gegründet auf der detaillierten Analyse der sogenannten Bottlenecks und der Bereiche mit reduzierter Lebensdauer bzw. hohem Instandhaltungsaufwand.

Optimierung und Betrieb

Die jährliche Revisionsbegleitung im Bereich Feuerung wurde nicht nur genutzt, um das Feuerungssystem für die nächste Reisezeitperiode zu überholen, sondern auch um die Schwachstellen durch weitere entwickelte Konzepte zu optimieren.

Durch diverse Studien zur Bestandsaufnahme und Leistungserhöhung konnten de- taillierte Erkenntnis über tatsächliche Luftmengen, Abgasmengen, Temperaturprofile und Auslegungsreserven gewonnen werden. Auf der anderen Seite gaben wärmetech- nische Nachrechnungen des as built Zustandes Auskunft über den Wärmehaushalt im Feuerraum, die Abgasgeschwindigkeiten, Temperaturen vor Überhitzer und das Verschmutzungsverhalten der Dampferzeuger.

Das Zusammenspiel zwischen Feuerung und deren Auswirkungen auf den Dampfer- zeuger wurde durch gemeinsame Versuchsreihen der Firmen SAR und Steinmüller Babcock Environment optimiert und so sicher gestellt, dass die Temperaturverteilung im ersten Zug nur geringe Schieflagen aufweist. Abschließend erfolgte die weitere Vergleichmäßigung des Temperaturprofils durch die Installation gestufter Sekun- därluftdüsen und die Erzeugung eines Doppelwirbels entsprechend dem Prinzip Steinmüller.

0 100 200 300 400 500 600 700 800 900 1.000 1.100

50 55 60 65 70 75 80 85 90 95 105 100

01.01.2013 15.01.2013 29.01.2013 12.02.2013 12.03.2013 26.02.2013 26.03.2013 09.04.2013 07.05.2013 21.05.2013 04.06.2013 18.06.2013 23.04.2013 02.07.2013 16.07.2013 30.07.2013 13.08.2013 27.08.2013 10.09.2013 24.09.2013 08.10.2013 22.10.2013 05.11.2013 19.11.2013 03.12.2013 17.12.2013 31.12.2013 14.01.2014 28.01.2014 11.02.2014 25.02.2014 11.03.2014 25.03.2014 08.04.2014 Temp. hinter ext. Eco

Temp. vor Endüberhitzer Dampfmenge

Temp. Kesseldecke Temp. vor Eco

Inspektion, Reinigung 1. Zug,

Rest nur partiell gereinigt

Inspektion, Reinigung 1. Zug,

Rest nur partiell gereinigt

Bilanzzeiträume Temperatur

ºC Frischdampfmenge

t/h

Bild 9: Beispiel für eine Analyse der Abgastemperaturentwicklung

Optimierung und Betrieb Bild 10: Beispiel für eine Analyse des Sekundärluftgebläses

1.400 1.200 1.000 800 600 400 200 Druckdifferenz daPa

1.600

0 100 1.500

0 1.600 1.800

1.400 1.300 1.200 1.100 900 1.000 800

700 600 500 400 300 200

MesswerteFeine Zeiträume

Messwertemax

Volumenstrom m3/min Drehzahl 1.480/min

NP

BP2

BP1

BP3 BP4

Drehzahl 1.482/min (bei höherer Dichte) Drehzahl 781/min

Anlagenkennlinie

65 70

60

55

50

45

Brennstoffwärmeleistung MW

20

12 14 18

0

16 22 24 26

Betriebspunkte K1 Betriebspunkte K2 17

22 16 10 8 5 20 12/18 15 194 9

13

21 3 14 11 1 2

6

7

Abfalldurchsatz t/h

Bild 11: Beispiel für eine Analyse der Lastpunkte im Feuerleistungsdiagramm

Optimierung und Betrieb

Die Bilder 9 bis 12 zeigen nur einige Beispiele, wie durch eine systematische und de- taillierte Auswertung die Grundlage für weite Optimierungsschritte geschaffen wurde.

Auf dieser Grundlage konnte sowohl das mögliche Potential geplanter Modifikationen entwickelt werden, wie auch die Möglichkeit zur Beurteilung geschaffen werden. So stellt die Abgastemperatur an der Decke des ersten Zuges und das Temperaturprofil im ersten Zug das Maß für den Erfolg der Maßnahmen zur Absenkung und Vergleichmäßigung der Abgastemperatur dar. Die Auswertung der Gebläsekennlinien und der Lage der Betriebspunkte im Feuerleistungsdiagramm geben Aufschluss über die tatsächliche Fahrweise und das Potential des Verbrennungsluftsystems.

4. Realisierte Weiterentwicklungen

Abgas- temperatur ºC 1.100 1.050

1.000 950 900 850

RE 1,2

RE 2,2

LI 2,2

LI 1,2

m VW

MW RW

Abfallstrom 1.050 – 1.100 ºC 1.000 – 1.050 ºC 950 – 1.000 ºC

900 – 950 ºC 850 – 900 ºC

Bild 12:

Beispiel für eine Analyse der Abgastemperaturverteilung im ersten Zug

Bild 13: Feuerungs- und Kesselkonzept Linie 3

Beim Bau des Rostsystems der Linie 3 in Delfzijl sind die Erkenntnisse und Opti- mierungsmaßnahmen eingeflossen, die sich durch den ständigen Dialog mit dem Betreiber und durch die langjährige Revi- sionsbegleitung als sinnvoll erwiesen ha- ben. Somit sind ist der Ausführungsstand der Linien 1 und 2 bis auf wenige Details durchaus vergleichbar mit der Linie 3.

Die folgend beschriebenen optimierten Ausführungsdetails der jeweiligen Bau-

gruppen werden gegenüber den Standards der seinerzeit gebauten Anlagen beschrieben, um einen besseren Überblick über den Stand der Entwicklung zu geben.

Optimierung und Betrieb

4.1. Modifikationen im Bereich der Brennstoffaufgabe

Eine grundsätzliche Änderung des Aufgabesystems zeigt die Gegenüberstellung der Ausführungen von Linien 1 und 2 sowie der Linie 3.

B3 B4 B6 K2 K3 K4 K5

1. Aufgabetrichter 2. Verschlussklappe und Kompensator

3. Zwischenstück 4. Wassergekühlter Aufgabeschacht 5. Brennstoffzuteiler

6. Vor- schub- rost

Bild 14:

Modifikationen im Bereich Brennstoffaufgabe und Rost- system

Bild 15: Ausführung des Aufgabesystems der Linien 1 + 2 (links) im Vergleich zur Linie 3 (rechts)

Optimierung und Betrieb

4.1.1. Aufgabesystem

Das Aufgabesystem besteht aus:

I. Aufgabetrichter II. Verschlussklappe III. Kompensator IV. Zwischenstück

V. Wassergekühlter Aufgabeschacht VI. Brennstoffzuteiler

I. Aufgabetrichter

Der Trichter wurde als einwandige Konstruktion mit Hardoxblechen auf der Schleiß- fläche gefertigt. Zur Feinjustierung auf der Betondecke erhielten die Seitenwände kastenförmige Aufnahmen, in welche Hohlprofilrohre eingesteckt wurden, um mit Hydraulikhebern den Trichter exakt ausrichten zu können.

Zur Montage der unter dem Trichter angeordneten Bauteile und für eventuelle Aus- tauschmaßnahmen erhielten die Trichterwände entsprechend dimensionierte Laschen.

Laschen zur Montage und für Austauschmaßnahmen

der unter dem Trichter angeordneten Baustelle

Kastenförmige Aufnahme zur exakten Ausrichtung

mit Hohlprofilrohren und Hydraulikhebern

Bild 16: Modifikationen im Bereich Aufgabetrichter

Optimierung und Betrieb

II. Verschlussklappe Die Verschlussklappe wurde gehäuseseitig komplett aus 15 mm dicken Hardoxblechen hergestellt. Alle mechanischen Komponenten wie Lager und Hydraulikzylinder sind kompatibel zu den Klappen der Linie 1 und 2.

Bild 17: Modifikationen der Verschlussklappe Wie beim Trichter wurden am Klap-

pengehäuse ebenfalls entsprechend dimensionierte Laschen bereits in der Fertigung angebracht.

III. Kompensator Konstruktionsbedingt verursacht die Wärmedehnung des Dampferzeugers eine Hö- hendifferenz des Fallschachtes zwischen der Anbindung an die Brennkammer und der Lagerung im Betonbau des Brennstoffbunkers. Ein Kompensator übernimmt

Bild 18: Modifikationen des Kompensators IV. Zwischenstück Als Übergang zwischen dem Kompensator und dem wassergekühlten Aufgabeschacht kommt in Delfzijl bei Linie 3 ein sogenanntes Zwischenstück zum Einsatz. Dieses aus CR 4800-Blechen (verschleiß- und hitzebeständig) gefertigte Bauteil ermöglicht durch einen Schiebeflansch die exakte Höhenausrichtung zwischen dem oberen Schacht und den darunter befindlichen Bauteilen, welche einen Höhenausgleich nicht zulassen.

Somit können alle Höhenunterschiede in allen Systemen einschließlich Betonebene die erforderliche Abdichtung nach au-

ßen und ermöglicht die Aufnahme von Differenzdehnungen zwischen Bauteilen im Betonbau und denen mit dem Kessel verbundenen Komponenten. Hier wur- de das Augenmerk auf eine besonders rückbrandsichere Ausführung gelegt.

Der Kompensator ist mit austauschbaren Schleißblechen gefertigt worden.

Bild 19: Modifikationen des Zwischenstücks des Abfalltrichters ausgeglichen werden,

ohne dass der Kompensatordehnweg schon im Vorfeld in Anspruch genom- men wird.

Optimierung und Betrieb

V. Wassergekühlter Aufgabeschacht

Der wassergekühlte Aufgabeschacht der Linie 3 in Delfzijl wurde von der Bauart her etwas anders erstellt, als die vorangegangenen Systeme.

Nach wie vor sind alle Wandsegmente mit Schraubflanschverbindungen miteinander verschraubt und werden als sechs einzelne wassergekühlte Einheiten betrieben. Für den leichten Zugang über das Stößelgehäuse ist die Vorderwand weiter mit einer Ein- steigetüre versehen.

Im Detail sind aufgrund der enormen Einflüsse auf diese Baugruppe einige Änderun- gen erfolgt.

• Innenwandmaterial: Komplett aus 16Mo3-Blechen;

• Schweißpositionen: Anstatt aus geschweißten Blechen wurden die Bleche für die Schurrendecke aus gekanteten Blechen gefertigt, um Probleme in diesem Bereich auszuschließen;

• Detail: Blech in der Schurrendecke ohne Schweißnaht im kritischen Übergangsbe- reich zum Feuerraum;

• Schleißschutz: Als Schleißschutz wurde die Vorderwand mit eingehängten Guß- kacheln ausgestattet, welche sich auf Schienen frei dehnen können. Diese Kacheln bestehen aus dem gleichen Werkstoff wie Roststäbe.

Bleche im Bereich der Schurrendecke gekantet statt geschweißt:

höhere Standzeiten 6 wassergekühlte

verschraubte Einheiten

Schleißschutz auf der Vorderwand auf Schienen frei dehnbare

eingehängte Gusskacheln

Bild 20: Modifikationen im Bereich des wassergekühlten Aufgabeschachts

Wärme- und Kälteisolierung Hochtemperaturisolierung Spezial-Dämmsysteme Isoflex ® -Dämmkissen Technischer Schallschutz

Durch Qualität verbunden

Standorte der Bohle-Gruppe:

Berlin Bremen Cottbus Düsseldorf Frankfurt/Main

Gummersbach Hamburg Hannover Kiel Koblenz

Köln Leipzig Ludwigshafen Magdeburg Mannheim

München Pulheim Rostock Stuttgart Polen (Rzezawa)

Bohle Isoliertechnik GmbH · Verwaltung

Stauweiher 4 + 17 · 51645 Gummersbach/Derschlag Tel. +49 2261 541-0 · Fax +49 2261 541-257

info@bohle-gruppe.com

www.bohle-gruppe.com

Optimierung und Betrieb

VI. Brennstoffzuteiler Die Linie 3 in Delfzijl verfügt über einen zweibahnigen Einfachstößel zur Brennstoff- zuteilung unter dem wassergekühlten Aufgabeschacht. Bei der Konstruktion wurde bei allen Gussteilen und mechanischen Komponenten auf eine Kompatibilität zu den Zuteilern der Linie 1 und 2 geachtet. Alle Laufschuhe, Deckleisten, Abstreifer und Lager sind somit auf allen drei Linien gleich zu verwenden.

Erkenntnisse und Entwicklungen an den Aufgabestößeln der Linie 1 und 2 sind in die Konstruktion der Linie 3 eingeflossen.

Zweibahniger Einzelstößel, mit kompatiblen Komponenten

zu Linie 1 + 2

Mittelwand aus austauschbarem Monoblech anstelle von 2 Gehäuseblechen

mit zusätzlichem Schleißblech

Seitenschleißblech 20 mm anstatt 10 mm

Abgedeckte Laufrollenkonsolen und Reinigungsschieber zur Erhöhung der Standzeiten;

Einsatz verstärkter Laufrollen

Bild 21: Modifikationen des Aufgabestößels

Diese bereits bei Linie 1 und 2 erfolgreich umgesetzten und in Linie 3 ebenfalls reali- sierten Änderungen sind im Wesentlichen:

• Mittelsteg: Anstatt wie seinerzeit aus zwei Gehäuseblechen mit zusätzlichen Schleißblechen besteht die Mittelwand aus einem austauschbaren 16Mo3 Monob- lech, welches sich seit Jahren bei den Linien 1 und 2 bewährt hat.

• Seitenschleißbleche (Seitenpanzer): Die Blechstärke wurde von 10 mm auf 20 mm erhöht.

Optimierung und Betrieb

• Laufrollenkonsolen: Die Aufgabestößel sind seit vielen Jahren in Delfzijl mit abge- deckten Laufrollenkonsolen und Reinigungsschiebern ausgerüstet. Diese Kompo- nenten erhöhen die Standzeiten der Laufrollen und sorgen für saubere Laufflächen vor den Laufrollen.

• Laufrollen: Sowohl bei den Lagerungen des Aufgabestößels und beim Vorschubrost werden die seinerzeit in Delfzijl zum ersten Mal getesteten verstärkten Laufrollen eingesetzt.

Für diese Komponenten besteht mit der EEW zurzeit ein Rahmenvertrag für mehrere Anlagen.

4.1.2. Vorschubrost

Bild 22: Vorschubrost Linie 3 Rostkonstruktion

Der Vorschubrost der Linie 3 wurde nahezu identisch zu den Ausführungen der Linien 1 und 2 ausgeführt, wobei einige Details aufgrund von Betriebs- und Revisionser- fahrungen entsprechend optimiert wurden.

Die Grundabmessungen von 6,6 m Breite und 9,66 m Länge blieben erhalten. Alle mechanischen Komponenten wie Lager,

Schubstangen, Laufplatten und auch die luftgekühlten Roststäbe sind auf allen drei Linien untereinander kompatibel und somit ohne Anpassvorgänge zu verwenden.

Bild 23: Mittelabdeckung Linie 3 Rostgehäuse

Die Grundkonstruktion wurde dahinge- hend geändert, dass es nun möglich ist, ohne Umbau des Rostgehäuses sowohl wassergekühlte als auch luftgekühlte Mittelabdeckungen zu verwenden, was zuvor aufgrund der anderen Bauteilab- messungen nicht möglich war. Diese Ab- deckungen können nun auch demontiert werden, ohne den sogenannten Totraum des Zuteilergehäuses zu öffnen.

Roststabträger

Alle Roststabträger wurden verstärkt ausgeführt.

Bild 24: Roststabträger Linie 3

Optimierung und Betrieb

Schubstangen

Bild 25: Ausführung der Schubstangen Linie 3

Rostbelag Alle Schubstangen sind nun demontier-

bar, um die Seitenstege einzeln demontie- ren zu können. Der Vorteil besteht darin, dass diese schweren Komponenten nun nicht mehr zerstört werden müssen, wenn die Gelenklager an den Antriebshebeln des Rostantriebes schwer zu entfernen sind. Der Herstellaufwand ist zwar deut- lich höher als bei der zuvor komplett

geschweißten Ausführung, dafür wird der Ablauf von Instandhaltungsmaßnahmen deutlich erleichtert.

Bild 26: Rostbelag mit Verschleißroststäben und Mittelabdeckungen Linie 3

Rostabdichtungen Schon bei den Linien 1 und 2 kamen Gusskomponenten zum Einsatz, welche an kritischen Übergangsstellen vom Aufgabesystem zum Rost und an der seitlichen Ab- dichtung vom Rost zum Kessel zu deutlich besseren Standzeiten und wartungsärmeren Einheiten geführt haben.

Der Rostbelag der Linie 3 in Delfzijl wur- de komplett luftgekühlt ausgeführt. Durch die konstruktive Änderung des mittleren Rostrahmens ist eine Umstellung auf ein wassergekühltes System möglich. Alle Verschraubungen sind identisch zu den Linien 1 und 2 ausgeführt. Zum Schutz der luftgekühlten Seitenplatten wurden zusätzliche Verschleißroststäbe eingebaut, die sonst nur bei rein luftgekühlten Rost- belägen zum Einsatz kommen.

Bild 27: Abweiswand fertig abgekleidet Linie 3 Die Gussplatten werden bestiftet oder mit

Hexagonalgitter verkleidet und abschlie- ßend mit Feuerfestmasse ausgekleidet.

Bei der Konstruktion wurde darauf ge- achtet, dass einerseits der Anfangsroststab weit überdeckt wird, aber eine Demontage der Anfangsroststäbe weiterhin möglich ist.

Abdichtung Rost zu Kessel Die Übergangszone mit den seitlichen Rostträgern, den Dichtungsstücken und der Andrückvorrichtung, wie sie bereits von Linie 1 und 2 bekannt sind, werden von den seitlichen Rostrandrohren aus aufgebaut.

Optimierung und Betrieb

Auf der Rückseite der Rostrandrohre sind die Dichtbleche für Instandhaltungsmaßnah- men leicht zugänglich angebracht. Sie haben die gleiche Funktion wie die sogenannten Kammbleche an den Seitenwandsammlern der Linie 1 und 2.

Um diese Bleche vor Hitzeeinwirkungen zu schützen, befinden sich aufgeschraubte Gussplatten auf diesen Blechen.

Die Gussteile schützen weiterhin die unteren beiden Rohre vor reibendem Verschleiß durch den Brennstoff. Um eine genaue Abdichtung zwischen den T-förmigen Dicht- stücken auf dem Rostträger zu erreichen, wurden hitzebeständige, verschiebbare Klemmbleche zwischen den Gussplatten und Dichtblechen eingesetzt.

Bild 28: Fertig abgekleidete Übergangsfläche an der linken Seitenwand Linie 3 Somit wird der Spalt bzw. mögliche Deh-

nungsunterschiede zwischen Kessel und Rost auf ein Minimum reduziert. Eine weitere eingelegte, hitzebeständige Dicht- schnur verschließt den Spalt zur seitlichen Dichtleiste mit Nut.

Auf die Gussplatten und an die Klemmble- che werden Hexagonalgitter angeschweißt und Feuerfestmaterial ausgekleidet. Mit dieser Lösung wird ein wartungsarmer Abschluss geschaffen.

4.1.3. Rosthydraulik

Bestückung der Minimess-Abgänge der Proportionalventile mit Schnellkupplungen:

alle Rostwagen oder Zylinder können während der Revision

mit einer elektrischen Handpumpe verfahren werden (Zentralhydraulik nicht in Betrieb) Anordnung der Proportionalventile

in den zugehörigen Rostbahnen und in der Rostmitte:

optimale Zugänglichkeit

Bild 29: Wartungsfreundliche Optimierung der Rosthydraulik

Optimierung und Betrieb

Durch die Anordnung der Proportionalventile in den zugehörigen Rostbahnen und in der Rostmitte wird eine optimale Zugänglichkeit für Wartungsmaßnahmen geschaffen.

Bei der Linie 3 sind die Minimess-Abgänge der Proportionalventile mit Schnellkupp- lungen bestückt. Somit können alle Rostwagen während der Revision mit der von uns mitgelieferten elektrischen Handpumpe sehr leicht verfahren werden, ohne dass die Zentralhydraulikanlage in Betrieb ist. Alternativ kann die Handpumpe an die einzelnen Zylinder angeschlossen werden.

4.2. Modifikationen im Bereich Dampferzeuger

Nicht nur im Bereich der Feuerung wurden die Erkenntnisse der jahrelangen Erfahrung aus den Rostrevisionen umgesetzt, auch der Dampferzeuger wurde in verschiedenen Bereichen, basierend auf den Erkenntnissen der Studien und Untersuchungen, mo- difiziert und optimiert.

Bild 30: Ausführung des Dampferzeugers der Linien 1 + 2

Die Modifikationen lassen sich in sechs verschiedene Bereiche unterteilen:

• Feuerraumgestaltung,

• Strahlungsheizflächen,

• Eintritt Horizontalzug,

• Trommel und Wasserumlaufsystem,

• Teilungen und Heizflächenkonzeption Horizontalzug und

• externer Ekonomiser.

Optimierung und Betrieb

Bild 31: Modifikationen des Dampferzeugers der Linie 3

4.2.1. Feuerraumgestaltung/Sekundärluftkonzept

1. Feuerraumgestaltung 2. Strahlungsheizfläche 3. Eintritt

Horizontalzug

4. Trommel und Wasserumlaufsystem

6. Externer Ekonomiser 5. Teilungen und

Heizflächenkonzeption Horizontalzug 5. Teilungen und Heizflächenkonzeption

Horizontalzug

Bild 32: Modifikationen des Dampferzeugers der Linien 1 + 2 (links) im Vergleich zur Linie 3 (rechts)

Im Vergleich zur Linie 1 und 2 wurden folgende Anpassungen vorgenommen:

• Anpassung der Zünddecke durch die geänderte Aufgabeschachtneigung und Feu- erraumgeometrie,

Optimierung und Betrieb

• offenere Gestaltung des Feuerraums,

• Modifikation der Einziehung (von etwa 60 % auf etwa 80 %) und

• Anordnung der Sekundärluftdüsen als Doppelwirbel.

Ziel der Maßnahmen war neben der notwendigen Anpassung an die Aufgabeschacht- geometrie eine Reduzierung des Staubaustrags, sowie eine optimale Durchmischung der Abgase und eine gleichmäßige Temperaturverteilung im ersten Zug.

Temperatur

°C 1.500

1.175

850

525

200

Bild 33: Modifikationen im Bereich der Feuerraumgestaltung und der Luftzuführung

Bild 34:

Anordnung der Sekundärluft- düsen der Linie 3

Die Sekundärluftausführung basiert auf den Erkenntnissen der Umbauten der Linien 1 und 2 (Doppelwirbel und Erhöhung der Düsengeschwindigkeiten) und der daraus resultierenden sehr guten Ergebnisse in Bezug auf die Abgastemperaturverteilung und Wärmestromdichten im Bereich des ersten Zuges.

Optimierung und Betrieb

4.2.2. Strahlungsheizflächen

Die Auswertung der Prozessdaten und die darauf basierenden wärmetechnischen Nachrechnungen der Dampferzeuger Linie 1 und 2 führten zur detaillierten Kennt- nis des Wärmehaushalts und Verschmutzungsverhalten des ersten Zuges und der nachgeschalteten Strahlungszüge. Für die Betrachtung der Verweilzeit ist dies ebenso maßgebend, wie für die Beherrschung der Eintrittstemperatur in den Konvektionsteil.

• Cladding bis in den 2. Zug

• Reduzierung der notwendigen Ausmauerung auf einen Streifen von etwa 6 m hinterlüftete Platten

• Entfall der Taillensteine, komplett gecladdete Brennkammer;

Ausmauerung

nur im Bereich Abweiswand und Ausbrandzone

Bild 35: Ausführung des Schutzkonzeptes der Linien 1 + 2 (links) im Vergleich zur Linie 3 (rechts) So wurde ein Konzept entwickelt, das sowohl den Verweilzeitbedingungen im gesam- ten Feuerleistungsdiagramms gerecht wird, das aber auch die Deckentemperatur des ersten Zuges deutlich reduziert.

Die Brennkammer wurde im Vergleich zur Linie 1 und 2 komplett gecladdet ausge- führt (mit Ausnahme der Abweiswand und der Ausbrandzone). Die Taillensteine sind entsprechend entfallen. Oberhalb der Sekundärlufteindüsung wurde zur Einhaltung der Verweilzeittemperatur ein ca. 6 m hoher Abschnitt mit hinterlüfteten Platten vor- gesehen. Basierend auf den Erfahrungen der Bestandsanlage wurde das Cladding bis in den zweiten Zug fortgeführt, um insbesondere im Bereich der Umlenkung einen entsprechenden Schutz vor Korrosion/Erosion zu realisieren.

Optimierung und Betrieb

Zur Reduzierung der Erosion im Übergang vom ersten zum zweiten Zug wurde auf die Ausführung mit Gitterrohren verzichtet. Zur Stabilisierung der unbandagierten Rückwände des ersten und zweiten Zuges und zur Reduzierung der Eintrittstemperatur in den Horizontalzug wurde eine zusätzliche Mittelwand in den zweiten Zug integriert.

Das Eintrittsgitter in den Horizontalzug wurde instandhaltungsfreundlich konzipiert.

Es dient zusätzlich zur Aufnahme von Rüstungen und bietet die Möglichkeit zur Rei- nigung und Wandstärkenmessung der ersten Konvektionsheizfläche.

• Keine Gitterrohre im Übergang 1./2. Zug

• Zusätzliche Mittel- wand im 2. Zug:

Reduzierung der Abgastemperatur vor Eintritt Hori- zontalzug und Stabilisierung der unbandagierten Wände im 2. Zug

• Nutzung des Eintrittsgitters in den Horizontalzug als Basis für das Gerüst zur Messung der 1. Konvektions- heizfläche

• Summe Heizfläche Strahlungsheizfläche:

- Alt: 1.668 m² (549 m² Ausmauerung) - Neu: 1.593 m² (138 m² hinterlüftete Platten)

• Vergrößerter Querschnitt 3. Zug zur Reduzierung der Geschwindigkeit aus der Umlenkung und Reduzierung des Staubaustrags

6,957 m x 5,325 m 6,957 m x 3,575 m 6,957 m x 3,200 m 6,957 m x 4,500 m 6,957 m x 3,330 m 6,957 m x 4,140 m

Bild 37: Querschnittsabmessungen der Strahlungszüge der Linien 1 + 2 (links) im Vergleich zur Linie 3 (rechts)

Bild 36:

Ausführung des zweiten und dritten Zuges der Linien 1 + 2 (links) im Vergleich zur Linie 3 (rechts)

Optimierung und Betrieb

Die Summe der Strahlungsheizflächen hat sich zwar leicht verringert, durch die gewählte Ausführung wurde jedoch der Wärmeübergang deutlich verbessert:

• Die Ausmauerung wurde um über 400 m² reduziert.

• Der Querschnitt im dritten Zug wurde deutlich erhöht und führt zu einer Reduzie- rung der Geschwindigkeit der Abgase aus der Umlenkung und einer Reduzierung des Staubaustrags

Zur Verbesserung der Wärmeübertragung wurde als ergänzende Maßnahme die Reini- gung der Leerzüge optimiert. Der Sprühradius wurde optimal auf die Heizflächengeo- metrie abgestimmt und im Rahmen der Inbetriebsetzung werden weitere Parameter wie Wassermenge, Druck oder Geschwindigkeit des Reinigungskopfes auf die Anforderungen angepasst. Darüber hinaus besteht die Möglichkeit die Reinigungswirkung über ein Monitoringsystem zu optimieren, sowie den Bedarf der Reinigung optimal zu steuern.

• Optimierung der Parameter:

Sprühradius, Drehwinkel der Trommel, Wassermenge und Geschwindigkeit

• Überwachungsmöglichkeit der Reinigungs- wirkung über Monitoringsystem

Bild 38: Anordnung der Sprühstutzen in den Strahlungszügen der Linien 1 + 2 (links) im Ver- gleich zur Linie 3 (rechts)

4.2.3. Trommel und Wasserumlaufkonzept

Bei der Ausführung des Verdampfersystems wurde für die Linie 3 das im Haus Stein- müller Babcock Environment etablierte Konstruktionsprinzip umgesetzt. Im Vergleich zur Linie 1 und 2 zeichnet sich Linie 3 im Wesentlichen durch folgende Merkmale aus:

Optimierung und Betrieb

• Die Trommel hat eine etwa 10 % längere zylindrische Länge und der Trommelvor- wärmer zur Speisewasservorwämung ist im Dampfraum angeordnet.

• Die Versorgung des Verdampfersystems erfolgt über zwei Hauptfallrohre anstelle mehrerer kleiner Fallrohre.

• Die Leitwände im Horizontalzug wurden durch Leitbleche ersetzt, da es mit der gewählten Ausführung der Linie 1 und 2 an verschiedenen Anlagen zu Störungen des Wasserumlaufs kam.

4.2.4. Konvektionsheizflächen Die Ausführung der Heizflächenschaltung im Horizontalzug erfolgt analog zu den Linien 1 und 2. Basierend auf den wärmetechnischen Nachrechnungen konnten jedoch die Heizflächengrößen den tatsächlichen Anforderungen angepasst und optimiert werden. Dies führte zu einer deutlichen Verkürzung des Horizontalzuges.

Darüberhinaus wurde wurde der hintere Teil des Horizontalzuges in einer Bleckkon- struktion ausgeführt.

Verdampfer 1 Verdampfer 1 Überhitzer 3 Überhitzer 3 Verdampfer 2 Verdampfer 2 Überhitzer 2.2 Überhitzer 2.2 Überhitzer 2.1 Überhitzer 2.1 Überhitzer 1.2 Überhitzer 1.2 Überhitzer 1.1 Überhitzer 1.1 Verdampfer 3 Verdampfer 3 ECO 1 ECO 1

Bild 39: Heizflächenkonzept der Linie 3

Durch die modulare Bauweise der Heizflächenbündel ergeben sich nicht nur Vorteile bei der Errichtung des Dampferzeugers, sondern auch bei einem späterem gegebenenfalls notwendigem Heizflächenaustausch.

Optimierung und Betrieb

4.2.5. Externer Ekonomiser

Ein besonderes Merkmal der Anlage in Delfzijl ist der zweigeteilte Ekonomiser. Der interne Ekonomiser ist primär dafür ausgelegt, die optimale Abgastemperatur für den SCR-Reaktor nach der Bicarbonateindüsung sicher zu stellen. Im Bereich der Abgasreinigung ist ein zweiter Economiser angeordnet, der so ausgelegt ist, dass eine Abgastemperatur von 140 °C in allen Lastfällen erreicht wird.

Die zur Regelung der beiden Abgastemperaturen erforderliche Schaltung ist in Bild 42 dargestellt. In Abhängigkeit des Arbeitsbereiches beider Regelventile wird dabei die Bypassmenge um den gesamten Ekonomiser stufenweise variiert.

Bild 40:

Modulare Bauweise der Heiz- flächenbündel Linie 3

Bild 41:

Vereinfachter Austausch der Heizflächenbündel Linie 3

Optimierung und Betrieb Bild 42: Schaltung und Regelungskonzept der Ekonomiser

Die konstruktive Ausführung der Linie 3 unterscheidet sich von den beiden anderen Linien dadurch, dass die zusätzliche Abgasmenge durch Kanalbrenner zur Deaktivie- rung des Katalysators bei Linie 1 und 2 berücksichtigt wurde. Die Betriebserfahrungen zeigen jedoch, dass diese Maßnahme nicht erforderlich ist. Entsprechend wurde die Heizflächengröße angepasst und die Wirksamkeit der Heizfläche durch speziell kon- zipierte Gleichrichter optimiert.

5. Überwachungstools

Moderne Anlagen bieten neben der herkömmlichen Beobachtung von Prozessdaten und der Visualisierung von Trends weitergehende Monitoring Tools.

Abgas Externer Eco

Ab-gas

Interne Verrohrung

Abgas Interner Eco

Ext.Eco Trommel

10

umführte Speisewassermenge kg/s

9 8 76 5 4 32 1 0

Auwärmung Trommel-WT

°C 5048 46 44 42 40 38 3634 3230 275 280 285 290 295 300 305 310 315

Rauchgastemperatur vor int. Eco °C (FLD-Punkt B1 Hu = 12,5 MJ/kg, tAbgas = 240 °C/140 °C)

nach int. Eco

nach ext. Eco gesamte umführte Menge Aufheizung Trommel-WT

Abgas

Anlagenanalyse

Ist-Situation / Betriebszustand / historische Entwicklung Prozessdaten

und Trends kalkulierte Werte zusätzliche

Messungen

Visualisierung des Prozesses weiterführende Methoden

aktuelle Methoden

Optimiertes Prozess- und Wartungskonzept

Bild 43: Potentiale des Anlagenmonitorings

Quelle: Beckmann, M.; Pohl, M; Spiegel, W.; Widder, T.: Wirtschaftliche Potentiale des Online-Anlagen-Monitorings. In: Thomé- Kozmiensky, K. J.; Beckmann, M. (Hrsg.): Energie aus Abfall, Band 12. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2015, S. 55-70

Optimierung und Betrieb

Basierend auf der in Bild 43 dargestellten Methodik wurde ein eigenes Tool zur Bewer- tung der Heizflächeneffektivität entwickelt. Der grundsätzliche Aufbau ist in folgender Grafik dargestellt.

Messdaten Kesselbilanz

Heizwert des Abfalls Ermittlung der Kessel-

last mittels FLD Plausibilitätscheck Wasser-/ Dampfseite Verbrennungsluft

Abgas

Ermittlung des O2-Gehalts Plausibilitätscheck des Abgasdurchflusses auf der Basis der ECO-Bilanz Ausge-

wertete Kesselbilanz

Werkzeug zur Berechnung der Heizflächeneffizienz Festlegung der spezifischen

Werte des Kessels

Ein Bereich des Monitoring-Tools befasst sich mit der Berechnung der Heizflächen- effektivität und dient zur gezielten Optimierung und Anwendung der Heizflächenrei- nigungssysteme.

Berechnungen

• Abgas- temperatur Brenn- kammeraustritt

• Abgas- eigenschaften

• Theoretischer WÜK*

• TD***

• Tatsächlicher WÜK*

• Abminderungs- faktor

• Verschmutzung

Berechnungen

• Abgas- eigenschaften

• Theoretischer WÜK*

• TD***

• Tatsächlicher WÜK*

• Abminderungs- faktor

• Verschmutzung

Berechnungen

• Abgas- eigenschaften

• Theoretischer WÜK*

• TD***

• Tatsächlicher WÜK*

• Abminderungs- faktor

• Verschmutzung

Strahlungszüge INPUT

Messdaten Geometrische

Daten des Kessels Ausgewertete

Kesselbilanz

Konv. HF 1 Konv. HF 2 Konv. HF ... 1. Zug 2. Zug ...

Berechnungen

• Abgas- eigenschaften

• Wasser-/Dampf- eigenschaften

• Theoretischer WÜK*

• LTD**

• Tatsächlicher WÜK*

• Abminderungs- faktor

• Verschmutzung

Berechnungen

• Abgas- eigenschaften

• Wasser-/Dampf- eigenschaften

• Theoretischer WÜK*

• LTD**

• Tatsächlicher WÜK*

• Abminderungs- faktor

• Verschmutzung

Berechnungen

• Abgas- eigenschaften

• Wasser-/Dampf- eigenschaften

• Theoretischer WÜK*

• LTD**

• Tatsächlicher WÜK*

• Abminderungs- faktor

• Verschmutzung Effektive Konvektivheizflächen

*WÜK – Wärmeübertragungskoeffizient **LTD – Logarithmische Temperaturdifferenz ***TD – Temperaturdifferenz (TAbgas – TWand)

Bild 44:

Struktur des Anlagenmonito- ring-Tools

Bild 45: Struktur der Heizflächeneffektivitätsberechnung des Anlagenmonitoring-Tools

Optimierung und Betrieb Bild 46: Beispiel einer Berechnung des Fouling-Faktors

6. Fazit

Die vorgestellte Beschreibung der Erweiterung des Standortes Delfzijl um eine drit- te Linie zeigt, wie durch die langfristige Zusammenarbeit zwischen Betreiber und Anlagenbauer eine Anlage nicht nur kontinuierlich weiterentwickelt werden kann, zusätzlich können diese Weiterentwicklungen auch in der Erweiterung der Anlage umgesetzt werden. Ein offener Dialog und das Einbringen der individuellen Stärken und Erfahrungen sind ebenso Voraussetzung wie der Wunsch einer vertrauensvollen und konstruktiven Zusammenarbeit.

Auch für die Linie 3 ist nach der Inbetriebsetzung eine kontinuierliche Begleitung der Anlage geplant, um über die Auswertung der Prozessdaten und die Nutzung der Monitoring-Tools weitere Optimierungsmöglichkeiten zu evaluieren.

Verschmutzung m2 •K/kW

05.06.1600:00 35 30 25 20 15 10 5 0

06.06.1600:00 07.06.1600:00 08.06.1600:00 09.06.1600:00 10.06.1600:00 11.06.1600:00 062.332K901 berechneter Verschmutzungsfaktor Ekonomiser m2 • K/kW

Ansprechpartner

Dipl.-Ing. Michael Mück

Steinmüller Babcock Environment GmbH Leiter Prozesstechnik

Fabrikstraße 1

51643 Gummersbach, Deutschland +49 2261 85-1232

michael.mueck@steinmueller-babcock.com

4

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Stephanie Thiel, Elisabeth Thomé-Kozmiensky, Peter Quicker, Alexander Gosten (Hrsg.):

Energie aus Abfall, Band 16

ISBN 978-3-944310-45-9 Thomé-Kozmiensky Verlag GmbH

Copyright: Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Stephanie Thiel Alle Rechte vorbehalten

Verlag: Thomé-Kozmiensky Verlag GmbH • Neuruppin 2019

Redaktion und Lektorat: Dr.-Ing. Stephanie Thiel, Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Olaf Holm

Erfassung und Layout: Elisabeth Thomé-Kozmiensky, M.Sc., Ginette Teske, Sarah Pietsch, Claudia Naumann-Deppe, Janin Burbott-Seidel, Roland Richter, Cordula Müller, Gabi Spiegel

Druck: Universal Medien GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funk- sendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig.

Zuwiderhandlungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.