Neue Anlagen in Europa

Konzept, Realisierung, Energiemanagement und Betriebserfahrungen der Abfallverbrennungsanlage Plymouth

Uwe Zickert

1. Thermische Abfallverwertungsanlagen der MVV ...183

2. Abfallheizkraftwerk Plymouth – Projektziele und -entwicklung ...184

3. Anlagengenehmigung und -errichtung ...186

3.1. Realisierungstermine ...188

3.2. Kennzahlen der Errichtung ...188

4. Leistungsfähigkeit des Hocheffizienzkonzepts ...189

5. Verfügbarkeit ...191

6. Anlagentechnik und Betriebserfahrungen ...193

6.1. Dampferzeuger ...193

6.2. Abfalllagerung und Ballierung ...196

6.3. Abgasreinigung ...197

6.4. Emissionen ...199

6.5. Reststoffe ...199

7. Auszeichnungen ...200

1. Thermische Abfallverwertungsanlagen der MVV

Der börsennotierte MVV Energie Konzern gehört mit einem Jahresumsatz von etwa 4 Milliarden EUR zu den führenden Energieunternehmen in Deutschland. Mit etwa 6.100 Beschäftigten versorgt die lokal und regional verankerte Unternehmensgruppe Ihre Kunden mit Strom, Wärme, Gas und Wasser und bietet darüber hinaus flexible und innovative Lösungen für die ökologische Energieerzeugung aus Abfällen und Biomasse.

In Deutschland betreibt das Unternehmen insgesamt zehn Verbrennungslinien, die aus Abfällen Strom, Wärme und Dampf erzeugen – drei Verbrennungslinien auf der Friesenheimer Insel in Mannheim, zwei Verbrennungslinien der Thermischen Abfall- verwertungsanlage in Leuna, drei Verbrennungslinien der EVO in Offenbach sowie die beiden Ersatzbrennstoffkessel in Korbach und Gersthofen – mit einer Jahreskapazität von insgesamt 1,85 Millionen Tonnen Abfall und Ersatzbrennstoff.

Neue Anlagen in Europa

Bild 1: Abfallverbrennungs- und EBS-Kraftwerke der MVV

2. Abfallheizkraftwerk Plymouth – Projektziele und -entwicklung

Im britischen Plymouth wurde mit South West Devon Waste Partnership (SWDWP), einem Zweckverband der Städte Plymouth und Torbay sowie eines Teils der Grafschaft Devon, ein 25 Jahre laufender Dienstleistungsvertrag, zur Verwertung von kommunalen Siedlungsabfällen abgeschlossen.

Einheit Mannheim Leuna Plymouth Offenbach Liberec Korbach Gersthofen D D UK D CZ D D Brennstoff Abfall Abfall Abfall Abfall Abfall EBS EBS Kapazität t/a 700.000 390.000 245.000 250.000 96.000 76.000 90.000 Ofenlinien 3 2 1 3 1 1 1 Inbetriebnahme 1965 2005 2015 1970 1999 2008 2009 Strom, netto GWh/a 250 190 163 37 7 12 25 Wärme GWh/a 400 300 76 200 170 123 210 ∑ Abfall 1,85 Millionen t/a ∑ Strom 684 GWh/a ∑ Wärme 1.479 GWh/a

Torridge North Devon

Mid Devon

East Devon Exeter

Teignbridge Torbay

West Devon

DEVON

South Hams Plymouth

Bild 2: Einzugsgebiet kommunaler Abfälle für den Kraftwerksstandort Plymouth

Zur Erfüllung des Vertrags wurde von MVV Umwelt O&M als Generalunternehmer eine Abfallverbrennungsanlage auf dem Gelände des Verteidigungsministeriums (Mi- nistry of Defense, MOD) errichtet, um höchste Standards hinsichtlich Effizienz und Zuverlässigkeit zu erreichen.

Neue Anlagen in Europa Bild 3: Kraftwerksbaustelle Plymouth auf dem Gelände der Navel Base

Nach drei Jahren Bauzeit verwertet die Anlage pro Jahr 245.000 Tonnen Abfälle aus Haushalten, Gewerbe und Industrie, die nicht mehr stofflich genutzt werden können und erzeugt dabei, mittels Kraft-Wärme-Kopplung (KWK), pro Jahr 163.000 Megawatt- stunden Strom und 76.000 Megawattstunden Prozessdampf. Der Dampf wird an die benachbarte Marinewerft geliefert und ersetzt dort die Wärmeerzeugung aus Erdgas.

Damit werden jährlich 73.000 Tonnen CO2-Emissionen eingespart.

Die Investitionskosten für die Errichtung der einlinigen Anlage belaufen sich auf etwa 200 Millionen Pfund Sterling. Dem gegenüber stehen über die Vertragslaufzeit Einnahmen aus dem Behandlungsentgelt für Siedlungs- und Gewerbeabfälle, sowie aus Verkäufen von Strom und Dampf.

Entscheidend für die Standortwahl waren die unmittelbare Nähe zum Dampfkunden und damit die Möglichkeit, ein energieeffizientes ressourcen- und umweltschonendes KWK-Kraftwerk zu bauen und zu betreiben. Darüber hinaus gibt es ein nahegelegenes Wohngebiet, das zukünftig mit Fernwärme versorgt werden könnte.

Das realisierte Abfallverwertungskonzept erfüllt weitere besondere Anforderungen:

• Mindestens 97 Prozent des vom Zweckverband angedienten Abfalls werden ther- misch behandelt,

• mindestens 95 Prozent der erzeugten Schlacke werden recycelt,

• durch den Betrieb des Kraftwerks erhöht sich die Schallbelastung für Anwohner um weniger als 5 dB(A),

• Geruchsbelästigungen in angrenzenden Wohngebieten werden vermieden und

Neue Anlagen in Europa

• CO2, SO2 und NOx Emissionen der Navel Base reduzieren sich, auf Grund der Versorgung mit Strom und Wärme, signifikant.

Als Ausgleichsmaßnahme wurde das Naherholungsgebiet Blackie Woods neu gestaltet und der Öffentlichkeit zugänglich gemacht, ein Besucherzentrum errichtet, in dem heute regelmäßig Informationsveranstaltungen stattfinden und Umweltprojekte mit Schulen und Universitäten besprochen werden.

Markante Architekturvorgaben waren die 45 m hohen Stahlrippen an den Fassaden der Hauptgebäude, ein farbenfrohes Beleuchtungskonzept, dessen Stromverbrauch durch eine Solaranlage CO2 neutral kompensiert wird und ein Dachgarten auf der Anlieferhalle, zugänglich für Besucher und sichtbar für Anwohner.

Bild 4:

Architektur- und Beleuchtungs- konzept der Abfallverbrennungs- anlage in Plymouth

3. Anlagengenehmigung und -errichtung

MVV hatte sich verpflichtet, Nachteile und Belästigungen für Anwohner, auch wäh- rend der Errichtungsphase der Anlage, zu vermeiden. So durfte nur an Werktagen von 8:00 bis 18:00 Uhr gearbeitet werden, die einzuhaltenden Grenzwerte für Schall- und Staubemissionen lagen im Bereich des technisch Realisierbaren, Störungen durch Bau- stellenbeleuchtung waren zu vermeiden und umfangreiche Naturschutzmaßnahmen umzusetzen.

Eine erfolgreiche Installation des Kraftwerks auf einem äußerst begrenzten Baufeld der britischen Marine erforderte, neben einer geschickten Ablauf- und Logistikplanung, die Errichtung eines Hochsicherheitszauns, um die Baustelle vom Militärgelände abzutrennen.

Neue Anlagen in Europa

Darüber hinaus war der Baugrund problematisch. Nach intensiver Untersuchung des Bodens auf verborgene Sprengmittel aus Zeiten des zweiten Weltkriegs und der Verlegung eines aktiven, aber in keiner Zeichnung dokumentierten Abwasserkanals, wurden Erdarbeiten und Pfählung durch Asbestfunde, vergrabene Stahlträger und Betonplatten erschwert. Schließlich fielen die Gründungsarbeiten ausgerechnet in einen der, seit Aufschreibung der Wetterdaten stürmischsten und regenreichsten Winter im Südwesten Englands.

Bild 5: Enges Baufeld in Anwohnernähe

Bild 6: Wetterbedingungen während der Gründungsarbeiten

Neue Anlagen in Europa

3.1. Realisierungstermine

Nach Abschluss der wesentlichen Abfallverwertungs- und Energielieferverträge wur- den im Sommer 2011 Bau- und Betriebsgenehmigung beantragt und Anfang 2012 erteilt. Damit konnten unverzüglich bauvorbereitende Arbeiten, wie die Herstellung der Hochsicherheitszäune zur Abgrenzung vom Militärgelände, Straßenanbindung, Baustelleneinrichtung und Bodenuntersuchungen beginnen. Gleichzeitig mussten mehr als 50 Bauauflagen erfüllt werden, bevor Mitte August 2012 mit der eigentlichen Errichtung der Kraftwerksanlage begonnen werden konnte.

2011 2012 2013 2014 2015

Genehmigung Errichtung IBS

Works Commencement

15/08/12

Readiness 27/04/15

Service Commencement

10/09/15

Bild 7: Realisierungstermine für Genehmigung, Errichtung und Inbetriebnahme der Abfall- verbrennungsanlage in Plymouth

Nach etwa 2,5 Jahren Bauzeit wurde, trotz des schwierigsten Umfelds und Insolvenz eines zentralen Unterlieferanten, Anfang 2015 mit der Inbetriebsetzung begonnen und am 10. September 2015 der kommerzielle Betrieb aufgenommen.

3.2. Kennzahlen der Errichtung

Während der etwa zwei Millionen Arbeitsstunden auf der Baustelle kam es lediglich zu einem meldepflichtigen Unfall.

Bild 8: Kraftwerksmodell, Betonkörper und Stahlbau

Neue Anlagen in Europa

Im Kraftwerk wurden 100.000 Tonnen Beton im Wesentlichen für Gründung, Boden- platten, Bunker und Maschinenhaus, 2.300 Tonnen Stahlbau und 4.350 m² Fassaden und Dächer verbaut.

Der Dampferzeuger besteht aus 2.000 Tonnen Kesselstahl und 147 km Kesselrohr, verbunden durch 10.730 Schweißnähte.

4. Leistungsfähigkeit des Hocheffizienzkonzepts

Bei Konzeption und Auslegung sind langjährige Erfahrungen aus Betrieb und Instand- haltung bestehender Abfallverbrennungsanlagen der MVV Umwelt eingeflossen, um beste Energieeffizienz ohne Einschränkungen der Verfügbarkeit zu erreichen. Dabei ist ein Kraftwerk mit folgender Leistung entstanden:

• Feuerungswärmeleistung: 82,1 MW

• Abfalldurchsatz: 31,1 t/h (bei unterem Abfallheizwert = 9,5 MJ/kg) 245 000 t/a (bei 90 Prozent Verfügbarkeit)

• Stromerzeugung (netto): 23,8 MWel (ohne Wärmeauskopplung)

18,0 MWel (bei max. Wärmeauskopplung 26,2 MWth) Wie in Bild 9 dargestellt, erreicht die Anlage durch Kombination einer Vielzahl effi- zienzsteigernder Einzelmaßnahmen bei Vollverstromung im Nennlastbetrieb einen Netto-Wirkungsgrad von 29,0 Prozent. Bei Abgabe von 34 t/h Ferndampf erhöht sich der Netto-Wirkungsgrad durch Kraft-Wärmekopplung auf 53,8 Prozent.

Wirkungsgrad (netto)

% 55 50 45 40 35 30 25

20 Standard Design (R1=0,75)

WDK und Turbine

Luko Abwärme- nutzung

Feuerung Eigen- bedarf (R1=0,95)

KWK (R1=1,05)

+ 23 % + 129 %

29,0 %

53,8 %

23,5 %

Bild 9: Übersicht der Maßnahmen zur Verbesserung des Netto-Wirkungsgrads

Neue Anlagen in Europa

Übliche Frischdampfparameter bei vergleichbaren Anlagen sind 40 bar und 400 °C. Sehr effektiv lässt sich der Wirkungsgrad steigern, indem man die Frischdampfparameter anhebt. Leider erhöhen sich dadurch aber auch Korrosions- und Verschmutzungsraten für Verdampfer- und Überhitzerheizflächen mit sehr negativen Auswirkungen auf Verfügbarkeit und Instandhaltungskosten. Deshalb wurden die Frischdampfparameter hier nur moderat auf 59 bar und 420 °C erhöht.

Keinen negativen Einfluss auf Korrosion und Verschmutzung haben hingegen die Ver- besserung des thermischen Kreisprozesses durch eine mehrstufige Luft- und Konden- satvorwärmung mit Niederdruckdampf (NDV) aus der Turbine, die Reduzierung der Abgaswärmeverluste durch Begrenzung der Abgasmenge mit Hilfe einer Sauerstoffre- gelung auf sechs Prozent (feucht), sowie durch Minimierung der Abgasfeuchte, indem auf Dampfbläser und den Einsatz nasser Abgasreinigungsverfahren verzichtet wird.

Wo sinnvoll, werden Abwärme (z.B. der Trommelabsalzung, des Entgasers oder des Ferndampfrücklaufkondensats) genutzt und Wärmeverluste durch hochwertige Iso- lierung reduziert.

Aus 102,8 t/h Frischdampf erzeugt die hocheffiziente Turbine so 25,9 MW Strom bei einem Abdampfdruck von 70 mbar.

Kondensat-

behälter Rücklauf- kondensat- vorwärmer

Dampf- strahler- kondensator

Turbinenstopf- buchsendampfkondensator

Niederdruck- dampf- vorwärmer

Econo-

miser 3 Speisewasser- behälter

Bild 10:

Kondensatvorwärmstrecke

Investitionskosten

Betriebskosten Auslegungsbereich

Bild 11: Dimensionierung von Rohrleitun- gen und Kanälen zugunsten der Betriebskosten

Der elektrische Eigenbedarf der Gesamt- anlage liegt deutlich unter acht Prozent der Brutto-Stromerzeugung (ohne KWK).

Der Einsatz energieeffizienter Einzelkom- ponenten, wie Motoren, Pumpen, Geblä- se, Kompressoren, Förderer, Beleuchtung, Kabel wirkt sich vorteilhaft aus. Druck- verluste in Rohrleitungen und Kanälen werden durch konsequenten Einsatz von Frequenzumrichtern zur Regelung, kurze Leitungswege und großzügige Dimensio- nierung minimiert.

Bild 11 zeigt den positiven Einfluss grö- ßerer und damit investitionsintensiverer Leitungs- und Kanalquerschnitte auf die Betriebskosten.

Neue Anlagen in Europa

5. Verfügbarkeit

Im ersten Betriebsjahr hat die Anlage eine Volllastverfügbarkeit von 90,5 Prozent erreicht (Bild 12). Etwa die Hälfte der Stillstandzeit wurde für die geplante 19-tägige Revision in Anspruch genommen. Zeitkritisch war dabei die Modifikation des Vorschubrosts.

Bild 12:

Volllastverfügbarkeitseinbußen im ersten Betriebsjahr

Ein ungeplanter Stillstand wurde durch einen Eco-Schaden verursacht, der wiederum aus einem Konstruktionsfehler der Kugelregenanlage resultierte. Eines der Kugelfall- rohre befand sich zu dicht am Eco-Träger. Durch thermische Dehnung wurde der Verteilerpilz des Kugelfallrohrs zur Seite gedrückt, sodass die Kugeln konzentriert und ungebremst auf Tragkonstruktion und Eco-Heizfläche prallten. Dort hatten sie zu übermäßiger Abnutzung und schließlich zur Undichte zweier Eco-Rohre geführt.

Das betroffene Kugelfallrohr wurde gekürzt und der Verteilerpilz gerichtet. Eco-Rohre und Tragkonstruktion wurden repariert, sodass sich ein solcher Schaden nicht wie- derholen sollte.

Bild 13: Fehlpositionierter Verteilerpilz eines Kugelfallrohrs der Kugel- regenanlage

Bild 14: Durch Kugelabrieb geschädigte Eco-Rohre und -Tragkonstruktion

Eine ungünstige Feuerlage und ein hoher Aluminiumgehalt im Abfall führten zu Rostschä- den und Verblockungen in den Rostdurchfalltrichtern. Der Kessel musste ungeplant außer Betrieb genommen werden, um beschädigte Roststäbe zu wechseln und Aluminium- ablagerungen aus den Aschetrichtern, unterhalb des Rostes, bergmännisch zu entfernen.

Neue Anlagen in Europa

Um Standzeiten der Roststäbe dauerhaft zu verbessern und die Anfälligkeit der Rost- durchfalltrichter für Verblockungen durch Metallschmelzen zu reduzieren, wurden die Feuerlage hin zur Ausbrandzone verschoben und neue Roststäbe ohne Schlitze, mit besserer Luftführung und verstärkter Nase entwickelt. Der Austausch von 2/3 des Rostbelags erfolgte während der Revision.

Bild 15:

Thermisch überlastete Roststäbe mit Luftschlitzen auf dem Rost- stabrücken

Bild 16:

Rechte Rostbahn mit verbes- sertem Roststabdesign ohne Luftschlitze auf dem Roststab- rücken

Störstoffe im Abfall verursachten mehrere Kesselabstellungen. Übergroße Metallton- nen, Betonplatten, Stahlträger, Baumstümpfe und Fischernetze führten zu Blockaden in den Schlackeaustragstrichtern, die nur von der Brennkammer aus beräumt werden konnten. Halbvolle Gasflaschen explodierten, verbunden mit heftigen Belastungen für Kesselabdichtungen und Feuerfestausmauerung, im Feuerraum. Bis heute hat sich die Situation durch umfangreiche Aufklärung der Abfalllieferanten und konsequente Abfallkontrolle deutlich verbessert.

Die Überlastfahrweise hat die Volllastverfügbarkeit schließlich um etwa ein Prozent verbessert.

Neue Anlagen in Europa

6. Anlagentechnik und Betriebserfahrungen

Bild 17 zeigt den prinzipiellen Aufbau der Abfallverbrennungsanlage.

Anlieferhalle Abfallbunker Kesselhaus Turbinen-

halle

Abgasreinigung inklusive Gewebefilter

Saugzug Kamin Abgaswärme- tauscher

Bild 17: Anlagenquerschnitt der Abfallverbrennungsanlage Plymouth

6.1. Dampferzeuger

Der Abfall wird mit zwei redundanten Kränen vollautomatisch in den Aufgabetrichter des Kessels aufgegeben und mit Hydraulikstößeln auf den dreibahnigen Verbren- nungsrost gefördert. Der Austrag der Schlacke erfolgt mit Hilfe von drei Plattenband- entschlackern.

Die Brennkammer ist bis zur 850 °C-Ebene durch Feuerfestausmauerung geschützt, Zünddecke, Trocknungs- und Ausbrandzone mit Aluminiumoxidmassen, unterhalb der Rezirkulationsgas- und Sekundärlufteindüsung mit geklebten SiC-Platten und oberhalb mit hinterlüfteten SiC-Platten.

Bild 18:

Abfallaufgabetisch und Zünd- decke, Vorschubrost, rechte Seitenwand mit SiC-Feuerfest- auskleidung

Neue Anlagen in Europa

Cladding aus Alloy 625 schützt alle Ver- dampferheizflächen über der Feuerfestaus- mauerung bis in den zweiten Zug vor Kor- rosion (Bild 20, gelb markierter Bereich).

Auf Schottheizflächen im zweiten und drit- ten Kesselzug wurde bewusst verzichtet, um den Chlorsalzen im Abgas genug Zeit zur Sulphatisierung zu geben.

Der Kessel wird während des Betriebs, in den drei Leerzügen mit Hilfe von Shower- Cleaning-Systemen, im Horizontalzug mit pneumatischen Klopfern für Kon- vektionsheizflächen und in den beiden Economiserzügen mit Kugelregenanlagen, sauber gehalten. Reinigungsstillstände sind nicht erforderlich, um reisezeitbegren- zende Kriterien, wie Abgasdruckverluste, Abgastemperaturen kleiner als 650 °C vor Endüberhitzer und kleiner als 170 °C am Kesselende dauerhaft einhalten zu können.

Überhitzerwechsel in < 5 Tagen Austenitischer Endüberhitzer

Strömungsoptimierung (CFD)

Online Reinigung, Shower Cleaning, Klopfung, Kugelregen Keine Schottheizflächen Cladding (Inconel 625)

Hinterlüftete Feuerfestplatten Vorschubrost (1.4823 mod)

Bild 19: 1. Kesselzug mit Rezi-Gas- und Sekundärluftdüsen, linke Seiten- wand mit hinterlüfteten SiC-Feuer- festplatten und HEL-Stützbrenner

Bild 20: Kessellängsschnitt mit technischen Merkmalen

Bild 21 zeigt die Darstellung der Dampferzeugerheizflächen im erweiterten Flinger’schen Korrosionsdiagramm. Verdampferheizflächen im korrosionskritischen Bereich sind durch Feuerfestausmauerung und Inconel-Cladding geschützt. Die Überhitzer 1 und 2

Neue Anlagen in Europa

liegen außerhalb des kritischen Korrosionsbereichs. Der Endüberhitzer (Überhitzer 3) hingegen ist stärker gefährdet und besteht deshalb aus TP347HFG, einem austenitischen Werkstoff, der ursprünglich für den Hochtemperatureinsatz entwickelt wurde, sich aber bei den vorliegenden Bedingungen als besonders korrosionsbeständig erwiesen hat.

Rohrwandtemperatur

°C 500

450

400

350

300

250

Abgastemperatur °C

300 400 500 600 700 800 900 1.000 1.100 1.200

420

650

Korrosionsgebiet v = 5 m/s indif

ferent

v = 10 – 15 m/

s

Bild 21: Darstellung der Dampferzeugerheizflächen im erweiterten Flinger’schen Korrosions- diagramm

Zur Minimierung von Korrosion und Verschmutzung wurde zudem besonderer Wert auf eine homogene Abgasströmung mit niedrigen mittleren Abgasgeschwindigkeiten ohne Strömungsspitzen an ungeschützten Heizflächen gelegt. Durch großzügige Aus- legung der Kesselzüge, weite Teilung der konvektiven Wärmetauscherbündel und den Einbau von Abgasführungen, die sich auf Grund zahlreicher CFD-Simulationen (Bild 22) ergaben, konnten Geschwindigkeitspeaks begrenzt oder in unkritischere Bereiche verlagert werden.

> 10 m/s

5 m/s

0 m/s

Bild 22:

CFD-Simulation der Abgas- strömungsgeschwindigkeiten im Kessel

Neue Anlagen in Europa

Auf Grund der geringen Verschmutzung, selbst nach einer Betriebsdauer von etwa einem Jahr (etwa 8.000 Stunden), konnte auf eine Reinigung der Überhitzer im Horizontalzug während des Revisionsstillstands verzichtet werden. Folgende maximale Abzehrraten an abgasberührten Heizflächen des Dampferzeugers wurden gemessen:

• Verdampfercladding (Alloy 625): keine messbare Abzehrung

• Verdampfer (ungeschützt): 0,2 mm/a

• Endüberhitzer (austenitisch): 0,3 mm/a

• Überhitzer 2: 0,7 mm/a

• Überhitzer 1: 0,3 mm/a

• Economiser: keine messbare Abzehrung

Rechnet man die größten gemessenen Abzehrungen gegen die Abnutzungsreserven, ergeben sich für alle Druckteile, außer Überhitzer 2, Mindeststandzeiten von 15 Jahren.

Die Mindeststandzeit von Überhitzer 2 beträgt 7 Jahre.

Alle Überhitzerpakete lassen sich am Stück auswechseln. Das Aus- und Einheben erfolgt per Autokran durch vorbereitete Öffnungen im Kesselhausdach. Somit ist ein Austausch kompletter Überhitzerpakete in weniger als 5 Tagen und damit innerhalb einer geplanten Revision sicher möglich. Bild 23 zeigt das Einheben eines kompletten Überhitzerbündels.

Bild 23:

Einheben eines Überhitzer- pakets im Rahmen der Anlagen- errichtung

6.2. Abfalllagerung und Ballierung

Die Abfallverbrennungsanlage in Plymouth ist einlinig, d.h. während einer Revisi- on oder eines ungeplanten Ausfalls des Kessels kann kein Abfall verbrannt werden.

Neue Anlagen in Europa

Um den Abfall trotzdem uneingeschränkt annehmen zu können, verfügt die Anlage sowohl über einen großen Abfallbunker mit einer Lagerkapazität von 12.500 Tonnen, als auch über eine integrierte Ballierungsanlage mit einem Ballenlager für 10.000 Tonnen.

Damit lassen sich Stillstände bis zu 30 Tagen überbrücken.

Die Ballierungsanlage erreicht einen mittleren Abfalldurchsatz von über 30 t/h und besteht im Wesentlichen aus einem langsam laufenden Zweiwellen-Schredder, der auch ohne Ballierung, zur Zerkleinerung von Sperrmüll verwendet werden kann, einer Zweiwege-Presse und einem Ballenwickler. Die fertigen Ballen werden mit einem der beiden, dann mit einer speziellen Ballenzange bestückten Abfallkräne, ins Ballenlager transportiert und dort eingelagert.

Bild 24: Ballenwickelmaschine

Bild 25: Ballenlager integriert in den Abfall- bunker

Das Beräumen der 5 Abfallabkippstellen im Bunker, das Mischen des Abfalls und Beschicken des Kessels erfolgt vollauto- matisch durch zwei redundante Abfall- kräne. Das Volumen der Hydraulikgreifer beträgt jeweils 12,5 m³.

Bild 26: Hydraulikgreifer eines Abfallkrans

6.3. Abgasreinigung

Die Abgasreinigung erfolgt in folgenden Stufen:

• Selektive nichtkatalytische Reduktion von Stickoxiden (SNCR) mit Harnstoff

• Trockensorption mit Natriumhydrogencarbonat und Aktivkohle

• Gewebefilter.

Neue Anlagen in Europa

Die SNCR-Anlage arbeitet mit einer 45-prozentigen Harnstofflösung, die verdünnt mit Deionat, im ersten Kesselzug in einem Temperaturbereich von 950 bis 1.000 °C eingeblasen wird. Da die Reaktivität des Harnstoffs sehr sensibel auf Abweichungen der Abgastemperaturen reagiert, wurde oberhalb der Sekundärlufteindüsung ein akustisches Messsystem zur kontinuierlichen Bestimmung der Temperaturverteilung im Abgasstrom installiert. Abhängig von den Messergebnissen regelt die Anlage au- tomatisch, sowohl die Verteilung der Sekundärluft, um Temperaturschieflagen sofort auszugleichen, als auch die Eindüsung des Harnstoffs in der richtigen Düsenebene. Für eine Reduzierung der Stickoxidemissionen auf 160 mg/Nm³ – bezogen auf 11 Prozent Sauerstoff im trockenen Abgas – benötigt die Anlage weniger als 80 kg/h Harnstofflö- sung (45 Prozent). Der kontinuierlich gemessene Ammoniakschlupf liegt dabei unter 1 mg/Nm³.

Zur Abscheidung der sauren Bestandteile im Abgas, im Wesentlichen HCl, SO2 und HF, wird im aufsteigenden Kanal, zwischen den beiden Economiserzügen, Natriumhy- drogencarbonat in das 220 °C heiße Abgas eingeblasen. Eine optimale Verteilung des Natriumhydrogencarbonats im Abgas und dem nachgeschalteten Gewebefilter wird durch sorgfältige Anordnung der 12 Natriumhydrogencarbonatdüsen und zahlreiche Abgasleitbleche erreicht. Die Anforderungskonfiguration wurde auf Basis umfangrei- cher CFD-Simulationen ermittelt.

Bild 27:

CFD Simulation der Natrium- hydrogencarbonatpartikel im Abgasstrom (links);

Anordnung der Natriumhydro- gencarbonatdüsen im aufstei- genden Abgaskanal (oben);

Abgasleitbleche vor Eintritt in den zweiten Economiserzug (unten)

Das Natriumhydrogencarbonat muss unmittelbar vor dem Einblasen gemahlen werden.

Eine Mahlfeinheit < 35 µm der drei redundanten Mühlen und die hohe Abgastempe- ratur gewährleisten eine hohe Reaktivität. Die Ausnutzung wird durch eine Reststoff- rezirkulation zusätzlich verbessert. Bei mittleren Rohgasgehalten von 1.148 mg/Nm³ HCl und 122 mg/Nm³ SO2 verbraucht die Anlage 16,9 kg Natriumhydrogencarbonat pro verbrannter Tonne Abfall und erreicht somit einen Stöchiometriefaktor von 1,05.

Neue Anlagen in Europa Bild 28: Komponenten der Abgasreinigungsanlage

Zur Abscheidung toxischer Bestandteile im Abgas, wie Dioxine, Furane, sonstige chlororganische Verbindungen und Schwermetalle, insbesondere Quecksilber, wird Aktivkohle, mit redundanten mechanischen Fördereinrichtungen, in den Abgasstrom vor Gewebefilter eingebracht. Der Aktivkohleverbrauch beträgt bei Nennlast weniger als 7 kg/h.

Partikel (Flugstaub, Reststoffe der Abgasreinigung) werden im Gewebefilter abge- schieden. Dieser besteht aus sechs einzeln absperrbaren Kammern, die mit je 378 Filtersäcken (PI/PTFE) bestückt sind. Eine Reststoffrezirkulation verbessert die Aus- nutzung der Sorptionsmittel und sorgt für einen ausreichend dicken Filterkuchen auf den Filterschläuchen.

Die gereinigten Abgase werden mit 120 °C über einen 95 m hohen Kamin an die At- mosphäre abgegeben.

6.4. Emissionen

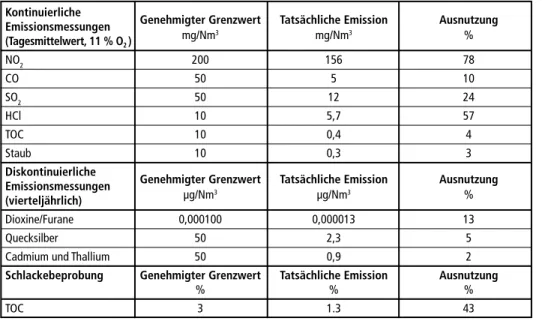

Die Anlage ist nach IED WID genehmigt und erreicht die in Tabelle 1 genannten Emissionen.

6.5. Reststoffe

Bei der Verbrennung fallen jährlich etwa 64.000 Tonnen Schlacke an, die fast voll- ständig aufbereitet und recycelt werden. Lediglich etwa 7.300 Tonnen Flugasche und Abgasreinigungsreststoffe müssen deponiert werden.

Eindüsestelle*

* für Natriumhydrogencarbonat im aufsteigenden Abgaskanal zwischen den beiden Economiserzügen

** für Aktivkohle und Reststoffrezirkulat in den Abgaskanal vor Gewebefilter Reststoff-, Natriumhydrogencarbonat-

und Aktivkohlesilos und Verladung

Eindüsestelle** Kamin

Gewebefilter

Saugzug, Schalldämpfer, Abgaswärmetauscher

Neue Anlagen in Europa

7. Auszeichnungen

Die Abfallverbrennungsanlage in Plymouth erfüllt höchste Ansprüche hinsichtlich Energieeffizienz, Umweltfreundlichkeit und Zuverlässigkeit und wurde deshalb mehr- fach ausgezeichnet:

• Best national Public Private Partnership and best Waste/Energy/Water Project,

• 3 Considerate Constructors National Site Awards – Gold, Silber und Bronze,

• Green Apple Award,

• ADE (Association of Decentralised Energy) for energy efficiency,

• Ministry of Defence DIO Sanctuary Award for best energy project,

• Devonport Health & Safety: Environmental Award.

Tabelle 1: Vergleich gemessener Emissionen mit den genehmigten Grenzwerten

Kontinuierliche Genehmigter Grenzwert Tatsächliche Emission Ausnutzung Emissionsmessungen

(Tagesmittelwert, 11 % O2 ) mg/Nm3 mg/Nm3 %

NO2 200 156 78

CO 50 5 10

SO2 50 12 24

HCl 10 5,7 57

TOC 10 0,4 4

Staub 10 0,3 3

Diskontinuierliche

Genehmigter Grenzwert Tatsächliche Emission Ausnutzung Emissionsmessungen

(vierteljährlich) µg/Nm3 µg/Nm3 %

Dioxine/Furane 0,000100 0,000013 13

Quecksilber 50 2,3 5

Cadmium und Thallium 50 0,9 2 Schlackebeprobung Genehmigter Grenzwert Tatsächliche Emission Ausnutzung

% % %

TOC 3 1.3 43

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Karl J. Thomé-Kozmiensky, Stephanie Thiel, Elisabeth Thomé-Kozmiensky (Hrsg.):

Strategie • Planung • Umweltrecht, Band 11

ISBN 978-3-944310-33-6 TK Verlag Karl Thomé-Kozmiensky

Copyright: Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Stephanie Thiel Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2017

Redaktion und Lektorat: Dr.-Ing. Stephanie Thiel, Elisabeth Thomé-Kozmiensky, M.Sc.

Erfassung und Layout: Sandra Peters, Anne Kuhlo, Janin Burbott-Seidel, Claudia Naumann-Deppe, Ginette Teske, Gabi Spiegel, Cordula Müller

Druck: Universal Medien GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funk- sendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9.

September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig.

Zuwiderhandlungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.