Zerkleinerung als Kostenfaktor von Recyclinganlagen

Donat Bösch und Hans-Georg Kornmeier

1. Abgrenzung und Motivation ...403

1.1. Betrachtete Produkte ...403

1.2. Nicht betrachtete Produkte ...404

1.3. Abgrenzung der Maschinen ...404

1.4. Kostenbetrachtung ...404

1.5. Motivation ...405

1.6. Übertragbarkeit ...405

2. Grundlagen ...405

2.1. Betrachtungsbereich ...405

2.2. Verschleiß und Energieverbrauch als Funktion des Zerkleinerungsgrades ...405

2.3. Verschleiß und Energieverbrauch als Funktion des Produktes ...406

3. Maschinentypen und Kosten ...407

3.1. Vorzerkleinerung mit Brecher ...407

3.2. Vorzerkleinerung mit Rotorreißer ...409

3.3. Vorzerkleinerung mit Rotorschere ...412

3.4. Nachzerkleinerung mit 4-Wellen-Rotorschere ...415

4. Zusammenstellung der Kosten von verschiedenen Zerkleinerern ...416

5. Literatur ...418

1. Abgrenzung und Motivation 1.1. Betrachtete Produkte

Nachfolgend werden die Kosten der Zerkleinerung von gemischten Abfällen sowie von Abfällen aus getrennter Sammlung oder von Abfällen, die während des Recyclingpro- zesses getrennt werden, analysiert.

Diese Abfälle lassen sich im Wesentlichen in zwei Hauptkategorien untergliedern:

• brüchiges (holzähnliches) Material

• zähelastisches Material (z.B. Plastik, Kunststoffverpackungen usw.)

1.2. Nicht betrachtete Produkte

Der Vortrag umfasst nicht die Zerkleinerung von spezifischen sortenreinen Produkten (z.B. von sortenreinen Kunststoffen/Produktionsabfällen), da hierfür stoffspezifische Speziallösungen existieren und allgemeine Aussagen somit in aller Regel sehr ungenau sind. Zudem werden in diesem Bereich die Produkte oft direkt bei den Produzen- ten wiederverwertet und nicht recycelt. Diese Produkte gelten deshalb zumindest in Deutschland oft nicht als Abfälle (Kreislaufwirtschaftsgesetz §3, Abs. 23 KrWG;

Recycling = Produkte aus Abfall). Ebenfalls betrachten wir in diesem Vortrag nicht die Kosten der Zerkleinerung von Spezialprodukten wie Batterien, Metallen, Elek- troschrott usw. da für diese Bereiche ebenfalls produktspezifische Sonderlösungen eingesetzt werden.

1.3. Abgrenzung der Maschinen

Betrachtet werden die folgenden Maschinentypen/Zerkleinerungsbereiche:

Vorzerkleinerer

Der Bereich der Vorzerkleinerer lässt sich wie folgt untergliedern:

• Brecher – am Beispiel des SID Maximo

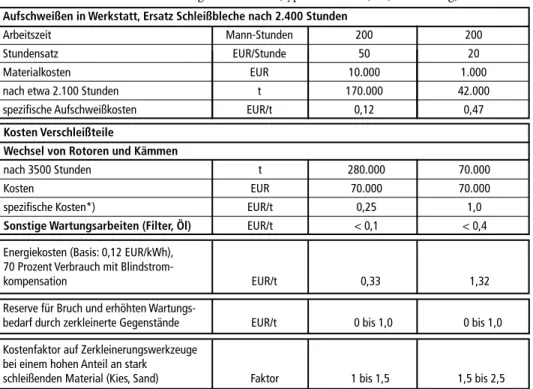

• Rotorreißer – am Beispiel der SID XLC4500

• Rotorscheren – am Beispiel SID S350XL

Mit Vorzerkleinerern werden in der Regel Granulometrien von hundert bis dreihundert Millimeter erreicht.

Nachzerkleinerer In diesen Bereich fallen:

• 2-Wellen-Rotorscheren mit reduzierter Schneidringbreite (z.B. SID D, I & S Versi- onen)

• 4-Wellen-Rotorscheren mit integriertem Siebsystem (z.B. SID 4S Versionen)

• Granulatoren (z.B. SID MR Typen)

Nicht betrachtet werden Hammermühlen, Prallmühlen sowie Maschinen, die gleich- zeitig zerkleinern und trennen.

1.4. Kostenbetrachtung

Es werden drei Kostenkategorien unterschieden:

• Investkosten,

• Wartungs-/Instandhaltungskosten,

• Energiekosten.

1.5. Motivation

Bei sehr vielen Recycling Produkten ist weder eine einfache Trennung noch ein ein- facher Rückbau möglich, und es ist deshalb in vielen Verfahren eine Zerkleinerung notwendig.

Die einzusetzenden Zerkleinerungsaggregate verursachen innerhalb einer Gesamtan- lage in den meisten Fällen – im Vergleich zum den Gesamtinvestitionskosten – über- proportional hohe Wartungs- und Betriebskosten.

Eine genauere Betrachtung der Kosten der Zerkleinerung ist deshalb sinnvoll und lohnenswert.

1.6. Übertragbarkeit

Die Aussagen zu den Kosten sind auch auf Produktionsanlagen für Ersatzbrennstoffe übertragbar.

Ersatzbrennstoffanlagen fallen jedoch nicht unter die Definition von Recyclinganlagen gemäß KrWG.

2. Grundlagen 2.1. Betrachtungsbereich

Die Betrachtung erfolgt nicht auf Basis einer umfassenden theoretischen Analyse der Zerkleinerung und deren Detailvorgänge, sondern es werden in diesem Kapitel empi- rische Faustformeln in Zusammenhang mit Kosten herangezogen.

Für die weitere Vertiefung wird auf Zerkleinerung nicht-spröder Stoffe in Rotorscheren und -reißern [4] verwiesen.

2.2. Verschleiß und Energieverbrauch als Funktion des Zerkleinerungsgrades

Es ist grundsätzlich trivial, dass mit zunehmendem Zerkleinerungsgrad sowohl

• der spezifische Energiebedarf (kWh/t) wie auch

• der spezifische Verschleiß (EUR/t) sowie

• die Investitionskosten pro Tonnendurchsatz (EUR/[t/h]) ansteigen.

Vorzerkleinerung

Die praktische Erfahrung als Maschinenlieferant zeigt:

Bei hausmüllähnlichen Produkten wird bei geeigneten Vorzerkleinerern, insbesondere bei Rotorreißern, ein großer Teil des Materials einfach durchgesetzt, ohne dass eine Zerkleinerung erfolgt. Die untenstehende Grafik zeigt, dass bei Hausmüll über sechzig Prozent der Produkte bereits vor der Zerkleinerung kleiner als hundert Millimeter sind und über neunzig Prozent kleiner als zweihundert Millimeter sind.

Produkte, die überlang sind, müssen zudem in der Regel nur in einer Dimension zer- kleinert werden. Dies bedeutet: die Zunahme des spezifischen Verschleißes (EUR/t) und des spezifischen Energiebedarfs (kWh/t) ist maximal linear zum Zerkleinerungsgrad.

Faustformel: ½ Endkorngröße ≤ doppelter Verschleiß bzw. doppelte Energiekosten Bei großflächigem Abfall, z.B. Verpackungsmaterialien, Sperrgut usw. muss mindestens in einer Dimension und ein großer Teil in zwei Dimensionen zerkleinert werden. Dies bedeutet, dass der spezifische Verschleiß (EUR/t) und der spezifische Energiebedarf (kWh/t) annähernd quadratisch mit dem Zerkleinerungsgrad zunehmen.

Faustformel: ½ Endkorngröße ≤ vierfacher Verschleiß bzw. vierfache Energiekosten Nachzerkleinerung

Bei der Nachzerkleinerung von Abfällen befindet man sich fast immer im Bereich der zweidimensionalen Zerkleinerung, d.h. der spezifische Verschleiß wie auch die spezi- fischen Energiekosten nehmen annähernd quadratisch zum Zerkleinerungsgrad zu.

2.3. Verschleiß und Energieverbrauch als Funktion des Produktes

Vorbemerkung

Es existieren umfangreiche theoretische Analysen zur Zerkleinerung von definierten Produkten und den dabei auftretenden Spannungsverhältnissen sowie benötigten Energien [4]. Die theoretischen Erkenntnisse stimmen zwar mit den praktischen Er- fahrungen überein, sind aber für eine quantitative Abschätzung nur sehr beschränkt verwendbar. Die nachführenden Ausführungen basieren deshalb auch auf Erfahrungs- werten.

Elastische/Viskoselastische Produkte

Produkte mit großen Anteilen von elastischen, dünnen und/oder viskoelastischen Komponenten (z.B. Kunststoffe) werden am effizientesten durch Schneiden, d.h.

Werkzeuge mit spitzen Winkeln und durch Scheren (Schubspannungen) zerkleinert.

Bild 1:

Siebverteilung einer deutschen Abfallbehandlungsanlage

70 80 90 100

60 50 40 30 20 10

Siebdurchgang

Gew.-% Kornlinie Rohmüll

0 20 40 60 80 100

Lochweite mm Rohmüll

120 140 160 180 200 0

Die Werkzeuge des Zerkleinerers müssen dazu entsprechend scharf gehalten werden bei gleichzeitiger technischer Minimierung der Spalte. Dies bedeutet, dass die Werk- zeuge oft getauscht oder aufgearbeitet werden müssen, woraus für den Betreiber hohe Verschleißteilkosten resultieren.

Der Energieverbrauch ist bei elastischen und viskoelastischen Produkten höher als bei brüchigen Produkten (z.B. Holz), aber stark abhängig vom Zerkleinerungssystem und dem Zustand der Werkzeuge.

Brüchige Produkte Brüchige Produkte (z.B. Holz) mit kleinen elastischen und/oder viskoelastischen An- teilen können im Wesentlichen im Sinne einer globalen Betrachtung der Spannungs- verhältnisse unter Normalspannungen (z.B. Reißen, Brechen d.h. Biegung) zerkleinert werden. Die lokalen Spannungsverhältnisse sind natürlich komplexer [4].

Dies bedeutet, es sind insbesondere keine engen Spalte erforderlich, mit der Folge eines reduzierten Aufbereitungsaufwandes. Daraus resultierend sind sowohl die Verschleiß- wie auch Energiekosten tiefer.

Faustformel: brüchige und zähelastische Stoffe unterscheiden sich um einen Faktor 3 bezüglich spezifischem Verschleiß und Energieverbrauch

Abrasive Produkte Abrasive Verunreinigungen wie Sand, Kies, Steine, usw. sind kritisch, wenn diese zusammen mit elastischen und/oder viskoelastischen Produkten vorhanden sind, zu deren Zerkleinerung spitze/scharfe Werkzeuge und kleine Spalte erforderlich sind.

Weniger kritisch sind derartige Verunreinigungen bei der Zerkleinerung von brüchigen Produkten.

3. Maschinentypen und Kosten 3.1. Vorzerkleinerung mit Brecher

Beschreibung Maximo Der SID Maximo ist ein 2-Wellen-Zerkleinerer/Brecher für industrielle stationäre und mobile Anwendungen, geeignet für brüchige Produkte und Produkte, die ohne Schnei- den oder Scheren zerkleinert oder einfach durchgesetzt werden können. Maschinen mit diesem Zerkleinerungsprinzip finden daher vor allem als Holzzerkleinerer und als Grobzerkleinerer für ein weites Abfallspektrum ihre Anwendung. Über entsprechende Werkzeuge kann die Maschine zudem dem jeweiligen Einsatzzweck angepasst werden.

• Alle Zerkleinerungswerkzeuge sind zu hundert Prozent aufschweißbar

• Schnelltauschsystem der Rotoren direkt via Trichter

• Kämme sind verschraubt und schell tauschbar

• Effizienter hydrostatischer Hydraulikantrieb mit langsam laufenden Motoren mit niedriger Massenträgheit zum Schutz bei Hartblockagen

Bild 2: Brecher Maximo

Beschreibung Wartungsarbeiten

Die Rotoren werden fünf- bis sechsmal innerhalb des Maschinenrahmens durch Aufschweißen aufgearbeitet. Die Rotoren erhalten einen geeigneten, verschleißfes- ten Hartauftrag und werden anschließend ohne weitere Bearbeitung wieder in Betrieb genommen. Nach fünf bis sechs Aufschweißungen müssen die Rotoren und Kämme außerhalb der Maschine generalüberholt werden. Nach drei bis vier weiteren Aufschweißungen innerhalb des Rahmens werden die Rotoren und Kämme getauscht.

Öffnung (Maschine

ohne Trichter) m x m 2,1 x 1,9 Anzahl der Wellen Stück 2 Anzahl der Haken Stück 2 x 6 x 4 Antrieb (theoretisches

Drehmoment) kNm > 210 installierte Leistung

elektrisch kW 315

installierte Leistung

Diesel kW 500

Tabelle 1: Technische Daten des Brechers Maximo

Parameter brüchig zähelastisch

Durchsatz ( kann produktespezifisch auch

innerhalb einer Kategorie stark variieren) T/h 80 20

installierte Leistung kW 315 315

Granulometrie mm 90 % < 250 90 % < 400

Maschinenkosten (ohne Peripherie) EUR 350.000 350.000 Lebensdauer (nicht Verschleißteile) Betriebsstunden > 25.000 >25.000 Investitionskosten/Lebensdauer *Durchsatz EUR/t < 0,175 < 0,7 Kosten Aufschweißen:

Aufschweißen in Maschine, alle 350 Stunden (effizientes Intervall)

Arbeitszeit ( zwei Mann * 10 Stunden) Mann-Stunden 20 20

Stundensatz EUR/Stunde 50 50

Materialkosten EUR 500 500

nach 350 Stunden = t 28.000 7.000

spezifische Aufschweißkosten EUR/t 0,05 0,2

Tabelle 2: Kostenzusammenstellung des Brechers (typische Kosten)

3.2. Vorzerkleinerung mit Rotorreißer

Beschreibung Rotorreißer XLC Der Rotorreißer XLC4500 ist ein hydraulisch angetriebener Zerkleinerer mittlerer Größe mit 4,5 m2 Zerkleinerungsfläche für stationäre Anwendungen. Die Zerkleinerung erfolgt im Vor- und Rückwärtslauf zwischen den auf den Wellen montierten Haken und den seitlichen sowie mittigen Gegenmessern. Die Gegenmesser sind in ihrer Po- sition verstellbar. Damit kann die Korngröße variiert und der Verschleiß kompensiert werden. Rotorreißer sind hoch effizient bei brüchigen Produkten; sie eignen sich auch für gemischte Produkte mit elastischen und zähelastischen Anteilen.

Aufschweißen in Werkstatt, Ersatz Schleißbleche nach 2.400 Stunden

Arbeitszeit Mann-Stunden 200 200

Stundensatz EUR/Stunde 50 20

Materialkosten EUR 10.000 1.000

nach etwa 2.100 Stunden t 170.000 42.000

spezifische Aufschweißkosten EUR/t 0,12 0,47

Kosten Verschleißteile

Wechsel von Rotoren und Kämmen

nach 3500 Stunden t 280.000 70.000

Kosten EUR 70.000 70.000

spezifische Kosten*) EUR/t 0,25 1,0

Sonstige Wartungsarbeiten (Filter, Öl) EUR/t < 0,1 < 0,4

Energiekosten (Basis: 0,12 EUR/kWh),

70 Prozent Verbrauch mit Blindstrom-

kompensation EUR/t 0,33 1,32

Reserve für Bruch und erhöhten Wartungs-

bedarf durch zerkleinerte Gegenstände EUR/t 0 bis 1,0 0 bis 1,0 Kostenfaktor auf Zerkleinerungswerkzeuge

bei einem hohen Anteil an stark

schleißenden Material (Kies, Sand) Faktor 1 bis 1,5 1,5 bis 2,5

Bild 3: Rotorreißer XLC4500

Tabelle 2: Kostenzusammenstellung des Brechers (typische Kosten) – (Fortsetzung)

Der Rotorreißer XLC4500 wurde auf minimalen Verschleiß und maximale Kompo- nentenlebensdauer optimiert:

• alle Verschleißteile sind einzeln, schnell und unabhängig voneinander austausch- bar,

• der Maschinenrahmen ist vollständig geschützt und deshalb kein Verschleißteil,

• hochfeste CrNiMo-Wellen anstelle von St.52-Wellen mit Verschleißschutz,

• Haken, Gegenmesser und Wellen sind zu hundert Prozent aufschweißbar,

• abgesenkter Rahmen für die einfache Integration einer Auswurftür für unzerklein- erbare Produkte – einfaches Ausschleusen verhindert Schäden,

• Schockabsorber schützen die langsam laufenden Hydromotoren und den gesamten Antriebsstrang.

Öffnung (Maschine

ohne Trichter) m x m 2,6 x 1,8

Anzahl Wellen Stück 2

Anzahl Haken Stück 7 - 12 Antrieb (theoretisches

Drehmoment) kNm 2 x 80 x 160 Gewicht (nackt, d.h.

ohne Hydraulik, Trichter t 21 installierte Leistung kW 200 - 500

Beschreibung Wartungsarbeiten

Aufschweißen der Haken, Gegenmesser und Welle

Die Schneidwerkzeuge (Haken, Gegen- messer) und Wellen der Rotorreißer werden in der Regel innerhalb des Ma- schinenrahmens aufgearbeitet. Diese erhalten einen geeigneten, verschleiß- festen Hartauftrag mittels Aufschwei- ßen. Anschließend werden die Kanten entsprechend geschliffen, um neben dem Tabelle 3: Technische Daten des Rotorreißers

XLC4500

Reißen auch ein optimales Scheren zu erreichen. Je nach Anlagensituation wird der Zerkleinerer hierzu mittels einer hydraulischen Verschiebeeinrichtung aus dem Ar- beitsbereich heraus gefahren.

Bild 4: Haken vor Aufschweißung (links), Haken nach Aufschweißung (rechts)

Austausch der Verschleißteile Anmerkung Die obige Bauweise ist aufwändiger als die bekannte Bauweise mit verschweißten Tischen, erlaubt aber eine flexiblere Wartung. Bei Verschleiß muss zudem weniger Material ausgetauscht werden, d.h. die Kosten sind bei gleicher Materialqualität tiefer oder es kann höherwertigeres Material eingesetzt werden.

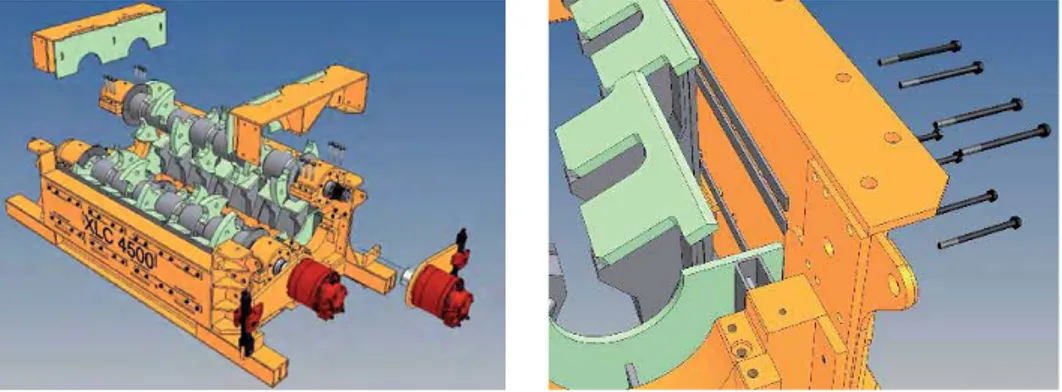

Bild 5: Austausch der Wellen, des Zentralkamms sowie der Seitenkämme Sonstige Wartung

Hydraulikgruppe:

• Allgemeines Kontroll- und Einstellarbeiten

• Filterwechsel

• Ölwechsel Federbeine:

• Regelmäßige Zustandskontrolle und ggf. Ersatz der Federn

Tabelle 4: Kostenzusammenstellung des Rotorreißers (typische Kosten)

Parameter brüchig zähelastisch

Durchsatz (kann produktespezifisch auch

innerhalb einer Kategorie stark variieren) t/h 60 20

installierte Leistung kW 315 315

Granulometrie mm 90 % < 200 90 % < 200

Maschinenkosten ohne Peripherie EUR 500.000 500.000

Lebensdauer der wesentlichen Teile

(nicht Verschleißteile) Betriebsstunden > 25.000 > 25.000

Investionskosten/t EUR/t < 0,33 < 1,00

3.3. Vorzerkleinerung mit Rotorschere

Beschreibung Rotorschere S350

Bei der Rotorschere S350XL handelt es sich um einen hydraulisch angetriebenen 2-Wellen-Zerkleinerer mit sehr hohem Drehmoment. Die Zerkleinerung selbst findet hauptsächlich an den Kanten der einzelnen Schneidringen (kleiner Spalt = Abscheren) statt. Rotorscheren eignen sich für ein großes Produktespektrum und sind vor allem im scharfen Zustand bei elastischen und viskoelastischen Produkten, die nicht gebrochen und nur mit hohem Energieverbrauch zerrissen werden können, hoch effizient. Bei der Zerkleinerung von Reifen sind Rotorscheren unter Berücksichtigung des Durchsatzes und der Granulometrie etwa drei- bis viermal effizienter als Standard-Rotorreißer.

Kosten Aufschweißen:

Methode 1 (Alternative zu Methode 2): Kurzaufschweißung, alle 500 Stunden (von SID nicht empfohlen) Arbeitszeit (zwei Mann, ein Tag) Mann-Stunden 20 20

Stundensatz EUR/Stunde 50 50

Materialkosten EUR 500 500

nach 500 Stunden t 30.000 30.000

spezifische Aufschweißkosten EUR/t 0,05 0,15

Methode 2 (Alternative zu Nethode 1): Aufschweißen rekonstruierend, alle 350 Stunden (von SID empfohlen)

Arbeitszeit Mann-Stunden 80 80

Stundensatz EUR/Stunde 50 50

Materialkosten EUR 1.000 1.000

nach 500 Stunden t 21.000 7.000

spezifische Aufschweißkosten EUR/t 0,24 0,72

Kosten Verschleißteile:

Methode 1 (bei Kurzaufschweißung)

nach etwa Stunden 5.000 5.000

Kosten EUR 150.000 150.000

spezifische Kosten *) EUR/t 0,5 1,5

Methode 2 (bei Aufschweißen rekonstruierend)

nach etwa Stunden 15.000 15.000

Kosten EUR 150.000 150.000

spezifische Kosten *) EUR/t 0,16 0,5

Sonstige Wartungsarbeiten (Filter, Öl) EUR/t < 0,1 < 0,3 Energiekosten (Basis: 0,12 EUR/kWh),

70 Prozent Verbrauch mit Blindstrom-

kompensation EUR/t 0,44 1,32

Reserve für Bruch und erhöhten Wartungs-

bedarf durch zerkleinerte Gegenstände EUR/t 0 bis 1,0 0 bis 1,0 Kostenfaktor auf Zerkleinerungswerkzeuge

bei einem hohen Anteil an stark

schleißenden Material (Kies, Sand) Faktor 1 bis 1,5 1,5 bis 2,5 Tabelle 4: Kostenzusammenstellung des Rotorreißers (typische Kosten) – (Fortsetzung)

Bild 6: Rotorschere S350

Die SID Rotorscheren zeichnen sich aus durch:

• CrNiMo-Schneideringe und -Wellen,

• alle Zerkleinerungswerkzeuge sind zu hundert Prozent aufschweißbar,

• der Maschinenrahmen ist vollständig durch austauschbare Verschleißplatten ge- schützt,

• alle Verschleißteile sind einfach und unabhängig voneinander austauschbar,

• abgesenkter Rahmen für die einfache Integration einer Auswurftür für unzerklein- erbare Produkte – einfaches Ausschleusen verhindert Schäden,

• Schockabsorber schützen die langsam laufenden Hydromotoren und den gesamten Antriebsstrang.

Beschreibung Wartungsarbeiten

Die Schneidwerkzeuge von großen Ro- torscheren für gemischte Abfälle werden am kosteneffizientesten innerhalb des Ma- schinenrahmens aufgearbeitet. Nach etwa fünfzehn bis zwanzig Aufschweißungen werden die Schneideringe demontiert und außerhalb der Maschine aufgearbeitet.

Öffnung m x m 2,7 x 1,6

Anzahl der Wellen Stück 2 Anzahl der Schneidringe Stück 2 x 9 Antrieb (theoretisches

Drehmoment kNm 440

installierte Leistung (max). kW 315 bis 630 Gewicht (Maschine nackt) t 35 Tabelle 5: Technische Daten der Rotorschere

S350XL

Bild 7: Schneidringe vor Aufschweißung (links), Schneidringe nach Aufschweißung (rechts) Bei Anwendungen, bei denen vor allem zähelastische Stoffe zerkleinert werden, z.B.

Reifen oder bei Anlagen im drei-Schichtbetrieb, erfolgt die Aufschweißung immer außerhalb der Maschine.

Die Rotoren erhalten beim Aufschweißen einen geeigneten, verschleißfesten Hartauf- trag und werden anschließend geschliffen, um ein optimales Schneiden/Abscheren zu erreichen.

Werden die Schneideringe außerhalb der Maschine in demontiertem Zustand aufge- schweißt, werden durch das maschinelle Abschleifen Toleranzen wie bei Neumaschinen, d.h. kleiner als 0,1 Millimeter Spaltbreite, erreicht.

Rotorscheren benötigen bei typischem Abfall eine Anpressvorrichtung (Stampfer) um den optimalen Durchsatz zu erreichen.

Sonstige Wartung Hydraulikgruppe:

• Allgemeine Kontroll- und Einstellarbeiten

• Filterwechsel

• Ölwechsel Federbeine:

• Regelmäßige Zustandskontrolle und ggf. Ersatz der Federn

Parameter brüchig zähelastisch Durchsatz (kann produktespezifisch auch

innerhalb einer Kategorie stark variieren) t/Stunde 60 40 (scharfe Werkzeuge)

installierte Leistung kW 400 400

Granulometrie mm 90 % < 200 90 % < 250

Maschinenkosten (ohne notwen-

dige Peripherie wie Stamper usw. EUR 700.000 700.000

Lebensdauer (nicht Verschleißteile) Betriebsstunden > 25.000 > 25.000

Investitionskosten/t*Lebensdauer EUR/[t*Stunden 0,46 0,7]

Kosten Aufschweißen

Aufschweißen, alle 350 Stunden in Maschine

Arbeitszeit, zwei Mann, fünf Tage Mann-Stunden 100 100

Stundensatz EUR/Stunde 50 50

Materialkosten EUR 2.000 2.000

nach 350 Stunden = t 21.000 14.000

spezifische Aufschweißkosten EUR/t 0,33 0,5

Aufschweißen außerhalb der Maschine nach 700 Stunden

Pauschalpreis für kompletten Satz EUR 150.000 150.000

spezifische Aufschweißkosten EUR/t 0,35 0,53

Kosten Verschleißteile Kompletter Satz

nach etwa 11.000 Stunden t 660.000 440.000

Kosten EUR 300.000 300.000

spezifische Kosten EUR/t 0,45 0,68

Sonstige Wartungsarbeiten (Filter, Öl) EUR/t < 0,1 < 0,2 Energiekosten (Basis: 0,12 EUR/kWh),

70 Prozent der installierten Leistung EUR/t 0,56 0,84 Reserve für Bruch und erhöhten Wartungs-

bedarf durch zerkleinerte Gegenstände EUR/t 0 bis 1,0 0 bis 1,0 Kostenfaktor auf Zerkleinerungswerkzeuge

bei einem hohen Anteil an stark

schleißenden Material (Kies, Sand) Faktor 1,5 bis 2 2 bis 3 Tabelle 6: Kostenzusammenstellung der Rotorschere (typische Kosten)

3.4. Nachzerkleinerung mit 4-Wellen-Rotorschere

Beschreibung Rotorschere Typ 4S 4-Wellen-Rotorscheren sind hydraulisch, elektrisch oder in Mischformen angetriebene Zerkleinerer. Die Zerkleinerung selbst findet hauptsächlich an den Kanten der einzel- nen Schneideringe (kleiner Spalt = Abscheren) statt. Rotorscheren eignen sich für ein großes Produktespektrum und sind vor allem im scharfen Zustand bei elastischen und viskoelastischen Produkten, die nicht gebrochen und nur mit hohem Energieverbrauch

zerrissen werden können, hoch effizient. 4-Wellen-Rotorscheren können dank einem integrierten Sieb definierte Korngrößen bis unter 50 Millimeter erreichen. Aufgrund der langsamen Rotationsgeschwindigkeit von unter 20 U/min sind sie deutlich un- empfindlicher auf Störstoffe als Granulatoren mit Rotationsgeschwindigkeiten von 100 bis 400 U/min.

Bild 8: Beschreibung der Rotorschere Typ 4S

Die 4-Wellen-Rotorscheren zeichnen sich aus durch:

• CrNiMo-Schneideringe und -Wellen,

• alle Zerkleinerungswerkzeuge sind zu hundert Prozent aufschweißbar,

• alle Verschleißteile sind einfach und unabhängig voneinander austauschbar,

• optimale Kraftübertragung mittels variabler Antriebssysteme,

• LAS-System für schnellen und einfachen Tausch des integrierten Siebes,

• gleichmäßige Korngröße nach dem Sieb.

Beschreibung Wartungsarbeiten

4-Wellen-Rotorscheren werden grundsätzlich wie 2-Wellen-Rotorscheren gewartet.

Bei schmalen Scheideringen (< 80 Millimeter) und/oder bei einem hohen Anteil an elastischen und viskoelastischen Produkten ist es jedoch vorteilhaft, die Schneideringe in ausgebauten Zustand aufzuschweißen und maschinell nachzuschleifen.

Kostenzusammenstellung (typische Kosten)

Die spezifischen Kosten sind vergleichbar mit den Kosten von 2-Wellen-Rotorscheren unter Berücksichtigung der kleineren Granulometrie. Siehe dazu die Faustformeln in Kapitel 2.2.

4. Zusammenstellung der Kosten von verschiedenen Zerkleinerern

Die nachfolgend aufgelisteten Kosten wurden vom Ingenieurbüro HTP in Aachen basierend auf diversen Lieferantenangaben zusammengestellt. Beim Vergleich mit den SID-Angaben ist zu beachten, dass den Berechnungen unterschiedliche Basiskosten (z.B. Stundenansatz Personalkosten) zu Grunde liegen.

Bild 9: Aufbereitungskosten für die Vorzerkleinerung von Abfällen

Quelle: HTP Aachen, Aufbereitungskosten von Abfällen

Kostenzusammenstellung verschiedener Vorzerkleinerer Rahmenbedingungen der Kostenermittlung für die Vorzerkleinerung von Abfällen

• Kostenermittlung für die Zerkleinerung von Gewerbe-, Industrieabfällen, EBS- Vorprodukten, LVP-Abfällen usw.,

• Betriebszeitraum: 16.000 Stunden (entspricht einer Betriebszeit von rund drei Jah- ren im 3-Schicht-Betrieb),

• mittlere Durchsatzleistung: 20 t/h,

• Personalkosten inkl. Lohnnebenkosten: 20,80 EUR/h,

• Strompreis: 0,12 EUR/kWh,

• Investkosten bzw. Annuitäten sind nicht berücksichtigt.

Einzelaspekte der Kostenermittlung für die Vorzerkleinerung von Abfällen:

• Kosten für die Aufpanzerung inkl. zugehöriger Komponenten und Verbrauchsma- terialien (bspw. Schweißelektroden) sowie Personalkosten,

• Kosten für den Austausch der Schneidwerkzeuge inkl. zugehöriger Komponenten (bspw. Schrauben und Unterlegscheiben) und Verbrauchsmaterialien sowie Per- sonalkosten,

• Kosten für Betriebsmittel (bspw. Öle, Filter usw.),

• Ersatzteilkosten,

• sonstige Verschleißteilkosten, die nicht in Position 1) und 2) enthalten sind.

Aufpanzerung 0,08 - 0,35 EUR/t

0,30 - 1,05 EUR/t 0,10 - 0,20 EUR/t

0,05 - 0,15 EUR/t

0,90 - 1,40 EUR/t 1,15 - 1,40 EUR/t 2,30 - 2,60 EUR/t Betriebsmittel

Summe der spezifischen Kosten ohne Energiekosten

Summe der spezifischen Kosten inkl. Energiekosten spezifische Energiekosten

00,20 0,40 0,60 0,80 1,00 1,20 1,40

Kostenspannweite EUR/t

1,60 1,80 2,00 2,20 2,40 2,60 2,80 spezifische Kosten für:

Austausch der Schneidwerkzeuge sonstige Verschleißteile

Kostenzusammenstellung verschiedener Nachzerkleinerer

Bild 10: Aufbereitungskosten für die Nachzerkleinerung von Abfällen

Quelle: HTP, Aufbereitungskosten von Abfällen

5. Literatur

[1] HTP. (2013). Aufbereitungskosten Vor- & Nachzerkleinerung. Aachen

[2] Schönert, K. (1976). Zerkleinerung von Polymeren (Bd. 79). (DECHEMA-Monographien, Hrsg.) Weinheim: Verlag Chemie

[3] Schubert, G. (2003). Zerkleinerungstechnik für nicht-spröde Abfälle und Schrotte (Bd. 46).

Leipzig: Aufbereitungstechnik

[4] Woldt, D. I. (2004). Zerkleinerung nicht-spröder Stoffe in Rotorscheren und -reißern. TU Frei- berg

[5] Woldt, D. S.-G. (2002). Size reduction by means of low speed shears and cutters. Heidelberg:

European Symposium on Comminution, 2. bis 5.09.2002

spez. Verschleißteilkosten

für Schneidwerkzeuge 0,70 - 1,80 EUR/t 0,30 - 0,40 EUR/t

0,10 - 0,15 EUR/t 0,40 - 0,55 EUR/t

0,55 - 0,70 EUR/t

3,00 - 4,00 EUR/t 5,50 - 7,40 EUR/t spez. Verschleißteilkosten

für Rotorwechsel spez. Kosten für sonstige Verschleißteile spez. Kosten für Betriebsmittel und Ersatzteile Summe der spezifischen Kosten ohne Energiekosten

Summe der spezifischen Kosten inkl. Energiekosten spezifischen Energiekosten

00,50 1,00 1,50 2,00 2,50 3,00 3,50

Kostenspannweite EUR/t

4,00 4,50 5,00 5,50 6,00 6,50 7,00 7,50 spez. Personalkosten für Drehen/

Wechsel der Schneidwerkzeuge spez. Verschleißteilkosten

für Siebwechsel 0,20 - 0,45 EUR/t

2,50 - 3,75 EUR/t

Die Deutsche Bibliothek – CIP-Einheitsaufnahme Recycling und Rohstoffe – Band 7

Karl J. Thomé-Kozmiensky, Daniel Goldmann.

– Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2014 ISBN 978-3-944310-09-1

ISBN 978-3-944310-09-1 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2014

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel, M.Sc. Elisabeth Thomé-Kozmiensky

Erfassung und Layout: Ginette Teske, Fabian Thiel, Janin Burbott, Cordula Müller, Katrin Krüger

Druck: Mediengruppe Universal Grafische Betriebe München GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur aus- zugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig. Zuwiderhand- lungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.