Metallurgische Nebenprodukte

Effiziente Metallrückgewinnung aus NE-Metallschlacken

– Potentiale des Elektrolichtbogenofens –

Michael Kalisch, David Friedmann, Rolf Degel und Bernd Friedrich

1. Funktionsprinzip des Elektrolichtbogenofens ...269

2. Exemplarische Ergebnisse und industrielle Anwendungen ...272

2.1. Schlackenbehandlung bei der Kansanshi Kupfer Schmelzanlage ...272

2.2. Kobalt-Wiedergewinnung von Kupferschlacken ...274

2.3. Wertsteigerung von bleihaltigen Schlacken ...277

2.4. Reduktionsschmelzbehandlung von Rotschlamm ...283

3. Zusammenfassung ...286

4. Quellen ...287 Ein traditionelles Ziel in metallurgischen Prozessen ist die Maximierung der Metall- gewinnung und der darin enthaltenden Rückgewinnung. In der Nicht-Eisen-Metall- urgie, besonders für bei der Gewinnung von Zink, Blei, Kupfer und Nickel, sowie der Behandlung von Schlacken und Reststoffen, nimmt der Einsatz von Elektrolicht- bogenöfen (Submerged arc furnaces, SAF) weiterhin zu. Die SMS group entwickelt seit nunmehr über einhundert Jahren Elektroofenkonzepte und hat die Kompetenz bereits in ungefähr siebenhundert Projekten in verschiedenen Produktionsbereichen angewendet [8]. Während der Projekte wurden immer wieder verbesserte digitalisierte Konzepte entwickelt [3]. Speziell für die Schlackenreinigung wurden in den letzten vierzig Jahren zwanzig Elektroöfen ausgeliefert und in den meisten Fällen als Ergänzung an die Schmelzaggregate, beispielsweise Teniente und Noranda Konverter, Outokumpu Schwebeschmelzöfen und Flammöfen, angeschlossen. Die Hauptfunktion ist dabei die Senkung des Stein- und Metallanteils in der Schlacke. Die Chargierung erfolgt hierbei überwiegend flüssig über Zulaufkanäle oder als Stückgut über Chargiersysteme.

1. Funktionsprinzip des Elektrolichtbogenofens

Die für den Prozess erforderliche Energie wandelt der SAF über die Hochstromseite über den elektrischen Widerstand der Chargierung (meistens Schlacke) in Wärme um. Hierbei sind die Elektroden in das Schmelzbad eingetaucht, sodass ein Stromfluss zwischen Elektrode und Schmelze ermöglicht wird. Über die widerstandsbehaftete Energieumwandlung wird die Schmelze erhitzt und Reaktions-, sowie Schmelzenergie bereitgestellt [2]. Die wichtigsten Bauteile des Elektrolichtbogenofens sind in Bild 1 dargestellt.

Michael Kalisch, David Friedmann, Rolf Degel, Bernd Friedrich

270

Metallurgische Nebenprodukte

Bild 1:

Wichtigste Bauteile des Reduk- tionsschmelzofens

Quelle: Degel, R.; Kunze, J.: History, current status of submerged arc furnace technology for ferro alloy metals. Steel Grips 1 (2003), No. 3

Elektrode

Elektroden- strang

Flüssige Chargierung

Gefäß

Fest Chargierung Abgaskamin Hochstromleitung

Transformator Gashaube Abstich

Eine typische Elektroofenanlage für die Schlackenreinigung besitzt einen runden oder rechteckigen Querschnitt mit Abstichöffnungen für Schlacke und Metall oder Stein.

Die feuerfest ausgemauerte Ofenwand kann zusätzlich mit Kühlkonzepten ausgestattet werden. Diese Konzepte werden speziell für die unterschiedlichen Prozesse angepasst und beinhalten grundsätzlich eine der folgenden Ausstattungen: Rieselwasser-, Sprüh- wasser-, Kammer-, Rohr- oder Cu-Plattenkühlung (Schematischer Aufbau in Bild 2).

Aus Sicherheitsgründen erfolgt die Kühlung von der Außenseite der Ausmauerung.

In einzelnen Anwendungen (z.B. PGM, Ferrolegierungen) erzeugt die starke Kühlung eine angefrorene Schlackenschicht, freeze line genannt. Diese schützt die Ausmauerung vor hoher thermischer Belastung und verlängert somit die Standzeit.

Bild 2:

Cu-Plattenkühlung der Aus- mauerung

Quelle: Warczok, A.: SAF Fundamen- tals, Mathematical Model of Copper Slag Cleaning. Universidad de Chile, 2003

Falls eine Kühlung des Ofenbodens erforderlich ist, wird diese mit Luft oder in speziellen Fällen (z.B. DC-Elektroofen) ebenfalls mit Wasser realisiert. Der ausgemauerte oder wassergekühlte Ofendeckel beherbergt Öffnungen für die Abgassysteme, Elektrode(n), Chargierung und gegebenenfalls weiteren Anwendungen. Die elektrische Energie wird über selbstbackende oder vorgebackene Graphit-Elektroden in den Ofen eingebracht.

Metallurgische Nebenprodukte

Die Größe, Anzahl und Anordnung wird durch den Prozess und die Prozessleistung bestimmt. Standardmäßig wird für runde Ofenquerschnitte zwischen mittiger Elektrode (eine Elektrode) und dreieckig angeordneten Elektroden (drei Elektroden) unterschie- den. Für rechteckige Ofenquerschnitte werden die Elektroden in Reihe angeordnet. Hier wird zwischen Elektrodenanzahl (drei oder sechs Elektroden) und Reihenanzahl (ein oder zwei Reihen) unterschieden. In allen Konstellationen ist jedoch die Elektroden- halterung (Aufbau in Bild 3) von Bedeutung.

Tragzylinder Oberteil

Aufhängung Kontakt-Backen Hydraulik Dehnungsbuchse Kontakt-Backen

Tragzylinder Oberteil Strom- zuführung Klemmring Gashaube Abdicht- zylinder Fassungs- Schutzringring

Bild 3:

Elektrodenhalterung

Die Elektrode besitzt eine semi-automatische Nachsetzvorrichtung, welche ohne Leistungsunterbrechung operiert und somit den Prozess nicht stört. Der komplette Elektrodenstrang beinhaltet somit die Möglichkeiten des Haltens, Senkens, Hebens und Regulierens der Einsinktiefe der Elektrode. Die Ausführung der Prozeduren erfolgt vollhydraulisch. Die elektrische Energie wird normalerweise von Transformatoren über wassergekühlte Hochstromseile, flexible Verbindungselemente, Stromrohre an den Elektroden und Kontaktschienen zu den Elektroden geleitet. Die Regelung von Strom und Spannung, sowie Elektrodensteuerung wird heutzutage von PLC-Systemen (Programmable Logic Controller) durchgeführt und auf grafischen Oberflächen dar- gestellt. Eine manuelle Steuerung ist ebenfalls vorhanden und ist von der Leitwarte steuerbar [7]. Das im Prozess entstehende Abgas wird über eine vorgesehene Öffnung im Ofendeckel abgesaugt und je nach Anlage innerhalb oder außerhalb des Ofens mit Zuluft vermischt und in das Filtersystem überführt. Bei einem Anlagendesign für re- duzierende Atomsphären (CO) oder anderen riskanten Gasen wird ein geschlossener Ofen eingesetzt.

Das bisher beschriebene Ofendesign beinhaltet die typischen Ausführungen des Reduktionschmelzofens. Weitere Anpassungen im Layout und Design werden dem Prozess angepasst. Für eine erfolgreiche Produktion ist neben dem passenden Design und Dimensionen der Anlage die Rohstoffqualität ein entscheidender Parameter. Des Weiteren spielen die Schlackenzusammensetzung und die Prozessführung eine wichtige Rolle für die Produktqualität.

Michael Kalisch, David Friedmann, Rolf Degel, Bernd Friedrich

272

Metallurgische Nebenprodukte

2. Exemplarische Ergebnisse und industrielle Anwendungen 2.1. Schlackenbehandlung bei der Kansanshi Kupfer Schmelzanlage

Auch in den letzten Jahrzehnten hat der SAF speziell in der Kupferschlacken Weiter-/

bzw. Nachbehandlung bei pyrometallurgischen Verfahrensrouten weiterhin eine erfolg- reiche Daseinsberechtigung. Die METIX, ein Teil der SMS group, hat einen Elektro- ofen für das First Quantum Projekt in Kansanshi, Sambia, entworfen und gebaut.

Die Anlage wurde im Februar 2015 in Betrieb genommen.

• 1.200.000 t/a Schmelzkapazität

• 1.000.000 t/a Säureproduktion

• > 300.000 t/a Anodenkupferproduktion Sauerstoff-Anlage

Luftgebläse Brennöl

Abhitzekessel

Abgas zum Reinigen

Staub zum Recyceln

Schlacke Mischer

Konzentrat-Mischanlage

Stein

Konzentrate Zuschlagstoffe

Kohle MSEF

ISASMELT

Bild 4: 3D-Illustration der Kansanshi Kupfer Schmelzanlage

First Quantum Minerals Limited war bereits vor der Expansion mit ihrer Anlage in Kansanshi, Sambia, ein Großproduzent von SX-EW (Per Solvent Extraktion und Elektrolytisch gewonnenes) Kupfer. Für die Schmelzarbeit der Konzentrate wurde ein ISASMELT, sowie der von der SMS group entwickelte Elektroofen zum Absetzen der Stein- und Metallphase aus der Schlacke gebaut. Die neue Anlage produziert bis zu 300.000 Tonnen Blisterkupfer aus 1,2 Millionen Tonnen Konzentrat, welche in den Minen von Kansanshi und Sentinel gewonnen werden, pro Jahr.

Metallurgische Nebenprodukte

Der Trend in der Primärkupfererzeugung geht zur semi-kontinuierlichen Gewinnung in Schmelzöfen (zum Beispiel ISASMELT oder Ausmelt), sowie zu einer nachgeschalteten Schlackenreinigung. Der rechteckige SAF besitzt hier durch seine Geometrie einen entscheidenden Vorteil bezüglich der Verweilzeit. Versuche und Messungen haben gezeigt, dass die Rückgewinnungsrate (Absetzverhalten) in einem rechteckigen Ofen im Gegensatz zu einem runden Ofen (abhängig von spezifischen Parametern) um 0,1 bis 0,4 Prozent höher liegt [10]. Dies veranlasste First Quantum dazu, dass ein rechteckiger Sechs-in-Reihe Reduktionsschmelzofen in der neuen Anlage in Kansanshi installiert wurde. Der Schlackenreinigungsofen hat eine Ofenleistung von 12,5 MW und ist im Anschluss zum kontinuierlich chargierenden ISASMELT geschaltet [3]. Der Steinab- setzofen (MSEF – Matte Settling Electric Furnace) verarbeitet Kupferstein, Konverter- schlacke und Rückstände aus anderen Prozessen mit Zusatz von Kohle und erzeugt eine Schlacke mit einem Kupfergehalt unter 0,7 Gew.-%. Der MSEF in Kansanshi wird mit zwei Chargiersystemen kontinuierlich mit Kupferstein und Kupferschlacke aus dem ISASMELT chargiert. Die Chargierrinnen sind in die Ofenwand integriert und char- gieren die Schlacke direkt in die Reaktionszone, sodass sich Magnetit nicht entmischt.

Flüssige Schlacke aus dem Pierce Smith Konverter (PSC) wird diskontinuierlich über eine Pfanne auf der Ostseite des Ofens chargiert. Die Zusatzmischung aus Reststoffen, Kohle und Kalkstein wird über Chargierrinnen von oben in den Ofen gegeben. Die Zugabe von Kalkstein stellt die Viskosität und die elektrische Leitfähigkeit der Schlacke ein und begünstigt somit das Absetzen des Kufpersteins, während das Beimischen von Reststoffen und Kohle die Rückgewinnung von enthaltenen Kupfergehalten als Ziel hat.

Die Rückgewinnung wird mit einer Temperaturerhöhung und der carbothermischen Reduktion von Kupferoxiden und Magnetit in der Schlacke erhöht. Ebenso wird die Viskosität erniedrigt und das Absetzverhalten verbessert. Die folgenden Reaktionen in den Gleichungen 1 und 2 laufen in der Schlacke unter Kohleverbrauch ab:

[Fe3O4]Schlacke + C = 3 [FeO]Schlacke + CO (1)

[Cu2O]Schlacke + C = 2 {Cu}Metal + CO (2)

Die Reaktionen sind erster Ordnung und somit wird die Geschwindigkeit der Magne- titreduktion mit der Gleichung 3 dargestellt.

dCFe3O4 dt

AR ρS mS CFe3O4

= k (3)

In der Gleichung 3 umschreibt AR die Reaktionsoberfläche, das ms/ρs – Verhältnis das Schlackenvolumen und k die temperaturabhängige Reaktionskonstante, deren Wert in Reduktionsversuchen bestimmt wird/wurde. Bei dem Erreichen des Fayalitpunktes bei ungefähr 29 % SiO2 erreicht die Viskosität ein Maximum. Schlacken mit SiO2-Gehalten zwischen 30 und 33 % zeigen schlechte Resultate in der Kupferreduzierung, da das Absetzverhalten von Stein- und Metalltropfen bei hoher Viskosität schlechter ist. Dies ist ein Grund um den Magnetitgehalt zwischen 4 und 6 % in der Schlacke einzustellen.

Bild 5 zeigt Ausschnitte der Ergebnisse aus der Inbetriebnahmephase in Korrelation des Magnetit- und Kupfergehaltes in der MSEF Schlacke.

Michael Kalisch, David Friedmann, Rolf Degel, Bernd Friedrich

274

Metallurgische Nebenprodukte Bild 5: Zusammenfassung der Gehalte der Kansanshi MSEF Schlacken (Kalenderwoche 16, 2015)

Der Abstich des MSEF geschieht über acht Steinabstiche, welche auf gleicher Höhe im Ofen auf der Süd- und Nordseite angebracht sind. Die Abstichlöcher sind mit einer auf Schienen verfahrbaren, automatischen Abstichmaschine ausgestattet, welche beim Öffnen und Verschließen der Löcher behilflich ist. Der abgestochene MSEF-Kupferstein wird in den PSC chargiert und die arm geschmolzene MSEF-Schlacke granuliert.

2.2. Kobalt-Wiedergewinnung von Kupferschlacken [9]

Chambishi Metals nahm im Januar 2001 einen 40 MW DC Elektroofen zur carbother- misch reduktiven Verarbeitung von 20 Millionen Tonnen Flammofenschlacke, welche einen Kobaltgehalt von 0,34 bis 4,5 Prozent und einen durchschnittlichen Gehalt von 1,1 Prozent Cu aufweist, in Betrieb. Kobalt liegt wie Kupfer und Eisen als Sulfid oder Oxid in der Schlacke vor. Ein Zerstäuber (Atomizer) verkleinert die erschmolzene Co- Cu-Fe-Legierung bevor eine Oxidations-Druck-Laugung Cobalt und Kupfer von Eisen (als Goethit) trennt. Die entstandene Lösung wird für die Metallgewinnung raffiniert.

Die kommerzielle Anwendung eines DC-Elektroofens in der Kupfermetallurgie ist einzigartig, weshalb der Planung eine weitreichende Literaturrecherche vorausgehen musste.

Eine mineralogische Analyse von MINTEK, RSA ist in Tabelle 1 gezeigt. Sie zeigt, dass Kobalt und Kupfer in einer Fayalite- oder Silikatmatrix, sowie Kupfer als Oxid oder Sulfid vorliegt. Die Existenz von metallischem und sulfidischem Kupfer im Edukt lassen auf Verluste in der Laugung schließen.

MSEF Schlacken Abstichprobe Menge

Gew.-%

7 6 5 4 3 2 1 0 12.04.

00:00

13.04.

00:00

14.04.

00:00

15.04.

00:00

16.04.

00:00

17.04.

00:00

18.04.

00:00

19.04.

00:00 Tag und Zeit

Tagggggunnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnnd Zd Zd Zdd Zd Zd Zddd Zd Zd Zd Zd Zd Zdd Zd Zd Zdd Zd Zd Zd Zd Zd Zd Zdd Zddd Zd Zdd Zd Zd Zd Zdd Zd Zdd Zdd Zd Zd Zdd ZddZZZZZZZZZZZZZZZZZZZeiteeiteiteiteiteiteiteieeiteeiteeeieeieeeiteiteiteiteeiteeieiteiteeiteiteieeiteeiteiteieeeiteiteieiteiteieiteitititititiitiitititititttttttt Schlacke Cu %

S_Max. Cu %

Schlacke Fe3O4 % S_Ziele CaO %

Schlacke CaO % S_Max Fe3O4 %

Metallurgische Nebenprodukte

Das seit 2001 zugrundeliegende Schaubild der Produktion des 40 MW DC Elektroofens der Chambishi ist in Bild 6 gezeigt. Indem die Schlacke von Metallresten getrennt und auf 6 bis 16 mm Partikelgröße zerkleinert und von Schrotten separiert wird, ist bereits um 15 bis 20 Prozent angereichert und wird anschließend getrocknet. Der nun erhaltene Möller wird in den Ofen chargiert und verlässt das Aggregat als Legierung aus Kobalt, Kupfer und Eisen. Diese wird abgestochen und in < 150 µm große Partikel zerstäubt und in die Druck/Oxidationslaugung gepumpt und von Goethit separiert.

Die Lösung wird einer Raffination unterzogen und später metallisches Kobalt und Kupfer als Produkt erzeugt.

Phasen-

Mineralogische Phase Cu-Gehalt Co-Gehalt

gruppe % %

Schlacke Fe, Ca, Al (Mg, K, Co, Cu) – Silikate 46,6 94,6 Spinell Fe(Al, Cr, Ti, Ca, Co, Cu) – Oxide 1,1 5,2 Sulfide Cu(Co, Fe) – Sulfide 39,3 0,2 Metall Cu(Co, Fe) – Metall 13,0 < 0,1

Gesamt 100,0 100,0

Tabelle 1:

Mineralogische Zusammenset- zung der Rokana Flammofen- schlacke

Schlacke von Deponie

Mahlung/Siebung Magnetische Separation

Trocknung

40 MW DC ELBO

Plasma- erhitzung

Cobalt und Kupfer Metall

Cobalt Raffinade

Hochdruck/

oxidierende Laugung

Atomizer Partikel

< 150 µm

Bild 6: Vereinfachtes Schaubild der Chambishi Produktion ab 2001

Der Betrieb des Elektroofens zeigte, dass Leistungsschwankungen auftraten, welche mit schwankenden Chargierraten ausgeglichen werden mussten. Somit ergaben sich Probleme in einer isothermen Fahrweise, da eine Überchargierung den Ofen abkühlt und eine Unterchargierung den Ofen aufheizt und die Temperatur den abgesteckten Bereich von 1.500 bis 1.550 °C verließ. Die Steuerung reagierte mit der Auf-, beziehungs- weise Abbewegung der Elektrode, welche erneut zu Leistungsschwankungen führte.

Bild 7 zeigt das Kontrollbild des Prozessleitbildes (PLT). Die Leistungsschwankungen sind mit einem plötzlichen Abfall des Widerstandes mit anschließendem Leistungs- abfall bemerkbar.

Michael Kalisch, David Friedmann, Rolf Degel, Bernd Friedrich

276

Metallurgische Nebenprodukte

Die Ofensteuerung reagiert mit einer Erhöhung des Stroms, um die geforderte Leistung aufrecht zu erhalten, bis zum eventuellen Erreichen der maximalen Stromdichte für die Elektrodenstellung. Falls die Leistung die maximale Stromdichte erreicht, fällt sie wieder mit dem Widerstand ab. Deshalb wird die Elektrode weiter in das Bad gefah- ren, sodass der Strom weiter erhöht werden kann. Die ABB-Steuerung beschützt den Transformer indem es eine maximale Elektrodenstellung von TAP 10 gibt und eine maximale Stromdichte von 300 A/m² erreicht ist. ABB hat die automatische Fahrkon- trolle aus dem PLT entfernt, jedoch wurde es von Chambishi bereits wieder in das Anlagensteuerungssystem aufgenommen.

Laststufenschalter Hochspannungsseite TAPS 1-15

Delta-Gleichrichter

(-ve) Reaktor Vdc

ldc ldc

Stern-Gleichrichter

Transformator und Gleichrichter

Stellgrößen ABB Rege-

lungseinheit

Spannung und Strom Messung

Elektrode

Widerstand

Elektrodenregelung

(+ve)

Bild 7: Schematisches Schaubild für den Elektrodenvorschub

Der Vorteil der Einbeziehung des Leistungsvorschubreglers liegt in der Flexibilität, so dass die gegebene Regelungs-Philosophie verändert werden konnte, während die Selbst- ständigkeit der Sicherheitsregelungen des ABB Kontrollsystems unangetastet bleibt.

Das Anlagenkontrollsystem kann nun einen Elektrodenvorschub über das ABB-System ausführen, solange es für sicher befunden wird. Das maximale Limit für den Strom wurde auf 70 kA (250 A/m²) gesetzt. Nach einer umfassenden Änderung in der Elektrodenposi- tionssteuerung aufgrund der Leistungsschwankung konnte die Standardabweichung von 1,6 in 2005 auf 0,84 gesenkt werden. Dies zeigt eine signifikante Verbesserung, wie Bild 8 zeigt. Die Standardabweichung, welche als 6 Monatsdurchschnitt bei 40 MW berechnet wurde, konnte Ende 2006 von 1,6 auf 0,847 gesenkt werden.

Metallurgische Nebenprodukte Bild 8: Soll-Leistung gegen Ist-Leistung (Januar 2014 bis Januar 2017)

2.3. Wertsteigerung von bleihaltigen Schlacken [1]

Der Gehalt von Blei und Zink aus Schlacken der Bleierzeugung hängt von dem Pro- zesstyp und der Prozessführung ab. Eine Schlacke aus einer Oxidationszone enthält üblicherweise über 50 Prozent Blei, während Schlacken nach der Reduktionszone unter 6 Prozent Blei und 18 Prozent Zink enthalten. Deshalb besteht eine Motivation den Metallgehalt zu senken und somit die Produktion profitabler zu betreiben. Ebenfalls kann so die Kreislaufführung der Schlacke reduziert werden und mehr Primärmate- rial eingesetzt und ebenfalls die Nachhaltigkeit der Bleiproduktion erhöht werden.

Darüber hinaus kann das öffentliche Bild der Bleibranche durch geringe Bleigehalte in Deponiematerialien verbessert werden.

Allgemeine Daten über Bleigewinnungsprozesse werden nur unregelmäßig und lückenhaft veröffentlich, sodass auf Basis des 2012 Minerals Yearbook for Lead der USGS [4] und der 2012 Lead Smelter Survey [5] eine Abschätzung der Gehalte von in 2008 erzeugten Schlacken verglichen werden können. Die Produktionsstandorte wur- den so gewählt, dass in den Anlagen nur Primär- oder Mischungen aus Primär- und Sekundärrohstoffen chargiert wurden. In 2008 wurden laut dieser Quellen 3,9 Milli- onen Tonnen Blei erzeugt, welches 75 Prozent der Gesamtproduktion entspricht. Die Daten zeigen ebenfalls, dass ungefähr 3 Prozent des chargierten Bleis in der Schlacke verloren wird und umgerechnet eine Masse von 5,3 Millionen Tonnen in 2008 besitzt.

Bei einer Rechnung mit 3 Prozent Blei und 10 Prozent Zink in der Schlacke sind somit jährlich 160.000 Tonnen Blei und 530.000 Tonnen Zink in der Schlacke. Dies entspricht einem Metallwert von ungefähr 982 Millionen EUR. Mit Hilfe einer Nachbehandlung der Schlacke zu einer resultierenden Endschlacke mit 0,1 Prozent Blei und 1 Prozent Zink könnten jährlich 150.000 Tonnen Blei und 370.000 Tonnen Zink oder 751 Millio- nen EUR Metallwert wiedergewonnen werden. Des Weiteren stieg die Bleiproduktion bereits bis 2013 um 20 Prozent, sodass die Verluste von Blei und Zink in den Schlacken quantitativ erhöht werden.

Tatsächliche Leistung Soll-Leistung MW 43

38

33

Standardabweichung 1,5 1,0 0,5 0

Standardabweichung bei 40 MW Jahr 2004, 2005 und 2006 (6 Monate Intervall) Tatsächliche Leistung, monatlicher Mittelwert MW

Soll-Leistung, monatlicher Mittelwert MW Jan. 04Mar. 04

Mai 04Jul 04Sep. 04Nov. 04 Jan. 05Mar. 05

Mai 05Jul. 05Sep. 05Nov. 05 Jan. 06Mar. 06

Mai 06Jul. 06Sep. 06Nov. 06 Jan. 07

1,58 1,60 1,22 1,21

0,85

Michael Kalisch, David Friedmann, Rolf Degel, Bernd Friedrich

278

Metallurgische Nebenprodukte

Bereits etablierte Nachbehandlungsverfahren für Bleischlacken sind das Schlackenver- blasen und der ISA/Ausmelt-Prozess in der Primärbleierzeugung. Der Prozess findet in rechteckigen, wassergekühlten Öfen statt und ist üblicherweise ein Batch-Betrieb.

Ein Batch kann zwischen 30 Minuten und 3 Stunden dauern. Während der Behand- lung werden feine Kohlenstoffpartikel mit Luft eingeblasen und die Reaktionsfläche erreicht bis zu dem Zwanzigfachen der Ofenoberfläche. In einem Temperaturbereich zwischen 1.150 und 1.300 °C werden Blei und Zink reduziert und verdampft. Im Ab- gasstrom wird der metallische Nebel erneut oxidiert und es entsteht ein Mischoxid, welches erneut in der Primärroute eingesetzt werden kann. Die im Prozess erzeugte Schlacke enthält zwischen 0,5 und 1,5 Prozent Blei und 2 bis 4 Prozent Zink. Nachteile des Verfahrens sind, dass bei tieferen Zinkgehalten eine unerwünschte Eisenreduktion stattfinden könnte und zudem große Abgas- und Abwärmemengen erzeugt werden, welche eine aufwendige Nachbehandlung mit sich führen. Als alternative Prozess- wege wären eine Nachbehandlung in Reduktionsschmelzöfen oder Plasmaöfen mög- lich, jedoch werden diese bisher meist nur als Halte- oder Absetzaggregate benutzt.

Bild 9: Vergleich der Blei- und Zinkgehalte in der Schlacke der wichtigsten Bleigewinnungs- prozesse

klassische Gewinnung Direktgewinnung Werkblei-

gewinnung

SA Oxidation

Reduktion

Schlacken- reinigung

Reduktion

X X

SO ISO

VO VO VO

QSL

ISA / Ausmelt

SKS OBBF

Kivcet (SSO

+ EO) SKS

OSBF

ISA / Ausmelt

SA: Sinteranlage SO: Schachtofen

ISO: Imperial Smelting Ofen

OBBF: Oxygen-Rich Bottom-Blowing Furnace OSBF: Oxygen-Rich Side-Blowing Furnace EO: Elektroofen

SSO: Schwebeschmelzofen VO: Schlackenverblaseofen Prozess/Ofentyp

nicht in allen

Prozessketten eingesetzt y % Pb-Gehalt der Schlacke z % Zn-Gehalt der Schlacke

1,5 % 11 %

2,5 % 16 %

3 - 6 % 8–16 %

2 % 16 %

6 % 18 %

0,1 % 3 %

1 % 6–8 %

0,5 - 1,5 % 2,5–4 %

0,1 % 2 % 50 %

6–10 %

46 % 10 %

Schlacke

Schlacke ist der grösste Abfallanteil nach der Verbrennung von Siedlungsabfällen und enthält 1– 3 % Nichteisenmetalle und 5 – 15 % Eisen.

supersort®

Mit der supersort®technologie können sämtliche Schlackentypen aus Kehricht- heizkraftwerken wirtschaftlich und um- weltfreundlich verarbeitet werden. Die Gewinnung von Eisen- und Nichteisen- metallen erfolgt mit trocken-mechanischen Methoden bis zu einer Korngrösse von 0,5 mm.

supersort®metall

Die supersort®metall-Anlage befreit die zurückgewonnen Nichteisenmetallgemi- sche von den verbleibenden mineralischen Verunreinigungen und trennt diese in Leichtmetalle sowie einen Schwermetall- Mix (bestehend u.a. aus Kupfer und Edel- metallen).

DHZ AG | Deponiestrasse 1 | 8426 Lufingen | T +41 (0)43 255 40 30 | F +41 (0)43 255 40 39 info@dhz.ch | www.supersort.ch

win³ für Sie für die Umwelt für die Gesellschaft

Wertstoffgewinnung aus Schlacke.

®

®metall

FE Edelstahl FE-CU «Meatballs»

NE Mix 3-12 NE Mix 12-40 NE Mix >40 Organik

Reines Aluminium Reines Aluminium Reiner

Schwermetall-Mix Reiner Schwermetall-Mix NE Mix 0-3

##dhz_ins 155x235+cmyk_ss-ssm_var.indd 1 24.02.17 10:51

Schlacke

Schlacke ist der grösste Abfallanteil nach der Verbrennung von Siedlungsabfällen und enthält 1– 3 % Nichteisenmetalle und 5 – 15 % Eisen.

supersort®

Mit der supersort®technologie können sämtliche Schlackentypen aus Kehricht- heizkraftwerken wirtschaftlich und um- weltfreundlich verarbeitet werden. Die Gewinnung von Eisen- und Nichteisen- metallen erfolgt mit trocken-mechanischen Methoden bis zu einer Korngrösse von 0,5 mm.

supersort®metall

Die supersort®metall-Anlage befreit die zurückgewonnen Nichteisenmetallgemi- sche von den verbleibenden mineralischen Verunreinigungen und trennt diese in Leichtmetalle sowie einen Schwermetall- Mix (bestehend u.a. aus Kupfer und Edel- metallen).

DHZ AG | Deponiestrasse 1 | 8426 Lufingen | T +41 (0)43 255 40 30 | F +41 (0)43 255 40 39 info@dhz.ch | www.supersort.ch

win³ für Sie für die Umwelt für die Gesellschaft

®

®metall

FE Edelstahl FE-CU «Meatballs»

NE Mix 3-12 NE Mix 12-40 NE Mix >40 Organik

Reines Aluminium Reines Aluminium Reiner

Schwermetall-Mix Reiner Schwermetall-Mix NE Mix 0-3

20170426_eddyCFINES_155x235_DE.indd 1 10.05.17 13:03

Metallurgische Nebenprodukte

Die Vorteile der Reduktionsschmelzöfen liegen in folgenden Punkten:

• Hohe Einsatzflexibilität im Einsatzmaterial (z.B. flüssig/fest), der Prozessführung (z.B. EAF/SAF/SRF u.ä.) und den Prozessparametern (z.B. Temperatur, Konti-/

Batchbetrieb),

• Geringe Abgasvolumen,

• Geringe Platzanforderungen,

• Hohe Energiedichten und hohe Platz-Zeit-Effizienz.

Im Gegensatz dazu stehen Nachteile, wie die geringe Turbulenz im Schmelzbad und ein hoher elektrischer Energiebedarf, welcher einen hohen Infrastrukturbedarf er- zeugen kann. In dieser Arbeit wurde untersucht, ob ein Reduktionsschmelzofen eine geeignete Alternative für die Nachbehandlung von Bleischlacken ist. Eine Behandlung im Elektroofen kann an bereits bestehende Primärschmelzreaktoren angeschlossen werden und besitzt keinen großen Platzbedarf oder aufwendige Abgasreinigungen.

Im Gegensatz zu einer Nachbehandlung in nachgeschalteten Aggregaten ist bisher noch keine Lösung für eine Nachbehandlung innerhalb der Primärroute gefunden.

Der Reduktionsschmelzofen besitzt die Fähigkeit die Temperatur wie gewünscht zu steuern und ein – aufgrund höherer Temperaturen – höheres als in Badschmelz- reaktoren erreichtes Reduktionspotential einzustellen. Diese Vorteile ermöglichen die Produktion von Schlacke mit geringeren Blei- und Zinkgehalten.

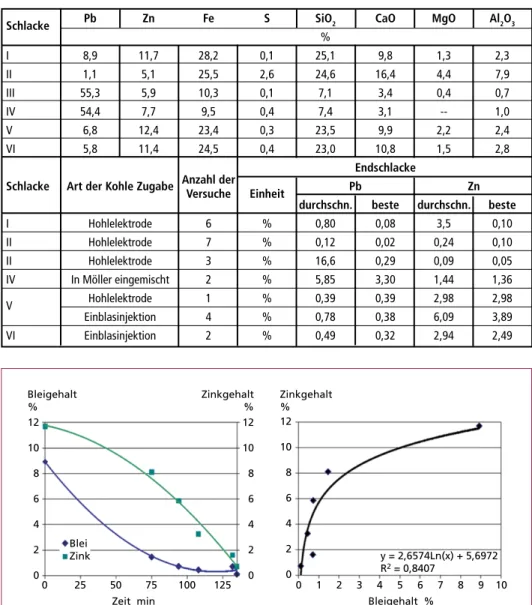

Experimentelle Umsetzung Auf Basis der Ergebnisse der bisherigen Versuche wurde eine Testserie im 500 kW DC-Pilotmaßstab Reduktionsschmelzofen durchgeführt. Insgesamt wurden in 25 Ver- suchen über 6 Tonnen verschiedener industrieller Bleischlacken behandelt. Als Ziel der Versuche stand eine Endschlacke mit Gehalten unter 0,1 Prozent Blei und 1 Prozent Zink und somit andere Literaturquellen zu ergänzen, um die Anwendbarkeit eines industri- ellen Prozesses zu beweisen. In Tabelle 2 sind die verschiedenen Zusammensetzungen der im IME behandelten Schlacken aufgelistet. Zusätzlich sind die durchschnittlich in den Versuchen erreichten Blei- und Zinkgehalte der Schlacke, sowie die Methode der Kohlezufuhr aufgezeigt.

Trotz der teils ungenügend hohen Gehalte (in den Endschlacken) können wichtige Rückschlüsse aus den Versuchen gezogen werden. Zum einen zeigen die Gehalte an Blei und Zink eine gegenseitige Abhängigkeit in den Versuchen. Bild 10 zeigt einen exemplarischen Versuchsablauf der Schlacke I. In der linken Hälfte des Bilds ist zu sehen, dass der Bleigehalt eine anfangs höhere Abnahmerate als der Zinkgehalt aufweist.

Die Korrelation der beiden Gehalte auf der rechten Seite zeigt eine logarithmische Abhängigkeit des Zinkgehaltes als Funktion des Bleigehaltes erkennen.

Michael Kalisch, David Friedmann, Rolf Degel, Bernd Friedrich

282

Metallurgische Nebenprodukte

Bild 10: Schlacke I: Zeitliche Gehaltsverläufe von Blei und Zink (links) und Abhängigkeit des Zink- vom Bleigehalt (rechts)

Die logarithmische Abhängigkeit des Zinkgehaltes kann unter Berücksichtigung der empirischen Abweichungen der Proben in allen Versuchen beobachtet werden. Die genauen Verläufe der Funktion sind jedoch für jede Schlacke unterschiedlich und können in Versuchen bestimmt werden. Im Allgemeinen können die Verläufe mit der folgenden Gleichung 4 beschrieben werden.

Tabelle 2: Zusammensetzung der unbehandelten Schlacken und der Endschlacken im Durchschnitt aus 25 Versuchen

Schlacke Pb Zn Fe S SiO2 CaO MgO Al2O3

%

I 8,9 11,7 28,2 0,1 25,1 9,8 1,3 2,3 II 1,1 5,1 25,5 2,6 24,6 16,4 4,4 7,9 III 55,3 5,9 10,3 0,1 7,1 3,4 0,4 0,7 IV 54,4 7,7 9,5 0,4 7,4 3,1 -- 1,0 V 6,8 12,4 23,4 0,3 23,5 9,9 2,2 2,4 VI 5,8 11,4 24,5 0,4 23,0 10,8 1,5 2,8

Anzahl der Endschlacke

Schlacke Art der Kohle Zugabe Versuche Einheit Pb Zn durchschn. beste durchschn. beste I Hohlelektrode 6 % 0,80 0,08 3,5 0,10 II Hohlelektrode 7 % 0,12 0,02 0,24 0,10 II Hohlelektrode 3 % 16,6 0,29 0,09 0,05 IV In Möller eingemischt 2 % 5,85 3,30 1,44 1,36 V Hohlelektrode 1 % 0,39 0,39 2,98 2,98 Einblasinjektion 4 % 0,78 0,38 6,09 3,89 VI Einblasinjektion 2 % 0,49 0,32 2,94 2,49

Bleigehalt

% 12 10 8 6 4 2 0

12 10 8 6 4 2 0

12 10 8 6 4 2 0 Zinkgehalt

%

Zinkgehalt

%

Zeit min Bleigehalt %

Blei Zink

0 25 50 75 100 125 0 1 2 3 4 5 6 7 8 9 10

y = 2,6574Ln(x) + 5,6972 R2 = 0,8407

Metallurgische Nebenprodukte

Znt = f(Pbt) = A∙ln(Pbt) + B (4)

Znt: Zn-Gehalt in % zur Zeit t; Pbt: Pb-Gehalt in % zur Zeit t; A: Faktor; B: Konstante

Nach Berechnung der Faktoren A und B kann die zeitabhängige Zn-Konzentration als Abhängigkeit des Bleigehaltes wie folgend aussehen.

Znt = Zn0 – (-0.01953∙Pb0 + 4.455– 0.0063∙Pb02 + 0.5552∙Pb0 – 3.436)∙ln(Pbt/Pb0)

2.4. Reduktionsschmelzbehandlung von Rotschlamm [6]

Rotschlamm wird der rote Rückstand nach der Feststoffabtrennung aus dem Hoch- drucklaugungsprozess der Bauxitverarbeitung (Bayer-Prozess) bezeichnet. Je nach Gehalt des Bauxit-Rohstoffes werden zwischen vier und sieben Tonnen Rohmaterial für zwei Tonnen Aluminiumoxid, beziehungsweise eine Tonne Aluminium benötigt.

Der Laugungsprozess ist sehr selektiv und löst somit nur Aluminium und Gallium aus dem Rohstoff. Die unlöslichen Mineralien, wie zum Beispiel das rote Hämatit, werden mit dem Rotschlamm ausgetragen. In Bezug auf die Massenverhältnisse heißt dies, dass pro Tonne Primäraluminium 1 bis 2,5 Tonnen Rotschlamm erzeugt und deponiert werden. Die Zusammensetzung wird durch viele Parameter, wie zum Beispiel die Bauxitzusammensetzung, Prozesstemperatur, Laugenkonzentration und Laugungs- zeit beeinflusst. In Tabelle 3 sind durchschnittliche Werte von gewöhnlich erzeugtem Rotschlamm aufgeführt. Es ist zu erkennen, dass ein großer Teil des Rotschlamms aus Hämatit oder Goethit besteht und somit mit einer carbothermischen Reduktion zurückgewonnen werden kann.

Durchschnitt- Rotschlamm Nach- Nach Zweit- Gehalt licher Lünen laugung mit CaO

Rotschlamm (Deutschland) Laugung

(CaO/SiO2 ~ 0,5) Gew.-%

Fe2O3 30 bis 50 29,5 35,5 34,7 Al2O3 10 bis 20 27 18,3 17,7 SiO2 5 bis 20 13,1 14,9 15

TiO2 3 bis 15 8 9,3 9

Na2O 3 bis 7 7 9,3 9,1

CaO 1 bis 8 3,8 4,7 7,7

Cr2O3 – 0,35 0,41 0,4

P2O5 – 0,22 0,25 0,27

SO3 – 0,47 0,5 0,58

Tabelle 3:

Zusammensetzung der unter- schiedlichen Rotschlämme und der in den Versuchen genutzten Rohmaterialien

Der untersuchte Rotschlamm stammt aus der Monodeponie der Vereinigte Alumini- umwerke in der Nähe von Lünen, Deutschland. Die ursprüngliche Zusammensetzung, welche in Tabelle 3 gezeigt ist, besitzt noch hohe Anteile an Aluminiumoxid. In der Ver- gangenheit haben hohe Durchsätze und günstige, jedoch schlecht verwendbare Bauxit- rohstoffe eine hohe Rückgewinnung von Aluminiumoxid zur Folge gehabt. Demnach zeigen die Ergebnisse der Röntgendiffraktomie einen Hauptanteil an Hematit, jedoch ebenfalls große Anteile an Aluminiumoxid und -hydroxid (Gibbsit und Boehmit).

Michael Kalisch, David Friedmann, Rolf Degel, Bernd Friedrich

284

Metallurgische Nebenprodukte

Der exakte Aluminiumgehalt in Tabelle 3 wird mit Röntgenfluoreszenzmessungen gemessen und zeigt, wie in der Literatur bereits beschrieben, Rückstände als Alumi- niumoxid. Deswegen erreicht die Summe der Gehalte nicht die vollständigen hun- dert Prozent. Der ursprüngliche Rotschlamm wiederum ist das Einsatzmaterial in den Versuchen. Ferner ist das Ziel des gesamten Projektes die Rückgewinnung der Haupt- anteile des Aluminiumoxidgehaltes, weshalb der Rotschlamm vorerst erneut einen optimierten Bayerprozess durchläuft. Es entsteht ein Rotschlamm nach Zweitlaugung (Tabelle 3), welche ebenfalls für die Eisenrückgewinnung untersucht wurde. Das dritte untersuchte Rohmaterial für die carbothermische Reduktion des Eisengehaltes ist in der letzten Spalte der Tabelle 3 aufgelistet. In diesem Fall wurden geringe Anteile an Kalk in der zweiten Laugung hinzugegeben. Die Experimente bewiesen, dass eine erhöhte Aluminiumoxidausbeute von 10 Prozent mit der Erhöhung des CaO/SiO2-Verhältnisses von ursprünglich 0,31 auf 0,5 erreicht werden kann. Die Produkte der Zweitlaugung zeigten geringere CaO-Gehalte, im Rückstand wurde dieser jedoch erhöht.

Theoretische Überlegungen

In Bild 11 ist zu erkennen, dass in der Zweitlaugung zuerst Hämatit zu FeO reduziert wird. Eine Zugabe von 15 g Kohlenstoff beginnt ebenfalls die Reduktion zu Ti2O3, welche jedoch bei geringen Gehalten von etwa 15 bis 35 Prozent des Ti-Gehaltes stagniert.

Mit einer Erhöhung der Kohlenstoffzugabe auf 26 g pro Kilogramm Rotschlamm ist der Großteil des Fe2O3-Gehaltes (0,9 Prozent Fe2O3 verbleibend) zu FeO reduziert worden. Wenn die Zugabe der Reduktionsmittel erhöht wird entsteht eine Metallphase und der FeO-Gehalt der Schlacke sinkt. Bei einer Kohlenstoffmenge von 87,5 g erreicht der FeO-Gehalt in der Schlacke 1 Gew.-%, sodass die Reduktion von Eisen vollendet ist. Schlussfolgernd sinkt die Aktivität von FeO während die Aktivität von Titanoxid drastisch ansteigt, sodass die Reduktion zu Ti2O3 beginnt. Die Metallphase wurde ab einer Zugabe von 26 g pro Kilogramm Rotschlamm beobachtet. Ebenfalls löst sich der zugegebene Kohlenstoff ab 80 g/kg Rotschlamm in der Metallphase. Weitere Reduk- tionen zu metallischen Elementen starten bei 90 g Zugabe von SiO2 zu Si und ab 96 g von Ti2O3 zu Ti (0,1 Gew.-% in der Metallphase).

Die Schlacke darf nicht von der Ofenzustellung verunreinigt werden, zudem ist das Ziel die Eisenausbeute zu maximieren. Deshalb wurden die Schmelzen in einem Gra- phittiegel mit den Abmessungen von 150/120 mm im Außen-/Innendurchmesser und einer Tiefe von 200 mm durchgeführt. Um den Tiegelverschleiß zu minimieren und die Rückoxidation an der Oberfläche zu verhindern wurden 200 g Braunkohlenkoks (in Abhängigkeit vom Hämatitgehalt) hinzugegeben. Der Korndurchmesser des Koks betrug unter 1 mm. Dieser wurde mit 3.200 g vorgetrocknetem Rotschlamm mit einem Korndurchmesser von 10-30 mm chargiert.

Alle Versuche wurden in einem kippbaren AC-Elektroofen, Bild 12, durchgeführt. Ob- wohl der Ofen im Aufbau einem DC-Elektroofen mit wassergekühlter Bodenelektrode gleicht, wurden die Versuche ohne Gleichrichter durchgeführt. Um einen guten elektri- schen Kontakt zu erhalten, wurde zwischen Einsatzmischung und Bodenelektrode eine Graphitschicht eingestampft. Die eingebrachte elektrische Leistung lag bei 12 bis 15 kW

Metallurgische Nebenprodukte

und erzeugte eine Temperatur von ungefähr 1.600 °C. Die Temperaturmessung wurde diskontinuierlich mit einem Pyrometer durchgeführt und zeigte Abweichungen zwi- schen 1.600 und 1.700 °C. Die Chargierrate lag kontinuierlich bei 2.500 g/h, sodass nach 90 Minuten das gesamte Rohmaterial chargiert war. Nach der Chargierung wurde der Ofen für 10 Minuten gehalten, um die Zeit für eine vollständige Hämatitreduktion zu gewährleisten. Im Anschluss an den Versuch wurde die gesamte Schmelze in eine Stahlkokille gegossen. Aufgrund der höheren Dichte der Metallphase setzte sich diese unterhalb der Schlacke in der Stahlkokille ab.

C-Zugabe bezogen auf die stöchiometrische Fe2O3 Reduktion %

0 25 50 75 100 125

Menge Gew.-%

40 35 30 25 20 15 10 5 0

1.000 875 750 625 500 375 250 125 0 Masse Metall und Schlacke bzgl. 1 kg wiedergelaugten Rotschlamms g a) wiedergelaugter Rotschlamm

0 10 20 30 40 50 60 70 80 90 100

0 10 20 30 40 50 60 70 80 90 100

TiO2 Ti2O3

Fe2O3 FeO

metal phase slag phase

C-Zugabe bezogen auf die stöchiometrische Fe2O3 Reduktion %

0 25 50 75 100 125

b) wiedergelaugter CaI/SiO2 0,5

Menge Gew.-%

1.000 875 750 625 500 375 250 125 0 Masse Metall und Schlacke bzgl. 1 kg wiedergelaugten Rotschlamms g TiO2

Ti2O3

Fe2O3 FeO

metal phase slag phase 1

slag phase 2 40

35 30 25 20 15 10 5 0

Bild 11: Berechnete Gehalte der Oxide im a) Rotschlamm nach der Zweitlaugung und b) Rot- schlamm nach der Zweitlaugung mit Kalkzugabe bei 1.650 °C

Michael Kalisch, David Friedmann, Rolf Degel, Bernd Friedrich

286

Metallurgische Nebenprodukte

Bild 12:

Schematischer Aufbau des Ver- suchsstandes

Graphit- elektrode Graphittiegel

Isolation (Al2O3) leitende Schicht

Boden- elektrode (wasser- gekühlt) Ein- und Auslass

Kühlwasser Trans-

formator Thermo- elemente

Ringabsaugung

Nach der carbothermischen Reduktion des Rotschlamms blieben eine eisenhaltige Me- tallphase mit 4 Gew.-% Kohlenstoff und unter 0,5 Gew.-% Si, sowie 0,2 Gew.-% Ti über.

Die Viskosität der Schlackenphase wurde während des Versuches mit Zugabe von Kalk eingestellt. Ebenfalls kann der Sodagehalt über die Prozesszeit eingestellt werden. Eine entscheidende Rolle in den Experimenten spielt die Viskosität der Schlackenphase, da Reaktionsprodukte wie CO oder gasförmiges Na und SiO die Schmelze verlassen müssen. Bei hoher Viskosität bleiben die Gasblasen in der Schlacke und bilden eine Schaumschlacke aus. Eine Zugabe von Kalk in der vorhergehenden Laugung wirkt sich positiv auf die Schlackenviskosität aus, da sich in den Versuchen eine geringere Visko- sität gezeigt hat. Aufgrund der Anordnung von Titanoxid (dreiwertig und tetragonal), welche nicht in Viskositätsmodellen berücksichtigt wird, ist eine genaue Berechnung der Viskosität nicht möglich. Berechnungen mit FactSage ergaben eine Viskosität zwischen 0,27-0,36 Pa*s mit einem absenkenden Effekt durch die Zugabe von Kalk obwohl mit der Zugabe die Schmelztemperatur um 100 °C auf 1.500 °C erhöht wurde.

3. Zusammenfassung

Der erste Elektrolichtbogenofen wurde vor 100 Jahren in Deutschland in Betrieb ge- nommen. Seitdem hat die Schmelztechnologie enorme technische Fortschritte gemacht, sodass der Elektrolichtbogenofen inzwischen in über 20 verschiedenen Einsatzgebieten zu finden ist. In der NE Schlackenmetallurgie wird der SAF traditionell zur Erhöhung

Metallurgische Nebenprodukte

der Rückgewinnung von Metallen aus Schlacken genutzt. Die SMS group hat eine Vielzahl von SAF-Anlagen im Portfolio und kann sich speziell mit den rechteckigen SAF-Konzepten als Marktführer behaupten.

Das letzte Projekt eines rechteckigen SAFs wurde für das First Quantum Projekt in Kansanshi, Sambia installiert und überzeugt seitdem mit guten Produktionsergebnissen.

Intelligente Lösungen wurden für die Seitenwandkühlung entwickelt und erhöhen die Betriebszuverlässigkeit.

Des Weiteren ist die Forschung an Anwendungen von SAF-Anlagen der Nichteisen- Metallurgie in den letzten Jahrzehnten gestiegen. Mehrere Dissertationen wurden ver- öffentlicht und unterstreichen die Flexibilität des SAF für die Anwendung in metallur- gischen Anlagen. In diesem Paper wurden verschiedene erforschte Anwendungsgebiete vorgestellt und erste Ergebnisse präsentiert. Die vorgestellten Themengebiete sind die Eisenrückgewinnung aus Rotschlamm, die Kobaltrückgewinnung aus Kupferschlacken und die Gewinnung von Blei und Zink aus Schlacken der Bleiproduktion. Zukünftig könnte die Gewinnung von Mangan aus Tiefseemineralen, so genannte Manganknollen, ein weiteres Produktionsfeld des SAF darstellen.

Die enge Zusammenarbeit der Industrie und Universitäten spielt eine wichtige Rolle in der weiteren Forschung an Anwendungen und der Weiterwicklung von Prozessen und Anlagen. Mit der Kooperation der SMS group und dem IME der RWTH Aachen können Versuchsmaßstäbe von Laboröfen bis zur industriellen Größe durchgeführt werden. Generell hat sich gezeigt, dass sich die Technologie des SAF speziell bei der Aufwertung von Schlacken, die Produktion von Schlacken mit geringen Gehalten an Schwermetallen eignet und gleichzeitig die Rückgewinnung von Wertmetallen erhöht.

4. Quellen

[1] Böhlke, J.: Behandlung von Schlacken der Bleigewinnung im Elektrolichtbogenofen (Treatment of slags from Pb production in an electric arc furnace). Dissertation 2016, RWTH Aachen Uni- versity, ISBN: 978-3-8440-4763-9

[2] Degel, R.; Kunze, J.: History, current status of submerged arc furnace technology for ferro alloy metals. Steel Grips 1 (2003), No.3

[3] Degel, R.; Kunze, J.; Oterdoom H.; Wübbels T.; Kempken J.: Rectangular Furnace Design, Furnace Modelling and Slag Washing Machine for the Non-Ferrous Industry. April 2007, Proceedings of EMC 2007

[4] Gubernan, D. E.: 2012 Minerals Yearbook: Lead (Advance Release). U.S. Department of the Interior; U.S. Geological Survey

[5] Hayes, P.C.; Schlesinger, M. E.; Steil, H.-U.; Siegmund, A.: Lead Smelter Survey. Lead-Zinc 2010 Symposium, 2010

[6] Kaußen, F.; Friedrich, B.: Reductive Smelting of Red Mud for Iron Recovery, 2015 Chemie Inge- nieur Technik (CIT, ISSN: 1522-2640) Vol. 87, No. 11, Wiley-VCH; DOI: 10.1002/cite.201500067 [7] Kempken, J.; Degel, R.: 100 Years of SMS Demag Submerged Arc Furnace Technology, World

of Metallurgy – ERZMETALL 59 (2006) No. 3, pp.143–151

Michael Kalisch, David Friedmann, Rolf Degel, Bernd Friedrich

288

Metallurgische Nebenprodukte

[8] Kempken, J.; Degel, R.: A hot technology. Metal bulletin monthly, ferro alloys supplement, Nov.

2005, pp. 23–26

[9] Singh, H.P.: Implementation of a Novel Technology for the Recovery of Cobalt from Copper Smelter Slags (at Chambishi Metals Plc, Zambia). Dissertation 2012, RWTH Aachen University, ISBN: 978-3-8440-0960-6

[10] Warczok, A.: SAF Fundamentals, Mathematical Model of Copper Slag Cleaning. Universidad de Chile, 2003

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Karl J. Thomé-Kozmiensky, Stephanie Thiel, Elisabeth Thomé-Kozmiensky, Bernd Friedrich, Thomas Pretz, Peter Quicker, Dieter Georg Senk, Hermann Wotruba (Hrsg.):

Mineralische Nebenprodukte und Abfälle 4 – Aschen, Schlacken, Stäube und Baurestmassen – ISBN 978-3-944310-35-0 TK Verlag Karl Thomé-Kozmiensky

Copyright: Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Stephanie Thiel Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2017

Redaktion und Lektorat: Dr.-Ing. Stephanie Thiel, Elisabeth Thomé-Kozmiensky, M.Sc.

Erfassung und Layout: Sandra Peters, Janin Burbott-Seidel, Claudia Naumann-Deppe, Anne Kuhlo, Gabi Spiegel, Cordula Müller, Ginette Teske

Druck: Universal Medien GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig.

Sie ist grundsätzlich vergütungspflichtig. Zuwiderhandlungen unterliegen den Strafbestimmun- gen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.