347 Freisetzung von Nanopartikeln bei der Abfallverbrennung

Untersuchungen zur Freisetzung

von synthetischen Nanopartikeln bei der Abfallverbrennung

Inge-Maria Lang, Manuela Hauser, Werner Baumann, Hartmut Mätzing, Hanns-Rudolf Paur und Helmut Seifert

1. Einleitung ...348

2. Material und Methoden ...350

2.1. Messtechnik ...350

2.1.1. Elektrischer Mobilitätsanalysator ...350

2.1.2. Elektrischer Kaskadenimpaktor ...351

2.1.3. Probenentnahme nach VDI 2066 ...352

2.2. Laborapparatur für die Grundlagenuntersuchungen ...352

2.2.1. Aufbau ...352

2.2.2. Durchführung ...353

2.3. Pilotverbrennungsanlage THERESA ...354

2.3.1. Aufbau ...354

2.3.2. Durchführung ...355

3. Ergebnisse ...356

3.1. Laborversuche ...356

3.1.1. Ceroxid Aerosol ...356

3.1.2. Flammenversuche mit Ceroxid ...359

3.2. Pilotverbrennungsanlage ...360

3.2.1. Dosierung von Ceroxid ins Abgas ...360

3.2.2. Erdgasfeuerung am 17. März 2013 ...362

3.2.3. Staubfeuerung am 13. April 2013 ...365

4. Diskussion und Zusammenfassung ...368

5. Quellen ...369 Die Nanotechnologie zählt zu den innovativen Schlüsseltechnologien in Deutschland, mit einem geschätzten Gesamtumsatz von 13 Mrd. EUR im Jahr 2013 [1]. Die Anwen- dungsfelder erstrecken sich von der Elektronik bis hin zur Chemie und Pharmazie, bei denen Nanomaterialien als Zusatzstoffe verwendet werden. Zu finden sind die innovativen Stoffe in Bekleidung, Kosmetika, Reinigungsmitteln, Lacken und Farben.

Untersuchungen, die sich mit der Entsorgung und dem Recycling dieser Materialien beschäftigen, sind bisher kaum publiziert. Hier besteht ein großer Bedarf an Forschungs- arbeiten [11]. Im vorliegenden Vorhaben wird die Freisetzung von Nanopartikeln

im Labor- und Pilotmaßstab sowie an einer industriellen Abfallverbrennungsanlage untersucht. Schwerpunkt der Grundlagenexperimente ist die Bestimmung des Ein- flusses heißer Flammengase auf die Stabilität von Nanopartikelagglomeraten. Diese Erkenntnisse fließen in die Untersuchungen an einer Pilot-Verbrennungsanlage und an einer industriellen Abfallverbrennungsanlage ein, bei denen durch das Eindüsen eines Tracerstoffs die Freisetzung von Nanopartikeln bei der thermischen Abfallentsor- gung untersucht wird. Die Ergebnisse zeigen eine Rückhaltung des nanopartikulären Tracermaterials von bis zu Faktor 104 bezogen auf die eingedüste Menge.

Die Arbeit gliedert sich in drei Teile:

I. Grundlagenuntersuchungen zur thermischen Stabilität von NP Agglomeraten II. Untersuchungen zur Freisetzung an der Pilotanlage THERESA

III. Untersuchungen zur Freisetzung an einer Rückstandsverbrennungsanlage

Im Rahmen dieser Veröffentlichung werden die Ergebnisse aus den Untersuchungen ausTeil I und Teil II vorgestellt.

1. Einleitung

Im Oktober 2011 veröffentlichte die EU-Kommission eine Empfehlung für die Defi- nition von Nanomaterialien [2011/696/EU]. Demnach ist ein Nanomaterial entweder ein natürliches oder ein bei Prozessen anfallendes bzw. hergestelltes Material, das Partikel entweder in ungebundenem Zustand oder als Aggregat bzw. Agglomerat enthält, und bei dem mindestens fünfzig Prozent der Partikel in der Anzahlgrößen- verteilung ein oder mehrere Außenmaße im Bereich von ein bis hundert Nanometer haben. In der Empfehlung wird eigens darauf hingewiesen, dass die obere Begrenzung wissenschaftlich nicht belegt ist. Im Vergleich zu den Eigenschaften makroskopischer Substanzproben haben nanopartikuläre Stoffe zum Teil deutlich andere physikalische, chemische und biologische Eigenschaften, dies kann z.B. die UV-Absorption, den Magnetismus oder die antibakterielle Wirkung betreffen. Nanomaterialien werden aufgrund dieser Eigenschaften in vielfältiger Weise in Alltagsprodukten eingesetzt und werden auch in den entsprechenden EU-Verordnungen berücksichtigt. Dabei bezieht sich die Biozidverordnung auf die vorgeschlagene EU-Definition, während die Kosmetik- und Lebensmittelverordnung eigene Definitionen verwenden, die sich deutlich unterscheiden. Eine einheitliche Definition von Nanomaterial ist nicht nur für die Umsetzung von Rechtsnormen, sondern auch für eine Risikoabschätzung beim Umgang und auch für den Entsorger zwingend notwendig [4]. Es ist angekündigt, dass die EU-Kommission bis Ende 2014 eine überarbeitete Version ihrer Empfehlung für die Definition von Nanomaterialien veröffentlicht.

Bzgl. des sicheren Umgangs mit Nanomaterial sind von den Herstellern Leitfäden zum Arbeitsschutz herausgegeben worden. Es existieren auch Untersuchungen zur Human- und Ökotoxizität, wie z.B. im Projekt Nanocare [7]. Projekte, die sich mit der Entsorgung und dem Recycling dieser Materialien beschäftigen, sind bisher jedoch kaum zu finden, hier besteht ein großer Bedarf an Forschungsarbeiten zur Nanopar- tikel (NP)-Freisetzung [11]. Erste Untersuchungen zur Freisetzung von synthetischen

349 Freisetzung von Nanopartikeln bei der Abfallverbrennung

Nanopartikeln wurden an einer Hausmüllverbrennungsanlage in der Schweiz durch- geführt [14]. Dort wurde nanoskaliges Ceroxid als Tracerstoff eingesetzt. Dabei ergab sich, dass der nanoskalige Tracer von der Abgasreinigung zurückgehalten und nicht in die Umwelt freigesetzt wurde. Andere Arbeiten zur NP-Freisetzung mit in-situ Versuchen an Großanlagen wurden bisher nicht veröffentlicht.

Für die anfallenden Siedlungsabfälle gibt es in Deutschland zwei Entsorgungswege:

Recycling und thermische Entsorgung. Die Recyclingquote lag 2010 in Deutschland bei 63 Prozent und die restliche Abfallmenge wurde in Abfallverbrennungsanlagen (MVA) oder Kraftwerken thermisch entsorgt [12]. Das Deponieren von unbehandelten Abfällen ist seit 2005 in Deutschland verboten. In der EU gibt es jedoch noch Länder, wie z.B. Spanien oder Griechenland, wo das Ablagern von Abfällen noch zugelassen ist. In dem folgenden Bild sind die verschiedenen Stoffströme der Abfallverbrennung in einer Abfallverbrennungsanlage MVA und die Wege der Freisetzung in die Umwelt- kompartimente Luft, Wasser und Boden vereinfacht dargestellt.

Bild 1: Fließbild der Abfallverbrennung und die möglichen Wege der Freisetzung von Nanop- artikeln in die Umweltkompartimente Luft, Wasser und Boden

In den hier durchgeführten Untersuchungen wird nur der Gaspfad während der Ab- fallverbrennung betrachtet. Die weiteren in Bild 1 aufgezeigten Stoffströme werden in anderen Projekten untersucht, z.B. wird Anfang 2015 das BMBF-geförderte Projekt Procycle anlaufen, das sich mit dem Recycling von Nanokompositen beschäftigt.

Ziel dieser Untersuchungen ist die Klärung der Frage, was mit synthetischen Nano- partikeln passiert, die während der thermischen Entsorgung von Nanomaterialien aus ihrer Matrix in das Abgas übergehen. Aus diesem Grund wird zunächst der Einfluss von heißen Flammengasen auf NP-Agglomerate in einer Laborflamme untersucht.

Deponie

Abfall

Abgas

Asche

Abwasser

Schlacke

Recycling

Deponie Sickerwasser Kläranlage Untertage- deponie

Gereinigtes Abwasser

Luft

Wasser

Boden Klär-

schlamm

Klärschlamm- verbrennung Abfall-

verbrennung

Bei den Tracer-Untersuchungen an der Pilot-Verbrennungsanlage stehen dann die Nachbrennkammer und der Abhitzekessel im Fokus der Untersuchungen, da hier die größten Konzentrationsänderungen zu erwarten sind. Die Messung am Kamin ist die Kontrollstelle zur Bestimmung der Freisetzung in die Atmosphäre.

2. Material und Methoden 2.1. Messtechnik

2.1.1. Elektrischer Mobilitätsanalysator

Ein elektrischer Mobilitätsanalysator funktioniert nach einem zweistufigen Prinzip, zuerst werden geladene Partikel durch die Ablenkung in einem elektrischen Feld nach ihrer Größe klassiert und dann die Anzahlgrößenverteilung durch ein Zählverfahren bestimmt [7]. Die elektrische Mobilität Z bzw. die Geschwindigkeit von Partikeln im elektrischen Feld hängt vom Durchmesser dP und von der Anzahl der Elementarladungen ab. Durch Veränderung der Feldstärke werden die Partikel im elektrischen Feld so abgelenkt, dass nur eine bestimmt Größenfraktion dem nachgeschalteten Partikelzähler zugeführt wird.

Davon leitet sich die gebräuchliche Gerätebezeichnung SMPS – Scanning Mobility Particle Sizer ab. Eine genauere Beschreibung ist in der Richtlinie [13] zu finden.

Das Bild 2 zeigt den schematischen Aufbau eines SMPS, das aus vier Komponenten besteht:

Neutralisierer Aerosol Einlass

Schleierluft Impaktor

Hochspannungs- netzgerät Zentralelektrode

Äußerer Zylinder

Abluft

CPC

Bild 2:

Prinzip eines Mobilitäts- analysators

Quelle: Hinds, W. C.: Aerosol techno- logy. Properties, behavior, and measure- ment of airborne particles. 2nd ed. New York: Wiley. 1999

• einem Impaktor, der Par- tikel vorabscheidet, die ausserhalb des Messbe- reichs liegen,

• einem Neutralisator, der das Aerosol mit einer definierten Ladungsver- teilung versieht,

351 Freisetzung von Nanopartikeln bei der Abfallverbrennung

• einem differenziellen Mobilitäts-Analysator (DMA – Differential Mobility Analyser) zur Klassierung der Partikel im elektrischen Feld und

• einem Kondensationspartikelzähler (CPC – Condensation Particle Counter), in dem die Partikel nach dem Anwachsen durch Kondensation von Butanol optisch gezählt werden.

Bei den Untersuchungen wurde das Grimm SMPS 5.400 (Grimm Aerosoltechnik) mit einem Messbereich von 6 bis 350 nm verwendet.

2.1.2. Elektrischer Kaskadenimpaktor Der elektrische Niederdruckimpaktor ELPI+ (Bild 3) beruht auf dem Impaktionsprinzip, nach dem die Partikel aufgrund ihrer Trägheit auf einer Impaktorstufe abgeschieden werden.

Durch das Hintereinanderschalten mehrerer Impaktorstufen in einem Kaskadenimpaktor, wird das Aerosol in verschiedene Größenklassen fraktioniert. Beim elektrischen Kaskaden- impaktor sind die einzelnen Impaktorstufen als Faraday’sche Käfige aufgebaut.

Die Partikel werden hinter dem Probeneinlass durch eine Corona geladen, beim Auftreffen auf die Impaktorstufe fließt diese Ladung ab und wird von einem Elektrometer erfasst und in eine Anzahlkonzentration umgerechnet. Der Vorteil des ELPI+ ist, dass man neben der Online-Messung die Filter der einzelnen Stufen, wie beim DLPI, offline chemisch analy- sieren kann. Dadurch erhält man eine elementspezifische Größenverteilung.

Probeneinlass

(mit Feuchte und Temperatursensor)

Nullfilter Spülpumpe

Display + Kontrolle

Laptop

USB

Vakuum Pumpe Temperatursensor

Korona und Vorabscheider

Impaktorstufen

Hochspannung Elektrometer

A/D

Interner PC

2 x Thermo- element Typ K

Druck Sensor Durchfluss- messung Filterstufe

14 13 12 11 10 98 76 54 32

Bild 3: Schematischer Aufbau des elektrischen Niederdruckimpaktors

Quelle: VDI 3867 Bl.6

2.1.3. Probenentnahme nach VDI 2066

Das Ziel der Versuche an den Verbrennungsanlagen ist, die Konzentration des eingedüs- ten Tracers im Abgas zu bestimmen. Dazu wird nach der VDI-Norm 2066 eine Staub- probe auf einen Quarz-Planfilter gezogen und dieser komplett durch einen chemischen Säureaufschluss aufgeschlossen. Schließlich wird der gesamte Gehalt des Tracers auf dem Filter durch die Analyse mit ICP-MS bestimmt. Bei den Untersuchungen wurde Ceroxid als Tracer verwendet. Die ICP-MS ist ein hochauflösendes Analyseverfahren und ermöglicht eine Nachweisgrenze für Cer von 5 ng/Nm³ im Abgas.

2.2. Laborapparatur für die Grundlagenuntersuchungen

2.2.1. AufbauDie Grundlagenuntersuchungen werden an einer Laborversuchsanlage bestehend aus einem Brenner-Zerstäuber-System, einem Strömungskanal mit Probenentnahmestut- zen und einem Abluftsystem durchgeführt. Das Brenner-Zerstäuber-System stammt aus einem Flammen-Atomabsorptionsspektrometer (F-AAS) Typ Vario 6 von Analytik Jena und befindet sich in einem Gehäuse im unteren Teil des Versuchsaufbaus (Bild 4).

Über dem Brenner ist ein Strömungskanal aus Quarzglas installiert, der auf einer Höhe von sechzig Zentimeter über dem Brenner zwei gegenüberliegende Probenentnahme- stutzen besitzt. Über einen Stutzen wird die Abgastemperatur gemessen, der andere dient zur Probenentnahme. Am oberen Ende des Versuchsaufbaus befindet sich ein Abluft- system, das mit einer Messblende ausge- stattet ist, über die der Volumenstrom des Abgases gemessen und über eine Klappe auf 15 bis 35 Nm³/h geregelt werden kann.

Die nanopartikelhaltige Abluft wird schließlich über einen HEPA-Filter (High Efficiency Particulate Airfilter) gereinigt und an die Außenluft abgegeben.

Das verwendete Brenner-Zerstäuber-Sys- tem ist in Bild 5 schematisch dargestellt.

Die Suspension wird durch eine selbstan- saugende Zweistoffdüse zerstäubt und in der Mischkammer mit dem vorgemisch- ten Brenngas vermischt. An die Kanüle ist ein Silikonschlauch angeschlossen, durch den die Suspension angesaugt wird. Die Ansaugrate ist durch die Lage der Kanü- lenspitze zum Ringspalt bestimmt. Als Zerstäubungsmedium dient Luft.

Hinter der Düse trifft das Aerosol auf eine Prallkugel aus Glas, an der größere Tröpfchen abgeschieden werden und über Bild 4: Versuchsaufbau im Labor mit SMPS

Messgerät

353 Freisetzung von Nanopartikeln bei der Abfallverbrennung

den Siphon in ein Becherglas ablaufen. So wird eine konstante Tröpfchengröße von etwa 3,5 µm erzeugt. Der vorgemischte Brenngasstrom trifft im rechten Winkel auf die Prallkugel, vermischt sich mit dem Aerosol und gelangt in den Brenner, wo die Flamme manuell gezündet wird.

Die Verbrennungsversuche werden mit einem Zweischlitzbrenner, mit zwei 5 cm langen Schlitzen in doppelter Ausführung durchgeführt. Der Brenner ist nicht durch einen Hüllluftstrom von der Umgebung getrennt, sodass sich eine Diffusionsflamme mit Vormischung ausbildet.

Anschluss Propan Anschluss Luft Brenner Anschluss Luft Zweistoffdüse Justierung Ansaugvolumenstrom Zweistoffdüse

Ansaugseite Zweistoffdüse Feststellschraube Zweistoffdüse Justierung Prallkugel

Prallkuge Mischkammer Siphon

Abfluss Schwimmer

Schlitz- Brenner

Bild 5: Schematische Darstellung des Brenner-Zerstäuber-Systems

Quelle: Analytik Jena

2.2.2. Durchführung

Vor Beginn der Untersuchungen wird an der Messblende ein konstanter Normvolumen- strom von 20 Nm3/h eingestellt und die Flamme gezündet. Die Erzeugung unterschied- licher Flammentemperaturprofile erfolgt durch Variation des Gasvolumenstromes ( ) und durch Zugabe von bis zu 15 Vol.-Prozent Argon.

Bei der Variation der Flammentemperatur wird die Luftzahl λ = 1 beibehalten. Die Flammentemperatur wurde mit einem Thermoelement Typ R gemessen.

V.Luft + V.Propan = 9 – 20 l/min

Für die Verdüsung der Nanopartikel in die Flamme wird die Ausgangssuspension, Ceroxid nach Tabelle 1, ohne weitere Dispergiermittel verwendet, auf eine Konzent- ration von 1 g/l mit VE-Wasser verdünnt und für dreißig Minuten im Ultraschallbad dispergiert. Dies bewirkt, dass die Agglomerate in der Suspension fein verteilt werden.

Während des gesamten Versuchsablaufs befindet sich die Nanopartikelsuspension im Ultraschallbad und gelangt über einen Silikonschlauch zur Zweistoffdüse. Die Düse ist so eingestellt, dass ein Volumenstrom von 0,25 ml/min Suspension in die Flamme eingedüst wird. Größere Tropfen werden an der Kugel und an der Wand der Misch- kammer abgeschieden, sodass nur ein feines Aerosol mit einer Tropfengröße von etwa 3 bis 4 µm in den Brennerkopf mitgerissen wird.

Die Probenentnahme aus dem Abgas der Flamme erfolgt in etwa 0,6 m Höhe über dem Brenner. Der Probenvolumenstrom wird durch das verwendete SMPS-Messgerät bestimmt und beträgt 0,3 l/min. Nachdem stabile Betriebsbedingungen erreicht sind, werden mehrere Größenverteilungen gemessen.

Zunächst wird das Aerosol ohne gezündete Flamme untersucht, danach wird die Flamme gezündet. Der Versuch wird bei verschiedenen Brenngasvolumenströmen durchgeführt, und schließlich die Flammentemperatur durch die Beimischung von Argon zum Brenngas variiert. Bei allen Versuchen wird das Brennstoff zu Luftverhältnis von λ=1 beibehalten.

Herstellerbezeichnung Cerium(IV) oxide, NanoTek CE-6042 in H2O Hersteller Alfa Aesar

Konzentration 18 Gew.-Prozent

Dispersionsmittel Wasser ohne Dispergiermittel Primärpartikelgröße 30 nm APS (average particle size) CAS 1306-38-3

Tabelle 1:

Angaben zum verwendeten Ceroxid

2.3. Pilotverbrennungsanlage THERESA

2.3.1. AufbauDie Pilotanlage THERESA ist eine halbtechnische Drehrohranlage mit Kraftwerks- brennkammer, die am Institut für Technische Chemie betrieben wird (Bild 6). Die thermische Gesamtleistung beträgt 3,5 MW, was einem Scale-down von etwa 1:10 gegenüber einer technischen Industrieanlage entspricht.

In der Staubfeuerung, die im unteren Drittel der Nachbrennkammer installiert ist, kön- nen bis zu 100 kg Brennstoff pro Stunde verbrannt werden, in diesem Fall werden über das Drehrohr keine festen Abfälle verbrannt. In der Nachbrennkammer hat das Abgas eine Temperatur von etwa 1.000 °C und wird dann im Abhitzekessel auf etwa 300 °C ab- gekühlt, während Prozessdampf von etwa 250 °C und 40 bar erzeugt wird. Die Verweil- zeit im Dampferzeuger beträgt etwa 14 Sekunden. Hinter dem Dampferzeuger schließt sich die Abgasreinigung an. Im ersten Aggregat, dem Sprühabsorber, wird Waschwasser

355 Freisetzung von Nanopartikeln bei der Abfallverbrennung

in das Abgas eingedüst und komplett verdampft, wodurch die Temperatur auf 180 °C sinkt. Zur Abscheidung von Dioxinen und anderen organischen Bestandteilen wird im Flugstromverfahren ein pulverförmiges Adsorbens aus einem Gemisch von Kalk und Aktivkoks in das Abgas eingeblasen und im nachgeschalteten Gewebefilter ab- geschieden. Schließlich werden die gasförmigen Bestandteile in einer zweistufigen Nasswäsche aus dem Abgas entfernt. Das letzte Aggregat ist der SCR-Katalysator, in dem die Stickoxide mit Ammoniakwasser zu Stickstoff reduziert werden, bevor das Reingas über den Kamin in die Atmosphäre abgegeben wird.

Für die Tracer-Untersuchungen sind drei Messstellen zur Abgasprobenahme einge- richtet, die in der Tabelle 2 aufgelistet sind. An der Messstelle 2 ist eine Kamera zur Aufnahme des Flammenbildes eingerichtet.

M1 M2

NP- Dosierung

M3

M4

Bild 6: Aufbau der Pilotverbrennungsanlage am KIT, mit eingezeichneten Messstellen

Messstelle Bezeichnung Temperatur

°C

M1 NBK 1.000

M2 Decke NBK 1.000

M3 Hinter Kessel 270

M4 Vor Kamin 310

Tabelle 2:

Beschreibung der Messstellen der Pilotverbrennungsanlage am KIT

2.3.2. Durchführung An der Stirnseite des Drehrohrofens werden 10 l/h Ceroxid (2.2.2) als nanoskalige Sus- pension (c = 1 g/l), über eine Zweistoffdüse in den Feuerraum versprüht. Die Düse ist so angebracht, dass sie durch die Schurre in den Brennraum sprüht. Neben der Schurre befindet sich ein Erdgasbrenner zur Stützfeuerung. Bei einem Abgasvolumenstrom von etwa 3.000 Nm³/h ergibt sich so eine Massenkonzentration von 3,3 mg CeO2/Nm³feucht. Um eine Aussage über den Verbleib des Ceroxids zu ermitteln, werden an den drei Messstellen (Bild 6) Aerosolproben entnommen, die mit verschiedenen Messmethoden auf die gesamte Partikelmassenkonzentration, die elementspezifische Verteilung des Tracers und die Partikelgrößenverteilung untersucht wird.

Zuerst werden an allen Messstellen Blindproben ohne Ceroxid-Dosierung gezogen, um die Hintergrundbelastung mit Cer zu bestimmen. Die in der Staubfeuerung verwendete Steinkohle hat eine Cerkonzentration von 3 ppm, somit ist hier mit einer hohen Hinter- grundbelastung zu rechnen. Dreißig Minuten nach dem Start der Ceroxid-Dosierung werden die ersten Proben gezogen. Innerhalb der sechswöchigen Kampagne werden an vier Tagen Tracer-Versuche zur NP-Freisetzung durchgeführt.

3. Ergebnisse 3.1. Laborversuche

3.1.1. Ceroxid AerosolDas Bild 7 zeigt die Ergebnisse der SMPS-Messung des Ceroxid-Aerosols, das in der Laborapparatur durch Verdüsung der Suspension ohne Flamme erzeugt wurde. Das Aerosol hat einen Modalwert von 65 nm und eine Verteilungsbreite, bzw. geometrische Standardabweichung von σg = 1,8.

Anzahlkonzentration dN/dlog(dP)

#/cm3 1,2 x 105

8,0 x 104

4,0 x 104

0,0 10 100 500

Patikeldurchmesser dP nm xMod= 65 nm

σgeo = 1,8

Bild 7:

Anzahlgrößenverteilung des Ceroxid-Aerosols ohne Flamme

Zusätzlich zu den SMPS-Messungen wurden Grids für transmissionselektronenmikros- kopische (TEM) Aufnahmen präpariert. Das Bild 8 zeigt TEM Aufnahmen der Ceroxid- Agglomerate aus dem Aerosolstrom. Man sieht locker gefügte Agglomerate, die aus kristallinen Primärpartikeln unterschiedlicher Größe bestehen. Der Hersteller gibt die Primärpartikelgröße mit 30 nm an, die durch die Bestimmung der BET-Oberfläche bestimmt wurde. Sowohl die TEM Aufnahmen als auch die SMPS-Messungen zeigen eine breite Größenverteilung.

Inserat

Ramboll

Inserat

Hoffmeier

359 Freisetzung von Nanopartikeln bei der Abfallverbrennung

Bild 8: Ceroxid Alfa Aesar ohne Flamme verdüst

3.1.2. Flammenversuche mit Ceroxid Durch die Propangasflamme wird die Agglomeratstruktur der Ceroxid-Nanopartikel beeinflusst. In Bild 9 sind die Ergebnisse der SMPS-Messungen bei verschiedenen Flammentemperaturen dargestellt. Die Flammentemperatur wird durch das Bei- mischen von Argon in Anteilen von 5 bis 15 Prozent variiert. Der Volumenstrom für das Propan-Luft-Gemisch ist konstant bei 9 l/min, bei einer Luftzahl von λ=1.

Anzahlkonzentration dN/dlog(dn) 1/cm3

2,0 x 107

1,5 x 107

1,0 x 107

5,0 x 106

0,0

10 100

Mobilitätsdurchmesser dm nm DArgon = 15 %, Tmax = 1.400 °C DArgon = 10 %, Tmax = 1.450 °C DArgon = 5 %, Tmax = 1.600 °C DArgon = 0 %, Tmax = 1.750 °C

Bild 9:

Beeinflussung des Partikel- durchmessers durch verschiede- ne Flammentemperaturen

Beim Zünden der Flamme bildet sich ein neuer Partikelpeak mit wesentlich kleinerem mittleren Durchmesser als beim Ausgangsmaterial. Das Bild 9 zeigt die neu gebildeten Partikel in Abhängigkeit vom Ar – Zusatz bzw. von der Flammentemperatur. Bei einer Flammentemperatur von etwa 1.750 °C bildet sich ein neuer Partikelpeak mit einem Partikeldurchmesser von 15 nm und einer deutlich höheren Anzahlkonzentration von bis zu CN = 2,2 • 107 cm-³. Durch Absenkung der Flammentemperatur auf etwa 1.400 °C, lässt sich der Partikeldurchmesser auf 7 nm verringern. Die hohe Anzahlkonzentration und die relativ schmale geometrische Standardabweichung der Verteilung weisen auf die Verdampfung des Ceroxids und der Kondensation des Materials in kühleren Zonen der Flamme hin.

Die SMPS Daten aus Bild 9 werden durch transmissionselektronenmikroskopische Aufnahmen (TEM) belegt. Bei genauer Betrachtung von Bild 10 a) sieht man zwischen den größeren Agglomeraten viele kleine Partikel. Bild 10 b) zeigt eine hochauflösende TEM-Aufnahme, auf der Partikel kleiner 20 nm zu sehen sind. Im Vergleich zu Bild 7, die die Anzahlgrößenverteilung des Ceroxids aus dem Aerosol ohne Flamme zeigt, sieht man deutlich, wie die Anzahl und Struktur der Agglomerate durch die Flamme zu kleineren Durchmessern beeinflusst wird.

Bild 10: TEM Aufnahmen von Ceroxid-Agglomeraten aus der Flamme, T = 1.750 °C

3.2. Pilotverbrennungsanlage

3.2.1. Dosierung von Ceroxid ins Abgas

Während der Anfahrphase wurde die Verbrennungsanlage mit Erdgas auf Betriebs- temperatur aufgeheizt. Da von der Erdgasbefeuerung keine Cer-Emission zu erwarten ist, wurde die erste Untersuchung direkt nach dem Anfahren durchgeführt (V1), noch bevor der Kohlestaubbrenner in Betrieb genommen wurde. Eine Woche später wurde die Dosierung während der Gasfeuerung wiederholt (V2). Am dritten Versuchstag (V3) wurde mit Steinkohlestaub befeuert und der vierte Versuch (V4) fand während

361 Freisetzung von Nanopartikeln bei der Abfallverbrennung

der Co-Verbrennung von Steinkohle mit Switchgras statt. Bei den Versuchen V1 bis V3 lag die Dosierrate konstant bei etwa 10 l/h, am letzten Versuchstag (V3) wurden zuerst 20 l/h dosiert und später auf die Hälfte reduziert (Tabelle 3).

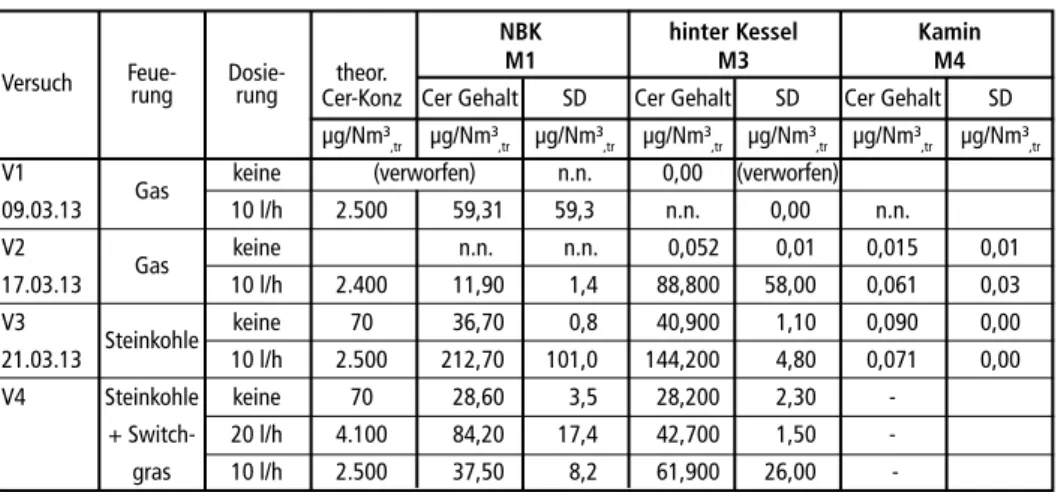

Der Tabelle 3 sind die Ergebnisse aus den ICP-MS Analysen der Filterproben nach VDI 2066 an den verschiedenen Messstellen zu entnehmen. An jedem Versuchstag wurde vor dem Start der Dosierung der Anlagenblindwert an der jeweiligen Messstelle bestimmt und etwa dreißig Minuten nach Beginn der Tracerdosierung die nächsten Proben genommen. Die Angaben in der Tabelle 3 sind Mittelwerte aus zwei Filterproben mit jeweils 30 min Probenentnahmedauer. Die Standardabweichung ist bei den Proben mit Dosierung wesentlich höher als bei der Blindwertbestimmung.

Die Nachweisgrenze der ICP-MS Analysen liegt für die Filterproben bei 0,005 µg/Nm³, bei einem Probenvolumen von 0,2 Nm³. Analysenergebnisse die unter diesem Wert liegen werden als nicht nachweisbar (n.n.) deklariert.

Tabelle 3: Ergebnisse der ICP-MS Analysen der Filter mit gesamter Partikelmassenkonzentration (VDI 2066) an den einzelnen Messstellen. Die angegebenen Werte geben den Cergehalt pro Normkubikmeter im trockenen Abgas wieder.

NBK hinter Kessel Kamin

Feue- Dosie- theor. M1 M3 M4

Versuch rung rung Cer-Konz Cer Gehalt SD Cer Gehalt SD Cer Gehalt SD µg/Nm³,tr µg/Nm³,tr µg/Nm³,tr µg/Nm³,tr µg/Nm³,tr µg/Nm³,tr µg/Nm³,tr V1 Gas keine (verworfen) n.n. 0,00 (verworfen)

09.03.13 10 l/h 2.500 59,31 59,3 n.n. 0,00 n.n.

V2 Gas keine n.n. n.n. 0,052 0,01 0,015 0,01

17.03.13 10 l/h 2.400 11,90 1,4 88,800 58,00 0,061 0,03 V3 Steinkohle keine 70 36,70 0,8 40,900 1,10 0,090 0,00 21.03.13 10 l/h 2.500 212,70 101,0 144,200 4,80 0,071 0,00 V4 Steinkohle keine 70 28,60 3,5 28,200 2,30 -

+ Switch- 20 l/h 4.100 84,20 17,4 42,700 1,50 - gras 10 l/h 2.500 37,50 8,2 61,900 26,00 -

Hintergrund-Messungen Die Messungen während der Gasfeuerung ohne Tracer-Dosierung zeigen, dass die Cer- Hintergrundbelastung unterhalb der Nachweisgrenze liegt.

Am 21.03.2013 wurde die Anlage mit Steinkohle über die Staubfeuerung beheizt, die einen Cer-Gehalt von etwa 3 ppm hatte. Bei einer Brennstoffdosierung von etwa 70 kg/h und einem Abgasvolumenstrom von 3.000 Nm³/h, ergibt sich so eine theoretische Cer- konzentration von etwa 70 µg/Nm³ im Abgas. An den Messstellen M1 und M3 wurde an diesem Tag eine Konzentration von etwa 40 µg/Nm³ Cer gemessen, also mehr als 50 Prozent der theoretischen Cer-Konzentration. Am vierten Versuchstag (V4) wurden der Kohlestaubfeuerung 10 kg/h Switchgras beigemischt, der Massenstrom von 70 kg/h an Steinkohle blieb jedoch gleich. Die Messungen der Cer-Hintergrundbelastung zeigen hier eine Wiederfindung von vierzig Prozent.

Ceroxid-Dosierung

Die Wiederfindung der eindosierten Cer-Menge ist gering und liegt am Dampferzeu- geraustritt bei unter zehn Prozent. Die CeO2-Suspension wurde über eine Lanze am Drehrohrofenkopf eingedüst, vermischt sich dort mit dem Brenngas der Stützfeuerung, wird am Ende des Drehrohrs umgelenkt und gelangt in die Nachbrennkammer. Ver- mutlich wurden die Partikel auf dieser Strecke aufgrund von Thermophorese an der Ausmauerung des Drehrohrs abgeschieden. Dennoch hebt sich das eindosierte Cer deutlich von der Hintergrundbelastung während der Kohlefeuerung ab. Dadurch zeigt sich, dass die Verwendung des Ceroxids eine geeignete Methode ist, einen Tracer in geringen Konzentrationen im Abgas nachzuweisen.

Die Reingasmessungen am Kamin zeigen, dass die Cerkonzentration in der Abgasreini- gung auf weniger als 0,1 µg/Nm³ im Abgas reduziert wird, unabhängig davon, ob die CeO2- Dosierung lief. Während der Gasfeuerung war am Kamin kein Ceroxid nachweisbar.

3.2.2. Erdgasfeuerung am 17. März 2013

Am 17. März 2013 wurde die Anlage nur über den Brenner am Drehrohrofenkopf mit Erdgas befeuert, dadurch lag der Anlagen-Blindwert für Cer an der Messstelle M3 (hinter Dampferzeuger) unterhalb der Nachweisgrenze von 0,005 µg Cer/Nm³. Mit CeO2-Dosierung wurde eine Cer-Konzentration von etwa 89 µg Cer/Nm³ gemessen.

Anzahlgrößenverteilung

Das Bild 11 zeigt die Anzahlgrößenverteilung im Abgas an der Messstelle 3, während der Tracer-Dosierung von 10 l/h, dabei werden eine SMPS-Messung und eine ELPI+

Messung gegenübergestellt. Die Ergebnisse beruhen auf verschiedenen Messverfahren, das SMPS misst den Mobilitätsdurchmesser, während das ELPI+ den aerodynamischen Partikeldurchmesser misst (Abschnitt 2.1.).

Anzahlkonzentration dN/dlogDP 1/cm3

1,2 x 108

1,0 x 108

8,0 x 107

6,0 x 107

4,0 x 107

2,0 x 107

0,0 0,01 0,1 1 10 20

Partikeldurchmesser dP µm

SMPS CN = 1,5*107 cm-3 ELPI+ CN = 9,8*106 cm-3

Bild 11:

Anzahlgrößenverteilung (SMPS und ELPI+) im Abgas an Mess- stelle 3 – hinter Dampferzeuger, vom 17.03.2013, während der Befeuerung mit Erdgas und der Tracer-Dosierung von 10 l/h

363 Freisetzung von Nanopartikeln bei der Abfallverbrennung

Die Messungen zeigen, dass im Abgas eine Partikelanzahlkonzentration CN von rund 1,2 • 107 cm-3 vorliegt, der Modalwert der Verteilung liegt bei einem Parti- keldurchmesser von 0,01 bis 0,025 µm. Die Dosierung der Ceroxid-Suspension ist durch die online Partikelmesstechnik an der Messstelle M3 nicht nachweisbar, es lässt sich kein Unterschied in der Anzahlkonzentration vor und nach dem Start der Tracerdosierung messen.

Massengrößenverteilung Das folgende Diagramm (Bild 12) zeigt das Ergebnis der ELPI+ Messung an der Mess- stelle 3 am 17. März 2013 bei Gasbetrieb. Zu sehen ist die Massengrößenverteilung dm/dlogDP des Flugstaubs (graue Balken) und die elementspezifische Verteilung des Cers (schraffierte Balken), die sich aus der ICP-MS Analyse der einzelnen Impaktor- stufen ergibt. Das ELPI+ misst eine maximale Flugstaubkonzentration von 44 mg/

Nm³ (Materialdichte = 2 g/cm³). Da die Verbrennung von Erdgas nahezu partikelfrei abläuft, muss es sich hier um aufgewirbelten Dampferzeugerstaub handeln. Das Cer hat eine Konzentration von 0,1 mg Cer/Nm³, was innerhalb der Standardabweichung der Bestimmung der Cerkonzentration im Abgas liegt (3.2.1.). Die Partikelmassen- verteilung des eindosierten Ceroxids hat einen Modalwert von 0,3 µm nach einer Verweilzeit von etwa 20 bis 25 Sekunden von der Eindosierung bis zur Probenahme an M3 hinter Dampferzeuger. Der Modalwert des Flugstaubs liegt bei einem Parti- keldurchmesser von 10 µm oder größer.

Die Größenverteilung der cerhaltigen Partikel liegt bei deutlich kleineren Durchmes- sern als die Größenverteilung des Flugstaubs. Dies zeigt, dass die eindosierten Partikel nicht mit dem Flugstaub koagulieren. Dies liegt daran, dass die Partikelkonzentration während der Gasfeuerung zu niedrig ist.

Cer dm/dlogDP µg/m3 200 160 120 80 40 0

Flugstaub dm/dlogDP mg/m3 200

160

120

80

40

0

0,01 0,1 1 10 20

Partikeldurchmesser d µm Flugstaub-Massenkonz.: 44 mg/Nm3 Cer-Massenkonz.: 111 µgCer/Nm3

Bild 12:

ELPI+ Messung der Partikel- m a s s e n v e r t e i l u n g v o m 17.03.2013, an Messstelle M3 – hinter Dampferzeuger, während der Dosierung von Ceroxid. Die Anlage wurde zu der Zeit nur mit Erdgas befeuert

Anzahlgrößenverteilung

Das Bild 13 zeigt die Anzahlgrößenverteilung des Flugstaubs (graue Balken), die mit- tels ELPI+ gemessen wurde, und die Umrechnung der Massengrößenverteilung des Cers (blau schraffierte Balken) in eine Anzahlgrößenverteilung. Die Verschiebung der Verteilung im Vergleich zu Bild 12 ergibt sich durch die Umrechnung der Masse in ein Volumen unter Berücksichtigung der Dichte von 7,2 g/cm³ für Ceroxid. Die gestrichelte Linie zeigt die Größenverteilung des zudosierten Ceroxids aus der SMPS-Messung des Ceroxid Aerosols bei den Laborversuchen ohne Flamme (Bild 7).

Hinter Dampferzeuger zeigt der Flugstaub eine unimodale Anzahlgrößenverteilung mit einem Modalwert von 17 nm, bei einer Gesamtanzahlkonzentration von 9,8 • 106 cm-³.

Partikel im Größenbereich zwischen 0,005 bis 0,1 µm entstehen typischerweise durch Gas-Partikel Konversion, also durch Nukleation und Kondensation von Verbren- nungsprodukten durch die Abkühlung des Abgases im Dampferzeuger [6]. Cernuschi et al. [2] haben die Flugaschen < 50 nm von vier Hausmüllverbrennungsanlagen auf ihre chemische Zusammensetzung hin untersucht und hohe Anteile an Chloriden (21 Prozent), Nitraten (13 Prozent), Ammonium (9 Prozent) gefunden. Der Massen- anteil an Metallen, wie Chrom, Eisen, Nickel, Zink und Blei lag bei 17 Prozent.

Die Anzahlgrößenverteilung des Ceroxids ist ähnlich wie die der Flugasche und hat einen Modalwert von 0,017 µm, die Konzentration der Partikel ist jedoch um einen Faktor 100 niedriger. Wie in Abschn. 3.1. beschrieben, wurde in den Laborversuchen ohne Flamme für das eindosierte Tracermaterial eine Agglomeratgröße von etwa 65 nm gemessen, durch das Eindüsen in eine Flamme konnten Partikel mit einer Größe von unter 0,015 µm gemessen werden. Die Ergebnisse an der Pilot-Verbrennungsanlage zeigen ein ähnliches Bild.

Cer-Anzahlkonzentration dN/dlogDP

1/cm3 1,25 x 105 1,00 x 105 7,50 x 104 5,00 x 104 2,50 x 104 0,0

Flugstaub-Anzahlkonzentration dN/dlogDP 1/cm3 1,25 x 107

1,00 x 107

7,50 x 106

5,00 x 106

2,50 x 106

0,01 0,1 1 100,0

Partikeldurchmesser DP µm Flugstaub Anzahlkonz.: 9,8*106 cm-3 Ceroxid Anzahlkonz.: 4,1*104 cm-3 Cerox-Dosierung (SMPS aus Bild 7)

Bild 13:

ELPI+ Messung der Flugstaub- konzentration (graue Balken) und Umrechnung der Parti-kel- massenverteilung des analysier- ten Cers (blau-schraffierte Bal- ken) in eine Anzahlgrößenver- teilung an Messstelle 3 – hinter Dampferzeuger vom 17.03.2013.

Die blaue gestrichelte Linie zeigt die ursprüngliche Anzahl- größenverteilung der eindosier- ten Ceroxid-Partikel aus den Laborversuchen ohne Flamme

365 Freisetzung von Nanopartikeln bei der Abfallverbrennung

3.2.3. Staubfeuerung am 13. April 2013 Am 13. April 2013 wurde die Anlage mit einer Mischung aus Steinkohlestaub und Switchgras befeuert. An der Decke der Nachbrennkammer dient Messstelle 2 zur Aufzeichnung der Flammenfront mit einer VIS-Kamera. In Bild 14 ist eine Aufnah- me der Flamme während der Staubfeuerung zu sehen. Die Blaue Linie markiert die Außenwand der Nachbrennkammer, die

am oberen Ende abgeschnitten ist und so das Ende des Drehrohrs andeutet, das in die Nachbrennkammer hinein ragt. Die grüne Linie kreist die Fläche der Flamme ein, die für mehr als 0,5 Sekunden stabil ist und die rote Linie die momentane Flammenfläche. Die Flammenfläche nimmt etwa zwanzig bis dreißig Prozent des Querschnitts der Nachbrennkammer ein. Die Flammentemperatur wird durch ein Thermoelement bestimmt und liegt unkorrigiert zwischen 1.100 bis 1.200 °C.

Der Staubbrenner befindet sich im unte- ren Drittel der Nachbrennkammer. Die Staubkonzentration, bestimmt durch VDI 2066, lag an Messstelle 2 bei 230 mg/Nm³.

Anzahlkonzentration dN/dlogDP 1/cm3

3,0 x 107 2,5 x 107 2,0 x 107 1,5 x 107 1,0 x 107 5,0 x 106 0,0

CN = 1,8*107 cm-3

0,01 0,1 1 10

Partikeldurchmesser µm

Bild 15: Anzahlkonzentration im Abgas an Messstelle 3 vom 13.04.13, während der Staubfeuerung

Bild 14: VIS-Kameraaufnahme der Staub- feuerung, aufgenommen von der Decke der Nachbrennkammer in Richtung Drehrohr.

Anzahlgrößenverteilung ohne Ceroxid Dosierung Die Partikelanzahlkonzentration während der Staubfeuerung liegt hinter Dampf- erzeuger bei 2 • 107 cm-3, mit einem Modalwert von 100 nm. Nordsieck et al.

[8] sowie Zeuthen et al. [16] haben an Abfallverbrennungsanlagen vergleichbare Ergebnisse erzielt.

Wie bei den Dosierversuchen mit Gasfeu- erung (Abschnitt 3.2.2.), ist auch während der Staubfeuerung die Dosierung des Tra- cers an dieser Messstelle nicht durch die Online-Messtechnik nachweisbar. Dazu muss die chemische Analyse der Filter auf den Impaktorstufen herangezogen werden.

Massengrößenverteilung ohne Ceroxid Dosierung

Aus der Umrechnung der mit dem ELPI+ gemessenen Anzahlkonzentration über die Dichte ergibt sich an der Messstelle 3 (hinter Dampferzeuger) eine Flugstaubkonzen- tration von 410 mg/Nm³. Die ICP-MS Analyse der gesamten Partikelmasse weist eine Hintergrundbelastung von 28 µg Cer/Nm³ auf, Tabelle 3.

In Bild 16 ist die Partikelmassenverteilung dm/dlogDP (graue Balken) hinter Dampfer- zeuger zu sehen, die mit dem ELPI+ gemessen wurde, der Modalwert der dargestellten Verteilung liegt bei >10 µm. Die blau-schraffierten Balken zeigen die Partikelmassen- verteilung des in der Steinkohle enthaltenen Cers je Impaktorstufe als dm/dlogDP, mit einem Modalwert bei 2 µm. Die Summe aller Impaktorstufen ergibt eine Cer- Konzentration von 24 µg Nm³. Verglichen mit der theoretischen Cer-Konzentration aus der Steinkohlefeuerung entspricht dies einer Wiederfindung von vierzig Prozent.

Cer dm/dlogDP µg/m3 200 160 120 80 40 0

Flugstaub dm/dlogDP mg/m3 1.000

800

600

400

200

0,01 0,1 1 10 200

Partikeldurchmesser µm

Flugstaub-Massenkonz.: 410 mg/Nm3 Cer-Massenkonz.: 24 µgCer/Nm3

Bild 16:

ELPI+ Messung der Partikelmas- senverteilung vom 13.04.2013, an Messstelle M3 – hinter Dampferzeuger, ohne Cer-Do- sierung. Die Anlage wurde zu der Zeit mit eine Mischung aus Steinkohlestaub und Switchgras über den Staub-brenner befeuert Massengrößenverteilung mit Ceroxid Dosierung

In Bild 17 ist die ELPI+ Messung an Messstelle 3 während der Cerdioxid-Dosierung von 20 l/h Suspension dargestellt, mit einer gleichen Massengrößenverteilung der Flugasche wie in Bild 16. Aus der ELPI+ Messung geht eine Flugaschekonzentration von 380 mg/m³ hervor. Die schraffierten Balken zeigen das Ergebnis der Cer-Analyse der einzelnen Im- paktorstufen, in Summe liegen 90 µg Cer/m³ vor. Auch hier zeigt sich wieder die Analogie zu der Cer-Analyse der gesamten Partikelmassenkonzentration aus Tabelle 3, mit einer Konzentration von 84 µg Cer/m³ an M1 – Nachbrennkammer und 43 µg Cer/m³ an M3 (hinter Dampferzeuger). Der Modalwert der Cer-Massengrößenverteilung liegt bei 3 µm und korreliert mit dem der Flugasche. Der Vergleich der Messungen aus Gasfeuerung und Staubfeuerung zeigt die Verschiebung der Cer-Verteilung in Richtung des Modalwertes des Flugstaubs. Diese Verschiebung zeigt, dass die eindosierten Ceroxid-Nanopartikel mit den Partikeln mit einem Durchmesser von 3 µm aus dem Flugstaub koagulieren.

367 Freisetzung von Nanopartikeln bei der Abfallverbrennung

Die Koagulation ist eine Funktion der Partikelanzahl und stark von der Partikelgröße abhängig, d.h. die Koagulation läuft umso schneller ab, je höher die Anzahlkonzentra- tion ist und je kleiner die Partikel sind. Außerdem läuft die Koagulation mit steigender Verteilungsbreite schneller ab. Große Partikel haben eine große Oberfläche, aber eine geringe Diffusion, während kleinere Partikel schneller diffundieren, aber eine kleine Adsorptionsfläche haben. Die Koagulation zwischen einem 0,01 µm großen und einem 1 µm Partikel ist z.B. 500-mal schneller als die zweier 1 µm Partikeln und 180-mal schneller als zwischen zwei 0,01 µm großen Partikeln. Dabei nimmt die Masse des 1 µm Partikels durch die Koagulation nur um 0,1 Prozent zu. [6].

Bild 17:

ELPI+ Messung der Partikelmas- senverteilung vom 13.04.2013, an Messstelle M3 – hinter Dampf- erzeuger, mit einer Cer-Do- sierung von 20 l/h. Die Anlage wurde zu der Zeit mit einer Mischung aus Steinkohlestaub und Switchgras über den Staub- brenner befeuert

Cer dm/dlogDP µg/m3 200 160 120 80 40 0

Flugstaub dm/dlogDP mg/m3 1.000

800

600

400

200

0,01 0,1 1 10 200

Partikeldurchmesser µm

Flugstaub-Massenkonz.: 380 mg/Nm3 Cer-Massenkonz.: 90 µgCer/Nm3

Bild 18:

ELPI+ Messung der Flugstaub- konzentration (graue Balken) und Umrechnung der Partikel- massenverteilung des analysier- ten Cers (blau-schraffierte Bal- ken) in eine Anzahlgrößenver- teilung an Messstelle 3 – hinter Dampferzeuger vom 13.04.2013

Cer-Anzahlkonzentration dN/dlogDP

1/cm3 3,0 x 105 2,5 x 105 2,0 x 105 1,5 x 105 1,0 x 105 1,5 x 103 1,0 x 103 5,0 x 102

Flugstaub-Anzahlkonzentration dN/dlogDP 1/cm3 3,0 x 107

2,5 x 107

2,0 x 107

1,5 x 107

1,0 x 107

5,0 x 107

0,01 0,1 1

Partikeldurchmesser DP µm Flugstaub Anzahlkonz.: 2,4*107 cm-3 Cer Anzahlkonz.: 3,9*107cm-3

Anzahlgrößenverteilung mit Ceroxid Dosierung

Bild 18 zeigt die ELPI+ Messung des gesamten Flugstaubs (graue Balken) und die Um- rechnung der Cer-Größenverteilung (blau-schraffierte Balken) als Anzahlkonzentration.

Man beachte die Achsenunterbrechung der linken Y-Achse. Die Anzahlkonzentration des Flugstaubs zeigt eine ähnliche Verteilung wie in Bild 15 während der Staubfeue- rung ohne Cer-Dosierung, die Anzahlkonzentration liegt auch im gleichen Bereich bei 2,4 • 107 cm-³ und verändert sich durch den Start der Dosierung nicht wesentlich.

Die Gesamtanzahlkonzentration der Ceroxid-Partikel ist mit 4 • 104 cm-3 genauso hoch, wie am 17.03.2013 während der Dosierung mit Gasfeuerung (Bild 13). Vergleicht man diese beiden Messungen zeigt sich eine deutliche Abnahme der Partikelkonzentration in den Stufen 2 bis 4 etwa um Faktor 10. Diese Partikel haben mit den größeren Partikeln des Flugstaubs koaguliert und sind in den Stufen zwischen 1 µm und 10 µm zu finden.

In der Anzahlgrößenverteilung ist dies nicht ersichtlich, man sieht es jedoch durch die Verschiebung der Massengrößenverteilung in Bild 17. Die Ceroxid-Anzahlkonzen- tration auf der ersten Impaktorstufe (0,013 µm) ist im Vergleich zum Versuch mit Gasfeuerung fast unverändert.

4. Diskussion und Zusammenfassung

Ceroxid hat einen Schmelzpunkt von über 2.000 °C und gilt als temperaturbeständiges Material. Das ist, neben dem relativ seltenen Vorkommen und guter Detektierbarkeit, ein Grund, weshalb es als Tracerstoff bei den Freisetzungsuntersuchungen an der Pilot- Verbrennungsanlage ausgewählt wurde.

Die Laborversuche zeigen jedoch die Bildung von neuen Partikeln bei Durchmessern von kleiner 20 nm, mit Anzahlkonzentrationen von 107 cm-3. Dazu gibt es verschie- dene Hypothesen. Die hohe Anzahlkonzentration spricht für eine Verdampfung oder Sublimation der Ceroxidpartikel und einer Rekondensation in kühleren Zonen der Flamme, aber auch eine Deagglomeration der Agglomerate ist nicht ausgeschlossen.

In der Literatur wird die Verdampfungstemperatur von Metalloxiden in Abhängigkeit mit der Partikelgröße beschrieben und ein linearer Zusammenhang zwischen den bei- den Eigenschaften angegeben [15]. Für Ceroxid liegen jedoch keine experimentellen Daten vor.

Die Auswahl von Ceroxid als Tracerstoff für die Freisetzungsversuche wird nach den Laborergebnissen beibehalten, da Cer bis in den ppt Bereich durch ICP-MS nachweis- bar ist und im Hintergrund der Pilotanlage, im Verhältnis zu anderen verfügbaren Nanomaterialien nur in niedriger Konzentration vorhanden ist.

Zusammenfassend können aus den Ergebnissen an der Pilotanlage THERESA folgende Schlussfolgerungen gezogen werden:

• Die Verwendung von Ceroxid als Tracerstoff ist ein geeignetes Verfahren, um das Verhalten von NP im Abgas zu untersuchen.

369 Freisetzung von Nanopartikeln bei der Abfallverbrennung

• Die geringe Wiederfindungsrate von zehn Prozent ist mit Wandverlusten auf der Strecke von der Eindosierung am Drehrohrofenkopf bis zur Nachbrennkammer zu begründen. Im Gegensatz zur Eindosierung lässt sich die Cerkonzentration aus der verwendeten Steinkohle auf vierzig bis fünfzig Prozent im Abgas nachweisen.

• Die Messungen am Kamin zeigen eine Abscheidung des Cers in der Abgasreinigung von mindestens 99,9 Prozent. Der Wert bezieht sich auf die hinter Dampferzeuger gemessenen Cer-Konzentrationen im Bezug zur gemessenen Cer-Konzentration am Kamin. Nicht berücksichtigt sind Probenentnahmeverluste aus dem heißen Abgas, z.B. durch Thermophorese, wodurch sich der Abscheidegrad verbessern würde.

• Die Bestimmung der Partikelanzahlkonzentration im Abgas (SMPS und ELPI+) zeigt, dass die Anzahlkonzentration an Nanopartikeln mit einem Partikeldurch- messer von kleiner 100 nm um ein vielfaches höher ist, als die der Partikel größer 100 nm. Dabei handelt es sich jedoch nicht um die eingedüsten Ceroxid Partikel, sondern vermutlich um Alkali- und Erdalkaliverbindungen, die durch Kondensati- on aus der Gasphase bei der Abkühlung des Abgases im Dampferzeuger entstehen [3, 10].

• Die ICP-MS Analyse der Filterproben aus der Bestimmung der Gesamt-Massen- konzentration ergibt die gleichen Cermengen, wie die Summe der Cermengen auf den einzelnen Impaktorstufen des Niederdruckimpaktors. Damit ist die Cer-Ver- teilung über die einzelnen Größenklassen validiert.

• Der Vergleich der Cer-Verteilung bei Gasfeuerung und Kohlestaubfeuerung zeigt eine Verschiebung der Verteilung von 0,3 µm hin zu 3 µm. Während der Gasfeue- rung ist die Flugstaub-Konzentration so gering, dass die eindosierten Cer-Partikel kaum mit dem Flugstaub agglomerieren. Im Gegensatz dazu agglomerieren die eindosierten Ceroxid-Partikel mit dem Flugstaub aus der Kohlefeuerung.

Ziel der Untersuchungen war die Beantwortung der Frage, was mit synthetischen Nano- partikeln passiert, die während der thermischen Entsorgung von Nanomaterialien aus ihrer Matrix in das Abgas übergehen. Die Ergebnisse der Untersuchung zeigen, dass diese Partikel mit der Flugasche agglomerieren und nicht mehr als Nanopartikel vorliegen. An der Messstelle hinter Dampferzeuger wurden sie in der Größenfraktion 3 µm in der Flugasche nachgewiesen.

5. Quellen

[1] BMBF (Hg.): nano.DE-Report 2013. Status quo der Nanotechnologie in Deutschland. 2013 [2] Cernuschi, S.; Giugliano, M.; Ozgen, S.; Consonni, S.: Number concentration and chemical

composition of ultrafine and nanoparticles from WTE (waste to energy) plants. In: Science of The Total Environment (420). 2012

[3] Deuerling, Ch.; Maguhn, J.; Nordsieck, H.; Benker, B.; Zimmermann, R.; Warnecke, R.: Investi- gation of the Mechanisms of Heat Exchanger Corrosion in a Municipal Waste Incineration Plant by Analysis of the Raw Gas and Variation of Operating Parameters. In Heat Transfer Engineering 30 (10-11), 2009, S. 822–831

[4] Greßler, S.; Gazsó, A.; Wagner, L.-M.: Definitionen. In André Gazsó, Julia Haslinger (Hrsg.):

Nano Risiko Governance. Wien: Springer Vienna, 2014, S. 133–149.

[5] Grimm Aerosoltechnik: SMPS 5.400. Bedienungsanleitung.

[6] Hinds, W. C.: Aerosol technology. Properties, behavior, and measurement of airborne particles.

2nd ed. New York: Wiley. 1999

[7] Krug, H.(Hrsg.): Nanotechnology. Weinheim, Chichester: Wiley-VCH; John Wiley (distributor) (2).2008

[8] Kulkarni, P.; Baron, P. A.; Willeke, K. (Hrsg.): Aerosol measurement. Principles, techniques, and applications. 3rd ed. Hoboken, N.J.: Wiley. 2011

[9] Nordsieck, H.; Müller, V.; Rommel, V.; Warnecke, R.: Partikel aus kondensierbaren Rauchgas- Bestandteilen in MVA-Kesseln. VDI Fachtagung, 22.-23- Juni, 2010, Frankfurt a.M.

[10] Sippula, O.; Koponen, T.; Jokiniemi, J.: Behavior of Alkali Metal Aerosol in a High-Temperature Porous Tube Sampling Probe. In Aerosol Science and Technology 46 (10), 2012, S. 1151–1162 [11] Struwe, J.; Schindler, E.: Bedeutung von Nanomaterialien beim Recycling von Abfällen. Arbeits-

papier 270. With assistance of Oliver Pfirrmann, Elias Kost. Edited by Hans-Böckler-Stiftung.

2012

[12] Umweltbundesamt: Aufkommen, Beseitigung und Verwertung von Abfällen 2010.

[13] VDI 3867 – Blatt 3: Bestimmung der Partikelanzahlkonzentration und Anzahlgrößenverteilung von Aerosolen. Elektrisches Mobilitätsspektrometer.

[14] Walser, T.; Morawska, L.; Brogioli, R.; Erismann, E.; Flamigni, L.; Hattendorf, B.: Persistence of engineered nanoparticles in a municipal solid-waste incineration plant. In Nature Nanotech.

2012

[15] Xiong, S.; Qi, W.; Cheng, Y.; Huang, B.; Wang, M.; Li, Y.: Universal relation for size dependent thermodynamic properties of metallic nanoparticles. In Phys. Chem. Chem. Phys. 13 (22), 2011, S. 10652

[16] Zeuthen, J. H.; Pedersen, A. J.; Hansen, J.; Frandsen, Flemming J.; Livbjerg, H.; Riber, Ch.; Astrup, Th.: Combustion aerosols from municipal waste incineration – effect of fuel feedstock and plant operation. In Combustion Science and Technology 179 (10), 2007, S. 2171–2198

Inserat

Steinmüller Babcock Envi-

ronment

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Karl J. Thomé-Kozmiensky, Michael Beckmann (Hrsg.):

Energie aus Abfall, Band 12

ISBN 978-3-944310-18-3 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2015

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, M.Sc. Elisabeth Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel

Erfassung und Layout: Ginette Teske, Sandra Peters, Berenice Gellhorn, Cordula Müller, Carolin Bienert, Janin Burbott

Druck: Mediengruppe Universal Grafische Betriebe München GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funk- sendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9.

September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig.

Zuwiderhandlungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.