Anwendung modifizierter NiCrMo-Legierungssysteme zum Schutz der Rauchrohroberfläche

in Abfallverbrennungsanlagen

Iain Hall, Kwang Han, Triratna Shrestha und Daniel Spálenka

1. Hintergrund ...332

2. Schweißplattierung ...332

3. Thermische Spritzschichten in WtE-Anlagen ...333

4. Schlussfolgerungen ...341

5. Quellen ...342

Weltweit wächst die Kapazität der Märkte der thermischen Abfallverwertung und -verbrennung kontinuierlich weiter, während in Bezug auf mit fossilen Brennstoffen betriebenen Anlagen ein Rückgang zu beobachten ist und die nukleare Stromerzeugung begrenzt ist. Diese Entwicklung wird von dem wachsenden Bedürfnis begleitet, mehr korrosive Materialien bei höheren Temperaturen zu verbrennen und mehr Energie zu gewinnen. Dies ist Ursache einer Verantwortungslast für Betreiber von Anlagen, andererseits stellt es jedoch erneut Chancen für das thermische Spritzen als eine kos- tengünstige Lösung für den Schutz von Rauchrohren zur Verfügung. Während einige alternative In-Situ-Technologien wegen Wartungs- und Opportunitätskosten als auch Zugangseinschränkungen ausgeschlossen werden können, kann die Technologie des thermischen Spritzens eine Lücke füllen, indem sie einen neuen, zuverlässigen und flexiblen Prozess sowie Werkstofftechnologien für sowohl mittel- als auch langfristigen Schutz der Rohre der Membranwand und des Überhitzers bietet. Während, historisch gesehen, die auf thermischem Spritzen basierenden Lösungen in der energetischen Abfallverwertung nicht gleichmäßig angewendet wurden, rücken sie in der Prozess- und Werkstofftechnologie vor, im Besonderen in Bezug auf die energetische Abfall- verwertung dermaßen vor, dass sie beinahe die Beschichtungseffektivität erreichen wie die von hochlegierten Werkstoffen. Dies ist durch die Modellierung in Laboren und Labormaßstab-Tests und -versuche, die durch OEM und in Betrieben durchgeführt wurden, bestätigt worden.

Korrosion | Werkstoffe

1. Hintergrund

Das Bedürfnis, die Abfallverbrennungskapazität zu erhöhen, sei es wegen Siedlungs- abfall- oder Industrieabfall-Anforderungen, ist infolge Null-Abfall-Deponierung und progressiver Recycling-Richtlinien gewachsen. Für viele europäische und japanische Märkte ist die Abfallverbrennung die einzige durchführbare Alternative zu den frü- heren Methoden der Entsorgung. Die Deponierrichtlinie der Europäischen Union (1999/31/EC) schließt gewisse Materialien ausdrücklich aus, wie z.B. Krankenhaus- abfälle, Reifen und gewisse reaktive und entzündbare Werkstoffe aus Abfalldeponien, [4] Die Europäische Richtlinie forderte eine über fünfzig Prozent-Verringerung aller Siedlungsabfälle in den Deponien bis zum Jahr 2013. Weitere, 2014 vorgeschlagene, Überarbeitungen habe die obige Vorschrift auf vollständige Abschaffung von Wert- und Schadstoffen aus Deponien bis zum Jahr 2025 ausgedehnt. Heutzutage werden weltweit über 2.200 Abfallverbrennungsanlagen betrieben, mit einer Entsorgungskapazität von insgesamt ungefähr 280 Millionen Tonnen Abfall pro Jahr. Über 250 Anlagen thermischer Abfallverwertung mit einer Kapazität von fast 60 Millionen Tonnen pro Jahr sind in der Zeitperiode von 2010 bis 2014 in Betrieb genommen worden. Es wird mit dem Aufbau von fast 550 neuer Anlagen mit einer Kapazität von 150 Millionen Tonnen pro Jahr bis zum Jahr 2024 gerechnet. Die vorhandenen Anlagen bedürfen einer Modifizierung und Maßnahmen zur Effizienzerhöhung [5].

Das Vorhandensein von hoch-korrosiven Elementen in den Ersatzbrennstoffen, wie z.B.

Cl, S, Na, Zn, Pb, Al, in Verbindung mit freiem H2O und oxidierenden Bedingungen kann es zu schneller Korrosion der Rauchrohr-Membranwände und Überhitzerrohre führen. Um den Umfang dieses Verschleißes zu minimalisieren, und somit die Anla- gensicherheit zu erhöhen, werden die Anlagenbetreiber vorsichtshalber die maximalen Dampfbedingungen bei 400 °C (752 °F) und 40 bar (580 psi.) aufrechterhalten. Die erhöhten Anforderungen an Energieeffizienz und Emissionsregelungen [3] verlangen die sogenannte 2 Sekunden/850 °C Regel bei der eine Temperatur von mindestens 850 °C, oder 1.100 °C im Falle von halogenierten organischen Stoffen für die Dauer von mindestens zwei Sekunden im Brennraum aufrechterhalten werden muss und welche noch schlimmere Rohrverschleißbedingungen als Folge hat.

Eine der wichtigsten Methoden der Sicherheitserhöhung und zugleich Erweiterung der Betriebsparameter für die Anlagen thermischer Abfallverwertung (WtE vom Engl.

waste-to-energy) ist die Anwendung von korrosionsbeständigen Oberflächenbehand- lungen. Die angewendeten Haupttechniken sind feuerfeste Auskleidung, Austausch von Rohren mit Ni-Legierung, Schweißplattierung und thermische Spritzschichten.

2. Schweißplattierung

Der Einsatz feuerfester Auskleidung reduziert die Effektivität von Wärmeübertra- gungsflächen und ist deswegen nur begrenzt anwendbar. Die Schweißplattierungs- Technologien sind im großen Umfang angewendet worden, wobei die 625-Legierung das am häufigsten spezifizierte Material war. Ausgiebige Tests von diesem Material unter Hochtemperatur-Gas-und-Asche-Abdeckung als Korrosionsbedingungen führten zu positiven Ergebnissen für das Legierungsmaterial [1].

Korrosion | Werkstoffe

Bild 1:

Korrosionsangriff von Den- driten durch Sauerstoff und Metallchloride

Quelle: Spiegel, M.: Korrosionsarten und Korrosionsmechanismen in Müllver- brennungsanlagen. Max-Planck-Institut, Improving Waste Incineration Perfor- mance Conference. Stuttgart, 1999

Anwendungen vor Ort waren zwar weitgehend erfolgreich, aber wegen hoher Auf- mischung bei langsamer Schmelzbad-Abkühlung nicht immer zuverlässig. Dadurch bilden sich dendritische Strukturen, die in diese eisenreiche Zone reichen. Dies führt, in Verbindung mit der Kohlenstoffabsorption aus dem Material der Kohlenstoffstahl- rohre, zur Entstehung von korrosionsempfindlichen Hartmetallen, die das Material empfindlich gegen lokale Korrosionsangriffe (Bild 1) unter der Einwirkung von Salz- Schmelzen [2, 6, 13] machen. Andere Einschränkungen für den Schweißplattierung- Prozess sind die verhältnismäßig langsame und kostenaufwendige Abschmelzleistung sowie die umständige Automation an den Decken und in den Ecken. Es ist außerdem nicht geeignet für In-Situ-Anwendungen an einzelnen Überhitzerrohren.

Thermische Spritzschichten werden immer häufiger in WtE-Anlagen eingesetzt, da sie diese einige dieser Probleme überwinden können. Diese Technologie ist gut geeignet für In-Situ-Zwangslagen-Anwendung, wo die höhere Deckungsgeschwindigkeit sowohl die Material- als auch Opportunitätskosten reduziert. [5] Das thermisches Spritzen ist aus metallurgischer Sicht ein Kaltprozess, wo das Substrat wenig erwärmt wird, es findet keine Aufmischung des Basismetalls und nahezu keiner Verzug der Rohre statt.

Eine zusätzliche Kühlung der Rohre während der Applikation, z.B. durch die Zwangs- umwälzung des Wassers durch den Wasser-Dampf-Kreis ist absolut nicht notwendig.

3. Thermische Spritzschichten in WtE-Anlagen

Historische Erfahrung Thermisches Spritzen als eine in hochkorrosiven Einsatzbereichen, wie WtE, ange- wendete Technologie, hat eine wechselvolle Geschichte. Dies ist auf solche Faktoren wie a.) Material und Prozess, sowie b.) Anwendungstechnik zurückzuführen. Die sich aus dem letzteren ergebenden Probleme und Herausforderungen sind gleich so- wohl in der Schweißplattierung als auch im thermischen Spritzen, wie z.B. aufgrund unzureichender Oberflächenvorbereitung, zu finden. Die Analyse von Frühausfällen hat gezeigt, dass die primäre Ursache in der Substratkorrosion und in den späteren Abplatzungen zu suchen ist.

Das folgende Bild 2 bietet eine Veranschaulichung, die zum besseren Verständnis der Mechanismen, die den Korrosionsangriff in dieser Anwendung antreiben [9].

Korrosion | Werkstoffe

Bild 2:

Korrosionsmechanismen in Salz/Asche-Ablagerungen an Rauchrohren

Ablagerung

Korrosion- Produkte Rohrmetall Fe2O3

Cl2

O2

O2 O2

HCI

Fe2O3 SO2+O2 SO2+O2 NaCl

Na2O

NaHSO4, Na2SO4 Fe

Fe SO2+O2+H2O

FeCl2 FeCl2

Na2S2O7 Fe

FeSFeO

Wie man hier sehen kann, sind die primären Korrosionsmechanismen die Chlorierung/Oxidation oder Sulfidation von Fe mit Cl oder S aus dem in der Asche präsenten Salz. Obwohl dieses Rohr bei 400 °C betrieben werden kann, ist es möglich, wenn man den Tempera- turgradienten durch die Ablagerung mit betrachtet, dass die Test-Oberflächentem- peraturen unter deutlich höher sind. Dies ermöglicht die Entstehung von beliebigen Mengen von durch Asche gedeckten Korrosionsbedingungen mit positiven Ergebnissen der Salz-Schmelz-Eutektika, mit niedrigen Schmelzpunkten, für die Ablagerung an der Knetlegierung [1].

Manche von ihnen werden in der Tabelle 1 aufgelistet.

Eutektik Schmelzpunkt

Gew.-% °C

ZnCl2 318

PbCl2 498

48 ZnCl2 – 52 KCl 250 82 ZnCl2 – 18 KCl 262 84 ZnCl2 – 16 KCl 262 73 ZnCl2 – 27 PbCl2 300 31 NaCl – 69 PbCl2 410 21 KCl – 79 PbCl2 411 17 NaCl – 83 PbCl2 415 39 ZnCl2 – 50 KCl – 11 PbCl2 275 35 ZnCl2 – 48 NaCl – 17 PbCl2 350 16 NaCl – 40 KCl – 44 PbCl2 400 K2SO4 – Na2SO4 – ZnSO4 384 KCl – ZnCl2 – K2SO4 – ZnSO4 292 K2SO4 – Na2SO4 – CaSO4 776 Tabelle 1: Salz-Eutektika-Schmelz-Temperatur

Obwohl einige der Eutektikum-Chlor-Salze bei niedriger Temperatur schmelzen kön- nen, was Bedingungen für die Heißkorrosion schafft, kann das Chlor die Oxidationsrate beschleunigen, selbst wenn es in der Dampfphase präsent ist. Cl2-Gas, HCl-Gas oder NaCl-Dampf.[8]

In Umgebungen mit hohem Schwefelgehalt kann die Schwefel-Durchdringung zu Eisen-Sulfidation führen, die zwei Mechanismen schließen sich normalerweise jedoch einander aus.

Einige Beschichtungsteile von mehreren europäischen WtE-Anlagen sind analysiert worden, Linkoping Power Plant, Abfallverbrennungsanlage der Stadt Solingen, WtE Stadtwerke Düsseldorf und Berliner Stadtreinigung Berlin, [11, 12, 14, 15]. Die Analyse

Korrosion | Werkstoffe

ergab, dass in der Präsenz von schwefel- und chlorhaltigen Umgebungen, das Chlor am meisten durchdringend und penetrant durch die verflochtene Porosität in der Be- schichtung ist und es sammelt sich auf in dem Beschichtungs-/Substrats-Interface in der Form von FeCl2. Dies ist mithilfe des Mapping-Verfahrens der energiedispersiven Röntgenspektroskopie (EDS) der Rohr-/Beschichtungssegmente bestimmt worden.

Diese Reaktion sowie die darauffolgende Oxidation an dem Beschichtungssubstrat- Interface verursacht gegeben falls eine Beschichtungsablösung.

Es ist kein Beschichtungsfehler durch den Verschleiß von dem Beschichtungsmate- rial selbst festgestellt worden, unvermeidlich poröse Beschichtungsmaterialien waren empfänglich gegen Permeabilität und damit Substratangriff.

Beschichtungsentwicklung Die anfänglichen Beschichtungsanwendungen in den USA waren zum großen Teil erfolgslos, da das frühe Lichtbogen-Spritzen durch Substratangriffe und Beschich- tungsabplatzungen scheiterte. Nach der Bestimmung der Permeabilität als Hauptfaktor für den in der früheren WtE-Beschichtung erlebten Misserfolg, wurde das Augenmerk auf die Entwicklung von im thermischen Spritzen-System gebrauchten Prozessen und Materialien. Die 625-Legierung ist für ihre ausreichende Korrosionsbeständig- keit bekannt und ist deswegen als Benchmark-Material für die Optimierung gewählt worden. Zwei Systeme sind in den In-Situ-Anwendungen des thermischen Spritzens besonders verbreitet:

1. Das Lichtbogen-Drahtspritzen, wobei der Metalldraht, üblicherweise mit 0.063mils Durchmesser, an zwei Spulen gewickelt, von zwei Spulen durch ein Drive-by-Wire- System in die Spritzpistole versorgt. Es entsteht in diesen zwei Drähten ein Gleich- spannungspotential und, wenn sie sich durchschneiden, ein Lichtbogen brennt zwischen ihnen, der die Drahtspitzen verschmelzen lässt. Ein Luftstrom, gerichtet durch diesen Kreuzungspunkt, streift die geschmolzenen Metalltropfen von den Drahtspritzen, diese fliegen in Richtung des Substrats, wirken darauf ein, formen ein Splats und erstarren. Die Lichtbogen-Spritzprozesse teilen sich weiter auf in Hochgeschwindigkeitsprozesse (HVAS vom engl. High Velocity Arc Spray) und konventionelle, Standard-, Zweiphasen- (TWAS vom engl. Twin Wire Arc Spray) Prozesse oder Prozesse mit geringer Geschwindigkeit (Low Velocity Arc Spray).

Vgl. die Bilder 3 und 4 mit mikroskopischen Aufnahmen von 625-Legierungs- Spritzbeschichtungen, ausgeführt nach verschiedenen Systemen.

2. Der HVOF-Prozess (High Velocity Oxy-Fuel), wo das Metallpulver-Rohmaterial in eine Hochgeschwindigkeits-Flammspritzpistole eingeführt wird. Die Verbren- nung der Gase generiert Hochtemperatur-Verbrennungsprodukte. Das Pulver wird kontinuierlich in diese Zone aus dem hinteren Teil der Kanone eingespritzt und es wird erhitzt bis es einen plastischen Zustand erreicht. Der durch die Verbrennung entstandene Gasstrahl verlässt die Düse treibt die Pulverpartikel hinaus aus der Pistole. Beim Aufprall auf das Substrat formen die Partikel flache Splats und er- starren sofort. Dann werden die Partikel ähnlich aufgelagert und es baut sich eine Beschichtungsschicht auf bis zu einer bestimmten Dicke.

Korrosion | Werkstoffe

Bild 3: Mikroskopische Aufnahme des konventionellen Zweiphasen-Licht- bogen-Spritzprozesses (TWAS) (Twin Wire Arc Spray)

Bild 4: Mikroskopische Aufnahme des Hochgeschwindigkeits-Flamm- spritzprozesses (HVAS) (High Velocity Arc Spray)

Prozessverfeinerung – Draht-Spritzen-Technologie

Durch die Änderung der Prozessgestaltung und -charakteristik des Brenners im thermischen Spritzen, kann die Splats-Zusammensetzung an einem beliebigen Punkt zwischen diesen zwei Positionen bestimmt werden, indem der Abstreifungswinkel und Leistungsdichte dem Kreuzungspunkt der Drähte geändert werden. Bild 5 illustriert diesen Effekt.

Bild 5: Änderung der Beschichtungsqualität mithilfe der Prozessmodifizierung (mikroskopische Aufnahmen in derselben Vergrößerung)

Wie bereits aufgezeigt wurde, es kann eine große Vielfalt in der Beschichtungsstruk- tur innerhalb eines einzelnen Rohstoffes geben. Um die Effektivität einer bestimmten Beschichtung in Bezug auf eine durchlässige korrosive Sorte, sind elektrochemische

Korrosion | Werkstoffe

Prüfungen durchgeführt worden als eine Methode der quantitativen Bestimmung der Korrosionsgeschwindigkeit beim Vergleich zweier Materialien. Um die Prüfgeräte für diese Experimente zu kalibrieren, ist der Potentiostat getestet worden, und zwar unter Anwendung der in ASTM G5 bestimmten Standardreferenztestmethode.

Es ist die Tafel-Analyse für die Bestimmung der Korrosionsgeschwindigkeitsmessun- gen aus dem potentiodynamischen Testsatz. Diese Technik ist verwendet worden, damit ein Wert der Korrosionsgeschwindigkeit für verschiedene Beschichtungen in einer NaCl-Wasserlösung von 0,1N HCl. Während eines langsamen Übergangs von den Potentialwerten von -200 mV zu +200 mV, relativ zum EOC (offener Stromkreis) ist der Zellenstrom gemessen worden. Die verwendete Abtastzeit betrug 1 mV/s mit Messintervallen von 2 Sekunden. Die Anpassung der Daten an das Standardmodell ergab einen Schätzungswert von ICORR (Korrosionsstromdichte) die zur Berechnung der Korrosionsgeschwindigkeit verwendet wurde. Alle Berechnungen basierten auf einer Dichte von 7,87 g/cm3 und der Äquivalentmasse von 27,92. Die Testzelle misst die Aktivität des Substratmaterials an verschiedenen Stellen der Beschichtung. Da alle in dieser Testsequenz bewerteten Materialien 625-Legierungsmaterialien waren, es ist auch eine repräsentative 625-Legierungs-Probeplatte bewertet worden, um den Grad der Aktivität des Materials an sich zu bestimmen. Man muss hier bemerken, dass die Korrosionsgeschwindigkeitswerte sensible sind, und obwohl miteinandervergleichbar, doch sie vertreten nicht die tatsächliche Korrosionsgeschwindigkeit, die an einem Rauchrohr aufgrund unterschiedliche Elektrolyten-Konzentration und -Temperatur zu erwarten sind.

Die TWAS- und HVAS-Lichtbogen-Beschichtungen sind im Hinblick auf unterschied- liche Dicke bewertet worden. Draht-Spritz-Systeme formen grundsätzlich Beschich- tungen mit dünnen interlaminaren Streifen von Oxydmaterial. Dieses interlaminare Oxyd entsteht infolge laufender Oxidation der Partikel. Da die Partikel vollständig geschmolzen sein müssen, um sich von dem Draht zu separieren, und an dem Lichtbo- gen während der Separation erhitzt werden, haben sie ein hohes Oxidationspotential.

Die Messungen der Zusammensetzung der Oxydschicht mithilfe von EDS zeigt die Dominanz des Chrom-Oxyds. Diese Oxydstreifen sind an manchen Stellen schwamm- artig und zerbrochen und als solche stellen sie eine potentielle Leitung für korrosive Medien. Dies hinterlässt dann auch an Oxydschichten angrenzende Bereiche, aus de- nen Chrom entleert wurde und die reich an Nickel sind, und somit auch empfindlich gegen Korrosion. Bild 6 zeigt die Abhängigkeit der Korrosionsgeschwindigkeit von der Beschichtungsdicke für hohe und niedrige Geschwindigkeit am Ende des Bereiches.

Die bei den Messungen der niedrigen Geschwindigkeit erkennbare Streustrahlung ist wahrscheinlich auf die große Größe der Splats zurückzuführen sowie die statistische Wahrscheinlichkeit der interkonnektierenden Porosität durch das Substrat, als auch dickere Oxydstrukturen, die den Ionentransport begünstigen. Es lässt sich aufgrund der hohen Korrosionsgeschwindigkeit in diesen Betriebsbedingungen erkennen, dass in Bezug auf den konventionellen Prozess, wenig oder kein Schutz angeboten wird.

Das Hochgeschwindigkeitssystem bewährt sich besser, da die kleinere Splats-Größe sowie die größere Zahl von Partikeln zwischen der Beschichtungsoberfläche und dem Substrat den Grad der interkonnektierenden Porosität deutlich reduziert.

Korrosion | Werkstoffe

Bild 6:

Korrosionsgeschwindigkeit ver- sus Beschichtungsdicke für Hoch- und Niedriggeschwindig- keitssysteme

Korrosionsgeschwindigkeit bei 625-Legierungsbeschichtungen mit hoher und niedriger Geschwindigkeit versus Dicke Korrosionsgeschwindigkeit

mpy 1.200 1.000 800 600 400 200 0

0 20 40 60 80 100

Hohe Geschwindigkeit Hochgeschwindig- keitstrend

niedrige Geschwindigkeit Niedrig-Geschwindig- keitstrends

Beschichtungsdicke mils

Der Prozessmechanismus, der die Splats-Verfeinerung antreibt ist in Bild 7 zu sehen, wo die gesamte Luftkraft (nicht die Geschwindigkeit), mit der das geschmolzene Ma- terial von der Drahtspitze abgestreift werden kann, die Korrosionsgeschwindigkeit zu reduzieren scheint.

Korrosionsgeschwindigkeit mpy

600 500 400 300 200 100 0

Düsen-Luftkraft hp/in2 625-Legierung-Trend 20 mils

0 2 4 6 8

Partikelabstreifende Kraft versus Korrosionsgeschwindigkeit für die Lichtbogensysteme

Bild 7:

Korrosionsgeschwindigkeit versus Düsen-Luftkraft Verbesserungen der Luftstromkontrolle durch die Draht-Spritzen-Einheiten haben zu einem vierfachen Rückgang der Permeabilität geführt. Noch wichtiger ist die Tatsache, dass die Leistung der Beschichtung in korrosiver Umgebung besser vorhersagt werden

Korrosion | Werkstoffe

kann, und dass die Beschichtung weniger empfindlich ist gegen die in den traditionellen Lichtbogen-Systemen vorhandenen Anomalien. Diese Verbesserung wird durch gute Materialleistung in weniger korrosiven Bereiche der WtE-Anlagen bekräftigt.

Prozess- und Materialverfeinerung – Pulver-Rohmaterial-Technologie Optimierung von HVOF-Systemen findet im Rahmen von Routinetätigkeiten wie Feineinstellungen und Kalibration neuer Gasstromparameter statt, womit die Aufla- gerungseffizienz gesichert wird. Dies weist generell auf gute Beschichtungsqualität hin.

Die größten Vorteile in Bezug auf die antikorrosive Leistung diese Materialien sind allerdings auf die Flexibilität der Pulver zur Verbesserung der Zusammensetzung der Standardlegierungen im Bereich besserer Mikrostruktur, Verbundfestigkeit und, in manchen Fällen, auch Erosionseigenschaften, zurückzuführen. Diese Entwicklung kann bei niedrigerem Tempo auftreten, und zwar aufgrund verkürzter Durchlaufzeiten und der in der Lieferung verlangten Losgrößen von neuen Pulvermaterialien.

Bild 8 illustriert Korrosionsdaten von zwei 625-Legierungs-Beschichtungen. Diese sind um einige Prozentpunkte in Bezug auf die Nennzusammensetzung modifiziert worden, doch wie es der IGS 2.025 - Materialdarstellung zu entnehmen ist, einem mo- difizierten NiCrMoNbXX-System, ist der Unterschied in der Leistung auffällig. Bei der Dicke von 12 zu 15 mils erreicht dieses Material eine Korrosionsgeschwindigkeit von 1,5 mpy, die fast belanglos ist im Vergleich zu der Korrosionsgeschwindigkeit höher als 600 mpy für konventionell verwendete Lichtbogen-Spritzmaterialien. Das frühere NiCrMoNb-Material, IGS 2.100CB ist schon intensiv in der Altreifenverbrennung und in den Verbrennungsanlagen zum Recycling von Elektronik-Kupfer eingesetzt worden.

Korrosionsbeständigkeit

von modifizierten Hochgeschwindigkeits-Brennstoff- 625-Legierungs-Beschichtungen

Korrosionsgeschwindigkeit mpy

70 60 50 40 30 20 10 0

0 5 10 15 20 25 30 35

Beschichtungs-Dicke mils

2-025 2-100CB 625-Legierungsplatte

Bild 8:

Korrosionsbeständigkeit von HVOF-Materialien vom Typ 625-Legierung

Um die Hochtemperatur-Korrosionsbedingungen zu simulieren, wurden einige Be- schichtungssegmente in einen Autoklav mit zu feuchter Masse gemischten NaCl, KCl und Asche eingelegt und an den Coupon angelegt. Nach gewisser Zeit von Anwendung

Korrosion | Werkstoffe

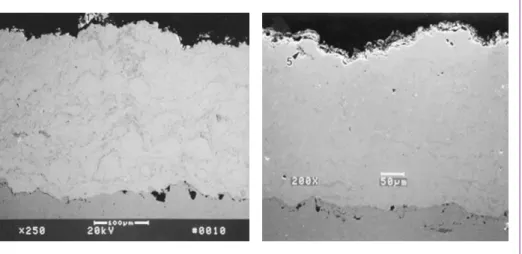

erhöhter Temperatur (550 °C), hat man die Coupons abkühlen lassen, bevor sie dann weiter in Segmente zwecks mikroskopischer Bewertung geteilt wurden. Bild 9 zeigt Beschichtungen im Zustand vor und nach dem Test.

Bild 9: 625-Legierung als gespritzte und modifizierte 625-Legierungs-HVOF-Beschichtung in dem Zustand nach der Einwirkung

Korrosionstests sind auch von Babcock Hitachi KK durchgeführt worden. Es war ein Autoklav mit dosierten Mengen an SO2. HCl, CO2, N2 und H2O Gasströmen im Einsatz. NaSO3, K2SO4, NaCl, KCl und Asche bei 550 °C sind zum Testen modi- fizierter NiCrMoNb- und NiCrMoXX- Materialien im Vergleich zur 625- und 2.25Cr1Mo-Legierung in dem Autoklav verwendet worden. Die Ergebnisse wer- den im Weiteren präsentiert [7].

Material Korrosionsverlust μm

IGS 2.025 16

IGS 1.027 60

625 Legierung 27

2.25Cr1Mo 586

Tabelle 2: Daten aus den WtE-Hochtem- peratur-Korrosion-Simulations- prüfungen

Zwar kann mit diesem auf Pulver basierten Prozess eine außerordentliche Leistung erreicht werden, doch es gibt eine Einschränkung der HVOF-Beschichtungen – es geht um die Anforderungen der parametrischen Kontrolle und der Oberflächen- endbearbeitung in Bezug auf den Anspruch, das erwünschte Ergebnis zu erreichen.

Darüber hinaus haben die HVOF-Beschichtungen höhere Eigenspannungen. Diese Bedingung ist Ursache von zwei Einschränkungen für die Anwendung vor Ort. Zum ersten verlangen die auf die Dicke konzentrierten Kontrollen der Beschichtung ein relativ straffes Band zwischen der minimalen zur Korrosionsmäßigung erforderlichen und der maximalen tolerierbaren Beschichtungsdicke, bevor die Eigenspannungen die Verbundfestigkeit überwinden, und der Beschichtungsbruch riskieren. Diese Faktoren haben einen Einfluss auf die Reparierbarkeit und die Verbindungen zwischen den angrenzenden Beschichtungsbereichen.

Korrosion | Werkstoffe

Materialverfeinerung – HVAS-Drahtförderungssysteme Die letztere Evolution auf dem Weg zur hocheffizienten hochlegierungshaltigen Metallbeschichtung von Oberflächen für korrosive Betriebsbedingungen ist dank der Verbindung von mikrostrukturellen Verbesserungen und Hochgeschwindigkeits- Drahtförderungs-Beschichtung (HVAS) erreicht worden, als auch der gewonnenen Erkenntnisse im Bereich der Material-Modifizierung mit dem pulver-basierten HVOF- Beschichtung.

Es gibt zahlreich Hochleistungs-NiCrMoXX-Legierungen mit nachgewiesener Knet- legierungs-Korrosionsbeständigkeit. Die große Herausforderung, dieselbe Leistung von dem Spritz-Beschichtungsmaterial zu gewinnen ergibt sich aus den dargestellten Schwächen des Spritz-Prozesses. Für die Legierungsmodifizierung der Drahtförderung ist eine neuartige Technologie entwickelt worden, damit die Spritz-Tropfen gegen die Materialdegradation desensibilisiert werden können und damit die Beschichtungs- spannung reduziert wird. Ein weiterer Vorteil ist die Anwendung von Hartphasen bei der Notwendigkeit, zusätzliche Oxidationsbeständigkeit zu sichern. Die strukturellen Aspekte der Förderung sind für den HVAS-Prozess feineingestellt, um eine feinkörnige und gleichmäßige Verteilung der Beschichtungschemie zu gewährleisten. Es ist eine bekannte Tatsache, dass, allgemein ausgedrückt, die Korrosionsbeständigkeit einer Le- gierung mit der PREN-Zahl korreliert ist, die wie folgt kalkuliert wird PREN = 1 x %Cr + 3,3 ( %Mo + 0,5 x %W ) + 16 x %N. Inconel alloy 625 und Hastelloy alloy C-276 Le- gierungen haben alle hohe PREN-Zahlen in dem Bereich von entsprechend 46,4 – 56,0 und 64,0 – 73,8. Das modifizierte Material zum thermischen Draht-Spritzen, IGS 5.470, in Verbindung mit der HVAS-Prozess-Technologie ergibt eine dichte Beschichtung mit niedriger Spannung mit der PREN-Zahl von 80. In einer neulich durchgeführten Prüfung in kontrollierter Umgebung von 400C, H2O und KCl/ZnCl Salzschlacke, ist keine Degradation der Beschichtung noch des Substrats festgestellt worden. Als erste von bereits einigen vielen Applikationen dieses Materials in Europa wurde im K36 der AEB Abfallverwertungsanlage in Amsterdam ein großflächiger Schutz angewendet.

4. Schlussfolgerungen

Im Hinblick auf die immer häufiger in den USA und auf dem europäischen sowie japanischen Markt zum Ausdruck gebrachte gesetzliche Anforderung, die Abfallver- brennungskapazität zu erhöhen und die Emission besser zu kontrollieren, wächst die Notwendigkeit, mittelfristige Lösungen mit niedrigen Opportunitätskosten zu imple- mentieren, um die Zuverlässigkeit der Anlagen zu verbessern.

Die auf thermischem Spritzen basierenden Lösungen haben sich seit ihren Anfängen, als die Technologie unzureichend war, um eine zuverlässige Lösung anzubieten, deutlich entwickelt. Fortschritte in Bezug auf Materialmodernisierung und Prozessverständnis haben zur Entwicklung von auf die Anwendung im thermischen Spritzen zugeschnit- tenen Legierungen geführt, die jetzt Korrosionsbeständigkeiten ergeben können, die denen der Knetlegierung entsprechen. Die Entwicklung von Legierungen und Prozessen hat es ermöglicht, NiCrMoXX-Beschichtungen zur Verfügung zu stellen, die über eine

Korrosion | Werkstoffe

höhere native Korrosionsbeständigkeit verfügen, sowohl im Bereich der Mikrostruktur und Chemie, als auch, nicht weniger bedeutend, in Bezug auf Anwendungstoleranzen, die für eine erfolgreiche In-Situ-Anwendung, Aufsicht und Wartung erforderlich sind.

Diese Ergebnisse sind durch ausgiebige Tests in eigenen Prüfanlagen, durch unabhän- gige OEM-Prüffeld-Qualifikationen, sowie gute Ergebnisse letzter Inspektionsbesuche an installierten Systemen bestätigt worden.

5. Quellen

[1] Baker, B.; Farr, N.: Corrosion resistant Features of High nickel Alloys in Relation to Waste Inci- neration Applications. Special Metals, Improving Waste Incineration Performance Conference.

Stuttgart, 1999

[2] Baker, B.; Kiser, S.; Webster; Cooper, C.: Welding Products for Extension of Waterwall and Su- perheater Tubing Life in Waste-to-Energy Plants. INCO Alloys International, Improving Waste Incineration Performance Conference. Stuttgart, 1999, S. 3

[3] Directive 2000/76/EC of the European Parliament and of the Council of 4 December 2000 on the incineration of waste, p. 11

[4] EU Council Directive (1999/31/EC) on the landfill of waste, Office for Official Publications of the European communities, pp. 1-19

[5] Fordham, R.J.; Baxter, D.; Hunter, C.; Malkow, T.: The impact of increasing demand for efficiency and reliability on the performance of waste-to-energy plants. Materials at High Temperatures 20(1), pp. 19-25

[6] Kreuger, J.: Operation experience and future perspectives with degradation at high steam para- meters in WtE-plants. Materials at High Temperatures 20(2), 2003, S. 185-193

[7] Kure Research Laboratory, Babcock Hitachi K.K.: Corrosion Test Results of Coating Samples made by Metalspray United. June 2003

[8] McNallan, M.J.; Liang, W.; Kim, S.H.; Kang, C.T.: Acceleration of High Temperature Oxidation of Metals by Chlorine. High Temperature Corrosion, NACE 6, 1981, pp. 316-321

[9] Miller, P.D.; Krause, H.H.: Corrosion of carbon and stainless steels in flue gases from municipal incinerators. National Incinerator Conference, American Society of Mechanical Engineers, 1972 [10] Shrestha, T.; Hall I.S.: Corrosion Mitigation Using Thermal Spray Coating. NACE Corrosion

2014, San Antonio

[11] Shui, Z.-R.; Verstak A.: Evaluation of coating chips received from a tire-waste firing boiler.

Linkoping Plant, Metalspray Technical Report, 1998

[12] Shui, Z.-R.; Verstak A.: Evaluation of coating chips received from WtE Boiler Superheater. Müll- verbrennungsanlage der Stadt Solingen, Metalspray Technical Report, 1996

[13] Spiegel, M.: Korrosionsarten und Korrosionsmechanismen in Müllverbrennungsanlagen. Max- Planck-Institut, Improving Waste Incineration Performance Conference. Stuttgart, 1999 [14] Wang, B.; Shui, Z.-R.: Metallographic examination of two 1-015b coated tube samples of wing

wall sections from WtE Plant Dusseldorf. 2001

[15] Wang, B., Shui, Z.-R.: Analysis of Coating Chips retrieved from a WtE Plant, Berliner Stadtrei- nigung, Berlin. Metalspray Technical Report, 2003

Korrosion | Werkstoffe

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Karl J. Thomé-Kozmiensky, Michael Beckmann (Hrsg.):

Energie aus Abfall, Band 14

ISBN 978-3-944310-32-9 TK Verlag Karl Thomé-Kozmiensky

Copyright: Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Stephanie Thiel Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2017

Redaktion und Lektorat: Dr.-Ing. Stephanie Thiel, Elisabeth Thomé-Kozmiensky, M.Sc.

Erfassung und Layout: Sandra Peters, Anne Kuhlo, Janin Burbott-Seidel, Claudia Naumann-Deppe, Ginette Teske, Gabi Spiegel, Cordula Müller

Druck: Universal Medien GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funk- sendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9.

September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig.

Zuwiderhandlungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.