Anlagenbilanzierung als Bewertungsinstrument für ein Qualitätsrecycling von Elektroaltgeräten

Vera Susanne Rotter, Julia Geiping, Sabine Flamme und Maximilian Ueberschaar

1. Status quo Recyclingquoten ...192

1.1. Erstbehandlung und Aufbereitung von Elektroaltgeräten ...194

1.2. Handlungsbedarf ...196

2. Bewertungsinstrumente ...196

2.1. Experimentelle Stoffflussanalyse einer Erstbehandlungsanlage ...197

2.2. Methodische Weiterentwicklung von Stoffbilanzen für kritische Metalle ...199

2.3. Von der Stoffbilanz zur recycling-orientierten Charakterisierung ...200

2.4. Anlagenbilanzierung im Betriebsalltag ...202

3. Schlussfolgerungen ...202

4. Literatur ...203 Der ständige und sichere Zugang zu Rohstoffen sowie der Wunsch nach Preisstabilität an den Rohstoffmärkten hat eine Diskussion um die Begriffe Ressourceneffizienz und Recycling ausgelöst. Besonders Elektro- und Elektronikaltgeräte, kurz EAG, werden aufgrund ihres hohen Gehaltes an hochfunktionalen Elementen als wichtige Sekundär- rohstoffquelle anerkannt. Ihr Recycling ist unabdingbar, um die oben genannten Ziele zu erfüllen, doch unterschiedliche Aspekte erschweren eine effiziente Nutzung dieses Stoffstroms. Betrachtet man den gesamten Lebenszyklus von Elektro- und Elektronik- geräten, d.h. vom Hersteller über den Verbraucher, der Sammlung und dem eigentli- chen Rückgewinnungsprozess, erfordert das Recycling angepasste und abgestimmte Vorgehensweisen. Unter anderem hängt dies mit der vorhandenen Schadstoffbelastung, der Komplexität der Geräte, der kurzen Innovations- und Nutzungsdauer sowie der hohen Dissipation der Elemente zusammen. Doch auch aufgrund fehlender Anreize in der gegenwärtigen Praxis, werden besonders die kritischen Metalle, die nur in geringen Mengen in Bezug auf das Gerätegewicht vorhanden sind, bedingt zurückgewonnen [1].

In dem vom BMBF geförderten Forschungsprojekt Integrierte Ansätze zur Rückgewin- nung von Spurenmetallen und zur Verbesserung der Wertschöpfungskette aus Elektro- und Elektronikaltgeräten – kurz UPgrade – versuchen Wissenschaftler der FH Münster und der TU Berlin gemeinsam in einem Verbund mit Partnern aus der Wirtschaft, die derzeitige Aufbereitungspraxis von Elektroaltgeräten zu optimieren. Denn durch eine optimale Verknüpfung aller Akteure entlang der Recyclingkette, d.h. vom Hersteller über den Aufbereiter bis hin zum Verwerter, kann eine Anreicherung von relevanten Spurenmetallen erzielt werden.

Im Rahmen des Forschungsprojektes werden alle Prozessschritte untersucht und Möglichkeiten der Optimierung erarbeitet. Das Ziel dieses Beitrages ist es, anhand exemplarischer Stoffflussanalysen an Erstbehandlungsanlagen sowie der detaillierten Charakterisierung von Rückständen aus der Aufbereitung Möglichkeiten und Grenzen der Steigerung der Wertschöpfung bei der EAG Behandlung zu zeigen.

1. Status quo Recyclingquoten

Die Diskussion um das künftige Recycling bislang nicht zurückgewonnener Techno- logiemetalle muss vor dem Hintergrund der allgemeinen Entsorgungssituation von Elektro- und Elektronikaltgeräten (EAG) betrachtet werden. Die Analyse der Sammel- mengen in Deutschland (Bild 1) zeigt seit Einführung des ElektroG einen deutlichen Anstieg der Gesamtmenge und einen überproportionalen Anstieg an IKT-Geräten.

Verwertungsanforderungen, die Erstbehandler gegenüber den Herstellern nachweisen müssen, sind durch die Richtlinie 2002/96/EC (ab Februar 2014 durch die Richtlinie 2012/19/EU) bzw. durch das ElektroG definiert. Bezogen auf die erfassten Geräte müssen je nach Gerätekategorie (z.B. Haushaltsgroßgeräte, IKT Geräte, Haushalts- kleingeräte, Spielzeug sowie Sport- und Freizeitgeräte) Quoten der Verwertung, Wiederverwendung und stofflichen Verwertung zwischen 50 Prozent und 80 Prozent erfüllt werden. Dabei sind diese Verwertungsquoten auf den Anlageninput bezogen1.

Bild 1:

E AG S ammel me nge n i n Deutschland seit Einführung des ElektroG

Quellen:

BMU (o.J.a): Elektro- und Elektronik- geräte in Deutschland: Daten 2007 und 2008 zur Erfassung, Behandlung und Wiederverwendung – http://www.bmu.

de/fileadmin/bmu-import/files/pdfs/

allgemein/application/pdf/elektro_da- ten_2008_bf.pdf access: 2.11.2013 BMU (o.J.b): Elektro-und Elektronik- geräte in Deutschland: Daten 2009 und 2010 zur Erfassung, Behandlung und Wiederverwendung, 2.11.2013 – http://

www.bmu.de/fileadmin/bmu-import/

files/pdfs/allgemein/application/pdf/

elektro_daten_2010_bf.pdf

1 siehe hierzu folgende Definition von Eurostat: The ‘recovery rate’ and the ‘reuse and recycling rates’ (Prozent) of WEEE measure the efficiency of the treatment process. The rates are defined as ratio between the ‘recovered’

and ‘recycled and re-used’ amounts versus the total amount of WEEE ‘treated’ (Article 7 (2) of Directive 2002/96/

EC). [4]

700.000 800.000 900.000

600.000 500.000 400.000 300.000 200.000 100.000

gesammelte Menge Elektroaltgeräte t/a

2007 2008 2009 2010

Gesamtmenge

davon Informations- und Kommunikationstechnologie IKT 0

Anstieg 121 %

Anstieg 177 % 100 % = Menge 2007

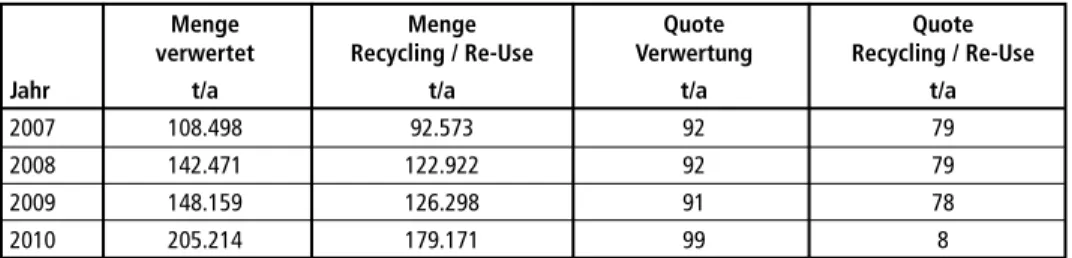

Demnach berücksichtigen Verwertungsquoten lediglich den verwerteten Massenan- teil, ohne die Art der Verwertung und die Einzelmaterialien zu betrachten. Die vom Umweltbundesamt an die EU Kommission berichteten Verwertungsquoten für IKT Geräte stiegen 2010 in Deutschland auf 99 Prozent Verwertung und 86 Prozent Recy- cling und Re-Use (vgl. Tabelle 1).

Tabelle 1: Mengen und Quoten Verwertung, Re-Use und Recycling für Kategorie 3 gemäß Berichterstattung an die Kommission (KOM-Tabelle 2 ) für die Berichtsjahre 2007-2010

Menge Menge Quote Quote verwertet Recycling / Re-Use Verwertung Recycling / Re-Use

Jahr t/a t/a t/a t/a

2007 108.498 92.573 92 79 2008 142.471 122.922 92 79 2009 148.159 126.298 91 78 2010 205.214 179.171 99 8

Quellen:

BMU (o.J.a): Elektro- und Elektronikgeräte in Deutschland: Daten 2007 und 2008 zur Erfassung, Behandlung und Wiederver- wendung – http://www.bmu.de/fileadmin/bmu-import/files/pdfs/allgemein/application/pdf/elektro_daten_2008_bf.pdf access:

2.11.2013

BMU (o.J.b): Elektro-und Elektronikgeräte in Deutschland: Daten 2009 und 2010 zur Erfassung, Behandlung und Wiederverwen- dung, 2.11.2013 – http://www.bmu.de/fileadmin/bmu-import/files/pdfs/allgemein/application/pdf/elektro_daten_2010_bf.pdf

Das Phänomen bislang geringer Recycling-Raten [1] für Technologiemetalle führen Reuter & van Schaik und UNEP neben den Problemen bei der Erfassung (z.B. viel- fachen Eigentumsübergang, hohe Mobilität und globale Stoffflüsse) im Wesentlichen auf drei Gründe zurück [5, 6]:

• Aktuell geringer Rücklauf in die Recyclingsysteme aufgrund langer Lebensdauer,

• produktspezifische Verbindungen verschiedener Werkstoffe, die nur begrenzt auf- geschlossen und getrennt werden können,

• Schwankungen der Inhaltstoffe durch Veränderung des Produktdesigns und -zu- sammensetzung (Substitution).

Mit steigendem Abfallanfall werden sich mechanische Aufbereitungsbetriebe an kom- plexe und dynamischen Schwankungen unterlegenen Produkten im Ausgangsmaterial anpassen müssen. Die bestehende Aufbereitungsinfrastruktur für Produkte wie EAG sowie Altfahrzeuge ist in der Regel angepasst an den Aufschluss und die Trennung der Hauptkomponenten Kunststoffe, Stahl, Edelstahl, Aluminium, Kupferkonzentrate, Buntmetalle und edelmetallreiche Fraktionen, wie Leiterkarten. Sie erreicht hierbei für diese Fraktionen z.T. auf die Gesamtmasse bezogene Ausbeuten von > 90 Prozent [7].

Die Entsorgung von EAG wird in Deutschland durch das aktuell geltende Elektro- und Elektronikaltgerätegesetz (ElektroG) geregelt. In diesem Gesetz werden die An- forderungen an die Produktverantwortung für diese Geräte festgelegt und dabei den verschiedenen Akteuren unterschiedliche Aufgaben zugeordnet.

Bild 2: Wertschöpfungskette von Elektro- und Elektronikaltgeräten

Bild 2 stellt die Wertschöpfungskette von Elektroaltgeräten dar. An dieser Kette wird der Einfluss der unterschiedlichen Akteure am Gesamt-Recyclingerfolg deutlich. Ver- schiedene Aspekte können zu unzureichendem Qualitätsrecycling führen. Werden z.B.

bereits in der Sammlung nur 30 Prozent der Geräte gesammelt und in der mechanischen Aufbereitung nur 60 Prozent zurückgewonnen, ist trotz einer Rückgewinnungsquote von 90 Prozent in der Rafinierungsstufe nur eine Gesamt-Rückgewinnungsquote von etwa 16 Prozent zu erzielen.

1.1. Erstbehandlung und Aufbereitung von Elektroaltgeräten

Die Erstbehandlung und Aufbereitung von Elektro- und Elektronikaltgeräten zielt auf die Erzeugung von Materialfraktionen mit geeigneter Qualität für anschließende Verwertungs- und Entsorgungsprozesse ab.

Abhängig von der Materialzusammensetzung von Elektro- und Elektronikaltgeräten werden in der Erstbehandlung Recyclate erzeugt, für die neben der energetischen Verwertung die fünf Hauptwege des Materialrecyclings bestehen:

1) Umschmelzen von Aluminiumschrott in einer Sekundäraluminiumhütte, 2) Nutzung von eisenhaltigen Fraktionen in der Stahlproduktion als Konverter-Kühl-

schrott und in Elektrolichtbogenöfen,

3) Einsatz von Nichteisenmetallen mit Hauptfraktionen Kupfer und Buntmetallen in die Sekundärkupferhütten und

4) die Regranulierung von Thermoplasten,

5) integrierte Hüttenprozesse mit Kupfer- und Edelmetallraffination sowie Bleiver- hüttung.

Hersteller Handel Verbraucher Sammlung

Aufschluss

Sortierung

Refining und Gewinnung

Elektro- und Elektronikalt-

geräte (EAG)

aufge- schlossene Materialien Design for

Recycling

Recyclate mit Verunreinigungen

Flüssig- Rückstand mit Verun- reinigungen

gefällte Metallsalze Design for

Disassembly

Kompaktere Verbundbauteile wie Motoren und Bauteile, die schadstoffhaltig sind, werden, je nach Anlagenkonzept, nicht bis auf Materialebene getrennt, sondern als Verbundmaterial separiert und in nachgelagerten Anlagen mit spezialisierter Trenn- technik getrennt bzw. beseitigt. Der Grad der selektiven Schadstoffseparation ist durch gesetzliche Vorschriften bestimmt. Gemäß Anhang III ElektroG müssen u. a. folgende Fraktionen selektiv separiert werden: LCD-Panels, Leiterplatten, PCB-haltige Konden- satoren, Kabel, Kunststoffe mit bromierten Flammschutzmittel.

Chancerel et al. [7] klassifizierten die Erstbehandlung vereinfacht in 3 Typen: a) rein mechanische Anlagen ohne manuelle Separation, b) rein mechanische Anlagen mit manueller Separation sowie c) rein manuell arbeitende Verfahren. Insbesondere für Sammelgruppe 3 (IKT Geräte und Unterhaltungselektronik) gibt es einen deutlichen Trend hinzu tieferer selektiver Separierung wertstoffreicher Komponenten wie Leiter- platten und anderen Elektronikbauteilen auf manuellem Wege vor der mechanischen Stufe. Ebenso ist eine wesentliche Output-Fraktion aus der manuellen Demontage sogenanntes Schredder-Vormaterial, welches auch seinen Weg in mechanische Auf- bereitungsverfahren findet.

Vor diesem Hintergrund lässt sich ein verallgemeinertes Fließschema der Behandlung von EAG (ohne Gasentladungslampen) gemäß Bild 2 zeichnen. Die Aufbereitungstiefe und Spezifikation der Outputfraktionen sowohl in Stufe 1 als auch in Stufe 2 ist stark abhängig von den Marktbedingungen hinsichtlich der Wertstofferlöse und Entsor- gungspreise und variieren nicht nur von Anlage zu Anlage, sondern auch innerhalb eines Betriebes auch über die Zeit.

Bild 3: Systematisierung von Prozessschritten in der Erstbehandlung von Elektroaltgeräten

{ {

{

{

Elektro- und Elektronikaltgeräte

Stufe 1

Stufe 2

Schredderfluff

Glas, Inertfraktionen Schad- und Reststoffe

Recyclate Kondensatoren Motoren

Laufwerke Kabel Batterien Leiterplatten

Kunststoffe Fe-Schrott

Cu-Schrott ...

...

Al-Schrott LCD Paneele

Hg-haltige Bauteile

...

Buntmetall- Schrott Staub

Vorzerkleinerung selektive Entnahme

Zerkleinerung

mechanische Aufbereitung Schreddervormaterial

Leiterplatten Kunststoffe

Fe-Schrott

Al-Schrott Cu-Schrott ...

Recyclate Verbunde

Schadstoffe

1.2. Handlungsbedarf

Verwertungsanforderungen, die Erstbehandler gegenüber den Herstellern nachweisen müssen, sind wie beschrieben durch Verwertungsquoten definiert. Je nach Geräteart lie- gen Quoten der Verwertung, Wiederverwendung und stofflichen Verwertung zwischen 50 Prozent und 80 Prozent. Obwohl Eurostat [4] die Recyclingquote als Maß für die Effizienz der Behandlung definiert2, beinhaltet diese jedoch neben dem massebewerteten Nutzen in keiner Weise den Aufwand der Trennung. Dahingegen impliziert der Begriff Wertschöpfung auch den ökonomischen Wert, der durch Trennung höhere Wertstoff- konzentrierung und geringere Anteile an Störstoffen in Verhältnis zum Anlageninput geschaffen wird. Das Konzept der Wertschöpfung lässt sich anhand der Massenbilanz eines Trennprozesses herleiten (Gleichung 1 und 2). Von Wertschöpfung kann man im betriebswirtschaftlichen Sinne sprechen, wenn der Mehrwert der generierten Ma- terialerlöse die Prozesskosten des Trennschrittes überschreiten (Gleichung 4 und 5).

Wichtig ist zu realisieren, dass die spezifischen Materialerlöse für ein Outputgut i nicht nur vom Markpreis des Wertstoffes (PWM) abhängen, sondern auch eine Funktion von Konzentration Wertstoff (cw), Konzentration Schad- und Störstoff (cs) sowie auch von der insgesamt vermarktbaren Masse des Gutes i (mi) ist (Gleichung 3).

Massenbilanz: Gleichung 1

Materialerlös V: Gleichung 2

mit spez. Materialerlös Ei: Gleichung 3

Mehrwert Material MW: Gleichung 4

Wertschöpfung WS: Gleichung 5

2. Bewertungsinstrumente

Angesichts der in Kapitel 2.2. beschriebenen multifunktionalen Zusammenhänge, die den Materialerlös und damit die Wertschöpfung der Behandlung beeinflussen, sind Stoffbilanzen von EAG Aufbereitungsanlagen sicher ein wichtiges Hilfsmittel, welche aber methodisch als Bewertungsinstrument weiterentwickelt werden müssen. Das Ziel dieses Beitrages ist es, anhand einer exemplarischen Stoffflussanalyse in einer Erstbe- handlungsanlage sowie der detaillierten Charakterisierung von Rückständen aus der Aufbereitung, Möglichkeiten und Grenzen der Steigerung der Wertschöpfung bei der EAG Behandlung zu zeigen.

ma= ∑in=1 mi V = ∑in=1 mi • Ei Ei = ƒ(PWMi, cw, cS, mi) MW = (∑in=1mi • Ei) – ma • Ea

WS = V – K ≥ 0

2 siehe hierzu folgende Definition von Eurostat: The ‘recovery rate’ and the ‘reuse and recycling rates’ (Prozent) of WEEE measure the efficiency of the treatment process. The rates are defined as ratio between the ‘recovered’ and

‘recycled and re-used’ amounts versus the total amount of WEEE ‘treated’ (Article 7 (2) of Directive 2002/96/

EC). [4]

2.1. Experimentelle Stoffflussanalyse einer Erstbehandlungsanlage

Eine experimentelle Stoffflussanalyse wurde im April 2008 in einer Aufbereitungsanlage für Elektro- und Elektronikaltgeräte (EAG) durchgeführt [7]. Im Untersuchungszeit- raum wurden 27 Tonnen von Altgeräten in der Anlage behandelt, die von kommunalen Sammelstellen zur Sammelgruppe 3 nach ElektroG zugeordnet waren.

Im Rahmen der vorliegenden Forschungsarbeit wurden die Basismetalle Kupfer, Eisen und Aluminium und die Edelmetalle Gold, Silber und Palladium bilanziert, um ihre Flüsse durch die Aufbereitungsprozesse und ihren Verbleib in den Output-Fraktionen zu beschreiben.

In dieser Anlage werden zuerst bestimmte Schad- und Wertmaterialien wie Batterien und Leiterplatten manuell separiert. Nach einer Vorzerkleinerung folgte eine zweite manuelle Sortierstufe. Der Rest wurde anschließend zerkleinert und aufgeschlossen und durch verschiedene mechanische Sortierschritte getrennt. In der konkreten Untersu- chung wurden für alle 44 Outputfraktionen die Massenanteile und ihre Konzentrationen an Basis-, Schwer- und Edelmetallen bestimmt. Hierzu wurden 12 Outputfraktionen (etwa 71 Prozent der Gesamtmasse) beprobt und Elementgehalte mit der Kombination aus Schmelzen, Feinaufmahlung und nasschemischer Analytik bestimmt. Lediglich größere Geräteteile wie Motoren und Laufwerke, die in Stufe 1 entnommen wurden, wurden durch weitere Demontage sowie anschließender Analytik untersucht.

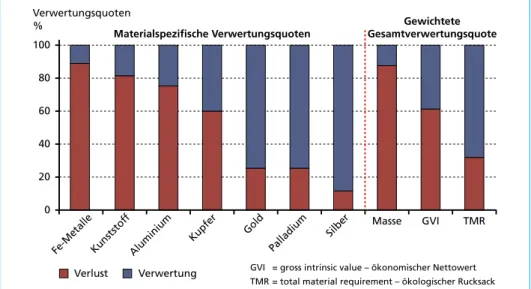

Die Metallfracht in einer Outputfraktion wird berechnet, indem die Masse der Output-Fraktion mit der Metallkonzentration in der Fraktion multipliziert wird. Eine ökologische und ökonomische Gewichtung der Edelmetallausbeuten kann durch die Berechnung gewichteter Rückgewinnungsraten, bezogen auf den Netto-Wertinhalt (Gross Intrinsic Value – GIV) und Gesamtmaterialbedarf Total Material Requirement (TMR), vorgenommen werden [13]

Gewichtete Rückgewinnungsraten:

Total Material Requirement (TMR) Gleichung 6

Gross Intrinsic Value – GIV: Gleichung 7

Die Massenbilanz zeigt, dass 27 Gew.-% des Inputmaterials vor jeglicher Zerkleinerung manuell aussortiert wird und weitere 4 Gew.-% werden nach der Grobzerkleinerung separiert. Der größte Anteil des Inputs (69 Gew.-%) wird geschreddert und durch automatisierte Prozesse sortiert. Die Fraktionen der Eisenmetalle und der Kunststoffe machen jeweils 33 und 26 Gew.-% des Outputs aus. Eine weitere wichtige Fraktion bilden die kupferreichen Verbundmaterialien wie Motoren und Kabel (13 Prozent).

Insgesamt wird über 90 Prozent der Masse des Anlageninputs der Erstbehandlungs- anlage einer Verwertungsanlage zugeführt (siehe Bild 3).

RTMR = ∑Rmass, i • TMRi n

i=1

RGIV = ∑Rmass, i • GIVi n

i=1

Bild 4: Materialspezifische Verwertungsquoten in einer Erstbehandlungsanlage sowie gewichtete Verwertungsquoten massebezogen, netto-wertinhaltbezogen und gemessen am Total Material Requirement

Bezogen auf den Netto-Wertinhalt (Gross Intrinsic Value – GIV) wird deutlich, dass die Ausbeute nur 60 Prozent aufgrund der geringen Edelmetall-Rückgewinnung beträgt. Verluste treten hauptsächlich durch die Verteilung von Spurenmetallen in Massenfraktionen wie Kunststoffen und der Eisen- und Stahlfraktion auf und fehlen- der Techniken der gezielten Edelmetallrückgewinnung in metallurgischen Stahl und Aluminium Recycling.

100

80

60

40

20

Verwertungsquoten

%

Fe-Metalle Kunststof f

Aluminium

Kupfer Gold Silber

Masse

Verlust Verwertung GVI = gross intrinsic value – ökonomischer Nettowert Materialspezifische Verwertungsquoten Gewichtete

Gesamtverwertungsquote

TMR = total material requirement – ökologischer Rucksack

GVI TMR

Palladium 0

Tabelle 2: Ausbeute und Verluste des Netto-Wertinhalt (Gross intrinsic Value – GV) in den Outputfraktionen einer Elektroaltgeräte-Aufbereitungsanlage (Anteil des Netto-Wert- inhalt im Input: 981.600 Euro pro Tonne)

Silber* Gold* Eisen/Stahl Kupfer* Ausbeute Verlust Euro/Tonne Input

Edelmetallreiche

Fraktionen 8,0 93,0 19,9 43,0 144,0 19,9 Metallverbunde 0,7 4,3 57,0 84,6 146,6* 0*

Aluminium 14,5 6,1 0,1 3,6 0 24,2 Eisenmetalle 26,5 151,9 222,5 13,2 222,5 191,6 Kunststoffe 21,9 108,6 0,7 50,9 0* 182,0 Metallarme Fraktionen 4,3 16,1 12,9 17,5 0 50,8 Summe (Netto-Wertinhalt) 75,9 380,0 313,1 212,6 513,0 468,6 zurückgewonnener

Anteil GIV 11,5 25,6 89,2 60,0

* Abschätzung/Annahmen: 100 Prozent Trennung von Metallverbunden, keine Nachsortierung der Kunststoffe

Quelle: Rotter, V. S.; Chancerel, P.; Meskers, C.E.M.; Hagelueken, C.: Setting priorities for the end-of-life management of complex products. Proceeding of SARDINIA 2009 Twelfth International Waste Management and Landfill Symposium 5 - 9 October 2009, S. Margherita di Pula (Cagliari), Sardinia, Italy

Wichtet man die Ergebnisse der Edelmetallausbeuten in dieser Beispielanlage nicht nur ökonomisch sondern ökologisch, wird eine noch größere Diskrepanz zur der hohen massenbezogenen Recyclingquote von über 90 Prozent deutlich. Der hier betrachtete Indikator Total Material Requirement ist nur exemplarisch zu sehen, korreliert aber gut mit anderen Ökobilanzindikatoren wie Treibhausgaspotential, Verbrauch nicht erneuerbarer Ressourcen usw.

Im Nachgang kann man fünf Jahre nach dieser Untersuchung schlussfolgern, dass die Ergebnisse eine große Sensibilisierung über dissipative Edelmetallverluste beim Anlagenbetreiber ausgelöst haben. In der Konsequenz wurden in der Anlage verstärkt Materialien mit geringen Edelmetallkonzentrationen bearbeitet bzw. ist eine tiefere Vorseparierung in Stufe 1 erfolgt. Die Ergebnisse zeigen aber auch dass die folgenden Behandlungsschritte (z.B. für Metallverbunde und Kunststoffe entscheiden Rückgewin- nungsquoten beeinflussen. Um die Ergebnisse zu konsolidieren und Entwicklungstrends aufzuzeigen laufen gerade im Rahmen des Projektes UPgrade Bilanzierungsversuche.

Generell ermöglichen Bilanzierungen, optimierungsbedürftige Fraktionen und Pro- zessschritte zu erkennen und anschließend zu optimieren. Darüber hinaus liefern grundlegende Elementbilanzen an Aufbereitungsanlagen wichtige Informationen über die Elementverteilung im Anlagenprozess und für die Bewertung der Qualität von Outputfraktionen.

Diese Aussagen wurden auch im Rahmen einer Stoffflussanalyse im Jahre 2003 in einer Aufbereitungsanlage in der Schweiz bestätigt. Die vom Bundesamt für Umwelt, Wald und Landschaft in Auftrag gegebene Studie resumiert, dass Stoffflussanalyse ganzheitliche Betrachtungsweisen ermöglichen und somit Optimierungs- und Gefähr- dungspotenziale frühzeitig erkannt und genutzt werden können [10].

Um das Instrument der Stoffbilanzierung auch für Spurenelemente zu nutzen, die bislang nicht im Fokus von Erstbehandlungsanlagen waren, wie z.B. Gallium, Indium, Tantal und Seltene Erden (SEE), ist es notwendig, insbesondere die Bereiche Analytik und Probenahme sowie statische Auswertung methodisch weiter zu entwickeln.

2.2. Methodische Weiterentwicklung von Stoffbilanzen für kritische Metalle

Die in Kapitel 3.1. dargestellte Untersuchung aus dem Jahr 2008 bezieht sich rein auf Edelmetalle sowie Kupfer. Vor dem Hintergrund der Diskussion über Rückgewinnung kritischer Metalle aus IKT Altgeräten, welche mit den heute angewandten Verfahren noch nicht zurückgewonnen werden, ist das Interesse an Elementbilanzen für Tantal, Gallium, Indium, und Seltene Erdelemente für Aufbereitungsprozesse gestiegen [11, 8].

Die durch die Untersuchungen gewonnenen Erkenntnisse ermöglichen aber die Wei- terentwicklung von Stoffbilanzen, da verschiedene methodische Herausforderungen identifiziert wurden.

Probenahme

Die Beprobung heterogener Zwischenprodukte aus der Aufbereitung erfordert Vorwis- sen, die Verteilung im Anlagenoutput sowie die Streuung der Gehalte im Abfallstrom.

Probenahmepläne müssen je Element angepasst und Mindestprobemengen statistisch hergeleitet werden.

Probeaufbereitung/Analytik

Viele der Refraktärmetalle und Übergangselemente lassen aufgrund ihrer Chemie nur schwierig aufschließen und analytisch bestimmen. In der Regel erfordert die komplexe Matrix die Anwendung mehr als 3 Aufschlussverfahren, um ein Elementspektrum vom 20 Metallen zu bestimmen [8].

Nachweisgrenzen

Metalle mit sehr geringem Anteil am Gerätegewicht, verteilen sich oft dissipativ auf die massenrelevanten Outputströme. Gleichzeitig sind die Nachweisgrenzen nicht für alle Metalle gleich niedrig (Bsp. für eine Probe: Pt 1.5 ppm, Ga 20 ppm, Nd, Dy 100 ppm).

Die Nachweisgrenze der letzteren Elemente wird gerade bei den großen massenrelevan- ten Fraktionen unterschritten. Durch die Multiplikation mit dem Massenanteil kommt es zu einer Über- oder Unterbestimmung bei Rückrechnung des Metallgehaltes auf den Anlageninput, je nachdem ob der Wert der Nachweisgrenze oder 0 berücksichtigt wird.

Elementbestimmung in grobstückigen Verbundkomponenten

Aus der manuellen Separationsstufe werden oft grobstückige Verbundkomponenten wie Laufwerke und Netzteile entnommen. Edelmetallgehalte können hier durch De- montage und Separation von Leiterplatten aus den Baugruppen bestimmt werden [7].

Auswertung/Interpretation

Für jede Untersuchung sollte die Zieldiskussion der Methodenentwicklung vorangestellt werden. Um funktionale Abhängigkeiten zwischen Anlageninput und Elementver- teilung zu bestimmen, ist eine mehrfache Versuchswiederholung bzw. regelmäßige wiederholte Beprobung der Hauptsenken je Element notwendig. Für die aufbereitungs- technische Optimierung und metallurgische Bewertung der Outputfraktionen muss jedoch das Analyseprogramm erweitert werden.

2.3. Von der Stoffbilanz zur recycling-orientierten Charakterisierung

Eine Untersuchung, wie in Kapitel 3.1. dargestellt, erlaubt in einem ersten Screening zu identifizieren, wo von der Tendenz, Stoffe verbleiben um hier Detailuntersuchungen anzuschließen. Um funktionale Abhängigkeiten zwischen Anlageninput und Element- verteilung zu bestimmen, ist eine mehrfache Versuchswiederholung bzw. regelmäßige wiederholte Beprobung der Hauptsenken je Element notwendig. Für die aufberei- tungstechnische Optimierung und metallurgische Bewertung der Outputfraktionen muss jedoch das Analyseprogramm erweitert werden. Nicht der Massenanteil und Elementgehalt des Ziel Elementes sind entscheidend, sondern die Elementverteilung in einem Recyclat und die chemische Vollanalyse sind wichtige Informationen [14].

Bild 5: Beispielhafte Detailcharakterisierung von Aufbereitungsrückständen

Bild 5 zeigt beispielhaft für ein Aufbereitungsrückstand mit einem Gesamtmetallgehalt von etwa 10 Prozent das neben Cu, Fe, und Al ein breites Elementspektrum enthalten ist, jedoch in oftmals im Bereich um die Nachweisgrenze. Deutlich zeigt sich die An- reicherung von Pb, Cd und Sn im Feinkorn.

0 10 20 30 40 50 60 70 80 90 100

0,01 0,1 1 10 100

P1 P2 P3

Korngröße mm Summenverteilung Siebdurchgang

% Sample - Nr. 3

Shredderfluff Element Konzen-

tration

Ag 0,022 %

Al 2,3 %

As < 0,001 % Au < 0,001 %

Cd 0,1 %

Ce < 0,001 %

Co 0,0 %

Cu 3,3 %

Dy < 0,001 %

Fe 2,0 %

Gd < 0,001 % Ge < 0,001 % In < 0,001 % La < 0,001 %

Mn 0,2 %

Nb < 0,001 % Nd < 0,001 %

Ni 0,1 %

Pb 0,7 %

Pd < 0,001 % Pr < 0,001 % Pt < 0,001 %

Sb 0,1 %

Sm < 0,001 %

Sn 0,1 %

Tb < 0,001 %

Zn 0,7 %

Gesamt- gehalt Metall

9,6 % 0 10 20 30 40 50 60 70 80 90 100

0,1 1 Korngröße mm 10 100

Summenverteilung Siebdurchgang

%

mass Ag Cd Cu Pb Sn LOI

Cu Al Fe Zn

Pb Mn Cd Ga

Sb Sn Ag

Prozentuale Verteilung des Metallinhaltes

Cu Al

Fe

Hauptelemente Fingerprint

Elementar- zusammensetzung

Elementspezifische Korngrößenverteilung

Korngrößenverteilung

2.4. Anlagenbilanzierung im Betriebsalltag

Wie eingangs beschrieben, hat unzureichendes Qualitätsrecycling verschiedene Ursa- chen. Für die Erstbehandlung und die anschließende Verwertung sind folgende Punkte zu nennen:

• Keine prozessspezifische Anlagenzertifizierung (insb. Für Folgebehandler)

• Fehlende Transparenz über die realen Stoffströme

• Fehlende Investitionssicherheit für die Entwicklung neuer Verfahren

• Fehlende Vorgaben hinsichtlich der Qualität reale Recyclingquoten

• Fehlende Verpflichtungen für ein umfassendes Monitoring Bilanzierungen Ein möglicher Ansatz, diese Hindernisse zu überwinden ist die Einführung und Um- setzung einer gemeinsamen europäischen Standardisierung. Die Europäische Union hat im Juli 2008 das Projekt WEEELABEX (LABel of EXcellence) ins Leben gerufen. Im Rahmen dieses Projektes wurde eine Normensammlung für die Bereiche Sammlung, Sortierung, Lagerung, Transport, Behandlung und Entsorgung erarbeitet.

WEEELABEX führt für Erstbehandler und Folgebehandler eine verpflichtende und prozessorientierte Zertifizierung ein. Um nach WEEELABEX Standard zertifiziert zu werden, müssen sich Anlagen einer regelmäßigen prozessorientierten Auditierung und einem Stoffstrom-Monitoring (mittels RepTool) unterziehen. Darüber hinaus wird zur Einstufung der Recyclingquoten etwa vier Mal im Jahr eine Bilanzierung (Batch-Verfahren) durchgeführt.

Die Einführung einer solchen Zertifizierung ermöglicht die Festlegung von gezielten Anforderungen an den Aufbereitungsprozess, die Rückverfolgung von Mengen und schafft somit die Transparenz des Prozesses. Der Erfolg ist aber in großem Maße davon anhängig, ob ein derartiges System von allen Beteiligten mitgetragen wird. Darüber hinaus ist die Verankerung der entsprechenden Vorgaben im Gesetz und der konse- quente Vollzug dieser Anforderungen unerlässlich.

3. Schlussfolgerungen

Aufbereitungsanlagen für EAG erreichen Quoten für die stoffliche Verwertung größer 80 Prozent. Steigerung der Wertschöpfung kann durch zusätzliche Trennschritte er- reicht werden, welche die Reinheit und Ausbeute von Wertstoffen im Recyclat steigern und die enthaltenen Störstoffe für nachgelagerte metallurgische Prozesse reduzieren und zu höheren Erlösen für Recyclate führen. Grundlegende Elementbilanzen an Aufbereitungsanlagen liefern wichtige Informationen über die Elementverteilung im Anlagenprozess und für die Bewertung der Qualität von Outputfraktionen. Um das Instrument der Stoffbilanzierung auch für Spurenelemente zu nutzen, die bislang nicht im Fokus von Erstbehandlungsanlagen waren, wie z.B. Gallium, Indium, Tantal und Seltene Erden (SEE), ist es notwendig, insbesondere die Bereiche Analytik und Probe- nahme so wie die statische Auswertung methodisch weiter zu entwickeln.

4. Literatur

[1] UNEP. (Hrsg.): Recycling Rates of Metals - A Status Report. Group. International Resource Panel - Working Group on the Global Metal Flows, March 11, 2013 – http://www.unep.org/

resourcepanel/

[2] BMU (o.J.a): Elektro- und Elektronikgeräte in Deutschland: Daten 2007 und 2008 zur Erfassung, Behandlung und Wiederverwendung – http://www.bmu.de/fileadmin/bmu-import/files/pdfs/

allgemein/application/pdf/elektro_daten_2008_bf.pdf access: 2.11.2013

[3] BMU (o.J.b): Elektro-und Elektronikgeräte in Deutschland: Daten 2009 und 2010 zur Erfassung, Behandlung und Wiederverwendung, 2.11.2013 – http://www.bmu.de/fileadmin/bmu-import/

files/pdfs/allgemein/application/pdf/elektro_daten_2010_bf.pdf

[4] Eurostat (o.J.): Waste Electrical and Electronic Equipment (WEEE) Reference Metadata in Euro SDMX Metadata Structure (ESMS), 2.11.2013 – http://epp.eurostat.ec.europa.eu/cache/

ITY_SDDS/EN/env_waselee_esms.htm

[5] Van Schaik, A., Reuter, M. A.: Dynamic modelling of E-waste recycling system perfor- mance based on product design. Minerals Engineering, 23(3), 192–210, 2010 doi:10.1016/j.

mineng.2009.09.004Chancerel et al 2009

[6] Reuter M.; van Schaik A.: Opportunities and limits of recycling: A dynamic-model-based ana- lysis, MRS Bulletin, vol. 37 (2012), no. 04, 339–347.

[7] Chancerel, P.; Meskers, C. E. M.; Hagelüken, C.; Rotter, V. S.: Assessment of pre-cious metal flows during pre-processing of waste electrical and electronic equipment. In: Journal of Industrial Ecology, 13 (5), 2009

[8] Rotter, V. S.; Ueberschaar, M.; Chancerel, P.: Rückgewinnung von Spurenmetallen aus Elektro- altgeräten. In: Thomé-Kozmiensky, K.J.; Goldmann, D. (Hrsg.): Recycling und Rohstoffe, Band 6. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2013: S. 481-494

[9] Rotter, V. S.; Chancerel, P.; Meskers, C.E.M.; Hagelueken, C.: Setting priorities for the end-of-life management of complex products. Proceeding of SARDINIA 2009 Twelfth International Waste Management and Landfill Symposium 5 - 9 October 2009, S. Margherita di Pula (Cagliari), Sardinia, Italy

[10] Morf, L.; Taverna, R.: Metallische und nichtmetallische Stoffe im Elektroschrott – Stoffflussana- lyse. In: Bundesamt für Umwelt, Wald und Landschaft (BUWAL) (Hrsg.): Schriftreihe Umwelt Nr. 374, Bern 2004

[11] Hobohm, J.; Szcyepaniak, K.; Kuchta, K.: Rare earth metals Recycling and Pretreatment. 14 th International Waste Management and Landfill Symposium 30 September 5- October 2013 S.

Margherita di Pula (Cagliari), Sardinia, Italy

[12] Rotter, V. S.; Ueberschaar, M.; Heinrich, S.: Quantification of critical metals in WEEE Pro- ceedings, sardinia 2013; 14th International Waste Management and Landfill Symposium 30 September 5- October 2013, S. Margherita di Pula (Cagliari), Sardinia, Italy

[13] Rotter, V. S: Wie können wir die Wertschöpfung des Altgeräterecyclings verbessern? - Schluss- folgerungen aus Massen- und Substanzbilanzen. Freiberg: Vortragsmanuskript Sächsischer Kreislaufwirtschaftstag, 21.11.2013.

[14] Rotter, V.S., Ueberschaar, M., Heinrich, S.: Quantification of critical metals in WEEE Procee- dings, sardinia 2013; 14th International Waste Management and Landfill Symposium 30 Sep- tember 5. October 2013 S. Margherita di Pula (Cagliari), Sardinia, Italy

Die Deutsche Bibliothek – CIP-Einheitsaufnahme Recycling und Rohstoffe – Band 7

Karl J. Thomé-Kozmiensky, Daniel Goldmann.

– Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2014 ISBN 978-3-944310-09-1

ISBN 978-3-944310-09-1 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2014

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel, M.Sc. Elisabeth Thomé-Kozmiensky

Erfassung und Layout: Ginette Teske, Fabian Thiel, Janin Burbott, Cordula Müller, Katrin Krüger

Druck: Mediengruppe Universal Grafische Betriebe München GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur aus- zugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig. Zuwiderhand- lungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.