r4-Forschung

Entwicklung einer industriell umsetzbaren

Recycling-Technologiekette für NdFeB-Magnete – SEMAREC

Tobias Elwert, Sabrina Schwarz, Maik Bergamos und Ulrich Kammer

1. Ergebnisse des Forschungsprojektes SEMAREC ...254

1.1. Marktrecherche NdFeB-haltiger Abfälle ...254

1.2. Ermittlung des theoretischen Recyclingpotentials von NdFeB-haltigen Abfällen bis zum Jahr 2040 ...255

1.3. Entwicklung von Demontage- und Aufbereitungsverfahren ...258

1.3.1. Demontagestudie verschiedener NdFeB-haltiger Anwendungen ...258

1.3.2. Mechanische Aufbereitung von Festplatten ...266

1.4. Weiterentwicklung eines hydrometallurgischen Recyclings von NdFeB-Magneten ...269

2. Schlussfolgerungen und Ausblick ...269

3. Quellen ...270 Seit einer Rohstoffkrise auf dem Seltenerd-Markt vor wenigen Jahren sind die Elemen- te der Seltenen Erden (SEE) auf der Liste der kritischen Rohstoffe der Europäischen Kommission aufgeführt [8]. Ausgelöst wurde diese Rohstoffkrise durch eine restriktive Exportpolitik seitens der chinesischen Regierung, welche im Jahr 2010 Exportbe- schränkungen und -zölle auf die SEE einführte. Diese Maßnahmen führten einerseits zu steigenden Rohstoffpreisen und lösten andererseits Versorgungsengpässe der SEE- verarbeitenden Industrien außerhalb Chinas aus, da China ein Monopol auf dem SEE-Rohstoffmarkt besaß (Anteile an der Primärrohstoffgewinnung bis zu 97 %) [15].

Obwohl sich die Situation auf dem SEE-Markt nach dem Jahr 2015 durch eine Auf- hebung der Exportrestriktionen- und zölle wieder entschärfte, besteht weiterhin ein mittel- und langfristiges Versorgungsrisiko, da China nach wie vor eine dominierende Rolle auf dem Rohstoffmarkt besitzt (Anteile an der Primärrohstoffgewinnung 2016 etwa 83 %) [16] und europäische Länder wie Deutschland vollständig von chinesischen Importen abhängig sind [4, 7].

Um die Versorgungssituation mit SEE zu diversifizieren und so einem erneuten Versorgungsengpass vorzubeugen, wurden in den vergangenen Jahren zahlreiche Forschungsprojekte zum Recycling von SEE initiiert. Eines dieser Projekte ist das Verbundforschungsprojekt Entwicklung einer industriell umsetzbaren Recycling-Tech- nologiekette für NdFeB-Magnete – SEMAREC (Seltenerd-Magnet-Recycling). Kernthema des vom Bundesministerium für Bildung und Forschung geförderten Projektes ist die Rückgewinnung von SEE aus NdFeB-Magneten.

r4-Forschung

Das Forschungsprojekt wurde im Mai 2015 vom Institut für Aufbereitung, Deponie- technik und Geomechanik (IFAD) der Technischen Universität Clausthal gemeinsam mit den Projektpartnern PPM Pure Metals GmbH (PPM), ELPRO Elektronik-Produkt Recycling GmbH (ELPRO) und Innova Recycling GmbH (Innova) begonnen. Nach einer Insolvenz des Projektpartners ELPRO im Mai 2016 hat die Electrocycling GmbH (ECG) als neuer Partner im Konsortium entsprechende Projektarbeiten übernommen.

Anfang 2017 ist der Projektpartner Innova aufgrund einer Insolvenz ebenfalls aus dem Projekt ausgeschieden. Die Aufgaben wurden durch die anderen Projektpartner übernommen. In den vergangenen Jahren hat das Projektkonsortium gemeinsam an folgenden Fragestellungen geforscht:

• Marktrecherche derzeitig verfügbarer NdFeB-Abfälle in Europa und Ermittlung des zukünftigen Gesamtpotentials an für das Vorhaben verwendbaren NdFeB- Magneten mittels Potentialanalyse von möglichen Stoffströmen,

• Entwicklung von Demontage- und Aufbereitungsverfahren für die als relevant identifizierten Stoffströme und

• Prozessoptimierung des im BMBF-Projekt Recycling von Komponenten und strate- gischen Metallen aus elektrischen Fahrantrieben – MORE (Motor Recycling) entwi- ckelten hydrometallurgischen Recyclingprozesses.

In diesem Beitrag werden einige der bisher erzielten Projektergebnisse zusammengefasst dargestellt und ein Ausblick auf zukünftig relevante Forschungsthemen im Bereich des Recyclings von SEE aus NdFeB-Magneten gegeben.

1. Ergebnisse des Forschungsprojektes SEMAREC 1.1. Marktrecherche NdFeB-haltiger Abfälle

Zu Beginn des Projektes wurde durch die Innova Recycling GmbH eine Marktre- cherche durchgeführt, im Rahmen derer ermittelt wurde, welche Menge an NdFeB- Magnetabfällen derzeit in Europa für ein Recycling zur Verfügung steht. Diese ergab, dass derzeit insgesamt etwa 150 t/a an NdFeB-Abfällen anfallen. Knapp die Hälfte (60 bis 70 t/a) sind Produktionsabfälle aus der Magnetproduktion (Produktionsaus- schuss und Schleifschlämme). Daneben fallen weitere Kleinmengen aus dem Bereich der Konsumentenabfälle und in Form von Produktionsausschüssen an, unter anderem aus demontierten Festplatten, Magnetresonanztomographen (MRT) und Windkraft- anlagen, die von Schrotthändlern aufgekauft und gesammelt für ein Recycling nach China oder Japan weiterverkauft werden. Insgesamt ist seit einigen Jahren eine steigende Tendenz beim Anfall von NdFeB-Abfällen zu beobachten. Die Schrottpreise lagen in den vergangenen Jahren zwischen 4 bis 15 USD/kg Hartschrott (mind. 25 % SEE-Gehalt).

Aufgrund der aktuell niedrigen Preise für SEE ist derzeit von einem Schrottpreis von 4 bis 5 USD/kg auszugehen.

r4-Forschung

1.2. Ermittlung des theoretischen Recyclingpotentials von NdFeB-haltigen Abfällen bis zum Jahr 2040

Um das zukünftige Recyclingpotential aus dem Bereich der Konsumentenabfälle in Europa abzuschätzen, wurde vom IFAD eine Bottom-Up-Analyse der derzeitigen Hauptanwendungsgebiete für NdFeB-Magnete durchgeführt (Bild 1). Zu diesen gehören Elektromobiliät (Elektro- und Hybridfahrzeuge, Elektrofahrräder), Elektronikprodukte (darunter Computer, DVD-Player, Soundsysteme), Industriemotoren, Magnetreso- nanztomographen (MRT) und Windkraft. Der Bereich Sonstige Anwendungen wurde in den Berechnungen nicht berücksichtigt, da für diesen Anwendungsbereich aufgrund des erwarteten hohen Wachstums anderer Anwendungsgebiete wie Elektromobilität und Windkraft davon ausgegangen wird, dass sich sein Marktanteil in den kommen- den Jahren verringern wird. Produktionsabfälle wurden ebenfalls nicht mit in die Berechnungen einbezogen, da bestenfalls von einem konstanten Anfall auszugehen ist. Die Analyse deckt die Jahre 2016 bis 2040 ab, um einerseits die lange Lebensdauer einiger NdFeB-Anwendungen zu berücksichtigen und andererseits eine ausreichende Prognosegenauigkeit zu gewährleisten.

Industriemotoren 41 %

Elektro- und Hybridfahrzeuge 2 % Windkraft

5 %

Sensoren, MRT 6 %

Elektronikprodukte 21 %

Elektrofahrräder 11 % sonstige

14 %

Bild 1: Anwendungsgebiete von NdFeB-Magneten im Jahr 2012 mit Unterteilung nach Markt- anteilen

Quelle: Glöser-Chaoud, S.; Pfaff, S.; Tercero Espinoza, L.; Faulstich, M.: Dynamische Materialflussanalyse der Magnetwerkstoffe Neodym und Dysprosium in Deutschland. 4. Symposium Rohstoffeffizienz und Rohstoff, 2016

In einem ersten Schritt wurde das theoretisch verfügbare Potential bestimmt. Hierfür wurde angenommen, dass 100 % der Geräte nach Ablauf ihres Produktlebenszyklus mit einer Recyclingeffizienz von 100 % recycelt werden und kein Verlust durch Ex- porte auftritt. Zudem wurde eine generische Magnetzusammensetzung von 32 % SEE (Nd + Dy), 67 % Fe und 1 % B angenommen. Weitere Details zu den Berechnungen sind [6] zu entnehmen. Die Ergebnisse sind in Bild 2 dargestellt.

r4-Forschung

300 350 400

250 200 150 100 50

NdFeB-Magnete Tonnen

2016201820202022202420262028203020322034203620382040 Desktop PCs

Drucker/

Multifunktionsgeräte Digitalkameras

Smartphones MP3-Player

Notebooks CD-/DVD-Player Spielekonsolen Tablets

Kopfhörer Lautsprecher 0

a b

c d

NdFeB-Magnete Tonnen

0 500 1.000 1.500 2.000 2.500 3.000 3.500 4.000 4.500 5.000

Elektroautos Hybridautos Klein- und Hilfsmotoren in PKW

Elektrofahrräder 2016201820202022202420262028

20302032

2034203620382040

2016201820202022202420262028203020322034203620382040

0 20 40 60 80 100 120 140 160

0 100 200 300 400 500 600 700 800 900 1.000

Offshore – Direct-Drive Offshore – Hybrid Onshore – Direct-Drive Onshore – Hybrid 0

20 40 60 80 100 120 140

Industriemotoren NdFeB-Magnete

Tonnen

2016201820202022 20242026

2028203020322034 20362038

2040 NdFeB-Magnete

Tonnen

f

201620182020202220242026202820302032

2034203620382040 0

NdFeB-Magnete Tonnen

e

2025 2027 2029 2031 2033 2035 2037 2039 2040 Magnetresonanztomographen NdFeB-Magnete

Tonnen

5.000 10.000 15.000 20.000 25.000 30.000

Elektromobilität Elektronikprodukte Industriemotoren MRT

Windkraftanlagen

Bild 2: Ergebnisse der Berechnungen des theoretischen Recyclingpotentials von NdFeB- Magneten in Europa für die Jahre 2016 bis 2040

r4-Forschung

Im Bereich der Elektronikprodukte ist insgesamt mit einer Abnahme des theoretischen Recyclingpotentials zu rechnen (Bild 2 a). Der erwartete Rückgang ist vorrangig mit der Ablösung der NdFeB-haltigen Hard Disk Drive-Festplatten (HDD) durch magnet- freie Solid State Drive-Festplatten (SSD) zu begründen [13]. Bei anderen Elektronik- anwendungen wie Tablets oder Mobiltelefonen ist von einem relativ gleichbleibenden Recyclingpotential auszugehen. Der Bereich Elektromobilität weist einen gegenläufi- gen Trend auf (Bild 2 b). Die Berechnungen ergaben, dass das Recyclingpotential im Elektromobilitätssektor voraussichtlich bis zum Jahr 2030 leicht zunehmen und nach 2030 in stärkerem Ausmaß ansteigen wird. Maßgebend für diese Entwicklung sind eine sukzessive Marktdurchdringung der neuen Antriebstechnologien und die langen Lebensdauern der Anwendungen. Im Bereich der Industriemotoren kann in Zukunft ebenfalls mit einem Anstieg des Recyclingpotentials gerechnet werden (Bild 2 c), allerdings ist davon auszugehen, dass dieser relativ konstant verläuft. Auch die Be- rechnungen für Windkraftanlagen zeigen, dass zukünftig größere Abfallmengen aus diesem Bereich zu erwarten sind (Bild 2 d). Ähnlich wie im Elektromobilitätssektor ist hier allerdings aufgrund einer langen Lebensdauer der Anwendung und einer erst relativ späten Markteinführung von NdFeB-haltigen Windkraftanalagen voraussicht- lich nicht vor dem Jahr 2030 mit einem Rücklauf zu rechnen. Bei MRT-Geräten ist hingegen mit einem Rückgang des Recyclingpotentials zu rechnen (Bild 2 e), da für diese Anwendung erwartet wird, dass die NdFeB-haltigen Geräte durch elektromag- netbasierte Geräte ersetzt werden [17]. Entsprechend werden die Abfallmengen in den kommenden Jahrzehnten voraussichtlich kontinuierlich sinken.

Das Bild 2 f fasst die Ergebnisse für alle Hauptanwendungsgebiete zusammen. Dem Bild ist zu entnehmen, dass das theoretische Recyclingpotential wahrscheinlich bis zum Jahr 2025 annährend konstant bleiben wird. In diesem Zeitraum fallen voraussichtlich vor allem Abfälle aus den Bereichen Elektronikprodukte, Elektromobilität und Industrie- motoren an. Ab 2025 kann den Berechnungen zufolge mit einer deutlichen Zunahme der Abfallmengen aus dem Bereich Elektromobilität gerechnet werden. Ab 2030 sind zusätzlich zunehmend Generatoren aus Windkraftanlagen zu erwarten. Insgesamt beträgt das theoretische Recyclingpotential von 2016 bis 2040 etwa 183.000 t NdFeB- Magnete, was einer Menge von 51.000 t Nd und 7.500 t Dy entspricht.

Da dies allerdings nicht die tatsächlich recycelbare Menge darstellt, die in den nächs- ten Jahren in Europa zur Verfügung stehen wird, wurden auf Basis der ermittelten Daten weitere Berechnungen durchgeführt, um realistischere Abschätzungen der zukünftig verfügbaren NdFeB-Abfallmengen in Europa zu erhalten. Die Annahmen für die Berechnungen wurden für jedes Anwendungsgebiet hinsichtlich technischer und ökonomischer Aspekte modifiziert [6]. Die Ergebnisse sind in Bild 3 dargestellt.

Die Ergebnisse der Berechnungen sind mit dem generellen Trend aus Bild 2 f ver- gleichbar. Allerdings liegen die Abfallmengen auf einem deutlich niedrigeren Niveau.

Insgesamt wurde für die Jahre 2016 bis 2040 ein Recyclingpotential von 10.300 t NdFeB-Magneten ermittelt, was einer Menge von 2.800 t Nd und 400 t Dy entspricht.

Die größten Abfallmengen werden aus den Bereichen Elektromobilität und Windkraft erwartet.

r4-Forschung

Bild 3: Ergebnisse der Berechnungen der Verfügbarkeit von NdFeB-Abfällen in Europa für die Jahre 2016 bis 2040

Zusammenfassend betrachtet, reichen die aktuell in Europa anfallenden Abfallmengen (insgesamt etwa 150 t/a) derzeit nicht für ein industrielles Recycling aus. Zwar kann in Zukunft mit deutlich steigenden Abfallmengen aus dem Bereich der Konsumenten- abfälle gerechnet werden (vor allem Elektromobilität und Windkraft), allerdings erst nach 2030. 1.000 t/a werden nach den Berechnungen erst um das Jahr 2035 erreicht.

1.3. Entwicklung von Demontage- und Aufbereitungsverfahren

1.3.1. Demontagestudie verschiedener NdFeB-haltiger AnwendungenAufbauend auf den in der Potentialanalyse ermittelten Daten wurden im Anschluss für die folgenden als relevant identifizierten NdFeB-Anwendungen Zerlegestudien durchgeführt:

• Festplatten (Bestände der Firma ECG),

• Lautsprecher (Spende der Firma Teufel GmbH),

• Elektrofahrräder (Ankauf) und

• Industriemotoren (Spende der Siemens AG und Plettenberg Motoren GmbH & Co.

KG, Bestände der Firma ECG).

NdFeB-Magnete Tonnen

Elektromobilität MRT Industriemotoren Elektronikprodukte Windkraftanlagen

0 200 400 600 800 1.000 1.200 1.400 1.600 1.800

2016201720182019202020212022202320242025202620272028202 9

20302031203 2

2033203 4

203520362037203 8

203 9

2040

r4-Forschung

Die genannten Anwendungen wurden ausgewählt, da diese entweder derzeit einen massenmäßig relevanten Abfallstrom darstellen oder zukünftig größere Abfallmengen erwartet werden. Obwohl aus der Potentialanalyse abgleitet wurde, dass zukünftig vor allem mit steigenden Abfallmengen an Windkraftanlagen und Elektromotoren aus Elektro- und Hybridfahrzeugen gerechnet werden kann, wurden diese in der Demon- tagestudie nicht berücksichtigt. Windkraftanlagen wurden aufgrund ihrer Größe nicht betrachtet. Das Recycling von NdFeB-Magneten aus Elektromotoren aus Elektro- und Hybridfahrzeugen war bereits Gegenstand des Forschungsprojektes MORE [5].

Im Verlauf der Studie wurden die notwendigen Prozessschritte, die aufzuwendende Arbeitszeit und der notwendige Werkzeug-, Maschinen- und Betriebsmitteleinsatz zur Demontage der Anwendungen einschließlich der Extraktion der NdFeB-haltigen Zielkomponenten (Magnetsystem) ermittelt. Zudem wurden die vorzunehmenden Schritte für die Vereinzelung der Magnete aus diesen untersucht. Des Weiteren wurden Daten hinsichtlich durchschnittlicher NdFeB-Inhalte der verschiedenen Anwendungen und Gerätetypen erhoben und die demontierten Magnete auf ihren SEE-Gehalt sowie ihre SEE-Zusammensetzung hin untersucht.

Tabelle 1: Schrottpreise für verschiedene Schrottsorten (Stand Januar 2018)

Schrottsorte Schrottpreis EUR/kg

NdFeB-Hartschrotte 4 Kupferschrott 4 Stahl 0,14 Aluminium 0,9 Edelstahl 0,8 Leiterplatte 0,7 Quellen:

https://www.schrott24.de/altmetall-ankauf/. Scrott24 [Zugriff am 04.01.2018]

https://www.schrott-ankauf.eu/schrottpreise/. Schrottpreise [Zugriff am 04.01.2018]

https://schrottpreise.eu/schrottpreise-liste/. Schrottpreise aktuell [Zugriff am 04.01.2018]

Im Anschluss wurde auf Basis der in der Demontagestudie erhobenen Daten er- mittelt, welche Kosten für eine manuelle Demontage der untersuchten Anwen- dungen zu erwarten sind und ob sich diese bei den aktuellen Schrottpreisen wirtschaftlich darstellen lässt. Die Kos- ten für eine thermische Behandlung der magnethaltigen Komponenten wurden ebenfalls ermittelt und den Demontage- kosten aufgeschlagen, da dieser Schritt bei allen Anwendungen notwendig war, um die Magnete von den magnet- haltigen Komponenten zu vereinzeln.

Den Berechnungen wurden Personal-, Betriebsmittel- und weitere Kosten wie Energiekosten zugrunde gelegt. Erlöse, die durch den Verkauf weiterer wert- haltiger Fraktionen erzielt werden können, wurden ebenfalls berücksichtigt und anhand von aktuellen Schrottpreisen berechnet (Tabelle 1).

Demontagestudie Festplatten In der Demontagestudie wurden insgesamt 11 HDDs (3,5“) untersucht. In den Fest- platten sind die Magnete zumeist in zwei Magnetquellen verbaut: im Linearmotor und im Spindelmotor (Bild 4).

r4-Forschung

Bild 4: Darstellung einer HDD-Festplatte in Draufsicht; NdFeB-Magnete im Spindelmotor (rechts) und im Linearmotor (links) sind in Rot dargestellt

Der Vorteil von HDDs ist, dass ausschließlich NdFeB-Magnete verbaut werden und eine Vorsortierung oder Fehldemontagen von Geräten ohne NdFeB-Magnete somit entfallen.

Die Extraktion des Magnetsystems aus dem Linearmotor (NdFeB-Magnet auf Stahlträger, durchschnittliches Magnetgewicht 12 g, durchschnittliche Extraktionszeit 3 min) zeigte sich in den Untersuchungen als wesentlich effizienter als die des Spindelmotors (durch- schnittliches Magnetgewicht 2 g, durchschnittliche Extraktionszeit 2 min). Aus diesem Grund wurde im weiteren Verlauf nur der Linearmotor berücksichtigt, aus dem sich eine Magnetmenge von 21,5 g/kg HDD extrahieren ließ. Die NdFeB-Magnete wurden durch Erhitzen des entnommenen Magnetsystems vereinzelt. Anders als bei den weiteren untersuchten Stoffströmen ist dieser Schritt allerdings nicht zwingend notwendig, da das Magnetsystem Stahlträger-Magnet ebenfalls auf dem Schrottmarkt gehandelt wird.

Für die Berechnung der Wirtschaftlichkeit wurden die Erlöse für die Fraktionen NdFeB- Magnet (2,2 Ma.-%), Stahl (21,5 Ma.-%), Leiterplatten (4,8 Ma.-%) sowie Aluminium (62 Ma.-%) [14] und Edelstahl (9 Ma.-%) [14] berücksichtigt. Die errechneten Pro- zesskosten (manuelle Demontage, thermische Entmagnetisierung) und Erlöse für die Fraktionen sowie die sich daraus ergebenden Gesamtkosten sind in Tabelle 2 aufgeführt.

Die Berechnung ergab, dass eine manuelle Demontage von HDDs derzeit nicht wirt- schaftlich darstellbar ist, da die Erlöse die Prozesskosten nicht decken. Selbst wenn die Ofenkosten für die Vereinzelung der Magnete (0,05 EUR/kg HDD) von den Prozesskos- ten abgezogen werden und die Magnete inklusive des Stahlträgers das Verkaufsprodukt Tabelle 2: Ergebnisse der Wirtschaftlich-

keitsberechnung für die manuelle Demontage von Festplatten Prozesskosten Erlöse Gesamt

EUR/kg HDD

4,28 0,78 -3,50

darstellen, werden die Prozesskosten nicht gedeckt.

Den größten Einfluss auf die Wirtschaft- lichkeit nehmen die Lohnkosten und die Erlöse für die Fraktionen, welche von den aktuellen Marktpreisen der einzelnen Schrottsorten abhängen.

r4-Forschung

Werden für die Erlöse die Schrottpreise des Hochpreisjahres 2008 angenommen, die zu diesem Zeitpunkt um durchschnittlich 70 % höher lagen als heute [2, 3], decken die neu berechneten Erlöse trotzdem nicht die Prozesskosten (Differenz: 2,95 EUR/kg HDD).

Für weitere Untersuchungen einer manuellen Demontage scheint dieser Stoffstrom daher unter den gegebenen Bedingungen nicht interessant.

Demontagestudie Lautsprecher Für das Forschungsprojekt wurden von der Firma Teufel GmbH etwa 2,3 Tonnen Lautsprecher zur Verfügung gestellt, aus denen für die Demontagestudie eine repräsen- tative Menge entnommen wurde. Im Verlauf der Demontageuntersuchungen wurden verschiedene Lautsprechermodelle in drei unterschiedlichen Bauformen untersucht:

ein Heimkinolautsprecher, vier Stereolautsprecher und fünf Subwoofer.

Die Untersuchungen zeigten, dass die Magnete ausschließlich in den Schall- wandlern verbaut waren (Bild 5). In den Lautsprechern konnten zwei unterschied- liche Arten von Schallwandlern ermittelt werden: Wandler mit einem großen Mag- netsystem und Ringmagneten (Ferrite, Bild 5) und Wandler mit einem deutlich kleineren Magnetsystem und scheiben- förmigen Magneten (NdFeB, Bild 6). Die Möglichkeit der optischen Unterschei- dung erlaubte eine gezielte Aussortierung der NdFeB-haltigen Schallwandler.

Für die Extraktion der Magnetsysteme wurden die Schallwandler aus den Laut- sprechern entnommen und weitergehend zerlegt bis das Magnetsystem (Stahlgehäu- se und Magnete, hier Scheiben) vollständig liberiert vorlag (Bild 6).

Bild 5: Darstellung eines Lautsprechers in Rück- ansicht; Magnete in den Schallwandlern sind in Rot dargestellt, hier ringförmige Ferrite

Bild 6: Demontageschritte eines extrahierten Schallwandlers aus einem Heimkinolautsprecher:

(a) demontierter Schallwandler von oben; (b) Schallwandler nach der Entnahme der Membran, der Zentrierspinne und der Schwingspule; (c) entnommenes Magnetsystem des Schallwandlers

(a) (b) (c)

Die Magnetsysteme wurden anschließend in einen Ofen gegeben, um die Magnete zu vereinzeln.

r4-Forschung

Der Großteil der untersuchten Lautsprechermodelle enthielt keine NdFeB-Magnete, sondern basierte auf Ferriten (70 %). Bei den NdFeB-haltigen Modellen schwankte der Gehalt an NdFeB-Magneten je nach Lautsprechermodell relativ stark und lag durchschnittlich bei etwa 51 g/Lautsprecher. Durchschnittlich ließen sich 8,3 g NdFeB- Magnete pro Kilogramm Lautsprecher extrahieren. Die Extraktion des Magnetsystems nahm durchschnittlich 6:40 min für einen NdFeB-haltigem Lautsprecher in Anspruch.

Für die Berechnung der Wirtschaftlichkeit wurde angenommen, dass die optische Vorsortierung zu keinerlei Fehldemontagen von ferrithaltigen Wandlern führt. Zudem wurden Erlöse durch den Verkauf der in den Lautsprechern enthaltenen Fraktionen NdFeB-Magnete (0,8 Ma.-%), Leiterplatten (4,7 Ma.-%) und Stahl (17,2 Ma.-%) be- rücksichtigt. Die Ergebnisse sind in Tabelle 3 dargestellt.

Tabelle 3: Ergebnisse der Wirtschaftlich- keitsberechnung für die manuelle Demontage von Lautsprechern Prozesskosten Erlöse Gesamt EUR/kg Lautsprecher

0,87 0,09 -0,78

Die ermittelten Prozesskosten (manuelle Demontage, thermische Entmagneti- sierung) liegen bei 0,87 EUR/kg Laut- sprecher und können bei den aktuellen Schrottpreisen nicht durch die errechne- ten Erlöse gedeckt werden. Weiterhin ist zu beachten, dass die Entsorgungskosten für die anfallende Holzfraktion (Gehäuse, etwa 63 Ma.-%) nicht einkalkuliert wurden.

Insgesamt liegen die Kosten für die manuelle Demontage somit deutlich über den der- zeitig erzielbaren Erlösen. Auch bei steigenden Schrottpreisen lässt sich eine manuelle Extraktion von NdFeB-Magneten aus Lautsprechern zukünftig wahrscheinlich nicht wirtschaftlich darstellen, da der Anteil an werthaltigen Komponenten relativ gering ist.

Demontagestudie Industriemotoren

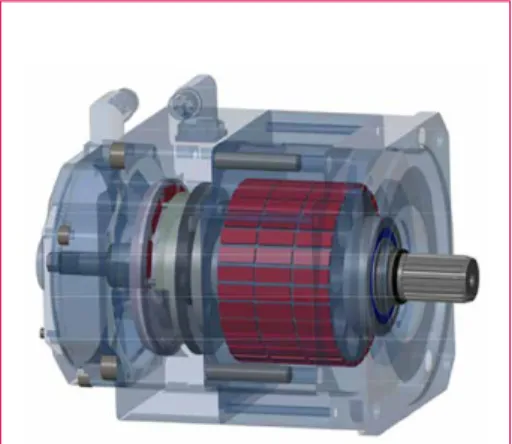

Bild 7: Darstellung eines permanenterregten Industriemotors großer Baugröße;

NdFeB-Magnete auf dem Rotor (rechts) und in der Bremse (links) sind in Rot dargestellt

Für die Demontagestudie von Indus- triemotoren wurden 14 Motoren unter- schiedlicher Größe (klein: 5 Stück, mit- telgroß: 3 Stück, groß: 6 Stück), Form und Einsatzgebiete untersucht. Die Magnete waren entweder im Antrieb der Motoren (auf dem Rotor/im Stator verklebt, im Rotor vergraben) und in großen Motoren zusätzlich in der Bremse verbaut (Bild 7).

Für eine Vereinzelung der Magnete von den entnommenen Magnetsystemen (Rotor, Stator, Bremse), wurden diese in einen Ofen gegeben.

Bei den untersuchten Motoren war im Vorfeld nicht bekannt, ob diese perma- nenterregt waren und wenn ja, ob diese NdFeB-Magnete oder andere Perma- nentmagnettypen wie Ferrite enthielten.

r4-Forschung

Eine optische Vorsortierung beispielsweise über Angaben auf den Typenschildern war nicht möglich. Aus diesem Grund wurde im weiteren Verlauf eine Methode zur Unterscheidung der verschiedenen Motorentypen mittels Messung der magnetischen Flussdichte mit einer Hall-Sonde (3D-Hall-Sonde der Firma HAAG, Messung stati- scher und Wechselfelder im Bereich 1 μT-10 mT) untersucht. In den Untersuchungen ließen sich permanenthaltige Motoren (Ferrit, NdFeB) von fremderregten Motoren unterscheiden, eine Unterscheidung der einzelnen Magnettypen war allerdings nicht möglich. Die Entwicklung eines automatischen Messsystems erscheint möglich, erfordert jedoch weitere Forschung.

Im Verlauf der Demontageuntersuchungen stellte sich heraus, dass insgesamt die Hälf- te aller untersuchten Motoren auf NdFeB-Magneten basierte und die NdFeB-Magnete entweder im Rotor vergraben oder auf dem Rotor verklebt und auf diesem zum Teil zusätzlich mit einer Bandagierung fixiert waren. Die restlichen Motoren enthielten Ferrite (21 %) oder keine Magnete und waren dementsprechend fremderregt (29 %).

Der Anteil NdFeB-haltiger Motoren lag bei kleinen Motoren (bis 1 kg) bei 80 % und bei mittelgroßen (1 kg bis 3 kg) und großen (über 3 kg) Motoren bei je 34 %.

Die Extraktionszeiten für die Rotoren und die Magnetgewichte schwankten je nach Baugröße stark. Aus den kleinen Motoren ließen sich die Rotoren in durchschnittlich 4:30 min extrahieren, das Magnetgewicht lag bei durchschnittlich 2,6 g, was einer Menge von 4,25 g Magnete pro Kilogramm Motor entspricht. Bei dem untersuchten mittelgroßen NdFeB-haltigem Motor lag das Magnetgewicht mit 113 g deutlich höher, der Rotor ließ sich aus diesem in 2 min extrahieren. Dies entspricht einer Magnetmen- ge von 40 g/kg Motor. Da allerdings nur ein NdFeB-haltiger Motor dieser Baugröße untersucht wurde, lässt sich aus dem Ergebnis nur schwer eine allgemeine Aussage ableiten. Die großen Motoren enthielten durchschnittlich 555 g NdFeB-Magnete, für die Rotoren wurde eine durchschnittliche Extraktionszeit von 25 min benötigt.

Aus der Bremse ließen sich zusätzlich durchschnittlich 60 g Magnete vereinzeln; für die Extraktion des Bremsensystems wurden durchschnittlich 12 min benötigt. Da sich die Vereinzelung des Bremsensystems (Entfernung des Systems vom Rotor und Öffnen der Bremse) als verhältnismäßig aufwändig erwies, wurde dieses nicht mit in die weiteren Untersuchungen einbezogen. Werden nur die Magnete vom Rotor betrachtet, ließ sich eine Magnetmenge von 25,7 g/kg Motor extrahieren.

Für die Berechnung der Wirtschaftlichkeit wurden Erlöse berücksichtigt, die durch den Verkauf der Fraktionen NdFeB-Magnete (0,4-4 Ma.-%), Stahl (Gehäuse und Rotor, 78-89 Ma.-%) und Kupfer (Kupferwicklung, 10 Ma.-%) erzielt werden kön- nen. Des Weiteren wurde angenommen, dass eine funktionierende Vorsortierung entwickelt werden kann und diese zu keinerlei Fehldemontagen führt. Die Tabelle 4 listet die Prozesskosten (manuelle Demontage, thermische Entmagnetisierung), die Erlöse sowie die sich daraus ergebenden Gesamtkosten für eine manuelle Zerlegung der Industriemotoren nach Motorengröße auf.

Die Ergebnisse zeigen, dass sich eine manuelle Demontage für kleine Motoren derzeit nicht wirtschaftlich darstellen lässt. Die Prozesskosten liegen weit über den Erlösen (5,18 EUR/kg Motor). Selbst bei steigenden Schrottpreisen scheint eine manuelle De-

r4-Forschung

montage für kleine Motoren nicht wirtschaftlich. Für mittelgroße und große Motoren hingegen lässt sich eine manuelle Demontage bei zukünftig steigenden Schrottpreisen und/oder einer funktionierenden Vorsortierung am wahrscheinlichsten wirtschaftlich durchführen. Bei mittelgroßen Motoren liegen die errechneten Erlöse unter der An- nahme einer funktionierenden Vorsortierung und einer Fehldemontagequote von 0 % bereits jetzt über den Prozesskosten. Allerdings ist eine gezielte Aussortierung NdFeB- haltiger Motoren zum aktuellen Zeitpunkt nicht möglich, sodass es zu Fehldemontagen käme und die Prozesskosten derzeit deutlich höher lägen.

Prozesskosten Erlöse Gesamt EUR/kg Motor

kleine Motoren 5,72 0,54 -5,18 mittelgroße Motoren 0,64 0,68 0,04 große Motoren 0,97 0,61 -0,36

Tabelle 4:

Ergebnisse der Wirtschaftlich- keitsberechnung für die manu- elle Demontage von Industrie- motoren

Demontagestudie Elektrofahrräder

Die letzte untersuchte Stoffgruppe waren Elektrofahrräder, welche grundsätzlich unterschiedliche Antriebskonzepte nutzen. Zum einen existieren Nabenmotoren, die im Vorder- oder Hinterrad verbaut sind, zum anderen werden im Tretlager verbaute Motoren eingesetzt. Im Rahmen der Demontagestudie wurden zwei Fahrräder mit im Vorderrad verbauten Nabenmotoren untersucht (Bild 8).

Bild 8: Schematische Darstellung eines Elektrofahrrades; die Position des im Vorderrad verbauten magnet- haltigen Nabenmotors ist in Rot dargestellt

Da im Gegensatz zu den anderen unter- suchten Stoffströmen derzeit kein Rück- lauf von Altgeräten stattfindet, wurden für die Demontageuntersuchungen zwei NdFeB-haltige Modelle angekauft. In der Literatur wird angegeben, dass etwa 50 % der vor 2015 verkauften Elektrofahrräder NdFeB-Magnete enthalten, nach 2015 ist mit einem NdFeB-Anteil von 100 % aus- zugehen [6]. Bei einem real anfallenden Abfallstrom würde dies eine Vorsortie- rung notwendig machen, um die für ein Recycling relevanten Elektrofahrräder gezielt abzutrennen.

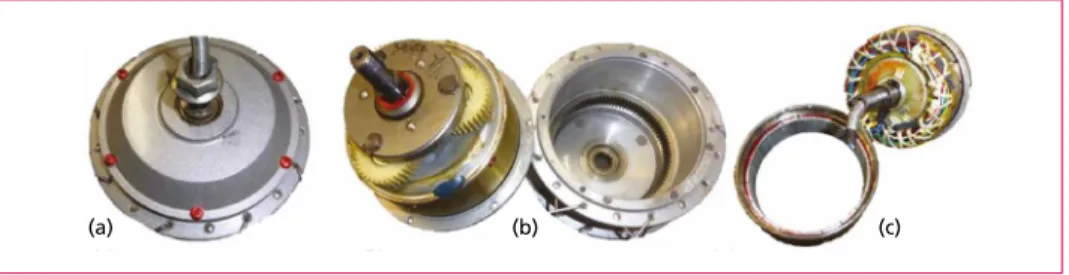

Für die Extraktion der Magnetsysteme wurden die Nabenmotoren aus den Fahrrädern entnommen und soweit zerlegt bis das Magnetsystem (hier Tragring und Magnete) vollständig liberiert vorlag (Bild 9). Für die Vereinzelung der Magnete wurden die Magnetsysteme anschließend in einen Ofen gegeben.

r4-Forschung Bild 9: Demontageschritte eines extrahierten Nabenmotors aus einem Elektrofahrrad:

(a) demontierter Nabenmotor von oben; (b) Nabenmotor nach Entfernung der oberen Abdeckung; (c) entnommenes Magnetsystem des Nabenmotors nach Entfernung der unteren Abdeckung und Ablösen vom Rest des Motors

Die aus den Nabenmotoren extrahierte Magnetmenge war mit durchschnittlich 270 g relativ hoch. Die durchschnittliche Extraktionszeit für das Magnetsystem lag bei 14 min. Insgesamt ließen sich 10 g Magnete pro Kilogramm Elektrofahrrad extrahie- ren. Für die Berechnung der Wirtschaftlichkeit wurden Erlöse durch den Verkauf der NdFeB-Magnete (1 Ma.-%) sowie des Fahrradrahmens und der Felgen (Aluminium, etwa 61 Ma.-%) berücksichtigt. Kosten für die Entsorgung der entnommenen Akkus wurden nicht berücksichtigt, da diese in der Verantwortung des Produzenten liegt.

Die Tabelle 5 zeigt die ermittelten Prozesskosten (manuelle Demontage, thermische Entmagnetisierung) und Erlöse sowie die sich daraus ergebenden Gesamtkosten unter der Annahme, dass eine gezielte Vorsortierung möglich ist.

(a) (b) (c)

Tabelle 5: Ergebnisse der Wirtschaftlich- keitsberechnung für die manuelle Demontage von Elektrofahrrädern Prozesskosten Erlöse Gesamt

EUR/kg Fahrrad

0,43 0,22 -0,21

Insgesamt decken die Erlöse nicht die Prozesskosten (0,21 EUR/kg Fahrrad).

Ähnlich wie bei den Industriemotoren ist derzeit eine gezielte Aussortierung NdFeB-haltiger Elektrofahrräder nicht möglich, was bei einem real anfallenden Abfallstrom zu Fehldemontagen führen würde. Werden die in der Literatur ange- gebenen 50 % NdFeB-haltigen Elektro- fahrräder für die Berechnung zugrunde gelegt, übersteigen die Prozesskosten die Erlöse um 0,62 EUR/kg Fahrrad. Eine manuelle Extraktion ließe sich somit wahrscheinlich nur im Falle einer funktionierenden Vorsortierung und deutlich steigender Schrottpreise wirtschaftlich durchführen.

Gesamtfazit der Demontagestudien Auf Grundlage der ermittelten Kosten ist eine Handzerlegung bei den aktuellen Schrottpreisen und der Tatsache, dass eine gezielte Aussortierung NdFeB-haltiger Geräte, durch die Fehldemontagen vermieden werden, derzeit nicht möglich ist, für keinen der untersuchten Stoffströme wirtschaftlich darstellbar. Bei einem Anstieg der Schrottpreise ist eine manuelle Extraktion der NdFeB-Magnete aus Elektrofahrrädern und Industriemotoren mittelgroßer und großer Bauweise am aussichtsreichsten.

r4-Forschung

Allerdings müssen zukünftig Wege gefunden werden, NdFeB-haltige Geräte von solchen ohne NdFeB-Magnete zu unterscheiden und diese gezielt auszusortieren. Im Rahmen der Demontagestudie wurde bereits ein erster Ansatz zur Detektion permanentmag- nethaltiger Industriemotoren entwickelt, der bei einer erfolgreichen Weiterentwicklung eine semi-automatische Aussortierung fremderregter Motoren ermöglichen könnte.

Allerdings war über diesen Ansatz eine gezielte Aussortierung NdFeB-haltiger Moto- ren nicht möglich. Eine weitere Option wäre die Kennzeichnung von NdFeB-haltigen Geräten, die eine gezielte optische Aussortierung von relevanten Geräten aus einem Abfallstrom erlauben würde. Diese Möglichkeit ist zum jetzigen Zeitpunkt nicht gegeben.

Die Wirtschaftlichkeit wird maßgeblich durch die Personalkosten beeinflusst. Diese können aufgrund des in Deutschland geltenden Mindestlohns nicht in einem solchem Maß gesenkt werden, dass eine manuelle Demontage wirtschaftlich darzustellen ist. Aus diesem Grund sehen die Projektpartner eine potentiell kostengünstigere Alternative in automatisierten Demontagetechniken. Im Rahmen des Forschungsprojektes MORE wurden beispielsweise zwei semi-automatische Demonstrationsanlagen für die Demon- tage oberflächenmontierter und vergrabener Magnete von Rotoren aus Elektro- und Hybridfahrzeugen entwickelt, die bei einer erfolgreichen Weiterentwicklung die Kosten für eine Extraktion der Magnete erheblich senken könnten. Eine Abschätzung der Wirt- schaftlichkeit im Rahmen des MORE-Projektes hat gezeigt, dass eine wirtschaftliche Demontage möglich ist [1, 5].

1.3.2. Mechanische Aufbereitung von Festplatten

Für Lautsprecher und Festplatten scheint auf Grundlage der Wirtschaftlichkeitsberech- nung im Rahmen der Demontagestudie eine mechanische Aufbereitung als geeigneter.

Zudem sind auf dem Schrottmarkt große Massen an zerschnittenen Festplatten aus der Datenvernichtung zu finden, die sich für eine manuelle oder automatisierte Demontage nicht mehr eignen. Zwar werden Festplatten bereits bei der ECG mechanisch aufbereitet, allerdings stellen die NdFeB-Magnete keine Zielfraktion dar und gehen beispielsweise bei der Zerkleinerung der HDDs durch Anhaftungen im Aggregat verloren oder haften an anderen ferromagnetischen Bestandteilen an und werden mit diesen aus dem Prozess ausgetragen. Dieser Umstand führt unter anderem dazu, dass die Aufbereitungsprozesse regelmäßig unterbrochen werden müssen, um die im Aggregat verbliebenen Magnete sowie weitere anhaftende ferromagnetische Bestandteile händisch zu entfernen.

Im Verlauf des Projektes sollte daher ein mechanisches Aufbereitungsverfahren entwi- ckelt werden, mithilfe dessen die Festplatten aufgeschlossen und die NdFeB-Magnete anschließend gezielt zurückgewonnen werden können. Die anfallenden Restfraktio- nen lassen sich mit den herkömmlichen Aufbereitungsverfahren für Elektroschrott aufbereiten, wodurch weitere verkaufsfähige Fraktionen (Aluminium usw.) gewonnen werden können.

In Bild 10 ist das entwickelte Verfahren inklusive der Massen- und SEE-Ausbringen sowie der SEE-Gehalte der einzelnen Fraktionen dargestellt. Die Versuche wurden jeweils mit 10 HDDs (3,5“) unterschiedlicher Hersteller und Baujahre durchgeführt, sodass die Aufgabe möglichst heterogen war. Die im Folgenden genannten Werte sind Mittelwerte aus mehreren Versuchsdurchführungen.

r4-Forschung

Zu Beginn des Verfahrens wurden die Festplatten zerkleinert und die Kom- ponenten nahezu vollständig liberiert.

Für die Zerkleinerung wurden zwei unterschiedliche Aggregate untersucht, ein Prallbrecher und eine Zweiwellen- Rotorschere. Da bei Verwendung des Prallbrechers wesentlich höhere Ver- luste an NdFeB-Magneten durch An- haftungen im Aggregat auftraten, das Magnetmaterial größtenteils zu stark zerkleinert wurde (pulverförmig) und es aufgrund der pyrophoren Eigenschaften des pulverförmigen Magnetmaterials zu einer erheblichen Funkenbildung kam, wurde für weitere Versuche lediglich die Rotorschere als Zerkleinerungsaggregat eingesetzt.

Jedoch trat auch bei einem Einsatz der Rotorschere das Problem auf, dass ein großer Anteil der NdFeB-Magnete im Aggregat haften blieb und somit für die weitere Aufbereitung verloren ging. Die SEE-Verluste von 46 % im Rückstand verdeutlichen dies. Eine Möglichkeit, den Verlust an dieser Stelle des Prozesses deutlich zu minimieren und somit das Gesamtausbringen sowie den Gehalt an SEE bzw. NdFeB-Magneten im NdFeB-

Rückstand (4 | 46 | 4,8) (96 | 54 | 0,3)

(14 | 48 | 1,6)

(13,8 | 48 | 1,6)

(3,4 | 48 | 6,5)

(3,2 | 48 | 6,8)

Rückstand (82 | 6 | <0,1) (Nicht magnetisches Material)

Rückstand (10,3 | 0 | 0) (x >16 mm)

Rückstand (1,5 | 3 | 1) (x >6,3 mm) Festplatten

(100 | 100 | 0,5)

Zerkleinerung (Rotorschere)

Sortierung (Überbandmagnet)

Entmagnetisierung (400 °C, 1 h)

Klassierung (16 mm)

Klassierung (6,3 mm)

NdFeB-Konzentrat (1,7 | 45 | 12,4) Massenausbringen %

SEE-Ausbringen % SEE-Gehalt % Nachzerkleinerung

(Prallmühle)

Bild 10: Verfahrensfließbild des entwickelten mechanischen Recyclingverfahrens für Festplatten

Konzentrat zu steigern, wäre der Einsatz einer Rotorschere mit Zerkleinerungswerk- zeugen aus Edelstahl, an denen die Magnete nicht haften bleiben.

Im Anschluss an die Zerkleinerung wurde das magnetische Material (v.a. NdFeB-Ma- gnete, Eisenmetalle) von der nicht magnetischen Hauptmasse (v.a. Aluminium, Kunst- stoffe, Platinen) abgetrennt. Zu diesem Zweck wurden Versuche zur Magnetscheidung mit einem Überbandmagneten durchgeführt, in denen der Abstand zwischen dem Überbandmagneten und dem Förderband ermittelt wurde, bei dem ein möglichst gro- ßer Anteil der magnetischen Bestandteile abgetrennt wird ohne NdFeB-Magnete in die nicht magnetische Fraktion zu verlieren. Auf diese Weise konnten 82 % der Aufgabe- masse in eine nicht magnetische Fraktion überführt werden, der SEE-Verlust in diese Fraktion betrug 6 %.

Um im Anschluss eine Aufkonzentrierung der NdFeB-Magnete in der magneti- schen Fraktion zu ermöglichen, wurde diese für 1 Stunde bei 400 °C in einen Ofen gegeben (geringer Masseverlust durch Schmelzen von Kunststoffen, Klebern, usw.).

r4-Forschung

Nachfolgend ließen sich grobe Störstoffe (v.a. Eisenmetalle) mittels Siebklassierung bei 16 mm abtrennen. Durch dieses Vorgehen konnten weitere 10,3 % der Aufgabemasse abgesiebt werden, die NdFeB-Magnete gelangten vollständig in die Fraktion < 16 mm, es traten keine SEE-Verluste in die Fraktion > 16 mm auf.

Da das erhaltene Konzentrat allerdings einen relativ geringen SEE-Gehalt aufwies (6,5 %), was einem Magnet-Gehalt von 23,6 % entspricht (berechnet anhand eines durchschnittlichen SEE-Gehaltes (Nd, Pr, Tb, Dy) von 27,4 % in den NdFeB-Magneten), wurden die NdFeB-Magnete weitergehend aufkonzentriert. Zu diesem Zweck wurden Versuche zur selektiven Nachzerkleinerung der spröden Magnete in einer Prallmühle und einer anschließenden Aufkonzentrierung der NdFeB-Magnete mittels Siebklas- sierung durchgeführt. Mit der Prallmühle ließen sich die Magnete erfolgreich selektiv zerkleinern, die weiteren Bestandteile wurden lediglich deformiert. Anschließend wurde eine Siebmetallanalyse im Bereich 1–10 mm durchgeführt, um die Siebmaschenweite zu ermitteln, bei der möglichst viel Masse an Störstoffen abgetrennt wird ohne NdFeB- Magnete abzutrennen. Bei dem Verwenden einer Siebmaschenweite von 6,3 mm konnten nochmals 1,5 % der Aufgabemasse abgetrennt werden, die SEE-Verluste in die Fraktion > 6,3 mm waren mit 1 % gering.

Insgesamt gelangten 1,7 % der Aufgabemasse in das erhaltene Konzentrat, welches einen SEE-Gehalt von 12,1 % SEE aufwies. Dies entspricht einem NdFeB-Gehalt von etwa 44 % (s.o.) und einer NdFeB-Aufkonzentrierung um den Faktor 20, bei einer Ausgangsmasse von 2,2 % Magnet pro HDD in der Aufgabemasse. Aus dem Konzentrat ließen sich die SEE mit einem im MORE entwickelten hydrometallurgischen Verfahren zurückgewinnen [5].

Eine Wirtschaftlichkeitsbetrachtung des entwickelten Verfahrens sollte zeigen, ob sich die Rückgewinnung der NdFeB-Magnete beim Projektpartner ECG wirtschaftlich dar- stellen lässt. Für die Wirtschaftlichkeitsbetrachtung des entwickelten Verfahrens wurden die Personal-, Prozess- und Materialkosten (Ankauf der HDDs) der Firma ECG zugrun- de gelegt. Investitionskosten für die Beschaffung von Aufbereitungsaggregaten wurden nicht berücksichtigt. Weitere Erlöse durch Fraktionen wie Eisenmetalle, Aluminium, Edelstahl und Leiterplatten wurden ebenfalls in die Berechnungen mit einbezogen, da sich diese aus den im entwickelten Verfahren anfallenden Fraktionen (nicht magneti- sche Fraktion, Siebrückstände) mit den herkömmlichen Aufbereitungsverfahren der Firma ECG gewinnen lassen. Für die Erlöse wurden die folgenden Fraktionsanteile/t HDD angenommen: Leiterplatte (4,8 Ma.-%), Aluminium (62 Ma.-%), Edelstahl (9 Ma.-%), Stahl (21,5 Ma.-%), NdFeB-Magnete (1,5 Ma.-%), d.h. es wurden lediglich die Verluste der Magnete über den Gesamtprozess berücksichtigt, für die anderen Frak- Tabelle 6: Ergebnisse der Wirtschaftlichkeits-

berechnung für die mechanische Aufbereitung von Festplatten Prozesskosten Erlöse Gesamt

EUR/kg HDD

1,6 0,75 -0,85

tionen wurde angenommen, dass diese zu 100 % zurückgewonnen werden können (Masseverlust über den Gesamtprozess:

< 1 %). Die Schrottpreise der Fraktionen entsprechen denen aus der Demontage- studie (s.o.). Die Ergebnisse der Berech- nungen sind in Tabelle 6 dargestellt.

r4-Forschung

Eine gezielte Rückgewinnung der NdFeB-Magnete ist mit dem entwickelten Aufberei- tungsprozess derzeit nicht wirtschaftlich durchführbar (Kosten: 0,85 EUR/kg). Unter der Annahme steigender Schrottpreise und geringerer Ankaufspreise für HDDs könnte eine mechanische Aufbereitung durchaus wirtschaftlich darstellbar sein. Des Weiteren könnte die Wirtschaftlichkeit durch eine Reduzierung der NdFeB-Verluste im Prozess gesteigert werden, die hauptsächlich in der Zerkleinerung auftreten (SEE-Verluste in der Zerkleinerung: 46 %, SEE-Verluste im restlichen Prozess: 9 %).

1.4. Weiterentwicklung eines hydrometallurgischen Recyclings von NdFeB-Magneten

Im Projekt SEMAREC werden derzeit noch Untersuchungen zum hydrometallurgi- schen Recycling von NdFeB-Magneten durchgeführt, die auf einen im Rahmen des Forschungsprojektes MORE entwickelten hydrometallurgischen Recyclingprozess für demontierte Magnete aus Elektromotoren von Elektro- und Hybridfahrzeugen auf- bauen [1, 5]. Das entwickelte Verfahren weist an einigen Stellen Optimierungspotential auf, welches im Rahmen des Forschungsprojektes SEMAREC für eine wirtschaftliche, industrielle Umsetzung ausgeschöpft werden soll. Dazu zählen die

• Gewinnung des Eisenanteils der Magnete in Form eines marktfähigen Konzentrates,

• Reduzierung des Chemikalienverbrauchs durch Kreislaufführung von Salzsäure, die zum Auflösen der Magnete eingesetzt wird, und

• zusätzliche Rückgewinnung des Elementes Bor.

Für die genannten Optimierungsansätze wurden geeignete Verfahrensansätze entwic- kelt, die derzeit getestet werden. Die Ergebnisse werden nach Abschluss des Projektes im Herbst veröffentlicht.

2. Schlussfolgerungen und Ausblick

Obwohl viele der in den letzten Jahren initiierten Forschungsprojekte zum Recycling von NdFeB-Magneten bereits abgeschlossen wurden, blieb eine industrielle Implemen- tierung der entwickelten Verfahren in Europa bislang aus. Auch innerhalb der nächsten Jahre wird von den meisten Akteuren keine Umsetzung der Verfahren in den Industrie- maßstab erwartet. Ein industrielles Recycling scheitert vor allem an den zu geringen Abfallmengen (etwa 150 t/a). Zwar ist in Zukunft mit einer Zunahme der Abfallmengen, vor allem aus den Sektoren Elektromobilität und Windkraft, zu rechnen, wann aus- reichende Mengen für ein industrielles Recycling verfügbar sein werden, ist allerdings nicht genau prognostizierbar. Einer im Rahmen des Projektes durchgeführten Analyse zufolge ist mit größeren NdFeB-Abfallmengen (≥ 1.000 t) nicht vor dem Jahr 2035 zu rechnen.

Abgesehen von den zuvor genannten Gründen ist die wirtschaftliche Darstellbarkeit von Recyclingprozessen bei den aktuellen Schrottpreisen für NdFeB-Hartschrotte für viele Anwendungen zumindest fraglich. Manuelle Demontage- und Aufbereitungsprozesse,

r4-Forschung

die im Rahmen des Projektes SEMAREC entwickelt wurden, sind derzeit nicht wirt- schaftlich darstellbar. Für einige Anwendungen wie Industriemotoren und Elektro- fahrräder könnte sich eine manuelle Demontage zur gezielten Rückgewinnung der NdFeB-Magnete bei steigenden Schrottpreisen rechnen. Allerdings ist hierfür die Entwicklung einer (semi-)automatisierten Aussortierung von NdFeB-haltigen Geräten aus den anfallenden Abfallströmen notwendig. Auch eine Kennzeichnung von NdFeB- haltigen Geräten würde eine gezielte optische Aussortierung aus einem Abfallstrom ermöglichen. Der Hauptkostenfaktor bei den entwickelten Demontageprozessen sind die Personalkosten. Entsprechend könnte die Entwicklung von automatisierten De- montagetechniken die Wirtschaftlichkeit maßgeblich steigern.

Eine abschließende Betrachtung der hydrometallurgischen Aufbereitung steht noch aus. Die durchgeführten Versuche zeigen, dass vielversprechende Ansätze zur Optimie- rung des MORE-Prozesses gefunden wurden. Inwieweit sich der Prozess wirtschaftlich umzusetzen ist, lässt sich erst nach Abschluss der Versuchsdurchführungen ermitteln.

Danksagung

Die Projektpartner bedanken sich beim Bundesministerium für Bildung und Forschung für die Finanzierung des Forschungsprojektes. Des Weiteren gilt den Firmen Siemens AG, Teufel GmbH und Plettenberg Motoren GmbH & Co. KG ein besonderer Dank für die Unterstützung der Untersuchungen durch die Spende von Probematerial.

3. Quellen

[1] Bast, U.; Blank, R.; Buchert, M.; Finsterwalder, F.; Hörnig, G.; Klier, T.; Langkau, S.; Marscheider- Weidemann, F.; Müller, J.-O.; Thüringen, C.; Treffer, F.; Walter, T.: Recycling von Komponenten und strategischen Metallen aus elektrischen Antrieben. In: Abschlussbericht zum Verbundvor- haben, 2014

[2] Deutsche Industriebank: Rohstoffpreis-Information, März 2017. URL: https://www.ikb.de/Me- diaLibrary/db722600-7ca3-4223-989d-494b64f4c03a/170307_Q1%202017_Rohstoffpreisinfo.

pdf. [Zugriff am 04.01.2018]

[3] Deutsche Industriebank: Rohstoffpreis-Information, Dezember 2014. URL: https://www.ikb.

de/fileadmin/content/research/einschaetzungen/141204_Rohstoffinfo_Q4.pdf. [Zugriff am 04.01.2018]

[4] Ebner, J.: Europe’s rare earth dependence on China: Future perspectives. European Institute for Asian Studies, Brüssel, 2014

[5] Elwert, T.; Goldmann, D.; Römer, F.; Schwarz, S.: Recycling of NdFeB magnets from electric drive motors of (hybrid) electric vehicles. In: Journal of Sustainable Metallurgy, p. 108-121, 2017 [6] Elwert, T.; Hoffmann, M.; Schwarz, S.: Can recycling of NdFeB magnets be expected in Europe

before 2030?. In: Proceedings of EMC 2017, 2017

[7] ERECON: Strengthening the European rare earths supply chain: Challenges and policy options.

2015

[8] Europäische Kommission: Tackling the challanges in commodity markets and on raw materials.

Brüssel, 2011

[9] Glöser-Chaoud, S.; Pfaff, S.; Tercero Espinoza, L.; Faulstich, M.: Dynamische Materialfluss- analyse der Magnetwerkstoffe Neodym und Dysprosium in Deutschland. 4. Symposium Roh- stoffeffizienz und Rohstoff, 2016

r4-Forschung [10] https://www.schrott24.de/altmetall-ankauf/. Schrott24 [Zugriff am 04.01.2018]

[11] https://www.schrott-ankauf.eu/schrottpreise/. Schrottpreise [Zugriff am 04.01.2018]

[12] https://schrottpreise.eu/schrottpreise-liste/. Schrottpreise aktuell [Zugriff am 04.01.2018]

[13] Statista: Shipments of hard and solid state disk (HDD/SSD) drives worldwide from 2015 to 2021 (in millions).URL: https://www.statista.com/statistics/285474/hdds-and-ssds-in-pcs-global- shipments-2012-2017/. [Zugriff am 07.12.2017]

[14] Überschaar, M.; Rotter, V.: Rückgewinnung von Nebenmetallen aus EAG am Beispiel Festplatten aus PCs. In: Tagungsband der Depotech 2012

[15] USGS: Mineral Commodity Summaries 2010: Rare Earths. U.S. Government Printing Office, Washington, 2010

[16] USGS: Mineral Commodity Summaries 2017: Rare Earths. U.S. Government Printing Office, Washington, 2017

[17] Zepf, V.: Das verkannte Recyclingpotential der Seltenen Erden – Quantitative Ergebnisse für Neodym in Deutschland. In: Thomé-Kozmiensky, K. J.; Goldmann, D. (Hrsg.): Recycling und Rohstoffe, Band 8. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2015, S. 463-476

Für Wirtschaft und Politik ist ein nachhaltiger Umgang mit Abfall, Rohstoffen und Energie eine Frage der Zukunftssicherung. Umwelttechnisches Know-how und Informationen über grundle- gende Entwicklungen sind für den Erfolg entscheidend. Mit der Fachzeitschrift “ReSource – Abfall, Rohstoff, Energie“ sind Sie bestens über nachhaltiges Wirtschaften informiert.

Neben aktuellen Forschungsergebnissen stellt die Fachzeitschrift praxisrelevante Konzepte und Verfahren zur Vermeidung und Verringerung von Umweltbelastungen vor. Verfahren der kon- ventionellen Abfallbehandlung und -entsorgung wie Verbrennung sowie Recycling, Kompos- tierung, Vergärung und Deponierung werden auf ihre Effektivität und Umsetzbarkeit geprüft.

Experten aus dem In- und Ausland diskutieren Erfordernisse und Beispiele für eine zeitgemäße Rohstoffwirtschaft.

Abfall • Rohstoff • Energie

ReSource

4

201629. Jahrgang ISSN 1868-9531 4. Quartal 2016 Preis 20,00 EUR A 13158 F

R e S ource

(Früher: MÜLLMAGAZIN · ISSN 0934-3482)Abfall • Rohstoff • Energie Fachzeitschrift für nachhaltiges Wirtschaften

RHOMBOS HERAUSGEBER Dipl.-Pol. Bernhard Reiser

REDAKTION Professor Dr.-Ing. Dr. h. c.

Karl J. Thomé-Kozmiensky † Dr.-Ing. Stephanie Thiel Dipl.-Pol. Bernhard Reiser

REDAKTIONSBEIRAT Professor Dr.-Ing. Michael Beckmann Professor Dr. rer. nat. Matthias Finkbeiner Professor Dr.-Ing. Daniel Goldmann Professor Dr.-Ing. Karl E. Lorber Dipl.-Ing. Johannes J. E. Martin Dipl.-Chem.-Ing. Luciano Pelloni Dipl.-Ing. Christian Tebert Professor Dr. Andrea Versteyl

Felix Müller, Jan Kosmol, Hermann Keßler, Michael Angrick und Bettina Rechenberg

Materialflussindikatoren allein liefern keine hinreichende Orientierung für Strategien zur Ressourcenschonung Uwe Lahl

Ein Regulierungsvorschlag zeigt Ansätze, wie die Treibhausgas- Emissionen aus dem Verkehrssektor bis 2050 drastisch reduziert werden können

Thomas Krampitz, Holger Lieberwirth und Michael Stegelmann Die Berücksichtigung des Recyclings im Life Cycle Assessment der Fahrzeugindustrie ermöglicht Produktentwicklern frühzeitige Aussagen zur Ressourceneffizienz von Produkt und Prozess Roland Pomberger und Renato Sarc

Experten aus Forschung und Praxis haben für Österreich den Beitrag der Abfallwirtschaft zur Ressourcenschonung und Ressourceneffizienz untersucht

Wolfgang Rommel, Siegfried Kreibe und Markus Hertel In erster Linie bestimmen Materialmenge und deren Marktwert den Stellenwert und die Limitierungen des Recyclings von Technologierohstoffen

Jan Schlecht, Jan Henning Seelig und Torsten Zeller Die möglichen Auswirkungen eines Pfandsystems für Elektro- und Elektronikkleingeräte müssen noch genauer untersucht werden

Fotos: pixelio.de

Jahresabonnement (4 Ausgaben): 62 Euro (incl. MwSt. und Versand) 30. Jahrgang 2017

Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Stephanie Thiel • Elisabeth Thomé-Kozmiensky • Daniel Goldmann (Hrsg.):

Recycling und Rohstoffe – Band 11

ISBN 978-3-944310-40-4 Thomé-Kozmiensky Verlag GmbH

Copyright: Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Stephanie Thiel Alle Rechte vorbehalten

Verlag: Thomé-Kozmiensky Verlag GmbH • Neuruppin 2018

Redaktion und Lektorat: Dr.-Ing. Stephanie Thiel, Dr.-Ing. Olaf Holm, Elisabeth Thomé-Kozmiensky, M.Sc.

Erfassung und Layout: Claudia Naumann-Deppe, Janin Burbott-Seidel, Sandra Peters, Ginette Teske, Cordula Müller, Gabi Spiegel

Druck: Universal Medien GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funk- sendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9.

September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig.

Zuwiderhandlungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.