1. Einführung ...284

2. Überblick typischer Gasreinigungsstufen für eine Waste-to-Energy Anlage ...285

3. Messgeräte für die Prozessmessung ...286

3.1. Verbrennungsoptimierung ...286

3.2. Prozessmessungen vor und hinter DeNOx – SCR und SNCR...288

3.2.1. SCR DeNOx mit NO Eingangsmessung ...288

3.2.2. SNCR- und SCR-DeNOx mit NH3-Schlupfmessung ...289

3.3. Wäscheroptimierung und Steuerung ...291

4. Quecksilbermessung im Rohgas ...295

5. EU-Grenzwerte und Emissionsmessungen an Waste-to-Energy Anlagen ...296

6. Messtechniken von Mehrkomponentenanalysatoren bei der Emissionsmessung ...297

7. CEMS Übersicht und Qualitätsstufen gemäß EU Normen und Standards ...299

8. Zusammenfassung und Ausblick ...302

9. Quellen ...304

Auswahl der geeigneten Messtechnik in Abhängigkeit des Anwendungsfalls an Abfallverbrennungsanlagen

Michael Boneß und Aurélie Moll

Neue und verbesserte Analysatoren am Markt sorgen für eine zuverlässige und präzise Messung auch bei unterschiedlichen und sehr schwierigen Bedingungen wie sie z.B in der Abgasreinigung von Abfallverbrennungsanlagen vorkommen. Im Rohgas dienen solche Messungen zur Prozessüberwachung beginnend bei der Verbrennungsoptimierung, einer nachfolgenden Entstaubung, sowie der DeNOx- und Wäscherapplikation, wobei unter sehr unterschiedlichen Prozessbedingungen, wie hohen Temperaturen und hoher Staubbeladung, gemessen werden muss. Um unter solchen Bedingungen zuverlässige

Werte für die Optimierung der Prozesse zu erhalten, werden zuverlässige und wartungs- freundliche Analysatoren benötigt. Verglichen werden hierzu die am Markt erhältlichen, kontinuierlichen Messmethoden wie z.B. in-situ Messgeräte und extraktive Messsysteme.

Bei der CEMS – Continuous Emission Monitoring System – Messung stehen aufgrund der hohen Anzahl zu erfassender Gaskomponenten die Mehrkomponentenmesssys- teme mit ihren speziellen Anforderungen an Messgenauigkeit und Verfügbarkeit im Vordergrund. Welche anderen Messmethoden dabei neben der weit verbreiteten FTIR Messtechnik eingesetzt werden, soll in dieser Präsentation ebenfalls dargestellt werden.

Es gibt sicherlich nicht nur eine richtige Antwort auf die Frage, welches die am besten geeignete Messmethode ist. Unterschiedliche Brennstoffe und Abgasreini- gungsverfahren erfordern individuelle Lösungen zur Analysenmesstechnik. Darüber hinaus wünschen sich die Anlagenbetreiber zu Recht kosteneffiziente und wartungs- freundliche Messsysteme für die kontinuierliche Prozess- und Emissionsmessung.

Außerdem sollen die Analysatoren einfach zu installieren und zu bedienen sein.

Alle für die kontinuierliche Emissionsmessung gegebenen Beispiele sollen auch den aktuellen, gesetzlichen Erfordernissen entsprechen – z.B. WID 2000/76/EN, IED 2010/75/EC, sowie den entsprechenden Normen EN14181 und EN 15267.

Die Hauptthemen dieses Beitrages sind:

• Überblick typischer Messpunkte an einer Waste-to-Energy Anlage,

• Kurzeinführung wichtiger Wäschermethoden,

• Systemdesign zuverlässiger Prozessgasanalysatoren – extraktiv und in-situ,

• Industrielle Anwendungen und Fallstudie zur Quecksilbermessung im Rohgas,

• CEMS Mehrkomponentenmesssysteme mit und ohne FTIR-Messtechnik,

• Qualitätssicherung und Validierung.

1. Einführung

Die zuverlässige und effiziente Überwachung von Anlagenprozessen erfordert andere Messsysteme als die, die für die Emissionsmesstechnik eingesetzt werden.

Bei Prozessmessungen im Rohgas spielt neben hohen Temperaturen und hohen Staub- beladungen auch die Säuresättigung der zu messenden Gase eine entscheidende Rolle.

Die zu erfassenden Konzentrationen liegen im Regelfall im Konzentrationsbereich von mehreren hundert bis zu über 1.000 mg/m³. Bei der Emissionsmessung haben wir hingegen ein reines und nahezu staubfeies Abgas, in dem möglichst kleine Schad- stoffkonzentrationen gem. den jeweiligen Immissionsvorschriften kontinuierlich vom Anlagenbetreiber zu erfassen sind. Die dazu eingesetzten AMS – automated measuring system – sind i.d.R. Eignungsgeprüfte Messsysteme und unterliegen den Qualitätsregeln wie sie z.B. in der EU und auch in Deutschland gelten – 17. u. 13 BImSchV., EN14181 und EN15267.

2. Überblick typischer Gasreinigungsstufen für eine Waste-to-Energy Anlage

Generell verfügen Abfallverbrennungsanlagen, die nach dem neuesten Stand der Technik ausgerüstet sind, über Gasreinigungsstufen zur Entstaubung, zur Entstickung, sowie zur Abgaswäsche z.B Sprühabsorber. Darüber hinaus wird als Absorbens auch Aktivkohle zugegeben, um toxische, organische Bestandteile und Schwermetalle aus dem Gas herauszufiltern.

Auslegung und Anordnung dieser Reinigungsstufen sind dabei unterschiedlich und hängen von der Beschaffenheit und den Eingangskonzentrationen des Rohgases ab.

Auch wirtschaftliche Überlegungen, wie die Anschaffungskosten und insbesondere auch die Betriebskosten der jeweiligen Reinigungsstufe, fließen für die Art der einzu- setzenden Abgasreinigung mit ein.

Für die Entstickung werden prinzipiell zwei Verfahren eingesetzt, SNCR – selective non catalytic reduction – und SCR – selective catalytic reduction. Beide Verfahren verwenden zur Entstickung NH3 in Form von Ammoniakwasser oder Harnstoff und reduzieren selektiv – ohne Nebenreaktionen mit anderen Gasmolekülen wie z.B. SO2 – NO und NO2 zu Stickstoff und Wasser.

Abgaswäscher sind in der Regel als Sprühabsorber im Gegenstrom ausgelegt und verwenden Kalk, Kalkmilch oder Bikarbonat, um die im Abgas vorhandenen sauren Gasbestandteile wie SO2 und HCl zu absorbieren. Hierbei handelt es sich um quasi halbtrockene und trockene Verfahren. Nasswäscher verwenden dagegen basische Lösungen wie z.B. Natronlauge (NaOH) um die sauren Gaskomponenten vollständig zu neutralisieren.

Für die Entstaubung werden Elektrofilter eingesetzt oder, mitunter auch kombiniert, Gewebefilter. An denen bildet sich ein Filterkuchen, der in regelmäßigen Abständen abgeklopft werden muss. Der Filterkuchen selbst wirkt dabei als effizienter Absorber.

Durch Zugabe von Aktivkohle vor dem Filter können auf diese Weise auch toxische Stoffe wie Schwermetalle (z.B. Hg) und Dioxine und Furane effizient und wirksam aus dem Abgas entfernt werden.

An jedem dieser vorgenannten Reinigungsstufen herrschen unterschiedliche Bedin- gungen hinsichtlich Druck, Temperatur, sowie Staub und Abgaszusammensetzung.

Auch die Staubbeschaffenheit selbst ist unterschiedlich hinsichtlich Korngröße und Zusammensetzung. So stellt der Einsatz von Messsystemen an diesen Messstellen eine große Herausforderung dar. Je mehr Informationen über die Prozessbedingun- gen vorliegen, umso eher lassen sich die richtige Messgasentnahme und das passende Analysenmesssystem auswählen.

In Bild 1 ist schematisch ein Überblick über die möglichen Messpunkte an den Rei- nigungsstufen einer Abfallverbrennungsanlage dargestellt. Es zeigt die möglichen Messkomponenten zusammen mit denen am häufigsten vorkommenden, typischen Prozessbedingungen.

Bild 1: Typische Reinigungsstufen und Prozessbedingungen für die kontinuierlichen Messungen an einer Waste-to-Energy Anlage

3. Messgeräte für die Prozessmessung

3.1. Verbrennungsoptimierung

Alle Verbrennungsprozesse erfordern Sauerstoff, um chemisch mit dem Brennstoff reagieren zu können. Bei der Verbrennung wird Abfall zu Asche, Abgas, Staubpartikel und Hitze konvertiert. Diese Hitze kann dann dazu genutzt werden mit dem Dampf Energie zu erzeugen, z.B. thermische oder elektrische Energie oder beides.

Für eine optimale Verbrennung wird Verbrennungsluft in die Brennkammer geblasen.

Die optimale Zudosierung ergibt sich dabei aus dem Sauerstoffbedarf, der, je nach Brennwert und Brennverhalten des Abfalls, größer oder kleiner sein kann. Die O2-Mes- sung stellt letztendlich die erforderliche Primärluftmenge für eine optimale Einstellung des Brennstoff-Luft-Verhältnisses sicher. Hierzu ist eine schnelle Ansprechzeit, wie sie nur eine Messung direkt im Prozess (In-Situ) liefert, erforderlich. Zu dem erzeugt eine gesteigerte Verbrennungseffizienz die geringsten CO2-Mengen und beugt damit dem Ausstoß von Treibhausgasen vor.

Eine weitere Optimierung besteht in der Messung unverbrannter Anteile wie z.B. CO.

Hierüber gibt die O2-Messung allein keine Aufschlüsse. Deshalb ist es vorteilhaft neben O2 auch CO für die Verbrennungsoptimierung kontinuierlich zu erfassen.

Für die O2-Messung wird heutzutage eine ZrO2-Sonde zur Verbrennungsoptimierung eingesetzt. Als vorteilhaft für die Bedienung und Leistungsfähigkeit hat sich dabei das Stromsondenprinzip erwiesen. Hierbei wird ein lineares Sondensignal über den gesamten Messbereich mit festem physikalischem Nullpunkt erzeugt. Ein konstant gehaltener Messgasstrom wird durch eine beheizbare Festelektrolytzelle geleitet.

Zur O2-Bestimmung wird an die Elektroden bei Betriebstemperaturen von ≥ 650 °C

Asche Verbrennung

SNCR

SCR HG

Staub T, p Flow NH3

CO, NO, HCI, SO2, O2, H2O

E-Filter Wascher

Kamin

Aktiv- kohle

Prozesssteuerung Emmissionsüberwachung

Datengewinnung HCI, SO2,

O2, H2O NO, NH3

CO, O2

NO

∆CO

NH3, CO2

HCI, HF, CO, NOx, NO2, THC SO2, O2, H2O T: 120-200 °C

geringer Staubanteil < 30 mg/Nm3 T: 180-350 °C

geringer Staubanteil < 30 mg/Nm3

T: 200-300 °C geringer Staubanteil < 30 mg/Nm3 T: 200-300 °C

geringer Staubanteil < 30 mg/Nm3 T: 400-600 °C

hoher Staubanteil 15 g/Nm3

T: 200-400 °C hoher Staubanteil 15 g/Nm3

eine Gleichspannung angelegt. Der durch den Festelektrolyt fließende O2-Ionenstrom wird gemessen. Er hängt linear vom O2-Gehalt des Messgases und der pro Zeiteinheit durch die Zelle geleiteten Messgasmenge ab (Bild 2).

ZIRKOR302-P Pumpenausführung

ZIRKOR302-E Ejektorausführung Ausgang:

4 ... 20 mA

Ausgang:

4 ... 20 mA Analysator mit Messgaspumpe

Analysator mit Ejektor

Ejektoreinheit Kanal Kanal

Messgasentnahme- vorrichtung Messgasentnahme- vorrichtung

Die im Rohgas vorherrschenden extremen Bedingungen, wie hohe Temperaturen und hohe Staubbeladung, gepaart mit hohen Konzentrationen an SO2 und HCl stellen immer wieder eine Herausforderung für die Messsysteme dar.

Um die damit verbundenen Korrosionsprobleme zu überwinden, sind optional beheizbare Flansche und besonders korrosionsfeste Materialien wie Inconel für die Ausstattung der O2-Messgeräte verfügbar (Bild 3).

Bild 2:

Mechanische Pumpe und Ejec- tor-Pumpenprinzip für eine In-Situ O2-Messung im Prozess

MEV-/Flansch-/Filter-Heizung Staubschutzrohr Hoch-Temperatur,Sonden700 - 1.400 °C

Folgende Gesichtspunkte haben sich bei der O2-Messung mit ZrO2-Sonden als beson- ders vorteilhaft erwiesen:

• flexibler Installationsort durch die Verwendung temperaturbeständiger Mate- rialien,

• schnelle Verfügbarkeit der gemessenen O2-Konzentration für die Verbrennungs- optimierung mit dem In-Situ Messverfahren (typisch < 15 Sekunden),

• state-of-the-Art Connectivity mit Bus-Anbindung zu weiteren Analysatoren und Auswerteeinheiten,

• zuverlässige Anzeige mit hoher Präzision – 0.2 Vol-% über den gesamten Messbe- reich,

Bild 3:

Messgasentnahmevarianten (MEV) mit Flanschbeheizungen und korrosions- und temperatur- beständigen Materialien

• wartungsfreundlich durch automatischen Abgleich mit Umgebungsluft für die Ka- librierfunktion und einem drei monatigen Wartungsintervall sowie

• alle dem Messgas ausgesetzten Bauteile können einfach und schnell ausgetauscht werden.

3.2. Prozessmessungen vor und hinter DeNOx – SCR und SNCR

3.2.1. SCR DeNOx mit NO EingangsmessungDie aktuellen Umw eltregularien sehen eine deutliche Reduzierung der Stickoxide im Ab- gas von Verbrennungsanlagen vor – z.B. IED, Industrial Emission Directive, 2010/75/EC.

Bei der SCR wird für die Reduzierung der Stickoxide entweder Ammoniakwasser oder Harnstoff im Katalysator (Vanadiumpentoxid) bei einer Temperatur zwischen 200 bis 400 °C dem Abgas zudosiert. Ammoniak reagiert dabei selektiv mit den Stickoxiden zu N2 und Wasser.

NOx – angegeben als NO2 äquivalent – kann hierbei als Eingangskonzentration für die Entstickung gemessen werden, um die richtige Menge an Ammoniakwasser oder Harnstoff einzudüsen. Je nachdem ob sich die SCR im High- oder Low- Dust – Bereich der Anlage befindet, kann eine In-Situ Lanzen- oder eine Crossstack-Variante eingesetzt werden (Bild 4). Die Messtechnik basiert dabei auf dem DOAS – Differential Optical Absorption Spectroscopy – Messprinzip im UV-Wellenlängenbereich. Ein Nullpunkt- reflektor und ein einschwenkbares Filterelement ermöglichen eine automatische Drift- kontrolle des Analysators ohne Verwendung von Kalibriergasen. Damit beschränkt sich der Wartungsaufwand des Analysators an der Anlage auf ein Minimum.

Wellenlänge nm 0,7

0,6 0,5 0,4 1,0 0,9 0,8

0,3 0,2 0,1 Absorption

SO2 NH3 NO NO2

0,0

<-- 190 --> 400

Bild 4: UV In-Situ Analysator mit DOAS Messprinzip (Differential Optical Absorption Spec- troscopy)

Die Vorteile einer solchen Installation sind:

• genaue und plausible Konzentrationsanzeigen durch das DOAS Messprinzip mit zuverlässiger Querempfindlichkeitskorrektur,

• keine Störung oder Verfälschung der NOx-Konzentrationsanzeige durch Wasser, da im UV Wellenlängenbereich gemessen wird – Anm.: H2O absorbiert nicht im UV,

• flexible Installationsmöglichkeit an der Anlage entsprechend den Messgasbedin- gungen bezüglich Staubgehalt und Temperatur,

• minimaler Wartungsaufwand, da Driftkontrolle und Nullpunktabgleich automa- tisch ohne Prüfgas durchgeführt werden.

Bild 5: In-Situ Sondenausführung Bild 6: In-Situ Cross-Stack Ausführung

3.2.2. SNCR- und SCR-DeNOx mit NH3-Schlupfmessung Am Ausgang der SNCR und SCR (Bild 1) wird die Ammoniakkonzentration, der so ge- nannte Ammoniakschlupf, kontinuierlich im Konzentrationsbereich von 0 bis 15 mg/Nm³ gemessen. Neben der Überwachung des NH3-Emissionsgrenzwertes von 10 mg/Nm³, dient diese Messung auch der Effizienzkontrolle für die Dosierung des Ammoniakwas- sers bzw. Harnstoffs. Je höher die Ammoniakkonzentration am Ausgang der DeNOx ist, umso ineffizienter verläuft der Prozess. Das bedeutet im ungünstigen Fall einen unnötigen Mehrverbrauch des eingedüsten Reagenz. Die NH3-Schlupfmessung hilft dies zu vermeiden. Als In-Situ Analysator kommt hier die Laser-Messtechnik, TDLS (tuneable diode laser spectroscopy), zum Einsatz (Bild 7). Die Laserspektroskopie ist in der Lage für die Messung sehr schmale Absorptionsbanden mit Halbwertsbreiten von < ± 0,1 nm zu verwenden. Damit misst diese Technologie quasi querempfindlich- keitsfrei, äußerst genau und sehr schnell. Derzeit existieren Laserdioden am Markt, mit denen hauptsächlich Gaskomponenten wie HCl, HF, NH3, H2S, H2O und O2 gemessen werden können.

Im Prinzip ist die TDLS eine Einkomponentenmesstechnik, die aber auch bei Absorpti- onsbanden, die nah genug zusammenliegen, zur Messung einer weiteren Komponente eingesetzt werden kann. Dies ermöglicht dann z.B. die gleichzeitige Messung von NH3 und H2O.

Am Installationsort der SCR herrschen in der Regel Temperaturen von etwa 200 bis 300 °C und die Staubbeladung ist meistens gering, da die Staubfilterung i.d.R. vorgeschaltet ist.

Dies ermöglicht dann die Installation eines Cross-Stack In-Situ Analysators (Bild 8).

Monitorkana

l

Messung

Sollwertkanal

Bild 7: TDLS (Tuneable Diode Laser Spectroscopy) Messprinzip

Anders verhält es sich bei der NH3- Schlupfmessung hinter einer SNCR.

Bei der SNCR wird durch Eindüsung der Reagenzien Ammoniakwasser oder Harnstoff direkt nach der Verbrennung ohne Katalysator im Temperaturfenster zwischen 900 bis 1.100 °C die Stickoxid- reduktion erreicht. Die Temperaturbe- dingen sind hier für die Messung relativ hoch, weshalb man versucht hinter den ersten oder zweiten Zug die Messung zu installieren. Außerdem sind hier auch hohe Staubbelastungen anzutreffen (Vergleich Bild 1). Deshalb kommt hier bevorzugt eine Lasersonde mit Gasper- meablen Schutzrohr zum Einsatz (GPP Sonde, Bild 9). Für diese Sonde liegt die bevorzugte Temperatur am Installa- tionsort zwischen 300 bis etwa 380, max. sogar bis 430 °C. Bei diesen Temperaturen sind Anbackungen und Verstopfungen durch Ammonium-Hydrogen-Sulfatverbindungen nicht zu befürchten, da diese erst weit unterhalb von 300 °C kristallisieren.

Auch hier wird wie bei der SCR-Applikation ein NH3-Messbereich von 0 bis 15 mg/Nm bevorzugt.

Bild 8: In-situ Cross Stack Variante

Bild 9: Sondenversion bei hohen Staub- frachten mit PT 1000 Temperatur- sensor und Keramik-Filterschutz- rohr

Die Vorzüge der lasergestützten In-Situ Messung sind:

• Keine Kalibriergase zur Driftkontrolle notwendig, dank des driftfreien Laser-Mes- sprinzips,

• zuverlässige und genaue Messresultate mit der Laserspektroskopie, nahezu keine Querempfindlichkeiten durch die schmalbandige Messung,

• flexible Wahl des Installationsortes vor Ort entweder als In-situ Sonde oder Cross Stack Variante in Abhängigkeit von der Staubbeladung (Bild 8 und 9),

• State-of-the-Art Connectivity mit Bus-Anbindung zu weiteren Analysatoren und Auswerteeinheiten für Statusmeldungen, Messwerte und Fernwartung sowie

• insgesamt sehr niedrige Betriebs- und Wartungskosten.

3.3. Wäscheroptimierung und Steuerung

Zur Reduzierung der Schadstoffe HCl und SO2 waren in der Vergangenheit Nasswä- scher die erste Wahl. In der Regel strömt das Gas nach der Entstaubung durch einen Sprühturm, in dem das Gas mit der Wäscherlösung intensiv in Kontakt gebracht wird.

Die Gasschadstoffe HCl und SO2 werden hierbei im Wäscher gelöst und im Fall von SO2 wird entweder Kalziumsulfit oder Kalziumsulfat gebildet.

Weit verbreitet ist heutzutage die halb-trockene oder trockene Wäschermethode.

Hierbei wird als Absorbens gegen den Gasstrom Ca(OH)2 eingeblasen, während beim trockenen Wäscher Bikarbonat (NaHCO3) eingesetzt wird. In beiden Fällen kann auch zusätzlich Aktivkohle zugesetzt werden, um neben hochtoxischen, organischen Bestandteilen auch Schwermetalle wie Hg aus dem Abgas zu entfernen.

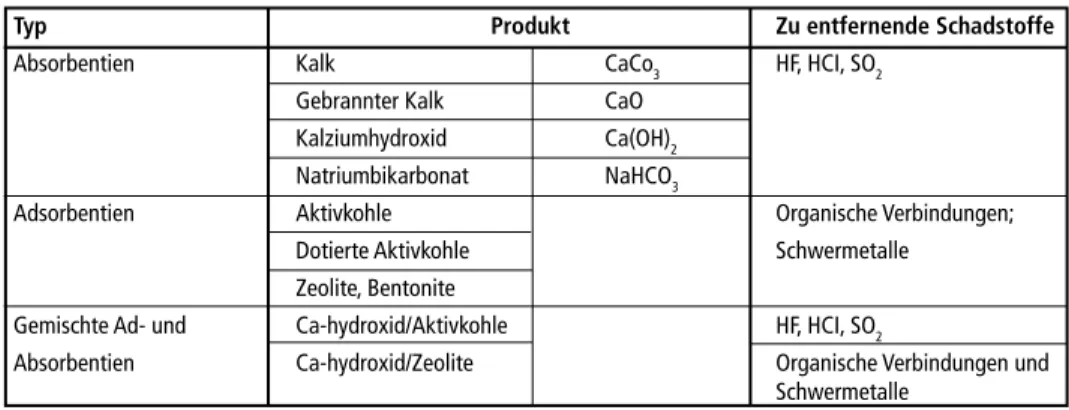

Ein Überblick über die verwendeten Absorbentien bei unterschiedlichen Wäscherme- thoden und den zu entfernenden Schadstoffen ist in Tabelle 1 dargestellt. Die wichtigsten chemischen Reaktionsgleichungen zeigt Tabelle 2.

Tabelle 1: Typische Reagenzien für unterschiedliche Wäschemethoden bei der Abgasreinigung einer Abfallverbrennugsanlage

Typ Produkt Zu entfernende Schadstoffe

Absorbentien Kalk CaCo3 HF, HCI, SO2 Gebrannter Kalk CaO

Kalziumhydroxid Ca(OH)2 Natriumbikarbonat NaHCO3

Adsorbentien Aktivkohle Organische Verbindungen;

Dotierte Aktivkohle Schwermetalle Zeolite, Bentonite

Gemischte Ad- und Ca-hydroxid/Aktivkohle HF, HCI, SO2

Absorbentien Ca-hydroxid/Zeolite Organische Verbindungen und Schwermetalle

Die Rohgaskonzentrationen von HCl und SO2 werden zwischen Partikelfilter und Wä- scher als Wäschereingangsmessung erfasst. Hier findet die Eingangskontrolle für die Eindüsung der Reagenzien und damit die Optimierung für den Wäscherprozess statt.

Wie eine geregelte Abgasreinigung im Prozess integriert werden kann zeigt Bild 10.

Hierbei werden die Messergebnisse aus der Rohgasmessung am Wäschereingang konti- nuierlich erfasst und mit den Messergebnissen der kontinuierlichen Emissionsmessung am Kamin für den Regelungsprozess verglichen. Aufgabe dieses Regelungsprozesses ist es die Grenzwerte der Schadstoffe einzuhalten aber den Verbrauch an Reagenzien für den Reinigungsprozess so gering wie möglich zu halten.

Selbst bei konservativer Betrachtung ergibt sich hier ein Einsparpotential von mindes- tens zehn Prozent pro Jahr gegenüber dem Reagenzverbrauch ohne Prozessregelung.

Tabelle 2:

Chemische Reaktion bei der halbtrockenen und trockenen Abgasreinigung

Halbtrockene Reaktion

Absorption mit Kalziumhydroxid Ca(OH)2 + SO2 CaSO3 + H2O Ca(OH)2 + SO2 + ½O2 CaSO4 + H2O Ca(OH)2 + 2 HCI CaCl2 + 2 H2O Ca(OH)2 + 2 HF CaF2 + 2 H2O

Trockene Reaktionen

Absorption mit Natriumbikarbonat 2 NaHCO3 + SO2 Na2SO3 + H2O + 2 CO2 2 NaHCO3 + SO2 + ½ O2 Na2SO4 + H2O + 2 CO2 NaHCO3 + HCl NaCl + H2O + CO2 NaHCO3 + HF NaF + H2O + CO2

Betriebswasser SO2

Kalkmilch Kalkhydrat KaH Sprüh-

absorber Rohgas

vom Kessel Rohgas- messung

Gewebefilter

Reingas- messung

Grunddosierung = 65 kg/h;

max 600 kg/h HCI

SO2 H2O

HCI FI

TIC mKM

VN, tr

mKM > mKM,zul

Bild 10: Vereinfachte Darstellung einer Wäscherregelung für die Rohgasreinigung

Quelle: Hr. Meyer, Fisia Babcock Environment GmbH, 2013

Abhängig von der Anzahl der Messkomponenten und den speziellen Gasbedingungen wie Säuretaupunkt, Temperatur, Staubgehalt und Wasserkonzentration muss die Wahl des einzusetzenden Analysenmesssystems ausfallen. Wichtig sind hierbei plausible und zuverlässige Messdaten zu bekommen aber auch die Betriebskosten niedrig zu halten.

Möglich ist z.B. der Einsatz extraktiver Gasmesstechnik mit durchgängig beheizter Messgasentnahme (HW, Hot Wet) oder In-situ Analysatoren, die direkt in den Ab- gaskanal installiert werden. Tabelle 4 zeigt eine Aufstellung über die entsprechenden Einsatzmöglichkeiten von extraktiven Prozessanalysatoren und In-Situ Geräten. Es liegt nahe für die kontinuierliche Erfassung von Einzelkomponenenten eher die In-Situ Messtechnik einzusetzen und bei drei oder mehr Messkomponenten die extraktive Messtechnik mit Mehrkomponentenanalysator zu verwenden.

Tabelle 3:

Schadstoffkonzentrationen im Abgas vor und hinter Wäscher gemäß EU-Grenzwerte bzw.

17. BlmschV Komponente Einheit Gehalt Grenzwert

im Rohgas

Chlorwasserstoff HCI mg/m3 900 bis 2.000 10 Fluorwasserstoff HF mg/m3 9 bis 18 1 Schwefeldioxid SO2 mg/m3 100 bis 1.3000 50 Stickoxide NOx mg/m3 150 bis 500 200 Staub mg/m3 800 bis 15.000 10 Dioxine/Furane ng/m3 1 bis 15 0,1 Quecksilber Hg0, HgCI2 mg/m3 1 bis 500 30

Tabelle 4: Messprinzip und Instrumentwahl für die Wäschereingangsmessung

Messpunkt Komponenten Messbereich Extraktiv Heiß In-Situ Vor Wäscher SO2 0 bis 1.200 mg/m3 MCS300P HW Gm32

HCI 0 bis 2.000 mg/m3 MCS300P HW Gm700 H2O 0 bis 25 Vol.-% MCS300P HW Gm700 O2 0 bis 21 Vol.-% Optional integriert Zirkor 302

Anzahl Analysataoren 1 System 3 Analysatoren

(mit O2 Messung)

Gasentnahme ja nein

Empfohlener Wartungszyklus 6 bis 12 Monate 12 Monate

Filterrückspülung ja n.a.

Messgaskühler nein nein

Beheizte Messgaspumpe ja nein

T-90 Zeit 30 bis 40 s < 30 s

Korrosionsfeste Ausführung ja ja

Dank des hohen Messgasdurchflusses von > 300 l/h, der auch bei einer durchgängig beheizten Messgasentnahme erzielt wird, sind auch für extraktiv messende Analysen- systeme akzeptable Ansprechzeiten von dreißig Sekunden zu erreichen. Ein weiterer Vorteil der heißen Messgasentnahme, es fällt auch kein Kondensat im Systemschrank an, wie es bei der extraktiven Messtechnik mit Messgaskühler-Aufbereitung (CD, Cold Dry) der Fall ist. Die heißen Gase können nach der Messung abkühlen und werden

in einer Kondensatsammelleitung weggeführt und separat entsorgt oder das Gas wird am Ausgang der Messgaszelle über den Taupunkt gehalten und mit einer zusätzlichen beheizten Messgasleitung in den Kamin zurückgeführt. Ein Beispiel einer solchen Installation ist in Bild 11 dargestellt.

Für die Gasentnahme wird in dem gezeigten Beispiel (Bild 11) eine beheizte Mem- branvakuumpumpe mit einem Gasdurchsatz von 400 bis 600 l/h verwendet. Dieser hohe Gasdurchsatz ermöglicht sehr kurze Ansprechzeiten von etwa 30 bis 45 Sekunden und ermöglicht so eine effiziente Überwachung und Eindüsung der richtigen Menge an Absorbenzen und Reagenzien in den Wäscher.

Die typischen Vorteile einer solchen Überwachung sind:

• einfache und flexible Installation mit der Wandinstallation der Analysensysteme auf Montageplatten,

• korrosionsfeste Gasentnahme dank durchgängiger Beheizung ohne Verwendung eines Messgaskühlers,

Bild 11:

Systeminstallation für die Wä- schereingangsmessung mit durchgängig beheizter Mess- gasentnahme und Mehrkom- ponentenmessgeräten im Wand- aufbau-Design

• Komplette Information über die gegenwärtigen Schadstoffkonzentrationen im Rohgas bei der Verbrennung unbekannter Abfallfraktionen mit der simultanen Messung von HCl, und H2O – optional auch O2,

• sehr kurze Ansprechzeiten des Messsystems dank eines hohen Messgasdurchsatzes von etwa 400 bis 600 l/h mit einer Ansprechzeit von typischer Weise 30 bis 45 sek.,

• hohe Zuverlässigkeit und Langzeitstabilität der Messungen durch eine robuste Aus- führung des Analysators und des verwendeten NDIR Messprinzips,

• sofortiger Gewinn durch die Einsparung von bis zu fünfzehn Prozent der einge- setzten Absorbentien-Menge im Vergleich zu den Betriebskosten der Anlage ohne Rohgasmessung,

• nachhaltiger ROI – return on investment – durch erfahrungsgemäß sehr langlebiges Prozessmesssystem (> 10 years),

• niedrigste Wartungsanforderungen und hohe Kosteneinsparungen im Betrieb durch die Verwendung interner Kalibrierfilter, so dass keine Kalibriergase mit ho- hen HCl- und SO2-Konzentrationen im Normalbetrieb verwendet werden müssen.

4. Quecksilbermessung im Rohgas

Neben der gesetzlich vorgeschriebenen kontinuierlichen Quecksilbermessung am Kamin, interessieren sich Betreiber immer mehr für eine kontinuierliche Quecksil- bermessung im Rohgas. Der Grund hierfür ist, dass bei der Verbrennung von Abfällen unbekannter Zusammensetzung Hg-verunreinigte Materialien unwissentlich mitver- brannt werden. Dabei kann es dann zu einer Überladung der Gasreinigungsanlage mit hohen Quecksilberkonzentrationen von bis zu > 3.000 µg/m³ kommen. Um dies durch geeignete Gegenmaßnahmen abfangen zu können, ist eine schnelle Information über den Anstieg der Quecksilberkonzentrationen nötig. Dann kann zeitnah mit der zusätzlichen Eindüsung von Aktivkohle oder mit der Zugabe spezieller Absorbentien im Nasswäscher reagiert werden. Man vermeidet dadurch eine Kontamination der gesamten Anlage, die in einigen Fällen schon zu behördlich angeordneten Anlagen- stillständen geführt hat.

Die dazu erforderliche Messtechnik steht mit einem auf Zeeman basierten Mess- verfahren und einer auf 1.000 °C beheizten Messgaszelle zur Verfügung. Mit die- sem Messverfahren konnte ohne weitere Modifikation zur eigentlich entwickelten Messaufgabe von sehr kleinen Quecksilberkonzentrationen eine zuverlässige und kontinuierliche Quecksilbermessung im Rohgas zur Verfügung gestellt werden.

Neben der durch das Messprinzip bedingten querempfindlichkeitsfreien Quecksilber- messung ist auch mit der direkten Umwandlung oxidierter Quecksilberanteile zum metallischen Quecksilber (Hg0) in der auf 1.000 °C beheizten Messgasküvette eine wesentliche anwender- und wartungsfreundlichere Quecksilbermessung gelungen. Das Messsystem lässt sich ohne Modifikation bis auf 6.000 µg/m³ kalibrieren.

Das folgende Beispiel einer Messung an einer MVA in Deutschland zeigt auch das Grundniveau der Gesamtquecksilberkonzentrationen, die im Rohgas bei etwa 200 bis 300 µg/m³.liegt (Bild 12).

Daneben erkennt man aber auch Spitzen, die deutlich bis zu 3.000 µg/m³ über sehr kurze aber auch über etwas längere Zeiträume betragen können.

Quecksilberkonzentration µg/Nm3

Zeit 1.000

2.000 3.000 4.000 5.000 6.000

0

00:00 02:24 04:48 07:12 09:36 12:00 14:24 16:48 19:12 21:36 00:00 Test Gasinjektion Nullpunkt

Bild 12: Gemessene Gesamt-Quecksilberkonzentrationen im Rohgas einer MVA

5. EU-Grenzwerte und Emissionsmessungen an Waste-to-Energy Anlagen

Bei der kontinuierlichen Emissionsmessung muss die größte Anzahl an Messkom- ponenten bei Abfallverbrennungsanlagen oder Anlagen, die Abfall mitverbrennen, gemessen werden. Die Grenzwerte der einzelnen Messgaskomponenten sind hierzu in der europäischen Abfallverbrennungs-Direktive – WID, waste incineration directive 2000/76/EU, die mittlerweile Bestandteil der Industrie-Emissions-Direktive 2010/75/

EU (IED) geworden ist, verankert.

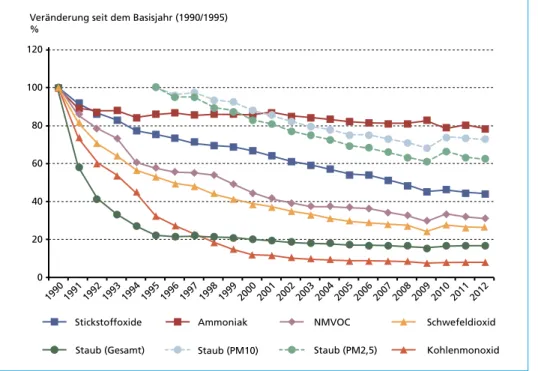

Die ersten Grenzwerte wurden in Deutschland mit der TA-Luft bereits in den 70er und 80er Jahren eingeführt. Daraus resultierten die ersten Erfolge in der Luftreinhal- tung. Bild 13 zeigt ab dem Basisjahr 1990 die größte Reduzierung für Staub und SO2 zwischen 1990 und 1995.

Konsequent wurden zur weiteren Verbesserung der Luftqualität auf höchstem techno- logischem Niveau die Gasreinigungsverfahren von Verbrennungsanlagen immer weiter verbessert und effizienter gestaltet. Mittlerweile können Abfallverbrennungsanlagen, die nach dem neuesten Stand der Technik mit Gasreinigungsverfahren ausgestattet sind, als völlig unbedenklich hinsichtlich ihres Schadstoffausstoßes eingestuft werden.

6. Messtechniken von Mehrkomponentenanalysatoren bei der Emissionsmessung

Neben der Einhaltung von Grenzwerten für die Komponenten Staub, SO2, CO und NOx sind dann mit der 17. BImschV. Komponenten wie HCl, HF, Quecksilber und mitt- lerweile auch NH3 für die kontinuierliche Überwachung hinzugekommen. Dazu sind die Betreiber von Abfallverbrennungs-anlagen verpflichtet auch Gesamt-Kohlenstoff kontinuierlich zu messen. Zusätzlich wird für die Parametrierung und Normierung der Messwerte die kontinuierliche Messung von H2O, O2, sowie Druck, Temperatur und zur Bestimmung des Volumenstroms eine Durchflussmessung verlangt.

Tabelle 5 zeigt einen Überblick über der messenden Gaskomponenten und vergleicht die in Frage kommenden Messmethoden für die Mehrkomponentenmessgeräte, FTIR – Fourier Transformation Infrarot Spektroskopie – und NDIR – Nicht Dispersive In- frarot Spektroskopie – mit extraktiver und durchgängig beheizter Messgasentnahme.

Die technischen Unterschiede in den zwei Methoden für die Mehrkomponentenmessung liegen im Aufbau der Analysatoren (Bild 14). Für das beim NDIR verwendete Filterkorre- lationsverfahren werden optische Filter, die in den Strahlengang eingeschwenkt werden, zum Selektieren der jeweiligen Absorptionsbande einer Messkomponente verwendet.

Das FTIR hingegen scannt über den kompletten mittleren IR-Wellenlängenbereich (1.500 bis 15.000 nm). Damit steht dem FTIR Analysator die komplette Information

1990 1991 1992 1993 1994 1995 1996 1997 1998 1999 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010 2011 2012 0

20 40 60 80 100 120

Veränderung seit dem Basisjahr (1990/1995)

%

Stickstoffoxide

Staub (Gesamt) Staub (PM10) Staub (PM2,5)

Ammoniak NMVOC Schwefeldioxid

Kohlenmonoxid

Bild 13: Emissionen ausgewählter Luftschadstoffe

über die Gaszusammensetzung zur Verfügung. Allerdings sind zur Auswertung komplexe Rechenoperationen und sehr aufwendig zu erstellende Kalibriermodelle notwendig. Bild 15 zeigt wie aus dem ursprünglichen Interferogramm mit Hilfe der Fourier Transformation das eigentliche Spektrum entsteht.

Zusammenfassend kann gesagt werden, dass die NDIR Filterkorrelationstechnik einfach zu verstehen und nachzuverfolgen ist, während ein FTIR Analysator sehr komplex in seiner Anwendung arbeitet aber dafür in der Lage ist mehr Komponenten zu erfassen und z.B. auch HF messen kann. Letzteres ist derzeit mit der NDIR Filter- korrelationsmesstechnik noch nicht möglich. Bild 16 zeigt hierbei die Schwierigkeit für den NDIR Analysator, nämlich die große Wasserüberlagerung – blau dargestellt.

Ein FTIR kann hier hingegen mit einer höheren Auflösung den HF-Peak in der Was- serbande noch sehr gut erfassen.

Lichtquelle Küvette

Blendenrad optischer Filter (Wellenlängenfilter)

Linse Detektor fester

Spiegel

beweglicher

Spiegel Quelle

Detektor Beispiel

Strahlen- leiter

D

Q

NDIR FTIR

Bild 14: Vergleich zweier Messmethoden (NDIR und FTIR) für die Mehrkomponentenmessung Tabelle 5: Kontinuierlich zu überwachende Gaskomponenten nach 17. BlmschV bzw. WID 2000/76/EU

(Waste Incineration Directive)

Messkomponenten Einheit FTIR NDIR ELV*

WID 2000/76 EU

Salzsäure HCI mg/Nm3 15 15 10

Flusssäure HF mg/Nm3 3 - 1

Schwefeldioxid SO2 mg/Nm3 75 75 50

Stickoxide NOx mg/Nm3 200 200 200

Kohlenmonoxid CO mg/Nm3 75 75 50

Ammoniak NH3 ** mg/Nm3 10 20 10

Kohlendioxid CO2 *** Vol.-% 25 25 -

Wasser H2O Vol.-% 40 40 -

Sauerstoff O2 **** Vol.-% 21 21 -

Kohlenwasserstoff Cges. **** mg/Nm3 15 15 10

* Emission Limmit Value, Grenzwerte für die 24 Std. Mittelwerte

** Neuer NH3-Grenzwert für alle SNCR/SCR bei Waste-to-Energy Anlagen vom 01/01/2016 gem. IED (2010/75/EU)

*** Als eignungsgeprüfte Messung gefordert (z.B: H2O Parameter, CO2 Werte als Option)

**** Im Messsystem integrierte Messung (O2 mit ZrO2-Sensor und Cges. Mit integriertem FID (flmae ionisation detector)

7. CEMS Übersicht und Qualitätsstufen gemäß EU Normen und Standards

Eine typische, schlüsselfertige Installation, die alle erforderlichen Messungen abdeckt, ist in Bild 17 dargestellt. Ergänzend zu den vorher genannten Messtechniken wird hier auch die Staubmessung gezeigt, die als In-Situ Messung mit dem Streulichtmessver- fahren eingesetzt wird.

Die Messdaten sämtlicher Messungen, sowie die dazugehörigen Statussignale der verwendeten Messsysteme, werden in einem Emissionsmessrechner gesammelt, ausgewertet und gespeichert. Zusätzlich werden alle Werte auf trockenes Abgas und Standardbedingungen (273,15 K; 1013,25 hPa) bezogen – Anm.: Abhängig vom Messprinzip und der Messgasaufbereitung – und den Vorschriften entsprechend auf 11 Vol-% O2 normiert.

Alle hierfür eingesetzten Messsysteme benötigen für den Einsatz an einer solchen Messstelle eine Eignungsprüfung gem. den Qualitätsstandards EN 14181 und EN 15267. Daraus resultiert bei bestandener Prüfung, die sich aus einer Laborprüfung

IR Strahlungsintensität am Detektor

relative Position des beweglichen Spiegels

Wellenzahl cm-1

Wellenzahl cm-1 8

6 4 2 0 -2 -4-0,02

12 10 8 6 4 2 0

6000 5000 4000 3000 2000 1000 0,2 0,4 0,6 0,8

0,10

-0,16000 5000 4000 3000 2000 1000 -0,01 0 0,01 0,02

Interferogramm Fourier Rohspektrum Standardisierung

Absorptionsspektrum

Bild 15: Interferogramm-Umwandlung in ein Absorptionsspektrum

Bild 16:

HF Spektrum mit Wasser

2200

Strahlenintensität

Wellenlänge 3200 nm

H2O HF

und einem Praxis-Feldtest zusammensetzt, ein sogenanntes QAL1 Dolument, das über die Leistungsdaten des Messsystems genau Auskunft gibt. Alle eignungsgeprüften Messsysteme sind auf der Internetseite http://qal1.de/de/hersteller.htm, die auch immer entsprechend aktualisiert wird, veröffentlicht.

Hg

Staub T, p Flow NH3, CO2

HCI, HF, CO, NOx, NO2, THC, SO2, O2, H2O

NH3, CO2, HCI, HF, CO, NOx, NO2, Cges., SO2, O2, H2O Kamin

Staub/Durchfluss Gas Gas

DAS

(Data Acquisition System) In-situ Durchfluss-

messung mit Ultra- schall-Messprinzip

In-situ Staub- Messung

Mehrkomponenten FTIR Messsystem

Gesamt-Quecksilber Messystem Emissionsmessrechner

(Datenauswertung)

Gesamt-Hg

Bild 17: Beispiel für schlüsselfertige CEMS Installation inklusive Quecksilber-Messung

Im Zuge der neuen Direktive für industrielle Emissionen – Industrial Emission Directive 2010/75/EU – bekommen die BREFS – best available technique reference report, die es mittlerweile für die Metallindustrie und die Kraftwerksindustrie gibt, einen höheren Stellenwert. Auch für die Abfallverbennungsanlagen ist ein solches Dokument derzeit in Arbeit und wird voraussichtlich bis 2018 offiziell herausgegeben.

U.a. wird hier ein neuer Quecksilbergrenzwert, der als Jahresmittelwert von 10 µg/m3 einzuhalten ist, festgelegt. Derzeit beträgt der einzuhaltende Grenzwert – Tagesmit- telwert – 30 µg/m³.

Dies stellt eine neue Herausforderung für die kontinuierliche Analysenmesstechnik dar.

Ein erstes eignungsgeprüftes Messsystem mit einem Messbereich von 0 bis 10 µg/m³ ist bereits auf dem Markt. Es verwendet mit der Zeeman-Messtechnik ein quer- empfindlichkeitsfreies Messverfahren und reduziert in einer auf 1.000 °C beheizten Messgaszelle alle oxidierten Quecksilberverbindungen zum metallischen Quecksil- ber und kann damit ohne Einsatz weiterer Chemikalien betrieben werden (Bild 18).

Gleichzeitig ist dieses Messsystem außerordentliche robust, da es auch unter Rohgas- bedingungen unverändert eingesetzt wird (Kapitel 4).

Dies ist ein Beispiel dafür wie durch neue Anforderungen an die kontinuierliche Mes- sung die Messsysteme an Qualität, Verfügbarkeit, Kostenersparnis und ganz besonders für die immer niedrigeren Grenzwerte in ihrer Nachweisempfindlichkeit weiter ent- wickelt und verbessert werden.

Hg-Lichtquelle Ejektor

Messgaszelle 1.000 °C Optik/

Detektor Klimagerät

Kalibrier- gasgenerator (ohne Abdeckung)

Bild 18: Quecksilber CEMS mit 1.000 °C beheizter Messgaszelle und Zeeman Messprinzip Seit der Einführung der EN 14181 sind die drei Qualitätsstufen (QAL-1, QAL-2 und QAL-3) obligatorisch für die CEMS – Installation in den europäischen Mitgliedsstaaten (Bild 19).

• QAL-1 beschreibt den Prozess und die zu erfüllenden Leistungskriterien, die ein kontinuierliches Messsystem in der Eignungsprüfung erfüllen muss. Die Institute, die solche Eignungsprüfungen durchführen können, müssen selbst entsprechend nach EN 17025 als unabhängiges, zertifiziertes Institut anerkannt sein – z.B. die Technischen Überwachungsvereine, TÜV.

• QAL-2 beschreibt detailliert die Abnahmeprozedur und Kalibrierung für ein kon- tinuierlich messendes Emissionsmesssystem nachdem es an einer Anlage installiert wurde. Auch hier ist ein unabhängiges, nach EN 17025 zertifiziertes Institut notwendig.

Für die Bestellung und Organisation ist in der Regel der Betreiber der Anlage zuständig.

Die QAL-2 ist erneut durchzuführen, wenn ein Austausch der Analysatoren oder ein Austausch von Bauteilen erfolgt ist, die sich erheblich auf die Funktionsweise des Analysenmesssystems auswirken können.

• QAL-3 ist eine fortlaufende Qualitätssicherung im Betrieb der Messsysteme und sieht eine regelmäßige Kontrolle des Driftverhaltens des Messsystems am Null- und Referenzpunkt vor. Für die Kontrolle am Nullpunkt reichen sehr trockene Instrumentenluft oder Stickstoff aus, während am Referenzpunkt Kalibriergase der jeweiligen Komponente notwendig sind, die etwa achtzig Prozent des jeweiligen

Messbereichs einer Messgaskomponente präsentieren. Dies sind je nach Häu- figkeit der einzusetzenden Kalibriergase – Anm.: In Deutschland derzeit 1 x/

Wartungsintervall – zusätzliche Aufwendungen, welche die Betreiber tragen müssen. Deshalb sind einige eignungsgeprüfte Messsystem mit internen Ka- librierfiltern ausgestattet, bei denen sich die Driftkontrolle am Referenzpunkt mit Kalibriergasen erübrigt. Damit lassen sich besonders bei häufigeren QAL-3 Kontrollen erhebliche Mehrkosten für den Anlagenbetreiber einsparen.

Ob diese Option zur Verfügung steht, kann den QAL-1 Zertifikaten der eignungs- geprüften Messsysteme entnommen werden.

• AST – annual surveillance test – entspricht einer reduzierten QAL-2, die ein Mal pro Jahr stattfindet und ebenfalls in der Verantwortung des Anlagenbetreibers liegt.

Auch hier ist ein unabhängiges, nach EN 17025 zertifiziertes Institut vom Anla- genbetreiber zu beauftragen.

Qual1

InstallationErwerbQual2 AST

Eignungsprüfung nach EN 15267 u.

EN 14181

Kalibrierung Linearitäts- und

Kalibrier- überprüfung Fortlaufende

Qualitätssicherung am Null- und Referenzpunkt

Ein Jahr Zeit

Qual3

Bild 19: Qualitätsstufen nach der europäischen Norm EN 14181 und EN 15267

8. Zusammenfassung und Ausblick

Alle vorgenannten Analysenmesssysteme repräsentieren was Zuverlässigkeit, Verfüg- barkeit und Genauigkeit anbelangt den aktuellen Stand der Technik.

Wie gezeigt wurde, gibt es keine Einzellösung, die für alle Anwendungsfälle einsetz- bar ist. Dies ist immer abhängig von der Messaufgabe, den Prozessbedingungen und weiteren Anforderungen, die z.B. der Gesetzgeber vorgibt. Unter diesen Bedingungen muss die beste Lösung immer individuell für den jeweiligen Anwendungsfall gefunden werden. Am Ende kommt es für den Anlagenbetreiber darauf an, die Lösung einzu- setzen, die am besten seinen Ansprüchen unter den jeweiligen Rahmenbedingungen gerecht wird.

Unterschiedliche Messprinzipien stehen für unterschiedliche Applikationen bei einer Waste-to-Energy Anlage zur Verfügung. Für zuverlässige und nachhaltige Messergeb- nisse ist die Leistungsfähigkeit der eingesetzten Prozessmesssysteme ausschlaggebend.

Prozessmessungen helfen dem Betreiber seine Anlage effizienter und mit höherer Verfügbarkeit einzusetzen. Insbesondere schlagen die Einsparungen im Verbrauch der Reagenzien, wie Ammoniakwasser bzw. Harnstoff für die Entstickung und Kalk- hydrat, Kalkmilch bzw. Bikarbonat, sowie Aktivkohle beim Wäscher zu Buche. Eine Amortisierung der Investition für den Analysator inkl. Wartung und Service ist nach spätestens in ein bis zwei Jahren erreicht.

Neben den Investitionen für den Kauf müssen auch die Kosten für Betrieb – Verbrauchsmaterialien und Ersatzteile, Wartung und Service betrachtet werden.

Hier sind die Messsysteme mit einem längeren Wartungsintervall von z.B. sechs Mo- naten (angegeben im QAL-1 Zertifikat), klar im Vorteil. Ein komplett wartungsfreies Messsystem wird es sicherlich nie geben. Aber zusätzliche Funktionen für präventive Wartung und Ferndiagnosemöglichkeiten tragen sehr zu weiteren Kosteneinsparungen bei. In Bezug auf die QAL-3 für die Driftkontrolle am Referenzpunkt sind interne Kalibrierfilterfunktionen im Analysator eine echte Kostenersparnis für den Betreiber, da keine Kalibriergase vorgehalten werden müssen.

Der Trend bei der Emissionsmessung zu Mehrkomponentenmesssystemen ist ungebro- chen. Das FTIR-Messprinzip kann hierbei seine Stärken hinsichtlich Anzahl der Mess- komponenten und das Messen spezieller Komponenten, wie z.B. HF, voll ausspielen.

Wenn allerdings die zu messende Anzahl von Messkomponenten eingeschränkt ist und kein HF mitgemessen werden muss, dann ist auch immer noch das NDIR-Messprinzip mit optischer Filterkorrelation eine für den Betreiber kostengünstige Alternative.

Höhere Verfügbarkeiten erfordern auch eine sichere Datenauswertung. Hier geht der Trend verstärkt zur digitalen Datenübertragung mittels Modbus, Profibus. Ebenfalls werden OPC Server/Client Lösungen immer mehr eingesetzt. Auch hierzu wurde bereits im Konzept neuer Messsysteme reagiert und so können neuere Analysatoren in einer Netzwerkumgebung beim Kunden eingebunden werden und stehen für Ferndiagnose per Fernzugriff zur Verfügung.

Im Vorteil sind die Anbieter am Markt, die mit ihrem Produktportfolio alles aus ei- ner Hand anbieten können und über eine kompetente Serviceorganisation verfügen.

Eine Ersatzteilbevorratung für Analysatoren von unterschiedlichen Herstellern ist eher als ineffizient anzusehen und führt in der Regel auch zu höheren Aufwendungen bei den Anlagenbetreibern.

Zukünftige Herausforderungen für die Entwicklung neuer Messsysteme ergeben sich sicher- lich aus neuen Spezifikationen und gesetzlich vorgeschriebenen niedrigeren Grenzwerten.

Die Quecksilbermessung wurde hier bereits als Beispiel erwähnt. Wo normalerweise die Geräteentwicklung den gesetzlichen Forderungen hinterherhinkt, liegt hier der umgekehrte Fall vor.

9. Quellen

[1] Best Available Techniques (BAT) Reference Document for the Large Combustion Plants Industrial Emissions Directive 2010/75/EU (Integrated Pollution Prevention and Control) Draft 1 (June 2013), Joint Research Centre, European IPPC Bureau, European Commission [2] Braun, H., Metzger, M., Vogg, H.: Zur Problematik der Quecksilberabscheidung aus Rauchgasen

von Müllverbrennungsanlagen, Müll und Abfall 2/86, 1989, S. 89-95

[3] Commission of the European Communities: Communication from the Commission to the Council and the European Parliament, Community Strategy Concerning Mercury, COM (2005) final, Brussels, 28. Jan. 2005

[4] Dreizehnte Verordnung zur Durchführung des Bundes-Immissionsschutzgesetzes (Verordnung über Großfeuerungs- und Gasturbinenanlagen - 13. BImSchV)

[5] Emissionen aus stationären Quellen. Qualitätssicherung für automatische Messeinrichtungen;

Deutsche Fassung EN 14181: 2004

[6] European Communities: Directive 2000/76/EC of the European Parliament and of the Council of 4 December 2000 on the Incineration of Waste, Official Journal of the European Communities, L332/91, (28. Dezember 2000)

[7] European Communities: „Directive 2001/80/EC of the European Parliament and of the Council of 23 October 2001 on the limitation of emissions of certain pollutions onto the air from large combustion plants , Official Journal of the European Communities, L309/1, (27. November 2001) [8] European Communities: Directive 2010/75/EU of the European Parliament and of the Council

of 24 November 2010 on Industrial Emissions (Neufassung 17.12.2010 ABI. L 334, S. 17) [9] Gutberlet, H. et al.: Behavior of Mercury in Air Pollution Control Devices on Coal-Fired Utility

Boilers, Reaction Engineering International, Salt Lake City, Utah 84101, prepared for Power Production in the 21st Century: Impacts of Fuel Quality and Operations, Engineering Found- ation Conference, Snowbird, UT, October 28-November 2, 2001, Online-Editione: http://www.

reaction-eng.com/downloads/mercury.pdf [10] Internetadressen:

http://www.sick.com/group/EN/home/products/product_portfolio/analysis_and_process_

measurement/Pages/gas_analyzers.aspx

http://www.sick.com/group/EN/home/products/product_portfolio/analysis_and_process_

measurement/Pages/analyzer_solutions.aspx http://qal1.de/en/systeme.htm

http://www.umweltbundesamt.de/luft/messeinrichtungen/kontemi.htm

[11] Richtlinie 2000/76/eg des Europäischen Parlaments und des Rates vom 4. Dezember 2000 über die Verbrennung von Abfällen

[12] Richtlinie 2001/80/eg des Europäischen Parlaments und des Rates vom 23. Oktober 2001 zur Begrenzung von Schadstoffemissionen von Großfeuerungsanlagen in die Luft

[13] Siebzehnte Verordnung zur Durchführung des Bundes-Immissionsschutzgesetzes (Verordnung über die Verbrennung und die Mitverbrennung von Abfällen – 17. BImSchV)

[14] Wikipedia: Die freie Enzyklopädie, Zeeman Effekt, http://de.wikipedia.org/wiki/Zeeman-Effekt [15] Zertifizierung von automatischen Messeinrichtungen-Teil 3: Mindestanforderungen und Prüf- prozeduren für automatische Messeinrichtungen zur Überwachung von Emissionen aus stati- onären. Quellen; Deutsche Fassung EN 15267-3:2007

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Karl J. Thomé-Kozmiensky, Margit Löschau (Hrsg.):

Immissionsschutz, Band 4

– Recht – Anlagenbetrieb und -optimierung – Emission – ISBN 978-3-944310-16-9 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2014

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel, M.Sc. Elisabeth Thomé-Kozmiensky

Erfassung und Layout: Ginette Teske, Sandra Peters, Berenice Gellhorn, Carolin Bienert, Cordula Müller

Druck: Mediengruppe Universal Grafische Betriebe München GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur aus- zugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig. Zuwiderhand- lungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.