Korrosion | Werkstoffe

Metallische Schutzschichten

zur Minimierung von Dampferzeugerkorrosion

– Erfahrungen mit dem thermischen Spritzen –

Franz Kremsner und Reinhard Polak

1. Einleitung ...273

2. Schichten im korrosiven Umfeld ...275

2.1. Legierungssysteme von thermisch sinterbaren Legierungen ...276

2.2. Verhalten unter Kesselbedingungen ...277

3. Schichten im erosiven und erosiv/korrosiven Umfeld ...279

4. Zusammenfassung ...283

5. Quellen ...285 Korrosionsschäden und erosive Werkstoffverluste in den verschiedenen Kraftwer- ken, benötigen geeignete Instandsetzungsstrategien der Kesselbetreiber. Thermisch Spritzen zählt zu jenen Verfahren, die immer wieder für die Sanierung aber auch für einen präventiven Schutz näher in Betracht gezogen werden. Gründe dafür sind die verzugsfreie Applizierbarkeit, auch an bereits geschädigten Rohrwandflächen und eine vergleichsweise hohe Auftragsleistung. Aus der Änderung der Forderungen an Schutz- maßnahmen im Kesselbereich haben sich auch die Ansprüche an thermische Spritz- schichten verschärft. Standen anfänglich Schadensmerkmale aus Kohlekraftwerken im Vordergrund, sind es heute stark durch Korrosion geprägte Belastungen. Ausgelöst wurde dies durch steigende Chlorfrachten in den Abgasen, welche an instandhalterische Schutzmaßnahmen wie das thermische Spritzen große Herausforderungen stellen [8].

Bild 1:

Steinkohle-Kraftwerk in Österreich

Korrosion | Werkstoffe

Thermisch gespritzte Schutzschichten sind eine bewährte Lösungsalternative gegen Korrosion und Erosion von Rohren und Kesselwänden in Kohle-, Biomasse-, Reststoff- und Abfallverbrennungsanlagen (Bild 1).

Ihr Haupteinsatzgebiet sind korrosionsgefährdete Flossenwände und Rohre im Abgas- strom wie z.B. Überhitzerrohre als auch Wärmetauscherrohre in Wirbelschichtanlagen.

In jenen Fällen, wo Oxidation und Erosion dominieren, stellt thermisches Spritzen weiterhin die Primärlösung dar.

Abgesehen von der grundsätzlich werkstofflichen Qualifizierung applizierter Schichten bestimmen in erheblichen Maß verfahrensbedingte Parameter über die Erwartungs- haltung im Kesselschutz. Thermisches Spritzen zeichnet sich durch sehr unterschied- liche Verfahrensvarianten aus. Es darf also nicht verwundern, dass über derartige Schutzmaßnahmen unterschiedliche, teilweise auch kontroversielle Ergebnissen aus der Praxis bestehen. Dieser Beitrag stellt sich zur Aufgabe, für Kesselbetreiber ein Grundverständnis im Umgang mit thermischen Spritzschichten zu erzeugen.

Zufolge der stark verfahrens- und werkstoffgeprägten Eigenschaften können thermi- sche Spritzschichten nur dort erfolgreich eingesetzt werden, wo Prozesstechnik und Umfeldbedingungen aufeinander abgestimmt sind. Leistungsfähige Schutzlösungen des thermischen Spritzens erfordern im Regelfall geschützte Fertigungsbedingungen und kommen somit als vorbeschichtetes Rohr- und Wandmaterial zum Einsatz.

Die Spray- und Fuse-Verfahren, auch Warmbeschichtungen oder Flammpulver- Beschichtungen mit nachträglichem Einsintern der Pulverschicht, werden vorzugsweise in der Werkstätte bei Neuteilen, wie z.B. Überhitzer angewendet [5].

Sanierungsarbeiten vor Ort (in-situ) erfolgen im Normalfall unter eingeschränkter Prozesskontrolle des Thermischen Spritzens.

Um dem entgegenzuwirken, wurden spezielle Beschichtungsverfahren entwickelt und seit mehr als 50 Jahren erfolgreich eingesetzt.

Bei Vor-Ort-Beschichtungen werden vorzugsweise Flammpulver-, ARC-Spray-, Plasma- und HVOF-Beschichtungsverfahren eingesetzt.

Im Gegenzug gewinnen Vorbereitungsaspekte und Qualifizierung der ausführenden Mannschaft stark an Bedeutung. Ein wichtiges Kriterium ist die der Mobilität, Belastbar- keit und Sachkunde des Spritzpersonals für qualitativ hochwertige Sanierungstätigkeit.

Vor Ort Servicetätigkeiten müssen wesentliche Voraussetzungen erfüllen, die den Besonderheiten der Aufgabenstellungen gerecht werden:

• angepasste Ausrüstung,

• geschultes Personal nach GTS-Richtlinien,

• professionelle Organisation,

• Kooperation mit dem Betreiber,

• Risikobewertung und Kontrolle (vor und nach der Beschichtung).

Korrosion | Werkstoffe

Sinnvolle spritztechnische Sanierung gründet auf partnerschaftlicher Vorgehensweise mit dem Anlagenbetreiber.

In der Praxis haben sich die Spritzschichten als wirtschaftliche Alternativen zu teuren Ni-Basis-Materialien, Feuerfestauskleidungen, Panzerungen durch Cladding und anderen Kompositwerkstoffen ausgezeichnet. Sie zeichnen sich durch eine einfache Handhabung in verschiedenen Umgebungen aus.

1. Einleitung

Schutzmaßnahmen an Kesseln haben einhergehend mit einer Erhöhung der Nut- zungsgrade der Anlagen an Intensität und Bedeutung gewonnen. Im Vordergrund des Interesses der Betreiber steht eine hohe Verfügbarkeit der Anlagen, kurze Revisi- onszeiten und geringer Aufwand für die Planung der Instandsetzung. Dem entgegen stehen zunehmend Feuerungsbedingungen, die erhebliche Schädigungen an den Rohr- werkstoffen bewirken. Schutzmaßnahmen rücken somit besonders dann zunehmend in das Bewusstsein der Anlagenerhalter, wenn Schadensmechanismen zu vorzeitigen Stillständen oder Ausfällen führen.

Beim thermischen Spritzen handelt es sich im Prinzip um die mechanische Veranke- rung von aus Einzelpartikeln aufgebauten Schichten auf ein Trägermaterial, ohne dass letzteres besonders erhitzt wird. Damit es zu einer ausreichenden Haftung kommen kann, benötigen die Partikel zum Zeitpunkt ihres Auftreffens auf dem Trägermaterial eine hohe Energie. Dieser Energieinhalt wird beim Aufprall auf dem zu schützenden Werkstoff in Deformationswirkung umgesetzt und bestimmt letztlich die erzielbare Haftfestigkeit einer derart applizierten Schicht.

Damit unterscheidet sich der strukturelle Aufbau einer thermischen Spritzschicht sehr wesentlich von jenem gegossener technischer Werkstoffe. Wir unterscheiden 2 Arten von Spritzschichten, homogene Schichten (nachverdichtete Schichten, wie Spray und Fuse) und heterogene Schichten. Flammpulver-, Arc-Spray-, Plasma- und HVOF-Schichten sind im Aufbau heterogen und besitzen ein Restporenvolumen, weshalb derartige Schutzschichten keine, vollständig gasdichten Verbunde darstellen und mit der Zeit von der Verbrennungsatmosphäre penetriert werden können. Bei zusätzlichem Erosionsschutz wird neben der chemischen Resistenz die Eignung von den mechanischen Eigenschaften der gespritzten Schicht (z.B. Härte) bestimmt [3, 4].

Beide Punkte stehen in Zusammenhang mit dem gewählten Beschichtungsprozess.

Einerseits strahlt das gewählte Verfahren auf die chemische Zusammensetzung der Schicht aus, andererseits entscheiden kinetische Wirkparameter über deren Penetra- tionswiderstand [4]. Für Beschichtungsmaßnahmen in Verbrennungsanlagen werden im wesentlichen das Lichtbogenspritzen, Hochgeschwindigkeits- oder Plasmasprit- zen eingesetzt. Hinsichtlich Auftragsleistung und Schichtqualität gibt es wesentliche Unterschiede. Mit dem Lichtbogenspritzen werden die höchsten Auftragsleistungen erreicht, Plasma- bzw. Hochgeschwindigkeitsspritzen besitzen höhere Schichtdichten und damit langsamere Penetration durch Abgase, jedoch zu höheren Prozesskosten.

Korrosion | Werkstoffe

Aus instandhalterischer Sicht muss deshalb ein Kompromiss eingegangen werden.

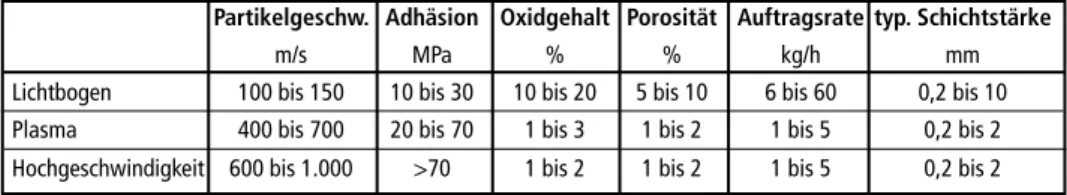

Charakteristische Daten für die oben genannten Prozesse sind in Tabelle 1 angeführt.

Tabelle 1: Charakteristische Unterschiede der Beschichtungsverfahren in Verbrennungsanlagen Partikelgeschw. Adhäsion Oxidgehalt Porosität Auftragsrate typ. Schichtstärke

m/s MPa % % kg/h mm

Lichtbogen 100 bis 150 10 bis 30 10 bis 20 5 bis 10 6 bis 60 0,2 bis 10 Plasma 400 bis 700 20 bis 70 1 bis 3 1 bis 2 1 bis 5 0,2 bis 2 Hochgeschwindigkeit 600 bis 1.000 >70 1 bis 2 1 bis 2 1 bis 5 0,2 bis 2

Auftragsraten von 6 bis 60 kg/h favorisieren das Lichtbogenspritzen für großflächige Sanierungsarbeiten, dafür sind prozessbedingt allerdings höhere Porositäten und Oxidgehalte zu berücksichtigen. Demgegenüber weisen die beiden anderen Verfah- ren geringere Auftragsraten bei deutlich geringerem Oxidgehalt und Porositätsgrad auf. Qualitätsrelevant beim thermischen Spritzen ist die thermo-kinetische Energie der Spritzpartikel beim Auftreffen auf dem Substrat. Ihr Wärmeinhalt und ihre Ge- schwindigkeit zu diesem Zeitpunkt bestimmen die Verformungsfähigkeit und damit den Porengehalt der Schicht. Hoher Wärmeinhalt der Partikel, also hohe thermische Energie, erhöht den Oxidgehalt der Schicht. Beides – Oxidgehalt und Porengehalt – sind kritische Qualitätsmerkmale thermischer Spritzschichten. Über den Porengehalt wird der Penetrationswiderstand gegen Abgase beeinflusst. Hohe Oxidgehalte einer Spritzschicht begünstigen das Eindringen von korrosiven Gasen entlang der Partikel- grenzflächen. Applikationen im korrosionsdominierten Verbrennungsumfeld benötigen grundsätzlich eine möglichst dichte Schicht, aber auch moderaten Oxidgehalt. Zielt der Einsatz der Verfahren auf Erosionsschutz ab, werden harte, widerstandsfähige Eigen- schaften von den Spritzschichten angestrebt. Bild 2 stellt für die drei angesprochenen thermischen Spritzprozesse die verwendeten Gastemperaturen und erzielten Partikel- geschwindigkeiten gegenüber. Aus dem thermischen und kinetischen Energieinhalt der Partikel lassen sich Qualitätsunterschiede der Schichten ableiten [2, 3].

LS Lichtbogenspritzen PS Plasmaspritzen

HGS/HVOF Hochgeschwindigkeitsspritzen Gastemperatur

°C 15.000

10.000

5.000

100 300 500 700 900

Partikelgeschwindigkeit m/s

Bild 2: Thermo-Kinetik thermischer Spritzprozesse

Korrosion | Werkstoffe

Lichtbogenspritzen basiert auf der Niederbringung schmelzflüssiger Partikel auf dem Substratwerkstoff durch Druckluft, bei relativ geringen Partikelgeschwindigkeiten. Da eine nur moderate Partikelgeschwindigkeit erreicht wird, bleibt die Porosität derartiger Schichten höher als bei den konkurrierenden Verfahren. Zufolge der Schmelzflüssigkeit der Partikel resultiert zusätzlich ein hoher Oxidgehalt der abgeschiedenen Schichten, was nachteilig auf die Korrosionsfestigkeit des Schichtverbundes wirkt.

Bild 3 vermittelt Aussehen und Struktur von applizierten NiCr20MoNb-Schichten auf- getragen mit Lichtbogen- bzw. Hochgeschwindigkeitstechnik. Unterschiede betreffend Dichte und Oxidanteil sind gut zu erkennen.

Arc-Spray HVOF

Bild 3:

Strukturunterschiede von Spritzprozessen

Der geringere Oxidanteil ergibt sich aus der Erhitzung der Partikel in einem Schutz- gasstrahl und die höhere Auftreffgeschwindigkeiten gegenüber Lichtbogentechnik bewirken geringe Porengehalte und damit einen höheren Penetrationswiderstand.

Im Gegensatz zum Plasmaspritzen wird beim Hochgeschwindigkeitsspritzen die Partikeltemperatur deutlich geringer gehalten, dafür aber die Partikelgeschwindigkeit weiter gesteigert. Daraus resultieren besonders oxidarme und dichte Schichten, was als Vorteil dieser Spritzschichten im Hinblick auf Verbesserung ihrer Korrosionsfestigkeit zu werten ist [6].

Nachteilig für Plasma- und Hochgeschwindigkeitsspritzen sind aber die geringen Auf- tragsraten und höhere Kosten dieser Prozesstechniken. Hohe Beschichtungsleistung bei geringen Verfahrenskosten ist der Grund, weshalb Lichtbogenspritzen nach wie vor im Kesselschutz verankert ist.

2. Schichten im korrosiven Umfeld

Kesselkomponenten im Korrosionsumfeld von Abfall- und Reststoffverbrennungsan- lagen sind durch Chlor-induzierte Korrosionswirkung einem schnellem Schadensfort- schritt unterworfen und nehmen mit der Rohrwandtemperatur zu. Auch die Erwartungs- haltung an thermische Spritzschichten unterliegt dieser Tatsache. Vergleichende Untersu- chungen an thermischen Spritzschichten unter Realbedingungen im Überhitzerbereich

Korrosion | Werkstoffe

(Abfallverbrennung) geben dazu gute Hilfestellung [3]. Eingesetzt wurden verschiedene thermische Spritzschichten hergestellt mit dem Lichtbogen- und mit dem Hochge- schwindigkeitsverfahren, jeweils im selben Überhitzerumfeld. Alternativ sind in die- sem Versuchszyklus auch thermisch nachverdichtete Spritzschichten getestet worden.

Diese Schichten werden einer, dem Be- schichtungsschritt nachgeschaltete Hoch- temperaturbehandlung unterworfen, was zu gasdichten Schichtvarianten führt.

Derartige Schichten sind speziell für Überhitzerrohre (Bild 4) entwickelt worden. Diese Technik eignet sich nur für vorbeschichtete Rohre, nicht jedoch für Instandsetzung bereits geschädigter Rohre (Bild 5).

Bild 4: Thermische Nachverdichtung

Bild 5: Korrosionsbelastete Sinterschicht am Übergang zum unbeschichteten ÜH-Rohr (Neuzustand oben)

2.1. Legierungssysteme von thermisch sinterbaren Legierungen

Dafür stehen besondere Legierungssysteme zur Verfügung, welche die Fähigkeit der Flüssigphasensinterung aufweisen. Die Sintertemperaturen liegen deutlich unter der Schmelztemperatur von Stahl und zwar im Bereich von 1.000 bis 1.250 °C. Technisch bedeutend sind Legierungssysteme auf der Basis Nickel, Kobalt und Eisen, wobei alle die besonderen Schmelzeigenschaften durch die gleichzeitige Anwesenheit von Bor und Silizium erhalten. Beide Elemente besitzen eine temperatursenkende Wirkung auf Ni- ckel, die sich metallurgisch aus eutektischen Phasen aus Ni, Ni- und Cr-Boriden ergibt.

Für korrosive Applikationen im Hochtemperaturmilieu haben sich Nickel-Basissysteme mit Zulegierung von Chrom- und Molybdänanteilen besonders bewährt (Tabelle 2).

Korrosion | Werkstoffe Tabelle 2: Legierungselemente einer Sinter-

legierung

Cr 5 bis 20 %

B 2 bis 4 %

Si 2 bis 5 %

C 0,2 bis 1 %

Ni Basis

andere Mo, Cu, Co, Fe, usw.

Rohrmaterial 20 °C 450 °C

mechanische Werte Rm Rp0,2 A5d Charpy Rm Rp0,2 A5d

N/mm² N/mm² % J/cm² N/mm² N/mm² % 10CrMo 9 10 nach DIN 17535 450 bis 600 ≥ 280 ≥ 20 ≥ 34 – ≥ 195 –

Rohrmaterial vor Prozess 540 420 bis 430 28 – – – –

Rohrmaterial nach Prozess 550 300 bis 310 27-29 205 530 bis 550 230 bis 235 14

Prozesstechnisch wird die Wärmeführung so angelegt, dass keine nachteilige Beein- flussung der mechanischen Kennwerte des Grundwerkstoffes resultieren. Dies wurde in Untersuchungen nachgewiesen (Tabelle 3).

Tabelle 3: Mechanische Werte von prozesstechnisch behandelten Rohren

Diese Legierungssysteme haben Erst- anwendungen in Verbrennungsanlagen bereits vor 20 Jahren gefunden, zufolge außergewöhnlicher Temperatur- und Korrosionseigenschaften (Bild 6).

Bild 6:

Korrosionsbelastete Sinterschicht in einem Lau- genverbrennungskessel der Papierindustrie aus dem Jahre 1988 (mittleres Rohr).

2.2. Verhalten unter Kesselbedingungen

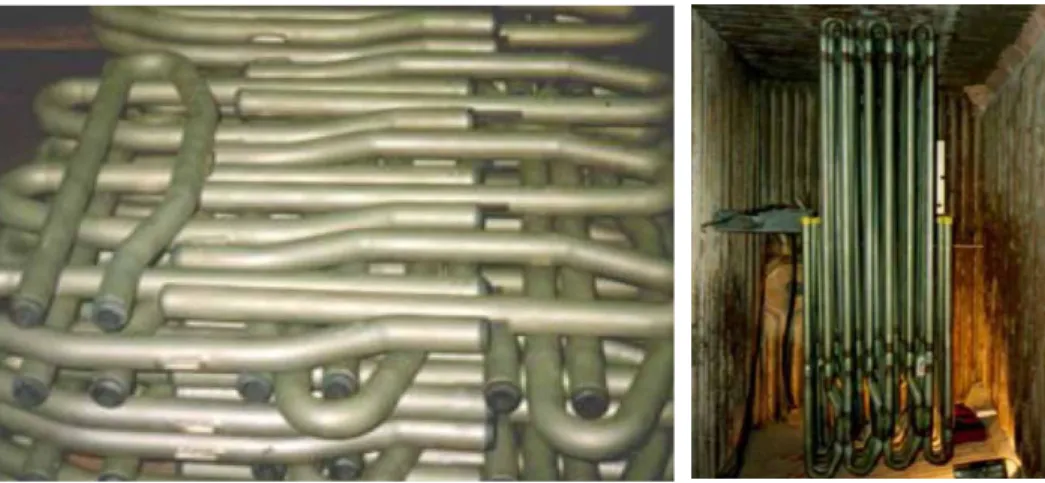

Zunehmend korrosive Schädigungen an Anlagen aus dem industriellen und kommuna- len Bereich riefen geeignete Vorsorgemaßnahmen auf den Plan. In Biomasse-, Reststoff- und Abfallverbrennungsanlagen wurden vielfach korrosiv bedingte Überhitzerschäden auffällig, was erstmals versuchsweise zum Einsatz von gesinterten Spritzschichten an Überhitzerrohren führte (Bild 7).

Korrosion | Werkstoffe Bild 7: Rohrbögen mit Beschichtung und beschichteter Überhitzer aus 10CrMo 910

Die dabei erzielten positiven Erfahrungen lösten eine profunde Entwicklungsarbeit an den Legierungstypen in Richtung Korrosionsschutz aus, getrieben durch immer höhere Dampftemperaturen und aggressivere Bedingungen [3].

Entscheidend für die Resistenzsteigerung der Ni-Basis Legierungen beim Auftreten aggressiver Cl-induzierter Korrosionsmechanismen hat sich das Cr/Mo-Verhältnis herausgebildet. Versuche bei 800 °C bestätigen, dass vorwiegend durch steigende Chromgehalte in den sinterfähigen Ni-Legierungen deren Oxidationsbeständigkeit gesteuert wird, während Molybdän weit schwächer wirkt. Einfluss übt auch ein stei- gendes Verhältnis von Si zu B.

Molybdän trägt deutlich stärker zur Korrosionsresistenz bei, als dies über Chrom alleine erreicht wird. Allerdings ist in dem Zusammenhang das Augenmerk auch auf die B- und C-Gehalte der Legierungen zu richten [1].

Tabelle 4: Hauptsächlich verwendete Legierungsvarianten im Korrosionsschutz Legierungsvarianten für Kessel Eigenschaften

HT 1 Ni17Cr Mo…. Hochtemperaturkorrosion, Erosion/Korrosion HT 2 Ni25Cr... Hochtemperaturkorrosion im Überhitzerbereich

HT 3 Ni18Cr13Mo.... Hochtemperaturkorrosion bei besonderer Chlor-Belastung

Die umfangreichen Entwicklungsarbeiten haben zu drei Legierungsvarianten HT1–

HT3 (Tabelle 4) geführt, die heute weit verbreitet in Kesselanlagen Einsatz gefunden haben und ihre Eignung mehrfach unter Beweis stellen konnten. Begleitend zu Entwicklungsarbeiten wurden Feldversuche ergänzt, in denen die Legierungen un- ter kontrollierten Bedingungen beobachtet werden konnten (Bild 8). Ausgedehnte Versuchszyklen in Abfallverbrennungsanlagen sowie die Beobachtung von Rohren in aggressiven Bedingungen von Industriekesseln haben ein gutes Verständnis für gesinterte Schichten herbeigeführt (Bild 9).

Korrosion | Werkstoffe Bild 8:

Schicht einer Ni-Cr-B-Si-Legie- rung auf einem Kesselrohr

Bild 9: Rohr beschichtet mit gesinterter Schutzschicht, Ansicht einer Rohrprobe

3. Schichten im erosiven und erosiv/korrosiven Umfeld

Schutzmaßnahmen gegen Erosionsschutz sind frühzeitig in Energiekesseln entstan- den, geprägt durch hohe transportierte Staublasten aus Kohleverbrennung. Mit der Verbreitung von Wirbelschichtanlagen im Energiebereich und vor allem der Biomasse und Reststoffentsorgung sind Werkstoffverluste an Rohrwänden, Rohrmaterialien und anderen Kesselkomponenten evident geworden. Thermisches Spritzen hat damit zu einem weitverbreitenden, erfolgreichen Verfahren der präventiven und/oder kurativen Instandhaltung im Erosionsschutz von Wirbelschichtkesseln gefunden [7] (Bild 10).

Anwendungsfälle in Biomasse-, Abfall- und Reststoffverbrennungsanlagen, sowie korrosionsbelastete Abhitzeanlagen und Laugenkessel sind ein bevorzugtes Ein- satzgebiet für thermische Beschichtungen mittels ARC-Spray, Plasma oder HVOF.

Einsatzbedingungen variieren naturgemäß sehr stark, sowohl hinsichtlich Brennstoff- charakteristik als auch Betriebsbedingungen. Als Oxidationsschutz sind thermische Spritzschichten ohne nachfolgende Sinterung sehr erfolgreich. Positive Erfahrungen liegen auch als Korrosionsschutzmaßnahme bei geringeren Rohrwandtemperaturen vor.

Korrosion | Werkstoffe

Wegen der Vielfalt möglicher Lösungsansätze in werkstofflicher und prozesstechnischer Hinsicht erfordert eine seriöse Beratung jedoch eine gute Kenntnis der Schadensmecha- nismen und Umfeldbedingungen [2]. Entsprechende analytische Voruntersuchungen und gegebenenfalls Erprobungstests sind empfohlen.

Waren vorab im wesentlichen Erosionen in Kesselanlagen durch Flugasche und Staubfrachten bestimmt, so kam im Zuge der Wirbelschichtfeuerung durch Biomasse, Klärschlamm- und Reststoffzugaben zwangsläufig steigender Korrosionsbelastung Bedeutung zu. So kommen zu den Bettsanden hohe alkali- und chlorhaltige Kompo- nenten, sodass Korrosionsbedingungen entstehen können, die vergleichbar zu jenen in Abfallverbrennungen sind. Ihr Erscheinungsbild ist aber deutlich unterschiedlich.

Im Licht der geforderten Penetrationsresistenz von thermischen Spritzschichten las- sen sich reproduzierbar gute Schichtqualitäten im Werkstattumfeld verwirklichen. Es können die Fertigungsbedingungen im Produktionsumfeld so gewählt und überwacht werden, dass qualitätskonform ideale Beschichtungsvoraussetzungen gegeben sind.

Mit besonders anspruchsvollen Beschichtungsverfahren des thermischen Spritzens wie es der Hochgeschwindigkeits- bzw. Plasma-Prozess darstellen, können so Schich- ten mit geringster Diffusionsneigung gefertigt werden. Wesentliche Parameter wie Spritzabstand, Auftreffwinkel des Strahls, Beschichtungsgeschwindigkeit, Förder- und Strahlkonstanz werden kontrollier- und steuerbar. Mechanisierte Bewegungsführung und instrumentierte Prozessdiagnose sorgen für die erforderlichen Qualitätsvoraus- setzungen. Entsprechende Absaugungen gewährleisten ein produktionsoptimiertes Spritzumfeld. Auch die Oberflächenvorbereitung der zu beschichtenden Komponenten wird den optimalen Ansprüchen gerecht (Bild 11).

Derart gefertigte Korrosionsschutzschichten lassen umfassend hohe Qualitäten für den gesamten Beschichtungsbereich einhalten. Dies wird umso bedeutender, als beim thermisch Spritzen der IST-Zustand der Qualität in jedem Moment der Beschichtung entsteht, eine zerstörungsfreie Qualitätskontrolle nur sehr eingeschränkt anwendbar wird und nachfolgende Qualitätsbesserungsmaßnahmen ausscheiden. Ex-situ aufge- brachte as-sprayed Korrosionsschutzschichten werden im Regelfall bei Korrosionsan- sprüchen zusätzlich versiegelt (Bild 12).

Bild 10:

Erosionsschutz durch thermi- sches Spritzen in Wirbelschicht- kessel

Korrosion | Werkstoffe Bild 12: Nachträglich versiegelte Schutz-

schicht in einer Turbo-Wirbel- schicht-Anlage

Bild 11: Werkstattbeschichtung einer neuen Flossenwand

Für Hochtemperaturkorrosionszwecke setzt man gerne auf Hochgeschwindigkeitspro- zesse, die hohe Haftfestigkeiten, minimierte Restporositäten (im Extremfall unter ein Prozent) und geringe Oxidgehalte erlauben (Bild 13).

Bild 13:

HVOF-Beschichtung in einer Abfallverbrennungsanlage (Leg.

Inconel 625)

So gelingt es, über qualitativ hochwertige Prozesstechnik as-sprayed Schichten mit sehr hohen Energiebarrieren gegen das Eindringen von Gasen auszustatten und da- mit die Gefahr der Penetration mit nachfolgender Unterkorrosion zu kontrollieren.

Die zunehmende Diffusibilität mit der Wandtemperatur macht es im aggressiven Korrosionsumfeld trotz ausgefeilter Prozessroutine schwer, mit as-sprayed Lösungen zufriedenstellende Lebensdauern zu erreichen.

Während bei ex-situ Bedingungen das Fertigungsumfeld qualitätsrelevante Spritz- bedingungen zulässt, ist dies bei in-situ Beschichtungen im Kessel meist nicht (oder nur bei erheblich hohem Investitionseinsatz) gegeben. Umfeldbedingungen werden bei Thermischen Spritzarbeiten in der Anlage ein eminent qualitätsbestimmender

Korrosion | Werkstoffe

Faktor. Darin ist auch die Ursache gelegen, dass Ergebnisberichte aus dem Feld in ihrer Aussage oftmals widersprüchlich sind, ein Faktum, das die Entscheidungsfindung für den Anlagenbetreiber nicht erleichtert.

Instandsetzungsarbeiten an Kesseln lassen sich an folgenden Erfahrungen festmachen:

• Beschichtungsarbeiten werden häufig erst, gemessen am visuell erkennbaren Scha- densausmaß, sehr kurzfristig entschieden, wodurch ausreichende Planungsvorlauf- zeiten entfallen.

• Baustellentätigkeit verlangt tägliche Revidierung und Abstimmung mit anderen Sanierungsarbeiten.

• Arbeiten unterliegen hohem Zeitdruck. Kompromisse in der Zugänglichkeit der Arbeitszonen beim Beschichten.

Frühere Bestrebungen einer Vollmechanisierung der Prozesstechnik für großflächige Schutzmaßnahmen machte der Erkenntnis Platz, dass die Stärke des Thermisch Sprit- zens in seiner Mobilität und in einer flexibel, schadensgesteuerten Anwendung liegt.

In-situ Sanierungsarbeiten weisen vielmals Patchwork-Charakter auf, weil sie an ver- teilt liegenden, geschädigten Flächen oder Komponenten zum Einsatz kommen (Bild 14 und 15).

Bild 14:

Pulverflamm-Beschichtung an Membranrohren (in-situ Arbei- ten auf einem Gerüst)

Bild 15:

Beschichtungen auf einer Arbeitsbühne in 80 Meter Höhe

Korrosion | Werkstoffe

Mechanisierungshilfen sind wegen ihrer erforderlichen Rüstzeiten nicht hilfreich, weshalb einer manuellen Prozessführung Vorzug gegeben wird. Unter diesen Rand- bedingungen qualitativ gute Arbeit zu leisten, stellt die Beschichtungsdienstleister vor enorme Herausforderungen. Nicht die herkömmliche Prozesskontrolle, sondern qualitativ hochwertige Handarbeit unter ständig wechselnden, physisch belastenden Bedingungen wird zum Qualitätskriterium.

TLS hat schon vor Jahren, als sich diese Entwicklung abzeichnete, den Qualitätsfaktor Mensch in den Mittelpunkt der in-situ Philosophie gerückt, im Wissen um seine zu- nehmende Wertigkeit. Die Qualifizierung der Beschichtungsmannschaft gründet auf fundiertem Fachwissen im Besonderen zu den qualitätsbestimmenden Einflüssen bei manueller Prozessführung, in-house Ausbildung an Realkomponenten mit Qualitäts- überprüfung, Feldtraining unter Aufsicht und regelmäßiger Nachschulung.

Über den konsequenten Weg, Qualität durch Spezialistentum im Markt zu platzieren, entstand bei den Kesselverantwortlichen das Vertrauen in qualitätskonforme, kurzfristig disponierbare und flexibel agierende in-situ Dienstleistung.

Ein weiteres wesentliches Element der mobilen in-situ Philosophie ist die stete Wissens- entwicklung um Grenzkriterien für thermische Spritzschichten im Kesselbetrieb und ein systematischer Kenntnisaufbau zu unterschiedlichen Leistungsprofilen spezieller Versieglertypen. Regelmäßige Inspektionen, Untersuchung von Schichtproben über die Reisezeit und detaillierte Dokumentation von Schadensfällen gehören zum Dienst- leistungsinhalt von TLS. Damit werden in einer partnerschaftlichen Zusammenarbeit von Kesselbetreiber und Dienstleister korrosionsspezifische Leistungskennwerte für thermisch gespritzte Schutzschichten ermittelt und zum Inhalt einer nutzenorientierten Instandhaltungsstrategie gemacht. In dieser Form wird Thermisch Spritzen zum festen Bestandteil einer ökonomischen Betriebsführung, nicht nur in Kesselanlagen (Bild 16).

Bild 16: Beschichtungen an einem Wärmetauscher (im Herstellerwerk und auf der Anlage)

4. Zusammenfassung

Bei Korrosionsschutzmaßnahmen durch Thermisches Spritzen stößt man im hochkor- rosiven Betriebsumfeld immer wieder auf Schadensmerkmale durch Unterkorrosion.

Diese Tatsache lässt sich auf die Tatsache zurückführen, dass aggressives Chlor durch die

Korrosion | Werkstoffe

Spritzstruktur penetriert und das Substratrohr korrodiert. Alle Verbesserungsansätze an nicht nachbehandelten Spritzschichten lassen sich auf prozesstechnische Bestrebungen zurückführen, die Diffusionsmechanismen durch möglichst dichte Schichtstrukturen zu unterbinden.Bei der Beschichtung im Produktionsumfeld gelingt es durch weit reichende Prozessüberwachung, die Fertigungsbedingungen dem Idealzustand so anzunähern, dass eine Penetrationswirkung minimiert wird. Höhere Wandtempera- turen führen zu steigender Diffusibilität für Chlor, wodurch den as-sprayed Schichten temperaturbedingt Grenzen gesetzt sind.

Diffusion für thermische Spritzschichten komplett zu unterbinden wird bislang nur durch thermische Nachverdichtung der Schichten erreicht. Diese Beschichtungstech- nik eignet sich für den Komponentenschutz vor der Kesselinstallation und ist durch verfahrenstechnische Prüfung und vielfach bestehende Erfahrung in Kesselanlagen bestätigt. Nachverdichtete Spritzschichten setzen auf einem anderen Legierungskon- zept auf und erreichen ein, den Cladding-Schichten vergleichbares Leistungsniveau.

Thermisch Spritzen in der curativen Kesselpflege baut auf versiegelten, as-sprayed Schichten auf. Sanierungsbeschichtungen werden in zunehmendem Ausmaß zustands- spezifisch und bedarfsgerecht appliziert. In-situ-Beschichtung ist solcherart weitgehend manuell geprägt. Der Weg, um bei dieser Entwicklung die Qualitätsansprüche der Prozesstechnik abzudecken, erfordert einen hohes Spezialistentum der ausführenden Mannschaft und eine partnerschaftliche Zusammenarbeit mit dem Kesselbetreiber.

Bild 17: Kombinationen von sinterfähigen und nicht-sinterfähigen Werkstoffen

Rohrkomponenten in Biomasse-, Reststoff- und Abfallverbrennungsanlagen unterliegen oftmals exzessiver Korrosionsschädigung. Auf Grund der Erfahrungen mit eingesin- terten Spritzschichten in vielen Kesselanlagen kann gesagt werden, dass sie eine gute Alternative im Überhitzerbereich darstellen. Sie sind ökonomischer als aufgeschweißte Schichten oder Verbundrohre. Ihre Gasdichtheit legitimiert diese Schutzvariante im korrosiven Umfeld. Nicht-nachbehandelte Spritzschichten versagen bei vergleich- baren Dampftemperaturen und korrosiven Bedingungen und sind nur bei niederen Dampftemperaturen eine Alternative. Die hoch chromlegierte Schicht erweist sich als guter Schutz an Überhitzerrohren. Zusätzliche Molybdänanreicherung liefert bei chlorinduzierter Korrosion geringere Korrosionsraten.

Korrosion | Werkstoffe

Als Erosionsschutz sind nicht nachverdichtete Spritzschichten aus Nickel- und Eisenbasis-Legierungen verbreitet im Einsatz. Die Ökonomie spricht dabei für Licht- bogenspritzen. Alternative Prozesse sind deshalb nur in Ausnahmefällen anzudenken.

Zunehmend korrosives Umfeld bei erosionsgetriebenen Rohrschäden macht jedoch auch hier einen Schutz gegen Unterkorrosion wünschenswert [7].

In solchen Fällen sind Sinterschichten auch im Erosionsschutz vorteilhaft, weil sie gas- dicht sind. Eine Neuheit sind Doppelüberzüge oder Kombinationen von sinterfähigen und nicht-sinterfähigen Werkstoffen. Diese erlauben andere Werkstoffkombinationen gegen Erosionsschutz einzusetzen und dennoch Unterkorrosion als Folge der Penetra- tion von Abgasen auszuschließen. Sie bilden heute eine attraktive Alternative zu nicht nachbehandelbaren Spritzschichten (Bild 17).

5. Quellen

[1] Heath: Oxidation characteristics and wear of thermal sprayed materials at elevated temperatures;

Castolin; Int. Dokument. 1996, n. publ.

[2] Heimgartner, et.al.: Assessment of thermal sprayed coating technologies for high temperature corrosion, Lez Embiez, France, 1996

[3] Kretschmer, P.; Heimgartner, R.; Polak: New fusible alloys with enhanced corrosion resistance;

NTSC 1997, Indianapolis

[4] Seitz: Waterwall corrosion project – Coating & overlay performance assessment. Foster Wheeler;

Intern. Dokument 9-25246800, April 1998

[5] Seong; S.Y.; Hwang; K.Y. Kim: High-temperatur corrosion of recuperators used in steel mills;

Surf.&Coating Technology126. 2000, S. 256-265

[6] Stephenson J.R.Nicholls: Modelling the influence of surface oxidation on high temperature ero- sion; Wear 186 – 187. 1995, 284-290

[7] Wang: Erosion-corrosion of thermal sprayed coatings in FBC boilers; Wear 199. 1996, 24-32 [8] Yamada, et al.: Appication of thermal sprayed coating to boiler tubes in refuse incineration plants;

Proc. ITSC’95 (1995) 223-228

und

Kostensenkung

durch ein

Open Source Content Managementsystem

für

Betrieb und Instandhaltung

PROJEKTMANAGEMENT INFORMATIONSMANAGEMENT

VENTURO

Telefon: +49 (0)30 - 79781828 Telefax: +49 (0)30 - 79781827 VENTURO Ingenieurgesellschaft mbH Curtiusstr. 15

D 12205 Berlin

Niederlassung Düsseldorf Schinkelstraße 29 D 40211 Düsseldorf E-Mail: kontakt@venturo.de

Niederlassung Hamburg Am Sandtorkai 56 D 20457 Hamburg

www.venturo.de

(26. VDI-Konferenz vom 13. bis 14.11. 2014 in Würzburg)

Mit wird diese Vision Realität.

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Karl J. Thomé-Kozmiensky, Michael Beckmann (Hrsg.):

Energie aus Abfall, Band 13

ISBN 978-3-944310-24-4 TK Verlag Karl Thomé-Kozmiensky

Copyright: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky Alle Rechte vorbehalten

Verlag: TK Verlag Karl Thomé-Kozmiensky • Neuruppin 2016

Redaktion und Lektorat: Professor Dr.-Ing. habil. Dr. h. c. Karl J. Thomé-Kozmiensky, Dr.-Ing. Stephanie Thiel, M.Sc. Elisabeth Thomé-Kozmiensky

Erfassung und Layout: Sandra Peters, Ginette Teske, Janin Burbott-Seidel, Anne Kuhlo, Carolin Bienert

Druck: Universal Medien GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funk- sendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9.

September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig.

Zuwiderhandlungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.