· SNCR-Anlagen

· SCR-Anlagen

· Kombi-Anlagen nach dem ERC-plus Verfahren

· ERC-Verfahrenshilfsstoffe zur optimalen Verbrennung mit geringen Emissionen

Unsere Technik – Ihre Wahl

NO

x-Reduktion vom Profi

Lorem ipsum dolor

Lorem ipsum dolor

LowNOx- Ihr Partner

ERC als einer der Markt- und Technologieführer bei DeNO

x-Anlagen in

Europa entwickelt und produziert hocheffiziente, individuell zugeschnittene

Entstickungssysteme für unterschiedliche Verbrennungsanlagen, Kraftwerks-

und Industrieanwendungen. Aus einem Bündel möglicher Maßnahmen

entwickeln wir für Sie die individuell effizienteste Lösung:

93 Technik für den anlagenbezogenen Immissionsschutz

Technik für den anlagenbezogenen Immissionsschutz am Beispiel von Abfallverbrennungsanlagen

Margit Löschau

1. Rechtliche Rahmenbedingungen ...93

1.1. Europäische Richtlinie über Industrieemissionen ...94

1.2. Bundes-Immissionsschutzrecht ...95

2. Techniken zur Abgasreinigung ...97

2.1. Techniken zur Minderung partikelförmiger Schadstoffe ...99

2.2. Techniken zur Minderung von Stickstoffoxiden ...100

2.2.1. SNCR ...101

2.2.2. SCR...105

2.3. Techniken zur Minderung organischer Schadstoffe sowie dampfförmiger Schwermetalle ...106

2.3.1. Fest- und Wanderbett-Verfahren ...107

2.3.2. Flugstrom-Filterschicht-Verfahren ...108

2.4. Techniken zur Minderung saurer Schadgase ...109

2.4.1. Nassverfahren ...112

2.4.2. Quasitrockene Verfahren ...113

2.4.3. Trockenverfahren ...114

3. Gesamtkonzepte zur Reinigung von Abgasen ...116

4. Quellen ...117

1. Rechtliche Rahmenbedingungen

Für die einzusetzenden Abgasreinigungstechniken für den anlagenbezogenen Immis- sionsschutz existiert eine Vielzahl von rechtlichen Rahmenbedingungen, die beachtet werden müssen. Für die Abfallverbrennung sind hier die europäische Richtlinie für Industrieemissionen sowie für Deutschland im Speziellen das Bundes-Immissions- schutzrecht, insbesondere die 17. Bundes-Immissionsschutzverordnung (17. BImSchV) relevant.

· SNCR-Anlagen

· SCR-Anlagen

· Kombi-Anlagen nach dem ERC-plus Verfahren

· ERC-Verfahrenshilfsstoffe zur optimalen Verbrennung mit geringen Emissionen

Unsere Technik – Ihre Wahl

NO

x-Reduktion vom Profi

Lorem ipsum dolor

Lorem ipsum dolor

LowNOx- Ihr Partner

ERC als einer der Markt- und Technologieführer bei DeNO

x-Anlagen in

Europa entwickelt und produziert hocheffiziente, individuell zugeschnittene

Entstickungssysteme für unterschiedliche Verbrennungsanlagen, Kraftwerks-

und Industrieanwendungen. Aus einem Bündel möglicher Maßnahmen

entwickeln wir für Sie die individuell effizienteste Lösung:

Margit Löschau

1.1. Europäische Richtlinie über Industrieemissionen

Tabelle 1: Emissionsgrenzwerte für Abfallverbrennungsanlagen nach der europäischen Richtlinie über Industrieemissionen

Tages- Halbstunden-

Parameter mittelwert mittelwert

mg/Nm3 trocken (11 Vol.-% O2 tr.)

100 % 100 % 97 %

Gesamtstaub 10 30 10

Gas- oder dampfförmige organische Stoffe,

gemessen als organisch gebundener Gesamtkohlenstoff TOC 10 20 10

Chlorwasserstoff HCl 10 60 10

Fluorwasserstoff HF 1 4 2

Schwefeldioxid SOx 50 200 50

Stickstoffmonoxid (NO) und Stickstoffdioxid (NO2), gemessen als Stickstoffdioxid (NO2) für

bestehende Anlagen1) mit einer Nennkapazität > 6 t/h NOx 200 400 200 oder neue Anlagen2)

bestehende Anlagen mit einer Nennkapazität ≤ 6 t/h 400 k. A. k. A.

Tages- Halbstunden- Zehnmin.- mittelwert mittelwert mittelwert

Kohlenstoffmonoxid CO 50 100 150

Über die jeweilige Probenahme gebildete Mittelwerte Quecksilber und seine Verbindungen, gemessen als Hg Hg 0,05 Cadmium und seine Verbindungen, gemessen als Cd, Cd+Tl 0,05 Thallium und seine Verbindungen, gemessen als Tl

Antimon und seine Verbindungen, gemessen als Sb, Sb + Arsen und seine Verbindungen, gemessen als As, As + Blei und seine Verbindungen, gemessen als Pb, Pb + Chrom und seine Verbindungen, gemessen als Cr, Cr +

Kobalt und seine Verbindungen, gemessen als Co, Co + 0,5 Kupfer und seine Verbindungen, gemessen als Cu, Cu +

Mangan und seine Verbindungen, gemessen als Mn, Mn + Nickel und seine Verbindungen, gemessen als Ni, Ni + Vanadium und seine Verbindungen, gemessen als V V

ng I-TEQ /Nm3 trocken (11 Vol.-% O2 tr.)

Dioxine und Furane PCDD/PCDF 0,1

1) Nach Anhang VI, Teil 1a eine Anlage, die vor dem 28. Dezember 2002 in Betrieb war und für die vor diesem Zeitpunkt eine den geltenden Uni- onsvorschriften entsprechende Genehmigung erteilt wurde oder eine Anlage, die für die Verbrennung von Abfällen genehmigt oder registriert wurde und für die eine den geltenden Unionsvorschriften entsprechende Genehmigung vor dem 28. Dezember 2002 erteilt wurde, sofern die Anlage spätestens am 28. Dezember 2003 in Betrieb genommen wurde oder eine Anlage, für die nach Auffassung der zuständigen Behörden vor dem 28. Dezember 2002 ein vollständiger Genehmigungsantrag gestellt worden ist, sofern die Anlage spätestens am 28. Dezember 2004 in Betrieb genommen wurde

2) Nach Anhang VI, Teil 1b jede nicht unter Buchstabe a fallende Abfallverbrennungsanlage

Auf europäischer Ebene ist die Richtlinie 2010/75/EU über Industrieemissionen (engl.

Industrial Emission Directive – IED) [10] die für Emissionen aus Industrieanlagen maßgebende Vorschrift. Diese, Ende des Jahres 2010 in Kraft getretene Richtlinie, fasst die europäische IVU-Richtlinie [11] sowie sechs Sektorrichtlinien, und zwar

95 Technik für den anlagenbezogenen Immissionsschutz

• die Abfallverbrennungsrichtlinie (2000/76/EG) [13],

• die Richtlinie 2001/80/EG für Großfeuerungsanlagen [12],

• die Lösemittelrichtlinie (1999/13/EG) [14] sowie

• drei Richtlinien zur Titandioxid-Produktion (78/176/EWG, 82/883/EWG, 92/112/

EWG) [17, 16, 15]

zusammen.

Die in der Vergangenheit für Abfallverbrennungsanlagen geltende europäische Abfall- verbrennungsrichtlinie wurde gemäß Artikel 81 Abs. 1 der Richtlinie über Industrie- emissionen mit Wirkung zum 7. Januar 2014 aufgehoben.

Bis zum 7. Januar 2013 waren die Mitgliedstaaten angehalten, die Richtlinie über In- dustrieemissionen in nationales Recht umzusetzen. In Deutschland waren damit Än- derungen des Bundes-Immissionsschutzgesetzes (BImSchG) und seiner Verordnungen (u.a. 4., 9., 13. und 17. BImSchV) sowie weiterer Fachgesetze wie des Kreislaufwirt- schafts- und Abfallgesetzes (jetzt Kreislaufwirtschaftsgesetz – KrW), des Wasserhaus- haltsgesetzes (WHG) und des Bundes-Bodenschutzgesetzes (BBodSchG) erforderlich.

Anhang VI der Richtlinie über Industrieemissionen umfasst die konkreten techni- schen Bestimmungen für Abfallverbrennungs- und Abfallmitverbrennungsanlagen.

Die für Abfallverbrennungsanlagen geltenden Grenzwerte für Emissionen in die Luft sind im Anhang VI Teil 3 der Richtlinie festgelegt und in Tabelle 1 zusammengefasst.

Sie enthalten im Vergleich zur zuvor geltenden Abfallverbrennungsrichtlinie keine Verschärfungen.

1.2. Bundes-Immissionsschutzrecht

Das Gesetz zum Schutz vor schädlichen Umwelteinwirkungen durch Luftverunrei- nigungen, Geräusche, Erschütterungen und ähnliche Vorgänge (Bundes-Immissi- onsschutzgesetz – BImSchG) [5] und die auf ihm beruhenden Rechts- und Verwal- tungsvorschriften sind die wesentliche Grundlage für das Immissionsschutzrecht in Deutschland. Der Zweite Teil des BImSchG (§§ 4 bis 31) regelt die Errichtung und den Betrieb von Anlagen. Konkrete Vorgaben zum anlagenbezogenen Immissionsschutz von genehmigungsbedürftigen Abfallverbrennungs- und Abfallmitverbrennungs- anlagen sind in der 17. Bundes-Immissionsschutzverordnung (17. BImSchV) [20]

gemacht. Insbesondere emissionsseitig sind hier zahlreiche Anforderungen gestellt.

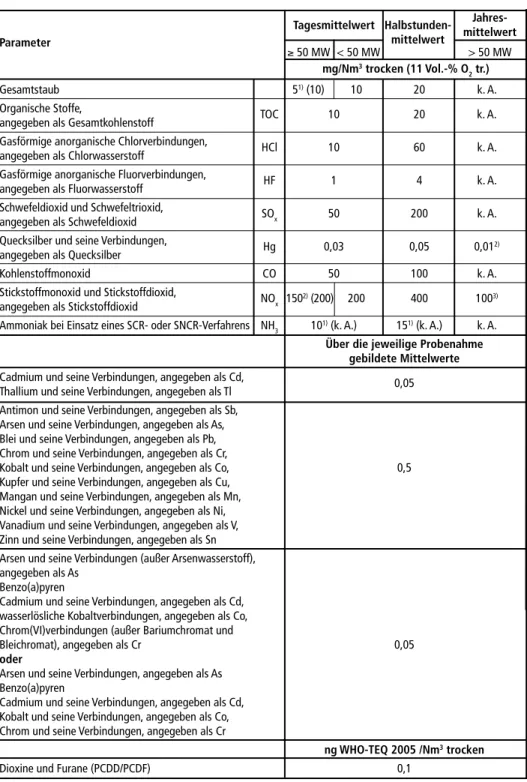

Für die Abgasreinigung von Interesse ist insbesondere der § 8 der 17. BImSchV, der in Verbindung mit Anlage 1 die in Tabelle 2 zusammengefassten Emissionsgrenzwerte für Schadstoffe im Abgas von deutschen Abfallverbrennungsanlagen festlegt. Für bestehende Anlagen (Anlagen, die vor dem 2. Mai 2013 genehmigt oder errichtet wurden) gelten die Grenzwerte grundsätzlich ab dem 1. Januar 2016.

Margit Löschau

Tagesmittelwert Halbstunden- Jahres-

Parameter mittelwert mittelwert

≥ 50 MW < 50 MW > 50 MW mg/Nm3 trocken (11 Vol.-% O2 tr.)

Gesamtstaub 51) (10) 10 20 k. A.

Organische Stoffe, TOC 10 20 k. A.

angegeben als Gesamtkohlenstoff

Gasförmige anorganische Chlorverbindungen, HCl 10 60 k. A.

angegeben als Chlorwasserstoff

Gasförmige anorganische Fluorverbindungen, HF 1 4 k. A.

angegeben als Fluorwasserstoff

Schwefeldioxid und Schwefeltrioxid, SOx 50 200 k. A.

angegeben als Schwefeldioxid

Quecksilber und seine Verbindungen, Hg 0,03 0,05 0,012)

angegeben als Quecksilber

Kohlenstoffmonoxid CO 50 100 k. A.

Stickstoffmonoxid und Stickstoffdioxid, NOx 1502) (200) 200 400 1003) angegeben als Stickstoffdioxid

Ammoniak bei Einsatz eines SCR- oder SNCR-Verfahrens NH3 101) (k. A.) 151) (k. A.) k. A.

Über die jeweilige Probenahme gebildete Mittelwerte Cadmium und seine Verbindungen, angegeben als Cd, 0,05 Thallium und seine Verbindungen, angegeben als Tl

Antimon und seine Verbindungen, angegeben als Sb, Arsen und seine Verbindungen, angegeben als As, Blei und seine Verbindungen, angegeben als Pb, Chrom und seine Verbindungen, angegeben als Cr,

Kobalt und seine Verbindungen, angegeben als Co, 0,5 Kupfer und seine Verbindungen, angegeben als Cu,

Mangan und seine Verbindungen, angegeben als Mn, Nickel und seine Verbindungen, angegeben als Ni, Vanadium und seine Verbindungen, angegeben als V, Zinn und seine Verbindungen, angegeben als Sn Arsen und seine Verbindungen (außer Arsenwasserstoff), angegeben als As

Benzo(a)pyren

Cadmium und seine Verbindungen, angegeben als Cd, wasserlösliche Kobaltverbindungen, angegeben als Co, Chrom(VI)verbindungen (außer Bariumchromat und

Bleichromat), angegeben als Cr 0,05

oder

Arsen und seine Verbindungen, angegeben als As Benzo(a)pyren

Cadmium und seine Verbindungen, angegeben als Cd, Kobalt und seine Verbindungen, angegeben als Co, Chrom und seine Verbindungen, angegeben als Cr

ng WHO-TEQ 2005 /Nm3 trocken

Dioxine und Furane (PCDD/PCDF) 0,1

1) Für bestehende Anlagen ab 1. Januar 2016 (Klammerwert entspricht altem Grenzwert)

2) Für bestehende Anlagen ab 1. Januar 2019 (Klammerwert entspricht altem Grenzwert)

3) Gilt nicht für bestehende Abfallverbrennungsanlagen (Anlagen, die vor dem 2. Mai 2013 genehmigt oder errichtet wurden)

Tabelle 2: Emissionsgrenzwerte nach der 17. BImSchV für Abfallverbrennungsanlagen

97 Technik für den anlagenbezogenen Immissionsschutz

2. Techniken zur Abgasreinigung

Ziel des anlagenbezogenen Immissionsschutzes ist es, die Freisetzung von Luftschad- stoffe durch eine Anlage weitgehend zu vermeiden. Als Luftschadstoffe werden nach dem Bundes-Immissionsschutzrecht Luftverunreinigungen bezeichnet, die eine schäd- liche Umwelteinwirkung verursachen können. Zu den typischen Luftschadstoffen aus thermischen Abfallbehandlungsanlagen zählen:

• partikelförmige Schadstoffe (Staub),

• Kohlenstoffmonoxid (CO),

• Stickstoffoxide (NOx),

• Schwefeloxide (SOx),

• Halogenwasserstoffe (HCl, HF),

• organische Schadstoffe (z. B. PCDD/F) und

• Schwermetalle (z.B. Hg, Cd, As).

Die günstigste Variante der Emissionsminderung ist es, durch sogenannte Primär- maßnahmen schon beim Verbrennungsprozess die Entstehung des Schadstoffs zu unterdrücken oder zumindest zu verringern. Durch eine optimierte Feuerungs- leistungsregelung können z.B. eine nahezu vollständige Verbrennung erreicht und damit die Emissionen von Kohlenstoffmonoxid sowie organischen Schadstoffen minimiert werden.

Die Entstehung der meisten Schadstoffe kann jedoch durch Primärmaßnahmen nicht verhindert werden, da die Schadstoffe bereits im Brennstoff vorhanden sind oder zwangsläufig durch chemische Prozesse während des Verbrennungsprozesses aus den Brennstoffinhaltsstoffen gebildet werden. Zur Abscheidung der während des Verbrennungsprozesses entstehenden Luftschadstoffe aus den Abgasen ist daher als Sekundärmaßnahme eine nachgeschaltete Abgasbehandlungsanlage erforderlich.

Solche Abgasbehandlungsanlagen bestehen aus einem System von Apparaten und Reinigungsprozessen zur Minderung von partikel-, dampf- und gasförmigen Stoffen im Abgas. In einigen Apparaten werden nur einzelne Schadstoffe, in anderen mehrere Schadstoffgruppen abgeschieden. Die Schadstoffbelastung bestimmt die notwendige Abscheideleistung der einzusetzenden Abgasreinigungstechnik.

Je nach Brennstoff und eingesetztem Feuerungssystem können die Rohgasbedingun- gen und -schadstoffgehalte sehr unterschiedlich sein und damit den Einsatz unter- schiedlicher Abgasreinigungssysteme erfordern. Beispielhaft sind in Tabelle 3 typische Schadstoffgehalte nach der Abfallverbrennung mit Rostfeuerung zusammengestellt.

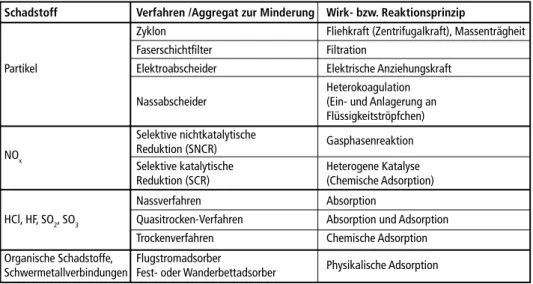

Für die Abscheidung von Schadstoffen in der Abgasreinigung von Abfallverbren- nungsanlagen kommen regelmäßig die in Tabelle 4 dargestellten Wirk- und Reak- tionsprinzipien zum Einsatz.

Margit Löschau

Parameter Tagesmittelwert Halbstundenmittelwert Durchschnitt Schwankungsbreite Schwankungsbreite

mg/Nm3 trocken (8 Vol.-% O2 tr.)

Gesamtstaub 2.500 800 bis 5.000 800 bis 8.000

CO 15 < 50 < 100

Corg 1 < 10 < 20

HCl 1.500 200 bis 2.500 200 bis 5.000

HF 15 2 bis 100 < 200

SOx 600 200 bis 1.000 < 1.600

Hg 0,3 < 0,6 < 1,5

NOx1) 350 < 450 < 600

Über den jeweiligen Probenahmezeitraum gebildeter Mittelwert Durchschnitt Schwankungsbreite

Cd + Tl 1 < 3,0

Sb + As + Pb + Cr + Co

35 < 150

+ Cu + Mn + Ni + V + Sn Benzo(a)pyren + As+ Cd

5 < 30

+ Co + Cr

ng I-TEQ/Nm3 trocken (8 Vol.-% O2 tr.)

PCDD/F 2 < 15

1) Ohne Einsatz einer selektiven nichtkatalytischen Reduktion der Stickstoffoxide

Tabelle 3: Beispielhafte Schadstoffgehalte im Rohgas einer Abfallverbrennungsanlage mit Rost- feuerungssystem am Austritt des Dampferzeugers

Schadstoff Verfahren /Aggregat zur Minderung Wirk- bzw. Reaktionsprinzip

Zyklon Fliehkraft (Zentrifugalkraft), Massenträgheit Faserschichtfilter Filtration

Partikel Elektroabscheider Elektrische Anziehungskraft

Heterokoagulation

Nassabscheider (Ein- und Anlagerung an

Flüssigkeitströpfchen)

Selektive nichtkatalytische Gasphasenreaktion

NOx Reduktion (SNCR)

Selektive katalytische Heterogene Katalyse Reduktion (SCR) (Chemische Adsorption) Nassverfahren Absorption

HCl, HF, SO2, SO3 Quasitrocken-Verfahren Absorption und Adsorption Trockenverfahren Chemische Adsorption Organische Schadstoffe, Flugstromadsorber

Schwermetallverbindungen Fest- oder Wanderbettadsorber Physikalische Adsorption

Tabelle 4: Wirk- und Reaktionsprinzipien zur Abscheidung von Schadstoffen in der Abgasreinigung

99 Technik für den anlagenbezogenen Immissionsschutz

2.1. Techniken zur Minderung partikelförmiger Schadstoffe

Zur Abscheidung von partikelförmigen Schadstoffen können verschiedene physikali- sche Wirkmechanismen wie Zentrifugalkraft, elektrische Anziehungskraft, Filtration oder Heterokoagulation genutzt werden. In Abhängigkeit des genutzten Wirkme- chanismus werden die folgenden Hauptaggregate zur Minderung partikelförmiger Schadstoffe unterschieden:

• Massenkraftabscheider (Schwerkraftabscheider, Zyklone, Multizyklone),

• Elektroabscheider (Trockenelektrofilter, Nasselektrofilter),

• Filternde Abscheider (Gewebefilter),

• Nassabscheider (Venturiwäscher).

Die unterschiedlich gute Eignung dieser Staubabscheideaggregate zur Abscheidung bestimmter Partikelgrößen xp lässt sich über den sogenannten Fraktionsabscheidegrad T (xp) beschreiben (Formel 1).

(1) m(xp, Rohgas): Masse der Partikelgröße xp im Abgas vor der Abscheidung

m(xp,Reingas): Masse Partikelgröße xp im Abgas nach der Abscheidung

Die Fraktionsabscheidegrade verschiedener Staubabscheideaggregate sind exemplarisch in Bild 1 dargestellt.

Daraus wird ersichtlich, dass filternde Abscheider insbesondere auch für kleine Partikelgrößen (xp < 10 mm) die mit Abstand höchsten Abscheidegrade aufweisen.

T (xp) = m(xp, Rohgas) - m(xp,Reingas) m(xp, Rohgas)

0,01 0,1 1 5 20 50 80 95 99 99,9 99,99

0,01 0,02 0,05 0,1 0,2 0,5 1 2 5 10 20 50 100 Partikelgröße xpμm

Fraktionsabscheidegrad T(xp)

%

Gewebefilter Nasselektrofilter Trockenelektrofilter Venturiwäscher Sprühturmwäscher Zyklon

Zyklone hingegen eignen sich nur für die Abschei- dung von gröberen Stäuben (xp > 10 mm) und damit nur zur Staubvorabscheidung.

Bild 1:

Fraktionsabscheidegrade ver- schiedener Staubabscheider in Abhängigkeit der Partikelgröße

Quelle: Fritz, W.; Kern, H.: Reinigung von Abgasen. 3. Auflage, Vogel Verlag 1992, bearbeitet

Margit Löschau

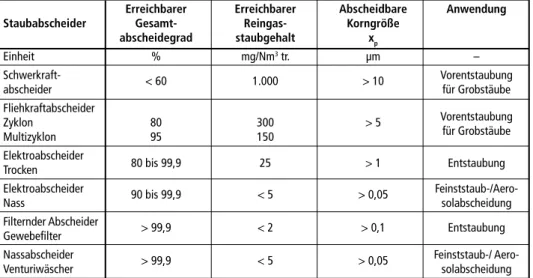

In Tabelle 5 sind die Kenndaten der gängigsten Staubabscheidesysteme im Vergleich zueinander dargestellt. Da der erreichbare Gesamtabscheidegrad und damit der erziel- bare Reingasstaubgehalt von der Korngrößenverteilung im Rohgas abhängen, lassen sie sich nur indikativ als grobe Richtwerte für den Kraftwerksbereich angeben und können in Abhängigkeit des Anwendungsfalls und der Ausführungsform deutlich abweichen.

Erreichbarer Erreichbarer Abscheidbare Anwendung Staubabscheider Gesamt- Reingas- Korngröße

abscheidegrad staubgehalt xp

Einheit % mg/Nm3 tr. μm –

Schwerkraft- < 60 1.000 > 10 Vorentstaubung

abscheider für Grobstäube

Fliehkraftabscheider

Zyklon 80 300 > 5 Vorentstaubung

Multizyklon 95 150 für Grobstäube

Elektroabscheider 80 bis 99,9 25 > 1 Entstaubung

Trocken

Elektroabscheider 90 bis 99,9 < 5 > 0,05 Feinststaub-/Aero-

Nass solabscheidung

Filternder Abscheider > 99,9 < 2 > 0,1 Entstaubung Gewebefilter

Nassabscheider > 99,9 < 5 > 0,05 Feinststaub-/ Aero-

Venturiwäscher solabscheidung

Tabelle 5: Kenndaten verschiedener Staubabscheider

2.2. Techniken zur Minderung von Stickstoffoxiden

Stickstoffoxide im Abgas lassen sich durch Primärmaßnahmen wie Luftstufung oder Abgasrezirkulation bereits deutlich senken. Zur Einhaltung der Emissionsvorgaben reicht dieser Minderungsgrad jedoch meistens nicht aus, sodass nachgeschaltete Se- kundärmaßnahmen vorgesehen werden müssen. Die typischen Rohgasbelastungen in Abfallverbrennungsanlagen schwanken zwischen 200 und 500 mg/Nm3 (Bild 2).

Zu den Sekundärmaßnahmen zur Minderung von Stickstoffoxiden in Kraftwerken zählen hauptsächlich:

• das selektive nichtkatalytische Reduktionsverfahren (SNCR) und

• das selektive katalytische Reduktionsverfahren (SCR).

Etwa zwei Drittel der deutschen Abfallverbrennungsanlagen sind mit einem SCR- Verfahren ausgestattet, ein Drittel mit dem SNCR-Verfahren (Stand: 2013). Es können auch Kombinationsverfahren aus SNCR und SCR zum Einsatz kommen.

Neben diesen Verfahren sind eine Reihe anderer Stickoxidminderungsverfahren entwickelt worden wie beispielsweise die katalytische Reduktion an Aktivkoks, das Elektronenstrahlverfahren, Reduktion durch Zugabe von Natriumhydroxid beim Sprühabsorptionsverfahren zur Abscheidung saurer Schadgase, das nasschemische Ozonverfahren und das EDTA-Verfahren, die sich jedoch alle nicht großtechnisch durchsetzen konnten [22].

101 Technik für den anlagenbezogenen Immissionsschutz

2.2.1. SNCR Beim selektiven nichtkatalytischen Reduktionsverfahren (SNCR-Verfahren) werden im Abgas enthaltene Stickstoffoxide bereits im Feuerraum mit Ammoniak (NH3) zu elementarem Stickstoff reduziert. Hierfür wird Ammoniakwasserlösung (NH4OH) oder alternativ Harnstofflösung (NH2CONH2) in den heißen Abgasstrom im Feuerraum eingedüst. Als Trägermedium für das Reduktionsmittel kann entweder Druckluft, Zerstäuberwasser oder Dampf eingesetzt werden.

0

0 5 10

O2-Konzentration Vol.-% tr.

15 100

200 300 400 500 600

NOx-Konzentration mg/m3i.N. 11 % O2tr.

mit Abgas- Rezirkulation

ohne Abgas- Rezirkulation mit Abgas-

Rezirkulation

ohne Abgas-

Deutschland 1998

Deutschland 2005 Deutschland 2005 Deutschland 2004

Holland 1996 Holland 2004 Norwegen 1999 Norwegen 2007

Schweiz 1990 Schweiz 2002 Schweiz 2003

BIld 2:

NOx-Konzentrationen im Roh- gas von Abfallverbrennungsan- lagen (Messung an Von-Roll- Anlagen)

Quelle: Baur, M.; Sigg, A.; Halter, R.: NOx- Abscheidung mit dem DyNOR SNCR- Verfahren. Energie aus Abfall, Band 7, S. 755-766. Neuruppin: TK Verlag, 2010

Bild 3:

Eindüsen von Ammoniakwasser mit konventioneller Technik in drei Ebenen (links) und Eindü- sen von Ammoniakwasser mit Winkeldüsen in einer Ebene (rechts)

Quelle: Thomé, E.: Stickoxidminde- rungsmaßnahmen bei Abfallverbren- nungsanlagen. In: Thomé-Kozmiensky, K. J.; Beckmann, M. (Hrsg.) Optimierung der Abfallverbrennung 2, S. 373-401.

Neuruppin: TK Verlag, 2005 Ebene 1

Ebene 2 Ebene 3

wasser Ammoniak-

wasser

TE TE

Ammoniak-

Margit Löschau

Die konventionelle Eindüstechnik bei der SNCR zeichnet sich durch das Eindüsen des Reduktionsmittels in mehreren Ebenen des Kessels aus, wodurch die unterschiedliche Temperaturverteilung in den verschiedenen Höhenkoten besondere Berücksichtigung findet [7]. Alternativ können zur Verteilung des Reduktionsmittels auch motorisch an- getriebene Winkeldüsen verwendet werden, die zwar nur in einer Ebene im Feuerraum angebracht sind, allerdings durch Anpassung des Stellwinkels der Düsen auch höher oder tiefer gelegene Ebenen mit Reaktionsmittel versorgen können [22]. In Bild 3 sind die Prinzipien der beiden Eindüsvarianten im Vergleich zueinander veranschaulicht.

Das eingedüste Ammoniakwasser (NH4OH) zerfällt im heißen Abgasstrom sofort zu Ammoniak (NH3) und Wasserdampf (Formel 2).

NH4OH g NH3 + H2O (2)

Das freigesetzte Ammoniak reduziert die im Abgas enthaltenen Stickstoffoxide zu elementarem Stickstoff (N2). Die Reduktionsreaktion läuft in einem engen Temperatur- fenster von 850 bis 1.100 °C ab, bei einem Optimum von etwa 970 °C [22]. Vereinfacht werden die Gesamtreaktionen häufig mit Formel 3 und Formel 4 zusammengefasst.

4 NO + 4 NH3 + O2g 4 N2 + 6 H2O (3)

2 NO2 + 4 NH3 + O2g 3 N2 + 6 H2O (4)

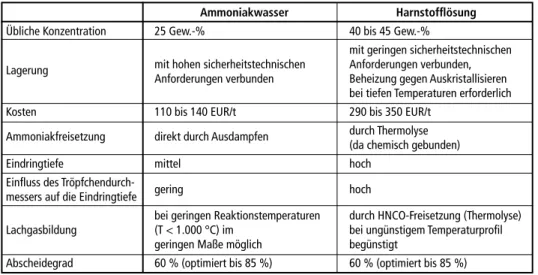

Obwohl die Reduktionsreaktionen von Harnstofflösung und Ammoniakwasser prinzi- piell gleich sind, unterscheiden sich die beiden Reduktionsmittel in ihrem Verhalten bei der Eindüsung. Da Ammoniak aus Ammoniakwasser direkt freigesetzt wird und nicht erst – wie bei Harnstofflösung – nach vollständiger Verdampfung des Wassers durch anschließende Thermolyse gebildet werden muss, dringt es bei gleicher Eindüstechnik tendenziell weniger tief in den Feuerraum ein [6]. Tabelle 6 zeigt einen Vergleich der Eigenschaften der Reduktionsmittel Ammoniakwasser und Harnstofflösung für den Einsatz in der selektiven nichtkatalytischen Reduktion im Kraftwerksbereich.

Ammoniakwasser Harnstofflösung

Übliche Konzentration 25 Gew.-% 40 bis 45 Gew.-%

mit geringen sicherheitstechnischen Lagerung mit hohen sicherheitstechnischen Anforderungen verbunden,

Anforderungen verbunden Beheizung gegen Auskristallisieren bei tiefen Temperaturen erforderlich

Kosten 110 bis 140 EUR/t 290 bis 350 EUR/t

Ammoniakfreisetzung direkt durch Ausdampfen durch Thermolyse (da chemisch gebunden)

Eindringtiefe mittel hoch

Einfluss des Tröpfchendurch-

messers auf die Eindringtiefe gering hoch

bei geringen Reaktionstemperaturen durch HNCO-Freisetzung (Thermolyse) Lachgasbildung (T < 1.000 °C) im bei ungünstigem Temperaturprofil

geringen Maße möglich begünstigt

Abscheidegrad 60 % (optimiert bis 85 %) 60 % (optimiert bis 85 %)

Tabelle 6: Vergleich der Reduktionsmittel Ammoniakwasser und Harnstofflösung für den Einsatz in der SNCR im Kraftwerksbereich

...und die Luft ist rein.

Lhoist Western Europe Rheinkalk GmbH

Am Kalkstein 1 | 42489 Wülfrath Tel.: +49 (0) 2058 17-0 Fax: +49 (0) 2058 17-2210 info.deutschland@lhoist.com

Als Partner der Industrie bietet Ihnen die Lhoist-Gruppe Lösungen zur Rauchgasreinigung für Prozesse mit diversen Brennstoffarten von Braun- und Steinkohle über Biomasse bis hin zu Müll und Ersatzbrennstoffen. Mit starken F&E- Ressourcen, umfangreicher Erfahrung und mobiler Anlagen- technik stellen wir hochwertige Produkte, kosteneffiziente Lösungen und technischen Support für Endbenutzer sowie Betreiber und Hersteller von RGR-Systemen zur Verfügung.

Unser Portfolio umfasst eine Vielzahl von optimierten Kalk - produkten und -prozessen. So z. B. Sorbacal®für die Luftreinhaltung, Neutralac®zur Abwasser- und Schlamm - behandlung sowie Akdolit®für die Trinkwasser aufbereitung.

Nutzen Sie unser Know-how. Als Teil der Lhoist-Gruppe haben wir 125 Jahre Erfahrung in der Kalkindustrie. Mit über 90 Standorten in 25 Ländern weltweit.

Mehr unter www.lhoist.de

Rainer Sturm/pixelio.de

ANZ_Sorbacal_155x235_TK Verlag_Layout 1 30.10.14 16:46 Seite 1

...und die Luft ist rein.

Lhoist Western Europe Rheinkalk GmbH

Am Kalkstein 1 | 42489 Wülfrath Tel.: +49 (0) 2058 17-0 Fax: +49 (0) 2058 17-2210 info.deutschland@lhoist.com www.lhoist.com

Als Partner der Industrie bietet Ihnen die Lhoist-Gruppe Lösungen zur Rauchgasreinigung für Prozesse mit diversen Brennstoffarten von Braun- und Steinkohle über Biomasse bis hin zu Müll und Ersatzbrennstoffen. Mit starken F&E- Ressourcen, umfangreicher Erfahrung und mobiler Anlagen- technik stellen wir hochwertige Produkte, kosteneffiziente Lösungen und technischen Support für Endbenutzer sowie Betreiber und Hersteller von RGR-Systemen zur Verfügung.

Unser Portfolio umfasst eine Vielzahl von optimierten Kalk - produkten und -prozessen. So z. B. Sorbacal®für die Luftreinhaltung, Neutralac®zur Abwasser- und Schlamm - behandlung sowie Akdolit®für die Trinkwasser aufbereitung.

Nutzen Sie unser Know-how. Als Teil der Lhoist-Gruppe haben wir 125 Jahre Erfahrung in der Kalkindustrie. Mit über 90 Standorten in 25 Ländern weltweit.

Mehr unter www.lhoist.de

Rainer Sturm/pixelio.de

ANZ_Sorbacal_155x235_TK Verlag_Layout 1 30.10.14 16:46 Seite 1

The easy way to clean the flue gas from waste incinerators.

The GEA Niro spray drying absorption (SDA) process for cleaning of acid pollutants, heavy metals, dioxins etc. from industrial flue gases is dedicated especially to waste incinerator plants, where a reliable and cost-effective treatment is central prior to releasing the off-gases into the atmosphere.

• Removal efficiencies well above regulatory requirements

• Removes acid gases, trace metals and dioxins in one common process

• Waste water free operation, no re-heat required

• Worldwide acceptance, more than 160 GEA Niro SDA plants in operation at waste incinerator plants

GEA Process Engineering A/S

Gladsaxevej 305, DK-2860 Soeborg, Denmark

Phone: +45 39 54 54 54, gea-niro.chemical@gea.com, www.gea.com

engineering for a better world GEA Process Engineering

GEA Niro Spray

Drying Absorption

105 Technik für den anlagenbezogenen Immissionsschutz

Katalysator- lagen

Rohgas

Reingas Verteilsystem

(statische Mischer)

Eindüsung von Ammoniakwasser

2.2.2. SCR Bei der selektiven katalytischen Redukti- on (SCR) werden Stickstoffoxide an einer Katalysatoroberfläche durch die Eindü- sung von Ammoniakwasser (NH4OH) zu elementarem Stickstoff reduziert. Dabei laufen im Prinzip die gleichen chemi- schen Reaktionen wie bei der selektiven nichtkatalytischen Reduktion (SNCR) ab.

Durch die Verwendung eines Katalysators kann jedoch das Temperaturfenster der Reaktion deutlich herabgesetzt werden.

Je nach Katalysatortyp und -material sind Temperaturen von 160 bis 450 °C für ein SCR-Verfahren möglich. Das in der Abgasreinigung in Kraftwerken zur Stickstoffoxidreduktion eingesetzte Katalysatorsystem basiert meist auf Va- nadiumpentoxid (V2O5), das als aktive Komponente auf einem Trägersystem aus Titandioxid (TiO2) aufgetragen ist.

Bild 4: Schematische Darstellung eines konventionellen SCR-Katalysators

Quelle: Austrian Energy & Environment: Environment:

Technologies for future generations. Firmenbroschüre, o. J., bearbeitet

Bild 4 zeigt den schematischen Aufbau eines konventionellen SCR-Katalysators.

Kessel

SCR Filter Sorption

saurer Gase High-Dust

Kessel

SCR Filter

Kessel

SCR Filter

Low-Dust

Tail-End Sorption saurer

Gase

Sorption saurer

Gase

Bild 5: Schematische Darstellung der Anlagenschaltungen einer High-Dust-Rohgas-SCR, einer Low-Dust-Rohgas-SCR und einer Reingas-SCR (Tail-End-SCR)

Quelle: Schu, R.; Seiler, U.: HOK- und reststofffreie Abgasreinigung im Jahr 2013. In: Thomé-Kozmiensky, K. J.; Beckmann, M. (Hrsg.): Energie aus Abfall, Band 4, S. 185-222. Neuruppin: TK Verlag, 2008, bearbeitet

The easy way to clean the flue gas from waste incinerators.

The GEA Niro spray drying absorption (SDA) process for cleaning of acid pollutants, heavy metals, dioxins etc. from industrial flue gases is dedicated especially to waste incinerator plants, where a reliable and cost-effective treatment is central prior to releasing the off-gases into the atmosphere.

• Removal efficiencies well above regulatory requirements

• Removes acid gases, trace metals and dioxins in one common process

• Waste water free operation, no re-heat required

• Worldwide acceptance, more than 160 GEA Niro SDA plants in operation at waste incinerator plants

GEA Process Engineering A/S

Gladsaxevej 305, DK-2860 Soeborg, Denmark

Phone: +45 39 54 54 54, gea-niro.chemical@gea.com, www.gea.com

engineering for a better world GEA Process Engineering

GEA Niro Spray

Drying Absorption

Advert_reinigungen von abgass_GEA 2014_15.5x23.5cm.indd 1 27-10-2014 14:22:54

Margit Löschau

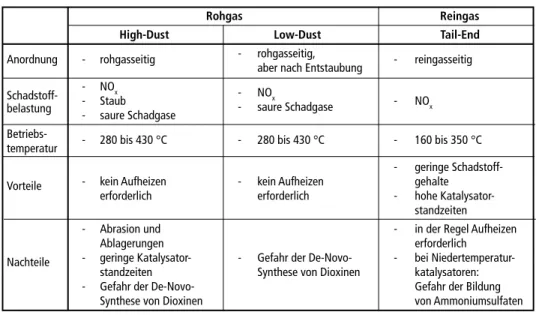

Im Bereich der selektiven katalytischen Reduktion von Stickstoffoxiden werden je nach Anordnung des SCR-Katalysators drei verschiedene Anlagenschaltungen unterschieden (Bild 5), und zwar

• die High-Dust-Rohgas-SCR,

• die Low-Dust-Rohgas-SCR und

• die Reingas-SCR, auch Tail-End-SCR genannt.

Die Auswahl der geeigneten Anlagenschaltung hängt maßgebend von der Abgastem- peratur und -zusammensetzung ab. Aufgrund der Brennstoffbelastung mit sauren Schadgasen, hat sich in Abfallverbrennungsanlagen vorwiegend die Tail-End-SCR durchgesetzt.

Tabelle 7 zeigt einen Überblick der Unterschiede der verschiedenen SCR-Anlagen- schaltungen.

Rohgas Reingas

High-Dust Low-Dust Tail-End

Anordnung - rohgasseitig - rohgasseitig, - reingasseitig aber nach Entstaubung

Schadstoff- - NOx - NOx

belastung - Staub - saure Schadgase - NOx

- saure Schadgase

Betriebs- - 280 bis 430 °C - 280 bis 430 °C - 160 bis 350 °C temperatur

- geringe Schadstoff- Vorteile - kein Aufheizen - kein Aufheizen gehalte

erforderlich erforderlich - hohe Katalysator-

standzeiten

- Abrasion und - in der Regel Aufheizen

Ablagerungen erforderlich

Nachteile - geringe Katalysator- - Gefahr der De-Novo- - bei Niedertemperatur- standzeiten Synthese von Dioxinen katalysatoren:

- Gefahr der De-Novo- Gefahr der Bildung

Synthese von Dioxinen von Ammoniumsulfaten

Tabelle 7: Vergleich von SCR-Anlagenschaltungen

2.3. Techniken zur Minderung organischer Schadstoffe sowie dampfförmiger Schwermetalle

Um eine sichere Einhaltung des Grenzwertes für organische Schadstoffe (im Besonderen Dioxine und Furane) sowie dampfförmige Schwermetalle (im Besonderen Quecksilber) sicherzustellen, werden in der Abgasreinigung meist physikalische Adsorptionsver- fahren eingesetzt.

107 Technik für den anlagenbezogenen Immissionsschutz

Es werden

• Fest- oder Wanderbett-Verfahren sowie

• Flugstrom-Filterschicht-Verfahren unterschieden.

Quecksilberchlorid wird auch mit Absorptionsverfahren bei der Anwendung von Nassverfahren zur Reduzierung saurer Schadgase im sauren Wäscher abgeschieden.

Zur Zerstörung von Dioxinen und Furanen werden auch sogenannte Oxidations- Katalysatoren verwendet, also spezielle Katalysatoren, die bei der selektiven kataly- tischen Reduktion (SCR) zur Verminderung von Stickstoffoxiden eingesetzt werden.

2.3.1. Fest- und Wanderbett-Verfahren Fest- und Wanderbettadsorber werden meist zur Abscheidung von organischen Schad- stoffen wie Dioxinen und Furanen und dampfförmigen Schwermetallen wie Quecksilber einem Nassverfahren nachgeschaltet. Zu diesem Zweck durchströmen die Abgase eine körnige Schüttung eines Adsorptionsmittels – aus technischen und wirtschaftlichen Gründen meist Braunkohlenaktivkoks. Die Abscheidewirkung basiert auf dem Prinzip der physikalischen Adsorption.

Die Körnung des im Adsorber eingesetzten Aktivkokses liegt in der Größenordnung von 1,25 bis 5 mm. Wegen der großen verwendeten Aktivkoksmassen wirken sich betriebsbedingte Schwankungen der Abgasqualität aus der Verbrennung und der vorgeschalteten Abgasreinigung kaum nachteilig auf die Reingasemissionen aus [24].

Der Aktivkoks muss, wenn er mit Schadstoffen beladen ist, aus dem System ausgetra- gen werden. Vom Prinzip her haben sich dazu Wanderbettadsorber durchgesetzt. Bei Wanderbettadsorbern erfolgt der Abzug des beladenen Aktivkokses quasikontinu- ierlich. Er wird über die Zeit, den Druckverlust oder die Reingaskonzentrationen an Schadstoffen gesteuert. Im gleichen Maße wie Altkoks abgezogen wird, muss Frischkoks nachgespeist werden [9]. Bei sogenannten Festbettadsorbern wird die Schüttung nicht kontinuierlich, sondern chargenweise ausgetauscht. Da für einen kontinuierlichen Betrieb der Abgasreinigung damit eine hundert prozentige Redundanz, also mindes- tens ein zweiter Festbettadsorber erforderlich ist, kommen echte Festbettadsorber als Abgasreinigungsaggregat in der Abfallverbrennung kaum zum Einsatz. Allerdings werden die Begrifflichkeiten Fest- und Wanderbettadsorber in der Literatur nicht immer deutlich voneinander getrennt, zumal die Wandergeschwindigkeit des Aktivkoks beim Wanderbett im Vergleich zum strömenden Abgas nahezu vernachlässigbar gering ist.

Nach dem Strömungsprinzip des Abgases durch die Aktivkoksschüttung wird bei Wanderbettadsorbern in

• Gegenstromadsorber und

• Kreuz- oder Querstromadsorber unterschieden (Bild 6).

Margit Löschau

2.3.2. Flugstrom-Filterschicht-Verfahren

In einem Flugstromadsorber wird das Adsorptionsmittel (meist Braunkohlenaktiv- koks) direkt in den Abgasstrom eingeblasen und mit diesem mitgerissen. Durch den intensiven Kontakt zwischen Abgasstrom und Adsorptionsmittel adsorbieren die im Abgas vorhandenen organischen Schadstoffe und dampfförmigen Schwermetalle an dessen Oberfläche und werden im nachgeschalteten Gewebefilter abgeschieden. Im Gewebefilter selbst bildet sich auf den Filterschläuchen eine Filterschicht aus Adsorp- tionsmittel und Flugstaub aus, die maßgebend an den Adsorptionsprozessen beteiligt ist. Das Prinzip des Flugstrom-Filterschicht-Verfahrens ist in Bild 7 dargestellt.

Zur Einbringung des Adsorptionsmittels dienen in der Regel Injektionslanzen im Abgaskanal. Dabei wird ein grundsätzlich eine feste Dosierrate in Abhängigkeit der Rohgasbelastung von etwa 100 bis 300 mg/Nm3 eingestellt.

Als Flugstromadsorber kann im einfachsten Fall der Abgaskanal dienen, meist werden jedoch Reaktoren unterschiedlicher Bauart verwendet, die eine bessere Vermischung realisieren. Da zur Abscheidung saurer Schadstoff bei trockenen oder konditioniert- trockenen Verfahren ebenfalls Flugstromreaktoren zur Sorption (z.B. mit Kalkhydrat) benötigt werden, findet die Abscheidung meist im gleichen Aggregat.

Altkoks-Austrag

Rein- gas Frischkoks-Zugabe

Gegenstromadsorber Altkoks-Austrag

Frischkoks-Zugabe

Kreuzstromadsorber Roh-

gas Reingas

Roh- gas

Bild 6: Grundkonzepte von Wanderbettadsorbern nach den Strömungsprinzipien Kreuz- und Gegenstrom

Quelle: Neumann, P.; Schmidt, K.G.: Quecksilber in Verbrennungsanlagen; BWK/TÜ/UMWELT-SPECIAL, S. 4 -10, März 1993, bearbeitet

109 Technik für den anlagenbezogenen Immissionsschutz

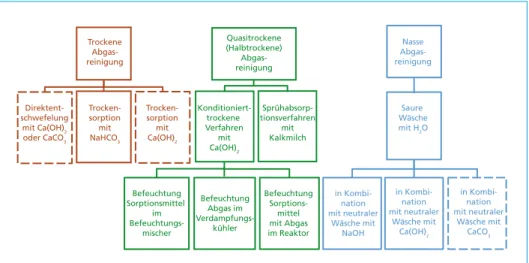

2.4. Techniken zur Minderung saurer Schadgase

Sekundärmaßnahmen zur Minderung von sauren Schadgasen (insbesondere HCl, SOx und HF) basieren auf dem Prinzip der Sorption, häufig in Verbindung mit einer chemischen Reaktion. Zu diesem Zweck werden calcium- oder natriumbasierte Sorp- tionsmittel mit dem Abgas in Kontakt gebracht. In Abhängigkeit des Aggregatzustands des eingesetzten Sorptionsmittels werden im Grundsatz folgende Abgasreinigungskon- zepte zur Minderung saurer Schadgase unterschieden:

• Nassverfahren,

• Quasitrockene (halbtrockene) Verfahren:

- Sprühabsorptionsverfahren, - Konditioniert-trockene Verfahren,

• Trockenverfahren.

Die Umsetzungsprodukte fallen bei Nassverfahren in gelöster oder suspendierter Form und bei quasitrockenen und trockenen Verfahren in trockener Form an.

In speziellen Anwendungsfällen mit Wirbelschichtfeuerung wird auch die sogenannte Direktentschwefelung eingesetzt, bei der es sich um ein in die Feuerung integriertes trockenes Abgasreinigungsverfahren hauptsächlich zur Reduzierung von Schwefeldi- oxidemissionen handelt.

Eine Übersicht zur Einteilung der Verfahren zur Minderung saurer Schadgase nach der thermischen Abfallbehandlung zeigt Bild 8. Insbesondere die Begrifflichkeiten quasitrocken, halbtrocken und konditioniert-trocken werden in der Literatur jedoch nicht immer einheitlich verwendet. So gelten beispielsweise nach VDI 3460 die qua- sitrockenen Verfahren als Untergruppe der konditioniert-trockenen Verfahren und umfassen ausschließlich die Sprühabsorptionsverfahren.

Bild 7: Prinzip des Flugstrom-Filterschicht-Verfahrens

Rein- gas Rohgas

Sorptions- mittel

Filter- staub

Flugstromreaktor Gewebefilter

Margit Löschau

Bild 8: Einteilung der Verfahren zur Minderung saurer Schadgase nach der thermischen Abfallbehandlung

Die Abscheidung von organischen Schadstoffen sowie dampfförmigen Schwermetallen ist häufig ein integrierter Bestandteil der Verfahren zur Minderung saurer Schadgase.

Zu diesem Zweck werden meist zusätzlich kohlenstoffhaltige oder mineralische Ad- sorptionsmittel zur physikalischen Adsorption in die zur Abscheidung saurer Schadgase eingesetzten Reaktoren eingebracht.

In Tabelle 8 sind die Sorptionsmittel- und Reaktionsprodukteigenschaften bei ver- schiedenen Abgasreinigungskonzepten zur Minderung saurer Schadgase im Vergleich zueinander dargestellt.

Trockene Abgas- reinigung

Quasitrockene (Halbtrockene)

Abgas- reinigung

Nasse Abgas- reinigung

Direktent- schwefelung mit Ca(OH)2

oder CaCO3

Trocken- sorption NaHCOmit 3

Trocken- sorption Ca(OH)mit 2

Konditioniert- trockene Verfahren mit Ca(OH)2

Sprühabsorp- tionsverfahren Kalkmilchmit

Saure Wäsche mit H2O

Befeuchtung Sorptionsmittel

im Befeuchtungs-

mischer

Befeuchtung Abgas im Verdampfungs-

kühler

Befeuchtung Sorptions-

mittel mit Abgas im Reaktor

in Kombi- nation mit neutraler

Wäsche mit NaOH

in Kombi- nation mit neutraler

Wäsche mit Ca(OH)2

in Kombi- nation mit neutraler

Wäsche mit CaCO3

Tabelle 8: Sorptionsmittel- und Reaktionsprodukteigenschaften bei verschiedenen Abgas- reinigungskonzepten zur Minderung saurer Schadgase

Parameter Nass- Sprühabsorptions- Konditioniert- Trocken- verfahren verfahren trockene Verfahren verfahren

H2O,

Sorptionsmittel Ca(OH)2 H2O, NaOH Ca(OH)2 Ca(OH)2 Ca(OH)2 NaHCO3 oder CaCO3

Aggregatzustand flüssig flüssig flüssig fest fest Sorptionsmittel (Suspension) (Lösung) (Suspension) (Pulver) (Pulver) Abgastemperatur Sättigungstemperatur Kohle: etwa 70 °C Kohle: etwa 70 °C Kesselaustritts- im Reaktor (etwa 50 bis 60 °C) Biomasse: etwa 100 °C Biomasse: etwa 100 °C temperatur

Abfall: etwa 140 °C Abfall: etwa 140 °C

Abgas- durch Sorptionsmittel- durch Sorptionsmittel- durch zusätzliche keine konditionierung eindüsung eindüsung Wassereindüsung

Hauptreaktions- HCl, HCl, CaCl2, CaCl2, CaCl2, NaCl, produkte CaSO4 Na2SO4 CaSO4, CaSO3 CaSO4, CaSO3 CaSO4, Na2SO4

CaSO3

Aggregatzustand flüssig fest fest fest

Reaktionsprodukte (Suspension/Lösung) (Staub) (Staub) (Staub)

111 Technik für den anlagenbezogenen Immissionsschutz

Nassverfahren

Bild 9: Grundkonzepte zur Minderung saurer Schadstoffe

Margit Löschau

Bild 9 zeigt die verschiedenen Hauptkonzepte zur Minderung saurer Schadgase.

Neben den hier gezeigten Grundformen kommen diverse Variationen und Kom- binationen zum Einsatz.

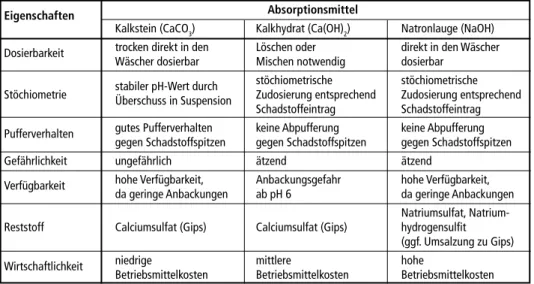

2.4.1. Nassverfahren

Nassverfahren sind Abgasreinigungsverfahren, bei denen die im Abgas enthaltenen sauren Schadgase (insbesondere HCl, HF, SO2) von einer flüssigen Absorptions- lösung aufgenommen werden.

Der Absorptionsprozess läuft nahezu stöchiometrisch in einem Wäschersystem ab. Da für die Abscheidung der unterschiedlichen sauren Schadstoffe spezifische Absorptionslösungen und pH-Wert-Einstellungen erforderlich sind, gibt es häufig mehrere Waschstufen. Für die nasse Abgasreinigung nach der Abfallverbrennung werden am häufigsten zweistufige Waschverfahren – bestehend aus saurer und neutraler Wäsche – angewandt. Es gibt jedoch zahlreiche verschiedene Anlagen- schaltungen und -konzepte, die den jeweils bestehenden Randbedingungen wie Rohgaskonzentrationen, Abwasserfreiheit oder Herstellung vermarktungsfähiger Produkte gerecht werden müssen. Da die Reaktion in der flüssigen Phase statt- findet, entsteht bei Nassverfahren ein Abwasser, das entweder – meist in einem Sprühtrockner – eingedampft oder aufwendig gereinigt werden muss.

Im sauren Wäscher wird zur Abscheidung von Halogenwasserstoffen (vorwiegend HCl) Wasser als Absorptionsmittel verwendet. In der meist vorgelagerten sogenann- ten Quenchzone des sauren Wäschers wird das Abgas zunächst durch Eindüsen von Wäscherumlaufwasser auf Sättigungstemperatur abgekühlt. Die sich anschließende neutrale Wäsche dient vorwiegend der Abscheidung von Schwefeldioxid (SO2) aus dem Abgas. Nach Art des eingesetzten Absorptionsmittels werden

• Kalkmilchwäscher,

• Kalksteinwäscher und

• Natronlaugewäscher unterschieden.

Es sind eine Reihe von weiteren Absorptionsmitteln für Schwefeloxide bekannt, die nicht in der Abgasreinigung nach der thermischen Abfallbehandlung, sondern nur in Einzelfällen im Bereich fossil befeuerter Kraftwerke oder Industrieprozessen Verwendung finden. Hierzu zählen im Wesentlichen Meerwasser, Ammoniak, Magnesiumhydroxid und Natriumsulfit.

In Tabelle 9 sind die Eigenschaften verschiedener Absorptionsmittel für die Ab- gaswäsche im Vergleich zueinander zusammengestellt.

113 Technik für den anlagenbezogenen Immissionsschutz

2.4.2. Quasitrockene Verfahren Bei quasitrockenen Verfahren – auch halbtrockene Verfahren genannt – wird als Sorptionsmittel zur Abscheidung saurer Schadgase (HCl, HF, SOx) grundsätzlich Kalkhydrat (Calciumhydroxid – Ca(OH)2) verwendet.

Im Unterschied zu den reinen Trockenverfahren ist bei quasitrockenen Verfahren die Zudosierung des Sorptionsmittels mit einem Verfahrensschritt zur Abgaskondi- tionierung – in der Regel in Form einer Wassereinbringung – kombiniert. Bei qua- sitrockenen Verfahren fällt im Gegensatz zum Nassverfahren, das Reaktionsprodukt trocken an und wird in einem Gewebefilter abgeschieden. Zur Reduzierung von organischen Schadstoffen sowie dampfförmigen Schwermetallen wird zusätzlich zu Kalkhydrat meist Aktivkoks mit zugesetzt.

Je nachdem in welcher Form das Reaktionsmittel zudosiert wird, werden zwei verschiedene Konzepte unterschieden:

• das Sprühabsorptionsverfahren, bei dem Kalkhydrat als Suspension (Kalk- milch) in feinsten Tropfen versprüht wird und

• das konditioniert-trockene Verfahren, bei dem Kalkhydrat als Pulver trocken in das vorkonditionierte Abgas zudosiert wird.

Tabelle 9: Vergleich verschiedener Absorptionsmittel für Schwefeldioxid im SO2-Wäscher Eigenschaften Absorptionsmittel

Kalkstein (CaCO3) Kalkhydrat (Ca(OH)2) Natronlauge (NaOH) Dosierbarkeit trocken direkt in den Löschen oder direkt in den Wäscher

Wäscher dosierbar Mischen notwendig dosierbar stabiler pH-Wert durch stöchiometrische stöchiometrische Stöchiometrie Überschuss in Suspension Zudosierung entsprechend Zudosierung entsprechend

Schadstoffeintrag Schadstoffeintrag Pufferverhalten gutes Pufferverhalten keine Abpufferung keine Abpufferung

gegen Schadstoffspitzen gegen Schadstoffspitzen gegen Schadstoffspitzen

Gefährlichkeit ungefährlich ätzend ätzend

Verfügbarkeit hohe Verfügbarkeit, Anbackungsgefahr hohe Verfügbarkeit, da geringe Anbackungen ab pH 6 da geringe Anbackungen

Natriumsulfat, Natrium- Reststoff Calciumsulfat (Gips) Calciumsulfat (Gips) hydrogensulfit

(ggf. Umsalzung zu Gips)

Wirtschaftlichkeit niedrige mittlere hohe

Betriebsmittelkosten Betriebsmittelkosten Betriebsmittelkosten Quelle: Thomé-Kozmiensky, K. J. (Hrsg.): Thermische Abfallbehandlung. 2. Auflage. Berlin: EF-Verlag für Energie- und Um- welttechnik GmbH, 1994, bearbeitet

Margit Löschau

Zur Sorption der sauren Schadgase wird Kalkhydrat im Überschuss (Stöchiometrie- faktor: 1,5 bis 2,5) in einen dem Dampferzeuger nachgeschalteten Reaktorsystem eingedüst. Hier reagiert es teilweise im Flüssigkeitsfilm ionenförmig, teilweise in der festen Phase mit den sauren Schadgasen zu Calciumsalzen (Calciumchlorid (CaCl2), Calciumfluorid (CaF2), Calciumsulfit (CaSO3) und Calciumsulfat (CaSO4). Lange Zeit wurde davon ausgegangen, dass Calciumchlorid bei der für quasitrockene Verfahren nach der Abfallverbrennung üblichen Prozesstemperatur von 130 bis 150 °C und der durch die Konditionierung hohen Abgasfeuchte hauptsächlich als Dihydrat (CaCl2 • 2 H2O) vorliegt. Untersuchungen zum Erhitzen von Calciumchloriddihydrat haben jedoch ergeben, dass dieses bei 140 °C bereits sein gesamtes Kristallwasser (24,5 Prozent) abgibt und dann als wasserfreies CaCl2 vorliegt. Zudem beweisen Analysen des Reakti- onsprodukts das Vorhandensein der Verbindung Calciumhydroxichlorid (Ca(OH)Cl), insbesondere dann, wenn Kalkhydrat im hohen Überschuss dosiert wird [19]. Es wird von einem Bildungsmechanismus gemäß Formel 5 ausgegangen.

Ca(OH)2 + HCl + n H2O ¨ Ca(OH)Cl • n H2O + H2O (5) Das entstehende Calciumhydroxichlorid (Ca(OH)Cl) reagiert teilweise weiter zu wasserfreiem Calciumchlorid (Formel 6). In welchen Anteilen Ca(OH)Cl und CaCl2 gebildet werden, hängt maßgebend vom Kalkhydratüberschuss und der Rezirkulati- onsrate ab.

Ca(OH)Cl + HCl ¨ CaCl2 + H2O (6)

Im Rohgas vorhandener Fluorwasserstoff reagiert mit Kalkhydrat gemäß Formel 7 zu Flusssäure.

Ca(OH)2 + 2 HF ¨ CaF2 + 2 H2O (7)

Während bei der Kohleverbrennung aufgrund des niedrigeren Temperaturprofils bei der Abscheidung von Schwefeloxiden vorwiegend Calciumsulfithalbhydrat gebildet wird (Formel 8), ist in der Abgasreinigung nach der Abfallverbrennung mit einem Anteil von etwa zwei Dritteln das Hauptprodukt der Schwefeloxidabscheidung Calciumsulfat (Formel 9 und Formel 10).

Ca(OH)2 + SO2¨ CaSO3 • 0,5 H2O + 0,5 H2O (8)

Ca(OH)2 + SO2 + 0,5 O2¨ CaSO4 + H2O (9)

Ca(OH)2 + SO3¨ CaSO4 + H2O (10)

2.4.3. Trockenverfahren

Reine Trockenverfahren zeichnen sich dadurch aus, dass das Sorptionsmittel trocken zudosiert wird, dass keine Schritte zur Abgaskonditionierung vorhanden sind und dass das Reaktionsprodukt trocken anfällt. Als Sorptionsmittel zur Abscheidung saurer Schadgase können beim Trockenverfahren

• Calciumhydroxid (Ca(OH2)) oder

• Natriumhydrogencarbonat (NaHCO3) eingesetzt werden.

115 Technik für den anlagenbezogenen Immissionsschutz

Für die Abscheidung von organischen Schadstoffen und dampfförmigen Schwerme- tallen wird zusätzlich in der Regel Herdofenkoks eingesetzt. Zur Abscheidung des Reaktionsprodukts ist dem Reaktor ein Gewebefilter nachgeschaltet.

Da die Kesselaustrittstemperatur bei der Abfallverbrennung meist deutlich oberhalb der optimalen Reaktionstemperatur zur Abscheidung mit Calciumhydroxid (130 bis 140 °C) liegt, ist der Abscheidegrad daher beim Trockenverfahren geringer als beim konditioniert-trockenen Verfahren oder beim Sprühabsorptionsverfahren. Aufgrund seiner geringeren Effizienz, insbesondere für die Abscheidung von Schwefeloxiden, wird das Trockenverfahren auf Basis von Kalkhydrat für die Behandlung von Abgasen aus der Abfallverbrennung als alleiniges Verfahren grundsätzlich nicht eingesetzt.

Mit Trockenverfahren, bei denen Natriumhydrogencarbonat als Sorptionsmittel ein- gesetzt wird, lassen sich hingegen aufgrund dessen guter Abscheideleistung für saure Schadstoffe auch bei höheren Temperaturen die Grenzwerte der 17. BImSchV sicher einhalten. Hierfür muss nur leicht überstöchiometrisch (Stöchiometriefaktor 1 bis 1,3) zudosiert werden. Die erforderliche Partikelfeinheit des Natriumhydrogencarbonats wird durch eine Mühle direkt vor der Eindüsstelle erreicht. Natriumhydrogencarbonat weist die Eigenschaft auf, sich bei Temperaturen oberhalb von 60 °C zu zersetzen. Für eine für die Abgasreinigung ausreichende Aktivierung sollte jedoch eine Abgastem- peratur von mindestens 140 °C vorliegen [21]. Dabei entsteht gemäß Formel 11 eine hochreaktive Form von Natriumcarbonat (Na2CO3).

(11) Beim Zerfall des Natriumhydrogencarbonats gasen Kohlenstoffdioxid und Wasser- dampf aus, die zur Ausbildung von Mikro- und Makroporen führen. Das entstehende Natriumcarbonat besitzt eine hohe spezifische und damit sehr reaktive Oberfläche für die anschließende Reaktion mit HCl, HF und SOx.

Das aktivierte Natriumcarbonat reagiert entsprechend Formel 12 bis Formel 16 mit den sauren Schadgasen zu Natriumchlorid (NaCl), Natriumfluorid (NaF) und Natriumsulfit (Na2SO3) und Natriumsulfat (Na2SO4).

Na2CO3 + 2 HCl ¨ 2 NaCl + CO2 + H2O (12)

Na2CO3 + 2 HF ¨ 2 NaF + CO2 + H2O (13)

Na2CO3 + SO2¨ Na2SO3 + CO2 (14)

Na2CO3 + SO2 + 0,5 O2¨ Na2SO4 + CO2 (15)

Na2CO3 + SO3¨ Na2SO4 + CO2 (16)

Da bei der Reaktion im heißen Abgas das Carbonat gasförmig freigesetzt und mit dem Abgasstrom abgeleitet wird, liegt bei Verfahren mit Natriumhydrogencarbo- nat die Rückstandsmenge deutlich niedriger als bei gleichartigen Verfahren auf Kalkbasis.

2 NaHCO3T > 140 °C Na2CO3 + CO2 + H2O