Metallurgische Nebenprodukte

Elegant Recycling of Precarious Steel Scrap – a New Process

Jan Henk Wijma, Bert Bult, Dieter Senk, Carolin Fix, Farzad Salehi and Peter Weber

Worldwide large volumes of contaminated steel scrap are available that are being landfilled or cleaned at a very high cost. Examples of hazardous contaminants include mineral fibers, heavy metals, Persistent Organic Pollutants (POPs) and PCBs.

There are several comprehensive regulatory and legislative packages in the EU (and the rest of the world) to protect the environment and human health. These packages are constantly updated and become more and more strict and explicit over time. This results in a growing amount of contaminated steel scrap that must be prevented from being dumped. Recycling this material is of course preferable to landfilling.

In this article the elegant recycling of precarious steel scrap has been introduced.

For the recycling of this form of steel scrap a special factory has been developed which ensures that the hazardous waste is safely cleaned for people and the environment, clean steel scrap with a known specification is produced and the toxic substances are removed from the flue gases so that clean air will be emitted.

Special attention has been given to slag management and the handling of particles.

When recycling mineral fibers and other toxic substances, slag management and the handling of the particles are a particular challenge, since they should not reach the exhaust gas. Research and trials were carried out at the Institute of Ferrous Metallurgy (IEHK) of the RWTH Aachen University to map all factors of influence regarding slag management and the handling of particles.

The experience of recent years has shown that the awareness is growing rapidly that the use of toxic substances should be avoided. Incidents such as recently with Chromium VI at the Dutch Railways and the Ministry of Defense have also highlighted the need to prioritize the handling of toxic substances and the recycling of such substances. As described in this article, laws and regulations in the world to protect the environment and human health are becoming ever stricter. Given the huge variety of toxic substances and the way in which some industries are behaving, indicate that there is an enormous task ahead. A good example of this is the beaching of ships in Southeast Asia.

The future of recycling of contaminated steel scrap looks very good. There are enormous amounts of contaminated steel and there is a growing need to recycle and secure the steel scrap for future generations. The large number of toxic substances applied to steel require constant research and development in this area in order to recycle the highest possible percentage of this material.

Metallurgische Nebenprodukte

Elegantes Recycling von prekären Stahlschrotten – ein neues Verfahren

Jan Henk Wijma, Bert Bult, Dieter Senk, Carolin Fix, Farzad Salehi und Peter Weber 1. Herkunft von kontaminiertem Stahlschrott und

Notwendigkeit von Vorschriften und Gesetzen ...348

1.1. Herkunft von kontaminiertem Stahlschrott ...348

1.2. Notwendigkeit von Vorschriften und Gesetzen ...350

2. Anlage zum Recycling von kontaminiertem Stahlschrott ...351

2.1. Besonderheiten der konzipierten Recyclinganlage...352

2.2. Anlagen- und Verfahrenskonzept ...352

2.2.1. Rohstoffannahme und Rohstoffvorbereitung ...353

2.2.2. Thermische Verarbeitung ...354

2.2.3. Prozess- und Hygienegasmanagement ...355

2.2.4. Zusammenfassung ...356

3. Schlackenführung und Umgang mit den Partikeln beim Recycling ...357

4. Endprodukt ...361

5. Die Zukunft des Recyclings von kontaminiertem Stahlschrott ...361

6. Quellen ...362 Weltweit stehen große Mengen an kontaminierten Stahlschrott zur Verfügung. Jan Henk Wijma und Bert Bult arbeiteten in einem Stahlwerk, als sie erstmals mit solch einem Material konfrontiert wurden. Der Schrott stammte aus Zügen und Gewächshäusern und war mit Asbest kontaminiert. Die Verarbeitung dieser Art von Schrott ist in Stah- lunternehmen und Gießereien aufgrund der bestehenden Gesetze und Vorschriften hinsichtlich der Risiken für Mensch und Umwelt nicht zulässig.

Als sie auf diesem Gebiet weiter recherchierten, stellten sie fest, dass der mit Asbest kontaminierte Stahlschrott derzeit von Asbestsanierungsunternehmen – oftmals unter hohem Kostenaufwand – gereinigt, auf speziellen Deponien deponiert oder illegal mit dem regulären Stahlschrottstrom vermischt wird. Zusätzlich können auch andere gefährliche Stoffe – neben oder in Kombination mit Asbest – an Stahl gebunden sein.

Beispiele sind Schwermetalle wie Quecksilber, Blei und Cadmium oder organische Komponenten wie PCB und Dioxine. Es muss darauf geachtet werden, dass diese Giftstoffe nicht in die Umwelt gelangen und Menschen nicht gefährden.

Metallurgische Nebenprodukte

Allein in den Niederlanden werden derzeit jährlich rund 60.000 Tonnen Stahlschrott deponiert. Diese Methode ist offensichtlich nicht vorteilhaft.

Die sogenannte Lansink-Ladder ist eine Norm in der Abfallwirtschaft. Die Norm ist nach dem niederländischen Politiker Ad Lansink benannt, der 1979 einen Antrag für ein besonderes Verfahren im Repräsentantenhaus stellte. International wird das allge- meine Prinzip der Lansink-Ladder häufig mit dem Begriff Abfallhierarchie bezeichnet.

Die Abfallhierarchie zielt darauf ab, den umweltfreundlichsten Verarbeitungsmethoden Priorität einzuräumen. Diese befinden sich oben auf der Leiter. Die Regierungspolitik muss anstreben, die Leiter von Lansink so hoch wie möglich zu besteigen. In der Praxis bedeutet dies, dass immer geprüft wird, ob eine höherwertige Stufe realisiert werden kann. Nur wenn dies nicht der Fall ist, wird eine vorherige, untere Treppenstufe in Betracht gezogen.

Die Lansink Ladder besteht aus den folgenden Stufen:

• Prävention,

• Wiederverwenden,

• Sortieren und Recyceln,

• Müllverbrennung,

• Deponierung.

Auf Basis von quantitativen und qualitativen Untersuchungen wurde festgestellt, dass in den Benelux-Ländern und in Norddeutschland kontaminierter Stahlschrott in aus- reichenden Mengen vorhanden ist, um eine Fabrik mit einer Kapazität von 150.000 Tonnen vollständig zu versorgen. Dies war die Grundlage für ein neues Konzept für das Recycling von kontaminiertem Stahlschrott.

1. Herkunft von kontaminiertem Stahlschrott

und Notwendigkeit von Vorschriften und Gesetzen

1.1. Herkunft von kontaminiertem Stahlschrott

Stahlschrott kann mit ungefährlichen und gefährlichen Materialien kontaminiert sein.

Beispiele für nicht gefährliche Verunreinigungen sind bituminöse Beschichtungen oder kleine Partikel (Staub). Die meisten ungefährlichen Komponenten werden normaler- weise in modernen Stahlwerken behandelt.

Beispiele für gefährliche Verunreinigungen sind Mineralfasern, Schwermetalle, POPs (Persistent Organic Pollutants) und PCB. Diese Substanzen wurden und werden aus verschiedenen Gründen bis heute in Verbindung mit Stahl angewendet. Aufgrund der Vielzahl an Schritten und Vorsichtsmaßnahmen, die für jede einzelne toxische Komponente zu treffen sind, sind diese als Rohstoff für Stahlwerke nicht akzeptabel.

Metallurgische Nebenprodukte

Mineralfasern

Ein Beispiel für natürliche Mineralfasern ist Asbest. Dies ist der Familienname für verschiedene Asbestarten. Am häufigsten wird Chrysotyl (weißer Asbest) verwendet.

Der Abbau von Asbest in großem Maßstab begann Ende des 19. Jahrhunderts, als Hersteller und Bauunternehmen begannen Asbest wegen seiner günstigen physikali- schen Eigenschaften zu verwenden. Einige dieser Eigenschaften sind Schallabsorption, Zugfestigkeit, Erschwinglichkeit und Beständigkeit gegenüber Feuer, Hitze und Strom.

Die Verwendung von Asbest nahm im Laufe des 20. Jahrhunderts kontinuierlich bis zu dem Zeitpunkt zu, als erstmals in Teilen der westlichen Welt öffentlich anerkannt wurde, dass Asbeststaub zu Gesundheitsgefährdungen führt. Daraufhin verboten Ge- richte und Gesetzgeber in den betreffenden Staaten Asbest im Bauhauptgewerbe und im Brandschutz in Verkehr zu bringen. Nichtsdestotrotz wird heute in anderen Teilen der Welt dennoch Asbest in großem Umfang gewonnen und (auch in Verbindung mit Stahl) angewendet.

Neben natürlichen Mineralfasern gibt es aber auch künstliche Mineralfasern (MMMF, Man-Made Mineral Fibers). MMMF werden durch Spritzen oder Extrudieren von geschmolzenem Glas, Ofenschlacke oder Mineralgestein hergestellt. Gesundheitliche Bedenken beruhen auf den morphologischen und toxikologischen Ähnlichkeiten zwischen MMMF und Asbest und den gut dokumentierten Nachweisen, dass Asbest- fasern Lungenfibrose (Asbestose), Bronchialkrebs und Mesotheliom beim Menschen verursachen können. Epidemiologische Nachweise für die Erkrankung des Menschen durch Inhalation von Glasfasern sind weitgehend negativ.

Schwermetalle

Beispiele für Schwermetalle sind Chrom VI, Blei, Quecksilber und Cadmium. Indust- rielle Verwendungen von sechswertigen Chromverbindungen umfassen z.B. folgende Stoffe:

• Chromatpigmente in Farbstoffen, Farben, Tinten und Kunststoffen,

• Chromate, die Farben, Grundierungen und anderen Oberflächenbeschichtungen als Korrosionsschutzmittel zugesetzt werden,

• Chromsäure, mit der metallische Teile galvanisiert werden, um eine dekorative oder schützende Beschichtung zu schaffen.

Inhaliertes sechswertiges Chrom ist als kanzerogen für Menschen anerkannt. Ar- beitnehmer, die sechswertigem Chrom ausgesetzt sind, haben ein erhöhtes Risiko an Lungenkrebs, Asthma oder Irritationen von Nasenepithelien und der Haut zu leiden.

Quecksilber ist das einzige Metall, dass bei Raumtemperatur flüssig vorliegt. Es ist ein hochgiftiges Element, das sowohl auf natürlichem als auch auf anthropogenem Weg in die Umwelt gelangt. Die giftigste Form im Rahmen der Nahrungsaufnahme ist Methyl- quecksilber. Die Gefährdung durch Methylquecksilber beeinflusst das Immunsystem, verändert das Gen- und Enzymsystem und schädigt das Nervensystem.

Metallurgische Nebenprodukte

Ablagerungen von Quecksilbersulfid im Inneren von Rohren und Armaturen aus der Öl- und Gasindustrie sind eine Hauptquelle für quecksilberhaltige Stahlschrotte. Diese Rohre und Armaturen gelangen beim Abbruch von Anlagen in den Schrotthandel.

Cadmium wurde lange Zeit als korrosionsbeständige Beschichtung für Stahl verwen- det, und Cadmiumverbindungen werden als rote, orangefarbene und gelbe Pigmente verwendet, um Glas zu färben und Kunststoff zu stabilisieren. Der Cadmiumverbrauch nimmt im Allgemeinen ab, weil es toxisch ist (es ist ausdrücklich in der europäischen RoHS-Richtlinie – Restriction of Hazardous Substances – aufgeführt).

Persistente organische Schadstoffe (POPs, Persistent Organic Pollutants)

Persistente organische Schadstoffe (POPs) sind organische Verbindungen, die gegen- über chemischen, biologischen und photolytischen Umweltprozessen resistent sind.

Aufgrund ihrer Beständigkeit werden die möglichen nachteiligen Auswirkungen von POPs auf die menschliche Gesundheit und die Umwelt mit zunehmender Zeit akku- muliert. Die Auswirkungen der POP auf die Gesundheit von Mensch und Umwelt wurden von der internationalen Gemeinschaft im Rahmen der Stockholmer Konvention über persistente organische Schadstoffe im Jahr 2001 erörtert, mit der Absicht deren Produktion zu beenden oder stark einzuschränken. Die Liste enthält auch PCB. PCBs haben unterschiedliche Grade von Toxizität und variieren in ihrer Konsistenz von dünnen, hellen Flüssigkeiten bis zu gelben oder schwarzen wachsartigen Feststoffen.

Aufgrund ihrer Nichtentflammbarkeit, chemischen Stabilität, ihres hohen Siedepunkts und ihrer dielektrischen Eigenschaften wurden PCB in Hunderten von industriellen und kommerziellen Anwendungen eingesetzt. Da die Gegenstände, auf denen oder in denen PCB verwendet wurden, eine lange Lebensdauer haben können, sind PCB noch häufig auf Stahl zu finden.

1.2. Notwendigkeit von Vorschriften und Gesetzen

In der EU gibt es mehrere umfassende Regulierungs- und Gesetzgebungspakete zum Schutz der Umwelt und der menschlichen Gesundheit. Diese Pakete werden ständig aktualisiert und mit der Zeit immer strenger und expliziter. Einige werden alle vier bis fünf Jahre aktualisiert, beispielsweise die Industrieemissionsrichtlinie (BVT), andere mehrmals jährlich, wie etwa die REACH-Verordnung und die EU-Abfallverordnung.

Es gibt jedoch auch im internationalen Kontext Regelungen zum Schutz der Umwelt und des Menschen vor umweltgefährdenden und gefährlichen Komponenten.

Die wichtigsten Regelungen sind innerhalb der EU:

• EU Verordnung zu gefährlichen Substanzen Nr. 1907/2006 und im Einzelnen An- nex VI (Emissionsgrenzwerte und Kennzeichnung gefährlicher Komponenten), Annex XIV (Berechtigungsliste) und XVII (Einschränkungsliste),

• EU-Verordnung über persistente organische Schadstoffe (POPs) 2001, aktualisiert in 2017,

Metallurgische Nebenprodukte

• EU-Richtlinie über Industrieemissionen IED 2010, die die BVT-Systematik bein- haltet,

• EU Abfallrahmenrichtlinie 2008/98/EC.

International:

• UN-Aarhus-Protokoll zu Schwermetallen (Cadmium, Blei und Quecksilber), ak- tualisiert und erweitert in 2014,

• UN-Minamata Übereinkommen über Quecksilber, ratifiziert in 2017.

Neben diesen Vorschriften verstärken andere Entwicklungen die Notwendigkeit weite- rer Anstrengungen gefährliche oder umweltschädliche Komponenten von wertvollen recycelbaren Ressourcen, wie Stahlschrott, zu trennen. Sowohl China als auch Indien haben strengere Regeln eingeführt um die Umwelt und die örtlichen Bedingungen zu verbessern und wollen, in zunehmendem Maße, nicht der Abfluss der Welt für umweltverschmutzendes Material sein.

Daher besteht ein starker Bedarf an Techniken und Verfahren zur Herstellung sauberer oder sauber recycelter wertvoller Ressourcen wie Stahlschrott.

2. Anlage zum Recycling von kontaminiertem Stahlschrott

In der von der Küttner GmbH & Co. KG neu konzipierten Recyclinganlage wird asbestkontaminierter Stahlschrott thermisch behandelt. Das vorrangige Ziel ist es As- bestfasern thermisch in ungefährliche Bestandteile SiO2, MgO und H2O zu zersetzen.

Dies geschieht mit Hilfe der Energie, die ohnehin zum Schmelzen des Stahlschrottes erforderlich ist. Bei Temperaturen bereits jenseits von 1.200 °C ist sichergestellt, dass jeder Asbestfasertyp zersetzt wird.

Wie in Bild 1 dargestellt, besteht der Schrott hauptsächlich aus Baustahl. Der Anteil von Asbest, Matrixmaterial in dem das Asbest eingebunden ist, wie Bitumen oder Gips, und die Verpackung mit der der Schrott angeliefert wird, stellen einen verhältnismäßig geringen Anteil des Rohstoffes dar.

Stahl 96 % Andere 4 %

Asbest 1 % Matrix 2 % Verpackung 1 %

Die Recyclinganlage ist für eine Durchsatzleistung von etwa 150.000 t/a asbestkonta- minierten Stahlschrott ausgelegt.

Bild 1:

Grobe Zusammensetzung des Einsatzmaterials

Metallurgische Nebenprodukte

Die Anlagenkonfiguration beruht darauf bestehende und industriell bewährte Tech- nologien so miteinander zu verknüpfen, dass durch ein geschicktes Schnittstellenma- nagement der von PMC neu entwickelte, innovative und patentierte Prozess sicher umgesetzt werden kann.

2.1. Besonderheiten der konzipierten Recyclinganlage

Im Umgang mit Asbest sind besondere Sicherheitsaspekte zu beachten, um die Be- schäftigten und die Umwelt vor einer Asbestexposition zu schützen.

Die Anlage ist grundsätzlich in zwei Bereiche gegliedert. Als Schwarzbereiche sind die Bereiche gekennzeichnet, in der eine Freisetzung von Asbestfasern erfolgt. Weißbereiche sind dagegen Bereiche, in denen keine Asbestfasern freigesetzt werden.

Die beiden Bereiche unterscheiden sich grundlegend vom Sicherheitskonzept. In den Weißbereichen erfolgen Arbeiten mittels auf die jeweilige Tätigkeit abgestimmter konventioneller Schutzausrüstung. In den Schwarzbereichen dagegen werden, über das gesetzliche Maß hinaus, spezielle Maßnahmen und Regeln eingehalten, wie sie in der deutschen TRGS 519 oder dem im Errichtungsland der Anlage geltenden Vorschriften für den Umgang mit Asbest vorgeschrieben sind. Neben technischen Maßnahmen werden auch z.B. auch die spezielle Art der Schutzausrüstung oder auch die Anzahl und Dauer gleichzeitig Beschäftigter im Schwarzbereich definiert.

Beispiele technischer Maßnahmen, um ein Freisetzen von Asbestfasern aus den Schwarzbereichen in die Umwelt zu vermeiden, sind z.B. folgende:

• Personaleintritt/-austritt nur über Dreikammer-Personenschleusen,

• Materialzugang/-ausgang nur über Zweikammer-Materialschleusen,

• Unterdruckhaltung von mindestens 20 Pa gegenüber Umgebungsdruck nach außen bzw. zu Weißbereichen,

• Mindestens sechsfacher Luftwechsel pro Stunde in den betreffenden Bereichen mit Abreinigung der Abluft mittels HEPA Filtern,

• Zusätzlich Stauberfassung über allen Stellen an denen Materialaufschluss oder Ma- terialübergaben stattfinden.

Grundsätzlich ist die Anlage so konzipiert, dass der Einsatz von Personal in den Schwarzbereichen zum Betrieb der Anlage oder zur Wartung minimiert ist.

2.2. Anlagen- und Verfahrenskonzept

Es werden bestehende Technologien aus der mechanischen Aufbereitung, der Gieße- reitechnik als auch der Abfallverbrennung so miteinander verknüpft, dass durch einen geschicktes Schnittstellenmanagement die Verfahrensumsetzung sichergestellt wird.

Die Anlage besteht u.a. aus den folgenden drei Hauptbereichen:

Metallurgische Nebenprodukte

• Rohstoffannahme mit Rohstoffvorbereitung,

• Thermische Verarbeitung,

• Prozess- und Hygienegasmanagement.

Rohstoffannahme und -vorbereitung Prozess- und Hygiene-

gasmanagement Thermische Verarbeitung

Insbesondere der Abgasbehandlung kommt eine wesentliche Bedeutung zu, da mit dem Stahlschrott nicht nur Asbest als Schadstoff zu erwarten ist, sondern auch andere gefährliche Stoffe, wie Quecksilber oder Schwermetalle wie Chrom VI, die je nach Quelle der Schrotte als Anhaftungen am Stahl in nicht unerheblichem Maße mit in die Recyclinganlage eingetragen und durch den thermischen Prozess freigesetzt werden.

2.2.1. Rohstoffannahme und Rohstoffvorbereitung Der Bereich der Rohstoffannahme sowie der Rohstoffvorbereitung ist als Schwarzbe- reich klassifiziert. Der Betrieb in diesem Bereich wird komplett von außen gesteuert.

Die Anlieferung sämtlicher Einsatzmaterialen erfolgt mittels LKW in Abrollcontai- nern. Um die Einsatzmaterialien in die Anlage zu überführen und gleichzeitig die LKW sowie die Fahrer keiner potenziellen Asbestexposition auszusetzen, werden nur die Abrollcontainer in die Anlage geschleust. Dies erfolgt über mobile Container- Kippstationen. Darauf abgesetzt passieren die Abrollcontainer eine Zwei-Kammer- Container-Schleuse und werden in den eigentlichen Abladebereich innerhalb der Anlage überführt.

Ein Großteil von etwa 80 % des in die Anlage verarbeitenden Schrottes stammt aus dem manuellen Asbestabbruch und liegt somit in handlichen Abmessungen vor. Der Asbest jedoch ist in einer schwach bindenden Matrix in diesen Schrotten eingebunden, sodass für den Transport das Material mehrfach in Beuteln verpackt wird und diese in speziellen Big-Bags angeliefert werden. Der restliche Anteil des zu verarbeitenden Schrottes setzt sich aus Langmaterialien, z.B. Rohren und Trägern zusammen, die eine Länge von bis zu etwa sechs Metern haben können. Asbest in diesen Teilen ist üblicherweise stark in einer Matrix eingebunden, sodass beim Transport lediglich die Schnittflächen durch Folienummantelungen geschützt sind.

Bild 2:

3D-Modell der konzipierten Anlage

Metallurgische Nebenprodukte

Nach dem Abladen des Schrottes erfolgt die mechanische Konditionierung der ange- lieferten Schrotte auf den bevorstehenden thermischen Prozessschritt. Dabei werden mehrere Aspekte berücksichtigt:

Das Material in den Big-Bags muss aufgeschlossen werden, um Störstoffe oder Flüs- sigkeitsbehälter zu identifizieren.

Das Material, insbesondere die langen Teile, muss auf ofengängige Abmessungen zerkleinert werden.

Das Material soll für den Prozess einem gewissen Anteil komprimiert werden Das Aufschließen der Big-Bags mit der damit verbundenen Freilegung der Schrotte erfolgt von außen gesteuert über eine speziell ausgeführte, kontinuierlich arbeitenden Schrottschere, die gleichzeitig die losen Teile zu einem gewissen Grad komprimiert.

Langmaterialien werden entsprechend in kleine Stücke geschnitten und ebenfalls komprimiert.

Es findet keine Materialtrennung statt, da die Matrix in der die Asbestfasern eingebun- den sind teilweise als Energieträger und teilweise als Schlackenkomponente genutzt wird. Die eingetragene Kunststoffverpackung, die ebenfalls einen Abfallstoff darstellt, substituiert einen Teil der benötigten Primärenergie für den Betrieb der Anlage.

Nach der Zerkleinerung und Komprimierung werden die Einsatzmaterialien über ein Gattierungssystem vollautomatisch dem Bereich Thermische Verarbeitung zugeführt.

Zu den in den Schwarzbereichen obligatorischen Luftwechselraten und der Unter- druckhaltung, bei der die Abluft über HEFA-Filter gereinigt wird, werden zusätzlich sämtliche Materialübergabestellen abgesaugt. Die abgesaugte Luft wird über mehrstufige mit HEPA-Filtern ausgestattete Filtersysteme gereinigt.

2.2.2. Thermische Verarbeitung

Der thermische Prozessschritt dient der Zersetzung eines Großteiles des in die Anlage mit dem Stahlschrott eingebrachten Asbests. Als Hauptaggregate werden modifizierte Induktionsöfen mit einer Kapazität von 40 t Stahl eingesetzt.

Der Schrott wird in 20 t Batches einem flüssigen Stahlbad über speziell angepasste Chargierfahrzeuge dosiert zugeführt. Die mit dem Stahlschrott eingebrachten As- bestfasern werden vornehmlich durch die hohe Badtemperatur von etwa 1.600 °C in ungefährliche Bestandteile zersetzt. Der eingebrachte Stahlschrott schmilzt.

Die Zersetzungsprodukte trennen sich vom Stahl und bilden eine asbestfreie Schlacke an der Badoberfläche.

Asbestfasern, die sich während der Materialüberführung in die Öfen vom Stahl bzw.

aus der Matrix gelöst haben und nicht in das Stahlbad überführt werden können, wer- den vornehmlich durch die Ofenabsaugung erfasst und im Prozessgassystem zersetzt.

Auch der Bereich Thermische Verarbeitung ist als Schwarzbereich klassifiziert. In die Raumatmosphäre freigesetzte Asbestfasern, die also nicht im Ofen oder im Abgassystem

Metallurgische Nebenprodukte

zersetzt werden, werden über die eingestellte Luftwechselrate in den HEPA-Filtern der Unterdruckhaltegeräte abgeschieden.

Aus dem thermischen Prozess entstehen zwei Produkte. Das Hauptprodukt ist der von Asbestfasern gereinigte Stahl und andererseits als Nebenprodukt eine Schlacke, die als asbestfreies mineralisches Produkt vermarktet wird.

Nach der Trennung von Stahl und Schlacke, wird der Stahl aus dem Schwarzbereich heraus über ein speziell ausgestattetes Rinnensystem schmelzflüssig zwei Gießanlagen im Weißbereich zugeführt. Mehrere technische und thermische Maßnahmen verhin- dern dabei, dass Asbestfasern aus der Raumatmosphäre des Schwarzbereiches in den Weißbereich gelangen können.

Auf diesen Gießanlagen werden Masseln, sog. PMB Purified Metal Blocks gegossen. Die PMBs werden anschließend dem Rohstoffkreislauf über Stahlwerke oder Gießereien als Premium-Sekundärmaterial mit einer definierten chemischen Zusammensetzung wieder zugeführt.

Die erstarrte Schlacke wird über ein wasserbasiertes Schlackenreinigungssystem aus dem Schwarzbereich ausgeschleust. Dabei werden Asbestfasern aus der Raumatmo- sphäre des Schwarzbereiches, die sich ggf. auf der relativ kalten Schlackenoberfläche absetzen können sicher entfernt. Das Waschwasser wird einer mehrstufigen Filtration unterzogen, bevor es in das Abwassersystem eingeleitet wird.

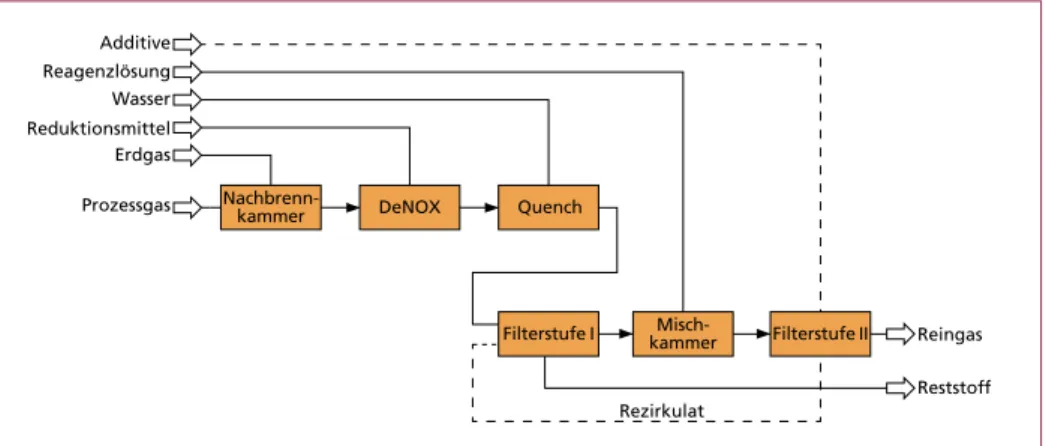

2.2.3. Prozess- und Hygienegasmanagement Im Abgasmanagementsystem werden die durch den Anlagenbetrieb erzeugten Prozess- und Hygienegase behandelt. Obwohl es sich bei der Anlage anlagentechnisch prinzipiell um eine Gießerei handelt, erfordern die eingesetzten Rohstoffe ein Abgassystem, was den wesentlich strengeren Anforderungen einer Abfallverbrennungsanlage genügt.

Neben der sicheren Zersetzung von Asbestfasern, die mit dem Prozessgasstrom abge- saugt werden, muss auch gewährleistet sein, dass Schadstoffe, wie Schwermetalle oder Quecksilber in die sicher entsprechend der gesetzlichen Vorgaben abgeschieden werden.

Das Abgassystem besteht daher aus mehreren Stufen:

• Eine speziell auf diesen Anwendungsfall entwickelte Nachbrennkammer, die im Hochtemperaturbereich von 1.200 °C betrieben wird, um jeglichen Typ von As- bestfaser im Prozessgas sicher zu zersetzen,

• Eine Entstickungskammer, da bei den erforderlich hohen Temperaturen der Nach- brennkammer zwangsläufig hohe Mengen thermisches NOx erzeugt werden,

• Eine kombinierte Luft-Wasser-Quench, bei der kühle Prozess- und Hygienegase aus dem Weißbereich und zusätzlicher Wassereindüsung verwendet werden, um das Prozessgas aus dem Schwarzbereich auf eine filtergängige Temperatur abzukühlen,

• Ein mehrstufiges Filtersystem, mit vorgeschalteten Kugelrotorsystem mit Additiv- zugabe, um Quecksilber und Schwermetalle sicher abzuscheiden.

Metallurgische Nebenprodukte

Bild 3: Simplifiziertes Fließbild der Prozessgasbehandlung

Nur durch diese anspruchsvolle Art der Prozessgasreinigung können die geforderten Emissionsgrenzwerte für die Anlage eingehalten werden.

Additive Reagenzlösung Wasser Reduktionsmittel Erdgas

Prozessgas Nachbrenn-

kammer DeNOX Quench

Filterstufe I Misch-

kammer Reingas

Reststoff Rezirkulat

Filterstufe II

Stoff Grenzwert

mg/Nm³

Staub 5

NOX 85

SO2 19

HCl 4

HF 0,5

Hg 0,02

Cr (VI) 0,02

Ʃ Cd + Th 0,02

Ʃ Sb, Cr, Co, Cu, Pb,

Mn, Ni, V 0,25

NH3 30

Tabelle 1: Einzuhaltende Emissionsgrenzwerte

im Reingas am Ausgang des Kamins Jedoch können durch diese Systemkon- figuration in der Anlage prinzipiell aber auch andere Einsatzmaterialen, die ein umfangreicheres Schadstoffspektrum haben, verarbeitet werden.

Die im Schwarzbereich erfassten Emis- sionen an den Materialübergabestel- len werden separaten mehrstufigen Filtereinheiten zugeführt. Die dort abgeschiedenen und asbesthaltigen Stäube werden als Schlackenbildner im thermischen Prozess verwertet.

Die abgeschiedenen Filterstäube aus der Prozessgasbehandlung stellen den einzigen Abfallstoff zur Entsorgung dar.

2.2.4. Zusammenfassung

Die konzipierte Anlage berücksichtigt über das gesetzliche Maß heraus die Sicher- heitsaspekte, die im Umgang mit gefährlichen Stoffen, insbesondere asbesthaltigen Materialien, einzuhalten sind.

Die verwendeten Technologien sind allesamt in verschiedenen industriellen Bereichen bewährt im Einsatz. Ein geschicktes Schnittstellenmanagement, dass insbesondere die Sicherheitsaspekte im Umgang mit Asbest berücksichtigt ist ein Schlüsselelement der Anlagenkonzipierung.

Metallurgische Nebenprodukte

Die Anlagenkonfiguration erlaubt im Hinblick auf gegebenenfalls in Zukunft veränderte Einsatzstoffe eine sehr nachhaltige Betriebsweise. Durch die komplexe

Abgasbehandlungstechnik besteht grundsätzlich die Möglichkeit der Verarbeitung von Stoffen mit anderen Kontaminationen. Die Anlage ist ein wichtiger Baustein Rohstoffkreisläufe zu schließen und Abfälle zur Entsorgung drastisch zu minimieren.

3. Schlackenführung und Umgang mit den Partikeln beim Recycling

Bei dem Recycling mineralischer Fasern sind die Schlackenführung und der Umgang mit den Partikeln eine besondere Herausforderung, da diese gar nicht ins Abgas gelan- gen sollen. Untersuchungen hierzu wurden am Institut für Eisenhüttenkunde (IEHK) der RWTH Aachen University durchgeführt.

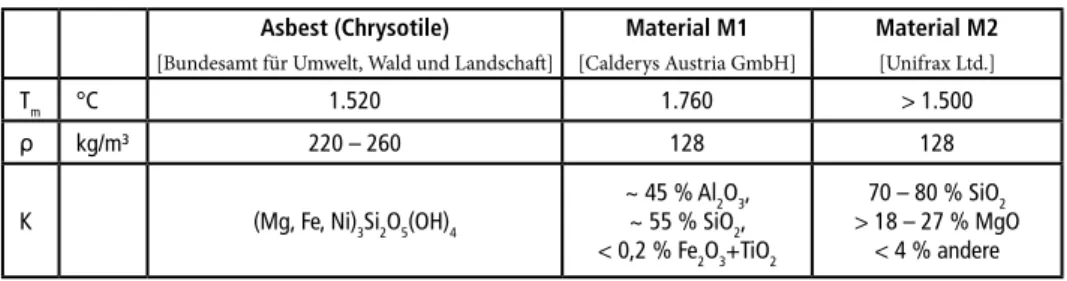

Die Versuchsreihe brachte umfassende Ergebnisse zur Entstehung von Schlacke und zum Einfluss existenter Schlacke auf den Prozess, zum Einfluss der Temperatur der Schmelze, Wechselwirkungen zwischen Fasermaterial und Schmelze, sowie über Parti- kelanzahl und -größenverteilung im Abgas. Die Versuche wurden mit Asbest ähnlichen, atoxischen mineralischen Fasermaterialien (Tabelle 2) durchgeführt. Auch der Einfluss eventueller Anhaftungen von Bitumen und Verpackungsmaterial insbesondere auf das Abgas wurde berücksichtigt.

Serpentine Asbestfasern (Chrysotile) werden bei Temperaturen zwischen 600 bis 800 °C thermisch zersetzt und zerfallen in Forsterite und Enstatite, zudem werden sie brüchtig, sodass sich die Faserlänge verkürzt [5].

Asbest (Chrysotile)

[Bundesamt für Umwelt, Wald und Landschaft]

Material M1 [Calderys Austria GmbH]

Material M2 [Unifrax Ltd.]

Tm °C 1.520 1.760 > 1.500

ρ kg/m³ 220 – 260 128 128

K (Mg, Fe, Ni)3Si2O5(OH)4

~ 45 % Al2O3,

~ 55 % SiO2,

< 0,2 % Fe2O3+TiO2

70 – 80 % SiO2

> 18 – 27 % MgO

< 4 % andere

Tm: Schmelztemperatur;

ρ: Dichte;

K: Komponenten

Bundesamt für Umwelt, Wald und Landschaft (Hrg.): Asbestersatz in der Schweiz. Bern: Schriftenreihe Umweltschutz, Nr. 100, 1989 Calderys Austria GmbH: Product Information – Plisulate 12M – 128. 2006

Unifrax Ltd.: Technisches Datenblatt – Isofrax 1260°C Matte. 2010

Tabelle 2: Vergleich der Eigenschaften von Asbest und den Versuchsmaterialien

Metallurgische Nebenprodukte

Mg3(OH)4Si2O5 → Mg3Si2O7 + 2 H2O → Mg2SiO4 + MgSiO3 1) Chrysotile Metachrysotile Forsterite + Enstatite

Die Komponenten der mineralischen Fasern bilden zusammen mit dem FeO aus der Stahlschmelze ein Mehrstoffsystem. Für das Material M1 wurde das Dreistoffsystem Al2O3-FeO-SiO2 aus dem Schlackenatlas genutzt (Bild 4).

Zusammen- setzung M1 Niedrige Schmelz-temperaturen

Niedrige Schmelz-temperaturen

In die Darstellung sind zum einen der Bereich der Zusammensetzung von M1, als auch Phasengebiete mit niedrigen Schmelztemperaturen (Tm) eingezeichnet. Es ist zu erkennen, dass die Schmelztemperatur der ursprünglichen Zusammensetzung durch FeO deutlich gesenkt werden kann. Auch die Zugabe von CaO wirkt sich dahingehend positiv aus.

Bild 4: Kombinierte Darstellung der Dreiphasensysteme Al2O3-FeO-SiO2 und CaO-FeO-SiO2

Quelle: Stahlinstitut VDEh : Slag Atlas. 2. Auflage. Verlag Stahleisen GmbH, 1995

Bild 5: Induktionsofen mit Abgasabsau- gung

Durchführung der Versuche

In einem Induktionsofen wurden 25 kg Stahl mit 0,45 Gew.-% Kohlenstoff auf- geschmolzen (Bild 5). Während der Versuchszeit (ΔtV,max = 10 Minuten) ist mit einer in der Abgasabsaugung ange- brachten Messdüse der Partikelstrom aufgezeichnet worden.

Da bei der Auflösung des Fasermaterials eine erhebliche Menge Schlacke gebildet wird, wurde zudem untersucht, wie eine bei der Chargierung bereits vorhandene Schlacke die Auflösung beeinflusst.

Metallurgische Nebenprodukte

Einfluss vorhandener Schlacke auf die Partikelemission

Grundsätzlich ist festzuhalten, dass die einzelnen Prozessschritte und auch äußere Einwirkungen eine Veränderung von Partikelgröße und -anzahl bewirken.

In den nachfolgenden Bildern 6 und 7 ist beispielhaft dargestellt, wie die Partikelemissi- on pro Liter Abgasvolumen durch eine vorgeformte Schlacke deutlich verringert werden kann. Bei beiden Versuchen wurde jeweils 50 g Material M1 + 180 g Schrott char- giert. Die Temperatur der Schmelze betrug bei dem Versuch ohne Schlacke 1.630 °C.

Bei anderen Versuch wurde durch die Zugabe von FeSi und CaO eine Schlacke erzeugt.

Damit die Schlacke die Schmelze vollständig bedeckt, wurde die Induktion ausgeschal- tet, um die Badströmung zu unterbinden.

120 1.500.000

1.000.000

500.000

Partikelzahl > 0,25 µm/l

4

1 2 3

0

Partikelzahl > 2,0 µm/l

80

40

0 Versuchsdauer min

5 6

> 0,25 µm > 2,5 µm

Chargierung Auflösung

Bild 6: Partikelemission während eines Versuches ohne vorgeformte Schlacke

Die Messung der Partikelemission im Abgas ergab, dass es einen Grundstrom an kleinen Partikeln gibt, der von der Schmelze emittiert wird. Nach der Chargierung des Faser- materials kommt es zu einer deutlichen Reduzierung der Emittierung kleiner Partikel, dafür werden mehr größere Partikel detektiert. Diese Beobachtung ist hauptsächlich auf die Fasergröße zurückzuführen, da das Probenmaterial die Schmelze teils bedeckt. So gelangt zu Versuchsbeginn loses Fasermaterial direkt in die Absaugung. Je größer die freie Schmelzenoberfläche war, desto mehr sehr kleine Partikel konnten wieder nachge- wiesen werden. In dem Fall, dass die Schmelze zum größten Teil von Schlacke bedeckt ist, sinkt die nachgewiesene Anzahl kleiner Partikel deutlich, was in Bild 7 sichtbar ist.

Die Abschaltung der Induktion führte zu einer Abnahme der Schmelzentemperatur, sodass das Fasermaterial nicht vollständig aufgelöst und deshalb entnommen wurde.

Die periodisch auftretende Erhöhung des gemessenen Anteils größerer Fasern ist auf mechanische Einwirkung zurückzuführen.

Metallurgische Nebenprodukte

Bild 7: Partikelemission während eines Versuches mit vorgeformter Schlacke

Eine große Herausforderung bei der Schlackenführung ist ihre schnelle Erstarrung, wenn sie nicht mehr mit der Schmelze in Kontakt steht. In diesem Fall verkrustet die Schlacke die Oberfläche des Fasermaterials (Bild 8 (a), (c)) und kann Anhaftungen an der Ofenausmauerung begünstigen. In dem Versuchsaufbau führte dies zu einer Verlangsamung der Auflösung. Mit einer verbesserten Durchmischung, welche in den Versuchen durch regelmäßige mechanische Einwirkung simuliert wurde (b), kann dies verhindert werden.

110

150.000

100.000

50.000

Partikelzahl > 0,25 µm/l

4

1 2 3

Partikelzahl > 2,0 µm/l

55

0 Versuchsdauer min

5 6

> 0,25 µm > 2,0 µm

Chargierung Entnahme

200.000

7 8 9 10 11

0

Schlacke (fest) Fasermaterial Schlacke (flüssig) Badbewegung Stahl

a) b) c)

Bild 8: (a) schematische Darstellung der Bildung einer festen Schlackenkruste, (b) Auflösung der festen Schlacke durch mechanische Durchmischung, (c) aus dem Ofen entnommenes, in Schlacke gehülltes Fasermaterial

Metallurgische Nebenprodukte

4. Endprodukt

Nach dem Recycling des kontaminierten Materials wird ein Stahlschrottprodukt in Form von kleinen, etwa 7 kg-schweren sogenannten Purified Metal Blocks (PMB) hergestellt. PMB steht aufgrund seiner Eigenschaften für hohe Qualität. Stahlunter- nehmen und Gießereien haben ein großes Interesse an der PMB. Unternehmen der Spezialstahlherstellung profitieren dabei insbesondere von der bekannten chemischen Zusammensetzung. Dies macht es viel einfacher, Spezialstahlsorten herzustellen. Da- rüber hinaus haben PMBs den Vorteil, dass sie sauber sind (weniger Emissionen) und eine hohe Dichte haben (kürzere Produktionszeit).

Normalerweise wird der meiste Stahlschrott als Abfallprodukt betrachtet. Dies hängt unter anderem mit der Verschmutzung des Stahls (Schmutz, Kunststoff, Beschichtun- gen, Farben usw.) zusammen. Die PMB werden eine der wenigen Arten von Stahlschrott sein, die die Kriterien der Europäischen Union für das Ende der Abfalleigenschaft erfüllen. Dies bietet den Vorteil eines leichteren grenzüberschreitenden Transports (weniger Papierarbeit) und weniger Verwaltungsaufwand für Käufer (Schmelzbetriebe und Gießereien).

5. Die Zukunft des Recyclings von kontaminiertem Stahlschrott

Die Erfahrung der letzten Jahre hat gezeigt, dass das Bewusstsein den Einsatz von Giftstoffen zu vermeiden schnell wächst. Durch Vorfälle wie vor kurzem in den Nie- derlanden mit Chrom VI bei den niederländischen Eisenbahnen und dem Verteidi- gungsministerium wurde auch deutlich, dass der Umgang mit giftigen Stoffen und das Recycling von solchen Substanzen, die beispielsweise mit Stahl eingebracht werden, von höchster Priorität sein sollte.

Wie in diesem Artikel beschrieben, werden Gesetze und Vorschriften in der Welt, um die Umwelt und die menschliche Gesundheit zu schützen, immer strenger. Angesichts der enormen Vielfalt an toxischen Substanzen und der Art und Weise, wie sich einige Branchen verhalten, steht jedoch eine enorme Aufgabe bevor. Ein gutes Beispiel dafür ist die Abwrackung von Schiffen an den Stränden in Südostasien.

Die Zukunft des Recyclings von kontaminiertem Stahlschrott sieht sehr gut aus. Es gibt enorme Mengen an kontaminiertem Stahl und es besteht ein wachsender Bedarf den Stahlschrott für zukünftige Generationen zu recyceln und zu sichern. Die große Anzahl von toxischen Stoffen, die auf Stahl angebracht werden, erfordert ständige Forschung und Entwicklung auf diesem Gebiet um den höchstmöglichen Anteil dieses Materials zu recyceln.

Metallurgische Nebenprodukte

6. Quellen

[1] Bundesamt für Umwelt, Wald und Landschaft (Hrg.): Asbestersatz in der Schweiz. Bern: Schrif- tenreihe Umweltschutz, Nr. 100, 1989

[2] Calderys Austria GmbH: Product Information – Plisulate 12M – 128. 2006 [3] Unifrax Ltd.: Technisches Datenblatt – Isofrax 1260°C Matte. 2010

[4] Stahlinstitut VDEh (Hrg.): Slag Atlas. 2. Auflage. Verlag Stahleisen GmbH, 1995

[5] Kusiorowski, R.; Zaremba, T.; Piotrowski, J.; Adamek, J.: Thermal decomposition of different types of asbestos. In: Journal of Thermal Analysis and Calorimetry, August 2012, Volume 109, Issue 2, pp. 693-704

Ansprechpartner

Jan Henk Wijma

Purified Metal Company B.V.

CEO Van Leeuwenhoekweg 21 3316 AV Dordrecht, Niederlande +31 6 83671916

janhenk.wijma@purifiedmetal.com

Bert Bult, M.Sc.

Purified Metal Company B.V.

Director

Van Leeuwenhoekweg 21 3316 AV Dordrecht, Niederlande +31 6 83671930

bert.bult@purifiedmetal.com

Weitere beteiligte Institutionen

RWTH Aachen, Institut für Eisenhüttenkunde Küttner GmbH & Co. KG

Dorfstraße 51 D-16816 Nietwerder-Neuruppin Tel. +49.3391-45.45-0 • Fax +49.3391-45.45-10 E-Mail: order@vivis.de

Bestellen Sie direkt beim TK Verlag oder unter www. .de

TK Verlag GmbH

CD Recycling und Rohstoffe, Band 1 und 2 Recycling und Rohstoffe, Band 2 bis 11

Paketpreis

Recycling und Rohstoffe, Band 4 (2011) ISBN: 978-3-935317-67-2 20,00 EUR Recycling und Rohstoffe, Band 5 (2012) ISBN: 978-3-935317-81-8 30,00 EUR Recycling und Rohstoffe, Band 6 (2013) ISBN: 978-3-935317-97-9 30,00 EUR CD Recycling und Rohstoffe, Band 1 und 2 (2008/09) ISBN: 978-3-935317-51-1 20,00 EUR Recycling und Rohstoffe, Band 3 (2010) ISBN: 978-3-935317-50-4 20,00 EUR Recycling und Rohstoffe, Band 2 (2009) ISBN: 978-3-935317-40-5 20,00 EUR

Recycling und Rohstoffe, Band 7 (2014) ISBN: 978-3-944310-09-1 50,00 EUR Recycling und Rohstoffe, Band 8 (2015) ISBN: 978-3-944310-20-6 50,00 EUR Recycling und Rohstoffe, Band 9 (2016) ISBN: 978-3-944310-27-5 75,00 EUR Recycling und Rohstoffe, Band 10 (2017) ISBN: 978-3-944310-34-3 75,00 EUR Recycling und Rohstoffe, Band 11 (2018) ISBN: 978-3-944310-40-4 100,00 EUR Recycling und Rohstoffe, Band 12 (2019) ISBN: 978-3-944310-46-6 100,00 EUR

Thomé-KozmienskyBeckmann Energie aus Abfall 1

Thomé-Kozmiensky + Goldmann Recycling und Rohstoffe Band 2

Thomé-KozmienskyBeckmann Energie aus Abfall 1

Thomé-Kozmiensky + Goldmann Recycling und Rohstoffe Band 2Thomé-Kozmiensky + Goldmann Recycling und Rohstoffe Band 3

Band 1

aus

Thomé-Kozmiensky + Goldmann Recycling und Rohstoffe Band 4

Band 1

aus

Band 1

aus

Thomé-Kozmiensky + Goldmann Recycling und Rohstoffe Band 4 Thomé-Kozmiensky + Goldmann Recycling und Rohstoffe Band 5

Band 1

aus

Thomé-Kozmiensky + Goldmann Recycling und Rohstoffe Band 4 Thomé-Kozmiensky + Goldmann Recycling und Rohstoffe Band 6

Thomé-Kozmiensky + Goldmann Recycling und Rohstoffe Band 7

Thomé-Kozmiensky + Goldmann Recycling und Rohstoffe Band 8

Karl J. Thomé-Kozmiensky Daniel Goldmann

Recycling und Rohstoffe

Band 8

fe

Karl J. Thomé-Kozmiensky Daniel Goldmann

Recycling und Rohstoffe

Band 9

Thomé-Kozmiensky + Goldmann Recycling und Rohstoffe Band 9 3

Recycling Rohstoffe

undKarl J. Thomé-Kozmiensky Daniel Goldmann

Band 10 Thomé-Kozmiensky + Goldmann Recycling und Rohstoffe Band 10 Thomé-Kozmiensky + Goldmann Recycling und Rohstoffe Band 10

3 Thiel • Thomé-Kozmiensky • Goldmann Recycling und Rohstoffe Band 11

Recycling Rohstoffe

undStephanie Thiel • Elisabeth Thomé-Kozmiensky Daniel Goldmann

Band 11 Recycling und Rohstoffe Band 11Thiel • Thomé-Kozmiensky • Goldmann

RECYCLING UND ROHSTOFFE Band 1 und 2

KARL J. THOMÉ-KOZMIENSKY DANIEL GOLDMANN HRSG.

Copyright © 2009 TK Verlag Karl Thomé-KozmienskyAlle Rechte vorbehalten.

Das Einspeisen der Daten in Netzwerke ist untersagt.

3 Thiel • Holm • Thomé-Kozmiensky Goldmann • Friedrich

Recycling und Rohstoffe Band 12

Recycling Rohstoffe

undBand 12

Recycling und Rohstoffe Band 11Thiel • Thomé-Kozmiensky • Goldmann

Stephanie Thiel • Olaf Holm • Elisabeth Thomé-Kozmiensky Daniel Goldmann • Bernd Friedrich

395,00 EUR

statt 590,00 EUR

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Stephanie Thiel, Elisabeth Thomé-Kozmiensky, Thomas Pretz, Dieter Georg Senk, Hermann Wotruba (Hrsg.):

Mineralische Nebenprodukte und Abfälle 6 – Aschen, Schlacken, Stäube und Baurestmassen – ISBN 978-3-944310-47-3 Thomé-Kozmiensky Verlag GmbH Copyright: Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Stephanie Thiel Alle Rechte vorbehalten

Verlag: Thomé-Kozmiensky Verlag GmbH • Neuruppin 2019 Redaktion und Lektorat: Dr.-Ing. Stephanie Thiel, Dr.-Ing. Olaf Holm,

Elisabeth Thomé-Kozmiensky, M.Sc.

Erfassung und Layout: Elisabeth Thomé-Kozmiensky, Claudia Naumann-Deppe, Sarah Pietsch, Janin Burbott-Seidel, Ginette Teske, Roland Richter,

Cordula Müller, Gabi Spiegel Druck: Universal Medien GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig.

Sie ist grundsätzlich vergütungspflichtig. Zuwiderhandlungen unterliegen den Strafbestimmun- gen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.