Metallurgische Nebenprodukte

Mobilization of the Hydraulically Active Phases in LD Slags by Producing Ultrafine Material

Holger Wulfert, Horst Michael Ludwig, Winfried Ruhkamp and Bernd Möser

Unlike latent-hydraulic granulated blastfurnace slag from the blastfurnace process, LD slags from steel works have not in the past been used as main constituents or additions in cements or concretes. The main reason for this is that the slags have exhibited little or no reactivity in the processed forms in which they have been used so far.

In spite of this, LD slags contain a proportion of clinker minerals of between 10 and 40 mass-%, predominantly in the form of belite. However, it is generally assumed that, because of its thermal origins, this belite is not reactive and cannot be activated by grinding.

This article examines the question about the precise form in which belite is present in steel works slag and why it does not participate in hydraulic reactions at the usual current fineness levels of about 3.000 to 4.000 cm2/g (Blaine).

As a result of the research project initiated by Loesche GmbH and of the investigations carried out jointly with the FIB Weimar it has been shown that LD slags can exhibit very high reactivity in cement if suitable processing technology is applied. Further increases in reactivity are possible if certain conditions are maintained during pro- duction of the slag.

Metallurgische Nebenprodukte

Mobilisierung von hydraulisch aktiven Phasen

in LD-Schlacken durch Herstellung von ultrafeinem Material

Holger Wulfert, Horst Michael Ludwig, Winfried Ruhkamp und Bernd Möser

1. Ausgangssituation ...284

2. Chemisch-mineralogische Charakterisierung verschiedener LD-Schlacken ...286

2.1. Chemische Zusammensetzung (RFA) ...286

2.2. Phasenzusammensetzung mittels XRD-Rietveld ...287

2.3. Morphologie und chemische Zusammensetzung mittels REM/EDX ..288

3. Prinzipielle Eignung der Feinstmahlung zur Aktivierung von LD-Schlacke ...289

3.1. Herstellung von ultrafeiner LD-Schlacke in einer Loesche-Technikums-Mühle ...289

3.2. Druckfestigkeitsentwicklung von Mischzementen mit feinstgemahlener LDS ...290

3.3. Freilegung von grobkristallinem Belit durch Feinstmahlung ...291

4. Untersuchungen zur Eignung der Feinstmahlung zur LD-Schlacken-Aktivierung unter praxisnahen Herstellbedingungen ...292

4.1. Herstellung von Feinst-LDS mit praxisnahen Mühlen-Parametereinstellungen ...293

4.2. Druckfestigkeiten ...294

4.2.1. Festigkeitsbeitrag in Abhängigkeit der Hydratationszeit ...296

4.2.2. Festigkeitsbeitrag in Abhängigkeit der Herkunft der LD-Schlacke ...296

4.2.3. Festigkeitsbeitrag in Abhängigkeit der gewonnenen Fraktion ...296

4.3. Stofftrennung durch Feinstpartikelseparation während der Mahlung ...297

4.4. Einfluss der Stofftrennung auf die Reaktivität der LD-Schlacken ...299

5. Zusammenfassung und Ausblick ...300

6. Literatur ...301

Metallurgische Nebenprodukte

Im Gegensatz zum latent-hydraulischen Hüttensand aus dem Hochofenprozess kom- men LD-Schlacken aus dem Stahlwerk bislang nicht als Komponente in Zementen oder Betonen vor. Ursächlich hierfür ist vor allem, dass die Schlacken in den bislang genutzten Aufbereitungsformen keine oder nur eine geringe Reaktivität zeigten.

Dabei enthalten LD-Schlacken immerhin Klinkermineralanteile zwischen 10 und 40 Ma.-%, wobei es sich dabei überwiegend um Belit handelt. Allerdings geht man im Allgemeinen davon aus, dass dieser Belit aufgrund seiner thermischen Genese nicht reaktiv ist und auch durch Mahlung nicht aktiviert werden kann.

Im vorliegenden Beitrag wird der Frage nachgegangen, in welcher Form der Belit in den Stahlwerksschlacken genau vorliegt und warum er sich bei heute üblichen Fein- heiten von etwa 3.000 bis 4.000 cm²/g nicht an den Hydratationsreaktionen beteiligt.

Als Ergebnis der von der Loesche GmbH initiierten Forschungsaufgabe und den gemeinsam mit dem FIB durchgeführten Untersuchungen wird gezeigt, dass LD- Schlacken bei Anwendung einer geeigneten Aufbereitungstechnik im Zement sehr hohe Reaktivitäten zeigen können. Weitere Reaktivitätssteigerungen sind möglich, wenn bereits bei der Herstellung der Schlacken bestimmte Rahmenbedingungen eingehalten werden.

Bild 1:

Luftgekühlte Stahlwerksschla- cke, REM-Aufnahme, einge- färbt,

FIB Dr. Möser

1. Ausgangssituation

Von allen uns heute zur Verfügung stehenden Materialien für das Bauen ist der Beton mit großem Abstand der bedeutendste Baustoff. Er beherrscht die Gegenwart wie kein anderes von Menschen erschaffenes Material. Im Jahr 2015 wurden weltweit sagenhafte 11 Milliarden Kubikmeter Beton verbaut [4]. Damit ist der Beton nach dem Wasser der auf der Erde am meisten verwendete Stoff.

Die Leistungsfähigkeit des Betons basiert zum überwiegenden Teil auf dem Industrie- kleber Zement, der in der Lage ist, die Gesteinskörnung und den Sand so zu verkitten, dass nach der Erhärtung eine hohe Betondruckfestigkeit und ein für die Langlebigkeit wichtiges, dichtes Gefüge vorliegen. Jahrzehntelang wurde hierbei ganz überwiegend

Metallurgische Nebenprodukte

Portlandzement (nach heutiger Nomenklatura CEM I) verwendet. Erst in den letzten 10 bis 15 Jahren vollzog sich ein für die konservative Bauindustrie atemberaubender Wandel. Portlandzemente (PZ) verloren in kürzester Zeit die Hälfte ihres Marktan- teils und die sogenannten CEM II-Zemente (Portlandkompositzemente) wurden zu der dominierenden Zementart auf dem deutschen Markt [3]. Ein Treiber für diese Entwicklung ist die sehr hohe Kohlendioxidmenge, die bei der traditionellen Portland- zementklinkerherstellung emittiert wird (bei der Herstellung einer Tonne PZ-Klinker entstehen etwa 0,82 t CO2). Im Portlandkompositzement (CEM II) werden bis zu 35 Ma.-% des Portlandzementklinkers durch Kompositmaterialien ersetzt. Die wich- tigsten reaktiven Kompositmaterialien sind dabei der Hüttensand aus dem Hochofen- prozess und die Steinkohlenflugaschen aus der Abgasreinigung der Kohlekraftwerke.

Vor dem Hintergrund der derzeitigen Klima- und Nachhaltigkeitsdebatte wird die weitere Senkung des Portlandzementklinkeranteils in den Zementen eine zuneh- mend wichtigere Rolle spielen, zumal alle Prognosen von einer starken Zunahme des weltweiten Zementbedarfs ausgehen. Problematisch ist jedoch die Verfügbarkeit von ausreichenden Mengen an einsatzfähigen Kompositmaterialien. Die wichtigsten Komposite sind bereits weitgehend im Baustoff gebunden. Eine weitere Senkung des PZ-Klinkeranteils auf Basis dieser konventionellen Materialien scheint daher ausge- schlossen. Gegebenenfalls wird die Menge an traditionellen Kompositmaterialien sogar sinken. Bei den Steinkohlenflugaschen ist dieser Trend bereits deutlich erkennbar, da in einigen Ländern durch die Umstellung der Energieversorgung auf alternative Energien oder durch die Änderungen des Kraftwerkprozesses (weitere Senkung der Kesseltemperaturen, Bindung von Quecksilber in der Flugasche) Flugaschemengen fehlen oder nicht mehr verwendbar sind.

Die Nutzbarmachung von Stahlwerksschlacken für eine stoffliche Verwertung im Ze- ment bzw. Beton besitzt vor diesem Hintergrund einen sehr hohen Stellenwert. Allein in Deutschland fallen derzeit etwa 6 Millionen Tonnen Stahlwerksschlacken (SWS) [2]

an, die zu einem geringen Teil in bituminös gebundenen Straßendecken zum Einsatz kommen, darüber hinaus aber keine stoffliche Verwertung finden. Der Großteil dieser Schlacken muss derzeit deponiert werden.

Um sie einer sinnvollen Verwendung zuführen zu können, existieren eine Reihe verschiedener Ansätze. Der Großteil dieser Arbeiten hat dabei die chemisch-mine- ralogische Modifizierung der Schlacken hin zu einem reaktiven Material zum Ziel.

Zu nennen wäre hier beispielsweise der von der Loesche GmbH unter Mitarbeit der Bauhaus-Universität Weimar, F.A. Finger-Institut für Baustoffkunde (FIB) entwickelte Klinkerweg [5], bei dem LD-Schlacke durch eine spezielle Technologie bei gleichzeitiger Rückgewinnung des Metallgehaltes in ein klinkerähnliches Material überführt wird.

Auch ohne die genannte Modifizierung enthalten Stahlwerksschlacken bereits im Ausgangszustand Klinkermineralanteile zwischen 10 und 40 Ma.-%, wobei es sich dabei überwiegend um Belit handelt. Dennoch zeigen diese Schlacken im üblichen Feinheitsbereich kaum hydraulische Reaktivität. Bislang wurde davon ausgegangen, dass aufgrund der thermischen Genese generell eine Aktivierung der Belitphase aus- geschlossen ist [1].

Metallurgische Nebenprodukte

Im vorliegenden Beitrag wird der Frage nachgegangen, in welcher Form der Belit in den Stahlwerksschlacken genau vorliegt und warum er sich nach konventioneller Aufbereitung nicht an den Hydratationsreaktionen beteiligt. Darauf aufbauend soll diskutiert werden, ob überhaupt die Möglichkeit einer Aktivierung der Stahlwerks- schlacken durch eine mechanische Aufbereitung besteht.

2. Chemisch-mineralogische Charakterisierung verschiedener LD-Schlacken

Für die Untersuchungen wurden drei Stahlwerksschlacken unterschiedlicher Herkunft ausgewählt. Die chemische Zusammensetzung der Schlacken wurde mit der Röntgenflu- oreszenzanalyse (RFA) und der Phasenbestand mittels Röntgenbeugungsanalyse (XRD) mit Rietfeldquantifizierung bestimmt. Die Quantifizierung des röntgenamorphen Anteils erfolgte mit Hilfe eines (FIB-)internen Standards. Darüber hinaus wurden die Phasen bezüglich ihrer morphologischen Ausprägung und ihrer chemischen Zusam- mensetzung im Rahmen von rasterelektronenmikroskopischen und elektronenstrahl- mikroanalytischen Untersuchungen analysiert (REM/EDX).

2.1. Chemische Zusammensetzung (RFA)

Die chemischen Analysen der drei verwendeten LD-Schlacken sind in Tabelle 1 enthal- ten. Erkennbar ist, dass sich die verschiedenen LDS trotz unterschiedlicher Herkunft chemisch sehr ähnlich sind. Größere Unterschiede sind lediglich bei der Menge an Magnesium-, Mangan- und Aluminiumoxid und beim Chromgehalt feststellbar. Der Gehalt der beiden Oxide CaO und SiO2, die in den beiden silikatischen Klinkerpha- sen Alit und Belit enthalten sind und in den meisten Stahlwerksschlacken vorliegen (vornehmlich Belit), ist nahezu identisch.

LDS A LDS B LDS C

Ma.-%

SiO2 11,1 11,6 12,9

Al2O3 2,0 4,1 2,2

Fe2O3 33,8 30,1 31,4

CaO 41,0 41,2 42,9

MgO 3,8 6,2 4,6

TiO2 0,51 0,67 0,73

MnO 4,1 3,1 2,4

K2O 0,01 0,02 0,01

Na2O 0,02 0,02 0,03

SO3 0,35 0,29 0,19

S2- 0,10 0,10 0,05

P2O5 1,3 1,6 1,5

Cr2O3 0,88 0,29 0,36

Tabelle 1:

Chemische Analyse der LD- Schlacken mittels RFA

Metallurgische Nebenprodukte

2.2. Phasenzusammensetzung mittels XRD-Rietveld

Die Phasenzusammensetzungen der drei LD-Schlacken, die mittels quantitativer Röntgenbeugung nach Rietveld ermittelt wurden, sind in Tabelle 2 enthalten. Im Gegensatz zum weitgehend glasigen Hüttensand aus dem Hochofenprozess bestehen die Stahlwerksschlacken überwiegend aus kristallinen Phasen. Ersichtlich wird, dass in den Schlacken auch typische Portlandzementklinkerphasen enthalten sind. Dabei tritt die Klinkerphase Alit nur in untergeordneter Menge unterhalb von 5 Ma.-% auf.

Hingegen stellt die Klinkerphase Belit in allen drei Schlacken eine der Hauptphasen dar. Daneben treten verschiedene eisenhaltige kristalline Phasen wie Wüstit, Magnetit und insbesondere Srebrodolskit auf. Ein nicht unerheblicher Teil der LD-Schlacke liegt in röntgenamorpher Form vor. Neben den Hauptphasen können freier Kalk, Calciumcarbonat und Calciumhydroxid detektiert werden, wobei Calciumhydroxid und Calciumcarbonat als Sekundärphasen auftreten (Reaktion von freiem Kalk mit der Luftfeuchtigkeit bzw. dem Kohlendioxid aus der Luft). Vor einer möglichen Nutzung der LD-Schlacken als Bindemittelbestandteil sollte intensiv der Frage nachgegangen werden, inwieweit der immer vorhandene Freikalkgehalt zu Treiberscheinungen im erhärteten Bauteil führen kann. Bei den untersuchten Schlacken konnten selbst bei der Schlacke LDS C mit dem höchsten Freikalkgehalt im Mischzement mit 30 Ma.-% LDS keine erhöhten Dehnungen in der Zementprüfung festgestellt werden. Offensichtlich handelt es sich um sehr kleine und hochreaktive Calciumoxidkristalle, die nach der Wasserzugabe schnell abgelöscht werden, wie die entsprechenden rasterelektronen- mikroskopischen Untersuchungen zeigten.

Im Gegensatz zur chemischen Analyse ergeben sich hinsichtlich des Phasenbestandes größere Unterschiede zwischen den drei LDS, die letztlich auch zur Auswahl genau dieser Schlacken für die Versuchsreihe geführt haben.

Differenzen zwischen den Schlacken treten insbesondere bezüglich des Belitanteils und des Anteils an röntgenamorpher Phase auf. Auffällig ist dabei, dass der Gehalt beider Phasen offensichtlich in einem Zusammenhang steht. In den Fällen, wo viel Belit auf- tritt, liegt nur ein geringer Anteil an röntgenamorpher Phase vor (LDS C). Hingegen korrespondieren niedrigere Belitgehalte mit höheren Anteilen an röntgenamorpher Phase (LDS A und LDS B).

LDS A LDS B LDS C Ma.-%

Alit – C3S 1,9 3,0 2,9

Belit – C2S 15,4 17,3 35,9

Brownmillerit – C4AF 1,9 3,0 3,5

Wüstit Mg-Ca-Mn-Fe-Oxid 7,7 9,5 13,1

Magnetit – Fe3O4 3,3 3,4 1,5

Srebrodolskit – Ca2Fe2O5 18,9 15,2 24,6

Freikalk CaO 2,0 5,8 9,3

Portlandit – Ca(OH)2 3,9 5,1 0,3

Calcit – CaCO3 3,0 0,7 1,0

röntgenamorph 42,0 37,0 7,9

Tabelle 2:

Phasenzusammensetzung der LD-Schlacken nach Rietveld

Metallurgische Nebenprodukte

2.3. Morphologie und chemische Zusammensetzung mittels REM/EDX

Die REM-Untersuchungen zeigten für alle untersuchten Schlacken, dass es sich bei der röntgenamorphen Phase nicht um eine Glasphase handelt, sondern um ein krypto- kristallines Gebilde mit klar erkennbarer Struktur (Bild 2). Mit Hilfe der EDX konnte nachgewiesen werden, dass die röntgenamorphe Phase einen extrem kleinteiligen Belit darstellt. Aufgrund der äußerst geringen Kristallitgröße dieses Belits wird er in der Röntgenbeugung als amorphe Phase wahrgenommen.

Somit kann die Summe aus der kristallinen Belitphase und der röntgenamorphen Belitphase als Gesamtbelit aufgefasst werden, der sich nur in der Kristallitgröße unter- scheidet. In der Summe weisen somit alle drei LD-Schlacken ähnliche Gesamtgehalte zwischen etwa 45 und 57 Ma.-% Belit (C2S) auf, der sich aus einem grobkristallinen Teil und einem röntgenamorphen, kryptokristallinen Teil zusammensetzt. Da sich das Verhältnis dieser beiden Anteile schlackenabhängig stark unterscheidet (die LDS C weist deutlich weniger röntgenamorphen Belit auf als die beiden LDS A und B), kann vermutet werden, dass differierende Kühlbedingungen für die Belitausprägung verantwortlich sind. Aus einer schnelleren Kühlung resultieren dabei höhere amorphe Belitanteile.

Innerhalb der REM-Untersuchungen wurde neben der Ausprägung der Belitphasen auch deren Anordnung im Gesamtgefüge analysiert. Dabei zeigte sich, dass der Belit stets dicht von eisenhaltigen Mineralphasen wie Wüstit umgeben ist, die ihn vollständig gegenüber dem Anmachwasser abschirmen, so dass er nicht hydratisieren kann (Bild 3).

Diese Abschirmung kann durch eine konventionelle Aufbereitung, bei der eine Auf- mahlung auf etwa 3.000 cm²/g erfolgt, nicht ausreichend aufgehoben werden.

In den Mahlversuchen, die in den nachfolgenden Kapiteln dargestellt werden, wurde erkannt, dass eine höhere Aufmahlung (Feinstmahlung) zu einer Aktivierung der ur- sprünglich abgeschirmten Belitanteile führen kann und die Stahlwerksschlacke dann einen eigenständigen Festigkeitsbeitrag in entsprechenden Mischzementen liefern kann.

Bild 2: Ausprägung der Belitphasen in den LD-Schlacken – grobkristallin (Belit) und röntgenamorph, LDS C

Bild 3: Abschirmung der Belitkristalle durch eisenhaltige Phasen (z.B.

Mg-W = Magnesiumwüstit oder SR

= Srebrodolskit) in unzureichend aufbereiteter LD-Schlacke, LDS A

Metallurgische Nebenprodukte

3. Prinzipielle Eignung der Feinstmahlung zur Aktivierung von LD-Schlacke

Vor einer detaillierten Untersuchung der Vorgänge und Einflussgrößen an praxis- nahen Mahlprozessen sollte zunächst die prinzipielle Eignung einer Feinstmahlung zur Aktivierung von LD-Schlacken nachgewiesen werden. Für diese ersten orientie- renden Versuche wurde die LDS A in einem Arbeitsschritt auf einer Loesche-Tech- nikums-Mühle auf fünf verschiedene Endfeinheiten im Bereich zwischen 5.800 und 10.600 cm²/g gebracht. Nachfolgend wurde die Reaktivität der Stahlwerksschlacke in Abhängigkeit der Mahlfeinheit bewertet. Die Bewertung erfolgte in Mischzementen mit 30,0 Ma.-% gemahlener LD-Schlacke und 70,0 Ma.-% Portlandzement CEM I 42,5 R. Zum Vergleich wurde ein Mischzement mit 30,0 Ma.-% inertem Quarzmehl mit untersucht.

Frühere Untersuchungen mit Schlackenfeinheiten zwischen 3.000 und 4.000 cm²/g führten zu keinem Festigkeitsbeitrag der LD-Schlacke LDS A. Die Festigkeitsentwick- lung war mit der des Mischzementes mit inertem Quarzmehl vergleichbar.

Die Feinheiten der LD-Schlacken wurden in Blaine angegeben. Den Autoren ist be- wusst, dass die angegebenen Werte fehlerbehaftet sein können, da das Blaineverfahren für hohe Feinheiten keine exakten Werte mehr liefert. Die angegebenen Werte haben somit lediglich orientierenden Charakter.

3.1. Herstellung von ultrafeiner LD-Schlacke in einer Loesche-Technikums-Mühle

Die ersten orientierenden Versuche mit LD-Schlacken basieren auf den Erfahrungen, die Loesche seit über 25 Jahren mit der Mahlung von Hüttensand hat. Es zeigte sich, dass das Mahlverhalten sehr ähnlich ist und man die Parametereinstellungen vom Hüttensand problemlos auf die Mahlung von LD-Schlacken übertragen kann. Damit war es möglich, ein ultrafeines Mahlprodukt herzustellen.

Ausgehend von den detektierten Belit-Kristallitgrößen der industriellen LD-Schlacken auf den REM-Aufnahmen wurde abgeschätzt, dass man Mahlfeinheiten von über 6.000 Blaine anstreben muss, um den Belit für den Kontakt mit Anmachwasser, we- nigstens partiell, freilegen zu können. Um den Einfluss der Mahlfeinheit (auch ausge- drückt in D50-Werten) auf eine mögliche Reaktivität feststellen zu können, wurde die LD-Schlacke in einer Loesche-Technikums-Mahlanlage (Bild 4 und 5) entsprechend gemahlen.

Die verwendete Loesche-Technikums-Mühle besitzt einen Mahlschüsseldurchmesser von 36 cm und wird normalerweise zur Bestimmung der Mahlbarkeit und weiterer Parameter bei der Untersuchung von unterschiedlichen Mahlgütern für die Dimensi- onierung von Industrie-Mühlen genutzt.

Eingebunden in einen typischen Prozessgaskreislauf mit Heißgaserzeuger und Filter zur Produktabtrennung können verschiedenste Parameter vorgegeben oder auch ein- geregelt werden. Die Aufgabestückgröße, abhängig von der Walzengröße, ist für die Technikums-Mühle auf ≤ 25 mm vorgegeben. Bei einem Testlauf wird vornehmlich die Feinheit durch die Sichterdrehzahl variiert. Es kann aber auch der Arbeitsdruck für den Walzenanpressdruck verändert werden.

Metallurgische Nebenprodukte

Bild 4: Loesche-Technikums-Mahlanlage

Für diese ersten orientierenden Versuche wurde die LDS A in einem Arbeitsschritt auf einer Loesche-Technikums-Mühle auf fünf verschiedene Endfeinheiten im Bereich zwischen 5.800 und 10.600 cm²/g gebracht (Tabelle 3).

Bild 5: Technikums-Mühle

Messung-Nr. Einheit 1 2 3 4 5

Arbeitsdruck bar 150 150 191 150 190

n Sichter 1/min 600 800 1.400 1.200 1.400

V nach Filter m3/h 1.451 1.447 1.199 1.199 1.100

Durchsatz kg/h 179 124 76 49 35

Produkt

Blaine cm2/g 5.800 7.000 9.000 9.600 10.600

D50(CILAS)[%] µm 10,3 6,6 4,0 3,0 2,6

D95(CILAS)[%] µm 34,7 24,4 18,1 14,5 12,9

System- gebläse

Abluftkamin

Material- aufgabe

Loesche-Mühle mit Sichter Heißgas-

generator Prozessfilter zur Produkt- abtrennung

Tabelle 3:

Versuchsparameter bei den Technikum-Mahlversuchen und Charakterisierung des Mahl- produktes

3.2. Druckfestigkeitsentwicklung von Mischzementen mit feinstgemahlener LDS

Die Druckfestigkeitsentwicklung am Normenmörtel nach DIN EN 196 wurde bis zum 56. Tag bestimmt. Die Ergebnisse sind in Bild 6 enthalten.

Die Ergebnisse zeigen, dass die späteren Festigkeiten (28d, 56d) der schlackenhal- tigen Mischzemente stark von der Feinheit der Schlacken beeinflusst werden. Nach 28 Tagen Hydratation kommen die Mischzemente sehr nahe an den Mörtel mit reinem Portlandzement heran. So ergibt sich bei 10.600 Blaine LDS-Feinheit nach 56 Tagen nur noch ein Unterschied zum Portlandzement von etwa 4 N/mm². Der Unterschied zum Mischzement mit inertem Quarzmehl beträgt in diesem Fall bereits + 15 N/mm². Dies zeigt, dass durch die Feinstmahlung das enorme Reaktionspotential der Stahlwerksschlacken wachgerufen werden kann. Im frühen Hydratationsalter von

Metallurgische Nebenprodukte

zwei Tagen liefert die LDS allerdings unabhängig von ihrer Feinheit keinen Reaktions- beitrag. Aktive Beiträge zur Festigkeitsentwicklung sind erst ab einer Hydratationsdauer von sieben Tagen erkennbar.

Bild 5: Technikums-Mühle

Bild 6: Druckfestigkeitsentwicklung für CEM I und die Mischungen mit 30 Ma.-% Substitu- tionsmaterial, QS-Quarzsand

3.3. Freilegung von grobkristallinem Belit durch Feinstmahlung

Die Ursache für die durch Feinstmahlung erreichbare Reaktivität der LD-Schlacke wird mit Hilfe der Rasterelektronenmikroskopie sichtbar. Die Analysen zeigen übereinstim- mend, dass durch eine ausreichende Aufmahlung der Schlacke die Abschirmung der Belitkristalle durch eisenhaltige Mineralphasen aufgehoben wird, so dass der Belit an der Hydratation mit dem Anmachwasser teilnehmen kann (Bild 7).

Bild 7: Freilegung von Belitoberflächen durch Feinstmahlung, LDS A

LD-Schlacken sind somit nicht per se inert, sondern verfügen in Form der Klinkerphase Belit über ein erhebliches Erhärtungspotential, welches durch eine Feinstmahlung aktiviert werden kann.

Innerhalb der Versuchsreihe ergab sich ein klarer Zusammenhang zwischen der Feinheit der LD-Schlacke und der erreichbaren Druckfestigkeit im entspre- chenden Mischzement. Bei der höchsten Aufmahlung erreichte der entsprechende Mischzement fast die Endfestigkeitswerte des reinen Portlandzementes.

0 10 20 30 40 50 60

0 10 20 30 40 50 60

Druckfestigkeit N/mm2

Hydratationszeit d

CEM I QS LDS 5800 LDS 7000 LDS 9000 LDS 9600 LDS 10600

Metallurgische Nebenprodukte

Bei dem Mechanismus der Aktivierung von Belit in LD-Schlacken durch den Mahl- prozess scheint auch das Mahlaggregat eine maßgebliche Rolle zu spielen. In frühe- ren Untersuchungen konnten LD-Schlacken, die auf Scheiben- und Kugelmühlen aufbereitet wurden, durch eine Feinmahlung weniger aktiviert werden als in den hier vorgestellten Untersuchungen mittels vertikaler Rollenmühle. Die Ursache für die unterschiedliche Aktivierbarkeit in Abhängigkeit des Mahlaggregates scheint in der Art des Zerkleinerungsvorganges und der damit einhergehenden mikrostrukturellen Deformation der Belitkristalle zu liegen. Während bei Scheiben- und Kugelmühlen zwar auch die Belitoberflächen freigelegt werden, kommt es bei der vertikalen Wälzmühle (Druck- und Scherkräfte) zusätzlich zu einer Rissausbildung in den Belitkristallen, die die Reaktivität der Phase nochmals erhöht (Bild 8 und 9).

Die dargestellten Vorgänge gelten ausschließlich für die auch aus herkömmlichen Ze- menten bekannten Belitphasen, die grobkristallin in einer Größenordnung zwischen 2 und 50 µm vorliegen. Die durchgeführten Feinstmahlungen sind bei dieser Aus- bildung der Belitphase in der Lage, die Belitoberflächen freizulegen und sie von der umgebenden Matrix eisenhaltiger Phasen zu befreien.

4. Untersuchungen zur Eignung der Feinstmahlung zur

LD-Schlacken-Aktivierung unter praxisnahen Herstellbedingungen

Im Gegensatz zu der im vorangegangenen Abschnitt genutzten Mühlenfahrweise, bei der in der Technikumsanlage ohne Separationsprozess sehr hohe Feinheiten er- reicht werden konnten, liegen auf Großmühlen die erreichbaren Feinheiten zwischen 6.000 und 7.000 Blaine. Die Generierung von Feinheiten über 7.000 Blaine wird durch Separation von Feinstpartikeln aus dem Mahlgut realisiert. Zwangsläufig entsteht bei diesem Prozess auch eine zweite, gröbere Fraktion.

Nachfolgend soll der Fragestellung nachgegangen werden, ob sich auch unter diesen Her- stellbedingungen die positiven Ergebnisse der Technikumsversuche reproduzieren lassen.

Bild 8: Rissinduktion in grobkristalline Belitphase durch Aufbereitung in vertikalen Rollenmühlen, LDS A

Bild 9: Rissinduktion in grobkristalline Belitphase durch Aufbereitung in vertikalen Rollenmühlen, LDS C

Metallurgische Nebenprodukte

4.1. Herstellung von Feinst-LDS mit praxisnahen Mühlen-Parametereinstellungen

Ausgehend von den Ergebnissen der ersten orientierenden Untersuchungen, d.h. je höher die Feinheit der LDS, desto höher die Reaktivität, wurden zur Gewinnung von Feinstmaterialien aus dem Mahlgut spezielle Zyklone verwendet. In Bild 10 ist der Versuchsaufbau schematisch dargestellt.

Die Herstellung der hochfeinen LD-Schlackenmehle fand im oberen Feinheitsbereich, d.h. bei etwa 5.000 und etwa 8.000 Blaine statt. Die eingestellten Parameter führen zu einer Beladung nach Sichter von 80 bis 200 g/m³. Das Sichterprodukt (Gut nach der Loesche-Mühle LM) wurde jedoch nicht, wie üblich in einem Filter abgetrennt, sondern einer Zyklongruppe zur Nachsichtung zugeführt. Dort wurde das Mahlgut in zwei Fraktionen geteilt. Ein kleinerer, hochfeiner Produktmassenstrom (Feingut/

Feinstgut = FG) wird mit dem Prozessgas zum Filter gefördert und dort abgeschieden.

Der größere, gröbere Anteil (Grobgut/Grießgut = GG) verlässt den Zyklon am unteren Produktaustrag des Zyklons.

Somit entstehen bei jeder Mühlen-/Sichtereinstellung zwei Produkte:

• die normalfeinen Zyklongrieße (Grobfraktion)

• und die hochfeinen Filtermehle (Feinstfraktion).

Loesche-Mühle mit Sichter

Systemgebläse

Heißgasgenerator Materialaufgabe

Abluftkamin

Zyklongruppe mühlenunabhängige

Gasregulierung

Prozessfilter zur Produktabtrennung

Bild 10: Technikums-Mahlanlage mit Zyklonen

Für die Feinstfraktion wurden bei allen Schlacken zwei Zielwerte vorgegeben. Es sollte sowohl ein ultrafeines Material ≥ 10.000 Blaine wie auch ein feines Material mit einem Blainewert um die 6.000 Blaine produziert werden. Nach der Separation der Feinstpartikel entstand für beide Zielfeinheiten eine entsprechende Grobfraktion, deren Feinheit nicht vorgegeben war.

Metallurgische Nebenprodukte

Da die Feinheitsmessung mit der Blaine-Methode im hochfeinen Bereich nicht mehr kalibriert werden kann und auch nur einen Wert für die gesamte Kornverteilung wiedergibt, wurde zusätzlich der D50-Wert aus der Partikelgrößenverteilung der La- sergranulometrie bestimmt.

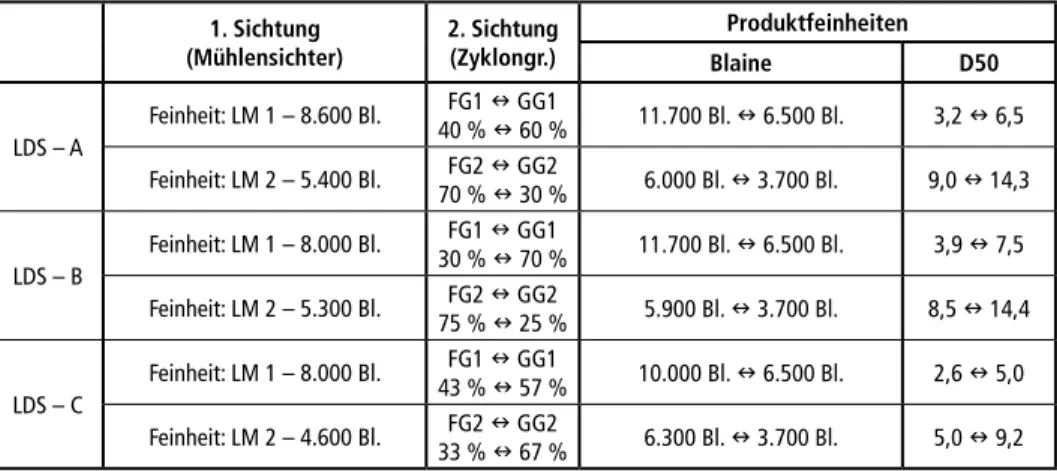

Eine Übersicht über die gewonnenen Schlackenfeinheiten und deren Mengenanteile nach der 2. Sichtung wird in Tabelle 4 gegeben.

Tabelle 4: Übersicht über die hergestellten Schlackenfeinheiten (LM – Gut der Loesche-Mühle nach Sichtung, FG – Feingut, GG – Grobgut)

1. Sichtung

(Mühlensichter) 2. Sichtung (Zyklongr.)

Produktfeinheiten

Blaine D50

LDS – A

Feinheit: LM 1 – 8.600 Bl. FG1 n GG1

40 % n 60 % 11.700 Bl. n 6.500 Bl. 3,2 n 6,5 Feinheit: LM 2 – 5.400 Bl. FG2 n GG2

70 % n 30 % 6.000 Bl. n 3.700 Bl. 9,0 n 14,3

LDS – B

Feinheit: LM 1 – 8.000 Bl. FG1 n GG1

30 % n 70 % 11.700 Bl. n 6.500 Bl. 3,9 n 7,5 Feinheit: LM 2 – 5.300 Bl. FG2 n GG2

75 % n 25 % 5.900 Bl. n 3.700 Bl. 8,5 n 14,4

LDS – C

Feinheit: LM 1 – 8.000 Bl. FG1 n GG1

43 % n 57 % 10.000 Bl. n 6.500 Bl. 2,6 n 5,0 Feinheit: LM 2 – 4.600 Bl. FG2 n GG2

33 % n 67 % 6.300 Bl. n 3.700 Bl. 5,0 n 9,2

Insgesamt wurden somit pro LD-Schlacke jeweils vier Feinheiten (zwei aus der Feinst- fraktion und zwei aus der gröberen Fraktion) produziert, die mit einem Mengenanteil von 30 Ma.-% im Mischzement untersucht wurden. Als Referenzzement bzw. Basis- zement für die Mischungen kam wiederum der Portlandzement CEM I 42,5 R zum Einsatz, der bereits in allen vorherigen Untersuchungen genutzt wurde. Als inertes Material wurde wieder ein Quarzmehl verwendet.

4.2. Druckfestigkeiten

Die Druckfestigkeitsentwicklung am Normenmörtel nach DIN EN 196 wurde bis zum 56. Tag bestimmt. Die Ergebnisse sind in den Bildern 11 bis 13, geordnet nach der Herkunft der Schlacken, enthalten.

Insgesamt lässt sich, auch ohne detaillierte Betrachtung der Einzelschlacken feststel- len, dass im Gegensatz zum inerten Quarzsand alle LD-Schlacken in der Lage sind, einen eigenständigen Festigkeitsbeitrag im Mischzement zu leisten. Die Höhe dieses Beitrags ist abhängig von der Hydratationszeit, der Herkunft und der Aufbereitung der LD Schlacken.

Metallurgische Nebenprodukte

Bild 13:

Druckfestigkeitsentwicklung für CEM I und die Mischzemente (MZ) mit 30 Ma.-% Substituti- onsmaterial, LDS C bzw. Quarz- sand (QS)

36

20,8 21 20,5

43,1

25,2

34,7 33,3

30,8 53,1

30,2

40,4 40,8 38,9

36 55,1

33,5

45,7 43,6 42 40,7

0 10 20 30 40 50 60

CEM I MZ QS MZ LDS A Feingut 1

11.700

MZ LDS A Grobgut 1 6.500

MZ LDS A Feingut 2 6.000

MZ LDS A Grobgut 2 3700 Druckfestigkeit

N/mm2

2 d 7 d 28 d 56 d

17,7

21,2 37,4

Bild 11:

Druckfestigkeitsentwicklung für CEM I und die Mischzemente (MZ) mit 30 Ma.-% Substituti- onsmaterial, LDS A bzw. Quarz- sand (QS)

Bild 12:

Druckfestigkeitsentwicklung für CEM I und die Mischze- mente (MZ) mit 30 Ma.-%

Substitutionsmaterial, LDS B bzw. Quarzsand (QS)

36

17,7 18,4 19,1 18,9 19,2

43,1

25,2

39,5 37,3 37,3

32,7 53,1

30,2

50,9 51,5

49,1 43,6 55,1

33,5

56,1 56,8

49,8 48,9

0 10 20 30 40 50 60

CEM I MZ QS MZ LDS C Feingut 1

10.000

MZ LDS C Grobgut 1 6500

MZ LDS C Feingut 2 6300

MZ LDS C Grobgut 2 3700 Druckfestigkeit

N/mm2

2 d 7 d 28 d 56 d

36

21,7 19,5

43,1

25,2

34,7 33,7 33,2

31,2 53,1

30,2

41,5 35,3 55,1

33,5 41,5

46,7

36,9 41,7

0 10 20 30 40 50 60

CEM I MZ QS MZ LDS B Feingut 1 11700

MZ LDS B Grobgut 1

6500

MZ LDS C Feingut 2 5900

MZ LDS B Grobgut 2 3700 Druckfestigkeit

N/mm2

2 d 7 d 28 d 56 d

38,2

21,5

17,7 20,2

37,1

Metallurgische Nebenprodukte

4.2.1. Festigkeitsbeitrag in Abhängigkeit der Hydratationszeit

Ein nennenswerter eigenständiger Festigkeitsbeitrag der LD-Schlacken im Mischzement ist erst nach etwa sieben Tagen Hydratationszeit zu beobachten. Nach zweitägiger Hyd- ratation liegen die Druckfestigkeiten der Mischzemente mit LDS nur geringfügig über denen des Mischzementes mit inertem Quarzsand. Die höchsten Festigkeitsbeiträge der Schlacken wurden nach 28- bzw. 56-tägiger Hydratation festgestellt.

4.2.2. Festigkeitsbeitrag in Abhängigkeit der Herkunft der LD-Schlacke

Zwischen den LD-Schlacken bestehen bezüglich der Reaktivität erhebliche Unter- schiede. Die LD-Schlacke C zeigt nach 28 bzw. 56 Tagen Erhärtung im Mischzement den mit Abstand größten Festigkeitsbeitrag. In einigen Fällen werden erstaunlicher- weise sogar höhere Festigkeiten erreicht, als beim reinen CEM I 42,5 R. Die beiden

Mischzemente

Relative Druckfestigkeit nach 56 d

%

CEM I 42,5 R 100

MZ mit Quarzsand 61

MZ mit LDS A 74 bis 83

MZ mit LDS B 66 bis 78

MZ mit LDS C 89 bis 103

LD-Schlacken A und B liefern bei na- hezu identischer Aufbereitung deutlich geringere Festigkeitsbeiträge. Bezogen auf die 56 d-Druckfestigkeit des reinen Portlandzementes ergaben sich folgende Relativwerte für die Mischzemente mit unterschiedlichen LD-Schlacken (je nach eingesetzter Fraktion variierend) und inerten Quarzsand.

4.2.3. Festigkeitsbeitrag in Abhängigkeit der gewonnenen Fraktion

In Kapitel 3 wurde dargestellt, wie bei einer Feinstmahlung der LD-Schlacken ohne Partikeltrennung durch höhere Feinheiten auch höhere Druckfestigkeiten in Mischze- menten (MZ) erreicht werden konnten. Vor diesem Hintergrund war die Erwartungs- haltung, dass bei einem praxisnahen Mahlprozess mit Partikeltrennung die Feinfraktion zu höheren Festigkeiten führt als die zugehörige Grobfraktion. Nach der Umstellung auf die praxisnahe Mahlung mit Feinstpartikelabscheidung zeigten sich jedoch gänz- lich andere Ergebnisse, die zunächst überraschend waren. Bei allen drei LD-Schlacken führte die jeweilige Grobfraktion aus der Partikeltrennung bezogen auf die Feinfraktion zu mindestens gleichwertigen Endfestigkeiten im Mischzement, obwohl sie nur etwa die Hälfte der Mahlfeinheit aufwies. In vielen Fällen lagen die Festigkeiten, die mit der Grobfraktion erreicht wurden sogar signifikant über denen, die beim Einsatz der Feinfraktion erzielt wurden. Dies soll am Beispiel der LDS B verdeutlicht werden. Die jeweiligen Druckfestigkeiten nach 28 und 56 Tagen sind auf Bild 14 zu sehen.

Bei der Interpretation der Ergebnisse muss man zwischen der gröberen Mahlung 2 und der feineren Mahlung 1 unterscheiden. Bei der Mahlung 2 ergibt sich im Mischzement sowohl bei der Nutzung der Grob- wie auch der Feinfraktion ein ähnliches Festigkeits- niveau. Schon dies ist erstaunlich, da zwischen beiden Fraktionen ein Feinheitsunter- schied von über 2000 cm²/g liegt. Noch überraschender stellt sich die Situation im Fall der feineren Mahlung 1 dar. Hier werden bei beiden Hydratationszeitpunkten jeweils Tabelle 5: Druckfestigkeiten im Vergleich

Metallurgische Nebenprodukte

höhere Festigkeitswerte mit der Grobfraktion erreicht, obwohl sie über 5.000 Blaine weniger Feinheit aufweist als die Feinfraktion. So führt der Einsatz des Feingutes im Mischzement nach 56 Tagen Hydratation zu einer um 10 N/mm² reduzierten Druck- festigkeit gegenüber dem Grobgut.

4.3. Stofftrennung durch Feinstpartikelseparation während der Mahlung

Die Tatsache, dass niedrigere LDS-Feinheiten zu zum Teil erheblich höheren 28d- bzw. 56d-Festigkeiten führten, entspricht weder den Ergebnissen des Kapitels 3 dieser Veröffentlichung (durchgehende Feinstmahlung ohne Feinstpartikelseparation) noch den praktischen Erfahrungen mit anderen Kompositmaterialien. Unabhängig davon, ob es sich um Hüttensand, Flugasche oder calcinierte Tone handelt, führt eine höhere Aufmahlung immer auch zu einer höheren Reaktivität der Komponenten im Zement.

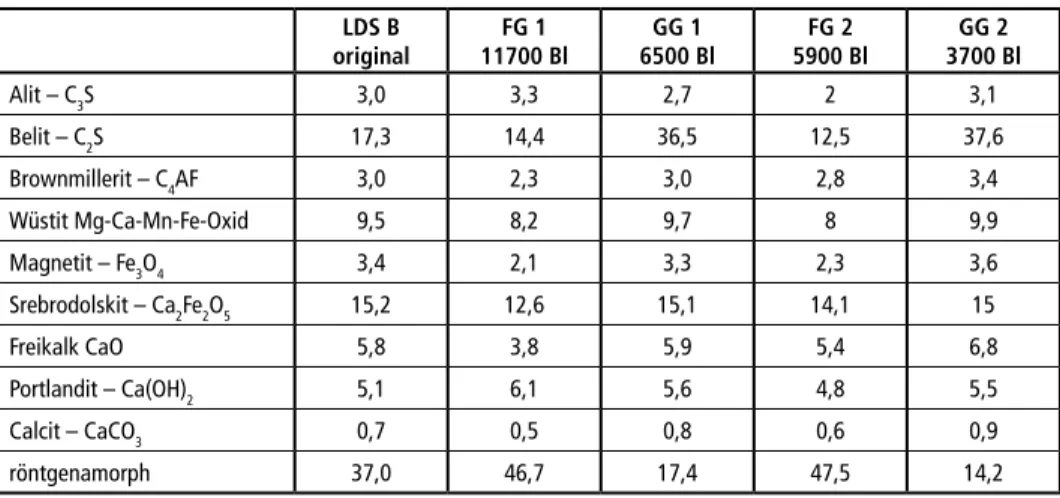

Dass dies im vorliegenden Fall nicht so ist, war ein unerwartetes Ergebnis, welches sich nur dadurch erklären lässt, dass bei der vorgenommenen Separation des Volumenstroms neben der granulometrischen Trennung auch eine Phasentrennung erfolgte. Vor diesem Hintergrund wurden die verschiedenen Fraktionen mittels Röntgenbeugung getrennt voneinander auf ihren Phasengehalt hin untersucht und mit der Gemeinschaftsprobe, die nicht separiert wurde, verglichen. Die Ergebnisse dieser Untersuchungen ergaben eindeutige und für alle drei LD-Schlacken identische Zusammenhänge. Sie sollen exemplarisch am Beispiel der LDS B dargestellt und diskutiert werden. In Tabelle 6 ist das Ergebnis der Phasenanalyse für alle Phasen und in Bild 15 speziell für den grob- kristallinen Belit und die röntgenamorphe Phase (kryptokristalliner Belit) dargestellt.

Die Ergebnisse zeigen, dass die Feinstpartikelabtrennung mit einer massiven Stoff- trennung einhergeht. Dabei werden bei allen drei LD-Schlacken der röntgenamorphe Anteil, der einem kryprokristallinen Belit mit extrem kleiner Kristallitgröße entspricht, im Feingut und der grobkristalline Belit im Grobgut angereichert.

Bild 14:

28d/56d-Druckfestigkeiten für Mischzemente (MZ) mit 30 Ma.-% LDS B

35,3

41,5

37,1 38,2

36,9

46,7

41,5 41,7

20 25 30 35 40 45 50 55 60 65 70

Feingut 1 11.700

Grobgut 1 6.500

Feingut 2 5.900

Grobgut 2 3.700 Druckfestigkeit

N/mm2

28 d 56 d Mischzemente mit LD-Schlacke B

Metallurgische Nebenprodukte

Die beobachtete Stofftrennung führt dazu, dass sich das jeweilige Grob- und Feingut nicht nur granulometrisch unterscheidet, sondern dass mit den beiden entstandenen Fraktionen auch stofflich zwei völlig unterschiedliche Materialien vorliegen. Dies er- klärt, weshalb beide Fraktionen zu differierenden Zementeigenschaften führen. Aller- dings ist zunächst nicht verständlich, warum die Fraktion mit dem röntgenamorphen Belit weniger reaktiv ist als die Fraktion mit dem grobkristallinen Belit. Üblicherweise nimmt die Reaktivität mit abnehmender Kristallitgröße zu. Um die Beobachtungen interpretieren zu können, wurden rasterelektronenmikroskopische Untersuchungen an den unterschiedlichen Fraktionen durchgeführt.

LDS B

original FG 1

11700 Bl GG 1

6500 Bl FG 2

5900 Bl GG 2 3700 Bl

Alit – C3S 3,0 3,3 2,7 2 3,1

Belit – C2S 17,3 14,4 36,5 12,5 37,6

Brownmillerit – C4AF 3,0 2,3 3,0 2,8 3,4

Wüstit Mg-Ca-Mn-Fe-Oxid 9,5 8,2 9,7 8 9,9

Magnetit – Fe3O4 3,4 2,1 3,3 2,3 3,6

Srebrodolskit – Ca2Fe2O5 15,2 12,6 15,1 14,1 15

Freikalk CaO 5,8 3,8 5,9 5,4 6,8

Portlandit – Ca(OH)2 5,1 6,1 5,6 4,8 5,5

Calcit – CaCO3 0,7 0,5 0,8 0,6 0,9

röntgenamorph 37,0 46,7 17,4 47,5 14,2

Tabelle 6: Phasenzusammensetzung der LDS B und der verschiedenen Fein- und Grobfraktionen (Feingut – FG, Grobgut – GG)

17,3 14,4

37 36,5

46,7

0 5 10 15 20 25 30 35 40 45 50

Gesamt LDS B

Feingut 1 11.700

Grobgut 1 6.500

Feingut 2 5.900

Grobgut 2 3.700 Phasengehalt

Ma.-%

Belit amorphe Phase LD-Schlacke B 12,5 17,4

37,6

14,2 47,5

Bild 15:

Verteilung des grobkristallinen Belits und der röntgenamorphen Phase (kryptokristalliner Belit) in der LDS B und den verschie- denen Fein- und Grobfraktionen (Feingut – FG, Grobgut – GG)

Metallurgische Nebenprodukte

4.4. Einfluss der Stofftrennung auf die Reaktivität der LD-Schlacken

Die Ergebnisse der rasterelektronenmikroskopischen Untersuchungen im Abschnitt 3 zeigten deutlich, dass der grobkristalline Belit durch die Feinstmahlung von der abschirmenden Ummantelung durch eisenhaltige Mineralphasen befreit und für das Anmachwasser zugänglich gemacht werden konnte. Völlig anders verhält es sich jedoch mit dem röntgenamorphen Belit, welcher erstmals in den LD-Schlacken nachgewiesen wurde und bislang in keinem anderen Kompositmaterial und auch nicht in Portlandze- mentklinkern detektiert werden konnte. Hier ist die Größe des Belits so gering (kryp- tokristallin), dass nur ein sehr geringer Teil der entsprechenden Oberflächen durch die Feinstmahlung freigelegt werden kann. Selbst in sehr kleinen Partikeln bleibt die ursprüngliche Anordnung – mikroskopischer Belit umgeben von eisenhaltigen Phasen – erhalten. Die unterschiedliche Auswirkung der Feinstmahlung auf die verschiede- nen Belitausprägungen ist gut auf den Bildern 16 und 17 zu erkennen. Während der Normal-Belit großflächig freigelegt wird, verbleibt auch nach der Feinstmahlung, der röntgenamorphe Belit (Kurzbezeichnung AP = amorphe Phase) in seiner ursprüng- lichen Anordnung. Die hellen Zwischenräume bestehen aus eisenhaltigen Phasen (z.B. Wüstit oder auch Srebrodolskit (SR)), die den röntgenamorphen, kryptokris- tallinen Belit auch nach der Aufbereitung vollständig umgeben und an der Reaktion hindern.

Bild 16: Freilegung von normalem Belit (Belit) durch Feinstmahlung und unverändert abgeschirmter rönt- genamorpher Belit (AP), LDS A

Mithilfe der dargestellten Untersuchungsergebnisse lassen sich nun auch die zunächst ungewöhnlichen Druckfestigkeitsergebnisse interpretieren. Durch die Feinstpartikelse- paration während des Mahlprozesses kommt es zu einer Trennung von grobkristallinen Belit und röntgenamorphen kryptokristallinen Belit. Während sich der röntgenamorphe Belit im Feingut anreichert, wird der grobkristalline Belit im Grobgut abgeschieden.

Diese Separation der Belitphasen beeinflusst die Druckfestigkeitsentwicklung ent- sprechender Mischzemente in erheblichem Maße. Nur bei grobkristallinen Belit kann Bild 17: Freilegung von normalem Belit

(Belit) durch Feinstmahlung und unverändert abgeschirmter rönt- genamorpher Belit (AP), LDS C

Metallurgische Nebenprodukte

durch die Feinstmahlung die wasserdichte Hülle aus eisenhaltigen Phasen entfernt werden. Bei dem amorphen Belit ist dies, wie gezeigt werden konnte, nicht möglich.

Aufgrund der Phasentrennung zeigen deshalb die Mischzemente, die mit dem jeweili- gen Grobgut (Anreicherung grobkristalliner Belit) hergestellt wurden, trotz geringerer Feinheit, höhere Endfestigkeiten als die Mischzemente mit Feingut (Anreicherung kryptokristalliner Belit).

5. Zusammenfassung und Ausblick

Außer den eisenhaltigen nichtreaktiven Mineralphasen enthalten die LD-Schlacken als wesentliche Hauptphase auch die Klinkerphase Belit in unterschiedlicher Ausprägung.

Neben dem normalen Belit, wie er auch aus dem Portlandzementklinker bekannt ist, tritt röntgenamorpher Belit auf. Dabei handelt es sich nicht um eine Glasphase, son- dern um einen extrem kleinen kryptokristallinen Belit. Die Summe beider Belitformen ist bei allen untersuchten LD-Schlacken etwa gleich. Die Aufteilung in beide Formen unterscheidet sich jedoch grundlegend. Während die LDS C kaum röntgenamorphen Belit aufweist, zeigen LDS A und LDS B etwa 40 Ma.-% dieser Belitausprägung. Worauf diese Unterschiede zurückzuführen sind, ist momentan noch nicht mit Sicherheit zu beantworten. Es wird allerdings davon ausgegangen, dass die Kühlbedingungen bei der Abkühlung der Schlacken eine maßgebliche Rolle spielen.

Die beiden Belitformen lassen sich in unterschiedlicher Weise durch eine Feinstmahlung aktivieren. Während der grobkristalline Belit durch die Abtrennung der eisenhaltigen Mineralphasen und die Freilegung der Belitoberflächen sehr gut aktivierbar ist, gelingt diese Trennung aufgrund der Kleinheit der Kristalle beim röntgenamorphen Belit nicht. Hier bleibt die Abschirmung der kryptokristallinen Belite durch eisenhaltige Mineralphasen auch nach der Feinstmahlung erhalten.

Aus diesem Grund führt die LDS C mit geringem Anteil an röntgenamorphen Belit im Mischzement zu höheren finalen Festigkeiten als die beiden anderen Schlacken.

Da die Sichtung bzw. Trennung im Zyklon nicht nur von der Partikelgröße sondern auch vom spezifischen Gewicht der Partikel abhängt, kann auch eine Separierung unterschiedlicher Produktkomponenten stattfinden. Dies ist bei LD-Schlacken offen- sichtlich der Fall. Infolge der praxisnahen Herstellung mit Partikelseparation reichert sich der grobkristalline Belit in der Grobfraktion an, während der röntgenamorphe, kryptokristalline Belit in der Feinfraktion separiert wird. Diese Trennung hat, insbe- sondere bei den LDS A und B mit hohem Anteil an röntgenamorphem Belit, weitrei- chende Folgen für die Eigenschaften beider Fraktionen im Mischzement. So führen die jeweiligen Grobfraktionen, trotz deutlich geringerer Feinheit, zu signifikant höheren Endfestigkeiten als die Feinfraktionen.

Röntgenamorpher Belit wirkt sich somit insgesamt negativ auf die Reaktivität der LDS aus und sollte möglichst schon bei der Herstellung der Schlacken vermieden werden.

Zwar werden die Frühfestigkeiten leicht durch den röntgenamorphen, kryptokris- tallinen Belit erhöht. Die relevanten 28d- und 56d-Festigkeiten sinken jedoch sehr deutlich ab.

Metallurgische Nebenprodukte

Als Konsequenz kann aus den Ergebnissen abgeleitet werden, dass bereits bei der Entstehung der LD-Schlacken Einfluss auf die spätere Reaktivität genommen werden kann, indem durch einen geeigneten, möglichst langsamen Kühlprozess die Bildung großer Mengen röntgenamorpher Belitphase verhindert wird. Bei LD-Schlacken, die auf diese Weise hergestellt wurden (Beispiel LDS C), können hohe Reaktivitäten durch eine geeignete Mahlung generiert werden.

Auf Basis der vorgestellten, im Technikumsmaßstab gewonnenen Ergebnisse wird im Hause Loesche intensiv daran gearbeitet, das Gesamtverfahren zur Aufbereitung von LD-Schlacken weiter zu entwickeln.

Im Fokus stehen hierbei neben weiteren verfahrenstechnischen Untersuchungen zu den apparativen Ausrüstungen, stoffliche Aspekte, die unausweichlich betrachtet werden müssen, um dem Baustoffmarkt ein raumstabiles Material zur Verfügung zu stellen, indem eines der Hauptprobleme von LD-Schlacken – der Freikalkgehalt – beseitigt, bzw. ausreichend reduziert wird.

Hierzu existiert ein großtechnisches Verfahren, das durch das Einblasen von SiO2 mit Sauerstoff in die flüssige Schlacke, den Freikalk (CaO) komplett eliminiert. Seit 14 Jahren wird in einem Stahlwerk in Deutschland dieses Verfahren, mit einer Jahresproduktion von etwa 120.000 Tonnen, großtechnisch erfolgreich betrieben.

Alle weiteren Untersuchungen mit diesem neuen Material zur Herstellung eines Kom- positmaterials für die Baustoffindustrie, basieren auf den vorliegenden Ergebnissen und Erkenntnissen, die in diesem Artikel ausführlich beschrieben worden sind.

Neue Ergebnisse der weiterführenden Untersuchungen werden zu gegebener Zeit in einem zweiten Teil zu dieser Thematik veröffentlicht.

Das FIB Weimar wird die erforderlichen chemischen, mineralogischen und baustoff- technischen Untersuchungen durchführen.

6. Literatur

[1] Huang Yi et.al.: An overview of utilization of steel slag. Procedia Environmental Science 16 (2012), pp. 791-801.

[2] Merkel, T.: Erzeugung und Nutzung von Produkten aus Eisenhüttenschlacke 2011. FEhS-Institut für Baustoff-Forschung. Report Nr. 1 (Juli 2012) 19.

[3] Verein Deutscher Zementwerke (VDZ): Zahlen und Daten 2015. Verlag Bau + Technik GmbH, Düsseldorf, 2015, ISBN 978-3-7640-0606-8.

[4] World business council for sustainable development (ed.): The cement sustainability initiative – Recycling concrete. Internet resource: http://www.wbcsd.org, Switzerland, 2009, ISBN 978- 3-940399-49-0.

[5] Wulfert, H.; Ludwig, H.-M.; et al: Metal recovery and conversion of steel slag into highly reactive cement components. ZKG International 66 (2013) No. 9, pp. 34-40.

Metallurgische Nebenprodukte

Ansprechpartner

Dr.-Ing. Holger Wulfert Loesche GmbH

Processengineering & Technology Hansaallee 243

40549 Düsseldorf, Deutschland +49 211 5353-0

wulfert@loesche.de

Weitere beteiligte Institution

Bauhaus-Universität Weimar

F.A. Finger-Institut für Baustoffkunde

100%

MATERIAL- FLUSSFür eine ultimativ saubere und wirtschaftliche Schlackeaufbereitung vor Sortiermaschinen

DIE NEUE SPALECK ActiveCLEAN

SCHWINGFÖRDERRINNE

www.spaleck.de/siebmaschinen

100%

SAUBERE PERFORMANCECLEAN Active

JETZT ANSCHAUEN

Bibliografische Information der Deutschen Nationalbibliothek Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Stephanie Thiel, Elisabeth Thomé-Kozmiensky, Thomas Pretz, Dieter Georg Senk, Hermann Wotruba (Hrsg.):

Mineralische Nebenprodukte und Abfälle 6 – Aschen, Schlacken, Stäube und Baurestmassen – ISBN 978-3-944310-47-3 Thomé-Kozmiensky Verlag GmbH Copyright: Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Stephanie Thiel Alle Rechte vorbehalten

Verlag: Thomé-Kozmiensky Verlag GmbH • Neuruppin 2019 Redaktion und Lektorat: Dr.-Ing. Stephanie Thiel, Dr.-Ing. Olaf Holm,

Elisabeth Thomé-Kozmiensky, M.Sc.

Erfassung und Layout: Elisabeth Thomé-Kozmiensky, Claudia Naumann-Deppe, Sarah Pietsch, Janin Burbott-Seidel, Ginette Teske, Roland Richter,

Cordula Müller, Gabi Spiegel Druck: Universal Medien GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funksendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9. September 1965 in der jeweils geltenden Fassung zulässig.

Sie ist grundsätzlich vergütungspflichtig. Zuwiderhandlungen unterliegen den Strafbestimmun- gen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.