Absperr- und Steuerventile mit Rohrleitungen, Gasdruckwächter, elektrischer Zündeinrichtung, Flammenüberwachung, Fotozellen, Schalldämmhaube, lastab- hängige Düsenkopfregelung; Brennersteuerung mit Vor-Ort-Schaltschrank mit Überwachungseinrichtungen sowie Schaltschrank für Brennersteuerung, Vorbe- lüftung und Verriegelung und Gasleitung zum Brenner.

Mit der Zünd- und Stützfeuerung kann der Ofen aus kaltem Zustand bei Einhaltung der Verbrennungsbedingungen nach 17. BImSchV bei Verbrennung von Klärschlamm mit niedrigem Heizwert angefahren werden.

Die Brennerleistung wird auf mindestens fünfzig Prozent der Feuerungswärmeleistung des Wirbelschichtofens ausgelegt. Der Regelbereich des Brenners soll groß sein, damit die Energie dosiert in den Ofen eingebracht werden kann.

Die ausgemauerte Vorbrennkammer wird an der Windbox so angeflanscht, dass die Verbrennungsluft die gesamte Feuerungsanlage mit Wirbelbett durchströmt. Die Vorbrennkammer und die Windbox werden so gestaltet, dass die Verbrennungsluft und das Heißgas gleichmäßig durch den gesamten Querschnitt des Düsenbodens dem Verbrennungsraum zugeführt wird.

Die Zünd- und Stützfeuerung wird so dimensioniert, dass der Feuerraum beim Anfah- ren aus dem kalten Zustand in etwa zwölf Stunden auf mindestens 850 °C vorgewärmt wird, wobei der Düsenboden und die Düsen thermisch nicht überlastet werden dürfen.

Der Brenner wird elektrisch gezündet; der Ofen wird nach den Vorschriften der technischen Regeln für Dampfkessel verriegelt. Die Stützfeuerung schaltet sich bei Unterschreitung des Temperaturgrenzwertes ein und bei Überschreiten automatisch ab.

Die Verbrennungsluft für die Zünd- und Stützbrenner wird aus dem Dampferzeu- gerhaus angesaugt. Gebläse und Luftansaugöffnungen werden gedämmt, damit der zulässige Schallpegel nicht überschritten wird.

Zur Klärschlammzuführung und -aufgabe gehören

• Dickstoffpumpen, mit Antriebsaggregaten auf Grundrahmen, Steuerungseinheit, Schaltschrank, Fallschacht mit Anzeigern für maximalen und minimalen Füllstand, doppelwelliger Vorpresseinrichtung, Spülwasserver- und -entsorgung,

• Klärschlammförderleitungen bis zum Aufgabeaggregat am Ofen, Vorrichtungen zur Gleitmittelinjektion, Spülwasserver- und -entsorgung,

• Fallschacht,

• Stopfschnecke mit Antrieb und Verfahreinrichtung,

• Aufstreumaschine mit Antrieb,

• Ofenschleuse mit Anschlüssen für Wasser- oder Luftkühlung,

• Ofenabschlussschieber.

Mit den Dickstoffpumpen wird der Klärschlamm von den Austragsschnecken des Silos zum Aufgabeaggregat des Ofens gefördert. Für das Silo werden zwei Pumpen installiert.

Die Förderleistung der Pumpe ist regelbar und wird dem im Feuerungsleistungsdia- gramm ausgewiesenen Bereich angepasst.

Die Dickstoffpumpe wird für unterschiedliche Klärschlammzusammensetzungen gemäß Brennstoffdreieck ausgewählt. Einrichtungen für die Gleitmittelinjektion – vorzugsweise für Betriebswasser als Gleitmittel – werden mitgeliefert. Mit festen Installationen werden die Rohrleitungen und Pumpen gespült.

Der Klärschlamm wird aus der Schlammförderleitung durch einen Fallschacht einer Stopfschnecke zugeleitet. Der Fallschacht wird so gestaltet, dass der Schlamm ungehin- dert fließen kann. Mit der Stopfschnecke wird die Aufstreumaschine beschickt, mit der der Schlamm in die Feuerung gefördert wird. Die Aufstreumaschine wird so gestaltet, dass der Klärschlammfluss in Partikeln aufgelöst und gleichmäßig auf der gesamten Fläche des Wirbelbetts verteilt wird. Die Aufstreumaschine soll mit Wasser gekühlt werden. Die Schaufeln der Aufstreumaschine werden aus verschleißfestem Werkstoff hergestellt und sind leicht auszuwechseln.

Der Klärschlamm kann auch mit anderen Systemen in den Feuerraum aufgegeben werden, sofern damit der Klärschlamm gleichmäßig über die Fläche des Wirbelbetts aufgegeben werden kann.

Das Aufgabesystem muss immer mit Schlamm gefüllt sein, damit die Ofenluft nicht nach außen dringen kann. So wird auch der Eintritt von Falschluft in den Ofen ver- hindert.

Das Verbrennungsluftsystem mit Luftvorwärmung besteht aus:

• einem Ansaugkanalsystem mit Absperrklappen, Stellantrieb, Verriegelungen und Dehnungswellen,

• einem Radialgebläse mit Antriebsmotor, Drallregler oder Frequenzumrichter, elas- tischer Kupplung mit Kupplungsschutz, druck- und saugseitigem Schalldämpfer, Grundrahmen und Schalldämmung, Schwingungsüberwachung für den Lager- bock,

• Brüden- und Trogkettenfördererabsauggebläse mit Antriebsmotor, Kupplung und Kupplungsschutz, Grundrahmen, Schalldämmung und -dämpfung,

• Druckkanalsysteme mit Dehnungswellen, Steuerungsklappen mit Antrieben, Messdüsen für Luftmengenmessung und Wärmedämmung,

• Luftvorwärmer für den Betrieb mit Mitteldruckdampf mit Dampf- und Kondensat- anschluss, Armaturen für dampf- und kondensatseitige Regelung, Rohrleitungen, Stellantrieben, Unterstützungskonstruktionen, Flanschanschlüssen und Kompen- satoren für Luftkanäle,

• Luvokondensat-Zwischenbehälter, ausgerüstet mit sämtlichen Absperrarmaturen, Rohrleitungen, Dampfanschlüssen, Füllstandsmessung,

• Kondensatpumpe mit Antrieb auf den Grundrahmen, Thermometern und Mano- metern,

• Brüden- und Trogkettenförderer-Abzugs-Kanalsysteme vom Trockner und Förde- rer bis zu den Verbrennungsluftkanälen,

• Bühnen und Treppen.

Mit den Verbrennungsluftgebläsen wird die Verbrennungsluft aus dem Dampferzeuger abgesaugt. Die Ansaugung wird so ausgeführt, dass die Staubfracht der Luft gering ist.

Ausreichende Ansaugquerschnitte sorgen für geringe Strömungsgeschwindigkeiten.

Zur Verminderung von Lärm sind die Luftkanäle so zu dimensionieren, dass die Strömungsgeschwindigkeit 15 Meter pro Sekunde nicht überschreitet. Die Kanäle sind auszusteifen; die Verbindungskanäle und Aufhängungen an Gebäudteilen und dem Dampferzeugergerüst werden elastisch und körperschalldämmend ausgeführt.

Die Schalldämpfer werden so gestaltet, dass die Ansauggeräusche den genehmigten Schallpegel im Annahmebereich nicht beeinflussen.

Die Luftansaugkanäle werden an den Staubanfallpunkten mit leicht zugänglichen Reinigungsöffnungen versehen.

Die Verbrennungsluftgebläse werden aus geschweißtem schweren Blech mit Ausstei- fungsrippen, durchlaufenden Schweißnähten und Reinigungsklappen ausgeführt. Der Wellendurchgang am Gehäuse wird mit einer Dichtung versehen. Es werden geschlos- sene Laufräder mit hohem Wirkungsgrad und rückwärts gekrümmten Schaufeln ein- gesetzt. Die Laufradschweißnähte sind beidseitig durchlaufend; die Laufräder werden unabhängig von der Motorlagerung doppelt gelagert ausgeführt. Elastische Kupplungen mit Kupplungsschutz zwischen dem Laufrad und dem Antriebsmotor können ohne Demontage des Gebläses oder des Motors ausgewechselt werden.

Es sollen Gebläse mit hohem Wirkungsgrad – auch für den Teillastbereich – ein- gesetzt werden. Das Gebläse wird so gedämmt, dass der zulässige Schallpegel nicht überschritten wird. Das Verbrennungsluftsystem wird mit einer Messeinrichtung für die Luftmenge ausgerüstet.

Ein Teil der Verbrennungsluft kann aus der Brüdenabluft der Trockner und der Absaug- luft der Trogkettenförderer bestehen. Hierfür werden Gebläse installiert. Der Brüden muss im Störfall geruchsfrei abgeführt werden.

Das Absaugkanalsystem vom Trockner und vom Trogkettenförderer zum restlichen Ver- brennungsluftsystem ist Bestandteil der Lieferung. Kondensatbildung soll weitgehend vermieden werden. Fällt dennoch Kondensat an, soll es durch Kanäle abgeführt werden.

Die Verbrennungsluft wird bei niedrigem Heizwert des Klärschlamms für ausreichend hohe Feuerraumtemperaturen vorgewärmt. Die Primärluft soll mit dampfbeheizten Luftvorwärmern vorgewärmt werden. Die Luftvorwärmung wird regelbar ausgeführt, damit unterschiedliche Primärlufttemperaturen eingestellt werden können.

Zur Verringerung der Verschmutzungsgefahr werden für die Primärluftvorwärmung Glattrohrsysteme verwendet. Die Luvos weisen ausreichend dimensionierte freie Durchtrittsquerschnitte auf; die Rohre werden fluchtend angeordnet. Luftseitige Verunreinigungen müssen leicht zu entfernen sein; dafür sind Reinigungsöffnungen vorzusehen. Der nachträgliche Einbau einer Heizflächenreinigung muss möglich sein.

Werden Rippenrohrvorwärmer eingesetzt, muss der Rippenabstand so bemessen werden, dass die Betriebssicherheit und der Wärmeaustausch sichergestellt werden.

Die Primärluft wird so vorgewärmt, dass in allen Lastzuständen eine Lufttemperatur von 150 °C erreicht werden kann. Die Sekundärluft wird einstufig mit einem Gas-/Gaswär- metauscher auf 200 °C vorgewärmt, der in den Dampferzeuger integriert ist.

Abgasrezirkulation

Zur Abgasrezirkulation gehören Abgasklappen mit Sperrluftanschluss und wartungs- freie Lager, ein Stellantrieb mit einem Elektromotor, Abgaskanäle, der Anschluss an das Verbrennungsluftsystem, Kompensatoren, Halterungen, Wärme- und Schall- dämmungen sowie das Rezirkulationsgebläse.

Das Abgas kann nach der Entstaubung entnommen werden. In den Rezirkulations- kanälen sollte eine Abgasgeschwindigkeit von mindestens 15 Metern pro Sekunde eingehalten werden, damit Flugstäube sich nicht absetzen. Scharfkantige Umlenkungen sollten vermieden werden. Die Abgasklappen sollen so ausgeführt und angeordnet werden, dass Strömungs-Totzonen vermieden werden und das System gegen Korrosion geschützt wird. Die Sperrluft für die Abgasklappen soll der Druckluftversorgungsanlage entnommen werden. Die Rezirkulationsmengen werden von der Feuerungsleistung geregelt.

Sandversorgung

Zur Sandversorgung gehören

• ein Sandsilo in Stahlblechausführung mit Unterstützungskonstruktion, einer Rückenschutzleiter und Dachrandgeländer, Füllstandsanzeigern für maximale und minimale Anzeige,

• ein Gewebefilter für die Reinigung der Siloabluft mit Druckluftimpulsreinigung, der Kanal bis zum Auslass der Abluft auf dem Gebäudedach,

• ein Fallrohr mit Absperreinrichtung, einer Zellenradschleuse mit Antrieb und einer Weiche,

• eine reversierbare Schnecke mit Antriebsmotor, den Ein- und Auslaufstutzen und den Wartungsöffnungen,

• eine Schnecke mit Antriebsmotor, Ein- und Auslaufstutzen und Wartungsöffnun- gen,

• Fallrohre mit Anschluss an den Ofen und Absperreinrichtung.

Das Sandsilo wird für einen Sandbedarf von mindestens einer Woche ausgelegt. Dafür muss das Silo für das Sandvolumen für mindestens zwei Ofenfüllungen dimensioniert sein.

Der Sand wird mit Silofahrzeugen angeliefert. Die Sandsilos werden pneumatisch beschickt. Zum Lieferumfang gehören die Rohrleitung für den Sandtransport in das

Silo der Sandübernahme des Silofahrzeugs. Die beim Befüllen verdrängte Siloluft wird in einem Gewebefilter entstaubt und über Dach abgeleitet.

Zur Sickstoffminderung gehören

• das Containerlager für wässrige NH3-Lösung mit Auffangwanne und Umwälz- pumpe,

• Eindüsung und Lufteinspeisung mit Zweistoffdüsen auf der Sekundärluftebene der Öfen, Drehkolbengebläse für den Transport und die Zerstäubung,

• Bühnen und Treppen sowie die Elektro- und Leittechnik.

Zur Entstickung ist die nichtkatalytische Reduktion vorgesehen. Als Reduktionsmit- tel wird eine wässrige Ammoniaklösung angewandt. Der Ammoniaküberschuss soll so gering wie möglich sein. Im Abgas und Abwasser sollen Ammoniumsalze nur in geringen Mengen anfallen.

Die Ammoniaklösung wird mit einer Pumpe in eine Ringleitung gefördert und mit Luft als Träger- und Zerstäubermedium in den Ofen gedüst. Die Druckluft wird mit einem Drehkolbengebläse den Zweistoffdüsen zugeführt. Das in der Luft feindisper- gierte Ammoniakwasser soll in der Sekundärluftebene des Ofens für eine optimale Abscheideleistung fein verteilt werden.

Rechengutlagerung und -beschickung Zur Lagerung und Beschickung des Ofen mit Rechengut gehören

• ein Kastenbeschicker mit einer Plattform zur Containeraufnahme und Aufnah- mevorrichtung für Absetzmulde, Förderaggregat für den dosierten Austrag, der Antrieb mit Laufüberwachung, ein Schneideaggregat für die Zerkleinerung des Rechenguts mit Drehmomentwächter und Laufüberwachung,

• ein Ventilator zur Absaugung der Siloluft mit Antriebsmotor und Laufüberwa- chung,

• Abluftleitungen zum Ventilator, vom Ventilator zum Ansaugkanal für die Verbren- nungsluft,

• ein Trogkettenförderer für das Rechengut mit Antriebsmotor mit Laufüberwa- chung und Auslauföffnungen mit Absperrschiebern, Wartungsöffnungen, Spül- wasseranschluss und -ablaufstutzen,

• ein Fallschacht,

• eine Aufstreumaschine mit Antrieb,

• eine Ofenschleuse mit Anschlüssen für Wasser- oder Luftkühlung,

• ein Ofenabschlussschieber,

• eine Stopfschnecke mit Antrieb und Verfahreinrichtung.

Am Wirbelschichtofen sind eine Aufgabestelle für den Klärschlamm und eine für das Rechengut vorgesehen.

Das Rechengut wird in einem Kastenbeschicker gelagert. In den Kastenbeschicker werden Absetzmulden mit einer Krananlage entleert. Die Einlauföffnung ist für zügige Entleerung dimensioniert; Rechengut soll nicht neben den Kastenbeschicker fallen.

Der Beschicker ist mit einem Austragsaggregat auszustatten, mit dem das Rechengut gleichmäßig ausgetragen wird. Der Kastenbeschicker wird zur Vermeidung von Ge- ruchsemissionen an die Abluftabsaugung des Silos angeschlossen.

Das Rechengut wird vom Kastenbeschicker zum Wirbelschichtofen mit einem Trogket- tenförderer gefördert. Über dem Aufgabeaggregat am Ofen wird eine Abwurföffnung angeordnet, die mit einem Schieber abgesperrt wird.

Dampferzeuger

Der Dampferzeuger besteht aus dem Druckkörper, der Ausmauerung und der Be- stampfung, der Heizflächenreinigung, dem Flugstaubaustrag, dem Entspanner und der Probenahmestation, den groben und feinen Armaturen, dem Gerüst des Dampf- erzeugers sowie den sonstigen Ausrüstungen.

Zum Druckkörper gehören

• der Dampfdruckkörper mit der Trommel einschließlich der Trommeleinbauten und der Anschlussstutzen,

• den gasdichten Flossenrohr- oder Rohr-Steg-Rohrwänden mit Sammler und Ver- teiler,

• den Verdampferschotten mit Sammler und Verteiler im Abgas,

• Messstellenanschlüsse am Ende des Economizers,

• Abwärmeleitung mit Dampf einschließlich der Rohrleitung und der Armaturen,

• Überhitzer und Einspritzkühlung, Dampfableitrohre aus der Trommel, Tragrohre für die Überhitzerheizflächen mit fluchtender Anordnung, Kühlfalle vor dem End- überhitzer,

• Berührungsüberhitzer mit Sammler und Verteiler,

• Panzerungen und Schutzschalen im Bereich der gasseitigen Umlenkung,

• Einspritzkühler vor dem Endüberhitzer mit Kühler,

• Kühlstrecke mit Mantelrohr und innerem Schutzrohr,

• Einspritzkopf und Düsen,

• Verbindungsleitungen und Halterungen,

• Regelarmaturen,

• Verbindungsleitungen,

• Gas-Gas-Luftvorwärmer,

• Economizer, Rohrschlangenpakete mit Sammler und Verteiler, Speisewasserein- trittssammler sowie Verbindungsleitungen, Anschluss an die Trommel.

Der Dampferzeuger kann in vertikaler oder horizontaler Bauweise mit einem oder mehreren Leerzügen ausgeführt werden.

Der Dampferzeuger soll mit natürlichem Wasserumlauf betrieben werden. Die Au- ßen- und Trennwände sowie die Verdampferbündel sollen in das Naturumlaufsystem integriert werden.

Die Seitenwände des Dampferzeugers werden als wasserführende Rohre in gasdichter Ausführung der Membranwand gebaut. Die Rohrwände im Bereich des Dampferzeu- gers werden miteinander direkt verschweißt, um vagabundierende Gasteilströme zu vermeiden.

Die Heizflächen werden mit breiter Rohrteilung und fluchtend angeordnet. Für die Kompensation von Abzehrungen durch Korrosion und Erosion an den Heizflächen werden zu den rechnerischen Wanddicken nach den Technischen Regeln für Dampf- erzeuger (TRD-Richtlinien) an gefährdeten Stellen – z.B. im Bereich der Umlenkungen der Heizflächenreinigung – Zuschläge vorgesehen. Auch können Panzerungen zur Erhöhung der Heizflächenstandzeiten vorgenommen werden.

Die Konvektionsheizflächen in den einzelnen Bündeln werden mit Zwischenräumen für Revisionen, Reinigung und Reparaturen unterteilt. Durch Schaltung der Heizflächen werden kritische Rohrwandtemperaturen vermieden.

Der gesamte Glührückstand der Kläschlammtrockensubstanz wird als Flugstaub mit dem Abgasstrom aus dem Feuerraum ausgetragen und dem Dampferzeuger zugeführt.

Durch Anordnung und Gestaltung der Heizflächen soll die Heizflächenverschmutzung minimiert werden.

Die Trommel wird über dem Verdampferkörper quer zur Längsachse angeordnet. Durch geringe Austrittsgeschwindigkeit des Sattdampfs wird sichergestellt, dass trockener Dampf in den Überhitzer gelangt. Der Überhitzer kann in zwei Stufen aufgeteilt und durch einen Einspritzkühler getrennt werden, damit die Frischdampftemperaturen konstant gehalten werden.

Ausmauerung und Bestampfung

In Abhängigkeit vom Feuerungs- und Dampferzeugerkonzept wird der erste Strah- lungszug bestampft und das Verdampfergitter und der Endüberhitzer mit feuerfestem Material ausgekleidet.

Die Anschweißstifte sollen mit ausreichender Länge ausgeführt werden, die Abstände der Stifte sollen insbesondere im geneigten Teil gering sein.

Das Verdampfungsgitter – Kühlfalle – und der Endüberhitzer können zur Erhöhung der Standzeiten mit einer Stampfmasse ausgekleidet werden.

Heizflächenreinigung

Zur Heizflächenreinigung mit Druckluft gehören Wandbläser, Lanzenschraubbläser und Drehrohrbläser:

• Lanzenschraubbläser, Konsole und Abdeckhaube, Bläserwagen mit Antrieb und Führung,

• Drehrohrbläser mit Gehäuse, Antrieb, Rohrspindel, Ventilen und Zuführung,

• Armaturen,

• Vorwärmsystem mit Rohren und Armaturen,

• Schaltschrank für Rußbläsersteuerung.

Zur Heizflächenreinigung mit mechanischer Klopfvorrichtung gehören:

• beidseitige mechanische Klopfvorrichtung zur Reinigung horizontaler Berüh- rungsheizflächen mit schallgedämmtem Gehäuse und Einstiegstüren,

• Antriebvorrichtungen.

Die Heizflächen werden abgasseitig durch Selbstreinigung mit Schwingungen oder durch mechanische Klopfvorrichtungen, Rußbläser oder eine Kombination dieser Verfahren gereinigt. Die Reinigungsintervalle werden in Abhängigkeit von der Reise- zeit und dem Verschmutzungsgrad der Heizflächen festgelegt und dürfen zusätzlichen Verschleiß der Heizflächen nicht begünstigen. Bei dampfbeaufschlagten Rußbläsern müssen die Rußbläserleitungen vorgewärmt werden.

Für manuelle Trockenreinigung der Heizflächen während der Revisionen werden Anschlüsse an den Staubtrichtern installiert, damit das abgereinigte Material direkt oder mit Fördereinrichtungen in Container oder Big Bags verladen werden kann. Die staubhaltige Umgebungsluft im Dampferzeuger wird mit einem Gebläse und einem Luftfilter in die Atmosphäre geleitet.

Flugstaubaustrag

Zum Flugstaubaustrag gehören

• der Flugstaubsammeltrichter des Dampferzeugers und Austragseinrichtung,

• der Trichterauslauf mit Absperrschieber, Reinigungsöffnung und Beprobungsöff- nung sowie eine Füllstandüberwachung,

• Fallschurren mit Halterungen,

• eine Zellenradschleuse mit Antrieb und Unterstützungskonstruktion.

Der Flugstaub wird bei der Durchströmung des Dampferzeugers bevorzugt im Bereich der Gasumlenkungen ausgetragen. Die Menge des im Dampferzeuger abgeschiedenen Staubs hängt hauptsächlich von der kontruktiven Gestaltung des Dampferzeugers ab.

Die Lagerungskapazität wird so bemessen, dass Störungen im Flugstaubtransport- system behoben werden können, ohne dass der Ofen abgefahren werden muss. Die Sammeltrichter sollen den störungsfreien Austrag des Flugstaubs begünstigen. Dafür werden die Seitenwände ausreichend geneigt ausgeführt. Zusätzliche Einrichtungen können den störungsfreien Flugstaubaustrag begünstigen. Die Trichterausläufe werden mit thermisch belastbaren und gasdichten Fallrohren, Absperrschiebern, Reinigungs- öffnungen, Beprobungsöffnungen und Zellenradschleusen ausgestattet. Der Füllstand wird überwacht.

Entspanner und Probenahmestation Zum Entspanner gehören

• ein Ablass- und Abschlämmentspanner mit Rohrleitungen und Armaturen,

• Druckreduziereinrichtungen, Einspritzkühlung und Regelung, Sicherheitsventil, Ausblasleitung über Dach, Brüdenkondenstor, Schalldämpfer, Manometer und Thermometer, Halterungen, Wärmedämmung.

• Probenahmestationen werden für die Beprobung von Speisewasser, Trommel- dampf und Überhitzerdampf mit Probenahmeleitungen, Kühlern, Kühlwasseran- schluss, Armaturen, Spüleinrichtungen, Halterung, Auffangwanne, Thermometer und Manometer ausgestattet.

Für die maximale Ablassmenge – Notablass der Trommel des Dampferzeugers – wird der Entspanner nach TRD ausgelegt. Für die Ausblaseleitung ist ein Brüdenkondensator mit Anschluss in den Zwischenkühlkreislauf vorzusehen, damit Schwadenbildungen über dem Dach des Dampferzeugers vermieden werden. Der Druck soll mit einem Dü- senstock mit Einbaublenden reduziert werden. Das Kondensat wird mit Wasser gekühlt.

Überprüft werden die Speisewasser-, Trommeldampf- und Überhitzerdampfqualität mit einer Probenahmestation.

Grobe und feine Armaturen Erstabsperrungen zum Druckkörper werden als Doppelabsperrung ausgeführt. Dazu gehören feine Armaturen der Speisewasserregelstation mit Speisewasserregelventil, Absperrschieber und -ventile, Rückschlagklappe, Bypass, Manometer und Thermo- meter, Entwässerungs- und Entlüftungsventile.

Feine Armaturen am Economizer und an der Trommel: Sicherheitsventile für die Trommel, Trommelablassventil mit Antrieb, Absperrventile für Trommelablass und Entsalzung, Wasserstandsanzeige.

Feine Armaturen am Überhitzer: Absperrschieber mit elektrischem Stellantrieb, Ent- lastungsventil mit Stellantrieb, Rückschlagklappe, Anfahrventil mit hydraulischem Stellantrieb, Absperr- und Sicherheitsventile, Entwässerungs- und Entlüftungsventile, Manometer und Thermometer, Anfahrventil und Sicherheitsventil am Endüberhitzer- ausritt.

Grobe Armaturen: Einstiegs-, Reinigungs- und Inspektionstüren in druckstoßfester Ausführung, Schautüren mit Schutzklappe und Sicherheitsgläsern in druckfester Ausführung.

Der Dampferzeuger wird mit Beobachtungs-, Reinigungs- und Einsteigetüren ausge- rüstet. Alle Bereiche des Dampferzeugers sollen gut zu beobachten und zu begehen sein.

Die Fenster und Beobachtungstüren sollen gefahrlos zu reinigen sein. Die Mindest- durchblicköffnung soll 150 x 150 mm betragen und mit hitzebeständigem Schutzglas ausgeführt werden. Die Verriegelungen werden gasdicht und druckstoßfest ausgeführt.

Armaturen sollen so angeordnet werden, dass sie leicht bedient und gewartet werden können.

Gerüst des Dampferzeugers Das Gerüst besteht aus

• dem Kesselgerüst in Profilstahlkonstruktion zur Aufnahme aller Lasten des Druck- körpers, des Sekundärstahlbaus, der Rohrleitungen mit Armaturen, der Neben- aggregate, der Bühnen und der Treppen,

• den Stutzen, Streben, Riegeln, der Verankerung der Stutzen und der Ankerkörbe,

• den Schwerbauanschlüssen mit den Konsolen.

Das Gerüst wird für die Aufnahme aller Lasten des Lieferumfangs sowie der Rohrlei- tungen und Armaturen, Kabelpritschen und Nebenaggregate ausgelegt. Die Kräfte des Gerüstes werden auf die Sohle des Dampferzeugers abgeleitet.

Sonstige Ausrüstung

Zur sonstigen Ausrüstung gehören

• die Messstellenanschlüsse,

• die Mauermuffen für Rußbläser, Einstiegs- und Reinigungstüren,

• die Halterungen für Dämmung und Ausmauerung,

• die Gerüste für die Heizflächenreinigung,

• die motorisch angetriebene Arbeitsbühne.

Für die Heizflächenreinigung während der Stillstandszeiten werden die Spezialgerüste den örtlichen Gegebenheiten angepasst. Heizflächen müssen von diesen Gerüsten aus ausgetauscht werden können.

Abgasentaschung und Ascheentsorgung Zur Abgasentaschung gehören

• ein Elektrofilter mit Abgasein- und -austrittshauben in Stahlblech, Leitbleche, be- gehbare Filterdecke mit Reinigungsklappen sowie die Unterstützungskonstruktion und Mannlöcher,

• ein Aschetrichter mit Elektrobeheizung, Lockerungseinrichtung, Reinigungs- und Einstiegstüren, Trichterabsperrschieber sowie Austrags- und Fördereinrichtungen,

• Elektrofilterausrüstung mit Sprühelektroden und Rahmenkonstruktion, Sprührah- men, Hochspannungsisolatoren und Klopfeinrichtungen,

• Spannungsumsetzanlage, Schalt- und Überwachungsgeräte mit Steuerschrank, Gleichrichtergerät, Hochspannungstrafo und Gleichrichter,

• Verkabelung sowie Elektro- und Leittechnik,

• Wärme und Schalldämmung,

• Treppen und Bühnen.

Im Elektrofilter wird die Asche aus den Abgasen abgeschieden.

Das Elektrofilter wird automatisch geregelt und mit Eingriffs- und Überwachungs- möglichkeiten ausgestattet.

Für die gleichmäßige Beaufschlagung und volle Nutzung der Filtereinbauten in allen Betriebszuständen werden die Gasanschlusshaube und die Filtereinbauten strömungs- freundlich ausgebildet; dies kann auch mit Leitblechen sichergestellt werden.

Der Aschesammeltrichter wird so dimensioniert und angeordnet, dass durch einen Ascherückstau Kurzschlüsse vermieden werden.

Die Ascheaustragsschnecke wird zur Reaktion auf Verstopfungen mit einem rever- sierbaren Antrieb ausgerüstet. Das pneumatische Fördersystem wird für die erhöhte Staubfracht während der Abreinigung der Elektroden ausgelegt.

Ascheentsorgung Zur Ascheentsorgung gehören

• Förderschnecken für den Transport der Asche aus dem Dampferzeuger, die aus dem Fördertrog mit Kühlwassermantel, Kühlwasserzulauf- und -ablaufstutzen, Schnecke, Kupplung und Getriebemotor, Einlauf- und Auslaufstutzen sowie War- tungsöffnungen bestehen,

• Förderschnecken für den Transport der Asche aus dem Elektrofilter mit Fördertrog, Schnecke, Getriebemotor, Einlauf- und Auslaufstutzen sowie Wartungsöffnungen,

• ein Aschevorlagebehälter, mit Unterstützungskonstruktion, Stutzen für Wärme- dämmung, Auflockerungseinrichtung, Füllstandsgrenzschalter, Ablaufrohr, Ab- sperrorgan, Verdrängungsluftleitung im Vorlagebehälter,

• ein pneumatischer Druckgefäß-Förderer, mit Unterstützungskonstruktion, Wär- medämmung, Füllstandsgrenzschalter, Anschlussstutzen für Manometer, In- spektionsöffnung, Ventilen, Druckluftanschlusseinrichtung, Entlüftungsleitung mit Absperrventil,

• das Rohrleitungssystem einschließlich der Förderleitungshalterungen, Bogenstü- cke, Armaturen,

• ein Aschesilo, mit Zulaufstutzen, Auflockerungsvorrichtung als Austragshilfe für die Asche, Ablaufstutzen, einer Reinigungstür, einer Notauslauföffnung, einer begehbaren Öffnung im Silodach, Aufsetzgewebefilter mit automatischer Druck- luftreinigung, Füllstandsanzeiger für maximale und minimale Anzeige, einem Füllstandsanzeiger für kontinuierliche Füllstandsmessung, Über- und Unterdruck- Sicherung, Unterstützungskonstruktion, dem Podest zur Reinigungstür, Treppen und Zwischenpodesten bis Oberkante Silo, einem Geländer auf dem Silodach,

• Rohrleitungen zur Ableitung der Siloabluft über Dach,

• eine Abzugseinrichtung mit Absperrschieber, Zellenradschleuse mit elektrischem Antrieb,

• ein Mischer zur Anfeuchtung der Asche mit Antriebsmotor, Wartungsöffnung, Ein- und Auslaufstutzen für Asche, Anschlussstutzen für Betriebswasser zur An- feuchtung der Asche,

• die Verladeeinrichtungen zur Befüllung der Fahrzeuge mit Asche.

Die Asche wird aus den Dampferzeugern mit thermisch belastbaren gasdichten und verschleißfesten Förderschnecken gefördert.

Die Asche aus dem Elektrofilter wird mit Schnecken ohne Wasserkühlung abgefördert.

Die Asche wird in den Vorlagebehälter und in den Druckgefäßförderer gefördert. Von dort wird sie pneumatisch in die Aschesilos transportiert.

Die Luft aus dem Druckgefäßförderer wird in den Vorlagebehälter zurückgeführt. Die überschüssige Förderluft aus der Befüllung des Vorlagebehälters wird in den Abgasstrom vor dem Elektrofilter eingebunden. Das Gewebefilter wird mit Druckluft rückgespült.

Vorlagebhälter und Druckgefäßförderer werden gedämmt, damit die Oberflächentem- peratur 55 °C nicht übersteigt.

Die Vorlagebehälter werden so dimensioniert, dass Schwankungen des Ascheanfalls ausgeglichen werden. Die Vorlagebehälter werden mit Füllstandsgrenzschaltern aus- gestattet, mit denen bei Erreichen eines vorgegebenen Maximalwertes der vorgeschal- tete Aschetransport automatisch abgeschaltet wird. Die Vorlagebehälter werden mit einer Auflockerungseinrichtung ausgestattet, damit die Asche ohne Störungen in den Druckgefäßförderer gefördert werden kann.

Verschleiß der Fördereinrichtungen durch abrasive Eigenschaften der trockenen Reststoffe wird durch konstruktive Maßnahmen und Auswahl geeigneter Werkstoffe entgegengewirkt. Reinigungs- und Inspektionsöffnungen werden an allen Förderein- richtungen vorgesehen; die einschlägigen Sicherheitsvorschriften werden beachtet.

Die Asche aus der Klärschlammverbrennung wird in Silos zwischengelagert. Die Silo- kapazität ist so zu bemessen, dass bei Volllastbetrieb die Asche während mindestens fünf Tagen zwischengelagert werden kann. Bei der Berechnung des Silovolumens wird auf Grundlage des Brennstoffdreiecks des Klärschlamms mit dem höchst möglichen Aschegehalt gerechnet. Bei der Silodimensionierung wird berücksichtigt, dass die Schüttdichte der Asche Schwankungen unterliegt. Das Silovolumen wird zur Sicherheit mit einer geringen mittleren Dichte berechnet; für die statische Berechnung wird eine hohe Schüttdichte angesetzt. Das nutzbare Silovolumen wird für eine Schüttdichte von 0,6 t/m3 ermittelt.

Das Silo wird als Stahlblechkonstruktion ausgeführt. Bei der Festlegung der Auslaufhöhe werden die Belademöglichkeiten der Fahrzeuge berücksichtigt. Der Auslaufkonus wird mit einem ausreichenden Gefälle und mit Austragshilfen ausgestattet, z.B. mit einer Auflockerungseinrichtung mit Druckluft; so kann die Asche störungsfrei ausgetragen werden. Das Silo wird mit einer Absperreinrichtung versehen. Öffnungen für Wartung und Reinigung werden insbesondere im Konusbereich angebracht.

Das Silo ist mit Füllstandsanzeigern für maximale und minimale Füllstandsanzeige sowie mit einem Füllstandsanzeiger für die kontinuierliche Füllstandsmessung aus- zurüsten.

Die beim Befüllen der Silos verdrängte Luft wird in den Abgasstrom vor dem Gewe- befilter eingebunden.

Der Austrag aus dem Silo wird für trockene und angefeuchtete Asche ausgelegt.

Zur Anfeuchtung der Asche wird ein Mischer benötigt – Pflugscharmischer oder Mischschnecken – mit ausreichendem Arbeitsvolumen, mit dem die Asche intensiv durchmischt werden kann. Der Feuchtegehalt wird in Abhängigkeit von der Struktur und Körnung der Asche eingestellt, damit die Asche staubfrei verladen werden kann. Für die Herstellung eines homogen durchfeuchteten Ascheprodukts wird die Wasserzufuhr mit einem Regelventil eingestellt. Während des Verladebetriebs soll die Produktqualität stetig kontrolliert werden.

Die gesamte Anlage muss vom Personal des Transportunternehmens vor Ort bedient werden können.

5. Ofen mit rotierender oder intern zirkulierender Wirbelschicht

Ein Sonderfall der stationären Wirbelschicht ist die rotierende oder intern zirkulierende Wirbelschicht [84, 100, 112], in der die Zwangszirkulation (Rotation) des Bettes die Feststoffvermischung verbessert. Das Prinzip ist in Bild 26 dargestellt.

Bild 26:

Prinzip der rotierenden Wir- belschicht

Quelle: Rompel, H. D.; Kitzerow, H. G.:

Rotierende Wirbelschichtverbrennung.

In: Thomé-Kozmiensky, K. J. (Hrsg.):

Müllverbrennung und Umwelt 5. Berlin:

EF-Verlag für Energie- und Umwelt- technik GmbH, 1989, S. 112

Sand- ventil Abgas zum Kessel

Sand- silo

Bett- brenner

Sieb- anlage

Sekundär- luftdüsen 2

Abfalleintrag Waste Feeder

Kühlschnecke Primärluft Rezirkulationsgas Sekundär- luftdüsen 1

Deflektor- platte

Senkrecht- förderer

Band- förderer

Austragssystem

Bild 27: Aufbau eines Ofens mit rotierender Wirbelschicht – mit Nebenanlage

Quelle: Maierhofer, R.: Der Wirbelschichtofen in Wien zur Verbrennung von Ersatzbrennstoffen und Klärschlamm. In: Thomé- Kozmiensky, K. J. (Hrsg.): Ersatzbrennstoffe 3. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2003, S. 360

Asche/Bettmaterial Asche/Bettmaterial

Fluidisierungsluft Düsenboden Luftkammern

Einsatzstoff

Einsatzstoff Einsatzstoff

Deflektorplatte Deflektorplatte

Die Verbrennungskammer weist einen rechteckigen Querschnitt auf. Zwei Seitenwände des Reaktors sind oberhalb des in Richtung der Seitenwände geneigten Düsenbodens nach innen eingezogen und bilden annähernd parallel zum Boden geneigte Deflektor- platten, wodurch die Lage der Wirbelschicht definiert wird (Bild 27).

Zum besseren Verständnis sei auf die modellhafte räumliche Darstellung des Ofens von Selinger [122] hingewiesen (Bild 28).

Bild 28:

Modell eines Ofens mit rotieren- der Wirbelschicht

Quelle: Selinger, A.; Steiner, C.: Wir- belschichttechnik – Erfahrungen mit Abfällen aus der Industrie, Gewerbe und Haushalt – In: Thomé-Kozmiensky, K. J.;

Beckmann, M. (Hrsg.): Optimierung der Abfallverbrennung 3. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2006

Die Primärluft wird durch mehrere Luftkammern in den Reaktor geleitet, wobei die Strömungsgeschwindigkeit zum unteren Ende des Düsenbodens hin zunimmt, so dass dort das Bettmaterial nach oben gegen die Deflektorplatte getragen und im Bereich mäßiger Strömungsgeschwindigkeiten am höheren Ende des Düsenbodens umgelenkt wird. Damit wird das Wirbelbett in annähernd elliptische Bahnen zwangsorientiert. Die Wirbelschicht besteht daher aus zwei gegenläufig rotierenden Walzen. Die Bettrotation kann durch Eindüsen von Sekundärluft unterhalb der Deflektorplatte und gegenüber der Einschnürung unterstützt werden.

Im Unterschied zur üblichen stationären Wirbelschichtfeuerung wird also zusätzlich zur vertikalen eine horizontale Fluidisierungskomponente gebildet, wodurch Ver- brennungsgut und Betttemperatur vergleichmäßigt werden. Der Austrag der nicht

flugfähigen, unbrennbaren Bestandteile wird durch den schrägen Düsenboden nach unten zum Austragsschacht hin unterstützt. Der Ascheaustragsschacht mündet ober- halb einer wassergekühlten Austragsschnecke, mit der die Asche kontinuierlich oder intermittierend abgezogen wird. Sie wird klassiert, der Feinanteil wird dem Reaktor wieder zugeführt.

Die Wirbelbetttemperatur liegt bei etwa 850 °C. Die Temperatur und der Wärmeum- satz im Bett werden bei vorgegebenem Heizwert durch Rezirkulation der Abgase in den Primärluftkreis begrenzt. Dadurch wird das Sauerstoffangebot vermindert, der Verbrennungsablauf wird dadurch zweistufig:

• Trocknung, Ent- und Vergasung sowie Teilverbrennung des Brennstoffs im Wir- belbett mit Primärluft,

• Ausbrand in der Nachreaktionszone unter Zugabe von Sekundär- und Tertiärluft.

Zusammengefasst ergeben sich folgende Eigenschaften der rotierenden Wirbelschicht- feuerung:

• Die Bettrotation unterstützt die Querverteilung des Brennstoffs im Reaktor.

• Hohe Wärmeübergangszahlen bewirken bei großen Wärmeübertragungsflächen die schnelle Aufheizung des Einsatzstoffs.

• Die niedrige Bettemperatur von etwa 800 °C verbessert die Einbindung saurer Schadstoffkomponenten (SO2, HCl, HF) im Bett.

• Gleichmäßige Temperaturverteilung im Wirbelbett wird erreicht durch

* Vermeidung kalter und heißer Stellen,

* Vermeidung von Zündnestern, Schwelzuständen und Sintereffekten.

• Die hohe Turbulenz und Abgasgeschwindigkeit im Kehlbereich über dem Wir- belbett (Steigerung der Strömungsgeschwindigkeit im Kehlbereich von 2,6 auf 5,4 Meter pro Sekunde, anschließend Reduzierung auf weniger als zwei Meter pro Sekunde im Freiraum) führt zu:

* hoher Verweilzeit,

* weitgehendem Ausbrand,

* Vermeidung der Überschreitung der Ascheerweichungspunkte und damit

* Vermeidung von Sintereffekten,

* Vermeidung der Verschmutzung von Kesselheizflächen.

• Gestufte Verbrennung durch Aufteilung der Verbrennungsluft in Primär- und Se- kundärluft und Rezirkulation gekühlter Abgase und damit

* gute Regelbarkeit,

* große Flexibilität,

Wirbelschicht- reaktor Schwing- siebGrobstoff- Austrag

Beschickungs- einrichtungAbfallbunkerAbhitze- kesselEconomiserElektrofilter Altkoks- SendegefäßAschesilo

Abwasserbehandlungs- anlage

Tröpfchen- abscheiderWärme- tauscherKatalytische Entstickung Reingas- kamin

Aktivkoks- FilterWärme- verschiebesystem 1 Primärluft- gebläseSekundärluft- gebläseSpeisewasser- pumpenRezirkulations- gebläseWäscher- pumpenSaugzug- gebläse

Wärme- verschiebesystem 2 Dampf Klärschlamm

Wäscher 1Wäscher 2 Bild 29:Wirbelschichtofenanlage (WSO 4) der Fernwärme Wien zur Verbrennung von Ersatzbrennstoffen und Klärschlamm Quelle: Maierhofer, R.: Der Wirbelschichtofen in Wien zur Verbrennung von Ersatzbrennstoffen und Klärschlamm. In: Thomé-Kozmiensky, K. J. (Hrsg.): Ersatzbrennstoffe 3. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2003, S. 367

* gute Bedingungen zur Erreichung geringer NOx-Werte,

* Toleranz gegenüber Schwankungen des Brennstoffs hinsichtlich Heizwert, Feuchte und Aschegehalt,

• keine beweglichen Teile im Hochtemperaturbereich,

• hohe Betriebssicherheit und Verfügbarkeit,

• Unterstützung des Austrags nicht brennbarer Bestandteile.

Die rotierende Wirbelschichttechnik wurde bisher realisiert in Madrid, in Wien [47, 65, 84] für die Verbrennung von Ersatzbrennstoff, Klärschlamm und Altkoks sowie in Frankfurt-Höchst für die Verbrennung von Ersatzbrennstoffen [75].

Das Schema der Gesamtanlage mit dem Wirbelschichtofen zur Verbrennung von Ersatzbrennstoffen und Klärschlamm in Wien ist in Bild 29 dargestellt.

Hinweise zum Einsatz des Verfahren

Die Öfen mit rotierender Wirbelschicht wurden für weite Heizwertbereiche ausgelegt.

Der Reaktor muss sowohl im Wirbelbett als auch im Bereich des Freibords gekühlt werden. Hierfür wird kaltes Abgas nach dem Dampferzeuger abgezogen und zum Ofen rückgeführt [87].

In den Ofen können zwar Brennstoffe mit einem weiten Kornspektrum – etwa dreißig bis dreihundert Millimeter – eingetragen und auch aus dem Ofen ausgetragen werden, sie werden jedoch nicht aufgewirbelt und daher unverbrannt wieder ausgetragen. Daher empfiehlt Piechura [87], die Stückgröße zu beschränken.

Eine einfache Aufbereitung, wie sie in Madrid praktiziert wird, sollte nur angewandt werden, wenn unbehandelter Restabfall angeliefert wird. Dies ist z.B. in der Anlage in Frankfurt/Main nicht der Fall [75]. Zusätzlich sei hier auf den Beitrag von Lorbach hingewiesen [158].

6. Ofen mit zirkulierender Wirbelschicht

Für die Verwertung von Ersatzbrennstoffen und Biomassen wird – sofern keine Rost- feuerung eingesetzt wird – das Verfahren der zirkulierenden Wirbelschicht angewandt [2, 8, 15, 39, 51, 54, 87, 95, 118, 119, 148].

Die zirkulierende Wirbelschicht (Bild 30) wird seit vielen Jahren sowohl für heiz- wertreiche als auch für minderwertige Kohlen in Kraftwerken eingesetzt. Die größte Anlage mit einer Leistung von etwa 1.000 MWth wurde in 2009 in Polen für die Koh- leverbrennung fertiggestellt [157].

Das Verfahren wurde an die Eigenschaften von Ersatzbrennstoffen und an die Forde- rungen des Bundes-Immissionsschutzgesetzes angepasst. Für unterschiedliche Abfälle wurde Anlagen mit Leistungen bis etwa 110 MWth realisiert. Bis zu einer Leistung von 240 MWth sind sie kommerziell projektiert [87].

Das Brenngut wird pneumatisch in die Wirbelkammer gefördert, in der es vom aufstei- genden Flugstrom in den Reaktor gerissen wird. Die ausgebrannte Asche wird durch den Kopf des Reaktors in den Rückführzyklon des Reaktors gefördert, in dem sie zum großen Teil aus dem Abgastrom getrennt wird.

Durch einen Tauchtopf und einen Fließbettkühler wird die abgetrennte Asche in die Wirbelschicht rückgeführt.

Die durch den offenen Düsenboden zugeführte Primärluft fluidisiert die heiße Asche, die dank der starken Turbulenzen intensiv mit dem eingetragenen Brenngut gemischt wird. Dies führt zu seiner raschen Trocknung und Vergasung.

In der im oberen Teil des Reaktors befindlichen Sekundärverbrennungszone wird ge- stufte Sekundärluft zugeführt, wodurch das Brenngas bei kontrollierten Temperaturen NOx-arm verbrannt wird.

Ein Teil des Aschestroms wird mit einem als Regelorgan wirkenden Nadelventil – dem Spieß – aus dem Tauchtopf abgezogen und in den Fließbettkühler geführt (Bild 31).

Kalk- stein Sand/

Bettasche

Bettasche

Umge- bungsluft Wirbelschicht-

ofen

Zyklon

Spieß

Flugasche Dampf Tauchtopf

Fließbettkühler Primärluft

Sekundärluft Trommel

Nachbrenn- kammer

Econo- miser Strah-

lungs-

zug Horizontalzug

zur Abgas- reinigung

Kessel- speise- wasser

Verd. Ü 3 Ü 4 Abfall

Ü 1/1 Ü 1/2 Ü 2 Verd.

Abfall

Bild 30: Prinzip des zirkulierenden Wirbelschichtreaktors

Quelle: Piechura, H.: Wirbelschichtverbrennung und Anforderungen an den Ersatzbrennstoff. In: Thomé-Kozmiensky, K. J.

(Hrsg.): Ersatzbrennstoffe 3. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2003, S. 388

Mit dem Spieß wird der durch den Aschekühler geleitete Teilstrom der Asche in Ab- hängigkeit vom Lastpunkt sowie vom Durchsatz und vom Heizwert des Brennstoffs geregelt. Damit wird die Temperatur in der Brennkammer konstant gehalten.

Mit rezirkuliertem Abgas kann der Prozess bei Änderung der Brennstoffqualität zu- sätzlich geregelt werden.

Der Fließbettkühler ist als horizontaler Wirbelbettförderer konstruiert, in dem Ver- dampfer- und Überhitzerbündel angeordnet sind. Diese Heizflächen sind in den Wasser-Dampf-Kreislauf des Dampferzeugers integriert.

Durch die Anordnung des Endüberhitzers im Fließbettkühler – also nicht im Abgas- strom – wird das Risiko der Hochtemperaturkorrosion vermindert.

Durch die fortwährende Rezirkulation und die dadurch bewirkte Reibung zwischen den Aschepartikeln wird die Korngröße so weit reduziert, dass sie schließlich den Rückführzyklon mit dem Abgasstrom passieren und ausgetragen werden.

Grobe Teile werden durch den offenen Düsenboden ausgetragen und mit gekühlten Förderschnecken aus dem Reaktor gefördert.

Zirkulierende Wirbelschichtsysteme werden oberhalb des Austragspunktes betrieben, d.h. die Wirbelschicht dehnt sich über die gesamte Reaktorhöhe aus. Das weitgehend ausgebrannte Material wird mit dem Gasstrom aus dem Reaktor ausgetragen. Hohe Bild 31: Prinzipdarstellung des als Spieß bezeichneten Regelorgans für die Rückführung der Asche; der Spieß dient dazu, die im Zyklon abgeschiedene Asche entweder in den Fließbettkühler zu leiten, wo die Asche natürlich abgekühlt wird und von da aus zu- rück in die Wirbelkammer; in der Regel kann mit einem weiteren Spieß Asche in einen Wirbelschicht-Aschekühler zur Abkühlung und Ausschleusung geleitet werden

Quelle: Piechura, H.: Wirbelschichtverbrennungsanlagen und Anforderungen an den Ersatzbrennstoff. In: Thomé-Kozmiensky, K. J. (Hrsg.): Ersatzbrennstoffe 3. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2003, S. 379-402

linearer Stellantrieb

wassergekühlte Düsenlanze mit Düsenspitze Aschefluss-

richtung

keramischer Düsenstein

wassergekühlter Tauchtopf

250

300 120 215

350340 470

2.850 100

17 • 60 = 1.020640 100 280

5 20

1.100 515 380 300

300

35 ° 548

40 ° 45°

546 1751.031L I 1609

Anströmgeschwindigkeiten von etwa sechs Metern pro Sekunde und die durch den Materialumlauf bewirkte längere Verweilzeit des Brennstoffs im Reaktor führen zu gutem Stoffdurchsatz und Ausbrand. Der aus dem Reaktor ausgetragene Feststoff wird in einem baulich mit dem Wirbelschichtreaktor verbundenen Zyklon abgeschieden und teilweise rezirkuliert (Bild 30).

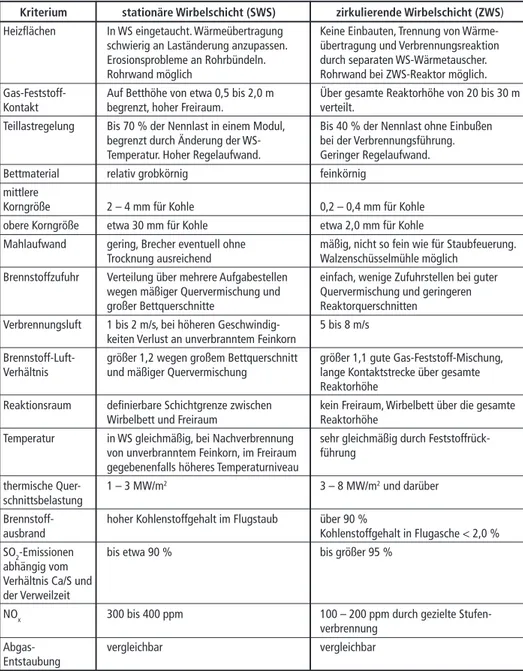

Tabelle 2: Gegenüberstellung der Merkmale stationäre und zirkulierende Wirbelschicht Kriterium stationäre Wirbelschicht (SWS) zirkulierende Wirbelschicht (ZWS) Heizflächen In WS eingetaucht. Wärmeübertragung Keine Einbauten, Trennung von Wärme- schwierig an Laständerung anzupassen. übertragung und Verbrennungsreaktion Erosionsprobleme an Rohrbündeln. durch separaten WS-Wärmetauscher.

Rohrwand möglich Rohrwand bei ZWS-Reaktor möglich.

Gas-Feststoff- Auf Betthöhe von etwa 0,5 bis 2,0 m Über gesamte Reaktorhöhe von 20 bis 30 m Kontakt begrenzt, hoher Freiraum. verteilt.

Teillastregelung Bis 70 % der Nennlast in einem Modul, Bis 40 % der Nennlast ohne Einbußen begrenzt durch Änderung der WS- bei der Verbrennungsführung.

Temperatur. Hoher Regelaufwand. Geringer Regelaufwand.

Bettmaterial relativ grobkörnig feinkörnig

mittlere

Korngröße 2 – 4 mm für Kohle 0,2 – 0,4 mm für Kohle

obere Korngröße etwa 30 mm für Kohle etwa 2,0 mm für Kohle

Mahlaufwand gering, Brecher eventuell ohne mäßig, nicht so fein wie für Staubfeuerung.

Trocknung ausreichend Walzenschüsselmühle möglich Brennstoffzufuhr Verteilung über mehrere Aufgabestellen einfach, wenige Zufuhrstellen bei guter

wegen mäßiger Quervermischung und Quervermischung und geringeren großer Bettquerschnitte Reaktorquerschnitten

Verbrennungsluft 1 bis 2 m/s, bei höheren Geschwindig- 5 bis 8 m/s keiten Verlust an unverbranntem Feinkorn

Brennstoff-Luft- größer 1,2 wegen großem Bettquerschnitt größer 1,1 gute Gas-Feststoff-Mischung, Verhältnis und mäßiger Quervermischung lange Kontaktstrecke über gesamte

Reaktorhöhe

Reaktionsraum definierbare Schichtgrenze zwischen kein Freiraum, Wirbelbett über die gesamte Wirbelbett und Freiraum Reaktorhöhe

Temperatur in WS gleichmäßig, bei Nachverbrennung sehr gleichmäßig durch Feststoffrück- von unverbranntem Feinkorn, im Freiraum führung

gegebenenfalls höheres Temperaturniveau

thermische Quer- 1 – 3 MW/m2 3 – 8 MW/m2 und darüber schnittsbelastung

Brennstoff- hoher Kohlenstoffgehalt im Flugstaub über 90 %

ausbrand Kohlenstoffgehalt in Flugasche < 2,0 %

SO2-Emissionen bis etwa 90 % bis größer 95 %

abhängig vom Verhältnis Ca/S und der Verweilzeit

NOx 300 bis 400 ppm 100 – 200 ppm durch gezielte Stufen-

verbrennung

Abgas- vergleichbar vergleichbar

Entstaubung

Quelle: Thomé-Kozmiensky, K. J.: Das System der Abfallverbrennung. In: Thomé-Kozmiensky, K. J.; Beckmann, M.: Optimierung der Abfallverbrennung 3. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2006, S. 83

Bild 32: Übersicht über die Wirbelschichtverbrennungsanlage für Ersatzbrennstoffe in Neumünster Quelle: Gerdes, R.; Offenbacher, E.:Verbrennung von Ersatzbrennstoffen in der zirkulierenden Wirbelschicht. In: Thomé-Kozmiensky, K. J.; Beckmann, M.: (Hrsg.): Energie aus Abfall Band 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2006, S. 549

Abluft EBS-An- lieferung

Econo- miser

Kohle- mühle Kohle

Kalk- stein

Sand

Bett- asche

zur Dampfturbine Druckreduzierstation

Niederdruck- Dampf Speisewassertank

Kondensat Zyklon Ersatzbrennstoff-SiloZündbrenner Primär- luftgebläse Rezirkulations- gasgebläse

Dosier- bunker LuftLuft Luft

Luft Luft Luft Luft Abluft Kessel- haus Abluft EBS-Silo

Brenn- kammer Bett- material- kühler

Strah- lungs- zug Verdampfer

Kesseltrommel Bettasche- siloFlugasche- silo

Abgas

Stein- kohle Sekundär- luft Primärluft Rezir-

kula- tions- gas

Gebläse

Rezirkulations- gas

Siphon

Multi- zyklon

Harn- sto

ff

Bild 33:Verbrennungsanlage für Verpackungsabfälle, Abfälle aus der Altpapierverwertung, Klärschlamm und für Altholz mit zirkulierender Wirbelschicht in der Viskosefabrik der Lenzing AG Quelle: Anderl, H.; Kaufmann, K.: Thermische Verwertung von Abfallstoffen in der Wirbelschicht – 110 MW Reststoffverwertungsanlage RV-Lenzing, Österreich. In: Thomé-Kozmiensky, K. J. (Hrsg.): Ersatzbrennstoffe 2. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2002, S. 177

KalksteinSand Dosier- bunker Klär- schlamm

Stein- kohle

Rohrketten- förderer

Rest- stoff- silo Asche- silo Frisch- luft

Speise- wasser

Abgas zum Gewebefilter

Multizyklon

Luft Gas Viskose- fase

r- Abluft

Rechen- gut- Absaugluft Rezirkulationsgas nach Gewebefilter

Bettmat.-Silo

Aschesilo

Dosier- bunkerDosier- bunker

Dosier- bunker

Leichtfraktion Vorlagebunker 1 Leichtfraktion Vorlagebunker 2Packstoffe Siebüberlauf

Rejekte Altholz

Packstoffe Siebüberlauf

Rejekte Altholz

Bettmat.

Start- brenner Bett- lanze

Frischdampf- schiene

Spieß

ECO 1/1 ECO 1/2 ECO 1/3 ECO 2

In der Brennkammer nimmt die Partikeldichte vom Anströmboden zum Austrag hin ab. Durch Veränderung der Partikeldichte kann der Wärmeinhalt des Wirbelbettes ge- regelt werden, d.h. die Regelung reagiert auf Heizwertschwankungen ohne Veränderung des Luftüberschusses. Weiterhin kann aufgrund der höheren Gasgeschwindigkeit die thermische Querschnittsbelastung bis auf etwa 6 MW/m2 Wirbelbodenfläche gestei- gert werden. Im Unterschied zur stationären Wirbelschicht wird für die zirkulierende Wirbelschicht jedoch ein weitgehend definiertes Korngrößenspektrum benötigt, wo- durch der Aufbereitungsaufwand hoch ist. Weitere Unterscheidungsmerkmale zwischen der stationären und der zirkulierenden Wirbelschicht sind in Tabelle 2 dargestellt.

Verbrennungsanlagen mit zirkulierender Wirbelschicht wurden in zahlreichen Anla- gen in Deutschland und Österreich realisiert. In Bild 32 ist die Ersatzbrennstoffver- brennungsanlage in Neumünster [39] und in Bild 33 die Verbrennungsanlage in der Viskosefabrik in Lenzing [2] dargestellt.

Hinweise zum Einsatz des Verfahrens

Die zirkulierende Wirbelschicht weist ähnliche Merkmale auf wie die rotierende Wir- belschicht. Jedoch sind die Anforderungen an die Brennstoffaufbereitung höher. Das Heizwertband ist wegen der möglichen direkten internen Kühlung der rückgeführten Asche breiter als bei der rotierenden Wirbelschicht.

Der Druckverlust in der Wirbelkammer ist höher. Damit verbunden ist ein höherer Energieaufwand. Auch ist die Technik komplexer als bei der rotierenden Wirbelschicht.

Daher eignet sich die zirkulierende Wirbelschichttechnik nicht für kleine Durchsätze.

Mit großen Anlagen werden die spezifischen Investitionskosten reduziert.

Kann das Brenngut mit vertretbarem Aufwand aufbereitet werden, ist das Verfahren mit zirkulierender Wirbelschicht vorzuziehen [87].

7. Hinweise zum Düsenboden

Eine häufig problematische Komponente bei Wirbelschichtöfen ist die Gestaltung des Düsenbodens. Betriebsprobleme können z.B. durch Drähte (Bild 34), bei < 850 °C schmelzende Metallbestandteile und Eisenschrott im Materialeintrag (Bild 35) verur- sacht werden. Dies kann insbesondere bei geschlossenen Düsenböden (Bilder 36 und 37) zu Problemen führen.

Ein Teil der Probleme kann mit offenen Düsenböden (Bilder 38 und 39) gelöst werden.

Am Kopf geschlossene Düsen (Bild 40) mit seitlichem Luftaustritt sind unempfindlich gegen tropfende Metallschmelzen.

Bild 34:

Betriebsprobleme infolge von Fremdkörpern (Drähten) im Brennstoff am Düsenboden einer reststoffbefeuerten Wir- belschichtanlage

Quelle: Brandstetter, G.: Die AE&E- Konzepte für Wirbelschichtfeuerungen.

Firmenunterlagen

Bild 35:

Eisenschrott im Materialaus- trag eines Wirbelschichtofens (WSO 4)

Quelle: Maierhofer, R.: Der Wirbel- schichtofen in Wien zur Verbrennung von Ersatzbrennstoffen und Klärschlamm.

In: Thomé-Kozmiensky, K. J. (Hrsg.):

Ersatzbrennstoffe 3. Neuruppin: TK Ver- lag Karl Thomé-Kozmiensky, 2003, nicht veröffentlicht

Bild 36:

Geschlossener Düsenboden einer konventionellen zirkulie- renden Wirbelschicht während der Revision

Quelle: Brandstetter, G.: Die AE&E- Konzepte für Wirbelschichtfeuerungen.

Firmenunterlagen

Bild 37: Düsenboden mit seitlich angeord- neten Fallschächten und Deflektorplatten im Wirbelschichtofen 4 der Fernwärme Wien

Quelle: Maierhofer, R.: Der Wirbelschichtofen in Wien zur Verbrennung von Ersatzbrennstoffen und Klärschlamm.

In: Thomé-Kozmiensky, K. J. (Hrsg.): Ersatzbrennstoffe 3.

Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2003, S. 359

Bild 38: Offener Düsenboden mir Pilzdüsen in stationären Wirbelschichtöfen von AE&E in der Klärschlammverbrennungsanlage VERA der Freien und Hansestadt Hamburg

Quelle: Austrian Energy & Environment

Bild 39:

Offener Düsenboden (ausgführt mit verhedde- rungsfreien Balkendüsen) einer mit Reststoff befeuerten zirkulierenden Wirbelschichtanlage

Quelle: Brandstetter, G.: Die AE&E-Konzepte für Wirbel- schichtfeuerungen. Firmenunterlagen

Bild 40:

Ringspaltdüse für Wirbelschichtöfen – Entwick- lung des Fraunhofer Instituts Umwelt-, Sicher- heits-, Energietechnik UMSICHT

Quelle: Fraunhofer Institut Umwelt-, Sicherheits-, Ener- gietechnik UMSICHT. http://www.umsicht.fraunhofer.de/

geschaeftsfelder/geschaeftsfeld/downloads/1182161411.pdf

8. Emissionen aus der Wirbelschichtverbrennung

Die bei der Verbrennung von Abfallreststoffen in der Wirbelschicht freigesetzten Schadstoffe werden mit dem Abgas, auf dem Feststoffpfad oder bei nachgeschalteten nassen Abgasbehandlungsverfahren mit dem Abwasser aus der Abgasreinigung emit- tiert. Quantität und Qualität der Abgase sind vom Schadstoffgehalt des Brennstoffs, der Art der Brennstoffaufgabe, der Feuerraumgeometrie, dem Reaktionsverhalten und der Feuerungsführung im Reaktor sowie vom Abgasreinigungsverfahren abhängig.

Am meisten werden die Emissionen aus dem Reaktor durch den Schadstoffeintrag durch den Brennstoff bestimmt, die bei der üblichen heterogenen Zusammensetzung der eingesetzten Abfälle nur ungefähr quantifiziert werden können.

Die Bauart des Wirbelschichtreaktors bestimmt die feuerungsabhängigen Emissionen, wie Kohlenmonoxid, organische Verbindungen und zum Teil Stickoxide sowie Fest- stoffe, wie Flugasche und Ruß. Die abgestufte Verteilung von Verbrennungsluftzufuhr durch die Düsen im unteren Bereich des Reaktors und über die Reaktorhöhe bietet Re- gelungsmöglichkeiten für die Optimierung der Verbrennungsführung, so dass auch bei geringem Luftüberschuss eine weitgehend vollständige Verbrennung aufrechterhalten, ein geringes Abgasvolumen erzeugt und der Flugstaubaustrag gemindert werden kann.

Der Kohlenmonoxidgehalt des Abgases gilt als Indikator für die Vollständigkeit der Verbrennung. Bei der Wirbelschichtfeuerung kann dieser Schadstoffanteil auch bei einer niedrigen Luftverhältniszahl durch gestufte Zufuhr von Sekundärluft vermindert werden.

Schwefeloxide können direkt in der Wirbelschicht durch Zugabe von Kalkstein gebun- den werden. Das Einbindungsverhalten ist von verschiedenen Parametern abhängig, z.B. von den Temperaturen im Wirbelbett und im Freiraum sowie vom Calcium- Schwefel-Verhältnis.

Die im Brennstoff enthaltenen Halogene Chlor und Fluor werden bei den vorherr- schenden Verbrennungstemperaturen nahezu vollständig freigesetzt. Einbindungs- möglichkeiten bestehen theoretisch durch Kalksteinzugabe in das Wirbelbett; die optimalen Temperaturen zur Einbindung von Chlor und Fluor liegen jedoch bei 300 °C; die Verbrennungstemperaturen in der Wirbelschicht liegen höher, so dass mit dieser Maßnahme nur geringere Einbindungsraten erzielt werden können.

Die Schwermetalle verteilen sich auf den Abgasstrom und auf die Bettasche. Im Un- terschied zur Rostfeuerung ist ein relativ hoher Flugaschegehalt für Wirbelschichtfeu- erungssysteme charakteristisch. Die Schwermetallgehalte im Flugstaub sind von der Temperatur im Reaktor abhängig.

Die Emissionen des Feststoffpfades verteilen sich auf die Stoffströme

• Bettasche,

• Flugasche,

• Rückstände aus der Vorbehandlung.

Die mit dem Abgas aus dem Reaktor ausgetragene Flugasche ist feinkörniger als die Bettasche. Ihr Schadstoffgehalt ändert sich in Abhängigkeit vom Zeitpunkt der Abkühlung der Abgase. Wird Flugasche vor der Abgasabkühlung abgetrennt, ist ihr Schadstoffgehalt dem der Bettasche vergleichbar. Bei Abkühlung der Abgase im Kes- sel kondensieren flüchtige Schwermetalle; auch kann es zur Neubildung organischer Verbindungen kommen, die vorwiegend an der Partikeloberfläche der Flugasche ad- sorbieren. Relevant ist hierbei insbesondere die Bildung von Dioxinen und Furanen bei Abkühlung des Abgases entsprechend der de-novo-Synthese. Die Zusammensetzung der bei der Abgasreinigung anfallenden Filterstäube ist unter anderem vom Abgasrei- nigungsverfahren abhängig.

Die Schadstoffgehalte im Rohgas der Wirbelschichtreaktoren unterscheiden sich qualitativ kaum von denen der Rostfeuerung. Es ist daher nicht erstaunlich, dass die Abgasreinigungssysteme keine prinzipiellen Unterschiede aufweisen.

9. Vergasung in Wirbelschichtreaktoren

In einigen Fällen werden Ersatzbrennstoffe und Biomassen auch in Wirbelschichtre- aktoren vergast. Als Vergasungsmedium dienen unterstöchiometrisch zugeführte Luft und Wasserdampf, der meist aus dem zu vergasenden Brennstoff stammt.

Bild 41: Wirbelschichtvergaser und Zyklonschmelzkammer – die Kernkomponenten des TwinRec-Verfahrens

Quelle: Selinger, A.; Steiner, C.: Wirbelschichttechnik – Erfahrungen mit Abfällen aus der Industrie, Gewerbe und Haushalt – In:

Thomé-Kozmiensky, K. J.; Beckmann, M. (Hrsg.): Optimierung der Abfallverbrennung 3. Neuruppin: TK Verlag Karl Thomé- Kozmiensky, 2006, S. 496