Institut für Metallurgie

- Werkstoffumformung –

Praktikumsskript

U2: Kaltwalzen Stand: 08.12.2015

Versuchsdatum: ______________________

Versuchszeit: ______________________

Betreuung: Dr.-Ing. Stephanie Duwe

Stephanie.Duwe@tu-clausthal.de

Inhaltsverzeichnis

i

Inhaltsverzeichnis

Inhaltsverzeichnis ... i

Abbildungsverzeichnis ... ii

1 Einleitung ... 1

2 Grundbegriffe und Definitionen ... 2

2.1 Mittlere Formänderungsfestigkeit ... 2

2.2 Gesetz der Volumenkonstanz ... 3

2.3 Fließkriterien ... 4

3 Grundlagen des Bandwalzens ... 5

3.1 Formänderungen ... 5

3.2 Kinematik des Walzspaltes ... 6

3.3 Werkstoffabhängige Größen ... 7

3.4 Statik im Walzspalt ... 8

4 Elastisches Verhalten des Walzgerüstes ... 10

5 Einfluss von Bandzügen beim Kaltwalzen ... 12

6 Einflussgrößen auf die Bandplanheit ... 15

7 Vom Warmband zum Kaltband ... 17

8 Glühbehandlung des kaltgewalzten Bandes... 18

9 Nachbehandlung ... 19

10 Literaturempfehlungen ... 19

11 Praktikum ... 20

1.1 Beizen: ... 20

1.2 Glühen: ... 20

Abbildungsverzeichnis

ii

Abbildungsverzeichnis

Abbildung 1-1: Einteilung der Walzverfahren nach DIN 8583 ... 1

Abbildung 2-1 Graphische Ermittlung der mittleren Formänderungsfestigkeit ... 2

Abbildung 2-2: Geometrieänderung durch Walzen bei Volumenkonstanz ... 3

Abbildung 3-1: Auftretende Größen im Walzspalt ... 6

Abbildung 3-2: Verknüpfung von FÄ-Festigkeit, FÄ, T und FÄ-Geschwindigkeit (schematisch) ... 7

Abbildung 3-3: Kräfte bei Walzbeginn ... 8

Abbildung 4-1: Federmodell für die Auffederung eines Quartogerüstes ... 10

Abbildung 4-2: Walzkraft-Banddicken-Schaubilder ... 11

Abbildung 5-1: Bandzugspannungen ... 12

Abbildung 5-2: Einfluss der Bandzüge auf die Druckverteilung über ld ... 14

Abbildung 6-1: Auswirkung unterschiedlicher Höhenänderungen... 15

Abbildung 6-2: Möglichkeiten zur Beeinflussung der Walzspaltform ... 16

Abbildung 7-1 Stofffluss in einem Kaltwalzwerk – Teil 1 ... 17

Abbildung 8-1: Stofffluss in einem Kaltwalzwerk - Teil 2 ... 18

Abbildung 11-1 EKD zur Einordnung der Glühtemperaturen ... 21

Einleitung

1

1 Einleitung

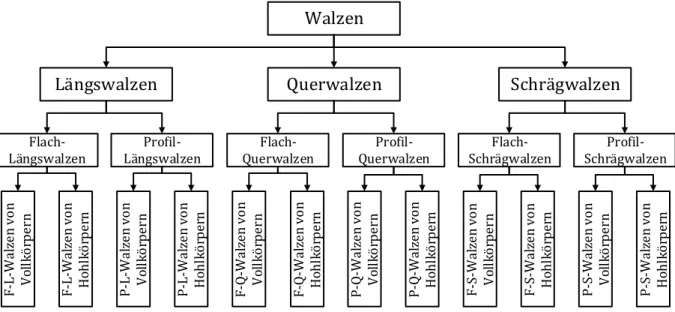

Das Walzen spielt bei der Verarbeitung der Metalle eine herausragende Rolle. Nahezu 90 % der schmelzmetallurgisch erzeugten Metalle werden durch Walzverfahren weiterverarbeitet. Abbil- dung 1-1 zeigt die Einteilung der Walzverfahren, wie sie nach DIN 8583 festgelegt ist. Nach der Kinematik unterscheidet man Längs-, Quer- und Schrägwalzen, nach der Walzengeometrie flach- und Profilwalzen und nach der Werksstückgeometrie das Walzen von Hohl- und Vollkörpern.

Walzen

F-L-Walzen von Vollkörpern F-L-Walzen von Hohlkörpern P-L-Walzen von Hohlkörpern

P-L-Walzen von Vollkörpern F-Q-Walzen von Hohlkörpern

F-Q-Walzen von Vollkörpern P-Q-Walzen von Vollkörpern P-Q-Walzen von Hohlkörpern F-S-Walzen von Hohlkörpern

F-S-Walzen von Vollkörpern P-S-Walzen von Hohlkörpern

P-S-Walzen von Vollkörpern

Längswalzen Querwalzen Schrägwalzen

Flach- Längswalzen

Profil- Längswalzen

Flach- Querwalzen

Profil- Querwalzen

Flach- Schrägwalzen

Profil- Schrägwalzen

Abbildung 1-1: Einteilung der Walzverfahren nach DIN 8583

Im Rahmen dieses Versuches soll das Kaltwalzen von Band behandelt werden. Während das Warmwalzen, neben der Einstellung bestimmter Werkstoffeigenschaften, vorwiegend dazu dient, die Gussstruktur zu beseitigen und das Material mit geringen Umformkräften auf Halbzeug- oder Fertigproduktabmessungen zu bringen, ist das Kaltwalzen ein Verfahren, bei dem es auf die Ein- stellung definierter Eigenschaften, hohe Maßgenauigkeit und gute Oberflächengüte ankommt.

Grundbegriffe und Definitionen

2

2 Grundbegriffe und Definitionen 2.1 Mittlere Formänderungsfestigkeit

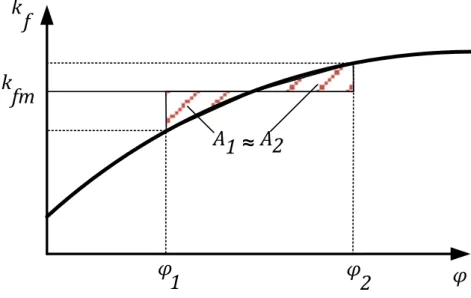

In einigen plastomechanischen Berechnungen wird zur Vereinfachung nicht der funktionelle Zu- sammenhang der zwischen Formänderungsfestigkeit und der log. Formänderung eingesetzt, son- dern ein Mittelwert der Formänderungsfestigkeit. Diese ergibt sich aus Gleichung 2-1.

𝑘𝑓𝑚 = 1

𝜑1− 𝜑2∙ ∫ 𝑘𝑓∙ d𝜑

𝜑2

𝜑1

(2-1) Alternativ kann der Mittelwert auch graphisch ermittelt werden. Siehe Abbildung 2-1.

φ φ

1 2 φ

k f

k fm

A1 A2

Abbildung 2-1 Graphische Ermittlung der mittleren Formänderungsfestigkeit

Grundbegriffe und Definitionen

3

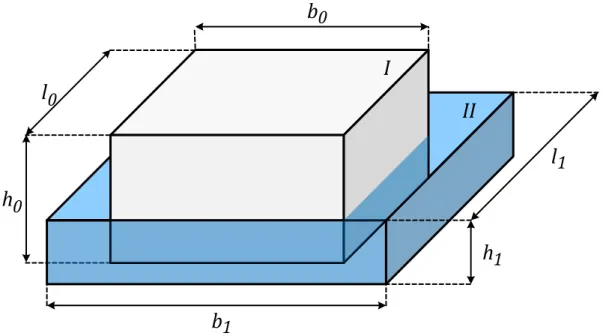

2.2 Gesetz der Volumenkonstanz

Im Allgemeinen kann man voraussetzen, dass sich metallische Werkstoffe inkompressibel verhalten, d.h. dass bei plastischer Formänderung wohl eine Gestaltänderung, aber keine Vo- lumenänderung auftritt. Ein Volumenelement der Breite b0 Länge l0 und der Höhe h0 geht da- her in einen Quader gleichen Volumens mit den Maßen b1, l1, h1 über. Dieses Prinzip ist in Abbildung 2-2 bzw. Gleichung 2-2 dargestellt.

b

l

h

0

0

0

b

1l

1h

1II I

Abbildung 2-2: Geometrieänderung durch Walzen bei Volumenkonstanz

𝑉0= ℎ0∙ 𝑏0∙ 𝑙0 = ℎ1∙ 𝑏1∙ 𝑙1= 𝑉1 = 𝑘𝑜𝑛𝑠𝑡𝑎𝑛𝑡 (2-2) Durch Division durch 𝑉1 und Logarithmieren ergibt sich Gleichung 2-3:

ln (𝑉0

𝑉1) = ln (ℎ0∙ 𝑏0∙ 𝑙0

ℎ1∙ 𝑏1∙ 𝑙1) (2-3)

Und somit 2-4:

𝜔ℎ+ 𝜔𝑏+ 𝜔𝑙 = 0 (2-4)

Die Summe aller Formänderungen muss also immer gleich Null sein.

Grundbegriffe und Definitionen

4

2.3 Fließkriterien

Das Fließkriterium (auch Fließbedingung genannt) gibt an, wann der Werkstoff – genau: ein Punkt des Werkstoffes – plastisch wird, also seine Fließgrenze erreicht. Bei einachsiger Belastung kann die Fließgrenze noch direkt mit den Werten aus dem Zugversuch verglichen werden. Bei räumli- chen Spannungszuständen wird mit Modellen gearbeitet, die eine Übertragung der Ergebnisse bei einachsigem Spannungszustand auf beliebige Spannungszustände ermöglichen.

Die Fließbedingung nach Tresca ist in Gleichung 2-5 angegeben.

𝑘𝑓 = 𝜎max− 𝜎min (2-5)

Die Fließbedingung nach v. Mises ist in Gleichung 2-6 angegeben.

𝑘𝑓 = √1

2[(𝜎xx− 𝜎yy)2+ (𝜎yy− 𝜎zz)2+ (𝜎zz− 𝜎xx)2+ 3(𝜏𝑥𝑦2 + 𝜏𝑦𝑧2 + 𝜏𝑧𝑥2 )]

(2-6)

bzw.

𝑘𝑓 = √1

2[(𝜎1− 𝜎2)2+ (𝜎2− 𝜎3)2+ (𝜎3− 𝜎1)2]

(2-7)

für Hauptachsensysteme.

Grundlagen des Bandwalzens

5

3 Grundlagen des Bandwalzens 3.1 Formänderungen

Als Maß für die Formänderungen des Walzgutes bei einem Stich können zum einen bezogenen Abmessungsänderungen 𝜀ℎ, 𝜀𝑏 und 𝜀𝑙 herangezogen werden, zum anderen die log. Umform- grade 𝜑ℎ, 𝜑𝑏, 𝜑𝑙. Der Vergleichsumformgrad nach v. Mises lässt sich anhand Gleichung 3-1 berech- nen.

𝜑𝑣= √2

3∙ (𝜑ℎ2+ 𝜑𝑏2+ 𝜑𝑙2) (3-1)

Wird die Tresca’sche Theorie berücksichtigt, ergibt sich 3-2:

𝜑𝑣= 𝜑max∙ |𝜑ℎ| (3-2)

Bei ebener Formänderung (𝜑𝑏 = 0) ist der Vergleichsumformgrad nach v. Mises:

𝜑𝑣= 2

√3∙ |𝜑ℎ| = 1,15 ∙ |𝜑ℎ| (3-3)

Anhand der Bedingung bzgl. der Volumenkonstanz, kann Gleichung 3-4 hergeleitet werden. Aus dieser wiederum ergibt sich der Streckungsgrad beim Walzen zu Gleichung 3-5.

ℎ1∙ 𝑏1∙ 𝑙1

ℎ0∙ 𝑏0∙ 𝑙0= 1 (3-4)

𝜆

= 𝑙1 𝑙0 = 𝐴1𝐴0 (3-5)

Grundlagen des Bandwalzens

6

3.2 Kinematik des Walzspaltes

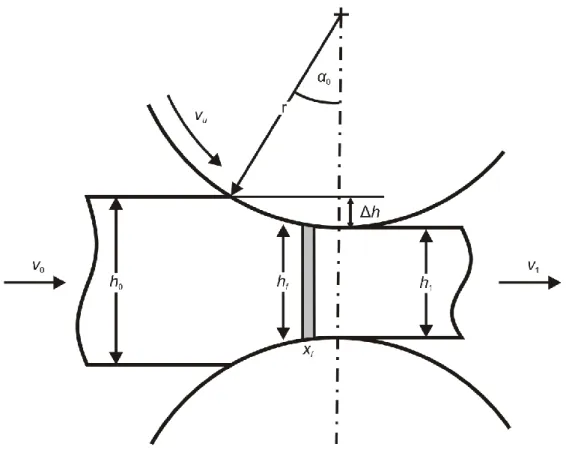

Die auftretenden Größen des Walzspaltes sind in Abbildung 3-1 dargestellt.

Abbildung 3-1: Auftretende Größen im Walzspalt

Aus der Volumenkonstanz folgt, dass der Volumenstrom an jeder Stelle x im Walzspalt gleich groß ist. Ausgedrückt durch die geometrischen Beziehungen und die Ein- und Austrittsgeschwindigkeit des Walzgutes ergibt sich für die Walzgutgeschwindigkeit Gleichung 3-6, vorausgesetzt es wird breitungsfreies Walzen angenommen.

𝑣(𝑥) = 𝑣0∙ ℎ0

ℎ(𝑥)= 𝑣1∙ ℎ1

ℎ(𝑥) (3-6)

Am Walzspalteintritt ist die Walzgutgeschwindigkeit geringer als die x-Komponente (vu · cos(α) ) der Walzengeschwindigkeit und am Austritt größer. Innerhalb des Walzspaltes gibt es eine Stelle xF, an der beide Geschwindigkeiten gleich groß sind. Sie wird Fließscheide genannt und teilt den Walzspalt in eine Nacheilzone und eine Voreilzone. Die Fließscheide stellt sich aufgrund der Ein- flussgrößen Reibung und Längskräfte auf das Walzgut ein und ist gekennzeichnet durch den ma- ximalen Walzdruck, durch (vrel = 0) und dadurch, dass die Reibkräfte zur Fließscheide gerichtet sind.

Grundlagen des Bandwalzens

7 Die Voreilung des Walzgutes, d.h. die Austrittsgeschwindigkeit bezogen auf die Walzenumfangs- geschwindigkeit berechnet sich gemäß der Gleichungen 3-7 bis 3-10 zu:

𝑣1≈ 𝑣𝑢· cos(𝛼𝑓) (3-7)

𝑣1∙ ℎ1≈ 𝑣𝑢∙ cos(𝛼𝑓) ∙ ℎ𝑓 (3-8)

𝑥1 =𝑣rel

𝑣𝑢 =𝑣1− 𝑣𝑢 𝑣𝑢 =𝑣1

𝑣𝑢− 1 > 0 (3-9)

𝑥𝑓 =ℎ𝑓

ℎ1− 1 (3-10)

Die Vorbestimmung der Voreilung ist z.B. notwendig, wenn die Drehzahlen an einer Contistraße (Walzgut befindet sich gleichzeitig in mehreren Walzgerüsten) aufeinander abgestimmt werden müssen.

3.3 Werkstoffabhängige Größen

Die Formänderungsfestigkeit ist die Spannung, die im einachsigen Spannungszustand notwendig ist, um bei dem augenblicklichen Umformgrad plastisches Fließen einzuleiten bzw. aufrecht zu erhalten.

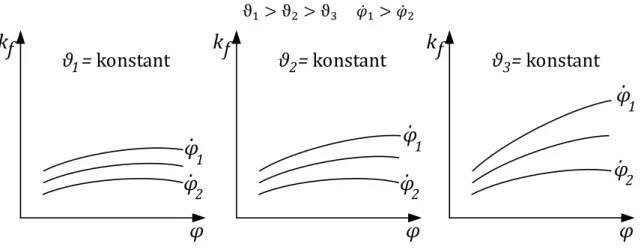

Beim Kaltwalzen ist kf abhängig vom Werkstoff und der Formänderung. Beim Warmwalzen kommt der Einfluss von Formänderungsgeschwindigkeit und Temperatur hinzu. Abbildung 3-1 zeigt schematisch die Abhängigkeit der Formänderungsfertigkeit von der Formänderung, der Temperatur und der Formänderungsgeschwindigkeit.

φ k f

φ φ . . ϑ = konstant

11 2

φ k f

φ φ .

. ϑ = konstant

21

2

φ k f

φ φ . . ϑ = konstant

31

2

Abbildung 3-2: Verknüpfung von FÄ-Festigkeit, FÄ, T und FÄ-Geschwindigkeit (schematisch)

Zusätzlich kommen jedoch der Einfluss des Umformverfahrens, die Geometrie, Reibungsanteile und Verluste zur Wirkung. Diese zusätzlichen Größen bilden mit kf zusammen den Formände- rungswiderstand kw = f(Geometrie, Reibung, usw.)

ϑ1 >ϑ2>ϑ3 𝜑̇1> 𝜑̇2

Grundlagen des Bandwalzens

8 Die kf-Werte für die einzelnen Umformschritte werden in Fließkurven ermittelt. Fließkurven wer- den im Zugversuch, Druckversuch, Zugversuch an vorverfestigten Band oder Draht, im Flachs- tauchversuch usw. ermittelt. Die jeweilige Fließspannung kf, aufgetragen über dem Umformgrad, ergibt die Fließkurve. Parameter können Temperatur und Formänderungsgeschwindigkeit sein.

3.4 Statik im Walzspalt

Für die Auslegung von Maschinen in der Umformtechnik ist es notwendig, dass der Kraft- und Arbeitsbedarf bestimmt werden kann, einmal um dem Konstrukteur Daten für die zu erwartende Belastung zu geben, zum anderen um die Anlagen im Betrieb vor Überlastung zu schützen.

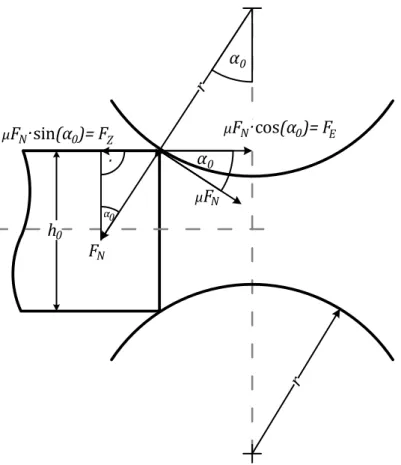

Einen wesentlichen Anteil an der Kraftentwicklung hat die Reibung im Walzspalt. Die Relativge- schwindigkeit beim Walzen wirkt sich in Form von Reibschubspannungen zwischen Walze und Walzgut aus. Unter der Annahme von Gleitreibung ändern diese Reibschubspannungen an der Fließscheide ihre Richtung. Zur Beschreibung der Reibung wird der Reibbeiwert μ im Sinne des Coulomb'schen Reibgesetzes eingeführt, der in diesem Fall nur eine Rechengröße bzw. einen Mit- telwert darstellt. Die Reibung beim Walzen ist notwendig, damit das Walzgut ohne äußere Kräfte in den Walzspalt eingezogen und durchgezogen wird. Diese Grenzbedingungen aufgrund der Rei- bung werden Greif- und Durchziehbedingung genannt. Abbildung 3-2 zeigt die Kraftverhältnisse im Walzspalt während des Greifens.

.

α0

α0

α0

h0 FN

μFN

μFN.

cos(α

0)= FEμFN.sin(α 0)= FZ

Abbildung 3-3: Kräfte bei Walzbeginn

9 Aufgrund der Reibung erzeugt die Normalkraft FN eine tangentiale Kraft, siehe Gleichung 3-11.

𝐹𝑇 = 𝜇 ∙ 𝐹𝑁 (3-11)

Damit das Walzgut in den Walzspalt eingezogen wird, müssen die einziehenden Kräfte größer sein als die ausstoßenden, so dass Gleichung 3-12 gilt.

𝐹𝐸= 𝜇 ∙ 𝐹𝑁∙ cos(𝛼0) > 𝐹𝑍 = 𝜇 ∙ 𝐹𝑁∙ sin(𝛼0) (3-12) Daraus lässt sich die Greifbedingung bestimmen:

𝜇 > tan 𝛼0 tan 𝛼0≈ 𝛼0≈ √∆ℎ

𝑟 (3-13)

Für die Bestimmung der Durchziehbedingung geht man von der vereinfachten Annahme aus, dass die Kräfte unter einem Winkel von 𝛼0

2 wirken. Um ein Durchziehen des Walzgutes noch zu ermög- lichen, gilt somit Gleichung 3-14.

𝜇 > tan𝛼0

2 (3-14)

Elastisches Verhalten des Walzgerüstes

10

4 Elastisches Verhalten des Walzgerüstes

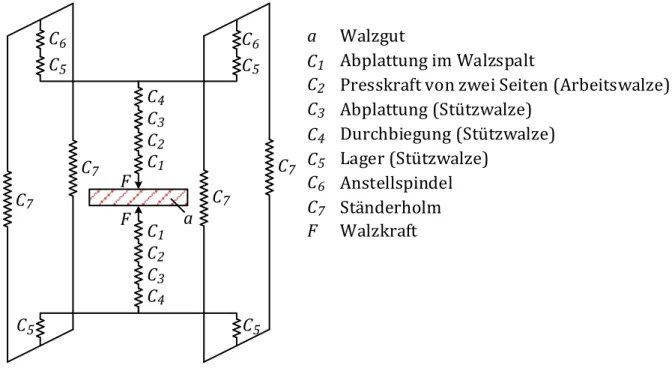

Um maßgenaue Produkte herstellen zu können, ist es notwendig, auch das elastische Verhalten des Walzgerüstes und das Zusammenspiel mit dem Walzgut zu berücksichtigen. Abbildung 4-1 zeigt das Federmodell eines Vierwalzengerüstes.

C6

C5

C6

C5

C4

C3

C2

C1

C1

C2

C3

C4

C7

C7

C7

C7

C5 C5

F

F a

C1

C2

C3

C4

C5

C6

C7

Presskraft von zwei Seiten (Arbeitswalze) Abplattung im Walzspalt

Abplattung (Stützwalze) Durchbiegung (Stützwalze) Lager (Stützwalze)

Anstellspindel Ständerholm Walzgut

aWalzkraft

FAbbildung 4-1: Federmodell für die Auffederung eines Quartogerüstes

Hierbei gilt Gleichung 4-1, mit 𝐶ges= Federkonstante des Gesamtsystems:

1

𝐶ges = 2 ∙ (1 𝐶1+ 1

𝐶2+ 1 𝐶3+ 1

𝐶4) + 1

4 ∙ 𝐶5+ 1

2 ∙ 𝐶6+ 1

4 ∙ 𝐶7 (4-1)

Die Austrittsdicke des Walzgutes ergibt sich bei einer Walzkraft F und eingestelltem Walzspalt s0

gemäß Gleichung 4-2:

ℎ1= 𝑠0+ 𝐹

𝐶ges (4-2)

Den graphischen Zusammenhang zwischen dem plastischen Verhalten des Walzgutes und dem elastischen Verhalten des Walzgerüstes zeigt Abbildung 4-2. Gleichzeitig sind die Auswirkungen auf die Banddicke bei einer Änderung verschiedener Walzparameter zu sehen.

Elastisches Verhalten des Walzgerüstes

11

W al zk ra ft F

F F F

σV,R1 σV,R2

σV,R3 σV,R2 σV,R1> >

σV,R3

Bandzüge σVundσR

h 1

h1 h 1 h0

W al zk ra ft F

kf1>kf2

kf1 kf2

Formänderungs- festigkeit F

F

h

h1 1 h0

kf

W al zk ra ft F

F F F

elastische Kennlinie

Anstellung zu

plastische Kennlinie ΔF

ΔF

Δh Δh h

h h h0

W al zk ra ft F

Δh 0 >Δh 0

F F F

Warmband- dicke

h

h1 1 h 1 h h h 0 0 0

Δh Δh

0 0

Banddicke h

Banddicke h

Banddicke h

Abbildung 4-2: Walzkraft-Banddicken-Schaubilder

Einfluss von Bandzügen beim Kaltwalzen

12

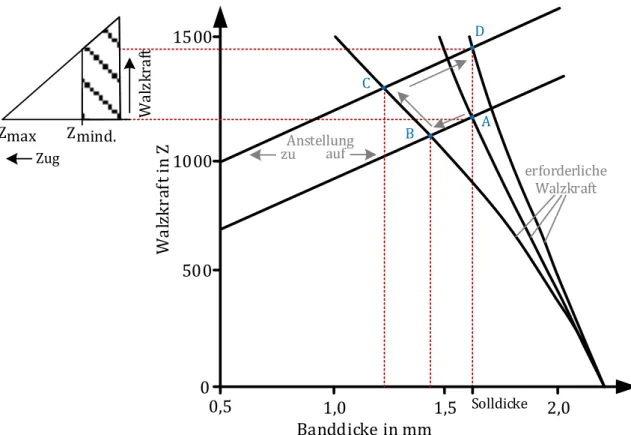

5 Einfluss von Bandzügen beim Kaltwalzen

Beim Kaltwalzen von Bändern werden gezielt Bandzüge eingesetzt, um die Walzkraft herabzuset- zen, die Stichabnahme zu erhöhen, die Bandplanheit und die sichere Bandführung zu gewährleis- ten. Dazu ist die Kenntnis der Fließkurve erforderlich. Die Bandzugspannungen liegen bei 30 bis 50 % der Formänderungsfestigkeit des jeweiligen Umformstiches.

A

B

C

A

B

C

A

B

C

B- B-

B- C-

C-

C- C-

A

BB-

C C C

A- A-

A

B- B

B- B

kf kf kf

kf kf kf

A-

σRσR GR

Eintritt Austritt

Eintritt Austritt

a) Rückzug σR b) Vorwärtszug σV b) Rück- und Vorwärtszug

σVσV

l d l d l d

l d l d

l d

kf1kf1 σVσV

Abbildung 5-1: Bandzugspannungen

In

den bisherigen Betrachtungen wurde der Übersicht halber der Einfluss des Zuges auf den Walz- vorgang unberücksichtigt gelassen. Wie sich jedoch aus der Fließbedingung nach Tresca𝑝 = 𝑘f+ 𝑞 (5-1)

ableiten lässt, wird bei gegebenem kf die für das Einsetzen des plastischen Fließens erforderliche Vertikalspannung p linear mit der Horizontalspannung q verändert, die von außen über einen auf das Walzgut einwirkenden Zug beeinflusst werden kann. In der Walzkraftgleichung kann der Ein- fluss des Zuges – wobei z = -q zu setzen ist – in guter Näherung durch eine Änderung der Verti- kalspannung erfasst werden, die bei verschwindender Horizontalspannung proportional der mittleren Formänderungsfestigkeit kfm ist.

Einfluss von Bandzügen beim Kaltwalzen

13

𝑃 = (𝑏𝑚+ 𝑙𝑑) ∙ 𝑘fm(𝑃) ∙ 𝑓𝑃(𝜇, Geometrie) (5-2)

Walzkraft = Druckfläche

·

mittlere wirksame Formänderungsfestigkeit·

Faktor zum Erfassen der Reibung und der WalzgeometrieDer hierdurch erhaltene Ausdruck für die Walzkraft mit Berücksichtigung der Zugkräfte lautet dann

𝑃 = (𝑏𝑚+ 𝑙𝑑) ∙ [𝑘fm− 𝑧rück(1 − 𝛩

𝛼1) − 𝑧vor 𝛩

𝛼1] ∙ 𝑓𝑃(𝜇, Geometrie) , (5-3) wobei zrück und zvor die auf die Ein- und Austrittsquerschnitte bezogenen Zugkräfte sind und über das Verhältnis von Fließscheidenwinkel Θ zu Gesamtwalzwinkel α1 die unterschiedliche Auswir- kung des Rückwärts- und Vorwärtszuges zum Ausdruck kommen soll.

Im Betrieb liegt der Wert Θ/α1 je nach Walzbedingungen etwa zwischen 1/2 und 1/3. Für das Walzmoment gilt dann die Gleichung

𝑀𝑑𝑧 = 𝑀𝑑0+ 𝑅 ∙ 𝑏𝑚∙ [𝑧rück− 𝑧vor] (5-4)

Der aus der Walzkraftgleichung folgenden Walzkraft hält die Ständerkraft nach der Walzmoment- gleichung das Gleichgewicht. Da jedoch über den Zug die Walzkraft und damit der Schnittpunkt der beiden Kurven verschoben werden kann, ist auf diese Weise eine Beeinflussung der Walzgut- dicke möglich. Für das Kaltwalzen von Band wird diese Möglichkeit der Banddickenbeeinflussung im Praktikumsversuch aufgezeigt.

Ist P nach obiger Gleichung die Walzkraft ohne Zugbeeinflussung und PZ die Walzkraft bei auftre- tendem Zug, so gilt für Θ/α1 = 1/3 die Beziehung

𝑃𝑧

𝑃 = (1 −2𝑧rück3𝑘−𝑧vor

fm ) . (5-5)

Einfluss von Bandzügen beim Kaltwalzen

14 Walzkraft Walzkraft in Z

Zmax Zmind.

1500

1000

500

Anstellung zu auf

B C

D

A

erforderliche Walzkraft Zug

00,5 1,0 1,5 2,0

Banddicke in mm

Solldicke

Abbildung 5-2: Einfluss der Bandzüge auf die Druckverteilung über ld

Einflussgrößen auf die Bandplanheit

15

6 Einflussgrößen auf die Bandplanheit

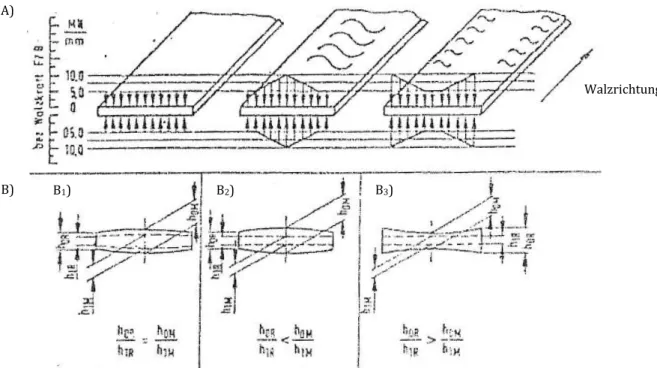

Beim Kaltwalzen hat die Einhaltung enger Maßtoleranzen des gewalzten Bandes große Bedeu- tung. Dabei sind nicht nur die Dickentoleranzen des Bandes wichtig, sondern auch vor allem die Planheit des Bandes. Wie sich unterschiedliche Höhenänderungen über die Bandbreite auswirken zeigt Abbildung 6-1.

Die Arbeitswalzen sind in der Regel ballig geschliffen. Unter dem Einfluss der Walzkraft, der Band- festigkeit, der Bandbreite und den Walzenabmessungen biegen sich die Walzen, sodass im Ideal- fall ein rechteckiger Walzspalt entsteht. Rand- oder Mittenwellen am Band zeigen an, dass die Walzspaltform nicht korrekt ist. Eine leichte Überhöhung in der Bandmitte vom Warmband her ist in der Regel nicht zu vermeiden. Dieses Bandprofil muss zwangsläufig bis zum fertigen Kalt- band beibehalten werden, will man Wellen vermeiden. Planheit bedeutet deshalb nicht unbedingt auch einen rechteckigen Bandquerschnitt.

Neben der mechanischen Balligkeit spielt vor allem bei größeren Walzen die thermische Balligkeit durch Wärmeausdehnung eine Rolle.

Abbildung 6-1: Auswirkung unterschiedlicher Höhenänderungen

A) Walzkraftverteilung, B) Streckverhältnis zwischen Bandrand und Bandmitte, B1) planes Band, B2) Mittenwellen, B3) Randwellen

B1) B2) B3)

B) A)

Walzrichtung

Einflussgrößen auf die Bandplanheit

16

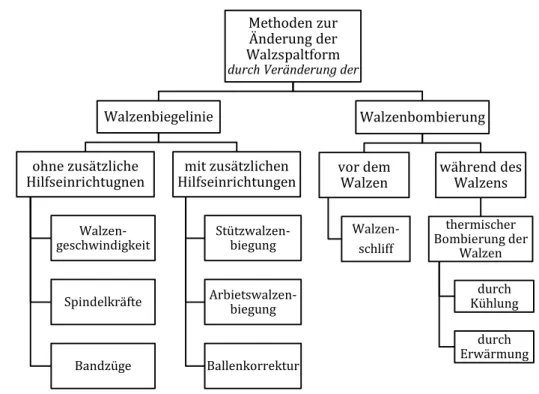

Abbildung 6-2: Möglichkeiten zur Beeinflussung der Walzspaltform

Beim Kaltwalzen treten Temperaturen bis 150 °C auf. Zusätzliche Einrichtungen, wie hydrauli- sche Walzenbiegeeinrichtungen, und eine partielle Kühlung des Walzenballens, die Zonenküh- lung, sind an modernen Walzwerken vorhanden und erlauben eine bessere Einstellung der Walz- spaltform. Nicht zu beeinflussen ist ein Verschleißprofil, das insgesamt die Biegeprofile überla- gert. Abbildung 6-2 zeigt zusammengefasst die Möglichkeiten der Walzspaltbeeinflussung.

Methoden zur Änderung der Walzspaltform durch Veränderung der

Walzenbiegelinie

ohne zusätzliche Hilfseinrichtugnen

Walzen- geschwindigkeit

Spindelkräfte

Bandzüge

mit zusätzlichen Hilfseinrichtungen

Stützwalzen- biegung

Arbietswalzen- biegung

Ballenkorrektur

Walzenbombierung

vor dem Walzen

Walzen- schliff

während des Walzens thermischer Bombierung der

Walzen durch Kühlung

durch Erwärmung

Vom Warmband zum Kaltband

17

7 Vom Warmband zum Kaltband

Nach dem Auswalzen des Warmbandes in einer 5- oder 7-gerüstigen Warmband- Tandemstraße wird das Band aus der Walzhitze gezielt auf Temperaturen zwischen ca. 740 °C bis unter 300 °C abgekühlt (in der Regel um die 600 °C), um geeignete Gefügeeigenschaften zu erzielen (ZTU- Schaubilder). Das Warmband wird vor dem Kaltwalzen gebeizt und gegebenenfalls nach einer Zwischenglühung weiter kalt gewalzt. Je nach Kundenanforderung ist die Auslieferung im walz- harten oder -weichen Zustand erforderlich. Dazu wird das Band einer Abschlussglühung unterzo- gen, die die erforderlichen Materialkennwerte einstellt und/oder des Weiteren dressiert, bei Be- darf oberflächenbehandelt (verzinkt, kunststoffbeschichtet, grundieren) und als Coil oder Blech- tafel an den Kunden. (Siehe hierzu auch die Beschreibung des Kaltwalzens im Praktikumsskript zur Herstellung des mikrolegierten Stahls!)

Abbildung 7-1 Stofffluss in einem Kaltwalzwerk – Teil 1 Beizen

Besäumen

Kaltwalzen

Elektrolytische Reinigung

Warmband

Glühbehandlung des kaltgewalzten Bandes

18

8 Glühbehandlung des kaltgewalzten Bandes

a) Haubenglühanlagen: diskontinuierlich, kleine Losgrößen möglich, lange Glühzeiten, un- gleichmäßige Erwärmung des Glühgutes, ungleichmäßige Gefügeausbildung im Rand- und Kernbereich des Bundes

b) Durchlaufglühanlage: kontinuierlich, große Durchsatzleistung, großer Platzbedarf, gleich- mäßiges Gefüge im Glühgut

Abbildung 8-1: Stofffluss in einem Kaltwalzwerk - Teil 2

Glühen

Dressieren

Umwickeln und Längsteilen

Querteilen

Kaltgewalztes

Blech Kaltgewalztes Band

Nachbehandlung

19

9 Nachbehandlung

Nach dem Glühen tritt bei unberuhigten Stählen die ausgeprägte Streckgrenze wieder auf. Die un- erwünschte ausgeprägte Streckgrenze, die bei der Weiterverarbeitung der Bleche Fließfiguren und raue Oberflächen hervorrufen würde, wird in der Regel durch "Dressieren" bzw. Einstellen einer definierten Oberflächenrauheit (Pretex-Verfahren), ein Kalt-Nachwalzen mit einer kleinen Formänderung von 1-2 %, für einige Zeit unterdrückt. Die dressierten Bleche müssen kühl und nicht zu lange gelagert werden, weil durch Alterung die ausgeprägte Streckgrenze nach einiger Zeit wieder auftritt. Weitere Verfahren sind Streckbiegerichten und Recken.

Reibungsbeiwert

Warmwalzen:

Grobblech 0,4 - 0,45

Schmalband, glatte Walzen 0,27 - 0,4

Kaltwalzen:

geschliffene Walzen, Ölschmierung 0,05 - 0,07 verbrauchte Walzen, Ölschmierung 0,1 - 0,12

10 Literaturempfehlungen

[1] Stahleisen-Verlag: "Grundlagen der bildsamen Formgebung"

[2] Weber: "Grundlagen des Bandwalzens"

[3] Lange: "Grundlagen der Umformtechnik"

[4] Böhm: "Einführung in die Metallkunde"

[5] Guy: "Metallkunde für Ingenieure"

Praktikum

20

11 Praktikum

Versuch: Kaltwalzen

Werkstoff:

Walzgeschwindigkeit:

Arbeitswalzendurchmesser:

Balligkeit der Arbeitswalzen:

1.1 Beizen:

Beizen dient vor allem der Entfernung von Rost oder anderer Oxidationsprodukte von der Ober- fläche oder zum Aktivieren der Oberfläche zur Vorbereitung der Haftung nachfolgend aufgebrach- ter Schichten. In der Emailindustrie wird Beizen auch zur Schaffung einer aktiven Oberfläche ver- wendet und als Abtragsbeize eingesetzt. Beizen wird nicht nur in der metallverarbeitenden In- dustrie eingesetzt.

Bei Raumtemperatur betriebene saure Beizen werden mit Salzsäure betrieben. Salzsäurebeizen mit 15 bis 25 Gew.-% HCl reagieren bei Raumtemperatur heftig mit unlegiertem Stahl. Da HCl je- doch auch bei Raumtemperatur schon einen nennenswert hohen Dampfdruck besitzt, korrodie- ren umliegende Anlagen und Gebäude sehr leicht. Salzsäurebeizen werden gelegentlich bei Tem- peraturen bis 40 °C eingesetzt. Man muss nach dem Beizen sehr sorgfältig spülen oder sogar neut- ralisieren, weil Chloridreste leicht zur Eisenoxidbildung führen.

1.2 Glühen:

Es erfolgt ein Erwärmen auf Glühtemperatur mit nachfolgender Abkühlung. Um Veränderungen des Korngefüges oder der Eigenspannungen zu vermeiden, darf dies nicht zu schnell geschehen.

Verzundern und Entkohlen der Oberfläche kann z.B. durch Schutzgasatmosphäre im Ofen vermie- den werden.

Die im Folgenden beschriebenen Glühtemperaturbereiche sind dem Eisen-Kohlenstoff-Diagramm in Abbildung 11-1 zu entnehmen.

Praktikum

21

Abbildung 11-1 EKD zur Einordnung der Glühtemperaturen

Praktikum

22 Normalglühen:

Normalerweise bei 20…40 °C über der Linie GS, bei Stählen mit mehr als 0,8 % C über SK, wenn jedoch ein Carbidnetz aufgelöst werden soll, bei 20…40 °C über SE. Dabei erhält der Stahl wieder sein normales feines Gefüge. Anwendungen: Um Texturen zu beseitigen, z.B. aus Gießprozessen, bei Schweißnähten, aus Walz- und Schmiedeprozessen, wenn gleichmäßiges, feinkörnigeres Ge- füge sowohl für die weitere Wärmebehandlung als auch für die mechanischen Werkstoffeigen- schaften gewünscht wird.

Weichglühen:

Normalerweise wenig unterhalb der Linie PK, bei Stählen mit mehr als 0,8 % erfolgt Weichglühen durch mehrmaliges Überschreiten von SK (Pendelglühen). Bei genügend langen Haltezeiten wird der im Perlit lamellar ausgeschiedene Zementit in eine kugelige Form überführt. Anwendungen:

Vor allem um die Verformbarkeit zu verbessern; ferner kann man damit zufällige Aufhärtungser- scheinungen beseitigen, wie sie bei Werkzeugstählen bzw. in Vergütungs- oder Zwischenstufen- gefügen vorkommen.

Grobkornglühen:

Bei Temperaturen weit oberhalb der Linie GS. Das so entstandene grobe Gefüge wandelt sich bei langsamer Abkühlung in grobkörniges Ferrit-Perlit-Gefüge um. Anwendungen: Die Zerspanbar- keit weicher Stähle (C < 0,4 %) wird deutlich verbessert, man erhält kurze Scherspäne.

Rekristallisationsglühen:

Wird bei 500… 650 °C nach einer Kaltumformung angewendet. Es werden damit mechanisch Ei- genschaften, wie sie vor der Verformung vorlagen, erzielt. Im Wechsel mit einem solchen Glüh- prozess kann man ein Bauteil also beliebig oft umformen. Anwendungen: Bei kaltgewalzten Ble- chen und Bändern, kaltgezogenen Draht- und Tiefziehteilen.

Spannungsarmglühen:

Glühen bei 400…650 °C, bei vergüteten Stählen unterhalb der Anlasstemperatur, und langsamem Abkühlen (meist im Ofen) bewirkt Abbau innerer Spannungen ohne Festigkeitseinbußen. Anwen- dungen: Verminderung von Eigenspannungen des Werkstücks (die sich den Lastspannungen überlagern) infolge ungleichmäßiger Abkühlung (auch nach Normalglühen), Schmieden bei zu niedriger Temperatur, Kaltrichten sowie Kaltverformung aber auch durch Schweißen und Zer- spannungsvorgänge.

Diffusionsglühen:

Langzeitiges Glühen (ca. 50 h) bei sehr hohen Temperaturen (1100…1300 °C) und nachfolgender Abkühlung. Beseitigt Seigerungszonen und Zeilenstruktur bei Walz- und Schmiedeblöcken und hoch legiertem Stahlguss und ist geeignet, Sulfideinlagerungen geschwefelter Automatenstähle zu verteilen. Das entstehende Grobkorn muss ggf. durch Normalglühen verfeinert werden.