RECYCLING MAGAZIN

LESEN, WAS DIE BRANCHE BEWEGT

4 AUSGABEN GRATIS PROBELESEN ALLE 14 TAGE NEU

NEUESTE ENTWICKLUNGEN ZU TECHNIK, WIRTSCHAFT, POLITIK UND RECHT

REPORTAGEN, INTERVIEWS, MARKTANALYSEN

KOSTENLOS TESTEN

ENTDECKEN SIE JETZT UNSER SPECIAL

JETZT ONLINE BESTELLEN UNTER:

www.recyclingmagazin.de/probelesen

Weitere Informationen: www.recyclingmagazin.de/probelesen

Ihre Service-Hotline T: +49 (0)61 23 92 38-2 15 | F: +49 (0)61 23 92 38-2 16 | E: order@recyclingmagazin.de

275

Fahrzeuge

RECYCLING MAGAZIN

LESEN, WAS DIE BRANCHE BEWEGT

4 AUSGABEN GRATIS PROBELESEN ALLE 14 TAGE NEU

NEUESTE ENTWICKLUNGEN ZU TECHNIK, WIRTSCHAFT, POLITIK UND RECHT

REPORTAGEN, INTERVIEWS, MARKTANALYSEN

KOSTENLOS TESTEN

ENTDECKEN SIE JETZT UNSER SPECIAL

JETZT ONLINE BESTELLEN UNTER:

www.recyclingmagazin.de/probelesen

Weitere Informationen: www.recyclingmagazin.de/probelesen

Ihre Service-Hotline T: +49 (0)61 23 92 38-2 15 | F: +49 (0)61 23 92 38-2 16 | E: order@recyclingmagazin.de

Aktuelle Entwicklungen und Herausforderungen beim Recycling von Elektro- und Hybridfahrzeugen

Tobias Elwert, Daniel Goldmann, Felix Römer, Matthias Buchert und Doris Schüler

1. Hintergrund ...276

1.1. Traktionsbatterien ...276

1.2. Li-Ionen-Zellen ...277

1.3. NiMH-Zellen ...277

1.4. Batteriemanagementsystem und thermisches Management ...278

1.5. Materialzusammensetzungen von Traktionsbatterien ...279

1.6. Elektromotoren ...279

1.7. Leistungselektronik ...280

2. Stand des Recyclings ...282

2.1. Traktionsbatterien ...282

2.2. Elektromotoren ...287

2.3. Leistungselektronik ...289

3. Zusammenfassung und Ausblick ...290

4. Literatur ...292 Die Einführung der Elektromobilität wird das Altfahrzeugrecycling durch neue Bauteile und Materialien in den nächsten Jahrzehnten maßgeblich beeinflussen. Neben den Kernkomponenten des elektrifizierten Antriebstrangs, Traktionsbatterie, Elektromo- tor und Leistungselektronik, die in nahezu jedem Hybrid- (HEV), Plug-in-Hybrid- (PHEV), Elektro- (EV) oder Brennstoffzellenfahrzeug (FCEV) verbaut sind, werden weitere Entwicklungen wie etwa der zunehmende Leichtbau (z.B. kohlefaserverstärkte Verbundwerkstoffe) neue Fahrzeugdesigns (z.B. durch den Einsatz Radnabenmotoren) sowie Nebenkomponenten (z.B. elektrische Heizungen) das Recycling verändern [22, 37].

Der Fokus dieses Beitrages liegt auf dem Recycling von Traktionsbatterien, Elektro- motoren und Leistungselektronik. Diese enthalten neben Massenmetallen wie Stahl, Kupfer und Aluminium jeweils auch Sondermetalle, die derzeit von der EU als kritische Rohstoffe eingestuft werden. Beispiele sind Cobalt in Batterien, Neodym und Dyspro- sium in Elektromotoren sowie Antimon und Palladium in der Leistungselektronik. Da die Elektromobilität ein junger Trend ist, gibt es derzeit noch keine Recyclingrouten

Fahrzeuge

für diese Fahrzeugkomponenten in einem industriellen Maßstab, obwohl von Experten ein großes Wachstum prognostiziert wird und das Recycling die Rohstoffversorgung der EU hinsichtlich einiger (kritischer) Metalle positiv beeinflussen würde. Verkom- pliziert wird die Einrichtung der nötigen Recyclinginfrastrukturen derzeit noch durch geringe Rückflüsse und die hohe Entwicklungsdynamik. Im Rahmen dieses Beitrages werden die jeweils verbreitetsten Komponentenkonzepte identifiziert und heutige Recyclingansätze sowie -herausforderungen zusammengefasst [1, 2, 10, 35, 45, 50, 51].

Eine ausführlichere Fassung dieses Beitrages findet sich in [8].

1. Hintergrund

1.1. Traktionsbatterien

Traktionsbatterien sind Energiespeicher für den Antrieb von Elektrofahrzeugen.

Typischerweise besteht eine Traktionsbatterie aus den vier Hauptkomponenten Bat- teriezellen, Batteriemanagementsystem, thermisches Management und Gehäuse. Als Zellen werden in heutigen Traktionsbatterien ausschließlich Lithium-Ionen- und in geringerem Umfang noch Nickel-Metallhydrid-Zellen (NiMH-Zellen) verwendet, die aber zunehmend aufgrund höherer Kapazitäten durch erstgenannte ersetzt werden [51].

In Abhängigkeit ihrer Verwendung in HEVs, PEHVs, FCEVs oder EVs, existieren Traktionsbatterien in einer großen Bandbreite an Designs, Größen und Gewichten.

Einige Beispiele zeigt Bild 1.

Bild 1: Beispiele von aktuellen Hybrid- und Elektrofahrzeugen und ihren Batterien

Quelle: Natkunarajhah, N.; Scharf, P.: The variety of lithium-ion battery designs in xEV and their impact on the disassembly process. Advanced Automotive & Stationary Battery Conference: Proceedings, 2015

Antriebstyp Hersteller Zellform Kapazität [kWh]

Nennspannung [V]

Zellenanzahl Anzahl an Modulen x Zellen Modulabmessungen L x B x H in [mm]

Modulgewicht [kg]

Anordnung der Module (Draufsicht) Anordnung der Module (Seitenansicht) elektrische Reichweite [km]

Batterie- packgewicht [kg]

Antriebstyp Hersteller Zellform Kapazität [kWh]

Nennspannung [V]

Zellenanzahl Anzahl an Modulen x Zellen Modulabmessungen L x B x H in [mm]

Modulgewicht [kg]

Anordnung der Module (Draufsicht) Anordnung der Module (Seitenansicht) elektrische Reichweite [km]

Batterie- packgewicht [kg]

BWM i3

BWM i3 VW E-UpVW E-Up Nissan LeafNissan Leaf Mitsubishi i-MiEVMitsubishi i-MiEV Tesla Model STesla Model S Opel AmperaOpel Ampera Ford MondeoFord Mondeo OEM Modell

OEM Modell Position der Batterie im Fahrzeug Position der Batterie im Fahrzeug

EV EV EV EV EV EREV HEV

Samsung SDI Samsung SDI AESC GS Yuasa Panasonic/Sanyo LG Chem Panasonic/Sanyo prismatisch prismatisch Pouch-Zelle prismatisch zylindrisch Pouch-Zelle prismatisch

18,8 18,7 24 16 16,2–17,7 16 7,6

360 374 360 330 402 360

96 204 192 88 7.104 288 76

8 x 12 17 x 12 48 x 4 10 x 8 16 x 444 7 x 36 2 x 38

2 x 4 2 x 18

– 1.726 x 1.132 x 303 303 x 223 x 35 1.350 x 194 x 116 178 x 102 x152 1.230 x 220 x25 –

2.175 x 194 x 116 2.140 x 220 x 25

– 10,5 3,8 1,15 – 1,19 –

2,75 2,9

190 160 175 160 400 40–80 35

230 230 300 200 600 198 240

Fahrzeuge

1.2. Li-Ionen-Zellen

Der Begriff Lithium-Ionen-Batterie (LIB) ist ein Oberbegriff für eine Gruppe von Akkumulatoren, die gemeinsam haben, dass während des Entladevorganges Lithium- Ionen von der Anode zur Kathode wandern und während des Ladevorganges zurück [50]. Als Elektroden werden Materialien verwendet, die in der Lage sind Lithium- Ionen reversibel einzulagern, sogenannte Interkalationsverbindungen. Der Großteil der Lithium-Ionen-Batterien verwendet als aktives Anodenmaterial Graphit, das auf eine Kupferfolie aufgebracht ist [53]. Die Kathodenmaterialien, die auf Aluminiumfo- lien aufgebracht werden, lassen sich nach ihrer Kristallstruktur in drei Untergruppen unterteilen: Schichtoxide, Spinelle und Phosphate [13]. Die wichtigsten kommerziell erhältlichen Vertreter sowie Kenndaten sind in Tabelle 1 gegeben.

Kapazität Arbeits- Energie-

Material spannung dichte

Ah/kg V Wh/kg Schichtoxide

NCA (LiNi0,8Co0,15Al0,05O2) 200 3,7 740 LCO (LiCoO2) 160 3,9 624 NMC (LiNi0,33Mn0,33Co0,33O2) 160 3,7 592 Spinelle

LMO (LiMn2O4) 100 4,1 410 Phosphate

LFP (LiFePO4) 160 3,4 544

Tabelle 1:

Kapazität, Arbeitsspannung und Energiedichte wichtiger Katho- denmaterialien (typische Werte)

Quelle:

Graf, C.: Kathodenmaterialien für Li- thium-Ionen-Batterien. In: Korthauer, R. (Hrsg.): Handbuch Lithium-Ionen- Batterien. Berlin, Heidelberg: Springer, 2013, S. 31–44

Es ist ersichtlich, dass die Schichtoxide die höchsten Kapazitäten aufweisen. Nachtei- lig sind die Gehalte an den relativ teuren und toxischen Schwermetallen Cobalt und Nickel sowie die Gefahr der Sauerstofffreisetzung bei Überladung, die zu Bränden führen kann. Lithiummanganoxid (LMO) und Lithiumeisenphosphat (LFP) sind günstiger und enthalten keine toxischen Schwermetalle, haben aber u. a. Nachteile bezüglich der geringen Zyklenstabilität (LMO) bzw. der geringen elektrischen und Li-Ionen-Leitfähigkeit (LFP) [13, 24]. Als Elektrolyt verwenden heutige LIB fast aus- schließlich Lithiumhexafluorophosphat (LiPF6) gelöst in organischen, aprotischen Lösungsmitteln [16].

Der wichtigste Entwicklungstrend bei LIB ist aus Recyclingsicht der abnehmende Cobaltgehalt der Kathodenmaterialien ausgehend vom Lithiumcobaltat, dem ersten kommerziell erhältlichen Kathodenmaterial, über die Mischoxide bis hin zu den cobalt- und nickelfreien Spinellen und Phosphaten, wodurch ein wirtschaftliches Recycling zunehmend schwieriger werden dürfte.

1.3. NiMH-Zellen

Ein Nickel-Metallhydrid-Akkumulator ist ein Akkumulator mit einer Kathode aus Nickel(II)-hydroxid und einer Anode aus einem Metallhydrid. Für letzteres wird üb- licherweise eine sogenannte AB5-Legierung verwendet, wobei A für eine Mischung

Fahrzeuge

aus den Seltenerdelementen Lanthan, Cer, Praseodym und Neodym steht und B für Nickel, Cobalt, Mangan und/oder Aluminium. Als Elektrolyt dient zwanzigprozenti- ge Kalilauge. Auch wenn der NiMH-Akkumulator aufgrund seiner relativ geringen spezifischen Energiedichte zunehmend durch Lithium-Ionen-Akkumulatoren ersetzt wird, wird er noch viele Jahre in größeren Mengen in das Recycling gelangen, da viele Hybridfahrzeuge mit NiMH-Batterien ausgestattet worden sind, z.B. die ersten drei Generationen des Toyota Prius, die bisher über drei Millionen Mal verkauft wurden [18].

1.4. Batteriemanagementsystem und thermisches Management

Das Batteriemanagementsystem (BMS) ist eine elektronische Schaltung, welche zur Überwachung und Regelung der Traktionsbatterie dient. Wichtige Funktionen sind beispielsweise Zellschutz, Ladekontrolle, Lastmanagement, Bestimmung des Ladezustan- des, Bestimmung der Zellgesundheit – Alterung, Restkapazität, Innenwiderstand usw. –

Tabelle 2:

Durchschnittliche Material- zusammensetzungen von Trak- tionsbatterien für verschiedene Lithium-Ionen-Zelltypen

Quelle:

Buchert, M.; Jenseits, W.; Merz, C.; Schü- ler, D.: Verbundprojekt: Entwicklung eines realisierbaren Recyclingkonzepts für die Hochleistungsbatterien zukünftiger Elekt- rofahrzeuge – LiBRi. Teilprojekt: LCA der Recyclingverfahren. Abschlussbericht, Darmstadt 2011

Zelltyp NMC NCA LFP

Batteriezellen

g/kg

Summe 630 598 530

Aktivmaterial Kathode 191 175 173

Lithium 14 13 7,6

Cobalt 39 16 0

Nickel 39 86 0

Mangan 36 0 0

Aluminium 0 2,5 0

Eisen 0 0 61

Phosphor 0 0 34

Sauerstoff 63 58 70

Kathodenfolien (Aluminium) 39 40 34 Elektrolyt 114 101 85

Separator 54 50 43

Aktivmaterial Anode (Kohlenstoff) 140 131 111 Anodenfolien (Kupfer) 66 70 60 Zellengehäuse (Aluminium) 21 20 17

Sonstiges 6 10 8,5

Batterieinfrastruktur

Summe 370 402 470

Kabel 21 50 64

Kupfer 13 30 38

Aluminium 1,4 10 13

Edelstahl 7 10 13

Rahmen & Gehäuse 313 342 395 Kunststoffe 107 81 102

Edelstahl 206 261 293

Sonstiges (inkl. BMS) 36 10 11

Fahrzeuge

und Ausbalancieren der Zellen. Das thermische Management überwacht und reguliert die Temperatur der Traktionsbatterie, um die Batterie im Bereich ihrer optimalen Be- triebstemperatur zu halten, was für die Lebensdauer der Batterie wichtig ist. Hierfür werden sowohl luft- als auch flüssigkeitsgekühlte Systeme eingesetzt [51].

1.5. Materialzusammensetzungen von Traktionsbatterien

Tabelle 2 zeigt typische Materialzusammensetzungen für verschiedene Li-Ionen-Zell- typen. Es ist erkennbar, dass die Zellen nur etwa sechzig Prozent des Gesamtgewichts der Batterie ausmachen, vierzig Prozent entfallen auf Gehäuse, BMS und thermisches Management [4].

1.6. Elektromotoren

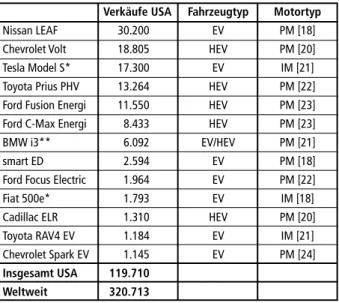

Für den Antrieb von Elektrofahrzeugen werden derzeit überwiegend permanenter- regte Wechselstrom-Synchronmotoren (PM) verwendet. Andere Motortypen, z.B.

Wechselstrom-Induktionsmotoren (IM), werden in deutlich geringerem Umfang verwendet (vgl. Tabelle 3). Die PM zeichnen durch eine sehr hohe Leistungsdichte, Effizienz und Robustheit aus. Diese Charakteristika werden durch den Einsatz von NdFeB-Magneten erreicht [6, 39].

Verkäufe USA Fahrzeugtyp Motortyp Nissan LEAF 30.200 EV PM [18]

Chevrolet Volt 18.805 HEV PM [20]

Tesla Model S* 17.300 EV IM [21]

Toyota Prius PHV 13.264 HEV PM [22]

Ford Fusion Energi 11.550 HEV PM [23]

Ford C-Max Energi 8.433 HEV PM [23]

BMW i3** 6.092 EV/HEV PM [21]

smart ED 2.594 EV PM [18]

Ford Focus Electric 1.964 EV PM [22]

Fiat 500e* 1.793 EV IM [18]

Cadillac ELR 1.310 HEV PM [20]

Toyota RAV4 EV 1.184 EV IM [21]

Chevrolet Spark EV 1.145 EV PM [24]

Insgesamt USA 119.710

Weltweit 320.713

* Schätzung, **ab Mai 2014

Verkäufe nach Inside EVs: Monthly Plug-In Sales, 2015

Tabelle 3:

Verkaufszahlen in den USA für Hybrid- und Elektrofahrzeuge für das Jahr 2014 (nur Modelle

≥ 1.000 Stück)

Moderne PM bestehen größtenteils aus Stahl, Gusseisen, Aluminium und Kupfer. Die NdFeB-Magnete, die etwa dreißig Prozent der Seltenerdelemente (SEE) Praseodym, Neodym, Terbium und Dysprosium enthalten, machen drei Prozent bis fünf Prozent des Gesamtgewichtes aus. Dysprosium ist besonders wertvoll (458 US$/kg; Durch- schnitt Juni 2014 bis Mai 2015, min. 99 Prozent, FOB China; nach [5]) und dient der

Fahrzeuge

Steigerung der Koerzitivität und damit Temperaturbeständigkeit der Magnete [52].

Typische Materialzusammensetzungen von PM für den Einsatz in (H)EVs sind in Tabelle 4 zusammengefasst [2].

Material PM-Motor in EVs; 80 kW PM-Motor in HEVs; 20 kW kg kg

Stahl 34,8 23,1

Aluminium 14,1 4,7

Magnete 2,1 1,4

Gusseisen 3,0 0

Kupfer 8,5 6,4

Polymere 0 0,6

Elastomere 0 0,1

Flüssigkeit 0 7,7

Insgesamt 62,5 44,0

Tabelle 4:

Typische Materialzusammenset- zungen von permanenterregten Synchronmotoren

Quelle:

Bast, U.: Recycling von Komponenten und strategischen Metallen aus elektrischen Fahrantrieben: MORE (Motor Recycling).

Abschlussbericht zum Verbundvorhaben, München 2015

Hinsichtlich der weiteren Entwicklung bei Elektromotoren lassen sich unterschiedliche Tendenzen feststellen. Angesichts der hohen SEE-Preise Anfang der Dekade wurde eine Reihe von Ansätzen weiterentwickelt und teilweise in die Praxis umgesetzt, die auf eine Reduktion oder Elimination des SEE- und vor allem des Dysprosiumeinsatzes abzielen [26, 27, 30, 33, 38, 44, 52]. Gleichzeitig deuten Trends wie Radnabenmotoren, Leichtkonstruktion oder die Verkleinerung der (H)EVs auf die weitere Etablierung der kompakten und effizienten PM-Motoren hin [21, 31, 32].

1.7. Leistungselektronik

Die Leistungselektronik hat die Aufgabe, die elektrische Energie aus der Batterie an die Anforderungen des Elektromotors anzupassen. Sie stellt eine Schlüsselkomponente in allen (H)EVs dar und hat eine große Auswirkung auf Gesamtenergieeffizienz des Antriebsstrangs. Um den Energiefluss im Fahrzeug zu optimieren, besitzt die Leis- tungselektronik verschiedene Funktionen, die von entsprechenden Teilkomponenten ausgeführt werden [43]:

• Der Inverter wandelt den Gleichstrom (DC) der Batterie in Wechselstrom (AC) für den Betrieb des Elektromotors um.

• Der DC-Spannungswandler versorgt das elektrische Bordnetz – Niedervolt-Zu- satzverbraucher – mit Niederspannung.

• Einige Fahrzeugkonzepte sehen zudem einen zusätzlichen DC-Wandler vor, wel- cher die Batteriespannung in eine höhere Gleichspannung umwandelt, bevor diese durch einen nachgeschalteten Inverter in Wechselspannung für den Elektromotor umgewandelt wird.

Fahrzeuge

• Die Leistungselektronik umfasst zudem Leiterplatten der Steuerelektronik.

• Zusätzlich besitzen EVs und PHEVs ein Ladegerät mit einem AC/DC-Wandler als Verbindung zwischen dem externen Stromnetz und der Batterie.

In den meisten (H)EVs sind der Inverter für den Elektromotor, der DC-Spannungs- wandler für das elektrische Niederspannungsnetz und die Steuerelektronik in einem Modul, dem sogenannten Leistungselektronik-Modul (LE-Modul), zusammengefasst.

Dieses Modul hat für gewöhnlich ein Gesamtgewicht zwischen zehn Kilogramm und zwanzig Kilogramm und ein Aluminiumgussgehäuse. Das Kernelement ist der Inver- ter, der mit Si-basierten Leistungshalbleitern bestückt ist. Eigene Zerlegestudien von LE-Einheiten verschiedener Hersteller zeigten folgende typische Zusammensetzungen:

• Gehäuse und Kühlung – hauptsächlich Aluminium – (50 % – 60 %)

• Leistungshalbleitermodul (1,5 % – 3 %)

• Leiterplatten (5 % – 7 %)

• Große Kondensatoren – hauptsächlich Folienkondensatoren – (7 % – 20 %)

• Induktoren (5 % – 10 %)

• Befestigungsmaterial, Kabel, sonstiges (15 % – 25 %)

Das Leistungshalbleitermodul und die Leiterplatten tragen weniger als zehn Prozent zum Gesamtgewicht bei und enthalten überwiegend mittel- (Au > 100 ppm) bis hochwertige (Au > 300 ppm) Leiterplatten. Tabelle 5 zeigt die durchschnittlichen Kon- zentrationen an identifizierten Wertmetallen in diesen Platinen für eine ausgewählte LE-Einheit.

Element Durchschnittlicher Gehalt

Cu 33,1 %

Au 313 ppm

Ag 625 ppm

Pd 31 ppm

Sb 157 ppm

Ta 0,29 %

Sn 0,93 %

Tabelle 5:

Durchschnittliche Wertmetallgehalte in den Pla- tinen einer ausgewählten Leistungselektronik- Einheit

Hauptziele der aktuellen Forschungsanstrengungen im Bereich der Leistungselektronik sind eine Erhöhung der Energieeffizienz und Verringerung des Gewichts. Dies soll in den nächsten Jahren u. a. durch neue Chipgenerationen auf Siliziumcarbid- bzw.

Galliumnitridbasis erreicht werden, die im Vergleich zu den heutigen Siliziumchips höhere Frequenzen und Betriebstemperaturen ermöglichen [14, 41]. Optimistische Schätzungen gehen davon aus, dass sich das Gesamtgewicht der LE-Module in den nächsten Jahren halbieren wird [7, 41, 42]. Ein weiterer Trend ist in einer möglichen Dezentralisierung der Leistungselektronik zu sehen. So gibt es z.B. Forschungsprojekte, die sich mit einer (teilweisen) Integration der Leistungselektronik in den Elektromotor befassen [11].

Fahrzeuge

2. Stand des Recyclings

Entsprechend der Altfahrzeugrichtlinie 2000/53/EC ist ein Ausbau der Traktionsbat- terie vor der Weiterbehandlung im Shredder vorgeschrieben. Obwohl der Ausbau von Elektromotoren und Leistungselektronik nicht gesetzlich vorgeschrieben ist, ist dieser Voraussetzung für ein hochwertiges Recycling der Komponenten gerade in Bezug auf Sonder- und Edelmetalle. Darüber hinaus sind die ambitionierten Recycling- und Rückgewinnungsziele der Richtlinie 2000/53/EC – seit 2015 mindestens 85 Prozent stoffliche Verwertung und 95 Prozent Gesamtverwertung (stoffliche und energetische Verwertung) – ohne eine gesonderte Behandlung einzelner Komponenten nur schwer zu erreichen.

2.1. Traktionsbatterien

Aufgrund ihres hohen chemischen und elektrischen Energiegehaltes, hohen Gewichtes sowie des komplexen Aufbaus benötigen Traktionsbatterien eine viel umfassendere Behandlung als Batterien aus tragbaren Geräten, um Unfälle zu vermeiden und um sicherzustellen, dass alle Komponenten des Batteriesystems in Hinblick auf die wirt- schaftliche und ökologische Effizienz auf die bestmögliche Weise recycelt werden. Der erste Schritt des Recyclings nach dem Ausbau ist die Demontage des Batteriesystems gefolgt von einer individuellen Behandlung der Materialien und Fraktionen wie Batte- riezellen, Elektronik, Aluminium, Stahl, Plastik usw. Mit Ausnahme für Batteriezellen sind etablierte Recyclingprozesse verfügbar. Daher wird hier lediglich auf die relativ neuen Recyclingprozesse für LIB- und NiMH-Zellen eingegangen.

Ausbau

Aufgrund ihres hohen Gewichtes und der hohen Spannungen sind für den Ausbau von Traktionsbatterien entsprechend qualifizierte Mitarbeiter und spezielle Werkzeuge notwendig. Ergebnisse verschiedener Forschungsprojekte zeigen, dass der Ausbau sehr zeitintensiv sein kann, da häufig ein Interessenskonflikt zwischen dem Fahrzeug- design in Hinblick auf Unfallsicherheit, Schwerpunkt, Raumausnutzung usw. und der Realisierung servicefreundlicher Einbauorte besteht. Zusätzlich existiert eine große Brandbreite verschiedener Designs. Eine Standardisierung ist kaum zu erwarten, aber als Empfehlung legen die Projekte zumindest das Anbringen von Hebepunkten – z.B.

Ösen, Laschen oder Befestigungsgewinden – an allen zukünftigen Traktionsbatterien nahe, um den Ausbau mit Standardhebewerkzeugen zu ermöglichen [25, 45].

Vor dem Transport und einer weitergehenden Demontage sollte eine Überprüfung des Batteriezustandes stattfinden, da etliche Unfälle gezeigt haben, dass beschädigte Traktionsbatterien eine unberechenbare Brandgefahr darstellen. Die Überprüfung sollte neben einer visuellen Beurteilung – mechanische Beschädigungen, Anzeichen von Hitzeschäden, Auslaufen von Elektrolytflüssigkeit – ebenfalls eine Bewertung der Diagnosedaten des Batteriemanagementsystems beinhalten. Aufgrund dessen ist die Entwicklung von zuverlässigen Diagnosegeräten von großem Interesse und Bestandteil mehrerer Forschungsprojekte [25, 45].

Fahrzeuge

Zerlegung Wie bereits erwähnt, sind Traktionsbatterien aufgrund des hohen elektrischen und chemischen Energiegehaltes potentiell gefährlich. Daher sind die Sicherheitsanfor- derungen an Demontageanlagen hoch und es wird qualifiziertes Personal benötigt.

Eine Demontage kann nicht durch ungelernte Arbeiter, die in Hochlohnländern typischerweise für andere Demontagearbeiten – beispielsweise in der Aufbereitung von Elektronikschrott – eingesetzt werden, durchgeführt werden. Notwendige Sicher- heitsanforderungen schließen u. a. ein Brandschutzkonzept, welches die spezifischen Gefährdungen von LIB adressiert, eine gute Belüftung und lokale Absaugvorrichtungen, ein Arbeitssicherheitskonzept, das die elektrische Gefährdung und die hohen Gewichte berücksichtigt, Lagerbereiche für gefährlichen und ungefährlichen Batterieschrott sowie spezielle Lagerbereiche für Batterien mit erhöhter Brandgefahr, z.B. aus Automobilen, die in einen Unfall verwickelt waren, mit ein [45].

Wegen der relativ geringen Anzahl und des breiten Spektrums an Designs wird derzeit nur eine manuelle Demontage durchgeführt. Die meisten Demontageanlagen besitzen lediglich Pilotmaßstab. Eine der fortschrittlichsten Demontageanlagen wird von der Umicore AG & Co. KG in Hanau betrieben. Da andere Unternehmen ähnliche Ver- fahren anwenden, wird hier nur dieser Prozess beschrieben.

Derzeit weist die Demontageanlage eine Tageskapazität von zehn Tonnen auf und kann Batterien bis zu 1.000 kg und mit maximalen Dimensionen von 2,5 m x 1,5 m x 1,0 m verarbeiten. Nach der Anlieferung werden die Batterien auf Schäden untersucht. Sofern die Batterien frei von Schäden sind, werden diese zwischengelagert. Weist eine Batterie Beschädigungen auf, sind besondere Maßnahmen zu treffen. Vor der Demontage wird der Ladezustand gemessen und die Batterie ggf. mithilfe einer Entladungseinheit, wel- che die Energie in das öffentliche Stromnetz einspeist, entladen. Nach dem Entladen

Demontage

Module / Zellen Batterieinfrastruktur

Batteriedemontage

Module / Zellen Batterieinfrastruktur

Bild 2: Zerlegung von Traktionsbatterien bei der Umicore AG & Co. KG in Hanau

Quelle: Umicore AG & Co. AG

Fahrzeuge

wird das Gehäuse geöffnet und die Komponenten werden demontiert (Bild 2). Nach einer Zwischenlagerung werden die Batteriezellen und andere Wertstofffraktionen zur Weiterverarbeitung versandt [45].

Über die Demontagefreundlichkeit von einzelnen Batteriesystemen sind nur wenige Informationen verfügbar. Aus den wenigen öffentlich zugänglichen Informationen und aus mündlicher Kommunikation kann geschlossen werden, dass viele der frühen Batteriegenerationen aufgrund großer Sorgen bzgl. der Unfallsicherheit nur sehr schwer zu demontieren sind. Allerdings können diesbezüglich für zukünftige Batteriegenerati- onen Verbesserungen erwartet werden, da recyclinggerechtes Design in verschiedenen Forschungsprojekten adressiert wird, an denen auch Automobilhersteller beteiligt sind [12, 25, 45].

Recycling der Batteriezellen

Innerhalb des letzten Jahrzehntes sind mehrere Verfahren für das Recycling von Traktionsbatterien entwickelt worden. In Europa müssen Recyclinganlagen der Richt- linie 2006/66/EC entsprechen, welche eine minimale Recyclingquote von 50 Prozent für Traktionsbatterien vorschreibt. Aus wirtschaftlichen Gesichtspunkten sind Co- balt (31.440 US$/t, 99,8 %) und Nickel (15.914 US$/t, 99,8 %) gefolgt von Kupfer (6.451 US$/t, Grade A, LME) und Lithium (6.439 US$/t, Lithiumcarbonat; Alles Durchschnittspreise Juni 2014 bis Mai 2015 nach [5]) die wesentlichen Treiber für das Recycling. Aufgrund dessen sind viele Prozesse auf die Verarbeitung von LIB mit Schichtoxiden und NiMH-Zellen ausgerichtet, da diese hohe Gehalte an Cobalt und Nickel aufweisen.

Da Hersteller von LIB eine weitere Reduzierung von Cobalt in Schichtoxiden anstreben und andere cobalt- und nickelfreie Kathodenmaterialien eingeführt werden, kann mit einer Abnahme der Erlöse für die recycelten Rohstoffe gerechnet werden. Dies könnte zu der Situation führen, in der das Recycling der Batterien seine eigenen Kosten nicht decken kann. Entsprechend des Grundsatzes der Herstellerverantwortung, welcher in der Richtlinie 2006/66/EC implementiert ist, müssen Batteriehersteller oder in ihrem Auftrag handelnde Dritte die Nettokosten für Sammlung, Behandlung und Recycling finanzieren. Da die Hersteller diese zusätzlichen Kosten in die Batteriepreise integrieren werden, könnten Preiseinsparungen durch günstigere Rohstoffe wie Eisen oder Mangan durch höhere Recyclingkosten kompensiert werden.

Weiterhin muss der Lebenszyklus der Batterien bezüglich der Umweltverträglich- keit kritisch analysiert werden. Aufgrund der hohen Prozesskomplexität und langer Prozessketten bietet das Recycling von einigen Materialien nicht zwangsweise einen ökologischen Vorteil im Vergleich zur Primärproduktion dieser Rohstoffe. Diese Gefahr besteht vor allem für Rohstoffe mit vergleichsweise niedrigen ökologischen Auswirkungen wie Eisen.

Aus technischer Sicht variieren die Prozesse erheblich hinsichtlich ihrer Eignung für verschiedene Batterietypen, des Prozessdesigns und des Entwicklungsstands. Aufgrund des komplexen Inputmaterials zeichnen sich aber alle Prozesse durch lange Prozess- ketten aus, die mechanische und/oder thermische und/oder pyrometallurgische und/

oder hydrometallurgische Verfahrensschritte miteinander kombinieren [49].

Fahrzeuge

Eine spezielle Herausforderung ist die hohe Reaktivität des Elektrolyts, der heftig mit Sauerstoff reagiert, was zu einer Brandgefährdung führt. Wegen des Fluorgehaltes des Elektrolyts entstehen bei der Verbrennung Fluorwasserstoff sowie andere hochtoxische Gase, die eine ernste Gesundheits- und Umweltgefährdung darstellen. Um dies zu verhindern bzw. zu kontrollieren wurden verschiedene Konzepte entwickelt. Hierzu zählen ein direktes Einschmelzen der Zellen, die vakuumthermische Deaktivierung der Zellen, die mechanische Aufbereitung unter Schutzgasatmosphäre sowie die kryogene mechanische Aufbereitung [15, 49].

Bezüglich des Prozessdesigns lassen sich zwei gegensätzliche Philosophien unterschei- den. Auf der einen Seite stehen Prozesse, die dafür ausgelegt sind, mit allen Batteriezu- sammensetzungen in einem Prozess zurecht zu kommen. Darüber hinaus sind diese Prozesse oft in der Lage andere Materialien zu verarbeiten, die ähnliche Zielmetalle enthalten. Aus diesem Grund konzentrieren sich diese Prozesse auf eine Rückgewin- nung von Rohstoffen, hohe Durchsätze und sind durch eine frühe Standardisierung charakterisiert. Für gewöhnlich durchlaufen die Batteriezellen in diesen Prozessrouten zuerst ein pyrometallurgisches Verfahren mit einer minimalen bzw. keiner mechani- schen Vorbehandlung, gefolgt von einer Weiterbehandlung der Prozessströme – Le- gierung, Schlacke, Flugstäube – durch überwiegend hydrometallurgische Prozesse, um die einzelnen Metalle zurück zu gewinnen [46].

Auf der anderen Seite stehen Prozesse, die individuell auf die einzelnen Batteriezu- sammensetzungen angepasst sind. Diese Prozesse konzentrieren sich auf die Gewin- nung von Komponenten entweder für eine Wiederverwendung oder eine spezifische Behandlung. Dies ermöglicht prinzipiell ein höherwertiges Recycling in Bezug auf die Abfallhierarchie im Vergleich zu eher universellen Ansätzen wie den zuvor genannten, allerdings führt dies zwangsläufig zu hohen Anforderungen an die Sammlung und Sortierung sowie Kenntnis über den Aufbau und die Zusammensetzung der Zellen.

Normalerweise können ausschließlich Business-to-business-Beziehungen all diese Anforderungen erfüllen, wodurch diese Prozesse für gemischte Batteriechargen, z.B.

LIB-Chargen aus tragbaren Anwendungen, ungeeignet sind [46].

Im Folgenden wird ein Recyclingprozess kurz vorgestellt. Es handelt sich hierbei um den Umicore Battery Recycling Prozess. Bei der Entwicklung wurde ein universelles Recyclingkonzept verfolgt, das innerhalb gewisser Grenzen alle LIB- und NiMH- Batterien verarbeiten kann. Er ist einer der wenigen Prozesse, die bereits im kleinen Industriemaßstab betrieben werden. Für eine Übersicht über weitere Prozesse und Forschungsprojekte siehe [15, 49].

Der Prozess besteht aus einer Kombination von pyrometallurgischen und hydrome- tallurgischen Prozessschritten (Bild 3) ohne eine mechanische Vorbehandlung der Batteriezellen. Der Prozess ist hauptsächlich darauf ausgelegt, Nickel, Cobalt und Kupfer als Legierung zurück zu gewinnen, die hydrometallurgisch weiterverarbeitet wird. Lithium und SEE können aus den Schlacken zurück gewonnen werden. Eine erste Pilotanlage wurde für einige Jahre in Hofors (Schweden) betrieben. Basierend auf den Erfahrungen aus dieser Anlage, wurde 2011 eine semiindustrielle Anlage mit einer Jahreskapazität von 7.000 t in Hoboken (Belgien) in Betrieb genommen [9, 49].

Fahrzeuge

Ohne eine weitere Vorbehandlung werden die Batteriezellen zusammen mit Schlacke- bildnern in einen Schachtofen gegeben. Das Redoxpotential wird so eingestellt, dass Cobalt, Nickel und Kupfer vollständig in die Legierungsfraktion überführt werden.

Lithium, Aluminium und ggf. Mangan konzentrieren sich in der Schlacke ebenso wie die SEE aus NiMH-Batterien. Weitere Elemente, insbesondere die Halogene, konzent- rieren sich in den Flugstäuben. Diese sowie weitere toxische Bestandteile werden durch ein Gasreinigungssystem aus dem Abgasstrom entfernt [9, 45, 47].

Die Legierung, welche hauptsächlich Cobalt, Nickel und Kupfer enthält, wird hydro- metallurgisch weiter verarbeitet. Dies beinhaltet u. a. ein Auflösen der Legierung, eine Kupferrückgewinnung und eine Nickel/Cobalt-Trennung durch Solventextraktion.

Nach der Trennung und Raffination können Cobalt und Nickel zu Vorprodukten für neue Kathodenmaterialien weiterverarbeitet werden [47].

Die Schlacke ist inert und wird derzeit als Baustoff eingesetzt [47]. Eine Rückgewinnung des Lithiums aus den Schlacken wurde im Rahmen des Forschungsprojektes Lithium Battery Recycling Initiative (LiBRi) im Labormaßstab untersucht, welches vom deutschen Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit gefördert wurde.

Die Untersuchungen zeigten, dass das Lithium durch den Einsatz von verdünnter Schwefelsäure aus der Schlacke gelaugt werden kann. Nach einer anschließenden Fäl- lung von Verunreinigungen aus der Laugelösung kann Lithium als Lithiumcarbonat

Kamin Gasreinigung mit zwei Schlauchfiltern

Schacht- ofen End of Life

Li-Ionen/NiMH Batterien

Schlacke Granulation

Legierung

Konzentrate seltener Erden

Baustoffe

Co, Ni Raffination

Ni(OH)2 LiMeO2

neue Li-Ionen/NiMH

Batterien Oxide

seltener Erden

Bild 3: Vereinfachtes Fließbild des Umicore Battery Recycling Prozesses

Quelle: Umicore AG & Co. AG

Fahrzeuge

zurück gewonnen werden. Für weitergehende Informationen siehe Elwert et al. [9, 45].

Werden reine NiMH-Batterien verarbeitet, können auch SEE aus der Schlacke gelaugt und weiter raffiniert werden, um reine SEE-Oxide herzustellen [47].

Die Hauptvorteile des Prozesses sind seine Robustheit bezüglich des Batterieinputs, die Abwesenheit einer mechanischen Vorbehandlung der Batteriezellen und die hohen Rückgewinnungsraten für Cobalt, Nickel und Kupfer. Der Hauptnachteil des Prozesses ist, dass er keine ideale Lösung für cobalt- und nickelfreie Batterien darstellt, da ledig- lich Kupfer und zukünftig eventuell Lithium aus diesen Batterien zurück gewonnen werden. Darüber hinaus endet metallisches Aluminium, das als Reduktionsmittel in der pyrometallurgischen Prozessstufe dient, als relativ minderwertiger Baustoff.

2.2. Elektromotoren

Ausbau Im Rahmen der Vorbehandlung von konventionellen Altautos werden bereits heute Verbrennungsmotoren oftmals entnommen, entweder zu Wiederverwendung oder aufgrund hoher Wertstoffkonzentrationen zur gesonderten stofflichen Verwertung.

Für Motoreneinheiten aus (H)EVs gibt es bisher kaum Erfahrungen hinsichtlich des Ausbaus. Wahrscheinlich wird der Ausbau eine große Rolle beim Recycling spielen, weil Motoren aus Elektrofahrzeugen durch den Kupferanteil und NdFeB-Magnete hohe Wertpotentiale enthalten. Speziell SEE aus Permanentmagnetmotoren gehen in den derzeitigen Recyclingverfahren in die Eisenfraktion über und werden während der Verhüttung in die Schlacken ausgetragen [17]. Daher müssen die magnettragenden Bauteile (Rotoren) nach dem Ausbau für eine spezifische Behandlung separiert werden.

Das vom Bundesministerium für Bildung und Forschung (BMBF) geförderte For- schungsprojekt Recycling von Komponenten und strategischen Metallen aus Fahran- trieben – MORE hat verschiedene Szenarien für den Ausbau und die Zerlegung von Permanentmagnetmotoren aus Altautos bis zur Rotor-Stator-Ebene betrachtet. Es berücksichtigt deutsche Arbeitskosten, dezentrale/zentrale Verarbeitung und verschie- dene Permanentmagnetmotortypen. Die Untersuchungen ergaben, dass der Ausbau bis zum magnettragenden Rotor bereits heute rentabel ist. Dies gilt auch für den Fall, dass die SEE aus den NdFeB-Magneten nicht recycelt werden, da der Stator einen hohen Kupferanteil besitzt [2].

Zukünftig ist durch die Integration von Komponenten, neuen Designkonzepten und der Tendenz zur Miniaturisierung möglicherwiese mit einem wachsenden Demonta- ge- und Zerlegeaufwand und somit höheren Kosten zu rechnen.

Recycling Für die Hauptbestandteile – Kupfer, Eisen, Aluminium – von Elektromotoren gibt es etablierte Recyclingrouten [17]. Daher liegen die Hauptherausforderungen auf diesem Gebiet in der effizienten Entnahme der Magnete vom Rotor sowie der Etablierung von Recyclingverfahren für NdFeB-Magnete.

Fahrzeuge

Im Rahmen des MORE-Projektes wurde eine automatisierte Entnahme der Magnete aus den Rotoren untersucht. Die Magnete sind entweder auf der Oberfläche oder in Taschen nahe der Rotorfläche – vergrabene Magnete – montiert und bedürfen aus diesem Grund verschiedener Ausbautechniken. In den Bildern 4 und 5 sind jeweils ein kompletter Rotor, ein Rotorsegment sowie einige demontierte Magnete dargestellt [2].

Bild 4: Rotor, Rotorsegment und ausgebaute Magnete eines Rotors mit oberflächlich montierten Magneten

Quelle: Bast, U.: Recycling von Komponenten und strategischen Metallen aus elektrischen Fahrantrieben: MORE (Motor Recycling). Abschlussbericht zum Verbundvorhaben, München 2015

Bild 5: Rotor, Rotorsegment und ausgebaute Magnete eines Rotors mit vergrabenen Magneten

Quelle: Bast, U.: Recycling von Komponenten und strategischen Metallen aus elektrischen Fahrantrieben: MORE (Motor Recycling). Abschlussbericht zum Verbundvorhaben, München 2015

Es wurde für die zwei Montagearten jeweils eine mechanische Entnahmevorrichtung konzipiert und getestet (Bild 6). Im Fall einer oberflächlichen Montage müssen die Magnete vor einer Entnahme durch die Entfernung der fixierenden Bandage freige- legt werden. Eine Entmagnetisierung vor der Demontage ist in beiden Fällen nicht notwendig. Die vergrabenen Magnete werden durch einen rotorspezifischen Stempel aus ihren Rotorsegmenten gepresst. Über eine unmagnetische Rutsche werden sie zu einem Förderband mit einer integrierten Entmagnetisierung durch Infrarotstrahlung geführt. Oberflächlich montierte Magnete werden abgeschert und in ein Magazin befördert [2, 23].

Fahrzeuge

Nach dem Ausbau und, wenn nötig einer Entmagnetisierung, können die Magnete spezifischen Recyclingprozessen zugeführt werden. Industrielle Prozesse existieren hierfür derzeit nur in China und Japan – mündliche Kommunikation. Auch in Europa sind verschiedene Ansätze für das Recycling in der Entwicklung, jedoch bisher nicht über den Pilotmaßstab hinausgekommen [3].

2.3. Leistungselektronik

Ausbau Derzeit sind keine Informationen über den Ausbau von Leistungselektronik aus (H)EVs öffentlich verfügbar. Allerdings ist eine wirtschaftliche Demontage unter der Annahme eines servicefreundlichen Einbauortes wahrscheinlich auch in Hochlohnländern reali- sierbar, da es sich bei heutiger Leistungselektronik um kompakte Einheiten mit einem Gewicht von üblicherweise zehn bis zwanzig Kilogramm handelt, die aus hochwertigen Materialen bestehen. Aufgrund der zu erwartenden Miniaturisierung und möglicher Dezentralisierung wird in Zukunft ein wirtschaftlicher Ausbau der Leistungselektronik aufgrund des geringeren Gesamtgewichtes und des erhöhten Demontageaufwandes möglicherweise schwieriger werden.

Recycling Derzeit beschäftigt sich nur ein Forschungsprojekt mit dem Recycling von Leistungs- elektronik aus (H)EVs, an dem die Autoren beteiligt sind. Das Projekt heißt Elektrofahr- zeugrecycling 2020 – Schlüsselkomponente Leistungselektronik und wird vom deutschen Bundesministerium für Umwelt, Naturschutz, Bau und Reaktorsicherheit finanziert.

Greifer Rotor

Träger

Mitnehmer Magazin-

rutsche

Rotorsegment mit Magneten

Presse

Stempel

Rutsche

Bild 6: Konzept zur Entnahme von vergrabenen Magneten (links) und Demonstrationsanlage zur Entnahme von oberflächlich montierten Magneten (rechts)

Quelle: MORE Consortium: MORE – a project on recycling of components and strategic metals of electric drive motors.

Abschlusspräsentation. München 2015

Fahrzeuge

Erste Ergebnisse aus diesem Projekt zeigen, dass die derzeitige Leistungselektronik aus (H)EVs ähnlich wie normaler Elektronikschrott behandelt werden kann. Das heißt, auf eine angepasste Aufschlusszerkleinerung folgt eine Klassierung und Sortierung zur Erzeugung marktfähiger Metallkonzentrate für eine weitergehende metallurgische Verwertung.

Dies bedeutet allerdings nicht, dass auf dem Gebiet kein weiterer Forschungsbedarf besteht, denn in den kommenden Jahren ist mit deutlichen Veränderungen im Bereich der Leistungselektronik zu rechnen. Beispielsweise würde eine mögliche Integrierung der Leistungselektronik in den Elektromotor neue Demontagekonzepte erforderlich machen. Eine weitere Herausforderung könnte durch die Nutzung von GaN-Halbleitern anstelle von SiC- oder Si-basierten Halbleitern entstehen. Da der Galliummarkt ver- gleichsweise klein ist, sind deutliche Auswirkungen im Falle einer starken Marktdurch- dringung zu erwarten. Erste Untersuchungen zum Recycling von galliumnitridhaltigen Halbleitern deuten darauf hin, dass eine effiziente und wirtschaftliche Galliumextraktion aufgrund niedriger Galliumgehalte pro Einheit und ihres komplexen Aufbaus eine anspruchsvolle Herausforderung darstellen dürfte. Des Weiteren sind die derzeitigen Elektronikschrottrecyclingprozesse stark auf die Rückgewinnung von Kupfer und Edelmetalle ausgerichtet und nicht oder nur eingeschränkt in der Lage andere Elek- tronikmetalle wie beispielsweise Antimon und Tantal zurückzugewinnen [48].

3. Zusammenfassung und Ausblick

Die Einführung der Elektromobilität stellt eine große Herausforderung für die Recy- clingindustrie dar. Auch wenn der Rücklauf von (H)EVs derzeit gering ist, kann in den nächsten Jahren mit deutlichen Veränderungen gerechnet werden. Dennoch wurde bis jetzt kein Recyclingsystem für Altfahrzeuge mit elektrifiziertem Antriebsstrang eingeführt und zahlreiche Probleme sind noch ungelöst. Im Allgemeinen sind die Entwicklungen im Bereich der Elektromobilität von einer hohen Dynamik geprägt, sowohl bei Fahrzeugkonzepten als auch bei einzelnen Komponenten, wodurch Prog- nosen schwierig sind.

Dieser Beitrag fasst die wichtigsten Entwicklungen bezüglich der Kernkomponenten – Traktionsbatterie, Elektromotor und die Leistungselektronik – des elektrifizierten Antriebsstranges zusammen. Einige allgemeine Trends konnten für alle Komponenten identifiziert werden. Erstens werden neue Metalle und Materialien im Antriebsstrang eingesetzt. Einige davon werden von der EU als kritisch angesehen – Cobalt, Seltene Erden, Palladium, Antimon, Gallium – und gehen ohne Demontage der entsprechen- den Bauteile und deren Einschleusung in spezifische Recyclingverfahren verloren.

Zweitens werden die Komponenten in einer großen Vielfalt mit geringer Standardi- sierung hergestellt und sind häufig nicht recyclinggerecht konstruiert. Dies könnte sich zwar mittelfristig ändern, stellt allerdings bislang ein großes Problem hinsichtlich der Demontage und der Zerlegung von Komponenten dar, da eine Automatisierung nur schwer zu implementieren ist. Drittens können in allen erwähnten Komponenten

Fahrzeuge

abnehmende Gehalte an teuren Metallen erwartet werden, z.B. Batterien ohne oder mit geringen Gehalten an Nickel und Cobalt, NdFeB-Magnete mit einem reduzierten Dysprosiumgehalt sowie kompaktere LE-Einheiten. Viertens reichen ausschließlich massenorientierte Recyclingquoten in vielen Fällen möglicherweise nicht als ange- messenes legislatives Steuerungselement aus. Einerseits geben sie für ein Recycling von kritischen Nebenmetallen – z.B. Gallium, Antimon in Elektronik – keinen Anreiz und könnten andererseits zu ökologisch unvorteilhaften Recyclingsystemen führen, beispielsweise bei Co- und Ni-freien Batterien.

Bezüglich der Entwicklungen von Recyclingkonzepten für die einzelnen Komponenten liegt wegen ihres hohen Gewichts, Energiegehalts sowie Gefahrenpotentials der For- schungsschwerpunkt auf den Traktionsbatterien. Im Vergleich dazu gibt es nur sehr wenige Recyclingaktivitäten im Bereich der Elektromotoren und Leistungselektronik.

Allerdings ist hierbei zu berücksichtigen, dass es viele Forschungsarbeiten zum Re- cycling von NdFeB-Magneten und Elektronikschrott im Allgemeinen gibt, sodass die Kernherausforderung in Bezug auf Automobile in der Extraktion der Komponenten liegt.

Wegen der erwähnten Gefahren beim Batterierecycling sind die Anforderungen an die Sicherheit, das Personal und den Umweltschutz besonders hoch, was zu hohen Kosten führt. Derzeitige Recyclingprozesse für LIB- und NiMH-Zellen zielen aufgrund der vergleichsweise hohen Preise und der relativ einfachen Gewinnung in pyrometallur- gischen Prozesse auf die Rückgewinnung von Cobalt, Nickel und Kupfer ab. Weitere Elemente und Komponenten wie SEE, Lithium oder auch die Elektrolyte werden meist nicht zurück gewonnen oder erfahren ein Downcycling. Da der Co- und Ni-Gehalt mutmaßlich sinken wird, werden andere Lösungsansätze an Bedeutung gewinnen, um die Wertschöpfung durch das Recycling weiterer Elemente und sogar Komponenten zu erhöhen. Allerdings wird dies durch die Vielzahl an Batteriechemismen und Bauarten erschwert.

Vorausgesetzt, dass keine extremen Preisanstiege für Neodym und Dysprosium ein- treten, werden Permanentmagnetmotoren wahrscheinlich mittelfristig die vorherr- schende Technologie für (H)EVs bleiben. Elektromotoren können bereits recycelt werden, wobei hauptsächlich Eisen und Kupfer zurückgewonnen werden. Die SEE aus den NdFeB-Magneten gehen bei dieser Vorgehensweise in der Eisenrecyclingroute verloren. Für eine SEE-Rückgewinnung ist die industrielle Umsetzung von effizienten Magnetextraktionsprozessen sowie des eigentlichen Recyclingprozesses notwendig. Für beide Probleme existieren in Europa Lösungsansätze, aber eine industrielle Umsetzung ist nicht vor 2020 zu erwarten. Zukünftige Herausforderungen könnten sich aus der Integration der Leistungselektronik in den Elektromotor sowie neue Einbauarten, welche den Ausbau erschweren, ergeben.

Leistungselektronik kann, ähnlich Elektromotoren, prinzipiell in bestehenden Re- cyclingprozessen recycelt werden. Die größten Herausforderungen liegen angesichts der Dezentralisierung der Elektronik erneut beim Ausbau sowie bei den geringen Recyclingquoten für einige Metalle wie beispielsweise Tantal, Antimon und Gallium.

Fahrzeuge

4. Literatur

[1] Angerer, G.; Marscheider-Weidemann, F.; Wendl, M.; Wietschel, M.: Lithium für Zukunftstech- nologien. Nachfrage und Angebot unter besonderer Berücksichtigung der Elektromobilität.

Bericht, Karlsruhe 2009

[2] Bast, U.: Recycling von Komponenten und strategischen Metallen aus elektrischen Fahrantrie- ben: MORE (Motor Recycling). Abschlussbericht zum Verbundvorhaben, München 2015 [3] Binnemans, K.; Jones, P. T.; Blanpain, B.; van Gerven, T.; Yang, Y.; Walton, A.; Buchert, M.:

Recycling of rare earths: a critical review. Journal of Cleaner Production 51 (2013), S. 1–22 [4] Buchert, M.; Jenseits, W.; Merz, C.; Schüler, D.: Verbundprojekt: Entwicklung eines realisier-

baren Recyclingkonzepts für die Hochleistungsbatterien zukünftiger Elektrofahrzeuge – LiBRi.

Teilprojekt: LCA der Recyclingverfahren. Abschlussbericht, Darmstadt 2011 [5] Bundesanstalt für Geowissenschaften und Rohstoffe: Preismonitor Mai 2015, 2015

[6] Chau, K. T.: Pure electric vehicles. In: Alternative Fuels and Advanced Vehicle Technologies for Improved Environmental Performance. Elsevier 2014, S. 655–684

[7] Eckardt, S.: Roundtable im Hochhaus. Galliumnitrid und Siliziumkarbid im Vergleich. elektro- nik journal 2011 (2011) 02, S. 16–21

[8] Elwert, T.; Goldmann, D.; Römer, F.; Buchert, M.; Merz, C.; Schueler, D.; Sutter, J.: Current De- velopments and Challenges in the Recycling of Key Components of (Hybrid) Electric Vehicles.

Recycling 1 (2015) 1, S. 25–60

[9] Elwert, T.; Goldmann, D.; Schirmer, T.; Strauß, K.: Recycling of lithium ion traction batteries.

The LiBRi project. Raw Materials are the Future. EUMICON: Contributions to a resilient Raw Materials Policy. Rohstoffe sind Zukunft, Band 2. Wien: Verein zur Förderung des Bergmanns- tages der Rohstoffinitiative sowie der Aus- und Weiterbildung auf dem Gebiet der Rohstoffe 2013, S. 575–603

[10] European Commission: Report on critical raw materials for the EU. Bericht, 2014

[11] Fraunhofer Institute for Integrated Systems and Device Technology: Günstigere Elektrofahrzeu- ge durch motorintegrierte Leistungselektronik. Start für Projekt EMiLE. Erlangen 2013 [12] Friedrich, B.: Rückgewinnung der Wertstoffe aus zukünftigen Li-Ion-basierten Automobil-Bat-

terien: Lithium-Ionen-Batterie (LIB2015). Abschlussbericht zum Verbundvorhaben im Rahmen des FuE-Programms Innovationsallianz Lithium Ionen Batterie, Mühlheim an der Ruhr 2013 [13] Graf, C.: Kathodenmaterialien für Lithium-Ionen-Batterien. In: Korthauer, R. (Hrsg.): Hand-

buch Lithium-Ionen-Batterien. Berlin, Heidelberg: Springer, 2013, S. 31–44

[14] Grasshoff, T.: Einen Schritt voraus. Aufbau- und Verbindungstechnik optimiert Leistungselek- tronik. elektronik journal 2011 (2011) 02, S. 12–14

[15] Hanisch, C.; Diekmann, J.; Stieger, A.; Haselrieder, W.; Kwade, A.: Recycling of Lithium-Ion Batteries. In: Yan, J. (Hrsg.): Handbook of Clean Energy Systems. Chichester: John Wiley &

Sons, Ltd 2015, S. 2865–2888

[16] Hartnig, C.; Schmidt, M.: Elektrolyte und Leitsalze. In: Korthauer, R. (Hrsg.): Handbuch Lithi- um-Ionen-Batterien. Berlin, Heidelberg: Springer 2013, S. 61–77

[17] Hörnig, G.: Recycling von NdFeB-Magneten aus elektrischen Antrieben – das Projekt MORE.

Recycling und Rohstoffe, Bd. 8. Neuruppin: TK-Verlag Karl Thomé-Kozmiensky 2015 [18] Huang, Z.; Du, G.: Nickel-based batteries for medium- and large-scale energy storage. In: Ad-

vances in Batteries for Medium and Large-Scale Energy Storage. Elsevier 2015, S. 73–90 [19] Hutchinson, T.; Burgess, S.; Herrmann, G.: Current hybrid-electric powertrain architectures:

Applying empirical design data to life cycle assessment and whole-life cost analysis. Applied Energy 119 (2014), S. 314–329

Fahrzeuge [20] Inside EVs: Monthly Plug-In Sales, 2015

[21] Jain, M.; Williamson, S. S.: Suitability analysis of in-wheel motor direct drives for electric and hybrid electric vehicles. Energy Conference (EPEC), S. 1–5

[22] Khajepour, A.; Fallah, M. S.; Goodarzi, A.: Electric and hybrid vehicles. Technologies, modeling and control: A mechatronic approach. Chichester: Wiley 2014

[23] Klier, T.; Risch, F.; Franke, J.: Disassembly, recycling, and reuse of magnet material of electric drives. 2013 IEEE Int. Symposium on Assembly and Manufacturing (ISAM), S. 88–90 [24] Köhler, U.: Aufbau von Lithium-Ionen-Batteriesystemen. In: Korthauer, R. (Hrsg.): Handbuch

Lithium-Ionen-Batterien. Berlin, Heidelberg: Springer, 2013, S. 95–106

[25] Kwade, A.; Bärwald, G.: Recycling von Lithium-Ionen-Batterien. Abschlussbericht zum Ver- bundvorhaben, Braunschweig 2012

[26] Liu, R.; Sun, X.; Gong, J.; Guo, S.: Comparison of different arrangement of magnets for the purpose of reducing magnet usage in designing an IPM motor for Electric Vehicles. 2014 IEEE Transportation Electrification Conference and Expo, Asia-Pacific (ITEC Asia-Pacific), S. 1–5 [27] Matsuhashi, D.; Matsuo, K.; Okitsu, T.; Ashikaga, T.; Mizuno, T.: Comparison study of various

motors for EVs and the potentiality of a ferrite magnet motor. 2014 International Power Elect- ronics Conference (IPEC-Hiroshima 2014 ECCE-ASIA), S. 1886–1891

[28] Matthé, R.; Eberle, U.: The Voltec System—Energy Storage and Electric Propulsion. In: Lithium- Ion Batteries. Elsevier 2014, S. 151–176

[29] MORE Consortium: MORE – a project on recycling of components and strategic metals of electric drive motors. Abschlusspräsentation. München 2015

[30] Morimoto, S.; Ooi, S.; Inoue, Y.; Sanada, M.: Experimental Evaluation of a Rare-Earth-Free PMASynRM With Ferrite Magnets for Automotive Applications. IEEE Transactions on Indus- trial Electronics 61 (2014) 10, S. 5749–5756

[31] Murata, S.: Innovation by in-wheel-motor drive unit. Vehicle System Dynamics 50 (2012) 6, S.

807–830

[32] Muttana, S. B.; Dey, R. K.; Sardar, A.: Trends in Lightweighting Of BEVs: A Review of Strategies.

Auto Tech Review 3 (2014) 9, S. 18–23

[33] National Academy of Engineering of the National Academies: Frontiers of engineering. Reports on leading-edge engineering from the 2012 Symposium. Washington D.C.: National Academies Press 2013

[34] Natkunarajhah, N.; Scharf, P.: The variety of lithium-ion battery designs in xEV and their impact on the disassembly process. Advanced Automotive & Stationary Battery Conference: Procee- dings, 2015

[35] Öko-Institut e. V.: OPTUM: Optimierung der Umweltentlastungspotenziale von Elektrofahr- zeugen. Integrierte Betrachtung von Fahrzeugnutzung und Energiewirtschaft. Abschlussbericht, Berlin 2011

[36] Orecchini, F.; Santiangeli, A.; Dell’Era, A.: EVs and HEVs Using Lithium-Ion Batteries. In:

Lithium-Ion Batteries. Elsevier 2014, S. 205–248

[37] Pistoia, G.: Electric and hybrid vehicles. Power sources, models, sustainability, infrastructure and the market. Amsterdam, Boston: Elsevier 2010

[38] Ruff, B.; Li, W.; Venkatasubramanian, R.; Mast, D.; Sowani, A.; Schulz, M.; Harned, T. J.: Deve- lopment of Lightweight Sustainable Electric Motors. In: Nanotube Superfiber Materials. Elsevier 2014, S. 595–626

[39] Santiago, J. de; Bernhoff, H.; Ekergård; B.; Eriksson, S.; Ferhatovic, S.; Waters, R.; Leijon, M.:

Electrical Motor Drivelines in Commercial All-Electric Vehicles: A Review. IEEE Transactions on Vehicular Technology 61 (2012) 2, S. 475–484

Fahrzeuge

[40] Schieffer, T.; Jeffers, M. A.; Hawkins, S.; Heisel, A.; Leahy, C.; Rapa, E.; Twarog, C.: Spark EV Propulsion System Integration. SAE 2014 World Congress & Exhibition. SAE Technical Paper Series. SAE International: Warrendale, PA, 2014

[41] Schüler, D.: Interview mit Leistungselektronik-Experten, PCIM Europe in Nürnberg 2015 [42] Shenai, K.; Dudley, M.; Davis, R. F.: Current Status and Emerging Trends in Wide Bandgap

(WBG) Semiconductor Power Switching Devices. ECS Journal of Solid State Science and Tech- nology 2 (2013) 8, S. 3055–3063

[43] Spath, D.; Rothfuss, F.; Hermann, F.; Voigt, S.; Brand, M.; Fischer, S.; Ernst, T.; Loleit, M.: Structure Study BWe mobile 2011. Baden-Württemberg on the way to electromobility, Stuttgart 2011 [44] Stancu, C.; Ward, T.; Rahman, K.; Dawsey, R.; Savagian, P.: Separately excited synchronous motor

with rotary transformer for hybrid vehicle application. 2014 IEEE Energy Conversion Congress and Exposition (ECCE), S. 5844–5851

[45] Treffer, F.: Entwicklung eines realisierbaren Recyclingkonzeptes für die Hochleistungsbatterien zukünftiger Elektrofahrzeuge. - Lithium-Ionen Batterierecycling Initiative – LiBRi. Abschluss- bericht, Hanau 2011

[46] Tytgat, J.: Li-ion and NiMH battery recycling at Umicore. Strategic choices. http://www.smart- systems-integration.org/public/electric-vehicle/battery-workshop-documents/presentations/

Jan%20Tytgat%20Umicore.pdf/at_download/file, abgerufen am: 09.07.2015

[47] Tytgat, J.; Treffer, F.: Recycling of Li-ion and NiMH batteries from electric vehicles: technology and impact on life cycle. Vortrag in Brüssel am 31.03.2011 auf der Belgian Platform on Electric Vehicles

[48] van Schaik, A.; Reuter, M. A.: Material-Centric (Aluminum and Copper) and Product-Centric (Cars, WEEE, TV, Lamps, Batteries, Catalysts) Recycling and DfR Rules. In: Worrell, E.; Reuter, M. A. (Hrsg.): Handbook of recycling. State-of-the-art for practitioners, analysts, and scientists.

Waltham, MA: Elsevier 2014, S. 307–378

[49] Vezzini, A.: Manufacturers, Materials and Recycling Technologies. In: Lithium-Ion Batteries.

Elsevier 2014, S. 529–5510

[50] Vuorilehto, K.: Materialien und Funktion. In: Korthauer, R. (Hrsg.): Handbuch Lithium-Ionen- Batterien. Berlin, Heidelberg: Springer 2013, S. 21–29

[51] Warner, J.: Lithium-Ion Battery Packs for EVs. In: Lithium-Ion Batteries. Elsevier 2014, S. 127–150 [52] Widmer, J. D.; Martin, R.; Kimiabeigi, M.: Sustainable Materials and Technologies 3 (2015),

S. 7–13

[53] Wurm, C.; Öttinger, O.; Wittkämper, S.; Zauter, R.; Vuorilehto, K.: Anodenmaterialien für Li- thium-Ionen-Batterien. In: Korthauer, R. (Hrsg.): Handbuch Lithium-Ionen-Batterien. Berlin, Heidelberg: Springer, 2013, S. 45–60