r4-Forschung

Rückgewinnung von Metallen aus Oxiden

metallurgischer Schlacken aus der Herstellung legierter Stähle

Rüdiger Deike, Ana Rosa Rabelo de Lima und Daniel Mapa Clemente

1. Charakteristische Merkmale der Kreislaufwirtschaft ...218

2. Wissenschaftliche und technische Arbeitsziele des Vorhabens ...223

3. Ergebnisse aus bisherigen Arbeiten ...227

4. Zusammenfassung ...229

5. Literatur ...230 Die Welt befindet sich in einem globalen Strukturwandel [13] und mit den bevölke- rungsreichen BRIC-Staaten und anderen Schwellenländern sind über fünfzig Prozent der Weltbevölkerung an der Nachfrage nach Rohstoffen beteiligt. Unter dem Aspekt der zukünftig weiter zunehmenden Energiegewinnung durch erneuerbare Energien, der Zunahme der Elektromobilität und eines sowieso schon vorhandenen großen Rohstoff- bedarfs für Geräte der modernen Kommunikations- und Informationstechnik werden in steigendem Maße wirtschaftsstrategische Rohstoffe benötigt. Unter wirtschaftsstrategi- schen Rohstoffen im Sinne der Fördermaßnahme des BMBF r4-Innovative Technologien für Ressourceneffizienz – Forschung zur Bereitstellung wirtschaftsstrategischer Rohstoffe werden nichtenergetische, mineralische und metallische Rohstoffe wie, Stahlveredler, Hochtechnologiemetalle, Platingruppenmetalle und Seltene Erden verstanden, welche für die o.g. Zukunftstechnologien sicher verfügbar sein müssen. Da aber bestimmte Rohstoffe nur in wenigen Ländern oder von wenigen Unternehmen abgebaut, verar- beitet und im Weiteren gehandelt werden, wird sich die zukünftige Rohstoffversorgung bei einer Reihe von kritischen Rohstoffen aus marktpolitischen Gründen temporär viel dramatischer gestalten, als sie es rein aus der Gründen der Verfügbarkeit wäre.

Durch die notwendigen Importe dieser Rohstoffe und gleichzeitig verstärkend durch die Tatsache, dass die betroffenen Rohstoffmärkte zu einem nicht unerheblichen Teil oligopolistisch bis monopolistisch [4] strukturiert sind, werden die betroffenen Wirt- schaftszweige zukünftig latent krisenanfällig sein. Vor diesem Hintergrund wird in der Nachhaltigkeitsstrategie der deutschen Bundesregierung die deutliche Erhöhung der Rohstoffproduktivität als eines der wesentlichen Ziele definiert [9]. Mit gegos- senen und umgeformten Konstruktionswerkstoffen auf der Basis von Eisen, Stahl und Nicht-Eisenmetallen – NE-Metallen – wird bereits heute schon in großen Mengen aus etwas Altem etwas Neues mit besseren Eigenschaften hergestellt, wobei dieser Prozess des Recyclings, in zum Teil sehr weitgehend geschlossenen Stoffkreisläufen, unter minimalen Verlusten ohne Qualitätseinbußen unendlich oft wiederholt werden kann.

r4-Forschung

Im Gegensatz dazu ist für Funktionswerkstoffe charakteristisch, dass sie in einer ausgeprägten dissipativen Verteilung in den Produkten und späteren Abfällen vor- liegen. Zur Steigerung der Ressourceneffizienz müssen sich zukünftige Forschungs- und Entwicklungsarbeiten insbesondere auf die Rückgewinnung von Wertstoffen aus diesen dissipativen Verteilungen konzentrieren, da hier unter dem Aspekt der Notwendigkeit wirtschaftlicher Prozesse, komplexe Problemstellungen zu lösen sind.

Dabei kommt einer optimierten metallurgischen Prozesstechnik zur Wiedergewin- nung dieser Wertstoffe aus Aufbereitungs- und Produktionsrückständen eine ganz besondere Bedeutung zu. Metalle spielen hier aufgrund ihrer theoretisch unbegrenz- ten Wiederverwertbarkeit ohne Qualitätseinbußen, in nahezu geschlossenen Kreis- läufen – z.B. Elektrostahlerzeugung, Gießereiindustrie usw. –, eine ganz besondere Rolle [2, 4]. Prinzipiell ist die Herstellung von Metallen über Sekundärrohstoffe mit geringeren Beeinträchtigungen der Umwelt und deutlich geringeren spezifischen Energieverbräuchen verbunden [5, 11].

Bei der Herstellung von hochlegierten Stählen und Superlegierungen werden diese je nach Stahl- und Legierungsqualitäten typischerweise mit den Elementen Chrom (Cr), Kobalt (Co), Molybdän (Mo), Nickel (Ni), Niob (Nb), Tantal (Ta), Vanadium (V) und Wolfram (W) legiert. Diese Elemente zählen zu den wirtschaftsstrategischen Rohstoffen und gehören damit zu den Metallen, die für die Entwicklung von Zukunfts- technologien sicher verfügbar sein müssen, da sie eine große Hebelwirkung für die Wirtschaft haben. Das Hauptziel der hier vorgestellten Arbeiten ist die Entwicklung einer innovativen Technologie zur zukünftigen Rückgewinnung dieser hochwertigen Legierungselemente aus den Abfallstoffen, die bei der Herstellung und Verarbeitung von legierten Stählen anfallen. Da Wertstoffe umso teurer zurückgewonnen werden, je dissipativer verteilt sie sind, muss die Wirtschaftlichkeit entsprechender Recyc- lingverfahren besonders geprüft werden.

Im Verlauf der Herstellung von Produkten aus hochlegiertem Stahl gehen diese hochwertigen Legierungselemente heute in bestimmten Anteilen in Abfallstoffe wie z.B. Schlacken, Walzzunder, Filterstäube und Oversprays über. In diesen Abfallstoffen sind sie zu einem nicht unerheblichen Anteil überwiegend in Form von Oxiden dis- sipativ verteilt und gehen damit heute aus den Wertstoffkreisläufen definitiv verloren.

1. Charakteristische Merkmale der Kreislaufwirtschaft

Auch wenn heute bereits bei der Herstellung von Produkten aus Metallen in einigen industriellen Bereichen – Gießereiindustrie, Elektrostahlerzeugung, usw. – überwie- gend Schrotte als metallische Rohstoffe eingesetzt werden und damit gezeigt wird, dass weitgehend geschlossene Rohstoffkreisläufe keine Utopien, sondern heute bereits industrielle Realität sind, so gibt es dennoch auch bei dieser ressourceneffizienten Roh- stoffnutzung nach wie vor Verluste (Bild 1), die zukünftig weiter zu reduzieren sind.

Bei einer abstrahierenden Betrachtung entstehen bei der Herstellung von Metallen und der Verwendung von Produkten aus Metallen im Wesentlichen Verluste an vier Stellen:

r4-Forschung

1. Schlacken, Filterstäube und Walzzunder Bei der Metallproduktion entstehen Abfallstoffe in Form von Schlacken, Filterstäuben und Walzzunder in denen die Metalle je nach Prozess in metallischer aber sehr häufig in oxidischer Form vorliegen.

Schlacken dienen dazu unerwünschte Elemente aus einer Metallschmelze aufzuneh- men und somit diese Elemente aus der Metallschmelze zu entfernen. Dabei gehen aber auch Metalle aus den Schmelzen, die die Lösungsmittel darstellen, zwangsläufig in be- stimmten Anteilen mit in die Schlacke über, was unerwünscht, aber nur in Grenzen zu vermeiden ist. Die Metalle liegen dann sehr häufig in den Schlacken als Metalltropfen, Oxide oder Sulfide vor und stellen somit Prozessverluste dar.

Filterstäube entstehen je nach Aggregat im Verlauf des Absaugens von Gasen, die bei Hochtemperaturprozessen in den verschiedensten Prozessstufen entstehen. Die Staubpartikel können in den Abgasen durch

• rein mechanischen Abrieb bei der Materialzufuhr,

• Verdampfungsvorgänge bestimmter Elemente und anschließende Reaktionen in der Gasphase,

• das Herausschleudern kleinster metallischer Partikel aus einer Schmelze oder einem Reaktionsbett

entstehen.

Liegen Partikel die durch Gasphasenreaktionen entstanden sind im Korngrößenbe- reich < 10 µm so liegen Partikel, die durch Abrieb oder das Herausschleudern von Metalltropfen aus Schmelzen entstanden sind im Bereich >100 µm bis zu wenigen

Konsum

Produkt- Lebensende Fertigung

Metall- produktion

Verschleiß Korrosion

Sammlungsverluste Deponien

Schlacken Filterstäube Späne und Schlämme

aus der Bearbeitung

Produkt EOL-Produkt

EOL-Metall Metall

Recyceltes Material Ausschuss aus der Metallherstellung Ausschuss aus der Metallherstellung + Primärmetalle

Recyclingrate von Altprodukten Wiederverwertetes EOL-Metall

EOL-Produkt

Bild 1: Charakteristische Merkmale der Kreislaufwirtschaft in Anlehnung an Reck

Quelle: Reck, B.: Funktionelles und nicht-funktionelles Recycling am Beispiel Edelstahl. Berliner Recycling- und Rohstoff- konferenz, Berlin, 2014

r4-Forschung

Millimetern. Diese Tatsache ist insofern für die Konzeption von Recyclingprozessen wichtig, da die kleinen Partikel in der Regel fast vollständig durchoxidiert sind, so dass im Rahmen eines Recyclingprozesses eine Reduktionsstufe notwendig ist, in der die Oxide zu Metallen reduziert werden. Wird in einem entsprechenden Prozess eine solche Stufe nicht realisiert, werden die Oxide, wenn überhaupt – häufig haben sie hohe Schmelzpunkte – nur verflüssigt und zu Schlacke umgewandelt, ohne dass eine Metallphase entsteht. Demgegenüber zeichnen sich gröbere Partikel, insbesondere Metalltropfen in groben Stäuben dadurch aus, dass sie nur oberflächlich oxidiert und noch weitgehend metallisch sind. Grobstäube können von daher in der Regel in Form von Briketts oder Pellets ohne eine zusätzliche Reduktionsstufe direkt wieder in flüssigen Metallphasen eingeschmolzen werden.

Walzzunder entsteht beim Wiedererwärmen von Produkten aus Eisen und Stahl in sogenannten Glühöfen, in den die Produkte in Abhängigkeit der herzustellenden Qualitäten auf Temperaturen von etwa 800 bis 1.000 °C erhitzt werden, um sie an- schließend in entsprechenden Walz- und Schmiedeprozessen weiter verarbeiten zu können. Nach dem Glühen werden die Walzzunder auf unterschiedlichste Arten und Weisen von den Produktoberflächen entfernt und liegen dann in grobstückigen, sehr oft mehrere Millimeter großen Stücken vor.

2. Späne und Schlämme aus der Bearbeitung

Bei der Bearbeitung von Metallen werden Kühlschmierstoffe und Öle eingesetzt, um die Reibung zwischen Werkstück und Werkzeug zu verringern, die entstehende Wär- me sowie die bei der Bearbeitung anfallenden Späne und Metallpartikel abzuführen.

Bei hohen Schnittgeschwindigkeiten spielt die Kühlung eine Rolle, wohingegen bei niedrigeren Schnittgeschwindigkeiten der Schmierung eine besondere Rolle zukommt.

Die bedeutendsten Entstehungsprozesse für Späne und Schlämme sind neben der spanenden Bearbeitung das Schleifen, Honen, Läppen und Erodieren. Die daraus resultierenden Abfallprodukte werden in der Regel mit dem Oberbegriff ölhaltige Schleifschlämme oder ölhaltige Späne bezeichnet. Die feinen Metallspäne, die durch den Bearbeitungsprozess entstehen, werden durch den Kühlschmierstoff (KSS) von der Bearbeitungsstelle weggespült und müssen anschließend durch einen Filtrations- bzw.

Reinigungsprozess wieder aus dem KSS ausgeschleust werden. Neben den bearbeiteten Werkstoffen bestimmen diese sowie das eingesetzte Filtrationsverfahren Konsistenz und Inhaltsstoffe der Schleifschlämme.

Die Schwerpunktbranchen, in denen große Mengen an ölhaltigen Schleifschlämmen anfallen, sind

• Motoren- und Getriebebau (Pkw, Nutzfahrzeuge, Luftfahrt),

• Automobilhersteller und deren Zulieferer,

• Maschinen- und Anlagenbau,

r4-Forschung

• Werkzeugbau,

• Elektroindustrie.

3. Verschleiß und Korrosion in der Nutzungsphase der Produkte Im Verlauf der Nutzung von metallischen Produkten kann es je nach Anwendungs- gebieten zu Verlusten unterschiedlichster Art kommen, die unvermeidbar und zu akzeptieren sind. So entsteht beispielsweise beim Betrieb von Eisenbahnen an deren Stahlrädern oder beim Bremsen an Bremsscheiben Abrieb, der naturgemäß zu Verlusten führt, die nicht zu vermeiden sind. Abgenutzte Stahlräder und Bremsscheiben selbst werden dem Wertstoffkreislauf zwar wieder zugeführt, aber für die Verluste während der Nutzung ist eine Wiederrückführung in den Wertstoffkreislauf nicht möglich. In Leitungen aus Metall in denen korrosive Medien transportiert werden müssen, kommt es zu Verlusten, deren weitgehende Verringerung ein ständiges Thema der Forschung ist, dennoch sind entsprechende Materialabträge und die daraus resultierenden Verluste nicht zu vermeiden.

4. Sammelverluste Erreicht ein Produkt aus Metall (Bild 1) sein Lebensende, dann wird der Metallgehalt in diesem Produkt – z.B. eine alte Bremsscheibe – als End of life (EOL) Product be- zeichnet und der Anteil dieses Produktes, der durch ein entsprechendes Sammelsystem wieder in den Wertstoffkreislauf zurückgeführt werden kann, wird als Recycled End of life (EOL) Metal bezeichnet. Das Verhältnis von Recycled EOL Metal zu EOL Product wird im Weiteren als End of life recycling rate bezeichnet. An dieser Stelle der Kreis- laufwirtschaft bestehen durch Optimierungen der Art und Weise des Sammelns, der Anreize zum Sammeln und der Optimierungen der Logistikkonzepte in Abhängigkeit der betrachteten Metalle durchaus erhebliche Verbesserungspotenziale. Die Anzahl der Handys, die in vielen Fällen noch zu Hause gelagert werden und noch nicht der Verwertung zugeführt worden sind, vermittelt einen Eindruck von noch bestehenden Potenzialen in den verschiedensten Bereichen.

Das Verhältnis von Schrott, der zur Herstellung eines neuen Produktes aus Metall – Scrap used in metal production – verwendet wird, zu der Gesamtmenge an eingesetztem Metall – Scrap used in metal production + primary metal – wird als recycled content (Bild 1) bezeichnet.

In dem hier vorgestellten Projekt ist es das Ziel, die Verluste die über die Metallinhalte in den Schlacken, Filterstäuben und Walzzundern entstehen, zu reduzieren, da durch Verluste dieser Art, trotz eines hohen Anteils an Schrott in der Produktion – recyc- led content –, letztendlich die zu recycelnden Anteile der Metalle mit jedem Umlauf (Bild 2) geringer werden. In Bild 2 ist dargestellt, wie sich eine ursprüngliche Menge von 1.000 kg Metall verringert, wenn angenommen wird, dass bei jedem erneuten Einsatz jeweils zehn Prozent bzw. alternativ zwanzig Prozent an Verlusten auftreten.

r4-Forschung

Bild 2: Die Entwicklung einer ursprünglichen Menge von 1.000 kg Metall unter der Annahme von zehn Prozent und zwanzig Prozent Verlusten, die bei jedem erneuten Recyclingum- lauf entstehen

Eine Erhöhung der Ressourceneffizienz ist somit nur möglich, wenn diese Arten der Verluste verringert werden können. Dem steht allerdings gegenüber, dass die Wert- stoffe in der Regel in sehr dissipativen Verteilungen in Schlacken, Filterstäuben und Walzzundern vorliegen.

Aus Bild 3 ist zu entnehmen, dass die Entropie umso größer ist, je geringer die Kon- zentration bzw. der Gehalt eines Elementes oder Produktes in einer größeren Menge anderer Elemente und Produkte ist. Damit steigt der Energie- und Kostenaufwand zur Wiedergewinnung des gewünschten Elementes oder Produktes. Somit ist das Recycling von Produkten aus dem Bereich I wie z.B. Stahlschrott oder Blei aus Akkumulatoren aufgrund der geringeren Entropie leichter und weniger energieaufwendig als das Re- cycling von Produkten aus dem Bereich II wie z.B. Metalloxiden aus Schlacken und Filterstäuben.

1 1.000

800

600

400

200

Restmenge der ursprünglich eingesetzten 1.000 kg kg

Anzahl der Umläufe 0

Annahme von 10 % Verlusten

3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 49 51 53 55 57 59 61 63

Annahme von 20 % Verlusten Expon. (Annahme von 20 % Verlusten) Expon. (Annahme von 10 % Verlusten)

Entropie S

niederwertige Ressourcen hochwertige Ressourcen

RohstofflagerRohmaterial Produkt Abfall Prozess Wieder- aufarbeitung Gewinnung Verarbeitung Konsum Dispersion

E2

E1

E4

E3

Bild 3:

Die Entwicklung der Entropie im Verlauf der Herstellung, der Nutzung und des Recyclings von Produkten – in Anlehnung an Esser

Quelle: Esser, R.: Thermodynamische Aspekte der Abfallverwertung, Abfallwirt- schaftsJournal, vol 4, pp. 227-238, 1992

r4-Forschung

Um ein Recyclingverfahren ökonomisch und ökologisch sinnvoll gestalten zu können, sollten die folgenden grundsätzlichen Bedingungen erfüllt sein:

• In den Reststoffen müssen möglichst hohe Konzentrationen des Stoffes/der Stoffe enthalten sein, die zurückgewonnen werden sollen.

• Die Reststoffe dürfen nur geringe Konzentrationen an störenden Begleitstoffen enthalten.

• Die Anwendung einfacher und robuster Recyclingtechnologien sollte möglich sein.

• Die Verwendung der Sekundärprodukte sollte ohne Qualitätseinbußen möglich sein.

In der betrieblichen Recyclingpraxis ist es allerdings die Regel, dass diese Bedingun- gen selten zu einhundert Prozent erfüllt sind. Vor dem Hintergrund der dissipativen Verteilungen wird im Rahmen dieses Projektes ein Recyclingprozess entwickelt, der darauf basiert, dass Metalle nicht als Sekundärrohstoffe in hochreiner Form zurückge- wonnen werden, sondern als Legierungsbriketts, die im eigenen Betrieb direkt wieder eingesetzt werden können.

Reduktionsmittel

Oxidische Legierungs-

elemente

Konditionierung Agglomeration Reduktion in Gießereien und Hüttenbetrieben

Legierungsele- mente in Stählen

und Metallen

Bild 4: Verfahrensfließschema zur Wiedergewinnung oxidierter und metallischer Legierungs- elemente aus Schlacken, Filterstäuben und Walzzunder

Nur unter solchen Bedingungen besteht überhaupt eine Chance Metalle, abgesehen von Gold, Silber, Platin usw., aus dissipativen Verteilungen auch wirtschaftlich zurück- gewinnen zu können.

2. Wissenschaftliche und technische Arbeitsziele des Vorhabens

Bei der Herstellung von Stahl werden Schmelzen bei Temperaturen von etwa 1.600 °C bis 1.700 °C behandelt und im Verlauf der Herstellung von Edelstählen wird durch das Einblasen von Sauerstoff der Kohlenstoffgehalt durch die Bildung von Kohlenmonoxid reduziert. In diesem Projekt sollen hochwertige Stahlveredler wie Chrom, Kobalt, Mo- lybdän, Nickel, Niob, Vanadium und Wolfram aus Schlacken und anderen Reststoffen – z.B. Filterstaub, Katalysatoren usw. – zurückgewonnen werden. Zu diesem Zweck müssen die entsprechenden Metalloxide nach

• der Separation aus der mineralischen Gesamtfraktion

• der definierten Konditionierung mit Reduktionsmitteln

• der Agglomeration zu Briketts oder Pellets

r4-Forschung

in dem eigenen betrieblichen Hochtemperaturprozess durch Elemente, die eine höhere Sauerstoffaffinität haben, reduziert werden. Kohlenstoff ist ein gängiges Re- duktionsmittel. Die entsprechenden Reaktionen sind gemäß Gleichungen (1) bis (5) beschrieben. Die in einem ersten Ansatz durchgeführte thermodynamische Analyse auf der Basis der Freien Standard-Reaktionsenthalpien ermöglicht eine Abschätzung, ob eine Reduktion der beispielhaft aufgeführten Oxide gemäß den Gleichungen (1) bis (5) thermodynamisch wahrscheinlich ist oder nicht.

(1) (2) (3) (4) (5) Chemische Reaktionen sind temperatur- und druckabhängig und ob sie tatsächlich von links nach rechts ablaufen oder umgekehrt, kann mit Hilfe der Freien Standard- Reaktionsenthalpien (Bild 5) näherungsweise berechnet werden.

2 CoO + 2 C 2 Co + 2 CO 2 FeO + 2 C 2 Fe + 2 CO 2 NbO + 2 C 2 Nb + 2 CO

2 VO + 2 C 2 V + 2 CO WO2 + 2 C W + 2 CO

600.000

400.000

200.000

0

-200.000

-400.000

Freie Standard-Reaktionsenthalpie ΔG J/mol O2

300

CoO-Red.

-600.000

500 700 900 1.100 1.300 1.500 1.700 1.900

FeO-Red. MoO2-Red. NbO-Red.

NiO-Red. SiO2-Red. VO-Red. WO2-Red.

Temperaturen K

Bild 5: Freie Standard-Reaktionsenthalpien verschiedener Reduktionsreaktionen in Abhängig- keit der Temperatur, berechnet nach Werten von Barin

Datenquelle: Barin, I.: Thermochemical Data of Pure Substances, 3rd Ed, VCH Weinheim, New York, 1995

r4-Forschung

Eine Reduktion der Oxide durch Kohlenstoff ist nach Bild 5 unter Standardbedingun- gen thermodynamisch bei Temperaturen wahrscheinlich, bei denen die Änderungen der Freien Standard-Reaktionsenthalpien negativ sind. Aus Bild 5 ist zu entnehmen, dass mit der Reduktion von NbO, VO, und SiO2 unter Standardbedingungen erst bei Temperaturen jenseits von 1.900 K zu rechnen ist. Neben Kohlenstoff gibt es andere potentielle Elemente, die zur Reduktion verwendet werden können und zum Teil auch in Reststoffen enthalten sind.

Berechnungen dieser Art gelten für Metalle und Oxide, die in reiner Form unter einer Sauerstoffatmosphäre von ein bar vorliegen. In der Realität liegen Schlacken aber in realen Mischungen bzw. Gemengen vor, sodass auf Basis der tabellierten theoretischen Werte versucht werden muss, dass Reaktionsverhalten unter realen Bedingungen zu berechnen. Hierbei ist zu berücksichtigen, dass die Oxide in einer Schlacke miteinander reagieren und Mischoxide bilden können, die durchaus andere thermodynamische Eigenschaften als die reinen Oxide haben, aus denen sich diese Mischoxide aufbauen.

Hier liegt auch einer der innovativen Ansätze, der im Rahmen des Forschungspro- jektes DIBRAS untersucht werden soll. In Bild 6 ist eine Schlacke dargestellt, in der die metallischen Partikel (Bild 6a, 6b) aus der Schlacke entfernt worden sind, so dass nur noch eine mineralische Fraktion als Rest übrig blieb. Diese mineralische Fraktion – mengenmäßig der eindeutig größte Anteil – der untersuchten Schlacke enthält im Mittel eine magnetische Fraktion (45 %) die durch eine magnetische Trennung von der nichtmagnetischen Fraktion (55 %) separiert werden kann. Diese Tatsache ist darauf zurückzuführen, dass in der magnetischen mineralischen Fraktion das Eisenoxid in Form von Magnetit (Fe3O4) vorliegt, der infolge der Spinellstruktur ferrimagnetische Eigenschaften aufweist. In Materialien mit ferrimagnetischen Eigenschaften sind die Weiss’schen Bezirke schwächer magnetisiert als in ferromagnetischen Materialien, nichtsdestotrotz sind die magnetischen Eigenschaften ausreichend, um eine Trennung in eine magnetische und nichtmagnetische Fraktion zu erreichen.

a) b)

c) d)

Bild 6:

Aufbereitete Schlacke aus einem Herstellungsprozess von hochle- gierten Stählen, a) grobe Metall- fraktion, b) feine Metallfraktion, c) magnetische mineralische Fraktion, d) nicht magnetische mineralische Fraktion

r4-Forschung

Der Magnetit (FeO · Fe2O3) weist eine Spinellstruktur auf und gehört zur Klasse der inversen Spinelle [10, 12]. Die kubische Spinellstruktur des Magnetit (a = 0,8374 nm) enthält acht stöchiometrische Einheiten [12], wobei die Sauerstoffionen in kubisch geschlossenen gepackten Strukturen positioniert sind. Wenn Magnetit aus flüssigen Schmelzen (Schlacken) erzeugt wird, können die zweiwertigen Eisenionen (Fe2 +) durch verschiedene zweiwertige Metallionen wie Mg2 +, Mn2 +, Co2 +, Ni2 + usw. ersetzt werden, und die dreiwertigen Eisenionen (Fe3 +) können durch verschiedene dreiwertige Metall- ionen wie z.B. Mn3 +, V3 +, Cr3 + usw. ersetzt werden. Magnetit fungiert daher als Sammler (Tabelle 1, Bild 7) für Begleitelemente [6], der selbst aufgrund seiner magnetischen Ei- genschaften relativ leicht und kostengünstig separiert werden kann. Im Anschluss daran wird die magnetische Fraktion durch die Zugabe von Reduktionsmitteln – Kohlenstoff, Silicium usw. – definiert konditioniert und zu selbstreduzierenden Briketts agglomeriert.

Element Magnetische Fraktion Nichtmagnetische Fraktion ppm

Eisen 381.900 20.240 Kobalt 2.124 110

Nickel 702 57

Molybdän 2.949 205 Wolfram 1.717 160

Tabelle 1:

Anreicherung von Elementen in der magnetischen mineralischen Fraktion

mit Kugelmühle magnetisch nicht-magnetisch 250.000

200.000

150.000

100.000

50.000 Fe-Gehalt ppm

Ausgangswert 0

200 0 400 600 800 1.000 1.200 1.400 1.600

Fe (0,5–1 mm) Co (0,5–1 mm) Ni (0,5–1 mm) Cr (0,5–1 mm) Co-, Ni, Cr-Gehalt ppm

Bild 7: Die gleichzeitige Entfernung von Ni, Cr und Co aus einer Schlacke durch die magnetische Abtrennung des Magnetits

Quelle: Deike, R.; Ulum, R.; Schubert, D.; Foppe, M.; Gellermann, C.; Lutz, S.: Mining the technosphere Drivers and Barriers, Challenges and Opportunities. In: Lederer, D. Laner, H. Rechberger, J. Fellner (Editors): International Workshop, ISBN 978- 85234-132-3, Vienna 2015

r4-Forschung

Auf der Basis bisheriger Erkenntnisse ist hier unter Umständen zu erwarten, dass diese Elemente aus der magnetitischen Struktur heraus leichter zu reduzieren sind, da der Magnetit eine nicht so hohe Sauerstoffaffinität besitzt, wie die reinen Oxide.

3. Ergebnisse aus bisherigen Arbeiten

Nach der oben beschrieben magnetischen Trennung wurden die entsprechenden Frak- tionen lichtmikroskopisch und rasterelektronenmikroskopisch untersucht, um auf diese Weise detaillierte Kenntnisse zu den vorliegenden Verbindungen, deren Zusammenset- zungen und mineralogischen Strukturen zu bekommen, in denen die Wertstoffe in den Schlacken, Filterstäuben und den Walzzundern vorliegen. So ist z.B. aus entsprechenden EDX-Mappinganalysen (Bild 8) zu entnehmen, wie sich die Elemente in einem Walz- zunder aus der Produktion eines legierten Stahls verteilen. Aus Bild 8 ist sehr deutlich zu erkennen, dass Chrom, Molybdän und Vanadium in einer gemeinsamen oxidischen Phase vergesellschaftet vorliegen. Daneben gibt eine weitere oxidische Phase in der Eisen und Silicium miteinander vergesellschaftet vorliegen. Als dritte separate Phase ist Eisen- oxid zu erkennen, das keine wesentlichen Anreicherungen anderer Elemente aufweist.

70 µm O Ka1 70 µm Si Ka1 70 µm V Ka1

70 µm Cr Ka1 70 µm Fe Ka1 70 µm Mo La1

Bild 8:

EDX Elementmapping eines Walzzunders aus der Produktion eines legierten Stahls

Quelle: de Lima, A.R.R.; Ebert, D.;

Deike, R.: Characterization of residual material from metallurgical processes towards the development of an innovative recycling process, Science in Support of Sustainable and Resilient Communities, International Society for Industrial Eco- logy ISIE-ISSST, Chicago, 2017

Im Labormaßstab wurden entsprechende Reduktionsversuche (Bild 9) durchgeführt bei denen die magnetisch separierten Fraktionen mit Kohlenstoff als Reduk- tionsmittel gemischt und zu Briketts verpresst, auf Temperaturen von 1.500 bis 1.600 °C aufgeheizt wurden.

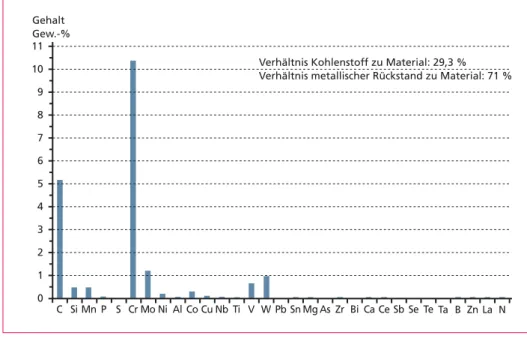

In Bild 10 ist das Ergebnis eines Reduk- tionsversuches eines Filterstaubes aus einem Herstellungsprozess für legierte Stähle dargestellt, in dem ein metallischer Regulus erzeugt wurde, der die dargestell- te Zusammensetzung aufwies.

• Tiegel aus reinem Graphit

• ~ 100 g Material

• ~ 20 bis 30 % Rànco Elektrodengraphit

• Materialien vor Chargierung vermischt

• Externe Ofenregelung mittels Thermoelement

• Zieltemperatur:

1.500 bis 1.600 ºC

• Versuchsdauer:

30 Minuten ab Start des Ofens

• Abguss in Kupferkokille

Bild 9: Versuchsaufbau zur Reduktion von Metalloxiden aus Schlacken, Filter- stäuben und Walzzunder

r4-Forschung

Bild 10: Chemische Zusammensetzung eines metallischen Regulus nach der Reduktion der Metalloxide aus einem Filterstaub

Die größte Menge in dieser metallischen Probe entfällt auf das Eisen, das aber aus Gründen der Darstellung in Bild 10 nicht mit aufgeführt ist. Das Verhältnis des me- tallischen Rückstandes zur ursprünglich eingesetzten Menge von etwa siebzig Prozent zeigt, dass die Metalle, die vorher als Oxide in dem Filterstaub vorlagen weitgehend reduziert worden sind. Die restlichen etwa dreißig Prozent entfallen auf den Sauerstoff, der durch diesen Reduktionsprozess entfernt worden ist.

Im Rahmen dieses Projektes wird ebenfalls mit einem brasilianischen klein und mittel- ständischem Partnerunternehmen, das Schlacken aus der Primärproduktion von Zinn (Sn) recycelt, untersucht, ob Niob und Tantal aus einer FeSnSi-Legierung separiert werden können. In diesem Recyclingprozess entstehen zwei zinnhaltige Produkte (Ta- belle 2), von denen die FeSnSi-Legierung größere Mengen an Niob und Tantal enthält.

Tabelle 2: Zusammensetzungen einer FeSnSi- und einer Zinn(Sn)-reichen Fraktion, die aus dem Recyclingprozess von Schlacken aus der Primärzinnproduktion gewonnen werden

Si Mn P 7

6 5 4 3 2 1 Gehalt Gew.-%

0 C

Verhältnis Kohlenstoff zu Material: 29,3 % Verhältnis metallischer Rückstand zu Material: 71 %

8 9 10 11

S Cr Mo Ni Al Co Cu Nb Ti V W Pb Sn Mg As Zr Bi Ca Ce Sb Se Te Ta B Zn La N

Fe Sn Si Nb Pb Zn Andere

%

Mittelwert FeSnSi 69,3 10,1 5,8 9,3 – – 5,5 s FeSnSi 11,0 2,8 1,8 5,7 – – 3,8 Mittelwert Rohzinn 2,3 93,9 – – 3,7 0,1 0,1

s Rohzinn 0,31 0,7 – – 0,8 0,1 0,1

Quelle: Clemente, D. M.; da Silva, C. A.; da Silva, I. A.: Optimization of Tin recovery from concentrates through a model for prediction of slag composition, 48º Seminário de Aciaria, Fundição e Metalurgia de Não-Ferrosos, ABM Week 2017, S. 503-513, ISSN: 2594-5300, DOI 10.5151/1982-9345-30481, São Paulo, 2017

r4-Forschung

Auf pyrometallurgischem Weg wird in dieser Zusammenarbeit versucht das Niob und damit auch das Tantal, da beide miteinander vergesellschaftet vorkommen, in einer Phase anzureichern, aus der es in konzentrierter Form leichter abgetrennt werden kann.

In Bild 11 ist auf der linken Seite (Bild 11a) eine Gefügestruktur zu erkennen, in der Niob angereichert worden ist und demgegenüber ist in Bild 11b eine Gefügestruktur mit deutlich geringeren Niobgehalten zu erkennen.

200 µm 200 µm

a) b)

Bild 11: Gefügebilder einer mit Niob angereicherten (a) und einer mit Niob abgereicherten Fraktion (b)

4. Zusammenfassung

Wirtschaftsstrategische Rohstoffe werden zukünftig unter dem Aspekt einer weiter zunehmenden Energiegewinnung durch erneuerbare Energien, der Zunahme der Elektromobilität und eines sowieso schon vorhandenen großen Rohstoffbedarfs für Geräte der modernen Kommunikations- und Informationstechnik in steigendem Maße benötigt. Da die betroffenen Rohstoffmärkte zu einem nicht unerheblichen Teil oligopolistisch bis monopolistisch strukturiert sind, ist längerfristig damit zu rechnen, dass die betroffenen Wirtschaftszweige latent krisenanfällig sein werden, so dass in der Nachhaltigkeitsstrategie der deutschen Bundesregierung die deutliche Erhöhung der Rohstoffproduktivität als eines der wesentlichen Ziele definiert wird.

Auch wenn heute bereits bei der Herstellung von Produkten aus Metallen in einigen industriellen Bereichen – Gießereiindustrie, Elektrostahlerzeugung, usw. – überwie- gend Schrotte als metallische Rohstoffe eingesetzt werden und damit gezeigt wird, dass weitgehend geschlossene Rohstoffkreisläufe keine Utopien, sondern bereits industrielle Realität sind, so gibt es dennoch auch bei dieser ressourceneffizienten Rohstoffnutzung nach wie vor Verluste die zukünftig weiter zu reduzieren sind.

Vor diesem Hintergrund ist die Entwicklung einer innovativen Technologie zur zukünf- tigen Rückgewinnung hochwertiger Legierungselemente wie Chrom, Kobalt, Molybdän, Nickel, Niob, Vanadium, Tantal und Wolfram aus den Abfallstoffen, die bei der Her- stellung und Verarbeitung legierter Stähle sowie bei der Herstellung von Superlegie- rungen anfallen, das Hauptziel der hier vorgestellten Arbeiten in dem Projekt DIBRAS.

r4-Forschung

Da Wertstoffe umso teurer zurückgewonnen werden, je dissipativer verteilt sie sind, muss die Wirtschaftlichkeit entsprechender Recyclingverfahren besonders geprüft werden.

So wird im Rahmen dieses Projektes ein Recyclingprozess entwickelt, der darauf ba- siert, dass Metalle nicht als Sekundärrohstoffe in hochreiner Form zurückgewonnen werden, sondern als Legierungsbriketts, die im eigenen Betrieb direkt wieder eingesetzt werden können.

Es wird vorgestellt wie hochwertige Stahlveredler: Chrom, Kobalt, Molybdän, Nickel, Niob, Vanadium und Wolfram aus Schlacken und anderen Reststoffen – z.B. Filterstaub, Katalysatoren usw. – zurückgewonnen werden können. Die Besonderheit in diesem hier vorgeschlagenen Prozess ist darin zu sehen, dass das Eisenoxid Magnetit (Fe3O4) als Sammler für die werthaltigen Legierungselemente genutzt werden soll. Aufgrund seiner magnetischen Eigenschaften kann der Magnetit relativ leicht und kostengüns- tig separiert werden, so dass die Legierungselemente auf diese Weise aufkonzentriert werden. Im Anschluss daran wird die magnetische Fraktion durch die Zugabe von Reduktionsmitteln – Kohlenstoff, Silicium usw. – definiert konditioniert und zu selbst- reduzierenden Briketts agglomeriert.

Neben den Untersuchungen zur Rückgewinnung von Stahlveredlern aus Schlacken, Filterstäuben und Walzzundern werden im Rahmen dieses Projektes mit einem bra- silianischen klein- und mittelständischen Partnerunternehmen Untersuchungen zur Separation von Niob und Tantal aus einer Eisen-Zinn-Legierung durchgeführt, die beim Recycling von Primärschlacken aus der Zinnproduktion anfällt.

5. Literatur

[1] Barin, I.: Thermochemical Data of Pure Substances, 3rd Ed, VCH Weinheim, New York, 1995 [2] Bunge, R.: Metalle: Reserven, Preise, Umwelt, Berliner Recycling- und Rohstoffkonferenz, Ber-

lin, 2014

[3] Clemente, D. M.; da Silva, C. A.; da Silva, I. A.: Optimization of Tin recovery from concentrates through a model for prediction of slag composition, 48º Seminário de Aciaria, Fundição e Me- talurgia de Não-Ferrosos, ABM Week 2017, S. 503-513, ISSN: 2594-5300, DOI 10.5151/1982- 9345-30481, São Paulo, 2017

[4] Deike, R.: Ressourceneffizienz unter dem Aspekt sich verändernder internationaler Märkte für Industriemetalle, Chemie Ingenieur Technik, 84 Nr.10, S.1685-1692, 2012

[5] Deike, R.; Ebert, D.; Schubert, D.; Ulum, R. M.; Warnecke, R.; Vogell, M.: Das Recycling von Metallen aus MV-Schlacke - Potenziale für ein wirtschaftliches und nachhaltiges Urban-Mining, Müll und Abfall, No. 1, S. 632 -640, 2014

[6] Deike, R.; Ulum, R.; Schubert, D.; Foppe, M.; Gellermann, C.; Lutz, S.: Mining the technosphere Drivers and Barriers, Challenges and Opportunities. In: Lederer, D. Laner, H. Rechberger, J. Fellner (Editors): International Workshop, ISBN 978-85234-132-3, Vienna 2015

[7] de Lima, A.R.R.; Ebert, D.; Deike, R.: Characterization of residual material from metallurgical processes towards the development of an innovative recycling process, Science in Support of Sustainable and Resilient Communities, International Society for Industrial Ecology ISIE-ISSST, Chicago, 2017

r4-Forschung [8] Esser, R.: Thermodynamische Aspekte der Abfallverwertung, AbfallwirtschaftsJournal, vol 4,

pp. 227-238, 1992

[9] FONA: http://www.fona.de/index.php, 2015

[10] Kleber, W.: Einführung in die Kristallographie. Verlag Technik, Berlin, 1983

[11] Reck, B.: Funktionelles und nicht-funktionelles Recycling am Beispiel Edelstahl. Berliner Recy- cling- und Rohstoffkonferenz, Berlin, 2014

[12] Trojer, F.: Die oxydischen Kristallphasen der anorganischen Industrieprodukte. E. Schweizer- bart, 1963

[13] Wagner, M.; Huy, D.: Commodity Top News No.24, Bundesanstalt für Geowissenschaften und Rohstoffe, Hannover, 2005

Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Stephanie Thiel • Elisabeth Thomé-Kozmiensky • Daniel Goldmann (Hrsg.):

Recycling und Rohstoffe – Band 11

ISBN 978-3-944310-40-4 Thomé-Kozmiensky Verlag GmbH

Copyright: Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Stephanie Thiel Alle Rechte vorbehalten

Verlag: Thomé-Kozmiensky Verlag GmbH • Neuruppin 2018

Redaktion und Lektorat: Dr.-Ing. Stephanie Thiel, Dr.-Ing. Olaf Holm, Elisabeth Thomé-Kozmiensky, M.Sc.

Erfassung und Layout: Claudia Naumann-Deppe, Janin Burbott-Seidel, Sandra Peters, Ginette Teske, Cordula Müller, Gabi Spiegel

Druck: Universal Medien GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funk- sendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9.

September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig.

Zuwiderhandlungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.