Kunststoffe | Verbunde

Recycling von polymeren Verbundstrukturen aus Rotorblättern

Elisa Seiler und Ulrich Teipel

1. Rotorblätter von Windkraftanlagen ...396

1.1. Bauweisen ...397

1.2. Materialien ...397

2. Energetische Demontage von polymeren Verbundstrukturen ...400

2.1. Rotorblattmaterialien und verwendete energetische Materialien ...400

2.2. Versuche zur energetischen Demontage ...402

3. Mechanische Aufbereitung von polymeren Verbundstrukturen ...404

3.1. Versuche zur Zerkleinerung von polymeren Verbundstrukturen ...405

3.2. Ergebnisse der mechanischen Aufbereitung von GFK ...406

4. Zusammenfassung und Ausblick ...412

5. Quellen ...413 Durch das enorme Leichtbaupotenzial ist der Einsatz von Verbundwerkstoffen mit duroplastischen Kunststoffen als Matrix und Fasern als Verstärkungsmaterial (FVK) seit einigen Jahren stark gestiegen. Sowohl im Bereich der carbonfaserverstärkten Kunststoffe (CFK) als auch der glasfaserverstärkten Kunststoffen (GFK) ist nach dem Marktbericht für Europa 2017 von einem weiteren Wachstum der Produktionsmenge auszugehen [17]. In einigen Industriebranchen, z.B. in der Windenergie, sind derartig gestaltete und hergestellte Werkstoffe nicht mehr wegzudenken. Trotz der noch verhält- nismäßig jungen Geschichte des Materials im Vergleich zu konventionellen Materialien (z.B. Metalle), muss im Sinne der Nachhaltigkeit auch die Entsorgung der steigenden Mengen an Sekundärrohstoffen betrachtet werden. Eine ganzheitliche Betrachtung des Produktlebenszyklus, welcher auch die Verwertung der Materialien nach ihrer Nutzung berücksichtigt, ist die wesentliche Voraussetzung für einen effizienten und nachhaltigen Einsatz von polymeren Verbundstrukturen.

Im Forschungsverbund ForCycle, gefördert vom Bayrischen Staatsministerium für Umwelt und Verbraucherschutz, wurde dieses Thema unter anderem in dem Projekt Recycling von Kompositbauteilen aus Kunststoffen als Matrixmaterial (ReKomp) bearbeitet. Im Rahmen des Projektes wurden die Prozessschritte der Demontage und der mechanischen Aufbereitung von faserverstärkten duroplastischen Kunststoffen systematisch betrachtet, mit dem Ziel das Werkstoffpotenzial insbesondere der Fasern und Partikel, in einem zweiten Lebenszyklus stofflich nutzen zu können. Als Unter- suchungsgegenstand wurden polymere Verbundstrukturen aus Rotorblättern von Windkraftanlagen (WKA) ausgewählt, da diese aufgrund ihrer Größe und der massiven Bauweise eine Herausforderung für die Entsorgungsbranche darstellen.

Kunststoffe | Verbunde

1. Rotorblätter von Windkraftanlagen

Die aerodynamisch gestalteten Rotorblätter sind die Schlüsselkomponente einer WKA.

Heute werden nahezu ausnahmslos WKAs mit horizontaler Achse und drei Rotor- blättern errichtet [4]. Die durchschnittliche Rotorblattlänge für an Land (Onshore) errichtete Anlagen beträgt 52 m [2]. Die Rotorblattfläche, Nabenhöhe wie auch die Blattlänge haben dabei einen entscheidenden Einfluss auf die Gesamtleistung, dies erklärt den technologischen Fortschritt in den vergangenen Jahren. Die Entwicklung der durchschnittlichen Anlagengröße und Rotordurchmesser ist in Bild 1 aufgezeigt.

Rotordurchmesser/Nabenhöhe m

Nennleistung kW 140

120

100 80

60 40

20 0

3.000

2.500

2.000

1.500

1.000

500

0

Rotordurchmesser Nabenhöhe Nennleistung

199019911992199319941995199619971998

199920002001200220032004200520062007200820092010

201120122013

Bild 1: Entwicklung der durchschnittlichen Anlagengröße und Nennleistung von Windkraft- anlagen an Land

Quelle: Leipziger Institut für Energie GmbH: Vorbereitung und Begleitung der Erstellung des Erfahrungsberichts 2014 gemäß

§ 65 EEG, Bundesministeriums für Wirtschaft und Energie, Hamburg, 2014

Bild 1 zeigt, dass der durchschnittliche Rotordurchmesser seit 1999 von 23 m kontinu- ierlich auf bis zu 95 m im Jahr 2013 angestiegen ist. Dies entspricht im Vergleich zu 1990 einer Vervierfachung des Rotordurchmessers. Um die Kräfteverteilung im Rotorblatt, aber auch eine geringere Belastung der Lager zu gewährleisten, muss auf fertigungs- technischer Seite ein geringes Gewicht der Rotorblätter realisiert werden. Hieraus entstanden Leichtbaulösungen wie Rotorblätter aus faserverstärkten Kunststoffen. Die Entwicklung zu immer größeren Rotorblättern und der zunehmende Materialmix, er- schweren jedoch die Demontage sowie Aufbereitung und anschließende Verwertung der Materialien am Ende des Lebenszyklus. Zusätzlich stehen wie bei vielen anderen Pro- dukten auch, die Informationen zu den eingesetzten Materialien nicht zur Verfügung.

Kunststoffe | Verbunde

Für die Entwicklung von Demontage- und Recyclingtechnologien sind jedoch die Informationen zum Aufbau, der enthaltenen Materialien sowie ihrer Mengen von großer Bedeutung.

1.1. Bauweisen

Im Wesentlichen besteht die Blattform der Rotorblätter aus zwei Halbschalen, die bei der Herstellung an Vorder- und Hinterkante sowie an den Stegen mit Hilfe eines Klebstoffes miteinander verklebt werden (Bild 2). Möglich ist auch die Herstellung des Hohlblattes in einem Stück, was jedoch den Einbau von Holmen und Stegen erschwert.

Durch das starke Schwingungsverhalten ist das Rotorblatt so zu dimensionieren, dass alle Querkräfte aus der Biegung aufgenommen werden können. Die geforderte Festigkeit und Steifigkeit im Bauteil kann durch den Einbau von Versteifungselementen (ein oder mehrere Holmstege oder eine Holmkasten Konstruktion) an definierten Bereichen im Blatt erreicht werden. Diese konstruktive Auslegung ist dem Flugzeugbau ähnlich.

Bild 2: Querschnitt eines Rotorblattes

1.2. Materialien

Die Weiterentwicklung des Rotorblattbaus und die damit gesteigerten Leistungen wurde mit der Verwendung von FVK erreicht [4]. Diese Verbundmaterialien setzen sich aus einer Kunststoffmatrix und verstärkenden Fasern zusammen. Durch den hö- heren Elastizitätsmodul der Fasern gegenüber dem Kunststoff wird die Festigkeit des Verbundes erhöht und es können große Beanspruchungen im Rotorblatt aufgenommen werden. In Rotorblättern stellen FVK etwa zwei Drittel der Rotorblattmasse dar. Für ein Rotorblatt mit 40 m wird ein Gewicht von etwa 8,4 Tonnen geschätzt [9]. Neben dem Einsatz in Rotorblättern werden FVK oftmals auch in Gondeln von WKA verbaut [4].

Beim Rotorblattbau werden aus Gründen der besseren Verarbeitung hauptsächlich duro-plastische Kunststoffe wie ungesättigte Polyester-Harze (UP) und Epoxid-Harze (EP) eingesetzt. Die Schwierigkeit beim Recycling von Duroplasten besteht darin, dass

Holmstege Vorderkante

Gurtbereich mit Vollmaterial (GFK oder CFK)

Hinterkante Sandwichmaterial

(GFK mit Balsaholz oder Hartschaum)

Kunststoffe | Verbunde

sie nicht wieder schmelzbar sind, da es sich um einen engmaschig vernetzten Zusam- menschluss von Makromolekülen handelt. EP-Harze haben im Vergleich zu den UP- Harzen bessere mechanische Eigenschaften und weisen eine bessere Reproduzierbarkeit auf. Der Vorteil von UP-Harzen ist jedoch die Aushärtung bei Raumtemperatur, die die Verarbeitung vereinfacht. EP-Harze hingegen müssen mit zusätzlichen Werkzeu- gen für eine vollständige Aushärtung erhitzt werden [8]. Wesentlicher Nachteil bei UP-Harz ist eine stärkere Schrumpfung am Ende des Verarbeitungsprozesses von bis zu 8 Prozent. [4] Einen Vergleich zwischen den unterschiedlichen Harzsystemen ist Tabelle 1 aufgezeigt.

Eigenschaft Einheit Polyester Epoxid Dichte g/cm³ 1,12 bis 1,25 1,17 bis 1,25

Zugfestigkeit MPa 55 80

E-Modul GPa 3,5 bis 4,7 2,7 bis 3,9 Bruchdehnung % 2,1 6 bis 8 Kosten EUR/kg 3 bis 5 4 bis 13 Quellen:

Murphy, J.: The Reinforced Plastics Handbook, Burlington: Elsevier Science, 1994 Swiss Composite: Faserverbund-Werkstoffdaten (Online) https://www.swiss- composite.ch/pdf/i-Werkstoffdaten.pdf. Zugriff am 25. November 2017

Tabelle 1:

Eigenschaften von duroplasti- schen Harzsystemen

Als Fasermaterial werden im Herstellungsprozess von Rotorblättern derzeit hauptsäch- lich Carbon- und Glasfasern eingesetzt. Der Großteil der Fasern wird standardmäßig in 0°-Hauptbelastungsrichtung gelegt, ein kleiner Anteil orthogonal dazu (90°) [12]. Eine unidirektionale Orientierung, bei der alle Fasern in eine Richtung ausgerichtet sind, führt aufgrund der geringen Faserumlenkung (Ondulation) gegenüber Geweben zu 10 bis 40 Prozent höherer Festigkeit und höherem Elastizitätsmodul [5]. In Bereichen mit hohen Belastungen werden zur besseren Kraftaufnahme zusätzlich Fasern in dia- gonaler Richtung (± 45°) verbaut, wie uni- und multiaxiale Gelege (Bild 3).

Bild 3: Multiaxiales Gelege aus einem Rotorblattsteg (links), Glasfaserlagen aus Sandwichprobe nach der Veraschung (rechts)

Kunststoffe | Verbunde

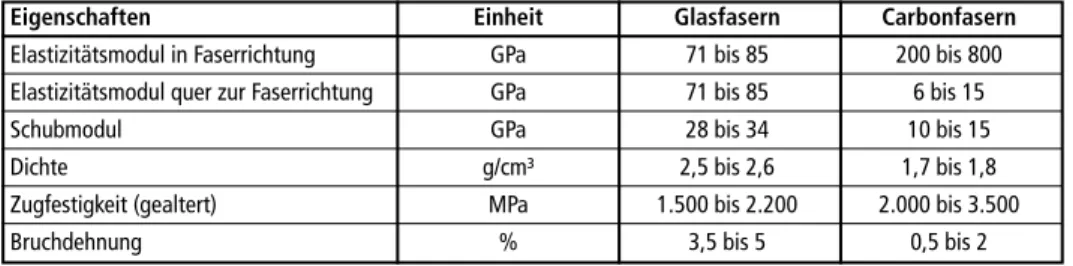

Niedrigere Herstellungskosten im Vergleich zur Carbonfasern (Faktor 10) haben zur standardmäßigen Verwendung von Glasfasern in Rotorblättern [4], aber auch generell in FVK geführt [5]. Glasfasern weisen sehr gute Festigkeitseigenschaften auf, besitzen aber einen niedrigen Elastizitätsmodul (Tabelle 2). Das geringe Elastizitätsmodul kann sich in einer geringen Steifigkeit des Bauteils äußern. Aus diesem Grund werden in sehr großen Rotorblättern nicht nur reine Glasfasertextilien sondern auch Carbonfasern eingesetzt [4]. Carbonfasern besitzen bei geringster spezifischer Dichte die höchste Reißlänge und ein hohes Elastizitätsmodul. Weiterhin sind die Steifigkeit und die Dauerfestigkeit hoch (Tabelle 2). Bisher werden Carbonfasern aufgrund der hohen Kosten nur partiell und in Kombination mit Glasfaser in hochbeanspruchten Rotorblattbereichen eingesetzt.

Zu diesen Bereichen zählt beispielsweise der Holm in Hauptspannungsrichtung an der Schalenaußenseite. Der Einsatz von Carbonfasern ist vor allem in Offshore-WKA mit sehr großen Rotorblättern mit Durchmessern über 100 m unverzichtbar geworden, da die Carbonfasern eine höhere mechanische Festigkeit aufweisen [4, 12].

Tabelle 2: Eigenschaften von Glas- und Carbonfasern

Eigenschaften Einheit Glasfasern Carbonfasern

Elastizitätsmodul in Faserrichtung GPa 71 bis 85 200 bis 800 Elastizitätsmodul quer zur Faserrichtung GPa 71 bis 85 6 bis 15

Schubmodul GPa 28 bis 34 10 bis 15

Dichte g/cm³ 2,5 bis 2,6 1,7 bis 1,8

Zugfestigkeit (gealtert) MPa 1.500 bis 2.200 2.000 bis 3.500

Bruchdehnung % 3,5 bis 5 0,5 bis 2

Quelle: Schaffarczyk, A.: Einführung in die Windenergietechnik, Carl Hanser Verlag GmbH & Co. KG, 2012

In modernen Rotorblättern werden standardmäßig die Hinter- und Vorderkanten und auch die Holmkonstruktionen in Sandwich-Bauweise verbaut [15]. Das Prinzip der Sandwichbauweise ist in Bild 4 dargestellt. Die nur wenige Millimeter dicken faser- verstärkten Deckschichten werden an den Innenseiten mit einem wesentlich dickeren Kernmaterial verstärkt. Durch Kernwerkstoffe werden Verformungen der Schalen- struktur vermieden und Gewicht im Rotorblatt reduziert. Sie sind, verglichen mit der Deckschicht, verhältnismäßig weich und leicht und nehmen nahezu keine Kräfte auf.

Der Anteil an Kernwerkstoffen im Rotorblatt hängt von der Rotorblattbauart ab. Als Kernwerkstoffe können in Rotorblättern Polyvinylchlorid-(PVC), Polymethacrylamid- (PMMI) oder Polyethylen-terephthalat-(PET)-Schäume eingesetzt werden [12].

Neben Kunststoffschäumen wird auch zu Blöcken verklebtes Balsaholz in Rotorblättern eingesetzt. Neben der geringen Dichte bietet das Balsaholz auch eine gute Elastizität und Dämmung. In Rotorblättern kann Balsaholz entweder verstärkt im Steg-Bereich verbaut sein, oder über die gesamte Halbschalen der Rotorblätter.

Kern Deckschicht

Bild 4: Prinzip der Sandwichbauweise

Kunststoffe | Verbunde

2. Energetische Demontage von polymeren Verbundstrukturen

Um den erforderlichen Transport von Altrotorblättern zu erleichtern, muss das Rotor- blatt vor Ort auf containergroße Stücke grobzerlegt werden. Da die bei der Bearbeitung entstehenden Faser- und Harzstäube gesundheitsschädlich sind, ist bei der Zerkleine- rung besonders hinsichtlich des Gesundheits- und Arbeitsschutzes auf eine Emissions- bindung (z.B. durch Wassernebel) zu achten. Mögliche Verfahren zur Zerlegung sind das Wasserstrahlschneiden, das Diamantseilsägen oder das hydraulische Scheren. Bei den mechanisch bearbeitenden Verfahren wie Sägen oder Schneiden verursacht jedoch das hochabrasive Material einen großen Verschleiß an den Werkzeugen [1]. Ein neuer technologischer Ansatz, bei dem es zu keiner Verschleißerscheinung bei der Zerlegung kommt, ist die energetische Demontage.

Das Verfahren der energetischen Demontage ist aus dem klassischen Abbruchverfahren adaptiert. Beim Abbruch hoher Bauwerke ist die Sprengtechnik unter ökonomischen und ökologischen Gesichtspunkten eine geeignete Methode. Der Abbruchvorgang wird zeitlich stark reduziert und somit die Auswirkungen auf die Umgebung stark verkürzt und gut kontrollierbar gestaltet [3]. Der Einsatz von Schneidladungen im Abbruch wird bevorzugt, wenn der Einsatz von Maschinen unmöglich ist und/oder eine Gefährdung von Menschen durch die Trenntätigkeit besteht. Überwiegend werden Explosivstoffe wie Schneidladungen zum sprengtechnischen Abbruch von Stahlkonstruktionen oder Stahlbetonbauteilen eingesetzt. Der Vorteil besteht in der klar definierten Schneidleistung und der exakten Schnittführung. Die Energieübertragung auf polymere Verbundstruk- turen wie Rotorblätter wurde erstmals in diesen Arbeiten [13] untersucht und wird im Folgenden diskutiert.

2.1. Rotorblattmaterialien und verwendete energetische Materialien

Als Materialmuster wurden exemplarische Segmente aus demontierten Rotorblattteilen konventionell herausgetrennt und für die Sprengversuche bereitgestellt. Hierfür wurden vier charakteristische Bereiche ausgewählt (Bild 5), die den auftretenden Materialmix bezüglich Materialstärke sowie Art und Anteil des Füllmaterials abdecken. Proben mit gleichartigem Kern wurden mit möglichst gleicher Dicke ausgewählt. Neben Versuchen zur generellen Machbarkeit der Demontage von faserverstärkten Kunststoffen mittels Explosivstoffen (Sprengschnüren und Schneidladungen) war es Ziel die erforderliche Ladungsstärke für die unterschiedlichen Materialbereiche und -dicken zu bestimmen.

GFK - G Holz - H Schaum - S CFK - C

Bild 5: Ausgewählte Materialbereiche eines Rotorblattes für die energetische Demontage

Kunststoffe | Verbunde

Als energetisches Material wurden die schon aus dem Gebäudeabriss bekannten Schneidladungen, als lineare Hohlladung ausgeführt, eingesetzt. Dies sind plastische, kunststoffgebundene Sprengstoffe mit einer Kupfer- oder Bleiummantelung und spezieller Geometrie (Bild 6). In den Versuchen wurden aufgrund der besseren Um- weltverträglichkeit Sprengladungen mit Kupfer ausgewählt, dieses kann massiv oder als plastifiziertes Pulver vorliegen. Die Schneidladungen mit Kupferpulver weisen ein reduziertes Risiko der Splitterbildung auf, weshalb sie gerade in Siedlungsnähe einfacher zu handhaben sind. Schneidladungen stellen stets ein V dar, dessen Öffnung auf das zu trennende Objekt zeigt.

Sprengstoff Kupfereinlage (Liner) Kunststoffumhüllung (Stand-off)

Probenmaterial

Bild 6:

Schematischer Aufbau einer Schneidladung mit Kupferliner und Stand-Off

Aus dieser Geometrie bildet sich eine Detonationsfront mit einer beschleunigten Metall- partikelbewegung, die zur Trennung genutzt wird. Zur sauberen Ausbildung dieses Vorhangs ist ein Mindestabstand von Liner zu Oberfläche, der so genannte Stand-off, notwendig. Dieser Stand-off kann auf unterschiedliche Weise realisiert werden, z.B.

durch metallene Abstandshalter oder durch einen Kunststoff. Die in Bild 6 dargestellte Ladung ist durchgängig in Polyethylen gebettet wodurch der Stand-off realisiert wur- de. Der Stand-off ist abhängig von der Ladungsgeometrie und berechnet sich aus der Weite der Schneidladung. Für die Funktion genügt es, wenn das metallische V, der sogenannte Liner, auf der Außenseite mit Sprengstoff belegt ist. Um die Ladungsmas- se zu verringern und so die Handhabbarkeit der Ladungen zu vereinfachen, werden die kommerziell erhältlichen Schneidladungen jedoch vollständig ummantelt. Die so erreichte Verdämmung ermöglicht den Einsatz von geringeren Sprengstoffmengen bei gleicher Schneidleistung.

Für die Versuche wurden Schneidladungen zum Schneiden von Metallen aller Art mit dem Handelsnamen Semtex Razor der Firma Explosia verwendet. Beschafft wurden sechs verschiedene Belegungsdichten: 50 g/m, 140 g/m, 310 g/m, 550 g/m, 820 g/m und 1.250 g/m. Es hat sich gezeigt, dass eine Belegungsdichte von kleiner 300 g/m in vielen Fällen zur Trennung ausreicht. Die Schneidladungen wurden, wie in Bild 7 zu sehen ist, mit doppelseitigem Klebeband auf die Probe geklebt.

Öffnung für Zündkapsel Booster

Schneidladung GFK Probe

Bild 7:

Aufgebrachte Schneidladung (Belegungsdichte 140 g/m) auf einer GFK Probe

Kunststoffe | Verbunde

Der grüne Teil am Anfang der Probe ist der Booster, ebenfalls von der Firma Explosia.

In die Öffnung an der Oberseite wird unmittelbar vor der Sprengung die Zündkapsel eingebracht. Der schwarze Teil ist ein flexibler Schaum und dient als Abstandhalter, dieser ist für die Wirkungsentfaltung der Schneidladung nötig und ermöglicht eine Anbringung auf gekrümmten Oberflächen. Die Schneidladung ist flexibel und kann mit einer Schneide auf die benötigte Länge zugeschnitten werden.

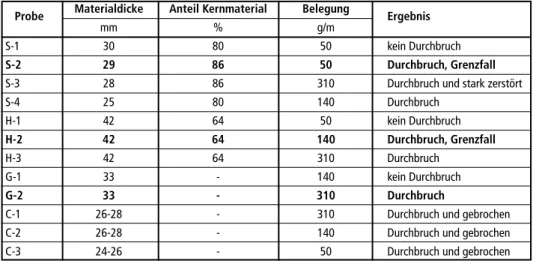

2.2. Versuche zur energetischen Demontage

In den Versuchen wurden die Sprengladungen mit den unterschiedlichen Belegungs- mengen auf den vier Fraktionen Rotorblattmaterial angewendet und so für jedes Pro- benmaterial die abgestimmte Belegungsdichte für eine vollständige Durchtrennung bestimmt (Tabelle 3). Die Probenbezeichnung S ist GFK-Material mit Kunststoffschaum als Kern, Bezeichnung H ist GFK mit Balsaholz. Bei den Bezeichnungen G und C han- delt es sich um reines GFK und CFK Material. Es ist zu erkennen, dass für das CFK Material die zur Verfügung stehenden Schneidladungen noch zu überdimensioniert sind und eine Trennung bereits mit der kleinsten Belegungsmenge von 50 g/m mög- lich ist. Bei dem deutlich dickeren GFK Material (33 mm) wurden für eine Trennung 310 g/m benötigt. Auch die beiden Fraktionen an Sandwichmaterial unterschieden sich in den Materialdicken und damit in der notwendigen Belegungsmenge. Bei einer Sand- wichprobe mit 29 mm Materialdicke und davon 86 Prozent Kunststoffschaum wurde mit einer Belegungsmenge ein fast vollständiger Durchbruch erzielt. Bei der Probe mit Balsaholz als Kernmaterial war zum einen die Probe mit 42 mm dicker und auch der Balsaholzanteil mit 42 Prozent geringer und damit der Anteil an schwer trennbarem GFK Laminat höher. Aus diesen Gründen konnte bei diesem Materialverbund erst mit einer Belegungsmenge von 140 g/m nahezu ein Durchbruch erzielt. Die Ergebnisse der Sandwichproben sind in Bild 8 dargestellt.

Tabelle 3: Ergebnisse der energetischen Demontage mit unterschiedlichen Belegungsstärken Probe Materialdicke Anteil Kernmaterial Belegung Ergebnis

mm % g/m

S-1 30 80 50 kein Durchbruch

S-2 29 86 50 Durchbruch, Grenzfall

S-3 28 86 310 Durchbruch und stark zerstört

S-4 25 80 140 Durchbruch

H-1 42 64 50 kein Durchbruch

H-2 42 64 140 Durchbruch, Grenzfall

H-3 42 64 310 Durchbruch

G-1 33 - 140 kein Durchbruch

G-2 33 - 310 Durchbruch

C-1 26-28 - 310 Durchbruch und gebrochen

C-2 26-28 - 140 Durchbruch und gebrochen

C-3 24-26 - 50 Durchbruch und gebrochen

S: GFK-Material mit Kunststoffschaum als Kern; H: GFK mit Balsaholz, G: GFK, C: CFK

Kunststoffe | Verbunde Bild 8: Übersicht der nahezu getrennten Sandwichprobe S-2 (links) und der Balsaholzprobe

H-2 (rechts); ; S – GFK-Material mit Kunststoffschaum als Kern, H – GFK mit Balsaholz

Oberseite Probe S-2 Unterseite Oberseite Probe H-2 Unterseite

Querschnitt Probe S-2 Querschnitt Probe H-2

Belegungsmenge g/m

350

300

250

200

150

100

50

0

Probendicke mm

Getrennte Proben Grenzfall kein Durchbruch

20 25 30 35 40 45

S-3 G-2 H-3

S-4

C-3

G-1 H-2

H-1 S-1

S-2

Bild 9: Versuchsergebnisse der unterschiedlichen Materialien (vgl. mit Tabelle 3) in Abhängigkeit der Probendicke

Kunststoffe | Verbunde

Werden alle Ergebnisse der Sprengung in Abhängigkeit der gesamten Probendicken betrachtet, so ist keine eindeutige funktionelle Abhängigkeit zur Belegungsdichte erkennbar (Bild 9). Die Materialien absorbieren die Energie aus mehreren Gründen verschieden stark. Zum einen gibt es Unterschiede in der Bauteilstruktur (Vollmate- rial oder Sandwichmaterial) und zum anderen unterscheiden sich die Materialien in ihrer Zusammensetzung (Glas- oder Carbonfaser). Ein weiterer Einfluss, der in den Versuchen festgestellt werden konnte, ist die Abhängigkeit zur Faserrichtung und da- mit auch die Art des Faserhalbzeugs. Die GFK und CFK Vollmaterialien bestehen aus UD-Rovings mit einer exakten Längsausrichtung. Die jeweilige Sprengladung wurde parallel zur Faserrichtung angebracht. Bei den Sandwichmaterialien hingegen wurden vernähte Faserhalbzeuge mit einer ± 45° Orientierung verwendet und damit sind die Fasern nicht parallel zur Sprengladung ausgerichtet. Ein Eindringen in die Tiefe ist nur durch Faser- und Matrixbrüche durch die eingebrachte Energie möglich.

3. Mechanische Aufbereitung von polymeren Verbundstrukturen

Beim mechanischen Recycling von polymeren Verbundstrukturen werden die Verbunde auf eine gewünschte Partikelgröße zerkleinert, anschließend klassiert und die einzelnen Fraktionen als Füll- oder Verstärkungsstoffe wieder eingesetzt. Die Vorzerkleinerung in händelbare Stücke erfolgt durch langsam laufende Schneidmühlen oder Brecher zu Stückgrößen von 50 bis 100 mm. Je nach Anforderungen an das Rezyklat wird im zweiten Schritt durch Prallbeanspruchung eine Größe von 0,5 bis 10 mm erreicht [6, 11]. Die Abtrennung der groben faserreichen und feinen harzreichen Fraktion kann durch Zyklone oder Siebe erfolgen. Nach der Klassierung verbleibt in der Grobfrak- tion ein großer Massenanteil, in dem teilweise noch unaufgeschlossene CFK- oder GFK-Stücke und unterschiedlich lange harzbehafteten Fasern enthalten sind. Die feinere Fraktion besteht aus Füllstoffen, kurzen, vereinzelten und harzbehafteten Fasern sowie Harz-Pulver. Standardmäßig werden CFK und GFK von derzeit im mechanischen Recycling aktiven Unternehmen feinvermahlen und als Füllersatzstoff eingesetzt. [11]

Ein großer Vorteil des mechanischen Recyclings, im Vergleich zur Solvolyse und Pyrolyse, ist die steuerbare Technologie und das während der Aufbereitung keine umweltbelastenden Chemikalien eingesetzt werden oder Gasemissionen in hoher Konzentration entstehen. Ein Nachteil ist, dass es beim Einsatz als Verstärkungsstoff durch die starke Kürzung der Faserlänge zu einer Veränderung der mechanischen Eigenschaften im neuen Bauteil kommt. Beispielsweise beschreibt Palmer [10], dass sich durch den Einsatz von verschieden Anteilen an SMC-Rezyklat im neuen Bauteil die Zug- und Schlagfestigkeit sowie das Biegemodul verringern.

Mit dem Ziel möglichst verwertbare Fraktionen zurückzugewinnen stellt die mecha- nische Aufbereitung von polymeren Verbundwerkstoffen einen wichtigen Schritt in der Aufbereitungskette dar.

Für die Identifikation der Einflussparameter auf die Zerkleinerung von faserverstärk- ten Kunststoffen ist die Verwendung von Original-Rotorblattmaterial nicht geeignet, da die Materialzusammensetzung nicht eindeutig bekannt ist und die Materialdicke

Kunststoffe | Verbunde

stark schwankt. Um die Einflüsse des Recyclingprozesses durch systematische Unter- suchungen zu bestimmen, wurden daher 2,3 mm dicke Platten aus Epoxidharz und Glasfasergewebe mit möglichst definierten Faservolumengehalten zwischen 10 bis 60 Prozent hergestellt und untersucht.

3.1. Versuche zur Zerkleinerung von polymeren Verbundstrukturen

Die hergestellten Versuchsplatten wurden auf eine Größe von 80 x 80 mm zugeschnit- ten, um einen vergleichbaren Ausgangszustand zu erhalten. Der glasfaserverstärkte duroplastische Kunststoff zeichnet sich durch sprödes Stoffverhalten mit mittelharter Festigkeit aus. Grundsätzlich geeignete Beanspruchungsarten für die Zerkleinerung von GFK sind Druck-, Prall-, Schlag- und Schneidbeanspruchung. Damit sind folgenden Apparate für den Aufschluss nutzbar:

• Hammermühle (HM),

• Schneidmühle (SM),

• Kugelmühle und

• Einwellenzerkleinerer.

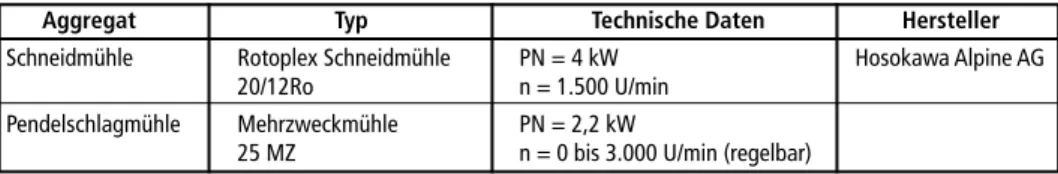

Nach dem Stand der Technik wurden bereits Untersuchungen zur mechanischen Aufbereitung von GFK mit Hammer- und Schneidmühlen durchgeführt. Auf dieser Grundlage wurden für die Zerkleinerungsversuche eine Schneidmühle (SM) sowie eine Pendelschlagmühle (HM) ausgewählt. Die technischen Daten zu den verwendeten Zerkleinerungsaggregaten sind in Tabelle 4 abgebildet. Bei der Zerkleinerung wurden je nach Versuchsreihe unterschiedliche Beanspruchungsarten, Faservolumengehalte und Austragssiebmaschen verwendet. Durch die abschließende Zerkleinerung von Rotorblattmaterial wurde die Vergleichbarkeit der Ergebnisse zwischen den im Labor hergestellten Platten und industriellen Bauteilen untersucht.

Tabelle 4: Technische Daten der verwendeten Zerkleinerungsaggregate

Aggregat Typ Technische Daten Hersteller

Schneidmühle Rotoplex Schneidmühle PN = 4 kW Hosokawa Alpine AG 20/12Ro n = 1.500 U/min

Pendelschlagmühle Mehrzweckmühle PN = 2,2 kW

25 MZ n = 0 bis 3.000 U/min (regelbar)

Unter Verwendung eines gleichen Austragssiebs wurde durch die Zerkleinerung der Proben mit gleichbleibendem Faservolumengehalten durch die SM und HM der Ein- fluss der Beanspruchungsart auf die Zerkleinerung untersucht. Mit der Variation des Faservolumengehaltes von 12 Prozent, 35 Prozent und 57 Prozent sollte herausgefunden werden ob sich die Massenanteile in den Fraktionen durch die verschiedenen Faser- volumengehalte proportional verhalten. Die Zerkleinerung wurden bei gleichblei- bendem Austragssieb für SM und HM durchgeführt. Zusätzlich erfolgte noch eine

Kunststoffe | Verbunde

Behandlung des Materials bei sehr niedriger Temperatur, wodurch der zu erwartenden Sprödbruch der Matrix begünstigt werden sollte. Für die Untersuchung wurden je zwei Proben mit gleichbleibendem Faservolumengehalt ausgewählt: Eine wurde bei Raumtemperatur zerkleinert und die Zweite vorher mit flüssigem Stickstoff gekühlt.

HM 20 / 57

Zerkleinerung der Probe durch die Hammermühle

Einsatz eines Austragssiebes mit Sieblochweite

von 20 mm

Die zerkleinerte Probe besitzt einen Faser-

volumengehalt von 57 %

Bild 10:

Schema zur Codierung der Pro- benbezeichnungen

Nach der Zerkleinerung erfolgte eine Klassierung zur Erzeugung unterschiedlicher Fraktionen für die Analysen.

3.2. Ergebnisse der mechanischen Aufbereitung von GFK

Eine vollständige Trennung des Harzes von den Fasern ist mit einer mechanischen Beanspruchung nicht möglich. Die Form und Größe der durch eine Zerkleinerung erzeugten Fraktionen unterscheidet sich stark und macht den großen Einfluss der mechanischen Aufbereitung auf nachgeschaltete Prozesse deutlich. Nach der Klas- sierung verbleiben in der Grobfraktion d > 8 mm und Mittelfraktion d = 2 bis 8 mm teilweise noch unaufgeschlossene GFK-Stücke mit hohem Harzgehalt. Mit sinkender Partikelgröße nimmt der Harzgehalt an den GFK-Partikeln ab. Die Feinfraktion 0 bis 2 mm wirkt am besten aufgeschossen und weist einen hohen Anteil an kurzen harz- behafteten Partikel auf. Fraktionsuntypische Partikelgrößen sind durch ein Aufstellen der Fasern und damit Durchrutschen durch das Sieb in allen Fraktionen vorzufinden.

Durch die optische Prüfung bei unterschiedlicher Beanspruchung (Bild 11) ist zu er- kennen, dass die HM (links) einen höheren Anteil an länglichen Faserstücken erzeugt.

In der Probe der SM (rechts) sind kürzere und breitere Faserstücke vorhanden.

Bild 11: Zerkleinerte GFK-Proben HM20/57 (links), SM20/57 (rechts)

Kunststoffe | Verbunde

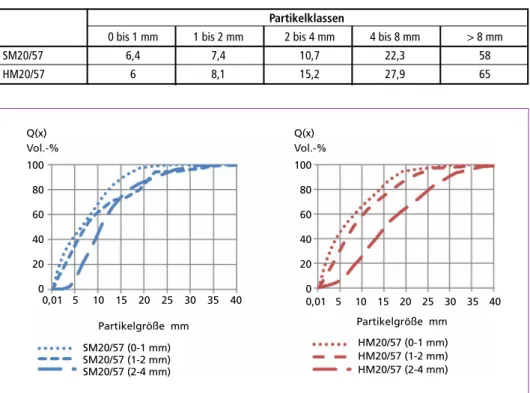

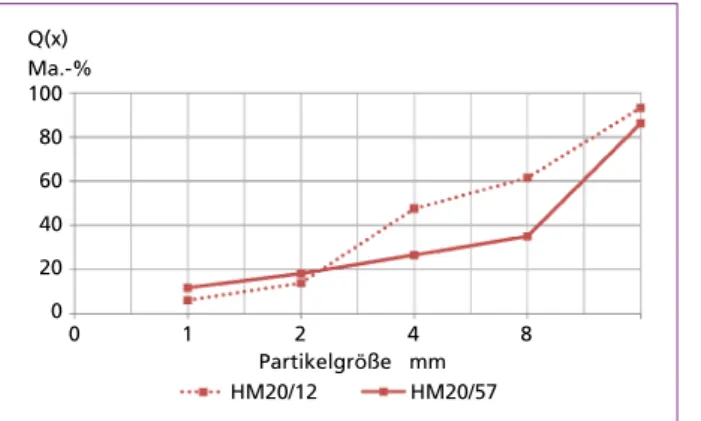

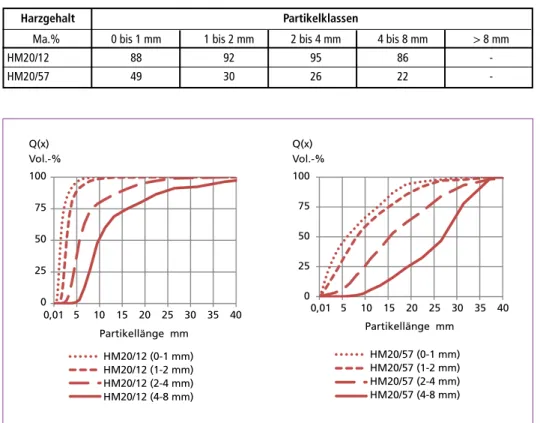

Bestätigt wird dieser erste Eindruck durch die Faserlängenmessung an den Fraktionen 0 bis 1 mm, 1 bis 2 mm und 2 bis 4 mm. Die Fraktionen >4 mm und >8 mm wurden stichprobenartig mit dem Lineal nachgemessen. Die Ergebnisse aus der Längenmessung in Bild 12 als Partikelgrößenverteilung und die mittleren Partikellängen in Tabelle 5 veranschaulichen, dass bei der Beanspruchung auf Druck und Prall die Fasern weniger stark gekürzt werden als bei dem Schneidprozess. Während die Längenunterschiede der Partikel zwischen HM und SM in der Feinfraktion 0 bis 2 mm nur gering sind, weist die Fraktion 2 bis 4 mm aus der HM gegenüber der SM um 5 mm längere Partikel auf. Auffällig ist, dass die Längen der gemessenen Partikel aller Fraktionen bis Faktor 6 größer sind als die vorgegebene Siebmaschenweite.

Tabelle 5: Mittlere Partikellänge x50 für die Proben SM20/57 und HM20/57

Partikelklassen

0 bis 1 mm 1 bis 2 mm 2 bis 4 mm 4 bis 8 mm > 8 mm

SM20/57 6,4 7,4 10,7 22,3 58

HM20/57 6 8,1 15,2 27,9 65

Bild 12: Partikelgrößenverteilung für die Proben HM20/57 und SM20/57

Die Faserlängenmessung ergibt, dass für die Partikel aus der HM ein geringeres Seiten- verhältnis (Bild 13, links) vorherrscht. Dieses geringere Breiten/Längen(b/l)-Verhältnis wird besonders in den größeren Fraktionen 2 bis 4 mm deutlich. Weiterhin ergibt sich durch die Glührückstandsbestimmung für die Proben aus der HM geringere Harzgehalte (Bild 13, rechts).

Ein Grund dafür ist, dass Harzanteile beim Sprödbruch abplatzen und im Feinanteil vor- kommen. Aus der in Bild 14 dargestellten Partikelgrößenverteilung geht hervor, dass die HM im Vergleich zur SM mehr Feingut < 2 mm erzeugt. Das Mittelgut 2 bis 8 mm und Grobgut > 8 mm überwiegt bei der SM. Der Anteil an Material, was als Rückstand auf dem Austragssieb und im Mahlraum verblieben ist, ist bei der HM größer als bei der SM.

Q(x) Vol.-%

100 80 60 40 20 0

Q(x) Vol.-%

100 80 60 40 20 0

Partikelgröße mm

0,01 5 10 15 20 25 30 35 40 0,01 5 10 15 20 25 30 35 40 Partikelgröße mm

SM20/57 (0-1 mm) SM20/57 (1-2 mm) SM20/57 (2-4 mm)

HM20/57 (0-1 mm) HM20/57 (1-2 mm) HM20/57 (2-4 mm)

Kunststoffe | Verbunde

Bild 13: Breiten/Längen(b/l)-Verhältnis (links) Harzgehalt (rechts) der Proben SM20/57 und HM20/57

b/l

% 60 50 40 30 20 10 0

Harzgehalt Ma.-%

30 25 20 15 10 5

0-1 1-2 2-4 0 1-2 2-4

Fraktion mm Fraktion mm

SM20/57 HM20/57 SM20/57 HM20/57

Q(x) Ma.-%

100 80 60 40 20

00 1 2 4 8

Partikelgröße mm SM20/57 HM20/57

Bild 14:

Partikelgrößenverteilung der Proben SM20/57 und HM20/57

Bild 15: Zerkleinerte GFK-Proben HM20/12 (links), HM20/57 (rechts)

Kunststoffe | Verbunde

Da bei der Beanspruchung in der HM vergleichsweise längere Partikel vorzufinden sind, wurde bei dieser Beanspruchungsart auch der Faservolumengehalt des zu zerklei- nernden Materials variiert. Bereits bei der Sichtprüfung (Bild 15) sind Unterschiede zwischen dem Material mit 12 Prozent FVG (links) und 57 Prozent FVG (rechts) zu er- kennen. In der Probe mit höherem Faservolumengehalt sind die GFK-Stücke schlechter aufgeschlossen, es liegen teilweise noch ganze Verbundstücke vor. Im Gegensatz dazu können in der Probe mit einem Faservolumengehalt 12 Prozent in allen Fraktionen auch Harzstücke ohne Fasern gefunden werden. Diese reinen Harzablösungen sind bei hohem Faservolumengehalt nicht zu beobachten.

Bei Betrachtung der Partikelgrößenverteilung in Bild 16 wird, eine Verschiebung der Massenanteile durch den unterschiedlichen Faservolumengehaltes deutlich. In HM20/57 kommt es im Vergleich zu HM20/12 zu einer Anreicherung des Feingutes 0 bis 2 mm und des Grobgutes > 8 mm.

Q(x) Ma.-%

100 80 60 40 20 0

0 1 2 4 8

Partikelgröße mm HM20/57 HM20/12

Bild 16:

Partikelgrößenverteilung der Proben HM20/12 und HM20/57 Die Partikellängenmessung wurde für HM20/12 und HM20/57 an den Fraktionen 0 bis 4 mm durchgeführt und sind in Bild 17 dargestellt. Die Partikelverteilungskurven zeigen, dass die mittlere Partikellänge aller Fraktionen bei HM20/57 deutlich steigt.

Das ebenfalls durch die Partikellängenmessung bestimmte b/l-Verhältnis ist in Tabelle 6 dargestellt. Während die Unterschiede in der Fraktion 0 bis 1 mm zwischen beiden Proben nur gering sind, zeigen sich in HM20/57 in den größeren Fraktionen deutlich geringere Werte im Vergleich zu HM20/12. Der Glühverlust aus Tabelle 7 ergibt für die Probe HM20/12 in allen gemessenen Fraktionen deutlich höhere Harzgehalte, die im Vergleich zu HM20/57 bis zu 40 Prozent höher sind.

Tabelle 6: Mittleres Breiten/Längen(b/l)-Verhältnis der Proben HM20/12 und HM20/57

b/l50 Partikelklassen

% 0 bis 1 mm 1 bis 2 mm 2 bis 4 mm 4 bis 8 mm > 8 mm HM20/12 44 55 50 - - HM20/57 48 35 29 - -

Kunststoffe | Verbunde

Der Einfluss der Temperatur auf die Zerkleinerung und die damit verbundene Begüns- tigung eines Sprödbruchs konnte durch die Versuche bestätigt werden. Bei der Sichtprü- fung der zerkleinerten Proben in Bild 18 ist erkennbar, dass insbesondere die stickstoff- behandelte Probe links durch die Tiefkühlung besser aufgeschlossen ist. Die zerkleinerte Probe liegt in länglichen Verbundstücken vor, die optisch einen geringen Harzgehalt aufweisen. Bestätigt wird diese Aussage durch die Partikelgrößenverteilung in Bild 19.

Tabelle 7: Harzgehalt der Proben HM20/12 und HM20/57

Harzgehalt Partikelklassen

Ma.% 0 bis 1 mm 1 bis 2 mm 2 bis 4 mm 4 bis 8 mm > 8 mm HM20/12 88 92 95 86 - HM20/57 49 30 26 22 -

Q(x) Vol.-%

100 75 50 25

0 0,01 5 10 15 20 25 30 35 40

Partikellänge mm HM20/57 (0-1 mm) HM20/57 (1-2 mm) HM20/57 (2-4 mm) HM20/57 (4-8 mm) Q(x)

Vol.-%

100 75 50 25 0 0,01 5 10 15 20 25 30 35 40

Partikellänge mm HM20/12 (0-1 mm) HM20/12 (1-2 mm) HM20/12 (2-4 mm) HM20/12 (4-8 mm)

Bild 17: Partikelgrößenverteilung der Proben HM20/12 (links) HM20/57(rechts)

Bild 18: Probe HM20/20 mit (links) und ohne Stickstoffbehandlung (rechts)

Kunststoffe | Verbunde

Es wird ersichtlich, dass durch die Tiefkühlung der Feinanteil 0 bis 2 mm abnimmt und es gleichzeitig zu einer Anreicherung des Grobgutes kommt. Die Partikelgrößenvertei- lung zeigt, dass die HM durch die Kryobehandlung deutlich längere Partikel erzeugt.

Q(x) Vol.-%

100 75 50 25 0

0,01 1 2 4 8

Partikelgröße mm 0,01 5 10 15 20 25 30 35 40

Partikelgröße mm HM20/20

Q(x) Vol.-%

100 75 50 25 0

HM20/20 (N2) HM20/20 HM20/20 (N2)

Bild 19: Partikelgrößenverteilung der Probe HM20/20 aus der Partikellängenmessung (links) und aus der Siebung (rechts) mit (N2) und ohne Stickstoffbehandlung

Um eine Übertragbarkeit der gewonnenen Erkenntnisse zu untersuchen wurde auch Rotorblattmaterial (40 Prozent FVG) und eine im Resin Transfer Moulding Verfahren hergestellte GFK Platte (FVG 57 Prozent) zerkleinert. Die Zerkleinerung der zwei Abfälle belegen die bisherigen Ergebnisse (Bild 20). Die Zerkleinerung mit der HM erzeugt durch die selektive Beanspruchung länglichere Faserstücke. Im Vergleich mit der Partikelgrößenverteilung der zerkleinerten Laborplatten H20/57 und S20/57 er- geben sich ähnliche Massenanteile wie bei der Zerkleinerung von Rotorblattmaterial.

Q(x) Ma.-%

100 80 60 40 20 0

0 1 2 4 8

Partikelgröße mm

SM20/57 HM20/57 Rotorblatt (40) HP-RTM-Platte (57)

Bild 20: Vergleich der Partikelgrößenverteilung von Laborplatten, RTM- und Rotorblattmaterial nach Zerkleinerung

Kunststoffe | Verbunde

Anhand der Aufbereitungsversuche konnte die Hammermühle mit der Beanspruchung durch Druck und Prall als geeigneteres Aggregat für die GFK-Verbund-Zerkleinerung im Vergleich zur Schneidmühle belegt werden. Aus der Partikellängenmessung geht hervor, dass Partikel mit kleinerem b/l-Verhältnis erzeugt werden. Dies bedeutet, dass die harzbehafteten Fasern eine längliche Form haben. Weiterhin kann durch geringere Harzgehalte an den Fasern gezeigt werden, dass die GFK-Partikel besser aufgeschlossen werden. Da für unterschiedliche Recyclingwege (Füllstoff oder Verstärkungsstoff) auch unterschiedliche Anforderungen gestellt werden, müssen die Parameter der mechani- schen Aufbereitung entsprechend dem Ziel ausgewählt werden.

Auch beim Faservolumengehalt wurden Unterschiede festgestellt. So wird durch die hö- here Stabilität im Verbund (durch den höheren Anteil an Verstärkungsfasern) schlechter zerkleinert. Es ergibt sich ein höherer Grobgutanteil. Die Ablösung einzelner Harzpar- tikel bei niedrigem Faservolumengehalt von 12 Prozent ist auf den geringeren Anteil an Fasern und den höheren Anteil an Harz in der Platte zurückzuführen. In Bild 21 (links und Mitte) sind zwei Bilder der Feinfraktion 0 bis 1 mm der Proben HM20/12 und HM20/57 zu sehen. Schwarze, kantige Objekte im Bild werden durch größere Harzpartikel verursacht. Diese Harzpartikel sind in der Probe HM20/12 deutlich zu sehen, während in der Probe HM20/57 nur Fasern erkennbar sind. Weitere Zerkleine- rungsversuche von Proben mit Faservolumengehalt 20 Prozent und 35 Prozent ergaben, dass ab einem Faservolumengehalt von 35 Prozent keine einzelnen reinen Harzstücke in der Probe mehr aufzufinden sind.

Bild 21: Partikellängenmessung der Probe HM20/12 (links), Partikellängenmessung der Probe HM20/57(Mitte) und Abtrennung von einzelnen Harzpartikeln in der Probe HM20/12 (rechts)

Ein großes Problem bei der Aufbereitung, der Analytik aber auch der Verarbeitung des Fasermaterials ist die Agglomeration. Es kam trotz einer guten Vereinzelung immer wieder zur Bildung von Faserbündeln und sogenannten Pillings.

4. Zusammenfassung und Ausblick

Ziel dieser Untersuchungen war es die Möglichkeiten der energetischen Demontage und Aufbereitung von polymeren Verbundstrukturen am Beispiel Rotorblätter zur Steigerung der Effektivität in der Verwertung aufzuzeigen.

Kunststoffe | Verbunde

Durch die systematischen Versuche zur Demontage mit unterschiedlichen energe- tischen Materialien konnte für jede Fraktion an Rotorblattmaterial die geeignete Ladungsstärke für eine Trennung ermittelt werden. Im Vergleich zur Seilsägetechno- logie bietet die energetische Demontage mehr Freiheiten in der Schnittführung, da der Explosivstoff flexibel aufgebracht werden kann. Auch in der zeitlichen Dauer des eigentlichen Demontage- und damit Lärmereignisses bietet die energetische Demontage deutliche Vorteile, da die Sprengung unter zwei Sekunden abläuft. Durch die Vorgabe der Durchführung der Sprengung mit ausgebildetem Personal und dem einzuhalten- den Sicherheitsabstand besteht keine direkte Gefahr für Mensch und Umwelt. Zudem konnte mit den Erkenntnissen aus dem Projekt bereits das Interesse von anderen FVK-Produzenten für diese Technologie geweckt werden. Nach dem jetzigen Stand besteht großes Übertragungspotential auf andere schwer zu trennende dickwandige Materialien wie CFK-Rollen der Papierindustrie an.

Die bislang im Projekt nur theoretisch untersuchten Aspekte der Staubbindung und Wirtschaftlichkeit sollten für eine Überführung der energetischen Demontage in die Praxis in weitergehenden Forschungsarbeiten näher betrachtet werden.

Mit dem Vorliegen der unterschiedlichen Rotorblattfraktionen nach der energetischen Demontage muss das Material im zweiten Schritt zerkleinert werden. Die mechanische Aufbereitung stellt einen wichtigen Schritt in der Recyclingkette für FVK dar. In den Untersuchungen konnte die Beanspruchung Prall und Schlag als geeignet für eine Erzeugung von länglichen Partikeln bestätigt werden. Die unterschiedlichen Sekun- därprodukte können durch die Art der Beanspruchung und zu variierenden Parameter wie Temperatur oder Siebmaschenweite in weiten Grenzen beeinflusst werden. Zur Erhöhung der stofflichen Verwertung ist auf Grundlage der Ergebnisse eine getrennte Aufbereitung der Fraktionen mit unterschiedlichem Faservolumengehalt zu empfehlen.

Vor dem Hintergrund, dass in neueren größeren Rotorblättern zusätzlich auch CFK verbaut und damit ein anderes Zerkleinerungsverhalten als GFK zu erwarten ist, sollte auf jeden Fall eine getrennte Aufbereitung stattfinden.

5. Quellen

[1] Albers, A.: Recycling of wind Turbine Rotor Blades – Fact of Fiction,In: Dewi Magazin, Nr. 34, S. 32-41, Februar 2009

[2] Deutsche WindGuard GmbH: Status des Windenergiebaus an Land in Deutschland, 2016.

(Online). http://www.windguard.de/_Resources/Persistent/2115d8c21604f56bb9efaf62af4750 4f18df5687/Factsheet-Status-Windenergieausbau-an-Land-2016.pdf. Zugriff am 22.11 2017 [3] Deutscher Abbruchverband e.V.: Imagebroschüre 2016. (Online) https://www.deutscher-ab-

bruchverband.de/publikationen/imagebroschuere-da/. Zugriff am 25. November 2017 [4] Hau, E.: Windkraftanlagen: Grundlagen, Technik, Einsatz, Wirtschaftlichkeit, Springer Verlag,

2015

[5] Industrievereinigung Verstärkte Kunststoffe, Handbuch Faserverbundkunststoffe/Composite Grundlagen , Verarbeitung, Anwendung, Springer Vieweg, 2013

[6] Job, S.: Recycling glass fibre reinforced composites - history and progress. Elsevier - Reinforced Plastics Volume 57, Nr. 5, S. 19-23, 2013

Kunststoffe | Verbunde

[7] Leipziger Institut für Energie GmbH: Vorbereitung und Begleitung der Erstellung des Erfah- rungsberichts 2014 gemäß § 65 EEG, Bundesministeriums für Wirtschaft und Energie, Ham- burg, 2014

[8] Murphy, J.: The Reinforced Plastics Handbook, Burlington: Elsevier Science, 1994

[9] Papadakis, N. e. a.: Designgin composite wind turbine blades for disposal, recycling or reuse. In:

Management, recycling and reuse of waste composites, Woodhead Publishing Materials, 2010, S. 243-257

[10] Palmer, J.; Ghita, O.; Savage, L.; Evans, K.: Successful Closed-loop recycling of thermoset com- posites, Composites Part A: Applied Science and Manufacturing, Volume 40, Nr. 4, S. 490-498, 2009

[11] Pickering, S.: Recycling technologies for thermoset composite materials - current status, Com- posites Part A: Applied Scinece and Manufacturing, Volume 37, Nr. 8, S. 1206-1215, 2006 [12] Schaffarczyk, A.: Einführung in die Windenergietechnik, Carl Hanser Verlag GmbH & Co. KG,

2012

[13] Seiler, E.; Kessler, A.; Henning, F.; Teipel, U. (2017): Efficent dismantling of fiber reinforced plastics like rotor blades with energetic materials. Proceedings Sardinia 2017 / Sixteenth In- ternational Waste Management and Landfill Symposium/ 2 - 6 October 2017, S. Margherita di Pula, Cagliari, Italy / Ed.: Cossu, R. et. al, CISA Publisher, ISSN 2282-0027

[14] Swiss Composite: Faserverbund-Werkstoffdaten (Online) https://www.swiss-composite.ch/

pdf/i-Werkstoffdaten.pdf. Zugriff am 25. November 2017

[15] Thomsen, O. T.: Sandwich Materials for Wind Turbine Blades – Present and Future. In: Journal of sandwich Structure & Materials, Volume 11, Nr. 1, S. 7-26, 2009

[16] TrennSo Trenntechnik GmbH: Bedienungsanleitung Trenntisch TTS, TrennSo Technik, 1996 [17] Witten, E.; Sauer, M.; Kühnel, M.: Composite Marktbericht 2017, AVK Industrievereinigung

Verstärkte Kunststoffe; Carbon Composite e.V., September 2017

Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.dnb.de abrufbar

Stephanie Thiel • Elisabeth Thomé-Kozmiensky • Daniel Goldmann (Hrsg.):

Recycling und Rohstoffe – Band 11

ISBN 978-3-944310-40-4 Thomé-Kozmiensky Verlag GmbH

Copyright: Elisabeth Thomé-Kozmiensky, M.Sc., Dr.-Ing. Stephanie Thiel Alle Rechte vorbehalten

Verlag: Thomé-Kozmiensky Verlag GmbH • Neuruppin 2018

Redaktion und Lektorat: Dr.-Ing. Stephanie Thiel, Dr.-Ing. Olaf Holm, Elisabeth Thomé-Kozmiensky, M.Sc.

Erfassung und Layout: Claudia Naumann-Deppe, Janin Burbott-Seidel, Sandra Peters, Ginette Teske, Cordula Müller, Gabi Spiegel

Druck: Universal Medien GmbH, München

Dieses Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte, insbesondere die der Übersetzung, des Nachdrucks, des Vortrags, der Entnahme von Abbildungen und Tabellen, der Funk- sendung, der Mikroverfilmung oder der Vervielfältigung auf anderen Wegen und der Speicherung in Datenverarbeitungsanlagen, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Eine Vervielfältigung dieses Werkes oder von Teilen dieses Werkes ist auch im Einzelfall nur in den Grenzen der gesetzlichen Bestimmungen des Urheberrechtsgesetzes der Bundesrepublik Deutschland vom 9.

September 1965 in der jeweils geltenden Fassung zulässig. Sie ist grundsätzlich vergütungspflichtig.

Zuwiderhandlungen unterliegen den Strafbestimmungen des Urheberrechtsgesetzes.

Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Werk berechtigt auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen- und Markenschutz-Gesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürfen.

Sollte in diesem Werk direkt oder indirekt auf Gesetze, Vorschriften oder Richtlinien, z.B. DIN, VDI, VDE, VGB Bezug genommen oder aus ihnen zitiert worden sein, so kann der Verlag keine Gewähr für Richtigkeit, Vollständigkeit oder Aktualität übernehmen. Es empfiehlt sich, gegebenenfalls für die eigenen Arbeiten die vollständigen Vorschriften oder Richtlinien in der jeweils gültigen Fassung hinzuzuziehen.