in die Feuerung rückgeführt, um beim erneuten Durchlaufen der Hauptbrennzone zu sintern. Die gesinterte oder geschmolzene Granulat-Grobfraktion enthält noch Anhaf- tungen feiner Partikel, die in der Wäsche abgespült werden. Die Suspension wird in den Entschlacker rückgeführt, so dass Abwasser aus dem Aufbereitungsprozess nicht anfällt.

Flugascherückführung Mit dem Syncom-Plus-Verfahren werden hohe Brennbetttemperaturen erzeugt, wodurch der Flugstaub sintert. Zur weiteren Reduzierung der Flugaschemenge und Zerstörung der enthaltenen Dioxine wird ein Teil des bei der Abgasentstaubung an- fallenden Flugstaubs in den Rostofen gefördert. Mit Online-Messung von Dioxinen und deren Vorläufersubstanzen oder Leitgrößen im Abgas wie CO und Cges können gezielt die Anteile des Flugstaubs rückgeführt werden, die überdurchschnittlich mit organischen Schadstoffen belastet sind.

Mit hohen Betttemperaturen und nassmechanischer Schlackebehandlung wird sicher- gestellt, dass der Flugstaub das Granulat-Endprodukt nicht belastet. Bei den hohen Temperaturen in der Hauptbrennzone des Ofens werden Flugaschen gesintert und Dioxine zerstört. Die zu entsorgende Flugstaubmenge ist durch die Rückführung merkbar reduziert, ebenso die Dioxin-Frachten.

Die Anreicherung von Salzen und Schwermetallen im Flugstaub wird beherrscht, indem maximal 75 Prozent des Flugstaubs rückgeführt werden. Die Rückführung von Reaktionsprodukten aus der Abgasreinigung, z.B. von Kalk- oder Kohleprodukten, wird ausgeschlossen. Wegen der Erhöhung von Schwermetall- und Chloridkonzentrationen im ungereinigten Abgas steigt das Korrosionspotential der Verbrennungsabgase, wes- wegen korrosionsmindernde Maßnahmen im Strahlungsbereich des Dampferzeugers wie Cladding mit Nickelbasislegierungen notwendig sind.

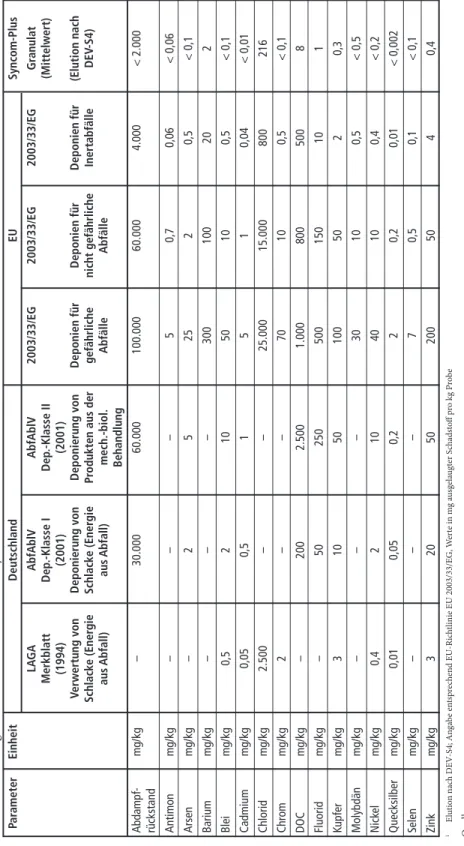

Granulatqualität Charakteristisch für das Syncom-Plus-Verfahren ist die Herstellung eines weitgehend inerten Granulats, das gesintert oder geschmolzen und weitgehend frei von unverbrann- tem Kohlenstoff – Glühverlust kleiner 0,1 % – und anderen organischen Bestandteilen ist. Die Anforderungen der EU-Direktive [10], die erstmals Qualitätskriterien für Inertstoffe festlegt, werden vom Granulat eingehalten (Tabelle 21).

Der Gehalt an Dioxinen und Furanen im Granulat ist kleiner als 0,3 ng I-TEQ/kg (Bild 38). Der Dioxingehalt im unbehandelten Abfall aus Haushaltungen liegt im Un- terschied hierzu bei 50 ng I-TEQ/kg [1]. Der PCDD/F-Grenzwert der Klärschlamm- verordnung zur Ausbringung auf landwirtschaftlich genutzte Böden liegt bei 100 ng I-TEQ/kg [11].

Wegen der Dioxinzerstörung in der Verbrennung und der Rückführung von Teilen des Flugstaubs liegt der Gesamt-Dioxinausstoß der Syncom-Plus-Anlage von unter 5 ng I-TEQ/kg Abfall (Granulat + Sekundärabfälle aus der Abgasreinigung + Abgas) (Bild 39).

Tabelle 21:Eluatgrenzwerte und Messwerte von Syncom-Plus-Granulat1 ParameterEinheitDeutschlandEUSyncom-Plus LAGAAbfAblVAbfAblV2003/33/EG2003/33/EG2003/33/EGGranulat MerkblattDep.-Klasse IDep.-Klasse II(Mittelwert) (1994)(2001)(2001) Verwertung vonDeponierung vonDeponierung vonDeponien fürDeponien fürDeponien für(Elution nach Schlacke (EnergieSchlacke (EnergieProdukten aus dergefährlichenicht gefährlicheInertabfälleDEV-S4) aus Abfall)aus Abfall)mech.-biol.AbfälleAbfälle Behandlung Abdampf-mg/kg– 30.00060.000100.00060.0004.000< 2.000 rückstand Antimonmg/kg– – – 5 0,70,06< 0,06 Arsenmg/kg– 2 5 252 0,5< 0,1 Bariummg/kg– – – 300100202 Bleimg/kg0,52 1050100,5< 0,1 Cadmiummg/kg0,050,51 5 1 0,04< 0,01 Chloridmg/kg2.500– – 25.00015.000800216 Chrommg/kg2 – – 70100,5< 0,1 DOCmg/kg– 2002.5001.0008005008 Fluoridmg/kg– 50250500150101 Kupfermg/kg3 1050100502 0,3 Molybdänmg/kg– – – 30100,5< 0,5 Nickelmg/kg0,42 1040100,4< 0,2 Quecksilbermg/kg0,010,050,22 0,20,01< 0,002 Selenmg/kg– – – 7 0,50,1< 0,1 Zinkmg/kg3 2050200504 0,4 1Elution nach DEV-S4; Angabe entsprechend EU-Richtlinie EU 2003/33/EG, Werte in mg ausgelaugter Schadstoff pro kg Probe Quellen: Verordnung über die umweltgerechte Ablagerung von Siedlungsabfällen und über biologische Abfallbehandlungsanlagen [in Deutschland], Abfallablagerungsverordnung (AbfAblV): Bundesgesetzblatt Teil 1, Nr. 10 (2001), S. 305-324 Länder-Arbeitsgemeinschaft Abfall (LAGA): Merkblatt zur Entsorgung von Abfällen aus Verbrennungsanlagen für Siedlungsabfälle (1994) zitiert in: Martin, J.; Gohlke, O.: Energie und Inertstoffe aus Abfall. In: Thomé-Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 605

Bild 39: Reduzierung der Abgas- und Flugaschemenge sowie des Dioxin-Gesamtoutputs im Vergleich der konventionellen Abfalllverbrennungsanlagen sowie von Syncom- und Syncom-Plus-Abfallverbrennungsanlagen

Quelle: Martin, J.; Gohlke, O.: Energie und Inertstoffe aus Abfall. In: Thomé-Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 606

Bild 38: Qualität von Schlacke und SyncomPlus-Granulat

Quelle: Gohlke, O.; Busch, M.; Horn, J.; Martin, J.: Nachhaltige Abfallbehandlung mit dem SyncomPlus-Verfahren.In: Thomé- Kozmiensky. K. J. (Hrsg.): Optimierungspotential der Abfallverbrennung. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2003, bearbeitet

(TVO)0,1 0,3 0,1

Bleielution mg/kg 16

14 12 10 8 6 4 2

0 Konventionelle

Müllverbrennung Syncom Syncom-Plus

(TASi-1)2

(LAGA)0,5 1

8

2 15

Dioxingehalt ng TEQ/kg Glühverlust %

5

Abgasmenge Nm3/kg Müll 50

45 40 35 30 25 20 15 10 5

0 Konventionelle

Müllverbrennung Syncom Syncom-Plus

3 18

5 3

14 20 50

7

50 50 50

Dioxin-Input durch Abfall

µg TEQ/t Müll Dioxin-Gesamtoutput

µg TEQ/t Müll Flugaschemenge

kg/t Müll

Entwicklungsstand

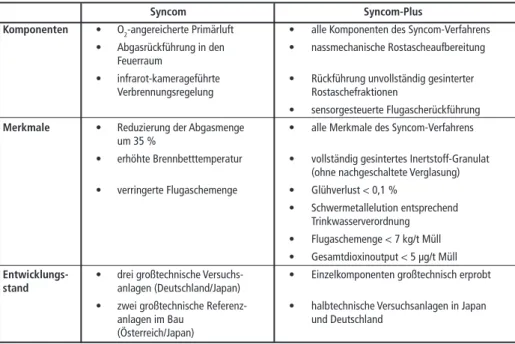

Das Syncom-Plus-Verfahren basiert auf der Abfallverbrennungstechnologie des Martin-Systems. Voraussetzung für die hohen Brennbetttemperaturen und die Sin- terung der Asche/Schlacke ist der Rückschubrost. Die zusätzlichen Komponenten sind großtechnisch erprobt und in halbtechnischen Versuchsanlagen im Einsatz. Die erste Syncom-Anlage wurde im Frühjahr 2004 in Arnoldstein, Österreich, in Betrieb genommen, der Betrieb wurde inzwischen eingestellt. Das Syncom-Plus-Verfahren ist großtechnisch noch nicht umgesetzt (Tabelle 22).

Tabelle 22: Entwicklungsstand des Syncom- und Syncom-Plus-Verfahrens Syncom Syncom-Plus

Komponenten • O2-angereicherte Primärluft • alle Komponenten des Syncom-Verfahrens

• Abgasrückführung in den • nassmechanische Rostascheaufbereitung Feuerraum

• infrarot-kamerageführte • Rückführung unvollständig gesinterter

Verbrennungsregelung Rostaschefraktionen

• sensorgesteuerte Flugascherückführung Merkmale • Reduzierung der Abgasmenge • alle Merkmale des Syncom-Verfahrens

um 35 %

• erhöhte Brennbetttemperatur • vollständig gesintertes Inertstoff-Granulat (ohne nachgeschaltete Verglasung)

• verringerte Flugaschemenge • Glühverlust < 0,1 %

• Schwermetallelution entsprechend

Trinkwasserverordnung

• Flugaschemenge < 7 kg/t Müll

• Gesamtdioxinoutput < 5 µg/t Müll Entwicklungs- • drei großtechnische Versuchs- • Einzelkomponenten großtechnisch erprobt stand anlagen (Deutschland/Japan)

• zwei großtechnische Referenz- • halbtechnische Versuchsanlagen in Japan

anlagen im Bau und Deutschland

(Österreich/Japan) Quellen:

Gohlke, O.; Busch, M.: Reduction of combustion by-products in WTE plants: O2 enrichment of underfire air in the Martin Syncom process. In: Chemosphere 42 (2001), S. 545-550

Meile, E.; Schreiner, E.: Gezielte Prozessbeeinflussung durch Aufschaltung einer Infrarotkamera am Beispiel der MVA Wintherthur.

In: Entsorgungspraxis 5 (2002), S. 26-31

Es kann ein mineralisches, weitgehend inertes Produkt erzeugt werden. Der Abfall muss nicht vorbehandelt werden.

Versuchsanlagen

Die Demonstrationsanlage in Coburg, die Versuchsanlage in Clausthal-Zellerfeld sowie die großtechnische Anlage in Arnoldstein werden im Folgenden vorgestellt.

Großtechnische Versuchsanlage in Coburg

Die Rückführung von Schlacke-Feinfraktion und Kesselasche wurde im Jahr 2001 groß- technisch mit der Syncom-Demonstrationsanlage in Coburg erprobt. Während dieser Versuche wurden bei Abfalldurchsätzen von etwa 7,5 t/h rund 1,2 t Schlacke-Feinfraktion

und 20 kg Kesselasche pro Stunde rückgeführt. Der Heizwert des Abfalls betrug im Mittel 10.500 kJ/kg und der Anteil der Feinfraktion an der Gesamtschlacke hat sich bei 44 Massenprozent stabilisiert. Die Massenströme dieser Versuche sind in Bild 40 beispielhaft dargestellt.

Dampferzeuger

Abgas-zur reinigung

Schlacke mit Rückführung 2.461 kg, trocken/Stunde 2.830 kg feucht/h (15 % H20)

56 % gesinterte Partikel > 8 mm 1.378 kg, trocken/Stunde Schlacke-Feinfraktion < 8 mm

1.083 kg, trocken/Stunde44 % Abfalldurchsatz

in kg/h 8.775

C O

H 23 % 3 %

N 19 % 1 %

Asche

Wasser 29 %

24 % Heizwert

in kJ/kg 8.680 Aball mit

Rückführung Heizwert

in kJ/kg 10.264 Abfalldurchsatz

in kg/h 7.530

C 28 %

H 4 %

O 22 %

N 1 %

19 % Asche

Wasser 25 %

Abfall

Flugstaub 53 kg, trocken/Stunde

7 kg trocken/t Müll

Dampferzeugerasche 20 kg, trocken/Stunde 3 kg trocken/t Müll

Bild 40: Massenbilanz des Syncom-Plus-Verfahrens basierend auf großtechnischen Versuchsdaten

Quelle: Martin, J.; Gohlke, O.: Energie und Inertstoffe aus Abfall. In: Thomé-Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 608

Halbtechnische Versuchsanlagen in Yokohama und Clausthal-Zellerfeld

Auf Basis der Erfahrungen in Coburg wurden in Yokohama in Japan, und in Clausthal in Deutschland zwei halbtechnische Versuchsanlagen mit den Syncom-Plus-Kompo- nenten errichtet:

• Sauerstoffanreicherung der Primärluft sowie Abgasrezirkulation und Infrarot- Kamera,

• nassmechanische Schlackeaufbereitung,

• Schlackerückführung,

• Flugstaubrückführung.

Beide Versuchsanlagen sind mit einem 600 mm breiten Rückschubrost mit einer thermi- schen Leistung von etwa 1 MW ausgestattet. Die nassmechanische Schlackebehandlung

Bild 41: Syncom-Plus-Versuchsanlage bei der Cutec in Clausthal

Quelle: Martin, J. J. E.; Gohlke, O.: Energie und Inertstoffe aus Abfall – Integration von Schlackeaufbereitung und Flugasche- entsorgung in den Verbrennungsprozess –. In: Thomé-Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung, Band 1.

Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 610

Bild 42:

Nassmechanische Aufbereitung der Syncom-Plus-Schlacke in der Versuchsanlage bei der Cutec in Clausthal

Quelle: Martin, J. J. E.; Gohlke, O.:

Energie und Inertstoffe aus Abfall – In- tegration von Schlackeaufbereitung und Flugascheentsorgung in den Verbren- nungsprozess –. In: Thomé-Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallver- brennung, Band 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 610

ist unterschiedlich konfiguriert. An der Clausthaler Versuchsanlage (Bild 41) wurde die Schlacke auf einem Plansieb gesiebt und gewaschen (Bild 42); in der Anlage in Yokohama wurde dem Planarsieb eine Sieb-Waschtrommel nachgeschaltet (Bild 43).

Konzept für Neuanlagen am Beispiel der TBA Arnoldstein Auf Basis der Erfahrungen mit den Versuchsanlagen in Deutschland und Japan wurde ein Anlagenkonzept entwickelt, mit dem mit überschaubarem Aufwand und erprob- ten Komponenten das Syncom-Plus-Verfahren großtechnisch realisiert wird. Hierfür wurde beispielhaft die Syncom-Anlage in Arnoldstein, Österreich, als Basis verwendet.

Syncom-Komponenten An der TBA Arnoldstein wird das Syncom-Verfahren erstmals großtechnisch in einer Neuanlage realisiert. Der Sauerstoff wird mit einer Linde-Druckwechseladsorptions- Luftzerlegungsanlage vor Ort hergestellt.

Die wesentlichen technischen Daten der TBA Arnoldstein sind in Tabelle 23 dargestellt, die Energiebilanz und die Outputströme in Tabelle 24.

Die Komponenten dieser Anlage sind im Längsschnitt in Bild 44 dargestellt. Die Anlage besteht aus den Hauptkomponenten Rückschubrostfeuerung, Luftzerlegungsanlage, Vier-Zug-Vertikalkessel, Wirbelschicht-Adsorptionsreaktor, Gewebefilter, Herdofen- koks-Festbettfilter, Saugzug, SCR-DeNOx-Anlage, Kamin, Turbine und Generator.

Die Anlage ist für eine Fernwärmeauskopplung bis 9 MWth, Prozessdampfauskopplung bis 13 t/h sowie Stromerzeugung von 0,8 bis 5 MWel ausgelegt.

Syncom-Plus-Komponenten Die zusätzlichen Syncom-Plus-Komponenten – nassmechanische Schlackeaufbereitung, Rückführung der Schlacke-Feinfraktion und Rückführung der Flugasche – sind bei der Anlage in Arnoldstein nicht realisiert. Im Folgenden werden diese Komponenten für den Einsatz in zukünftigen großtechnischen Syncom-Plus-Anlagen beispielhaft beschrieben (Bild 45). Dieses Konzept beruht auf Erfahrungen, die mit den Versuchs- anlagen in Coburg, Yokohama und Clausthal-Zellerfeld gewonnen wurden. Auch andere Varianten können eingesetzt werden.

Bild 43:

Aufbereitungs- und Rück- führungsaggregate an der Syncom-Plus-Versuchsanlage in Yokohama

Quelle: Martin, J. J. E.; Gohlke, O.:

Energie und Inertstoffe aus Abfall – Integration von Schlackeaufbe- reitung und Flugascheentsorgung in den Verbrennungsprozess –. In:

Thomé-Kozmiensky, K. J. (Hrsg.):

Optimierung der Abfallverbrennung, Band 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 611

Tabelle 24: Energiebilanz und Outputströme der TBA Arnoldstein Einheit

Abfalldurchsatz t/h 10,7

t/a 80.000 Energie

zugeführte Wärme, Abfall MWth 29,72

Betriebspunkt max. typisch min.

Stromerzeugung netto MWel 0,8 2,5 5

Fernwärmeauskoppelung MWth 9 5 0

Prozessdampfauskoppelung t/h 13 6 0

Frischdampf Turbineneintritt bar a 39 °C 397 t/h 35,2 Output

Abgasvolumen Nm3tr/h 38.700

Schlacke t/h 3

t/a 22.500

Fe-Schrott + NE-Metalle t/h 0,5

t/a 3.750

Rückstände Abgasreinigung t/h 0,4

t/a 3.000

Abwasser t/h 1,5

Einheit Wert

Abfallmenge pro Jahr t/a 80.000

Anzahl der Einheiten 1

Abfalldurchsatz (Auslegungspunkt) t/h 10,7 Heizwert (Auslegungspunkt) kJ/kg 10.000 Heizwertbereich kJ/kg 7.000 - 15.000

Rostbreite mm 4.160

Tabelle 23:

Technische Daten der ther- mischen Behandlungsanlage Arnoldstein

Quelle: Martin, J.; Gohlke, O.: Energie und Inertstoffe aus Abfall. In: Thomé- Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 612

Die Schlacke wird am Ende der Feuerung mit einem Nassentschlacker ausgetragen und mit Förderbändern in eine neben der Verbrennungsanlage liegende Halle gefördert.

Eisen- und Nichteisenmetallschrott werden mit einem Magnetscheider und einem Wirbelstromscheider abgeschieden, sodann wird die Rohschlacke zwischengelagert.

Sie wird mit einem Radlader aus dem Zwischenlager einer Siebmaschine aufgegeben.

Quelle:

Gruber, K. H.; Zellinger, G.: Die thermische Abfallbehandlung als bestmögliche ökologische und ökonomische Lösung der nach- haltigen Abfallwirtschaft – am Beispiel Kärnten, Vortragsreihe zur Wasserwirtschaft, TU Graz (15.01.04)

zitiert in: Martin, J. E., Gohlke, O.: Energie und Inertstoffe aus Abfall. In: Thomé-Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S.612

Bild 44:Martin-Syncom-Anlage in Arnoldstein Quelle:Martin, J.; Gohlke, O.: Energie und Inertstoffe aus Abfall. In: Thomé-Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 613

Bild 45:Vorschlag für eine Aufstellungsübersicht für die nassmechanische Schlackeaufbereitung beim Syncom-Plus-Verfahren der Martin GmbH Quelle:Martin, J.; Gohlke, O.: Energie und Inertstoffe aus Abfall. In: Thomé-Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 615

Die Feinfraktion wird in eine Mulde gefördert und einem vor dem Anliefertor des Abfallbunkers aufgestellten Stahlbehälter mit Schubboden zugeführt. Aus diesem wird die Schlackefeinfraktion kontinuierlich mit einem Förderband in den Abfallbunker gefördert. Das Förderband ist für die Dosierung und Registrierung mit einer Waage ausgerüstet.

Die Grobfraktion wird über ein weiteres Förderband dem Waschaggregat zugeführt.

Das dabei entstehende Abwasser wird in einen Behälter im Kesselhaus gepumpt, der als Vorlage für das Nachfüllen des Entschlackers dient. Die Wasserverluste des Ent- schlackers werden kontinuierlich ersetzt. Das gewaschene Granulat-Endprodukt wird in der Produkthalle zwischengelagert und mit Radladern zum Abtransport verladen.

Flugstaubrückführung Die Flugstaubrückführung wird in Abhängigkeit vom System der Abgasreinigung ausgestaltet. In Bild 37 ist ein für moderne japanische Anlagen typisches System mit zwei Gewebefiltern skizziert. Für diesen Fall wurde das Syncom-Plus-Verfahren mit der Rückführung von 75 % des Gesamtflugstaubs und beladenem Aktivkoks oder -koks- staub konzipiert. Der Gesamtflugstaub ist die Summe aus Kesselasche und Flugstaub aus der Staubabscheidung.

In Europa sind jedoch trockene und quasitrockene Abgasreinigungsverfahren ver- breitetet, bei denen in nur einem Gewebefilter Flugstaub und Reaktionsprodukte der Abgasreinigung – als Calciumsalze – abgeschieden werden (Bild 46).

Rückführung der Kesselasche

(über Entschlacker und Schlacke-Feinfraktion)

Nass-mechanische Behandlung Kessel

Glühverlust < 0,1 % Pb-Auslaugung < 0,01 mg/l

Abgasmenge reduziert um

35 % Kalk und Koks

oder Aktivkohle

Dioxinzerstörung Energiegewinnung Abgasreinigung

Aschesinterung

LUVO

Sauerstoff- anreicherung Erhöhung der Brennbetttemperatur

Brennbetttemperaturen

> 1.150 °C IR-Kamera

Abgasrezirkulation

Hausmüll

Netto-Stromerzeugung

> 500 kWh/t Müll

Granulat Metalle

Bild 46: Kesselascherückführung durch den Entschlacker beim Syncom-Plus-Verfahren der Martin GmbH

Bild 47: Beispiel eines Massenflussdiagramms des Syncom-Plus-Verfahrens im Vergleich zu einer Kombination von Rostfeuerung oder Vergasung mit Ascheverglasung

Quelle: Martin, J.; Gohlke, O.: Energie und Inertstoffe aus Abfall. In: Thomé-Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 617

Abfall Aschegehalt 200 kg/t Müll

Syncom

Rostfeuerung Kessel

Aktivkoks 3 kg/t Müll

Kalk 10 kg/t Müll

Kalk 10 kg/t Müll Erster

Gewebefilter Zweiter

Gewebefilter Reingas

3.000 Nm3/t Müll

Salzfracht zur Untertage- deponierung

27 kg/t Müll Rückführung

Feinfraktion Granulat 193 kg/t Müll

50 % 7 kg/t Müll Kombination von Rostfeuerung oder Vergasung mit Verglasung

Abfall Aschegehalt 200 kg/t Müll

Rostfeuerung (oder Vergasung Nachverbrennung)mit

Kessel

Aktivkoks 3 kg/t Müll

Erster

Gewebefilter Zweiter Gewebefilter

Verglasung

Salzfracht zur Untertage- deponierung 30 kg/t Müll

Reingas 5.000 Nm3/t Müll Syncom-Plus

50 % 7 kg/t Müll

Granulat 190 kg/t Müll

Kesselasche

7 kg/t Müll Filterstaub 7 kg/t Müll

Reaktions- produkte 20 kg/t Müll Schlacke

Schlacke

182 kg/t Müll Kesselasche

8 kg/t Müll Filterstaub 10 kg/t Müll

Reaktions- produkte 20 kg/t Müll

Sekundärstaub 10 kg/t Müll

Die Rückführung des Filterstaubs ist bei dieser Schaltung nicht zweckmäßig, weil die Salze als Reaktionsprodukte der Abgasreinigung nicht in das Schlackegranulat eingebunden werden können und sich bei der Rückführung im System anreichern würden. Hierfür ist es vorteilhafter, die gesamte Kesselasche rückzuführen; der mit Reaktionsprodukten beladene Gewebefilterstaub muss anderweitig entsorgt werden.

Im hier beschriebenen Beispiel wird die Kesselasche mit Förderschnecken und Fallroh- ren in den Entschlacker gefördert. Nach der Siebung und Wäsche der Schlacke wird sie dann mit der abgesiebten Schlacke-Feinfraktion wieder dem Verbrennungsprozess aufgegeben.

7.1.2. Sekundärabfälle

Auch bei Anwendung des Syncom-Plus-Verfahrens fallen weiterhin Sekundärabfälle aus der Abgasreinigung – Salze und schwermetallhaltige Stäube – an, da diese nicht in beliebiger Menge rückgeführt und in die Schlacke eingebunden werden können. Bei der in Bild 37 dargestellten Verfahrensschaltung müssen sieben Kilogramm Flugstaub sowie zwanzig Kilogramm Reaktionsprodukte aus dem zweiten Filter der Abgasreini- gung unter Tage deponiert oder behandelt werden.

In Bild 47 wird das Syncom-Plus-Verfahren der Kombination einer Rostfeuerung oder Vergasung mit Flugstaubverglasung gegenübergestellt. Diese Darstellung beruht auf japanischen Erfahrungswerten und verdeutlicht beispielhaft die Zusammenhän- ge. Die tatsächlichen Massen variieren in Abhängigkeit vom Verfahren und von der Abfallzusammensetzung.

Quellen [1] Chandler, A.; Eighmy, T.; Hartlen, J.; Hjelmar, O.; Kosson, D.; Sawell, S.; van der Sloot, H.; Vehlow, J.: An International perspective on characterisation and management of residues from municipal solid waste incineration. International Ash Working Group. December 1994, S. 25

[2] Gohlke, O.; Busch, M.: Reduction of combustion by-products in WTE plants: O2 enrichment of underfire air in the Martin Syncom process. In: Chemosphere 42 (2001), S. 545-550 [3] Gohlke, O.; Busch, M.; Horn, J.; Martin, J.: Nachhaltige Abfallbehandlung mit dem Syncom-

Plus Verfahren. In: Thomé-Kozmiensky (Hrsg.): Optimierungspotential der Abfallverbrennung.

Neuruppin: TK Verlag Karl J. Thomé-Kozmiensky, 2003

[4] Gohlke, O.; Busch, M.; Horn, J.; Takuma, M.; Kuranishi, M.; Yanagisawa, Y.: New grate-based waste-to-energy system producing an inert ash granulate. In: Waste Management World, ISSN 1476-1394, Juni 2003, S. 37-46

[5] Gruber, K. H.; Zellinger, G.: Die thermische Abfallbehandlung als bestmögliche ökologische und ökonomische Lösung der nachhaltigen Abfallwirtschaft – am Beispiel Kärnten. Vortragsreihe zur Wasserwirtschaft, TU Graz (15.01. 04)

[6] Länder-Arbeitsgemeinschaft Abfall (LAGA): Merkblatt zur Entsorgung von Abfällen aus Ver- brennungsanlagen für Siedlungsabfälle (1994)

[7] Martin, J. E., Gohlke, O.: Energie und Inertstoffe aus Abfall. In: Thomé-Kozmiensky, K. J. (Hrsg.):

Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 601-619

[8] Meile, E.; Schreiner, R.: Gezielte Prozessbeeinflussung durch Aufschaltung einer Infrarotkamera am Beispiel der MVA Wintherthur. In: Entsorgungspraxis 5 (2000), S. 26-31

[9] Schmidt, I.: Ökoeffiziente Restmüllentsorgung – MBA oder MVA? In: Thomé-Kozmiensky, K. J. (Hrsg.): Reformbedarf in der Abfallwirtschaft. Neuruppin: TK Verlag Karl J. Thomé- Kozmiensky, 2001

Rechtsnormen [10] Directive on the landfilling of waste, EU/2003/33/EC, Commission of the European Commu-

nities

[11] Klärschlammverordnung (Verordnung über die Entsorgung von Klärschlamm – AbfKlärV), BGBl. I S. 912, § 4 Aufbringungsverbote (15.4.1992)

[12] Verordnung über die umweltgerechte Ablagerung von Siedlungsabfällen und über biologische Abfallbehandlungsanlagen [in Deutschland]. Abfallablagerungsverordnung: (AbfAblV) Bun- desgesetzblatt Teil 1 Nr.10 (2001) S. 305-324

7.2. Externe Sinterung von Flugstaub

U.a. soll mit dem ASH DEC-Verfahren der Flugstaub mit dem Einsatz von Additi- ven bei Temperaturen von etwa 900 °C gesintert werden. Das Verfahren besteht aus Standardaggregaten, die industriell in Misch-, Pelletier- und thermischen Prozessen eingesetzt werden.

Das Verfahren wurde in einer Versuchs- und Demonstrationsanlage (Bild 48) in Leoben entwickelt. Nach Angaben der Firma sollte eine industrielle Pilotanlage in Wien in Betrieb genommen werden, dies ist allerdings bislang nicht geschehen.

Bild 48: Versuchs- und Demonstrationsanlage nach dem ASH DEC-Verfahren

Quelle: Karpov, S.; Boutoussov, M.; Hermann, L.: Inertisierung von Flug- und Filteraschen der Abfallverbrennung mit dem Pellet-Verfahren. In: Thomé-Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé- Kozmiensky, 2004, S. 645

Mit dem Verfahren sollen chemische Verbindungen modifiziert werden. Mit kontrol- lierbaren chemischen Reaktionen sollen definierte kritische Elemente – insbesondere Cadmium, Kupfer, Quecksilber, Blei und Zink – in Verbindungen mit niedrigem Verdampfungspunkt überführt werden. Die verbleibenden Elemente sollen in eine chemisch und mechanisch stabile, silikatische Matrix eingebunden werden.

Mit dem Prozess soll die Reaktionsfähigkeit der Stoffe reduziert werden.

Die Firma nennt mechanische, chemische und thermische Maßnahmen, mit denen sie ihr Ziel erreichen will:

• mechanische Maßnahmen: reaktionsfördernde Aufbereitung der Additive, Mi- schung von Additiven und Flugasche, Granulation,

• chemische Maßnahmen: reaktionsfördernde und matrixbildende Rezeptur für Ad- ditive und Mischung,

• thermische Maßnahmen: Verdampfung toxischer Verbindungen und Bildung von stabilen, glaskeramischen Silicium-Aluminium-Calcium-Matrix.

Bild 49 zeigt das Verfahrensfließbild der Versuchs- und Demonstrationsanlage.

Verfahrens- und Aggregatedarstellung

Im Verfahren werden folgende Aggregate verwendet:

• Intensivmischer,

• Pelletierteller,

• Trommelcoater,

• Heißlufttrockner,

• indirekt beheizter Mehrzonendrehrohrofen.

M

Mischer

Pelletierteller

M

Drehrohrofen

bestehende Abgasleitung

M

Trommel- coater

Trockner Zwischen-

behälter Vibro- rinne

Container für getrocknete Pellets

Vibrosieb Kühler

Förderein- richtung für End- produkt

M M M M

Asche

M

Asche Asche Addi-

tive

M M

M

M

Schwefelsäure Salzsäure

M

M

M

M

M

Frischluft

Unterkorn Pelletier-

aggregat

Trommel- coater

Heißluft- trockner

indirekt beheizter Mehrzonendrehrohrofen

M

Schwefelsäure Salzsäure

Hoch- leistungs- Intensiv- mischer

Bild 49: Verfahrensfließbild der Versuchs- und Demonstrationsanlage nach dem ASH DEC- Verfahren

Quelle: Karpov, S.; Boutoussov, M.; Hermann, L.: Inertisierung von Flug- und Filteraschen der Abfallverbrennung mit dem Pellet-Verfahren. In: Thomé-Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé- Kozmiensky, 2004, S. 646

Intensivmischer: Zu Beginn des Prozesses wird die Flugasche mit dem pulverförmigen Additiv 1 intensiv gemischt. Das flüssige Additiv 2 wird während des Mischvorgangs zugegeben. Mit den Additiven werden chemische Reaktionen im Mischprozess akti- viert, die die für die Bildung der vitrokristallinen Matrix unerwünschten chemischen Verbindungen in den Aschen brechen und neue, stabilere chemische Verbindungen schaffen. Gleichzeitig werden in der Mischphase chemische Bindungen verstärkt, die leicht- und mittelflüchtige Schwermetallverbindungen während der nachfolgenden thermischen Behandlung teilweise zur Verdampfung bringen.

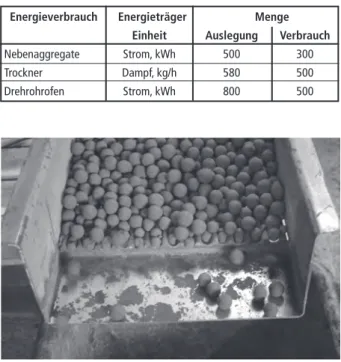

Die Material- und Energiebilanz der Versuchsanlage sind den Tabellen 25 und 26 zu entnehmen.

Pelletierteller: Die fertige Mischung wird mit einem Pelletierteller zu kugelförmigen Pellets von 5 bis 15 mm Durchmesser geformt. Die Korngröße der Pellets ist einstellbar.

Trommelcoater: Während des Transports zum Trommeltrockner werden die Pellets mit dem pulverförmigen Additiv 1 trocken beschichtet. Die Pellets bilden dadurch eine aus dem Additiv bestehende Außenhaut, die eine Barriere gegen die Auslaugung bildet und das Zusammenbacken der Pellets während des thermischen Prozesses verhindern soll.

Heißlufttrockner: Zur Vortrocknung der Pellets wird ein Heißlufttrockner eingesetzt, damit im Drehrohrofen nur wenig Frischluft eingesetzt werden muss. Mit auf 140 °C aufgewärmter Luft werden die Pellets von mehr als zwanzig Prozent Wassergehalt auf etwa drei Prozent getrocknet. Eingesetzt wird ein Bandtrockner, damit die Pellets nicht zu stark mechanisch beansprucht werden.

Einheit Menge Auslegung Bandbreite eintretende Stoffströme

Flugasche t/h 1 max. 1,3

Additiv 1 kg/h 200 max. 300

Additiv 2 l/h 300 max. 400

austretende Stoffströme

Pellets1 t/h 1,4 max. 1,6

1 Entsorgung: Inertstoff- oder Reststoffdeponie

Quelle: Karpov, S.; Boutoussov, M.;

Hermann, L.: Inertisierung von Flug- und Filteraschen der Abfallverbrennung mit dem Pellet-Verfahren. In: Thomé- Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 647

Energieverbrauch Energieträger Menge Einheit Auslegung Verbrauch Nebenaggregate Strom, kWh 500 300 Trockner Dampf, kg/h 580 500 Drehrohrofen Strom, kWh 800 500

Quelle: Karpov, S.; Boutoussov, M.; Her- mann, L.: Inertisierung von Flug- und Fil- teraschen der Abfallverbrennung mit dem Pellet-Verfahren. In: Thomé-Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallver- brennung 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 648

Bild 50:

Flugasche-Pellets

Quelle: Karpov, S.; Boutoussov, M.;

Hermann, L.: Inertisierung von Flug- und Filteraschen der Abfallverbrennung mit dem Pellet-Verfahren. In: Thomé- Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 649

Tabelle 25: Materialbilanz der Versuchs- und Demonstrations- anlage nach dem ASH DEC-Verfahren

Tabelle 26: Energiebilanz der Versuchs- und Demonstrationsan- lage nach dem ASH DEC-Verfahren

Indirekt beheizter Mehrzonendrehrohrofen: Die getrockneten Pellets (Bild 50) werden in den Drehrohrofen eingebracht, wo sie in drei unabhängig und kontrolliert beheizten Zonen mit Temperaturen von 750 bis 950 °C etwa sechzig Minuten thermisch behan- delt werden. Im Drehrohr bildet und verfestigt sich die glaskeramische Matrix, in der die verbliebenen toxischen Stoffe nach Angaben des Verfahrensanbieters dauerhaft auslaugungssicher eingebunden sind.

Chemische Zusammensetzung des Verfahrensinput und -output Die Schwermetallgehalte der für die Untersuchung verwandten Aschenprobe sind in Tabelle 27 dargestellt.

Parameter Einheit Gesamt- Eluat- gehalt gehalt Messwert Messwert

pH-Wert – – 9,6

Leitfähigkeit mS/m – 224

Abdampfrückstand mg/kg TS – 20.640 Aluminium (als Al) mg/kg TS 27.610 182 Antimon (als Sb) mg/kg TS 16 0,1 Arsen (als As) mg/kg TS 6,7 < 0,05 Barium (als Ba) mg/kg TS 954 1,9 Beryllium (als Be) mg/kg TS 0,4 < 0,1 Blei (als Pb) mg/kg TS 417 < 0,1 Bor (als B) mg/kg TS 43 1,1 Cadmium (als Cd) mg/kg TS 8,0 < 0,1 Calcium (als Ca) mg/kg TS – – Chrom gesamt (als Cr) mg/kg TS 85 0,1 Chrom VI (als Cr) mg/kg TS – – Eisen (als Fe) mg/kg TS 178.143 < 0,1 Kobalt (als Co) mg/kg TS 11 < 0,1 Kupfer (als Cu) mg/kg TS 565 < 0,1 Magnesium (als Mg) mg/kg TS – – Mangan (als Mn) mg/kg TS 326 < 0,1 Nickel (als Ni) mg/kg TS 66 < 0,1 Quecksilber (als Hg) mg/kg TS < 0,5 < 0,01 Silber (als Ag) mg/kg TS 41 < 0,1 Thallium (als Tl) mg/kg TS – < 0,1 Vanadium (als V) mg/kg TS 30 < 0,1 Zink (als Zn) mg/kg TS 3.019 < 0,1 Zinn (als Sn) mg/kg TS 76 < 0,1

Aschenprobe: FWW ZL 2003-193

Tabelle 27:

Schwermetallgehalte einer re- präsentativen Aschenprobe

Quelle: Karpov, S.; Boutoussov, M.;

Hermann, L.: Inertisierung von Flug- und Filteraschen der Abfallverbrennung mit dem Pellet-Verfahren. In: Thomé- Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 650

Die aus der Aschenprobe in der Versuchsanlage erzeugten Pellets bestehen vorwiegend aus den Matrixbildnern Silicium-, Calcium-, Eisen-, Phosphor- und Aluminiumoxid (Tabelle 28). Ihre Schwermetallgehalte zeigt Tabelle 29.

Emissionen

Aus dem Drehrohrofen werden etwa 1.000 Nm3 bis 2.000 Nm3 Abgas pro Tonne Asche emittiert. Die Abgase sollen in die Abgasreinigung der Verbrennungsanlage eingeleitet werden. In Abhängigkeit vom Umfang der Entfrachtung von Schwermetallen soll ein Filter zwischengeschaltet werden, um die Kreislaufführung der Schadstoffe zu verhin- dern. Bei standalone-Anlagen muss eine eigene Abgasreinigungsanlage nachgeschaltet werden.

Vorläufige Beurteilung des Verfahrens

Der Verfahrensanbieter gibt an, dass die für den Prozess erforderliche Behand- lungstemperatur von < 950 °C auf die Aktivierung der Asche und die Ingangset- zung chemischer Reaktionen im Mischer zurückzuführen ist. Dadurch würden vorhandene stoffliche Bindungen aufgebrochen und könnten neue gebildet werden.

Dies bewirke später die teilweise Verdampfung leicht- und mittelflüchtiger Spurenele- mente und die Einbindung der verbleibenden Stoffe in eine glaskeramische Matrix.

Der Verfahrensanbieter gibt die Behandlungskosten mit 100 EUR pro Tonne Flug- staub an.

Er weist auf die hohe Verfügbarkeit der Anlagen hin und begründet dies mit dem Ein- satz geringfügig modifizierter Standardaggregate. Für das indirekt beheizte Drehrohr wird nur wenig Luft benötigt, wodurch die Abgasmenge aus dem Verfahren gering ist.

Prozess und Anlagen können in Abfallverbrennungsanlagen integriert werden.

Das Endprodukt – die chemisch-mechanisch stabilen Pellets – sollen am Ende der Entwicklung den Kriterien der europäischen Inertstoffdeponie entsprechen. Die

Stoff Einheit Pellets aus Pellets aus

Aschen- Aschen-

probe probe

Variante 1 Variante 2

SiO2 Ma.-% 34,17 34,38

CaO Ma.-% 16,37 15,50

MgO Ma.-% 2,76 2,73

Al2O3 Ma.-% 10,97 12,23

Fe2O3 Ma.-% 15,10 12,91

Na20 Ma.-% 1,02 2,17

K2O Ma.-% 1,35 2,92

SO3 Ma.-% 1,79 1,79

P2O5 Ma.-% 13,62 13,62

Summe Ma.-% 97,15 98,25

Tabelle 28:

Massenanteile der wichtigsten Matrixbildner an den Asche- pellets

Quelle: Karpov, S.; Boutoussov, M.;

Hermann, L.: Inertisierung von Flug- und Filteraschen der Abfallverbrennung mit dem Pellet-Verfahren. In: Thomé- Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 651

Entwicklungsarbeiten zielen insbesondere auf die Verbesserung der glaskeramischen Matrix und damit auf die Verbesserung des Auslaugungsverhaltens ab. Gleichzeitig soll die Verdampfung leicht- und mittelflüchtiger Elemente forciert werden, um den in einzelnen Ländern Europas festgelegten Grenzwerten für Gesamtschadstoffgehalte zu entsprechen.

Wirtschaftlichkeit Anlagenkapazität Die Anlagenkapazität ist grundsätzlich frei wählbar, sollte nach Meinung des Verfah- rensanbieters jedoch im Falle von unabhängig betriebenen Anlagen nicht unter 1 t/h liegen. Die Pilotanlage wird auf 1 t/h ausgelegt. Im Fall von Anlagen, die direkt an die Verbrennungsanlage angeschlossen sind und daher kein eigenes Personal benötigen, kann die Kapazität auch darunter liegen.

Parameter Einheit Gesamtgehalt Eluatgehalt Messwert Messwert

pH-Wert – – 8,6

Leitfähigkeit mS/m – 174 Abdampfrückstand mg/kg TS – 13.000 Aluminium (als Al) mg/kg TS 35.449 2,0 Antimon (als Sb) mg/kg TS 7,1 0,1 Arsen (als As) mg/kg TS 6,0 < 0,05 Barium (als Ba) mg/kg TS 694 1,0 Beryllium (als Be) mg/kg TS 0,60 0,1 Blei (als Pb) mg/kg TS 178 < 0,1 Bor (als B) mg/kg TS 40 0,68 Cadmium (als Cd) mg/kg TS 5,5 < 0,1 Chrom gesamt (als Cr) mg/kg TS 105 < 0,1 Eisen (als Fe) mg/kg TS 141.950 < 0,1 Kobalt (als Co) mg/kg TS 8,8 < 0,1 Kupfer (als Cu) mg/kg TS 116 < 0,1 Mangan (als Mn) mg/kg TS 255 0,70 Nickel (als Ni) mg/kg TS 64 0,46 Quecksilber (als Hg) mg/kg TS < 0,5 < 0,01 Silber (als Ag) mg/kg TS 19 < 0,1 Vanadium (als V) mg/kg TS 40,3 0,63 Zink (als Zn) mg/kg TS 1.974 0,46 Zinn (als Sn) mg/kg TS 59,9 < 0,1

Pellets aus Aschenprobe: FWW ZL 2003-193

Tabelle 29:

Schwermetallgehalte der Asche- pellets bezogen auf die Aschen- probe

Quelle: Karpov, S.; Boutoussov, M.;

Hermann, L.: Inertisierung von Flug- und Filteraschen der Abfallverbrennung mit dem Pellet-Verfahren. In: Thomé- Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S. 651

Verfügbarkeit

Die Verfügbarkeit der Anlage soll bei 7.000 bis 7.500 Stunden pro Jahr liegen. Anla- genbauteile, die in kurzen Intervallen erneuert werden müssen, sollen nicht verwendet werden.

Kapitaleinsatz

Für den Erwerb einer Anlage mit 1 t/h Kapazität sollen etwa 2.500.000 EUR notwendig sein.

Platzbedarf

Für die Pilotanlage wird eine Grundfläche von etwa 150 m2 bei einer lichten Höhe von etwa 10 m benötigt.

Kosten für Betriebsmittel

In der Pilotanlage fallen pro Tonne Asche Kosten von etwa 46 EUR für Energie (Strom und Dampf), 5 EUR für die Abgasreinigung und etwa 5 EUR für Wartung und Er- satzteile an.

Die Additive basieren auf natürlichen und chemischen Rohstoffen, die vom Verfahrens- anbieter aufbereitet werden. Die Kosten der Additive betragen etwa 10 EUR/t Asche.

Personalbedarf

Die Anlage soll auf vollautomatischen Betrieb und die Überwachung durch je einen Mitarbeiter pro Schicht ausgelegt werden. Im Fall der Integration in eine Verbrennungs- anlage wird eigenes Personal nicht benötigt. An die Qualifikation des Aufsichtspersonals werden keine besonderen Anforderungen gestellt.

Entsorgungskosten und Erlöse für Reststoffe

Das Verfahren ist darauf ausgelegt, dass keine behandlungsbedürftigen Tertiärabfälle entstehen und sämtliche Spurenelemente dauerhaft in die glaskeramische Matrix ein- gebunden werden. Die Qualität der Pellets hänge von den Gesamtgehalten der Aschen und der jeweiligen Deponieverordnung ab. Wenn der Gesetzgeber die Toxizität eines Produkts primär nach dem Auslaugungsverhalten beurteile, sollte nach Meinung des Verfahrensanbieters für die Mehrzahl der Flugstäube die Inertstoffqualität und damit die kostengünstigste Ablagerung erreicht werden.

In Ländern, in denen der Gesetzgeber die Reststoffqualität nicht nur nach dem Aus- laugungsverhalten, sondern auch nach den toxischen Gesamtgehalten beurteilt, ist es vorteilhaft, einen möglichst hohen Anteil der Schadstoffe durch Verdampfung abzutrennen und in einer kleinen Menge eines Schadstoffkonzentrats (vor allem

Cadmium, Blei, Kupfer und Zink) zu konzentrieren. Die Abtrennung und Rückführung dieses Konzentrats in den Wirtschaftskreislauf solle in den nächsten Jahren untersucht werden. Bis zur Verfügbarkeit von wirtschaftlich vertretbaren Verfahren könne das Konzentrat unter Tage deponiert oder eingeschmolzen werden. Nach Abschluss der Entwicklungsarbeiten sollen die Pellets auch in diesen Ländern die Inertstoffqualität erreichen. Die Kosten für die Ablagerung oder Behandlung des Konzentrats würden wegen der geringen Masse des Reststoffs nicht wesentlich ins Gewicht fallen.

Unter der Voraussetzung, dass die Inertstoffqualität entsprechend den gesetzlichen Vorgaben erreicht wird, sei die Verwertung der Pellets als Füllmaterial im Kanal- oder Straßenbau interessant. Wirtschaftlich interessant sei vor allem die Einsparung von Deponiekosten.

Amortisation Unter günstigen Voraussetzungen – Anbindung der Aschenbehandlungsanlage an eine Verbrennungsanlage und Pellets in Baurestmassenqualität – könne sich die Anlage bereits nach wenig mehr als drei Jahren amortisieren. Auch unter ungünstigen Rahmen- bedingungen könne eine Amortisationszeit von fünf Jahren nicht überschritten werden.

Zusammenfassung Das Verfahren stellt nach Meinung des Verfahrensanbieters eine kostengünstige Al- ternative zu Schmelzverfahren dar. Je nach Standort und der erreichten Qualität der Pellets ständen die Verfahrenskosten im Wettbewerb mit Untertagedeponien.

Unter der Voraussetzung, dass die mit der Pilotanlage angestrebten Ziele erreicht wer- den, stellt das Verfahren eine Alternative im Bereich der Mitteltemperaturbehandlung von Flugstaub dar.

Quellen [1] Chambaz, D.; Huter, Ch.; Bollinger, D.; Steiner, P.: Die Rückstände der Verbrennung, Flugaschen

und Filterkuchen. Bundesamt für Umwelt, Wald und Landwirtschaft, Bern 1998

[2] Dehoust, G.; Stahl, H.; Küppers, P. (Öko-Institut e.V., Darmstadt): Stellungnahme zum Entwurf der Verordnung über Deponien und Langzeitlager. November 2001

[3] Karpov, S.; Boutoussov, M; Hermann, L.: Inertisierung von Flug- und Filteraschen der Abfall- verbrennung mit dem Pellet-Verfahren. In: Thomé-Kozmiensky, K. J. (Hrsg.): Optimierung der Abfallverbrennung 1. Neuruppin: TK Verlag Karl Thomé-Kozmiensky, 2004, S.643-656 [4] Perret, D.; Stille, P.; Shields, G.; Crovisier, J.L.; Mäder, U.: Long Term Stability of HT Material.

Bundesamt für Umwelt, Wald und Landwirtschaft, Bern 2000

8. Schmelzverfahren

Die nicht brennbaren Bestandteile des Abfalls sind hauptsächlich Verbindungen der Elemente Silicium und Aluminium sowie Eisen, Calcium, Magnesium und Alkalien (Kalium, Natrium). Während diese Stoffe z.B. in der Kohle aus natürlichen Silikaten

und Oxiden (Mineralien) bestehen, liegen sie im Abfall als technische Silicate – Glas, Email, Keramik, Zement, Beton – vor. Die hohen Anteile an Silicium- und Alumini- umoxid sowie an Alkali- und Erdalkalimetallverbindungen bewirken, dass Flugstäube oberhalb einer bestimmten Temperatur in den Zustand einer glasähnlichen Schmelze – Aluminosilikatschmelze – übergehen.

Bei Abkühlung dieser Schmelzen nimmt ihre Zähigkeit kontinuierlich zu, bis sie einen Temperaturbereich erreichen, in dem sie zähplastisch sind. Hier vollzieht sich der Übergang zur eingefrorenen Schmelze, dem festen Zustand. In diesem Bereich ist auch eine Kristallisation möglich; deren Ausbleiben ist das Wesen der Glasbildung.

Unterhalb dieses Temperaturbereichs ist die Zähigkeit des Glases so hoch, dass Um- lagerungen von Baugruppen – und damit eine Kristallisation – nicht mehr möglich sind. Gläser sind also anorganische, eingefrorene Schmelzen mit amorphem Aufbau.

Aus Stäuben aus Abfallverbrennungsanlagen werden mit den derzeitig bekannten Schmelzverfahren Gläser gebildet, die im Unterschied zu Kristallen keinen definierten Schmelzpunkt haben.

Während des Schmelzprozesses durchläuft das Flugstaubgemenge mit der Tempera- turerhöhung verschiedene Stadien, in denen Zersetzungsgase abgegeben werden, sich erste flüssige Phasen bilden und gleichzeitig Festkörperreaktionen stattfinden, wodurch das Material zunächst zusammensintert. Kristalline Phasen zerfallen und bilden neue kristalline Zwischenstadien. Viele Vorgänge laufen gleichzeitig ab und führen ab etwa 1.200 °C zum Schmelzen. Dabei kommt es zu weiteren Umsetzungen, Verdampfungs- vorgängen und Desorptionen. Die Vorgänge beim Einschmelzen von Flugstäuben sind häufig eine Umkehrung der Entstehungsvorgänge. Schadstoffe wie Chloride, Fluoride, Sulfate, Schwermetalle, z.B. Zink, Blei, Quecksilber usw., die sich während der Abküh- lung der Abgase in der Abfallverbrennungsanlage auf Staubpartikeln niedergeschlagen haben, dampfen beim erneuten Aufheizen im Schmelzprozess wieder ab.

Schadstoffeinbindung

Silikatgläser stellen in festem Zustand einen regellosen Verband von SiO4-Tetraedern dar, also von räumlichen Gebilden, in denen ein kleines Si4+-Ion von vier relativ großen O2--Ionen umgeben ist. Der Netzwerkbildner Silicium kann dabei zum Teil durch Alu- minium (Al3+) vertreten werden; daher der Name Aluminosilikatgläser. Auch Phosphor, Arsen, Bor und Vanadium wirken zum Beispiel netzwerkbildend und können als Ersatz des Siliciums im Schlacke-Glas eingebunden sein.

Andere Elemente wie Calcium, Kalium, Natrium und Zink können in Lücken des Al-Si-Tetraeder-Netzwerkes aufgenommen werden. Diese Elemente werden auch Netzwerkwandler genannt, da sie eine Störung des Netzwerkes durch Ausbildung von Trennstellen hervorrufen; der Glaszustand als solcher bleibt jedoch erhalten. Die nicht selbst zur Glasbildung fähigen Netzwerkwandler beeinträchtigen das Glas insoweit, dass sie gewisse physikalische und chemische Eigenschaften verändern, insbesondere die Fließfähigkeit (Viskosität). Weitere Elemente wie Magnesium und Blei zeigen ein intermediäres Verhalten, sie können sowohl als Netzwerkbildner als auch als Netz- werkwandler auftreten.

Die meisten Schmelzverfahren arbeiten unter oxidierenden Bedingungen und haben zum Ziel, möglichst hohe Einbinde- oder Abdampfraten für alle Metalle zu erreichen.

Die in der Schmelze verbleibenden Schwermetalle sollen so eingebunden werden, dass sich die Schmelzprodukte in der Umwelt immissionsneutral verhalten. Weder Einbindung noch Abdampfung gelingen vollständig, so dass die Schmelzprodukte weder alle Schwermetalle einbinden, noch schadstofffrei sind. Bislang untersuchte Schmelzprodukte sind nicht so beschaffen, dass sie – z.B. in der Schweiz – als Inertstoffe gelten, da die Absolutgehalte an Schwermetallen, z.B. von Zink, überschritten werden.

Andererseits liefern Schmelzgranulate auch bei strengen Auslaugtests gute Eluatwerte.

Eine definitive Aussage über die Langzeitsicherheit bei Verwertung und Ablagerung ist nicht möglich, sie wird von Fachleuten angezweifelt und als ein Argument gegen die Einführung von Schmelzverfahren genannt.

Einige Verfahren orientieren sich an der Glasherstellung. Zum Beispiel werden zur Herstellung von optischen, chemischen und elektrotechnischen Spezialgläsern fast alle Elemente des Periodensystems verwendet. Allein zum Färben des Glases werden Verbindungen aus Titan, Vanadium, Chrom, Mangan, Eisen, Kobalt, Nickel und Kupfer eingesetzt.

Technische Umsetzung Erste Versuche zur Schlackenschmelze aus Abfallverbrennungsanlagen in Siemens- Martin- und Schachtöfen wurden bereits am Ende des neunzehnten Jahrhunderts in Berlin durchgeführt. Bis 1934 wird von zwölf Einschmelzverfahren berichtet. Zwi- schenzeitlich sind viele dieser Verfahren in Vergessenheit geraten.

Erst die Umweltschutzdiskussion in den siebziger Jahren führte zur erneuten Beschäfti- gung mit diesem Thema. Entwickelt wurden z.B. Hochtemperaturvergasungsverfahren mit flüssigem Schmelzabzug – z.B. Andco-Torrax- und Purox-Verfahren und später das Thermoselect- und das SVZ-Verfahren – sowie ein direkt hinter dem Feuerungsrost angeordnetes Schlackeschmelzverfahren von der Firma Von Roll.

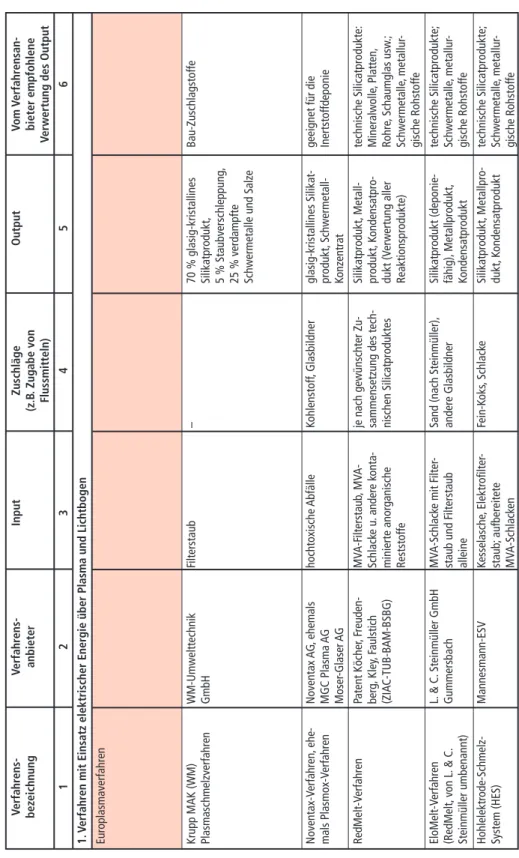

Schmelzverfahren können in thermische Abfallbehandlungsverfahren – Verbrennung oder Vergasung – integriert oder unabhängig davon betrieben werden. Die Verfahren, die unabhängig von der Abfallverbrennung betrieben werden, weisen prinzipiell den gleichen Aufbau auf. Der zu behandelnde Sekundärabfall kann in Drehrohren, Glas- schmelzwannen, Flammenkammern, Schmelzzyklonen, Plasmaöfen und Lichtbogen- öfen eingeschmolzen werden. Das schmelzflüssige Produkt wird meist im Wasserbad eines Nassentschlackers abgekühlt und granuliert dabei. Die Schlacke wird ähnlich wie bei der Abfallverbrennung abgezogen.

Die Abgase aus dem Schmelzaggregat enthalten Schwermetalle und Salze, die durch gezielte Kühlung auskondensiert oder desublimiert und in einem Filter abgeschieden werden können. Bei einigen Verfahren sollen die abgeschiedenen Konzentrate – Cad- mium-, Blei-, Zink-, Quecksilberverbindungen – aufgearbeitet werden. Die restlichen Abgase werden in der Schmelzanlage in einer eigenen Abgasreinigungsanlage gereinigt oder in die Abgasreinigungsanlage der Abfallverbrennungsanlage rückgeführt.

Abfallbehandlungsverfahren mit integrierter Rückstandseinschmelzung werden bei Temperaturen von 1.300 bis 1.700 °C betrieben, so dass die Schlacke schmelzflüssig abfließt. Diese Verfahren wurden in erster Linie zur Behandlung von Abfällen aus Haus- haltungen entwickelt. Eine Ausnahme bildet das Flugstromvergasungsverfahren, das für die Hochtemperaturbehandlung von flüssigen und pastösen Abfällen entwickelt wurde.

Bei der Einschmelzung von Flugstäuben aus Abfallverbrennungsanlagen können in Abhängigkeit vom Verfahren folgende Produkte und tertiäre Abfälle anfallen:

• Fe- und NE-Metalle,

• Steine, Glas, Keramik,

• Schmelzgranulat,

• Zink-Blei-Konzentrat,

• Quecksilber-Konzentrat,

• Salze aus der Abgasreinigung.

Schmelzgranulat ist die massenmäßig größte Rückstandsmenge. Es entsteht bei allen Schmelz- und Verglasungsverfahren und macht bei Einschmelzung von Flugstäuben in Abhängigkeit von der Qualität des Flugstaubs siebzig bis neunzig Prozent der einge- brachten Masse aus. Schmelzgranulate aus Kohlekraftwerken werden zur Substitution natürlicher Zuschlagstoffe in vielen Bereichen eingesetzt, z.B. in

• Verfüllungen ausgekiester Gruben, Niveauanpassung im Gelände, Schachtverfül- lung im Bergbau;

• hydraulisch gebundenen Tragschichten, zement- und bitumengebundenen Deck- schichten im Straßen- und Wegebau;

• Sandzuschlag für Beton und Betonwaren;

• Kalksandsteinen aus Granulat, Flugasche und Kalk für Wand- und Mauerbau, Sandersatz für Mörtel und Putze;

• Flächenfiltern und Drainen, Packlagen in Sportplätzen, Rasentragschichten;

• Zumahlstoffen für Schamottemörtel oder Stampfmassen für Industrieofenausmau- erungen;

• Strahlmitteln beim Stahl-, Brücken-, Behälter- und Schiffsbau;

• salzfreien Winterstreumitteln.

Die Verwertungsquote des Schmelzkammergranulates aus Kraftwerken beträgt in der Bundesrepublik Deutschland etwa 96 Prozent. Wegen der ähnlichen Eigenschaften des Schmelzgranulates aus Flugstaub aus der Abfallverbrennung wurden ähnlich vielseitige Einsatzgebiete erwartet. Die Verifizierung steht allerdings aus.